半導体デバイスの製造方法、半導体デバイス、並びに分散体

【課題】半導体デバイスの製造方法を提供する。また、この方法を用いて得ることができる半導体デバイス、及びこの方法で用いることができる分散体を提供する。

【解決手段】半導体デバイス(500a)を製造する本発明の方法は、下記の工程(a)〜(c)を含み、かつ第1のドーパント注入層(52)の結晶方位が、半導体元素からなる半導体層又は基材(10)の結晶方位と同じである:(a)層又は基材の特定の箇所に、ドープされている粒子を含有する分散体を適用すること、(b)適用した分散体を乾燥して、未焼結ドーパント注入層とすること、及び(c)未焼結ドーパント注入層に光照射を行うことによって、層又は基材の特定の箇所を、p型又はn型ドーパントによってドープすると共に、未焼結ドーパント注入層を焼結させて、層又は基材と一体化したドーパント注入層とすること。

【解決手段】半導体デバイス(500a)を製造する本発明の方法は、下記の工程(a)〜(c)を含み、かつ第1のドーパント注入層(52)の結晶方位が、半導体元素からなる半導体層又は基材(10)の結晶方位と同じである:(a)層又は基材の特定の箇所に、ドープされている粒子を含有する分散体を適用すること、(b)適用した分散体を乾燥して、未焼結ドーパント注入層とすること、及び(c)未焼結ドーパント注入層に光照射を行うことによって、層又は基材の特定の箇所を、p型又はn型ドーパントによってドープすると共に、未焼結ドーパント注入層を焼結させて、層又は基材と一体化したドーパント注入層とすること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスの製造方法に関する。また本発明は、半導体デバイスを製造する本発明の方法を用いて得ることができる半導体デバイス、及び半導体デバイスを製造する本発明の方法で用いることができる分散体に関する。

【背景技術】

【0002】

ある種の半導体デバイスの製造においては、リン又はホウ素のようなドーパントを選択された領域において半導体層又は基材に注入して、選択された領域にドープ層を形成することが行われている。

【0003】

特に、ある種の太陽電池の製造においては、ドーパントを選択された領域において半導体層又は基材に注入して、選択された領域にドープ層を形成することが行われている。

【0004】

このようなドープ層が比較的狭い領域に形成されている太陽電池としては、セレクティブ(選択)エミッタ型太陽電池、及びバックコンタクト型太陽電池を挙げることができる。また、このようなドープ層が比較的広い領域に形成されている太陽電池としては、裏面電界(BSF:Back Surface Field)層及び/又は表面電界(FSF:Front Surface Field)層を有する太陽電池を挙げることができる。

【0005】

〈裏面電界層を有するセレクティブエミッタ型太陽電池〉

裏面電界層を有するセレクティブエミッタ型太陽電池は例えば、特許文献1で示されるようなものである。

【0006】

例えば具体的には、裏面電界層を有するセレクティブエミッタ型太陽電池(500)は、図7に示すように、n型半導体層(12、12a)及びp型半導体層(14、14a)を有する半導体基材(10)を有し、半導体基材(10)の受光面側表面に受光面側電極(22)及び保護層(24)が配置されており、かつ半導体基材(10)の裏面側表面に裏面側電極(32)及び保護層(34)が配置されている。

【0007】

また、この太陽電池では、n型半導体層(12、12a)のうちの電極(22)に接触する箇所が選択的に高ドープされてなるセレクティブエミッタ層(12a)、及びp型半導体層(14、14a)のうちの裏面側が高ドープされてなる裏面電界層(14a)を有する。

【0008】

このような太陽電池は、セレクティブエミッタ層(12a)を有することによって、受光面側のドーパントの濃度が高いことによって起こる問題、すなわち例えば高ドーパント濃度層による受光側表面での反射の増加という問題を防ぎつつ、電極に接触する箇所においてドーパントの濃度が高いことによる利益、すなわち例えば電極と半導体層との間のオーミック接触という利益を達成することができる。

【0009】

また、このような太陽電池(500)は、裏面電界層(14a)を有することによって、裏面側表面付近の欠陥によるキャリアの再結合損失を低減することができる。

【0010】

ここで、このような裏面電界層による再結合抑制効果は、下記のようにして生じている。

【0011】

すなわち、p型半導体層(14、14a)のうちの受光面側での光吸収によって正孔と電子とが生じる場合、正孔は実質的に等電位の裏面側電極(32)に移動し、また電子はn型半導体層とp型半導体層との間の空乏層に達し、この空乏層における電位差によって、n型半導体層側に流され、起電力を生じることができる。

【0012】

これに対して、p型半導体層(14、14a)のうちの裏面側での光吸収によって正孔と電子とが生じる場合、電子は空乏層に到達することができず、裏面表面付近の欠陥に捕らえられ、それによって正孔と再結合することがある。しかしながら、裏面側において正孔と電子とが生じる場合にも、裏面電界層(14a)があると、p型半導体層(14、14a)のうちの比較的低ドープの受光面側(14)と比較的高ドープの裏面側(14a)との間に生じる電界(障壁)によって、電子がはね返され、それによって電子が、n型半導体層とp型半導体層との間の空乏層に達し、この空乏層における電位差によって、n型半導体層側に流され、起電力を生じることができる。また、正孔は、裏面電界層(14a)による電界によって、裏面側電極(32)への移動が促進される。

【0013】

なお、図7において、発電のために太陽電池(500)に照射される光は、矢印100で示されている。また、セレクティブエミッタ層(12a)及び裏面電界層(14a)におけるドーパント濃度は、例えば約1〜2×1021atom/cm3の量である。

【0014】

〈表面電界層を有するバックコンタクト型太陽電池〉

表面電界層を有するバックコンタクト型太陽電池は例えば、特許文献2及び3で示されるようなものである。

【0015】

例えば具体的には、表面電界層を有するバックコンタクト型太陽電池(600)は、図8に示すように、n型(又はp型若しくは真性)半導体からなる半導体基材(10)を有し、半導体基材(10)の受光面側表面に保護層(24)が配置されており、かつ半導体基材(10)の裏面側表面に裏面側電極(22、32)及び保護層(34)が配置されている。

【0016】

また、この太陽電池では、n型半導体からなる半導体基材(10)のうちの電極(32、34)に接触する箇所が選択的にn型又はp型に高ドープされてなるバックコンタクト層(12a、14a)、及び半導体基材(10)のうちの受光面側がn型に高ドープされてなる表面電界層(12b)を有する。

【0017】

このような太陽電池(600)では、裏面側において、高濃度にnドープされたn型バックコンタクト層(12a)と高濃度にpドープされたp型バックコンタクト層(14a)とが交互に配置されている。その他の部分は、真性半導体領域、低濃度にp若しくはnドープされた領域、又はp−n接合が形成されている領域であり、その領域に光が照射されることによって起電力が発生する。このようにして発生した起電力は、n型バックコンタクト層(12a)及びp型バックコンタクト層(14a)を介して、電極により取り出される。

【0018】

このような太陽電池(600)では、高濃度にp又はnドープされた領域を設けることで、接触抵抗による起電のロスを低く抑えて、電力を取り出すことができる。

【0019】

また、このような太陽電池(600)では、表面電界層を有する太陽電池(600)は、受光面側において、高濃度にnドープされた層(12b)を有することによって、受光面側表面付近の欠陥によるキャリアの再結合損失を低減することができる。

【0020】

ここで、このような表面電界層による再結合抑制効果は、下記のようにして生じている。

【0021】

すなわち、半導体基材(10)のうちの電極(22、32)側での光吸収によって正孔と電子とが生じる場合、正孔及び電子の少なくとも一方が、高濃度にpドープされた箇所(14a)と高濃度にnドープされた箇所(12a)との間の空乏層に達し、この空乏層における電位差によって、正孔が高濃度にpドープされた箇所(14a)の側に流され、かつ/又は電子が高濃度にnドープされた箇所(12a)の側に流され、起電力を生じることができる。

【0022】

これに対して、半導体基材(10)のうちの受光面側での光吸収によって正孔と電子とが生じる場合、正孔と電子は空乏層に到達することができず、受光面側表面付近の欠陥に捕らえられ、それによって再結合することがある。しかしながら、受光面側において電子と正孔とが生じる場合にも、表面電界層(12b)があると、n型半導体からなる半導体基材(10)のうちの比較的低ドープの電極側と比較的高ドープの表面側(12b)との間に生じる電界(障壁)によって、正孔がはね返され、それによって正孔が、高濃度にpドープされた箇所(14a)と高濃度にnドープされた箇所(12a)との間の空乏層に達し、この空乏層における電位差によって、p型半導体層側に流され、起電力を生じることができる。

【0023】

なお、図8において、発電のために太陽電池(600)に照射される光は、矢印100で示されている。

【0024】

上記のように選択された領域にドープ層を形成するためには一般に、ドーパント源を層又は基材と接触させ、熱やレーザー照射を行って、層又は基材にドーパントを注入する方法が知られている。ここで用いられるドーパント源としては、ボロンシリケートガラス又はリンガラス(特許文献3)、無機ドーパントを含む液体(特許文献4)、又はシリコン及び/又はゲルマニウムのナノ粒子を含有するインク(特許文献5及び6)を使用することが知られている。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開2010−186900

【特許文献2】特表2009−521805

【特許文献3】特開2010−262979

【特許文献4】特開平07−297429

【特許文献5】特表2010−519731

【特許文献6】特表2010−514585

【発明の概要】

【発明が解決しようとする課題】

【0026】

上記のように、選択された領域にドープ層(「拡散領域」ともいう)を形成するために様々なドーパント源を用いることが知られている。

【0027】

しかしながら、従来の方法では、選択された領域にドーパント源を適用するためにフォトリソグラフィ工程が必要であること、ドーパントの注入後にドーパント源を除去する工程が必要であること、拡散によってドープ層を形成するので深さ方向のドープ濃度の調節が困難であること等の問題があった。

【0028】

これに対して、本発明では、上記のような問題がない半導体デバイスの製造方法を提供する。また本発明は、本発明の方法によって得られる半導体デバイス、及び本発明の方法で用いることができる分散体を提供する。

【課題を解決するための手段】

【0029】

本件発明者は、鋭意検討の結果、下記の本発明に想到した。

【0030】

〈1〉半導体元素からなる半導体層又は基材、及び上記半導体層又は基材上の第1のドーパント注入層を有する、半導体デバイスの製造方法であって、

下記の工程(a)〜(c)を含み、かつ

第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又は上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイスの製造方法:

(a)上記半導体層又は基材の第1の箇所に、第1の粒子を含有する第1の分散体を適用すること、ここで、上記第1の粒子は、上記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている、

(b)適用した上記第1の分散体を乾燥して、第1の未焼結ドーパント注入層とすること、及び

(c)上記第1の未焼結ドーパント注入層に光照射を行うことによって、上記半導体層又は基材の上記第1の箇所を、上記p型又はn型ドーパントによってドープすると共に、上記第1の未焼結ドーパント注入層を焼結させて、上記半導体層又は基材と一体化した第1のドーパント注入層とすること。

〈2〉上記第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じである、上記〈1〉項に記載の方法。

〈3〉上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、上記〈1〉項に記載の方法。

〈4〉下記の工程(a’)〜(c’)を更に含み、かつ

第2のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、上記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

上記〈1〉〜〈3〉項のいずれか一項に記載の方法:

(a’)工程(a)と同時に、工程(a)と(b)との間に、又は工程(b)と(c)との間に、上記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、上記第2の粒子は、上記半導体層又は基材と同一の元素から本質的になり、かつ上記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b’)工程(b)と同時に又は工程(b)とは別に、適用した上記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c’)工程(c)と同時に又は工程(c)とは別に、上記第2の未焼結ドーパント注入層に光照射を行うことによって、上記半導体層又は基材の上記第2の箇所を、p型又はn型ドーパントによってドープすると共に、上記第2の未焼結ドーパント注入層を焼結させて、上記半導体層又は基材と一体化した第2のドーパント注入層とすること。

〈5〉工程(c)の後に、下記の工程(a”)〜(c”)を更に含み、かつ

上記第2のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、上記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

上記〈1〉〜〈3〉項のいずれか一項に記載の方法:

(a”)上記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、上記第2の粒子は、上記半導体層又は基材と同一の元素から本質的になり、かつ上記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b”)適用した上記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c”)上記第2の未焼結ドーパント注入層に光照射を行うことによって、上記半導体層又は基材の上記第2の選択された箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、上記半導体層又は基材と一体化した第2のドーパント注入層とすること。

〈6〉上記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、上記〈1〉〜〈5〉項のいずれか一項に記載の方法。

〈7〉上記分散体の適用を印刷法又はスピンコーティングによって行う、上記〈1〉〜〈6〉項のいずれか一項に記載の方法。

〈8〉上記粒子の結晶化度が40%以下である、上記〈1〉〜〈7〉項のいずれか一項に記載の方法。

〈9〉上記粒子の平均一次粒子径が30nm以下である、上記〈1〉〜〈8〉項のいずれか一項に記載の方法。

〈10〉上記ドーパントが、B、Al、Ga、In、Ti、P、As、Sb、又はそれらの組み合わせからなる群より選択される、上記〈1〉〜〈9〉項のいずれか一項に記載の方法。

〈11〉上記粒子が、上記ドーパントを1×1020atoms/cm3以上含む、上記〈1〉〜〈10〉項のいずれか一項に記載の方法。

〈12〉上記ドーパント注入層上に、電極を形成することを更に含む、上記〈1〉〜〈11〉項のいずれか一項に記載の方法。

〈13〉上記半導体デバイスが太陽電池である、上記〈1〉〜〈12〉項のいずれか一項に記載の方法。

〈14〉上記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、上記〈13〉項に記載の方法。

〈15〉上記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、上記〈13〉又は〈14〉項に記載の方法。

〈16〉上記半導体デバイスが薄膜トランジスタである、上記〈1〉〜〈15〉項のいずれか一項に記載の方法。

〈17〉半導体元素からなる層又は基材の第1の箇所に、第1の粒子が焼結されて形成された第1のドーパント注入層が配置されており、

上記第1の粒子が、上記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされており、

上記第1のドーパント注入層が、上記半導体層又は基材と一体化されており、かつ

上記第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又は上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイス。

〈18〉上記第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じである、上記〈17〉項に記載の半導体デバイス。

〈19〉上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、上記〈17〉項に記載の半導体デバイス。

〈20〉上記半導体層又は基材の第2の箇所に、第2の粒子が焼結されて形成された第2のドーパント注入層が配置されており、

上記第2の粒子が、上記半導体層又は基材と同一の元素から本質的になり、かつ上記第1の粒子のドーパントとは異なる型のドーパントによってドープされており、

上記第2のドーパント注入層が、上記半導体層又は基材と一体化されており、かつ

上記第2のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又は上記ドーパントの濃度が、上記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

上記〈17〉〜〈19〉項のいずれか一項に記載の半導体デバイス。

〈21〉上記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、上記〈17〉〜〈20〉項のいずれか一項に記載の半導体デバイス。

〈22〉上記ドーパント注入層上に電極が形成されている、上記〈17〉〜〈21〉項のいずれか一項に記載の半導体デバイス。

〈23〉太陽電池である、上記〈17〉〜〈22〉項のいずれか一項に記載の半導体デバイス。

〈24〉上記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、上記〈23〉項に記載の半導体デバイス。

〈25〉上記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、上記〈23〉又は〈24〉項に記載の半導体デバイス。

〈26〉薄膜トランジスタである、上記〈17〉〜〈22〉項のいずれか一項に記載の半導体デバイス。

〈27〉粒子を含有している分散体であって、上記粒子が、結晶化度40%以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

〈28〉粒子を含有している分散体であって、上記粒子が、平均一次粒子径30nm以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

〈29〉上記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、上記〈27〉又は〈28〉項に記載の分散体。

【発明の効果】

【0031】

本発明の方法によって得られる半導体デバイス及び本発明の半導体デバイスにおいて、ドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じである場合、ドーパント注入層と半導体元素からなる半導体層又は基材との界面におけるキャリアのトラップを抑制することができる。

【0032】

また、本発明の方法によって得られる半導体デバイス及び本発明の半導体デバイスにおいて、ドーパントの濃度が、第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ第1のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下である場合、すなわちドープ濃度の勾配が大きく、それによってドープ濃度が大きい部分の厚さを小さくしつつ、高いドープ濃度を達成している場合、例えば高ドーパント濃度層による光吸収の抑制、裏面電界層又は表面電界層をとして使用したときの特性の改良等を達成できる。

【0033】

また、本発明の分散体は、本発明の方法のために好ましく用いることができる。

【図面の簡単な説明】

【0034】

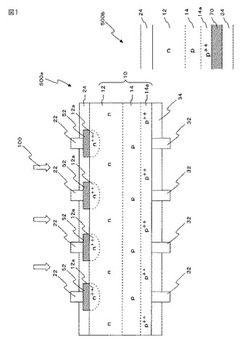

【図1】図1は、本発明のセレクティブエミッタ型太陽電池を説明するための図である。

【図2】図2は、本発明のバックコンタクト型太陽電池を説明するための図である。

【図3】図3は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図4】図4は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図5】図5は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図6】図6は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図7】図7は、従来のセレクティブエミッタ型太陽電池を説明するための図である。

【図8】図8は、従来のバックコンタクト型太陽電池を説明するための図である。

【図9】図9は、実施例1の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図10】図10は、実施例1の積層体についてのTEM(透過電子顕微鏡)写真である。

【図11】図11は、図10においてB−1で示す領域についての拡大TEM写真である。

【図12】図12は、図10においてB−2で示す領域についての拡大TEM写真である。

【図13】図13は、図10においてB−3で示す領域についての拡大TEM写真である。

【図14】図14は、図10においてB−4で示す領域についての拡大TEM写真である。

【図15】図15は、実施例1の積層体についてのFE−SEM側面断面写真である。

【図16】図16は、図15において番号1で示す領域についての電子回折分析結果である。

【図17】図17は、図15において番号2で示す領域についての電子回折分析結果である。

【図18】図18は、図15において番号3で示す領域についての電子回折分析結果である。

【図19】図19は、図15において番号4で示す領域についての電子回折分析結果である。

【図20】図20は、図15において番号5で示す領域についての電子回折分析結果である。

【図21】図21は、図15において番号6で示す領域についての電子回折分析結果である。

【図22】図22は、図15において番号7で示す領域についての電子回折分析結果である。

【図23】図23は、実施例1の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【図24】図24は、実施例1の積層体についてのSCM(走査型キャパシタンス顕微鏡)写真(a)、及びSCMとAFM(原子間力顕微鏡)の合成写真(b)を示す図である。

【図25】図25は、キャリアトラップの評価に関して実施例1で作成した太陽電池の構成を示す図である。ここで、(a)は正面図、(b)は上面図である。

【図26】図26は、実施例1で作成した太陽電池についてのI−V(電流−電圧)特性評価結果を示す図である。

【図27】図27は、実施例2の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図28】図28は、実施例2の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【図29】図29は、実施例1の積層体についてのSCM(走査型キャパシタンス顕微鏡)写真(a)、及びSCMとAFM(原子間力顕微鏡)の合成写真(b)を示す図である。

【図30】図30は、キャリアトラップの評価に関して実施例2及び比較例1で作成した太陽電池の構成を示す図である。ここで、(a)は正面図、(b)は上面図である。

【図31】図31は、実施例2で作成した太陽電池についてのI−V(電流−電圧)特性評価結果を示す図である。

【図32】図32は、比較例1の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図33】図33は、比較例1で作成した太陽電池についてのI−V(電流−電圧)特性評価結果を示す図である。

【図34】図34は、本発明における結晶化度の測定方法を説明するための図である。

【図35】図35は、実施例3の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【図36】図36は、実施例3の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図37】図37は、実施例3の積層体についてのTEM(透過電子顕微鏡)写真である。

【図38】図38は、図37においてAで示す領域についての拡大TEM写真である。

【図39】図39は、図37においてBで示す領域についての拡大TEM写真である。

【図40】図40は、図37においてCで示す領域についての拡大TEM写真である。

【図41】図41は、図37においてAで示す領域についての電子回折分析結果である。

【図42】図42は、図37においてBで示す領域についての電子回折分析結果である。

【図43】図43は、図37においてCで示す領域についての電子回折分析結果である。

【図44】図44は、比較例2の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【発明を実施するための形態】

【0035】

《半導体デバイスの製造方法》

半導体元素からなる半導体層又は基材、及び半導体層又は基材上の第1のドーパント注入層を有する半導体デバイスを製造する本発明の方法は、下記の工程(a)〜(c)を含む:

(a)半導体層又は基材の第1の箇所に、第1の粒子を含有する第1の分散体を適用すること、ここで、第1の粒子は、半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている、

(b)適用した第1の分散体を乾燥して、第1の未焼結ドーパント注入層とすること、及び

(c)第1の未焼結ドーパント注入層に光照射を行うことによって、半導体層又は基材の第1の箇所を、p型又はn型ドーパントによってドープすると共に、第1の未焼結ドーパント注入層を焼結させて、半導体層又は基材と一体化した第1のドーパント注入層とすること。

【0036】

この本発明の方法では、1つの態様において、第1のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じである。この場合、ドーパント注入層と半導体層又は基材との界面におけるキャリアのトラップを抑制することができる。

【0037】

したがって特に、ドーパント注入層上に更に電極を形成する場合、半導体層又は基材から、ドーパント注入層を介して電極に達するキャリアの移動を促進することができる。これによれば、本発明の半導体デバイスが、太陽電池である場合には、発電効率を改良することができ、また本発明の半導体デバイスが、薄膜トランジスタである場合には、オン−オフ比等の半導体特性を改良することができる。

【0038】

この本発明の方法では、他の1つの態様において、ドーパントの濃度が、第1のドーパント注入層の表面から0.1μmの深さにおいて、1×1020atoms/cm3以上、特に5×1020atoms/cm3以上、より特に1×1021atoms/cm3以上であり、かつ第1のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下、特に1/100以下、より特に1/1000以下である。

【0039】

このようにドープ濃度の勾配が大きく、それによってドープ濃度が大きい部分の厚さを小さくしつつ、高いドープ濃度を達成している場合、例えば高ドーパント濃度層による光吸収の抑制、裏面電界層又は表面電界層をとして使用したときの特性の改良等を達成できる。

【0040】

したがって特に、本発明の半導体デバイスがバックコンタクト型の太陽電池であり、かつドーパント注入層を受光面側表面の全体に形成して、表面電界層を形成する場合、発電効率を改良することができる。

【0041】

具体的には例えば、本発明の方法で得られるセレクティブエミッタ型太陽電池(500a)では、図1に示すように、n型半導体層(12、12a)及びp型半導体層(14、14a)を有する半導体基材(10)を有し、半導体基材(10)の受光面側表面に受光面側電極(22)及び保護層(24)が配置されており、半導体基材(10)の裏面側表面に裏面側電極(32)及び保護層(34)が配置されている。

【0042】

この太陽電池(500a)では、n型半導体層(12、12a)のうちの電極(22)に接触する箇所が、ドーパント注入層(52)に由来するn型ドーパントによってドーパント濃度を高められて、セレクティブエミッタ層(12a)にされている。

【0043】

また、この太陽電池(500a)は、p型半導体層(14、14a)のうちの裏面側が高ドープされてなる裏面電界層(14a)を有する。なお、この太陽電池の裏面電界層(14a)は、図1の部分図500bで示すように、本発明の方法で得られるドーパント注入層(70)に由来するp型ドーパントによってドーパント濃度を高めて形成することもできる。

【0044】

また例えば、本発明の方法で得られるバックコンタクト型太陽電池(600a)では、図2に示すように、n型(又はp型)半導体からなる半導体基材(10)を有し、半導体基材(10)の受光面側表面に保護層(24)が配置されており、半導体基材(10)の裏面側表面に裏面側電極(22、32)及び保護層(34)が配置されている。

【0045】

この太陽電池(600a)では、n型半導体からなる半導体基材(10)のうちの電極(32、34)に接触する箇所が、ドーパント注入層(52、62)に由来するn型及びp型ドーパントによってドーパント濃度を高められて、バックコンタクト層(12a、14a)にされている。

【0046】

また、この太陽電池(600a)では、半導体基材(10)のうちの受光面側がn型に高ドープされてなる表面電界層(12b)を有している。なお、この太陽電池(600a)の表面電界層(12b)は、図2の部分図600bで示すように、本発明の方法で得られるドーパント注入層(80)に由来するn型ドーパントによってドーパント濃度を高めて形成することもできる。

【0047】

本発明の方法によって、セレクティブエミッタ型太陽電池(500a)を作成する場合、例えば図3〜6で示すようにして作成することができる。

【0048】

すなわち例えば、本発明の方法によって、セレクティブエミッタ型太陽電池(500a)を作成する場合、n型半導体層(12)の特定の箇所に、p型又はn型ドーパントによってドープされている粒子を含有する分散体を適用し、これを乾燥して、未焼結ドーパント注入層(52a)とし(図3)、そしてこの未焼結ドーパント注入層(52a)に光照射(200)を行うことによって、半導体層又は基材の特定の箇所(12a)を、p型又はn型ドーパントによってドープすると共に、未焼結ドーパント注入層を焼結させて、半導体層又は基材(12)と一体化したドーパント注入層(52)とすることができる。また、その後、随意に、保護層(24)を形成し(図5)、その上から電極(22)を形成し、熱拡散によってこの電極がドーパント注入層(52)に達するようにすることができる。

【0049】

なお、本発明の方法においては、p型又はn型ドーパントによってドープされている第1の粒子を用いて、第1のドーパント注入層を形成するのと併せて、第1の粒子のドーパントとは異なる型のドーパントによってドープされている第2の粒子を用いて、第2のドーパント注入層を形成することもできる。

【0050】

具体的には、本発明の方法では、下記の工程(a’)〜(c’)を更に含み、かつ第2のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ第2のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下であるようにすることができる:

(a’)工程(a)と同時に、工程(a)と(b)との間に、又は工程(b)と(c)との間に、半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、第2の粒子は、半導体層又は基材と同一の元素から本質的になり、かつ第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b’)工程(b)と同時に又は工程(b)とは別に、適用した第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c’)工程(c)と同時に又は工程(c)とは別に、第2の未焼結ドーパント注入層に光照射を行うことによって、半導体層又は基材の第2の箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、半導体層又は基材と一体化した第2のドーパント注入層とすること。

【0051】

すなわち、本発明の方法では、p型ドーパントによってドープされている粒子と、n型ドーパントによってドープされている粒子とを、まとめて光照射によって焼結すること、又はまとめて乾燥し、そして光照射によって焼結することも可能である。このような処理は製造工程を短くするために有益なことがある。また、この場合、分散体の適用を、フォトリソグラフィを用いずに、インクジェット印刷やスクリーン印刷のような印刷法を用いて行うことが、処理は製造工程を短くするために特に有益なことがある。

【0052】

また、本発明の方法では、工程(c)の後に、下記の工程(a”)〜(c”)を更に含み、かつ第2のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ第2のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下であるようにすることができる:

(a”)半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、第2の粒子は、半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントの他方のドーパントによってドープされている、

(b”)適用した第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c”)第2の未焼結ドーパント注入層に光照射を行うことによって、半導体層又は基材の第2の選択された箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、半導体層又は基材と一体化したドーパント注入層とすること。

【0053】

すなわち、本発明の方法では、本発明の方法を繰り返して、p型ドーパントを注入するドーパント注入層と、n型ドーパントを注入するドーパント注入層とを形成することも可能である。

【0054】

第2のドーパント注入層の製造方法、ドーピング濃度等については、第1のドーパント注入層に関する記載を参照することができる。

【0055】

なお、本発明に関して、ドーパント注入層の結晶方位と半導体層又は基材の結晶方位とが同じであることは、透過型電子顕微鏡(TEM:Transmission Electron Microscope)による分析によって、ドーパント注入層と半導体層又は基材との間に結晶格子の乱れが存在しないこと、電子線回折(ED:Electron Diffraction)による分析において、ドーパント注入層の回折線と半導体層又は基材の回折線とが一致すること等によって確認できる。

【0056】

(半導体元素からなる半導体層又は基材)

本発明で使用できる半導体層又は基材としては、半導体元素からなる任意の半導体層又は基材を用いることができる。したがって、半導体元素からなる半導体層又は基材としては、シリコンウェハー、ガリウムウェハー、アモルファスシリコン層、アモルファスガリウム層、結晶質シリコン層、結晶質ガリウム層を挙げることができる。ここで、半導体元素としては、ケイ素、ゲルマニウム又はそれらの組合せを用いることができる。

【0057】

〈適用〉

半導体デバイスを製造する本発明の方法の工程(a)、(a’)及び(a”)における分散体の適用は、分散体を所望の厚さ及び均一性で塗布できる方法であれば特に限定されず、例えばインクジェット法、スピンコーティング法、又はスクリーン印刷法等によって行うことができ、特にインクジェット印刷やスクリーン印刷のような印刷法を用いて行うことが、処理は製造工程を短くするために特に有益なことがある。

【0058】

また、この塗布は、分散体膜を乾燥したときに得られる未焼結膜の厚さが、50nm以上、100nm以上、又は200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように行うことができる。具体的には、例えば電界効果トランジスタ(FET)を得る場合には、未焼結膜の厚さが、50nm以上、100nm以上であって、500nm以下、300nm以下であるように塗布を行うことができる。また、太陽電池を得る場合には、未焼結膜の厚さが、100nm以上、200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように適用を行うことができる。但し、本発明において上記未焼結膜の厚さは特に制限されない。

【0059】

(分散媒)

分散体の分散媒は、本発明の目的及び効果を損なわない限り制限されるものではなく、したがって例えば本発明で用いる粒子と反応しない有機溶媒を用いることができる。具体的にはこの分散媒は、非水系溶媒、例えばアルコール、アルカン、アルケン、アルキン、ケトン、エーテル、エステル、芳香族化合物、又は含窒素環化合物、特にイソプロピルアルコール(IPA)、N−メチル−2−ピロリドン(NMP)等であってよい。また、アルコールとしては、エチレングリコールのようなグリコール(2価アルコール)を用いることもできる。なお、分散媒は、本発明で用いる粒子の酸化を抑制するために、脱水溶媒であることが好ましい。

【0060】

(粒子)

分散体の粒子は、半導体元素からなる半導体層又は基材と同一の元素からなりかつp型又はn型ドーパントによってドープされている粒子であれば、本発明の目的及び効果を損なわない限り制限されるものではない。このような粒子としては、例えば特許文献5及び6で示されるようなシリコン粒子又はゲルマニウム粒子を用いることができる。具体的には、このシリコン粒子又はゲルマニウム粒子としては、レーザー熱分解法、特にCO2レーザーを用いたレーザー熱分解法によって得られたシリコン粒子又はゲルマニウム粒子を挙げることができる。

【0061】

分散体の粒子は、粒子の結晶化度が比較的低いこと、且つ/又は粒子の粒径が比較的小さいことが、光照射によって粒子を溶融及び焼結し、それによって得られるドーパント注入層を半導体層又は基材と一体化し、かつドーパント注入層の結晶方位を、半導体層又は基材の結晶方位と同じにするために好ましいことがある。

【0062】

例えば、粒子の結晶化度は、40%以下、30%以下、20%以下、10%以下、又は5%以下であることが好ましい。

【0063】

ここで、本発明においては、結晶化度はラマン分光法に基づいて決定される値である。具体的には例えば、シリコンの粒子については、シリコンに由来するピークが波長400〜560cm−1に検出され、そのうち、シリコン結晶部に由来するピークは500〜540cm−1に検出される。したがって、図34に示すように、シリコンに由来するすべてのピーク面積(図34の(a)及び(b))に対するシリコン結晶部に由来するピーク面積(図34の(b))の割合を計算することによって、結晶化度が決定される。なお、シリコンに由来するすべてのピーク面積(図34の(a)及び(b))は、ピークを示す曲線と400cm−1及び560cm−1のラマンシフトとの2つの交点(a1及びa2)の間を結ぶ直線の上側の領域の面積とし、またシリコン結晶部に由来するピーク面積(図34の(b))は、ピークを示す曲線と500cm−1及び540cm−1のラマンシフトとの2つの交点(b1及びb2)の間を結ぶ直線の上側の領域の面積とすることができる。

【0064】

また例えば、粒子の平均一次粒子径は、1nm以上、又は3nm以上であって、100nm以下、30nm以下、20nm以下、又は10nm以下であることが好ましい。

【0065】

ここで、本発明においては、粒子の平均一次粒子径は、走査型電子顕微鏡(SEM:Scanning Electron Microscope)、透過型電子顕微鏡(TEM)等による観察によって、撮影した画像を元に直接粒子径を計測し、集合数100以上からなる粒子群を解析することで、数平均一次粒子径として求めることができる。なお、実施例においては、シリコン粒子の平均一次粒子径は、TEM観察を行い、10万倍の倍率により画像解析を行うことで行った。n数は500以上の集合を元に、シリコン粒子分散体の平均一次粒子径、及び分散を算出した。

【0066】

分散体の粒子をドープしているドーパントは、p型又はn型ドーパントのいずれであってもよく、例えばホウ素(B)、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)、チタン(Ti)、リン(P)、ヒ素(As)、アンチモン(Sb)、又はそれらの組み合わせからなる群より選択される。

【0067】

また、分散体の粒子がドーピングされている程度は、ドーパント注入層、及び半導体元素からなる半導体層又は基材における所望のドーパント濃度等に依存して決定することができる。具体的には例えば、粒子は、ドーパントを、1×1020atoms/cm3以上、5×1020atoms/cm3以上、又は1×1021atoms/cm3以上含むことができる。また、このドーパント濃度は例えば、1×1022atoms/cm3以下、又は1×1021atoms/cm3以下であってよい。

【0068】

〈乾燥〉

半導体デバイスを製造する本発明の方法の工程(b)、(b’)及び(b”)における乾燥は、分散体から分散媒を実質的に除去することができる方法であれば特に限定されず、例えば分散体を有する基材を、ホットプレート上に配置して行うこと、加熱雰囲気に配置して行うこと等ができる。

【0069】

乾燥温度は例えば、基材、分散体の粒子を劣化等させないように選択することができ、例えば50℃以上、70℃以上、90℃以上であって、100℃以下、150℃以下、200℃以下、又は250℃以下であるように選択できる。

【0070】

(光照射)

半導体デバイスを製造する本発明の方法の工程(c)、(c’)及び(c”)における光照射は、ドーパント注入層に含まれるp型又はn型ドーパントを半導体層又は基材の選択された領域に拡散させると共に、未焼結のドーパント注入層を焼結させ、それによって半導体層又は基材と一体化させ、かつドーパント注入層の結晶方位を、半導体層又は基材の結晶方位と同じにできる任意の光照射であってよい。

【0071】

なお、このように光照射によって粒子を焼結させる場合、粒子のみ、又は粒子とその下側にある半導体元素からなる半導体層又は基材の表面部分のみを溶融させることができる。このように、溶融された粒子、又は粒子とその下側にある半導体層又は基材の表面部分は、半導体層又は基材の本体部分への伝熱によって素早く冷却される。すなわち、溶融された半導体粒子等は、半導体層又は基材の本体部分から半導体粒子の表面部分に向かって冷却されて固化する。したがってこの場合、光照射の出力、粒子の粒子径等を適切に制御することによって、得られるドーパント注入層を半導体層又は基材と一体化させ、かつドーパント注入層の結晶方位と半導体層又は基材の結晶方位とを同じにすることができる。

【0072】

(照射される光)

ここで照射される光としては、上記のようにして粒子の焼結を達成できれば任意の光を用いることができる。例えば、照射される光としては、単一波長からなるレーザー光、特に波長600nm以下、500nm以下又は400nm以下であって、300nm以上の波長を有するレーザー光を用いることができる。また、シリコン粒子の焼結は、特定の帯域の波長範囲(例えば200〜1100nm)の光を一度に照射するフラッシュランプ、例えばキセノンフラッシュランプを用いて行うこともできる。また、上記のようにして粒子の焼結を達成できれば、パルス状の光、連続発振される光などの光を任意に用いることができる。

【0073】

例えば、光照射をパルス状の光を用いて行う場合、パルス状の光の照射回数は例えば、1回以上、2回以上、5回以上、又は10回以上であって、300回以下、200回以下、又は150回以下にすることができる。また、パルス状の光の照射エネルギーは例えば、15mJ/(cm2・shot)以上、50mJ/(cm2・shot)以上、100mJ/(cm2・shot)以上、150mJ/(cm2・shot)以上、又は200mJ/(cm2・shot)以上であって、2000mJ/(cm2・shot)以下、1000mJ/(cm2・shot)以下、500mJ/(cm2・shot)以下、300mJ/(cm2・shot)以下、又は250mJ/(cm2・shot)以下にすることができる。さらに、パルス状の光の照射時間は、例えば200ナノ秒/shot以下、100ナノ秒/shot以下、50ナノ秒/shot以下にすることができる。

【0074】

ここで、光の照射回数が少なすぎる場合には、所望の焼結を達成するために必要とされる1回のパルス当たりのエネルギーが大きくなり、したがってドーパント注入層が破損する恐れがある。また、1回あたりの照射エネルギーが少なすぎる場合には、焼結温度に達しない。また、焼結温度に達する場合であっても、エネルギーが少なすぎる場合には、必要とされる積算のエネルギーを得るために必要な照射の回数が多くなるため、処理時間が長くなる可能性がある。なお、照射エネルギー、照射回数等の最適な条件は、使用する光照射の波長、粒子の特性等に依存しており、当業者であれば、本願明細書を参照して実験を行うことによって最適な値を求めることができる。

【0075】

また、上記のようにパルス状の光の照射回数、照射エネルギー、及び照射時間を選択することは、粒子を半導体元素からなる半導体層又は基材とドーパント注入層とを一体化し、それによって半導体元素からなる半導体層又は基材の選択された箇所を、ドーパント注入層に由来するp型又はn型ドーパントによってドープし、かつドーパント注入層の結晶方位と半導体層又は基材の結晶方位とが同じにするために好ましいことがある。

【0076】

(照射雰囲気)

分散体粒子を焼結するための光照射は、非酸化性雰囲気、例えば水素、希ガス、窒素、及びそれらの組合せからなる雰囲気において行うことが、分散体粒子の酸化を防ぐために好ましい。ここで、希ガスとしては、特にアルゴン、ヘリウム、及びネオンを挙げることができる。なお、雰囲気が水素を含有することは、分散体粒子の還元作用があり、酸化された表面部分を還元して、連続層を形成するために好ましいことがある。また、非酸化性雰囲気とするために、雰囲気の酸素含有率は、1体積%以下、0.5体積%以下、0.1体積%以下、又は0.01体積%以下とすることができる。

【0077】

《半導体デバイス》

本発明の半導体デバイスでは、半導体元素からなる半導体層又は基材の第1の箇所に、第1の粒子が焼結されて形成された第1のドーパント注入層が配置されており、第1の粒子が、半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている。

【0078】

また、この本発明の半導体デバイスでは、1つの態様において、第1のドーパント注入層が、半導体層又は基材と一体化されており、かつ第1のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じである。また、この本発明の半導体デバイスでは、他の1つの態様において、ドーパントの濃度が、第1のドーパント注入層の表面から0.1μmの深さにおいて、1×1020atoms/cm3以上、特に5×1020atoms/cm3以上、より特に1×1021atoms/cm3以上であり、かつ第1のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下、特に1/100以下、より特に1/1000以下である。

【0079】

本発明の半導体デバイスでは、第2のドーパント注入層を更に有することができる。すなわち例えば、本発明の半導体デバイスでは、更に、半導体層又は基材の第2の箇所に、第2の粒子が焼結されて形成された第2のドーパント注入層が配置されており、第2の粒子が、半導体層又は基材と同一の元素から本質的になり、かつ第1の粒子のドーパントとは異なる型のドーパントによってドープされている。

【0080】

この場合、第2のドーパント注入層が、半導体層又は基材と一体化されており、かつ第2のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じであってよい。また、この場合、ドーパントの濃度が、第2のドーパント注入層の表面から0.1μmの深さにおいて、1×1020atoms/cm3以上であり、かつ第2のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下であってよい。

【0081】

第2のドーパント注入層の製造方法、ドーピング濃度等については、第1のドーパント注入層に関する記載を参照することができる。

【0082】

本発明の半導体デバイスは、その製造方法は特に限定されないが、例えば本発明の方法によって得ることができ、各構成要素の詳細については、半導体デバイスを製造する本発明の方法に関する記載を参照できる。

【0083】

《分散体》

本発明の分散体は、粒子を含有している分散体であって、粒子が、結晶化度40%以下かつ/又は平均一次粒子径30nm以下であり、かつn又はpドープされている半導体元素から本質的になる。

【0084】

本発明の分散体は、半導体デバイスを製造する本発明の方法のために用いることができるものであり、各構成要素の詳細については、半導体デバイスを製造する本発明の方法に関する記載を参照できる。

【実施例】

【0085】

〈実施例1〉

(ホウ素(B)ドープシリコン粒子の作成)

シリコン粒子は、モノシラン(SiH4)ガスを原料として、二酸化炭素(CO2)レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。このとき、SiH4ガスと共にB2H6ガスを導入して、ホウ素ドープシリコン粒子を得た。

【0086】

得られたホウ素ドープシリコン粒子のドーピンク濃度は、1×1021atoms/cm3であった。また、得られたホウ素ドープシリコン粒子は、平均一次粒子径が約5.5nm(最大粒子径15nm、最小粒子径2nm)であり、分散の値は6nmであった。また、得られたホウ素ドープシリコン粒子の結晶化度は、5%であった。なお、分散(σ2)は、個々の粒子の粒子径を、x1、x2、x3、…、xnとしたときに、下記の式によって求められる値である:

【数1】

【0087】

(分散体の調製)

上記のようにして得たホウ素ドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度2wt%のシリコン粒子分散体を得た。

【0088】

(基材の準備)

リンドープシリコン基材(厚さ280μm、比抵抗1〜5Ωcm)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄し、5%フッ化水素水溶液中で10分間酸化膜除去を行い、そして洗浄液(Frontier Cleaner(関東化学製))でパーティクル除去を行い、清浄化された基材を準備した。

【0089】

(塗布)

基材は中央5×15mm角以外の部分にメンディングテープを貼り、5×15mmの部分にのみシリコン粒子が堆積するよう規定した。シリコン粒子分散体を基材上に数滴滴下し、500rpmで5秒間にわたって、そして4000rpmで10秒間にわたって、スピンコートすることにより、基材にシリコン粒子分散体を塗布した。

【0090】

(乾燥)

シリコン粒子分散体が塗布された基材を、70℃のホットプレート上で乾燥させることによって、シリコン粒子分散体中の分散媒であるイソプロピルアルコールを除去し、それによってシリコン粒子を含む未焼結シリコン粒子膜(膜厚300nm)を形成した。

【0091】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を溶融及び焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0092】

ここで、照射したYVO4レーザーは、断面が直径73μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を溶融及び焼結した。レーザー光照射条件は、照射エネルギー250mJ/(cm2・shot)、ショット数20回、及び1ショットあたりの照射時間30ナノ秒とした。

【0093】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(電界放射型走査電子顕微鏡)(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図9に示す。この観察結果からは、ドーパント注入層が基材と一体化していることが理解される。

【0094】

(評価−TEM分析)

作製された積層体の表面形態を透過電子顕微鏡(TEM)(日本電子製、JEM2010)にて観察した結果を図10に示す。また、図10においてB−1〜B−4で示される箇所を、図11〜14において拡大して示している。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0095】

(評価−電子回折分析)

作製された積層体の表面形態を電子回折分析(日本電子製、JEM2010付属機能)にて観察した結果を図16〜22に示す。ここで、図16〜22はそれぞれ、図15で示すFE−SEM側面断面写真において番号1〜7で示される箇所についての電子回折分析結果である。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0096】

(評価−Dynamic SIMS測定)

作製された太陽電池のDynamic SIMS(動的二次イオン質量分析)を、CAMECA IMS−7fを用いて行った。測定条件は一次イオン種O2+、一次加速電圧:3.0kV、検出領域30μmΦである。Dynamic SIMSの結果を図23に示す。この観察結果からは、ドーパント注入層によって、ドーパント注入層に由来するp型又はn型ドーパントによって基材がドープされていることが理解される。

【0097】

具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μmの深さにおいて約1×1021atoms/cm3であり、かつドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて1×1019atoms/cm3〜1×1020atoms/cm3の範囲内であった。

【0098】

(評価−SCM測定)

作製された積層体のSCM(走査型キャパシタンス顕微鏡)測定を、走査型キャパシタンス顕微鏡(日本ビーコ社製 Nanoscope IV)を用いて行った。測定条件は短針曲率半径20〜40nm、測定範囲2×2μm、走査速度1.0Hzである。SCMの結果を図24に示す。この観察結果からは、ドーパントが基材にドープされたこと、また、ドープされた領域にp層が形成されていること、さらには、基材部分のn層の領域とドープにより形成されたp層とのp−n接合界面で空乏層が形成したことが確認された。よって、ホウ素がドーパント注入層よりレーザーによる光照射で注入されたことが理解される。

【0099】

(評価−キャリアトラップ)

シリコン粒子分散体を塗布した面に対して、スパッタリング装置を用いてIZO薄膜(200nm)を形成し、さらに、裏面に対して、蒸着装置を用いAg電極を形成し、図25に示す太陽電池を作製した。

【0100】

作製された太陽電池のI−V(電流−電圧)特性評価を、ソーラーシミュレータ(朝日分光製、HAL−320)を用いて行った。IZO電極間に−100〜500mVの可変電圧を印加して、電極間に流れる電流の変化を調べた。この太陽電池のI−V(電流−電圧)特性評価の結果を表1及び図26に示す。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層と基材との界面においてキャリアが有意にトラップされていないことが理解される。

【0101】

〈実施例2〉

(リン(P)ドープシリコン粒子の作成)

シリコン粒子は、モノシラン(SiH4)ガスを原料として、二酸化炭素(CO2)レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。このとき、SiH4ガスと共にPH3ガスを導入して、リンドープシリコン粒子を得た。

【0102】

得られたリンドープシリコン粒子のドーピンク濃度は、1×1021atoms/cm3であった。また、得られたリンドープシリコン粒子は、平均一次粒子径が約8.0nm(最大粒子径16nm、最小粒子径4nm)であり、分散の値は4.3nmであった。また、得られたリンドープシリコン粒子の結晶化度は、12%であった。

【0103】

(分散体の調製)

上記のようにして得たリンドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度1wt%のシリコン粒子分散体を得た。

【0104】

(基材の準備)

ホウ素ドープシリコン基材(厚さ280μm、比抵抗1〜5Ωcm)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄し、5%フッ化水素水溶液中で10分間酸化膜除去を行い、そして洗浄液(Frontier Cleaner(関東化学製))でパーティクル除去を行い、清浄化された基材を準備した。

【0105】

(塗布)

実施例1と同様にして、基材にシリコン粒子分散体を塗布した。

【0106】

(乾燥)

実施例1と同様にして、未焼結シリコン粒子膜を形成した。ただしここでは、得られた未焼結シリコン粒子膜の膜厚は100nmであった。

【0107】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を溶融及び焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0108】

ここで、照射したYVO4レーザーは、断面が直径73μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を焼結した。レーザー光照射条件は、照射エネルギー400mJ/(cm2・shot)、ショット数20回、及び1ショットあたりの照射時間30ナノ秒とした。

【0109】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図27に示す。この観察結果からは、ドーパント注入層が基材と一体化していることが理解される。

【0110】

(評価−Dynamic SIMS測定)

作製された積層体のDynamic SIMS測定をCAMECA IMS−7fを用いて行った。測定条件は一次イオン種O2+、一次加速電圧:10.0kV、検出領域60μmΦである。Dynamic SIMSの結果を図28に示す。この観察結果からは、ドーパント注入層によって、ドーパント注入層に由来するp型又はn型ドーパントによって基材がドープされていることが理解される。

【0111】

具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3〜1×1021atoms/cm3の範囲内であり、かつドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて1×1018atoms/cm3〜1×1019atoms/cm3の範囲内であった。

【0112】

(評価−SCM測定)

作製された積層体のSCM測定を走査型キャパシタンス顕微鏡(日本ビーコ社製 Nanoscope IV)を用いて行った。測定条件は短針曲率半径20〜40nm、測定範囲2×2μm、走査速度1.0Hzである。SCMの結果を図29に示す。この観察結果からは、ドーパントが基材にドープされたこと、また、ドープされた領域にn層が形成されていること、さらには、基材部分のn層の領域とドープにより形成されたn層とのp−n接合界面で空乏層が形成したことが確認された。よって、リンがシリコン粒子分散体よりレーザーによる光照射で注入されたことが理解される。

【0113】

(評価−キャリアトラップ)

シリコン粒子分散体を塗布した面に対して、スパッタリング装置を用いてIZO薄膜(200nm)を形成し、さらに、裏面に対して、蒸着装置を用いAg電極を形成し、図30に示す太陽電池を作製した。

【0114】

作製された太陽電池のI−V(電流−電圧)特性評価を、ソーラーシミュレータ(朝日分光製、HAL−320)を用いて行った。IZO電極間に−100〜500mVの可変電圧を印加して、電極間に流れる電流の変化を調べた。この太陽電池のI−V(電流−電圧)特性評価の結果を表1及び図31に示す。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層と基材との界面においてキャリアが有意にトラップされていないことが理解される。

【0115】

〈比較例1〉

(リン(P)ドープシリコン粒子)

平均一次粒子径が約20.0nm(最大粒子径42nm、最小粒子径7nm)、粒径分布の分散35.5nmのリンドープシリコン粒子を用いた。このリンドープシリコン粒子の結晶化度は、49%であった。

【0116】

(分散体の調整)

上記のリンドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度2wt%のシリコン粒子分散体を得た。

【0117】

(基材の準備)

実施例2と同様にして、清浄化されたホウ素ドープシリコン基材を準備した。

【0118】

(塗布)

実施例1及び2と同様にして、基材にシリコン粒子分散体を塗布した。

【0119】

(乾燥)

実施例1及び2と同様にして、未焼結シリコン粒子膜を形成した。ただしここでは、得られた未焼結シリコン粒子膜の膜厚は300nmであった。

【0120】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を溶融及び焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0121】

ここで、照射したYVO4レーザーは、断面が直径73μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を焼結した。レーザー光照射条件は、照射エネルギー250mJ/(cm2・shot)、ショット数30回、及び1ショットあたりの照射時間30ナノ秒とした。

【0122】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図32に示す。この観察結果からは、ドーパント注入層のシリコン粒子がその形態を維持しており、ドーパント注入層が基材と一体化していないことが理解される。

【0123】

(評価−キャリアトラップ)

シリコン粒子分散体を塗布した面に対して、スパッタリング装置を用いてIZO薄膜(200nm)を形成し、さらに、裏面に対して、蒸着装置を用いAg電極を形成し、図30に示す太陽電池を作製した。

【0124】

作製された太陽電池のI−V(電流−電圧)特性評価を、ソーラーシミュレータ(朝日分光製、HAL−320)を用いて行った。IZO電極間に−100〜500mVの可変電圧を印加して、電極間に流れる電流の変化を調べた。この太陽電池のI−V(電流−電圧)特性評価の結果を表1及び図33に示す。

【0125】

【表1】

【0126】

〈実施例3〉

(リン(P)ドープシリコン粒子の作成)

シリコン粒子は、モノシラン(SiH4)ガスを原料として、二酸化炭素(CO2)レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。このとき、SiH4ガスと共にPH3ガスを導入して、リンドープシリコン粒子を得た。

【0127】

得られたリンドープシリコン粒子のドーピンク濃度は、1×1021atoms/cm3であった。また、得られたリンドープシリコン粒子は、平均一次粒子径が約7.0nmであった。

【0128】

(分散体の調製)

上記のようにして得たリンドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度2wt%のシリコン粒子分散体を得た。

【0129】

(基材の準備)

リン(P)ドープシリコン基材(厚さ280μm、比抵抗5Ωcm以下)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄し、洗浄液(Frontier Cleaner、関東化学製)でパーティクル除去を行い、その後、5%フッ化水素水溶液中で10分間にわたって酸化膜除去し、清浄化された基材を準備した。

【0130】

(塗布)

シリコン粒子分散体を基材上に数滴滴下し、500rpmで5秒間にわたって、そして4000rpmで10秒間にわたって、スピンコートすることにより、基材にシリコン粒子分散体を塗布した。

【0131】

(乾燥)

実施例1と同様にして、未焼結シリコン粒子膜を形成した。ただしここでは、得られた未焼結シリコン粒子膜の膜厚は200nmであった。

【0132】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いて、アルゴン雰囲気でYVO4レーザー(波長355nm)を照射し、未焼結シリコン粒子膜を焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0133】

基材裏面に対しても同様に、分散体の塗布、乾燥、光照射を行い、基材裏面にドーパント注入層を形成した。

【0134】

ここで、照射したYVO4レーザーは、断面が直径100μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を溶融及び焼結した。レーザー光照射条件は、照射エネルギー500mJ/(cm2・shot)、ショット数20回、及び照射時間30ナノ秒/ショットとした。

【0135】

(評価−ライフタイム測定)

作製された積層体のライフタイムを、ライフタイム測定装置(SEMILAB、WT−2000)にて観察した。

【0136】

これによれば、洗浄後未処理のシリコン基材でのライフタイムが9μ秒であったのに対して、ドーパント注入層を両面に堆積させたシリコン基材でのライフタイムは107μ秒であった。この測定結果からは、シリコン粒子分散体を用いてシリコン基材の表面にドーパント注入層を形成することにより、ライフタイムが向上することが理解される。

【0137】

(評価−Dynamic SIMS分析)

ドーパント注入層を有するシリコン基材のSIMS(動的二次イオン質量分析)を、CAMECA IMS−7fを用いて行った。測定条件は、一次イオン種O2+、一次加速電圧:3.0kV、検出領域30μmΦであった。

【0138】

SIMSの結果を図35に示す。この観察結果からは、高ドーパント注入層がシリコン基材表面に形成されていることが理解される。具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて1×1016atoms/cm3以下であった。

【0139】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(電界放射型走査電子顕微鏡)(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図36に示す。この観察結果からは、ドーパント注入層が基材と一体化していることが理解される。

【0140】

(評価−TEM分析)

作製された積層体の表面形態を透過電子顕微鏡(TEM)(日本電子製、JEM2010)にて観察した結果を図37に示す。また、図37においてA−1〜A−4で示される箇所を、図38〜41において拡大して示している。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0141】

(評価−電子回折分析)

作製された積層体の表面形態を電子回折分析(日本電子製、JEM2010付属機能)にて観察した結果を図43及び44に示す。ここで、図43及び44はそれぞれ、図42で示すFE−SEM側面断面写真において番号1〜2で示される箇所についての電子回折分析結果である。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0142】

〈比較例2〉

光照射後にランプ加熱装置(アルバック理工、MILA−5000)にて、1000℃で20分間熱処理を行った以外は実施例1と同様にして、ドーパント注入層を有するシリコン基材の作製を行った。

【0143】

(評価−ライフタイム測定)

作製された積層体のライフタイムを、ライフタイム測定装置(SEMILAB、WT−2000)にて観察した。

【0144】

これによれば、洗浄後未処理のシリコン基材でのライフタイムが9μ秒であったのに対し、ドーパント注入層を両面に堆積させたシリコン基材でのライフタイムは1.1μ秒であった。この測定結果からは、熱処理によってドーパント注入層からのドーパントの拡散が進行すると、ライフタイムが低下することが理解される。

【0145】

(評価−Dynamic SIMS分析)

ドーパント注入層を有するシリコン基材のSIMS(動的二次イオン質量分析)を、CAMECA IMS−7fを用いて行った。測定条件は、一次イオン種O2+、一次加速電圧:3.0kV、検出領域30μmΦであった。

【0146】

SIMSの結果を図45に示す。この観察結果からは、実施例1と比較して、熱処理によってドーパント注入層からのドーパントの拡散が進行していることが理解される。具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μm及び0.2μmの深さのいずれにおいても1×1020atoms/cm3〜1×1021atoms/cm3の範囲内であった。

【符号の説明】

【0147】

10 半導体基材

12、12a n型半導体層

14、14a p型半導体層

22 受光面側電極

24 保護層

32 裏面側電極

34 保護層

52 ドーパント注入層

52a 未焼結ドーパント注入層

62 ドーパント注入層

500a 本発明のセレクティブエミッタ型太陽電池

600a 本発明のバックコンタクト型太陽電池

【技術分野】

【0001】

本発明は、半導体デバイスの製造方法に関する。また本発明は、半導体デバイスを製造する本発明の方法を用いて得ることができる半導体デバイス、及び半導体デバイスを製造する本発明の方法で用いることができる分散体に関する。

【背景技術】

【0002】

ある種の半導体デバイスの製造においては、リン又はホウ素のようなドーパントを選択された領域において半導体層又は基材に注入して、選択された領域にドープ層を形成することが行われている。

【0003】

特に、ある種の太陽電池の製造においては、ドーパントを選択された領域において半導体層又は基材に注入して、選択された領域にドープ層を形成することが行われている。

【0004】

このようなドープ層が比較的狭い領域に形成されている太陽電池としては、セレクティブ(選択)エミッタ型太陽電池、及びバックコンタクト型太陽電池を挙げることができる。また、このようなドープ層が比較的広い領域に形成されている太陽電池としては、裏面電界(BSF:Back Surface Field)層及び/又は表面電界(FSF:Front Surface Field)層を有する太陽電池を挙げることができる。

【0005】

〈裏面電界層を有するセレクティブエミッタ型太陽電池〉

裏面電界層を有するセレクティブエミッタ型太陽電池は例えば、特許文献1で示されるようなものである。

【0006】

例えば具体的には、裏面電界層を有するセレクティブエミッタ型太陽電池(500)は、図7に示すように、n型半導体層(12、12a)及びp型半導体層(14、14a)を有する半導体基材(10)を有し、半導体基材(10)の受光面側表面に受光面側電極(22)及び保護層(24)が配置されており、かつ半導体基材(10)の裏面側表面に裏面側電極(32)及び保護層(34)が配置されている。

【0007】

また、この太陽電池では、n型半導体層(12、12a)のうちの電極(22)に接触する箇所が選択的に高ドープされてなるセレクティブエミッタ層(12a)、及びp型半導体層(14、14a)のうちの裏面側が高ドープされてなる裏面電界層(14a)を有する。

【0008】

このような太陽電池は、セレクティブエミッタ層(12a)を有することによって、受光面側のドーパントの濃度が高いことによって起こる問題、すなわち例えば高ドーパント濃度層による受光側表面での反射の増加という問題を防ぎつつ、電極に接触する箇所においてドーパントの濃度が高いことによる利益、すなわち例えば電極と半導体層との間のオーミック接触という利益を達成することができる。

【0009】

また、このような太陽電池(500)は、裏面電界層(14a)を有することによって、裏面側表面付近の欠陥によるキャリアの再結合損失を低減することができる。

【0010】

ここで、このような裏面電界層による再結合抑制効果は、下記のようにして生じている。

【0011】

すなわち、p型半導体層(14、14a)のうちの受光面側での光吸収によって正孔と電子とが生じる場合、正孔は実質的に等電位の裏面側電極(32)に移動し、また電子はn型半導体層とp型半導体層との間の空乏層に達し、この空乏層における電位差によって、n型半導体層側に流され、起電力を生じることができる。

【0012】

これに対して、p型半導体層(14、14a)のうちの裏面側での光吸収によって正孔と電子とが生じる場合、電子は空乏層に到達することができず、裏面表面付近の欠陥に捕らえられ、それによって正孔と再結合することがある。しかしながら、裏面側において正孔と電子とが生じる場合にも、裏面電界層(14a)があると、p型半導体層(14、14a)のうちの比較的低ドープの受光面側(14)と比較的高ドープの裏面側(14a)との間に生じる電界(障壁)によって、電子がはね返され、それによって電子が、n型半導体層とp型半導体層との間の空乏層に達し、この空乏層における電位差によって、n型半導体層側に流され、起電力を生じることができる。また、正孔は、裏面電界層(14a)による電界によって、裏面側電極(32)への移動が促進される。

【0013】

なお、図7において、発電のために太陽電池(500)に照射される光は、矢印100で示されている。また、セレクティブエミッタ層(12a)及び裏面電界層(14a)におけるドーパント濃度は、例えば約1〜2×1021atom/cm3の量である。

【0014】

〈表面電界層を有するバックコンタクト型太陽電池〉

表面電界層を有するバックコンタクト型太陽電池は例えば、特許文献2及び3で示されるようなものである。

【0015】

例えば具体的には、表面電界層を有するバックコンタクト型太陽電池(600)は、図8に示すように、n型(又はp型若しくは真性)半導体からなる半導体基材(10)を有し、半導体基材(10)の受光面側表面に保護層(24)が配置されており、かつ半導体基材(10)の裏面側表面に裏面側電極(22、32)及び保護層(34)が配置されている。

【0016】

また、この太陽電池では、n型半導体からなる半導体基材(10)のうちの電極(32、34)に接触する箇所が選択的にn型又はp型に高ドープされてなるバックコンタクト層(12a、14a)、及び半導体基材(10)のうちの受光面側がn型に高ドープされてなる表面電界層(12b)を有する。

【0017】

このような太陽電池(600)では、裏面側において、高濃度にnドープされたn型バックコンタクト層(12a)と高濃度にpドープされたp型バックコンタクト層(14a)とが交互に配置されている。その他の部分は、真性半導体領域、低濃度にp若しくはnドープされた領域、又はp−n接合が形成されている領域であり、その領域に光が照射されることによって起電力が発生する。このようにして発生した起電力は、n型バックコンタクト層(12a)及びp型バックコンタクト層(14a)を介して、電極により取り出される。

【0018】

このような太陽電池(600)では、高濃度にp又はnドープされた領域を設けることで、接触抵抗による起電のロスを低く抑えて、電力を取り出すことができる。

【0019】

また、このような太陽電池(600)では、表面電界層を有する太陽電池(600)は、受光面側において、高濃度にnドープされた層(12b)を有することによって、受光面側表面付近の欠陥によるキャリアの再結合損失を低減することができる。

【0020】

ここで、このような表面電界層による再結合抑制効果は、下記のようにして生じている。

【0021】

すなわち、半導体基材(10)のうちの電極(22、32)側での光吸収によって正孔と電子とが生じる場合、正孔及び電子の少なくとも一方が、高濃度にpドープされた箇所(14a)と高濃度にnドープされた箇所(12a)との間の空乏層に達し、この空乏層における電位差によって、正孔が高濃度にpドープされた箇所(14a)の側に流され、かつ/又は電子が高濃度にnドープされた箇所(12a)の側に流され、起電力を生じることができる。

【0022】

これに対して、半導体基材(10)のうちの受光面側での光吸収によって正孔と電子とが生じる場合、正孔と電子は空乏層に到達することができず、受光面側表面付近の欠陥に捕らえられ、それによって再結合することがある。しかしながら、受光面側において電子と正孔とが生じる場合にも、表面電界層(12b)があると、n型半導体からなる半導体基材(10)のうちの比較的低ドープの電極側と比較的高ドープの表面側(12b)との間に生じる電界(障壁)によって、正孔がはね返され、それによって正孔が、高濃度にpドープされた箇所(14a)と高濃度にnドープされた箇所(12a)との間の空乏層に達し、この空乏層における電位差によって、p型半導体層側に流され、起電力を生じることができる。

【0023】

なお、図8において、発電のために太陽電池(600)に照射される光は、矢印100で示されている。

【0024】

上記のように選択された領域にドープ層を形成するためには一般に、ドーパント源を層又は基材と接触させ、熱やレーザー照射を行って、層又は基材にドーパントを注入する方法が知られている。ここで用いられるドーパント源としては、ボロンシリケートガラス又はリンガラス(特許文献3)、無機ドーパントを含む液体(特許文献4)、又はシリコン及び/又はゲルマニウムのナノ粒子を含有するインク(特許文献5及び6)を使用することが知られている。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開2010−186900

【特許文献2】特表2009−521805

【特許文献3】特開2010−262979

【特許文献4】特開平07−297429

【特許文献5】特表2010−519731

【特許文献6】特表2010−514585

【発明の概要】

【発明が解決しようとする課題】

【0026】

上記のように、選択された領域にドープ層(「拡散領域」ともいう)を形成するために様々なドーパント源を用いることが知られている。

【0027】

しかしながら、従来の方法では、選択された領域にドーパント源を適用するためにフォトリソグラフィ工程が必要であること、ドーパントの注入後にドーパント源を除去する工程が必要であること、拡散によってドープ層を形成するので深さ方向のドープ濃度の調節が困難であること等の問題があった。

【0028】

これに対して、本発明では、上記のような問題がない半導体デバイスの製造方法を提供する。また本発明は、本発明の方法によって得られる半導体デバイス、及び本発明の方法で用いることができる分散体を提供する。

【課題を解決するための手段】

【0029】

本件発明者は、鋭意検討の結果、下記の本発明に想到した。

【0030】

〈1〉半導体元素からなる半導体層又は基材、及び上記半導体層又は基材上の第1のドーパント注入層を有する、半導体デバイスの製造方法であって、

下記の工程(a)〜(c)を含み、かつ

第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又は上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイスの製造方法:

(a)上記半導体層又は基材の第1の箇所に、第1の粒子を含有する第1の分散体を適用すること、ここで、上記第1の粒子は、上記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている、

(b)適用した上記第1の分散体を乾燥して、第1の未焼結ドーパント注入層とすること、及び

(c)上記第1の未焼結ドーパント注入層に光照射を行うことによって、上記半導体層又は基材の上記第1の箇所を、上記p型又はn型ドーパントによってドープすると共に、上記第1の未焼結ドーパント注入層を焼結させて、上記半導体層又は基材と一体化した第1のドーパント注入層とすること。

〈2〉上記第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じである、上記〈1〉項に記載の方法。

〈3〉上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、上記〈1〉項に記載の方法。

〈4〉下記の工程(a’)〜(c’)を更に含み、かつ

第2のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、上記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

上記〈1〉〜〈3〉項のいずれか一項に記載の方法:

(a’)工程(a)と同時に、工程(a)と(b)との間に、又は工程(b)と(c)との間に、上記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、上記第2の粒子は、上記半導体層又は基材と同一の元素から本質的になり、かつ上記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b’)工程(b)と同時に又は工程(b)とは別に、適用した上記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c’)工程(c)と同時に又は工程(c)とは別に、上記第2の未焼結ドーパント注入層に光照射を行うことによって、上記半導体層又は基材の上記第2の箇所を、p型又はn型ドーパントによってドープすると共に、上記第2の未焼結ドーパント注入層を焼結させて、上記半導体層又は基材と一体化した第2のドーパント注入層とすること。

〈5〉工程(c)の後に、下記の工程(a”)〜(c”)を更に含み、かつ

上記第2のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、上記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

上記〈1〉〜〈3〉項のいずれか一項に記載の方法:

(a”)上記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、上記第2の粒子は、上記半導体層又は基材と同一の元素から本質的になり、かつ上記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b”)適用した上記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c”)上記第2の未焼結ドーパント注入層に光照射を行うことによって、上記半導体層又は基材の上記第2の選択された箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、上記半導体層又は基材と一体化した第2のドーパント注入層とすること。

〈6〉上記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、上記〈1〉〜〈5〉項のいずれか一項に記載の方法。

〈7〉上記分散体の適用を印刷法又はスピンコーティングによって行う、上記〈1〉〜〈6〉項のいずれか一項に記載の方法。

〈8〉上記粒子の結晶化度が40%以下である、上記〈1〉〜〈7〉項のいずれか一項に記載の方法。

〈9〉上記粒子の平均一次粒子径が30nm以下である、上記〈1〉〜〈8〉項のいずれか一項に記載の方法。

〈10〉上記ドーパントが、B、Al、Ga、In、Ti、P、As、Sb、又はそれらの組み合わせからなる群より選択される、上記〈1〉〜〈9〉項のいずれか一項に記載の方法。

〈11〉上記粒子が、上記ドーパントを1×1020atoms/cm3以上含む、上記〈1〉〜〈10〉項のいずれか一項に記載の方法。

〈12〉上記ドーパント注入層上に、電極を形成することを更に含む、上記〈1〉〜〈11〉項のいずれか一項に記載の方法。

〈13〉上記半導体デバイスが太陽電池である、上記〈1〉〜〈12〉項のいずれか一項に記載の方法。

〈14〉上記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、上記〈13〉項に記載の方法。

〈15〉上記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、上記〈13〉又は〈14〉項に記載の方法。

〈16〉上記半導体デバイスが薄膜トランジスタである、上記〈1〉〜〈15〉項のいずれか一項に記載の方法。

〈17〉半導体元素からなる層又は基材の第1の箇所に、第1の粒子が焼結されて形成された第1のドーパント注入層が配置されており、

上記第1の粒子が、上記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされており、

上記第1のドーパント注入層が、上記半導体層又は基材と一体化されており、かつ

上記第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又は上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイス。

〈18〉上記第1のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じである、上記〈17〉項に記載の半導体デバイス。

〈19〉上記ドーパントの濃度が、上記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、上記〈17〉項に記載の半導体デバイス。

〈20〉上記半導体層又は基材の第2の箇所に、第2の粒子が焼結されて形成された第2のドーパント注入層が配置されており、

上記第2の粒子が、上記半導体層又は基材と同一の元素から本質的になり、かつ上記第1の粒子のドーパントとは異なる型のドーパントによってドープされており、

上記第2のドーパント注入層が、上記半導体層又は基材と一体化されており、かつ

上記第2のドーパント注入層の結晶方位が、上記半導体層又は基材の結晶方位と同じ、かつ/又は上記ドーパントの濃度が、上記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ上記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

上記〈17〉〜〈19〉項のいずれか一項に記載の半導体デバイス。

〈21〉上記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、上記〈17〉〜〈20〉項のいずれか一項に記載の半導体デバイス。

〈22〉上記ドーパント注入層上に電極が形成されている、上記〈17〉〜〈21〉項のいずれか一項に記載の半導体デバイス。

〈23〉太陽電池である、上記〈17〉〜〈22〉項のいずれか一項に記載の半導体デバイス。

〈24〉上記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、上記〈23〉項に記載の半導体デバイス。

〈25〉上記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、上記〈23〉又は〈24〉項に記載の半導体デバイス。

〈26〉薄膜トランジスタである、上記〈17〉〜〈22〉項のいずれか一項に記載の半導体デバイス。

〈27〉粒子を含有している分散体であって、上記粒子が、結晶化度40%以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

〈28〉粒子を含有している分散体であって、上記粒子が、平均一次粒子径30nm以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

〈29〉上記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、上記〈27〉又は〈28〉項に記載の分散体。

【発明の効果】

【0031】

本発明の方法によって得られる半導体デバイス及び本発明の半導体デバイスにおいて、ドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じである場合、ドーパント注入層と半導体元素からなる半導体層又は基材との界面におけるキャリアのトラップを抑制することができる。

【0032】

また、本発明の方法によって得られる半導体デバイス及び本発明の半導体デバイスにおいて、ドーパントの濃度が、第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ第1のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下である場合、すなわちドープ濃度の勾配が大きく、それによってドープ濃度が大きい部分の厚さを小さくしつつ、高いドープ濃度を達成している場合、例えば高ドーパント濃度層による光吸収の抑制、裏面電界層又は表面電界層をとして使用したときの特性の改良等を達成できる。

【0033】

また、本発明の分散体は、本発明の方法のために好ましく用いることができる。

【図面の簡単な説明】

【0034】

【図1】図1は、本発明のセレクティブエミッタ型太陽電池を説明するための図である。

【図2】図2は、本発明のバックコンタクト型太陽電池を説明するための図である。

【図3】図3は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図4】図4は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図5】図5は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図6】図6は、セレクティブエミッタ型太陽電池を製造する本発明の方法を説明するための図である。

【図7】図7は、従来のセレクティブエミッタ型太陽電池を説明するための図である。

【図8】図8は、従来のバックコンタクト型太陽電池を説明するための図である。

【図9】図9は、実施例1の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図10】図10は、実施例1の積層体についてのTEM(透過電子顕微鏡)写真である。

【図11】図11は、図10においてB−1で示す領域についての拡大TEM写真である。

【図12】図12は、図10においてB−2で示す領域についての拡大TEM写真である。

【図13】図13は、図10においてB−3で示す領域についての拡大TEM写真である。

【図14】図14は、図10においてB−4で示す領域についての拡大TEM写真である。

【図15】図15は、実施例1の積層体についてのFE−SEM側面断面写真である。

【図16】図16は、図15において番号1で示す領域についての電子回折分析結果である。

【図17】図17は、図15において番号2で示す領域についての電子回折分析結果である。

【図18】図18は、図15において番号3で示す領域についての電子回折分析結果である。

【図19】図19は、図15において番号4で示す領域についての電子回折分析結果である。

【図20】図20は、図15において番号5で示す領域についての電子回折分析結果である。

【図21】図21は、図15において番号6で示す領域についての電子回折分析結果である。

【図22】図22は、図15において番号7で示す領域についての電子回折分析結果である。

【図23】図23は、実施例1の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【図24】図24は、実施例1の積層体についてのSCM(走査型キャパシタンス顕微鏡)写真(a)、及びSCMとAFM(原子間力顕微鏡)の合成写真(b)を示す図である。

【図25】図25は、キャリアトラップの評価に関して実施例1で作成した太陽電池の構成を示す図である。ここで、(a)は正面図、(b)は上面図である。

【図26】図26は、実施例1で作成した太陽電池についてのI−V(電流−電圧)特性評価結果を示す図である。

【図27】図27は、実施例2の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図28】図28は、実施例2の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【図29】図29は、実施例1の積層体についてのSCM(走査型キャパシタンス顕微鏡)写真(a)、及びSCMとAFM(原子間力顕微鏡)の合成写真(b)を示す図である。

【図30】図30は、キャリアトラップの評価に関して実施例2及び比較例1で作成した太陽電池の構成を示す図である。ここで、(a)は正面図、(b)は上面図である。

【図31】図31は、実施例2で作成した太陽電池についてのI−V(電流−電圧)特性評価結果を示す図である。

【図32】図32は、比較例1の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図33】図33は、比較例1で作成した太陽電池についてのI−V(電流−電圧)特性評価結果を示す図である。

【図34】図34は、本発明における結晶化度の測定方法を説明するための図である。

【図35】図35は、実施例3の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【図36】図36は、実施例3の積層体についてのFE−SEM(電界放射型走査電子顕微鏡)写真である。ここで、(a)は斜め上方から見た写真であり、かつ(b)は側面断面写真である。

【図37】図37は、実施例3の積層体についてのTEM(透過電子顕微鏡)写真である。

【図38】図38は、図37においてAで示す領域についての拡大TEM写真である。

【図39】図39は、図37においてBで示す領域についての拡大TEM写真である。

【図40】図40は、図37においてCで示す領域についての拡大TEM写真である。

【図41】図41は、図37においてAで示す領域についての電子回折分析結果である。

【図42】図42は、図37においてBで示す領域についての電子回折分析結果である。

【図43】図43は、図37においてCで示す領域についての電子回折分析結果である。

【図44】図44は、比較例2の積層体についてのDynamic SIMS(動的二次イオン質量分析)の結果を示す図である。

【発明を実施するための形態】

【0035】

《半導体デバイスの製造方法》

半導体元素からなる半導体層又は基材、及び半導体層又は基材上の第1のドーパント注入層を有する半導体デバイスを製造する本発明の方法は、下記の工程(a)〜(c)を含む:

(a)半導体層又は基材の第1の箇所に、第1の粒子を含有する第1の分散体を適用すること、ここで、第1の粒子は、半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている、

(b)適用した第1の分散体を乾燥して、第1の未焼結ドーパント注入層とすること、及び

(c)第1の未焼結ドーパント注入層に光照射を行うことによって、半導体層又は基材の第1の箇所を、p型又はn型ドーパントによってドープすると共に、第1の未焼結ドーパント注入層を焼結させて、半導体層又は基材と一体化した第1のドーパント注入層とすること。

【0036】

この本発明の方法では、1つの態様において、第1のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じである。この場合、ドーパント注入層と半導体層又は基材との界面におけるキャリアのトラップを抑制することができる。

【0037】

したがって特に、ドーパント注入層上に更に電極を形成する場合、半導体層又は基材から、ドーパント注入層を介して電極に達するキャリアの移動を促進することができる。これによれば、本発明の半導体デバイスが、太陽電池である場合には、発電効率を改良することができ、また本発明の半導体デバイスが、薄膜トランジスタである場合には、オン−オフ比等の半導体特性を改良することができる。

【0038】

この本発明の方法では、他の1つの態様において、ドーパントの濃度が、第1のドーパント注入層の表面から0.1μmの深さにおいて、1×1020atoms/cm3以上、特に5×1020atoms/cm3以上、より特に1×1021atoms/cm3以上であり、かつ第1のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下、特に1/100以下、より特に1/1000以下である。

【0039】

このようにドープ濃度の勾配が大きく、それによってドープ濃度が大きい部分の厚さを小さくしつつ、高いドープ濃度を達成している場合、例えば高ドーパント濃度層による光吸収の抑制、裏面電界層又は表面電界層をとして使用したときの特性の改良等を達成できる。

【0040】

したがって特に、本発明の半導体デバイスがバックコンタクト型の太陽電池であり、かつドーパント注入層を受光面側表面の全体に形成して、表面電界層を形成する場合、発電効率を改良することができる。

【0041】

具体的には例えば、本発明の方法で得られるセレクティブエミッタ型太陽電池(500a)では、図1に示すように、n型半導体層(12、12a)及びp型半導体層(14、14a)を有する半導体基材(10)を有し、半導体基材(10)の受光面側表面に受光面側電極(22)及び保護層(24)が配置されており、半導体基材(10)の裏面側表面に裏面側電極(32)及び保護層(34)が配置されている。

【0042】

この太陽電池(500a)では、n型半導体層(12、12a)のうちの電極(22)に接触する箇所が、ドーパント注入層(52)に由来するn型ドーパントによってドーパント濃度を高められて、セレクティブエミッタ層(12a)にされている。

【0043】

また、この太陽電池(500a)は、p型半導体層(14、14a)のうちの裏面側が高ドープされてなる裏面電界層(14a)を有する。なお、この太陽電池の裏面電界層(14a)は、図1の部分図500bで示すように、本発明の方法で得られるドーパント注入層(70)に由来するp型ドーパントによってドーパント濃度を高めて形成することもできる。

【0044】

また例えば、本発明の方法で得られるバックコンタクト型太陽電池(600a)では、図2に示すように、n型(又はp型)半導体からなる半導体基材(10)を有し、半導体基材(10)の受光面側表面に保護層(24)が配置されており、半導体基材(10)の裏面側表面に裏面側電極(22、32)及び保護層(34)が配置されている。

【0045】

この太陽電池(600a)では、n型半導体からなる半導体基材(10)のうちの電極(32、34)に接触する箇所が、ドーパント注入層(52、62)に由来するn型及びp型ドーパントによってドーパント濃度を高められて、バックコンタクト層(12a、14a)にされている。

【0046】

また、この太陽電池(600a)では、半導体基材(10)のうちの受光面側がn型に高ドープされてなる表面電界層(12b)を有している。なお、この太陽電池(600a)の表面電界層(12b)は、図2の部分図600bで示すように、本発明の方法で得られるドーパント注入層(80)に由来するn型ドーパントによってドーパント濃度を高めて形成することもできる。

【0047】

本発明の方法によって、セレクティブエミッタ型太陽電池(500a)を作成する場合、例えば図3〜6で示すようにして作成することができる。

【0048】

すなわち例えば、本発明の方法によって、セレクティブエミッタ型太陽電池(500a)を作成する場合、n型半導体層(12)の特定の箇所に、p型又はn型ドーパントによってドープされている粒子を含有する分散体を適用し、これを乾燥して、未焼結ドーパント注入層(52a)とし(図3)、そしてこの未焼結ドーパント注入層(52a)に光照射(200)を行うことによって、半導体層又は基材の特定の箇所(12a)を、p型又はn型ドーパントによってドープすると共に、未焼結ドーパント注入層を焼結させて、半導体層又は基材(12)と一体化したドーパント注入層(52)とすることができる。また、その後、随意に、保護層(24)を形成し(図5)、その上から電極(22)を形成し、熱拡散によってこの電極がドーパント注入層(52)に達するようにすることができる。

【0049】

なお、本発明の方法においては、p型又はn型ドーパントによってドープされている第1の粒子を用いて、第1のドーパント注入層を形成するのと併せて、第1の粒子のドーパントとは異なる型のドーパントによってドープされている第2の粒子を用いて、第2のドーパント注入層を形成することもできる。

【0050】

具体的には、本発明の方法では、下記の工程(a’)〜(c’)を更に含み、かつ第2のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ第2のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下であるようにすることができる:

(a’)工程(a)と同時に、工程(a)と(b)との間に、又は工程(b)と(c)との間に、半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、第2の粒子は、半導体層又は基材と同一の元素から本質的になり、かつ第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b’)工程(b)と同時に又は工程(b)とは別に、適用した第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c’)工程(c)と同時に又は工程(c)とは別に、第2の未焼結ドーパント注入層に光照射を行うことによって、半導体層又は基材の第2の箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、半導体層又は基材と一体化した第2のドーパント注入層とすること。

【0051】

すなわち、本発明の方法では、p型ドーパントによってドープされている粒子と、n型ドーパントによってドープされている粒子とを、まとめて光照射によって焼結すること、又はまとめて乾燥し、そして光照射によって焼結することも可能である。このような処理は製造工程を短くするために有益なことがある。また、この場合、分散体の適用を、フォトリソグラフィを用いずに、インクジェット印刷やスクリーン印刷のような印刷法を用いて行うことが、処理は製造工程を短くするために特に有益なことがある。

【0052】

また、本発明の方法では、工程(c)の後に、下記の工程(a”)〜(c”)を更に含み、かつ第2のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ第2のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下であるようにすることができる:

(a”)半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、第2の粒子は、半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントの他方のドーパントによってドープされている、

(b”)適用した第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c”)第2の未焼結ドーパント注入層に光照射を行うことによって、半導体層又は基材の第2の選択された箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、半導体層又は基材と一体化したドーパント注入層とすること。

【0053】

すなわち、本発明の方法では、本発明の方法を繰り返して、p型ドーパントを注入するドーパント注入層と、n型ドーパントを注入するドーパント注入層とを形成することも可能である。

【0054】

第2のドーパント注入層の製造方法、ドーピング濃度等については、第1のドーパント注入層に関する記載を参照することができる。

【0055】

なお、本発明に関して、ドーパント注入層の結晶方位と半導体層又は基材の結晶方位とが同じであることは、透過型電子顕微鏡(TEM:Transmission Electron Microscope)による分析によって、ドーパント注入層と半導体層又は基材との間に結晶格子の乱れが存在しないこと、電子線回折(ED:Electron Diffraction)による分析において、ドーパント注入層の回折線と半導体層又は基材の回折線とが一致すること等によって確認できる。

【0056】

(半導体元素からなる半導体層又は基材)

本発明で使用できる半導体層又は基材としては、半導体元素からなる任意の半導体層又は基材を用いることができる。したがって、半導体元素からなる半導体層又は基材としては、シリコンウェハー、ガリウムウェハー、アモルファスシリコン層、アモルファスガリウム層、結晶質シリコン層、結晶質ガリウム層を挙げることができる。ここで、半導体元素としては、ケイ素、ゲルマニウム又はそれらの組合せを用いることができる。

【0057】

〈適用〉

半導体デバイスを製造する本発明の方法の工程(a)、(a’)及び(a”)における分散体の適用は、分散体を所望の厚さ及び均一性で塗布できる方法であれば特に限定されず、例えばインクジェット法、スピンコーティング法、又はスクリーン印刷法等によって行うことができ、特にインクジェット印刷やスクリーン印刷のような印刷法を用いて行うことが、処理は製造工程を短くするために特に有益なことがある。

【0058】

また、この塗布は、分散体膜を乾燥したときに得られる未焼結膜の厚さが、50nm以上、100nm以上、又は200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように行うことができる。具体的には、例えば電界効果トランジスタ(FET)を得る場合には、未焼結膜の厚さが、50nm以上、100nm以上であって、500nm以下、300nm以下であるように塗布を行うことができる。また、太陽電池を得る場合には、未焼結膜の厚さが、100nm以上、200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように適用を行うことができる。但し、本発明において上記未焼結膜の厚さは特に制限されない。

【0059】

(分散媒)

分散体の分散媒は、本発明の目的及び効果を損なわない限り制限されるものではなく、したがって例えば本発明で用いる粒子と反応しない有機溶媒を用いることができる。具体的にはこの分散媒は、非水系溶媒、例えばアルコール、アルカン、アルケン、アルキン、ケトン、エーテル、エステル、芳香族化合物、又は含窒素環化合物、特にイソプロピルアルコール(IPA)、N−メチル−2−ピロリドン(NMP)等であってよい。また、アルコールとしては、エチレングリコールのようなグリコール(2価アルコール)を用いることもできる。なお、分散媒は、本発明で用いる粒子の酸化を抑制するために、脱水溶媒であることが好ましい。

【0060】

(粒子)

分散体の粒子は、半導体元素からなる半導体層又は基材と同一の元素からなりかつp型又はn型ドーパントによってドープされている粒子であれば、本発明の目的及び効果を損なわない限り制限されるものではない。このような粒子としては、例えば特許文献5及び6で示されるようなシリコン粒子又はゲルマニウム粒子を用いることができる。具体的には、このシリコン粒子又はゲルマニウム粒子としては、レーザー熱分解法、特にCO2レーザーを用いたレーザー熱分解法によって得られたシリコン粒子又はゲルマニウム粒子を挙げることができる。

【0061】

分散体の粒子は、粒子の結晶化度が比較的低いこと、且つ/又は粒子の粒径が比較的小さいことが、光照射によって粒子を溶融及び焼結し、それによって得られるドーパント注入層を半導体層又は基材と一体化し、かつドーパント注入層の結晶方位を、半導体層又は基材の結晶方位と同じにするために好ましいことがある。

【0062】

例えば、粒子の結晶化度は、40%以下、30%以下、20%以下、10%以下、又は5%以下であることが好ましい。

【0063】

ここで、本発明においては、結晶化度はラマン分光法に基づいて決定される値である。具体的には例えば、シリコンの粒子については、シリコンに由来するピークが波長400〜560cm−1に検出され、そのうち、シリコン結晶部に由来するピークは500〜540cm−1に検出される。したがって、図34に示すように、シリコンに由来するすべてのピーク面積(図34の(a)及び(b))に対するシリコン結晶部に由来するピーク面積(図34の(b))の割合を計算することによって、結晶化度が決定される。なお、シリコンに由来するすべてのピーク面積(図34の(a)及び(b))は、ピークを示す曲線と400cm−1及び560cm−1のラマンシフトとの2つの交点(a1及びa2)の間を結ぶ直線の上側の領域の面積とし、またシリコン結晶部に由来するピーク面積(図34の(b))は、ピークを示す曲線と500cm−1及び540cm−1のラマンシフトとの2つの交点(b1及びb2)の間を結ぶ直線の上側の領域の面積とすることができる。

【0064】

また例えば、粒子の平均一次粒子径は、1nm以上、又は3nm以上であって、100nm以下、30nm以下、20nm以下、又は10nm以下であることが好ましい。

【0065】

ここで、本発明においては、粒子の平均一次粒子径は、走査型電子顕微鏡(SEM:Scanning Electron Microscope)、透過型電子顕微鏡(TEM)等による観察によって、撮影した画像を元に直接粒子径を計測し、集合数100以上からなる粒子群を解析することで、数平均一次粒子径として求めることができる。なお、実施例においては、シリコン粒子の平均一次粒子径は、TEM観察を行い、10万倍の倍率により画像解析を行うことで行った。n数は500以上の集合を元に、シリコン粒子分散体の平均一次粒子径、及び分散を算出した。

【0066】

分散体の粒子をドープしているドーパントは、p型又はn型ドーパントのいずれであってもよく、例えばホウ素(B)、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)、チタン(Ti)、リン(P)、ヒ素(As)、アンチモン(Sb)、又はそれらの組み合わせからなる群より選択される。

【0067】

また、分散体の粒子がドーピングされている程度は、ドーパント注入層、及び半導体元素からなる半導体層又は基材における所望のドーパント濃度等に依存して決定することができる。具体的には例えば、粒子は、ドーパントを、1×1020atoms/cm3以上、5×1020atoms/cm3以上、又は1×1021atoms/cm3以上含むことができる。また、このドーパント濃度は例えば、1×1022atoms/cm3以下、又は1×1021atoms/cm3以下であってよい。

【0068】

〈乾燥〉

半導体デバイスを製造する本発明の方法の工程(b)、(b’)及び(b”)における乾燥は、分散体から分散媒を実質的に除去することができる方法であれば特に限定されず、例えば分散体を有する基材を、ホットプレート上に配置して行うこと、加熱雰囲気に配置して行うこと等ができる。

【0069】

乾燥温度は例えば、基材、分散体の粒子を劣化等させないように選択することができ、例えば50℃以上、70℃以上、90℃以上であって、100℃以下、150℃以下、200℃以下、又は250℃以下であるように選択できる。

【0070】

(光照射)

半導体デバイスを製造する本発明の方法の工程(c)、(c’)及び(c”)における光照射は、ドーパント注入層に含まれるp型又はn型ドーパントを半導体層又は基材の選択された領域に拡散させると共に、未焼結のドーパント注入層を焼結させ、それによって半導体層又は基材と一体化させ、かつドーパント注入層の結晶方位を、半導体層又は基材の結晶方位と同じにできる任意の光照射であってよい。

【0071】

なお、このように光照射によって粒子を焼結させる場合、粒子のみ、又は粒子とその下側にある半導体元素からなる半導体層又は基材の表面部分のみを溶融させることができる。このように、溶融された粒子、又は粒子とその下側にある半導体層又は基材の表面部分は、半導体層又は基材の本体部分への伝熱によって素早く冷却される。すなわち、溶融された半導体粒子等は、半導体層又は基材の本体部分から半導体粒子の表面部分に向かって冷却されて固化する。したがってこの場合、光照射の出力、粒子の粒子径等を適切に制御することによって、得られるドーパント注入層を半導体層又は基材と一体化させ、かつドーパント注入層の結晶方位と半導体層又は基材の結晶方位とを同じにすることができる。

【0072】

(照射される光)

ここで照射される光としては、上記のようにして粒子の焼結を達成できれば任意の光を用いることができる。例えば、照射される光としては、単一波長からなるレーザー光、特に波長600nm以下、500nm以下又は400nm以下であって、300nm以上の波長を有するレーザー光を用いることができる。また、シリコン粒子の焼結は、特定の帯域の波長範囲(例えば200〜1100nm)の光を一度に照射するフラッシュランプ、例えばキセノンフラッシュランプを用いて行うこともできる。また、上記のようにして粒子の焼結を達成できれば、パルス状の光、連続発振される光などの光を任意に用いることができる。

【0073】

例えば、光照射をパルス状の光を用いて行う場合、パルス状の光の照射回数は例えば、1回以上、2回以上、5回以上、又は10回以上であって、300回以下、200回以下、又は150回以下にすることができる。また、パルス状の光の照射エネルギーは例えば、15mJ/(cm2・shot)以上、50mJ/(cm2・shot)以上、100mJ/(cm2・shot)以上、150mJ/(cm2・shot)以上、又は200mJ/(cm2・shot)以上であって、2000mJ/(cm2・shot)以下、1000mJ/(cm2・shot)以下、500mJ/(cm2・shot)以下、300mJ/(cm2・shot)以下、又は250mJ/(cm2・shot)以下にすることができる。さらに、パルス状の光の照射時間は、例えば200ナノ秒/shot以下、100ナノ秒/shot以下、50ナノ秒/shot以下にすることができる。

【0074】

ここで、光の照射回数が少なすぎる場合には、所望の焼結を達成するために必要とされる1回のパルス当たりのエネルギーが大きくなり、したがってドーパント注入層が破損する恐れがある。また、1回あたりの照射エネルギーが少なすぎる場合には、焼結温度に達しない。また、焼結温度に達する場合であっても、エネルギーが少なすぎる場合には、必要とされる積算のエネルギーを得るために必要な照射の回数が多くなるため、処理時間が長くなる可能性がある。なお、照射エネルギー、照射回数等の最適な条件は、使用する光照射の波長、粒子の特性等に依存しており、当業者であれば、本願明細書を参照して実験を行うことによって最適な値を求めることができる。

【0075】

また、上記のようにパルス状の光の照射回数、照射エネルギー、及び照射時間を選択することは、粒子を半導体元素からなる半導体層又は基材とドーパント注入層とを一体化し、それによって半導体元素からなる半導体層又は基材の選択された箇所を、ドーパント注入層に由来するp型又はn型ドーパントによってドープし、かつドーパント注入層の結晶方位と半導体層又は基材の結晶方位とが同じにするために好ましいことがある。

【0076】

(照射雰囲気)

分散体粒子を焼結するための光照射は、非酸化性雰囲気、例えば水素、希ガス、窒素、及びそれらの組合せからなる雰囲気において行うことが、分散体粒子の酸化を防ぐために好ましい。ここで、希ガスとしては、特にアルゴン、ヘリウム、及びネオンを挙げることができる。なお、雰囲気が水素を含有することは、分散体粒子の還元作用があり、酸化された表面部分を還元して、連続層を形成するために好ましいことがある。また、非酸化性雰囲気とするために、雰囲気の酸素含有率は、1体積%以下、0.5体積%以下、0.1体積%以下、又は0.01体積%以下とすることができる。

【0077】

《半導体デバイス》

本発明の半導体デバイスでは、半導体元素からなる半導体層又は基材の第1の箇所に、第1の粒子が焼結されて形成された第1のドーパント注入層が配置されており、第1の粒子が、半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている。

【0078】

また、この本発明の半導体デバイスでは、1つの態様において、第1のドーパント注入層が、半導体層又は基材と一体化されており、かつ第1のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じである。また、この本発明の半導体デバイスでは、他の1つの態様において、ドーパントの濃度が、第1のドーパント注入層の表面から0.1μmの深さにおいて、1×1020atoms/cm3以上、特に5×1020atoms/cm3以上、より特に1×1021atoms/cm3以上であり、かつ第1のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下、特に1/100以下、より特に1/1000以下である。

【0079】

本発明の半導体デバイスでは、第2のドーパント注入層を更に有することができる。すなわち例えば、本発明の半導体デバイスでは、更に、半導体層又は基材の第2の箇所に、第2の粒子が焼結されて形成された第2のドーパント注入層が配置されており、第2の粒子が、半導体層又は基材と同一の元素から本質的になり、かつ第1の粒子のドーパントとは異なる型のドーパントによってドープされている。

【0080】

この場合、第2のドーパント注入層が、半導体層又は基材と一体化されており、かつ第2のドーパント注入層の結晶方位が、半導体層又は基材の結晶方位と同じであってよい。また、この場合、ドーパントの濃度が、第2のドーパント注入層の表面から0.1μmの深さにおいて、1×1020atoms/cm3以上であり、かつ第2のドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて、0.1μmの深さの1/10以下であってよい。

【0081】

第2のドーパント注入層の製造方法、ドーピング濃度等については、第1のドーパント注入層に関する記載を参照することができる。

【0082】

本発明の半導体デバイスは、その製造方法は特に限定されないが、例えば本発明の方法によって得ることができ、各構成要素の詳細については、半導体デバイスを製造する本発明の方法に関する記載を参照できる。

【0083】

《分散体》

本発明の分散体は、粒子を含有している分散体であって、粒子が、結晶化度40%以下かつ/又は平均一次粒子径30nm以下であり、かつn又はpドープされている半導体元素から本質的になる。

【0084】

本発明の分散体は、半導体デバイスを製造する本発明の方法のために用いることができるものであり、各構成要素の詳細については、半導体デバイスを製造する本発明の方法に関する記載を参照できる。

【実施例】

【0085】

〈実施例1〉

(ホウ素(B)ドープシリコン粒子の作成)

シリコン粒子は、モノシラン(SiH4)ガスを原料として、二酸化炭素(CO2)レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。このとき、SiH4ガスと共にB2H6ガスを導入して、ホウ素ドープシリコン粒子を得た。

【0086】

得られたホウ素ドープシリコン粒子のドーピンク濃度は、1×1021atoms/cm3であった。また、得られたホウ素ドープシリコン粒子は、平均一次粒子径が約5.5nm(最大粒子径15nm、最小粒子径2nm)であり、分散の値は6nmであった。また、得られたホウ素ドープシリコン粒子の結晶化度は、5%であった。なお、分散(σ2)は、個々の粒子の粒子径を、x1、x2、x3、…、xnとしたときに、下記の式によって求められる値である:

【数1】

【0087】

(分散体の調製)

上記のようにして得たホウ素ドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度2wt%のシリコン粒子分散体を得た。

【0088】

(基材の準備)

リンドープシリコン基材(厚さ280μm、比抵抗1〜5Ωcm)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄し、5%フッ化水素水溶液中で10分間酸化膜除去を行い、そして洗浄液(Frontier Cleaner(関東化学製))でパーティクル除去を行い、清浄化された基材を準備した。

【0089】

(塗布)

基材は中央5×15mm角以外の部分にメンディングテープを貼り、5×15mmの部分にのみシリコン粒子が堆積するよう規定した。シリコン粒子分散体を基材上に数滴滴下し、500rpmで5秒間にわたって、そして4000rpmで10秒間にわたって、スピンコートすることにより、基材にシリコン粒子分散体を塗布した。

【0090】

(乾燥)

シリコン粒子分散体が塗布された基材を、70℃のホットプレート上で乾燥させることによって、シリコン粒子分散体中の分散媒であるイソプロピルアルコールを除去し、それによってシリコン粒子を含む未焼結シリコン粒子膜(膜厚300nm)を形成した。

【0091】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を溶融及び焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0092】

ここで、照射したYVO4レーザーは、断面が直径73μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を溶融及び焼結した。レーザー光照射条件は、照射エネルギー250mJ/(cm2・shot)、ショット数20回、及び1ショットあたりの照射時間30ナノ秒とした。

【0093】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(電界放射型走査電子顕微鏡)(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図9に示す。この観察結果からは、ドーパント注入層が基材と一体化していることが理解される。

【0094】

(評価−TEM分析)

作製された積層体の表面形態を透過電子顕微鏡(TEM)(日本電子製、JEM2010)にて観察した結果を図10に示す。また、図10においてB−1〜B−4で示される箇所を、図11〜14において拡大して示している。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0095】

(評価−電子回折分析)

作製された積層体の表面形態を電子回折分析(日本電子製、JEM2010付属機能)にて観察した結果を図16〜22に示す。ここで、図16〜22はそれぞれ、図15で示すFE−SEM側面断面写真において番号1〜7で示される箇所についての電子回折分析結果である。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0096】

(評価−Dynamic SIMS測定)

作製された太陽電池のDynamic SIMS(動的二次イオン質量分析)を、CAMECA IMS−7fを用いて行った。測定条件は一次イオン種O2+、一次加速電圧:3.0kV、検出領域30μmΦである。Dynamic SIMSの結果を図23に示す。この観察結果からは、ドーパント注入層によって、ドーパント注入層に由来するp型又はn型ドーパントによって基材がドープされていることが理解される。

【0097】

具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μmの深さにおいて約1×1021atoms/cm3であり、かつドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて1×1019atoms/cm3〜1×1020atoms/cm3の範囲内であった。

【0098】

(評価−SCM測定)

作製された積層体のSCM(走査型キャパシタンス顕微鏡)測定を、走査型キャパシタンス顕微鏡(日本ビーコ社製 Nanoscope IV)を用いて行った。測定条件は短針曲率半径20〜40nm、測定範囲2×2μm、走査速度1.0Hzである。SCMの結果を図24に示す。この観察結果からは、ドーパントが基材にドープされたこと、また、ドープされた領域にp層が形成されていること、さらには、基材部分のn層の領域とドープにより形成されたp層とのp−n接合界面で空乏層が形成したことが確認された。よって、ホウ素がドーパント注入層よりレーザーによる光照射で注入されたことが理解される。

【0099】

(評価−キャリアトラップ)

シリコン粒子分散体を塗布した面に対して、スパッタリング装置を用いてIZO薄膜(200nm)を形成し、さらに、裏面に対して、蒸着装置を用いAg電極を形成し、図25に示す太陽電池を作製した。

【0100】

作製された太陽電池のI−V(電流−電圧)特性評価を、ソーラーシミュレータ(朝日分光製、HAL−320)を用いて行った。IZO電極間に−100〜500mVの可変電圧を印加して、電極間に流れる電流の変化を調べた。この太陽電池のI−V(電流−電圧)特性評価の結果を表1及び図26に示す。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層と基材との界面においてキャリアが有意にトラップされていないことが理解される。

【0101】

〈実施例2〉

(リン(P)ドープシリコン粒子の作成)

シリコン粒子は、モノシラン(SiH4)ガスを原料として、二酸化炭素(CO2)レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。このとき、SiH4ガスと共にPH3ガスを導入して、リンドープシリコン粒子を得た。

【0102】

得られたリンドープシリコン粒子のドーピンク濃度は、1×1021atoms/cm3であった。また、得られたリンドープシリコン粒子は、平均一次粒子径が約8.0nm(最大粒子径16nm、最小粒子径4nm)であり、分散の値は4.3nmであった。また、得られたリンドープシリコン粒子の結晶化度は、12%であった。

【0103】

(分散体の調製)

上記のようにして得たリンドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度1wt%のシリコン粒子分散体を得た。

【0104】

(基材の準備)

ホウ素ドープシリコン基材(厚さ280μm、比抵抗1〜5Ωcm)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄し、5%フッ化水素水溶液中で10分間酸化膜除去を行い、そして洗浄液(Frontier Cleaner(関東化学製))でパーティクル除去を行い、清浄化された基材を準備した。

【0105】

(塗布)

実施例1と同様にして、基材にシリコン粒子分散体を塗布した。

【0106】

(乾燥)

実施例1と同様にして、未焼結シリコン粒子膜を形成した。ただしここでは、得られた未焼結シリコン粒子膜の膜厚は100nmであった。

【0107】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を溶融及び焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0108】

ここで、照射したYVO4レーザーは、断面が直径73μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を焼結した。レーザー光照射条件は、照射エネルギー400mJ/(cm2・shot)、ショット数20回、及び1ショットあたりの照射時間30ナノ秒とした。

【0109】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図27に示す。この観察結果からは、ドーパント注入層が基材と一体化していることが理解される。

【0110】

(評価−Dynamic SIMS測定)

作製された積層体のDynamic SIMS測定をCAMECA IMS−7fを用いて行った。測定条件は一次イオン種O2+、一次加速電圧:10.0kV、検出領域60μmΦである。Dynamic SIMSの結果を図28に示す。この観察結果からは、ドーパント注入層によって、ドーパント注入層に由来するp型又はn型ドーパントによって基材がドープされていることが理解される。

【0111】

具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3〜1×1021atoms/cm3の範囲内であり、かつドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて1×1018atoms/cm3〜1×1019atoms/cm3の範囲内であった。

【0112】

(評価−SCM測定)

作製された積層体のSCM測定を走査型キャパシタンス顕微鏡(日本ビーコ社製 Nanoscope IV)を用いて行った。測定条件は短針曲率半径20〜40nm、測定範囲2×2μm、走査速度1.0Hzである。SCMの結果を図29に示す。この観察結果からは、ドーパントが基材にドープされたこと、また、ドープされた領域にn層が形成されていること、さらには、基材部分のn層の領域とドープにより形成されたn層とのp−n接合界面で空乏層が形成したことが確認された。よって、リンがシリコン粒子分散体よりレーザーによる光照射で注入されたことが理解される。

【0113】

(評価−キャリアトラップ)

シリコン粒子分散体を塗布した面に対して、スパッタリング装置を用いてIZO薄膜(200nm)を形成し、さらに、裏面に対して、蒸着装置を用いAg電極を形成し、図30に示す太陽電池を作製した。

【0114】

作製された太陽電池のI−V(電流−電圧)特性評価を、ソーラーシミュレータ(朝日分光製、HAL−320)を用いて行った。IZO電極間に−100〜500mVの可変電圧を印加して、電極間に流れる電流の変化を調べた。この太陽電池のI−V(電流−電圧)特性評価の結果を表1及び図31に示す。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層と基材との界面においてキャリアが有意にトラップされていないことが理解される。

【0115】

〈比較例1〉

(リン(P)ドープシリコン粒子)

平均一次粒子径が約20.0nm(最大粒子径42nm、最小粒子径7nm)、粒径分布の分散35.5nmのリンドープシリコン粒子を用いた。このリンドープシリコン粒子の結晶化度は、49%であった。

【0116】

(分散体の調整)

上記のリンドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度2wt%のシリコン粒子分散体を得た。

【0117】

(基材の準備)

実施例2と同様にして、清浄化されたホウ素ドープシリコン基材を準備した。

【0118】

(塗布)

実施例1及び2と同様にして、基材にシリコン粒子分散体を塗布した。

【0119】

(乾燥)

実施例1及び2と同様にして、未焼結シリコン粒子膜を形成した。ただしここでは、得られた未焼結シリコン粒子膜の膜厚は300nmであった。

【0120】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を溶融及び焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0121】

ここで、照射したYVO4レーザーは、断面が直径73μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を焼結した。レーザー光照射条件は、照射エネルギー250mJ/(cm2・shot)、ショット数30回、及び1ショットあたりの照射時間30ナノ秒とした。

【0122】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図32に示す。この観察結果からは、ドーパント注入層のシリコン粒子がその形態を維持しており、ドーパント注入層が基材と一体化していないことが理解される。

【0123】

(評価−キャリアトラップ)

シリコン粒子分散体を塗布した面に対して、スパッタリング装置を用いてIZO薄膜(200nm)を形成し、さらに、裏面に対して、蒸着装置を用いAg電極を形成し、図30に示す太陽電池を作製した。

【0124】

作製された太陽電池のI−V(電流−電圧)特性評価を、ソーラーシミュレータ(朝日分光製、HAL−320)を用いて行った。IZO電極間に−100〜500mVの可変電圧を印加して、電極間に流れる電流の変化を調べた。この太陽電池のI−V(電流−電圧)特性評価の結果を表1及び図33に示す。

【0125】

【表1】

【0126】

〈実施例3〉

(リン(P)ドープシリコン粒子の作成)

シリコン粒子は、モノシラン(SiH4)ガスを原料として、二酸化炭素(CO2)レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。このとき、SiH4ガスと共にPH3ガスを導入して、リンドープシリコン粒子を得た。

【0127】

得られたリンドープシリコン粒子のドーピンク濃度は、1×1021atoms/cm3であった。また、得られたリンドープシリコン粒子は、平均一次粒子径が約7.0nmであった。

【0128】

(分散体の調製)

上記のようにして得たリンドープシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度2wt%のシリコン粒子分散体を得た。

【0129】

(基材の準備)

リン(P)ドープシリコン基材(厚さ280μm、比抵抗5Ωcm以下)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄し、洗浄液(Frontier Cleaner、関東化学製)でパーティクル除去を行い、その後、5%フッ化水素水溶液中で10分間にわたって酸化膜除去し、清浄化された基材を準備した。

【0130】

(塗布)

シリコン粒子分散体を基材上に数滴滴下し、500rpmで5秒間にわたって、そして4000rpmで10秒間にわたって、スピンコートすることにより、基材にシリコン粒子分散体を塗布した。

【0131】

(乾燥)

実施例1と同様にして、未焼結シリコン粒子膜を形成した。ただしここでは、得られた未焼結シリコン粒子膜の膜厚は200nmであった。

【0132】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いて、アルゴン雰囲気でYVO4レーザー(波長355nm)を照射し、未焼結シリコン粒子膜を焼結してドーパント注入層とし、それによって基材及びドーパント注入層の積層体を得た。

【0133】

基材裏面に対しても同様に、分散体の塗布、乾燥、光照射を行い、基材裏面にドーパント注入層を形成した。

【0134】

ここで、照射したYVO4レーザーは、断面が直径100μmの円形であり、それを基材上で走査させることにより、アルゴン雰囲気においてシリコン粒子を溶融及び焼結した。レーザー光照射条件は、照射エネルギー500mJ/(cm2・shot)、ショット数20回、及び照射時間30ナノ秒/ショットとした。

【0135】

(評価−ライフタイム測定)

作製された積層体のライフタイムを、ライフタイム測定装置(SEMILAB、WT−2000)にて観察した。

【0136】

これによれば、洗浄後未処理のシリコン基材でのライフタイムが9μ秒であったのに対して、ドーパント注入層を両面に堆積させたシリコン基材でのライフタイムは107μ秒であった。この測定結果からは、シリコン粒子分散体を用いてシリコン基材の表面にドーパント注入層を形成することにより、ライフタイムが向上することが理解される。

【0137】

(評価−Dynamic SIMS分析)

ドーパント注入層を有するシリコン基材のSIMS(動的二次イオン質量分析)を、CAMECA IMS−7fを用いて行った。測定条件は、一次イオン種O2+、一次加速電圧:3.0kV、検出領域30μmΦであった。

【0138】

SIMSの結果を図35に示す。この観察結果からは、高ドーパント注入層がシリコン基材表面に形成されていることが理解される。具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつドーパント注入層の表面から0.3μm、特に0.2μmの深さにおいて1×1016atoms/cm3以下であった。

【0139】

(評価−SEM分析)

作製された積層体の表面形態をFE−SEM(電界放射型走査電子顕微鏡)(日立ハイテクノロジーズ製、S5200型)にて観察した結果を図36に示す。この観察結果からは、ドーパント注入層が基材と一体化していることが理解される。

【0140】

(評価−TEM分析)

作製された積層体の表面形態を透過電子顕微鏡(TEM)(日本電子製、JEM2010)にて観察した結果を図37に示す。また、図37においてA−1〜A−4で示される箇所を、図38〜41において拡大して示している。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0141】

(評価−電子回折分析)

作製された積層体の表面形態を電子回折分析(日本電子製、JEM2010付属機能)にて観察した結果を図43及び44に示す。ここで、図43及び44はそれぞれ、図42で示すFE−SEM側面断面写真において番号1〜2で示される箇所についての電子回折分析結果である。この観察結果からは、ドーパント注入層が基材と一体化しており、かつドーパント注入層の結晶方位とシリコン基材の結晶方位とが同じであることが理解される。

【0142】

〈比較例2〉

光照射後にランプ加熱装置(アルバック理工、MILA−5000)にて、1000℃で20分間熱処理を行った以外は実施例1と同様にして、ドーパント注入層を有するシリコン基材の作製を行った。

【0143】

(評価−ライフタイム測定)

作製された積層体のライフタイムを、ライフタイム測定装置(SEMILAB、WT−2000)にて観察した。

【0144】

これによれば、洗浄後未処理のシリコン基材でのライフタイムが9μ秒であったのに対し、ドーパント注入層を両面に堆積させたシリコン基材でのライフタイムは1.1μ秒であった。この測定結果からは、熱処理によってドーパント注入層からのドーパントの拡散が進行すると、ライフタイムが低下することが理解される。

【0145】

(評価−Dynamic SIMS分析)

ドーパント注入層を有するシリコン基材のSIMS(動的二次イオン質量分析)を、CAMECA IMS−7fを用いて行った。測定条件は、一次イオン種O2+、一次加速電圧:3.0kV、検出領域30μmΦであった。

【0146】

SIMSの結果を図45に示す。この観察結果からは、実施例1と比較して、熱処理によってドーパント注入層からのドーパントの拡散が進行していることが理解される。具体的には、ドープ濃度は、ドーパント注入層の表面から0.1μm及び0.2μmの深さのいずれにおいても1×1020atoms/cm3〜1×1021atoms/cm3の範囲内であった。

【符号の説明】

【0147】

10 半導体基材

12、12a n型半導体層

14、14a p型半導体層

22 受光面側電極

24 保護層

32 裏面側電極

34 保護層

52 ドーパント注入層

52a 未焼結ドーパント注入層

62 ドーパント注入層

500a 本発明のセレクティブエミッタ型太陽電池

600a 本発明のバックコンタクト型太陽電池

【特許請求の範囲】

【請求項1】

半導体元素からなる半導体層又は基材、及び前記半導体層又は基材上の第1のドーパント注入層を有する、半導体デバイスの製造方法であって、

下記の工程(a)〜(c)を含み、かつ

第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又は前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイスの製造方法:

(a)前記半導体層又は基材の第1の箇所に、第1の粒子を含有する第1の分散体を適用すること、ここで、前記第1の粒子は、前記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている、

(b)適用した前記第1の分散体を乾燥して、第1の未焼結ドーパント注入層とすること、及び

(c)前記第1の未焼結ドーパント注入層に光照射を行うことによって、前記半導体層又は基材の前記第1の箇所を、前記p型又はn型ドーパントによってドープすると共に、前記第1の未焼結ドーパント注入層を焼結させて、前記半導体層又は基材と一体化した第1のドーパント注入層とすること。

【請求項2】

前記第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じである、請求項1に記載の方法。

【請求項3】

前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、請求項1に記載の方法。

【請求項4】

下記の工程(a’)〜(c’)を更に含み、かつ

第2のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、前記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

請求項1〜3のいずれか一項に記載の方法:

(a’)工程(a)と同時に、工程(a)と(b)との間に、又は工程(b)と(c)との間に、前記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、前記第2の粒子は、前記半導体層又は基材と同一の元素から本質的になり、かつ前記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b’)工程(b)と同時に又は工程(b)とは別に、適用した前記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c’)工程(c)と同時に又は工程(c)とは別に、前記第2の未焼結ドーパント注入層に光照射を行うことによって、前記半導体層又は基材の前記第2の箇所を、p型又はn型ドーパントによってドープすると共に、前記第2の未焼結ドーパント注入層を焼結させて、前記半導体層又は基材と一体化した第2のドーパント注入層とすること。

【請求項5】

工程(c)の後に、下記の工程(a”)〜(c”)を更に含み、かつ

前記第2のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、前記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

請求項1〜3のいずれか一項に記載の方法:

(a”)前記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、前記第2の粒子は、前記半導体層又は基材と同一の元素から本質的になり、かつ前記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b”)適用した前記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c”)前記第2の未焼結ドーパント注入層に光照射を行うことによって、前記半導体層又は基材の前記第2の選択された箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、前記半導体層又は基材と一体化した第2のドーパント注入層とすること。

【請求項6】

前記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記分散体の適用を印刷法又はスピンコーティングによって行う、請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記粒子の結晶化度が40%以下である、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

前記粒子の平均一次粒子径が30nm以下である、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記ドーパントが、B、Al、Ga、In、Ti、P、As、Sb、又はそれらの組み合わせからなる群より選択される、請求項1〜9のいずれか一項に記載の方法。

【請求項11】

前記粒子が、前記ドーパントを1×1020atoms/cm3以上含む、請求項1〜10のいずれか一項に記載の方法。

【請求項12】

前記ドーパント注入層上に、電極を形成することを更に含む、請求項1〜11のいずれか一項に記載の方法。

【請求項13】

前記半導体デバイスが太陽電池である、請求項1〜12のいずれか一項に記載の方法。

【請求項14】

前記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、請求項13に記載の方法。

【請求項15】

前記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、請求項13又は14に記載の方法。

【請求項16】

前記半導体デバイスが薄膜トランジスタである、請求項1〜15のいずれか一項に記載の方法。

【請求項17】

半導体元素からなる層又は基材の第1の箇所に、第1の粒子が焼結されて形成された第1のドーパント注入層が配置されており、

前記第1の粒子が、前記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされており、

前記第1のドーパント注入層が、前記半導体層又は基材と一体化されており、かつ

前記第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又は前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイス。

【請求項18】

前記第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じである、請求項17に記載の半導体デバイス。

【請求項19】

前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、請求項17に記載の半導体デバイス。

【請求項20】

前記半導体層又は基材の第2の箇所に、第2の粒子が焼結されて形成された第2のドーパント注入層が配置されており、

前記第2の粒子が、前記半導体層又は基材と同一の元素から本質的になり、かつ前記第1の粒子のドーパントとは異なる型のドーパントによってドープされており、

前記第2のドーパント注入層が、前記半導体層又は基材と一体化されており、かつ

前記第2のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又は前記ドーパントの濃度が、前記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

請求項17〜19のいずれか一項に記載の半導体デバイス。

【請求項21】

前記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、請求項17〜20のいずれか一項に記載の半導体デバイス。

【請求項22】

前記ドーパント注入層上に電極が形成されている、請求項17〜21のいずれか一項に記載の半導体デバイス。

【請求項23】

太陽電池である、請求項17〜22のいずれか一項に記載の半導体デバイス。

【請求項24】

前記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、請求項23に記載の半導体デバイス。

【請求項25】

前記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、請求項23又は24に記載の半導体デバイス。

【請求項26】

薄膜トランジスタである、請求項17〜22のいずれか一項に記載の半導体デバイス。

【請求項27】

粒子を含有している分散体であって、前記粒子が、結晶化度40%以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

【請求項28】

粒子を含有している分散体であって、前記粒子が、平均一次粒子径30nm以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

【請求項29】

前記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、請求項27又は28に記載の分散体。

【請求項1】

半導体元素からなる半導体層又は基材、及び前記半導体層又は基材上の第1のドーパント注入層を有する、半導体デバイスの製造方法であって、

下記の工程(a)〜(c)を含み、かつ

第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又は前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイスの製造方法:

(a)前記半導体層又は基材の第1の箇所に、第1の粒子を含有する第1の分散体を適用すること、ここで、前記第1の粒子は、前記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされている、

(b)適用した前記第1の分散体を乾燥して、第1の未焼結ドーパント注入層とすること、及び

(c)前記第1の未焼結ドーパント注入層に光照射を行うことによって、前記半導体層又は基材の前記第1の箇所を、前記p型又はn型ドーパントによってドープすると共に、前記第1の未焼結ドーパント注入層を焼結させて、前記半導体層又は基材と一体化した第1のドーパント注入層とすること。

【請求項2】

前記第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じである、請求項1に記載の方法。

【請求項3】

前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、請求項1に記載の方法。

【請求項4】

下記の工程(a’)〜(c’)を更に含み、かつ

第2のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、前記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

請求項1〜3のいずれか一項に記載の方法:

(a’)工程(a)と同時に、工程(a)と(b)との間に、又は工程(b)と(c)との間に、前記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、前記第2の粒子は、前記半導体層又は基材と同一の元素から本質的になり、かつ前記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b’)工程(b)と同時に又は工程(b)とは別に、適用した前記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c’)工程(c)と同時に又は工程(c)とは別に、前記第2の未焼結ドーパント注入層に光照射を行うことによって、前記半導体層又は基材の前記第2の箇所を、p型又はn型ドーパントによってドープすると共に、前記第2の未焼結ドーパント注入層を焼結させて、前記半導体層又は基材と一体化した第2のドーパント注入層とすること。

【請求項5】

工程(c)の後に、下記の工程(a”)〜(c”)を更に含み、かつ

前記第2のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又はドーパントの濃度が、前記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

請求項1〜3のいずれか一項に記載の方法:

(a”)前記半導体層又は基材の第2の箇所に、第2の粒子を含有する第2の分散体を適用すること、ここで、前記第2の粒子は、前記半導体層又は基材と同一の元素から本質的になり、かつ前記第1の粒子のドーパントとは異なる型のドーパントによってドープされている、

(b”)適用した前記第2の分散体を乾燥して、第2の未焼結ドーパント注入層とすること、及び

(c”)前記第2の未焼結ドーパント注入層に光照射を行うことによって、前記半導体層又は基材の前記第2の選択された箇所を、p型又はn型ドーパントによってドープすると共に、第2の未焼結ドーパント注入層を焼結させて、前記半導体層又は基材と一体化した第2のドーパント注入層とすること。

【請求項6】

前記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記分散体の適用を印刷法又はスピンコーティングによって行う、請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記粒子の結晶化度が40%以下である、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

前記粒子の平均一次粒子径が30nm以下である、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記ドーパントが、B、Al、Ga、In、Ti、P、As、Sb、又はそれらの組み合わせからなる群より選択される、請求項1〜9のいずれか一項に記載の方法。

【請求項11】

前記粒子が、前記ドーパントを1×1020atoms/cm3以上含む、請求項1〜10のいずれか一項に記載の方法。

【請求項12】

前記ドーパント注入層上に、電極を形成することを更に含む、請求項1〜11のいずれか一項に記載の方法。

【請求項13】

前記半導体デバイスが太陽電池である、請求項1〜12のいずれか一項に記載の方法。

【請求項14】

前記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、請求項13に記載の方法。

【請求項15】

前記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、請求項13又は14に記載の方法。

【請求項16】

前記半導体デバイスが薄膜トランジスタである、請求項1〜15のいずれか一項に記載の方法。

【請求項17】

半導体元素からなる層又は基材の第1の箇所に、第1の粒子が焼結されて形成された第1のドーパント注入層が配置されており、

前記第1の粒子が、前記半導体層又は基材と同一の元素から本質的になり、かつp型又はn型ドーパントによってドープされており、

前記第1のドーパント注入層が、前記半導体層又は基材と一体化されており、かつ

前記第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又は前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

半導体デバイス。

【請求項18】

前記第1のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じである、請求項17に記載の半導体デバイス。

【請求項19】

前記ドーパントの濃度が、前記第1のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第1のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、請求項17に記載の半導体デバイス。

【請求項20】

前記半導体層又は基材の第2の箇所に、第2の粒子が焼結されて形成された第2のドーパント注入層が配置されており、

前記第2の粒子が、前記半導体層又は基材と同一の元素から本質的になり、かつ前記第1の粒子のドーパントとは異なる型のドーパントによってドープされており、

前記第2のドーパント注入層が、前記半導体層又は基材と一体化されており、かつ

前記第2のドーパント注入層の結晶方位が、前記半導体層又は基材の結晶方位と同じ、かつ/又は前記ドーパントの濃度が、前記第2のドーパント注入層の表面から0.1μmの深さにおいて1×1020atoms/cm3以上であり、かつ前記第2のドーパント注入層の表面から0.3μmの深さにおいて、0.1μmの深さの1/10以下である、

請求項17〜19のいずれか一項に記載の半導体デバイス。

【請求項21】

前記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、請求項17〜20のいずれか一項に記載の半導体デバイス。

【請求項22】

前記ドーパント注入層上に電極が形成されている、請求項17〜21のいずれか一項に記載の半導体デバイス。

【請求項23】

太陽電池である、請求項17〜22のいずれか一項に記載の半導体デバイス。

【請求項24】

前記ドーパント注入層が、セレクティブエミッタ型太陽電池のセレクティブエミッタ層、又はバックコンタクト型太陽電池のバックコンタクト層を形成するためのものである、請求項23に記載の半導体デバイス。

【請求項25】

前記ドーパント注入層が、裏面電界層又は表面電界層を形成するためのものである、請求項23又は24に記載の半導体デバイス。

【請求項26】

薄膜トランジスタである、請求項17〜22のいずれか一項に記載の半導体デバイス。

【請求項27】

粒子を含有している分散体であって、前記粒子が、結晶化度40%以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

【請求項28】

粒子を含有している分散体であって、前記粒子が、平均一次粒子径30nm以下でありかつn又はpドープされている半導体元素から本質的になる、分散体。

【請求項29】

前記半導体元素が、ケイ素、ゲルマニウム又はそれらの組合せである、請求項27又は28に記載の分散体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図23】

【図25】

【図26】

【図28】

【図30】

【図31】

【図33】

【図34】

【図35】

【図44】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図24】

【図27】

【図29】

【図32】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図23】

【図25】

【図26】

【図28】

【図30】

【図31】

【図33】

【図34】

【図35】

【図44】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図24】

【図27】

【図29】

【図32】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【公開番号】特開2012−178546(P2012−178546A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−269017(P2011−269017)

【出願日】平成23年12月8日(2011.12.8)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年12月8日(2011.12.8)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]