半導体発光装置およびその製造方法

【課題】光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置およびその製造方法を提供すること。

【解決手段】本発明に係る半導体発光装置は、表面側から裏面側に連通する第1切り欠き部(20)を側面に有する透明絶縁性基板(12)表面に第1半導体層(14)、活性層(16)および第1半導体層と反対の導電型である第2半導体層(18)が設けられていて、第1半導体層上に設けられたn側コンタクト電極(22)と透明絶縁性基板裏面に設けられた第1電極(32)とが、第1切り欠き部に設けられた第1接続部(30)を介して電気的に接続することで、第1半導体層と第1電極とが電気的に接続し、第2半導体層上には第2半導体層と電気的に接続するp側コンタクト電極(34)と第2電極(36)とが設けられている半導体発光装置である。

【解決手段】本発明に係る半導体発光装置は、表面側から裏面側に連通する第1切り欠き部(20)を側面に有する透明絶縁性基板(12)表面に第1半導体層(14)、活性層(16)および第1半導体層と反対の導電型である第2半導体層(18)が設けられていて、第1半導体層上に設けられたn側コンタクト電極(22)と透明絶縁性基板裏面に設けられた第1電極(32)とが、第1切り欠き部に設けられた第1接続部(30)を介して電気的に接続することで、第1半導体層と第1電極とが電気的に接続し、第2半導体層上には第2半導体層と電気的に接続するp側コンタクト電極(34)と第2電極(36)とが設けられている半導体発光装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光装置およびその製造方法に関し、より詳細にはサファイア等の透明絶縁性基板を用いた半導体発光装置およびその製造方法に関する。

【背景技術】

【0002】

窒化ガリウム(GaN)は青色の光を発する発光ダイオード等の材料として注目を浴びている。このGaN系半導体発光装置は、一般的にサファイア(Al2O3)等の絶縁性基板表面にGaN系半導体をエピタキシャル成長させて作製する。このように、GaN系半導体発光装置では絶縁性基板を使用するため、基板裏面に電極を設けることができず、p側電極およびn側電極を共にエピタキシャル成長させた基板表面に設けている。なお、GaN系半導体とは、GaNやGaNとAlN(窒化アルミニウム)との混晶であるAlGaNやGaNとInN(窒化インジウム)との混晶であるInGaN等の半導体のことをいう。

【0003】

また、GaN系半導体発光装置の基板裏面から一方の電極を取り出す様々な技術が開発されている。特許文献1には、GaN系半導体発光装置の側面および裏面に配線膜を設け、この配線膜を介して基板表面に設けられた一方の電極を、基板裏面から取り出す技術が開示されている。特許文献2には、一方の電極はGaN系半導体発光装置の基板表面に設けられ、他方の電極はGaN系半導体発光装置の側面に設けられた技術が開示されている。

【特許文献1】特開平10−163530

【特許文献2】特開平8−330631

【発明の開示】

【発明が解決しようとする課題】

【0004】

高出力なGaN系半導体発光装置では、GaN系半導体発光装置からの発熱を如何にして逃がすかが課題である。半導体発光装置からの発熱を逃がす一般的な方法として、半導体発光装置の基板表面を熱放散媒体等にフリップチップボンディングさせる方法がある。

【0005】

しかし、基板表面にp側電極およびn側電極が設けられているGaN系半導体発光装置において、実装部にフリップチップボンディングをする場合、基板表面のp側電極と実装部のp側電極および基板表面のn側電極と実装部のn側電極とを精度良く位置合せし、p側電極とn側電極とが短絡することを防止しなければならない。このため、高精度な位置合せ用の装置が必要となり設備投資にコストが掛かるといった課題や、精度良く位置合せを行うために処理時間が長くなるといった課題が生じる。

【0006】

例えば特許文献1に係るGaN系半導体発光装置は、基板表面から一方の電極が取り出され、他方の電極は基板裏面から取り出される。このため、フリップチップボンディングをする場合、1つの電極のみ位置合せを行えばよいため、フリップチップボンディングを容易に行うことが可能となる。しかし、特許文献1に係るGaN系半導体発光装置は、半導体発光装置の側面および裏面に配線膜を形成するため、チップ化した後でなければ配線膜の形成ができず量産性に乏しい。また、側面発光により光が出射するため、全面発光による光の出射に比べ光の取出し効率が悪いといった課題がある。

【0007】

また、例えば特許文献2に係るGaN系半導体発光装置は、半導体発光装置の側面に電極を形成するには、サファイア基板に所定の深さの孔部を形成した後に電極の形成を行う。サファイア基板は非常に硬い物質であり、半導体発光装置を構成するサファイア基板の側面の一部が露出するような所定の深さの孔部を形成することは難しい。このように、サファイア基板を貫通させずにエッチングすることや、深さを制御した孔部をサファイア基板に設けることは非常に困難であるといった課題がある。

【0008】

本発明は、上記課題に鑑みなされたものであり、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、表面側から裏面側に連通する第1切り欠き部が側面に設けられた透明絶縁性基板と、前記透明絶縁性基板の表面に設けられた第1半導体層と、前記第1半導体層上に設けられた活性層と、前記活性層上に設けられた前記第1半導体層とは反対の導電型である第2半導体層と、前記第1切り欠き部の側面に設けられ、前記第1半導体層と電気的に接続する第1接続部と、前記透明絶縁性基板の裏面に設けられ、前記第1接続部と電気的に接続する第1電極と、前記第2半導体層上に設けられ、前記第2半導体層と電気的に接続する第2電極と、を具備することを特徴とする半導体発光装置である。本発明によれば、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置を提供することができる。

【0010】

上記構成において、前記第2電極が実装部に電気的に接続されてなり、前記透明絶縁性基板の裏面から光が出射する構成とすることができる。この構成によれば、優れた光の取出し効率を得ることができる。

【0011】

上記構成において、前記第1切り欠き部および前記第1接続部が2以上設けられてなる構成とすることができる。この構成によれば、電流分布の均一性を向上することができる。

【0012】

上記構成において、前記第1切り欠き部は前記透明絶縁性基板の2つの側面の両方にまたがって設けられてなる構成とすることができる。この構成によれば、発光領域をより広くでき、また量産性をより向上することができる。

【0013】

上記構成において、表面側から裏面側に連通する第2切り欠き部が側面に設けられた前記透明絶縁性基板にはさらに、前記第2切り欠き部の側面に設けられ、前記第2半導体層と電気的に接続する第2接続部と、前記透明絶縁性基板の裏面に設けられ、前記第2電極とともに前記第2接続部と電気的に接続する第3電極と、を具備する構成とすることができる。この構成によれば、実装部にフリップチップボンディングを行う前に半導体発光装置のプローブテストを容易に行うことができる。

【0014】

上記構成において、前記透明絶縁性基板の表面側に形成されている前記第1接続部を覆うように設けられた絶縁層を具備する構成とすることができる。この構成によれば、第1接続部での第1電極と第2電極との短絡を防止することができ、フリップチップボンディングをより容易に行うことができる。

【0015】

上記構成において、前記第1半導体層および前記第2半導体層はGaN系半導体層である構成とすることができる。この構成によれば、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いたGaN系半導体発光装置を提供することができる。

【0016】

上記構成において、前記透明絶縁性基板はサファイア基板である構成とすることができる。この構成によれば、優れた光の取出し効率を得ることができる。

【0017】

本発明は、透明絶縁性基板の表面に第1半導体層を形成する工程と、前記第1半導体層上に活性層を形成する工程と、前記活性層上に前記第1半導体層とは反対の導電型である第2半導体層を形成する工程と、前記透明絶縁性基板の側面に前記透明絶縁性基板の表面側から裏面側に連通する第1切り欠き部を貫通して形成する工程と、前記第1切り欠き部の側面に前記第1半導体層と電気的に接続する第1接続部を形成する工程と、前記透明絶縁性基板の裏面に前記第1接続部と電気的に接続する第1電極を形成する工程と、前記第2半導体層上に前記第2半導体層と電気的に接続する第2電極を形成する工程と、を具備することを特徴とする半導体発光装置の製造方法である。本発明によると、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置の製造方法を提供することができる。

【0018】

上記構成において、前記第1切り欠き部を形成する工程は、貫通孔を分割するよう前記透明絶縁性基板を切断する工程である構成とすることができる。この構成によれば、前記第1切り欠き部を歩留まりよく形成することができるため量産性に優れている。

【0019】

上記構成において、前記貫通孔はレーザーを照射することにより形成される構成とすることができる。

【0020】

上記構成において、さらに前記透明絶縁性基板の側面に第2切り欠き部を形成する工程と、前記第2切り欠き部の側面に前記第2半導体層と電気的に接続する第2接続部を形成する工程と、前記透明絶縁性基板の裏面に前記第2接続部と電気的に接続する第3電極を形成する工程と、を含む構成とすることができる。この構成によれば、実装部にフリップチップボンディングを行う前に半導体発光装置のプローブテストを容易に行うことができる。

【0021】

上記構成において、前記第2電極と実装部とをフリップチップボンディングにより電気的に接続する工程と、前記第1電極と前記実装部とをワイヤボンディングにより電気的に接続する工程と、を含む構成とすることができる。この構成によれば、フリップチップボンディングを容易に行うことができる。

【発明の効果】

【0022】

本発明によれば、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置およびその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0023】

以下図面を参照に本発明の実施例について説明する。

【実施例1】

【0024】

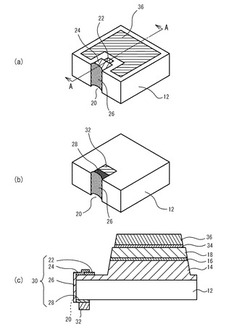

図1(a)は実施例1に係る半導体発光装置の表面側の斜視図であり、図1(b)は実施例1に係る半導体発光装置の裏面側の斜視図であり、図1(c)は図1(a)のA−A間の断面図である。ここで、図1(c)において、半導体発光装置の表面を上にして図示しており、また簡明化のためスケールを図1(a)および図1(b)と変えている。(以下、実施例の断面図において同様)また、図1(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0025】

図1(c)を参照に、サファイアからなる透明絶縁性基板12の表面にn型GaNからなる第1半導体層14、InGaNのMQW(多重量子井戸構造)からなる活性層16およびn型と反対の導電型であるp型GaNからなる第2半導体層18がこの順に設けられている。透明絶縁性基板12の側面には第1切り欠き部20が設けられている。第1切り欠き部20は透明絶縁性基板12の表面側から反対側の面である裏面側に連通して設けられている。なお、連通して設けられているとは、透明絶縁性基板12の表面側から裏面側まで連なって設けられていることをいう。第1半導体層14上にはTi(チタン)/Al(アルミニウム)/Au(金)からなるn側コンタクト電極22とn側コンタクト電極22に電気的に接続しTi/Auからなる表面配線層24とが設けられている。n側コンタクト電極22は第1半導体層14とオーミックコンタクトをとるために設けられている。第1切り欠き部20の側面には表面配線層24と電気的に接続しTi/Auからなる側面配線層26が設けられていて、透明絶縁性基板12の裏面には側面配線層26と電気的に接続しTi/Auからなる裏面配線層28が設けられている。これにより、n側コンタクト電極22、表面配線層24、側面配線層26および裏面配線層28からなる第1接続部30が形成される。透明絶縁性基板12の裏面に第1接続部30と電気的に接続するn側電極である第1電極32が設けられている。第1電極32は外部との接続に用いられる。ここで、第1接続部30は第1半導体層14と第1電極32とを電気的に接続させるために設けられており、第1切り欠き部20は第1接続部30を形成するために設けられている。第2半導体層18上にはNi(ニッケル)/Auからなるp側コンタクト電極34が設けられている。p側コンタクト電極34は第2半導体層18とオーミックコンタクトをとるために設けられている。p側コンタクト電極34上に第2半導体層18と電気的に接続するp側電極である第2電極36が設けられている。第2電極36は外部との接続に用いられる。

【0026】

図1(a)を参照に、透明絶縁性基板12表面の発光領域の大部分は第2電極36で覆われていて、第1切り欠き部20近傍にn側コンタクト電極22および表面配線層24が設けられている。図1(b)を参照に、透明絶縁性基板12裏面は第1切り欠き部20近傍に裏面配線層28および第1電極32が設けられていて、その他の大部分の領域は透明絶縁性基板12裏面が露出している。

【0027】

図2(a)から図5(b)を参照に、実施例1に係る半導体発光装置の製造方法を説明する。図2(a)を参照に、厚さ80〜100μmのサファイアからなる透明絶縁性基板12上に、MOCVD法(有機金属化学的気相成長法)により、n型GaNからなる第1半導体層14、InGaNのMQWからなる活性層16およびn型と反対の導電型であるp型GaNからなる第2半導体層18をこの順に形成する。

【0028】

図2(b)を参照に、透明絶縁性基板12表面にフォトレジストでパターンニングを行い、第1半導体層14、活性層16および第2半導体層18をRIE(反応性イオンエッチング)法によりエッチングする。

【0029】

図2(c)を参照に、第2半導体層18上にp側コンタクト電極34を、第1半導体層14上にn側コンタクト電極22をリフトオフ法により形成する。p側コンタクト電極34およびn側コンタクト電極22は、各々Ni/AuおよびTi/Al/Auを蒸着することにより形成する。さらに必要に応じ適宜、p側コンタクト電極34上にメッキ法により厚さ1〜3μmのAuからなる第2電極36を形成する。

【0030】

図3(a)を参照に、第1半導体層14の表面にレーザーを照射することにより透明絶縁性基板12を貫通する直径100μmの貫通孔38を形成する。レーザーは、QスイッチYAGレーザーの3倍高周波(波長355nm)を使用する。また、通常のレンズ系を用いたレーザー照射の他に、100μm程度のウォータージェットを貫通孔38を形成する箇所に当てた上で、ウォータージェットを光導波路としてレーザーを照射して、貫通孔38を形成することも可能である。図3(b)は図3(a)の上視図である。図3(b)のA−A間の断面図が図3(a)に対応している。

【0031】

図4(a)を参照に、透明絶縁性基板12裏面および貫通孔38の側面にスパッタ法によりTi/Auを形成する。その後、透明絶縁性基板12裏面にフォトレジストでパターンニングを行い、メッキ法によりAuをメッキする。メッキされたAuをマスクにして、透明絶縁性基板12裏面のAuをエッチングすることで、厚さ0.2μmの側面配線層26および裏面配線層28を形成する。

【0032】

図4(b)を参照に、透明絶縁性基板12裏面にフォトレジストでパターンニングを行い、裏面配線層28の一部にさらにメッキ法により厚さ1〜3μmのAuからなる第1電極32を形成する。

【0033】

図4(c)を参照に、第1半導体層14の表面に、n側コンタクト電極22と側面配線層26とを電気的に接続する厚さ0.2μmのTi/Auからなる表面配線層24をリフトオフ法により形成する。これにより、n側コンタクト電極22、表面配線層24、側面配線層26および裏面配線層28からなる第1接続部30が形成される。

【0034】

図5(a)を参照に、貫通孔38を分割するように透明絶縁性基板12を割断することで、透明絶縁性基板12の表面側から裏面側に連通する第1切り欠き部20を貫通して形成することができる。これにより、実施例1に係る半導体発光装置が完成する。ここで、割断を行い易くするために、予め分割ラインにレーザースクライバーでスクライブラインを入れておくことが好ましい。また、透明絶縁性基板12表面から見て、第1切り欠き部20の面積が貫通孔38の面積の1/2となるように割断することが好ましい。図5(b)は図5(a)の上視図である。図5(b)のA−A間の断面図が図5(a)に対応している。

【0035】

図6(a)は、実施例1に係る半導体発光装置の第2電極36が実装部40に接続した場合の断面図であり、図6(b)は図6(a)の上視図であり、図6(c)は図6(a)の下視図である。図6(a)を参照に、第2電極36は、はんだ42を用いてフリップチップボンディングによりCuからなる放熱板44に接続する。放熱板44にはアノード側電極46が接続している。第1電極32はワイヤ48を用いてカソード側電極50にワイヤボンディングにより接続する。放熱板44はエポキシからなる樹脂52で覆われていて、これによりアノード側電極46とカソード側電極50とが絶縁している。

【0036】

実施例1によれば、第2電極36は放熱板44にフリップチップボンディングにより接続するが、第2電極36と放熱板44とは接していれば良く正確な位置合せは不要である。また、第1電極32はワイヤ48を用いカソード側電極50にワイヤボンディングにより接続する。これらより、第2電極36のみフリップチップボンディングがされ、その位置合せの正確性は不要なため、フリップチップボンディングを容易に行うことができる。また、第2電極36と放熱板44とが接するため、半導体発光装置で発生した熱を放熱板44を通して効率よく逃がすことができる。

【0037】

また、実施例1に係る半導体発光装置の第2電極36はフリップチップボンディングにより実装部40に接続するため、透明絶縁性基板12裏面から活性層16で発生した光を出射することができる。このため、側面から光が出射する特許文献1に係る半導体発光装置に比べ優れた光の取出し効率を得ることができる。ここで、透明絶縁性基板12表面に形成された第2電極36は、活性層16で発光した光を透明絶縁性基板12裏面方向に反射させる機能も有する。

【0038】

さらに、実施例1によれば、貫通孔38を分割するように割断することで第1切り欠き部20を有する半導体発光装置を形成する。このため、貫通孔38の近傍を割断して貫通孔38を有する半導体発光装置を形成する場合に比べ、割断によるクラックの発生が抑えられ歩留まりを向上させることができるため、優れた量産性が得られる。また、透明絶縁性基板12表面から見た場合の第1切り欠き部20の面積は貫通孔38の面積より小さいため、実施例1に係る半導体発光装置は貫通孔38を有する半導体発光装置に比べ、発光領域を広くとることができる。さらに、1つの貫通孔38から2つの第1切り欠き部20が形成できるため、実施例1に係る半導体発光装置は貫通孔38を有する半導体発光装置に比べ、貫通孔38を形成する個数が少なくて済む。よって、製造工程を短縮することができ、優れた量産性を得ることができる。

【0039】

さらに、実施例1によれば、第1半導体層14と第1電極32とを電気的に接続する第1接続部30は第1切り欠き部20の側面に設けられている。第1切り欠き部20は貫通孔38を分割するように割断することで形成される。つまり、貫通孔38の側面に第1接続部30を形成すればよい。貫通孔38の側面に第1接続部30を形成することはスパッタ法等によりウエハ単位で行うことができる。このように、第1接続部30はウエハ単位で一括して形成することができるため量産性に優れている。

【0040】

さらに、実施例1によれば、貫通孔38をサファイアからなる透明絶縁性基板12に形成する。サファイアは非常に硬質な物質のため、特許文献2に係る半導体発光装置のように所望の深さの孔を形成することは非常に難しいが、貫通孔38を形成することは所望の深さの孔を形成する場合に比べると容易である。このため、実施例1に係る半導体発光装置は特許文献2に係る半導体発光装置に比べ容易に製造が行えるため量産性に優れている。

【0041】

さらに、実施例1によれば、第1切り欠き部20は凹んでいるため、凹んでいない場合に比べて側面配線層26の表面積を大きく取ることができる。よって、電流の流せる最大許容量が大きくなるため、高出力な半導体発光装置にも対応することが可能となる。

【0042】

実施例1において、第1半導体層14はn型GaN、活性層16はInGaNのMQW、第2半導体層18はp型GaNである例を示したが、これに限らず、第1半導体層14がp型GaN、第2半導体層18がn型GaNである場合でもよい。また、第1半導体層14、活性層16および第2半導体層18にその他のGaN系半導体やGaN系半導体以外の半導体を用いても良い。

【0043】

また、実施例1において、透明絶縁性基板12はサファイアである例を示したが、これに限らず、透明で絶縁性を有する物質であればその他の物質でもよい。

【0044】

さらに、実施例1において、貫通孔38は円の形をしている例を示したが、これに限らず楕円、方形等その他の形でもよい。

【0045】

さらに、実施例1において、透明絶縁性基板12を切断する方法として割断を例に示したが、これに限らず、ダイシング等その他の切断方法でもよい。

【実施例2】

【0046】

図7(a)は実施例2に係る半導体発光装置の表面側の斜視図であり、図7(b)は実施例2に係る半導体装置の裏面側の斜視図であり、図7(c)は図7(a)のA−A間の断面図である。ここで、図7(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0047】

図7(a)を参照に、実施例2に係る半導体発光装置は第1切り欠き部20が2つ設けられている。図7(c)を参照に、2つの第1切り欠き部20それぞれに対応して第1接続部30がそれぞれ設けられている。図7(b)を参照に、2つの第1接続部30の裏面配線層28は、透明絶縁性基板12表面の非発光領域に対応する透明絶縁性基板12裏面の領域に沿って延伸し互いに接続している。なお、透明絶縁性基板12表面の発光領域とは第1半導体層14、活性層16、第2半導体層18、p側コンタクト電極34および第2電極36が積層して設けられている領域を指し、非発光領域とは発光領域の周囲の領域を指す。その他の構成については、実施例1に係る半導体発光装置と同じであり、図1(a)から図1(c)に示しているので説明を省略する。

【0048】

実施例1に係る半導体発光装置は、半導体発光装置の高出力化に伴い半導体発光装置のサイズが大きくなった場合、電流の分布が偏ってしまう恐れがある。しかし、実施例2によれば、2つの第1切り欠き部20それぞれに対応して第1接続部30がそれぞれ設けられ、かつ第1接続部30同士は互いに透明絶縁性基板12裏面で接続しているため、電流分布の均一性を向上することができる。

【0049】

また、実施例2によれば、2つの第1接続部30のそれぞれの裏面配線層28を、透明絶縁性基板12表面の非発光領域に対応する透明絶縁性基板12裏面の領域に沿って設けている。このため、発光した光が遮光されることなく透明絶縁性基板12裏面から出射できるため、優れた光の取出し効率を得ることができる。

【実施例3】

【0050】

図8(a)は実施例3に係る半導体発光装置の表面側の斜視図であり、図8(b)は実施例3に係る半導体発光装置の裏面側の斜視図であり、図8(c)は図8(a)のA−A間の断面図である。ここで、図8(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0051】

図8(a)を参照に、実施例3に係る半導体発光装置は第1切り欠き部20が2つ設けられている。図8(c)を参照に、2つの第1切り欠き部20それぞれに対応して第1接続部30がそれぞれ設けられ、かつ、第1電極32がそれぞれ設けられている。その他の構成については、実施例1に係る半導体発光装置と同じであり、図1(a)から図1(c)に示しているので説明を省略する。

【0052】

実施例3によれば、半導体発光装置の高出力化に伴い半導体発光装置のサイズが大きくなった場合でも、電流分布の均一性を向上することができる。

【0053】

また、実施例3によれば、2つの第1切り欠き部20それぞれに対応して第1電極32をそれぞれ設けている。このため、2つの第1切り欠き部20に設けられている第1接続部30を互いに接続させる必要がない。よって、実施例2のように、透明絶縁性基板12裏面で裏面配線層28を延伸させ接続させることは不要となる。

【実施例4】

【0054】

図9(a)は実施例4に係る半導体発光装置の表面側の斜視図であり、図9(b)は実施例4に係る半導体発光装置の裏面側の斜視図であり、図9(c)は図9(a)のA−A間の断面図である。ここで、第1半導体層14および絶縁層56は簡明化のため図示を省略している。

【0055】

図9(a)を参照に、実施例4に係る半導体発光装置は、透明絶縁性基板12側面に第1切り欠き部20および第2切り欠き部60が設けられている。第1切り欠き部20および第2切り欠き部60は透明絶縁性基板12の表面側から反対側の面である裏面側に連通して設けられている。透明絶縁性基板12表面の発光領域の大部分は第2電極36が設けられている。第1切り欠き部20近傍にn側コンタクト電極22および表面配線層24が設けられていて、第2切り欠き部60近傍に表面配線層24および表面第2配線層54が設けられている。図9(b)を参照に、透明絶縁性基板12裏面は第1切り欠き部20近傍に裏面配線層28および第1電極32が設けられていて、第2切り欠き部60近傍に裏面配線層28および第3電極58が設けられている。その他の大部分の領域は透明絶縁性基板12裏面が露出している。

【0056】

図9(c)を参照に、第1半導体層14、活性層16および第2半導体層18を有する透明絶縁性基板12側面の第1切り欠き部20には第1接続部30が設けられていて、絶縁層56が第1接続部30と第1切り欠き部20および第1半導体層14との間に設けられている。第2切り欠き部60には第2接続部62が設けられている。第2接続部62は表面第2配線層54、表面配線層24、側面配線層26および裏面配線層28で構成される。表面第2配線層54および表面配線層24は絶縁層56表面に設けられ互いに電気的に接続し、表面第2配線層54はp側コンタクト電極34にも電気的に接続している。側面配線層26は第2切り欠き部60側面に設けられ表面配線層24と電気的に接続している。裏面配線層28は透明絶縁性基板12裏面に設けられ側面配線層26と電気的に接続している。透明絶縁性基板12裏面には第1接続部30と電気的に接続するn側電極である第1電極32と、第2接続部62と電気的に接続するp側電極である第3電極58とが設けられている。第1電極32および第3電極58は外部との接続に用いられる。第2接続部62と第2切り欠き部60、第1半導体層14、活性層16および第2半導体層18との間には絶縁層56が設けられている。ここで、第2接続部62は第2電極36と第3電極58との両方に電気的に接続していて、第2半導体層18と第3電極58とを電気的に接続させるために設けられており、第2切り欠き部60は第2接続部62を形成するために設けられている。また、絶縁層56は第2電極36および第3電極58から第1電極32へ流れる電流が第1半導体層14で短絡しないよう設けているため、少なくとも第2接続部62と第1半導体層14との間に設けられていればよい。

【0057】

図10(a)から図11(c)を参照に、実施例4に係る半導体発光装置の製造方法について説明する。第1半導体層14、活性層16および第2半導体層18の形成方法は実施例1と同じであり、図2(a)および図2(b)に示されているので説明を省略する。図10(a)を参照に、第1半導体層14表面にレーザーを照射することにより貫通孔38を形成する。図10(b)を参照に、貫通孔38側面と第1半導体層14、活性層16および第2半導体層18の表面とにスパッタ法によりSiO2(酸化シリコン)からなる絶縁層56を形成する。図10(c)を参照に、フォトレジストでパターンニングを行い、第1半導体層14上および第2半導体層18上の絶縁層56をRIE法によりエッチングする。エッチングされた領域に、n側コンタクト電極22およびp側コンタクト電極34をリフトオフ法により形成する。n側コンタクト電極22は第1半導体層14に、p側コンタクト電極34は第2半導体層18に電気的に接続している。

【0058】

図11(a)を参照に、p側コンタクト電極34に電気的に接続する厚さ0.3〜0.5μmの表面第2配線層54をリフトオフ法により形成する。第2電極36をメッキ法によりp側コンタクト電極34上に形成する。図11(b)を参照に、貫通孔38側面および透明絶縁性基板12裏面にスパッタ法によりTi/Auを形成する。その後、透明絶縁性基板12裏面にフォトレジストでパターンニングを行い、メッキ法によりAuをメッキする。メッキされたAuをマスクに透明絶縁性基板12裏面のAuをエッチングすることで、側面配線層26および裏面配線層28を形成する。側面配線層26と裏面配線層28とは電気的に接続している。裏面配線層28の一部にメッキ法により厚さ1〜3μmの第1電極32および第3電極58を形成する。図11(c)を参照に、表面配線層24をリフトオフ法により形成する。これにより、表面配線層24、表面第2配線層54、側面配線層26および裏面配線層28が電気的に接続してなる第2接続部62が形成される。貫通孔38を分割するように透明絶縁性基板12を割断することで第1切り欠き部20および第2切り欠き部60を有した実施例4に係る半導体発光装置が完成する。ここで、割断を行い易くするために、予め分割ラインにレーザースクライバーでスクライブラインを入れておくことが好ましい。また、透明絶縁性基板12表面から見て、第1切り欠き部20の面積が貫通孔38の面積の1/2となるように割断することが好ましい。

【0059】

実施例4によれば、透明絶縁性基板12裏面に第1電極32および第3電極58が設けられているため、プローブテストを透明絶縁性基板12裏面で容易に行える。このため、半導体発光装置の第2電極36を実装部40に接続する前にプローブテストによる半導体発光装置の良否選別が容易にできるようになる。したがって、良品の半導体発光装置のみを選別して実装でき、製造コストを削減することができる。

【実施例5】

【0060】

図12(a)は実施例5に係る半導体発光装置の表面側の斜視図であり、図12(b)は実施例5に係る半導体発光装置の裏面側の斜視図であり、図12(c)は図12(a)A−A間の断面図である。ここで、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0061】

図12(a)および図12(b)を参照に、実施例5に係る半導体発光装置は第1切り欠き部20が透明絶縁性基板12の2つの側面の両方にまたがって(つまり透明絶縁性基板12の角部に)設けられている。その他の構成については、実施例1に係る半導体装置と同じであり、図1(a)から図1(c)に示しているので説明を省略する。ここで、透明絶縁性基板12表面から見た第1切り欠き部20の面積が貫通孔38の面積の1/4になっていることが好ましい。

【0062】

透明絶縁性基板12表面から見た実施例5に係る半導体発光装置の第1切り欠き部20の面積は、実施例1に係る半導体発光装置の第1切り欠き部20の面積より小さい。よって、実施例5に係る半導体発光装置は実施例1に係る半導体発光装置に比べ発光領域をより広くとることができる。

【0063】

また、実施例5によれば、1つの貫通孔38から4つの第1切り欠き部20を形成することができる。このため、実施例5に係る半導体発光装置は実施例1に係る半導体発光装置に比べ貫通孔38を形成する個数が少なくて済む。よって、実施例5に係る半導体発光装置は実施例1に係る半導体発光装置に比べ、製造工程をより短縮することでき、より優れた量産性を得ることができる。

【0064】

実施例5において、第1切り欠き部20が透明絶縁性基板12の2つの側面の両方にまたがって設けられている場合を例にとって示したが、第2切り欠き部60が透明絶縁性基板12の2つの側面の両方にまたがって設けられている場合でもよく、また、2以上の第1切り欠き部20および第2切り欠き部60が透明絶縁性基板12の2つの側面の両方にまたがって設けられている場合でもよい。

【実施例6】

【0065】

図13は実施例6に係る半導体発光装置の断面図である。図13を参照に、第2電極36上にTi(チタン)/Mo(モリブデン)/Auからなるバリアメタル64が設けられている。バリアメタル64上にはTi/Au/Sn(錫)/Auからなるハンダメタル66が設けられている。その他の構成については実施例1に係る半導体発光装置と同じであり、図1(c)に示されているので説明を省略する。

【0066】

実施例6によれば、実装部40にフリップチップボンディングを行う際、半導体発光装置にハンダメタル66が設けられているため、容易にフリップチップボンディングを行うことができる。また、バリアメタル64はハンダメタル66が溶融した時に、第2電極36が侵食されることを防止するために設けている。

【実施例7】

【0067】

図14は実施例7に係る半導体発光装置の断面図である。図14を参照に、第2電極36を除いた半導体発光装置の表面を絶縁層56が覆っている。その他の構成については実施例1に係る半導体発光装置と同じであり、図1(c)に示されているので説明を省略する。

【0068】

半導体発光装置を実装部40にフリップチップボンディングする際、半導体発光装置と実装部40との位置がずれ、実装部40に設けられているハンダが第1接続部30の方にはみ出す場合が考えられる。このような場合でも、実施例7によれば、第1接続部30が絶縁層56で覆われていることにより第1電極32と第2電極36との短絡を防止することができる。また、これにより、フリップチップボンディングでの位置合せ精度の許容範囲が広がり、より容易にフリップチップボンディングを行うことができる。

【実施例8】

【0069】

図15は実施例8に係る半導体発光装置の断面図である。図15を参照に、第1電極32および第2電極36が設けられていない他は実施例1に係る半導体発光装置と同じ構成をしている。実施例1に係る半導体装置は図1(c)で示されているので説明を省略する。

【0070】

実施例8によれば、裏面配線層28は第1電極32の機能を兼ね、p側コンタクト電極34は第2電極36の機能を兼ねる。ここで、第1電極32および第2電極36の機能とは、外部との接続に用いられる機能をいう。実施例8に係る半導体発光装置は、第1電極32および第2電極36を別途形成する必要がないため、製造工程を短縮でき量産性を向上することができる。

【実施例9】

【0071】

図16(a)は実施例9に係る半導体発光装置の表面側の斜視図であり、図16(b)は実施例9に係る半導体発光装置の裏面側の斜視図であり、図16(c)は図16(a)のA−A間の断面図である。ここで、図16(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0072】

図16(c)を参照に、実施例9に係る半導体発光装置は、第1接続部30が形成される第1半導体層14の一部分が透明絶縁性基板12の表面が露出するまでエッチングされている。表面配線層24の一部は透明絶縁性基板12の表面上に直接形成されている。その他の構成については、実施例1に係る半導体発光装置と同じであり、図1(a)から図1(c)に示しているので、説明を省略する。

【0073】

実施例9によれば、表面配線層24の一部を透明絶縁性基板12の表面上に直接形成することができるため、表面配線層24の密着強度が改善し、半導体発光装置の信頼性が向上する。また、第1切り欠き部20を形成するためのレーザーによる貫通孔38の形成を透明絶縁性基板12のみ行えばよいため、第1半導体層14と透明絶縁性基板12とに貫通孔38を形成する場合に比べて、製造の余裕度を大きくすることができる。

【0074】

以上、本発明の好ましい実施例について記載したが、本発明は係る特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【図面の簡単な説明】

【0075】

【図1】図1(a)は実施例1に係る半導体発光装置の表面側の斜視図であり、図1(b)は実施例1に係る半導体発光装置の裏面側の斜視図であり、図1(c)は図1(a)のA−A間の断面図である。

【図2】図2(a)から図2(c)は実施例1に係る半導体発光装置の製造方法を示す断面図(その1)である。

【図3】図3(a)は実施例1に係る半導体発光装置の製造方法を示す断面図(その2)であり、図3(b)は図3(a)の上視図である。

【図4】図4(a)から図4(c)は実施例1に係る半導体発光装置の製造方法を示す断面図(その3)である。

【図5】図5(a)は実施例1に係る半導体発光装置の製造方法を示す断面図(その4)であり、図5(b)は図5(a)の上視図である。

【図6】図6(a)は実施例1に係る半導体発光装置が実装部に接続した場合の断面図である。図6(b)は図6(a)の上視図であり、図6(c)は図6(a)の下視図である。

【図7】図7(a)は実施例2に係る半導体発光装置の表面側の斜視図であり、図7(b)は実施例2に係る半導体発光装置の裏面側の斜視図であり、図7(c)は図7(a)のA−A間の断面図である。

【図8】図8(a)は実施例3に係る半導体発光装置の表面側の斜視図であり、図8(b)は実施例3に係る半導体発光装置の裏面側の斜視図であり、図8(c)は図8(a)のA−A間の断面図である。

【図9】図9(a)は実施例4に係る半導体発光装置の表面側の斜視図であり、図9(b)は実施例4に係る半導体発光装置の裏面側の斜視図であり、図9(c)は図9(a)のA−A間の断面図である。

【図10】図10(a)から図10(c)は実施例4に係る半導体発光装置の製造方法を示す断面図(その1)である。

【図11】図11(a)から図11(c)は実施例4に係る半導体発光装置の製造方法を示す断面図(その2)である。

【図12】図12(a)は実施例5に係る半導体発光装置の表面側の斜視図であり、図12(b)は実施例5に係る半導体発光装置の裏面側の斜視図であり、図12(c)は図12(a)のA−A間の断面図である。

【図13】図13は実施例6に係る半導体発光装置の断面図である。

【図14】図14は実施例7に係る半導体発光装置の断面図である。

【図15】図15は実施例8に係る半導体発光装置の断面図である。

【図16】図16(a)は実施例9に係る半導体発光装置の表面側の斜視図であり、図16(b)は実施例9に係る半導体発光装置の裏面側の斜視図であり、図16(c)は図16(a)のA−A間の断面図である。

【符号の説明】

【0076】

12 透明絶縁性基板

14 第1半導体層

16 活性層

18 第2半導体層

20 第1切り欠き部

22 n側コンタクト電極

24 表面配線層

26 側面配線層

28 裏面配線層

30 第1接続部

32 第1電極

34 p側コンタクト電極

36 第2電極

38 貫通孔

40 実装部

42 はんだ

44 放熱板

46 アノード側電極

48 ワイヤ

50 カソード側電極

52 樹脂

54 表面第2配線層

56 絶縁層

58 第3電極

60 第2切り欠き部

62 第2接続部

64 バリアメタル

66 ハンダメタル

【技術分野】

【0001】

本発明は、半導体発光装置およびその製造方法に関し、より詳細にはサファイア等の透明絶縁性基板を用いた半導体発光装置およびその製造方法に関する。

【背景技術】

【0002】

窒化ガリウム(GaN)は青色の光を発する発光ダイオード等の材料として注目を浴びている。このGaN系半導体発光装置は、一般的にサファイア(Al2O3)等の絶縁性基板表面にGaN系半導体をエピタキシャル成長させて作製する。このように、GaN系半導体発光装置では絶縁性基板を使用するため、基板裏面に電極を設けることができず、p側電極およびn側電極を共にエピタキシャル成長させた基板表面に設けている。なお、GaN系半導体とは、GaNやGaNとAlN(窒化アルミニウム)との混晶であるAlGaNやGaNとInN(窒化インジウム)との混晶であるInGaN等の半導体のことをいう。

【0003】

また、GaN系半導体発光装置の基板裏面から一方の電極を取り出す様々な技術が開発されている。特許文献1には、GaN系半導体発光装置の側面および裏面に配線膜を設け、この配線膜を介して基板表面に設けられた一方の電極を、基板裏面から取り出す技術が開示されている。特許文献2には、一方の電極はGaN系半導体発光装置の基板表面に設けられ、他方の電極はGaN系半導体発光装置の側面に設けられた技術が開示されている。

【特許文献1】特開平10−163530

【特許文献2】特開平8−330631

【発明の開示】

【発明が解決しようとする課題】

【0004】

高出力なGaN系半導体発光装置では、GaN系半導体発光装置からの発熱を如何にして逃がすかが課題である。半導体発光装置からの発熱を逃がす一般的な方法として、半導体発光装置の基板表面を熱放散媒体等にフリップチップボンディングさせる方法がある。

【0005】

しかし、基板表面にp側電極およびn側電極が設けられているGaN系半導体発光装置において、実装部にフリップチップボンディングをする場合、基板表面のp側電極と実装部のp側電極および基板表面のn側電極と実装部のn側電極とを精度良く位置合せし、p側電極とn側電極とが短絡することを防止しなければならない。このため、高精度な位置合せ用の装置が必要となり設備投資にコストが掛かるといった課題や、精度良く位置合せを行うために処理時間が長くなるといった課題が生じる。

【0006】

例えば特許文献1に係るGaN系半導体発光装置は、基板表面から一方の電極が取り出され、他方の電極は基板裏面から取り出される。このため、フリップチップボンディングをする場合、1つの電極のみ位置合せを行えばよいため、フリップチップボンディングを容易に行うことが可能となる。しかし、特許文献1に係るGaN系半導体発光装置は、半導体発光装置の側面および裏面に配線膜を形成するため、チップ化した後でなければ配線膜の形成ができず量産性に乏しい。また、側面発光により光が出射するため、全面発光による光の出射に比べ光の取出し効率が悪いといった課題がある。

【0007】

また、例えば特許文献2に係るGaN系半導体発光装置は、半導体発光装置の側面に電極を形成するには、サファイア基板に所定の深さの孔部を形成した後に電極の形成を行う。サファイア基板は非常に硬い物質であり、半導体発光装置を構成するサファイア基板の側面の一部が露出するような所定の深さの孔部を形成することは難しい。このように、サファイア基板を貫通させずにエッチングすることや、深さを制御した孔部をサファイア基板に設けることは非常に困難であるといった課題がある。

【0008】

本発明は、上記課題に鑑みなされたものであり、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、表面側から裏面側に連通する第1切り欠き部が側面に設けられた透明絶縁性基板と、前記透明絶縁性基板の表面に設けられた第1半導体層と、前記第1半導体層上に設けられた活性層と、前記活性層上に設けられた前記第1半導体層とは反対の導電型である第2半導体層と、前記第1切り欠き部の側面に設けられ、前記第1半導体層と電気的に接続する第1接続部と、前記透明絶縁性基板の裏面に設けられ、前記第1接続部と電気的に接続する第1電極と、前記第2半導体層上に設けられ、前記第2半導体層と電気的に接続する第2電極と、を具備することを特徴とする半導体発光装置である。本発明によれば、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置を提供することができる。

【0010】

上記構成において、前記第2電極が実装部に電気的に接続されてなり、前記透明絶縁性基板の裏面から光が出射する構成とすることができる。この構成によれば、優れた光の取出し効率を得ることができる。

【0011】

上記構成において、前記第1切り欠き部および前記第1接続部が2以上設けられてなる構成とすることができる。この構成によれば、電流分布の均一性を向上することができる。

【0012】

上記構成において、前記第1切り欠き部は前記透明絶縁性基板の2つの側面の両方にまたがって設けられてなる構成とすることができる。この構成によれば、発光領域をより広くでき、また量産性をより向上することができる。

【0013】

上記構成において、表面側から裏面側に連通する第2切り欠き部が側面に設けられた前記透明絶縁性基板にはさらに、前記第2切り欠き部の側面に設けられ、前記第2半導体層と電気的に接続する第2接続部と、前記透明絶縁性基板の裏面に設けられ、前記第2電極とともに前記第2接続部と電気的に接続する第3電極と、を具備する構成とすることができる。この構成によれば、実装部にフリップチップボンディングを行う前に半導体発光装置のプローブテストを容易に行うことができる。

【0014】

上記構成において、前記透明絶縁性基板の表面側に形成されている前記第1接続部を覆うように設けられた絶縁層を具備する構成とすることができる。この構成によれば、第1接続部での第1電極と第2電極との短絡を防止することができ、フリップチップボンディングをより容易に行うことができる。

【0015】

上記構成において、前記第1半導体層および前記第2半導体層はGaN系半導体層である構成とすることができる。この構成によれば、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いたGaN系半導体発光装置を提供することができる。

【0016】

上記構成において、前記透明絶縁性基板はサファイア基板である構成とすることができる。この構成によれば、優れた光の取出し効率を得ることができる。

【0017】

本発明は、透明絶縁性基板の表面に第1半導体層を形成する工程と、前記第1半導体層上に活性層を形成する工程と、前記活性層上に前記第1半導体層とは反対の導電型である第2半導体層を形成する工程と、前記透明絶縁性基板の側面に前記透明絶縁性基板の表面側から裏面側に連通する第1切り欠き部を貫通して形成する工程と、前記第1切り欠き部の側面に前記第1半導体層と電気的に接続する第1接続部を形成する工程と、前記透明絶縁性基板の裏面に前記第1接続部と電気的に接続する第1電極を形成する工程と、前記第2半導体層上に前記第2半導体層と電気的に接続する第2電極を形成する工程と、を具備することを特徴とする半導体発光装置の製造方法である。本発明によると、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置の製造方法を提供することができる。

【0018】

上記構成において、前記第1切り欠き部を形成する工程は、貫通孔を分割するよう前記透明絶縁性基板を切断する工程である構成とすることができる。この構成によれば、前記第1切り欠き部を歩留まりよく形成することができるため量産性に優れている。

【0019】

上記構成において、前記貫通孔はレーザーを照射することにより形成される構成とすることができる。

【0020】

上記構成において、さらに前記透明絶縁性基板の側面に第2切り欠き部を形成する工程と、前記第2切り欠き部の側面に前記第2半導体層と電気的に接続する第2接続部を形成する工程と、前記透明絶縁性基板の裏面に前記第2接続部と電気的に接続する第3電極を形成する工程と、を含む構成とすることができる。この構成によれば、実装部にフリップチップボンディングを行う前に半導体発光装置のプローブテストを容易に行うことができる。

【0021】

上記構成において、前記第2電極と実装部とをフリップチップボンディングにより電気的に接続する工程と、前記第1電極と前記実装部とをワイヤボンディングにより電気的に接続する工程と、を含む構成とすることができる。この構成によれば、フリップチップボンディングを容易に行うことができる。

【発明の効果】

【0022】

本発明によれば、光の取出し効率および量産性に優れ、フリップチップボンディングを容易に行うことが可能な透明絶縁性基板を用いた半導体発光装置およびその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0023】

以下図面を参照に本発明の実施例について説明する。

【実施例1】

【0024】

図1(a)は実施例1に係る半導体発光装置の表面側の斜視図であり、図1(b)は実施例1に係る半導体発光装置の裏面側の斜視図であり、図1(c)は図1(a)のA−A間の断面図である。ここで、図1(c)において、半導体発光装置の表面を上にして図示しており、また簡明化のためスケールを図1(a)および図1(b)と変えている。(以下、実施例の断面図において同様)また、図1(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0025】

図1(c)を参照に、サファイアからなる透明絶縁性基板12の表面にn型GaNからなる第1半導体層14、InGaNのMQW(多重量子井戸構造)からなる活性層16およびn型と反対の導電型であるp型GaNからなる第2半導体層18がこの順に設けられている。透明絶縁性基板12の側面には第1切り欠き部20が設けられている。第1切り欠き部20は透明絶縁性基板12の表面側から反対側の面である裏面側に連通して設けられている。なお、連通して設けられているとは、透明絶縁性基板12の表面側から裏面側まで連なって設けられていることをいう。第1半導体層14上にはTi(チタン)/Al(アルミニウム)/Au(金)からなるn側コンタクト電極22とn側コンタクト電極22に電気的に接続しTi/Auからなる表面配線層24とが設けられている。n側コンタクト電極22は第1半導体層14とオーミックコンタクトをとるために設けられている。第1切り欠き部20の側面には表面配線層24と電気的に接続しTi/Auからなる側面配線層26が設けられていて、透明絶縁性基板12の裏面には側面配線層26と電気的に接続しTi/Auからなる裏面配線層28が設けられている。これにより、n側コンタクト電極22、表面配線層24、側面配線層26および裏面配線層28からなる第1接続部30が形成される。透明絶縁性基板12の裏面に第1接続部30と電気的に接続するn側電極である第1電極32が設けられている。第1電極32は外部との接続に用いられる。ここで、第1接続部30は第1半導体層14と第1電極32とを電気的に接続させるために設けられており、第1切り欠き部20は第1接続部30を形成するために設けられている。第2半導体層18上にはNi(ニッケル)/Auからなるp側コンタクト電極34が設けられている。p側コンタクト電極34は第2半導体層18とオーミックコンタクトをとるために設けられている。p側コンタクト電極34上に第2半導体層18と電気的に接続するp側電極である第2電極36が設けられている。第2電極36は外部との接続に用いられる。

【0026】

図1(a)を参照に、透明絶縁性基板12表面の発光領域の大部分は第2電極36で覆われていて、第1切り欠き部20近傍にn側コンタクト電極22および表面配線層24が設けられている。図1(b)を参照に、透明絶縁性基板12裏面は第1切り欠き部20近傍に裏面配線層28および第1電極32が設けられていて、その他の大部分の領域は透明絶縁性基板12裏面が露出している。

【0027】

図2(a)から図5(b)を参照に、実施例1に係る半導体発光装置の製造方法を説明する。図2(a)を参照に、厚さ80〜100μmのサファイアからなる透明絶縁性基板12上に、MOCVD法(有機金属化学的気相成長法)により、n型GaNからなる第1半導体層14、InGaNのMQWからなる活性層16およびn型と反対の導電型であるp型GaNからなる第2半導体層18をこの順に形成する。

【0028】

図2(b)を参照に、透明絶縁性基板12表面にフォトレジストでパターンニングを行い、第1半導体層14、活性層16および第2半導体層18をRIE(反応性イオンエッチング)法によりエッチングする。

【0029】

図2(c)を参照に、第2半導体層18上にp側コンタクト電極34を、第1半導体層14上にn側コンタクト電極22をリフトオフ法により形成する。p側コンタクト電極34およびn側コンタクト電極22は、各々Ni/AuおよびTi/Al/Auを蒸着することにより形成する。さらに必要に応じ適宜、p側コンタクト電極34上にメッキ法により厚さ1〜3μmのAuからなる第2電極36を形成する。

【0030】

図3(a)を参照に、第1半導体層14の表面にレーザーを照射することにより透明絶縁性基板12を貫通する直径100μmの貫通孔38を形成する。レーザーは、QスイッチYAGレーザーの3倍高周波(波長355nm)を使用する。また、通常のレンズ系を用いたレーザー照射の他に、100μm程度のウォータージェットを貫通孔38を形成する箇所に当てた上で、ウォータージェットを光導波路としてレーザーを照射して、貫通孔38を形成することも可能である。図3(b)は図3(a)の上視図である。図3(b)のA−A間の断面図が図3(a)に対応している。

【0031】

図4(a)を参照に、透明絶縁性基板12裏面および貫通孔38の側面にスパッタ法によりTi/Auを形成する。その後、透明絶縁性基板12裏面にフォトレジストでパターンニングを行い、メッキ法によりAuをメッキする。メッキされたAuをマスクにして、透明絶縁性基板12裏面のAuをエッチングすることで、厚さ0.2μmの側面配線層26および裏面配線層28を形成する。

【0032】

図4(b)を参照に、透明絶縁性基板12裏面にフォトレジストでパターンニングを行い、裏面配線層28の一部にさらにメッキ法により厚さ1〜3μmのAuからなる第1電極32を形成する。

【0033】

図4(c)を参照に、第1半導体層14の表面に、n側コンタクト電極22と側面配線層26とを電気的に接続する厚さ0.2μmのTi/Auからなる表面配線層24をリフトオフ法により形成する。これにより、n側コンタクト電極22、表面配線層24、側面配線層26および裏面配線層28からなる第1接続部30が形成される。

【0034】

図5(a)を参照に、貫通孔38を分割するように透明絶縁性基板12を割断することで、透明絶縁性基板12の表面側から裏面側に連通する第1切り欠き部20を貫通して形成することができる。これにより、実施例1に係る半導体発光装置が完成する。ここで、割断を行い易くするために、予め分割ラインにレーザースクライバーでスクライブラインを入れておくことが好ましい。また、透明絶縁性基板12表面から見て、第1切り欠き部20の面積が貫通孔38の面積の1/2となるように割断することが好ましい。図5(b)は図5(a)の上視図である。図5(b)のA−A間の断面図が図5(a)に対応している。

【0035】

図6(a)は、実施例1に係る半導体発光装置の第2電極36が実装部40に接続した場合の断面図であり、図6(b)は図6(a)の上視図であり、図6(c)は図6(a)の下視図である。図6(a)を参照に、第2電極36は、はんだ42を用いてフリップチップボンディングによりCuからなる放熱板44に接続する。放熱板44にはアノード側電極46が接続している。第1電極32はワイヤ48を用いてカソード側電極50にワイヤボンディングにより接続する。放熱板44はエポキシからなる樹脂52で覆われていて、これによりアノード側電極46とカソード側電極50とが絶縁している。

【0036】

実施例1によれば、第2電極36は放熱板44にフリップチップボンディングにより接続するが、第2電極36と放熱板44とは接していれば良く正確な位置合せは不要である。また、第1電極32はワイヤ48を用いカソード側電極50にワイヤボンディングにより接続する。これらより、第2電極36のみフリップチップボンディングがされ、その位置合せの正確性は不要なため、フリップチップボンディングを容易に行うことができる。また、第2電極36と放熱板44とが接するため、半導体発光装置で発生した熱を放熱板44を通して効率よく逃がすことができる。

【0037】

また、実施例1に係る半導体発光装置の第2電極36はフリップチップボンディングにより実装部40に接続するため、透明絶縁性基板12裏面から活性層16で発生した光を出射することができる。このため、側面から光が出射する特許文献1に係る半導体発光装置に比べ優れた光の取出し効率を得ることができる。ここで、透明絶縁性基板12表面に形成された第2電極36は、活性層16で発光した光を透明絶縁性基板12裏面方向に反射させる機能も有する。

【0038】

さらに、実施例1によれば、貫通孔38を分割するように割断することで第1切り欠き部20を有する半導体発光装置を形成する。このため、貫通孔38の近傍を割断して貫通孔38を有する半導体発光装置を形成する場合に比べ、割断によるクラックの発生が抑えられ歩留まりを向上させることができるため、優れた量産性が得られる。また、透明絶縁性基板12表面から見た場合の第1切り欠き部20の面積は貫通孔38の面積より小さいため、実施例1に係る半導体発光装置は貫通孔38を有する半導体発光装置に比べ、発光領域を広くとることができる。さらに、1つの貫通孔38から2つの第1切り欠き部20が形成できるため、実施例1に係る半導体発光装置は貫通孔38を有する半導体発光装置に比べ、貫通孔38を形成する個数が少なくて済む。よって、製造工程を短縮することができ、優れた量産性を得ることができる。

【0039】

さらに、実施例1によれば、第1半導体層14と第1電極32とを電気的に接続する第1接続部30は第1切り欠き部20の側面に設けられている。第1切り欠き部20は貫通孔38を分割するように割断することで形成される。つまり、貫通孔38の側面に第1接続部30を形成すればよい。貫通孔38の側面に第1接続部30を形成することはスパッタ法等によりウエハ単位で行うことができる。このように、第1接続部30はウエハ単位で一括して形成することができるため量産性に優れている。

【0040】

さらに、実施例1によれば、貫通孔38をサファイアからなる透明絶縁性基板12に形成する。サファイアは非常に硬質な物質のため、特許文献2に係る半導体発光装置のように所望の深さの孔を形成することは非常に難しいが、貫通孔38を形成することは所望の深さの孔を形成する場合に比べると容易である。このため、実施例1に係る半導体発光装置は特許文献2に係る半導体発光装置に比べ容易に製造が行えるため量産性に優れている。

【0041】

さらに、実施例1によれば、第1切り欠き部20は凹んでいるため、凹んでいない場合に比べて側面配線層26の表面積を大きく取ることができる。よって、電流の流せる最大許容量が大きくなるため、高出力な半導体発光装置にも対応することが可能となる。

【0042】

実施例1において、第1半導体層14はn型GaN、活性層16はInGaNのMQW、第2半導体層18はp型GaNである例を示したが、これに限らず、第1半導体層14がp型GaN、第2半導体層18がn型GaNである場合でもよい。また、第1半導体層14、活性層16および第2半導体層18にその他のGaN系半導体やGaN系半導体以外の半導体を用いても良い。

【0043】

また、実施例1において、透明絶縁性基板12はサファイアである例を示したが、これに限らず、透明で絶縁性を有する物質であればその他の物質でもよい。

【0044】

さらに、実施例1において、貫通孔38は円の形をしている例を示したが、これに限らず楕円、方形等その他の形でもよい。

【0045】

さらに、実施例1において、透明絶縁性基板12を切断する方法として割断を例に示したが、これに限らず、ダイシング等その他の切断方法でもよい。

【実施例2】

【0046】

図7(a)は実施例2に係る半導体発光装置の表面側の斜視図であり、図7(b)は実施例2に係る半導体装置の裏面側の斜視図であり、図7(c)は図7(a)のA−A間の断面図である。ここで、図7(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0047】

図7(a)を参照に、実施例2に係る半導体発光装置は第1切り欠き部20が2つ設けられている。図7(c)を参照に、2つの第1切り欠き部20それぞれに対応して第1接続部30がそれぞれ設けられている。図7(b)を参照に、2つの第1接続部30の裏面配線層28は、透明絶縁性基板12表面の非発光領域に対応する透明絶縁性基板12裏面の領域に沿って延伸し互いに接続している。なお、透明絶縁性基板12表面の発光領域とは第1半導体層14、活性層16、第2半導体層18、p側コンタクト電極34および第2電極36が積層して設けられている領域を指し、非発光領域とは発光領域の周囲の領域を指す。その他の構成については、実施例1に係る半導体発光装置と同じであり、図1(a)から図1(c)に示しているので説明を省略する。

【0048】

実施例1に係る半導体発光装置は、半導体発光装置の高出力化に伴い半導体発光装置のサイズが大きくなった場合、電流の分布が偏ってしまう恐れがある。しかし、実施例2によれば、2つの第1切り欠き部20それぞれに対応して第1接続部30がそれぞれ設けられ、かつ第1接続部30同士は互いに透明絶縁性基板12裏面で接続しているため、電流分布の均一性を向上することができる。

【0049】

また、実施例2によれば、2つの第1接続部30のそれぞれの裏面配線層28を、透明絶縁性基板12表面の非発光領域に対応する透明絶縁性基板12裏面の領域に沿って設けている。このため、発光した光が遮光されることなく透明絶縁性基板12裏面から出射できるため、優れた光の取出し効率を得ることができる。

【実施例3】

【0050】

図8(a)は実施例3に係る半導体発光装置の表面側の斜視図であり、図8(b)は実施例3に係る半導体発光装置の裏面側の斜視図であり、図8(c)は図8(a)のA−A間の断面図である。ここで、図8(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0051】

図8(a)を参照に、実施例3に係る半導体発光装置は第1切り欠き部20が2つ設けられている。図8(c)を参照に、2つの第1切り欠き部20それぞれに対応して第1接続部30がそれぞれ設けられ、かつ、第1電極32がそれぞれ設けられている。その他の構成については、実施例1に係る半導体発光装置と同じであり、図1(a)から図1(c)に示しているので説明を省略する。

【0052】

実施例3によれば、半導体発光装置の高出力化に伴い半導体発光装置のサイズが大きくなった場合でも、電流分布の均一性を向上することができる。

【0053】

また、実施例3によれば、2つの第1切り欠き部20それぞれに対応して第1電極32をそれぞれ設けている。このため、2つの第1切り欠き部20に設けられている第1接続部30を互いに接続させる必要がない。よって、実施例2のように、透明絶縁性基板12裏面で裏面配線層28を延伸させ接続させることは不要となる。

【実施例4】

【0054】

図9(a)は実施例4に係る半導体発光装置の表面側の斜視図であり、図9(b)は実施例4に係る半導体発光装置の裏面側の斜視図であり、図9(c)は図9(a)のA−A間の断面図である。ここで、第1半導体層14および絶縁層56は簡明化のため図示を省略している。

【0055】

図9(a)を参照に、実施例4に係る半導体発光装置は、透明絶縁性基板12側面に第1切り欠き部20および第2切り欠き部60が設けられている。第1切り欠き部20および第2切り欠き部60は透明絶縁性基板12の表面側から反対側の面である裏面側に連通して設けられている。透明絶縁性基板12表面の発光領域の大部分は第2電極36が設けられている。第1切り欠き部20近傍にn側コンタクト電極22および表面配線層24が設けられていて、第2切り欠き部60近傍に表面配線層24および表面第2配線層54が設けられている。図9(b)を参照に、透明絶縁性基板12裏面は第1切り欠き部20近傍に裏面配線層28および第1電極32が設けられていて、第2切り欠き部60近傍に裏面配線層28および第3電極58が設けられている。その他の大部分の領域は透明絶縁性基板12裏面が露出している。

【0056】

図9(c)を参照に、第1半導体層14、活性層16および第2半導体層18を有する透明絶縁性基板12側面の第1切り欠き部20には第1接続部30が設けられていて、絶縁層56が第1接続部30と第1切り欠き部20および第1半導体層14との間に設けられている。第2切り欠き部60には第2接続部62が設けられている。第2接続部62は表面第2配線層54、表面配線層24、側面配線層26および裏面配線層28で構成される。表面第2配線層54および表面配線層24は絶縁層56表面に設けられ互いに電気的に接続し、表面第2配線層54はp側コンタクト電極34にも電気的に接続している。側面配線層26は第2切り欠き部60側面に設けられ表面配線層24と電気的に接続している。裏面配線層28は透明絶縁性基板12裏面に設けられ側面配線層26と電気的に接続している。透明絶縁性基板12裏面には第1接続部30と電気的に接続するn側電極である第1電極32と、第2接続部62と電気的に接続するp側電極である第3電極58とが設けられている。第1電極32および第3電極58は外部との接続に用いられる。第2接続部62と第2切り欠き部60、第1半導体層14、活性層16および第2半導体層18との間には絶縁層56が設けられている。ここで、第2接続部62は第2電極36と第3電極58との両方に電気的に接続していて、第2半導体層18と第3電極58とを電気的に接続させるために設けられており、第2切り欠き部60は第2接続部62を形成するために設けられている。また、絶縁層56は第2電極36および第3電極58から第1電極32へ流れる電流が第1半導体層14で短絡しないよう設けているため、少なくとも第2接続部62と第1半導体層14との間に設けられていればよい。

【0057】

図10(a)から図11(c)を参照に、実施例4に係る半導体発光装置の製造方法について説明する。第1半導体層14、活性層16および第2半導体層18の形成方法は実施例1と同じであり、図2(a)および図2(b)に示されているので説明を省略する。図10(a)を参照に、第1半導体層14表面にレーザーを照射することにより貫通孔38を形成する。図10(b)を参照に、貫通孔38側面と第1半導体層14、活性層16および第2半導体層18の表面とにスパッタ法によりSiO2(酸化シリコン)からなる絶縁層56を形成する。図10(c)を参照に、フォトレジストでパターンニングを行い、第1半導体層14上および第2半導体層18上の絶縁層56をRIE法によりエッチングする。エッチングされた領域に、n側コンタクト電極22およびp側コンタクト電極34をリフトオフ法により形成する。n側コンタクト電極22は第1半導体層14に、p側コンタクト電極34は第2半導体層18に電気的に接続している。

【0058】

図11(a)を参照に、p側コンタクト電極34に電気的に接続する厚さ0.3〜0.5μmの表面第2配線層54をリフトオフ法により形成する。第2電極36をメッキ法によりp側コンタクト電極34上に形成する。図11(b)を参照に、貫通孔38側面および透明絶縁性基板12裏面にスパッタ法によりTi/Auを形成する。その後、透明絶縁性基板12裏面にフォトレジストでパターンニングを行い、メッキ法によりAuをメッキする。メッキされたAuをマスクに透明絶縁性基板12裏面のAuをエッチングすることで、側面配線層26および裏面配線層28を形成する。側面配線層26と裏面配線層28とは電気的に接続している。裏面配線層28の一部にメッキ法により厚さ1〜3μmの第1電極32および第3電極58を形成する。図11(c)を参照に、表面配線層24をリフトオフ法により形成する。これにより、表面配線層24、表面第2配線層54、側面配線層26および裏面配線層28が電気的に接続してなる第2接続部62が形成される。貫通孔38を分割するように透明絶縁性基板12を割断することで第1切り欠き部20および第2切り欠き部60を有した実施例4に係る半導体発光装置が完成する。ここで、割断を行い易くするために、予め分割ラインにレーザースクライバーでスクライブラインを入れておくことが好ましい。また、透明絶縁性基板12表面から見て、第1切り欠き部20の面積が貫通孔38の面積の1/2となるように割断することが好ましい。

【0059】

実施例4によれば、透明絶縁性基板12裏面に第1電極32および第3電極58が設けられているため、プローブテストを透明絶縁性基板12裏面で容易に行える。このため、半導体発光装置の第2電極36を実装部40に接続する前にプローブテストによる半導体発光装置の良否選別が容易にできるようになる。したがって、良品の半導体発光装置のみを選別して実装でき、製造コストを削減することができる。

【実施例5】

【0060】

図12(a)は実施例5に係る半導体発光装置の表面側の斜視図であり、図12(b)は実施例5に係る半導体発光装置の裏面側の斜視図であり、図12(c)は図12(a)A−A間の断面図である。ここで、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0061】

図12(a)および図12(b)を参照に、実施例5に係る半導体発光装置は第1切り欠き部20が透明絶縁性基板12の2つの側面の両方にまたがって(つまり透明絶縁性基板12の角部に)設けられている。その他の構成については、実施例1に係る半導体装置と同じであり、図1(a)から図1(c)に示しているので説明を省略する。ここで、透明絶縁性基板12表面から見た第1切り欠き部20の面積が貫通孔38の面積の1/4になっていることが好ましい。

【0062】

透明絶縁性基板12表面から見た実施例5に係る半導体発光装置の第1切り欠き部20の面積は、実施例1に係る半導体発光装置の第1切り欠き部20の面積より小さい。よって、実施例5に係る半導体発光装置は実施例1に係る半導体発光装置に比べ発光領域をより広くとることができる。

【0063】

また、実施例5によれば、1つの貫通孔38から4つの第1切り欠き部20を形成することができる。このため、実施例5に係る半導体発光装置は実施例1に係る半導体発光装置に比べ貫通孔38を形成する個数が少なくて済む。よって、実施例5に係る半導体発光装置は実施例1に係る半導体発光装置に比べ、製造工程をより短縮することでき、より優れた量産性を得ることができる。

【0064】

実施例5において、第1切り欠き部20が透明絶縁性基板12の2つの側面の両方にまたがって設けられている場合を例にとって示したが、第2切り欠き部60が透明絶縁性基板12の2つの側面の両方にまたがって設けられている場合でもよく、また、2以上の第1切り欠き部20および第2切り欠き部60が透明絶縁性基板12の2つの側面の両方にまたがって設けられている場合でもよい。

【実施例6】

【0065】

図13は実施例6に係る半導体発光装置の断面図である。図13を参照に、第2電極36上にTi(チタン)/Mo(モリブデン)/Auからなるバリアメタル64が設けられている。バリアメタル64上にはTi/Au/Sn(錫)/Auからなるハンダメタル66が設けられている。その他の構成については実施例1に係る半導体発光装置と同じであり、図1(c)に示されているので説明を省略する。

【0066】

実施例6によれば、実装部40にフリップチップボンディングを行う際、半導体発光装置にハンダメタル66が設けられているため、容易にフリップチップボンディングを行うことができる。また、バリアメタル64はハンダメタル66が溶融した時に、第2電極36が侵食されることを防止するために設けている。

【実施例7】

【0067】

図14は実施例7に係る半導体発光装置の断面図である。図14を参照に、第2電極36を除いた半導体発光装置の表面を絶縁層56が覆っている。その他の構成については実施例1に係る半導体発光装置と同じであり、図1(c)に示されているので説明を省略する。

【0068】

半導体発光装置を実装部40にフリップチップボンディングする際、半導体発光装置と実装部40との位置がずれ、実装部40に設けられているハンダが第1接続部30の方にはみ出す場合が考えられる。このような場合でも、実施例7によれば、第1接続部30が絶縁層56で覆われていることにより第1電極32と第2電極36との短絡を防止することができる。また、これにより、フリップチップボンディングでの位置合せ精度の許容範囲が広がり、より容易にフリップチップボンディングを行うことができる。

【実施例8】

【0069】

図15は実施例8に係る半導体発光装置の断面図である。図15を参照に、第1電極32および第2電極36が設けられていない他は実施例1に係る半導体発光装置と同じ構成をしている。実施例1に係る半導体装置は図1(c)で示されているので説明を省略する。

【0070】

実施例8によれば、裏面配線層28は第1電極32の機能を兼ね、p側コンタクト電極34は第2電極36の機能を兼ねる。ここで、第1電極32および第2電極36の機能とは、外部との接続に用いられる機能をいう。実施例8に係る半導体発光装置は、第1電極32および第2電極36を別途形成する必要がないため、製造工程を短縮でき量産性を向上することができる。

【実施例9】

【0071】

図16(a)は実施例9に係る半導体発光装置の表面側の斜視図であり、図16(b)は実施例9に係る半導体発光装置の裏面側の斜視図であり、図16(c)は図16(a)のA−A間の断面図である。ここで、図16(a)において、第1半導体層14、活性層16、第2半導体層18およびp側コンタクト電極34は簡明化のため図示を省略している。

【0072】

図16(c)を参照に、実施例9に係る半導体発光装置は、第1接続部30が形成される第1半導体層14の一部分が透明絶縁性基板12の表面が露出するまでエッチングされている。表面配線層24の一部は透明絶縁性基板12の表面上に直接形成されている。その他の構成については、実施例1に係る半導体発光装置と同じであり、図1(a)から図1(c)に示しているので、説明を省略する。

【0073】

実施例9によれば、表面配線層24の一部を透明絶縁性基板12の表面上に直接形成することができるため、表面配線層24の密着強度が改善し、半導体発光装置の信頼性が向上する。また、第1切り欠き部20を形成するためのレーザーによる貫通孔38の形成を透明絶縁性基板12のみ行えばよいため、第1半導体層14と透明絶縁性基板12とに貫通孔38を形成する場合に比べて、製造の余裕度を大きくすることができる。

【0074】

以上、本発明の好ましい実施例について記載したが、本発明は係る特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【図面の簡単な説明】

【0075】

【図1】図1(a)は実施例1に係る半導体発光装置の表面側の斜視図であり、図1(b)は実施例1に係る半導体発光装置の裏面側の斜視図であり、図1(c)は図1(a)のA−A間の断面図である。

【図2】図2(a)から図2(c)は実施例1に係る半導体発光装置の製造方法を示す断面図(その1)である。

【図3】図3(a)は実施例1に係る半導体発光装置の製造方法を示す断面図(その2)であり、図3(b)は図3(a)の上視図である。

【図4】図4(a)から図4(c)は実施例1に係る半導体発光装置の製造方法を示す断面図(その3)である。

【図5】図5(a)は実施例1に係る半導体発光装置の製造方法を示す断面図(その4)であり、図5(b)は図5(a)の上視図である。

【図6】図6(a)は実施例1に係る半導体発光装置が実装部に接続した場合の断面図である。図6(b)は図6(a)の上視図であり、図6(c)は図6(a)の下視図である。

【図7】図7(a)は実施例2に係る半導体発光装置の表面側の斜視図であり、図7(b)は実施例2に係る半導体発光装置の裏面側の斜視図であり、図7(c)は図7(a)のA−A間の断面図である。

【図8】図8(a)は実施例3に係る半導体発光装置の表面側の斜視図であり、図8(b)は実施例3に係る半導体発光装置の裏面側の斜視図であり、図8(c)は図8(a)のA−A間の断面図である。

【図9】図9(a)は実施例4に係る半導体発光装置の表面側の斜視図であり、図9(b)は実施例4に係る半導体発光装置の裏面側の斜視図であり、図9(c)は図9(a)のA−A間の断面図である。

【図10】図10(a)から図10(c)は実施例4に係る半導体発光装置の製造方法を示す断面図(その1)である。

【図11】図11(a)から図11(c)は実施例4に係る半導体発光装置の製造方法を示す断面図(その2)である。

【図12】図12(a)は実施例5に係る半導体発光装置の表面側の斜視図であり、図12(b)は実施例5に係る半導体発光装置の裏面側の斜視図であり、図12(c)は図12(a)のA−A間の断面図である。

【図13】図13は実施例6に係る半導体発光装置の断面図である。

【図14】図14は実施例7に係る半導体発光装置の断面図である。

【図15】図15は実施例8に係る半導体発光装置の断面図である。

【図16】図16(a)は実施例9に係る半導体発光装置の表面側の斜視図であり、図16(b)は実施例9に係る半導体発光装置の裏面側の斜視図であり、図16(c)は図16(a)のA−A間の断面図である。

【符号の説明】

【0076】

12 透明絶縁性基板

14 第1半導体層

16 活性層

18 第2半導体層

20 第1切り欠き部

22 n側コンタクト電極

24 表面配線層

26 側面配線層

28 裏面配線層

30 第1接続部

32 第1電極

34 p側コンタクト電極

36 第2電極

38 貫通孔

40 実装部

42 はんだ

44 放熱板

46 アノード側電極

48 ワイヤ

50 カソード側電極

52 樹脂

54 表面第2配線層

56 絶縁層

58 第3電極

60 第2切り欠き部

62 第2接続部

64 バリアメタル

66 ハンダメタル

【特許請求の範囲】

【請求項1】

表面側から裏面側に連通する第1切り欠き部が側面に設けられた透明絶縁性基板と、

前記透明絶縁性基板の表面に設けられた第1半導体層と、

前記第1半導体層上に設けられた活性層と、

前記活性層上に設けられた前記第1半導体層とは反対の導電型である第2半導体層と、

前記第1切り欠き部の側面に設けられ、前記第1半導体層と電気的に接続する第1接続部と、

前記透明絶縁性基板の裏面に設けられ、前記第1接続部と電気的に接続する第1電極と、

前記第2半導体層上に設けられ、前記第2半導体層と電気的に接続する第2電極と、を具備することを特徴とする半導体発光装置。

【請求項2】

前記第2電極が実装部に電気的に接続されてなり、前記透明絶縁性基板の裏面から光が出射することを特徴とする請求項1記載の半導体発光装置。

【請求項3】

前記第1切り欠き部および前記第1接続部が2以上設けられてなることを特徴とする請求項1または2記載の半導体発光装置。

【請求項4】

前記第1切り欠き部は前記透明絶縁性基板の2つの側面の両方にまたがって設けられてなることを特徴とする請求項1から3のいずれか一項記載の半導体発光装置。

【請求項5】

表面側から裏面側に連通する第2切り欠き部が側面に設けられた前記透明絶縁性基板にはさらに、前記第2切り欠き部の側面に設けられ、前記第2半導体層と電気的に接続する第2接続部と、

前記透明絶縁性基板の裏面に設けられ、前記第2電極とともに前記第2接続部と電気的に接続する第3電極と、を具備することを特徴とする請求項1から4のいずれか一項記載の半導体発光装置。

【請求項6】

前記透明絶縁性基板の表面側に形成されている前記第1接続部を覆うように設けられた絶縁層を具備することを特徴とする請求項1から5のいずれか一項記載の半導体発光装置。

【請求項7】

前記第1半導体層および前記第2半導体層はGaN系半導体層であることを特徴とする請求項1から6のいずれか一項記載の半導体発光装置。

【請求項8】

前記透明絶縁性基板はサファイア基板であることを特徴とする請求項1から7のいずれか一項記載の半導体発光装置。

【請求項9】

透明絶縁性基板の表面に第1半導体層を形成する工程と、

前記第1半導体層上に活性層を形成する工程と、

前記活性層上に前記第1半導体層とは反対の導電型である第2半導体層を形成する工程と、

前記透明絶縁性基板の側面に前記透明絶縁性基板の表面側から裏面側に連通する第1切り欠き部を貫通して形成する工程と、

前記第1切り欠き部の側面に前記第1半導体層と電気的に接続する第1接続部を形成する工程と、

前記透明絶縁性基板の裏面に前記第1接続部と電気的に接続する第1電極を形成する工程と、

前記第2半導体層上に前記第2半導体層と電気的に接続する第2電極を形成する工程と、を具備することを特徴とする半導体発光装置の製造方法。

【請求項10】

前記第1切り欠き部を形成する工程は、貫通孔を分割するよう前記透明絶縁性基板を切断する工程であることを特徴とする請求項9記載の半導体発光装置の製造方法。

【請求項11】

前記貫通孔はレーザーを照射することにより形成されることを特徴とする請求項10記載の半導体発光装置の製造方法。

【請求項12】

さらに前記透明絶縁性基板の側面に第2切り欠き部を形成する工程と、

前記第2切り欠き部の側面に前記第2半導体層と電気的に接続する第2接続部を形成する工程と、

前記透明絶縁性基板の裏面に前記第2接続部と電気的に接続する第3電極を形成する工程と、を含むことを特徴とする請求項9から11のいずれか一項記載の半導体発光装置の製造方法。

【請求項13】

前記第2電極と実装部とをフリップチップボンディングにより電気的に接続する工程と、

前記第1電極と前記実装部とをワイヤボンディングにより電気的に接続する工程と、を含むことを特徴とする請求項9から12のいずれか一項記載の半導体発光装置の製造方法。

【請求項1】

表面側から裏面側に連通する第1切り欠き部が側面に設けられた透明絶縁性基板と、

前記透明絶縁性基板の表面に設けられた第1半導体層と、

前記第1半導体層上に設けられた活性層と、

前記活性層上に設けられた前記第1半導体層とは反対の導電型である第2半導体層と、

前記第1切り欠き部の側面に設けられ、前記第1半導体層と電気的に接続する第1接続部と、

前記透明絶縁性基板の裏面に設けられ、前記第1接続部と電気的に接続する第1電極と、

前記第2半導体層上に設けられ、前記第2半導体層と電気的に接続する第2電極と、を具備することを特徴とする半導体発光装置。

【請求項2】

前記第2電極が実装部に電気的に接続されてなり、前記透明絶縁性基板の裏面から光が出射することを特徴とする請求項1記載の半導体発光装置。

【請求項3】

前記第1切り欠き部および前記第1接続部が2以上設けられてなることを特徴とする請求項1または2記載の半導体発光装置。

【請求項4】

前記第1切り欠き部は前記透明絶縁性基板の2つの側面の両方にまたがって設けられてなることを特徴とする請求項1から3のいずれか一項記載の半導体発光装置。

【請求項5】

表面側から裏面側に連通する第2切り欠き部が側面に設けられた前記透明絶縁性基板にはさらに、前記第2切り欠き部の側面に設けられ、前記第2半導体層と電気的に接続する第2接続部と、

前記透明絶縁性基板の裏面に設けられ、前記第2電極とともに前記第2接続部と電気的に接続する第3電極と、を具備することを特徴とする請求項1から4のいずれか一項記載の半導体発光装置。

【請求項6】

前記透明絶縁性基板の表面側に形成されている前記第1接続部を覆うように設けられた絶縁層を具備することを特徴とする請求項1から5のいずれか一項記載の半導体発光装置。

【請求項7】

前記第1半導体層および前記第2半導体層はGaN系半導体層であることを特徴とする請求項1から6のいずれか一項記載の半導体発光装置。

【請求項8】

前記透明絶縁性基板はサファイア基板であることを特徴とする請求項1から7のいずれか一項記載の半導体発光装置。

【請求項9】

透明絶縁性基板の表面に第1半導体層を形成する工程と、

前記第1半導体層上に活性層を形成する工程と、

前記活性層上に前記第1半導体層とは反対の導電型である第2半導体層を形成する工程と、

前記透明絶縁性基板の側面に前記透明絶縁性基板の表面側から裏面側に連通する第1切り欠き部を貫通して形成する工程と、

前記第1切り欠き部の側面に前記第1半導体層と電気的に接続する第1接続部を形成する工程と、

前記透明絶縁性基板の裏面に前記第1接続部と電気的に接続する第1電極を形成する工程と、

前記第2半導体層上に前記第2半導体層と電気的に接続する第2電極を形成する工程と、を具備することを特徴とする半導体発光装置の製造方法。

【請求項10】

前記第1切り欠き部を形成する工程は、貫通孔を分割するよう前記透明絶縁性基板を切断する工程であることを特徴とする請求項9記載の半導体発光装置の製造方法。

【請求項11】

前記貫通孔はレーザーを照射することにより形成されることを特徴とする請求項10記載の半導体発光装置の製造方法。

【請求項12】

さらに前記透明絶縁性基板の側面に第2切り欠き部を形成する工程と、

前記第2切り欠き部の側面に前記第2半導体層と電気的に接続する第2接続部を形成する工程と、

前記透明絶縁性基板の裏面に前記第2接続部と電気的に接続する第3電極を形成する工程と、を含むことを特徴とする請求項9から11のいずれか一項記載の半導体発光装置の製造方法。

【請求項13】

前記第2電極と実装部とをフリップチップボンディングにより電気的に接続する工程と、

前記第1電極と前記実装部とをワイヤボンディングにより電気的に接続する工程と、を含むことを特徴とする請求項9から12のいずれか一項記載の半導体発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−130875(P2008−130875A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−315271(P2006−315271)

【出願日】平成18年11月22日(2006.11.22)

【出願人】(000154325)ユーディナデバイス株式会社 (291)

【復代理人】

【識別番号】100137615

【弁理士】

【氏名又は名称】横山 照夫

【復代理人】

【識別番号】100134511

【弁理士】

【氏名又は名称】八田 俊之

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月22日(2006.11.22)

【出願人】(000154325)ユーディナデバイス株式会社 (291)

【復代理人】

【識別番号】100137615

【弁理士】

【氏名又は名称】横山 照夫

【復代理人】

【識別番号】100134511

【弁理士】

【氏名又は名称】八田 俊之

【Fターム(参考)】

[ Back to top ]