印刷シリンダーの銅電気めっき

【課題】本発明は、印刷シリンダー上に銅層を形成するための改良された銅めっき浴、及びその使用方法に関する。

【解決手段】銅めっき浴は、a)銅イオン源、b)メタンスルホネートイオン源、c)塩化物イオン源、d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである)、及びe)ポリエーテル化合物を含む。銅めっき浴は、安定した硬度を有し、及び高速めっき中に自己アニーリングしないめっき被覆物を作製する。

【解決手段】銅めっき浴は、a)銅イオン源、b)メタンスルホネートイオン源、c)塩化物イオン源、d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである)、及びe)ポリエーテル化合物を含む。銅めっき浴は、安定した硬度を有し、及び高速めっき中に自己アニーリングしないめっき被覆物を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、安定した硬度を有する銅層を提供する改良された銅層の形成方法に関する。

【背景技術】

【0002】

グラビア印刷は、印刷される画像が、彫刻可能な銅めっきシリンダー上に、通常、異なる深さにエッチングまたは彫刻された窪みからなる凹版法を使用する方法である。低粘性の溶剤インクが表面全体に用いられ、金属製ドクターブレードが過剰なインクを非印刷面から取り除く。一般的な方法は、彫刻が銅めっきシリンダー上で行われ、次に摩耗を最小限にするために、クロムめっきされる。

【0003】

彫刻の均一な品質を得るために、めっき銅堆積の硬度及び結晶構造が最も重要である。良好な彫刻は、一般的に、銅硬度が200ビッカース硬度(HV)を超える場合でのみ得られる。より低い値の場合、彫刻されたセルパターンが明確でなくなる。更に被覆物の硬度が240HVを超える場合、電子彫刻する間にシリンダーの彫刻に使用するダイヤモンド針の寿命が短くなる。これらの要因のため、めっきされた銅被覆物の硬度を所望の範囲内(200〜240HV)に制御することが重要である。

【0004】

適切な有機添加剤を使用することで、この硬度範囲内の「めっきしたとおりの」銅被覆物を作製することができるが、やがて、室温で被覆物が「自己アニール」し、銅被覆物の硬度は、概して、140〜170HVとなる。アニーリングとは、銅被覆物内での結晶の大きさ、きめ、微細変形(microdeformations)、及び転位の変化の結果として、銅堆積の硬度が経時的に低下する傾向である。また、めっき中のシリンダーの浸漬深さ(すなわち、部分浸漬、又は全体浸漬)は、被覆物が自己アニーリングに向かう傾向に影響を及ぼすことができる。

【0005】

以前は、特許文献1に記載されるように、部分浸漬したシリンダーにおける安定した硬度を形成するために使用されてきた有機添加剤の組み合わせ、及びシリンダーの完全浸漬には、特許文献2に記載される添加剤の組み合わせが使用されてきた。これらの発明に続いて、特許文献3は、硫酸銅系めっき電解質に、シリンダーを部分的に又は完全に浸漬して堆積させた銅の硬度を安定化する、アルコキシチオ化合物(アルコキシル化したチオジグリコールからなる)とスルホネート化した硫化ヒドロカルビル化合物との組み合わせを開示する。しかしながら、適切な銅被覆物を有する銅めっき被覆物を提供するために、依然として更なる進化が必要とされている。

【0006】

電子彫刻は、ダイヤモンド針で、毎秒4,000個ものインク受け窪みを形成することで、印刷画像を銅電気めっきしたシリンダーに転写する手段である。この技術は、彫刻の不良、高価な機器の損傷を防ぐために非常に一定した特性の銅被覆物を必要とする。堆積した銅は、団塊及び閉塞のない優れた延性、及び均一な硬度を有する均質でキメの細かい結晶構造を有することが重要である。針圧は所定のビッカース硬度に準拠して設定するため、硬度の調節及び均一性が重要な要素であり、もしこれが表面全体で均一でなければ、汚れ、又は被覆物の破れとなり、印刷の窪みの画定に悪影響を及ぼす。電子彫刻機の例としては、特許文献4及び5に記載され、本明細書中に参照によりその全体を援用する。

【0007】

グラビア、及び他の印刷シリンダーの加工で起こりうる他の問題は、シリンダー同士が同じ表面特性を有するシリンダーの製造が困難なことである。表面欠陥、例えば、粗さ、穴、又は硬すぎるもしくは柔らかすぎる領域等が彫刻誤差を生じ、再研磨、及び再めっきが必要となり、いずれもコスト高、かつ時間がかかることになる。

【0008】

上述のように、グラビア印刷シリンダーは、一部、又は全体を浸漬してめっきしてもよく、成膜速度は浸漬深さに対応する。浸漬深さを増すことで実現される重要な利点は、めっき時間の短縮であり、これは明らかに経済的な利点である。

【0009】

シリンダーを、一部、すなわち、直径の約30%を浸漬してめっきする場合、シリンダー全体を浸漬してめっきする場合に比べて、成膜特性は、カソード皮膜における電流の変動、及び組成の違いに影響される。いずれにしても、めっき浴は、浸漬深さに関して異なって作用することが知られている。これに関する主な問題は、アニーリングである。再結晶(アニーリング)の問題は、一部浸漬用に設計された浴を使用する場合に、シリンダー全体を浸漬する操作の特徴である。

【0010】

一部、完全に、又はほぼ完全にめっき浴に浸漬する間にめっきされるロール上に、電子彫刻に適切な均一な硬度と安定性のある銅層を形成するために使用できる酸性銅めっき方法が技術的に必要とされている。

【0011】

銅被覆物の安定した硬度の必要性に加えて、できるだけ早く銅被覆物をめっきすることが重要な要件である。硫酸銅電解質は、溶解度に限界があるため、被覆物の最大値に制限がある。銅メタンスルホネートは、硫酸銅よりも溶解性があり、電解質において、より高い銅濃度が可能であり、すなわち、より速いめっき速度が可能である。また、硫酸銅電解質は、加える最大アノード電流密度に限界がある。アノード電流密度の所定の閾値を越えると、アノード分極がプロセスの効果的な作用を妨げる。

【0012】

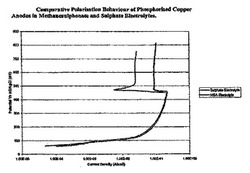

図1に示すように、メタンスルホネート電解質は、アノード分極しにくい。この図からわかるように、静止状態で含リン銅アノードは2.4A/dm2よりも大きい直流を維持しない一方で、メタンスルホネート電解質では、8.7A/dm2の直流が維持できる。しかしながら、メタンスルホネート電解質によるめっきは、めっき速度、及びアノード分極への耐性に関して多くの利点を有する一方で、被覆物の自己アニーリングの問題がある。更に、特許文献3に開示される添加剤の組み合わせは、メタンスルホネート浴における被覆物の自己アニーリングを防がないので、更に改良が必要である。

【0013】

本発明は、高速で、自己アニーリングのない安定した硬度の銅被覆物を作製する方法に関する。本発明は、特に、グラビアシリンダーに銅を高速で塗布することに関する。本発明は、また、安定した硬度の被覆物が必要である他の用途における高速銅めっきにも使用できる。

【0014】

【特許文献1】米国特許第4,334,966号明細書(Beach他)

【特許文献2】米国特許第4,781,801号明細書(Frisby)

【特許文献3】米国特許第5,417,841号明細書(Frisby)

【特許文献4】米国特許第4,450,486号明細書(Buechler)

【特許文献5】米国特許第6,348,979号明細書(Flannery他)

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、安定した硬度の銅めっき被覆物を提供することができる銅めっき浴を提供することである。

【0016】

本発明の他の目的は、高速めっき間に、自己アニーリングしない安定した硬度の胴被覆物を作製できる銅めっき浴を提供することである。

【0017】

本発明の他の目的は、部分浸漬、及び完全浸漬した印刷シリンダーを良好にめっきするために使用できる銅めっき浴を提供することである。

【課題を解決するための手段】

【0018】

第一の実施形態において、本発明は、印刷シリンダー上に銅層を形成する下記a)〜e)を含む銅めっき浴に関する。

a)銅イオン源

b)メタンスルホネートイオン源

c)塩化物イオン源

d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)

e)ポリエーテル化合物

【0019】

他の実施形態において、本発明は、安定した硬度を有する銅被覆物を作製するために高速で印刷シリンダー上に銅層を形成する方法に関し、方法は下記工程を含む:

a)i)〜iv)を含む銅めっき浴を準備する工程

i)銅イオン源

ii)メタンスルホネートイオン源

iii)塩化物イオン源

iv)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

v)ポリエーテル化合物

b)銅めっき浴中に印刷シリンダーを浸漬する工程、並びに

c)銅めっき浴中で印刷シリンダーを回転させながら銅めっき浴を介して電流を通す工程、

前記方法により印刷シリンダー上に銅を電解堆積させ、前記銅が安定した硬度を有する。

【発明を実施するための最良の形態】

【0020】

本発明の電気めっき浴は、銅イオン、メタンスルホネートイオン、及び塩化物イオンを含む。本発明の発明者等は、浴に式:R‐S‐R’‐SO3−を有する化合物をポリエーテルと塩化物イオンと組み合わせて含み、好ましくは、式H‐S‐R‐SO3−、又はR‐S‐S‐R’‐SO3−で表される化合物を除くことで、メタンスルホネート浴から安定した硬度の被覆物が製造できることを見出した。浴は、更に硬度を増すために、任意で、有機硫黄硬化剤も含む。本発明の発明者らは、また、本発明の添加剤の組み合わせが、特許文献3に記載するような従来の硫酸塩系溶液においても良好に作用することを見出した。

【0021】

第一実施形態において、本発明は、輪転グラビアシリンダー等の印刷シリンダー上に電解銅層を高速で形成する改良された方法に関し、得られた被覆物は高速彫刻に適した安定した硬度を有する。また、本発明は、電子彫刻に理想的に適した表面被覆となる独特なめっき浴配合の使用に関する。

【0022】

第一実施形態において、本発明は、印刷シリンダー上に銅層を形成する銅めっき浴に関し、前記銅めっき浴は、下記a)〜e)を含む。

a)銅イオン源

b)メタンスルホネートイオン源

c)塩化物イオン源

d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

e)ポリエーテル化合物

【0023】

銅イオン源は、好ましくは、銅メタンスルホネートであるが、他の銅イオン源もまた本発明の実施に使用でき、当業者に公知である。銅イオン源は、概して、約100g/l〜400g/l、より好ましくは、約200g/l〜260g/lの濃度でめっき浴に使用される。銅メタンスルホネートは、メタンスルホン酸に酸化銅(II)を溶解することで容易に製造される(他の経路、例えば、酸素又は過酸化水素等の酸化剤を使用するメタンスルホン酸に銅金属を溶解することで製造してもよい。)。

【0024】

「遊離」メタンスルホン酸もまた、浴の作用の修正に必要である。これは、約5g/l〜100g/l、より好ましくは、約25g/l〜50g/lの濃度で浴中に存在してもよい。メタンスルホネートイオン源は、好ましくは、メタンスルホン酸(またはその塩)である。

【0025】

また、浴中に塩化物イオンの存在が必要である。理論に制約されたくはないが、添加剤と組み合わせることでポリエーテル化合物の均一な吸着を確実にするために、このイオンの存在が必要であると考えられる。塩化物イオンは、めっき浴中に、10mg/l〜200mg/l、好ましくは、50mg/l〜100mg/lの濃度で存在すべきである。塩化物イオン源は、好ましくは、塩酸であるが、他の塩化物イオン源もまた本発明の実施に使用でき、当業者に公知である。

【0026】

有機硫黄化合物は、概して、約5mg/l〜500mg/lの濃度で浴組成中に存在する。カチオンX+は、好ましくは、水素、ナトリウム、カリウム、リチウム、及びこれらの1つ以上の組み合わせからなる群より選択され、より好ましくは、X+がナトリウムである。適切な有機硫黄化合物としては、例えば、ナトリウム 3‐[(2‐ヒドロキシプロピル)スルファニル]プロパン‐1‐スルホネート、ナトリウム 3‐(エチルスルファニル)プロパン‐1‐スルホネート、ナトリウム 3‐[(2‐ヒドロキシエチル)スルファニル]プロパン‐1‐スルホネート、ジナトリウム 3,3’‐(ブタン‐1,4‐ジイルジスルファンジイル)プロパン‐1‐スルホネート、及びジナトリウム 3,3‐[オキシビス(エタン‐2,1‐ジイルスルファンジイル)]ジプロパン‐1‐スルホネート等が挙げられるが、これらに限定されない。

【0027】

ポリエーテル化合物は、概して、約5mg/l〜5,000mg/l、好ましくは、約50mg/l〜500mg/lの範囲内の濃度で浴組成物中に存在する。好適な実施形態において、ポリエーテルは、式:HO(CH2CH2O)x(CH(CH3)CH2O)yHを有し、式中、xは0〜1,000、yは0〜5,000である。ただし、xとyのどちらも0のことはなく、x=0の場合、yは3〜12であり、y=0の場合、xは10〜1,000である。ポリエーテルは、好ましくは、分子量が少なくとも1,000であるブロック又はランダム共重合体である。より好ましくは、化合物はエチレンとプロピレンオキシド(50/50)のランダム共重合体である。

【0028】

本発明の一実施形態において、銅めっき浴は、また、濃度が約0.1mg/l〜10mg/lである複素環式有機硫黄化合物を含んでもよい。複素環式有機硫黄化合物は、例えば、2‐イミダゾリンチオン又は2‐メルカプトチアゾリンであるが、他の複素環式有機硫黄化合物もまた当業者に公知であり、本発明の実施に使用できる。

【0029】

他の実施形態において、本発明は、安定した硬度を有する銅被覆物を形成するために印刷シリンダー上に高速で銅層を形成する方法に関し、方法は、

a)i)〜iv)を含む銅めっき浴を準備する工程

i)銅イオン源、

ii)メタンスルホネートイオン源、

iii)塩化物イオン源、

iv)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物、

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

v)ポリエーテル化合物、

b)銅めっき浴中に印刷シリンダーを浸漬する工程、並びに

c)銅めっき浴中で印刷シリンダーを回転させながら銅めっき浴を介して電流を通す工程、これにより、印刷シリンダー上に銅が堆積し、銅が安定した硬度を有する。

【0030】

一実施形態において、印刷シリンダー全体が銅めっき浴に浸漬される。また、他の実施形態において、印刷シリンダーの一部が、例えば、印刷シリンダーの直径の3分の1の深さまで、銅めっき浴に浸漬される。

【0031】

めっき被覆物のビッカース硬度が、好ましくは、約200〜240HVである。

【0032】

本発明の方法及び組成物は、保存中も均一な硬度を有する銅被覆を作製する。更に、めっきは、めっき浴に一部、又は全体を浸漬することで行われてもよい。

【0033】

高速めっき、及びメタンスルホネート系銅電解質によって可能性のあるアノード分極が起こらないことの利点を実現するために、上記の添加剤のバランスを維持することが必要である。これは、自己アニーリングを防ぎ、且つ適切な硬度の被覆物を作製するためである。

【0034】

本発明の有機硫黄化合物は、様々な反応経路で合成されてもよい。好適な化合物は、以下の実施例で調製されるが、これに限定されない。

【実施例】

【0035】

方法1

機械的撹拌機、還流冷却器、及び温度制御を備える反応フラスコが必要である。

60%w/wナトリウム 3‐[(2‐ヒドロキシプロピル)スルファニル]プロパン−1−スルホネート水溶液100gの調製

【化1】

1.水37.2gを反応フラスコに入れる。

2.撹拌を始め、ナトリウム 3‐メルカプトプロパン‐1‐スルホネート(MPS)45.1gを加える。

3.47%w/w水酸化ナトリウム0.65gを加え、MPSが完全に溶解するまで撹拌する。

4.混合物を約45℃に加熱して、加熱を止める。

5.プロピレンオキシド16.2gをゆっくりと液滴で加え始める。発熱する。温度を50〜60℃に維持し、発熱を温度の維持に使用できるが、必要であれば、おだやかに加熱する。全てのプロピレンオキシドを加えるには数時間かかる。反応の終わりに向かって、発熱が弱まり、加熱が必要となる。

6.プロピレンオキシドを全て加える場合、混合物はゆっくりと65℃に加熱され、1時間保たれる。

7.2〜3時間かけて、温度を100〜105℃に上げ、プロピレンオキシドを確実に完全反応させる。この時間の間、プロピレンオキシドの還流が終るはずであり、水が環流し始める。この温度を1時間保つ(混合物の沸点は約105℃)。

8.室温に冷やし、反応混合物をメタンスルホン酸で中和する。

【0036】

参照例A

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン(塩酸として添加)80mg/lを含むめっき浴が調製される。この浴に、エトキシ化チオジグリコール(ルガルバン(登録商標)HS1000、BASF)80mg/l、Raschig SPS 20mg/l、及び2‐イミダゾリンチオン3mg/lを加えた。これは、自己アニールしない硫酸塩系電解質から被覆物を作製する添加剤の組み合わせである(特許文献3参照)。

【0037】

電解質から、2アンペアで15分間めっきすることでハルセル試験パネルを作製した。めっき後、被覆物の硬度を負荷50g、220HVで測定した。しかしながら、パネルを1時間、100℃に加熱後、被覆物が自己アニール化して、164HVの硬度値(彫刻には柔らかすぎる)になることが分かった。同じ濃度の添加剤を使用して硫酸浴で試験を繰り返した場合(硫酸銅五水和物210g/l、硫酸50g/l、塩化物75mg/l)、被覆物の硬度は100℃に加熱後安定した(どちらの場合も224HV)。

この実施例は、既存の添加剤はメタンスルホネート浴に使用するには適切でないことを示す。

【0038】

参照例B

硫酸銅五水和物210g/l、硫酸50g/l、塩化物イオン75mg/l、方法1で製造された生成物42mg/l(作用物質25mg/l)、Breox 50−A−225 100mg/l、(分子量が約1,200のエチレンオキシドとプロピレンオキシド(50/50)のランダム共重合体)を含むめっき浴が調製された。この組み合わせでめっきされた試験パネルは、硬度165HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0039】

この実施例は、本発明で開示される添加剤が、グラビアシリンダー製造用硫酸塩電解質に使用してもよいことを示す。

【0040】

実施例1

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法1で製造された生成物42g/l(作用物質25mg/l)、及びBreox 50−A−225 100mg/lが加えられた。この組み合わせでめっきされた試験パネルは、硬度165HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0041】

実施例2

実施例1の浴に、2‐メルカプトチアゾリン3mg/lを加えた。これにより、被覆物の硬度が220HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0042】

実施例3

下記構造を有する化合物が下記方法で作製された。

ナトリウム3‐(エチルスルファニル)プロパン‐1‐スルホネート

【化2】

配合

ナトリウム 3‐メルカプトプロパン‐1‐スルホネート 31.67g

水酸化ナトリウム 7.25g

水 86.8 g

ブロモエタン 19.75g

メタンスルホン酸70%w/w 1.10g

【0043】

方法2

水酸化ナトリウム及び3−メルカプトプロパン−1−スルホネートを水40gに溶解し、加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を60℃に加熱した。温度を60〜70℃に保ちながら、ブロモエタンを滴下ロートから液滴で3時間かけて加えた。

ブロモエタンを完全に加えた後、残った水が冷える間に、混合物が冷える前に温度をゆっくりと105℃に上げて1時間保ち、メタンスルホン酸を加えた。

pH6の生成粗液は、目的生成物溶液の25重量%であり、副産物として臭化ナトリウムを含んでいた。

粗生成物のサンプルを次のように精製した:小過剰の銀メタンスルホネートを加えることで臭化物イオンが沈殿し、溶液を濾過した。そして、濾過を繰り返す前に、過剰な銀イオンの沈殿を濾過するために、小過剰の塩化ナトリウムを加えた。濁りのない最終生成物は、生成物であるメタンスルホン酸ナトリウム、及び少量の塩化ナトリウムを含む溶液であった。

精製物は、未反応ナトリウム 3‐メルカプトプロパン‐1‐スルホネートと臭化物イオンを実質的に含んでいない。

【0044】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法2で製造された生成物100g/l(作用物質25mg/l)、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lが加えられた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0045】

実施例4

下記構造を有する化合物が下記方法で作製された。

ナトリウム 3‐[(2‐ヒドロキシエチル)スルファニル]プロパン‐1‐スルホネート

【化3】

配合

チオジグリコール 21.8g

水酸化ナトリウム 11.2g

水 32.9g

プロパンスルトン 34.1g

【0046】

方法3

水酸化ナトリウムを水に溶解し、チオジグリコールを加えた。そして、混合物を加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を55℃に加熱した。温度を約60℃に保ちながら、プロパンスルトンを滴下ロートから液滴で1.5時間かけて加えた。

プロパンスルトンを完全に加えた後、混合物が冷える前に、更に2時間、温度を60℃に保った。粗生成物は、目的生成物溶液の約60重量%であった。

粗生成物のサンプルを次のように精製した:水の大部分を60℃で適度な真空下で回転蒸発機により除去した。濾過前に乾燥生成物をエタノール内でよくすりつぶした。回収した固体を再度エタノールで洗浄し、最終的に濾過前にジエチルエーテルで洗浄した。そして、湿った粉末を乳棒と乳鉢で微細な粉末にすりつぶす前に110℃で2時間オーブンに置いた。そして、乾燥、分離された生成物は、残留チオジグリコールを実質的に含んでいない。

【0047】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法3で製造された精製物25mg/l、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lが加えられた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0048】

実施例5

下記構造を有する化合物が下記方法で作製された。

ジナトリウム 3,3’‐(ブタン‐1,4‐ジイルジスルファンジイル)プロパン‐1‐スルホネート

【化4】

配合

ナトリウム 3‐メルカプトプロパン‐1‐スルホネート 37.8g

水酸化ナトリウム 8.6g

水 102.9g

1,4‐ジブロモブタン 23.3g

【0049】

方法4

水酸化ナトリウム及びナトリウム 3‐メルカプトプロパン‐1‐スルホネートを水50.9に溶解し、加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を90℃に加熱した。温度を90〜100℃に保ちながら、1,4‐ジブロモブタンを滴下ロートから液滴で3時間かけて加えた。

1,4‐ジブロモブタンを完全に加えた後、冷える前に、温度を100℃で更に1時間保った。冷却中、更に水52gを加え生成物の沈殿を防いだ。

70%メタンスルホン酸約0.5gで生成粗液をpH7に調製した。粗生成物は、目的成生物を約21重量%含み、また、副産物として臭化ナトリウムを含む。

粗生成物のサンプルを次のように精製した:小過剰の銀メタンスルホネートを加えることで臭化物イオンが沈殿し、溶液を濾過した。そして、濾過を繰り返す前に、過剰な銀イオンの沈殿を濾過するために、過剰の塩化ナトリウムを加えた。濁りのない最終生成物は、生成物であるメタンスルホン酸ナトリウム、及び少量の塩化ナトリウムを含む溶液であった。

精製物は、未反応ナトリウム 3‐メルカプトプロパン‐1‐スルホネートと臭化物イオンを実質的に含んでいない。

【0050】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法4で製造された精製物110mg/l(作用物質24mg/l)、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lを加えた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0051】

実施例6

下記構造を有する化合物が下記方法で作製された。

ジナトリウム 3,3’‐[オキシビス(エタン‐2,1‐ジイルスルファンジイル)]ジプロパン‐1‐スルホネート

【化5】

配合

2−メルカプトエチルエーテル 16.2g

水酸化ナトリウム 9.6g

水 43.5g

プロパンスルトン 30.1g

【0052】

方法5

水酸化ナトリウムを水16gに溶解し、2‐メルカプトエチルエーテルを加えた。そして、混合物を、加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を50℃に加熱した。温度を60〜70℃に保ちながら、プロパンスルトンを滴下ロートから液滴で1.5時間かけて加えた。生成物は沈殿物として形成された。

プロパンスルトンを完全に加えた後、更に2時間、温度を100℃に上げた。より高い温度で、生成物が完全に溶解し、濁りのない反応混合物を得る。

更に水27.5gを加え、混合物を冷却した。

濁りのない粗反応生成物は、約50重量%の目的生成物溶液であり、未反応ナトリウム 3‐メルカプト‐1‐プロパンスルホネートを実質的に含んでいない。

【0053】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法5で製造された生成物50g/l(作用物質25mg/l)、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lを加えた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0054】

特許請求の範囲は、ここに述べた本発明の包括的な特徴および特定の特徴の全て及び文言上入ると言われるかも知れない本発明の範囲の全ての陳述を包含する意図であることを理解すべきである。

【図面の簡単な説明】

【0055】

図面をより理解するために、添付の図面と関連して、次の記載を参照されたい。

【図1】図1は、メタンスルホネート及び硫酸塩電解質における含リン銅アノードの分極挙動を比較するグラフを示す。

【技術分野】

【0001】

本発明は、安定した硬度を有する銅層を提供する改良された銅層の形成方法に関する。

【背景技術】

【0002】

グラビア印刷は、印刷される画像が、彫刻可能な銅めっきシリンダー上に、通常、異なる深さにエッチングまたは彫刻された窪みからなる凹版法を使用する方法である。低粘性の溶剤インクが表面全体に用いられ、金属製ドクターブレードが過剰なインクを非印刷面から取り除く。一般的な方法は、彫刻が銅めっきシリンダー上で行われ、次に摩耗を最小限にするために、クロムめっきされる。

【0003】

彫刻の均一な品質を得るために、めっき銅堆積の硬度及び結晶構造が最も重要である。良好な彫刻は、一般的に、銅硬度が200ビッカース硬度(HV)を超える場合でのみ得られる。より低い値の場合、彫刻されたセルパターンが明確でなくなる。更に被覆物の硬度が240HVを超える場合、電子彫刻する間にシリンダーの彫刻に使用するダイヤモンド針の寿命が短くなる。これらの要因のため、めっきされた銅被覆物の硬度を所望の範囲内(200〜240HV)に制御することが重要である。

【0004】

適切な有機添加剤を使用することで、この硬度範囲内の「めっきしたとおりの」銅被覆物を作製することができるが、やがて、室温で被覆物が「自己アニール」し、銅被覆物の硬度は、概して、140〜170HVとなる。アニーリングとは、銅被覆物内での結晶の大きさ、きめ、微細変形(microdeformations)、及び転位の変化の結果として、銅堆積の硬度が経時的に低下する傾向である。また、めっき中のシリンダーの浸漬深さ(すなわち、部分浸漬、又は全体浸漬)は、被覆物が自己アニーリングに向かう傾向に影響を及ぼすことができる。

【0005】

以前は、特許文献1に記載されるように、部分浸漬したシリンダーにおける安定した硬度を形成するために使用されてきた有機添加剤の組み合わせ、及びシリンダーの完全浸漬には、特許文献2に記載される添加剤の組み合わせが使用されてきた。これらの発明に続いて、特許文献3は、硫酸銅系めっき電解質に、シリンダーを部分的に又は完全に浸漬して堆積させた銅の硬度を安定化する、アルコキシチオ化合物(アルコキシル化したチオジグリコールからなる)とスルホネート化した硫化ヒドロカルビル化合物との組み合わせを開示する。しかしながら、適切な銅被覆物を有する銅めっき被覆物を提供するために、依然として更なる進化が必要とされている。

【0006】

電子彫刻は、ダイヤモンド針で、毎秒4,000個ものインク受け窪みを形成することで、印刷画像を銅電気めっきしたシリンダーに転写する手段である。この技術は、彫刻の不良、高価な機器の損傷を防ぐために非常に一定した特性の銅被覆物を必要とする。堆積した銅は、団塊及び閉塞のない優れた延性、及び均一な硬度を有する均質でキメの細かい結晶構造を有することが重要である。針圧は所定のビッカース硬度に準拠して設定するため、硬度の調節及び均一性が重要な要素であり、もしこれが表面全体で均一でなければ、汚れ、又は被覆物の破れとなり、印刷の窪みの画定に悪影響を及ぼす。電子彫刻機の例としては、特許文献4及び5に記載され、本明細書中に参照によりその全体を援用する。

【0007】

グラビア、及び他の印刷シリンダーの加工で起こりうる他の問題は、シリンダー同士が同じ表面特性を有するシリンダーの製造が困難なことである。表面欠陥、例えば、粗さ、穴、又は硬すぎるもしくは柔らかすぎる領域等が彫刻誤差を生じ、再研磨、及び再めっきが必要となり、いずれもコスト高、かつ時間がかかることになる。

【0008】

上述のように、グラビア印刷シリンダーは、一部、又は全体を浸漬してめっきしてもよく、成膜速度は浸漬深さに対応する。浸漬深さを増すことで実現される重要な利点は、めっき時間の短縮であり、これは明らかに経済的な利点である。

【0009】

シリンダーを、一部、すなわち、直径の約30%を浸漬してめっきする場合、シリンダー全体を浸漬してめっきする場合に比べて、成膜特性は、カソード皮膜における電流の変動、及び組成の違いに影響される。いずれにしても、めっき浴は、浸漬深さに関して異なって作用することが知られている。これに関する主な問題は、アニーリングである。再結晶(アニーリング)の問題は、一部浸漬用に設計された浴を使用する場合に、シリンダー全体を浸漬する操作の特徴である。

【0010】

一部、完全に、又はほぼ完全にめっき浴に浸漬する間にめっきされるロール上に、電子彫刻に適切な均一な硬度と安定性のある銅層を形成するために使用できる酸性銅めっき方法が技術的に必要とされている。

【0011】

銅被覆物の安定した硬度の必要性に加えて、できるだけ早く銅被覆物をめっきすることが重要な要件である。硫酸銅電解質は、溶解度に限界があるため、被覆物の最大値に制限がある。銅メタンスルホネートは、硫酸銅よりも溶解性があり、電解質において、より高い銅濃度が可能であり、すなわち、より速いめっき速度が可能である。また、硫酸銅電解質は、加える最大アノード電流密度に限界がある。アノード電流密度の所定の閾値を越えると、アノード分極がプロセスの効果的な作用を妨げる。

【0012】

図1に示すように、メタンスルホネート電解質は、アノード分極しにくい。この図からわかるように、静止状態で含リン銅アノードは2.4A/dm2よりも大きい直流を維持しない一方で、メタンスルホネート電解質では、8.7A/dm2の直流が維持できる。しかしながら、メタンスルホネート電解質によるめっきは、めっき速度、及びアノード分極への耐性に関して多くの利点を有する一方で、被覆物の自己アニーリングの問題がある。更に、特許文献3に開示される添加剤の組み合わせは、メタンスルホネート浴における被覆物の自己アニーリングを防がないので、更に改良が必要である。

【0013】

本発明は、高速で、自己アニーリングのない安定した硬度の銅被覆物を作製する方法に関する。本発明は、特に、グラビアシリンダーに銅を高速で塗布することに関する。本発明は、また、安定した硬度の被覆物が必要である他の用途における高速銅めっきにも使用できる。

【0014】

【特許文献1】米国特許第4,334,966号明細書(Beach他)

【特許文献2】米国特許第4,781,801号明細書(Frisby)

【特許文献3】米国特許第5,417,841号明細書(Frisby)

【特許文献4】米国特許第4,450,486号明細書(Buechler)

【特許文献5】米国特許第6,348,979号明細書(Flannery他)

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、安定した硬度の銅めっき被覆物を提供することができる銅めっき浴を提供することである。

【0016】

本発明の他の目的は、高速めっき間に、自己アニーリングしない安定した硬度の胴被覆物を作製できる銅めっき浴を提供することである。

【0017】

本発明の他の目的は、部分浸漬、及び完全浸漬した印刷シリンダーを良好にめっきするために使用できる銅めっき浴を提供することである。

【課題を解決するための手段】

【0018】

第一の実施形態において、本発明は、印刷シリンダー上に銅層を形成する下記a)〜e)を含む銅めっき浴に関する。

a)銅イオン源

b)メタンスルホネートイオン源

c)塩化物イオン源

d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)

e)ポリエーテル化合物

【0019】

他の実施形態において、本発明は、安定した硬度を有する銅被覆物を作製するために高速で印刷シリンダー上に銅層を形成する方法に関し、方法は下記工程を含む:

a)i)〜iv)を含む銅めっき浴を準備する工程

i)銅イオン源

ii)メタンスルホネートイオン源

iii)塩化物イオン源

iv)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

v)ポリエーテル化合物

b)銅めっき浴中に印刷シリンダーを浸漬する工程、並びに

c)銅めっき浴中で印刷シリンダーを回転させながら銅めっき浴を介して電流を通す工程、

前記方法により印刷シリンダー上に銅を電解堆積させ、前記銅が安定した硬度を有する。

【発明を実施するための最良の形態】

【0020】

本発明の電気めっき浴は、銅イオン、メタンスルホネートイオン、及び塩化物イオンを含む。本発明の発明者等は、浴に式:R‐S‐R’‐SO3−を有する化合物をポリエーテルと塩化物イオンと組み合わせて含み、好ましくは、式H‐S‐R‐SO3−、又はR‐S‐S‐R’‐SO3−で表される化合物を除くことで、メタンスルホネート浴から安定した硬度の被覆物が製造できることを見出した。浴は、更に硬度を増すために、任意で、有機硫黄硬化剤も含む。本発明の発明者らは、また、本発明の添加剤の組み合わせが、特許文献3に記載するような従来の硫酸塩系溶液においても良好に作用することを見出した。

【0021】

第一実施形態において、本発明は、輪転グラビアシリンダー等の印刷シリンダー上に電解銅層を高速で形成する改良された方法に関し、得られた被覆物は高速彫刻に適した安定した硬度を有する。また、本発明は、電子彫刻に理想的に適した表面被覆となる独特なめっき浴配合の使用に関する。

【0022】

第一実施形態において、本発明は、印刷シリンダー上に銅層を形成する銅めっき浴に関し、前記銅めっき浴は、下記a)〜e)を含む。

a)銅イオン源

b)メタンスルホネートイオン源

c)塩化物イオン源

d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

e)ポリエーテル化合物

【0023】

銅イオン源は、好ましくは、銅メタンスルホネートであるが、他の銅イオン源もまた本発明の実施に使用でき、当業者に公知である。銅イオン源は、概して、約100g/l〜400g/l、より好ましくは、約200g/l〜260g/lの濃度でめっき浴に使用される。銅メタンスルホネートは、メタンスルホン酸に酸化銅(II)を溶解することで容易に製造される(他の経路、例えば、酸素又は過酸化水素等の酸化剤を使用するメタンスルホン酸に銅金属を溶解することで製造してもよい。)。

【0024】

「遊離」メタンスルホン酸もまた、浴の作用の修正に必要である。これは、約5g/l〜100g/l、より好ましくは、約25g/l〜50g/lの濃度で浴中に存在してもよい。メタンスルホネートイオン源は、好ましくは、メタンスルホン酸(またはその塩)である。

【0025】

また、浴中に塩化物イオンの存在が必要である。理論に制約されたくはないが、添加剤と組み合わせることでポリエーテル化合物の均一な吸着を確実にするために、このイオンの存在が必要であると考えられる。塩化物イオンは、めっき浴中に、10mg/l〜200mg/l、好ましくは、50mg/l〜100mg/lの濃度で存在すべきである。塩化物イオン源は、好ましくは、塩酸であるが、他の塩化物イオン源もまた本発明の実施に使用でき、当業者に公知である。

【0026】

有機硫黄化合物は、概して、約5mg/l〜500mg/lの濃度で浴組成中に存在する。カチオンX+は、好ましくは、水素、ナトリウム、カリウム、リチウム、及びこれらの1つ以上の組み合わせからなる群より選択され、より好ましくは、X+がナトリウムである。適切な有機硫黄化合物としては、例えば、ナトリウム 3‐[(2‐ヒドロキシプロピル)スルファニル]プロパン‐1‐スルホネート、ナトリウム 3‐(エチルスルファニル)プロパン‐1‐スルホネート、ナトリウム 3‐[(2‐ヒドロキシエチル)スルファニル]プロパン‐1‐スルホネート、ジナトリウム 3,3’‐(ブタン‐1,4‐ジイルジスルファンジイル)プロパン‐1‐スルホネート、及びジナトリウム 3,3‐[オキシビス(エタン‐2,1‐ジイルスルファンジイル)]ジプロパン‐1‐スルホネート等が挙げられるが、これらに限定されない。

【0027】

ポリエーテル化合物は、概して、約5mg/l〜5,000mg/l、好ましくは、約50mg/l〜500mg/lの範囲内の濃度で浴組成物中に存在する。好適な実施形態において、ポリエーテルは、式:HO(CH2CH2O)x(CH(CH3)CH2O)yHを有し、式中、xは0〜1,000、yは0〜5,000である。ただし、xとyのどちらも0のことはなく、x=0の場合、yは3〜12であり、y=0の場合、xは10〜1,000である。ポリエーテルは、好ましくは、分子量が少なくとも1,000であるブロック又はランダム共重合体である。より好ましくは、化合物はエチレンとプロピレンオキシド(50/50)のランダム共重合体である。

【0028】

本発明の一実施形態において、銅めっき浴は、また、濃度が約0.1mg/l〜10mg/lである複素環式有機硫黄化合物を含んでもよい。複素環式有機硫黄化合物は、例えば、2‐イミダゾリンチオン又は2‐メルカプトチアゾリンであるが、他の複素環式有機硫黄化合物もまた当業者に公知であり、本発明の実施に使用できる。

【0029】

他の実施形態において、本発明は、安定した硬度を有する銅被覆物を形成するために印刷シリンダー上に高速で銅層を形成する方法に関し、方法は、

a)i)〜iv)を含む銅めっき浴を準備する工程

i)銅イオン源、

ii)メタンスルホネートイオン源、

iii)塩化物イオン源、

iv)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物、

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

v)ポリエーテル化合物、

b)銅めっき浴中に印刷シリンダーを浸漬する工程、並びに

c)銅めっき浴中で印刷シリンダーを回転させながら銅めっき浴を介して電流を通す工程、これにより、印刷シリンダー上に銅が堆積し、銅が安定した硬度を有する。

【0030】

一実施形態において、印刷シリンダー全体が銅めっき浴に浸漬される。また、他の実施形態において、印刷シリンダーの一部が、例えば、印刷シリンダーの直径の3分の1の深さまで、銅めっき浴に浸漬される。

【0031】

めっき被覆物のビッカース硬度が、好ましくは、約200〜240HVである。

【0032】

本発明の方法及び組成物は、保存中も均一な硬度を有する銅被覆を作製する。更に、めっきは、めっき浴に一部、又は全体を浸漬することで行われてもよい。

【0033】

高速めっき、及びメタンスルホネート系銅電解質によって可能性のあるアノード分極が起こらないことの利点を実現するために、上記の添加剤のバランスを維持することが必要である。これは、自己アニーリングを防ぎ、且つ適切な硬度の被覆物を作製するためである。

【0034】

本発明の有機硫黄化合物は、様々な反応経路で合成されてもよい。好適な化合物は、以下の実施例で調製されるが、これに限定されない。

【実施例】

【0035】

方法1

機械的撹拌機、還流冷却器、及び温度制御を備える反応フラスコが必要である。

60%w/wナトリウム 3‐[(2‐ヒドロキシプロピル)スルファニル]プロパン−1−スルホネート水溶液100gの調製

【化1】

1.水37.2gを反応フラスコに入れる。

2.撹拌を始め、ナトリウム 3‐メルカプトプロパン‐1‐スルホネート(MPS)45.1gを加える。

3.47%w/w水酸化ナトリウム0.65gを加え、MPSが完全に溶解するまで撹拌する。

4.混合物を約45℃に加熱して、加熱を止める。

5.プロピレンオキシド16.2gをゆっくりと液滴で加え始める。発熱する。温度を50〜60℃に維持し、発熱を温度の維持に使用できるが、必要であれば、おだやかに加熱する。全てのプロピレンオキシドを加えるには数時間かかる。反応の終わりに向かって、発熱が弱まり、加熱が必要となる。

6.プロピレンオキシドを全て加える場合、混合物はゆっくりと65℃に加熱され、1時間保たれる。

7.2〜3時間かけて、温度を100〜105℃に上げ、プロピレンオキシドを確実に完全反応させる。この時間の間、プロピレンオキシドの還流が終るはずであり、水が環流し始める。この温度を1時間保つ(混合物の沸点は約105℃)。

8.室温に冷やし、反応混合物をメタンスルホン酸で中和する。

【0036】

参照例A

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン(塩酸として添加)80mg/lを含むめっき浴が調製される。この浴に、エトキシ化チオジグリコール(ルガルバン(登録商標)HS1000、BASF)80mg/l、Raschig SPS 20mg/l、及び2‐イミダゾリンチオン3mg/lを加えた。これは、自己アニールしない硫酸塩系電解質から被覆物を作製する添加剤の組み合わせである(特許文献3参照)。

【0037】

電解質から、2アンペアで15分間めっきすることでハルセル試験パネルを作製した。めっき後、被覆物の硬度を負荷50g、220HVで測定した。しかしながら、パネルを1時間、100℃に加熱後、被覆物が自己アニール化して、164HVの硬度値(彫刻には柔らかすぎる)になることが分かった。同じ濃度の添加剤を使用して硫酸浴で試験を繰り返した場合(硫酸銅五水和物210g/l、硫酸50g/l、塩化物75mg/l)、被覆物の硬度は100℃に加熱後安定した(どちらの場合も224HV)。

この実施例は、既存の添加剤はメタンスルホネート浴に使用するには適切でないことを示す。

【0038】

参照例B

硫酸銅五水和物210g/l、硫酸50g/l、塩化物イオン75mg/l、方法1で製造された生成物42mg/l(作用物質25mg/l)、Breox 50−A−225 100mg/l、(分子量が約1,200のエチレンオキシドとプロピレンオキシド(50/50)のランダム共重合体)を含むめっき浴が調製された。この組み合わせでめっきされた試験パネルは、硬度165HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0039】

この実施例は、本発明で開示される添加剤が、グラビアシリンダー製造用硫酸塩電解質に使用してもよいことを示す。

【0040】

実施例1

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法1で製造された生成物42g/l(作用物質25mg/l)、及びBreox 50−A−225 100mg/lが加えられた。この組み合わせでめっきされた試験パネルは、硬度165HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0041】

実施例2

実施例1の浴に、2‐メルカプトチアゾリン3mg/lを加えた。これにより、被覆物の硬度が220HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0042】

実施例3

下記構造を有する化合物が下記方法で作製された。

ナトリウム3‐(エチルスルファニル)プロパン‐1‐スルホネート

【化2】

配合

ナトリウム 3‐メルカプトプロパン‐1‐スルホネート 31.67g

水酸化ナトリウム 7.25g

水 86.8 g

ブロモエタン 19.75g

メタンスルホン酸70%w/w 1.10g

【0043】

方法2

水酸化ナトリウム及び3−メルカプトプロパン−1−スルホネートを水40gに溶解し、加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を60℃に加熱した。温度を60〜70℃に保ちながら、ブロモエタンを滴下ロートから液滴で3時間かけて加えた。

ブロモエタンを完全に加えた後、残った水が冷える間に、混合物が冷える前に温度をゆっくりと105℃に上げて1時間保ち、メタンスルホン酸を加えた。

pH6の生成粗液は、目的生成物溶液の25重量%であり、副産物として臭化ナトリウムを含んでいた。

粗生成物のサンプルを次のように精製した:小過剰の銀メタンスルホネートを加えることで臭化物イオンが沈殿し、溶液を濾過した。そして、濾過を繰り返す前に、過剰な銀イオンの沈殿を濾過するために、小過剰の塩化ナトリウムを加えた。濁りのない最終生成物は、生成物であるメタンスルホン酸ナトリウム、及び少量の塩化ナトリウムを含む溶液であった。

精製物は、未反応ナトリウム 3‐メルカプトプロパン‐1‐スルホネートと臭化物イオンを実質的に含んでいない。

【0044】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法2で製造された生成物100g/l(作用物質25mg/l)、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lが加えられた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0045】

実施例4

下記構造を有する化合物が下記方法で作製された。

ナトリウム 3‐[(2‐ヒドロキシエチル)スルファニル]プロパン‐1‐スルホネート

【化3】

配合

チオジグリコール 21.8g

水酸化ナトリウム 11.2g

水 32.9g

プロパンスルトン 34.1g

【0046】

方法3

水酸化ナトリウムを水に溶解し、チオジグリコールを加えた。そして、混合物を加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を55℃に加熱した。温度を約60℃に保ちながら、プロパンスルトンを滴下ロートから液滴で1.5時間かけて加えた。

プロパンスルトンを完全に加えた後、混合物が冷える前に、更に2時間、温度を60℃に保った。粗生成物は、目的生成物溶液の約60重量%であった。

粗生成物のサンプルを次のように精製した:水の大部分を60℃で適度な真空下で回転蒸発機により除去した。濾過前に乾燥生成物をエタノール内でよくすりつぶした。回収した固体を再度エタノールで洗浄し、最終的に濾過前にジエチルエーテルで洗浄した。そして、湿った粉末を乳棒と乳鉢で微細な粉末にすりつぶす前に110℃で2時間オーブンに置いた。そして、乾燥、分離された生成物は、残留チオジグリコールを実質的に含んでいない。

【0047】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法3で製造された精製物25mg/l、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lが加えられた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0048】

実施例5

下記構造を有する化合物が下記方法で作製された。

ジナトリウム 3,3’‐(ブタン‐1,4‐ジイルジスルファンジイル)プロパン‐1‐スルホネート

【化4】

配合

ナトリウム 3‐メルカプトプロパン‐1‐スルホネート 37.8g

水酸化ナトリウム 8.6g

水 102.9g

1,4‐ジブロモブタン 23.3g

【0049】

方法4

水酸化ナトリウム及びナトリウム 3‐メルカプトプロパン‐1‐スルホネートを水50.9に溶解し、加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を90℃に加熱した。温度を90〜100℃に保ちながら、1,4‐ジブロモブタンを滴下ロートから液滴で3時間かけて加えた。

1,4‐ジブロモブタンを完全に加えた後、冷える前に、温度を100℃で更に1時間保った。冷却中、更に水52gを加え生成物の沈殿を防いだ。

70%メタンスルホン酸約0.5gで生成粗液をpH7に調製した。粗生成物は、目的成生物を約21重量%含み、また、副産物として臭化ナトリウムを含む。

粗生成物のサンプルを次のように精製した:小過剰の銀メタンスルホネートを加えることで臭化物イオンが沈殿し、溶液を濾過した。そして、濾過を繰り返す前に、過剰な銀イオンの沈殿を濾過するために、過剰の塩化ナトリウムを加えた。濁りのない最終生成物は、生成物であるメタンスルホン酸ナトリウム、及び少量の塩化ナトリウムを含む溶液であった。

精製物は、未反応ナトリウム 3‐メルカプトプロパン‐1‐スルホネートと臭化物イオンを実質的に含んでいない。

【0050】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法4で製造された精製物110mg/l(作用物質24mg/l)、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lを加えた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0051】

実施例6

下記構造を有する化合物が下記方法で作製された。

ジナトリウム 3,3’‐[オキシビス(エタン‐2,1‐ジイルスルファンジイル)]ジプロパン‐1‐スルホネート

【化5】

配合

2−メルカプトエチルエーテル 16.2g

水酸化ナトリウム 9.6g

水 43.5g

プロパンスルトン 30.1g

【0052】

方法5

水酸化ナトリウムを水16gに溶解し、2‐メルカプトエチルエーテルを加えた。そして、混合物を、加熱器、撹拌機、及び還流冷却器を備える反応フラスコに移した。混合物を50℃に加熱した。温度を60〜70℃に保ちながら、プロパンスルトンを滴下ロートから液滴で1.5時間かけて加えた。生成物は沈殿物として形成された。

プロパンスルトンを完全に加えた後、更に2時間、温度を100℃に上げた。より高い温度で、生成物が完全に溶解し、濁りのない反応混合物を得る。

更に水27.5gを加え、混合物を冷却した。

濁りのない粗反応生成物は、約50重量%の目的生成物溶液であり、未反応ナトリウム 3‐メルカプト‐1‐プロパンスルホネートを実質的に含んでいない。

【0053】

銅メタンスルホネート250g/l、メタンスルホン酸30g/l、及び塩化物イオン80mg/l(塩酸として添加)を含むめっき浴が調製された。この浴に、方法5で製造された生成物50g/l(作用物質25mg/l)、プルリオール P600(ポリプロピレングリコール MW 600)100mg/l、及び2‐メルカプトチアゾリン3mg/lを加えた。この組み合わせでめっきされた試験パネルは、硬度210HVとなり、1時間、100℃に加熱して自己アニールしなかった。

【0054】

特許請求の範囲は、ここに述べた本発明の包括的な特徴および特定の特徴の全て及び文言上入ると言われるかも知れない本発明の範囲の全ての陳述を包含する意図であることを理解すべきである。

【図面の簡単な説明】

【0055】

図面をより理解するために、添付の図面と関連して、次の記載を参照されたい。

【図1】図1は、メタンスルホネート及び硫酸塩電解質における含リン銅アノードの分極挙動を比較するグラフを示す。

【特許請求の範囲】

【請求項1】

印刷シリンダー上に銅層を形成する銅めっき浴であって、前記銅めっき浴は、

a)銅イオン源

b)メタンスルホネートイオン源

c)塩化物イオン源

d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

e)ポリエーテル化合物

を含むことを特徴とする印刷シリンダー上に銅層を形成する銅めっき浴。

【請求項2】

銅イオン源が、銅メタンスルホネートである請求項1に記載の銅めっき浴。

【請求項3】

銅イオン源が、約100〜400g/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項4】

メタンスルホネートイオン源が、メタンスルホン酸である請求項1に記載の銅めっき浴。

【請求項5】

メタンスルホネートイオン源が、約5〜100g/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項6】

塩化物イオン源が、約10〜200mg/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項7】

有機硫黄化合物が、約5〜500mg/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項8】

ポリエーテル化合物が、約5〜5,000mg/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項9】

約0.1〜10mg/lの複素環有機硫黄化合物を更に含む請求項1に記載の銅めっき浴。

【請求項10】

複素環有機硫黄化合物が、2‐イミダゾリンチオン又は2‐メルカプトチアゾリンである請求項9に記載の銅めっき浴。

【請求項11】

有機硫黄化合物中のX+が、水素、ナトリウム、カリウム、リチウム、及びこれらの1つ以上の組み合わせからなる群より選択される請求項1に記載の銅めっき浴。

【請求項12】

X+がナトリウムである請求項11に記載の銅めっき浴。

【請求項13】

有機硫黄化合物が、ナトリウム 3‐[(2‐ヒドロキシプロピル)スルファニル]プロパン‐1‐スルホネート、ナトリウム 3‐(エチルスルファニル)プロパン‐1‐スルホネート、ナトリウム 3‐[(2‐ヒドロキシエチル)スルファニル]プロパン‐1‐スルホネート、ジナトリウム 3,3’‐(ブタン‐1,4‐ジイルジスルファンジイル)プロパン‐1‐スルホネート、及びジナトリウム 3,3‐[オキシビス(エタン‐2,1‐ジイルスルファンジイル)]ジプロパン‐1‐スルホネートからなる群より選択される請求項11に記載の銅めっき浴。

【請求項14】

ポリエーテルが、下記式を有する請求項1に記載の銅めっき浴。

HO(CH2CH2O)X(CH(CH3)CH2O)yH

式中、xは0〜1,000、yは0〜5,000である。ただし、xとyのどちらも0のことはなく、x=0の場合、yは3〜12であり、y=0の場合、xは10〜1,000である。

【請求項15】

ポリエーテルが、少なくとも分子量1,000を有するブロック共重合体又はランダム共重合体である請求項14に記載の銅めっき浴。

【請求項16】

化合物が、エチレンとプロピレンオキシド(50/50)のランダム共重合体である請求項15に記載の銅めっき浴。

【請求項17】

安定した硬度を有する銅被覆物を作製するために高速で印刷シリンダー上に銅層を形成する方法であって、前記方法は、

a)i)〜iv)を含む銅めっき浴を準備する工程

i)銅イオン源

ii)メタンスルホネートイオン源

iii)塩化物イオン源

iv)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

v)ポリエーテル化合物

b)銅めっき浴中に印刷シリンダーを浸漬する工程、並びに

c)銅めっき浴中で印刷シリンダーを回転させながら銅めっき浴を介して電流を通す工程、

を含み、これにより印刷シリンダー上に銅を電解堆積させ、前記銅が安定した硬度を有することを特徴とする安定した硬度を有する銅被覆物を作製するために高速で印刷シリンダー上に銅層を形成する方法。

【請求項18】

印刷シリンダー全体が銅めっき浴に浸漬される請求項17に記載の方法。

【請求項19】

印刷シリンダーの一部が銅めっき浴に浸漬される請求項17に記載の方法。

【請求項20】

めっき被覆物のビッカース硬度が200〜240HVである請求項17に記載の方法。

【請求項1】

印刷シリンダー上に銅層を形成する銅めっき浴であって、前記銅めっき浴は、

a)銅イオン源

b)メタンスルホネートイオン源

c)塩化物イオン源

d)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

e)ポリエーテル化合物

を含むことを特徴とする印刷シリンダー上に銅層を形成する銅めっき浴。

【請求項2】

銅イオン源が、銅メタンスルホネートである請求項1に記載の銅めっき浴。

【請求項3】

銅イオン源が、約100〜400g/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項4】

メタンスルホネートイオン源が、メタンスルホン酸である請求項1に記載の銅めっき浴。

【請求項5】

メタンスルホネートイオン源が、約5〜100g/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項6】

塩化物イオン源が、約10〜200mg/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項7】

有機硫黄化合物が、約5〜500mg/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項8】

ポリエーテル化合物が、約5〜5,000mg/lの濃度で浴組成物中に存在する請求項1に記載の銅めっき浴。

【請求項9】

約0.1〜10mg/lの複素環有機硫黄化合物を更に含む請求項1に記載の銅めっき浴。

【請求項10】

複素環有機硫黄化合物が、2‐イミダゾリンチオン又は2‐メルカプトチアゾリンである請求項9に記載の銅めっき浴。

【請求項11】

有機硫黄化合物中のX+が、水素、ナトリウム、カリウム、リチウム、及びこれらの1つ以上の組み合わせからなる群より選択される請求項1に記載の銅めっき浴。

【請求項12】

X+がナトリウムである請求項11に記載の銅めっき浴。

【請求項13】

有機硫黄化合物が、ナトリウム 3‐[(2‐ヒドロキシプロピル)スルファニル]プロパン‐1‐スルホネート、ナトリウム 3‐(エチルスルファニル)プロパン‐1‐スルホネート、ナトリウム 3‐[(2‐ヒドロキシエチル)スルファニル]プロパン‐1‐スルホネート、ジナトリウム 3,3’‐(ブタン‐1,4‐ジイルジスルファンジイル)プロパン‐1‐スルホネート、及びジナトリウム 3,3‐[オキシビス(エタン‐2,1‐ジイルスルファンジイル)]ジプロパン‐1‐スルホネートからなる群より選択される請求項11に記載の銅めっき浴。

【請求項14】

ポリエーテルが、下記式を有する請求項1に記載の銅めっき浴。

HO(CH2CH2O)X(CH(CH3)CH2O)yH

式中、xは0〜1,000、yは0〜5,000である。ただし、xとyのどちらも0のことはなく、x=0の場合、yは3〜12であり、y=0の場合、xは10〜1,000である。

【請求項15】

ポリエーテルが、少なくとも分子量1,000を有するブロック共重合体又はランダム共重合体である請求項14に記載の銅めっき浴。

【請求項16】

化合物が、エチレンとプロピレンオキシド(50/50)のランダム共重合体である請求項15に記載の銅めっき浴。

【請求項17】

安定した硬度を有する銅被覆物を作製するために高速で印刷シリンダー上に銅層を形成する方法であって、前記方法は、

a)i)〜iv)を含む銅めっき浴を準備する工程

i)銅イオン源

ii)メタンスルホネートイオン源

iii)塩化物イオン源

iv)式:R‐S‐R’‐SO3‐X+、又はX+‐O3S‐R’‐S‐R‐S‐R’‐SO3‐X+を有する有機硫黄化合物

(式中、Rはアルキル、ヒドロキシアルキル、又はアルキルエーテル、R’はC2‐C4アルキル基、及びX+はカチオンである。)、及び

v)ポリエーテル化合物

b)銅めっき浴中に印刷シリンダーを浸漬する工程、並びに

c)銅めっき浴中で印刷シリンダーを回転させながら銅めっき浴を介して電流を通す工程、

を含み、これにより印刷シリンダー上に銅を電解堆積させ、前記銅が安定した硬度を有することを特徴とする安定した硬度を有する銅被覆物を作製するために高速で印刷シリンダー上に銅層を形成する方法。

【請求項18】

印刷シリンダー全体が銅めっき浴に浸漬される請求項17に記載の方法。

【請求項19】

印刷シリンダーの一部が銅めっき浴に浸漬される請求項17に記載の方法。

【請求項20】

めっき被覆物のビッカース硬度が200〜240HVである請求項17に記載の方法。

【図1】

【公表番号】特表2009−533555(P2009−533555A)

【公表日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2009−505355(P2009−505355)

【出願日】平成19年1月5日(2007.1.5)

【国際出願番号】PCT/US2007/000395

【国際公開番号】WO2007/120365

【国際公開日】平成19年10月25日(2007.10.25)

【出願人】(591069732)マクダーミッド インコーポレーテッド (38)

【氏名又は名称原語表記】MACDERMID,INCORPORATED

【Fターム(参考)】

【公表日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成19年1月5日(2007.1.5)

【国際出願番号】PCT/US2007/000395

【国際公開番号】WO2007/120365

【国際公開日】平成19年10月25日(2007.10.25)

【出願人】(591069732)マクダーミッド インコーポレーテッド (38)

【氏名又は名称原語表記】MACDERMID,INCORPORATED

【Fターム(参考)】

[ Back to top ]