厚板の鋼板や鋼管の狭開先溶接方法

【課題】開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にする溶接技術を提供すること。

【解決手段】被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

【解決手段】被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、深溶け込み活性剤を塗布して行う溶接方法に関する。さらには、板厚が厚く開先を狭くした狭開先溶接に関する溶接方法である。

【背景技術】

【0002】

厚板の鋼板や鋼管の裏波溶接へ狭開先(ナローギャップ・狭隘開先)を採用すると生産性を大幅に改善出来るため、狭開先技術は広く用いられており、その開先形状・寸法は溶接結果を左右する重要な要因の一つである。

【0003】

そして、従来より狭開先溶接を行う場合、図3(1)、(2)に示すように開先ルート部は円形か矩形に加工する必要がある。この加工には、バイト等による機械加工が要求される。この際、施工物が小さい鋼板や鋼管であれば機械加工も可能であるが、板厚が厚い場合や鋼板寸法が大型の場合、例えばプラントに使用される円筒形の圧力容器等においてはその直径が6mにもなる場合があり、このような場合の開先加工においては機械加工が困難となる。仮に可能であっとしても、開先加工の準備期間と加工時間を考えると、長時間及び莫大なコストを要するため狭開先溶接のメリットを大きく損ねることになる。

【0004】

また、開先加工手段としてはガス切断があるが、ガス切断は直線加工しかできないため狭開先加工をすることが出来ない。さらに、もしガス切断で鋼板を切断するとその端面は直線となり、2枚の鋼板を合わせると接合部はV字形状となり裏波溶接は出来ないことになる。また、ギャップをあけても溶接することは困難である。

【0005】

その一方、溶接技術に関しては、より深い溶け込みを得られる深溶け込み活性剤(フラックス)が開発されてきており、また、狭開先の溶接を効率よく行うことが出来る狭開先溶接装置が開発されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実用新案登録第3139345号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にする溶接技術を提供するものである。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明の裏波溶接方法は、被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

また、裏波溶融金属の酸化防止と溶融金属の落下防止のため裏当材又は不活性ガスで保護することが好適である。

【0009】

さらに、前記目的を達成するため、本発明の溶接方法は、被溶接物である2枚の鋼板又は円筒形容器の突合せ溶接を両側開先加工して狭開先溶接を行う場合において、ガス切断又はプラズマ切断で開先加工する工程と、中央部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布する工程と、継手部表面をアーク溶接する工程と、その後裏側から矩形状インサートの開先内裏面に深溶け込み活性剤を塗布する工程と、継手部裏面をアーク溶接する工程からなる。

また、表面側から形成した溶融接合部と裏面側から形成した溶融接合部は板厚の中央部で重なり合っていることが好適である。

【0010】

また、前記2つの溶接方法におけるアーク溶接が、偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置によるTIG溶接により行われることが好適である。

【0011】

また、前記2つの溶接方法において、被溶接物である対象鋼材はステンレスまたは低炭素鋼であることが好適であり、開先の角度は2°〜10°が好ましい。

【0012】

前述のように、本発明は、開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要としないものである。ガス切断で鋼板を切断するとその端面は直線となるが、この間に矩形状インサートを挟み込み仮付溶接して継手部を形成し、深溶け込み活性剤を塗布し、アーク溶接、好ましくはTIG溶接を行うものである。深溶け込み活性剤を使用するのは、本願のような厚板の鋼板や鋼管の狭開先溶接には、矩形状インサートに十分な厚みが必要とされるからである。

これにより、開先加工に機械加工を必要とせず、極めて効率的に溶接を行うことができるものである。

【0013】

ここで使用する深溶け込み活性剤は、市販の深溶け込み活性剤のうち品質が高く深い溶け込みを得られるものであればよい。現在でも8mm程度の溶け込み溶接が可能な深溶け込み活性剤が販売されており、そのような8mm以上の溶け込みが可能な活性剤を使用しても本願の目的を達成できるが、特に愛知産業株式会社が市販している深溶け込み活性剤(商品名:PATIG−SA)を利用すると最大12mmまで溶け込み溶接が可能であり、本願の目的を最も効率的に達成することができる。旧来の溶け込み活性剤を利用した手動TIG溶接と深溶け込み活性剤(商品名:PATIG−SA)を利用した自動溶接との比較を以下に示す。

【0014】

【0015】

また、深溶け込み活性剤塗布後の溶接方法としては、市販の種々の狭開先溶接装置により、TIG溶接等のアーク溶接を利用して行う。しかしながら、厚板に矩形状インサートを挟み込み、その部分に適切に溶接するには、未だ大変な労力と時間を必要とする。

【0016】

そこで、偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置、特に出願人が開発した、実用新案登録第3139345号公報に示す偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置(以下複合ウィービング装置という。)を使用することが最も好適である。これにより、極めて短時間で適切な箇所に溶接を行うことができ、本願の方法の効果を最大限に発揮することができる。

【0017】

当該実用新案登録第3139345号に示されている狭開先TIG溶接装置は、 (1)狭開先の内で回転させワイヤを溶融させる電極であって、当該電極は30°〜45°の角度で研磨した偏芯形状の電極であること、(2)また、溶接進行方向を基準として前記偏芯形状の電極の前方及び後方から送給される2つのワイヤを有すること、(3)又、前記2つのワイヤにおいて、偏芯形状の電極の前方から送給されるワイヤが加熱され、後方から送給されるワイヤは加熱しないで送給されるワイヤであること、(4)又、前記2つのワイヤにおいて、偏芯形状の電極の前方から送給されるワイヤ及び後方から送給されるワイヤの両方のワイヤが加熱して送給されるワイヤであること、(5)又、狭開先の巾と偏芯形状の電極径の大きさの組合せによって、偏芯形状の電極の回転角度が開先中心に電極先端が指向している位置を基準として、±45°〜±90°であること、(6)又、偏芯形状の電極を左右に回転させる時に金属側壁の両端において、停止させると同時に流す電流と、溶接進行方向に対して反対方向に移動させる時に流す電流が異なった電流であること、(7)さらに、偏芯形状の電極を保持するTIGトーチが偏芯形状の電極外径に対し同心円の内径が+1.0〜1.8mm大きく、かつ当該外径角度が18°〜22°の円錐形状のノズルを有し、さらにその外側にもうひとつのガスノズルを持ち、その内側の円錐角度が12°〜16°であるTIGトーチ先端形状を有し、それぞれの空隙に流量の異なる不活性ガスを流す当該空隙を有すること、を特徴とする溶接装置である。

【0018】

上記複合ウィービング装置を使用した場合は、2つのオシレート制御をもつことを利用し平行ウィービングと回転ウィービングを同期を取りながら複合ウィービング式回転偏芯電極ナローギャップ溶接法を使用することで超極厚のナローギャップ溶接を容易に解決することができる。

即ち、ルート部裏波溶接から板厚70mmまでは偏芯電極を回転させて溶接を行い、板厚70mm以上では偏芯電極ウィービングと平行ウィービングを同期させて複合ウィービングで溶接をする方法を採用する。

即ち、開先中央部分ではトーチ本体が平行ウィービングを行い両端停止時には偏芯電極は側壁にアークを発生させて充分溶け込みを確保することができる。(図4(2)に示す通り。)

この場合の各パラメータ波形は図5に示す。又ウィービング軌跡は図6の通りである。この複合ウィービング回転偏芯電極ナローギャップ溶接でもセンターガス及びシールドガスが電極先端から43mm及び71mmに位置しており充分なシールド効果を発揮する。

【0019】

このように、複合ウィービング装置を利用してTIG溶接することで、両側の厚板と矩形状インサート接合部に適切にアークを向けることが出来るので、溶接が極めて短時間に容易に行うことが可能であり、また活性剤の効果で裏波溶接をすることが出来るものである。

【0020】

また、矩形型インサートの厚みが厚くなれば裏当材で支える必要がある。またステンレス鋼に関しては不活性ガス(アルゴン)で酸化防止をすることで健全なる溶接金属を確保することが出来る。

【0021】

板厚がさらに厚くなり両側開先を採用する場合、板厚の中央部に矩形状インサートを挟み仮付け溶接を行う。この場合、裏波溶接をしないで深溶け込み活性剤の能力を利用し両側から溶接することで、重なる溶け込みを確保することを利用することが出来るので、矩形状インサートの厚みを最大18mmまで厚くすることが出来る。

【0022】

溶接電流・電圧・溶接速度等の溶接条件については、板厚・素材・使用する深溶け込み活性剤・溶接機械によりそれぞれ異なるものであり、それぞれの条件に合わせて適宜設定すればよいものである。

本発明の具体的溶接条件の例として、片側、即ち開先内表面の裏波溶接の試験記録(溶接条件)を一例として下記表に示す。なお、鋼板厚19mm、矩形状インサート9mm(幅)X3mm(厚)、特願2008−232932に記載の深溶け込み活性剤(PATIGーSA)、溶接装置には複合ウィービング装置を使用した溶接である。

【0023】

【0024】

このように、矩形状インサートを1パスで溶接することができ、厚板の鋼板や鋼管の狭開先溶接の効率が飛躍的に向上したものである。

なお、矩形状インサートの両側から溶接を行う場合も上記表と類似の溶接条件で行うことができる。

【発明の効果】

【0025】

開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にすることが出来る。

【図面の簡単な説明】

【0026】

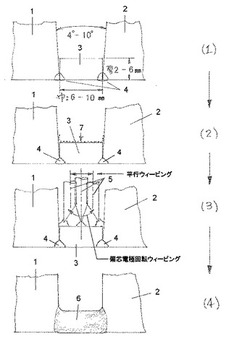

【図1】図1(1)〜(4)は本発明の裏波溶接方法を示す図であり、図1(1)は矩形状インサートが鋼板間の下部に挟まれ仮付溶接されている状態を示す図であり、図1(2)は矩形状インサートの開先内表面に深溶け込み活性剤が塗布されている状態を示す図であり、図1(3)は複合ウィービング装置を使ってTIG溶接を行っている状態を示す図であり、図1(4)は裏波溶接が完了した状態を示している。

【図2】図2(1)〜(5)は、表面側と裏面側、即ち両側への溶接を示す図であり、図2(1)は、矩形状インサートが鋼板間の中央部に挟まれ仮付溶接されている状態を示す図であり、図2(2)は、矩形状インサートの開先内表面に深溶け込み活性剤が塗布されている状態を示す図であり、図2(3)は矩形状インサートの開先内表面(継手部表面)に溶接が行われた状態を示す図であり、図2(4)は、矩形状インサートの開先内裏面に深溶け込み活性剤が塗布されている状態を示す図であり、図2(5)は、矩形状インサートの開先内裏面(継手部裏面)に溶接が行われた状態を示す図である。

【図3】図3(1)、(2)は従来の狭開先の開先形状を示す図であり、図3(1)はU形開先を示す図であり、図3(2)はH形開先を示す図である。

【図4】図4(1)、(2)は偏芯電極を回転させることでナローギャップ側壁に直接アークを発生させ溶け込み不良のない溶接を確保する溶接方法を示す図であり、図4(1)は板厚が25mm〜80mmの場合を示す図であり、図4(2)は板厚が80mm〜300mmの場合を示す図である。

【図5】各パラメータの波形を示す図である。

【図6】ウィービングの軌跡を示す図である。

【発明を実施するための形態】

【0027】

本発明の実施の形態の一例を図面にしたがって説明する。

【0028】

図1(1)〜(4)は、本発明の裏波溶接方法を示す図である。図1が示すように、被溶接物1、2はガス切断又はプラズマ切断により直線上の開先となっている。

図1(1)は、開先角度が4°〜10°であって、継手部に幅6〜10mm、厚さ2〜6mmの矩形状インサート3が鋼板間の下部に挟まれ、外れたりしないように外側から仮付溶接4され、継手部を形成した状態を示している。

【0029】

図1(2)は、矩形状インサート3の開先内表面に深溶け込み活性剤(フラックス)7が塗布されている状態を示している。当該図が示すように、深溶け込み活性剤7は少なくとも矩形状インサート3の開先内表面に塗布されることが必要であるが、好ましくは被溶接物1,2との接合部周囲まで塗布される。

【0030】

図1(3)は、複合ウィービング装置の偏芯電極5の回転によりTIG溶接を行っている状態を示しており、上部直線の矢印は平行ウィービングの方向を、下部の半円形の曲線の矢印は偏芯電極回転ウィービングの方向を示している。

【0031】

図1(4)は、裏波溶接が完了した状態を示している。又、図番号6は溶接接合部(溶接された部分)を示す。

【0032】

図2(1)〜(5)は、表側(表面側)、裏側(裏面側)、即ち両側(両面)への溶接(TIG溶接)を示す図であり、図2(1)は、被溶接物1、2の厚さが40〜250mmまたはそれ以上に厚い場合で、開先角度が2°〜10°であって、幅6〜12mm、厚み6〜18mmの矩形状インサート3が中央部で挟まれ仮付溶接4されている状態を示している。

なお、矩形状インサート3を中央部で挟み両側から狭開先溶接を行えるように、被溶接物1,2はガス切断又はプラズマ切断により表裏両側から直線的に加工されている。

【0033】

図2(2)は、矩形状インサート3の開先内表面(表側)に深溶け込み活性剤7が塗布されている状態を示している。

【0034】

図2(3)は、図1(3)と同様に複合ウィービング装置の偏芯電極5の回転によりを使ってTIG溶接を行った結果(図4、5、6参照)、矩形状インサート3の開先内表側の溶接が完了したことを示している図である。

【0035】

図2(4)は、矩形状インサート3の開先内裏面(裏側)に深溶け込み活性剤7が塗布されている状態を示している。

【0036】

図2(5)は、矩形状インサート3の開先内表面及び裏面にTIG溶接が行われた状態を示している図である。当該図で示すように、表面側から形成した溶融接合部6と裏面側から形成した溶融接合部6は板厚の中央部で重なり合っている。

【0037】

図3(1)、(2)は従来の狭開先(ナローギャップ)の開先形状を示す図であり、図3(1)は被溶接物の厚さ40〜200mm、開先角度4°〜10°、ルート半径R4〜R10、ルート面14〜2,0mm、ギャップ0+1、0mmであるU形開先を示す図である。

【0038】

図3(2)は、被溶接物の厚さ40〜250mm、開先角度4〜°10°、ルート半径R4〜R10、ルート面14〜2,0mmであるH形開先を示す図である。

【0039】

図4(1)、(2)は偏芯電極5を回転させることでナローギャップ側壁(被溶接物)1、2に直接アークを発生させ溶け込み不良のない溶接を確保する溶接方法である。

【0040】

図4(1)は板厚が25mm〜80mmの場合であって、ダブルフラックス(二重集束)トーチから電極のみを突き出して電極を回転させるナローギャップ溶接法を採用する。開先角度は6〜20mmであり、偏芯電極5が±45°回転する状態を示している。

【0041】

図4(2)は板厚が80mm〜300mmの場合であって、開先角度が20mm以上の場合であり、偏芯電極5が±90°回転する状態を示している。

【符号の説明】

【0042】

1・2 被溶接物

3 矩形状インサート

4 仮付溶接部

5 偏芯電極

6 溶接接合部

7 深溶け込み活性剤

【技術分野】

【0001】

本発明は、深溶け込み活性剤を塗布して行う溶接方法に関する。さらには、板厚が厚く開先を狭くした狭開先溶接に関する溶接方法である。

【背景技術】

【0002】

厚板の鋼板や鋼管の裏波溶接へ狭開先(ナローギャップ・狭隘開先)を採用すると生産性を大幅に改善出来るため、狭開先技術は広く用いられており、その開先形状・寸法は溶接結果を左右する重要な要因の一つである。

【0003】

そして、従来より狭開先溶接を行う場合、図3(1)、(2)に示すように開先ルート部は円形か矩形に加工する必要がある。この加工には、バイト等による機械加工が要求される。この際、施工物が小さい鋼板や鋼管であれば機械加工も可能であるが、板厚が厚い場合や鋼板寸法が大型の場合、例えばプラントに使用される円筒形の圧力容器等においてはその直径が6mにもなる場合があり、このような場合の開先加工においては機械加工が困難となる。仮に可能であっとしても、開先加工の準備期間と加工時間を考えると、長時間及び莫大なコストを要するため狭開先溶接のメリットを大きく損ねることになる。

【0004】

また、開先加工手段としてはガス切断があるが、ガス切断は直線加工しかできないため狭開先加工をすることが出来ない。さらに、もしガス切断で鋼板を切断するとその端面は直線となり、2枚の鋼板を合わせると接合部はV字形状となり裏波溶接は出来ないことになる。また、ギャップをあけても溶接することは困難である。

【0005】

その一方、溶接技術に関しては、より深い溶け込みを得られる深溶け込み活性剤(フラックス)が開発されてきており、また、狭開先の溶接を効率よく行うことが出来る狭開先溶接装置が開発されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実用新案登録第3139345号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にする溶接技術を提供するものである。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明の裏波溶接方法は、被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

また、裏波溶融金属の酸化防止と溶融金属の落下防止のため裏当材又は不活性ガスで保護することが好適である。

【0009】

さらに、前記目的を達成するため、本発明の溶接方法は、被溶接物である2枚の鋼板又は円筒形容器の突合せ溶接を両側開先加工して狭開先溶接を行う場合において、ガス切断又はプラズマ切断で開先加工する工程と、中央部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布する工程と、継手部表面をアーク溶接する工程と、その後裏側から矩形状インサートの開先内裏面に深溶け込み活性剤を塗布する工程と、継手部裏面をアーク溶接する工程からなる。

また、表面側から形成した溶融接合部と裏面側から形成した溶融接合部は板厚の中央部で重なり合っていることが好適である。

【0010】

また、前記2つの溶接方法におけるアーク溶接が、偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置によるTIG溶接により行われることが好適である。

【0011】

また、前記2つの溶接方法において、被溶接物である対象鋼材はステンレスまたは低炭素鋼であることが好適であり、開先の角度は2°〜10°が好ましい。

【0012】

前述のように、本発明は、開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要としないものである。ガス切断で鋼板を切断するとその端面は直線となるが、この間に矩形状インサートを挟み込み仮付溶接して継手部を形成し、深溶け込み活性剤を塗布し、アーク溶接、好ましくはTIG溶接を行うものである。深溶け込み活性剤を使用するのは、本願のような厚板の鋼板や鋼管の狭開先溶接には、矩形状インサートに十分な厚みが必要とされるからである。

これにより、開先加工に機械加工を必要とせず、極めて効率的に溶接を行うことができるものである。

【0013】

ここで使用する深溶け込み活性剤は、市販の深溶け込み活性剤のうち品質が高く深い溶け込みを得られるものであればよい。現在でも8mm程度の溶け込み溶接が可能な深溶け込み活性剤が販売されており、そのような8mm以上の溶け込みが可能な活性剤を使用しても本願の目的を達成できるが、特に愛知産業株式会社が市販している深溶け込み活性剤(商品名:PATIG−SA)を利用すると最大12mmまで溶け込み溶接が可能であり、本願の目的を最も効率的に達成することができる。旧来の溶け込み活性剤を利用した手動TIG溶接と深溶け込み活性剤(商品名:PATIG−SA)を利用した自動溶接との比較を以下に示す。

【0014】

【0015】

また、深溶け込み活性剤塗布後の溶接方法としては、市販の種々の狭開先溶接装置により、TIG溶接等のアーク溶接を利用して行う。しかしながら、厚板に矩形状インサートを挟み込み、その部分に適切に溶接するには、未だ大変な労力と時間を必要とする。

【0016】

そこで、偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置、特に出願人が開発した、実用新案登録第3139345号公報に示す偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置(以下複合ウィービング装置という。)を使用することが最も好適である。これにより、極めて短時間で適切な箇所に溶接を行うことができ、本願の方法の効果を最大限に発揮することができる。

【0017】

当該実用新案登録第3139345号に示されている狭開先TIG溶接装置は、 (1)狭開先の内で回転させワイヤを溶融させる電極であって、当該電極は30°〜45°の角度で研磨した偏芯形状の電極であること、(2)また、溶接進行方向を基準として前記偏芯形状の電極の前方及び後方から送給される2つのワイヤを有すること、(3)又、前記2つのワイヤにおいて、偏芯形状の電極の前方から送給されるワイヤが加熱され、後方から送給されるワイヤは加熱しないで送給されるワイヤであること、(4)又、前記2つのワイヤにおいて、偏芯形状の電極の前方から送給されるワイヤ及び後方から送給されるワイヤの両方のワイヤが加熱して送給されるワイヤであること、(5)又、狭開先の巾と偏芯形状の電極径の大きさの組合せによって、偏芯形状の電極の回転角度が開先中心に電極先端が指向している位置を基準として、±45°〜±90°であること、(6)又、偏芯形状の電極を左右に回転させる時に金属側壁の両端において、停止させると同時に流す電流と、溶接進行方向に対して反対方向に移動させる時に流す電流が異なった電流であること、(7)さらに、偏芯形状の電極を保持するTIGトーチが偏芯形状の電極外径に対し同心円の内径が+1.0〜1.8mm大きく、かつ当該外径角度が18°〜22°の円錐形状のノズルを有し、さらにその外側にもうひとつのガスノズルを持ち、その内側の円錐角度が12°〜16°であるTIGトーチ先端形状を有し、それぞれの空隙に流量の異なる不活性ガスを流す当該空隙を有すること、を特徴とする溶接装置である。

【0018】

上記複合ウィービング装置を使用した場合は、2つのオシレート制御をもつことを利用し平行ウィービングと回転ウィービングを同期を取りながら複合ウィービング式回転偏芯電極ナローギャップ溶接法を使用することで超極厚のナローギャップ溶接を容易に解決することができる。

即ち、ルート部裏波溶接から板厚70mmまでは偏芯電極を回転させて溶接を行い、板厚70mm以上では偏芯電極ウィービングと平行ウィービングを同期させて複合ウィービングで溶接をする方法を採用する。

即ち、開先中央部分ではトーチ本体が平行ウィービングを行い両端停止時には偏芯電極は側壁にアークを発生させて充分溶け込みを確保することができる。(図4(2)に示す通り。)

この場合の各パラメータ波形は図5に示す。又ウィービング軌跡は図6の通りである。この複合ウィービング回転偏芯電極ナローギャップ溶接でもセンターガス及びシールドガスが電極先端から43mm及び71mmに位置しており充分なシールド効果を発揮する。

【0019】

このように、複合ウィービング装置を利用してTIG溶接することで、両側の厚板と矩形状インサート接合部に適切にアークを向けることが出来るので、溶接が極めて短時間に容易に行うことが可能であり、また活性剤の効果で裏波溶接をすることが出来るものである。

【0020】

また、矩形型インサートの厚みが厚くなれば裏当材で支える必要がある。またステンレス鋼に関しては不活性ガス(アルゴン)で酸化防止をすることで健全なる溶接金属を確保することが出来る。

【0021】

板厚がさらに厚くなり両側開先を採用する場合、板厚の中央部に矩形状インサートを挟み仮付け溶接を行う。この場合、裏波溶接をしないで深溶け込み活性剤の能力を利用し両側から溶接することで、重なる溶け込みを確保することを利用することが出来るので、矩形状インサートの厚みを最大18mmまで厚くすることが出来る。

【0022】

溶接電流・電圧・溶接速度等の溶接条件については、板厚・素材・使用する深溶け込み活性剤・溶接機械によりそれぞれ異なるものであり、それぞれの条件に合わせて適宜設定すればよいものである。

本発明の具体的溶接条件の例として、片側、即ち開先内表面の裏波溶接の試験記録(溶接条件)を一例として下記表に示す。なお、鋼板厚19mm、矩形状インサート9mm(幅)X3mm(厚)、特願2008−232932に記載の深溶け込み活性剤(PATIGーSA)、溶接装置には複合ウィービング装置を使用した溶接である。

【0023】

【0024】

このように、矩形状インサートを1パスで溶接することができ、厚板の鋼板や鋼管の狭開先溶接の効率が飛躍的に向上したものである。

なお、矩形状インサートの両側から溶接を行う場合も上記表と類似の溶接条件で行うことができる。

【発明の効果】

【0025】

開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にすることが出来る。

【図面の簡単な説明】

【0026】

【図1】図1(1)〜(4)は本発明の裏波溶接方法を示す図であり、図1(1)は矩形状インサートが鋼板間の下部に挟まれ仮付溶接されている状態を示す図であり、図1(2)は矩形状インサートの開先内表面に深溶け込み活性剤が塗布されている状態を示す図であり、図1(3)は複合ウィービング装置を使ってTIG溶接を行っている状態を示す図であり、図1(4)は裏波溶接が完了した状態を示している。

【図2】図2(1)〜(5)は、表面側と裏面側、即ち両側への溶接を示す図であり、図2(1)は、矩形状インサートが鋼板間の中央部に挟まれ仮付溶接されている状態を示す図であり、図2(2)は、矩形状インサートの開先内表面に深溶け込み活性剤が塗布されている状態を示す図であり、図2(3)は矩形状インサートの開先内表面(継手部表面)に溶接が行われた状態を示す図であり、図2(4)は、矩形状インサートの開先内裏面に深溶け込み活性剤が塗布されている状態を示す図であり、図2(5)は、矩形状インサートの開先内裏面(継手部裏面)に溶接が行われた状態を示す図である。

【図3】図3(1)、(2)は従来の狭開先の開先形状を示す図であり、図3(1)はU形開先を示す図であり、図3(2)はH形開先を示す図である。

【図4】図4(1)、(2)は偏芯電極を回転させることでナローギャップ側壁に直接アークを発生させ溶け込み不良のない溶接を確保する溶接方法を示す図であり、図4(1)は板厚が25mm〜80mmの場合を示す図であり、図4(2)は板厚が80mm〜300mmの場合を示す図である。

【図5】各パラメータの波形を示す図である。

【図6】ウィービングの軌跡を示す図である。

【発明を実施するための形態】

【0027】

本発明の実施の形態の一例を図面にしたがって説明する。

【0028】

図1(1)〜(4)は、本発明の裏波溶接方法を示す図である。図1が示すように、被溶接物1、2はガス切断又はプラズマ切断により直線上の開先となっている。

図1(1)は、開先角度が4°〜10°であって、継手部に幅6〜10mm、厚さ2〜6mmの矩形状インサート3が鋼板間の下部に挟まれ、外れたりしないように外側から仮付溶接4され、継手部を形成した状態を示している。

【0029】

図1(2)は、矩形状インサート3の開先内表面に深溶け込み活性剤(フラックス)7が塗布されている状態を示している。当該図が示すように、深溶け込み活性剤7は少なくとも矩形状インサート3の開先内表面に塗布されることが必要であるが、好ましくは被溶接物1,2との接合部周囲まで塗布される。

【0030】

図1(3)は、複合ウィービング装置の偏芯電極5の回転によりTIG溶接を行っている状態を示しており、上部直線の矢印は平行ウィービングの方向を、下部の半円形の曲線の矢印は偏芯電極回転ウィービングの方向を示している。

【0031】

図1(4)は、裏波溶接が完了した状態を示している。又、図番号6は溶接接合部(溶接された部分)を示す。

【0032】

図2(1)〜(5)は、表側(表面側)、裏側(裏面側)、即ち両側(両面)への溶接(TIG溶接)を示す図であり、図2(1)は、被溶接物1、2の厚さが40〜250mmまたはそれ以上に厚い場合で、開先角度が2°〜10°であって、幅6〜12mm、厚み6〜18mmの矩形状インサート3が中央部で挟まれ仮付溶接4されている状態を示している。

なお、矩形状インサート3を中央部で挟み両側から狭開先溶接を行えるように、被溶接物1,2はガス切断又はプラズマ切断により表裏両側から直線的に加工されている。

【0033】

図2(2)は、矩形状インサート3の開先内表面(表側)に深溶け込み活性剤7が塗布されている状態を示している。

【0034】

図2(3)は、図1(3)と同様に複合ウィービング装置の偏芯電極5の回転によりを使ってTIG溶接を行った結果(図4、5、6参照)、矩形状インサート3の開先内表側の溶接が完了したことを示している図である。

【0035】

図2(4)は、矩形状インサート3の開先内裏面(裏側)に深溶け込み活性剤7が塗布されている状態を示している。

【0036】

図2(5)は、矩形状インサート3の開先内表面及び裏面にTIG溶接が行われた状態を示している図である。当該図で示すように、表面側から形成した溶融接合部6と裏面側から形成した溶融接合部6は板厚の中央部で重なり合っている。

【0037】

図3(1)、(2)は従来の狭開先(ナローギャップ)の開先形状を示す図であり、図3(1)は被溶接物の厚さ40〜200mm、開先角度4°〜10°、ルート半径R4〜R10、ルート面14〜2,0mm、ギャップ0+1、0mmであるU形開先を示す図である。

【0038】

図3(2)は、被溶接物の厚さ40〜250mm、開先角度4〜°10°、ルート半径R4〜R10、ルート面14〜2,0mmであるH形開先を示す図である。

【0039】

図4(1)、(2)は偏芯電極5を回転させることでナローギャップ側壁(被溶接物)1、2に直接アークを発生させ溶け込み不良のない溶接を確保する溶接方法である。

【0040】

図4(1)は板厚が25mm〜80mmの場合であって、ダブルフラックス(二重集束)トーチから電極のみを突き出して電極を回転させるナローギャップ溶接法を採用する。開先角度は6〜20mmであり、偏芯電極5が±45°回転する状態を示している。

【0041】

図4(2)は板厚が80mm〜300mmの場合であって、開先角度が20mm以上の場合であり、偏芯電極5が±90°回転する状態を示している。

【符号の説明】

【0042】

1・2 被溶接物

3 矩形状インサート

4 仮付溶接部

5 偏芯電極

6 溶接接合部

7 深溶け込み活性剤

【特許請求の範囲】

【請求項1】

被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、

ガス切断又はプラズマ切断で開先加工する工程と、

継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、

開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、

継手部をアーク溶接する工程と、

からなる裏波溶接方法。

【請求項2】

被溶接物である2枚の鋼板又は円筒形容器の突合せ溶接を両側開先加工して狭開先溶接を行う場合において、

ガス切断又はプラズマ切断で開先加工する工程と、

中央部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、

開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布する工程と、

継手部表面をアーク溶接する工程と、

その後裏側から矩形状インサートの開先内裏面に深溶け込み活性剤を塗布する工程と、

継手部裏面をアーク溶接する工程と、

からなる溶接方法。

【請求項3】

前記アーク溶接が、偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置によるTIG溶接により行われることを特徴とする請求項1又は2に記載の溶接方法。

【請求項4】

請求項1に記載する溶接方法において、裏波溶融金属の酸化防止と溶融金属の落下防止のため裏当材又は不活性ガスで保護することを特徴とする溶接方法。

【請求項5】

請求項1又は2の溶接法において、被溶接物である対象鋼材はステンレスまたは低炭素鋼であることを特徴とする溶接方法。

【請求項6】

請求項2記載の溶接方法において、表面側から形成した溶融接合部と裏面側から形成した溶融接合部は板厚の中央部で重なり合っていることを特徴とする溶接方法。

【請求項1】

被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、

ガス切断又はプラズマ切断で開先加工する工程と、

継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、

開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、

継手部をアーク溶接する工程と、

からなる裏波溶接方法。

【請求項2】

被溶接物である2枚の鋼板又は円筒形容器の突合せ溶接を両側開先加工して狭開先溶接を行う場合において、

ガス切断又はプラズマ切断で開先加工する工程と、

中央部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、

開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布する工程と、

継手部表面をアーク溶接する工程と、

その後裏側から矩形状インサートの開先内裏面に深溶け込み活性剤を塗布する工程と、

継手部裏面をアーク溶接する工程と、

からなる溶接方法。

【請求項3】

前記アーク溶接が、偏芯電極回転によるアーク・ウィービング溶接法に加えて平行ウィービング運動を周期制御するTIG溶接装置によるTIG溶接により行われることを特徴とする請求項1又は2に記載の溶接方法。

【請求項4】

請求項1に記載する溶接方法において、裏波溶融金属の酸化防止と溶融金属の落下防止のため裏当材又は不活性ガスで保護することを特徴とする溶接方法。

【請求項5】

請求項1又は2の溶接法において、被溶接物である対象鋼材はステンレスまたは低炭素鋼であることを特徴とする溶接方法。

【請求項6】

請求項2記載の溶接方法において、表面側から形成した溶融接合部と裏面側から形成した溶融接合部は板厚の中央部で重なり合っていることを特徴とする溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−284691(P2010−284691A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−140856(P2009−140856)

【出願日】平成21年6月12日(2009.6.12)

【出願人】(591146697)愛知産業株式会社 (19)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【出願人】(591146697)愛知産業株式会社 (19)

【Fターム(参考)】

[ Back to top ]