反応槽及びその反応槽を用いた測定装置

【課題】試料液の加熱及び冷却に係る時間を短くすることができる反応槽及びその反応槽を用いた測定装置を提供する。

【解決手段】試料液を貯留する試料容器11が挿入される伝熱体12と、前記伝熱体12を加熱するヒータ13とを備えた反応槽101であって、前記ヒータ13が前記伝熱体12の外側周面123を覆うように設けられており、前記伝熱体12の上面側に、前記試料容器11が挿入され、当該試料容器11と接触する収容部121が形成されているとともに、前記伝熱体12の底面側に凹部123を形成した。

【解決手段】試料液を貯留する試料容器11が挿入される伝熱体12と、前記伝熱体12を加熱するヒータ13とを備えた反応槽101であって、前記ヒータ13が前記伝熱体12の外側周面123を覆うように設けられており、前記伝熱体12の上面側に、前記試料容器11が挿入され、当該試料容器11と接触する収容部121が形成されているとともに、前記伝熱体12の底面側に凹部123を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学的測定において試料液を加熱するために用いられる反応槽及びその反応槽を用いた測定装置に関するものである。

【背景技術】

【0002】

例えば、水質汚濁の指標の一つであるCOD(化学的酸素要求量)を測定する場合、試料液中に含まれる有機化合物等の被酸化物質を過マンガン酸カリウム(KMnO4)により酸化させ、過剰のシュウ酸ナトリウム(Na2C2O4)を加えて酸化を停止したあと、再び過マンガン酸カリウムによる逆滴定を行う。このようにして、試料液中の被酸化物質を酸化するのに必要であった過マンガン酸カリウムの量を測定し、その量からCOD値が求められている。

【0003】

上述したCOD測定は、JIS K 0102等によって規格が定められており、例えば、試料液中の被酸化物質を過マンガン酸カリウムにより酸化させる際には、試料容器に入れた前記試料液を30分間沸騰した水浴中で加熱することと、過剰のシュウ酸ナトリウムにより酸化を停止した後に再び過マンガン酸カリウムによる逆滴定を行う時には、試料液を50〜60℃に保つこと等が規定されている。

【0004】

このような規格を考慮して、自動COD測定装置は設計されており、特に試料液の加熱及び逆滴定等が行われる反応槽としては、特許文献1に示されるようなものが用いられている。具体的には、この反応槽101Aは図9に示すようにそれぞれ径の異なる4つの筒が入れ子構造となっているものであり、内側から外側へ順に、試料液が内部に貯留される有底円筒状の試料容器11Aと、前記試料容器11Aの外側周面を覆うように設けられた筒状の伝熱体である加熱槽12Aと、前記加熱槽12Aの下側外側周面に覆うように設けられた筒状のヒータ13Aと、前記加熱槽12A及び前記ヒータ13Aの外側周面とを覆うように設けられた冷却筒17Aとを備え、当該反応槽101Aの底部は平らに形成されているものである。前記冷却筒17Aの外側周面には外側へ突出するフィンが形成されており、前記冷却筒17Aに送風することで前記試料容器11A内の試料液を冷却するように構成されている。このように構成された反応槽101Aにおいて、前記ヒータ13Aにより試料液は、前記加熱槽12Aを介して加熱されるとともに、逆滴定の際には、ファン14Aによる空冷が行われる。

【0005】

しかしながら、このような反応槽101Aでは試料容器11Aが、加熱槽12A、ヒータ13A、冷却筒17Aという三重構造により覆われているため、前記試料液から最外部にある冷却筒17Aまでスムーズに熱伝導させることが難しい。言い換えると、試料液から外側の空気までに多くの部材が介在することで各部材間の熱伝達が悪くなってしまい、試料液から熱量を奪うことが難しくなっている。さらに、この三重構造はそれぞれの部材で熱容量があるため、全体としての熱容量そのものが大きくなってしまい、所定の温度まで低下させる際に奪う必要のある熱量が多くなってしまっている。従って、この反応槽101Aは構造的に試料液からの熱伝達がそれほどよくなく、熱容量が大きいことも相まって、所望の温度まで低下させるのに長い時間が必要となってしまう。このように冷却時間が長くなってしまうと、COD測定等においては無駄な待ち時間が発生することになり、測定結果を短時間で得ることができなくなってしまう。

【0006】

加えて、反応槽101Aの熱容量が大きくなってしまっており、かつ、前記ヒータ13Aの熱は冷却筒17A側にも伝導してしまい試料液の加熱には用いられずに無駄になってしまっているので、加熱する際にも試料液を所定の温度まで上昇させるのに時間がかかってしまう。このことも、COD測定値を得るまでにかかる時間が長くなってしまう原因となってしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−281220号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願発明は、上述したような問題を鑑みてなされたものであり、試料液の加熱及び冷却に係る時間を短くすることができる反応槽及びその反応槽を用いた測定装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明の反応槽は、試料液を貯留する試料容器が挿入される伝熱体と、前記伝熱体を加熱するヒータとを備えた反応槽であって、前記ヒータが前記伝熱体の外側周面を覆うように設けられており、前記伝熱体の上面側に、前記試料容器が挿入され、当該試料容器と接触する収容部が形成されているとともに、前記伝熱体の底面側に凹部が形成されていることを特徴とする。

【0010】

このようなものであれば、前記伝熱体において、上面側に設けられた試料容器が接触する収容部とは反対側である底面側に凹部が形成されているので、伝熱体が外気に触れる面積を大きくして、前記伝熱体と空気間での熱伝達をよくすることができ、試料液を加熱後に冷ます際の冷却効率を向上させることができる。また、凹部が形成されることにより、前記伝熱体を形成する部材の量を減らし、熱容量を小さくすることができる。従って、ある温度から所望の温度まで低下させる場合に奪う必要のある熱量を小さくすることができるので、冷却に係る時間を短縮することができる。逆に、加熱時にも伝熱体の熱容量を小さくすることができるので、試料液を所定の温度まで加熱するのに必要な熱量を小さくすることができ、試料液の温度が所定の温度まで上昇するのにかかる時間を短縮することができる。

【0011】

試料容器の容積を小さくしたとしても、液位をある程度高さに保ちつつ各種測定機器を試料液内に導入しやすくするとともに、計量された試料液や試薬液が試料容器の壁面に付着することにより誤差が生じにくくするには、前記試料容器の底面の形状が概略コーン形状であり、前記収容部が前記コーン形状に凹ませて形成されているものであればよい。

【0012】

できる限り凹部を大きく形成して、前記伝熱体の熱容量を小さくするとともに、凹部が空気と触れる表面積を大きくして冷却しやすくするには、前記凹部が、前記収容部の形状に沿って形成されていればよい。

【0013】

特に熱容量を小さくするとともに、空気と触れる表面積を大きくして冷却効率を良くするための具体的な実施の態様としては、前記外側周面と前記凹部との間と、前記収容部と前記凹部との間が薄肉状となるように前記凹部が形成されているものが挙げられる。

【0014】

前記凹部に空気を送り込み、前記伝熱体から熱を奪って温まった空気を効率よく外部へと排出できるようにして冷却効率を向上させるには、一対のファンを更に備え、一方のファンが、前記伝熱体の下方側であり、かつ、当該伝熱体の外側周の外側に設けられており、前記凹部側へと送風するものであり、他方のファンが前記一方のファンと前記伝熱体を挟むように当該伝熱体の上方側に設けられており、前記外側周面の外側へと送風するものであればよい。例えば、このようにファンを設けた場合の空気の流れについて説明すると、前記一方のファンから送付された空気は、前記凹部の形状に沿って流れつつ、伝熱体から熱を奪う。その後に凹部の外側へ出ると、空気は前記伝熱体の側面に沿って上昇し、上方に設けられた他方のファンにより吸い込まれて伝熱体から外側へと流れていく。このような空気の流れが形成されるので、前記伝熱体から効率よく熱を奪うことができるようになる。

【0015】

前記試料容器に貯留されている試料液を一部分だけでなく、特に上下方向にもよく混ざるようにして、加えられる試薬液等の濃度が均一となるようにするには、前記試料容器内に挿入され、前記試料液を撹拌する撹拌子を更に備え、前記撹拌子が、上下方向を軸として回転する回転軸と、前記回転軸の先端に水平方向に突出させて形成された板状の翼部とを具備し、前記翼部の回転方向に対する前縁が上側、後縁が下側となるように、当該翼部が回転方向に対して傾斜させて取り付けられていればよい。このような翼部であれば、特に前記試料容器の底面の形状がコーン状である場合にも試料液が不均一となる不具合を防ぐことができる。

【0016】

試料容器内の試料液に対して加えられる試薬液の量の誤差を小さくし、例えば必要な試料液及び試料液の量のスケールを小さくしたとしても、少なくとも従来と同じ程度の測定精度を保つことができるようにするには、前記試料容器に試薬液を導入するための試薬液導入機構を更に備えた測定装置であって、前記試薬液導入機構が、試薬液の貯留された試薬液タンクと、前記試薬液タンクに連絡配管を介して接続され、前記試薬液タンクから供給される試薬液から所定量を計量する計量容器と、前記計量容器に接続され、前記試料容器内へと挿入される試薬液導入管と、を具備し、前記計量容器は、内部の圧力を上昇させることにより計量された試料液を前記試料容器へと送出するように構成されており、前記連絡配管には、前記試料容器へ試料液を供給する際に閉止されるバルブが設けられている測定装置であればよい。

【0017】

前記試薬液が自己分解する等して、意図するものとは別物質となったものが試料液に加えられることにより、測定精度に悪影響が出るのを防ぐには、前記試薬液導入管にフィルタが設けられているものであればよい。

【発明の効果】

【0018】

このように本発明の反応槽及びその反応槽を用いた測定装置によれば、ヒータの設けられる前記伝熱体の底部に凹部が形成されているので、熱容量を小さくするとともに、空気と触れる表面積を大きくすることができるので、測定において試料液の加熱後に冷却が必要である場合に、試料容器を伝熱体から外さなくても効率よく冷却を行い、短時間で所望の温度まで試料液の温度を下げることができる。また、前記伝熱体の熱容量を小さくすることができるので、加熱時にも試料液を所望の温度まで加熱するのにかかる時間を短縮することができる。

【図面の簡単な説明】

【0019】

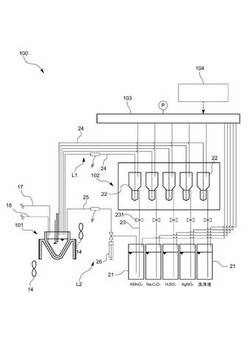

【図1】本発明の一実施形態に係るCOD自動測定装置の全体構成を示す模式図。

【図2】同実施形態における反応槽の構造を示す模式的断面図。

【図3】同実施形態における撹拌子の形状を示す模式図。

【図4】同実施形態における試料容器及び伝熱体を上方から視た模式的斜視図。

【図5】同実施形態における伝熱体の底面を上向きにして視た模式的斜視図。

【図6】同実施形態における冷却時の空気の流れを示す模式的流線図。

【図7】同実施形態におけるCOD測定の流れを示すフローチャート。

【図8】本発明の別の実施形態に係る伝熱体の形状を示す模式図。

【図9】従来の反応槽の構造を示す模式図。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態について図面を参照して説明する。

【0021】

本実施形態の反応槽101及び当該反応槽101を用いた測定装置100は、水質の指標の一つであるCOD(化学的酸素要求量)を測定するために用いられる。より具体的には、本実施形態の測定装置100は、JISに定められた規格に基づいたCOD自動測定装置100であって、少なくとも前記反応槽101において試料液中の有機物等の被酸化物質を過マンガン酸カリウムとともに加熱することで酸化する酸化工程と、前記酸化工程での温度よりも低い温度に冷却し、その温度を保ったまま被酸化物質を酸化するために必要となった過マンガン酸カリウムの逆滴定する逆滴定工程とを自動で行うものである。

【0022】

前記COD自動測定装置100は、図1の全体図に示すように試料液と試薬液を混合し、COD測定に必要な化学反応を起こすための反応槽101と、河川の水や工場からの排水等を所定の濃度に希釈して試料液を生成し、前記反応槽101へと試料液を導入する試料液導入機構(図示しない)と、測定に用いる試薬液等が計量され、前記反応槽101に試薬液を導入する試薬液導入機構102と、前記試料液導入機構及び前記試薬液導入機構102に液体を移動させるための圧力を供給する圧力供給部103と、前記反応槽101への前記試料液及び前記試薬液を導入又は排出を制御する制御部と、を備えたものである。

【0023】

まず、反応槽101の各部について説明する。

【0024】

前記反応槽101は、前記試料液を酸化のために加熱する、または、加熱された前記試料液を所定の温度まで冷却するように構成してある。具体的には、図2に示すように試料液を貯留する試料容器11が挿入される伝熱体12と、前記伝熱体12を加熱するヒータ13と、冷却時に前記伝熱体12へ送風を行う一対のファン14と、を備えたものである。

【0025】

前記試料容器11は、底面側がコーン形状で上面側が円筒形状のガラス製の容器であり、上面の開口から当該試料容器11内へ、各種導入管、測定電極15、撹拌子16、排出管18が挿入してある。前記試料容器11内は、コーン状(概略逆円錐状)となっている底面側の部分、すなわち、底面側から上面側へ向かうに連れて横断面の面積が大きくなっている部分にのみ前記試料液を貯留するようにしてあり、試料液の量が少なくてもある程度の液位が出るようにしてある。このようにすることで、試料液が少なくても前記測定電極15や撹拌子16を試料液内に浸漬することができる。さらに、上面の開口において横断面積が最も大きくなるようにしてあるので、前述した各種機器を挿入する際にも機器同士が干渉することを防ぎ、容易に当該試料容器11内に挿入することができる。

【0026】

前記各種導入管24、25のうち、逆滴定工程において微小量の過マンガン酸カリウムを試料液に導入する滴定用試薬液導入管25については、その先端が試料液の貯留されている状態での液位よりも下方に位置するように設けてある。その他の導入管24の先端については試料液の液位よりも上方に位置するように設けてある。

【0027】

前記測定電極15は、いわゆる双白金電極15であり、ガラス製のボディと、前記ボディに取り付けられた2つの白金電極と、ボディの先端部に設けられた温度センサと、を備えたものである。この双白金電極は、定電流分極電位差法により後述する過マンガン酸カリウムによる逆滴定の終了点を検出するために用いる。

【0028】

前記撹拌子16は、ガラス製のものであり、前記試料容器11内の試料液をかき混ぜることによりその濃度を均一にするために用いるものである。当該撹拌子16により生じる試料液の流れは、撹拌子16から下方へと向かい、前記試料容器11のコーン状の内面に沿って最底部まで進む。そして、最底部から再び他方のコーン状の内面に沿って上昇して、撹拌子16の近傍に戻るような上下方向に循環して流れが生じるように前記撹拌子16は構成してある。具体的な構成としては、上下方向を軸として回転するガラス製の回転軸161と、前記回転軸161の先端に水平方向に突出させて形成された板状の2つの翼部162とを具備し、図3(a)の側面図、(b)の底面図、(c)の底面側から視た斜視図に示すように、前記翼部162の回転方向に対する前縁が上側、後縁が下側となるように、当該翼部162が回転方向に対して傾斜させて取り付けてある。前記2つの翼部162は、ガラス板の両端をそれぞれ逆方向に捻って形成したものであり、その中央部に前記回転軸161を接合することで、2つの翼部162としてある。前記翼部162は、回転軸161側の弦の長さと、円周側の弦の長さが略同じであるとともに、当該翼部162の前縁及び後縁の長さも略同じにしてある。

【0029】

前記排出管18は図2に示すように、試料容器11の最底部近傍にその一端が配置されており、COD測定が終了した時点で、不要となった試料液を試料容器11外へと排出するのに用いられる。また、後述するように測定の前処理として試料液へ硝酸銀水溶液を添加する際に発生する塩化銀が、試料容器11の内部で固化するのを防ぐために最底部から微小な気泡によるバブリングを行うためにも用いる。

【0030】

前記試料容器11が挿入される前記伝熱体12は、図4、5の斜視図に示すようにアルミの薄板により形成された外形が概略円筒形状のものであり、図2の縦断面図に示すようにその断面が概略M字形状のものである。より具体的には、シート状のヒータ13が前記伝熱体12の外側周面123を覆うように設けてあり、当該伝熱体12の上面側に前記試料容器11が挿入され、当該試料容器11と接触する収容部121が形成してあるとともに、前記伝熱体12の底面側に凹部122が形成してある。

【0031】

前記収容部121は、図4の斜視図等から明らかなように前記試料容器11の底部の形状に合わせて形成してあり、概略コーン形状に凹ませてある。さらに、底面側の凹部122は、前記収容部121及び前記外側周面123の形状に沿って形成してある。言い換えると、前記凹部122は、円筒の上面から、その上面よりも小さい直径を有する概略逆円錐を取り除いた形状の空間となるようにしてあり、前記外側周面123と前記凹部122との間、及び、前記収容部121と前記凹部122との間が、薄肉状となるように形成してある。このような薄肉状にするには、例えば、アルミの薄板等を絞り加工することによって前記収容部121の前記外側周面123、前記収容部121、前記凹部122を形成してもよい。

【0032】

前記一対のファン14は、図2に示すように一方のファン14が、前記伝熱体12の下方であり、かつ、当該伝熱体12の外側周の外側に設けてあり、前記凹部122側へと送風するように設置してある。他方のファン14が前記一方のファン14と前記伝熱体12を挟むように当該伝熱体12の上方に設けてあり、前記外側周面123の外側へと送風するように設置してある。このように設置した一対のファン14により生じる空気の流れは図6(a)(b)のようになる。具体的には、前記一方のファン14から送付された空気は、前記凹部122の形状に沿って流れつつ、伝熱体12から熱を奪う。図6(b)の凹部122を下側から視た図に示すように、凹部122内に入った空気の流れは中央の収容部121により形成された山状の部分に沿って2つにわかれて流れた後に合流し、再び凹部122の外部へと出ていく。前記凹部122の外側へ出ると、空気は前記伝熱体12の側面に沿って上昇し、上方に設けられた他方のファン14により吸い込まれて伝熱体12から外側へと流れていく。このようにして、凹部122内にスムーズな空気の流れを作り、冷却効率を向上させるようにしてある。

【0033】

次に、前記反応槽101に試料液を導入する試料液導入機構(図示しない)について説明する。前記試料液導入機構は、測定対象の水に希釈水を加えて例えば100mlの試料液を計量する試料液計量容器(図示しない)と、前記試料液計量容器22に接続されており、後述する前記反応槽101内の試料容器11内に挿入される試料液導入管17とを備えたものである。

【0034】

次に、前記反応槽101に試薬液を導入する試薬液導入機構102について説明する。前記試薬液導入機構102は、試薬液の貯留された試薬液タンク21と、前記試薬液タンク21に連絡配管23を介して接続され、前記試薬液タンク21から供給される試薬液から所定量を計量する計量容器22と、前記計量容器22に接続され、前記試料容器11内へと挿入される試料液導入管17と、から構成してあり、前記圧力供給部103から供給される圧力によって、前記試薬液タンク21内又は前記計量容器22内が加圧されることにより試薬液が移動するように構成してある。本実施形態では、試薬液等として、過マンガン酸カリウム、シュウ酸ナトリウム、硝酸銀、硫酸、洗浄水ごとに試薬液導入機構102を独立に構成してあり、このうち逆滴定にも用いられる過マンガン酸カリウムの試薬液導入機構102のみ構成が他のものと異なっている。

【0035】

まず、前記試薬液導入機構102として共通の構成について説明する。前記試薬液タンク21は、内部を加圧されることにより、前記連絡配管23を介して、前記計量容器22内に計量すべき量以上の試薬液を下方から導入するように構成してある。また、この連絡配管23上にはピンチバルブ231が設けてある。

【0036】

前記計量容器22は、直方体状の塩化ビニルの筐体に切削加工により穴あけ加工を行うことで形成してある。前記計量容器22において側面には前記試薬液タンク21から試薬液を導入する前記連絡配管23が斜め下側から接続される導入口が形成してある。この導入口の高さは、当該計量容器22の底面からこの導入口の形成してある高さに液量が計量したい量となるように設定してある。つまり、前記導入口よりも高い位置まで導入された試薬液を、自然落下により前記試薬液タンク21に再び戻すことによって所定量の試薬液を計量するようにしてある。この計量容器22で計量された試薬液は、一端が当該計量容器22の底面まで挿入されており、もう一端が前記反応槽101内に挿入されている前記試薬液導入管24を介して前記試料液内に加えられるようにしてある。

【0037】

次に、過マンガン酸カリウムによる逆滴定用に加えられている構成について説明する。COD測定において過マンガン酸カリウムには、試料液の酸化のために用いられる場合と、酸化するのに必要となった量を逆滴定により測定するために用いられる場合の2種類の用途がある。そのため、過マンガン酸カリウムが貯留されている試薬液タンク21からは、酸化剤ラインL1と、逆滴定ラインL2の二つを設けてある。

【0038】

前記酸化剤ラインL1は、前述した他の試薬を導入するための試薬液導入機構102と同じ構成である。一方、逆滴定ラインL2は、過マンガン酸カリウムが貯留されている試薬液タンク21と、前記試薬液タンク21と、前記反応槽101とを前記計量容器22を介さずに直接接続する滴定用試薬導入管と、前記滴定用試薬液導入管25内の試薬液を吐出又は吸引する試薬液ポンプ部と、を備えたものである。

【0039】

前記滴定用試薬液導入管25の反応槽101側の先端は、前述の反応槽101での説明にあったように前記試料容器11内に試料液が貯留されている状態の液位よりも下側になるように設けてある。また、過マンガン酸カリウムを反応槽101へ導入するための試薬液導入管24には、フィルタFが設けてある。このようにすることで、試薬液導入管25内等で過マンガン酸カリウムが酸化し、固体の二酸化マンガンになった場合でも反応槽101に導入されるのを防ぐことができる。従って、二酸化マンガンが反応槽101内で触媒として機能する等して測定に悪影響が出るのを防ぐことができる。

【0040】

前記試薬液ポンプ部は、例えばシリンジ26であり、前記制御部104から出力される指令及びパルス数に応じて、試薬液の吐出量及び吸引量を微小に制御できるように構成してある。このように、滴定ラインL2については試料液に前記滴定用試薬液導入管25の先端を浸漬した状態で、過マンガン酸カリウムをわずかずつ導入するように構成してあるので、前記滴定用試薬液導入管25の内径を小さくし、シリンジ26により吐出される試薬液の量がごく微量となり、表面張力等でしずくとならず液滴を落下させるのも難しいような微量滴定の場合でも、前記試料液と前記試薬液が接触することにより生じる拡散により微小量の試薬液を加えていくことができる。

【0041】

次に前記制御部104について説明する。この制御部104は、例えば、CPU、メモリ、入出力インターフェース、A/D、D/Aコンバータ等を備えたいわゆるコンピュータであり、少なくともCOD測定で定められた手順通りに前記試料液、前記試薬液の導出入を前記圧力供給部103に指令を出すことによりコントロールするようなシーケンス制御部、前記試薬液ポンプ部の動作を制御し、逆滴定を自動で行う逆滴定部、前記逆滴定部で滴定された過マンガン酸カリウムの量からCOD値を算出、補正するCOD値演算部、COD測定の経過や測定結果を表示出力する表示部等の機能を発揮するように構成してある(各部については図示しない)。以下の説明では、このように構成されたCOD自動測定装置100における前記シーケンス制御部及び前記逆滴定部による制御を中心にして図7のフローチャートを参照しながら説明する。

【0042】

前記シーケンス制御部は、前記圧力供給部103に対して指令を出すことにより、計量工程、前処理工程、酸化工程、酸化停止工程、定量工程、後処理工程を一順としてCOD測定について必要な動作を行わせるようにしてある。

【0043】

より具体的には、前記計量工程では、まず前記試料液導入機構において、河川の水や工場排水等の検水に希釈水を入れて100mlとして試料液を生成する。そして、前記試料液計量容器22内を加圧することにより、この試料液を前記試料容器11内へと移動させる(ステップS1)。

【0044】

試料液の準備と並行して、前記試薬液導入機構102では各試料液の計量が行われる。具体的には、前記各試薬液タンク21内を加圧して各計量容器22へ計量したい量以上の試薬液が送出された後に(ステップS2)、各計量容器22から過剰の試薬液を自然落下により前記試薬液タンク21内に戻すことによって、計量容器22内で所定量の試薬を計量する(ステップS3)。各計量容器22で試薬液の計量が終了したら(ステップS4)、前記シーケンス制御部は前処理工程用の制御に移行する。

【0045】

前処理工程では、まず各計量容器22と各試薬液タンク21とを接続する連絡配管23上に設けられたピンチバルブ231の閉止が行われる(ステップS5)。このようにすることで、例えば、計量容器22内を加圧して計量された試薬を反応槽101へと移動させる際に、前記圧力供給部103から供給される圧縮空気が、前記連絡配管23を介して移動してしまい、前記試薬液タンク21内の試薬液がバブリングされるのを防ぐことができる。特に過マンガン酸カリウムについては、バブリングにより自己分解して二酸化マンガンに変質し、二酸化マンガンの触媒効果によりタンク内の過マンガン酸カリウムの自己分解が加速度的に進むのを防ぐことができる。従って、試薬液タンク21内のバブリングを防ぐことにより試薬の変質を防ぎ、COD測定への影響を小さくすることができる。

【0046】

ピンチバルブ231が閉止されると、前記シーケンス制御部は、計量容器22内を加圧して、まず硫酸10mlと硝酸銀水溶液5mlが前記試料液中へと移動させる。この際、撹拌子16を可動させることにより、試料液を均一な濃度とするとともに、試料液中に塩素が含まれていると塩化銀が発生するので、沈殿固化を防ぐため前記排出管18による試料液のバブリングも開始する(ステップS6)。前記シーケンス制御部は、前処理工程が終了すると酸化工程用の制御に移行する。

【0047】

酸化工程では、過マンガン酸カリウムが計量された計量容器22内が加圧されて、過マンガン酸カリウム10mlが前記試料液中に加えられる(ステップS7)。そして、前記反応槽101においてヒータ13のスイッチが入れられ、100℃近傍で前記試料液を30分間加熱する(ステップS8)。30分が経過すると、前記シーケンス制御部は次の酸化停止工程ようの制御に移行する。

【0048】

酸化停止工程では、まず、ヒータ13のスイッチが切る、又はヒータ13の出力を低下させるとともに、前記ファン14を起動させ、試料液の温度が50℃〜60℃まで低下するように冷却を開始する(ステップS9)。前記試料液の温度が所定の温度に低下すると、シュウ酸ナトリウムの計量された計量容器22内が加圧され、シュウ酸ナトリウム10mlが前記試料液に加えられる(ステップS10)。酸化が停止されると、前記シーケンス制御部は、前記滴定制御部に過マンガン酸カリウムによる逆滴定を開始し、定量工程に入るように指令する。

【0049】

定量工程では、前記滴定制御部が、前記双白金電極15により滴定終了点が検出されるまで前記シリンジ26に対して駆動パルスを与え続ける。より具体的には、定電流が流れるようにされている前記双白金電極15間の電位が所定値以上となった時点で滴定を終了し、それまでに前記シリンジ26に与えたパルス数を前記COD値算出部へ送る(ステップS11)。前記COD値算出部は、逆滴定で得られたパルス数に基づいて、酸化に必要であった過マンガン酸カリウムの量を算出し、その量に基づいてCOD値を算出し、前記表示部がその結果を表示出力する。

【0050】

最後に、前記シーケンス制御部は、後処理工程として、前記試料容器11内から前記排出管18により試料液及び試薬液を排出させて(ステップS12)、一順のCOD測定動作が終了する。

【0051】

このように、本実施形態のCOD自動測定装置100及び反応槽101によれば、前記伝熱体12において底面側に凹部122が形成してあるので、伝熱体12自体の外気に触れる面積を大きくすることができるので、前記伝熱体12と空気間での熱伝達を向上させることができ、酸化工程において加熱した試料液を冷ます際の冷却効率を良くすることができる。また、凹部122が形成されていることにより、前記伝熱体12を構成する部材の量を減らし、熱容量を小さくすることができるので、冷却時に奪う必要のある熱量も小さい。従って、酸化停止工程において、シュウ酸ナトリウムを試料液に加えるまでの待ち時間を短縮することができ、従来に比べてCOD測定にかかる時間を短縮することができる。

【0052】

さらに、伝熱体12の熱容量が小さいので、ヒータ13から加えられた熱量が伝熱体12の温度上昇に消費される割合を小さくすることができるので、酸化工程において前記試料液を所定の温度まで加熱するのにかかる時間も短縮することができる。

【0053】

その他の実施形態について説明する。

【0054】

前記実施形態では、伝熱体の底面に形成した凹部の形状は、強度やその他の設計変数に応じて別の形状にしても構わない。具体的には、図8の断面図に示すように伝熱体12の一部を厚肉状にしても構わない。また、前記収容部121を形成する上面の一部が前記試料容器1と接触していなくても構わない。すなわち、前記伝熱体12が回転体形状であって、その縦断面が概略M字状に形成されており、上面側において前記収容部121と前記外側周面123の間が厚肉状に形成されており、底面側において前記収容部121と前記凹部122の間、及び前記外側周面123と前記凹部122との間が薄肉状に形成されていてもよい。さらに、例えば円筒形状等の空間として凹部を底面に形成してもよい。要するに、伝熱体において試料容器と接する上面側とは反対側が空気と直接接触することができ、表面積を大きくし、熱容量を減らす凹部が形成してあればよい。

【0055】

また、前記収容部の形状は試料容器の形状に合わせたものであればよく、コーン状に凹ましたものに限られない。例えば、前記試料容器の底面が円筒状や半球形であれば、前記収容部の形状も円筒状や半球形にすればよい。

【0056】

前記一対のファンの配置は前記実施形態に示されたものだけに限られない。例えば、凹部の形状等によってはファンの位置を変更しても構わない。要するに前記一対のファンの位置が前記伝熱体に対して上下にずらして配置してあればよい。すなわち、側面視において前記一方のファンの上側が前記伝熱体の外側周面の下側にかかるように配置してあり、前記もう一方のファンの下側が前記伝熱体の外側周面の上側にかかるように配置しても構わない。

【0057】

前記試料容器のガラス壁内部に内部空間を設けて、その空間中に水や油を満たすようにしたものであっても構わない。このようなものであれば、JISに規定されている酸化工程での水浴又は油浴による加熱に近づけることができる。

【0058】

その他、本発明の趣旨に反しない限りにおいて、様々な変形や実施形態の組み合わせを行っても構わない。

【符号の説明】

【0059】

100・・・COD自動測定装置

101・・・反応槽

11 ・・・試料容器

12 ・・・伝熱体

121・・・収容部

122・・・凹部

123・・・外側周面

14 ・・・ファン

16 ・・・撹拌子

161・・・回転軸

162・・・翼部

102・・・試薬液導入機構

21 ・・・試薬液タンク

22 ・・・計量容器

23 ・・・連絡配管

231・・・ピンチバルブ

24、25・・・試薬液導入管

【技術分野】

【0001】

本発明は、化学的測定において試料液を加熱するために用いられる反応槽及びその反応槽を用いた測定装置に関するものである。

【背景技術】

【0002】

例えば、水質汚濁の指標の一つであるCOD(化学的酸素要求量)を測定する場合、試料液中に含まれる有機化合物等の被酸化物質を過マンガン酸カリウム(KMnO4)により酸化させ、過剰のシュウ酸ナトリウム(Na2C2O4)を加えて酸化を停止したあと、再び過マンガン酸カリウムによる逆滴定を行う。このようにして、試料液中の被酸化物質を酸化するのに必要であった過マンガン酸カリウムの量を測定し、その量からCOD値が求められている。

【0003】

上述したCOD測定は、JIS K 0102等によって規格が定められており、例えば、試料液中の被酸化物質を過マンガン酸カリウムにより酸化させる際には、試料容器に入れた前記試料液を30分間沸騰した水浴中で加熱することと、過剰のシュウ酸ナトリウムにより酸化を停止した後に再び過マンガン酸カリウムによる逆滴定を行う時には、試料液を50〜60℃に保つこと等が規定されている。

【0004】

このような規格を考慮して、自動COD測定装置は設計されており、特に試料液の加熱及び逆滴定等が行われる反応槽としては、特許文献1に示されるようなものが用いられている。具体的には、この反応槽101Aは図9に示すようにそれぞれ径の異なる4つの筒が入れ子構造となっているものであり、内側から外側へ順に、試料液が内部に貯留される有底円筒状の試料容器11Aと、前記試料容器11Aの外側周面を覆うように設けられた筒状の伝熱体である加熱槽12Aと、前記加熱槽12Aの下側外側周面に覆うように設けられた筒状のヒータ13Aと、前記加熱槽12A及び前記ヒータ13Aの外側周面とを覆うように設けられた冷却筒17Aとを備え、当該反応槽101Aの底部は平らに形成されているものである。前記冷却筒17Aの外側周面には外側へ突出するフィンが形成されており、前記冷却筒17Aに送風することで前記試料容器11A内の試料液を冷却するように構成されている。このように構成された反応槽101Aにおいて、前記ヒータ13Aにより試料液は、前記加熱槽12Aを介して加熱されるとともに、逆滴定の際には、ファン14Aによる空冷が行われる。

【0005】

しかしながら、このような反応槽101Aでは試料容器11Aが、加熱槽12A、ヒータ13A、冷却筒17Aという三重構造により覆われているため、前記試料液から最外部にある冷却筒17Aまでスムーズに熱伝導させることが難しい。言い換えると、試料液から外側の空気までに多くの部材が介在することで各部材間の熱伝達が悪くなってしまい、試料液から熱量を奪うことが難しくなっている。さらに、この三重構造はそれぞれの部材で熱容量があるため、全体としての熱容量そのものが大きくなってしまい、所定の温度まで低下させる際に奪う必要のある熱量が多くなってしまっている。従って、この反応槽101Aは構造的に試料液からの熱伝達がそれほどよくなく、熱容量が大きいことも相まって、所望の温度まで低下させるのに長い時間が必要となってしまう。このように冷却時間が長くなってしまうと、COD測定等においては無駄な待ち時間が発生することになり、測定結果を短時間で得ることができなくなってしまう。

【0006】

加えて、反応槽101Aの熱容量が大きくなってしまっており、かつ、前記ヒータ13Aの熱は冷却筒17A側にも伝導してしまい試料液の加熱には用いられずに無駄になってしまっているので、加熱する際にも試料液を所定の温度まで上昇させるのに時間がかかってしまう。このことも、COD測定値を得るまでにかかる時間が長くなってしまう原因となってしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−281220号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願発明は、上述したような問題を鑑みてなされたものであり、試料液の加熱及び冷却に係る時間を短くすることができる反応槽及びその反応槽を用いた測定装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明の反応槽は、試料液を貯留する試料容器が挿入される伝熱体と、前記伝熱体を加熱するヒータとを備えた反応槽であって、前記ヒータが前記伝熱体の外側周面を覆うように設けられており、前記伝熱体の上面側に、前記試料容器が挿入され、当該試料容器と接触する収容部が形成されているとともに、前記伝熱体の底面側に凹部が形成されていることを特徴とする。

【0010】

このようなものであれば、前記伝熱体において、上面側に設けられた試料容器が接触する収容部とは反対側である底面側に凹部が形成されているので、伝熱体が外気に触れる面積を大きくして、前記伝熱体と空気間での熱伝達をよくすることができ、試料液を加熱後に冷ます際の冷却効率を向上させることができる。また、凹部が形成されることにより、前記伝熱体を形成する部材の量を減らし、熱容量を小さくすることができる。従って、ある温度から所望の温度まで低下させる場合に奪う必要のある熱量を小さくすることができるので、冷却に係る時間を短縮することができる。逆に、加熱時にも伝熱体の熱容量を小さくすることができるので、試料液を所定の温度まで加熱するのに必要な熱量を小さくすることができ、試料液の温度が所定の温度まで上昇するのにかかる時間を短縮することができる。

【0011】

試料容器の容積を小さくしたとしても、液位をある程度高さに保ちつつ各種測定機器を試料液内に導入しやすくするとともに、計量された試料液や試薬液が試料容器の壁面に付着することにより誤差が生じにくくするには、前記試料容器の底面の形状が概略コーン形状であり、前記収容部が前記コーン形状に凹ませて形成されているものであればよい。

【0012】

できる限り凹部を大きく形成して、前記伝熱体の熱容量を小さくするとともに、凹部が空気と触れる表面積を大きくして冷却しやすくするには、前記凹部が、前記収容部の形状に沿って形成されていればよい。

【0013】

特に熱容量を小さくするとともに、空気と触れる表面積を大きくして冷却効率を良くするための具体的な実施の態様としては、前記外側周面と前記凹部との間と、前記収容部と前記凹部との間が薄肉状となるように前記凹部が形成されているものが挙げられる。

【0014】

前記凹部に空気を送り込み、前記伝熱体から熱を奪って温まった空気を効率よく外部へと排出できるようにして冷却効率を向上させるには、一対のファンを更に備え、一方のファンが、前記伝熱体の下方側であり、かつ、当該伝熱体の外側周の外側に設けられており、前記凹部側へと送風するものであり、他方のファンが前記一方のファンと前記伝熱体を挟むように当該伝熱体の上方側に設けられており、前記外側周面の外側へと送風するものであればよい。例えば、このようにファンを設けた場合の空気の流れについて説明すると、前記一方のファンから送付された空気は、前記凹部の形状に沿って流れつつ、伝熱体から熱を奪う。その後に凹部の外側へ出ると、空気は前記伝熱体の側面に沿って上昇し、上方に設けられた他方のファンにより吸い込まれて伝熱体から外側へと流れていく。このような空気の流れが形成されるので、前記伝熱体から効率よく熱を奪うことができるようになる。

【0015】

前記試料容器に貯留されている試料液を一部分だけでなく、特に上下方向にもよく混ざるようにして、加えられる試薬液等の濃度が均一となるようにするには、前記試料容器内に挿入され、前記試料液を撹拌する撹拌子を更に備え、前記撹拌子が、上下方向を軸として回転する回転軸と、前記回転軸の先端に水平方向に突出させて形成された板状の翼部とを具備し、前記翼部の回転方向に対する前縁が上側、後縁が下側となるように、当該翼部が回転方向に対して傾斜させて取り付けられていればよい。このような翼部であれば、特に前記試料容器の底面の形状がコーン状である場合にも試料液が不均一となる不具合を防ぐことができる。

【0016】

試料容器内の試料液に対して加えられる試薬液の量の誤差を小さくし、例えば必要な試料液及び試料液の量のスケールを小さくしたとしても、少なくとも従来と同じ程度の測定精度を保つことができるようにするには、前記試料容器に試薬液を導入するための試薬液導入機構を更に備えた測定装置であって、前記試薬液導入機構が、試薬液の貯留された試薬液タンクと、前記試薬液タンクに連絡配管を介して接続され、前記試薬液タンクから供給される試薬液から所定量を計量する計量容器と、前記計量容器に接続され、前記試料容器内へと挿入される試薬液導入管と、を具備し、前記計量容器は、内部の圧力を上昇させることにより計量された試料液を前記試料容器へと送出するように構成されており、前記連絡配管には、前記試料容器へ試料液を供給する際に閉止されるバルブが設けられている測定装置であればよい。

【0017】

前記試薬液が自己分解する等して、意図するものとは別物質となったものが試料液に加えられることにより、測定精度に悪影響が出るのを防ぐには、前記試薬液導入管にフィルタが設けられているものであればよい。

【発明の効果】

【0018】

このように本発明の反応槽及びその反応槽を用いた測定装置によれば、ヒータの設けられる前記伝熱体の底部に凹部が形成されているので、熱容量を小さくするとともに、空気と触れる表面積を大きくすることができるので、測定において試料液の加熱後に冷却が必要である場合に、試料容器を伝熱体から外さなくても効率よく冷却を行い、短時間で所望の温度まで試料液の温度を下げることができる。また、前記伝熱体の熱容量を小さくすることができるので、加熱時にも試料液を所望の温度まで加熱するのにかかる時間を短縮することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係るCOD自動測定装置の全体構成を示す模式図。

【図2】同実施形態における反応槽の構造を示す模式的断面図。

【図3】同実施形態における撹拌子の形状を示す模式図。

【図4】同実施形態における試料容器及び伝熱体を上方から視た模式的斜視図。

【図5】同実施形態における伝熱体の底面を上向きにして視た模式的斜視図。

【図6】同実施形態における冷却時の空気の流れを示す模式的流線図。

【図7】同実施形態におけるCOD測定の流れを示すフローチャート。

【図8】本発明の別の実施形態に係る伝熱体の形状を示す模式図。

【図9】従来の反応槽の構造を示す模式図。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態について図面を参照して説明する。

【0021】

本実施形態の反応槽101及び当該反応槽101を用いた測定装置100は、水質の指標の一つであるCOD(化学的酸素要求量)を測定するために用いられる。より具体的には、本実施形態の測定装置100は、JISに定められた規格に基づいたCOD自動測定装置100であって、少なくとも前記反応槽101において試料液中の有機物等の被酸化物質を過マンガン酸カリウムとともに加熱することで酸化する酸化工程と、前記酸化工程での温度よりも低い温度に冷却し、その温度を保ったまま被酸化物質を酸化するために必要となった過マンガン酸カリウムの逆滴定する逆滴定工程とを自動で行うものである。

【0022】

前記COD自動測定装置100は、図1の全体図に示すように試料液と試薬液を混合し、COD測定に必要な化学反応を起こすための反応槽101と、河川の水や工場からの排水等を所定の濃度に希釈して試料液を生成し、前記反応槽101へと試料液を導入する試料液導入機構(図示しない)と、測定に用いる試薬液等が計量され、前記反応槽101に試薬液を導入する試薬液導入機構102と、前記試料液導入機構及び前記試薬液導入機構102に液体を移動させるための圧力を供給する圧力供給部103と、前記反応槽101への前記試料液及び前記試薬液を導入又は排出を制御する制御部と、を備えたものである。

【0023】

まず、反応槽101の各部について説明する。

【0024】

前記反応槽101は、前記試料液を酸化のために加熱する、または、加熱された前記試料液を所定の温度まで冷却するように構成してある。具体的には、図2に示すように試料液を貯留する試料容器11が挿入される伝熱体12と、前記伝熱体12を加熱するヒータ13と、冷却時に前記伝熱体12へ送風を行う一対のファン14と、を備えたものである。

【0025】

前記試料容器11は、底面側がコーン形状で上面側が円筒形状のガラス製の容器であり、上面の開口から当該試料容器11内へ、各種導入管、測定電極15、撹拌子16、排出管18が挿入してある。前記試料容器11内は、コーン状(概略逆円錐状)となっている底面側の部分、すなわち、底面側から上面側へ向かうに連れて横断面の面積が大きくなっている部分にのみ前記試料液を貯留するようにしてあり、試料液の量が少なくてもある程度の液位が出るようにしてある。このようにすることで、試料液が少なくても前記測定電極15や撹拌子16を試料液内に浸漬することができる。さらに、上面の開口において横断面積が最も大きくなるようにしてあるので、前述した各種機器を挿入する際にも機器同士が干渉することを防ぎ、容易に当該試料容器11内に挿入することができる。

【0026】

前記各種導入管24、25のうち、逆滴定工程において微小量の過マンガン酸カリウムを試料液に導入する滴定用試薬液導入管25については、その先端が試料液の貯留されている状態での液位よりも下方に位置するように設けてある。その他の導入管24の先端については試料液の液位よりも上方に位置するように設けてある。

【0027】

前記測定電極15は、いわゆる双白金電極15であり、ガラス製のボディと、前記ボディに取り付けられた2つの白金電極と、ボディの先端部に設けられた温度センサと、を備えたものである。この双白金電極は、定電流分極電位差法により後述する過マンガン酸カリウムによる逆滴定の終了点を検出するために用いる。

【0028】

前記撹拌子16は、ガラス製のものであり、前記試料容器11内の試料液をかき混ぜることによりその濃度を均一にするために用いるものである。当該撹拌子16により生じる試料液の流れは、撹拌子16から下方へと向かい、前記試料容器11のコーン状の内面に沿って最底部まで進む。そして、最底部から再び他方のコーン状の内面に沿って上昇して、撹拌子16の近傍に戻るような上下方向に循環して流れが生じるように前記撹拌子16は構成してある。具体的な構成としては、上下方向を軸として回転するガラス製の回転軸161と、前記回転軸161の先端に水平方向に突出させて形成された板状の2つの翼部162とを具備し、図3(a)の側面図、(b)の底面図、(c)の底面側から視た斜視図に示すように、前記翼部162の回転方向に対する前縁が上側、後縁が下側となるように、当該翼部162が回転方向に対して傾斜させて取り付けてある。前記2つの翼部162は、ガラス板の両端をそれぞれ逆方向に捻って形成したものであり、その中央部に前記回転軸161を接合することで、2つの翼部162としてある。前記翼部162は、回転軸161側の弦の長さと、円周側の弦の長さが略同じであるとともに、当該翼部162の前縁及び後縁の長さも略同じにしてある。

【0029】

前記排出管18は図2に示すように、試料容器11の最底部近傍にその一端が配置されており、COD測定が終了した時点で、不要となった試料液を試料容器11外へと排出するのに用いられる。また、後述するように測定の前処理として試料液へ硝酸銀水溶液を添加する際に発生する塩化銀が、試料容器11の内部で固化するのを防ぐために最底部から微小な気泡によるバブリングを行うためにも用いる。

【0030】

前記試料容器11が挿入される前記伝熱体12は、図4、5の斜視図に示すようにアルミの薄板により形成された外形が概略円筒形状のものであり、図2の縦断面図に示すようにその断面が概略M字形状のものである。より具体的には、シート状のヒータ13が前記伝熱体12の外側周面123を覆うように設けてあり、当該伝熱体12の上面側に前記試料容器11が挿入され、当該試料容器11と接触する収容部121が形成してあるとともに、前記伝熱体12の底面側に凹部122が形成してある。

【0031】

前記収容部121は、図4の斜視図等から明らかなように前記試料容器11の底部の形状に合わせて形成してあり、概略コーン形状に凹ませてある。さらに、底面側の凹部122は、前記収容部121及び前記外側周面123の形状に沿って形成してある。言い換えると、前記凹部122は、円筒の上面から、その上面よりも小さい直径を有する概略逆円錐を取り除いた形状の空間となるようにしてあり、前記外側周面123と前記凹部122との間、及び、前記収容部121と前記凹部122との間が、薄肉状となるように形成してある。このような薄肉状にするには、例えば、アルミの薄板等を絞り加工することによって前記収容部121の前記外側周面123、前記収容部121、前記凹部122を形成してもよい。

【0032】

前記一対のファン14は、図2に示すように一方のファン14が、前記伝熱体12の下方であり、かつ、当該伝熱体12の外側周の外側に設けてあり、前記凹部122側へと送風するように設置してある。他方のファン14が前記一方のファン14と前記伝熱体12を挟むように当該伝熱体12の上方に設けてあり、前記外側周面123の外側へと送風するように設置してある。このように設置した一対のファン14により生じる空気の流れは図6(a)(b)のようになる。具体的には、前記一方のファン14から送付された空気は、前記凹部122の形状に沿って流れつつ、伝熱体12から熱を奪う。図6(b)の凹部122を下側から視た図に示すように、凹部122内に入った空気の流れは中央の収容部121により形成された山状の部分に沿って2つにわかれて流れた後に合流し、再び凹部122の外部へと出ていく。前記凹部122の外側へ出ると、空気は前記伝熱体12の側面に沿って上昇し、上方に設けられた他方のファン14により吸い込まれて伝熱体12から外側へと流れていく。このようにして、凹部122内にスムーズな空気の流れを作り、冷却効率を向上させるようにしてある。

【0033】

次に、前記反応槽101に試料液を導入する試料液導入機構(図示しない)について説明する。前記試料液導入機構は、測定対象の水に希釈水を加えて例えば100mlの試料液を計量する試料液計量容器(図示しない)と、前記試料液計量容器22に接続されており、後述する前記反応槽101内の試料容器11内に挿入される試料液導入管17とを備えたものである。

【0034】

次に、前記反応槽101に試薬液を導入する試薬液導入機構102について説明する。前記試薬液導入機構102は、試薬液の貯留された試薬液タンク21と、前記試薬液タンク21に連絡配管23を介して接続され、前記試薬液タンク21から供給される試薬液から所定量を計量する計量容器22と、前記計量容器22に接続され、前記試料容器11内へと挿入される試料液導入管17と、から構成してあり、前記圧力供給部103から供給される圧力によって、前記試薬液タンク21内又は前記計量容器22内が加圧されることにより試薬液が移動するように構成してある。本実施形態では、試薬液等として、過マンガン酸カリウム、シュウ酸ナトリウム、硝酸銀、硫酸、洗浄水ごとに試薬液導入機構102を独立に構成してあり、このうち逆滴定にも用いられる過マンガン酸カリウムの試薬液導入機構102のみ構成が他のものと異なっている。

【0035】

まず、前記試薬液導入機構102として共通の構成について説明する。前記試薬液タンク21は、内部を加圧されることにより、前記連絡配管23を介して、前記計量容器22内に計量すべき量以上の試薬液を下方から導入するように構成してある。また、この連絡配管23上にはピンチバルブ231が設けてある。

【0036】

前記計量容器22は、直方体状の塩化ビニルの筐体に切削加工により穴あけ加工を行うことで形成してある。前記計量容器22において側面には前記試薬液タンク21から試薬液を導入する前記連絡配管23が斜め下側から接続される導入口が形成してある。この導入口の高さは、当該計量容器22の底面からこの導入口の形成してある高さに液量が計量したい量となるように設定してある。つまり、前記導入口よりも高い位置まで導入された試薬液を、自然落下により前記試薬液タンク21に再び戻すことによって所定量の試薬液を計量するようにしてある。この計量容器22で計量された試薬液は、一端が当該計量容器22の底面まで挿入されており、もう一端が前記反応槽101内に挿入されている前記試薬液導入管24を介して前記試料液内に加えられるようにしてある。

【0037】

次に、過マンガン酸カリウムによる逆滴定用に加えられている構成について説明する。COD測定において過マンガン酸カリウムには、試料液の酸化のために用いられる場合と、酸化するのに必要となった量を逆滴定により測定するために用いられる場合の2種類の用途がある。そのため、過マンガン酸カリウムが貯留されている試薬液タンク21からは、酸化剤ラインL1と、逆滴定ラインL2の二つを設けてある。

【0038】

前記酸化剤ラインL1は、前述した他の試薬を導入するための試薬液導入機構102と同じ構成である。一方、逆滴定ラインL2は、過マンガン酸カリウムが貯留されている試薬液タンク21と、前記試薬液タンク21と、前記反応槽101とを前記計量容器22を介さずに直接接続する滴定用試薬導入管と、前記滴定用試薬液導入管25内の試薬液を吐出又は吸引する試薬液ポンプ部と、を備えたものである。

【0039】

前記滴定用試薬液導入管25の反応槽101側の先端は、前述の反応槽101での説明にあったように前記試料容器11内に試料液が貯留されている状態の液位よりも下側になるように設けてある。また、過マンガン酸カリウムを反応槽101へ導入するための試薬液導入管24には、フィルタFが設けてある。このようにすることで、試薬液導入管25内等で過マンガン酸カリウムが酸化し、固体の二酸化マンガンになった場合でも反応槽101に導入されるのを防ぐことができる。従って、二酸化マンガンが反応槽101内で触媒として機能する等して測定に悪影響が出るのを防ぐことができる。

【0040】

前記試薬液ポンプ部は、例えばシリンジ26であり、前記制御部104から出力される指令及びパルス数に応じて、試薬液の吐出量及び吸引量を微小に制御できるように構成してある。このように、滴定ラインL2については試料液に前記滴定用試薬液導入管25の先端を浸漬した状態で、過マンガン酸カリウムをわずかずつ導入するように構成してあるので、前記滴定用試薬液導入管25の内径を小さくし、シリンジ26により吐出される試薬液の量がごく微量となり、表面張力等でしずくとならず液滴を落下させるのも難しいような微量滴定の場合でも、前記試料液と前記試薬液が接触することにより生じる拡散により微小量の試薬液を加えていくことができる。

【0041】

次に前記制御部104について説明する。この制御部104は、例えば、CPU、メモリ、入出力インターフェース、A/D、D/Aコンバータ等を備えたいわゆるコンピュータであり、少なくともCOD測定で定められた手順通りに前記試料液、前記試薬液の導出入を前記圧力供給部103に指令を出すことによりコントロールするようなシーケンス制御部、前記試薬液ポンプ部の動作を制御し、逆滴定を自動で行う逆滴定部、前記逆滴定部で滴定された過マンガン酸カリウムの量からCOD値を算出、補正するCOD値演算部、COD測定の経過や測定結果を表示出力する表示部等の機能を発揮するように構成してある(各部については図示しない)。以下の説明では、このように構成されたCOD自動測定装置100における前記シーケンス制御部及び前記逆滴定部による制御を中心にして図7のフローチャートを参照しながら説明する。

【0042】

前記シーケンス制御部は、前記圧力供給部103に対して指令を出すことにより、計量工程、前処理工程、酸化工程、酸化停止工程、定量工程、後処理工程を一順としてCOD測定について必要な動作を行わせるようにしてある。

【0043】

より具体的には、前記計量工程では、まず前記試料液導入機構において、河川の水や工場排水等の検水に希釈水を入れて100mlとして試料液を生成する。そして、前記試料液計量容器22内を加圧することにより、この試料液を前記試料容器11内へと移動させる(ステップS1)。

【0044】

試料液の準備と並行して、前記試薬液導入機構102では各試料液の計量が行われる。具体的には、前記各試薬液タンク21内を加圧して各計量容器22へ計量したい量以上の試薬液が送出された後に(ステップS2)、各計量容器22から過剰の試薬液を自然落下により前記試薬液タンク21内に戻すことによって、計量容器22内で所定量の試薬を計量する(ステップS3)。各計量容器22で試薬液の計量が終了したら(ステップS4)、前記シーケンス制御部は前処理工程用の制御に移行する。

【0045】

前処理工程では、まず各計量容器22と各試薬液タンク21とを接続する連絡配管23上に設けられたピンチバルブ231の閉止が行われる(ステップS5)。このようにすることで、例えば、計量容器22内を加圧して計量された試薬を反応槽101へと移動させる際に、前記圧力供給部103から供給される圧縮空気が、前記連絡配管23を介して移動してしまい、前記試薬液タンク21内の試薬液がバブリングされるのを防ぐことができる。特に過マンガン酸カリウムについては、バブリングにより自己分解して二酸化マンガンに変質し、二酸化マンガンの触媒効果によりタンク内の過マンガン酸カリウムの自己分解が加速度的に進むのを防ぐことができる。従って、試薬液タンク21内のバブリングを防ぐことにより試薬の変質を防ぎ、COD測定への影響を小さくすることができる。

【0046】

ピンチバルブ231が閉止されると、前記シーケンス制御部は、計量容器22内を加圧して、まず硫酸10mlと硝酸銀水溶液5mlが前記試料液中へと移動させる。この際、撹拌子16を可動させることにより、試料液を均一な濃度とするとともに、試料液中に塩素が含まれていると塩化銀が発生するので、沈殿固化を防ぐため前記排出管18による試料液のバブリングも開始する(ステップS6)。前記シーケンス制御部は、前処理工程が終了すると酸化工程用の制御に移行する。

【0047】

酸化工程では、過マンガン酸カリウムが計量された計量容器22内が加圧されて、過マンガン酸カリウム10mlが前記試料液中に加えられる(ステップS7)。そして、前記反応槽101においてヒータ13のスイッチが入れられ、100℃近傍で前記試料液を30分間加熱する(ステップS8)。30分が経過すると、前記シーケンス制御部は次の酸化停止工程ようの制御に移行する。

【0048】

酸化停止工程では、まず、ヒータ13のスイッチが切る、又はヒータ13の出力を低下させるとともに、前記ファン14を起動させ、試料液の温度が50℃〜60℃まで低下するように冷却を開始する(ステップS9)。前記試料液の温度が所定の温度に低下すると、シュウ酸ナトリウムの計量された計量容器22内が加圧され、シュウ酸ナトリウム10mlが前記試料液に加えられる(ステップS10)。酸化が停止されると、前記シーケンス制御部は、前記滴定制御部に過マンガン酸カリウムによる逆滴定を開始し、定量工程に入るように指令する。

【0049】

定量工程では、前記滴定制御部が、前記双白金電極15により滴定終了点が検出されるまで前記シリンジ26に対して駆動パルスを与え続ける。より具体的には、定電流が流れるようにされている前記双白金電極15間の電位が所定値以上となった時点で滴定を終了し、それまでに前記シリンジ26に与えたパルス数を前記COD値算出部へ送る(ステップS11)。前記COD値算出部は、逆滴定で得られたパルス数に基づいて、酸化に必要であった過マンガン酸カリウムの量を算出し、その量に基づいてCOD値を算出し、前記表示部がその結果を表示出力する。

【0050】

最後に、前記シーケンス制御部は、後処理工程として、前記試料容器11内から前記排出管18により試料液及び試薬液を排出させて(ステップS12)、一順のCOD測定動作が終了する。

【0051】

このように、本実施形態のCOD自動測定装置100及び反応槽101によれば、前記伝熱体12において底面側に凹部122が形成してあるので、伝熱体12自体の外気に触れる面積を大きくすることができるので、前記伝熱体12と空気間での熱伝達を向上させることができ、酸化工程において加熱した試料液を冷ます際の冷却効率を良くすることができる。また、凹部122が形成されていることにより、前記伝熱体12を構成する部材の量を減らし、熱容量を小さくすることができるので、冷却時に奪う必要のある熱量も小さい。従って、酸化停止工程において、シュウ酸ナトリウムを試料液に加えるまでの待ち時間を短縮することができ、従来に比べてCOD測定にかかる時間を短縮することができる。

【0052】

さらに、伝熱体12の熱容量が小さいので、ヒータ13から加えられた熱量が伝熱体12の温度上昇に消費される割合を小さくすることができるので、酸化工程において前記試料液を所定の温度まで加熱するのにかかる時間も短縮することができる。

【0053】

その他の実施形態について説明する。

【0054】

前記実施形態では、伝熱体の底面に形成した凹部の形状は、強度やその他の設計変数に応じて別の形状にしても構わない。具体的には、図8の断面図に示すように伝熱体12の一部を厚肉状にしても構わない。また、前記収容部121を形成する上面の一部が前記試料容器1と接触していなくても構わない。すなわち、前記伝熱体12が回転体形状であって、その縦断面が概略M字状に形成されており、上面側において前記収容部121と前記外側周面123の間が厚肉状に形成されており、底面側において前記収容部121と前記凹部122の間、及び前記外側周面123と前記凹部122との間が薄肉状に形成されていてもよい。さらに、例えば円筒形状等の空間として凹部を底面に形成してもよい。要するに、伝熱体において試料容器と接する上面側とは反対側が空気と直接接触することができ、表面積を大きくし、熱容量を減らす凹部が形成してあればよい。

【0055】

また、前記収容部の形状は試料容器の形状に合わせたものであればよく、コーン状に凹ましたものに限られない。例えば、前記試料容器の底面が円筒状や半球形であれば、前記収容部の形状も円筒状や半球形にすればよい。

【0056】

前記一対のファンの配置は前記実施形態に示されたものだけに限られない。例えば、凹部の形状等によってはファンの位置を変更しても構わない。要するに前記一対のファンの位置が前記伝熱体に対して上下にずらして配置してあればよい。すなわち、側面視において前記一方のファンの上側が前記伝熱体の外側周面の下側にかかるように配置してあり、前記もう一方のファンの下側が前記伝熱体の外側周面の上側にかかるように配置しても構わない。

【0057】

前記試料容器のガラス壁内部に内部空間を設けて、その空間中に水や油を満たすようにしたものであっても構わない。このようなものであれば、JISに規定されている酸化工程での水浴又は油浴による加熱に近づけることができる。

【0058】

その他、本発明の趣旨に反しない限りにおいて、様々な変形や実施形態の組み合わせを行っても構わない。

【符号の説明】

【0059】

100・・・COD自動測定装置

101・・・反応槽

11 ・・・試料容器

12 ・・・伝熱体

121・・・収容部

122・・・凹部

123・・・外側周面

14 ・・・ファン

16 ・・・撹拌子

161・・・回転軸

162・・・翼部

102・・・試薬液導入機構

21 ・・・試薬液タンク

22 ・・・計量容器

23 ・・・連絡配管

231・・・ピンチバルブ

24、25・・・試薬液導入管

【特許請求の範囲】

【請求項1】

試料液を貯留する試料容器が挿入される伝熱体と、前記伝熱体を加熱するヒータとを備えた反応槽であって、

前記ヒータが前記伝熱体の外側周面を覆うように設けられており、

前記伝熱体の上面側に、前記試料容器が挿入され、当該試料容器と接触する収容部が形成されているとともに、前記伝熱体の底面側に凹部が形成されていることを特徴とする反応槽。

【請求項2】

前記試料容器の底面の形状が概略コーン形状であり、前記収容部が前記コーン形状に凹ませて形成されている請求項1記載の反応槽。

【請求項3】

前記外側周面と前記凹部との間と、前記収容部と前記凹部との間が薄肉状となるように前記凹部が形成されている請求項1又は2記載の反応槽。

【請求項4】

一対のファンを更に備え、

一方のファンが、前記伝熱体の下方側であり、かつ、当該伝熱体の外側周の外側に設けられており、前記凹部側へと送風するものであり、他方のファンが前記一方のファンと前記伝熱体を挟むように当該伝熱体の上方側に設けられており、前記外側周面の外側へと送風するものである請求項1、2又は3記載の反応槽。

【請求項5】

前記試料容器内に挿入され、前記試料液を撹拌する撹拌子を更に備え、

前記撹拌子が、上下方向を軸として回転する回転軸と、前記回転軸の先端に水平方向に突出させて形成された板状の翼部とを具備し、前記翼部の回転方向に対する前縁が上側、後縁が下側となるように、当該翼部が回転方向に対して傾斜させて取り付けられている請求項1、2、3又は4記載の反応槽。

【請求項6】

請求項1乃至5いずれかに記載の反応槽と、

前記試料容器に試薬液を導入するための試薬液導入機構を更に備えた測定装置であって、

前記試薬液導入機構が、試薬液の貯留された試薬液タンクと、前記試薬液タンクに連絡配管を介して接続され、前記試薬液タンクから供給される試薬液から所定量を計量する計量容器と、前記計量容器に接続され、前記試料容器内へと挿入される試薬液導入管と、を具備し、

前記計量容器は、内部の圧力を上昇させることにより計量された試料液を前記試料容器へと送出するように構成されており、

前記連絡配管には、前記試料容器へ試料液を供給する際に閉止されるバルブが設けられている測定装置。

【請求項7】

前記試薬液導入管にフィルタが設けられている請求項6記載の測定装置。

【請求項1】

試料液を貯留する試料容器が挿入される伝熱体と、前記伝熱体を加熱するヒータとを備えた反応槽であって、

前記ヒータが前記伝熱体の外側周面を覆うように設けられており、

前記伝熱体の上面側に、前記試料容器が挿入され、当該試料容器と接触する収容部が形成されているとともに、前記伝熱体の底面側に凹部が形成されていることを特徴とする反応槽。

【請求項2】

前記試料容器の底面の形状が概略コーン形状であり、前記収容部が前記コーン形状に凹ませて形成されている請求項1記載の反応槽。

【請求項3】

前記外側周面と前記凹部との間と、前記収容部と前記凹部との間が薄肉状となるように前記凹部が形成されている請求項1又は2記載の反応槽。

【請求項4】

一対のファンを更に備え、

一方のファンが、前記伝熱体の下方側であり、かつ、当該伝熱体の外側周の外側に設けられており、前記凹部側へと送風するものであり、他方のファンが前記一方のファンと前記伝熱体を挟むように当該伝熱体の上方側に設けられており、前記外側周面の外側へと送風するものである請求項1、2又は3記載の反応槽。

【請求項5】

前記試料容器内に挿入され、前記試料液を撹拌する撹拌子を更に備え、

前記撹拌子が、上下方向を軸として回転する回転軸と、前記回転軸の先端に水平方向に突出させて形成された板状の翼部とを具備し、前記翼部の回転方向に対する前縁が上側、後縁が下側となるように、当該翼部が回転方向に対して傾斜させて取り付けられている請求項1、2、3又は4記載の反応槽。

【請求項6】

請求項1乃至5いずれかに記載の反応槽と、

前記試料容器に試薬液を導入するための試薬液導入機構を更に備えた測定装置であって、

前記試薬液導入機構が、試薬液の貯留された試薬液タンクと、前記試薬液タンクに連絡配管を介して接続され、前記試薬液タンクから供給される試薬液から所定量を計量する計量容器と、前記計量容器に接続され、前記試料容器内へと挿入される試薬液導入管と、を具備し、

前記計量容器は、内部の圧力を上昇させることにより計量された試料液を前記試料容器へと送出するように構成されており、

前記連絡配管には、前記試料容器へ試料液を供給する際に閉止されるバルブが設けられている測定装置。

【請求項7】

前記試薬液導入管にフィルタが設けられている請求項6記載の測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−112733(P2012−112733A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260682(P2010−260682)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000155023)株式会社堀場製作所 (638)

【出願人】(592187534)株式会社 堀場アドバンスドテクノ (26)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000155023)株式会社堀場製作所 (638)

【出願人】(592187534)株式会社 堀場アドバンスドテクノ (26)

【Fターム(参考)】

[ Back to top ]