反応液の気泡検知方法及び消泡装置

【課題】反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を機械的に自動化して正確に検知する方法と、その方法を用いて消泡剤の添加の時期や実際の添加量を機械的に自動化して的確に制御する装置。

【解決手段】反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影し、当該連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知する気泡検知方法。連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、消泡剤添加手段による反応容器内への消泡剤の添加の開始及び添加の中止を制御する消泡装置。

【解決手段】反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影し、当該連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知する気泡検知方法。連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、消泡剤添加手段による反応容器内への消泡剤の添加の開始及び添加の中止を制御する消泡装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を機械的に自動化して検知する方法と、その方法を用いて、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御する装置(システム)に関する。

【背景技術】

【0002】

種々の化学反応においては反応工程で反応液の表面に気泡が発生するものがある。この場合、反応液及び/又は気泡が反応槽から外側に溢れ出すことなどを防止するため、消泡剤を適宜添加するなどの消泡処理が必要になる。

【0003】

例えば、好気性培養による連続的な長時間の発酵工程などでは、空気や酸素を培養器内の培養液中に直接注入して(吹き込んで)、培養液中の溶存酸素濃度を所定の範囲に保持している。このとき、その注入した空気や酸素により、培養液面(上面)に大量の気泡が発生して、培養液及び/又は気泡が培養器外に溢れ出てしまうことがある。気泡の発生により培養液及び/又は気泡が培養器外に溢れ出てしまうと、培養物(発酵生産物)の収率の低下や培養器に付随する装置の汚染など、滅菌性、洗浄性、作業性などの面で問題が生じる。

【0004】

この問題に対する方策として、一般的には、反応液中へ消泡剤を添加することで、気泡の発生を抑制し、連続的な長時間の反応工程を安定化させる手法が採用されている。

【0005】

反応液中へ消泡剤を添加するにあたり、反応液面での気泡の発生の有無や、実際の発生量を検知すべく、以前から種々の手法が試みられている。

【0006】

例えば、フロート式(特許文献1、2)、電気伝導式(特許文献3〜8)、静電容量式(特許文献3、4、10)、超音波式(特許文献11)、温度式(特許文献12)などによる、反応容器内の気泡や液面を検知する方法がある。これらの場合、何れも反応容器内にセンサーなどの設備(構造物)を設置する必要があり、前記した通り、滅菌性・洗浄性・作業性などで問題が発生しやすくなる。特に、電気伝導式や静電容量式では、実際に消泡した後に、固形物がセンサーに付着して、誤作動の発生が著しくなるおそれがあった。

【0007】

その他、特許文献13では、液面の透過光の強度を検知して、画像処理で液面を検知する方法が提案されている。

【0008】

特許文献14では、培養槽の排気出口に気液分離装置を取り付け、その気液分離装置の通気出口にミスト分離装置を取り付けて、そのミスト分離装置の入口配管、戻り配管、本体などに、気泡の検知用センサーを取り付けた培養装置が提案されている。この装置では、気液分離装置とミスト分離装置の間に、回転体で気泡を叩くか遠心憤霧する、消泡装置を取り付ける機構も提案されている。

【0009】

特許文献15では、培養槽の排気出口に気液分離装置を取り付け、その気液分離装置の入口配管、戻り配管、本体などに、気泡の検知用センサーを取り付け、一方で、その気液分離装置の入口配管に、超音波発振ホーンを取り付けた培養装置が提案されている。

【0010】

特許文献16では 、培養槽に気泡の検知用センサーを取り付け、そのセンサーが発泡を検知すると、培養槽の気相部へ自動的に空気か水蒸気を吹き込んで消泡する培養装置が提案されている。

【0011】

このような従来の方式やメカニズムでは、反応液面での気泡の発生の有無や、実際の発生量を機械的に自動化して正確に検知する上で改善すべき余地があった。すなわち、前述した従来の方式やメカニズムでは、消泡剤の添加の時期(タイミング)や実際の添加量を、機械的に自動化して的確に制御する上で改善すべき余地があった。

【0012】

このため、従来の方式では、例えば、反応液面での気泡の発生の有無や実際の発生量を作業員(オペレーター)が人為的に確認しながら、消泡剤の添加の時期や実際の添加量を経験的に制御せざるを得ないという事態になることがあった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平07−253348号公報

【特許文献2】特開2004−114181号公報

【特許文献3】特開平02−128121号公報

【特許文献4】特開昭63−290920号公報

【特許文献5】特開平03−048125号公報

【特許文献6】特開平02−086763号公報

【特許文献7】特開平04−024498号公報

【特許文献8】特開2008−026220号公報

【特許文献9】実用新案登録第2580200号公報

【特許文献10】特開平04−331202号公報

【特許文献11】特開平10−332459号公報

【特許文献12】特開平11−009882号公報

【特許文献13】特開平07−120292号公報

【特許文献14】特開平05−146286号公報

【特許文献15】特開2002−051763号公報

【特許文献16】特開2003−009843号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

この発明は、反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を、機械的に自動化して検知する方法と、その方法を用いて、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御する装置(システム)を提案することを目的にしている。

【課題を解決するための手段】

【0015】

本願の請求項1の発明は、

反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影し、当該連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知することを特徴とする反応液の気泡検知方法

である。

【0016】

請求項2の発明は、

前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法

である。

【0017】

請求項3の発明は、

前記連続画像数値情報が予め定めてある数値範囲から変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法

である。

【0018】

請求項4の発明は、

反応工程で気泡を発生させる反応液を収容している反応容器と、

前記反応容器内の前記反応液に消泡剤を添加する消泡剤添加手段と、

前記反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影する撮像手段と、

前記撮像手段で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記消泡剤添加手段による前記反応容器内への消泡剤の添加開始及び添加中止を制御する制御手段と

を備えている消泡装置

である。

【0019】

請求項5の発明は、

前記制御装置は、前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置

である。

【0020】

請求項6の発明は、

前記制御装置は、前記連続画像数値情報が予め定めてある数値範囲から変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置

である。

【発明の効果】

【0021】

この発明によれば、反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を、機械的に自動化して検知し、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御することができる。

【図面の簡単な説明】

【0022】

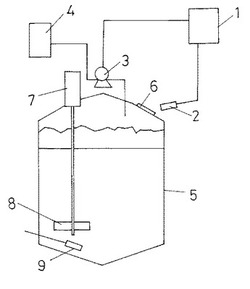

【図1】本発明の方法が実施される本発明の消泡装置の一例の概略構成を説明する図。

【発明を実施するための形態】

【0023】

本発明においては、反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラス(のぞき窓)を介して連続的に撮影する。そして、前記連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知している。

【0024】

連続的な撮影には種々の撮像手段、例えば、CCDカメラなどを用いることができる。

【0025】

前記において、反応容器内の反応液面上に近接する位置の前記反応容器の構造物とは、例えば、反応容器の内壁面や、反応液内に挿入されている攪拌軸のことである。

【0026】

反応容器内の反応液面と、反応容器の内壁面との間の境界部分や、反応容器内の反応液面と、反応液内に挿入されている攪拌軸との間の境界部分であって、反応液面より上側において反応液面に近接する位置を観察することにより、反応工程で液面に気泡が発生したことを画像情報の変動として把握するものである。

【0027】

この際、反応容器内の反応液面上に近接する位置を、反応工程の開始前や、必要に応じて反応工程の進行中に、反応容器内の反応液面より20cm上の反応容器の内壁面、あるいは、反応容器内の反応液面より30cm上の反応容器の内壁面などと任意に設定することができる。これによって、気泡の発生量がどの程度になった段階で、気泡が発生した状態であると検知するのかを任意に設定することができ、反応液面の気泡の発生量の許容範囲を自由に制御できる。

【0028】

予め設定した、反応容器内の反応液面より所定の高さで上方の反応容器の内壁面、あるいは、反応容器内の反応液面より所定の高さで上方の攪拌軸を、反応工程の開始前に(すなわち、まだ気泡が発生していない状態で)前述した撮像手段により撮影し、この撮影して得た画像情報を数値化して制御手段に記録しておく。

【0029】

一方、反応工程が開始された後、前記の予め設定されている測定箇所を連続的に撮影し、この撮影して得た連続画像情報を数値化した連続画像数値情報が、前記の反応の開始前に把握していた数値情報から所定の大きさで離れたことをもって、反応液表面での気泡発生の有無及び/又は気泡発生量を検知することができる。

【0030】

例えば、好気性培養による連続的な長時間の発酵工程において、培養器(反応容器)内の培養液面と、内壁面や撹拌軸などとの境界部分を、培養器外からサイトグラスを通してCCDカメラで連続的に撮影し、その画像情報をコンピューターで処理(モニター)する。これによって、培養液面での気泡の発生の有無や 実際の発生量を、機械的に 自動化して正確に検知するものである。

【0031】

ここで、CCDカメラにより連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動による反応液表面での気泡発生の有無及び/又は気泡発生量の検知は、例えば、前記連続画像数値情報が予め定めてある数値範囲から変動することを制御手段が把握することにより行うようにできる。

【0032】

例えば、所定の撮像箇所(例えば、反応容器内の反応液面より所定の高さで上方の反応容器の内壁面)における反応の開始後(すなわち、気泡が発生している状態)に把握した画像情報を数値化した数値が、当該撮像箇所における反応の開始前(すなわち、まだ気泡が発生していない状態)に把握した画像情報を数値化した数値から、予め定められている大きさ(数値)変動した段階で気泡が発生したと認識し、更に、所定の大きさ(数値)で変動した段階で、気泡発生量が所定のレベルに達したと認識するようにできる。

【0033】

例えば、培養器(反応容器)の内壁面を撮影した際の画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化し、これを制御手段に記憶させておく。なお、HSV表色系での数値化は、H(色相)、S(彩度)、V(明度)について、それぞれ、0〜255の範囲で数値化される。

【0034】

そして、反応工程の開始後、気泡が発生した状態で撮像した画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化し、H(色相)、S(彩度)、V(明度)の中の少なくとも一種の数値が反応の開始前の数値から予め定められている数値以上に変動した際に、培養液面での気泡の発生の有無や 実際の発生量を、非人為的に検知するものである。

【0035】

すなわち、予め設定した、反応容器内の反応液面より所定の高さで上方の反応容器の内壁面、あるいは、反応容器内の反応液面より所定の高さで上方の攪拌軸を撮影していて得られるH(色相)、S(彩度)、V(明度)の中の少なくとも一種の情報から、培養液面での気泡の発生の有無や 実際の発生量を、非人為的に検知するものである。

【0036】

なお、画像情報を数値化する場合、例えば、HSV表色系で数値化する場合、それらの数値は、周囲(周辺環境)の照明の色調・明るさや、培地(培養液)自体・気泡自体の色調などに影響されて変化する(依存する)可能性がある。そこで、前述したように、測定箇所における気泡発生前の画像情報から得られた数値、例えば、H(色相)、S(彩度)、V(明度)情報(数値)に対して、反応の開始後、どの程度の数値変動によって気泡発生と認め、どの程度の数値変動がどの程度の気泡発生量に相当するか、予め検討して検知数値を設定しておくことが望ましい。

【0037】

本発明が提案する消泡装置は、前述した本発明による反応液の気泡検知方法の実施に供され、更に、この方法を利用して消泡処理を行うものである。

【0038】

この本発明が提案する消泡装置は、反応工程で気泡を発生させる反応液を収容している反応容器と、前記反応容器内の前記反応液に消泡剤を添加する消泡剤添加手段と、撮像手段と、制御手段とを備えている。

【0039】

撮像手段は、前記反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影するもので、例えば、CCDカメラとすることができる。

【0040】

制御手段は、前記撮像手段から出力される画像情報の入力を受けて所定の処理を行うもので、例えば、コンピューターなどからなる。すなわち、制御手段は、前記撮像手段で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記消泡剤添加手段による前記反応容器内への消泡剤の添加の開始及び添加の中止を制御する。

【0041】

すなわち、本発明の消泡装置は、前述した本発明の方法で検知した反応液面での気泡の発生の有無や実際の発生量に関する制御装置(コンピューター)の情報(判定)に基づいて、消泡剤添加手段、例えば、消泡剤添加用ポンプの運転(On)と停止(Off)を制御し、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御する。

【0042】

例えば、コンピューターが取得したCCDカメラからの画像情報で、画像情報を数値化した数値、例えば、画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した数値が所定の大きさ(数値)で変動したと判定した際に、制御手段によって、消泡剤添加用ポンプが自動的に稼働開始し、反応液中へ消泡剤が自動的に添加される。

【0043】

これにより、反応液面(上面)に大量の気泡が発生して、反応液(気泡)が反応容器器外に溢れ出ることを防止して、連続的な長時間の反応工程を安定化できる。

【0044】

一方、反応液中へ消泡剤が必要なだけ添加されて、気泡が十分に消滅すると、画像情報を数値化した数値、例えば、画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した数値が所定の大きさ(数値)に戻ったと判定し、制御手段によって、消泡剤添加用ポンプの稼働が停止させられる。

【0045】

本発明の消泡装置が以上の操作(制御)を繰り返すことで、反応工程で気泡が生成される化学反応、例えば、好気性培養による連続的な長時間の発酵工程などを、非人為的に安定して適切に維持することができる。

【0046】

このように、本発明によれば、反応工程で気泡が生成される化学反応、例えば、好気性培養による連続的な長時間の発酵工程などにおいて、反応容器内の反応液面上に近接する位置の反応容器の構造物(例えば、反応容器内の反応液面と、内壁面との境界部分)を、反応容器外からサイトグラス(のぞき窓)を通してCCDカメラで連続的に撮影し、その画像情報をコンピューターで処理(モニター)することで、反応液面での気泡の発生の有無や実際の発生量を、機械的に自動化して正確に検知できる。

【0047】

更に、前記本発明の方法で検知した反応液面での気泡の発生の有無や実際の発生量に関するコンピューターの情報(判定)に基づいて、消泡剤添加用ポンプの運転(On)と停止(Off)を制御しながら、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御できる。

【0048】

つまり、本発明の消泡装置によれば、撮像装置(CCDカメラ)を解して制御手段(コンピューター)が把握した画像情報の分析と、消泡剤添加用ポンプの稼働とは連動しており、コンピューターの制御系により、消泡剤添加用ポンプの運転と停止を制御する。コンピューターで気泡の発生を判定すると、消泡剤添加用ポンプが自動的に稼働し、反応液中へ消泡剤が自動的に添加される。一方、反応液中へ消泡剤が必要なだけ添加されて、気泡の消滅を判定すると、消泡剤添加用ポンプの稼働を停止する。この操作により、反応工程で気泡が生成される化学反応、例えば、好気性培養による連続的な長時間の発酵工程などを非人為的に安定して適切に維持できる。

【0049】

本発明によれば、反応容器内の状態を反応容器外から測定(検知)するため、センサーが反応液や気泡と物理的に非接触になる。

【0050】

例えば、培養(発酵)のように衛生的で無菌的操作が要求されるような化学反応工程に、従来の接触式のセンサーを用いる方法・装置が採用された場合、実際に消泡した後に、気泡の成分や培養菌体などが センサーに付着して残存し、センサーが誤作動を起こす可能性があった。しかし、本発明によれば、センサーが反応液や気泡と物理的に非接触になるので、衛生的で培養(発酵)のような無菌的操作に適しており、培養液や気泡の成分の接触などにより、センサーが誤作動を起こすことがない。

【0051】

本発明によれば、反応容器内の状態を反応容器外から測定(検知)するため、反応容器内に特別な設備(構造物)を必要としない。そこで、反応容器内の滅菌性や無菌性が向上する。

【0052】

例えば、反応容器内に接触式のセンサーなどの設備が存在すると、反応容器内の滅菌時に蒸気などが十分に行き渡らず、滅菌不良の箇所が生じる可能性があるが、本発明によれば、反応容器内に特別な設備(構造物)を必要としないため、このような不都合の発生を未然に防止できる。

【0053】

本発明によれば、反応容器内の状態を反応容器外から測定(検知)するため、反応容器内に特別な設備(構造物)を必要としない。そこで、反応容器内の洗浄性や保守性が向上する。

【0054】

これに対して、例えば、反応容器内に接触式のセンサーなどの設備が存在する場合であって、反応容器内の定置洗浄(CIP)を行うときには、洗浄剤や濯ぎ水などが十分に行き渡らず、洗浄不良の箇所が生じる可能性がある。この洗浄不良を防止するために、定置洗浄の開始前にセンサーなどを反応容器から取り外して、そのセンサーのみを手洗いするなどで作業性が低下する。本発明によれば、反応容器内に特別な設備(構造物)を必要としないので、反応容器内の洗浄性や保守性が向上する。

【0055】

本発明によれば、サイトグラスが付属された反応容器で、反応容器内の状態を反応容器外から観察できれば、撮像手段(例えば、CCDカメラ)で撮影できるため、サイトグラスが付属されている、あらゆる反応容器に後付けで使用できる。

【0056】

これに対して、例えば、接触式のセンサーを用いる場合、反応容器の上面部に、そのセンサーを設置するための開口部が必要である。

【0057】

本発明によれば、反応容器の寸法(容量)などに影響されにくいため、あらゆる反応容器で後付けできる。

【0058】

これに対して、例えば、接触式のセンサーを使用する場合には、一般的に反応容器の容量が大きくなると、そのヘッドスペースも大きくなるため、長尺のセンサーを設置しなければならず、費用・滅菌性・洗浄性・作業性などで問題(トラブル)が発生しやすくなる。

【0059】

以下、本発明に関して実施例を挙げて説明するが、本発明は、これにより限定されるものではない。

【実施例】

【0060】

図1を参照して本発明による反応液の気泡検知方法の実施に使用される本発明の消泡装置の一例を説明する。

【0061】

本発明の消泡装置は、サイトグラス6を備えている反応容器5、消泡剤添加手段を構成する消泡剤用タンク4と消泡剤用ポンプ3、撮像手段であるCCDカメラ2、コンピューターからなる制御手段1を備えている。

【0062】

反応容器5には反応工程で気泡を発生させる反応液が収容される。反応工程では必要に応じて撹拌機7が作動され、反応容器1内に収容されている反応液が攪拌羽根8によって攪拌される。

【0063】

反応容器5に必要な反応液を投入し、また、スパージャー9から所定の反応原料の投入や、空気や酸素の通気(バブリング)を行い、反応液が所定の反応温度に維持されるように反応容器5を加温し、適宜、撹拌機7を作動させて攪拌を加え、反応容器5内で所定の化学反応を行わせる。

【0064】

図示のように反応容器5の外に設置されているCCDカメラ2がサイトグラス6を介して、反応容器5内の反応液面上に近接する位置の反応容器1の構造物を撮影する。

【0065】

図示の実施形態では、反応容器5内の反応液面よりの若干上側の反応容器5内壁面をCCDカメラ2により撮影するようにしている。

【0066】

コンピューターからなる制御手段1は、CCDカメラ2から出力される画像情報の入力を受けて所定の処理を行う。

【0067】

すなわち、制御手段1は、CCDカメラ2で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、消泡剤用タンク4及び消泡剤用ポンプ3による反応容器内への消泡剤の添加の開始及び添加の中止を制御している。

【0068】

以下、反応容器5内で冬虫夏草菌糸体を好気培養した場合について、本発明による反応液の気泡検知方法及び、本発明の消泡装置の動作の一例を説明する。

【0069】

冬虫夏草菌糸体の培養用に調製した1500kgの培養液を滅菌してから培養用のタンクとなる反応容器5へ投入した。

【0070】

次いで、冬虫夏草菌糸体Cordycepes sinensis 8819株を無菌的に接種し、好気培養を行った。

【0071】

培養条件の概要は下記の通りとした。

【0072】

温度:25±1 ℃

時間:70±10h

撹拌:45〜53Hz

溶存酸素濃度:30〜50%(空気や酸素を通気(バブリング)して制御した。)

pH:5.5±0.1(アンモニア水溶液を添加して制御した。)

使用した消泡剤:アワブレークL−01(太陽化学社製)。

【0073】

CCDカメラ2にはキーエンス社製のCV−033を使用し、制御装置1にはキーエンス社製のCV−300(モニタ内蔵、カラータイプ画像センサ)を使用した。

【0074】

まず、反応が開始される前の反応容器5の内壁面をCCDカメラ2で撮影し、CCDカメラ2で得た画像情報を制御手段1で数値化した数値を初期値の0に設定した。また、同様にして、CCDカメラ2で得た画像情報を数値化した数値が400を越えた時点で、消泡剤用ポンプ3の作動を開始させ(On)、その後、同様にして、CCDカメラ2で得た画像情報を数値化した数値が350を下回った時点で、消泡剤用ポンプ3の作動を停止(Off)させる制御が実行されるように制御手段1を設定した。

【0075】

冬虫夏草菌糸体Cordycepes sinensis 8819株を無菌的に接種し、前記の条件で培養を開始したところ、培養液の泡立ちに伴い、連続的にCCDカメラ2で撮影している画像情報を数値化した数値が変動した。培養液の泡立ちが激しくなると、CCDカメラ2は反応容器5の内壁面ではなく泡自体を撮影することになるためである。

【0076】

前記の実施例では、約12時間経過したところで、連続的にCCDカメラ2で撮影している画像情報を数値化した数値が400を越えた。そこで、制御装置1の制御により、自動的に消泡剤用ポンプ3がOnされ、消泡剤用タンク4から消泡剤が反応容器5内に投入された。

【0077】

連続的にCCDカメラ2で撮影している画像情報を数値化した数値は、消泡剤の投入の開始後から3〜5秒で350を下回り、消泡剤用ポンプ3がOffされて、反応容器5内への消泡剤の投入が停止された。

【0078】

その後、連続的にCCDカメラ2で撮影している画像情報を数値化した数値は、75分〜80分程度で経過するごとに400を越えたので、前記と同様にして、自動的に消泡剤用ポンプ3をOn、Offし、消泡剤を反応容器5内に投入する動作を繰返して、約67時間で培養を終了した。

【0079】

このとき、実際に投入した消泡剤(アワブレークL−01)が約30kgとなり、培養液の収量は約1530kgとなった。

【0080】

前記実施例では、培養中に発生した泡立ちは確実に検知された。そして、連続的にCCDカメラ2で撮影している画像情報を数値化した数値が400を越えた時点で、即時に消泡剤が添加され、前記数値が350を下回った時点で、消泡剤添加を中止する動作を繰返すたびに泡立ちは消滅し、反応容器5から培養液が溢れることなく、安定して連続培養を行うことができた。

【0081】

次に、前記と同様の条件で準備した1500kgの培養液及び、培養条件で、CCDカメラ2にキーエンス社製のCV−035Cを使用し、制御装置1にはキーエンス社製のCV−5000(モニタ内蔵、カラータイプ画像センサ)を使用して同様に好気培養を行った。

【0082】

まず、反応が開始される前の反応容器5内壁面をCCDカメラ2で撮影し、CCDカメラ2で得た画像情報に含まれるH(色相)を制御手段1で数値化したところ、60.141であった。

【0083】

CCDカメラ2で得た画像情報に含まれるH(色相)を制御手段1で数値化した数値が26を下回った時点で、消泡剤用ポンプ3の作動を開始させ(On)、その後、同様にして、CCDカメラ2で得た画像情報に含まれるH(色相)を制御手段1で数値化した数値が35を上回った時点で、消泡剤用ポンプ3の作動を停止(Off)させる制御が実行されるように制御手段1を設定した。

【0084】

この場合にも、約12時間経過したところで、連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値が26を下回った(25.123)。そこで、制御装置1の制御により、自動的に消泡剤用ポンプ3がOnされ、消泡剤用タンク4から消泡剤が反応容器5内に投入された。

【0085】

連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値は、消泡剤の投入の開始後から3〜5秒で35を上回り(35.698)、消泡剤用ポンプ3がOffされて、反応容器5内への消泡剤の投入が停止された。

【0086】

その後、連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値は、75分〜80分程度が経過するごとに26を下回り、前記と同様にして、自動的に消泡剤用ポンプ3をOn、Offし、消泡剤を反応容器5内に投入する動作を繰返して、約67時間で培養を終了した。

【0087】

このとき、実際に投入した消泡剤(アワブレークL−01)が約30kgとなり、培養液の収量は約1530kgとなった。

【0088】

この実施例でも、培養中に発生した泡立ちは確実に検知された。そして、連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値が26を下回った時点で、即時に消泡剤が添加され、前記数値が35を上回った時点で、消泡剤添加を中止する動作を繰返すたびに泡立ちは消滅し、反応容器5から培養液が溢れることなく、安定して連続培養を行うことができた。

【0089】

一方、対照としてCCDカメラ2、制御装置1を動作させない以外は前記実施例と同様の条件で培養を行ったところ、泡立ちが激しく、反応容器5から培養液が大量に溢れて、設備や室内を汚すと共に、培養液の3分の1程度が流失し、収量の著しい低下を引き起こした。

【符号の説明】

【0090】

1 制御手段

2 CCDカメラ

3 消泡剤用ポンプ

4 消泡剤用タンク

5 反応容器

6 サイトグラス

7 撹拌機

8 攪拌羽根

9 スパージャー

【技術分野】

【0001】

この発明は、反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を機械的に自動化して検知する方法と、その方法を用いて、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御する装置(システム)に関する。

【背景技術】

【0002】

種々の化学反応においては反応工程で反応液の表面に気泡が発生するものがある。この場合、反応液及び/又は気泡が反応槽から外側に溢れ出すことなどを防止するため、消泡剤を適宜添加するなどの消泡処理が必要になる。

【0003】

例えば、好気性培養による連続的な長時間の発酵工程などでは、空気や酸素を培養器内の培養液中に直接注入して(吹き込んで)、培養液中の溶存酸素濃度を所定の範囲に保持している。このとき、その注入した空気や酸素により、培養液面(上面)に大量の気泡が発生して、培養液及び/又は気泡が培養器外に溢れ出てしまうことがある。気泡の発生により培養液及び/又は気泡が培養器外に溢れ出てしまうと、培養物(発酵生産物)の収率の低下や培養器に付随する装置の汚染など、滅菌性、洗浄性、作業性などの面で問題が生じる。

【0004】

この問題に対する方策として、一般的には、反応液中へ消泡剤を添加することで、気泡の発生を抑制し、連続的な長時間の反応工程を安定化させる手法が採用されている。

【0005】

反応液中へ消泡剤を添加するにあたり、反応液面での気泡の発生の有無や、実際の発生量を検知すべく、以前から種々の手法が試みられている。

【0006】

例えば、フロート式(特許文献1、2)、電気伝導式(特許文献3〜8)、静電容量式(特許文献3、4、10)、超音波式(特許文献11)、温度式(特許文献12)などによる、反応容器内の気泡や液面を検知する方法がある。これらの場合、何れも反応容器内にセンサーなどの設備(構造物)を設置する必要があり、前記した通り、滅菌性・洗浄性・作業性などで問題が発生しやすくなる。特に、電気伝導式や静電容量式では、実際に消泡した後に、固形物がセンサーに付着して、誤作動の発生が著しくなるおそれがあった。

【0007】

その他、特許文献13では、液面の透過光の強度を検知して、画像処理で液面を検知する方法が提案されている。

【0008】

特許文献14では、培養槽の排気出口に気液分離装置を取り付け、その気液分離装置の通気出口にミスト分離装置を取り付けて、そのミスト分離装置の入口配管、戻り配管、本体などに、気泡の検知用センサーを取り付けた培養装置が提案されている。この装置では、気液分離装置とミスト分離装置の間に、回転体で気泡を叩くか遠心憤霧する、消泡装置を取り付ける機構も提案されている。

【0009】

特許文献15では、培養槽の排気出口に気液分離装置を取り付け、その気液分離装置の入口配管、戻り配管、本体などに、気泡の検知用センサーを取り付け、一方で、その気液分離装置の入口配管に、超音波発振ホーンを取り付けた培養装置が提案されている。

【0010】

特許文献16では 、培養槽に気泡の検知用センサーを取り付け、そのセンサーが発泡を検知すると、培養槽の気相部へ自動的に空気か水蒸気を吹き込んで消泡する培養装置が提案されている。

【0011】

このような従来の方式やメカニズムでは、反応液面での気泡の発生の有無や、実際の発生量を機械的に自動化して正確に検知する上で改善すべき余地があった。すなわち、前述した従来の方式やメカニズムでは、消泡剤の添加の時期(タイミング)や実際の添加量を、機械的に自動化して的確に制御する上で改善すべき余地があった。

【0012】

このため、従来の方式では、例えば、反応液面での気泡の発生の有無や実際の発生量を作業員(オペレーター)が人為的に確認しながら、消泡剤の添加の時期や実際の添加量を経験的に制御せざるを得ないという事態になることがあった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平07−253348号公報

【特許文献2】特開2004−114181号公報

【特許文献3】特開平02−128121号公報

【特許文献4】特開昭63−290920号公報

【特許文献5】特開平03−048125号公報

【特許文献6】特開平02−086763号公報

【特許文献7】特開平04−024498号公報

【特許文献8】特開2008−026220号公報

【特許文献9】実用新案登録第2580200号公報

【特許文献10】特開平04−331202号公報

【特許文献11】特開平10−332459号公報

【特許文献12】特開平11−009882号公報

【特許文献13】特開平07−120292号公報

【特許文献14】特開平05−146286号公報

【特許文献15】特開2002−051763号公報

【特許文献16】特開2003−009843号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

この発明は、反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を、機械的に自動化して検知する方法と、その方法を用いて、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御する装置(システム)を提案することを目的にしている。

【課題を解決するための手段】

【0015】

本願の請求項1の発明は、

反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影し、当該連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知することを特徴とする反応液の気泡検知方法

である。

【0016】

請求項2の発明は、

前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法

である。

【0017】

請求項3の発明は、

前記連続画像数値情報が予め定めてある数値範囲から変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法

である。

【0018】

請求項4の発明は、

反応工程で気泡を発生させる反応液を収容している反応容器と、

前記反応容器内の前記反応液に消泡剤を添加する消泡剤添加手段と、

前記反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影する撮像手段と、

前記撮像手段で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記消泡剤添加手段による前記反応容器内への消泡剤の添加開始及び添加中止を制御する制御手段と

を備えている消泡装置

である。

【0019】

請求項5の発明は、

前記制御装置は、前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置

である。

【0020】

請求項6の発明は、

前記制御装置は、前記連続画像数値情報が予め定めてある数値範囲から変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置

である。

【発明の効果】

【0021】

この発明によれば、反応工程で反応液の表面に気泡が発生する種々の化学反応において、反応液面での気泡の発生の有無や実際の発生量を、機械的に自動化して検知し、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の方法が実施される本発明の消泡装置の一例の概略構成を説明する図。

【発明を実施するための形態】

【0023】

本発明においては、反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラス(のぞき窓)を介して連続的に撮影する。そして、前記連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知している。

【0024】

連続的な撮影には種々の撮像手段、例えば、CCDカメラなどを用いることができる。

【0025】

前記において、反応容器内の反応液面上に近接する位置の前記反応容器の構造物とは、例えば、反応容器の内壁面や、反応液内に挿入されている攪拌軸のことである。

【0026】

反応容器内の反応液面と、反応容器の内壁面との間の境界部分や、反応容器内の反応液面と、反応液内に挿入されている攪拌軸との間の境界部分であって、反応液面より上側において反応液面に近接する位置を観察することにより、反応工程で液面に気泡が発生したことを画像情報の変動として把握するものである。

【0027】

この際、反応容器内の反応液面上に近接する位置を、反応工程の開始前や、必要に応じて反応工程の進行中に、反応容器内の反応液面より20cm上の反応容器の内壁面、あるいは、反応容器内の反応液面より30cm上の反応容器の内壁面などと任意に設定することができる。これによって、気泡の発生量がどの程度になった段階で、気泡が発生した状態であると検知するのかを任意に設定することができ、反応液面の気泡の発生量の許容範囲を自由に制御できる。

【0028】

予め設定した、反応容器内の反応液面より所定の高さで上方の反応容器の内壁面、あるいは、反応容器内の反応液面より所定の高さで上方の攪拌軸を、反応工程の開始前に(すなわち、まだ気泡が発生していない状態で)前述した撮像手段により撮影し、この撮影して得た画像情報を数値化して制御手段に記録しておく。

【0029】

一方、反応工程が開始された後、前記の予め設定されている測定箇所を連続的に撮影し、この撮影して得た連続画像情報を数値化した連続画像数値情報が、前記の反応の開始前に把握していた数値情報から所定の大きさで離れたことをもって、反応液表面での気泡発生の有無及び/又は気泡発生量を検知することができる。

【0030】

例えば、好気性培養による連続的な長時間の発酵工程において、培養器(反応容器)内の培養液面と、内壁面や撹拌軸などとの境界部分を、培養器外からサイトグラスを通してCCDカメラで連続的に撮影し、その画像情報をコンピューターで処理(モニター)する。これによって、培養液面での気泡の発生の有無や 実際の発生量を、機械的に 自動化して正確に検知するものである。

【0031】

ここで、CCDカメラにより連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動による反応液表面での気泡発生の有無及び/又は気泡発生量の検知は、例えば、前記連続画像数値情報が予め定めてある数値範囲から変動することを制御手段が把握することにより行うようにできる。

【0032】

例えば、所定の撮像箇所(例えば、反応容器内の反応液面より所定の高さで上方の反応容器の内壁面)における反応の開始後(すなわち、気泡が発生している状態)に把握した画像情報を数値化した数値が、当該撮像箇所における反応の開始前(すなわち、まだ気泡が発生していない状態)に把握した画像情報を数値化した数値から、予め定められている大きさ(数値)変動した段階で気泡が発生したと認識し、更に、所定の大きさ(数値)で変動した段階で、気泡発生量が所定のレベルに達したと認識するようにできる。

【0033】

例えば、培養器(反応容器)の内壁面を撮影した際の画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化し、これを制御手段に記憶させておく。なお、HSV表色系での数値化は、H(色相)、S(彩度)、V(明度)について、それぞれ、0〜255の範囲で数値化される。

【0034】

そして、反応工程の開始後、気泡が発生した状態で撮像した画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化し、H(色相)、S(彩度)、V(明度)の中の少なくとも一種の数値が反応の開始前の数値から予め定められている数値以上に変動した際に、培養液面での気泡の発生の有無や 実際の発生量を、非人為的に検知するものである。

【0035】

すなわち、予め設定した、反応容器内の反応液面より所定の高さで上方の反応容器の内壁面、あるいは、反応容器内の反応液面より所定の高さで上方の攪拌軸を撮影していて得られるH(色相)、S(彩度)、V(明度)の中の少なくとも一種の情報から、培養液面での気泡の発生の有無や 実際の発生量を、非人為的に検知するものである。

【0036】

なお、画像情報を数値化する場合、例えば、HSV表色系で数値化する場合、それらの数値は、周囲(周辺環境)の照明の色調・明るさや、培地(培養液)自体・気泡自体の色調などに影響されて変化する(依存する)可能性がある。そこで、前述したように、測定箇所における気泡発生前の画像情報から得られた数値、例えば、H(色相)、S(彩度)、V(明度)情報(数値)に対して、反応の開始後、どの程度の数値変動によって気泡発生と認め、どの程度の数値変動がどの程度の気泡発生量に相当するか、予め検討して検知数値を設定しておくことが望ましい。

【0037】

本発明が提案する消泡装置は、前述した本発明による反応液の気泡検知方法の実施に供され、更に、この方法を利用して消泡処理を行うものである。

【0038】

この本発明が提案する消泡装置は、反応工程で気泡を発生させる反応液を収容している反応容器と、前記反応容器内の前記反応液に消泡剤を添加する消泡剤添加手段と、撮像手段と、制御手段とを備えている。

【0039】

撮像手段は、前記反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影するもので、例えば、CCDカメラとすることができる。

【0040】

制御手段は、前記撮像手段から出力される画像情報の入力を受けて所定の処理を行うもので、例えば、コンピューターなどからなる。すなわち、制御手段は、前記撮像手段で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記消泡剤添加手段による前記反応容器内への消泡剤の添加の開始及び添加の中止を制御する。

【0041】

すなわち、本発明の消泡装置は、前述した本発明の方法で検知した反応液面での気泡の発生の有無や実際の発生量に関する制御装置(コンピューター)の情報(判定)に基づいて、消泡剤添加手段、例えば、消泡剤添加用ポンプの運転(On)と停止(Off)を制御し、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御する。

【0042】

例えば、コンピューターが取得したCCDカメラからの画像情報で、画像情報を数値化した数値、例えば、画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した数値が所定の大きさ(数値)で変動したと判定した際に、制御手段によって、消泡剤添加用ポンプが自動的に稼働開始し、反応液中へ消泡剤が自動的に添加される。

【0043】

これにより、反応液面(上面)に大量の気泡が発生して、反応液(気泡)が反応容器器外に溢れ出ることを防止して、連続的な長時間の反応工程を安定化できる。

【0044】

一方、反応液中へ消泡剤が必要なだけ添加されて、気泡が十分に消滅すると、画像情報を数値化した数値、例えば、画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した数値が所定の大きさ(数値)に戻ったと判定し、制御手段によって、消泡剤添加用ポンプの稼働が停止させられる。

【0045】

本発明の消泡装置が以上の操作(制御)を繰り返すことで、反応工程で気泡が生成される化学反応、例えば、好気性培養による連続的な長時間の発酵工程などを、非人為的に安定して適切に維持することができる。

【0046】

このように、本発明によれば、反応工程で気泡が生成される化学反応、例えば、好気性培養による連続的な長時間の発酵工程などにおいて、反応容器内の反応液面上に近接する位置の反応容器の構造物(例えば、反応容器内の反応液面と、内壁面との境界部分)を、反応容器外からサイトグラス(のぞき窓)を通してCCDカメラで連続的に撮影し、その画像情報をコンピューターで処理(モニター)することで、反応液面での気泡の発生の有無や実際の発生量を、機械的に自動化して正確に検知できる。

【0047】

更に、前記本発明の方法で検知した反応液面での気泡の発生の有無や実際の発生量に関するコンピューターの情報(判定)に基づいて、消泡剤添加用ポンプの運転(On)と停止(Off)を制御しながら、消泡剤の添加の時期や実際の添加量を、機械的に自動化して的確に制御できる。

【0048】

つまり、本発明の消泡装置によれば、撮像装置(CCDカメラ)を解して制御手段(コンピューター)が把握した画像情報の分析と、消泡剤添加用ポンプの稼働とは連動しており、コンピューターの制御系により、消泡剤添加用ポンプの運転と停止を制御する。コンピューターで気泡の発生を判定すると、消泡剤添加用ポンプが自動的に稼働し、反応液中へ消泡剤が自動的に添加される。一方、反応液中へ消泡剤が必要なだけ添加されて、気泡の消滅を判定すると、消泡剤添加用ポンプの稼働を停止する。この操作により、反応工程で気泡が生成される化学反応、例えば、好気性培養による連続的な長時間の発酵工程などを非人為的に安定して適切に維持できる。

【0049】

本発明によれば、反応容器内の状態を反応容器外から測定(検知)するため、センサーが反応液や気泡と物理的に非接触になる。

【0050】

例えば、培養(発酵)のように衛生的で無菌的操作が要求されるような化学反応工程に、従来の接触式のセンサーを用いる方法・装置が採用された場合、実際に消泡した後に、気泡の成分や培養菌体などが センサーに付着して残存し、センサーが誤作動を起こす可能性があった。しかし、本発明によれば、センサーが反応液や気泡と物理的に非接触になるので、衛生的で培養(発酵)のような無菌的操作に適しており、培養液や気泡の成分の接触などにより、センサーが誤作動を起こすことがない。

【0051】

本発明によれば、反応容器内の状態を反応容器外から測定(検知)するため、反応容器内に特別な設備(構造物)を必要としない。そこで、反応容器内の滅菌性や無菌性が向上する。

【0052】

例えば、反応容器内に接触式のセンサーなどの設備が存在すると、反応容器内の滅菌時に蒸気などが十分に行き渡らず、滅菌不良の箇所が生じる可能性があるが、本発明によれば、反応容器内に特別な設備(構造物)を必要としないため、このような不都合の発生を未然に防止できる。

【0053】

本発明によれば、反応容器内の状態を反応容器外から測定(検知)するため、反応容器内に特別な設備(構造物)を必要としない。そこで、反応容器内の洗浄性や保守性が向上する。

【0054】

これに対して、例えば、反応容器内に接触式のセンサーなどの設備が存在する場合であって、反応容器内の定置洗浄(CIP)を行うときには、洗浄剤や濯ぎ水などが十分に行き渡らず、洗浄不良の箇所が生じる可能性がある。この洗浄不良を防止するために、定置洗浄の開始前にセンサーなどを反応容器から取り外して、そのセンサーのみを手洗いするなどで作業性が低下する。本発明によれば、反応容器内に特別な設備(構造物)を必要としないので、反応容器内の洗浄性や保守性が向上する。

【0055】

本発明によれば、サイトグラスが付属された反応容器で、反応容器内の状態を反応容器外から観察できれば、撮像手段(例えば、CCDカメラ)で撮影できるため、サイトグラスが付属されている、あらゆる反応容器に後付けで使用できる。

【0056】

これに対して、例えば、接触式のセンサーを用いる場合、反応容器の上面部に、そのセンサーを設置するための開口部が必要である。

【0057】

本発明によれば、反応容器の寸法(容量)などに影響されにくいため、あらゆる反応容器で後付けできる。

【0058】

これに対して、例えば、接触式のセンサーを使用する場合には、一般的に反応容器の容量が大きくなると、そのヘッドスペースも大きくなるため、長尺のセンサーを設置しなければならず、費用・滅菌性・洗浄性・作業性などで問題(トラブル)が発生しやすくなる。

【0059】

以下、本発明に関して実施例を挙げて説明するが、本発明は、これにより限定されるものではない。

【実施例】

【0060】

図1を参照して本発明による反応液の気泡検知方法の実施に使用される本発明の消泡装置の一例を説明する。

【0061】

本発明の消泡装置は、サイトグラス6を備えている反応容器5、消泡剤添加手段を構成する消泡剤用タンク4と消泡剤用ポンプ3、撮像手段であるCCDカメラ2、コンピューターからなる制御手段1を備えている。

【0062】

反応容器5には反応工程で気泡を発生させる反応液が収容される。反応工程では必要に応じて撹拌機7が作動され、反応容器1内に収容されている反応液が攪拌羽根8によって攪拌される。

【0063】

反応容器5に必要な反応液を投入し、また、スパージャー9から所定の反応原料の投入や、空気や酸素の通気(バブリング)を行い、反応液が所定の反応温度に維持されるように反応容器5を加温し、適宜、撹拌機7を作動させて攪拌を加え、反応容器5内で所定の化学反応を行わせる。

【0064】

図示のように反応容器5の外に設置されているCCDカメラ2がサイトグラス6を介して、反応容器5内の反応液面上に近接する位置の反応容器1の構造物を撮影する。

【0065】

図示の実施形態では、反応容器5内の反応液面よりの若干上側の反応容器5内壁面をCCDカメラ2により撮影するようにしている。

【0066】

コンピューターからなる制御手段1は、CCDカメラ2から出力される画像情報の入力を受けて所定の処理を行う。

【0067】

すなわち、制御手段1は、CCDカメラ2で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、消泡剤用タンク4及び消泡剤用ポンプ3による反応容器内への消泡剤の添加の開始及び添加の中止を制御している。

【0068】

以下、反応容器5内で冬虫夏草菌糸体を好気培養した場合について、本発明による反応液の気泡検知方法及び、本発明の消泡装置の動作の一例を説明する。

【0069】

冬虫夏草菌糸体の培養用に調製した1500kgの培養液を滅菌してから培養用のタンクとなる反応容器5へ投入した。

【0070】

次いで、冬虫夏草菌糸体Cordycepes sinensis 8819株を無菌的に接種し、好気培養を行った。

【0071】

培養条件の概要は下記の通りとした。

【0072】

温度:25±1 ℃

時間:70±10h

撹拌:45〜53Hz

溶存酸素濃度:30〜50%(空気や酸素を通気(バブリング)して制御した。)

pH:5.5±0.1(アンモニア水溶液を添加して制御した。)

使用した消泡剤:アワブレークL−01(太陽化学社製)。

【0073】

CCDカメラ2にはキーエンス社製のCV−033を使用し、制御装置1にはキーエンス社製のCV−300(モニタ内蔵、カラータイプ画像センサ)を使用した。

【0074】

まず、反応が開始される前の反応容器5の内壁面をCCDカメラ2で撮影し、CCDカメラ2で得た画像情報を制御手段1で数値化した数値を初期値の0に設定した。また、同様にして、CCDカメラ2で得た画像情報を数値化した数値が400を越えた時点で、消泡剤用ポンプ3の作動を開始させ(On)、その後、同様にして、CCDカメラ2で得た画像情報を数値化した数値が350を下回った時点で、消泡剤用ポンプ3の作動を停止(Off)させる制御が実行されるように制御手段1を設定した。

【0075】

冬虫夏草菌糸体Cordycepes sinensis 8819株を無菌的に接種し、前記の条件で培養を開始したところ、培養液の泡立ちに伴い、連続的にCCDカメラ2で撮影している画像情報を数値化した数値が変動した。培養液の泡立ちが激しくなると、CCDカメラ2は反応容器5の内壁面ではなく泡自体を撮影することになるためである。

【0076】

前記の実施例では、約12時間経過したところで、連続的にCCDカメラ2で撮影している画像情報を数値化した数値が400を越えた。そこで、制御装置1の制御により、自動的に消泡剤用ポンプ3がOnされ、消泡剤用タンク4から消泡剤が反応容器5内に投入された。

【0077】

連続的にCCDカメラ2で撮影している画像情報を数値化した数値は、消泡剤の投入の開始後から3〜5秒で350を下回り、消泡剤用ポンプ3がOffされて、反応容器5内への消泡剤の投入が停止された。

【0078】

その後、連続的にCCDカメラ2で撮影している画像情報を数値化した数値は、75分〜80分程度で経過するごとに400を越えたので、前記と同様にして、自動的に消泡剤用ポンプ3をOn、Offし、消泡剤を反応容器5内に投入する動作を繰返して、約67時間で培養を終了した。

【0079】

このとき、実際に投入した消泡剤(アワブレークL−01)が約30kgとなり、培養液の収量は約1530kgとなった。

【0080】

前記実施例では、培養中に発生した泡立ちは確実に検知された。そして、連続的にCCDカメラ2で撮影している画像情報を数値化した数値が400を越えた時点で、即時に消泡剤が添加され、前記数値が350を下回った時点で、消泡剤添加を中止する動作を繰返すたびに泡立ちは消滅し、反応容器5から培養液が溢れることなく、安定して連続培養を行うことができた。

【0081】

次に、前記と同様の条件で準備した1500kgの培養液及び、培養条件で、CCDカメラ2にキーエンス社製のCV−035Cを使用し、制御装置1にはキーエンス社製のCV−5000(モニタ内蔵、カラータイプ画像センサ)を使用して同様に好気培養を行った。

【0082】

まず、反応が開始される前の反応容器5内壁面をCCDカメラ2で撮影し、CCDカメラ2で得た画像情報に含まれるH(色相)を制御手段1で数値化したところ、60.141であった。

【0083】

CCDカメラ2で得た画像情報に含まれるH(色相)を制御手段1で数値化した数値が26を下回った時点で、消泡剤用ポンプ3の作動を開始させ(On)、その後、同様にして、CCDカメラ2で得た画像情報に含まれるH(色相)を制御手段1で数値化した数値が35を上回った時点で、消泡剤用ポンプ3の作動を停止(Off)させる制御が実行されるように制御手段1を設定した。

【0084】

この場合にも、約12時間経過したところで、連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値が26を下回った(25.123)。そこで、制御装置1の制御により、自動的に消泡剤用ポンプ3がOnされ、消泡剤用タンク4から消泡剤が反応容器5内に投入された。

【0085】

連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値は、消泡剤の投入の開始後から3〜5秒で35を上回り(35.698)、消泡剤用ポンプ3がOffされて、反応容器5内への消泡剤の投入が停止された。

【0086】

その後、連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値は、75分〜80分程度が経過するごとに26を下回り、前記と同様にして、自動的に消泡剤用ポンプ3をOn、Offし、消泡剤を反応容器5内に投入する動作を繰返して、約67時間で培養を終了した。

【0087】

このとき、実際に投入した消泡剤(アワブレークL−01)が約30kgとなり、培養液の収量は約1530kgとなった。

【0088】

この実施例でも、培養中に発生した泡立ちは確実に検知された。そして、連続的にCCDカメラ2で撮影している画像情報に含まれるH(色相)を制御手段1で数値化した数値が26を下回った時点で、即時に消泡剤が添加され、前記数値が35を上回った時点で、消泡剤添加を中止する動作を繰返すたびに泡立ちは消滅し、反応容器5から培養液が溢れることなく、安定して連続培養を行うことができた。

【0089】

一方、対照としてCCDカメラ2、制御装置1を動作させない以外は前記実施例と同様の条件で培養を行ったところ、泡立ちが激しく、反応容器5から培養液が大量に溢れて、設備や室内を汚すと共に、培養液の3分の1程度が流失し、収量の著しい低下を引き起こした。

【符号の説明】

【0090】

1 制御手段

2 CCDカメラ

3 消泡剤用ポンプ

4 消泡剤用タンク

5 反応容器

6 サイトグラス

7 撹拌機

8 攪拌羽根

9 スパージャー

【特許請求の範囲】

【請求項1】

反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影し、当該連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知することを特徴とする反応液の気泡検知方法。

【請求項2】

前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法。

【請求項3】

前記連続画像数値情報が予め定めてある数値範囲から変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法。

【請求項4】

反応工程で気泡を発生させる反応液を収容している反応容器と、

前記反応容器内の前記反応液に消泡剤を添加する消泡剤添加手段と、

前記反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影する撮像手段と、

前記撮像手段で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記消泡剤添加手段による前記反応容器内への消泡剤の添加開始及び添加中止を制御する制御手段と

を備えている消泡装置。

【請求項5】

前記制御装置は、前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置。

【請求項6】

前記制御装置は、前記連続画像数値情報が予め定めてある数値範囲で変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置。

【請求項1】

反応工程で気泡を発生させる反応液を収容している反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影し、当該連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記反応液表面での気泡発生の有無及び/又は気泡発生量を検知することを特徴とする反応液の気泡検知方法。

【請求項2】

前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法。

【請求項3】

前記連続画像数値情報が予め定めてある数値範囲から変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項1記載の反応液の気泡検知方法。

【請求項4】

反応工程で気泡を発生させる反応液を収容している反応容器と、

前記反応容器内の前記反応液に消泡剤を添加する消泡剤添加手段と、

前記反応容器内の反応液面上に近接する位置の前記反応容器の構造物を前記反応容器の外から前記反応容器のサイトグラスを介して連続的に撮影する撮像手段と、

前記撮像手段で連続的に撮影して得た連続画像情報を数値化した連続画像数値情報の変動により、前記消泡剤添加手段による前記反応容器内への消泡剤の添加開始及び添加中止を制御する制御手段と

を備えている消泡装置。

【請求項5】

前記制御装置は、前記連続画像情報に含まれるH(色相)、S(彩度)、V(明度)をそれぞれ数値化した前記連続画像数値情報の中の少なくとも一種を用いて、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置。

【請求項6】

前記制御装置は、前記連続画像数値情報が予め定めてある数値範囲で変動することにより、前記連続画像数値情報の変動を判定することを特徴とする請求項4記載の消泡装置。

【図1】

【公開番号】特開2010−220499(P2010−220499A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−69053(P2009−69053)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000006138)明治乳業株式会社 (265)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000006138)明治乳業株式会社 (265)

【Fターム(参考)】

[ Back to top ]