可燃性ガスを含有する被処理物の処理装置

【課題】酸素センサの校正処理を自動化し、装置の電源投入時に必ず酸素センサの校正処理を自動的に行い、瑕疵、過失のヒューマンエラーを防止できるようにする。

【解決手段】処理装置1は、処理タンク2と、処理タンク2を減圧する真空ポンプ5と、不活性ガス源4と、酸素センサ6と、制御部7を備えている。また、空気吸引弁45と、不活性ガス供給弁38を備えている。不活性ガス源4は、処理タンク2に不活性ガスを供給する。制御部7は、電源投入時に酸素センサ6に空気を供給することで第1の測定値を取得し、且つ酸素センサに不活性ガスを供給することで第2の測定値を取得し、第1の測定値と第2の測定値に基づいて酸素センサ6の検量線を算出して酸素センサ6の校正を行う。これにより、制御部7によって電源投入時に自動的に酸素センサの校正処理を行うことによって、制御部7で随時新しいパラメータを取得することができ、酸素センサ6の校正処理を処理装置1の処理動作と連動させて安全な装置、設備の制御を実現できる。

【解決手段】処理装置1は、処理タンク2と、処理タンク2を減圧する真空ポンプ5と、不活性ガス源4と、酸素センサ6と、制御部7を備えている。また、空気吸引弁45と、不活性ガス供給弁38を備えている。不活性ガス源4は、処理タンク2に不活性ガスを供給する。制御部7は、電源投入時に酸素センサ6に空気を供給することで第1の測定値を取得し、且つ酸素センサに不活性ガスを供給することで第2の測定値を取得し、第1の測定値と第2の測定値に基づいて酸素センサ6の検量線を算出して酸素センサ6の校正を行う。これにより、制御部7によって電源投入時に自動的に酸素センサの校正処理を行うことによって、制御部7で随時新しいパラメータを取得することができ、酸素センサ6の校正処理を処理装置1の処理動作と連動させて安全な装置、設備の制御を実現できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄されたエアゾール缶、LPカートリッジ缶、ライターや、可燃性冷媒を使用した冷凍サイクル等の可燃性ガスを含有する機器(被処理物)を処理する処理装置に関するものである。

【背景技術】

【0002】

現在、有限な資源の再利用のためにマテリアルリサイクルは持続性のある社会に不可欠な技術となっている。一方、温暖化防止のため冷蔵庫、自動販売機等の冷凍サイクルの冷媒や、エアゾール缶の噴射剤(プロペラント)に低GWPのブタン、プロパン等のハイドロカーボンが使われている。なお、このハイドロカーボンは、強燃性ガスであり、LPカートリッジ缶、ライター等の燃焼目的に充填使用されている。

【0003】

また、特許文献1には、冷蔵庫、自動販売機、カーエアコンや空調等に用いられている可燃性冷媒を回収する技術が記載されている。

【0004】

さらに、可燃性ガスを含有する機器としては、燃料、燃料用の卓上ガスコンロ用ガス缶、点火用ガスライター、及び噴射剤として使用する薬用スプレー缶(殺虫剤入り等)、塗装用スプレー缶、ガス入り化粧用スプレー缶(ヘアースプレー缶)等があり、特許文献2に記載されているような技術を用いて破砕処理される。

【0005】

特許文献1に記載された回収装置や、特許文献2に記載された処理方法における処理する際の最大の問題は、可燃性ガスが着火し、爆発することである。このような爆発は大事故につながる恐れがあり、これらの可燃性ガス含有機器処理にとっては極めて重要な課題となっている。

【0006】

一般的な可燃性ガスの火災や爆発は、可燃性ガスと空気中の酸素との固有の混合割合(爆発範囲)と着火エネルギ−の存在で起こる。そして、着火エネルギ−は、小さく、静電気や工具の衝撃等で容易に与えられるため、火災、爆発を防止するためには常に処理部内の酸素濃度を低下させて処理部内を爆発範囲外に維持することが求められている。

【0007】

また、特許文献1に記載された回収装置や特許文献2に記載されたガス缶の処理方法において廃棄された被回収物の中には間違って投入される酸素缶もある。従って、このような回収作業にあっては、空気(酸素)の混入を前提としなければならない。また、これらの圧力変動を伴う真空系で作動する設備では、劣化等により空気の外部から内部へのリークは検出、発見することが困難である。

【0008】

一般的に、処理時における酸素濃度を連続して計測するために酸素センサが用いられている。そして、酸素センサによって測定した酸素濃度の値が爆発限界を超えると、装置内へ不活性ガスを注入や、可燃性ガスの回収作業やガス缶の粉砕作業の停止等を行うことで、爆発が起こることを防止している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−121915号公報

【特許文献2】特開2006−346520号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、このような用途の酸素センサは、大量のオイルミストやスプレー缶内容物のミストにより急激に汚染され、出力が低下し、実際より低い酸素濃度を表示する(出力)する。これは、保安上致命的である。酸素センサの性能が低下すると、酸素センサで測定した酸素濃度の値の信頼性が低下し、処理部内を常に爆発範囲外に維持することができなくなる、という問題を有していた。また、酸素センサの校正処理を行うためには、スパン用ガスや零点校正用のガスを準備する必要があり、大変煩雑なものであった。さらに、必要充分な校正期間を作業現場で遵守することは、非常に困難であり、人為的瑕疵が生じるおそれがあり、ヒューマンエラーを防ぐことができなかった。

【0011】

本発明の目的は、上記の問題点を考慮し、装置の電源投入時に必ず酸素センサの校正処理を自動的に行い、ヒューマンセラーの発生を防ぐことができる可燃性ガスを含有する被処理物の処理装置を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決し、本発明の目的を達成するため、本発明の可燃性ガスを含有する被処理物の処理装置は、可燃性ガスを含有する被処理物に対して所定の処理を行う処理部と、処理部を減圧する減圧部と、を備えている。処理部に不活性ガスを供給する不活性ガス源と、処理部の酸素濃度を測定する酸素センサと、空気を取り込み、酸素センサに空気を供給する空気吸引機構と、不活性ガス源から不活性ガスを取り込み、酸素センサに不活性ガスを供給する不活性ガス供給弁と、を備えている。空気吸引機構の動作と不活性ガス供給弁の開閉を制御し、空気と不活性ガスを酸素センサに供給することで、酸素センサの校正を行う制御部と、を備えている。

そして、制御部は、電源投入時に空気吸引機構を動作させ酸素センサに空気を供給することで第1の測定値を取得し、且つ不活性ガス供給弁を開き酸素センサに不活性ガスを供給することで第2の測定値を取得し、第1の測定値と第2の測定値に基づいて酸素センサの検量線を算出して酸素センサの校正を行う。

【0013】

また、不活性ガスがない場合や、酸素センサの出力が所定値以下の場合、制御部は、処理装置の運転動作に入らない。

【発明の効果】

【0014】

本発明の可燃性ガスを含有する被処理物の処理装置によれば、制御部によって空気吸引機構の動作と不活性ガス供給弁の開閉制御し、空気と処理部による処理作業に用いる不活性ガスを使用して酸素センサの校正処理を行っている。これにより、スパン校正用のスパンガスや零点校正用のガスを別途準備する必要がなくなる。

【0015】

また、制御部が酸素センサの校正処理を電源投入時、すなわち装置の起動時毎に行っている。その結果、酸素センサによって処理部内の酸素濃度を正確に計測し、安全な制御、及び安全な被処理物の処理作業を行うことができる。

【図面の簡単な説明】

【0016】

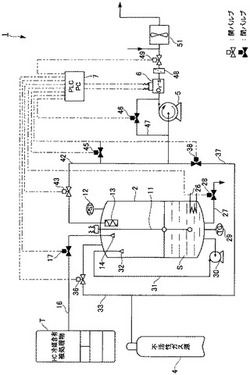

【図1】本発明の可燃性ガスを含有する被処理物の処理装置の第1の実施の形態例を示す構成図である。

【図2】本発明の可燃性ガスを含有する被処理物の処理装置の第1の実施の形態例におけるスパン校正時の弁の状態を示す説明図である。

【図3】本発明の可燃性ガスを含有する被処理物の処理装置の第1の実施の形態例における零点校正時の弁の状態を示す説明図である。

【図4】本発明の可燃性ガスを含有する被処理物の処理装置における酸素センサで検出した値をA/D変換する状態を示すグラフである。

【図5】本発明の可燃性ガスを含有する被処理物の処理装置における酸素センサの検量線を算出する状態を示すグラフである。

【図6】本発明の可燃性ガスを含有する被処理物の処理装置の第2の実施の形態例を示す構成図である。

【発明を実施するための形態】

【0017】

以下、本発明の可燃性ガスを含有する被処理物の処理装置(以下、「処理装置」という。)の実施の形態例について、図1〜図6を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。また、本発明は、以下の形態に限定されるものではない。

なお、説明は以下の順序で行う。

1.第1の実施の形態例

1−1.処理装置の構成

1−2.処理装置の処理方法

1−3.酸素センサの校正方法

2.第2の実施の形態例

【0018】

<1.第1の実施の形態例>

1−1.処理装置の構成

まず、図1を参照して本発明の第1の実施の形態例(以下、「本例」という。)にかかる処理装置の構成について説明する。

図1は本例の処理装置を示す構成図である。

【0019】

本例の処理装置1は、冷蔵庫やエアーコンディショナー等の被処理物から冷媒として用いられているハイドロカーボン、や可燃性フロンいわゆる可燃性ガスと冷凍機油を分離して回収する装置である。図1に示すように、処理装置1は、処理部の一例を示す処理タンク2と、不活性ガス源4と、減圧部の一例を示す真空ポンプ5と、この真空ポンプ5の下流側に配置される酸素センサ6と、制御部7から構成されている。酸素センサ6としては、例えばガルバニ電池式が用いられる。

【0020】

処理タンク2は、被処理物Tから回収した冷凍機油に冷媒(可燃性ガス)が溶解した溶解液Sを収納し、冷凍機油から可燃性ガスを分離するタンクである。処理タンク2には、回収された液量を検知する液量センサ11と、処理タンク2内の圧力を測定する圧力センサ12と、溶解液Sの温度を測定する温度センサ29が設けられている。

【0021】

また、処理タンク2は、回収用配管16を介して被処理物Tに接続される。回収用配管16における処理タンク2側の端部には、スプレイノズル14が設けられている。このスプレイノズル14によって、回収した溶解液Sが処理タンク2内に噴射される。回収用配管16には、回収弁17が設けられている。

【0022】

また、処理タンク2は、配管42を介して真空ポンプ5に接続されている。この配管42には、弁43が設けられている。なお、被処理物Tから回収した溶解液Sは、スプレイノズル14によって処理タンク2内に噴射されるため、大量の冷凍機油が微細なミストとなり霧散する。この微細なミストが配管42を通り、真空ポンプ5や酸素センサ6に移送されることを防止するために、配管42における処理タンク2側には、ミストセパレータ13が配置されている。

【0023】

このミストセパレータ13は、気体(可燃性ガス)と液体(冷凍機油)を分離し、気体だけを配管42に通している。また、配管42の中途部には、酸素センサ6にスパンガスとして用いる空気を取り込み、吸引するための空気吸引機構である空気吸引弁45が設けられている。

【0024】

また、処理タンク2の底部には、排出用の配管27が接続され、この配管27に廃液弁28が設けられている。処理タンク2は、配管31を介してポンプ30に接続されている。配管31には、ポンプ30で吸引した溶解液Sを再び処理タンク2に噴射するスプレイノズル32が設けられている。

【0025】

不活性ガス源4は、処理部である処理タンク2に不活性ガスを供給するものである。不活性ガスとしては、一般的に窒素、二酸化炭素等が使用され、ヘリウム、ネオン、アルゴンなどの希ガス類元素や窒素なども使用することができる。この不活性ガス源4は、第1の不活性ガス配管33を介して処理タンク2と接続されている。第1の不活性ガス配管33には、弁36が設けられている。

【0026】

また、不活性ガス源4は、第2の不活性ガス配管37を介して真空ポンプ5及び酸素センサ6に接続している。この第2の不活性ガス配管37には、不活性ガス供給弁38が設けられている。そして、不活性ガス供給弁38を開くことで、零点校正用の不活性ガスが不活性ガス源4から取り込まれ、酸素センサ6に供給される。

【0027】

真空ポンプ5は、配管42及び第2の不活性ガス配管37の下流側に配置される。また、真空ポンプ5を保護するために、バイパス弁46及びバイパス配管47が設けられている。このバイパス弁46及びバイパス配管47によって、装置の起動時に装置内の圧力を大気圧と等しくすることができる。

【0028】

この真空ポンプ5の下流側には、酸素センサ6が設けられている。真空ポンプ5を作動させると、処理タンク2の気体が配管42を通り、真空ポンプ5に吸引され、真空ポンプ5の下流側に吐き出される。そして、酸素センサ6は、真空ポンプ5から吐き出された気体中の酸素濃度を計測する。

【0029】

また、酸素センサ6は、制御部7と電気的に接続されており、酸素センサ6が計測した酸素濃度は、制御部7に出力される。また、回収弁17、不活性ガス供給弁38や空気吸引弁45等の全ての弁は、電気信号で開閉される自動弁が使用されており、制御部7によって制御されている。制御部7は、酸素センサ6から出力された酸素濃度に基づいて、例えば不活性ガスの封入、回収動作の停止や警報を行う。

【0030】

そして、制御部7は、装置に電源が投入された時に酸素センサ6の校正処理を行う。このように、電源投入時に酸素センサ6の校正処理を行うことで、安全に装置を動作させることができる。また、人ではなく、装置に備えられている制御部7を用いて校正処理を行うことで、人による瑕疵や過失等のヒューマンエラーを防止することができる。さらに、酸素センサ6の校正処理を処理装置1の処理動作と連動させて安全な処理装置1の制御を実現することができる。なお、酸素センサ6の校正処理の詳細な説明については、後述する。

【0031】

制御部7としては、パーソナルコンピュータ(PC)、プログラマブルロジックコントローラ(PLC)等が用いられる。また、制御部7には、A/D変換ユニットや昇圧回路(アンプ)等が設けられている。

【0032】

酸素センサ6の下流側には、逆火防止器48と、弁49と、ファン51が設けられている。真空ポンプ5によって吸引された可燃性ガス等の気体は、ファン51を介して爆発下限界まで希釈して排出される。

【0033】

1−2.処理装置の処理方法

次に、上述した校正を有する処理装置1の被処理物Tから冷媒及び冷凍機油の回収方法について説明する。

まず、回収作業を行う前に酸素センサ6の校正を行い、酸素センサ6によって処理部内の酸素濃度を正確に計測できるようにする。なお、この酸素センサ6の校正方法は、後述する。

【0034】

ここで、処理装置1が運転状態では、処理タンク2内は負圧状態で運転されている。そのため、停止時には、処理タンク2内に外気が侵入することを防ぐために不活性ガスを自動で加圧封入している。そして、この状態で起動時に酸素センサ6の校正処理を行う。校正後、処理タンク2内が大気圧に達するまで弁43,49を開き排気する。次に、真空ポンプ5を作動させて、処理タンク2を減圧し、真空化させる。そして、処理タンク2が所定の圧力まで減圧されると、回収弁17を開き被処理物Tから溶解液Sの回収を開始する。

【0035】

そして、溶解液Sの回収時に空気が同伴されることにより、処理タンク2内の酸素濃度が規定の濃度(例えば、4%)を超えると不活性ガスを処理タンク2内に封入する。さらに酸素濃度が上昇する場合、例えば酸素濃度が8%に達する場合には、不活性ガスの供給を継続すると共に被処理物Tからの溶解液Sの回収は、停止する。

【0036】

回収作業と処理作業は同時に行われる。すなわち、回収された溶解液Sは、処理タンク2内に設けられたヒータ26により加熱されると共に、真空ポンプ5によって減圧される。これにより、連続的に可燃性ガスである冷媒が気化し、冷凍機油から分離する。そして、処理タンク2内に所定の冷凍機油が蓄積され、液温が所定の温度以上に達すると、弁36を開き、加圧する。そして、処理タンク2内の圧力が大気圧以上に達すると、廃液弁28を開き、冷凍機油を排出する。

【0037】

このようにして、本例の処理装置1による被処理物Tに対する処理作業が終了する。

【0038】

1−3.酸素センサの校正方法

次に、図2〜図5を参照して酸素センサ6の校正方法について説明する。

図2は、スパン校正時の状態を示す図、図3は、零点校正時の状態を示す図である。なお、本例では、高純度の不活性ガスを使用し、零点とスパンで検量線を算定制御した例を説明する。図4は、酸素センサ6によって検出した値をA/D変換する状態を示すグラフ、図5は、酸素センサの検量線を算出する状態を示すグラフである。

【0039】

まず、図2に示すように、空気吸引弁45と弁49のみを開き、空気吸引弁45および弁49以外の弁を全て閉じる。次に、真空ポンプ5を起動させて、空気吸引弁45から空気を取り込み、酸素センサ6に供給する。ここで、空気吸引弁45は、弁43よりも下流側に設けられているため、処理タンク2内に酸素が混入することを防止できる。ここで、酸素は、空気中に20.9%が含まれている。そして、この空気をスパンガスとして酸素センサ6に供給する。ここで、酸素センサ6は、入力に対応して本例であれば、40mVの電圧として出力する。

【0040】

次に、制御部7においてA/D変換ユニットに適合した電圧に昇圧する。そして、A/D変換ユニットは、この電圧の高低をパルスに変換し、演算ユニットに送る。図4は、センサ出力が100mVのとき20000パルスとなるように設定した例である。

【0041】

そして、図4に示すように、A/D変換を行い、酸素センサ6で検出した値V2(例えば、30mV)をパルスP2(例えば、8000)に変換する。このパルスP2が第1の測定値であるスパン校正値となる。

【0042】

次に、図3に示すように、零点校正時では、不活性ガス供給弁38及び弁49のみを開き、不活性ガス供給弁38及び弁49以外の全ての弁を閉じる。そして、不活性ガス源4から不活性ガスを取り込み、酸素センサ6へ送る。そして、図4に示すように、A/D変換を行い、このとき酸素センサ6で検出した値V1(例えば、6mV)をパルスP1(例えば、1800)に変換し、第2の測定値である零点校正値を測定する。

【0043】

次に、図5に示すように、スパン校正値であるパルスP2と、零点校正値であるP1から酸素センサ6の検量線Lを算出し、制御部7の記憶部に格納する。これにより、酸素センサ6の校正(キャリブレーション)が完了し、正しい酸素濃度での制御を可能とする。

【0044】

また、本例の処理装置1によれば、スパンガスとして空気を用いると共に、零点校正には処理に使用する不活性ガス源4を用いている。そして、不活性ガス源4が規定圧力以下、あるいは値V1とV2の差が小さくなった場合には、校正不可能とし、処理装置1の起動を不能とする。

【0045】

さらに、酸素センサ6の校正作業を頻繁に行うことができ、随時新しいパラメータを取得することができる。これにより、酸素センサ6によって検知される酸素濃度の信頼性を向上させることが可能となる。また、人ではなく、装置に設けられた制御部7が自動で定期的に酸素センサ6の校正処理を行うことにより、人による瑕疵や過失等のヒューマンエラーを防止することが可能となる。

【0046】

また、所定の時間間隔で酸素センサ6の校正処理を行うように制御部7で制御してもよい。これにより、長時間、連続的に装置を動作させた場合でも、安全に装置を動作させることができる。なお、酸素センサ6の校正処理が終了するまで、制御部7は、他の処理部による処理を停止させる。

【0047】

なお、低純度の不活性ガスを用いる場合は、空気によって第1の測定値である高位スパン値を測定し、不活性ガスによって第2の測定値である低位スパン値を測定する。そして、この高位スパン値と低スパン値の2点から検量線を算出し、酸素センサ6の校正処理を行う。

【0048】

<2.第2の実施の形態例>

次に、図6を参照して本発明の処理装置の第2の実施の形態例について説明する。

図6は、第2の実施の形態例にかかる処理装置を示す構成図である。

【0049】

この第2の実施の形態例にかかる処理装置100は、被処理物Tとして可燃性ガスを含有するガス缶やガスライター等を破砕処理する装置である。図6に示すように、処理部の一例を示す容器状破砕室101、廃液タンク103、油槽タンク104及び水槽タンク105と、不活性ガス源4と、真空ポンプ5と、この真空ポンプ5の下流側に配置される酸素センサ6と、不図示の制御部とから構成されている。

【0050】

容器状破砕室101は、その上部には、被処理物Tを投入するための開口が設けられている。容器状破砕室101は、その開口を閉じるための投入ハッチ102を有している。また、容器状破砕室101における下部側面には、破砕物を取り出すための取出し用ハッチ107が設けられている。投入ハッチ102及び取出し用ハッチ107は、容器状破砕室101内の圧力を保てるように高密度な構造となっている。容器状破砕室101の内部には、被処理物Tを破砕するための破砕機106が配置されている。また、容器状破砕室101には、容器状破砕室101内部の圧力を測定する圧力センサ112が設けられている。

【0051】

また、容器状破砕室101の下方の側部には、不活性ガス源4に至る配管113が弁115を介して接続されている。この不活性ガス源4から容器状破砕室101内に不活性ガスとして、例えば窒素ガスが供給される。さらに、容器状破砕室101には、油槽タンク104及び水槽タンク105を介して真空ポンプ5に至る配管116が接続されており、容器状破砕室101内の空気が吸引される。これにより、容器状破砕室101内を負圧にすることができる。また、この配管116には、弁117とフィルタ118が設けられている。

【0052】

さらに、容器状破砕室101の底部には、被処理物Tに残留した液状物を排出する排出用の配管108が接続され、この配管108には廃液弁109とフィルタ111が設けられている。また、配管108は、廃液タンク103に接続されており、容器状破砕室101の底部に溜まる液状物は、廃液タンク103に移送される。

【0053】

廃液タンク103の下流側には、油槽タンク104と水槽タンク105が設けられている。油槽タンク104には、溶媒として充填油104aが充填されており、水槽タンク105には、溶媒としての水105aが充填されている。充填油104aには、粘度の低いタービン油等が用いられる。廃液タンク103、油槽タンク104及び水槽タンク105は、配管116、128を介して不活性ガス源4に接続されている。

【0054】

また、廃液タンク103には、液量を測定する液量センサ103bが設けられている。さらに、油槽タンク104及び水槽タンク105には、それぞれ液量を表示する液面計104b、105bが設けられている。そして、廃液タンク103、油槽タンク104及び水槽タンク105には、それぞれ排出用の配管103c、104c、105cが設けられている。

【0055】

廃液タンク103は、配管127を介して油槽タンク104に接続されており、油槽タンク104は、配管128を介して水槽タンク105に接続されている。そして、水槽タンク105には、真空ポンプ5に至る配管129が設けられている。

【0056】

そして、廃液タンク103内及び廃液タンク103内の気体は、油槽タンク104及び水槽タンク105に移送される。そして、油槽タンク104及び水槽タンク105に充填した充填油104a及び水105aによって、液状物を吸着捕捉したり、気体に含まれる臭気を除去したりすることができる。

【0057】

真空ポンプ5の下流側には、酸素センサ6が設けられており、真空ポンプ5から吐き出された気体中の酸素濃度を測定している。また、酸素センサ6の下流側には、可燃性ガス希釈用のファン140に至る配管141が接続されている。そして、このファン140により、希釈されたガスが排気される。なお、酸素センサ6の下流側にガスを燃焼する燃焼装置を設けても良い。

【0058】

また、真空ポンプ5には、不活性ガス源4に接続される不活性ガス配管135が設けられている。この不活性ガス配管135を介して酸素センサ6に不活性ガスが供給される。また、不活性ガス配管135には、不活性ガス供給弁136が取り付けられている。さらに、水槽タンク105の下流側で、かつ真空ポンプ5の上流側には、酸素センサ6に空気を取り込み、供給するための空気吸引機構である空気吸引弁137が配置されている。この空気吸引弁137から空気を取り込みことで、酸素センサ6に空気が供給される。

【0059】

なお、この第2の実施の形態例にかかる処理装置100では、固形の処理物が投入、排出されるため、必ず大気開放される。したがって、真空ポンプ5の起動時に内部の空気が吐き出されて、酸素センサ6の校正処理を行う際に必要な流量が確保される場合では、空気吸引弁137を設けなくともよい。この場合、真空ポンプ5、容器状破砕室101や廃液タンク103等が空気吸引機構となる。

【0060】

さらに、処理装置100には、不図示の制御装置が設けられており、この制御装置により処理装置全体の制御や、酸素センサ6の校正処理の制御が行われる。処理装置100で処理作業中は、酸素センサ6によって検知した酸素濃度に基づいて真空ポンプ5や破砕機106の動作を制御する。例えば、酸素濃度が所定の値よりも上昇した場合、破砕機106による破砕処理を停止させて、容器状破砕室101内に不活性ガスを供給する。これにより、破砕機106で被処理物Tを破砕処理するときに生じる火花によって爆発が起こることを防ぐことができる。

【0061】

次に、このような構成を有する処理装置100の破砕処理を説明する。まず、初期状態として、全ての弁を閉じておく。また、酸素センサ6の校正処理は、破砕処理を行う前に行われる。

【0062】

まず、投入ハッチ102を開いて容器状破砕室101内に廃棄されたガス缶やライター等の被処理物Tを投入する。次に、容器状破砕室101の投入ハッチ102を閉じ、破砕機106の下部に配置された取出し用ハッチ107の密閉ドアも閉じる。そのため、容器状破砕室101は外部から遮断された状態となる。

【0063】

次に、弁117を開き、真空ポンプ5及びファン140を作動させる。すると、容器状破砕室101内は真空ポンプ5によって減圧される。そして、容器状破砕室101内の空気は、真空ポンプ5を通過し、ファン140から大気に強制的に排気される。

【0064】

次に、容器状破砕室101内の空気を不活性ガスに置換する。まず、容器状破砕室101内が所定の圧力まで減圧されると、弁115を開いて不活性ガス源4から不活性ガスを容器状破砕室101、廃液タンク103、油槽タンク104及び水槽タンク105内に通気する。このように、上流から不活性ガスを供給し、下流側で排気することにより効率良く空気と不活性ガスを置換することができる。

【0065】

この第2の実施の形態例では、不活性ガスの供給量は、排気量より多く設定されているため、内部の圧力は上昇する。この第2の実施の形態例では、−0.03MpaMPaで不活性ガスの供給をとめ、真空ポンプ5のみを運転し、−0.07MpaMPaまで排気する。そして、再度不活性ガスを供給する。これを数回繰り返すことで、容器状破砕室101内の酸素濃度は、爆発限界未満まで低下する。

【0066】

容器状破砕室101内の圧力が所定の圧力にまで減圧されたことを確認する。そして、さらに全ての弁を閉じて一定時間保持し、圧力センサ112によって容器状破砕室101内のリークな無いことを確認(気密試験モード)後、破砕機106が起動し、被処理物Tの破砕処理が行われる。破砕処理された被処理物Tは、破砕機106の下方に格納した不図示のコンテナ内に落下し、回収される。

【0067】

このとき、被処理物Tから残留していたガスや液状物が噴出や流出するが、液状物は、配管108を通って廃液タンク103に移送される。また、ガスと蒸気は、弁117を通り、油槽タンク104及び水槽タンク105へ送られる。なお、廃液タンク103で気化したガスと蒸気は、配管127を通り、油槽タンク104及び水槽タンク105へ送られる。そして、油溶性の蒸気は、油槽タンク104に充填された充填油104aによって溶解捕捉される。また、水溶性の蒸気は、水槽タンク105に充填された水105aによって溶解捕捉される。

【0068】

上述したような処理中、酸素センサ6は、真空ポンプ5から吐出される気体中の酸素濃度を常時測定している。これにより、酸素缶が誤って投入や処理中に発生した漏洩に対しても有効な制御を実現することができる。

【0069】

具体的には、酸素濃度が上昇した時は、破砕機106を停止し、弁115を開き、不活性ガス源4から不活性ガスを容器状破砕室101、廃液タンク103、油槽タンク104及び水槽タンク105内に通気し、酸素濃度を低下させる。そして、酸素濃度が所定の濃度まで低下すると、破砕機106を再起動し、破砕処理を再開する。

【0070】

更に、規定する酸素濃度を超え、より高く設定された濃度を超えた場合、もしくは上記動作を繰り返しても酸素濃度が低下しない場合は、真空ポンプ5を停止し、不活性ガスを大気圧まで封入する。そして、警報を表示したり鳴らしたりし、処理装置100の運転を停止する。容器状破砕室101内から原因となる酸素缶等を除去する。

【0071】

そして、投入された被処理物Tがすべて破砕され、容器状破砕室101内に未処理の被処理物Tが無くなると、被処理物Tの破砕によるガスの発生が止まる。そして、圧力センサ112で検知し、かつ破砕機106の負荷が無くなったことを電流値で検知すると、破砕工程が終了し、破砕機106が停止する。

【0072】

この状態では、容器状破砕室101内の濃度は、可燃性ガスで100%近くなっている。そのため、上述した容器状破砕室101内の空気を不活性ガスに置換する工程と同様に、可燃性ガスを不活性ガスに置換し、大気を導入後、取出し用ハッチ107を開いて破砕された被処理物Tを取り出す。

【0073】

次に、第2の実施の形態例の処理装置100にかかる酸素センサ6の校正方法について説明する。

まず、酸素センサ6による第1の測定値、いわゆるスパン校正値を測定するために、空気吸引弁137を開く。次に、真空ポンプ5を起動させて、空気吸引弁137からスパンガスとして空気を取り込み、酸素センサ6に供給する。そして、酸素センサ6で検出した値をA/D変換し、第1の測定値であるスパン校正値を取得する。

【0074】

次に、空気吸引弁137を閉じ、不活性ガス供給弁136を開く。そして、酸素センサ6に不活性ガス源4から酸素センサ6に不活性ガスを送り、酸素センサ6によって第2の測定値である零点校正値を取得する。

【0075】

次に、第1の測定値であるスパン校正値と第2の測定値である零点校正値から酸素センサ6の検量線を算出し、酸素センサ6の校正処理を行う。これにより、酸素センサ6の校正が完了する。

【0076】

このような構成を有する処理装置100によっても、上述した第1の実施の形態例にかかる処理装置1と同様に、酸素センサ6の校正処理が行われる。なお、酸素センサ6の校正処理は、上述した第1の実施の形態例にかかる処理装置1と同様であるため、その説明は省略する。このような構成を有する処理装置100によっても、上述した第1の実施の形態例にかかる処理装置1と同様の作用及び効果を得ることができる。

【0077】

なお、本発明は上述しかつ図面に示した実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の要旨を逸脱しない範囲内で種々の変形実施が可能である。

【符号の説明】

【0078】

1,100…処理装置、 2…処理タンク(処理部)、 4…不活性ガス源、 5…真空ポンプ(減圧部)、 6…酸素センサ、 7…制御部、 16…回収用配管、 17…回収弁、 33…第1の不活性ガス配管、 37…第2の不活性ガス配管、 38,136…不活性ガス供給弁、 45,137…空気吸引弁(空気吸引機構)、 101…容器状破砕室(処理部)、 103…廃液タンク、 104…油槽タンク、 105…水槽タンク、 135…不活性ガス配管

【技術分野】

【0001】

本発明は、廃棄されたエアゾール缶、LPカートリッジ缶、ライターや、可燃性冷媒を使用した冷凍サイクル等の可燃性ガスを含有する機器(被処理物)を処理する処理装置に関するものである。

【背景技術】

【0002】

現在、有限な資源の再利用のためにマテリアルリサイクルは持続性のある社会に不可欠な技術となっている。一方、温暖化防止のため冷蔵庫、自動販売機等の冷凍サイクルの冷媒や、エアゾール缶の噴射剤(プロペラント)に低GWPのブタン、プロパン等のハイドロカーボンが使われている。なお、このハイドロカーボンは、強燃性ガスであり、LPカートリッジ缶、ライター等の燃焼目的に充填使用されている。

【0003】

また、特許文献1には、冷蔵庫、自動販売機、カーエアコンや空調等に用いられている可燃性冷媒を回収する技術が記載されている。

【0004】

さらに、可燃性ガスを含有する機器としては、燃料、燃料用の卓上ガスコンロ用ガス缶、点火用ガスライター、及び噴射剤として使用する薬用スプレー缶(殺虫剤入り等)、塗装用スプレー缶、ガス入り化粧用スプレー缶(ヘアースプレー缶)等があり、特許文献2に記載されているような技術を用いて破砕処理される。

【0005】

特許文献1に記載された回収装置や、特許文献2に記載された処理方法における処理する際の最大の問題は、可燃性ガスが着火し、爆発することである。このような爆発は大事故につながる恐れがあり、これらの可燃性ガス含有機器処理にとっては極めて重要な課題となっている。

【0006】

一般的な可燃性ガスの火災や爆発は、可燃性ガスと空気中の酸素との固有の混合割合(爆発範囲)と着火エネルギ−の存在で起こる。そして、着火エネルギ−は、小さく、静電気や工具の衝撃等で容易に与えられるため、火災、爆発を防止するためには常に処理部内の酸素濃度を低下させて処理部内を爆発範囲外に維持することが求められている。

【0007】

また、特許文献1に記載された回収装置や特許文献2に記載されたガス缶の処理方法において廃棄された被回収物の中には間違って投入される酸素缶もある。従って、このような回収作業にあっては、空気(酸素)の混入を前提としなければならない。また、これらの圧力変動を伴う真空系で作動する設備では、劣化等により空気の外部から内部へのリークは検出、発見することが困難である。

【0008】

一般的に、処理時における酸素濃度を連続して計測するために酸素センサが用いられている。そして、酸素センサによって測定した酸素濃度の値が爆発限界を超えると、装置内へ不活性ガスを注入や、可燃性ガスの回収作業やガス缶の粉砕作業の停止等を行うことで、爆発が起こることを防止している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−121915号公報

【特許文献2】特開2006−346520号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、このような用途の酸素センサは、大量のオイルミストやスプレー缶内容物のミストにより急激に汚染され、出力が低下し、実際より低い酸素濃度を表示する(出力)する。これは、保安上致命的である。酸素センサの性能が低下すると、酸素センサで測定した酸素濃度の値の信頼性が低下し、処理部内を常に爆発範囲外に維持することができなくなる、という問題を有していた。また、酸素センサの校正処理を行うためには、スパン用ガスや零点校正用のガスを準備する必要があり、大変煩雑なものであった。さらに、必要充分な校正期間を作業現場で遵守することは、非常に困難であり、人為的瑕疵が生じるおそれがあり、ヒューマンエラーを防ぐことができなかった。

【0011】

本発明の目的は、上記の問題点を考慮し、装置の電源投入時に必ず酸素センサの校正処理を自動的に行い、ヒューマンセラーの発生を防ぐことができる可燃性ガスを含有する被処理物の処理装置を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決し、本発明の目的を達成するため、本発明の可燃性ガスを含有する被処理物の処理装置は、可燃性ガスを含有する被処理物に対して所定の処理を行う処理部と、処理部を減圧する減圧部と、を備えている。処理部に不活性ガスを供給する不活性ガス源と、処理部の酸素濃度を測定する酸素センサと、空気を取り込み、酸素センサに空気を供給する空気吸引機構と、不活性ガス源から不活性ガスを取り込み、酸素センサに不活性ガスを供給する不活性ガス供給弁と、を備えている。空気吸引機構の動作と不活性ガス供給弁の開閉を制御し、空気と不活性ガスを酸素センサに供給することで、酸素センサの校正を行う制御部と、を備えている。

そして、制御部は、電源投入時に空気吸引機構を動作させ酸素センサに空気を供給することで第1の測定値を取得し、且つ不活性ガス供給弁を開き酸素センサに不活性ガスを供給することで第2の測定値を取得し、第1の測定値と第2の測定値に基づいて酸素センサの検量線を算出して酸素センサの校正を行う。

【0013】

また、不活性ガスがない場合や、酸素センサの出力が所定値以下の場合、制御部は、処理装置の運転動作に入らない。

【発明の効果】

【0014】

本発明の可燃性ガスを含有する被処理物の処理装置によれば、制御部によって空気吸引機構の動作と不活性ガス供給弁の開閉制御し、空気と処理部による処理作業に用いる不活性ガスを使用して酸素センサの校正処理を行っている。これにより、スパン校正用のスパンガスや零点校正用のガスを別途準備する必要がなくなる。

【0015】

また、制御部が酸素センサの校正処理を電源投入時、すなわち装置の起動時毎に行っている。その結果、酸素センサによって処理部内の酸素濃度を正確に計測し、安全な制御、及び安全な被処理物の処理作業を行うことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の可燃性ガスを含有する被処理物の処理装置の第1の実施の形態例を示す構成図である。

【図2】本発明の可燃性ガスを含有する被処理物の処理装置の第1の実施の形態例におけるスパン校正時の弁の状態を示す説明図である。

【図3】本発明の可燃性ガスを含有する被処理物の処理装置の第1の実施の形態例における零点校正時の弁の状態を示す説明図である。

【図4】本発明の可燃性ガスを含有する被処理物の処理装置における酸素センサで検出した値をA/D変換する状態を示すグラフである。

【図5】本発明の可燃性ガスを含有する被処理物の処理装置における酸素センサの検量線を算出する状態を示すグラフである。

【図6】本発明の可燃性ガスを含有する被処理物の処理装置の第2の実施の形態例を示す構成図である。

【発明を実施するための形態】

【0017】

以下、本発明の可燃性ガスを含有する被処理物の処理装置(以下、「処理装置」という。)の実施の形態例について、図1〜図6を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。また、本発明は、以下の形態に限定されるものではない。

なお、説明は以下の順序で行う。

1.第1の実施の形態例

1−1.処理装置の構成

1−2.処理装置の処理方法

1−3.酸素センサの校正方法

2.第2の実施の形態例

【0018】

<1.第1の実施の形態例>

1−1.処理装置の構成

まず、図1を参照して本発明の第1の実施の形態例(以下、「本例」という。)にかかる処理装置の構成について説明する。

図1は本例の処理装置を示す構成図である。

【0019】

本例の処理装置1は、冷蔵庫やエアーコンディショナー等の被処理物から冷媒として用いられているハイドロカーボン、や可燃性フロンいわゆる可燃性ガスと冷凍機油を分離して回収する装置である。図1に示すように、処理装置1は、処理部の一例を示す処理タンク2と、不活性ガス源4と、減圧部の一例を示す真空ポンプ5と、この真空ポンプ5の下流側に配置される酸素センサ6と、制御部7から構成されている。酸素センサ6としては、例えばガルバニ電池式が用いられる。

【0020】

処理タンク2は、被処理物Tから回収した冷凍機油に冷媒(可燃性ガス)が溶解した溶解液Sを収納し、冷凍機油から可燃性ガスを分離するタンクである。処理タンク2には、回収された液量を検知する液量センサ11と、処理タンク2内の圧力を測定する圧力センサ12と、溶解液Sの温度を測定する温度センサ29が設けられている。

【0021】

また、処理タンク2は、回収用配管16を介して被処理物Tに接続される。回収用配管16における処理タンク2側の端部には、スプレイノズル14が設けられている。このスプレイノズル14によって、回収した溶解液Sが処理タンク2内に噴射される。回収用配管16には、回収弁17が設けられている。

【0022】

また、処理タンク2は、配管42を介して真空ポンプ5に接続されている。この配管42には、弁43が設けられている。なお、被処理物Tから回収した溶解液Sは、スプレイノズル14によって処理タンク2内に噴射されるため、大量の冷凍機油が微細なミストとなり霧散する。この微細なミストが配管42を通り、真空ポンプ5や酸素センサ6に移送されることを防止するために、配管42における処理タンク2側には、ミストセパレータ13が配置されている。

【0023】

このミストセパレータ13は、気体(可燃性ガス)と液体(冷凍機油)を分離し、気体だけを配管42に通している。また、配管42の中途部には、酸素センサ6にスパンガスとして用いる空気を取り込み、吸引するための空気吸引機構である空気吸引弁45が設けられている。

【0024】

また、処理タンク2の底部には、排出用の配管27が接続され、この配管27に廃液弁28が設けられている。処理タンク2は、配管31を介してポンプ30に接続されている。配管31には、ポンプ30で吸引した溶解液Sを再び処理タンク2に噴射するスプレイノズル32が設けられている。

【0025】

不活性ガス源4は、処理部である処理タンク2に不活性ガスを供給するものである。不活性ガスとしては、一般的に窒素、二酸化炭素等が使用され、ヘリウム、ネオン、アルゴンなどの希ガス類元素や窒素なども使用することができる。この不活性ガス源4は、第1の不活性ガス配管33を介して処理タンク2と接続されている。第1の不活性ガス配管33には、弁36が設けられている。

【0026】

また、不活性ガス源4は、第2の不活性ガス配管37を介して真空ポンプ5及び酸素センサ6に接続している。この第2の不活性ガス配管37には、不活性ガス供給弁38が設けられている。そして、不活性ガス供給弁38を開くことで、零点校正用の不活性ガスが不活性ガス源4から取り込まれ、酸素センサ6に供給される。

【0027】

真空ポンプ5は、配管42及び第2の不活性ガス配管37の下流側に配置される。また、真空ポンプ5を保護するために、バイパス弁46及びバイパス配管47が設けられている。このバイパス弁46及びバイパス配管47によって、装置の起動時に装置内の圧力を大気圧と等しくすることができる。

【0028】

この真空ポンプ5の下流側には、酸素センサ6が設けられている。真空ポンプ5を作動させると、処理タンク2の気体が配管42を通り、真空ポンプ5に吸引され、真空ポンプ5の下流側に吐き出される。そして、酸素センサ6は、真空ポンプ5から吐き出された気体中の酸素濃度を計測する。

【0029】

また、酸素センサ6は、制御部7と電気的に接続されており、酸素センサ6が計測した酸素濃度は、制御部7に出力される。また、回収弁17、不活性ガス供給弁38や空気吸引弁45等の全ての弁は、電気信号で開閉される自動弁が使用されており、制御部7によって制御されている。制御部7は、酸素センサ6から出力された酸素濃度に基づいて、例えば不活性ガスの封入、回収動作の停止や警報を行う。

【0030】

そして、制御部7は、装置に電源が投入された時に酸素センサ6の校正処理を行う。このように、電源投入時に酸素センサ6の校正処理を行うことで、安全に装置を動作させることができる。また、人ではなく、装置に備えられている制御部7を用いて校正処理を行うことで、人による瑕疵や過失等のヒューマンエラーを防止することができる。さらに、酸素センサ6の校正処理を処理装置1の処理動作と連動させて安全な処理装置1の制御を実現することができる。なお、酸素センサ6の校正処理の詳細な説明については、後述する。

【0031】

制御部7としては、パーソナルコンピュータ(PC)、プログラマブルロジックコントローラ(PLC)等が用いられる。また、制御部7には、A/D変換ユニットや昇圧回路(アンプ)等が設けられている。

【0032】

酸素センサ6の下流側には、逆火防止器48と、弁49と、ファン51が設けられている。真空ポンプ5によって吸引された可燃性ガス等の気体は、ファン51を介して爆発下限界まで希釈して排出される。

【0033】

1−2.処理装置の処理方法

次に、上述した校正を有する処理装置1の被処理物Tから冷媒及び冷凍機油の回収方法について説明する。

まず、回収作業を行う前に酸素センサ6の校正を行い、酸素センサ6によって処理部内の酸素濃度を正確に計測できるようにする。なお、この酸素センサ6の校正方法は、後述する。

【0034】

ここで、処理装置1が運転状態では、処理タンク2内は負圧状態で運転されている。そのため、停止時には、処理タンク2内に外気が侵入することを防ぐために不活性ガスを自動で加圧封入している。そして、この状態で起動時に酸素センサ6の校正処理を行う。校正後、処理タンク2内が大気圧に達するまで弁43,49を開き排気する。次に、真空ポンプ5を作動させて、処理タンク2を減圧し、真空化させる。そして、処理タンク2が所定の圧力まで減圧されると、回収弁17を開き被処理物Tから溶解液Sの回収を開始する。

【0035】

そして、溶解液Sの回収時に空気が同伴されることにより、処理タンク2内の酸素濃度が規定の濃度(例えば、4%)を超えると不活性ガスを処理タンク2内に封入する。さらに酸素濃度が上昇する場合、例えば酸素濃度が8%に達する場合には、不活性ガスの供給を継続すると共に被処理物Tからの溶解液Sの回収は、停止する。

【0036】

回収作業と処理作業は同時に行われる。すなわち、回収された溶解液Sは、処理タンク2内に設けられたヒータ26により加熱されると共に、真空ポンプ5によって減圧される。これにより、連続的に可燃性ガスである冷媒が気化し、冷凍機油から分離する。そして、処理タンク2内に所定の冷凍機油が蓄積され、液温が所定の温度以上に達すると、弁36を開き、加圧する。そして、処理タンク2内の圧力が大気圧以上に達すると、廃液弁28を開き、冷凍機油を排出する。

【0037】

このようにして、本例の処理装置1による被処理物Tに対する処理作業が終了する。

【0038】

1−3.酸素センサの校正方法

次に、図2〜図5を参照して酸素センサ6の校正方法について説明する。

図2は、スパン校正時の状態を示す図、図3は、零点校正時の状態を示す図である。なお、本例では、高純度の不活性ガスを使用し、零点とスパンで検量線を算定制御した例を説明する。図4は、酸素センサ6によって検出した値をA/D変換する状態を示すグラフ、図5は、酸素センサの検量線を算出する状態を示すグラフである。

【0039】

まず、図2に示すように、空気吸引弁45と弁49のみを開き、空気吸引弁45および弁49以外の弁を全て閉じる。次に、真空ポンプ5を起動させて、空気吸引弁45から空気を取り込み、酸素センサ6に供給する。ここで、空気吸引弁45は、弁43よりも下流側に設けられているため、処理タンク2内に酸素が混入することを防止できる。ここで、酸素は、空気中に20.9%が含まれている。そして、この空気をスパンガスとして酸素センサ6に供給する。ここで、酸素センサ6は、入力に対応して本例であれば、40mVの電圧として出力する。

【0040】

次に、制御部7においてA/D変換ユニットに適合した電圧に昇圧する。そして、A/D変換ユニットは、この電圧の高低をパルスに変換し、演算ユニットに送る。図4は、センサ出力が100mVのとき20000パルスとなるように設定した例である。

【0041】

そして、図4に示すように、A/D変換を行い、酸素センサ6で検出した値V2(例えば、30mV)をパルスP2(例えば、8000)に変換する。このパルスP2が第1の測定値であるスパン校正値となる。

【0042】

次に、図3に示すように、零点校正時では、不活性ガス供給弁38及び弁49のみを開き、不活性ガス供給弁38及び弁49以外の全ての弁を閉じる。そして、不活性ガス源4から不活性ガスを取り込み、酸素センサ6へ送る。そして、図4に示すように、A/D変換を行い、このとき酸素センサ6で検出した値V1(例えば、6mV)をパルスP1(例えば、1800)に変換し、第2の測定値である零点校正値を測定する。

【0043】

次に、図5に示すように、スパン校正値であるパルスP2と、零点校正値であるP1から酸素センサ6の検量線Lを算出し、制御部7の記憶部に格納する。これにより、酸素センサ6の校正(キャリブレーション)が完了し、正しい酸素濃度での制御を可能とする。

【0044】

また、本例の処理装置1によれば、スパンガスとして空気を用いると共に、零点校正には処理に使用する不活性ガス源4を用いている。そして、不活性ガス源4が規定圧力以下、あるいは値V1とV2の差が小さくなった場合には、校正不可能とし、処理装置1の起動を不能とする。

【0045】

さらに、酸素センサ6の校正作業を頻繁に行うことができ、随時新しいパラメータを取得することができる。これにより、酸素センサ6によって検知される酸素濃度の信頼性を向上させることが可能となる。また、人ではなく、装置に設けられた制御部7が自動で定期的に酸素センサ6の校正処理を行うことにより、人による瑕疵や過失等のヒューマンエラーを防止することが可能となる。

【0046】

また、所定の時間間隔で酸素センサ6の校正処理を行うように制御部7で制御してもよい。これにより、長時間、連続的に装置を動作させた場合でも、安全に装置を動作させることができる。なお、酸素センサ6の校正処理が終了するまで、制御部7は、他の処理部による処理を停止させる。

【0047】

なお、低純度の不活性ガスを用いる場合は、空気によって第1の測定値である高位スパン値を測定し、不活性ガスによって第2の測定値である低位スパン値を測定する。そして、この高位スパン値と低スパン値の2点から検量線を算出し、酸素センサ6の校正処理を行う。

【0048】

<2.第2の実施の形態例>

次に、図6を参照して本発明の処理装置の第2の実施の形態例について説明する。

図6は、第2の実施の形態例にかかる処理装置を示す構成図である。

【0049】

この第2の実施の形態例にかかる処理装置100は、被処理物Tとして可燃性ガスを含有するガス缶やガスライター等を破砕処理する装置である。図6に示すように、処理部の一例を示す容器状破砕室101、廃液タンク103、油槽タンク104及び水槽タンク105と、不活性ガス源4と、真空ポンプ5と、この真空ポンプ5の下流側に配置される酸素センサ6と、不図示の制御部とから構成されている。

【0050】

容器状破砕室101は、その上部には、被処理物Tを投入するための開口が設けられている。容器状破砕室101は、その開口を閉じるための投入ハッチ102を有している。また、容器状破砕室101における下部側面には、破砕物を取り出すための取出し用ハッチ107が設けられている。投入ハッチ102及び取出し用ハッチ107は、容器状破砕室101内の圧力を保てるように高密度な構造となっている。容器状破砕室101の内部には、被処理物Tを破砕するための破砕機106が配置されている。また、容器状破砕室101には、容器状破砕室101内部の圧力を測定する圧力センサ112が設けられている。

【0051】

また、容器状破砕室101の下方の側部には、不活性ガス源4に至る配管113が弁115を介して接続されている。この不活性ガス源4から容器状破砕室101内に不活性ガスとして、例えば窒素ガスが供給される。さらに、容器状破砕室101には、油槽タンク104及び水槽タンク105を介して真空ポンプ5に至る配管116が接続されており、容器状破砕室101内の空気が吸引される。これにより、容器状破砕室101内を負圧にすることができる。また、この配管116には、弁117とフィルタ118が設けられている。

【0052】

さらに、容器状破砕室101の底部には、被処理物Tに残留した液状物を排出する排出用の配管108が接続され、この配管108には廃液弁109とフィルタ111が設けられている。また、配管108は、廃液タンク103に接続されており、容器状破砕室101の底部に溜まる液状物は、廃液タンク103に移送される。

【0053】

廃液タンク103の下流側には、油槽タンク104と水槽タンク105が設けられている。油槽タンク104には、溶媒として充填油104aが充填されており、水槽タンク105には、溶媒としての水105aが充填されている。充填油104aには、粘度の低いタービン油等が用いられる。廃液タンク103、油槽タンク104及び水槽タンク105は、配管116、128を介して不活性ガス源4に接続されている。

【0054】

また、廃液タンク103には、液量を測定する液量センサ103bが設けられている。さらに、油槽タンク104及び水槽タンク105には、それぞれ液量を表示する液面計104b、105bが設けられている。そして、廃液タンク103、油槽タンク104及び水槽タンク105には、それぞれ排出用の配管103c、104c、105cが設けられている。

【0055】

廃液タンク103は、配管127を介して油槽タンク104に接続されており、油槽タンク104は、配管128を介して水槽タンク105に接続されている。そして、水槽タンク105には、真空ポンプ5に至る配管129が設けられている。

【0056】

そして、廃液タンク103内及び廃液タンク103内の気体は、油槽タンク104及び水槽タンク105に移送される。そして、油槽タンク104及び水槽タンク105に充填した充填油104a及び水105aによって、液状物を吸着捕捉したり、気体に含まれる臭気を除去したりすることができる。

【0057】

真空ポンプ5の下流側には、酸素センサ6が設けられており、真空ポンプ5から吐き出された気体中の酸素濃度を測定している。また、酸素センサ6の下流側には、可燃性ガス希釈用のファン140に至る配管141が接続されている。そして、このファン140により、希釈されたガスが排気される。なお、酸素センサ6の下流側にガスを燃焼する燃焼装置を設けても良い。

【0058】

また、真空ポンプ5には、不活性ガス源4に接続される不活性ガス配管135が設けられている。この不活性ガス配管135を介して酸素センサ6に不活性ガスが供給される。また、不活性ガス配管135には、不活性ガス供給弁136が取り付けられている。さらに、水槽タンク105の下流側で、かつ真空ポンプ5の上流側には、酸素センサ6に空気を取り込み、供給するための空気吸引機構である空気吸引弁137が配置されている。この空気吸引弁137から空気を取り込みことで、酸素センサ6に空気が供給される。

【0059】

なお、この第2の実施の形態例にかかる処理装置100では、固形の処理物が投入、排出されるため、必ず大気開放される。したがって、真空ポンプ5の起動時に内部の空気が吐き出されて、酸素センサ6の校正処理を行う際に必要な流量が確保される場合では、空気吸引弁137を設けなくともよい。この場合、真空ポンプ5、容器状破砕室101や廃液タンク103等が空気吸引機構となる。

【0060】

さらに、処理装置100には、不図示の制御装置が設けられており、この制御装置により処理装置全体の制御や、酸素センサ6の校正処理の制御が行われる。処理装置100で処理作業中は、酸素センサ6によって検知した酸素濃度に基づいて真空ポンプ5や破砕機106の動作を制御する。例えば、酸素濃度が所定の値よりも上昇した場合、破砕機106による破砕処理を停止させて、容器状破砕室101内に不活性ガスを供給する。これにより、破砕機106で被処理物Tを破砕処理するときに生じる火花によって爆発が起こることを防ぐことができる。

【0061】

次に、このような構成を有する処理装置100の破砕処理を説明する。まず、初期状態として、全ての弁を閉じておく。また、酸素センサ6の校正処理は、破砕処理を行う前に行われる。

【0062】

まず、投入ハッチ102を開いて容器状破砕室101内に廃棄されたガス缶やライター等の被処理物Tを投入する。次に、容器状破砕室101の投入ハッチ102を閉じ、破砕機106の下部に配置された取出し用ハッチ107の密閉ドアも閉じる。そのため、容器状破砕室101は外部から遮断された状態となる。

【0063】

次に、弁117を開き、真空ポンプ5及びファン140を作動させる。すると、容器状破砕室101内は真空ポンプ5によって減圧される。そして、容器状破砕室101内の空気は、真空ポンプ5を通過し、ファン140から大気に強制的に排気される。

【0064】

次に、容器状破砕室101内の空気を不活性ガスに置換する。まず、容器状破砕室101内が所定の圧力まで減圧されると、弁115を開いて不活性ガス源4から不活性ガスを容器状破砕室101、廃液タンク103、油槽タンク104及び水槽タンク105内に通気する。このように、上流から不活性ガスを供給し、下流側で排気することにより効率良く空気と不活性ガスを置換することができる。

【0065】

この第2の実施の形態例では、不活性ガスの供給量は、排気量より多く設定されているため、内部の圧力は上昇する。この第2の実施の形態例では、−0.03MpaMPaで不活性ガスの供給をとめ、真空ポンプ5のみを運転し、−0.07MpaMPaまで排気する。そして、再度不活性ガスを供給する。これを数回繰り返すことで、容器状破砕室101内の酸素濃度は、爆発限界未満まで低下する。

【0066】

容器状破砕室101内の圧力が所定の圧力にまで減圧されたことを確認する。そして、さらに全ての弁を閉じて一定時間保持し、圧力センサ112によって容器状破砕室101内のリークな無いことを確認(気密試験モード)後、破砕機106が起動し、被処理物Tの破砕処理が行われる。破砕処理された被処理物Tは、破砕機106の下方に格納した不図示のコンテナ内に落下し、回収される。

【0067】

このとき、被処理物Tから残留していたガスや液状物が噴出や流出するが、液状物は、配管108を通って廃液タンク103に移送される。また、ガスと蒸気は、弁117を通り、油槽タンク104及び水槽タンク105へ送られる。なお、廃液タンク103で気化したガスと蒸気は、配管127を通り、油槽タンク104及び水槽タンク105へ送られる。そして、油溶性の蒸気は、油槽タンク104に充填された充填油104aによって溶解捕捉される。また、水溶性の蒸気は、水槽タンク105に充填された水105aによって溶解捕捉される。

【0068】

上述したような処理中、酸素センサ6は、真空ポンプ5から吐出される気体中の酸素濃度を常時測定している。これにより、酸素缶が誤って投入や処理中に発生した漏洩に対しても有効な制御を実現することができる。

【0069】

具体的には、酸素濃度が上昇した時は、破砕機106を停止し、弁115を開き、不活性ガス源4から不活性ガスを容器状破砕室101、廃液タンク103、油槽タンク104及び水槽タンク105内に通気し、酸素濃度を低下させる。そして、酸素濃度が所定の濃度まで低下すると、破砕機106を再起動し、破砕処理を再開する。

【0070】

更に、規定する酸素濃度を超え、より高く設定された濃度を超えた場合、もしくは上記動作を繰り返しても酸素濃度が低下しない場合は、真空ポンプ5を停止し、不活性ガスを大気圧まで封入する。そして、警報を表示したり鳴らしたりし、処理装置100の運転を停止する。容器状破砕室101内から原因となる酸素缶等を除去する。

【0071】

そして、投入された被処理物Tがすべて破砕され、容器状破砕室101内に未処理の被処理物Tが無くなると、被処理物Tの破砕によるガスの発生が止まる。そして、圧力センサ112で検知し、かつ破砕機106の負荷が無くなったことを電流値で検知すると、破砕工程が終了し、破砕機106が停止する。

【0072】

この状態では、容器状破砕室101内の濃度は、可燃性ガスで100%近くなっている。そのため、上述した容器状破砕室101内の空気を不活性ガスに置換する工程と同様に、可燃性ガスを不活性ガスに置換し、大気を導入後、取出し用ハッチ107を開いて破砕された被処理物Tを取り出す。

【0073】

次に、第2の実施の形態例の処理装置100にかかる酸素センサ6の校正方法について説明する。

まず、酸素センサ6による第1の測定値、いわゆるスパン校正値を測定するために、空気吸引弁137を開く。次に、真空ポンプ5を起動させて、空気吸引弁137からスパンガスとして空気を取り込み、酸素センサ6に供給する。そして、酸素センサ6で検出した値をA/D変換し、第1の測定値であるスパン校正値を取得する。

【0074】

次に、空気吸引弁137を閉じ、不活性ガス供給弁136を開く。そして、酸素センサ6に不活性ガス源4から酸素センサ6に不活性ガスを送り、酸素センサ6によって第2の測定値である零点校正値を取得する。

【0075】

次に、第1の測定値であるスパン校正値と第2の測定値である零点校正値から酸素センサ6の検量線を算出し、酸素センサ6の校正処理を行う。これにより、酸素センサ6の校正が完了する。

【0076】

このような構成を有する処理装置100によっても、上述した第1の実施の形態例にかかる処理装置1と同様に、酸素センサ6の校正処理が行われる。なお、酸素センサ6の校正処理は、上述した第1の実施の形態例にかかる処理装置1と同様であるため、その説明は省略する。このような構成を有する処理装置100によっても、上述した第1の実施の形態例にかかる処理装置1と同様の作用及び効果を得ることができる。

【0077】

なお、本発明は上述しかつ図面に示した実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の要旨を逸脱しない範囲内で種々の変形実施が可能である。

【符号の説明】

【0078】

1,100…処理装置、 2…処理タンク(処理部)、 4…不活性ガス源、 5…真空ポンプ(減圧部)、 6…酸素センサ、 7…制御部、 16…回収用配管、 17…回収弁、 33…第1の不活性ガス配管、 37…第2の不活性ガス配管、 38,136…不活性ガス供給弁、 45,137…空気吸引弁(空気吸引機構)、 101…容器状破砕室(処理部)、 103…廃液タンク、 104…油槽タンク、 105…水槽タンク、 135…不活性ガス配管

【特許請求の範囲】

【請求項1】

可燃性ガスを含有する被処理物に対して所定の処理を行う処理部と、

前記処理部を減圧する減圧部と、

前記処理部に不活性ガスを供給する不活性ガス源と、

前記処理部の酸素濃度を測定する酸素センサと、

空気を取り込み、前記酸素センサに前記空気を供給する空気吸引機構と、

前記不活性ガス源から前記不活性ガスを取り込み、前記酸素センサに前記不活性ガスを供給する不活性ガス供給弁と、

前記空気吸引機構の動作と前記不活性ガス供給弁の開閉を制御し、空気と前記不活性ガスを前記酸素センサに供給することで、前記酸素センサの校正を行う制御部と、

備え、

前記制御部は、電源投入時に前記空気吸引機構を動作させ前記酸素センサに空気を供給することで第1の測定値を取得し、且つ前記不活性ガス供給弁を開き前記酸素センサに不活性ガスを供給することで第2の測定値を取得し、前記第1の測定値と前記第2の測定値に基づいて前記酸素センサの検量線を算出して前記酸素センサの校正を行う

可燃性ガスを含有する被処理物の処理装置。

【請求項2】

前記第1の測定値は、前記酸素センサのスパン校正用のスパン校正値である、

前記第2の測定値は、前記酸素センサの零点校正用の零点校正値である

請求項1に記載の可燃性ガスを含有する被処理物の処理装置。

【請求項3】

前記処理部は、前記制御部よる前記酸素センサの校正処理が終了するまで作動しない

請求項1又は2に記載の可燃性ガスを含有する被処理物の処理装置。

【請求項4】

前記酸素センサの校正処理は、所定の時間毎に行われる

請求項1〜3のいずれかに記載の可燃性ガスを含有する被処理物の処理装置。

【請求項5】

前記処理部は、

前記可燃性ガスを含有する被処理物が投入される容器と、

前記被処理物を破砕する前記容器内に設けられた破砕機と、

前記容器内で破砕された前記被処理物から発生する可燃性ガスを排出する排出部と、からなる

請求項1〜4のいずれかに記載の可燃性ガスを含有する被処理物の処理装置。

【請求項1】

可燃性ガスを含有する被処理物に対して所定の処理を行う処理部と、

前記処理部を減圧する減圧部と、

前記処理部に不活性ガスを供給する不活性ガス源と、

前記処理部の酸素濃度を測定する酸素センサと、

空気を取り込み、前記酸素センサに前記空気を供給する空気吸引機構と、

前記不活性ガス源から前記不活性ガスを取り込み、前記酸素センサに前記不活性ガスを供給する不活性ガス供給弁と、

前記空気吸引機構の動作と前記不活性ガス供給弁の開閉を制御し、空気と前記不活性ガスを前記酸素センサに供給することで、前記酸素センサの校正を行う制御部と、

備え、

前記制御部は、電源投入時に前記空気吸引機構を動作させ前記酸素センサに空気を供給することで第1の測定値を取得し、且つ前記不活性ガス供給弁を開き前記酸素センサに不活性ガスを供給することで第2の測定値を取得し、前記第1の測定値と前記第2の測定値に基づいて前記酸素センサの検量線を算出して前記酸素センサの校正を行う

可燃性ガスを含有する被処理物の処理装置。

【請求項2】

前記第1の測定値は、前記酸素センサのスパン校正用のスパン校正値である、

前記第2の測定値は、前記酸素センサの零点校正用の零点校正値である

請求項1に記載の可燃性ガスを含有する被処理物の処理装置。

【請求項3】

前記処理部は、前記制御部よる前記酸素センサの校正処理が終了するまで作動しない

請求項1又は2に記載の可燃性ガスを含有する被処理物の処理装置。

【請求項4】

前記酸素センサの校正処理は、所定の時間毎に行われる

請求項1〜3のいずれかに記載の可燃性ガスを含有する被処理物の処理装置。

【請求項5】

前記処理部は、

前記可燃性ガスを含有する被処理物が投入される容器と、

前記被処理物を破砕する前記容器内に設けられた破砕機と、

前記容器内で破砕された前記被処理物から発生する可燃性ガスを排出する排出部と、からなる

請求項1〜4のいずれかに記載の可燃性ガスを含有する被処理物の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−202973(P2012−202973A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−71077(P2011−71077)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(592152510)株式会社中島自動車電装 (12)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(592152510)株式会社中島自動車電装 (12)

【Fターム(参考)】

[ Back to top ]