合成セグメント

【課題】セグメントの地山側鋼板および内空側鋼板の面外変形を効率的に抑制して剥離を防止することができ、製造コストの低減を図ることができる。

【解決手段】スキンプレート2A、2Bにおけるコンクリート3に対向する面には、トンネル軸方向Xに延びるとともに、コンクリート3側に突出させた状態でトンネル周方向Yに複数配列してスキンプレート2A、2Bと一体化されたL型鋼材6と、隣り合うL型鋼材6、6同士の間、および継手板5A、5BとL型鋼材6との間において、コンクリート3側に突出させた状態でトンネル周方向Yに配列され、トンネル軸方向Xに複数列が設けられてスキンプレート2A、2Bと一体化されたジベル7とが設けられ、隣り合うL型鋼材6、6同士の配置間隔はセグメント幅よりも狭く、ジベル7はトンネル軸方向Xの配置間隔がトンネル周方向Yの配置間隔よりも大きい合成セグメント1を提供する。

【解決手段】スキンプレート2A、2Bにおけるコンクリート3に対向する面には、トンネル軸方向Xに延びるとともに、コンクリート3側に突出させた状態でトンネル周方向Yに複数配列してスキンプレート2A、2Bと一体化されたL型鋼材6と、隣り合うL型鋼材6、6同士の間、および継手板5A、5BとL型鋼材6との間において、コンクリート3側に突出させた状態でトンネル周方向Yに配列され、トンネル軸方向Xに複数列が設けられてスキンプレート2A、2Bと一体化されたジベル7とが設けられ、隣り合うL型鋼材6、6同士の配置間隔はセグメント幅よりも狭く、ジベル7はトンネル軸方向Xの配置間隔がトンネル周方向Yの配置間隔よりも大きい合成セグメント1を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネルの地山側と内空側の少なくともいずれか一方にスキンプレートを有し、その内側にコンクリートが充填された円弧版状に形成され、トンネル周方向及び軸方向に複数連結されることにより筒状壁体を構成する合成セグメントに関する。

【背景技術】

【0002】

従来、地山に掘削穴を掘削しつつ、その内面に円弧版状のセグメントを周方向および軸方向に複数連結して筒状壁体を構築することによりトンネルを形成するシールド工法において、鋼製の円弧版状枠体(鋼殻)内にコンクリートを充填して製造された合成セグメントが知られている。このような曲率を有し、地山側または内空側のいずれか一方または両側にスキンプレート(鋼板)を有する合成セグメントでは、内空側に曲げを受けた際に、地山側の鋼板は地山側に、内空側の鋼板は内空側に剥離が生じることから、コンクリートとの一体性が保てなくなっていた。つまり、この剥離により、鋼板に圧縮力および引張力が作用しにくくなり、合成セグメントとしての耐力、剛性が低下することになる。

そこで、鋼殻を構成する鋼板とコンクリートとの一体化を図り、前記剥離を抑制して地山側鋼板および内空側鋼板の有効断面を増加させるために、鋼板のコンクリートに対向する面にずれ止め部材を設ける構造が採用されている(例えば、特許文献1、2参照)。

【0003】

上記特許文献1に記載の合成セグメントは、トンネルの地山側と内空側の二面に設けた鋼製のスキンプレートのそれぞれから、対向する他方のスキンプレート側に突き出して固定された複数のジベル(ずれ止め部材)を備えている。

特許文献2には、地山側や内空側に配置したスキンプレートとコンクリートとのずれを継手板に付与して、鋼材の剥離を定着材(ずれ止め部材)により抑制することで、せん断ずれにより決定していた定着材の本数を減らすことを可能とした構成について開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−270485号公報

【特許文献2】特開2011−12490号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、地山側鋼板および内空側鋼板の有効断面を増加させるために、ずれ止め部材を設けて剥離を抑制する従来の合成セグメントでは、以下のような問題があった。

すなわち、特許文献1の合成セグメントでは、スキンプレートとコンクリートとのせん断ずれに応じてジベルの本数を決定するため、ジベルの必要本数が多くなり、加工にかかる製造コストが増加するという問題があった。また、特許文献2の合成セグメントでは、鋼板の剥離は二方向の剥離性状を示すため、効率的に剥離を抑制するためには、定着材の本数が増加してしまう欠点がある。

このように、従来技術では鋼板に対するずれ止め部材の溶接や溶接変形の矯正などの加工工数と、これらにかかる製造コストが増大することから、その点で改良の余地があった。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、セグメントの地山側鋼板および内空側鋼板の面外変形を効率的に抑制して剥離を防止することができ、製造コストの低減を図ることができる合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係る合成セグメントでは、少なくとも2枚の主桁と、そのトンネル周方向両端部に配置され、それら主桁間を渡すように接合された2枚の継手板と、地山側および内空側の少なくとも一方に設けられた鋼板と、を有する鋼殻の内部に、コンクリートを充填してなる曲率を有する合成セグメントであって、鋼板におけるコンクリートに対向する面には、トンネル軸方向に延びるとともに、コンクリート側に突出させた状態でトンネル周方向に複数配列して鋼板と一体化された線状部材と、隣り合う線状部材同士の間、および継手板と線状部材との間において、コンクリート側に突出させた状態でトンネル周方向に配列され、トンネル軸方向に複数列が設けられて鋼板と一体化された点状部材とが設けられ、隣り合う線状部材同士の配置間隔はセグメント幅よりも狭く、点状部材はトンネル軸方向の配置間隔がトンネル周方向の配置間隔よりも大きいことを特徴としている。

【0008】

本発明に係る合成セグメントでは、土水圧により鋼板に受けた面圧を主桁に確実に伝達することができる。具体的には、隣り合う線状部材同士の配置間隔をセグメント幅よりも狭くなるように配置することで、少なくともトンネル周方向の鋼板の座屈耐力をトンネル軸方向、即ちセグメント幅方向の座屈耐力よりも大きくしておくことが可能となる。そのため、セグメントには面内方向の軸力を受けて鋼板に座屈が生じ、セグメントの鋼板とコンクリートとの一体性が損なわれるのを防止することができる。すなわち、トンネル周方向に沿って鋼板が先に座屈し、土水圧からの荷重を主桁に流す前にセグメント全体の耐力が低下してセグメント部材全体の耐力を効率的に発揮させることができないといった不具合をなくすことができる。

【0009】

そして、鋼板の面外変形の主たる原因がトンネル周方向の軸力の半径方向成分の力により引き起こされるため、線状部材をトンネル周方向に密に配置することで効果的にトンネル周方向の面外変形を防ぐことができる。したがって、同じく点状部材の本数においても、トンネル周方向の点状部材をトンネル軸方向よりも密に配置することで、鋼板の面外変形を効率的に抑制することができ、合成セグメントとしての耐力、剛性を効果的に高めることができる。

【0010】

また、線状部材をトンネル周方向に複数配置することで、鋼板の剥離に繋がる製作上の初期不整量を小さくしてコンクリートに対する剥離量を小さくし、内部コンクリートとの一体性を高めることができる。

さらに、トンネル軸方向に沿って延びる線状部材と、トンネル周方向に配列される点状部材とを組み合わせることで、セグメント製造時においてトンネル軸方向が上下方向となるようにしてセグメントを縦置きして打設する際、線状部材の長手方向が上下方向に向けられた状態で配置されるので、コンクリートの充填性を高めることが可能となり、品質の高いセグメントを製作することができる。

【0011】

また、線状部材と点状部材を内空側の鋼板にのみ配置することで、地山側の鋼板の面外変形に対しては土水圧による抑制効果を期待することが可能となり、効率的に鋼板の面外変形抑制効果を高めることができる。

さらに、点状部材において、トンネル軸方向の配置間隔がトンネル周方向の配置間隔よりも大きくなるように配置することで、この点状部材を大幅に削減することが可能な適正な数量で配置することができる。

【0012】

また、本発明に係る合成セグメントでは、点状部材は、トンネル軸方向に沿って千鳥配置となっていることが好ましい。

【0013】

このような構成により、コーン破壊線が重ならないように点状部材を配置した構成となるので、点状部材の定着耐力を効率的に確保することができる。

【0014】

また、本発明に係る合成セグメントでは、複数の点状部材は、セグメント軸方向の中央部に密に配置されていることが好ましい。

【0015】

この場合、負荷が大きくかかるセグメント軸方向の中央部に点状部材を配置することで、点状部材の配置数量を少なくすることができ、鋼板の面外変形を効率的に抑制することができる。つまり、主桁の位置では連続的に鋼板の面外変形を抑制することができるため、離散的に配置する複数の点状部材をセグメント軸方向の中部部に密に配置することによって効率的に鋼板の面外変形を抑制し、鋼板の有効幅を確保することができる。

【0016】

また、本発明に係る合成セグメントでは、線状部材は、孔開き鋼板であることが好ましい。

【0017】

このような構成により、トンネル軸方向に配置する線状部材に孔開き鋼板を用いることによって、この孔部が製作時のコンクリートの通路となり、コンクリート充填性を高めることができ、合成セグメントの鋼殻内に空気溜まりを防ぐことが可能となる。そのため、コンクリートと線状部材や点状部材との一体化を図ることができ、品質を向上させることができる。

【0018】

また、本発明に係る合成セグメントでは、線状部材は、T字状鋼板であってもよい。

【0019】

この場合、トンネル軸方向に沿って延びる線状部材に断面視でT字状の鋼板を用いることによって、例えば山形鋼のようなL字形状の部材に比べてコーン破壊面積を大きくすることが可能となる場合があり、線状部材の引抜き耐力を高め、部材仕様の低減を図ることができる。

【発明の効果】

【0020】

本発明の合成セグメントによれば、線状部材と点状部材を好適に組み合わせて配置することで、セグメントの地山側鋼板および内空側鋼板の面外変形を効率的に抑制して剥離を防止することができる。そのため、主桁や連結リブ等の鋼材を増加させずに鋼板の設計有効断面を増加させることが可能となり、また点状部材の数量を減らすことができ、製造コストの低減を図ることができる。

【図面の簡単な説明】

【0021】

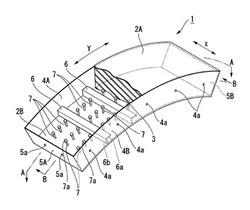

【図1】本発明の第1の実施の形態による合成セグメントの構成を示す一部破断した斜視図である。

【図2】図1に示すA−A線断面図である。

【図3】図1に示すB−B線断面図である。

【図4】4辺固定のパネルの機能領域を示す平面図である。

【図5】第2の実施の形態による合成セグメントの断面図であって、図2に対応する図である。

【図6】第3の実施の形態による合成セグメントにおける点状部材の配置を示す図である。

【図7】第1変形例による孔開き鋼板を示す図であって、(a)は側面図、(b)は(a)に示すC−C線断面図である。

【図8】第2変形例によるT字状鋼板を示す図であって、(a)は側方断面図、(b)は側面図である。

【図9】第3変形例による合成セグメントの断面図であって、図2に対応する図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態による合成セグメントについて、図面に基づいて説明する。

【0023】

(第1の実施の形態)

図1に示すように、本第1の実施の形態による合成セグメント1は、例えば、シールド工法によって掘削した内壁に構築されるトンネル覆工体を形成するものであり、薄肉の長方形状の鋼板を円弧面状に湾曲して形成された一対のスキンプレート2A、2B(鋼板)が、それぞれトンネルの地山側となる位置と内空側となる位置とに平行に対向して配置され、且つスキンプレート2A、2Bの相互間にコンクリート3が充填されて略円弧板状に構成されている。

【0024】

そして、図1乃至図3に示すように、地山側のスキンプレート2Aと内空側のスキンプレート2Bには、両スキンプレート2A、2Bのそれぞれのトンネル周方向Yに沿う二つの長辺(トンネル軸方向Xにおける両端辺)同士を連結する円弧状の主桁4A、4Bが設けられ、それぞれのトンネル軸方向Xに沿う二つの短辺(トンネル周方向Yにおける両端辺)同士を連結する直線状の継手板5A、5Bが設けられている。主桁4A、4Bには、それぞれトンネル軸方向Xに隣接するセグメント同士を連結するためのボルト孔4aが複数設けられている。継手板5A、5Bには、トンネル周方向Yに隣接するセグメント同士を連結するためのボルト孔5aが複数設けられている。

【0025】

さらに、主桁4A、4B、および継手板5A、5Bの外面(外側に露出する面)には、スキンプレート2A、2Bの各辺方向に沿ってシール溝(図示省略)が合成セグメント1の四辺の全周にわたって形成され、このシール溝にシール材が嵌合されるようになっている。

【0026】

そして、各スキンプレート2A、2Bには、互いに対向する内面にトンネル軸方向Xに延びる複数本(図2、図3では4本)のL型鋼材6(線状部材)がトンネル周方向Yに所定間隔をあけて設けられ、さらに頭部7a(図1参照)を対向するスキンプレート2A、2B側に所定長さだけ突き出して固定された複数本のスタッドジベル(以下、単にジベル7という)(点状部材)が設けられている。

【0027】

L型鋼材6は、長さ方向の両端を主桁4A、4Bの内面に固着させるとともに、断面視でL字形の一方の端板6aがスキンプレート2A、2Bの内面に対して溶接などの固着手段により一体的に固定され、その一方の端板6aがスキンプレート2A、2Bに対して略垂直で、他方の端板6bの面方向をトンネル周方向Yに向けた状態で配置されている。そして、隣り合うL型鋼材6、6同士の配置間隔はセグメント幅よりも狭くなっている。

【0028】

ジベル7は、隣り合うL型鋼材6、6同士の間、およびL型鋼材6と継手板5A、5Bとの間において、コンクリート3側に突出させた状態でトンネル周方向Yに配列され、その配列群がトンネル軸方向Xに所定の間隔をあけて複数列設けられ、各スキンプレート2A、2Bに対して一体的に設けられている。このジベル7は、充填されたコンクリート3との密着性を良くして一体化するものである。そして、ジベル7は、トンネル軸方向Xの配置間隔がトンネル周方向Yの配置間隔よりも大きくなっている。

【0029】

ジベル7は、合成セグメント1において、トンネル周方向Yに沿って配列される列群が3列設けられている。

ここで、トンネル周方向Yに配置されるジベル7、7同士の配置間隔を周方向間隔D1とし、トンネル軸方向Xに配置されるジベル7、7同士の間隔を軸方向間隔D2とする。なお、本実施の形態では、ジベル7と主桁4A(4B)同士との配置間隔も前記軸方向間隔D2と同等となっている。

【0030】

そして、ジベル7の配置間隔は、周方向間隔D1を軸方向間隔D2で除した値(以下、「ジベル配置比率」という)で0.08以上1.0未満となるピッチで配置することが好ましい。

【0031】

なお、ジベル7の周方向間隔D1と軸方向間隔D2(隣り合うジベル7、7同士の最小中心間隔)は、5d(d:ジベルの径寸法mm)または100mmとする。これは、「「道路橋示方書・同解説 共通編・鋼橋編」、平成14年3月、社団法人日本道路協会335頁、11.5.4ずれ止めの最小間隔(3)」において、「スタッドの橋軸方向の最小中心間隔は5dまたは100mmとし〜」なる記載に基づいたものである。

【0032】

前記ジベル配置比率を1.0未満とした理由は、1.0以上になると、必要ジベル本数が従来のジベル(スタッドジベル)のみでせん断ずれ力を抑制する場合と同様となり、ジベル本数が増加してしまうためである。

【0033】

また、前記ジベル配置比率を0.08以上とする理由は、以下のとおりである。

すなわち、セグメント幅(トンネル軸方向Xの長さ寸法)の最大がこれを運搬するトラック等の車両幅の制限より2400mm程度とした場合、ジベル7をトンネル軸方向Xに1列のみ配置すると、軸方向間隔D2は1200mmとなる。この1200mmが軸方向間隔D2の最大値となる。そして、隣り合うジベル7、7同士の最小中心間隔は、上述したように5dまたは100mmとなるので、橋軸方向が周方向間隔D1に相当することになる。そのため、最小間隔100mmを軸方向間隔D2の最大値である1200mmで除した値が0.08となり、この0.08を最小値としている。

【0034】

次に、上述したように構成された合成セグメント1の作用について、図面に基づいて説明する。

図1乃至図4に示すように、本合成セグメント1では、土水圧によりスキンプレート2A、2Bに受けた面圧を主桁4A、4Bに確実に伝達することができる。具体的には、隣り合うL型鋼材6、6同士の配置間隔をセグメント幅よりも狭くなるように配置することで、少なくともトンネル周方向Yのスキンプレート2A、2Bの座屈耐力をトンネル軸方向X、即ちセグメント幅方向の座屈耐力よりも大きくしておくことが可能となる。

そのため、合成セグメント1には面内方向の軸力を受けてスキンプレート2A、2Bに座屈が生じ、スキンプレート2A、2Bとコンクリート3との一体性が損なわれるのを防止することができる。すなわち、トンネル周方向Yに沿ってスキンプレート2A、2Bが先に座屈し、土水圧からの荷重を主桁4A、4Bに流す前にセグメント全体の耐力が低下してセグメント部材全体の耐力を効率的に発揮させることができないといった不具合をなくすことができる。

【0035】

このように、各部材全体を有効利用するためには、少なくともトンネル周方向Yのスキンプレート2A、2Bの座屈耐力をトンネル軸方向X(セグメント幅方向)の座屈耐力よりも大きくしておく必要がある。

ここで、スキンプレート2A、2Bの座屈をオイラー式で評価する。図4に示すように、隣り合うL型鋼材6、6同士の配置間隔をa、セグメント幅をbとし、またセグメント周方向YのL型鋼材6、6間のスキンプレート2A、2B(図3)の座屈耐力をσcra、セグメント軸方向Xの主桁4A、4B間のスキンプレート2A、2Bの座屈耐力をσcrbとした。

【0036】

なお、境界条件は軸力が作用する方向の両端においては、スキンプレート2A、2Bと主桁4A、4BやL型鋼材6との溶接条件が適宜設定され変化するため、すべての拘束条件を表現できるようにするため座屈係数をkとし、軸力が作用する方向と平行となる側面においては、スキンプレート2A、2Bと主桁4A、4BやL型鋼材6との溶接条件が適宜設定され変化するため、スキンプレート2A、2Bの座屈にとって最も危険側となるフリーの条件とした。

【0037】

これらの条件でセグメント周方向Yの座屈をセグメント幅方向Xよりも遅らせるためには、荷重条件の影響を受けトンネル周方向Yの軸力がセグメント幅方向Xの軸力よりも卓越する傾向があるが、少なくとも(1)式を成立させる必要がある。(1)式において、σcra、σcrbはそれぞれ(2)式、(3)式で記述される。そして、(1)式に、(2)式および(3)式を代入すると(4)式となる。したがって、隣り合うL型鋼材6、6同士の配置間隔bをセグメント幅aよりも小さくする必要があることがわかる。

【0038】

【数1】

【0039】

【数2】

【0040】

【数3】

【0041】

このように、スキンプレート2A、2Bの面外変形の主たる原因がトンネル周方向Yの軸力の半径方向成分の力により引き起こされるため、L型鋼材6をトンネル周方向Yに密に配置することで効果的にトンネル周方向Yの面外変形を防ぐことができる。したがって、同じくジベル7の本数においても、トンネル周方向Yのジベル7をトンネル軸方向Xよりも密に配置することで、スキンプレート2A、2Bの面外変形を効率的に抑制することができ、合成セグメント1としての耐力、剛性を効果的に高めることができる。

【0042】

2枚の主桁4A、4Bと、L型鋼材6が一体的に設けられた地山側および内空側のスキンプレート2A、2Bにおけるトンネル軸方向Xに延びる隣り合う一対のL型鋼材6とによって、図4に示す4辺が固定される領域P(図4の太い点線で囲まれる領域)が4辺固定のパネルとして機能することから、スキンプレート2A、2Bの面外変形を抑制することができ、合成セグメント1としての耐力、剛性を高めることができる。そして、隣り合うL型鋼材6、6同士のトンネル周方向Yの配置間隔がセグメント幅よりも狭いことから、面外変形の抑制効果をさらに向上させることができる。

【0043】

さらに、主桁4A、4BとL型鋼材6との間にジベル7が配置されているので、コンクリート3との付着力が増し、コンクリート3とスキンプレート2A、2Bとの剥離が抑制され、上述した面外変形の抑制効果をより一層向上させることができる。

【0044】

また、L型鋼材6、6、…をトンネル周方向Yに複数配置することで、スキンプレート2A、2Bの剥離に繋がる製作上の初期不整量を小さくしてコンクリート3に対する剥離量を小さくし、内部コンクリート3との一体性を高めることができる。

さらに、トンネル軸方向Xに沿って延びるL型鋼材6と、トンネル周方向Yに配列されるジベル7とを組み合わせることで、セグメント製造時においてトンネル軸方向Xが上下方向となるようにして合成セグメント1を縦置きして打設する際、L型鋼材6の長手方向が上下方向に向けられた状態で配置されるので、コンクリート3の充填性を高めることが可能となり、品質の高い合成セグメント1を製作することができる。

【0045】

さらに、ジベル7において、トンネル軸方向Xの配置間隔がトンネル周方向Yの配置間隔よりも大きくなるように配置することで、このジベル7を大幅に削減することが可能な適正な数量で配置することができる。

【0046】

しかも、ジベル7において、周方向間隔D1を軸方向間隔D2で除した値(ジベル配置比率)が0.08以上1.0未満となるように配置することで、このジベル7を大幅に削減することが可能な適正な数量で配置することができる。とくに前記比率が最も小さい場合には、設定したスキンプレート2A、2Bの有効幅を確保する場合におけるジベル7の数量を最小にすることができる。

【0047】

例えば、図1乃至図3に示す本実施の形態の配置構成(線状部材と点状部材の配置構成)とは異なるが、セグメント幅を1500mm、スキンプレートの厚さ寸法を19mm、曲率半径を略6000mm、本実施の形態のようなL型鋼材などの線状部材の間隔を800mmとしたときに、従来のせん断ずれ力をスタッドジベルのみで抑制する場合には、スタッドジベルの配置間隔として、周方向間隔D1で150mm、軸方向間隔D2で150mm、周方向間隔D1/軸方向間隔D2が1.0となり、必要なスタッドジベル本数がスキンプレート1枚あたり189本となる。

また、スタッドジベルの配置間隔として、周方向間隔D1で200mm、軸方向間隔D2で250mmとなり、周方向間隔D1/軸方向間隔D2が0.8とすることができ、必要なスタッドジベル本数がスキンプレート1枚あたり90本となる。したがって、本実施の形態のスタッドジベルの本数は、従来技術に対して略半数となる。

【0048】

また、L型鋼材6は突出先端がトンネル周方向Yに向けて張り出す形状であり、ジベル7は突出先端の断面形状が基端部よりも拡大されているので、コンクリート3との付着力が増し、より確実な一体化が図れることから、剥離防止効果を向上させることができる。

【0049】

さらにまた、本実施の形態の合成セグメント1では、従来のような縦リブによって補強した構造ではないので、製造が容易であり、且つ製造コストを低減することができる利点がある。つまり、本実施の形態による合成セグメント1では、6面鋼殻体である場合において、縦リブと内空側もしくは地山側のスキンプレートとの溶接が困難であり、これにより縦リブ部分のスキンプレートとの剥離を抑制できず、スキンプレートの有効幅(剛性)の低下を招くといった従来構成の不具合を無くすことができる。

また、本合成セグメント1では、地山側にスキンプレートを有する5面鋼殻体で縦リブに防食塗装を施していない場合には、コンクリートによる被り厚さが必要となり、コンクリートを嵩上げしなければならず、コンクリートの材料費が増加するという従来構成の不具合を無くすことができる。

【0050】

上述した本第1の実施の形態による合成セグメントでは、L型鋼材6とジベル7を好適に組み合わせて配置することで、セグメント3の地山側および内空側のスキンプレート2A、2Bの面外変形を効率的に抑制して剥離を防止することができる。そのため、主桁4A、4Bや連結リブ等の鋼材を増加させずにスキンプレート2A、2Bの設計有効断面を増加させることが可能となり、またジベル7の数量を減らすことができ、製造コストの低減を図ることができる。

【0051】

次に、本発明の合成セグメントによる他の実施の形態について、添付図面に基づいて説明するが、上述の第1の実施の形態と同一又は同様な部材、部分には同一の符号を用いて説明を省略し、第1の実施の形態と異なる構成について説明する。

【0052】

(第2の実施の形態)

図5に示す第2の実施の形態による合成セグメント1Aは、ジベル7(点状部材)がトンネル軸方向Xに沿って千鳥配置となっている。

この場合、コーン破壊線が重ならないようにジベル7を配置した構成となっているので、ジベル7の定着耐力を効率的に確保することができる。

【0053】

(第3の実施の形態)

図6に示す第3の実施の形態の合成セグメント1Bは、複数のジベル7、7、…(すなわち、トンネル周方向Yに配列されたジベル7の配列群7A、7B、7C)は、セグメント軸方向Xの中央部に密に配置されている。

この場合、負荷が大きくかかるセグメント軸方向Xの中央部にジベル7を配置することで、ジベル7の配置数量を少なくすることができ、スキンプレート2A、2Bの面外変形を効率的に抑制することができる。つまり、主桁4A、4Bの位置では連続的にスキンプレート2A、2Bの面外変形を抑制することができるため、離散的に配置する複数のジベル7をセグメント軸方向Xの中央部に密に配置することによって効率的にスキンプレート2A、2Bの面外変形を抑制し、スキンプレート2A、2Bの有効幅を確保することができる。

【0054】

(第1変形例)

図7(a)、(b)に示す第1変形例では、上述した実施の形態のL型鋼材6(図1参照)に代えて、孔開き鋼板8(線状部材)を採用したものである。

このような構成により、トンネル軸方向に配置する孔開き鋼板8を用いることによって、この孔部8aが製作時のコンクリート3(図1参照)の通路となり、コンクリート充填性を高めることができ、合成セグメントの鋼殻内に空気溜まりを防ぐことが可能となる。そのため、コンクリート3と孔開き鋼板8やジベル7との一体化を図ることができ、品質を向上させることができる。

【0055】

(第2変形例)

図8(a)、(b)に示す第2変形例では、上述した実施の形態のL型鋼材6(図1参照)に代えて、T字状鋼板9(線状部材)を採用したものである。T字状鋼板9は、突起部9aがセグメント内空側となるように基端部9bをスキンプレート2A、2Bに溶接等で固着させている。

この場合、トンネル軸方向Xに沿って延びる線状部材に断面視でT字状の鋼板を用いることによって、上述したL字形状の部材に比べてコーン破壊面積を大きくすることが可能となる場合があり、T字状鋼板9の引抜き耐力を高め、部材仕様の低減を図ることができる。

【0056】

以上、本発明による合成セグメントの実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上述した実施の形態ではジベル7をトンネル軸方向Xに3列配置させているが、ジベル7の列数や間隔はこれに限定されることはなく、セグメントの形状、大きさに応じて設定することが可能である。例えば、図9に示す合成セグメント1Cのように、トンネル軸方向Xに5列配置する構成とすることができる。この場合も、例えばジベル7の周方向間隔D1を軸方向間隔D2で除した値(比率)が0.08以上1.0未満となるようにジベル7を配置することができる。

【0057】

また、上述した実施の形態では鋼板をなすスキンプレート2A、2Bを地山側とトンネル内空側に設けた合成セグメントを対象としているが、これに限定されることはない。例えば、L型鋼材6とジベル7を内空側のスキンプレート2Bにのみ配置することで、地山側の鋼板の面外変形に対しては土水圧による抑制効果を期待することが可能となり、効率的に鋼板の面外変形の抑制効果を高めることができる。

【0058】

さらに、本実施の形態では線状部材としてL型鋼材6、孔開き鋼板8、T字状鋼板9を採用しているが、これに限定されず、板状など他の断面形状の線状部材を用いても良い。そして、点状部材としてジベル7を採用しているが、これに限らず、ボルトやピンなどを用いることも可能である。具体的には、ボルトの雄ねじ部を各スキンプレート2A、2Bに形成した有底または貫通のねじ孔に螺合して構成したもの、大径の頭部を有するピンを、スキンプレート2A、2Bに設けたピンの軸部より小さくした有底穴または貫通穴に圧入して構成したものや、その他の適宜の構成を有するものを採用することができる。また、本実施の形態では線状部材はスキンプレートの面外方向の剥離抑制を行うために設置されているが、さらにずれ止めとして考慮することにより、断面を合理的に形成することが可能となる。

【0059】

その他、本発明の趣旨を逸脱しない範囲で、上記した実施の形態における構成要素を周知の構成要素に置き換えることは適宜可能である。

【符号の説明】

【0060】

1、1A、1B、1C 合成セグメント

2A、2B スキンプレート(鋼板)

3 コンクリート

4A、4B 主桁

5A、5B 継手板

6 L型鋼材(線状部材)

7 ジベル(点状部材)

8 孔開き鋼板(線状部材)

9 T字状鋼板(線状部材)

D1 周方向間隔

D2 軸方向間隔

X トンネル軸方向

Y トンネル周方向

【技術分野】

【0001】

本発明は、トンネルの地山側と内空側の少なくともいずれか一方にスキンプレートを有し、その内側にコンクリートが充填された円弧版状に形成され、トンネル周方向及び軸方向に複数連結されることにより筒状壁体を構成する合成セグメントに関する。

【背景技術】

【0002】

従来、地山に掘削穴を掘削しつつ、その内面に円弧版状のセグメントを周方向および軸方向に複数連結して筒状壁体を構築することによりトンネルを形成するシールド工法において、鋼製の円弧版状枠体(鋼殻)内にコンクリートを充填して製造された合成セグメントが知られている。このような曲率を有し、地山側または内空側のいずれか一方または両側にスキンプレート(鋼板)を有する合成セグメントでは、内空側に曲げを受けた際に、地山側の鋼板は地山側に、内空側の鋼板は内空側に剥離が生じることから、コンクリートとの一体性が保てなくなっていた。つまり、この剥離により、鋼板に圧縮力および引張力が作用しにくくなり、合成セグメントとしての耐力、剛性が低下することになる。

そこで、鋼殻を構成する鋼板とコンクリートとの一体化を図り、前記剥離を抑制して地山側鋼板および内空側鋼板の有効断面を増加させるために、鋼板のコンクリートに対向する面にずれ止め部材を設ける構造が採用されている(例えば、特許文献1、2参照)。

【0003】

上記特許文献1に記載の合成セグメントは、トンネルの地山側と内空側の二面に設けた鋼製のスキンプレートのそれぞれから、対向する他方のスキンプレート側に突き出して固定された複数のジベル(ずれ止め部材)を備えている。

特許文献2には、地山側や内空側に配置したスキンプレートとコンクリートとのずれを継手板に付与して、鋼材の剥離を定着材(ずれ止め部材)により抑制することで、せん断ずれにより決定していた定着材の本数を減らすことを可能とした構成について開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−270485号公報

【特許文献2】特開2011−12490号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、地山側鋼板および内空側鋼板の有効断面を増加させるために、ずれ止め部材を設けて剥離を抑制する従来の合成セグメントでは、以下のような問題があった。

すなわち、特許文献1の合成セグメントでは、スキンプレートとコンクリートとのせん断ずれに応じてジベルの本数を決定するため、ジベルの必要本数が多くなり、加工にかかる製造コストが増加するという問題があった。また、特許文献2の合成セグメントでは、鋼板の剥離は二方向の剥離性状を示すため、効率的に剥離を抑制するためには、定着材の本数が増加してしまう欠点がある。

このように、従来技術では鋼板に対するずれ止め部材の溶接や溶接変形の矯正などの加工工数と、これらにかかる製造コストが増大することから、その点で改良の余地があった。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、セグメントの地山側鋼板および内空側鋼板の面外変形を効率的に抑制して剥離を防止することができ、製造コストの低減を図ることができる合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係る合成セグメントでは、少なくとも2枚の主桁と、そのトンネル周方向両端部に配置され、それら主桁間を渡すように接合された2枚の継手板と、地山側および内空側の少なくとも一方に設けられた鋼板と、を有する鋼殻の内部に、コンクリートを充填してなる曲率を有する合成セグメントであって、鋼板におけるコンクリートに対向する面には、トンネル軸方向に延びるとともに、コンクリート側に突出させた状態でトンネル周方向に複数配列して鋼板と一体化された線状部材と、隣り合う線状部材同士の間、および継手板と線状部材との間において、コンクリート側に突出させた状態でトンネル周方向に配列され、トンネル軸方向に複数列が設けられて鋼板と一体化された点状部材とが設けられ、隣り合う線状部材同士の配置間隔はセグメント幅よりも狭く、点状部材はトンネル軸方向の配置間隔がトンネル周方向の配置間隔よりも大きいことを特徴としている。

【0008】

本発明に係る合成セグメントでは、土水圧により鋼板に受けた面圧を主桁に確実に伝達することができる。具体的には、隣り合う線状部材同士の配置間隔をセグメント幅よりも狭くなるように配置することで、少なくともトンネル周方向の鋼板の座屈耐力をトンネル軸方向、即ちセグメント幅方向の座屈耐力よりも大きくしておくことが可能となる。そのため、セグメントには面内方向の軸力を受けて鋼板に座屈が生じ、セグメントの鋼板とコンクリートとの一体性が損なわれるのを防止することができる。すなわち、トンネル周方向に沿って鋼板が先に座屈し、土水圧からの荷重を主桁に流す前にセグメント全体の耐力が低下してセグメント部材全体の耐力を効率的に発揮させることができないといった不具合をなくすことができる。

【0009】

そして、鋼板の面外変形の主たる原因がトンネル周方向の軸力の半径方向成分の力により引き起こされるため、線状部材をトンネル周方向に密に配置することで効果的にトンネル周方向の面外変形を防ぐことができる。したがって、同じく点状部材の本数においても、トンネル周方向の点状部材をトンネル軸方向よりも密に配置することで、鋼板の面外変形を効率的に抑制することができ、合成セグメントとしての耐力、剛性を効果的に高めることができる。

【0010】

また、線状部材をトンネル周方向に複数配置することで、鋼板の剥離に繋がる製作上の初期不整量を小さくしてコンクリートに対する剥離量を小さくし、内部コンクリートとの一体性を高めることができる。

さらに、トンネル軸方向に沿って延びる線状部材と、トンネル周方向に配列される点状部材とを組み合わせることで、セグメント製造時においてトンネル軸方向が上下方向となるようにしてセグメントを縦置きして打設する際、線状部材の長手方向が上下方向に向けられた状態で配置されるので、コンクリートの充填性を高めることが可能となり、品質の高いセグメントを製作することができる。

【0011】

また、線状部材と点状部材を内空側の鋼板にのみ配置することで、地山側の鋼板の面外変形に対しては土水圧による抑制効果を期待することが可能となり、効率的に鋼板の面外変形抑制効果を高めることができる。

さらに、点状部材において、トンネル軸方向の配置間隔がトンネル周方向の配置間隔よりも大きくなるように配置することで、この点状部材を大幅に削減することが可能な適正な数量で配置することができる。

【0012】

また、本発明に係る合成セグメントでは、点状部材は、トンネル軸方向に沿って千鳥配置となっていることが好ましい。

【0013】

このような構成により、コーン破壊線が重ならないように点状部材を配置した構成となるので、点状部材の定着耐力を効率的に確保することができる。

【0014】

また、本発明に係る合成セグメントでは、複数の点状部材は、セグメント軸方向の中央部に密に配置されていることが好ましい。

【0015】

この場合、負荷が大きくかかるセグメント軸方向の中央部に点状部材を配置することで、点状部材の配置数量を少なくすることができ、鋼板の面外変形を効率的に抑制することができる。つまり、主桁の位置では連続的に鋼板の面外変形を抑制することができるため、離散的に配置する複数の点状部材をセグメント軸方向の中部部に密に配置することによって効率的に鋼板の面外変形を抑制し、鋼板の有効幅を確保することができる。

【0016】

また、本発明に係る合成セグメントでは、線状部材は、孔開き鋼板であることが好ましい。

【0017】

このような構成により、トンネル軸方向に配置する線状部材に孔開き鋼板を用いることによって、この孔部が製作時のコンクリートの通路となり、コンクリート充填性を高めることができ、合成セグメントの鋼殻内に空気溜まりを防ぐことが可能となる。そのため、コンクリートと線状部材や点状部材との一体化を図ることができ、品質を向上させることができる。

【0018】

また、本発明に係る合成セグメントでは、線状部材は、T字状鋼板であってもよい。

【0019】

この場合、トンネル軸方向に沿って延びる線状部材に断面視でT字状の鋼板を用いることによって、例えば山形鋼のようなL字形状の部材に比べてコーン破壊面積を大きくすることが可能となる場合があり、線状部材の引抜き耐力を高め、部材仕様の低減を図ることができる。

【発明の効果】

【0020】

本発明の合成セグメントによれば、線状部材と点状部材を好適に組み合わせて配置することで、セグメントの地山側鋼板および内空側鋼板の面外変形を効率的に抑制して剥離を防止することができる。そのため、主桁や連結リブ等の鋼材を増加させずに鋼板の設計有効断面を増加させることが可能となり、また点状部材の数量を減らすことができ、製造コストの低減を図ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の実施の形態による合成セグメントの構成を示す一部破断した斜視図である。

【図2】図1に示すA−A線断面図である。

【図3】図1に示すB−B線断面図である。

【図4】4辺固定のパネルの機能領域を示す平面図である。

【図5】第2の実施の形態による合成セグメントの断面図であって、図2に対応する図である。

【図6】第3の実施の形態による合成セグメントにおける点状部材の配置を示す図である。

【図7】第1変形例による孔開き鋼板を示す図であって、(a)は側面図、(b)は(a)に示すC−C線断面図である。

【図8】第2変形例によるT字状鋼板を示す図であって、(a)は側方断面図、(b)は側面図である。

【図9】第3変形例による合成セグメントの断面図であって、図2に対応する図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態による合成セグメントについて、図面に基づいて説明する。

【0023】

(第1の実施の形態)

図1に示すように、本第1の実施の形態による合成セグメント1は、例えば、シールド工法によって掘削した内壁に構築されるトンネル覆工体を形成するものであり、薄肉の長方形状の鋼板を円弧面状に湾曲して形成された一対のスキンプレート2A、2B(鋼板)が、それぞれトンネルの地山側となる位置と内空側となる位置とに平行に対向して配置され、且つスキンプレート2A、2Bの相互間にコンクリート3が充填されて略円弧板状に構成されている。

【0024】

そして、図1乃至図3に示すように、地山側のスキンプレート2Aと内空側のスキンプレート2Bには、両スキンプレート2A、2Bのそれぞれのトンネル周方向Yに沿う二つの長辺(トンネル軸方向Xにおける両端辺)同士を連結する円弧状の主桁4A、4Bが設けられ、それぞれのトンネル軸方向Xに沿う二つの短辺(トンネル周方向Yにおける両端辺)同士を連結する直線状の継手板5A、5Bが設けられている。主桁4A、4Bには、それぞれトンネル軸方向Xに隣接するセグメント同士を連結するためのボルト孔4aが複数設けられている。継手板5A、5Bには、トンネル周方向Yに隣接するセグメント同士を連結するためのボルト孔5aが複数設けられている。

【0025】

さらに、主桁4A、4B、および継手板5A、5Bの外面(外側に露出する面)には、スキンプレート2A、2Bの各辺方向に沿ってシール溝(図示省略)が合成セグメント1の四辺の全周にわたって形成され、このシール溝にシール材が嵌合されるようになっている。

【0026】

そして、各スキンプレート2A、2Bには、互いに対向する内面にトンネル軸方向Xに延びる複数本(図2、図3では4本)のL型鋼材6(線状部材)がトンネル周方向Yに所定間隔をあけて設けられ、さらに頭部7a(図1参照)を対向するスキンプレート2A、2B側に所定長さだけ突き出して固定された複数本のスタッドジベル(以下、単にジベル7という)(点状部材)が設けられている。

【0027】

L型鋼材6は、長さ方向の両端を主桁4A、4Bの内面に固着させるとともに、断面視でL字形の一方の端板6aがスキンプレート2A、2Bの内面に対して溶接などの固着手段により一体的に固定され、その一方の端板6aがスキンプレート2A、2Bに対して略垂直で、他方の端板6bの面方向をトンネル周方向Yに向けた状態で配置されている。そして、隣り合うL型鋼材6、6同士の配置間隔はセグメント幅よりも狭くなっている。

【0028】

ジベル7は、隣り合うL型鋼材6、6同士の間、およびL型鋼材6と継手板5A、5Bとの間において、コンクリート3側に突出させた状態でトンネル周方向Yに配列され、その配列群がトンネル軸方向Xに所定の間隔をあけて複数列設けられ、各スキンプレート2A、2Bに対して一体的に設けられている。このジベル7は、充填されたコンクリート3との密着性を良くして一体化するものである。そして、ジベル7は、トンネル軸方向Xの配置間隔がトンネル周方向Yの配置間隔よりも大きくなっている。

【0029】

ジベル7は、合成セグメント1において、トンネル周方向Yに沿って配列される列群が3列設けられている。

ここで、トンネル周方向Yに配置されるジベル7、7同士の配置間隔を周方向間隔D1とし、トンネル軸方向Xに配置されるジベル7、7同士の間隔を軸方向間隔D2とする。なお、本実施の形態では、ジベル7と主桁4A(4B)同士との配置間隔も前記軸方向間隔D2と同等となっている。

【0030】

そして、ジベル7の配置間隔は、周方向間隔D1を軸方向間隔D2で除した値(以下、「ジベル配置比率」という)で0.08以上1.0未満となるピッチで配置することが好ましい。

【0031】

なお、ジベル7の周方向間隔D1と軸方向間隔D2(隣り合うジベル7、7同士の最小中心間隔)は、5d(d:ジベルの径寸法mm)または100mmとする。これは、「「道路橋示方書・同解説 共通編・鋼橋編」、平成14年3月、社団法人日本道路協会335頁、11.5.4ずれ止めの最小間隔(3)」において、「スタッドの橋軸方向の最小中心間隔は5dまたは100mmとし〜」なる記載に基づいたものである。

【0032】

前記ジベル配置比率を1.0未満とした理由は、1.0以上になると、必要ジベル本数が従来のジベル(スタッドジベル)のみでせん断ずれ力を抑制する場合と同様となり、ジベル本数が増加してしまうためである。

【0033】

また、前記ジベル配置比率を0.08以上とする理由は、以下のとおりである。

すなわち、セグメント幅(トンネル軸方向Xの長さ寸法)の最大がこれを運搬するトラック等の車両幅の制限より2400mm程度とした場合、ジベル7をトンネル軸方向Xに1列のみ配置すると、軸方向間隔D2は1200mmとなる。この1200mmが軸方向間隔D2の最大値となる。そして、隣り合うジベル7、7同士の最小中心間隔は、上述したように5dまたは100mmとなるので、橋軸方向が周方向間隔D1に相当することになる。そのため、最小間隔100mmを軸方向間隔D2の最大値である1200mmで除した値が0.08となり、この0.08を最小値としている。

【0034】

次に、上述したように構成された合成セグメント1の作用について、図面に基づいて説明する。

図1乃至図4に示すように、本合成セグメント1では、土水圧によりスキンプレート2A、2Bに受けた面圧を主桁4A、4Bに確実に伝達することができる。具体的には、隣り合うL型鋼材6、6同士の配置間隔をセグメント幅よりも狭くなるように配置することで、少なくともトンネル周方向Yのスキンプレート2A、2Bの座屈耐力をトンネル軸方向X、即ちセグメント幅方向の座屈耐力よりも大きくしておくことが可能となる。

そのため、合成セグメント1には面内方向の軸力を受けてスキンプレート2A、2Bに座屈が生じ、スキンプレート2A、2Bとコンクリート3との一体性が損なわれるのを防止することができる。すなわち、トンネル周方向Yに沿ってスキンプレート2A、2Bが先に座屈し、土水圧からの荷重を主桁4A、4Bに流す前にセグメント全体の耐力が低下してセグメント部材全体の耐力を効率的に発揮させることができないといった不具合をなくすことができる。

【0035】

このように、各部材全体を有効利用するためには、少なくともトンネル周方向Yのスキンプレート2A、2Bの座屈耐力をトンネル軸方向X(セグメント幅方向)の座屈耐力よりも大きくしておく必要がある。

ここで、スキンプレート2A、2Bの座屈をオイラー式で評価する。図4に示すように、隣り合うL型鋼材6、6同士の配置間隔をa、セグメント幅をbとし、またセグメント周方向YのL型鋼材6、6間のスキンプレート2A、2B(図3)の座屈耐力をσcra、セグメント軸方向Xの主桁4A、4B間のスキンプレート2A、2Bの座屈耐力をσcrbとした。

【0036】

なお、境界条件は軸力が作用する方向の両端においては、スキンプレート2A、2Bと主桁4A、4BやL型鋼材6との溶接条件が適宜設定され変化するため、すべての拘束条件を表現できるようにするため座屈係数をkとし、軸力が作用する方向と平行となる側面においては、スキンプレート2A、2Bと主桁4A、4BやL型鋼材6との溶接条件が適宜設定され変化するため、スキンプレート2A、2Bの座屈にとって最も危険側となるフリーの条件とした。

【0037】

これらの条件でセグメント周方向Yの座屈をセグメント幅方向Xよりも遅らせるためには、荷重条件の影響を受けトンネル周方向Yの軸力がセグメント幅方向Xの軸力よりも卓越する傾向があるが、少なくとも(1)式を成立させる必要がある。(1)式において、σcra、σcrbはそれぞれ(2)式、(3)式で記述される。そして、(1)式に、(2)式および(3)式を代入すると(4)式となる。したがって、隣り合うL型鋼材6、6同士の配置間隔bをセグメント幅aよりも小さくする必要があることがわかる。

【0038】

【数1】

【0039】

【数2】

【0040】

【数3】

【0041】

このように、スキンプレート2A、2Bの面外変形の主たる原因がトンネル周方向Yの軸力の半径方向成分の力により引き起こされるため、L型鋼材6をトンネル周方向Yに密に配置することで効果的にトンネル周方向Yの面外変形を防ぐことができる。したがって、同じくジベル7の本数においても、トンネル周方向Yのジベル7をトンネル軸方向Xよりも密に配置することで、スキンプレート2A、2Bの面外変形を効率的に抑制することができ、合成セグメント1としての耐力、剛性を効果的に高めることができる。

【0042】

2枚の主桁4A、4Bと、L型鋼材6が一体的に設けられた地山側および内空側のスキンプレート2A、2Bにおけるトンネル軸方向Xに延びる隣り合う一対のL型鋼材6とによって、図4に示す4辺が固定される領域P(図4の太い点線で囲まれる領域)が4辺固定のパネルとして機能することから、スキンプレート2A、2Bの面外変形を抑制することができ、合成セグメント1としての耐力、剛性を高めることができる。そして、隣り合うL型鋼材6、6同士のトンネル周方向Yの配置間隔がセグメント幅よりも狭いことから、面外変形の抑制効果をさらに向上させることができる。

【0043】

さらに、主桁4A、4BとL型鋼材6との間にジベル7が配置されているので、コンクリート3との付着力が増し、コンクリート3とスキンプレート2A、2Bとの剥離が抑制され、上述した面外変形の抑制効果をより一層向上させることができる。

【0044】

また、L型鋼材6、6、…をトンネル周方向Yに複数配置することで、スキンプレート2A、2Bの剥離に繋がる製作上の初期不整量を小さくしてコンクリート3に対する剥離量を小さくし、内部コンクリート3との一体性を高めることができる。

さらに、トンネル軸方向Xに沿って延びるL型鋼材6と、トンネル周方向Yに配列されるジベル7とを組み合わせることで、セグメント製造時においてトンネル軸方向Xが上下方向となるようにして合成セグメント1を縦置きして打設する際、L型鋼材6の長手方向が上下方向に向けられた状態で配置されるので、コンクリート3の充填性を高めることが可能となり、品質の高い合成セグメント1を製作することができる。

【0045】

さらに、ジベル7において、トンネル軸方向Xの配置間隔がトンネル周方向Yの配置間隔よりも大きくなるように配置することで、このジベル7を大幅に削減することが可能な適正な数量で配置することができる。

【0046】

しかも、ジベル7において、周方向間隔D1を軸方向間隔D2で除した値(ジベル配置比率)が0.08以上1.0未満となるように配置することで、このジベル7を大幅に削減することが可能な適正な数量で配置することができる。とくに前記比率が最も小さい場合には、設定したスキンプレート2A、2Bの有効幅を確保する場合におけるジベル7の数量を最小にすることができる。

【0047】

例えば、図1乃至図3に示す本実施の形態の配置構成(線状部材と点状部材の配置構成)とは異なるが、セグメント幅を1500mm、スキンプレートの厚さ寸法を19mm、曲率半径を略6000mm、本実施の形態のようなL型鋼材などの線状部材の間隔を800mmとしたときに、従来のせん断ずれ力をスタッドジベルのみで抑制する場合には、スタッドジベルの配置間隔として、周方向間隔D1で150mm、軸方向間隔D2で150mm、周方向間隔D1/軸方向間隔D2が1.0となり、必要なスタッドジベル本数がスキンプレート1枚あたり189本となる。

また、スタッドジベルの配置間隔として、周方向間隔D1で200mm、軸方向間隔D2で250mmとなり、周方向間隔D1/軸方向間隔D2が0.8とすることができ、必要なスタッドジベル本数がスキンプレート1枚あたり90本となる。したがって、本実施の形態のスタッドジベルの本数は、従来技術に対して略半数となる。

【0048】

また、L型鋼材6は突出先端がトンネル周方向Yに向けて張り出す形状であり、ジベル7は突出先端の断面形状が基端部よりも拡大されているので、コンクリート3との付着力が増し、より確実な一体化が図れることから、剥離防止効果を向上させることができる。

【0049】

さらにまた、本実施の形態の合成セグメント1では、従来のような縦リブによって補強した構造ではないので、製造が容易であり、且つ製造コストを低減することができる利点がある。つまり、本実施の形態による合成セグメント1では、6面鋼殻体である場合において、縦リブと内空側もしくは地山側のスキンプレートとの溶接が困難であり、これにより縦リブ部分のスキンプレートとの剥離を抑制できず、スキンプレートの有効幅(剛性)の低下を招くといった従来構成の不具合を無くすことができる。

また、本合成セグメント1では、地山側にスキンプレートを有する5面鋼殻体で縦リブに防食塗装を施していない場合には、コンクリートによる被り厚さが必要となり、コンクリートを嵩上げしなければならず、コンクリートの材料費が増加するという従来構成の不具合を無くすことができる。

【0050】

上述した本第1の実施の形態による合成セグメントでは、L型鋼材6とジベル7を好適に組み合わせて配置することで、セグメント3の地山側および内空側のスキンプレート2A、2Bの面外変形を効率的に抑制して剥離を防止することができる。そのため、主桁4A、4Bや連結リブ等の鋼材を増加させずにスキンプレート2A、2Bの設計有効断面を増加させることが可能となり、またジベル7の数量を減らすことができ、製造コストの低減を図ることができる。

【0051】

次に、本発明の合成セグメントによる他の実施の形態について、添付図面に基づいて説明するが、上述の第1の実施の形態と同一又は同様な部材、部分には同一の符号を用いて説明を省略し、第1の実施の形態と異なる構成について説明する。

【0052】

(第2の実施の形態)

図5に示す第2の実施の形態による合成セグメント1Aは、ジベル7(点状部材)がトンネル軸方向Xに沿って千鳥配置となっている。

この場合、コーン破壊線が重ならないようにジベル7を配置した構成となっているので、ジベル7の定着耐力を効率的に確保することができる。

【0053】

(第3の実施の形態)

図6に示す第3の実施の形態の合成セグメント1Bは、複数のジベル7、7、…(すなわち、トンネル周方向Yに配列されたジベル7の配列群7A、7B、7C)は、セグメント軸方向Xの中央部に密に配置されている。

この場合、負荷が大きくかかるセグメント軸方向Xの中央部にジベル7を配置することで、ジベル7の配置数量を少なくすることができ、スキンプレート2A、2Bの面外変形を効率的に抑制することができる。つまり、主桁4A、4Bの位置では連続的にスキンプレート2A、2Bの面外変形を抑制することができるため、離散的に配置する複数のジベル7をセグメント軸方向Xの中央部に密に配置することによって効率的にスキンプレート2A、2Bの面外変形を抑制し、スキンプレート2A、2Bの有効幅を確保することができる。

【0054】

(第1変形例)

図7(a)、(b)に示す第1変形例では、上述した実施の形態のL型鋼材6(図1参照)に代えて、孔開き鋼板8(線状部材)を採用したものである。

このような構成により、トンネル軸方向に配置する孔開き鋼板8を用いることによって、この孔部8aが製作時のコンクリート3(図1参照)の通路となり、コンクリート充填性を高めることができ、合成セグメントの鋼殻内に空気溜まりを防ぐことが可能となる。そのため、コンクリート3と孔開き鋼板8やジベル7との一体化を図ることができ、品質を向上させることができる。

【0055】

(第2変形例)

図8(a)、(b)に示す第2変形例では、上述した実施の形態のL型鋼材6(図1参照)に代えて、T字状鋼板9(線状部材)を採用したものである。T字状鋼板9は、突起部9aがセグメント内空側となるように基端部9bをスキンプレート2A、2Bに溶接等で固着させている。

この場合、トンネル軸方向Xに沿って延びる線状部材に断面視でT字状の鋼板を用いることによって、上述したL字形状の部材に比べてコーン破壊面積を大きくすることが可能となる場合があり、T字状鋼板9の引抜き耐力を高め、部材仕様の低減を図ることができる。

【0056】

以上、本発明による合成セグメントの実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上述した実施の形態ではジベル7をトンネル軸方向Xに3列配置させているが、ジベル7の列数や間隔はこれに限定されることはなく、セグメントの形状、大きさに応じて設定することが可能である。例えば、図9に示す合成セグメント1Cのように、トンネル軸方向Xに5列配置する構成とすることができる。この場合も、例えばジベル7の周方向間隔D1を軸方向間隔D2で除した値(比率)が0.08以上1.0未満となるようにジベル7を配置することができる。

【0057】

また、上述した実施の形態では鋼板をなすスキンプレート2A、2Bを地山側とトンネル内空側に設けた合成セグメントを対象としているが、これに限定されることはない。例えば、L型鋼材6とジベル7を内空側のスキンプレート2Bにのみ配置することで、地山側の鋼板の面外変形に対しては土水圧による抑制効果を期待することが可能となり、効率的に鋼板の面外変形の抑制効果を高めることができる。

【0058】

さらに、本実施の形態では線状部材としてL型鋼材6、孔開き鋼板8、T字状鋼板9を採用しているが、これに限定されず、板状など他の断面形状の線状部材を用いても良い。そして、点状部材としてジベル7を採用しているが、これに限らず、ボルトやピンなどを用いることも可能である。具体的には、ボルトの雄ねじ部を各スキンプレート2A、2Bに形成した有底または貫通のねじ孔に螺合して構成したもの、大径の頭部を有するピンを、スキンプレート2A、2Bに設けたピンの軸部より小さくした有底穴または貫通穴に圧入して構成したものや、その他の適宜の構成を有するものを採用することができる。また、本実施の形態では線状部材はスキンプレートの面外方向の剥離抑制を行うために設置されているが、さらにずれ止めとして考慮することにより、断面を合理的に形成することが可能となる。

【0059】

その他、本発明の趣旨を逸脱しない範囲で、上記した実施の形態における構成要素を周知の構成要素に置き換えることは適宜可能である。

【符号の説明】

【0060】

1、1A、1B、1C 合成セグメント

2A、2B スキンプレート(鋼板)

3 コンクリート

4A、4B 主桁

5A、5B 継手板

6 L型鋼材(線状部材)

7 ジベル(点状部材)

8 孔開き鋼板(線状部材)

9 T字状鋼板(線状部材)

D1 周方向間隔

D2 軸方向間隔

X トンネル軸方向

Y トンネル周方向

【特許請求の範囲】

【請求項1】

少なくとも2枚の主桁と、そのトンネル周方向両端部に配置され、それら主桁間を渡すように接合された2枚の継手板と、地山側および内空側の少なくとも一方に設けられた鋼板と、を有する鋼殻の内部に、コンクリートを充填してなる曲率を有する合成セグメントであって、

前記鋼板における前記コンクリートに対向する面には、

トンネル軸方向に延びるとともに、前記コンクリート側に突出させた状態でトンネル周方向に複数配列して前記鋼板と一体化された線状部材と、

隣り合う前記線状部材同士の間、および前記継手板と前記線状部材との間において、前記コンクリート側に突出させた状態でトンネル周方向に配列され、トンネル軸方向に複数列が設けられて前記鋼板と一体化された点状部材と、

が設けられ、

隣り合う前記線状部材同士の配置間隔はセグメント幅よりも狭く、前記点状部材はトンネル軸方向の配置間隔がトンネル周方向の配置間隔よりも大きいことを特徴とする合成セグメント。

【請求項2】

前記点状部材は、トンネル軸方向に沿って千鳥配置となっていることを特徴とする請求項1に記載の合成セグメント。

【請求項3】

複数の前記点状部材は、セグメント軸方向の中央部に密に配置されていることを特徴とする請求項1又は2に記載の合成セグメント。

【請求項4】

前記線状部材は、孔開き鋼板であることを特徴とする請求項1乃至3のいずれか1項に記載の合成セグメント。

【請求項5】

前記線状部材は、T字状鋼板であることを特徴とする請求項1乃至4のいずれか1項に記載の合成セグメント。

【請求項1】

少なくとも2枚の主桁と、そのトンネル周方向両端部に配置され、それら主桁間を渡すように接合された2枚の継手板と、地山側および内空側の少なくとも一方に設けられた鋼板と、を有する鋼殻の内部に、コンクリートを充填してなる曲率を有する合成セグメントであって、

前記鋼板における前記コンクリートに対向する面には、

トンネル軸方向に延びるとともに、前記コンクリート側に突出させた状態でトンネル周方向に複数配列して前記鋼板と一体化された線状部材と、

隣り合う前記線状部材同士の間、および前記継手板と前記線状部材との間において、前記コンクリート側に突出させた状態でトンネル周方向に配列され、トンネル軸方向に複数列が設けられて前記鋼板と一体化された点状部材と、

が設けられ、

隣り合う前記線状部材同士の配置間隔はセグメント幅よりも狭く、前記点状部材はトンネル軸方向の配置間隔がトンネル周方向の配置間隔よりも大きいことを特徴とする合成セグメント。

【請求項2】

前記点状部材は、トンネル軸方向に沿って千鳥配置となっていることを特徴とする請求項1に記載の合成セグメント。

【請求項3】

複数の前記点状部材は、セグメント軸方向の中央部に密に配置されていることを特徴とする請求項1又は2に記載の合成セグメント。

【請求項4】

前記線状部材は、孔開き鋼板であることを特徴とする請求項1乃至3のいずれか1項に記載の合成セグメント。

【請求項5】

前記線状部材は、T字状鋼板であることを特徴とする請求項1乃至4のいずれか1項に記載の合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−83120(P2013−83120A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224943(P2011−224943)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]