合成樹脂レザー

【課題】合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、基布の平滑性を高めて合成樹脂レザーの外観欠陥を少なくすると同時に、難燃性能を安定的に向上させる。

【解決手段】合成樹脂皮膜10の裏面側に基布11を貼り付けた合成樹脂レザー1において、基布11は、フィラメント糸を用いた第1の層11Aとスパン糸又はフィラメント糸を用いた第2の層11Bを有し、第1の層11Aが合成樹脂皮膜10に貼り付けられている。

【解決手段】合成樹脂皮膜10の裏面側に基布11を貼り付けた合成樹脂レザー1において、基布11は、フィラメント糸を用いた第1の層11Aとスパン糸又はフィラメント糸を用いた第2の層11Bを有し、第1の層11Aが合成樹脂皮膜10に貼り付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基布を備えた合成樹脂レザーに関するものである。

【背景技術】

【0002】

合成樹脂レザーは、皮膜の裏面側に織物,編物又は不織物などの基布を接着した基本構造を有し、柔軟な皮膜を用いることで屈曲性(特に、耐寒屈曲性)に優れた性質を持っており、その屈曲性或いは柔軟性を利用して、車両座席シートなどの車両内装材等に広く用いられている。

【0003】

下記特許文献1には、パイル編みされた基布の片面に合成樹脂皮膜を設けた合成樹脂レザーが記載されており、下記特許文献2には、窒素−リン系難燃剤を用いて難燃加工した基布の少なくとも片面に、熱可塑性ポリウレタン系樹脂層を設けた難燃性合成樹脂レザーが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−228258号公報

【特許文献2】特開2005−15942号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

合成樹脂レザーの基布には、フィラメント糸やスパン糸が用いられている。フィラメント糸は、表面が平滑な(言い換えると毛羽がない)糸で、長く切れ目がない1本の連続した糸(長繊維)である。一方、スパン糸は、短繊維を一定方向に揃えて撚り合わせる紡績工程を経て作られるもので、表面に毛羽立ちがあるのが特徴である。

【0006】

基布としては、フィラメント糸とスパン糸の混編みやスパン糸が100%或いはフィラメント糸が100%である編み物を貼り合わせたものが広く用いられている。この際、フィラメント糸が100%の糸を使用した場合には、機械的に強靱で編み物の表面が平滑になる利点がある一方、燃焼状態が不安定になり難燃性能が安定的に出難い問題がある。また、スパン糸を使用した編み物は、燃焼状態は安定化するものの、物性強度や基布の平滑性に劣り、特に基布の平滑性においては、基布の凸凹が皮膜を貼り合わせた後に皮膜の表面に現れ、これが外観欠陥になる問題があった。

【0007】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、基布の平滑性を高めて合成樹脂レザーの外観欠陥を少なくすること、難燃性能を安定的に向上させること、等が本発明の目的である。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明による合成樹脂レザーは、以下の構成を少なくとも具備するものである。

【0009】

合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、前記基布は、フィラメント糸を用いた第1の層とスパン糸又はフィラメント糸を用いた第2の層を有し、前記第1の層を前記合成樹脂皮膜に貼り付けたことを特徴とする合成樹脂レザー。

【発明の効果】

【0010】

このような特徴を有する合成樹脂レザーによると、基布の平滑性を高めて合成樹脂レザーの外観欠陥を少なくすることができると共に、難燃性能を安定的に向上させることができる。

【図面の簡単な説明】

【0011】

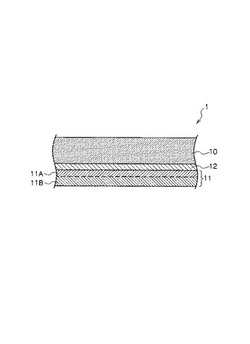

【図1】本発明の一実施形態に係る合成樹脂レザーの断面構造を示した概念図である。

【図2】リバーシブル網の一例を示した説明図である。

【図3】ダブルフェイス編の一例を示した説明図である。

【図4】ダンボールニットの一例を示した説明図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して本発明の実施形態を説明する。図1は本発明の一実施形態に係る合成樹脂レザーの断面構造を示した概念図である。本発明の実施形態に係る合成樹脂レザー1は、合成樹脂皮膜10の裏面側に基布11を貼り付けた基本構造を有している。合成樹脂皮膜10と基布11とは例えば接着層12を介して貼り付けられる。

【0013】

基布11は、第1の層11Aと第2の層11Bを備えており、第1の層11Aが合成樹皮膜10に貼り付けられている。第1の層11Aはフィラメント糸を用いた層である。フィラメント糸は、前述したように、表面が平滑な(言い換えると毛羽がない)糸で、長く切れ目がない1本の連続した糸(長繊維)であり、その材料は、絹などの天然繊維、ナイロンなどの合成繊維によって形成することができる。第2の層11Bはスパン糸又はフィラメント糸を用いた層である。スパン糸は、前述したように、短繊維を一定方向に揃えて撚り合わせる紡績工程を経て作られるもので、その材料は、綿,麻などの天然繊維、ポリエステル,レーヨン,アクリルなどの化学繊維(合成繊維又は再生繊維)によって形成することができる。

【0014】

基布11は、異なる糸を用いた編織物によって形成できる。一例としては、リバーシブル編によって第1の層11Aと第2の層11Bを形成することができる。図2は、リバーシブル網の一例を示した説明図である。ここでは、第1の糸aを1:1の比率で交編した編地が表面側に編成され、第2の糸bの編地が裏面側に編成されてリバーシブル平編地となるように構成されている。これに限定されず、リバーシブル状に編成されるものであれば、その編組織などはどのような編組織でも構わない。図示の例では、第1の糸aをスパン糸で形成し、第2の糸bをフィラメント糸で形成するか、第1の糸aをフィラメント糸で形成し、第2の糸bをスパン糸で形成する。

【0015】

また、基布11においては、ダブルフェイス編によって第1の層11Aと第2の層11Bを形成することができる。図3は、ダブルフェイス編の一例を示した説明図である。ここでは、第1の糸a1で細かく編んだ裏面側の編成を形成し、第2の糸b1で粗く編んだ表面側の編成を形成している。図示の例では、第1の糸a1をスパン糸で形成し、第2の糸b1をフィラメント糸で形成するか、第1の糸a1をフィラメント糸で形成し、第2の糸b1をスパン糸で形成する。

【0016】

また、基布11においては、ダンボールニットによって第1の層11Aと第2の層11Bを形成することができる。図4は、ダンボールニットの一例を示した説明図である。ここでは、第1の糸a2で裏面側の編成を形成し、第2の糸b2で表面側の編成を形成し、第3の糸c2を接合糸としている。図示の例では、第1の糸a2をスパン糸で形成し、第2の糸b2をフィラメント糸で形成するか、第1の糸a2をフィラメント糸で形成し、第2の糸条b2をスパン糸で形成する。

【0017】

合成樹脂皮膜10は、例えば、熱可塑性ポリウレタン(TPU)を主成分とする層によって形成することができる。この層は、混合樹脂成分の場合には熱可塑性ポリウレタンの成分が50%以上含まれているか、或いは、複数種類の樹脂成分を含む場合に、その中で最も占有率が高い成分が熱可塑性ポリウレタンになっている。基本的には、この合成樹脂皮膜10は、熱可塑性ポリウレタンと他の樹脂成分との混合樹脂によって、高い柔軟性や屈曲性と良好な加工性や強度を備えているものが好ましい。

【0018】

合成樹脂皮膜10は、その表面に表面処理層を形成しても良い。この表面処理層は、シリコーン共重合したポリカーボネート系ポリウレタンをイソシアネート系架橋剤で架橋した油性表面処理剤の塗布によって形成することができる。この表面処理層は、有機溶剤系の表面処理剤の塗布によって形成され、有機溶剤によって浸透した合成樹脂皮膜10の表面に表面処理層が高い密着性で形成されている。

【0019】

本発明の実施形態に係る合成樹脂レザー1の製造方法を説明すると、熱可塑性ポリウレタンを主成分とする合成樹脂皮膜10を成形する皮膜成形工程と合成樹脂皮膜10の裏面側に接着層12を介して基布11を接着する基布接着工程とを有する。

【0020】

皮膜成形工程は、カレンダー成形、押し出し成形などによって、例えば熱可塑性ポリウレタンを主成分とする合成樹脂皮膜10を成形する。基布接着工程は、皮膜の裏面側もしくは基布11の一面側に接着剤を塗布して合成樹脂皮膜10と基布11とを接着層12を介して接着する。

【0021】

合成樹脂皮膜10に用いる熱可塑性ポリウレタンは、ジイソシアネート化合物と、ヒドロキシル基を2個以上有する化合物とを反応させて得ることができる。中でも、長鎖ポリオール、ジイソシアネート、鎖伸長剤から構成された、いわゆるソフトセグメントとハードセグメントからなるポリウレタン系熱可塑性エラストマー(TPU)が好ましく使用できる。これらはショアA硬度で65〜90の樹脂硬度、特に70〜80の樹脂硬度を有するものが好ましい。なお、個々で示すショアA硬度は、ASTM D 2240で測定した値(測定温度23℃)である。

【0022】

熱可塑性ポリウレタンを合成するためのジイソシアネート化合物としては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ナフタリンジイソシアネート、トリジンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジシクロヘキシルメタンジイソシアネート、イソホロンジイソイアネートなどが用いられる。

【0023】

また、ヒドロキシル基を2個以上有する化合物としては、アジピン酸、フタル酸等の二塩基酸とエチレングリコール、1,4−ブタンジオール等のグリコールとの縮合反応物であるポリエステル系ポリオール;エチレンカーボネート等のカーボネートとグリコールとの反応物であるポリカーボネート系ポリオール;ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリエチレングリコール−ポリプロピレングリコール等のポリエーテル系ポリオール等が用いられる。本発明の実施形態に係る合成樹脂レザー1においては、その物性からポリエーテル系ポリオールを用いるのが好ましい。また、ポリエーテル系ポリオールを原料とする熱可塑性ポリウレタンは、耐老化性、カレンダー加工性が良いので、この観点からも好ましい。

【0024】

鎖伸長剤としては、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、ブタン1,2ジオール、ブタン1,3ジオール、ブタン1,4ジオール、ブタン2,3ジオール、ヘキサンジオールなどの低分子多価アルコール、或いはジアミン、水が用いられる。

【0025】

前述したように皮膜を熱可塑性ポリウレタンと他の樹脂成分との混合樹脂で形成する場合は、混合する一つの成分としてアクリル系軟質樹脂を選択することができる。アクリル系軟質樹脂は、常温で軟質ポリ塩化ビニルの如く柔軟性を示す樹脂である。このアクリル系軟質樹脂には、硬度がショアAで50〜80のもの、特に55〜65のものが好ましく用いられる。このアクリル系軟質樹脂は、多層構造重合体、すなわち2種以上のアクリル系重合体がコア−シェル型の多層構造を形成している粒子状の重合体が好ましい。これらのアクリル系軟質樹脂は、常温で良好な柔軟性を示し、屈曲耐久性を有し、耐候性に優れている。

【0026】

合成樹脂皮膜10の成分として用いるアクリル系軟質樹脂の一例を示す。炭素数1〜12のアルキル基を持つ少なくとも一種のアクリル酸アルキルエステル30〜99.9重量%、炭素数1〜8のアルキル基を持つ少なくとも一種のメタクリル酸アルキルエステル0〜70重量%、共重合可能な不飽和単量体0〜30重量%、多官能架橋性単量体及び/又は多官能性グラフト単量体0.1〜10重量%からなる単量体混合物を重合してなるTgが30℃以下である少なくとも1層の重合体層[A]10〜90重量部と、炭素数1〜12のアルキル基を持つ少なくとも一種のアクリル酸アルキルエステル30〜99重量%、炭素数1〜8のアルキル基を持つ少なくとも一種のメタクリル酸アルキルエステル1〜70重量%、共重合可能な不飽和単量体0〜30重量%からなる単量体混合物を重合してなるTgが−20〜50℃である少なくとも1層の重合体層[B]90〜10重量部との組合せからなる多層構造重合体であり、且つ最外層が重合体層[B]であるアクリル系軟質多層構造樹脂である。

【0027】

アクリル系軟質樹脂の他の例を示す。炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル60〜99.5重量%、共重合可能ビニル基を1個有する単官能性単量体0〜39.5重量%、及びビニル基又はビニリデン基を少なくとも2個有する多官能性単量体0.5〜5重量%を重合して得られるゴム層30〜80重量部と、メタアクリル酸メチル40〜100重量%、炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル0〜60重量%、及び共重合可能なビニル基又はビニリデン基を有する単量体0〜20重量%を重合して得られる硬質樹脂層20〜70重量部とから構成され、且つ最外層が硬質樹脂層であるアクリル系軟質多層構造樹脂である。

【0028】

更に、アクリル系軟質樹脂の他の例を示す。(A)メチルメタクリレート80〜98.99重量%、炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル1〜20重量%、多官能性グラフト剤0.01〜1重量%及び多官能性架橋剤0〜0.5重量%からなる単量体混合物を重合してなる最内層の硬質重合体層5〜30重量部;(B)炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル70〜99.5重量%、メチルメタクリレート0〜30重量%、多官能性グラフト剤0.5〜5重量%及び多官能性架橋剤0〜5重量%からなる単量体混合物を重合してなる中間層の硬質重合体層20〜45重量部;(C)メチルメタクリレート90〜99重量%及び炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル10〜1重量%からなる単量体混合物を重合してなる最外層の硬質重合体層50〜75重量部からなり、平均粒度が0.01〜0.3μmのアクリル系軟質多層構造樹脂である。

【0029】

合成樹脂皮膜10を形成するに際して、熱可塑性ポリウレタンとアクリル系軟質樹脂との配合割合は、熱可塑性ポリウレタン50〜95重量%、アクリル系軟質樹脂60〜5重量%、好ましくは熱可塑性ポリウレタン60〜90重量%、アクリル系軟質樹脂40〜10重量%、より好ましくは熱可塑性ポリウレタン70〜90重量%、アクリル系軟質樹脂30〜10重量%である。

【0030】

混合樹脂層に可塑剤を配合すると、製品の柔軟性、手触りを改善できる。また、可塑剤の配合は混合樹脂のカレンダー加工の加工温度を下げることができ、そのため熱可塑性ポリウレタンの加工時の分解を抑制できる。可塑剤としては、フタル酸ジ2−エチルヘキシル、フタル酸イソブチル、フタル酸ジイソデシルなどのフタル酸エステル;トリメリット酸トリ−2エチルヘキシルなどのトリメリット酸エステル;ジ−2エチルヘキシルアジペート、ジ−イソノニルアジペート、ジ−2エチルヘキシルセバケートなどの脂肪族二塩基酸エステル;エポキシ化大豆油、エポキシステアリン酸ブチルなどのエポキシ系可塑剤、リン酸トリクレジルなどのリン酸エステル系、アセチルクエン酸トリブチルなどのクエン酸エステルなどが用いられる。このうち、可塑化効率が高く、且つブリード等の問題が少ないという観点から、特に、フタル酸エステル、トリメリット酸エステルなどの芳香族カルボン酸エステルが好ましく用いられる。可塑剤の配合量は、混合樹脂100重量部に対し0〜50重量部、好ましくは3〜20重量部である。

【0031】

混合樹脂層には、更に必要に応じて、通常合成樹脂の配合に使用される滑剤、紫外線吸収剤、光安定剤、顔料、抗菌剤などが配合されていてもよい。滑剤としてはステアリン酸のカルシウム、マグネシウム、亜鉛、バリウムなどの脂肪族金属塩、ポリエチレンワックス、ステアリン酸、アルキレンビス脂肪酸アミドなどが用いられる。紫外線吸収剤としては2−(2'−ヒドロキシ−5'−メチルフェニル)ベンゾトリアゾールなどのベンゾトリアゾール系紫外線吸収剤等が用いられる。光安定剤としてはビス−(2,2,6,6−テトラメチル−4−ピペリジル)セバケートなどのヒンダードアミン系光安定剤等が用いられる。抗菌剤としては銀系無機抗菌剤などが用いられる。

【0032】

合成樹脂皮膜10を形成する混合樹脂層としては、ショアA硬度60〜80を有するものが好ましい。この硬度は、ショアA硬度65〜90の熱可塑性ポリウレタンとショアA硬度50〜80のアクリル系軟質樹脂とを使用することによって得ることができる。そして、この硬度にすることによって、ポリ塩化ビニル100重量部に可塑剤(ジノルマルアルキルフタレート)を70〜100重量部配合した軟質ポリ塩化ビニル層を有するレザーと同様な柔軟さ、手触り、感触を有する合成樹脂レザーが得られる。

【0033】

接着層12を形成する接着剤としては、二液性ポリウレタン接着剤、エチレン−酢酸ビニル共重合体系エマルジョン、ポリ塩化ビニルペースト、などが用いられる。この接着剤は、基布11側に塗布しても、合成樹脂皮膜10側に塗布してもよい。

【0034】

このような特徴を有する合成樹脂レザー1によると、合成樹脂皮膜10に基布11を貼り付けるに際して、基布11を第1の層11Aと第2の層11Bで形成し、フィラメント糸を用いた第1の層を合成樹脂皮膜10に貼り付けることで、基布の凹凸が合成樹脂レザー1の表面に出ることを抑止でき、外観欠陥を少なくすることができる。また、基布11の合成樹脂皮膜10に貼り付けられる側と逆側にはスパン糸を用いた第2の層11Bが形成されるので、難燃性能を安定化させることができる。これによって、合成樹脂レザー1の外観欠陥を少なくすると同時に、難燃性能を安定的に向上させることができる。なお、基布11をリン酸グアニジン等で難燃加工すると更に難燃性能が向上する。なお、第2の層はスパン糸に換えてフィラメント糸を用いてもよい。

【符号の説明】

【0035】

1:合成樹脂レザー,

10:合成樹脂皮膜,

11:基布,11A:第1の層,11B:第2の層,

12:接着層

【技術分野】

【0001】

本発明は、基布を備えた合成樹脂レザーに関するものである。

【背景技術】

【0002】

合成樹脂レザーは、皮膜の裏面側に織物,編物又は不織物などの基布を接着した基本構造を有し、柔軟な皮膜を用いることで屈曲性(特に、耐寒屈曲性)に優れた性質を持っており、その屈曲性或いは柔軟性を利用して、車両座席シートなどの車両内装材等に広く用いられている。

【0003】

下記特許文献1には、パイル編みされた基布の片面に合成樹脂皮膜を設けた合成樹脂レザーが記載されており、下記特許文献2には、窒素−リン系難燃剤を用いて難燃加工した基布の少なくとも片面に、熱可塑性ポリウレタン系樹脂層を設けた難燃性合成樹脂レザーが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−228258号公報

【特許文献2】特開2005−15942号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

合成樹脂レザーの基布には、フィラメント糸やスパン糸が用いられている。フィラメント糸は、表面が平滑な(言い換えると毛羽がない)糸で、長く切れ目がない1本の連続した糸(長繊維)である。一方、スパン糸は、短繊維を一定方向に揃えて撚り合わせる紡績工程を経て作られるもので、表面に毛羽立ちがあるのが特徴である。

【0006】

基布としては、フィラメント糸とスパン糸の混編みやスパン糸が100%或いはフィラメント糸が100%である編み物を貼り合わせたものが広く用いられている。この際、フィラメント糸が100%の糸を使用した場合には、機械的に強靱で編み物の表面が平滑になる利点がある一方、燃焼状態が不安定になり難燃性能が安定的に出難い問題がある。また、スパン糸を使用した編み物は、燃焼状態は安定化するものの、物性強度や基布の平滑性に劣り、特に基布の平滑性においては、基布の凸凹が皮膜を貼り合わせた後に皮膜の表面に現れ、これが外観欠陥になる問題があった。

【0007】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、基布の平滑性を高めて合成樹脂レザーの外観欠陥を少なくすること、難燃性能を安定的に向上させること、等が本発明の目的である。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明による合成樹脂レザーは、以下の構成を少なくとも具備するものである。

【0009】

合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、前記基布は、フィラメント糸を用いた第1の層とスパン糸又はフィラメント糸を用いた第2の層を有し、前記第1の層を前記合成樹脂皮膜に貼り付けたことを特徴とする合成樹脂レザー。

【発明の効果】

【0010】

このような特徴を有する合成樹脂レザーによると、基布の平滑性を高めて合成樹脂レザーの外観欠陥を少なくすることができると共に、難燃性能を安定的に向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る合成樹脂レザーの断面構造を示した概念図である。

【図2】リバーシブル網の一例を示した説明図である。

【図3】ダブルフェイス編の一例を示した説明図である。

【図4】ダンボールニットの一例を示した説明図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して本発明の実施形態を説明する。図1は本発明の一実施形態に係る合成樹脂レザーの断面構造を示した概念図である。本発明の実施形態に係る合成樹脂レザー1は、合成樹脂皮膜10の裏面側に基布11を貼り付けた基本構造を有している。合成樹脂皮膜10と基布11とは例えば接着層12を介して貼り付けられる。

【0013】

基布11は、第1の層11Aと第2の層11Bを備えており、第1の層11Aが合成樹皮膜10に貼り付けられている。第1の層11Aはフィラメント糸を用いた層である。フィラメント糸は、前述したように、表面が平滑な(言い換えると毛羽がない)糸で、長く切れ目がない1本の連続した糸(長繊維)であり、その材料は、絹などの天然繊維、ナイロンなどの合成繊維によって形成することができる。第2の層11Bはスパン糸又はフィラメント糸を用いた層である。スパン糸は、前述したように、短繊維を一定方向に揃えて撚り合わせる紡績工程を経て作られるもので、その材料は、綿,麻などの天然繊維、ポリエステル,レーヨン,アクリルなどの化学繊維(合成繊維又は再生繊維)によって形成することができる。

【0014】

基布11は、異なる糸を用いた編織物によって形成できる。一例としては、リバーシブル編によって第1の層11Aと第2の層11Bを形成することができる。図2は、リバーシブル網の一例を示した説明図である。ここでは、第1の糸aを1:1の比率で交編した編地が表面側に編成され、第2の糸bの編地が裏面側に編成されてリバーシブル平編地となるように構成されている。これに限定されず、リバーシブル状に編成されるものであれば、その編組織などはどのような編組織でも構わない。図示の例では、第1の糸aをスパン糸で形成し、第2の糸bをフィラメント糸で形成するか、第1の糸aをフィラメント糸で形成し、第2の糸bをスパン糸で形成する。

【0015】

また、基布11においては、ダブルフェイス編によって第1の層11Aと第2の層11Bを形成することができる。図3は、ダブルフェイス編の一例を示した説明図である。ここでは、第1の糸a1で細かく編んだ裏面側の編成を形成し、第2の糸b1で粗く編んだ表面側の編成を形成している。図示の例では、第1の糸a1をスパン糸で形成し、第2の糸b1をフィラメント糸で形成するか、第1の糸a1をフィラメント糸で形成し、第2の糸b1をスパン糸で形成する。

【0016】

また、基布11においては、ダンボールニットによって第1の層11Aと第2の層11Bを形成することができる。図4は、ダンボールニットの一例を示した説明図である。ここでは、第1の糸a2で裏面側の編成を形成し、第2の糸b2で表面側の編成を形成し、第3の糸c2を接合糸としている。図示の例では、第1の糸a2をスパン糸で形成し、第2の糸b2をフィラメント糸で形成するか、第1の糸a2をフィラメント糸で形成し、第2の糸条b2をスパン糸で形成する。

【0017】

合成樹脂皮膜10は、例えば、熱可塑性ポリウレタン(TPU)を主成分とする層によって形成することができる。この層は、混合樹脂成分の場合には熱可塑性ポリウレタンの成分が50%以上含まれているか、或いは、複数種類の樹脂成分を含む場合に、その中で最も占有率が高い成分が熱可塑性ポリウレタンになっている。基本的には、この合成樹脂皮膜10は、熱可塑性ポリウレタンと他の樹脂成分との混合樹脂によって、高い柔軟性や屈曲性と良好な加工性や強度を備えているものが好ましい。

【0018】

合成樹脂皮膜10は、その表面に表面処理層を形成しても良い。この表面処理層は、シリコーン共重合したポリカーボネート系ポリウレタンをイソシアネート系架橋剤で架橋した油性表面処理剤の塗布によって形成することができる。この表面処理層は、有機溶剤系の表面処理剤の塗布によって形成され、有機溶剤によって浸透した合成樹脂皮膜10の表面に表面処理層が高い密着性で形成されている。

【0019】

本発明の実施形態に係る合成樹脂レザー1の製造方法を説明すると、熱可塑性ポリウレタンを主成分とする合成樹脂皮膜10を成形する皮膜成形工程と合成樹脂皮膜10の裏面側に接着層12を介して基布11を接着する基布接着工程とを有する。

【0020】

皮膜成形工程は、カレンダー成形、押し出し成形などによって、例えば熱可塑性ポリウレタンを主成分とする合成樹脂皮膜10を成形する。基布接着工程は、皮膜の裏面側もしくは基布11の一面側に接着剤を塗布して合成樹脂皮膜10と基布11とを接着層12を介して接着する。

【0021】

合成樹脂皮膜10に用いる熱可塑性ポリウレタンは、ジイソシアネート化合物と、ヒドロキシル基を2個以上有する化合物とを反応させて得ることができる。中でも、長鎖ポリオール、ジイソシアネート、鎖伸長剤から構成された、いわゆるソフトセグメントとハードセグメントからなるポリウレタン系熱可塑性エラストマー(TPU)が好ましく使用できる。これらはショアA硬度で65〜90の樹脂硬度、特に70〜80の樹脂硬度を有するものが好ましい。なお、個々で示すショアA硬度は、ASTM D 2240で測定した値(測定温度23℃)である。

【0022】

熱可塑性ポリウレタンを合成するためのジイソシアネート化合物としては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ナフタリンジイソシアネート、トリジンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジシクロヘキシルメタンジイソシアネート、イソホロンジイソイアネートなどが用いられる。

【0023】

また、ヒドロキシル基を2個以上有する化合物としては、アジピン酸、フタル酸等の二塩基酸とエチレングリコール、1,4−ブタンジオール等のグリコールとの縮合反応物であるポリエステル系ポリオール;エチレンカーボネート等のカーボネートとグリコールとの反応物であるポリカーボネート系ポリオール;ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリエチレングリコール−ポリプロピレングリコール等のポリエーテル系ポリオール等が用いられる。本発明の実施形態に係る合成樹脂レザー1においては、その物性からポリエーテル系ポリオールを用いるのが好ましい。また、ポリエーテル系ポリオールを原料とする熱可塑性ポリウレタンは、耐老化性、カレンダー加工性が良いので、この観点からも好ましい。

【0024】

鎖伸長剤としては、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、ブタン1,2ジオール、ブタン1,3ジオール、ブタン1,4ジオール、ブタン2,3ジオール、ヘキサンジオールなどの低分子多価アルコール、或いはジアミン、水が用いられる。

【0025】

前述したように皮膜を熱可塑性ポリウレタンと他の樹脂成分との混合樹脂で形成する場合は、混合する一つの成分としてアクリル系軟質樹脂を選択することができる。アクリル系軟質樹脂は、常温で軟質ポリ塩化ビニルの如く柔軟性を示す樹脂である。このアクリル系軟質樹脂には、硬度がショアAで50〜80のもの、特に55〜65のものが好ましく用いられる。このアクリル系軟質樹脂は、多層構造重合体、すなわち2種以上のアクリル系重合体がコア−シェル型の多層構造を形成している粒子状の重合体が好ましい。これらのアクリル系軟質樹脂は、常温で良好な柔軟性を示し、屈曲耐久性を有し、耐候性に優れている。

【0026】

合成樹脂皮膜10の成分として用いるアクリル系軟質樹脂の一例を示す。炭素数1〜12のアルキル基を持つ少なくとも一種のアクリル酸アルキルエステル30〜99.9重量%、炭素数1〜8のアルキル基を持つ少なくとも一種のメタクリル酸アルキルエステル0〜70重量%、共重合可能な不飽和単量体0〜30重量%、多官能架橋性単量体及び/又は多官能性グラフト単量体0.1〜10重量%からなる単量体混合物を重合してなるTgが30℃以下である少なくとも1層の重合体層[A]10〜90重量部と、炭素数1〜12のアルキル基を持つ少なくとも一種のアクリル酸アルキルエステル30〜99重量%、炭素数1〜8のアルキル基を持つ少なくとも一種のメタクリル酸アルキルエステル1〜70重量%、共重合可能な不飽和単量体0〜30重量%からなる単量体混合物を重合してなるTgが−20〜50℃である少なくとも1層の重合体層[B]90〜10重量部との組合せからなる多層構造重合体であり、且つ最外層が重合体層[B]であるアクリル系軟質多層構造樹脂である。

【0027】

アクリル系軟質樹脂の他の例を示す。炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル60〜99.5重量%、共重合可能ビニル基を1個有する単官能性単量体0〜39.5重量%、及びビニル基又はビニリデン基を少なくとも2個有する多官能性単量体0.5〜5重量%を重合して得られるゴム層30〜80重量部と、メタアクリル酸メチル40〜100重量%、炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル0〜60重量%、及び共重合可能なビニル基又はビニリデン基を有する単量体0〜20重量%を重合して得られる硬質樹脂層20〜70重量部とから構成され、且つ最外層が硬質樹脂層であるアクリル系軟質多層構造樹脂である。

【0028】

更に、アクリル系軟質樹脂の他の例を示す。(A)メチルメタクリレート80〜98.99重量%、炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル1〜20重量%、多官能性グラフト剤0.01〜1重量%及び多官能性架橋剤0〜0.5重量%からなる単量体混合物を重合してなる最内層の硬質重合体層5〜30重量部;(B)炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル70〜99.5重量%、メチルメタクリレート0〜30重量%、多官能性グラフト剤0.5〜5重量%及び多官能性架橋剤0〜5重量%からなる単量体混合物を重合してなる中間層の硬質重合体層20〜45重量部;(C)メチルメタクリレート90〜99重量%及び炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル10〜1重量%からなる単量体混合物を重合してなる最外層の硬質重合体層50〜75重量部からなり、平均粒度が0.01〜0.3μmのアクリル系軟質多層構造樹脂である。

【0029】

合成樹脂皮膜10を形成するに際して、熱可塑性ポリウレタンとアクリル系軟質樹脂との配合割合は、熱可塑性ポリウレタン50〜95重量%、アクリル系軟質樹脂60〜5重量%、好ましくは熱可塑性ポリウレタン60〜90重量%、アクリル系軟質樹脂40〜10重量%、より好ましくは熱可塑性ポリウレタン70〜90重量%、アクリル系軟質樹脂30〜10重量%である。

【0030】

混合樹脂層に可塑剤を配合すると、製品の柔軟性、手触りを改善できる。また、可塑剤の配合は混合樹脂のカレンダー加工の加工温度を下げることができ、そのため熱可塑性ポリウレタンの加工時の分解を抑制できる。可塑剤としては、フタル酸ジ2−エチルヘキシル、フタル酸イソブチル、フタル酸ジイソデシルなどのフタル酸エステル;トリメリット酸トリ−2エチルヘキシルなどのトリメリット酸エステル;ジ−2エチルヘキシルアジペート、ジ−イソノニルアジペート、ジ−2エチルヘキシルセバケートなどの脂肪族二塩基酸エステル;エポキシ化大豆油、エポキシステアリン酸ブチルなどのエポキシ系可塑剤、リン酸トリクレジルなどのリン酸エステル系、アセチルクエン酸トリブチルなどのクエン酸エステルなどが用いられる。このうち、可塑化効率が高く、且つブリード等の問題が少ないという観点から、特に、フタル酸エステル、トリメリット酸エステルなどの芳香族カルボン酸エステルが好ましく用いられる。可塑剤の配合量は、混合樹脂100重量部に対し0〜50重量部、好ましくは3〜20重量部である。

【0031】

混合樹脂層には、更に必要に応じて、通常合成樹脂の配合に使用される滑剤、紫外線吸収剤、光安定剤、顔料、抗菌剤などが配合されていてもよい。滑剤としてはステアリン酸のカルシウム、マグネシウム、亜鉛、バリウムなどの脂肪族金属塩、ポリエチレンワックス、ステアリン酸、アルキレンビス脂肪酸アミドなどが用いられる。紫外線吸収剤としては2−(2'−ヒドロキシ−5'−メチルフェニル)ベンゾトリアゾールなどのベンゾトリアゾール系紫外線吸収剤等が用いられる。光安定剤としてはビス−(2,2,6,6−テトラメチル−4−ピペリジル)セバケートなどのヒンダードアミン系光安定剤等が用いられる。抗菌剤としては銀系無機抗菌剤などが用いられる。

【0032】

合成樹脂皮膜10を形成する混合樹脂層としては、ショアA硬度60〜80を有するものが好ましい。この硬度は、ショアA硬度65〜90の熱可塑性ポリウレタンとショアA硬度50〜80のアクリル系軟質樹脂とを使用することによって得ることができる。そして、この硬度にすることによって、ポリ塩化ビニル100重量部に可塑剤(ジノルマルアルキルフタレート)を70〜100重量部配合した軟質ポリ塩化ビニル層を有するレザーと同様な柔軟さ、手触り、感触を有する合成樹脂レザーが得られる。

【0033】

接着層12を形成する接着剤としては、二液性ポリウレタン接着剤、エチレン−酢酸ビニル共重合体系エマルジョン、ポリ塩化ビニルペースト、などが用いられる。この接着剤は、基布11側に塗布しても、合成樹脂皮膜10側に塗布してもよい。

【0034】

このような特徴を有する合成樹脂レザー1によると、合成樹脂皮膜10に基布11を貼り付けるに際して、基布11を第1の層11Aと第2の層11Bで形成し、フィラメント糸を用いた第1の層を合成樹脂皮膜10に貼り付けることで、基布の凹凸が合成樹脂レザー1の表面に出ることを抑止でき、外観欠陥を少なくすることができる。また、基布11の合成樹脂皮膜10に貼り付けられる側と逆側にはスパン糸を用いた第2の層11Bが形成されるので、難燃性能を安定化させることができる。これによって、合成樹脂レザー1の外観欠陥を少なくすると同時に、難燃性能を安定的に向上させることができる。なお、基布11をリン酸グアニジン等で難燃加工すると更に難燃性能が向上する。なお、第2の層はスパン糸に換えてフィラメント糸を用いてもよい。

【符号の説明】

【0035】

1:合成樹脂レザー,

10:合成樹脂皮膜,

11:基布,11A:第1の層,11B:第2の層,

12:接着層

【特許請求の範囲】

【請求項1】

合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、前記基布は、フィラメント糸を用いた第1の層とスパン糸又はフィラメント糸を用いた第2の層を有し、前記第1の層を前記合成樹脂皮膜に貼り付けたことを特徴とする合成樹脂レザー。

【請求項2】

前記基布は、リバーシブル編によって前記第1の層と前記第2の層を形成することを特徴とする請求項1記載の合成樹脂レザー。

【請求項3】

前記基布は、ダブルフェイス編によって前記第1の層と前記第2の層を形成することを特徴とする請求項1記載の合成樹脂レザー。

【請求項4】

前記基布は、ダンボールニットによって前記第1の層と前記第2の層を形成することを特徴とする請求項1記載の合成樹脂レザー。

【請求項1】

合成樹脂皮膜の裏面側に基布を貼り付けた合成樹脂レザーにおいて、前記基布は、フィラメント糸を用いた第1の層とスパン糸又はフィラメント糸を用いた第2の層を有し、前記第1の層を前記合成樹脂皮膜に貼り付けたことを特徴とする合成樹脂レザー。

【請求項2】

前記基布は、リバーシブル編によって前記第1の層と前記第2の層を形成することを特徴とする請求項1記載の合成樹脂レザー。

【請求項3】

前記基布は、ダブルフェイス編によって前記第1の層と前記第2の層を形成することを特徴とする請求項1記載の合成樹脂レザー。

【請求項4】

前記基布は、ダンボールニットによって前記第1の層と前記第2の層を形成することを特徴とする請求項1記載の合成樹脂レザー。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−97364(P2012−97364A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−244027(P2010−244027)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

[ Back to top ]