吸音材

【課題】軽量で薄く低周波数領域においても高い吸音性能を有する吸音材を提供する。さらに同時に吸音ピークが低周波数領域の特定の周波数に制御された吸音材を提供する。

【解決手段】吸音材は、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布とを含み構成される。このような吸音材は、軽量で薄く、低周波数領域においても高い吸音性能を有する。振動薄膜の厚さが1mm以下でありながら、周波数1000Hz以下の領域でも優れた吸音性能を発揮する。また前記吸音材において振動薄膜を、熱可塑性エラストマーの含有量が異なるコンパウンドフィルムを所定枚数積層、接着し形成することで、吸音ピークが特定の周波数に制御された吸音材とすることできる。

【解決手段】吸音材は、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布とを含み構成される。このような吸音材は、軽量で薄く、低周波数領域においても高い吸音性能を有する。振動薄膜の厚さが1mm以下でありながら、周波数1000Hz以下の領域でも優れた吸音性能を発揮する。また前記吸音材において振動薄膜を、熱可塑性エラストマーの含有量が異なるコンパウンドフィルムを所定枚数積層、接着し形成することで、吸音ピークが特定の周波数に制御された吸音材とすることできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量で薄く低周波数領域の吸音性能に優れる吸音材及び吸音ピークが低周波数領域の特定の周波数に制御された吸音材に関する。

【背景技術】

【0002】

自動車の内装材には、薄いだけではなく各種雑音を遮断することが求められており、現在、軽量でかつ吸音性能に優れる自動車用吸音材の開発が活発に行われている。例えば、軽量で薄いにも拘わらず吸音性に優れる吸音材として、特定の長繊維不織布に厚さ7〜35μmの多孔フィルムが貼り合わされた層と、厚さが3〜20mmの短繊維不織布が貫通する複数の繊維により複合一体化された吸音断熱材が開発されている(例えば特許文献1参照)。また、カーペット等からなる表皮基材の裏面に接着剤を介して通気孔を備える合成樹脂膜を接着し、さらにこの合成樹脂膜に接着剤を介してフェルト状の不織布を積層一体化した自動車用吸音マットも開発されている(例えば特許文献2参照)。またポリエステル系多孔質材料を吸音母材とし、不織布をホットメルト材で吸音母材の表面に熱融着させた吸音材が開発されている(例えば特許文献3参照)。また、軽量構造でありかつ車室内への騒音を吸収できる防音材として、厚さが1〜100mmの軽量な吸音層と、吸音層と接着層を介して接着する目付量が600g/m2以下の非通気性の共振層とを備える防音材が開発されている(例えば特許文献4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−285086号公報

【特許文献2】特開2008−44459号公報

【特許文献3】特開2008−8997号公報

【特許文献4】特開2005−227747号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

自動車では、加速時やトランスミッション変動時の騒音は100〜2000Hzの比較的低い周波数領域で発生するが、従来の騒音対策に用いられる多孔質材料では、厚く重い防音材となり、軽量化の面から輸送機械には適さない。人間の可聴領域(20〜15000Hz)のうち、2000Hz以下の低周波数領域については、薄さと十分な吸音性能とを両立させることは容易ではない。

【0005】

特許文献1に記載の発明は、低周波数領域でも吸音性能が高い吸音材を提供することを目的とするとあるが、実施例に示された結果では、吸音率のピーク周波数は3150Hzであり、1000Hzの吸音率は0.36、1000Hz未満の吸音率はさらに小さく、1000Hz以下の吸音率は十分とは言えない。特許文献2に記載の発明のポイントは、自動車用吸音マットの一部を構成する合成樹脂膜に穿設される通気孔の孔径、ピッチ及び通気量等の通気性因子を変えることによって、吸音特性を正確に制御することにあるが、実施例に示された結果を見る限り、吸音ピークは2000Hz以上であり、1000Hz付近の吸音率は0.2程度と低い。特許文献3に記載の発明は、多孔質材料からなる吸音母材にホットメルト材で不織布を熱融着した吸音材であるが、実施例で示されている吸音材は、吸音母材の厚さが35mmあり、吸音材の厚さが十分に薄いとは言えない。特許文献4に記載の防音材は、吸音層と共振層とからなる防音材であるが、実施例の記載によれば吸音層の厚さは20mmであり、防音材の厚さが十分に薄いとは言い難い。

【0006】

上記のように自動車向けの吸音材は多く開発されているが、現在開発されている吸音材は、軽量で薄くかつ低周波数領域における吸音性能が十分とは言い難い。また、上記特許文献にも幾つか吸音特性を制御する方法が記載されているが、優れた吸音性能と軽量性とを備え、かつ吸音特性が制御された吸音材であればより好ましいことは言うまでもない。

【0007】

本発明の目的は、軽量で薄く低周波数領域においても高い吸音性能を有する吸音材を提供することである。さらに同時に吸音ピークが低周波数領域の特定の周波数に制御された吸音材を提供することである。

【課題を解決するための手段】

【0008】

請求項1に記載の本発明は、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布と、を含むことを特徴とする吸音材である。

【0009】

請求項2に記載の本発明は、請求項1に記載の吸音材において、前記振動薄膜の厚さが、1mm以下であることを特徴とする。

【0010】

請求項3に記載の本発明は、請求項1又は2に記載の吸音材において、前記振動薄膜は、熱可塑性エラストマーの含有量が異なる前記コンパウンドフィルムが所定枚数積層、接着し形成され、吸音ピークが特定の周波数に制御されたことを特徴とする。

【0011】

請求項4に記載の本発明は、請求項3に記載の吸音材において、前記吸音ピークが800〜1300Hzの範囲内にあることを特徴とする。

【発明の効果】

【0012】

本発明に係る吸音材は、熱可塑性エラストマーとプラスチックとのコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布とを含み構成されるので、軽量で薄く、低周波数領域においても高い吸音性能を有する。振動薄膜の厚さが1mm以下でありながら、周波数1000Hz以下の領域でも優れた吸音性能を発揮する。また前記吸音材において、振動薄膜を、熱可塑性エラストマーの含有量が異なるコンパウンドフィルムを所定枚数積層、接着し形成することで、吸音ピークが特定の周波数に制御された吸音材とすることできる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1の吸音率測定結果を示す図である。

【図2】本発明の実施例2〜4の吸音率測定結果を示す図である。

【図3】本発明の実施例5〜7の吸音率測定結果を示す図である。

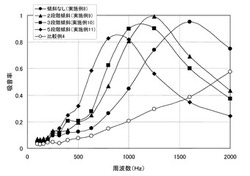

【図4】本発明の実施例8〜11の吸音率測定結果を示す図である。

【発明を実施するための形態】

【0014】

本発明に係る吸音材は、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布とを含む。

【0015】

振動薄膜は、非通気性の薄膜であって、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる。

【0016】

振動薄膜に使用可能なプラスチックは、熱可塑性エラストマーとポリマーブレンドが可能で、フィルムに加工できるプラスチックであれば特定のプラスチックに限定されない。例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、アイオノマー、ポリビニルアルコール、ポリエステル、ポリカーボネート、ポリアクリルニトリル、エチレン酢酸ビニル共重合体、エチレンメタクリル酸共重合体、ポリアセタール、ポリウレタンなどが例示される。このうちポリエチレンは、価格も安く、入手も容易であり好適に使用することができる。

【0017】

熱可塑性エラストマーは、プラスチックとポリマーブレンドが可能で、フィルム化が可能であれば特定の熱可塑性エラストマーに限定されず、例えばスチレン系、オレフィン系、塩ビ系、ウレタン系、エステル系、アミド系の熱可塑性エラストマーを使用することができる。熱可塑性エラストマーは、振動吸収性能の高い熱可塑性エラストマーが好ましいく、使用するプラスチックとの組合せにより適宜選択して使用することができる。

【0018】

コンパウンドフィルムの熱可塑性エラストマーとプラスチックとの比率は、フィルム化できれば特に限定されない。例えば熱可塑性エラストマーとプラスチックとの割合を重量比で80:20〜10:90とすることができる。

【0019】

熱可塑性エラストマーとプラスチックとのポリマーブレンドは、公知の方法で行えばよく、例えば二軸押出機を用いてポリマーブレンドすることができる。

【0020】

フィルムの成形には、プレス成形法、インフレーション成形法、Tダイ押出成形法など公知の成形方法を使用することができる。コンパウンドフィルムの厚さは、特定の厚さに限定されないけれども、20〜200μm程度の厚さとすることができる。

【0021】

不織布は、振動薄膜と接着し振動薄膜を支持する部材である。ここで使用可能な不織布は、特定の不織布に限定されないけども、吸音材の厚さを薄くかつ軽量化する目的から、厚さが薄くかつ目付量の小さいものが好ましい。例えば、厚さ10mm、目付量が約300g/m2の不織布を使用することができる。また振動薄膜との接着方法も接着剤を使用する方法、スパンボンド法などの機械的接着法、ホットウエルなどの熱溶着法などを使用することができる。

【0022】

上記構成からなる本発明に係る吸音材は、振動薄膜を、熱可塑性エラストマーとプラスチックとをポリマーブレンドし、フィルム化したことで、プラスチックのみをフィルム化し振動薄膜とした場合に比較し、低周波数領域の吸音率を高めることできる。特に、従来の吸音材では吸音が難しかった周波数1000Hz以下の周波数領域においても、優れた吸音性能を有する。本発明に係る吸音材は、厚さの薄いコンパウンドフィルム1枚で振動薄膜を構成し、これを不織布に接着し吸音材とすることができるので、軽量でかつ厚さも薄い。

【0023】

また本発明に係る吸音材は、特定の熱可塑性エラストマーとプラスチックとからなる振動薄膜に限定されることなく、熱可塑性エラストマー及びプラスチックの種類、組合せに応じて、熱可塑性エラストマーとプラスチックとの比率を所定の比率とすることで上記効果が得られる。また振動薄膜を構成する熱可塑性エラストマー及びプラスチックの種類、組合、比率により、吸音率、吸音ピーク周波数を変更可能なため、幅広い周波数に適用することができる。

【0024】

また本発明に係る吸音材は、吸音ピークを800〜1300Hzの範囲内で特定の周波数に制御し、かつこのときの吸音ピークの吸音率を0.8以上とすることもできる。このような吸音材は、次の要領で作製することができる。熱可塑性エラストマーの含有量が異なる、熱可塑性エラストマーとプラスチックとのコンパウンドフィルムを2枚以上積層、接着し振動薄膜とする。この振動薄膜を先に説明した吸音材と同様、不織布に接着固定化する。積層する順番は、熱可塑性エラストマーの含有量の多い順番であっても、少ない順番であってもよい。このような吸音材は、積層するコンパンウドフィルムの枚数が多くなるに従って、吸音周波数のピークが低周波側に移行する。このときJIS A1405−1「音響管による吸音率及びインピーダンスの測定−1部:定圧波比法」によって測定した吸音率を0.8以上とすることができる。

【実施例】

【0025】

以下、実験結果を基に、比較例も交えながら実施例を示す。

【0026】

実施例1

振動吸収性能の高い熱可塑性エラストマーA(株式会社クラレ,Hybar5127)と高密度ポリエチレン(出光石油株式会社,IDEMITSU H)とを二軸押出機(株式会社日本製鋼所製TEX30HSS−325PW−2P)を用いてポリマーブレンドした。このとき熱可塑性エラストマーAの配合割合を高密度ポリエチレンに対して20重量%とした。二軸押出機は、スクリュー外径が32mm、セグメント方式、L/D=32.5である。シリンダー温度180℃で押出し、水冷してカッティングし、ペレットを得た。押出速度は15〜20kg/hとした。得られたペレットをインフレーション成形法で成形し、厚さ30μmのコンパウンドフィルムを得た。このコンパンウンドフィルムと不織布(0.23mg/mm3,厚さ10mm)をスプレーのり(住友スリーエム株式会社,3Mスプレーのり55)で貼り合せて、トムソン刃で打ち抜き吸音測定用の試料(吸音材)を得た。また、比較例1として高密度ポリエチレンのみをフィルム化し、実施例1と同じ要領で吸音測定用の試料(吸音材)を得た。この試料の吸音率を各々JIS A1405−1「音響管による吸音率及びインピーダンスの測定−1部:定圧波比法」によって測定した。測定結果を図1に示した。なお、図1中、記号の説明の欄中の数字は、高密度ポリエチレンに対する熱可塑性エラストマーAの配合割合を示す。以下図2、図3においても同一である。

【0027】

図1に示すように実施例1で得た吸音材の吸音率のピークは1000Hzであり、このときの吸音率は0.725であった。また500Hzにおいても吸音率は、0.263であった。一方、高密度ポリエチレンフィルムを不織布に貼り付けた場合(比較例1)、吸音率のピークは、1600Hzであり、1000Hzの吸音率は、0.522、500Hzの吸音率は、0.139であった。この結果から分かるように、熱可塑性エラストマーAを配合することで、吸音率のピークが低周波数側に移行すると共に、低周波数領域の吸音率が高まる。

【0028】

実施例2〜4

振動吸収性能の高い熱可塑性エラストマーB(太平洋製品化学株式会社,エラステージ1920N)と低密度ポリエチレン(日本ポリエチレン株式会社,ノバテックLL)とを用いて実施例1と同じ要領で、コンパウンドフィルムを得た。このとき熱可塑性エラストマーBの配合割合を低密度ポリエチレンに対して30重量%(実施例2)、50重量%(実施例3)、100重量%(実施例4)とした。コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は、実施例1と同じである。測定結果を図2に示した。比較例2は、比較例1と同様に、低密度ポリエチレンのみをフィルム化し、振動薄膜した場合である。

【0029】

図2に示すように熱可塑性エラストマーBを含まない比較例2では、吸音ピークが1100Hz付近であったが、低密度ポリエチレンに対して熱可塑性エラストマーBを30%又は100%を配合した場合、吸音ピークは約1000Hz、低密度ポリエチレンに対して熱可塑性エラストマーBを50%配合した場合、吸音ピークは、約800Hzであり、熱可塑性エラストマーBを配合したことにより、吸音ピークが低周波数側に移行した。低密度ポリエチレンに対して熱可塑性エラストマーBを50%配合した場合、500Hzの吸音率は、約0.43で比較例2の3倍以上の吸音率を示した。

【0030】

実施例5〜7

熱可塑性エラストマーBと高密度ポリエチレンとを用いて実施例1と同じ要領で、コンパウンドフィルムを得た。このとき熱可塑性エラストマーBの配合割合を高密度ポリエチレンに対して25重量%(実施例5)、40重量%(実施例6)、100重量%(実施例7)とした。コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は、実施例1と同じである。測定結果を図3に示した。比較例3は、比較例1と同様に、高密度ポリエチレンのみをフィルム化し、振動薄膜とした場合である。

【0031】

図3に示すように熱可塑性エラストマーBを含まない比較例3では、吸音ピークが1600Hz付近であったが、高密度ポリエチレンに対して熱可塑性エラストマーBを25重重量%、40重量%、100重量%配合した場合、吸音ピークはそれぞれ約1000Hz、約800Hz、約1000Hzであり、熱可塑性エラストマーBを配合したことで吸音ピークが低周波数側に移行した。また、熱可塑性エラストマーBを配合することで、900Hz以下の周波数において、比較例3の吸音率を上回った。

【0032】

実施例8

熱可塑性エラストマーBと低密度ポリエチレンの重量比が50:50のコンパウンドフィルムを振動薄膜とする吸音材を作製し吸音率を測定した。コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが単層であるので「傾斜なし」と呼ぶ。

【0033】

実施例9

熱可塑性エラストマーBと低密度ポリエチレンとの重量比が50:50のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が10:90のコンパウンドフィルムを貼り合せ、これを振動薄膜とする吸音材を作製し吸音率を測定した。各コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが2層でかつ熱可塑性エラストマーBの配合割合が異なるので「2段階傾斜」と呼ぶ。

【0034】

実施例10

熱可塑性エラストマーBと低密度ポリエチレンとの重量比が50:50のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が30:70のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が10:90のコンパウンドフィルムを貼り合せ、これを振動薄膜とする吸音材を作製し吸音率を測定した。各コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが3層でかつ熱可塑性エラストマーBの配合割合が少なくなる順番に積層されているので「3段階傾斜」と呼ぶ。

【0035】

実施例11

熱可塑性エラストマーBと低密度ポリエチレンとの重量比が50:50のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が40:60のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が30:70のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が20:80のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が10:90のコンパウンドフィルムを貼り合せ、これを振動薄膜とする吸音材を作製し吸音率を測定した。各コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが5層でかつ熱可塑性エラストマーBの配合割合が少なくなる順番に積層されているので「5段階傾斜」と呼ぶ。

【0036】

実施例8〜11の測定結果を図4に示した。比較例4として、従来品(住友スリーエム株式会社,シンサレート)の測定結果も合わせて示した。測定の結果、吸音ピーク周波数及びその吸音率は、傾斜なしでは約1600Hz、約0.95、2段階傾斜では約1250Hz、約0.99、3段階傾斜では約1100Hz、約0.91、5段階傾斜では約900Hz、約0.85であり、貼り合せ枚数が多くなるほど、吸音ピークが低周波数側に移行した。また吸音ピークの吸音率も全て0.85以上と非常に高い吸音率であった。また、振動薄膜を5段階傾斜とすると600Hz付近の周波数においても、吸音率が約0.6と非常に高い値を示した。

【技術分野】

【0001】

本発明は、軽量で薄く低周波数領域の吸音性能に優れる吸音材及び吸音ピークが低周波数領域の特定の周波数に制御された吸音材に関する。

【背景技術】

【0002】

自動車の内装材には、薄いだけではなく各種雑音を遮断することが求められており、現在、軽量でかつ吸音性能に優れる自動車用吸音材の開発が活発に行われている。例えば、軽量で薄いにも拘わらず吸音性に優れる吸音材として、特定の長繊維不織布に厚さ7〜35μmの多孔フィルムが貼り合わされた層と、厚さが3〜20mmの短繊維不織布が貫通する複数の繊維により複合一体化された吸音断熱材が開発されている(例えば特許文献1参照)。また、カーペット等からなる表皮基材の裏面に接着剤を介して通気孔を備える合成樹脂膜を接着し、さらにこの合成樹脂膜に接着剤を介してフェルト状の不織布を積層一体化した自動車用吸音マットも開発されている(例えば特許文献2参照)。またポリエステル系多孔質材料を吸音母材とし、不織布をホットメルト材で吸音母材の表面に熱融着させた吸音材が開発されている(例えば特許文献3参照)。また、軽量構造でありかつ車室内への騒音を吸収できる防音材として、厚さが1〜100mmの軽量な吸音層と、吸音層と接着層を介して接着する目付量が600g/m2以下の非通気性の共振層とを備える防音材が開発されている(例えば特許文献4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−285086号公報

【特許文献2】特開2008−44459号公報

【特許文献3】特開2008−8997号公報

【特許文献4】特開2005−227747号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

自動車では、加速時やトランスミッション変動時の騒音は100〜2000Hzの比較的低い周波数領域で発生するが、従来の騒音対策に用いられる多孔質材料では、厚く重い防音材となり、軽量化の面から輸送機械には適さない。人間の可聴領域(20〜15000Hz)のうち、2000Hz以下の低周波数領域については、薄さと十分な吸音性能とを両立させることは容易ではない。

【0005】

特許文献1に記載の発明は、低周波数領域でも吸音性能が高い吸音材を提供することを目的とするとあるが、実施例に示された結果では、吸音率のピーク周波数は3150Hzであり、1000Hzの吸音率は0.36、1000Hz未満の吸音率はさらに小さく、1000Hz以下の吸音率は十分とは言えない。特許文献2に記載の発明のポイントは、自動車用吸音マットの一部を構成する合成樹脂膜に穿設される通気孔の孔径、ピッチ及び通気量等の通気性因子を変えることによって、吸音特性を正確に制御することにあるが、実施例に示された結果を見る限り、吸音ピークは2000Hz以上であり、1000Hz付近の吸音率は0.2程度と低い。特許文献3に記載の発明は、多孔質材料からなる吸音母材にホットメルト材で不織布を熱融着した吸音材であるが、実施例で示されている吸音材は、吸音母材の厚さが35mmあり、吸音材の厚さが十分に薄いとは言えない。特許文献4に記載の防音材は、吸音層と共振層とからなる防音材であるが、実施例の記載によれば吸音層の厚さは20mmであり、防音材の厚さが十分に薄いとは言い難い。

【0006】

上記のように自動車向けの吸音材は多く開発されているが、現在開発されている吸音材は、軽量で薄くかつ低周波数領域における吸音性能が十分とは言い難い。また、上記特許文献にも幾つか吸音特性を制御する方法が記載されているが、優れた吸音性能と軽量性とを備え、かつ吸音特性が制御された吸音材であればより好ましいことは言うまでもない。

【0007】

本発明の目的は、軽量で薄く低周波数領域においても高い吸音性能を有する吸音材を提供することである。さらに同時に吸音ピークが低周波数領域の特定の周波数に制御された吸音材を提供することである。

【課題を解決するための手段】

【0008】

請求項1に記載の本発明は、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布と、を含むことを特徴とする吸音材である。

【0009】

請求項2に記載の本発明は、請求項1に記載の吸音材において、前記振動薄膜の厚さが、1mm以下であることを特徴とする。

【0010】

請求項3に記載の本発明は、請求項1又は2に記載の吸音材において、前記振動薄膜は、熱可塑性エラストマーの含有量が異なる前記コンパウンドフィルムが所定枚数積層、接着し形成され、吸音ピークが特定の周波数に制御されたことを特徴とする。

【0011】

請求項4に記載の本発明は、請求項3に記載の吸音材において、前記吸音ピークが800〜1300Hzの範囲内にあることを特徴とする。

【発明の効果】

【0012】

本発明に係る吸音材は、熱可塑性エラストマーとプラスチックとのコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布とを含み構成されるので、軽量で薄く、低周波数領域においても高い吸音性能を有する。振動薄膜の厚さが1mm以下でありながら、周波数1000Hz以下の領域でも優れた吸音性能を発揮する。また前記吸音材において、振動薄膜を、熱可塑性エラストマーの含有量が異なるコンパウンドフィルムを所定枚数積層、接着し形成することで、吸音ピークが特定の周波数に制御された吸音材とすることできる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1の吸音率測定結果を示す図である。

【図2】本発明の実施例2〜4の吸音率測定結果を示す図である。

【図3】本発明の実施例5〜7の吸音率測定結果を示す図である。

【図4】本発明の実施例8〜11の吸音率測定結果を示す図である。

【発明を実施するための形態】

【0014】

本発明に係る吸音材は、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、該振動薄膜と接着し該振動薄膜を支持する不織布とを含む。

【0015】

振動薄膜は、非通気性の薄膜であって、熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる。

【0016】

振動薄膜に使用可能なプラスチックは、熱可塑性エラストマーとポリマーブレンドが可能で、フィルムに加工できるプラスチックであれば特定のプラスチックに限定されない。例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、アイオノマー、ポリビニルアルコール、ポリエステル、ポリカーボネート、ポリアクリルニトリル、エチレン酢酸ビニル共重合体、エチレンメタクリル酸共重合体、ポリアセタール、ポリウレタンなどが例示される。このうちポリエチレンは、価格も安く、入手も容易であり好適に使用することができる。

【0017】

熱可塑性エラストマーは、プラスチックとポリマーブレンドが可能で、フィルム化が可能であれば特定の熱可塑性エラストマーに限定されず、例えばスチレン系、オレフィン系、塩ビ系、ウレタン系、エステル系、アミド系の熱可塑性エラストマーを使用することができる。熱可塑性エラストマーは、振動吸収性能の高い熱可塑性エラストマーが好ましいく、使用するプラスチックとの組合せにより適宜選択して使用することができる。

【0018】

コンパウンドフィルムの熱可塑性エラストマーとプラスチックとの比率は、フィルム化できれば特に限定されない。例えば熱可塑性エラストマーとプラスチックとの割合を重量比で80:20〜10:90とすることができる。

【0019】

熱可塑性エラストマーとプラスチックとのポリマーブレンドは、公知の方法で行えばよく、例えば二軸押出機を用いてポリマーブレンドすることができる。

【0020】

フィルムの成形には、プレス成形法、インフレーション成形法、Tダイ押出成形法など公知の成形方法を使用することができる。コンパウンドフィルムの厚さは、特定の厚さに限定されないけれども、20〜200μm程度の厚さとすることができる。

【0021】

不織布は、振動薄膜と接着し振動薄膜を支持する部材である。ここで使用可能な不織布は、特定の不織布に限定されないけども、吸音材の厚さを薄くかつ軽量化する目的から、厚さが薄くかつ目付量の小さいものが好ましい。例えば、厚さ10mm、目付量が約300g/m2の不織布を使用することができる。また振動薄膜との接着方法も接着剤を使用する方法、スパンボンド法などの機械的接着法、ホットウエルなどの熱溶着法などを使用することができる。

【0022】

上記構成からなる本発明に係る吸音材は、振動薄膜を、熱可塑性エラストマーとプラスチックとをポリマーブレンドし、フィルム化したことで、プラスチックのみをフィルム化し振動薄膜とした場合に比較し、低周波数領域の吸音率を高めることできる。特に、従来の吸音材では吸音が難しかった周波数1000Hz以下の周波数領域においても、優れた吸音性能を有する。本発明に係る吸音材は、厚さの薄いコンパウンドフィルム1枚で振動薄膜を構成し、これを不織布に接着し吸音材とすることができるので、軽量でかつ厚さも薄い。

【0023】

また本発明に係る吸音材は、特定の熱可塑性エラストマーとプラスチックとからなる振動薄膜に限定されることなく、熱可塑性エラストマー及びプラスチックの種類、組合せに応じて、熱可塑性エラストマーとプラスチックとの比率を所定の比率とすることで上記効果が得られる。また振動薄膜を構成する熱可塑性エラストマー及びプラスチックの種類、組合、比率により、吸音率、吸音ピーク周波数を変更可能なため、幅広い周波数に適用することができる。

【0024】

また本発明に係る吸音材は、吸音ピークを800〜1300Hzの範囲内で特定の周波数に制御し、かつこのときの吸音ピークの吸音率を0.8以上とすることもできる。このような吸音材は、次の要領で作製することができる。熱可塑性エラストマーの含有量が異なる、熱可塑性エラストマーとプラスチックとのコンパウンドフィルムを2枚以上積層、接着し振動薄膜とする。この振動薄膜を先に説明した吸音材と同様、不織布に接着固定化する。積層する順番は、熱可塑性エラストマーの含有量の多い順番であっても、少ない順番であってもよい。このような吸音材は、積層するコンパンウドフィルムの枚数が多くなるに従って、吸音周波数のピークが低周波側に移行する。このときJIS A1405−1「音響管による吸音率及びインピーダンスの測定−1部:定圧波比法」によって測定した吸音率を0.8以上とすることができる。

【実施例】

【0025】

以下、実験結果を基に、比較例も交えながら実施例を示す。

【0026】

実施例1

振動吸収性能の高い熱可塑性エラストマーA(株式会社クラレ,Hybar5127)と高密度ポリエチレン(出光石油株式会社,IDEMITSU H)とを二軸押出機(株式会社日本製鋼所製TEX30HSS−325PW−2P)を用いてポリマーブレンドした。このとき熱可塑性エラストマーAの配合割合を高密度ポリエチレンに対して20重量%とした。二軸押出機は、スクリュー外径が32mm、セグメント方式、L/D=32.5である。シリンダー温度180℃で押出し、水冷してカッティングし、ペレットを得た。押出速度は15〜20kg/hとした。得られたペレットをインフレーション成形法で成形し、厚さ30μmのコンパウンドフィルムを得た。このコンパンウンドフィルムと不織布(0.23mg/mm3,厚さ10mm)をスプレーのり(住友スリーエム株式会社,3Mスプレーのり55)で貼り合せて、トムソン刃で打ち抜き吸音測定用の試料(吸音材)を得た。また、比較例1として高密度ポリエチレンのみをフィルム化し、実施例1と同じ要領で吸音測定用の試料(吸音材)を得た。この試料の吸音率を各々JIS A1405−1「音響管による吸音率及びインピーダンスの測定−1部:定圧波比法」によって測定した。測定結果を図1に示した。なお、図1中、記号の説明の欄中の数字は、高密度ポリエチレンに対する熱可塑性エラストマーAの配合割合を示す。以下図2、図3においても同一である。

【0027】

図1に示すように実施例1で得た吸音材の吸音率のピークは1000Hzであり、このときの吸音率は0.725であった。また500Hzにおいても吸音率は、0.263であった。一方、高密度ポリエチレンフィルムを不織布に貼り付けた場合(比較例1)、吸音率のピークは、1600Hzであり、1000Hzの吸音率は、0.522、500Hzの吸音率は、0.139であった。この結果から分かるように、熱可塑性エラストマーAを配合することで、吸音率のピークが低周波数側に移行すると共に、低周波数領域の吸音率が高まる。

【0028】

実施例2〜4

振動吸収性能の高い熱可塑性エラストマーB(太平洋製品化学株式会社,エラステージ1920N)と低密度ポリエチレン(日本ポリエチレン株式会社,ノバテックLL)とを用いて実施例1と同じ要領で、コンパウンドフィルムを得た。このとき熱可塑性エラストマーBの配合割合を低密度ポリエチレンに対して30重量%(実施例2)、50重量%(実施例3)、100重量%(実施例4)とした。コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は、実施例1と同じである。測定結果を図2に示した。比較例2は、比較例1と同様に、低密度ポリエチレンのみをフィルム化し、振動薄膜した場合である。

【0029】

図2に示すように熱可塑性エラストマーBを含まない比較例2では、吸音ピークが1100Hz付近であったが、低密度ポリエチレンに対して熱可塑性エラストマーBを30%又は100%を配合した場合、吸音ピークは約1000Hz、低密度ポリエチレンに対して熱可塑性エラストマーBを50%配合した場合、吸音ピークは、約800Hzであり、熱可塑性エラストマーBを配合したことにより、吸音ピークが低周波数側に移行した。低密度ポリエチレンに対して熱可塑性エラストマーBを50%配合した場合、500Hzの吸音率は、約0.43で比較例2の3倍以上の吸音率を示した。

【0030】

実施例5〜7

熱可塑性エラストマーBと高密度ポリエチレンとを用いて実施例1と同じ要領で、コンパウンドフィルムを得た。このとき熱可塑性エラストマーBの配合割合を高密度ポリエチレンに対して25重量%(実施例5)、40重量%(実施例6)、100重量%(実施例7)とした。コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は、実施例1と同じである。測定結果を図3に示した。比較例3は、比較例1と同様に、高密度ポリエチレンのみをフィルム化し、振動薄膜とした場合である。

【0031】

図3に示すように熱可塑性エラストマーBを含まない比較例3では、吸音ピークが1600Hz付近であったが、高密度ポリエチレンに対して熱可塑性エラストマーBを25重重量%、40重量%、100重量%配合した場合、吸音ピークはそれぞれ約1000Hz、約800Hz、約1000Hzであり、熱可塑性エラストマーBを配合したことで吸音ピークが低周波数側に移行した。また、熱可塑性エラストマーBを配合することで、900Hz以下の周波数において、比較例3の吸音率を上回った。

【0032】

実施例8

熱可塑性エラストマーBと低密度ポリエチレンの重量比が50:50のコンパウンドフィルムを振動薄膜とする吸音材を作製し吸音率を測定した。コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが単層であるので「傾斜なし」と呼ぶ。

【0033】

実施例9

熱可塑性エラストマーBと低密度ポリエチレンとの重量比が50:50のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が10:90のコンパウンドフィルムを貼り合せ、これを振動薄膜とする吸音材を作製し吸音率を測定した。各コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが2層でかつ熱可塑性エラストマーBの配合割合が異なるので「2段階傾斜」と呼ぶ。

【0034】

実施例10

熱可塑性エラストマーBと低密度ポリエチレンとの重量比が50:50のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が30:70のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が10:90のコンパウンドフィルムを貼り合せ、これを振動薄膜とする吸音材を作製し吸音率を測定した。各コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが3層でかつ熱可塑性エラストマーBの配合割合が少なくなる順番に積層されているので「3段階傾斜」と呼ぶ。

【0035】

実施例11

熱可塑性エラストマーBと低密度ポリエチレンとの重量比が50:50のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が40:60のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が30:70のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が20:80のコンパウンドフィルム、熱可塑性エラストマーBと低密度ポリエチレンとの重量比が10:90のコンパウンドフィルムを貼り合せ、これを振動薄膜とする吸音材を作製し吸音率を測定した。各コンパウンドフィルムの厚さ、その他、吸音材の作製要領、吸音率測定方法は実施例1と同じである。コンパウンドフィルムが5層でかつ熱可塑性エラストマーBの配合割合が少なくなる順番に積層されているので「5段階傾斜」と呼ぶ。

【0036】

実施例8〜11の測定結果を図4に示した。比較例4として、従来品(住友スリーエム株式会社,シンサレート)の測定結果も合わせて示した。測定の結果、吸音ピーク周波数及びその吸音率は、傾斜なしでは約1600Hz、約0.95、2段階傾斜では約1250Hz、約0.99、3段階傾斜では約1100Hz、約0.91、5段階傾斜では約900Hz、約0.85であり、貼り合せ枚数が多くなるほど、吸音ピークが低周波数側に移行した。また吸音ピークの吸音率も全て0.85以上と非常に高い吸音率であった。また、振動薄膜を5段階傾斜とすると600Hz付近の周波数においても、吸音率が約0.6と非常に高い値を示した。

【特許請求の範囲】

【請求項1】

熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、

該振動薄膜と接着し該振動薄膜を支持する不織布と、

を含むことを特徴とする吸音材。

【請求項2】

前記振動薄膜の厚さが、1mm以下であることを特徴とする請求項1に記載の吸音材。

【請求項3】

前記振動薄膜は、熱可塑性エラストマーの含有量が異なる前記コンパウンドフィルムが所定枚数積層、接着し形成され、吸音ピークが特定の周波数に制御されたことを特徴とする請求項1又は2に記載の吸音材。

【請求項4】

前記吸音ピークが800〜1300Hzの範囲内にあることを特徴とする請求項3に記載の吸音材。

【請求項1】

熱可塑性エラストマーとプラスチックとがポリマーブレンドされ、フィルムに成形されたコンパウンドフィルムからなる非通気性の振動薄膜と、

該振動薄膜と接着し該振動薄膜を支持する不織布と、

を含むことを特徴とする吸音材。

【請求項2】

前記振動薄膜の厚さが、1mm以下であることを特徴とする請求項1に記載の吸音材。

【請求項3】

前記振動薄膜は、熱可塑性エラストマーの含有量が異なる前記コンパウンドフィルムが所定枚数積層、接着し形成され、吸音ピークが特定の周波数に制御されたことを特徴とする請求項1又は2に記載の吸音材。

【請求項4】

前記吸音ピークが800〜1300Hzの範囲内にあることを特徴とする請求項3に記載の吸音材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−237418(P2010−237418A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−84910(P2009−84910)

【出願日】平成21年3月31日(2009.3.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年10月31日発行の広島県立総合技術研究所東部工業技術センター研究報告 第21号 平成20(2008)年に発表 平成20年11月27日 http://www.pref.hiroshima.lg.jp/page/1227604171629/index.htmlを通じて発表

【出願人】(591079487)広島県 (101)

【出願人】(503251008)吾興株式会社 (1)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年10月31日発行の広島県立総合技術研究所東部工業技術センター研究報告 第21号 平成20(2008)年に発表 平成20年11月27日 http://www.pref.hiroshima.lg.jp/page/1227604171629/index.htmlを通じて発表

【出願人】(591079487)広島県 (101)

【出願人】(503251008)吾興株式会社 (1)

【Fターム(参考)】

[ Back to top ]