回転ベルトの緩み検知方法及び検知装置

【課題】回転ベルトの緩みの増大度を容易に確認することができる回転ベルトの緩み検知方法及び検知装置を提供する。

【解決手段】回転ベルト1の表面が一定期間摺接することによって切断される糸状の検知素子10と、検知素子10の一端に接続されると共に、垂下して配置される重り11とを準備する。検知素子10を、回転ベルト1の走行方向に直交する方向に配置すると共に、回転ベルト1の表面から所定の間隔をあけて配置する。回転ベルト1の緩みが増大すると、緩んだ回転ベルト1の表面が検知素子10に摺接するようになる。その後、回転ベルト1が一定期間摺接して検知素子10が切断されると、重り11が落下する。

【解決手段】回転ベルト1の表面が一定期間摺接することによって切断される糸状の検知素子10と、検知素子10の一端に接続されると共に、垂下して配置される重り11とを準備する。検知素子10を、回転ベルト1の走行方向に直交する方向に配置すると共に、回転ベルト1の表面から所定の間隔をあけて配置する。回転ベルト1の緩みが増大すると、緩んだ回転ベルト1の表面が検知素子10に摺接するようになる。その後、回転ベルト1が一定期間摺接して検知素子10が切断されると、重り11が落下する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二つのプーリーに巻き掛けられている回転ベルトの緩みの増大を検知して作業者に報知することができる回転ベルトの緩み検知方法及び検知装置に関する。

【背景技術】

【0002】

各種製品を製造する各種製造プロセスでは、動力源としてモーターが使用されることが多く、さらに、モーターからの回転力を伝達するために、二つのプーリーに巻き掛けられている回転ベルトが多数使用されている。

【0003】

回転ベルトを二つのプーリーに巻き掛けたとき、初期状態においても一定の緩みが生じるようにしている。これは、回転ベルトを強く張り過ぎると、回転ベルトや各種機械部品の寿命が短くなり、製造プロセスの安全性も低下するからである。

【0004】

回転ベルトの主たる材質は、一定の弾性を有するゴムが一般的である。そのため、回転ベルトを長時間使用すると、回転ベルトの延伸等が原因で、回転ベルトの緩みが増大してしまう。緩みが増大した回転ベルトを使用することは、回転力の伝達効率の低下の原因となる。また、回転ベルトの延伸の度合いが大きくなると、回転ベルトの厚みが薄くなり、回転ベルトが分断してしまう場合もある。

【0005】

そのため、作業者は、定期的に回転ベルトの緩み状態を点検し、緩みが増大したときは回転ベルトを交換する等の保守点検作業を行う必要がある。回転ベルトの緩み状態を点検する技術は、例えば特許文献1に開示されている。

【0006】

特許文献1には、回転ベルトの撓み判定具が開示されている。この撓み判定具は、プーリーを停止させた状態で回転ベルトにおける対向している二つのベルト部分を挟持し、ベルト部分どうしが近接する方向に所定の荷重を加えたときのベルト部分間の距離に基づいて、回転ベルトの撓みの適否を判定するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−257466号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0008】

プーリー及び回転ベルトは、安全性を考慮して、保護カバーで覆われているのが、一般的である。そのため、上述した撓み判定具を使用して保守点検作業をする場合、回転ベルトの緩み(撓み)の適否を判定するためには、プーリー及び回転ベルトを停止させた後に保護カバーを取り外さなければならず、作業が面倒であり、また作業時間が長時間になるという問題がある。

【0009】

ところで、緩みがある状態で回転ベルトを走行させると、二つのプーリー間のベルト部分にいわゆるバタつきという現象が生じる。この現象は、振動に類似した現象である。そして、回転ベルトの緩みが増大すると、ベルト部分の振動も大きくなる。したがって、回転ベルトを停止させなくても、作業者は、回転ベルトの緩みの状態、即ち緩みがどれくらい増大したか(緩みの増大度)を目視で確認することが可能である。

【0010】

しかし、上述したように保護カバーが取り付けられているときは、作業者は目視で確認することはできない。保護カバーを取り外して確認することも可能であるけれども、プーリーを回転させた状態で保護カバーを取り外すのは、安全性を考慮すると好ましくない。

【0011】

そこで、例えばパンチングプレート(所定の形状の透孔が多数形成された板)で形成された保護カバーを使用すれば、保護カバーを取り外すことなく、透孔から作業者は目視で回転ベルトの緩みの増大度を確認することが可能となる。しかし、透孔を大きくすると内部が見やすくなるけれども、安全性が低下するので、あまり透孔を大きくすることはできない。そのため、作業者は保護カバーに顔を近づけて回転ベルトの緩みの増大度を確認する必要がある。

【0012】

また、高温になる製造装置の近くに回転ベルトが配置されている場合は、作業者は保護カバーに近づきにくくなるので、保守点検作業はやはり困難である。

【0013】

本発明の解決すべき課題は、回転ベルトの緩みの増大度を容易に確認することができる回転ベルトの緩み検知方法及び検知装置を提供することである。

【課題を解決するための手段】

【0014】

上記の課題を解決するため、本発明者は、回転ベルトの表面と一定期間摺接することによって切断される糸状の検知素子を用いることを想到し、本発明を完成させるに至ったものである。

【0015】

すなわち、請求項1の発明では、二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、前記検知素子が切断されると作動する報知手段とを準備し、前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴としている。

【0016】

上記報知手段としては、検知素子が切断されると動作して、人間の五感、特に視覚や聴覚に訴えるものであれば、特に限定されず、例えば、重りや発光素子やブザーが挙げられ、実用的には経済性に優れる点で重りが用いられる。

【0017】

また、請求項1の発明における報知手段が重りである請求項2の発明では、二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、前記検知素子の一端に接続されると共に、垂下して配置される重りとを準備し、前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記重りが落下することを特徴としている。

【0018】

また、請求項3の発明では、請求項2に記載の回転ベルトの緩み検知方法において、複数の前記検知素子を、前記回転ベルトからの距離がそれぞれ異なるように配置すると共に、各検知素子の一端にそれぞれ重りを接続して垂下させることを特徴としている。

【0019】

また、請求項4の発明では、請求項3に記載の回転ベルトの緩み検知方法において、複数の前記重りの表面の色彩がそれぞれ異なることを特徴としている。

【0020】

また、請求項5の発明では、二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知装置において、前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、前記検知素子が切断されると作動する報知手段とを備え、前記検知素子は、前記回転ベルトの走行方向に交差する方向に配置されると共に、前記回転ベルトの表面から所定の間隔をあけて配置され、前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴としている。

【0021】

また、請求項6の発明では、請求項5に記載の回転ベルトの緩み検知装置において、前記回転ベルトの走行方向に交差する方向の一方方向側に配置されて前記検知素子の一端が取り付けられる取付部と、前記回転ベルトの走行方向に交差する方向の他方方向側に配置されると共に、前記検知素子の他端側が引き出される挿通孔を有する透明板とを備え、前記取付部と前記透明板とを接続部材で接続して一体的に構成したことを特徴としている。

【0022】

また、請求項7の発明では、請求項6に記載の回転ベルトの緩み検知装置において、前記報知手段は、前記検知素子の他端に取り付けられると共に、垂下して配置される重りであり、前記挿通孔から引き出された前記検知素子を、前記重りに向かって滑らかに案内する案内面を有するガイド部材を、前記透明板に設けたことを特徴としている。

【発明の効果】

【0023】

請求項1又は請求項5に記載の発明によれば、回転ベルトの走行が長時間になると、回転ベルトの緩みが増大して、プーリー間での回転ベルトの振動の振幅が大きくなるので、回転ベルトの表面が糸状の検知素子に摺接するようになる。そして、回転ベルトの表面が一定期間摺接すると、糸状の検知素子が切断されて、報知手段が作動する。作業者は、報知手段が作動していることを認識して、回転ベルトの緩みが大きくなったことを容易に知ることができる。したがって、作業者は、従来のように定期的に回転ベルトを停止させて点検したり、回転ベルトに近づいて目視で点検したりする必要がなくなり、回転ベルトの保守点検作業に要する手間や時間を短縮することができるようになる。

【0024】

請求項2に記載の発明によれば、回転ベルトの走行が長時間になると、回転ベルトの緩みが増大して、プーリー間での回転ベルトの振動の振幅が大きくなるので、回転ベルトの表面が糸状の検知素子に摺接するようになる。そして、回転ベルトの表面が一定期間摺接すると、糸状の検知素子が切断されて、重りが落下する。作業者は、重りが落下していることを認識して、回転ベルトの緩みが大きくなったことを容易に知ることができる。したがって、作業者は、従来のように定期的に回転ベルトを停止させて点検したり、回転ベルトに近づいて目視で点検したりする必要がなくなり、回転ベルトの保守点検作業に要する手間や時間を短縮することができるようになる。

【0025】

請求項3に記載の発明によれば、回転ベルトの緩みが大きくなるに従って、複数の検知素子は回転ベルトとの距離が近いものから順番に切断されていくので、複数の重りも順番に落下していく。したがって、作業者は複数の重りの落下状態を認識することによって、回転ベルトの緩みの増大度を容易に把握することができる。これによって、作業者は、重りが1つも落下していないときは回転ベルトの緩みに関してそれほど注意を払う必要がなくなり、点検作業を省くことができる。そして、最初の重りが落下してから回転ベルトの緩みに関して注意を払うようにすればよいので、適切なタイミングで回転ベルトの保守点検作業を行うことが可能となる。

【0026】

請求項4に記載の発明によれば、複数の重りの表面の色彩が異なるので、落下している重りの色彩を見ることで、回転ベルトの緩みの増大度を容易に把握することができる。例えば、青色、黄色、赤色の3色の重りを使用して、青色、黄色、赤色の順番で重りが落下するようにすればよい。

【0027】

請求項6に記載の発明によれば、取付部と透明板とを一体的に構成したので、透明板を取り外せば、取付部も併せて取り外すことができる。したがって、取付部に対する検知素子の取付作業が容易になると共に、検知素子を所定の態様で取り付ける作業が容易になる。所定の態様とは、透明板を取り付けたときに検知素子が回転ベルトの表面に対して平行になるような態様である。また、複数本の回転ベルトを使用する場合でも、それぞれの回転ベルトの表面に対して平行になるように検知素子を配置することが容易にできるようになり、これによって回転ベルトと検知素子との距離のばらつきがなくなるので、検知不良の発生が防止できる。

【0028】

請求項7の記載の発明によれば、一端が取付部に取り付けられた検知素子は、他端側が透明板の挿通孔から引き出されると共に、他端に重りが取り付けられた状態で配置される。このとき、挿通孔から引き出された検知素子の他端側は、ガイド部材の案内面によって滑らかに案内されるので、挿通孔の鋭角的なエッジに接触することを防止できる。これによって、検知動作中に検知素子が挿通孔のエッジに摺接して切断されることを回避できるので、検知不良の発生を防止することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る構成の一部を切り欠いて示す正面図である。

【図2】本発明の一実施形態に係る構成の一部を切り欠いて示す平面図である。

【図3】本発明の要部を拡大して示す断面図である。

【図4】回転ベルトの動きを示す概念図である。

【図5】本発明の他の実施形態を示す正面図である。

【図6】本発明の第1実施例を説明するための正面図である。

【図7】本発明の第2実施例を概略的に示す斜視図である。

【図8】本発明の第2実施例を説明するための概略図であり、(a)は挿通孔12付近の水平断面図であり、(b)は挿通孔12付近の垂直断面図である。

【図9】比較例を説明するための概略図であり、(a)は斜視図であり、(b)は挿通孔12付近の水平断面図である。

【発明を実施するための形態】

【0030】

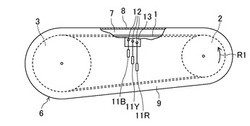

図1は、本発明の一実施形態に係る構成の一部を切り欠いて示す正面図であり、図2は上記構成の一部を切り欠いて示す平面図であり、図3は本発明の要部を拡大して示す断面図である。

【0031】

回転ベルト1は、水平方向に並んで配置されている2つのプーリー2,3に巻き掛けられている。プーリー2は、モーター4の回転軸4aに取り付けられており、プーリー3は、所定の製造装置5の動力入力軸5aに取り付けられている。プーリー2は、モーター4によって矢符R1方向に回転駆動される。したがって、モーター4の回転力はプーリー2、回転ベルト1、プーリー3を介して製造装置5に伝達される。製造装置5は、伝達された回転力を動力として、所定の製造プロセスを実行する。

【0032】

回転ベルト1が巻き掛けられた2つのプーリー2,3は、収納部6内に配置されている。これは、安全性を考慮したものであり、作業者の手や衣服等の異物が巻き込まれるのを防止すると共に、回転ベルト1が何らかの原因で分断してしまったときに分断されたベルト部分が周囲に飛び散らないようにするためである。

【0033】

収納部6は、背面板7と、側面板8と、前面板9とで構成されている。背面板7と側面板8とは一体的に構成されており、前面板9は側面板8に対して着脱可能に取り付けられている。作業者は、前面板9を取り外して回転ベルト1の交換や保守点検を行う。

【0034】

また、前面板9は、所定の矩形領域が透明材料(例えばポリ塩化ビニル(PVC))から成る透明板13で形成されている。透明板13が配置される矩形領域は、回転ベルト1に対向する部位と、後述する挿通孔12が形成される部位とを含む矩形領域である。作業者は、透明板13を通して回転ベルト1を目視で確認することができる。

【0035】

本実施形態では、プーリー2,3に巻き掛けられている回転ベルト1の緩みの増大度を検知するための構成として、3本の糸状の検知素子10B,10Y,10R(総称するときは参照符10を用いる)と、検知素子10B,10Y,10Rに取り付けられている重り11B,11Y,11R(総称するときは参照符11を用いる)とを使用する。

【0036】

検知素子10は、回転ベルト1の表面が一定期間摺接することによって切断される材質で形成されている。検知素子10の材質は、切断後に回転ベルト1に巻き込まれても影響がでないように比較的強度の低い材質が好ましい。なお、検知素子10には重り11が取り付けられており、切断後は重り11と共に大部分が収納部6の外部に出ていくので、回転ベルト1に巻き込まれる可能性は低いと考えられる。検知素子10は、プーリー2,3間のベルト部分であって、いわゆる緩み側のベルト部分に近接して配置されている。

【0037】

ここで、緩み側のベルト部分とは、駆動されるプーリー2から回転ベルト1が送り出される側のベルト部分のことである。図1では、プーリー2が矢符R1方向(反時計回り)に回転駆動されるので、上側のベルト部分が緩み側のベルト部分となる。なお、駆動されるプーリー2に回転ベルト1が引き込まれる側のベルト部分、即ち図1では下側のベルト部分は、張り側のベルト部分となる。

【0038】

さらに、検知素子10は、緩み側のベルト部分の概ね中間位置の下方に配置されている。また、検知素子10は、回転ベルト1の走行方向に直交する方向に配置されると共に、回転ベルト1の表面から所定の間隔をあけて配置されている。さらに、検知素子10と回転ベルト1との間隔は、第1検知素子10Bと回転ベルト1との間隔LB、第2検知素子10Yと回転ベルト1との間隔LY、第3検知素子10Rと回転ベルト1との間隔LRの順番で長くなるように設定されている(図3参照)。

【0039】

検知素子10の一端は、収納部6の背面板7に設けられた止め具(例えば糸止め環)に取り付けられており、他端は前面板9の挿通孔12を通って収納部6の外部に引き出されている。

【0040】

重り11は、収納部6の外部に引き出されている検知素子10の他端に取り付けられ、垂下するように配置されている。重り11Bの表面は青色に着色されており、重り11Yの表面は黄色に着色されており、重り11Rの表面は赤色に着色されている。

【0041】

図4は、回転ベルト1の動きを示す概念図である。回転ベルト1を2つのプーリー2,3に巻き掛けたとき、初期状態においても一定の緩みが生じるようにしている。これは、回転ベルト1を強く張り過ぎると、回転ベルト1や各種の機械部品の寿命が短くなり、製造装置5の製造プロセスの安全性も低下するからである。

【0042】

このように緩みがある回転ベルト1を走行させると、図4(a)に示すように、プーリー2,3間のベルト部分にバタつき(振動)が生じることが知られている。この振動は、緩みがないときの回転ベルト1の走行軌跡Lを中心とするものであり、振幅はW1である。したがって、検知素子10は、回転ベルト1の初期状態において、回転ベルト1の表面に接触しないような位置に配置する必要がある。また、振動の振幅は回転ベルト1の中間位置Mが最も大きくなると考えられるので、検知素子10は回転ベルト1の中間位置M付近に配置することが好ましい(図4(c)参照)。

【0043】

そして、回転ベルト1の走行時間が長時間になると、回転ベルト1の緩みが増大する。そのため、図4(b)に示すように、ベルト部分の振動の振幅W2は、初期状態における振幅W1よりも大きくなる。

【0044】

本実施形態では、3つの検知素子10B,10Y,10Rが配置されている。したがって、回転ベルト1の走行時間が長時間になり、回転ベルト1の緩みが増大してプーリー2,3間でのベルト部分の振動の振幅が大きくなると、まず、回転ベルト1に最も近い位置に配置されている第1検知素子10Bに回転ベルト1の表面が摺接するようになる。そして、回転ベルト1の表面が一定期間摺接すると、第1検知素子10Bが切断されて、青色の重り11Bが落下する。

【0045】

その後、ベルト部分の振動の振幅が大きくなると、第2検知素子10Yに回転ベルト1の表面が摺接するようになり、第2検知素子10Yが切断されると、黄色の重り11Yが落下する。またさらに、ベルト部分の振動の振幅が大きくなると、第3検知素子10Rに回転ベルト1の表面が摺接するようになり、第3検知素子10Rが切断されると、赤色の重り11Rが落下する。このように、回転ベルト1の緩みが増大するに従って、青色の重り11B、黄色の重り11Y,赤色の重り11Rが順番に落下していくことになる。

【0046】

以上のように本実施形態によれば、作業者は、重り11が落下していることを認識して、回転ベルト1の緩みが大きくなったことを容易に知ることができる。これによって、従来のように定期的に回転ベルト1を停止させて点検したり、回転ベルト1に近づいて目視で点検したりする必要がなくなり、回転ベルト1の保守点検作業に要する手間や時間を短縮することができるようになる。また、高温になる場所に回転ベルト1が配置されている場合でも、作業者は回転ベルト1に近づくことなく、回転ベルト1の緩みが大きくなったことを容易に知ることができる。例えば、乾燥工程のように熱を発生し、点検が困難な環境で使用する空調設備関連の装置で用いられる回転ベルト1の点検に好適である。

【0047】

また、作業者は3種類の重り11B,11Y,11Rの落下状態を認識することによって、回転ベルト1の緩みがどの程度大きくなっているかを容易に把握することができる。これによって、作業者は、重り11が1つも落下していないときは回転ベルト1の緩みに関してそれほど注意を払う必要がなくなり、点検作業を省くことができる。そして、最初の重り11Bが落下してから回転ベルト1の緩みに関して注意を払うようにすればよく、また重り11が全て落下した後は直ちに回転ベルト1の交換等の保守点検作業を行えばよいので、適切なタイミングで回転ベルト1の保守点検作業を行うことが可能となる。

【0048】

また、3種類の重り11B,11Y,11Rの色彩が異なるので、落下している重り11の色彩を見ることで、回転ベルト1の緩みがどの程度大きくなっているかを容易に把握することができる。

【0049】

上記実施形態では、検知素子10を回転ベルト1の下方に配置したけれども、上方に配置してもよい。また、上記実施形態では、検知素子10を回転ベルト1の走行方向に対して直交する方向に配置したけれども、走行方向に対して斜め方向に配置するようにしてもよい。

【0050】

また、上記実施形態では、複数個の検知素子10を回転ベルト1の走行方向に沿ってずらして配置したけれども、回転ベルト1の表面に対して垂直方向に一列に並べて配置するようにしてもよいことはもちろんである。

【0051】

また、図5に示すように、プーリー2,3が垂直方向に並んで配置されている場合でも、同様に実施することができる。この場合は、検知素子10は、図5に示すように回転ベルト1に対して右側に配置してもよいし、あるいは左側に配置してもよい。さらに、プーリー2,3が斜め方向に並んで配置されている場合でも、同様に実施することができる。

【0052】

また、上記実施形態では、報知手段として重り11を使用したけれども、重り11に代えて又は重り11と共に他の報知手段を使用することができる。例えば、導電性を有する検知素子を使用し、切断前は検知素子に電流を流しておけば、検知素子が切断されると電流が遮断されるので、電流断を検出して発光素子を点灯させたりブザー音を出力させたりするように構成してもよい。また、導電性を有する検知素子に重り11を取り付けて、上記発光素子の点灯やブザー音の出力による報知に、重り11の落下による報知を付加しても良い。

【実施例】

【0053】

以下、実施例を挙げて本発明を更に具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0054】

図6は、本発明の第1実施例を説明するための正面図であり、前面板9の一部を切り欠いて示している。この実施例では、プーリー2,3を、垂直方向に並んで配置した。また、前面板9として、パンチングプレートを用いた。

【0055】

回転ベルト1として、Vベルト(JISコード:3V−310)を2本用いた。モーター4の回転軸4aに取り付けられるプーリー2(JISコード:200−3V−2)は、直径200mmであり、プーリー3(JISコード:224−3V−2)は、直径224mmである。プーリー2,3間のベルト部分の長さLaは、580mmであり、したがって中間位置Mまでの長さLbは、290mmである。

【0056】

なお、プーリー2の回転数は、1600回転/分とし、これによって回転ベルト1の速度は、1112m/分となる。

【0057】

検知素子10として、直径0.15mmのナイロン製の釣り糸を用いた。また、重り11として、直径10mm、長さ30mmのステンレス製の円柱(重さ:約20g)を用いた。

【0058】

プーリー2は、矢符R1方向に回転駆動させるので、図6において左側のベルト部分が緩み側のベルト部分になる。そして、検知素子10を、緩み側のベルト部分の外側(図6において左側)に配置した。

【0059】

第1検知素子10Bは、プーリー2,3間のベルト部分の中間位置Mから、回転ベルト1の表面に垂直方向に間隔をあけて配置した。また、第2及び第3検知素子10Y,10Rは、回転ベルト1の走行方向にずらして配置した。

【0060】

第1検知素子10Bと回転ベルト1との距離LBは、7mmとし、第2検知素子10Yと回転ベルト1の距離LYは、12mmとし、第3検知素子10Rと回転ベルト1との距離LRは、17mmとした。第1検知素子10Bと第2検知素子10Yとの間隔Wa、及び第2検知素子10Yと第3検知素子10Rとの距離Wbは、それぞれ10mmとした。なお、挿通孔12の直径は、5mmとした。また、透明板13は、PVCで作製した。

【0061】

図7及び図8は、本発明の第2実施例を説明するための概略図である。図7は斜視図であり、図8(a)は挿通孔12付近の水平断面図であり、図8(b)は挿通孔12付近の垂直断面図である。また図9は、比較例を説明するための概略図であり、(a)は斜視図であり、(b)は挿通孔12付近の水平断面図である。

【0062】

本実施例の特徴は、回転ベルト1a,1b,1c(総称するときは参照符号1を用いる)の走行方向に交差する方向(本実施例では直交する方向)の一方方向側に配置されて検知素子10の一端が取り付けられる取付部14と、回転ベルト1の走行方向に直交する方向の他方方向側に配置されると共に、検知素子10の他端側が引き出される挿通孔12を有する透明板13とを、接続部材15で接続して一体的に構成したことである。

【0063】

収納部6の前面板9には、矩形の窓9aが形成されている。矩形の透明板13は、窓9aよりも大きく形成され、窓9aを覆う位置に取り付けられる。透明板13の4つの角部には水平方向に延びる長孔13aが形成されており、後述する図9(b)に示すように、ボルト26及びナット27を用いて、透明板13は、前面板9に対して着脱可能に取り付けられる。また、透明板13は、長孔13aを利用して取付位置を水平方向(矢印20方向)に調整することができる。

【0064】

接続部材15は、略コの字状の部材であり、透明板13側に配置される取付部15aと、取付部15aに対して平行に配置される支持部15bと、取付部15aと支持部15bとを連結する連結部15cとで構成される。連結部15cは、取付部15a及び支持部15bに対して直交して配置されると共に、取付部15a及び支持部15bの一端にそれぞれ連結される。なお、回転ベルト1の状態を目視で確認しやすくするという観点から、アクリルなどの透明材料で接続部材15を形成するのが望ましい。

【0065】

支持部15bの上部には、検知素子10を取り付けるための取付部14が設けられている。取付部14は、略C字状の部材であり、検知素子10が結び付けられるなどして取り付けられる。取付部15aは、挿通孔12の下方にボルト16及びナット17によって、透明板13の一方表面(窓9aに対向する表面)に固定される。このとき、挿通孔12と取付部14とが対向するように、接続部材15の位置決めが行われる。

【0066】

また、透明板13の他方表面(接続部材15が固定された表面とは反対側の表面、以下、外側表面という)には、ガイド部材18が固定されている。ガイド部材18は、横断面が扇形の柱状部材であり、扇形の直線部分に相当する2つの矩形状側面18a,18bと、扇形の曲線部分に相当する1つの円弧状側面である案内面18cとを有する。本実施例では、扇形の中心角は90度である。なお、回転ベルト1の状態を目視で確認しやすくするという観点から、アクリルなどの透明材料でガイド部材18を形成するのが望ましい。

【0067】

ガイド部材18は、矩形状側面18aを透明板13の外側表面に接合させることによって固定される。このとき、図8(b)に示すように、案内面18cの一端が挿通孔12における検知素子10の引き出し位置に連なるように固定される。即ち、挿通孔12から引き出された検知素子10が案内面18cに段差なく滑らかに導かれるような位置に固定される。

【0068】

以上のように本実施例によれば、取付部14と透明板13とを一体的に構成したので、透明板13を取り外せば、取付部14も併せて取り外すことができる。したがって、取付部13に対する検知素子10の取付作業が容易になると共に、検知素子10を所定の態様で取り付ける作業が容易になる。所定の態様とは、透明板13を取り付けたときに検地素子10が回転ベルト1の表面に対して平行になるような態様である。

【0069】

例えば、図9に示すように、透明板13と取付部14とを別々に配置する構成の場合は、取付部14を背面板7に固定する必要がある。このとき、透明板13の挿通孔12に対向する位置に取付部14を固定する必要があり、取付部14の位置決め作業が煩雑になり、さらに位置決め作業や固定作業を前面板9の窓9aから行う必要があるので、この点でも作業が煩雑になる。これに対し、本実施例では、予め1つの部品として製作するので、製作が容易になる。

【0070】

また、透明板13と取付部14とを別々に配置した構成の場合、検知素子10の取付作業が煩雑になる。これは、検知素子10の一端を取付部14に取り付けるときは、窓9aから手を差し込んで取付作業を行う必要があるからであり、さらに検知素子10が回転ベルト1の表面に対して平行になるように設置するために、取付部14に対する検知素子10の取付位置や透明板13の取付位置を調整する必要があるからである。これに対し、本実施例では、透明板13と取付部14とを収納部6から取り外した状態で、検知素子10を取付けるので、取付作業が容易になる。

【0071】

ここで、検知素子10を回転ベルト1に対して平行に配置することは、複数本の回転ベルト1を用いる場合に特に重要である。例えば図9(b)に示すように、検知素子10が3本の回転ベルト1a,1b,1cに対して平行に配置されていない状態で検知動作を行わせると、検知不良が発生してしまう。即ち、回転ベルト1と検知素子10との距離にばらつきがあると、検知素子10に近い回転ベルト1aについては、緩みの度合いが他の回転ベルト1b,1cより小さい段階で検知素子10に接触することになり、逆に検知素子10から遠い回転ベルト10cについては、緩みの度合いが他の回転ベルト1a,1bよりも大きくならなければ接触しないことになるからである。これに対し、本実施例では、検知素子10を回転ベルト1に対して容易に平行に配置することができるので、検知不良の発生を防止できる。

【0072】

さらに、一端が取付部14に取り付けられた検知素子10は、他端側が透明板13の挿通孔12から引き出されると共に、他端に重り11が取り付けられた状態で配置される。このとき、挿通孔12から引き出された検知素子10の他端側は、ガイド部材18の案内面18cによって滑らかに案内されるので、挿通孔12の鋭角的なエッジに接触することを防止できる。

【0073】

例えば、図9(a)に示すように、検知素子10が挿通孔12の鋭角的なエッジに接触した状態で検知動作を行わせると、検知不良が発生する場合がある。これは、回転ベルト1が緩んで検知素子10に摺接するようになると、検知素子10が細かく振動するようになるので、検知素子10が挿通孔12のエッジに摺接して切断されてしまう場合があるからである。これに対し、本実施例では、検知動作中に検知素子10が挿通孔12のエッジに摺接して切断されることを回避できるので、検知不良の発生を防止することができる。

【符号の説明】

【0074】

1,1a,1b,1c 回転ベルト

2,3 プーリー

4 モーター

4a 回転軸

5 製造装置

5a 動力入力軸

6 収納部

7 背面板

8 側面板

9 前面板

9a 窓

10 検知素子

10B 第1検知素子

10Y 第2検知素子

10R 第3検知素子

11 重り

11B 青色の重り

11Y 黄色の重り

11R 赤色の重り

12 挿通孔

13 透明板

14 取付部

15 接続部材

15a 取付部

15b 支持部

15c 連結部

18 ガイド部材

18c 案内面

【技術分野】

【0001】

本発明は、二つのプーリーに巻き掛けられている回転ベルトの緩みの増大を検知して作業者に報知することができる回転ベルトの緩み検知方法及び検知装置に関する。

【背景技術】

【0002】

各種製品を製造する各種製造プロセスでは、動力源としてモーターが使用されることが多く、さらに、モーターからの回転力を伝達するために、二つのプーリーに巻き掛けられている回転ベルトが多数使用されている。

【0003】

回転ベルトを二つのプーリーに巻き掛けたとき、初期状態においても一定の緩みが生じるようにしている。これは、回転ベルトを強く張り過ぎると、回転ベルトや各種機械部品の寿命が短くなり、製造プロセスの安全性も低下するからである。

【0004】

回転ベルトの主たる材質は、一定の弾性を有するゴムが一般的である。そのため、回転ベルトを長時間使用すると、回転ベルトの延伸等が原因で、回転ベルトの緩みが増大してしまう。緩みが増大した回転ベルトを使用することは、回転力の伝達効率の低下の原因となる。また、回転ベルトの延伸の度合いが大きくなると、回転ベルトの厚みが薄くなり、回転ベルトが分断してしまう場合もある。

【0005】

そのため、作業者は、定期的に回転ベルトの緩み状態を点検し、緩みが増大したときは回転ベルトを交換する等の保守点検作業を行う必要がある。回転ベルトの緩み状態を点検する技術は、例えば特許文献1に開示されている。

【0006】

特許文献1には、回転ベルトの撓み判定具が開示されている。この撓み判定具は、プーリーを停止させた状態で回転ベルトにおける対向している二つのベルト部分を挟持し、ベルト部分どうしが近接する方向に所定の荷重を加えたときのベルト部分間の距離に基づいて、回転ベルトの撓みの適否を判定するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−257466号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0008】

プーリー及び回転ベルトは、安全性を考慮して、保護カバーで覆われているのが、一般的である。そのため、上述した撓み判定具を使用して保守点検作業をする場合、回転ベルトの緩み(撓み)の適否を判定するためには、プーリー及び回転ベルトを停止させた後に保護カバーを取り外さなければならず、作業が面倒であり、また作業時間が長時間になるという問題がある。

【0009】

ところで、緩みがある状態で回転ベルトを走行させると、二つのプーリー間のベルト部分にいわゆるバタつきという現象が生じる。この現象は、振動に類似した現象である。そして、回転ベルトの緩みが増大すると、ベルト部分の振動も大きくなる。したがって、回転ベルトを停止させなくても、作業者は、回転ベルトの緩みの状態、即ち緩みがどれくらい増大したか(緩みの増大度)を目視で確認することが可能である。

【0010】

しかし、上述したように保護カバーが取り付けられているときは、作業者は目視で確認することはできない。保護カバーを取り外して確認することも可能であるけれども、プーリーを回転させた状態で保護カバーを取り外すのは、安全性を考慮すると好ましくない。

【0011】

そこで、例えばパンチングプレート(所定の形状の透孔が多数形成された板)で形成された保護カバーを使用すれば、保護カバーを取り外すことなく、透孔から作業者は目視で回転ベルトの緩みの増大度を確認することが可能となる。しかし、透孔を大きくすると内部が見やすくなるけれども、安全性が低下するので、あまり透孔を大きくすることはできない。そのため、作業者は保護カバーに顔を近づけて回転ベルトの緩みの増大度を確認する必要がある。

【0012】

また、高温になる製造装置の近くに回転ベルトが配置されている場合は、作業者は保護カバーに近づきにくくなるので、保守点検作業はやはり困難である。

【0013】

本発明の解決すべき課題は、回転ベルトの緩みの増大度を容易に確認することができる回転ベルトの緩み検知方法及び検知装置を提供することである。

【課題を解決するための手段】

【0014】

上記の課題を解決するため、本発明者は、回転ベルトの表面と一定期間摺接することによって切断される糸状の検知素子を用いることを想到し、本発明を完成させるに至ったものである。

【0015】

すなわち、請求項1の発明では、二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、前記検知素子が切断されると作動する報知手段とを準備し、前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴としている。

【0016】

上記報知手段としては、検知素子が切断されると動作して、人間の五感、特に視覚や聴覚に訴えるものであれば、特に限定されず、例えば、重りや発光素子やブザーが挙げられ、実用的には経済性に優れる点で重りが用いられる。

【0017】

また、請求項1の発明における報知手段が重りである請求項2の発明では、二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、前記検知素子の一端に接続されると共に、垂下して配置される重りとを準備し、前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記重りが落下することを特徴としている。

【0018】

また、請求項3の発明では、請求項2に記載の回転ベルトの緩み検知方法において、複数の前記検知素子を、前記回転ベルトからの距離がそれぞれ異なるように配置すると共に、各検知素子の一端にそれぞれ重りを接続して垂下させることを特徴としている。

【0019】

また、請求項4の発明では、請求項3に記載の回転ベルトの緩み検知方法において、複数の前記重りの表面の色彩がそれぞれ異なることを特徴としている。

【0020】

また、請求項5の発明では、二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知装置において、前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、前記検知素子が切断されると作動する報知手段とを備え、前記検知素子は、前記回転ベルトの走行方向に交差する方向に配置されると共に、前記回転ベルトの表面から所定の間隔をあけて配置され、前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴としている。

【0021】

また、請求項6の発明では、請求項5に記載の回転ベルトの緩み検知装置において、前記回転ベルトの走行方向に交差する方向の一方方向側に配置されて前記検知素子の一端が取り付けられる取付部と、前記回転ベルトの走行方向に交差する方向の他方方向側に配置されると共に、前記検知素子の他端側が引き出される挿通孔を有する透明板とを備え、前記取付部と前記透明板とを接続部材で接続して一体的に構成したことを特徴としている。

【0022】

また、請求項7の発明では、請求項6に記載の回転ベルトの緩み検知装置において、前記報知手段は、前記検知素子の他端に取り付けられると共に、垂下して配置される重りであり、前記挿通孔から引き出された前記検知素子を、前記重りに向かって滑らかに案内する案内面を有するガイド部材を、前記透明板に設けたことを特徴としている。

【発明の効果】

【0023】

請求項1又は請求項5に記載の発明によれば、回転ベルトの走行が長時間になると、回転ベルトの緩みが増大して、プーリー間での回転ベルトの振動の振幅が大きくなるので、回転ベルトの表面が糸状の検知素子に摺接するようになる。そして、回転ベルトの表面が一定期間摺接すると、糸状の検知素子が切断されて、報知手段が作動する。作業者は、報知手段が作動していることを認識して、回転ベルトの緩みが大きくなったことを容易に知ることができる。したがって、作業者は、従来のように定期的に回転ベルトを停止させて点検したり、回転ベルトに近づいて目視で点検したりする必要がなくなり、回転ベルトの保守点検作業に要する手間や時間を短縮することができるようになる。

【0024】

請求項2に記載の発明によれば、回転ベルトの走行が長時間になると、回転ベルトの緩みが増大して、プーリー間での回転ベルトの振動の振幅が大きくなるので、回転ベルトの表面が糸状の検知素子に摺接するようになる。そして、回転ベルトの表面が一定期間摺接すると、糸状の検知素子が切断されて、重りが落下する。作業者は、重りが落下していることを認識して、回転ベルトの緩みが大きくなったことを容易に知ることができる。したがって、作業者は、従来のように定期的に回転ベルトを停止させて点検したり、回転ベルトに近づいて目視で点検したりする必要がなくなり、回転ベルトの保守点検作業に要する手間や時間を短縮することができるようになる。

【0025】

請求項3に記載の発明によれば、回転ベルトの緩みが大きくなるに従って、複数の検知素子は回転ベルトとの距離が近いものから順番に切断されていくので、複数の重りも順番に落下していく。したがって、作業者は複数の重りの落下状態を認識することによって、回転ベルトの緩みの増大度を容易に把握することができる。これによって、作業者は、重りが1つも落下していないときは回転ベルトの緩みに関してそれほど注意を払う必要がなくなり、点検作業を省くことができる。そして、最初の重りが落下してから回転ベルトの緩みに関して注意を払うようにすればよいので、適切なタイミングで回転ベルトの保守点検作業を行うことが可能となる。

【0026】

請求項4に記載の発明によれば、複数の重りの表面の色彩が異なるので、落下している重りの色彩を見ることで、回転ベルトの緩みの増大度を容易に把握することができる。例えば、青色、黄色、赤色の3色の重りを使用して、青色、黄色、赤色の順番で重りが落下するようにすればよい。

【0027】

請求項6に記載の発明によれば、取付部と透明板とを一体的に構成したので、透明板を取り外せば、取付部も併せて取り外すことができる。したがって、取付部に対する検知素子の取付作業が容易になると共に、検知素子を所定の態様で取り付ける作業が容易になる。所定の態様とは、透明板を取り付けたときに検知素子が回転ベルトの表面に対して平行になるような態様である。また、複数本の回転ベルトを使用する場合でも、それぞれの回転ベルトの表面に対して平行になるように検知素子を配置することが容易にできるようになり、これによって回転ベルトと検知素子との距離のばらつきがなくなるので、検知不良の発生が防止できる。

【0028】

請求項7の記載の発明によれば、一端が取付部に取り付けられた検知素子は、他端側が透明板の挿通孔から引き出されると共に、他端に重りが取り付けられた状態で配置される。このとき、挿通孔から引き出された検知素子の他端側は、ガイド部材の案内面によって滑らかに案内されるので、挿通孔の鋭角的なエッジに接触することを防止できる。これによって、検知動作中に検知素子が挿通孔のエッジに摺接して切断されることを回避できるので、検知不良の発生を防止することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る構成の一部を切り欠いて示す正面図である。

【図2】本発明の一実施形態に係る構成の一部を切り欠いて示す平面図である。

【図3】本発明の要部を拡大して示す断面図である。

【図4】回転ベルトの動きを示す概念図である。

【図5】本発明の他の実施形態を示す正面図である。

【図6】本発明の第1実施例を説明するための正面図である。

【図7】本発明の第2実施例を概略的に示す斜視図である。

【図8】本発明の第2実施例を説明するための概略図であり、(a)は挿通孔12付近の水平断面図であり、(b)は挿通孔12付近の垂直断面図である。

【図9】比較例を説明するための概略図であり、(a)は斜視図であり、(b)は挿通孔12付近の水平断面図である。

【発明を実施するための形態】

【0030】

図1は、本発明の一実施形態に係る構成の一部を切り欠いて示す正面図であり、図2は上記構成の一部を切り欠いて示す平面図であり、図3は本発明の要部を拡大して示す断面図である。

【0031】

回転ベルト1は、水平方向に並んで配置されている2つのプーリー2,3に巻き掛けられている。プーリー2は、モーター4の回転軸4aに取り付けられており、プーリー3は、所定の製造装置5の動力入力軸5aに取り付けられている。プーリー2は、モーター4によって矢符R1方向に回転駆動される。したがって、モーター4の回転力はプーリー2、回転ベルト1、プーリー3を介して製造装置5に伝達される。製造装置5は、伝達された回転力を動力として、所定の製造プロセスを実行する。

【0032】

回転ベルト1が巻き掛けられた2つのプーリー2,3は、収納部6内に配置されている。これは、安全性を考慮したものであり、作業者の手や衣服等の異物が巻き込まれるのを防止すると共に、回転ベルト1が何らかの原因で分断してしまったときに分断されたベルト部分が周囲に飛び散らないようにするためである。

【0033】

収納部6は、背面板7と、側面板8と、前面板9とで構成されている。背面板7と側面板8とは一体的に構成されており、前面板9は側面板8に対して着脱可能に取り付けられている。作業者は、前面板9を取り外して回転ベルト1の交換や保守点検を行う。

【0034】

また、前面板9は、所定の矩形領域が透明材料(例えばポリ塩化ビニル(PVC))から成る透明板13で形成されている。透明板13が配置される矩形領域は、回転ベルト1に対向する部位と、後述する挿通孔12が形成される部位とを含む矩形領域である。作業者は、透明板13を通して回転ベルト1を目視で確認することができる。

【0035】

本実施形態では、プーリー2,3に巻き掛けられている回転ベルト1の緩みの増大度を検知するための構成として、3本の糸状の検知素子10B,10Y,10R(総称するときは参照符10を用いる)と、検知素子10B,10Y,10Rに取り付けられている重り11B,11Y,11R(総称するときは参照符11を用いる)とを使用する。

【0036】

検知素子10は、回転ベルト1の表面が一定期間摺接することによって切断される材質で形成されている。検知素子10の材質は、切断後に回転ベルト1に巻き込まれても影響がでないように比較的強度の低い材質が好ましい。なお、検知素子10には重り11が取り付けられており、切断後は重り11と共に大部分が収納部6の外部に出ていくので、回転ベルト1に巻き込まれる可能性は低いと考えられる。検知素子10は、プーリー2,3間のベルト部分であって、いわゆる緩み側のベルト部分に近接して配置されている。

【0037】

ここで、緩み側のベルト部分とは、駆動されるプーリー2から回転ベルト1が送り出される側のベルト部分のことである。図1では、プーリー2が矢符R1方向(反時計回り)に回転駆動されるので、上側のベルト部分が緩み側のベルト部分となる。なお、駆動されるプーリー2に回転ベルト1が引き込まれる側のベルト部分、即ち図1では下側のベルト部分は、張り側のベルト部分となる。

【0038】

さらに、検知素子10は、緩み側のベルト部分の概ね中間位置の下方に配置されている。また、検知素子10は、回転ベルト1の走行方向に直交する方向に配置されると共に、回転ベルト1の表面から所定の間隔をあけて配置されている。さらに、検知素子10と回転ベルト1との間隔は、第1検知素子10Bと回転ベルト1との間隔LB、第2検知素子10Yと回転ベルト1との間隔LY、第3検知素子10Rと回転ベルト1との間隔LRの順番で長くなるように設定されている(図3参照)。

【0039】

検知素子10の一端は、収納部6の背面板7に設けられた止め具(例えば糸止め環)に取り付けられており、他端は前面板9の挿通孔12を通って収納部6の外部に引き出されている。

【0040】

重り11は、収納部6の外部に引き出されている検知素子10の他端に取り付けられ、垂下するように配置されている。重り11Bの表面は青色に着色されており、重り11Yの表面は黄色に着色されており、重り11Rの表面は赤色に着色されている。

【0041】

図4は、回転ベルト1の動きを示す概念図である。回転ベルト1を2つのプーリー2,3に巻き掛けたとき、初期状態においても一定の緩みが生じるようにしている。これは、回転ベルト1を強く張り過ぎると、回転ベルト1や各種の機械部品の寿命が短くなり、製造装置5の製造プロセスの安全性も低下するからである。

【0042】

このように緩みがある回転ベルト1を走行させると、図4(a)に示すように、プーリー2,3間のベルト部分にバタつき(振動)が生じることが知られている。この振動は、緩みがないときの回転ベルト1の走行軌跡Lを中心とするものであり、振幅はW1である。したがって、検知素子10は、回転ベルト1の初期状態において、回転ベルト1の表面に接触しないような位置に配置する必要がある。また、振動の振幅は回転ベルト1の中間位置Mが最も大きくなると考えられるので、検知素子10は回転ベルト1の中間位置M付近に配置することが好ましい(図4(c)参照)。

【0043】

そして、回転ベルト1の走行時間が長時間になると、回転ベルト1の緩みが増大する。そのため、図4(b)に示すように、ベルト部分の振動の振幅W2は、初期状態における振幅W1よりも大きくなる。

【0044】

本実施形態では、3つの検知素子10B,10Y,10Rが配置されている。したがって、回転ベルト1の走行時間が長時間になり、回転ベルト1の緩みが増大してプーリー2,3間でのベルト部分の振動の振幅が大きくなると、まず、回転ベルト1に最も近い位置に配置されている第1検知素子10Bに回転ベルト1の表面が摺接するようになる。そして、回転ベルト1の表面が一定期間摺接すると、第1検知素子10Bが切断されて、青色の重り11Bが落下する。

【0045】

その後、ベルト部分の振動の振幅が大きくなると、第2検知素子10Yに回転ベルト1の表面が摺接するようになり、第2検知素子10Yが切断されると、黄色の重り11Yが落下する。またさらに、ベルト部分の振動の振幅が大きくなると、第3検知素子10Rに回転ベルト1の表面が摺接するようになり、第3検知素子10Rが切断されると、赤色の重り11Rが落下する。このように、回転ベルト1の緩みが増大するに従って、青色の重り11B、黄色の重り11Y,赤色の重り11Rが順番に落下していくことになる。

【0046】

以上のように本実施形態によれば、作業者は、重り11が落下していることを認識して、回転ベルト1の緩みが大きくなったことを容易に知ることができる。これによって、従来のように定期的に回転ベルト1を停止させて点検したり、回転ベルト1に近づいて目視で点検したりする必要がなくなり、回転ベルト1の保守点検作業に要する手間や時間を短縮することができるようになる。また、高温になる場所に回転ベルト1が配置されている場合でも、作業者は回転ベルト1に近づくことなく、回転ベルト1の緩みが大きくなったことを容易に知ることができる。例えば、乾燥工程のように熱を発生し、点検が困難な環境で使用する空調設備関連の装置で用いられる回転ベルト1の点検に好適である。

【0047】

また、作業者は3種類の重り11B,11Y,11Rの落下状態を認識することによって、回転ベルト1の緩みがどの程度大きくなっているかを容易に把握することができる。これによって、作業者は、重り11が1つも落下していないときは回転ベルト1の緩みに関してそれほど注意を払う必要がなくなり、点検作業を省くことができる。そして、最初の重り11Bが落下してから回転ベルト1の緩みに関して注意を払うようにすればよく、また重り11が全て落下した後は直ちに回転ベルト1の交換等の保守点検作業を行えばよいので、適切なタイミングで回転ベルト1の保守点検作業を行うことが可能となる。

【0048】

また、3種類の重り11B,11Y,11Rの色彩が異なるので、落下している重り11の色彩を見ることで、回転ベルト1の緩みがどの程度大きくなっているかを容易に把握することができる。

【0049】

上記実施形態では、検知素子10を回転ベルト1の下方に配置したけれども、上方に配置してもよい。また、上記実施形態では、検知素子10を回転ベルト1の走行方向に対して直交する方向に配置したけれども、走行方向に対して斜め方向に配置するようにしてもよい。

【0050】

また、上記実施形態では、複数個の検知素子10を回転ベルト1の走行方向に沿ってずらして配置したけれども、回転ベルト1の表面に対して垂直方向に一列に並べて配置するようにしてもよいことはもちろんである。

【0051】

また、図5に示すように、プーリー2,3が垂直方向に並んで配置されている場合でも、同様に実施することができる。この場合は、検知素子10は、図5に示すように回転ベルト1に対して右側に配置してもよいし、あるいは左側に配置してもよい。さらに、プーリー2,3が斜め方向に並んで配置されている場合でも、同様に実施することができる。

【0052】

また、上記実施形態では、報知手段として重り11を使用したけれども、重り11に代えて又は重り11と共に他の報知手段を使用することができる。例えば、導電性を有する検知素子を使用し、切断前は検知素子に電流を流しておけば、検知素子が切断されると電流が遮断されるので、電流断を検出して発光素子を点灯させたりブザー音を出力させたりするように構成してもよい。また、導電性を有する検知素子に重り11を取り付けて、上記発光素子の点灯やブザー音の出力による報知に、重り11の落下による報知を付加しても良い。

【実施例】

【0053】

以下、実施例を挙げて本発明を更に具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0054】

図6は、本発明の第1実施例を説明するための正面図であり、前面板9の一部を切り欠いて示している。この実施例では、プーリー2,3を、垂直方向に並んで配置した。また、前面板9として、パンチングプレートを用いた。

【0055】

回転ベルト1として、Vベルト(JISコード:3V−310)を2本用いた。モーター4の回転軸4aに取り付けられるプーリー2(JISコード:200−3V−2)は、直径200mmであり、プーリー3(JISコード:224−3V−2)は、直径224mmである。プーリー2,3間のベルト部分の長さLaは、580mmであり、したがって中間位置Mまでの長さLbは、290mmである。

【0056】

なお、プーリー2の回転数は、1600回転/分とし、これによって回転ベルト1の速度は、1112m/分となる。

【0057】

検知素子10として、直径0.15mmのナイロン製の釣り糸を用いた。また、重り11として、直径10mm、長さ30mmのステンレス製の円柱(重さ:約20g)を用いた。

【0058】

プーリー2は、矢符R1方向に回転駆動させるので、図6において左側のベルト部分が緩み側のベルト部分になる。そして、検知素子10を、緩み側のベルト部分の外側(図6において左側)に配置した。

【0059】

第1検知素子10Bは、プーリー2,3間のベルト部分の中間位置Mから、回転ベルト1の表面に垂直方向に間隔をあけて配置した。また、第2及び第3検知素子10Y,10Rは、回転ベルト1の走行方向にずらして配置した。

【0060】

第1検知素子10Bと回転ベルト1との距離LBは、7mmとし、第2検知素子10Yと回転ベルト1の距離LYは、12mmとし、第3検知素子10Rと回転ベルト1との距離LRは、17mmとした。第1検知素子10Bと第2検知素子10Yとの間隔Wa、及び第2検知素子10Yと第3検知素子10Rとの距離Wbは、それぞれ10mmとした。なお、挿通孔12の直径は、5mmとした。また、透明板13は、PVCで作製した。

【0061】

図7及び図8は、本発明の第2実施例を説明するための概略図である。図7は斜視図であり、図8(a)は挿通孔12付近の水平断面図であり、図8(b)は挿通孔12付近の垂直断面図である。また図9は、比較例を説明するための概略図であり、(a)は斜視図であり、(b)は挿通孔12付近の水平断面図である。

【0062】

本実施例の特徴は、回転ベルト1a,1b,1c(総称するときは参照符号1を用いる)の走行方向に交差する方向(本実施例では直交する方向)の一方方向側に配置されて検知素子10の一端が取り付けられる取付部14と、回転ベルト1の走行方向に直交する方向の他方方向側に配置されると共に、検知素子10の他端側が引き出される挿通孔12を有する透明板13とを、接続部材15で接続して一体的に構成したことである。

【0063】

収納部6の前面板9には、矩形の窓9aが形成されている。矩形の透明板13は、窓9aよりも大きく形成され、窓9aを覆う位置に取り付けられる。透明板13の4つの角部には水平方向に延びる長孔13aが形成されており、後述する図9(b)に示すように、ボルト26及びナット27を用いて、透明板13は、前面板9に対して着脱可能に取り付けられる。また、透明板13は、長孔13aを利用して取付位置を水平方向(矢印20方向)に調整することができる。

【0064】

接続部材15は、略コの字状の部材であり、透明板13側に配置される取付部15aと、取付部15aに対して平行に配置される支持部15bと、取付部15aと支持部15bとを連結する連結部15cとで構成される。連結部15cは、取付部15a及び支持部15bに対して直交して配置されると共に、取付部15a及び支持部15bの一端にそれぞれ連結される。なお、回転ベルト1の状態を目視で確認しやすくするという観点から、アクリルなどの透明材料で接続部材15を形成するのが望ましい。

【0065】

支持部15bの上部には、検知素子10を取り付けるための取付部14が設けられている。取付部14は、略C字状の部材であり、検知素子10が結び付けられるなどして取り付けられる。取付部15aは、挿通孔12の下方にボルト16及びナット17によって、透明板13の一方表面(窓9aに対向する表面)に固定される。このとき、挿通孔12と取付部14とが対向するように、接続部材15の位置決めが行われる。

【0066】

また、透明板13の他方表面(接続部材15が固定された表面とは反対側の表面、以下、外側表面という)には、ガイド部材18が固定されている。ガイド部材18は、横断面が扇形の柱状部材であり、扇形の直線部分に相当する2つの矩形状側面18a,18bと、扇形の曲線部分に相当する1つの円弧状側面である案内面18cとを有する。本実施例では、扇形の中心角は90度である。なお、回転ベルト1の状態を目視で確認しやすくするという観点から、アクリルなどの透明材料でガイド部材18を形成するのが望ましい。

【0067】

ガイド部材18は、矩形状側面18aを透明板13の外側表面に接合させることによって固定される。このとき、図8(b)に示すように、案内面18cの一端が挿通孔12における検知素子10の引き出し位置に連なるように固定される。即ち、挿通孔12から引き出された検知素子10が案内面18cに段差なく滑らかに導かれるような位置に固定される。

【0068】

以上のように本実施例によれば、取付部14と透明板13とを一体的に構成したので、透明板13を取り外せば、取付部14も併せて取り外すことができる。したがって、取付部13に対する検知素子10の取付作業が容易になると共に、検知素子10を所定の態様で取り付ける作業が容易になる。所定の態様とは、透明板13を取り付けたときに検地素子10が回転ベルト1の表面に対して平行になるような態様である。

【0069】

例えば、図9に示すように、透明板13と取付部14とを別々に配置する構成の場合は、取付部14を背面板7に固定する必要がある。このとき、透明板13の挿通孔12に対向する位置に取付部14を固定する必要があり、取付部14の位置決め作業が煩雑になり、さらに位置決め作業や固定作業を前面板9の窓9aから行う必要があるので、この点でも作業が煩雑になる。これに対し、本実施例では、予め1つの部品として製作するので、製作が容易になる。

【0070】

また、透明板13と取付部14とを別々に配置した構成の場合、検知素子10の取付作業が煩雑になる。これは、検知素子10の一端を取付部14に取り付けるときは、窓9aから手を差し込んで取付作業を行う必要があるからであり、さらに検知素子10が回転ベルト1の表面に対して平行になるように設置するために、取付部14に対する検知素子10の取付位置や透明板13の取付位置を調整する必要があるからである。これに対し、本実施例では、透明板13と取付部14とを収納部6から取り外した状態で、検知素子10を取付けるので、取付作業が容易になる。

【0071】

ここで、検知素子10を回転ベルト1に対して平行に配置することは、複数本の回転ベルト1を用いる場合に特に重要である。例えば図9(b)に示すように、検知素子10が3本の回転ベルト1a,1b,1cに対して平行に配置されていない状態で検知動作を行わせると、検知不良が発生してしまう。即ち、回転ベルト1と検知素子10との距離にばらつきがあると、検知素子10に近い回転ベルト1aについては、緩みの度合いが他の回転ベルト1b,1cより小さい段階で検知素子10に接触することになり、逆に検知素子10から遠い回転ベルト10cについては、緩みの度合いが他の回転ベルト1a,1bよりも大きくならなければ接触しないことになるからである。これに対し、本実施例では、検知素子10を回転ベルト1に対して容易に平行に配置することができるので、検知不良の発生を防止できる。

【0072】

さらに、一端が取付部14に取り付けられた検知素子10は、他端側が透明板13の挿通孔12から引き出されると共に、他端に重り11が取り付けられた状態で配置される。このとき、挿通孔12から引き出された検知素子10の他端側は、ガイド部材18の案内面18cによって滑らかに案内されるので、挿通孔12の鋭角的なエッジに接触することを防止できる。

【0073】

例えば、図9(a)に示すように、検知素子10が挿通孔12の鋭角的なエッジに接触した状態で検知動作を行わせると、検知不良が発生する場合がある。これは、回転ベルト1が緩んで検知素子10に摺接するようになると、検知素子10が細かく振動するようになるので、検知素子10が挿通孔12のエッジに摺接して切断されてしまう場合があるからである。これに対し、本実施例では、検知動作中に検知素子10が挿通孔12のエッジに摺接して切断されることを回避できるので、検知不良の発生を防止することができる。

【符号の説明】

【0074】

1,1a,1b,1c 回転ベルト

2,3 プーリー

4 モーター

4a 回転軸

5 製造装置

5a 動力入力軸

6 収納部

7 背面板

8 側面板

9 前面板

9a 窓

10 検知素子

10B 第1検知素子

10Y 第2検知素子

10R 第3検知素子

11 重り

11B 青色の重り

11Y 黄色の重り

11R 赤色の重り

12 挿通孔

13 透明板

14 取付部

15 接続部材

15a 取付部

15b 支持部

15c 連結部

18 ガイド部材

18c 案内面

【特許請求の範囲】

【請求項1】

二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、

前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、

前記検知素子が切断されると作動する報知手段とを準備し、

前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、

前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴とする回転ベルトの緩み検知方法。

【請求項2】

二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、

前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、

前記検知素子の一端に接続されると共に、垂下して配置される重りとを準備し、

前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、

前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記重りが落下することを特徴とする回転ベルトの緩み検知方法。

【請求項3】

請求項2に記載の回転ベルトの緩み検知方法において、

複数の前記検知素子を、前記回転ベルトからの距離がそれぞれ異なるように配置すると共に、各検知素子の一端にそれぞれ重りを接続して垂下させることを特徴とする回転ベルトの緩み検知方法。

【請求項4】

請求項3に記載の回転ベルトの緩み検知方法において、

複数の前記重りの表面の色彩がそれぞれ異なることを特徴とする回転ベルトの緩み検知方法。

【請求項5】

二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知装置において、

前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、

前記検知素子が切断されると作動する報知手段とを備え、

前記検知素子は、前記回転ベルトの走行方向に交差する方向に配置されると共に、前記回転ベルトの表面から所定の間隔をあけて配置され、

前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴とする回転ベルトの緩み検知装置。

【請求項6】

請求項5に記載の回転ベルトの緩み検知装置において、

前記回転ベルトの走行方向に交差する方向の一方方向側に配置されて前記検知素子の一端が取り付けられる取付部と、

前記回転ベルトの走行方向に交差する方向の他方方向側に配置されると共に、前記検知素子の他端側が引き出される挿通孔を有する透明板とを備え、

前記取付部と前記透明板とを接続部材で接続して一体的に構成したことを特徴とする回転ベルトの緩み検知装置。

【請求項7】

請求項6に記載の回転ベルトの緩み検知装置において、

前記報知手段は、前記検知素子の他端に取り付けられると共に、垂下して配置される重りであり、

前記挿通孔から引き出された前記検知素子を、前記重りに向かって滑らかに案内する案内面を有するガイド部材を、前記透明板に設けたことを特徴とする回転ベルトの緩み検知装置。

【請求項1】

二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、

前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、

前記検知素子が切断されると作動する報知手段とを準備し、

前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、

前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴とする回転ベルトの緩み検知方法。

【請求項2】

二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知方法において、

前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、

前記検知素子の一端に接続されると共に、垂下して配置される重りとを準備し、

前記検知素子を、前記回転ベルトの走行方向に交差する方向に配置すると共に、前記回転ベルトの表面から所定の間隔をあけて配置し、

前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記重りが落下することを特徴とする回転ベルトの緩み検知方法。

【請求項3】

請求項2に記載の回転ベルトの緩み検知方法において、

複数の前記検知素子を、前記回転ベルトからの距離がそれぞれ異なるように配置すると共に、各検知素子の一端にそれぞれ重りを接続して垂下させることを特徴とする回転ベルトの緩み検知方法。

【請求項4】

請求項3に記載の回転ベルトの緩み検知方法において、

複数の前記重りの表面の色彩がそれぞれ異なることを特徴とする回転ベルトの緩み検知方法。

【請求項5】

二つのプーリーに巻き掛けられている回転ベルトの緩みを検知する回転ベルトの緩み検知装置において、

前記回転ベルトの表面が一定期間摺接することによって切断される糸状の検知素子と、

前記検知素子が切断されると作動する報知手段とを備え、

前記検知素子は、前記回転ベルトの走行方向に交差する方向に配置されると共に、前記回転ベルトの表面から所定の間隔をあけて配置され、

前記回転ベルトの緩みが増大し、緩んだ前記回転ベルトの表面が前記検知素子に摺接し、一定期間摺接した後に前記検知素子が切断されると、前記報知手段が作動することを特徴とする回転ベルトの緩み検知装置。

【請求項6】

請求項5に記載の回転ベルトの緩み検知装置において、

前記回転ベルトの走行方向に交差する方向の一方方向側に配置されて前記検知素子の一端が取り付けられる取付部と、

前記回転ベルトの走行方向に交差する方向の他方方向側に配置されると共に、前記検知素子の他端側が引き出される挿通孔を有する透明板とを備え、

前記取付部と前記透明板とを接続部材で接続して一体的に構成したことを特徴とする回転ベルトの緩み検知装置。

【請求項7】

請求項6に記載の回転ベルトの緩み検知装置において、

前記報知手段は、前記検知素子の他端に取り付けられると共に、垂下して配置される重りであり、

前記挿通孔から引き出された前記検知素子を、前記重りに向かって滑らかに案内する案内面を有するガイド部材を、前記透明板に設けたことを特徴とする回転ベルトの緩み検知装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−39042(P2011−39042A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2010−158713(P2010−158713)

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000004101)日本合成化学工業株式会社 (572)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000004101)日本合成化学工業株式会社 (572)

【Fターム(参考)】

[ Back to top ]