圧縮機のトルク推定装置

【課題】圧縮機のトルク推定手段の切替タイミングの遅延による推定駆動トルクと実際の圧縮機の駆動トルクとの乖離の抑制を図る。

【解決手段】圧縮機駆動トルク推定装置において、冷媒流量を検出する流量検出手段34と、圧縮機2において冷媒吐出方向のみに開弁する逆止弁35と、圧縮機2の駆動トルク挙動と圧縮機2作動開始時からの経過時間との相関関係を定めた推定駆動トルク特性を記憶する記憶部と、記憶部に記憶された推定トルク特性に基づいて推定駆動トルクを推定する第1推定駆動トルク算出手段と、流量検出手段34により推定駆動トルクを推定する第2推定駆動トルク算出手段と、第1推定駆動トルク算出手段から第2推定駆動トルク算出手段に切替える推定駆動トルク切替手段とを備え、推定駆動トルク切替手段は、逆止弁35の開弁圧に相当する物理量に基づいて第1推定駆動トルク算出手段から第2推定駆動トルク算出手段に切替える。

【解決手段】圧縮機駆動トルク推定装置において、冷媒流量を検出する流量検出手段34と、圧縮機2において冷媒吐出方向のみに開弁する逆止弁35と、圧縮機2の駆動トルク挙動と圧縮機2作動開始時からの経過時間との相関関係を定めた推定駆動トルク特性を記憶する記憶部と、記憶部に記憶された推定トルク特性に基づいて推定駆動トルクを推定する第1推定駆動トルク算出手段と、流量検出手段34により推定駆動トルクを推定する第2推定駆動トルク算出手段と、第1推定駆動トルク算出手段から第2推定駆動トルク算出手段に切替える推定駆動トルク切替手段とを備え、推定駆動トルク切替手段は、逆止弁35の開弁圧に相当する物理量に基づいて第1推定駆動トルク算出手段から第2推定駆動トルク算出手段に切替える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮機の駆動トルクを推定するトルク推定装置に関する。

【背景技術】

【0002】

従来、車両用空調装置の圧縮機は、車両エンジンから駆動力を得ている。この種の車両では、一般的に、圧縮機の駆動トルクを推定し、推定駆動トルクに基づいてエンジン出力を制御することで、圧縮機の駆動トルクが変化してもエンジン回転数が変動しないようにしている。このため、圧縮機のトルクを適切に推定することは重要な課題である。

【0003】

こうした背景から、圧縮機の起動初期においては、起動段階トルク推定手段で圧縮機のトルクを推定し、定常時においては、安定段階トルク推定手段で圧縮機のトルクを推定するよう圧縮機の起動後にトルク推定手段を順次切り替えることで、圧縮機の起動後の段階に応じた適切なトルク推定を可能にしているものが知られている(例えば、特許文献1参照)。

【特許文献1】特開2006−272982号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1では、起動時の圧縮機の実際のトルクの上昇に対して、冷凍サイクルの高圧側圧力が、若干遅れて上昇してピークを迎える特性を利用して、高圧側圧力の上昇変化が0以下となった場合に、圧縮機の起動が完了したものとみなし、圧縮機のトルク推定手段の切替を行なっている。しかしながら、圧縮機のトルク推定手段の切替タイミングが、実測値に基づいていないため、切替タイミングの遅延による推定精度の悪化が生ずる。

【0005】

本発明は、上記点に鑑み、圧縮機のトルク推定手段の切替タイミングの遅延による推定駆動トルクと実際の圧縮機の駆動トルクとの乖離を抑制することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明では、車両に搭載された駆動源により駆動される圧縮機(2)によって冷媒が循環される冷凍サイクル(1)を備えたシステムに利用可能な圧縮機駆動トルク推定装置であって、冷凍サイクル(1)内を循環する冷媒流量を検出する流量検出手段(34)と、圧縮機(2)の吐出圧力領域に設けられ、圧縮機(2)の冷媒吐出方向のみに開弁する逆止弁(35)と、圧縮機(2)の駆動トルク挙動と圧縮機(2)作動開始時からの経過時間との相関関係を定めた推定駆動トルク特性を記憶する記憶部と、記憶部に記憶された推定トルク特性に基づいて圧縮機(2)の第1推定駆動トルク(TrkA)を算出する第1推定駆動トルク算出手段(S44)と、流量検出手段(34)により検出される冷媒流量に基づいて圧縮機(2)の第2推定駆動トルク(TrkB)を算出する第2推定駆動トルク算出手段(S45)と、圧縮機(2)の推定駆動トルク(STrk)を第1推定駆動トルク(TrkA)から第2推定駆動トルク(TrkB)に切り替える推定駆動トルク切替手段(S46〜S50)とを備え、推定駆動トルク切替手段(S46〜S50)は、逆止弁(35)の開弁圧に相当する物理量に基づいて圧縮機(2)の推定駆動トルク(STrk)を第1推定駆動トルク(TrkA)から第2推定駆動トルク(TrkB)に切り替えることを特徴とする。

【0007】

これによれば、推定駆動トルク切替手段(S46〜S50)は、逆止弁(35)の開弁圧に相当する物理量に基づいて、第1推定駆動トルク算出手段(S44)で算出される第1推定駆動トルク(TrkA)と第2推定駆動トルク算出手段(S45)で算出される第2推定駆動トルク(TrkB)の切り替えを行うため、切替タイミングが遅延することのない推定駆動トルク(STrk)を算出することができる。その結果、推定駆動トルク(STrk)を、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0008】

さらに、第2推定駆動トルク算出手段(S45)は、実測値である流量検出手段(34)により検出される冷媒流量に基づいた、第2推定駆動トルク(TrkB)を算出することができるため、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機(2)の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0009】

また、逆止弁(35)の開弁圧に相当する物理量は、第2推定駆動トルク算出手段(S45)により算出された第2推定駆動トルク(TrkB)であって、推定駆動トルク切替手段(S46〜S50)は、第2推定駆動トルク(TrkB)が、所定トルクより大きくなったときに、圧縮機(2)の推定駆動トルク(STrk)を第1推定駆動トルク(TrkA)から第2推定駆動トルク(TrkB)に切り替えることで、流量検出手段(34)で検出される冷媒流量により圧縮機(2)が起動完了したか否かを判定することができるため、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機(2)の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0010】

また、所定トルクは、圧縮機吐出側の高圧圧力の増加に応じて増加されること場合、逆止弁(35)の開弁圧は、圧縮機吐出側の高圧圧力の増加に応じて増加するため、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0011】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態について図1〜図4に基づいて説明する。本実施形態は、車両用のアイドル回転数制御装置に本発明を適用したものである。本実施形態の車両は、車両用空調装置の冷媒圧縮機として車両走行用のエンジン11から駆動力を得る圧縮機2を用いており、アイドル回転数制御装置は、後述する圧縮機2の推定駆動トルクSTrkに基づいてエンジン回転数を制御するようになっている。

【0013】

まず、図1は、本実施形態の全体構成の概要を示す全体構成図である。エンジン11は、吸気管(図示せず)を有しており、吸気管内にはスロットル弁(図示せず)が配置されている。スロットル弁は、車両のアクセルペダルの踏み込みに伴う開度に応じて、吸気管内への吸入空気量を調整するものである。そして、周知の如く、エンジン11では、吸入空気量および燃料噴射量によってエンジン回転数(出力)が調整される。

【0014】

吸気管にはバイパス管路(図示せず)が設けられており、バイパス管路にはアイドル調整弁(図示せず)が配置されている。アイドル調整弁は、弁開度に応じてスロットル弁の上流から下流への吸入空気流のバイパス量を変更するもので、この吸入空気流のバイパス量によってエンジンのアイドル回転数が調整される。

【0015】

また、アイドル調整弁は、周知のリニアソレノイドバルブによって構成されており、後述するエンジン制御部100b(エンジンECU)から出力される駆動電圧Viscによって電気的に制御されて、その弁開度が変更されるようになっている。

【0016】

次に、車両用空調装置の一部を構成する冷凍サイクル1は、エンジンルーム内に配置され、圧縮機2を有して構成される。ここで、本発明における冷凍サイクル(1)の冷媒は、R134aを用いている。なお、冷凍サイクル(1)の冷媒は、R134aに限定されずCO2等を用いてもよい。

【0017】

圧縮機2は、冷凍サイクル1において、後述する蒸発器6下流側の冷媒を吸入し、圧縮して吐出するもので、電磁クラッチ9およびベルト機構10を介してエンジン11から駆動力が伝達されて回転駆動される。圧縮機2の概略構成については後述する。

【0018】

圧縮機2の吐出側は、凝縮器3入口側に接続されている。この凝縮器3は、エンジンルーム内にてエンジン11と車両フロントグリル(図示せず)との間に配置されており、圧縮機2から吐出された冷媒と送風ファン(図示せず)により送風された外気とを熱交換させて、冷媒を冷却する放熱器である。

【0019】

凝縮器3の出口側は、気液分離器4の入口側に接続されている。気液分離器4は、凝縮器3で冷却された冷媒を気相冷媒と液相冷媒とに分離するものである。

【0020】

気液分離器4の液相冷媒出口側は、膨張弁5に接続されている。膨張弁5は、気液分離器4で分離された液相冷媒を減圧膨張させるとともに、膨張弁5出口側から流出する冷媒の流量を調整するものである。具体的には、膨張弁5は、圧縮機2と後述する蒸発器6間の冷媒温度を検出する感温筒5aを有しており、圧縮機2に吸入される冷媒の温度と圧力とに基づいて圧縮機吸入側冷媒の過熱度を検出し、この過熱度が予め設定された所定値となるように弁開度を調整している。

【0021】

膨張弁5の下流側は、蒸発器6に接続されている。蒸発器6は、空調ユニットの空調ケース7内に配置されており、膨張弁5にて減圧膨張された冷媒と空調ケース7内に配置された送風ファン12によって送風された送風空気とを熱交換させる熱交換器である。

【0022】

ここで、空調ケース7に設けられた周知の内外気切替箱(図示せず)から吸入された車室内の空気(内気)または車室外の空気(外気)が送風機12により空調ケース7内を車室内へ向かって送風される。この送風空気は、蒸発器6を通過した後に、ヒータユニット(図示せず)を通過して吹出口から車室内に吹き出すようになっている。

【0023】

また、空調ケース7内のうち、蒸発器6の空気吹出直後の部位には、蒸発器6を通過した直後の吹出空気温度を検出するサーミスタからなる蒸発器温度センサ124が設けられている。蒸発器温度センサ124については後述する。さらに、空調ケース7の空気下流端には、図示しない車室内乗員の上半身に空気を吹き出すフェイス吹出口、車室内乗員の足元に空気を吹き出すフット吹出口、フロントガラス内面に空気を吹き出すデフロスタ吹出口が形成され、これらの吹出口を切替開閉する吹出モードドア(図示せず)が備えられている。

【0024】

蒸発器6の下流側は、圧縮機2の後述する吸入口21と接続されており、蒸発後の冷媒は再び圧縮機2に流入する。このように、冷凍サイクル1では、圧縮機2→凝縮器3→気液分離器4→膨張弁5→蒸発器6→圧縮機2の順で冷媒が循環するようになっている。

【0025】

次に、本実施形態の電気制御部100の概要を説明する。電気制御部100は、エアコン制御部100a(エアコンECU)とエンジン制御部100b(エンジンECU)を備えており、それぞれ、CPU、ROMおよびRAM等を含む周知のマイクロコンピュータおよびその周辺回路から構成される。

【0026】

ここで、エアコン制御部100aは、空調用センサ群121〜125からのセンサ検出信号、車室内前部の計器盤付近に配置される空調操作パネル126に設けられた各種空調操作スイッチSWから操作信号に基づいて、車両用空調装置の総合的な制御を行なうものである。また、エアコン制御部100aは、マイクロコンピュータのROM内に空調制御機器9等の制御プログラムを記憶しており、その制御プログラムに基づいて各種演算処理を行う。

【0027】

空調用センサ群としては、具体的には、外気温Tamを検出する外気センサ121、内気温Trを検出する内気センサ122、車室内に入射する日射量Tsを検出する日射センサ123、蒸発器6の空気吹出部に配置されて蒸発器吹出空気温度Teを検出する蒸発器温度センサ124、圧縮機2から吐出される吐出冷媒圧力Pdを検出する高圧圧力センサ125等が設けられる。

【0028】

なお、本実施形態では、高圧圧力センサ125が圧縮機2の吐出冷媒圧力Pdに関連する物理量を検出する吐出側検出手段となり、吐出冷媒圧力Pdが吐出側検出値となる。また、一般的に、この高圧圧力センサ125は、冷凍サイクル1内の圧力異常を検知するために設けられているので、吐出冷媒圧力Pdに関連する物理量を検出するための専用検出手段を新設する必要はない。

【0029】

さらに、本実施形態では、蒸発器温度センサ124が圧縮機2の吸入冷媒圧力Psに関連する物理量を検出する吸入側圧力検出手段となり、蒸発器吹出空気温度Teが吸入側圧力検出値となる。蒸発器吹出空気温度Teは蒸発器6における冷媒蒸発温度と略同等なので、この冷媒蒸発温度によって蒸発器6における冷媒蒸発圧力(すなわち、圧縮機2の吸入冷媒圧力Ps)を決定できるからである。

【0030】

空調操作パネル126に設けられた各種空調操作スイッチSWとして、圧縮機2の作動指令信号を出すエアコンスイッチ、吹出モードを設定する吹出モードスイッチ、空調自動制御状態の指令信号を出すオートスイッチ、車室内温度を設定する温度設定手段をなす温度設定スイッチ等が設けられている。

【0031】

次に、エアコン制御部100aのマイクロコンピュータの出力側には、周辺回路である各種アクチュエータ駆動用の駆動回路(図示せず)を介して、電磁クラッチ9、蒸発器6の送風ファン12等が接続される。そして、これらの各種アクチュエータ9、12の作動がエアコン制御部100aの出力信号により制御される。

【0032】

また、エアコン制御部100aは、車両側のエンジン制御部100bに接続されており、これらの両制御部100a、100bは、相互間で信号を入出力できるようになっている。

【0033】

エンジン制御部100bは、周知のごとく車両エンジン11の運転状況等を検出するエンジン用センサ群127、128からのセンサ検出信号、および後述する圧縮機推定駆動トルクSTrkの制御マップに基づいて、車両エンジン11への燃料噴射量、点火時期等を最適値に制御するものである。エンジン制御部100bは、マイクロコンピュータのROM内に推定駆動トルクSTrkおよびアイドル調整弁等の制御プログラムを記憶しており、その制御プログラムに基づいて各種演算処理を行う。

【0034】

エンジン用センサ群としては、具体的には、エンジン回転数Neを検出するエンジン回転センサ127、車両のアクセルペダルの踏み込みに伴う開度に応じて、吸気管内への吸入空気量を調整するスロットル弁の開度を検出するスロットルセンサ128等が設けられる。

【0035】

次に、本実施形態で用いる圧縮機2についての概略構成を図2に基づいて説明する。図2は、本実施形態の圧縮機2の概略構成を示す概略構成図である。

【0036】

圧縮機2は、蒸発器6下流側の冷媒を吸入する吸入口21と、後述する圧縮室26で圧縮された冷媒を吐出する吐出口22を有するハウジング(図示せず)を備えている。

【0037】

ハウジング内には、吸入口21と圧縮室26とを接続する吸入通路25、および圧縮室26と吐出口22を接続する吐出通路27が設けられている。蒸発器6から吸入された冷媒は、吸入通路25を通過して圧縮室26に流入され、圧縮室26で圧縮された冷媒は、吐出通路27を通過して凝縮器3に流出される。なお、本実施形態の吐出通路27が、本発明の吐出圧力領域に相当している。

【0038】

圧縮室26と吐出口22の間の吐出通路27には、圧縮室26側から順にオイルセパレータ33、流量センサ34、逆止弁35が設けられている。

【0039】

オイルセパレータ33は、圧縮室26から吐出される冷媒からの潤滑油を分離するためのものである。オイルセパレータ33により分離された潤滑油は、オイル循環経路36を介して吸入口21に供給される。

【0040】

オイル循環経路36には、オイルセパレータ33により分離された潤滑油を貯蔵する貯油タンク37が設けられている。貯油タンク37内の潤滑油は、吸入口21と貯油タンク37内の差圧を利用して吸入口21に供給される。そのため、潤滑油は、吸入口21→圧縮室26→オイルセパレータ33→貯油タンク37→吸入口21に順で循環する。

【0041】

オイルセパレータ33の下流側には、流量センサ34が設けられている。一般的に、圧縮機2の吐出容量が大きく冷凍サイクル1を流れる冷媒の流量も大きいほど、冷凍サイクル1内の圧力損失も大きくなる。すなわち、冷凍サイクル1における任意の二点間での圧力損失(差圧)は、冷凍サイクル1内における冷媒の流量と正の相関を示す。本実施形態における流量センサ34が、本発明の流量検出手段に相当している。

【0042】

そのため、二つの圧力監視点P1、P2間の差圧ΔP(t)=PsH−PsLを把握することで、圧縮機2の吐出容量を間接的に検出することができる。そこで、本実施形態における流量センサ34は、二点間での圧力損失(差圧)を後述する差圧検出器34aにより検出することで、冷凍サイクル1における冷媒流量を間接検知する。なお、二つの圧力監視点P1、P2間には、差圧ΔP(t)を発生させるために絞り34bが設けられている。

【0043】

具体的には、圧縮室26と吐出口22とをつなぐ吐出通路27におけるオイルセパレータ33と逆止弁35の間に差圧検出器34aが設けられている。差圧検出器34aは、圧力監視点P1の圧力を検出する第1の圧力センサ(図示せず)と、圧力監視点P2の圧力を検出する第2の圧力センサ(図示せず)と、信号処理回路(図示せず)とから構成されており、電気的な差圧検出手段として機能する。吐出通路27には冷媒流れ方向に所定距離だけ離れた二つの圧力監視点P1、P2が定められ、第1の圧力センサは上流側の圧力監視点P1でのガス圧PsHを、第2の圧力センサは下流側の圧力監視点P2でのガス圧PsLをそれぞれ検出する。信号処理回路は、両センサから入力されるガス圧PsH、PsLの検出信号に基づいて、PsHとPsLとの差圧ΔP(t)に関する新たな信号を生成し、それを制御装置100に出力する。

【0044】

逆止弁35は、吐出通路27における逆止弁35前後の流量センサ34側圧力(逆止弁35上流側圧力)と吐出口22側圧力(逆止弁35下流側圧力)との差が所定圧力差を超えた場合に、弁開度を開放するように構成されている。逆止弁35は、吐出口22に向けて冷媒を流す、逆流防止機構として機能している。すなわち、圧縮機2の運転によって流量センサ34側圧力が十分高い場合には、逆止弁35の弁開度は開放されて冷凍サイクル1の冷媒循環が維持される。他方、圧縮機吐出容量が最小化される等、吐出口22側圧力が低い場合には、逆止弁35の弁開度は閉塞されて冷凍サイクル1の冷媒循環が遮断される。

【0045】

次に、本実施形態において、電気制御部100が実行する制御処理を図3〜4のフローチャートに基づいて説明する。この制御ルーチンは、車両エンジン11のイグニッションスイッチが投入され、電気制御部100にバッテリB(図示しない)から電源供給された状態で、空調操作スイッチSWからの操作信号に応答してスタートする。

【0046】

まず、図3のステップS1では、フラグ、タイマ等の初期化がなされる。フラグとしては後述する圧縮機2の起動直後であるか否かを示す起動判定フラグTflg等があり、ステップS1でTflg=0となる。タイマは、電気制御部100に内蔵されており、本実施形態では、圧縮機2が圧縮を開始した時からの経過時間Tを計測する経過時間計測手段となる。

【0047】

次に、ステップS2にて、空調操作スイッチSWの操作信号および空調用センサ群121〜125およびエンジン用センサ群127、128の検出信号を読み込む。

【0048】

次に、ステップS3にて、空調制御用の各種アクチュエータ(空調制御機器)9、12等の制御状態が決定される。具体的には、電磁クラッチ9に対する制御信号として通電状態とすることが決定され、さらに、目標吹出温度TAOを算出して、このTAOに基づいて送風ファン12の電動モータに印可する制御電圧Vfan等が決定される。

【0049】

なお、目標吹出温度TAOは空調熱負荷変動、車室内温度(内気温)Trおよび空調操作スイッチSWの温度設定スイッチにより設定した設定温度Tsetに基づいて、下記数式F1により算出される。

TAO=Kset×Tset−Kr×Tr−Kam×Tam−Ks×Ts+C…(F1)

ここで、Trは内気センサ122により検出される内気温、Tamは外気センサ121により検出される外気温、Tsは日射センサ123により検出される日射量、Kset、Kr、Kam、Ksは制御ゲインおよびCは補正用の定数である。

【0050】

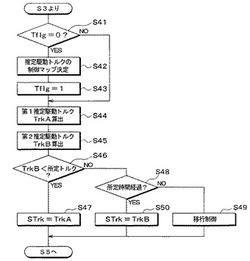

次に、ステップS4にて、圧縮機2の推定駆動トルクSTrkが推定される。ステップS4の詳細は図3のフローチャートにより説明する。まず、ステップS41では圧縮機2の起動直後であるか否かの判定がなされる。具体的には、起動判定フラグTflg=0であれば起動直後であると判定されステップS42へ進み、Tflg=0でなければ起動直後ではないと判定されてステップS44へ進む。

【0051】

ステップS42では、ステップS2で読み込まれた吐出側検出値である吐出冷媒圧力Pdおよび吸入側圧力検出値である蒸発器吹出空気温度Teに基づいて、第1推定駆動トルクTrkAを経過時間Tの増加に伴って漸増させる増加度合ΔTrkを決定する。具体的には、高低圧比Pd/Psに基づいて、予めマイクロコンピュータ100に記憶された制御マップを参照して決定する。

【0052】

なお、本実施形態では、高低圧比Pd/Psの増加に伴って、増加度合ΔTrkが小さくなるようなマップになっている。従って、ステップS42によって、経過時間Tを変数とする第1推定駆動トルク用の制御マップが決定されることになる。

【0053】

次に、ステップS43で、Tflg=1としてステップS44へ進む。次に、ステップS44では、上記の第1推定駆動トルク用制御マップに基づいて第1推定駆動トルクTrkAが算出される。

【0054】

次に、ステップS45で、ステップS2で読み込まれた吐出側検出値である吐出冷媒圧力Pd、吸入側圧力検出値である蒸発器吹出空気温度Te、流量センサ34で検出される冷媒流量Qd、エンジン回転数センサで検出されるエンジン回転数Neに基づいて、第2推定駆動トルクTrkBが算出される。具体的には、TrkBは下記数式F2、3により算出される。

L=[(n/n−1)×Pd×Qd×{1−(Pd/Ps)(1−n/n)}]/ηad…(F2)

TrkB=(60/2πNc)×L…(F3)

数式F2は、一般的に圧縮機2の消費動力Lを算出するために用いられる式であり、nは断熱指数、Psは冷凍サイクル1が通常運転をしている場合の低圧側圧力の代表値、Qdは圧縮機吐出側の気相状態の冷媒流量である。また、Ncは圧縮機回転数、ηadは圧縮機2の圧縮効率である。ここで、NcはステップS2で読み込んだエンジン回転数Neにプーリー比を乗ずることで算出できる。

【0055】

よって、ステップS45では、数式F2より圧縮機消費動力Lを算出して、数式F3から第2推定駆動トルクTrkBを算出するようになっている。このように、第2推定駆動トルクTrkBは、流量センサ34で検出される冷媒流量Qd等の変化によって決定される値となる。

【0056】

従って、本実施形態では、ステップS41〜44が吐出側検出値Pdおよび吸入側検出値Psに基づいて、圧縮機2の第1推定駆動トルクTrkAを算出する第1推定駆動トルク算出手段となり、ステップS45が流量センサ34で検出される冷媒流量に基づいて、圧縮機2の第2推定駆動トルクTrkBを算出する第2推定駆動トルク算出手段となる。

【0057】

次に、ステップS46では、TrkB<所定トルクであれば、ステップS47へ進み、推定駆動トルクSTrk=TrkAとし、TrkB<所定トルクでなければ、ステップS48へ進む。ここで、所定トルクは、圧縮機2の吐出側に設けられた逆止弁35の開弁圧に相当するトルクであって、流量センサ34に検出された冷媒流量の実測値から求められた値である。なお、所定トルクは、予め電気制御部100のROM等に記憶されている。

【0058】

ステップS48で、第2推定駆動トルクTrkBが所定トルク以上となった直後であるか否かの判定がなされる。具体的には、第2推定駆動トルクTrkBが所定トルク以上となった時からの経過時間が所定時間を経過したか否かを判定する。所定時間を経過していない場合は、ステップS49に進み、所定時間を経過している場合はステップS50に進む。

【0059】

ステップS49では、第1推定駆動トルクTrkAから第2推定駆動トルクTrkBへといきなり切り替えると推定駆動トルクSTrkが急激に変動することになるため、移行制御を行なう。移行制御は、所定時間以内に第1推定駆動トルクTrkAから第2推定駆動トルクTrkBへと緩やかに近づけるように制御する。

【0060】

一方、ステップS50では、ステップS49の移行制御終了後、推定駆動トルクSTrk=TrkBとする。ステップS46〜ステップS50で推定駆動トルクSTrkを決定し、図2のステップS5へ進む。

【0061】

従って、本実施形態では、ステップS46〜S50における第1推定駆動トルクTrkAから第2推定駆動トルクTrkBへの切替は、逆止弁35が開放された時点、すなわち実際に圧縮機の起動が完了した時点で第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替える。

【0062】

以上のように、本実施形態では、圧縮機2の吐出側に設けられた逆止弁35が開放された時点で第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替わるため、切替タイミングの遅延による実際の圧縮機駆動トルクの推定精度の悪化は生じない。また、第2推定駆動トルクTrkBは、実測値である流量センサ34により検出される冷媒流量に基づいて算出されるため、さらに推定駆動トルクSTrkの精度を向上させることができる。

【0063】

つまり、本実施形態では、圧縮機2の圧縮開始直後の過渡状態であっても、実際の駆動トルクとの乖離が抑制された精度の高い推定駆動トルクSTrkに基づいてアイドル回転数制御を行っているので、アイドル回転数の安定性を大幅に向上させることができる。

【0064】

(他の実施形態)

上記実施形態では、第1推定駆動トルクの制御マップとして吐出冷媒圧力Pdと吸入冷媒圧力Psに基づいた推定駆動トルクの制御マップを用いたが、これに限定されるものではない。例えば、単位時間当たりの推定駆動トルクSTrkの制御マップまたは、圧縮機2の動力に基づいた推定駆動トルクの制御マップを用いてもよい。なお、上記実施形態においては、吐出冷媒圧力Pdにより圧縮機駆動トルク挙動が大きく影響を受けるため、吐出冷媒圧力Pdのみに基づいた制御マップ、吐出冷媒圧力Pdと吸入冷媒圧力Psの圧力差に基づいた制御マップ等を用いてもよい。

【0065】

また、上記実施形態では、第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替える際の判定に用いた所定トルクを、予め電気制御部100のROM等に記憶しているが、これに限定されるものではない。逆止弁35は、吐出口22側圧力(逆止弁35下流側圧力)が高圧の場合には、その開弁圧が高くなるため、吐出口22側圧力に応じて所定トルクを増大させるようにしてもよい。

【0066】

また、上記実施形態では、第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替える際の判定に用いた所定トルクを、流量センサ34から検出された冷媒流量の実測値から算出されているが、これに限定されるものではない。例えば、所定トルクではなく、流量センサ34で検出される冷媒流量が所定流量を超えたか否かを判定に用いてもよい。さらに、逆止弁35の開度を直接検出するようにして、逆止弁35の開度が実際に開放されたか否かを判定に用いてもよい。

【0067】

また、上記各実施形態では、吸入側圧力検出値として、蒸発器吹出空気温度Teに基づいて算出したが、吸入側圧力検出値はこれに限定されない。例えば、蒸発器6の熱交換フィンの温度に基づいて吸入側圧力検出値を算出してもよい。さらに、吸入側圧力検出手段として圧縮機2の吸入冷媒圧力Psを検出する低圧圧力センサを採用し、低圧圧力センサによって検出された吸入冷媒圧力Psを吸入側圧力検出値として採用してもよい。また、吸入冷媒圧力Psは、膨張弁7出口側から圧縮機2の吸入側へ至る冷媒通路内の低圧側冷媒圧力を検出した値であってもよい。

【0068】

本発明の適用は、アイドル回転数制御装置に限定されるものではなく、特許請求の範囲に記載された発明の趣旨に合致するものであれば、上述の実施形態に限定されず、種々な用途に適用できる。

【0069】

例えば、定置型エンジンを駆動源とする圧縮機2を有する定置型暖房機や冷房機にも適用できる。また、電動モータを駆動源とする可変容量圧縮機2を有するシステムにおいて、電動モータの回転数を一定にするために、推定駆動トルクSTrkに基づいてモータへ供給される電力量を制御する場合にも適用できる。

【図面の簡単な説明】

【0070】

【図1】実施形態に係るアイドル回転数制御装置の全体構成図である。

【図2】実施形態に係る圧縮機の概略構成図である。

【図3】実施形態に係るアイドル回転数制御装置の制御を示すフローチャートである。

【図4】実施形態に係るアイドル回転数制御装置の制御の要部を示すフローチャートである。

【符号の説明】

【0071】

1…冷凍サイクル、2…圧縮機、6…蒸発器、25…吸入通路、26…圧縮室、27…吐出通路、34…流量センサ、35…逆止弁、100…電気制御部、100a…エアコン制御部、100b…エンジン制御部、124…蒸発器温度センサ、125…高圧圧力センサ。

【技術分野】

【0001】

本発明は、圧縮機の駆動トルクを推定するトルク推定装置に関する。

【背景技術】

【0002】

従来、車両用空調装置の圧縮機は、車両エンジンから駆動力を得ている。この種の車両では、一般的に、圧縮機の駆動トルクを推定し、推定駆動トルクに基づいてエンジン出力を制御することで、圧縮機の駆動トルクが変化してもエンジン回転数が変動しないようにしている。このため、圧縮機のトルクを適切に推定することは重要な課題である。

【0003】

こうした背景から、圧縮機の起動初期においては、起動段階トルク推定手段で圧縮機のトルクを推定し、定常時においては、安定段階トルク推定手段で圧縮機のトルクを推定するよう圧縮機の起動後にトルク推定手段を順次切り替えることで、圧縮機の起動後の段階に応じた適切なトルク推定を可能にしているものが知られている(例えば、特許文献1参照)。

【特許文献1】特開2006−272982号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1では、起動時の圧縮機の実際のトルクの上昇に対して、冷凍サイクルの高圧側圧力が、若干遅れて上昇してピークを迎える特性を利用して、高圧側圧力の上昇変化が0以下となった場合に、圧縮機の起動が完了したものとみなし、圧縮機のトルク推定手段の切替を行なっている。しかしながら、圧縮機のトルク推定手段の切替タイミングが、実測値に基づいていないため、切替タイミングの遅延による推定精度の悪化が生ずる。

【0005】

本発明は、上記点に鑑み、圧縮機のトルク推定手段の切替タイミングの遅延による推定駆動トルクと実際の圧縮機の駆動トルクとの乖離を抑制することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明では、車両に搭載された駆動源により駆動される圧縮機(2)によって冷媒が循環される冷凍サイクル(1)を備えたシステムに利用可能な圧縮機駆動トルク推定装置であって、冷凍サイクル(1)内を循環する冷媒流量を検出する流量検出手段(34)と、圧縮機(2)の吐出圧力領域に設けられ、圧縮機(2)の冷媒吐出方向のみに開弁する逆止弁(35)と、圧縮機(2)の駆動トルク挙動と圧縮機(2)作動開始時からの経過時間との相関関係を定めた推定駆動トルク特性を記憶する記憶部と、記憶部に記憶された推定トルク特性に基づいて圧縮機(2)の第1推定駆動トルク(TrkA)を算出する第1推定駆動トルク算出手段(S44)と、流量検出手段(34)により検出される冷媒流量に基づいて圧縮機(2)の第2推定駆動トルク(TrkB)を算出する第2推定駆動トルク算出手段(S45)と、圧縮機(2)の推定駆動トルク(STrk)を第1推定駆動トルク(TrkA)から第2推定駆動トルク(TrkB)に切り替える推定駆動トルク切替手段(S46〜S50)とを備え、推定駆動トルク切替手段(S46〜S50)は、逆止弁(35)の開弁圧に相当する物理量に基づいて圧縮機(2)の推定駆動トルク(STrk)を第1推定駆動トルク(TrkA)から第2推定駆動トルク(TrkB)に切り替えることを特徴とする。

【0007】

これによれば、推定駆動トルク切替手段(S46〜S50)は、逆止弁(35)の開弁圧に相当する物理量に基づいて、第1推定駆動トルク算出手段(S44)で算出される第1推定駆動トルク(TrkA)と第2推定駆動トルク算出手段(S45)で算出される第2推定駆動トルク(TrkB)の切り替えを行うため、切替タイミングが遅延することのない推定駆動トルク(STrk)を算出することができる。その結果、推定駆動トルク(STrk)を、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0008】

さらに、第2推定駆動トルク算出手段(S45)は、実測値である流量検出手段(34)により検出される冷媒流量に基づいた、第2推定駆動トルク(TrkB)を算出することができるため、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機(2)の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0009】

また、逆止弁(35)の開弁圧に相当する物理量は、第2推定駆動トルク算出手段(S45)により算出された第2推定駆動トルク(TrkB)であって、推定駆動トルク切替手段(S46〜S50)は、第2推定駆動トルク(TrkB)が、所定トルクより大きくなったときに、圧縮機(2)の推定駆動トルク(STrk)を第1推定駆動トルク(TrkA)から第2推定駆動トルク(TrkB)に切り替えることで、流量検出手段(34)で検出される冷媒流量により圧縮機(2)が起動完了したか否かを判定することができるため、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機(2)の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0010】

また、所定トルクは、圧縮機吐出側の高圧圧力の増加に応じて増加されること場合、逆止弁(35)の開弁圧は、圧縮機吐出側の高圧圧力の増加に応じて増加するため、圧縮機(2)の圧縮開始直後の過渡状態における実際の圧縮機の駆動トルクとの乖離が抑制された精度の高い推定値とすることができる。

【0011】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態について図1〜図4に基づいて説明する。本実施形態は、車両用のアイドル回転数制御装置に本発明を適用したものである。本実施形態の車両は、車両用空調装置の冷媒圧縮機として車両走行用のエンジン11から駆動力を得る圧縮機2を用いており、アイドル回転数制御装置は、後述する圧縮機2の推定駆動トルクSTrkに基づいてエンジン回転数を制御するようになっている。

【0013】

まず、図1は、本実施形態の全体構成の概要を示す全体構成図である。エンジン11は、吸気管(図示せず)を有しており、吸気管内にはスロットル弁(図示せず)が配置されている。スロットル弁は、車両のアクセルペダルの踏み込みに伴う開度に応じて、吸気管内への吸入空気量を調整するものである。そして、周知の如く、エンジン11では、吸入空気量および燃料噴射量によってエンジン回転数(出力)が調整される。

【0014】

吸気管にはバイパス管路(図示せず)が設けられており、バイパス管路にはアイドル調整弁(図示せず)が配置されている。アイドル調整弁は、弁開度に応じてスロットル弁の上流から下流への吸入空気流のバイパス量を変更するもので、この吸入空気流のバイパス量によってエンジンのアイドル回転数が調整される。

【0015】

また、アイドル調整弁は、周知のリニアソレノイドバルブによって構成されており、後述するエンジン制御部100b(エンジンECU)から出力される駆動電圧Viscによって電気的に制御されて、その弁開度が変更されるようになっている。

【0016】

次に、車両用空調装置の一部を構成する冷凍サイクル1は、エンジンルーム内に配置され、圧縮機2を有して構成される。ここで、本発明における冷凍サイクル(1)の冷媒は、R134aを用いている。なお、冷凍サイクル(1)の冷媒は、R134aに限定されずCO2等を用いてもよい。

【0017】

圧縮機2は、冷凍サイクル1において、後述する蒸発器6下流側の冷媒を吸入し、圧縮して吐出するもので、電磁クラッチ9およびベルト機構10を介してエンジン11から駆動力が伝達されて回転駆動される。圧縮機2の概略構成については後述する。

【0018】

圧縮機2の吐出側は、凝縮器3入口側に接続されている。この凝縮器3は、エンジンルーム内にてエンジン11と車両フロントグリル(図示せず)との間に配置されており、圧縮機2から吐出された冷媒と送風ファン(図示せず)により送風された外気とを熱交換させて、冷媒を冷却する放熱器である。

【0019】

凝縮器3の出口側は、気液分離器4の入口側に接続されている。気液分離器4は、凝縮器3で冷却された冷媒を気相冷媒と液相冷媒とに分離するものである。

【0020】

気液分離器4の液相冷媒出口側は、膨張弁5に接続されている。膨張弁5は、気液分離器4で分離された液相冷媒を減圧膨張させるとともに、膨張弁5出口側から流出する冷媒の流量を調整するものである。具体的には、膨張弁5は、圧縮機2と後述する蒸発器6間の冷媒温度を検出する感温筒5aを有しており、圧縮機2に吸入される冷媒の温度と圧力とに基づいて圧縮機吸入側冷媒の過熱度を検出し、この過熱度が予め設定された所定値となるように弁開度を調整している。

【0021】

膨張弁5の下流側は、蒸発器6に接続されている。蒸発器6は、空調ユニットの空調ケース7内に配置されており、膨張弁5にて減圧膨張された冷媒と空調ケース7内に配置された送風ファン12によって送風された送風空気とを熱交換させる熱交換器である。

【0022】

ここで、空調ケース7に設けられた周知の内外気切替箱(図示せず)から吸入された車室内の空気(内気)または車室外の空気(外気)が送風機12により空調ケース7内を車室内へ向かって送風される。この送風空気は、蒸発器6を通過した後に、ヒータユニット(図示せず)を通過して吹出口から車室内に吹き出すようになっている。

【0023】

また、空調ケース7内のうち、蒸発器6の空気吹出直後の部位には、蒸発器6を通過した直後の吹出空気温度を検出するサーミスタからなる蒸発器温度センサ124が設けられている。蒸発器温度センサ124については後述する。さらに、空調ケース7の空気下流端には、図示しない車室内乗員の上半身に空気を吹き出すフェイス吹出口、車室内乗員の足元に空気を吹き出すフット吹出口、フロントガラス内面に空気を吹き出すデフロスタ吹出口が形成され、これらの吹出口を切替開閉する吹出モードドア(図示せず)が備えられている。

【0024】

蒸発器6の下流側は、圧縮機2の後述する吸入口21と接続されており、蒸発後の冷媒は再び圧縮機2に流入する。このように、冷凍サイクル1では、圧縮機2→凝縮器3→気液分離器4→膨張弁5→蒸発器6→圧縮機2の順で冷媒が循環するようになっている。

【0025】

次に、本実施形態の電気制御部100の概要を説明する。電気制御部100は、エアコン制御部100a(エアコンECU)とエンジン制御部100b(エンジンECU)を備えており、それぞれ、CPU、ROMおよびRAM等を含む周知のマイクロコンピュータおよびその周辺回路から構成される。

【0026】

ここで、エアコン制御部100aは、空調用センサ群121〜125からのセンサ検出信号、車室内前部の計器盤付近に配置される空調操作パネル126に設けられた各種空調操作スイッチSWから操作信号に基づいて、車両用空調装置の総合的な制御を行なうものである。また、エアコン制御部100aは、マイクロコンピュータのROM内に空調制御機器9等の制御プログラムを記憶しており、その制御プログラムに基づいて各種演算処理を行う。

【0027】

空調用センサ群としては、具体的には、外気温Tamを検出する外気センサ121、内気温Trを検出する内気センサ122、車室内に入射する日射量Tsを検出する日射センサ123、蒸発器6の空気吹出部に配置されて蒸発器吹出空気温度Teを検出する蒸発器温度センサ124、圧縮機2から吐出される吐出冷媒圧力Pdを検出する高圧圧力センサ125等が設けられる。

【0028】

なお、本実施形態では、高圧圧力センサ125が圧縮機2の吐出冷媒圧力Pdに関連する物理量を検出する吐出側検出手段となり、吐出冷媒圧力Pdが吐出側検出値となる。また、一般的に、この高圧圧力センサ125は、冷凍サイクル1内の圧力異常を検知するために設けられているので、吐出冷媒圧力Pdに関連する物理量を検出するための専用検出手段を新設する必要はない。

【0029】

さらに、本実施形態では、蒸発器温度センサ124が圧縮機2の吸入冷媒圧力Psに関連する物理量を検出する吸入側圧力検出手段となり、蒸発器吹出空気温度Teが吸入側圧力検出値となる。蒸発器吹出空気温度Teは蒸発器6における冷媒蒸発温度と略同等なので、この冷媒蒸発温度によって蒸発器6における冷媒蒸発圧力(すなわち、圧縮機2の吸入冷媒圧力Ps)を決定できるからである。

【0030】

空調操作パネル126に設けられた各種空調操作スイッチSWとして、圧縮機2の作動指令信号を出すエアコンスイッチ、吹出モードを設定する吹出モードスイッチ、空調自動制御状態の指令信号を出すオートスイッチ、車室内温度を設定する温度設定手段をなす温度設定スイッチ等が設けられている。

【0031】

次に、エアコン制御部100aのマイクロコンピュータの出力側には、周辺回路である各種アクチュエータ駆動用の駆動回路(図示せず)を介して、電磁クラッチ9、蒸発器6の送風ファン12等が接続される。そして、これらの各種アクチュエータ9、12の作動がエアコン制御部100aの出力信号により制御される。

【0032】

また、エアコン制御部100aは、車両側のエンジン制御部100bに接続されており、これらの両制御部100a、100bは、相互間で信号を入出力できるようになっている。

【0033】

エンジン制御部100bは、周知のごとく車両エンジン11の運転状況等を検出するエンジン用センサ群127、128からのセンサ検出信号、および後述する圧縮機推定駆動トルクSTrkの制御マップに基づいて、車両エンジン11への燃料噴射量、点火時期等を最適値に制御するものである。エンジン制御部100bは、マイクロコンピュータのROM内に推定駆動トルクSTrkおよびアイドル調整弁等の制御プログラムを記憶しており、その制御プログラムに基づいて各種演算処理を行う。

【0034】

エンジン用センサ群としては、具体的には、エンジン回転数Neを検出するエンジン回転センサ127、車両のアクセルペダルの踏み込みに伴う開度に応じて、吸気管内への吸入空気量を調整するスロットル弁の開度を検出するスロットルセンサ128等が設けられる。

【0035】

次に、本実施形態で用いる圧縮機2についての概略構成を図2に基づいて説明する。図2は、本実施形態の圧縮機2の概略構成を示す概略構成図である。

【0036】

圧縮機2は、蒸発器6下流側の冷媒を吸入する吸入口21と、後述する圧縮室26で圧縮された冷媒を吐出する吐出口22を有するハウジング(図示せず)を備えている。

【0037】

ハウジング内には、吸入口21と圧縮室26とを接続する吸入通路25、および圧縮室26と吐出口22を接続する吐出通路27が設けられている。蒸発器6から吸入された冷媒は、吸入通路25を通過して圧縮室26に流入され、圧縮室26で圧縮された冷媒は、吐出通路27を通過して凝縮器3に流出される。なお、本実施形態の吐出通路27が、本発明の吐出圧力領域に相当している。

【0038】

圧縮室26と吐出口22の間の吐出通路27には、圧縮室26側から順にオイルセパレータ33、流量センサ34、逆止弁35が設けられている。

【0039】

オイルセパレータ33は、圧縮室26から吐出される冷媒からの潤滑油を分離するためのものである。オイルセパレータ33により分離された潤滑油は、オイル循環経路36を介して吸入口21に供給される。

【0040】

オイル循環経路36には、オイルセパレータ33により分離された潤滑油を貯蔵する貯油タンク37が設けられている。貯油タンク37内の潤滑油は、吸入口21と貯油タンク37内の差圧を利用して吸入口21に供給される。そのため、潤滑油は、吸入口21→圧縮室26→オイルセパレータ33→貯油タンク37→吸入口21に順で循環する。

【0041】

オイルセパレータ33の下流側には、流量センサ34が設けられている。一般的に、圧縮機2の吐出容量が大きく冷凍サイクル1を流れる冷媒の流量も大きいほど、冷凍サイクル1内の圧力損失も大きくなる。すなわち、冷凍サイクル1における任意の二点間での圧力損失(差圧)は、冷凍サイクル1内における冷媒の流量と正の相関を示す。本実施形態における流量センサ34が、本発明の流量検出手段に相当している。

【0042】

そのため、二つの圧力監視点P1、P2間の差圧ΔP(t)=PsH−PsLを把握することで、圧縮機2の吐出容量を間接的に検出することができる。そこで、本実施形態における流量センサ34は、二点間での圧力損失(差圧)を後述する差圧検出器34aにより検出することで、冷凍サイクル1における冷媒流量を間接検知する。なお、二つの圧力監視点P1、P2間には、差圧ΔP(t)を発生させるために絞り34bが設けられている。

【0043】

具体的には、圧縮室26と吐出口22とをつなぐ吐出通路27におけるオイルセパレータ33と逆止弁35の間に差圧検出器34aが設けられている。差圧検出器34aは、圧力監視点P1の圧力を検出する第1の圧力センサ(図示せず)と、圧力監視点P2の圧力を検出する第2の圧力センサ(図示せず)と、信号処理回路(図示せず)とから構成されており、電気的な差圧検出手段として機能する。吐出通路27には冷媒流れ方向に所定距離だけ離れた二つの圧力監視点P1、P2が定められ、第1の圧力センサは上流側の圧力監視点P1でのガス圧PsHを、第2の圧力センサは下流側の圧力監視点P2でのガス圧PsLをそれぞれ検出する。信号処理回路は、両センサから入力されるガス圧PsH、PsLの検出信号に基づいて、PsHとPsLとの差圧ΔP(t)に関する新たな信号を生成し、それを制御装置100に出力する。

【0044】

逆止弁35は、吐出通路27における逆止弁35前後の流量センサ34側圧力(逆止弁35上流側圧力)と吐出口22側圧力(逆止弁35下流側圧力)との差が所定圧力差を超えた場合に、弁開度を開放するように構成されている。逆止弁35は、吐出口22に向けて冷媒を流す、逆流防止機構として機能している。すなわち、圧縮機2の運転によって流量センサ34側圧力が十分高い場合には、逆止弁35の弁開度は開放されて冷凍サイクル1の冷媒循環が維持される。他方、圧縮機吐出容量が最小化される等、吐出口22側圧力が低い場合には、逆止弁35の弁開度は閉塞されて冷凍サイクル1の冷媒循環が遮断される。

【0045】

次に、本実施形態において、電気制御部100が実行する制御処理を図3〜4のフローチャートに基づいて説明する。この制御ルーチンは、車両エンジン11のイグニッションスイッチが投入され、電気制御部100にバッテリB(図示しない)から電源供給された状態で、空調操作スイッチSWからの操作信号に応答してスタートする。

【0046】

まず、図3のステップS1では、フラグ、タイマ等の初期化がなされる。フラグとしては後述する圧縮機2の起動直後であるか否かを示す起動判定フラグTflg等があり、ステップS1でTflg=0となる。タイマは、電気制御部100に内蔵されており、本実施形態では、圧縮機2が圧縮を開始した時からの経過時間Tを計測する経過時間計測手段となる。

【0047】

次に、ステップS2にて、空調操作スイッチSWの操作信号および空調用センサ群121〜125およびエンジン用センサ群127、128の検出信号を読み込む。

【0048】

次に、ステップS3にて、空調制御用の各種アクチュエータ(空調制御機器)9、12等の制御状態が決定される。具体的には、電磁クラッチ9に対する制御信号として通電状態とすることが決定され、さらに、目標吹出温度TAOを算出して、このTAOに基づいて送風ファン12の電動モータに印可する制御電圧Vfan等が決定される。

【0049】

なお、目標吹出温度TAOは空調熱負荷変動、車室内温度(内気温)Trおよび空調操作スイッチSWの温度設定スイッチにより設定した設定温度Tsetに基づいて、下記数式F1により算出される。

TAO=Kset×Tset−Kr×Tr−Kam×Tam−Ks×Ts+C…(F1)

ここで、Trは内気センサ122により検出される内気温、Tamは外気センサ121により検出される外気温、Tsは日射センサ123により検出される日射量、Kset、Kr、Kam、Ksは制御ゲインおよびCは補正用の定数である。

【0050】

次に、ステップS4にて、圧縮機2の推定駆動トルクSTrkが推定される。ステップS4の詳細は図3のフローチャートにより説明する。まず、ステップS41では圧縮機2の起動直後であるか否かの判定がなされる。具体的には、起動判定フラグTflg=0であれば起動直後であると判定されステップS42へ進み、Tflg=0でなければ起動直後ではないと判定されてステップS44へ進む。

【0051】

ステップS42では、ステップS2で読み込まれた吐出側検出値である吐出冷媒圧力Pdおよび吸入側圧力検出値である蒸発器吹出空気温度Teに基づいて、第1推定駆動トルクTrkAを経過時間Tの増加に伴って漸増させる増加度合ΔTrkを決定する。具体的には、高低圧比Pd/Psに基づいて、予めマイクロコンピュータ100に記憶された制御マップを参照して決定する。

【0052】

なお、本実施形態では、高低圧比Pd/Psの増加に伴って、増加度合ΔTrkが小さくなるようなマップになっている。従って、ステップS42によって、経過時間Tを変数とする第1推定駆動トルク用の制御マップが決定されることになる。

【0053】

次に、ステップS43で、Tflg=1としてステップS44へ進む。次に、ステップS44では、上記の第1推定駆動トルク用制御マップに基づいて第1推定駆動トルクTrkAが算出される。

【0054】

次に、ステップS45で、ステップS2で読み込まれた吐出側検出値である吐出冷媒圧力Pd、吸入側圧力検出値である蒸発器吹出空気温度Te、流量センサ34で検出される冷媒流量Qd、エンジン回転数センサで検出されるエンジン回転数Neに基づいて、第2推定駆動トルクTrkBが算出される。具体的には、TrkBは下記数式F2、3により算出される。

L=[(n/n−1)×Pd×Qd×{1−(Pd/Ps)(1−n/n)}]/ηad…(F2)

TrkB=(60/2πNc)×L…(F3)

数式F2は、一般的に圧縮機2の消費動力Lを算出するために用いられる式であり、nは断熱指数、Psは冷凍サイクル1が通常運転をしている場合の低圧側圧力の代表値、Qdは圧縮機吐出側の気相状態の冷媒流量である。また、Ncは圧縮機回転数、ηadは圧縮機2の圧縮効率である。ここで、NcはステップS2で読み込んだエンジン回転数Neにプーリー比を乗ずることで算出できる。

【0055】

よって、ステップS45では、数式F2より圧縮機消費動力Lを算出して、数式F3から第2推定駆動トルクTrkBを算出するようになっている。このように、第2推定駆動トルクTrkBは、流量センサ34で検出される冷媒流量Qd等の変化によって決定される値となる。

【0056】

従って、本実施形態では、ステップS41〜44が吐出側検出値Pdおよび吸入側検出値Psに基づいて、圧縮機2の第1推定駆動トルクTrkAを算出する第1推定駆動トルク算出手段となり、ステップS45が流量センサ34で検出される冷媒流量に基づいて、圧縮機2の第2推定駆動トルクTrkBを算出する第2推定駆動トルク算出手段となる。

【0057】

次に、ステップS46では、TrkB<所定トルクであれば、ステップS47へ進み、推定駆動トルクSTrk=TrkAとし、TrkB<所定トルクでなければ、ステップS48へ進む。ここで、所定トルクは、圧縮機2の吐出側に設けられた逆止弁35の開弁圧に相当するトルクであって、流量センサ34に検出された冷媒流量の実測値から求められた値である。なお、所定トルクは、予め電気制御部100のROM等に記憶されている。

【0058】

ステップS48で、第2推定駆動トルクTrkBが所定トルク以上となった直後であるか否かの判定がなされる。具体的には、第2推定駆動トルクTrkBが所定トルク以上となった時からの経過時間が所定時間を経過したか否かを判定する。所定時間を経過していない場合は、ステップS49に進み、所定時間を経過している場合はステップS50に進む。

【0059】

ステップS49では、第1推定駆動トルクTrkAから第2推定駆動トルクTrkBへといきなり切り替えると推定駆動トルクSTrkが急激に変動することになるため、移行制御を行なう。移行制御は、所定時間以内に第1推定駆動トルクTrkAから第2推定駆動トルクTrkBへと緩やかに近づけるように制御する。

【0060】

一方、ステップS50では、ステップS49の移行制御終了後、推定駆動トルクSTrk=TrkBとする。ステップS46〜ステップS50で推定駆動トルクSTrkを決定し、図2のステップS5へ進む。

【0061】

従って、本実施形態では、ステップS46〜S50における第1推定駆動トルクTrkAから第2推定駆動トルクTrkBへの切替は、逆止弁35が開放された時点、すなわち実際に圧縮機の起動が完了した時点で第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替える。

【0062】

以上のように、本実施形態では、圧縮機2の吐出側に設けられた逆止弁35が開放された時点で第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替わるため、切替タイミングの遅延による実際の圧縮機駆動トルクの推定精度の悪化は生じない。また、第2推定駆動トルクTrkBは、実測値である流量センサ34により検出される冷媒流量に基づいて算出されるため、さらに推定駆動トルクSTrkの精度を向上させることができる。

【0063】

つまり、本実施形態では、圧縮機2の圧縮開始直後の過渡状態であっても、実際の駆動トルクとの乖離が抑制された精度の高い推定駆動トルクSTrkに基づいてアイドル回転数制御を行っているので、アイドル回転数の安定性を大幅に向上させることができる。

【0064】

(他の実施形態)

上記実施形態では、第1推定駆動トルクの制御マップとして吐出冷媒圧力Pdと吸入冷媒圧力Psに基づいた推定駆動トルクの制御マップを用いたが、これに限定されるものではない。例えば、単位時間当たりの推定駆動トルクSTrkの制御マップまたは、圧縮機2の動力に基づいた推定駆動トルクの制御マップを用いてもよい。なお、上記実施形態においては、吐出冷媒圧力Pdにより圧縮機駆動トルク挙動が大きく影響を受けるため、吐出冷媒圧力Pdのみに基づいた制御マップ、吐出冷媒圧力Pdと吸入冷媒圧力Psの圧力差に基づいた制御マップ等を用いてもよい。

【0065】

また、上記実施形態では、第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替える際の判定に用いた所定トルクを、予め電気制御部100のROM等に記憶しているが、これに限定されるものではない。逆止弁35は、吐出口22側圧力(逆止弁35下流側圧力)が高圧の場合には、その開弁圧が高くなるため、吐出口22側圧力に応じて所定トルクを増大させるようにしてもよい。

【0066】

また、上記実施形態では、第1推定駆動トルクTrkAから第2推定駆動トルクTrkBに切り替える際の判定に用いた所定トルクを、流量センサ34から検出された冷媒流量の実測値から算出されているが、これに限定されるものではない。例えば、所定トルクではなく、流量センサ34で検出される冷媒流量が所定流量を超えたか否かを判定に用いてもよい。さらに、逆止弁35の開度を直接検出するようにして、逆止弁35の開度が実際に開放されたか否かを判定に用いてもよい。

【0067】

また、上記各実施形態では、吸入側圧力検出値として、蒸発器吹出空気温度Teに基づいて算出したが、吸入側圧力検出値はこれに限定されない。例えば、蒸発器6の熱交換フィンの温度に基づいて吸入側圧力検出値を算出してもよい。さらに、吸入側圧力検出手段として圧縮機2の吸入冷媒圧力Psを検出する低圧圧力センサを採用し、低圧圧力センサによって検出された吸入冷媒圧力Psを吸入側圧力検出値として採用してもよい。また、吸入冷媒圧力Psは、膨張弁7出口側から圧縮機2の吸入側へ至る冷媒通路内の低圧側冷媒圧力を検出した値であってもよい。

【0068】

本発明の適用は、アイドル回転数制御装置に限定されるものではなく、特許請求の範囲に記載された発明の趣旨に合致するものであれば、上述の実施形態に限定されず、種々な用途に適用できる。

【0069】

例えば、定置型エンジンを駆動源とする圧縮機2を有する定置型暖房機や冷房機にも適用できる。また、電動モータを駆動源とする可変容量圧縮機2を有するシステムにおいて、電動モータの回転数を一定にするために、推定駆動トルクSTrkに基づいてモータへ供給される電力量を制御する場合にも適用できる。

【図面の簡単な説明】

【0070】

【図1】実施形態に係るアイドル回転数制御装置の全体構成図である。

【図2】実施形態に係る圧縮機の概略構成図である。

【図3】実施形態に係るアイドル回転数制御装置の制御を示すフローチャートである。

【図4】実施形態に係るアイドル回転数制御装置の制御の要部を示すフローチャートである。

【符号の説明】

【0071】

1…冷凍サイクル、2…圧縮機、6…蒸発器、25…吸入通路、26…圧縮室、27…吐出通路、34…流量センサ、35…逆止弁、100…電気制御部、100a…エアコン制御部、100b…エンジン制御部、124…蒸発器温度センサ、125…高圧圧力センサ。

【特許請求の範囲】

【請求項1】

車両に搭載された駆動源により駆動される圧縮機(2)によって冷媒が循環される冷凍サイクル(1)を備えたシステムに利用可能な圧縮機駆動トルク推定装置であって、

前記冷凍サイクル(1)内を循環する冷媒流量を検出する流量検出手段(34)と、

前記圧縮機(2)の吐出圧力領域(27)に設けられ、前記圧縮機(2)の冷媒吐出方向のみに開弁する逆止弁(35)と、

前記圧縮機(2)の駆動トルク挙動と前記圧縮機作動開始時からの経過時間との相関関係を定めた推定駆動トルク特性を記憶する記憶部と、

前記記憶部に記憶された前記推定トルク特性に基づいて前記圧縮機(2)の第1推定駆動トルク(TrkA)を算出する第1推定駆動トルク算出手段(S44)と、

前記流量検出手段(34)により検出される冷媒流量に基づいて前記圧縮機(2)の第2推定駆動トルク(TrkB)を算出する第2推定駆動トルク算出手段(S45)と、

前記圧縮機(2)の推定駆動トルク(STrk)を前記第1推定駆動トルク(TrkA)から前記第2推定駆動トルク(TrkB)に切り替える推定駆動トルク切替手段(S46〜S50)とを備え、

前記推定駆動トルク切替手段(S46〜S50)は、前記逆止弁(35)の開弁圧に相当する物理量に基づいて、前記圧縮機(2)の推定駆動トルク(STrk)を前記第1推定駆動トルク(TrkA)から前記第2推定駆動トルク(TrkB)に切り替えることを特徴とする圧縮機駆動トルク推定装置。

【請求項2】

前記逆止弁(35)の開弁圧に相当する物理量は、前記第2推定駆動トルク算出手段(S45)により算出された前記第2推定駆動トルク(TrkB)であって、

前記推定駆動トルク切替手段(S46〜S50)は、前記第2推定駆動トルク(TrkB)が、所定トルクより大きくなったときに、前記圧縮機(2)の推定駆動トルク(STrk)を前記第1推定駆動トルク(TrkA)から前記第2推定駆動トルク(TrkB)に切り替えることを特徴とする請求項1に記載の圧縮機駆動トルク推定装置。

【請求項3】

前記所定トルクは、圧縮機吐出側の高圧圧力の増加に応じて増加されることを特徴とする請求項2に記載の圧縮機駆動トルク推定装置。

【請求項1】

車両に搭載された駆動源により駆動される圧縮機(2)によって冷媒が循環される冷凍サイクル(1)を備えたシステムに利用可能な圧縮機駆動トルク推定装置であって、

前記冷凍サイクル(1)内を循環する冷媒流量を検出する流量検出手段(34)と、

前記圧縮機(2)の吐出圧力領域(27)に設けられ、前記圧縮機(2)の冷媒吐出方向のみに開弁する逆止弁(35)と、

前記圧縮機(2)の駆動トルク挙動と前記圧縮機作動開始時からの経過時間との相関関係を定めた推定駆動トルク特性を記憶する記憶部と、

前記記憶部に記憶された前記推定トルク特性に基づいて前記圧縮機(2)の第1推定駆動トルク(TrkA)を算出する第1推定駆動トルク算出手段(S44)と、

前記流量検出手段(34)により検出される冷媒流量に基づいて前記圧縮機(2)の第2推定駆動トルク(TrkB)を算出する第2推定駆動トルク算出手段(S45)と、

前記圧縮機(2)の推定駆動トルク(STrk)を前記第1推定駆動トルク(TrkA)から前記第2推定駆動トルク(TrkB)に切り替える推定駆動トルク切替手段(S46〜S50)とを備え、

前記推定駆動トルク切替手段(S46〜S50)は、前記逆止弁(35)の開弁圧に相当する物理量に基づいて、前記圧縮機(2)の推定駆動トルク(STrk)を前記第1推定駆動トルク(TrkA)から前記第2推定駆動トルク(TrkB)に切り替えることを特徴とする圧縮機駆動トルク推定装置。

【請求項2】

前記逆止弁(35)の開弁圧に相当する物理量は、前記第2推定駆動トルク算出手段(S45)により算出された前記第2推定駆動トルク(TrkB)であって、

前記推定駆動トルク切替手段(S46〜S50)は、前記第2推定駆動トルク(TrkB)が、所定トルクより大きくなったときに、前記圧縮機(2)の推定駆動トルク(STrk)を前記第1推定駆動トルク(TrkA)から前記第2推定駆動トルク(TrkB)に切り替えることを特徴とする請求項1に記載の圧縮機駆動トルク推定装置。

【請求項3】

前記所定トルクは、圧縮機吐出側の高圧圧力の増加に応じて増加されることを特徴とする請求項2に記載の圧縮機駆動トルク推定装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−286045(P2008−286045A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−130223(P2007−130223)

【出願日】平成19年5月16日(2007.5.16)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月16日(2007.5.16)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]