地盤改良工法試験の供試体の作製方法

【課題】土壌の採取箇所(以下「原位置」という)での試料土の性状を適切に推定し、この性状に基づいて現場改良土の性質を室内で再現することを可能とする。

【解決手段】目的地盤の原位置から試料土を採取し、試験室内で原位置での試料土の性状を推測する予備段階と、試験室内で試料土に、セメントなどの土壌改良用材料を加えて改良土とするとともに、この改良土の性状が上記原位置での試料土の性状に近くなるように調整して、改良土から所定の強度の供試体が得られるように各材料の配合を設定する段階と、設定された分量の各材料を混合して改良土とし、さらに養生する段階とを含む。

【解決手段】目的地盤の原位置から試料土を採取し、試験室内で原位置での試料土の性状を推測する予備段階と、試験室内で試料土に、セメントなどの土壌改良用材料を加えて改良土とするとともに、この改良土の性状が上記原位置での試料土の性状に近くなるように調整して、改良土から所定の強度の供試体が得られるように各材料の配合を設定する段階と、設定された分量の各材料を混合して改良土とし、さらに養生する段階とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地盤改良試験法試験の供試体の作製方法に関する。

【背景技術】

【0002】

従来、地盤改良工法の一つとしてセメントスラリーを用いた深層混合処理工法が行われている。この深層混合処理工法を実施するに当たっては、工事後の改良土が所定の強度となるようにセメント量を決定する必要がある。セメント量を決定するにあたって工事対象である地層から採取された土壌を、セメントと混合して供試体を作製して、強度実験をすることが行われている。供試体作りは、試験室内において、同一サイズの複数の成形用型枠に現場の土壌とセメントとを混合比を変えて混合攪拌して成形用型枠内に混入し、養生して行う。その実験結果から、強度とセメントの混合比率とを関係を求め、さらに所要強度から必要とするセメント混合比率を求めることができる。

ところが砂質系地盤について上記の方法で供試体を作製してセメント量を決定すると、同一量のセメントを添加したときであっても、室内で土壌及びセメントを混合して得た改良土壌(以下室内改良土という)の強度qulと、現場で土壌及びセメントを混合して得た改良土壌(以下現場改良土という)のqufとでは後者が著しく大であることが判った。quf/qulが2〜5に達する例も報告されている(非特許文献1)。

このような現象が生ずる理由としては、室内改良土が現場改良土の性状を十分に反映していないことが考えられる。砂質土は粒子同士がくっついていないか、ゆるくくっついている状態なので、原位置の状態のままで取り出すことが困難なのである。これに対する具体的な原因及び対処方法は次の通りである。

第1は、改良土に対する圧力の相違である。地表から一定深さにある現場改良土にあっては、硬化する前の土壌とセメントスラリーとが混合した状態で土かぶり圧によって圧密され、周囲に排水される。ところが室内では土圧が作用しないためにほぼ無負荷状態で硬化が進行する。従って室内改良土の強度は小さくなる。

そこで、土と安定剤とを混合した安定処理土を成形用型枠に入れて供試体を作製し、この供試体を適当に圧力を加えながら養生する方法が提案されている(特許文献1)。

第2は、ブリージング現象の影響である。水セメント比が30%以上であるセメントスラリーでは、水とセメント粒子とが分離するブリージングを生ずる。セメントスラリーによる深層混合処理工法では水セメント比が60〜100%のセメントスラリーを利用するのでブリージングを免れない。しかし現地改良土が硬化する過程では改良対象領域から分離した水は、本願図2に点線で示す如く周囲の地層へ排水される。従って改良対象領域内でセメントの含有量が不均一になるようなことは起こりにくい。他方、室内改良土が硬化する過程では、排水機構がなく、水は成形用型枠内に溜まった状態となるため、セメントの品質が不均一となり、強度が低下する。室内改良土の強度が現場改良土の強度より低いと、試験で算出されるセメントの配合割合が本来必要な値より大きくなり、セメントが無駄に消費されてしまうので不経済である。

そこで、供試体の作製において、成形用型枠内で土壌とセメントスラリーの混合物に上載荷重を加圧すること、この加圧前及び加圧中に混合物から浮き水(ブリージング水)を取り除くこととを組み合わせた方法が提案されている(特許文献2)。

【特許文献1】特開平5−157670号

【特許文献2】特開2000−009616号

【特許文献3】特開平06−230016

【特許文献4】特開平09−003867

【非特許文献1】“セメント系改良材により改良された砂地盤の土質性状” 第28回土質工学研究発表会 2559〜2562頁 塩澤 1993

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1の方法は、加圧して現場の状態に近づけるようにしたという点で評価できるが、ブリージングの問題についての配慮を欠いている。

これに対して特許文献2の方法は、加圧と浮き水の除去とを含んでいるので、現場の改良土の性状をよりリアルに再現できるものとして期待される。

しかしながら、現場改良土が硬化するときの状況だけを再現しても、セメントスラリーを混合する前の現場での土壌の性状が把握できていないと、硬化後の有り様を現場の状況に近づけることができない。そうした土壌の性状として問題になるのは、含水比又は湿潤密度である。一般に地層中の土壌を採取するときには単に採取箇所から土壌を掘り出すのであるが、地中の所定深さと、実験室とでは、同じ土壌であっても置かれている環境が異なるので、性状にも相違を生じる。

例えば多重回転式サンプラーなどで土壌を採取したときには(特許文献3参照)、応力の解放や水分の損失などが問題となる。

これに対して、精度よくサンプリングを行うには、凍結サンプリングで現場の土壌を採取し、含水比又は湿潤密度を得ることも考えられるが(特許文献4参照)、採取コストが高くなり、現実的ではない。

本発明は、土壌の採取箇所(以下「原位置」という)での試料土の性状を適切に推定し、この性状に基づいて現場改良土の性質を室内で再現することを可能とする、地盤改良工法試験の供試体の作製方法を提案することを目的とする。

【課題を解決するための手段】

【0004】

第1の手段は、地盤改良工法試験の供試体の作製方法であり、

目的地盤の原位置から試料土を採取し、試験室内で原位置での試料土の性状を推定する予備段階と、

試験室内で、推定した原位置での性状に土壌を近づけるために密度と成分とを調整して、試料土に、セメントなどの土壌改良用材料を加えて改良土とし、この改良土から所定強度の供試体が得られるように各材料の配合を設定する、供試体の設計段階と、

設定された分量の各材料を混合して改良土とし、さらにこの改良土を成形用型枠内で養生する、供試体の成形段階と、

養生期間後に成形用型枠内から供試体を取り出す、供試体の脱型段階とからなり、

予備段階では試料土の性状を含水比又は湿潤密度として、試験室内での試料土の性状を原位置での性状に近づけるように試料土に外力を加え、その後に生じた浮き水を除去して、浮き水除去後の試料土の含水比又は湿潤密度を原位置での試料土の含水比又は湿潤密度とすることを特徴としている。

【0005】

本手段では、予備段階として原位置での土壌の性状(含水比又は湿潤密度)を推定し、その性状を室内改良土に反映することを提案している。この点に関して、従来では、採取してきた土壌の実験室内の性状を原位置での性状とみなすか、あるいは何らかの既存の工事例のデータを頼りに現場の土壌に当て嵌めて推定を行う程度のことしか考えられていなかった。しかし前者の方法では、現場の原位置と実験室内とでは圧力など諸々の環境が異なるため、明らかに適当ではない。後者の方法でも、仮に近似した地理的条件の既知のデータを利用するとしてもどの程度現場の土壌の性状を再現できているか判らないし、そもそも近似したデータが入手できるとは限らない。そこで本発明では、採取土壌を用いて実験的に原位置の性状を推定することにしている。

現場の地層から採取した試料土は圧力の解放により少なくとも密度が低下している。従って土壌の性状を推定するために、試料土にその密度を向上させる形態で外力を作用させることが合理的である。具体的には、後述の如く上載荷重をかけて圧密することが最もよいが、打撃力を加えてもよい。

【0006】

供試体の設計段階では、供試体の材料(土粒子成分、セメント成分、水分、及び必要により混和剤)の配合を設定する。このとき現場での土壌とセメントスラリーとの混合物の現場での性状を再現するために、現場改良土の成分と現場改良土が置かれている環境の再現を行うことが考えられる。環境の再現のために加圧による圧密、打撃または振動、静置という3つの方法が提案されているが、これらについては後述する。試料土とセメントスラリーとの混合物を圧密するなどして、浮き水を捨てることで、原位置での改良土から周囲地盤への排水現象が再現される。こうすることで供試体の材料の配合が決定される。成形段階の混合は、ソイルミキサーなどの混合装置内で行えばよい。

【0007】

「土壌改良用材料」とは、セメント、セメントスラリー、混和剤などをいう。

第2の手段は、第1の手段を有し、かつ

予備段階では、上記外力として、試料土に原位置での土かぶり圧に相当する荷重をかけることで試料土を圧密させている。

【0008】

本手段では、現場の土壌の性状を推定するために外力を加える方法の態様の一つとして土かぶり圧を加えることを提案している。土かぶり圧の有無は、土層の原位置と実験室との環境の相違のうち一番大きなものであるので、これを補正することで推定の精度を高めることができる。

第3の手段は、第1の手段を有し、かつ

予備段階では、上記外力として、試料土に打撃力又は振動力を加えることで試料土を締め固めることを特徴としている。

【0009】

本手段では、現場の土壌の性状を推定するために外力を加える方法の態様の一つとして、試料土に打撃又は振動を加えることを提案している。土かぶり圧を加重する方法に替わる簡易な方法である。

第4の手段は、第1の手段を有し、かつ

予備段階では、上記外力を加える代わりに、試料土を一定時間静置させ、試料土自体の重量によりその密度が増大するようにしたことを特徴としている。

本手段では、現場の土壌の性状を推定するために外力を加える方法よりもさらに簡便な方法として試料土を静置することを提案している。

第5の手段は、第1の手段又は第2の手段を有し、かつ

供試体の設計段階では、次の(1)、(2)、(3)のうちのいずれかの手段によって原位置での性状に近い改良土を再現することを特徴としている。

(1)改良土に原位置での土かぶり圧に相当する荷重をかけること

(3)改良土に打撃又は振動を加えて締め固めること

(2)改良土を一定時間静置させ、改良土自体の重量により圧密させること

本手段では、供試体の設計段階で改良土の状態を再現する方法として、上の(1)〜(3)を提案している。表1に示すように予備段階で圧密をした後に、(1)〜(3)の処置を施したところ、室内改良土の強度qulと現場改良土の強度qufとの割合(100×qul/quf)は、従来の方法では47であるところ、(1)では113、(2)では70、(3)では74とそれぞれ著しい改善が見られた。最も誤差が小さいのは(1)であるが、室内改良土の強度qulが現場改良土の強度qufより低く、かつ最もqufに近いのは(3)である。従って強度の余裕を考慮すると(3)も有用である。

【0010】

第6の手段は、第1の手段を有し、かつ

供試体の成形段階において、増粘剤を添加することで、所定の配分量の水分の全部を供試体に取り込むようにしたことを特徴としている。

【0011】

供試体の成形段階では、成形型枠内に試料土とセメントスラリーとの混合物を充填して気泡を除去するが、このときにブリージングを生じさせないことが重要である。ブリージングを生ずると水分の流出により材料の配分が変化し、現場改良土の性状を十分再現できないからである。しかしながら、本段階では次の理由でブリージングを生じ得る。第1に、室内改良土の水分量を決定した方法(静的な載荷など)とは異なる充填作業(振動や打撃など)を行うことでセメント成分からの水の分離を促進する可能性がある。第2に、材料の配合設定の段階で設定する配合の水セメント比は、100%を超えることが多く、通常のモルタルの水セメント比50〜60%よりも大きな値となる。したがって、通常のモルタルと同じような気泡の除去作業を行うと、ブリージングが生じ易い。そこで本手段では、ブリージングを抑制するために増粘剤を添加することを提案している。尚、本明細書において、「増粘剤」とは、ブリージングを生じさせないように、増粘性、流動性、減水性およびそれ等を組み合わせた機能を有する混和剤をいうものとする。増粘剤を添加するにあたっては、その成分を変えた複数種類の増粘剤を、先の段階で決定した配合の材料に添加して浮き水が生じないものを選択することができる。

【0012】

なお、増粘剤を添加するときには、脱気処理を行うことが必須ではないが、望ましい。何故ならば、土壌とセメントスラリーとの混合物中の水の粘性が大きくなると、セメントの混合の際に気泡を生じやすくなる。そして気泡が残ると改良土の強度が低下するからである。脱気処理は比較的大きな気泡(エントラップエア)を除去するために有効である。脱気処理を行うときには、混合物を密閉容器内に入れ、この容器内を負圧化した状態で混合物をかき混ぜればよい。これらについてはさらに後述する。

【発明の効果】

【0013】

第1の手段に係る発明によれば、外力を加えるから単に静置する場合に比べて供試体の密度が高まり、原位置での性状に近い供試体が得られる。

第2の手段に係る発明によれば、試料土に原位置での土かぶり圧に相当する荷重をかけるから、精度よく原位置での試料土の性状を推定することができる。

第3の手段に係る発明によれば、試料土に打撃又は振動を加えるだけであるから、簡単な実験装置で原位置での試料土の性状を推定することができる。

第4の手段に係る発明によれば、試料土を静置するだけなので、試料土に外力を加える方法よりも簡易に原位置での試料土の性状を推定することができる。

第5の手段に係る発明によれば、供試体の設計段階において(1)〜(3)の態様のうち、

(1)改良土に原位置での土かぶり圧に相当する荷重をかけることとしたときには、現場の改良土に遜色ない強度の供試体が得られ、

(2)改良土を一定時間静置させ、改良土自体の重量により圧密させることとしたときには、簡単な手順で供試体が得られ、

(3)改良土に打撃又は振動を加えて締め固めることとしたときには、(1)に比べて若干強度が劣るものの、安全設計上の余裕度を含めると信頼性の高い供試体が得られる。

第6の手段に係る発明によれば、増粘剤を用いたからブリージングを抑制して設計通りの供試体を製作できる。

【発明を実施するための最良の形態】

【0014】

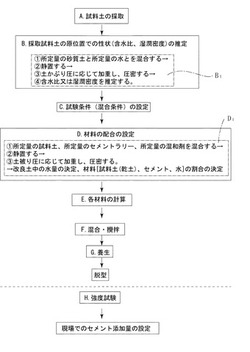

図1から図12は、本発明の第1の実施形態に係る地盤改良工法試験の供試体の作製方法の説明図である。

【0015】

図1は、本発明の供試体を作製し、この供試体を用いて現場改良土を再現するまでの手順を示している。具体的な数値を用いた説明は後述の実施例で行うものとし、ここでは手順の概略のみを説明する。これら手順のうち最後の強度試験・配合条件の決定の行程は、本発明の供試体作製方法の構成要件ではないが、供試体の作製→強度試験→セメント(添加)量の決定は通常一連の作業として実施されるために説明の都合上まとめて解説する。なお、同図中、一点鎖線で囲われた手順は、本実施形態に固有の手順である。

(A)試料土の採取

まず現場地盤の、地表から深さhのところにある場所(原位置)Aから(図2参照)、所要数の供試体を作製するのに必要な量の砂質土を、試料土Sのサンプルとして、サンプラーなどで採取する。地盤は、乾土(土粒子)と間隙水とからなる。

(B)採取試料土の原位置での性状の推定

上記試料土は原位置と環境が異なる試験室に移動することで含水比などが変化し、特に水分の一部を喪失している。試料土の元の性状を再現するためには、失われた水分を補填する必要がある。ここでは試料土Sを乾土とみなして、供試体一個分、例えば300g程度の試料土Sと、当該量の試料土が失った間隙水と同量以上の補填水Wとを容器2内に入れる(図3参照)。現場の土壌が細粒分(75μm以下)の少ない砂の場合、その含水比は20〜30%程度なので、これより高い含水比となるように加える水の量を調整する。そしてこれらを混ぜた後静置する。そして図4に示すように、これを、原位置の深度hでの土かぶり圧に相当する荷重を加えることで、再圧密する。圧密後、図5のように土壌の上に浮き水が生ずるので、この浮き水を除去した試料から含水比または湿潤密度を得る。より詳細な手順は実施例の欄で述べることにする。このように土かぶり圧をかけて圧密させるこの方法をB1と呼ぶ。これに替わる手順を後述する。

【0016】

ここで土かぶり圧をかけるための実験装置について、図4を用いて簡単に説明する。この装置は、上面開口で有底直筒形の容器2と、この容器の開口面に対応する形状を有した多孔シート4と、この多孔シートの上に載荷するための載荷板6とで構成されている。載荷板には多数の通水孔8が縦設されている。後述の実験例では孔径1mmのものを使用している。

(C)試験条件(混合条件)の設定

試験条件として、セメントの種類、セメント添加量、水セメント比などを設定する。これらの項目は、従来法と同じである。さらに本発明を実施するためには、土かぶり圧相当の鉛直圧力が必要である。

(D)材料の配合の設定

原地盤の物理性状(含水比、或いは湿潤密度)を推定した上で、図6の如く容器2内に適量の試料土Sと、この試料土が喪失した間隙水と同量の補填水Wと、所望量の水セメント比の所定量のセメントスラリーCとを入れる。なお、図6では説明の都合上からセメントスラリーCと補填用の水Wとを分けているが、実際の実施態様では両者を一緒にして加えればよい。そしてこれらを容器内で混合し、静置する。この室内改良土を図7の如く土被り圧に応じた荷重Pで圧密した後、浮き水を除去し、改良土の質量から砂分、セメント分、水分を設定する。実験に用いる水は脱気水であることが望ましい。このように土かぶり圧をかけて圧密させるこの方法をD1と呼ぶ。なお、これに替わる手順を後述する。

(E)各材料の計量

上記(D)行程で設定した配合で所定量の各材料を計量する。

(F)混合・撹拌

(E)で計量し、再現された現場の土壌(試料土+補填水)と、セメントスラリー又はセメント粉体とを混合比を変えて図8のソイルミキサー10内に入れ、攪拌羽根12などでかき回して混合する。この混合物をソイルミキサー内からスプーン16などで取り出し、適数の成形用型枠16内に流し込む。なお、この段階では増粘剤を添加することが望ましいが、このことについては、後の実施形態でまとめて説明する。

(G)養生・脱型

十分な強度を得られるだけのあいだ養生を行う。しかるのち、成形された供試体を成形用型枠から取り出す。ここまでが供試体の作製方法である。

(H)強度試験・配合条件の設定

上記の手順で土壌とセメントとの比率の異なる複数の供試体を作製し、これらの供試体について強度試験を行う。通常は一軸圧縮試験を行えばよい。そうして縦軸に破壊強度を、横軸に土壌・セメントの比率をとったグラフを作製する。このグラフを用いて、所要の強度を実現するためのセメント量を決定すればよい。なお、希望の強度の供試体を決定した後に、現場でセメントスラリーに加えるべき水分の量は、図6において加えた水分の総量のうち現場の土壌の再現のために加えた補填水wの量を除いた量である。現場では補填水に相当する間隙水がもともと存在しているからである。

【0017】

上記の手順が本発明において最も推奨される方法である。現場土の性状を推定して、材料を配合することで現場改良土の再現性が高まる。

【0018】

次に本発明の他の実施形態として、B、Dの行程での代替手順を説明する。まずB1の代替手順として次のものを説明する。

【0019】

B2.容器に、サンプラーで採取した試料土(砂質土)の所定量と所定量の水(飽和以上の水量を入れ、これらを撹拌した後静置し、その後浮き水を除去する。この浮き水を除去した試料土の含水比、湿潤密度を原位置の含水比、湿潤密度とする。なお、用いる水は脱気水を用いることが望ましい。

【0020】

B3.容器にサンプラーで採取した試料土(砂質土)の所定量と所定量の水(飽和以上の水量)を入れ、振動や衝撃を加えながら砂粒子の沈降(締め固め)による密度増加をはかった上で静置し、その後浮き水を除去する。この浮き水を除去した試料土の含水比、湿潤密度を原位置の含水比、湿潤密度とする。Dに比較して締め固めにより含水比は減少し、密度は増大する。なお、用いる水は脱気水を用いることが望ましい。

B1法は簡便であると同時に原位置の土かぶり圧も考慮した方法であることから最も推奨される方法である。B1法に代わる便法として、提案法によるB2、B3法を用いても良い。B2法は最も簡便な方法であるが、土かぶり圧を無視している。但し、設計上は安全側であることから採用することも可能)。B3法は、土かぶり圧の影響を振動による密度増に置き換えたものである。図11はB1〜B3の方法による測定例である。この例では、図に示すように、各方法による含水比は、大きい順にB2>B1>B3である。なお、B3法は、振動・打撃などを加えすぎると締め固め過ぎとなって密度を過大に評価する危険性があり、また振動・打撃などが足りないと締め固め不足となって密度を過小に評価する危険性がある。従って複数の供試体に対して同程度の振動・打撃操作を加えるものとする。

【0021】

次にD行程(材料の配合の設定)のD1の代替手順として次のものを挙げる。

【0022】

D2.原地盤の物理性状(含水比、湿潤密度)を推定した上で、容器に所定量の試料土、所定の水セメント比の所定量のセメントスラリー、場合によって所定量の混和剤(材)を入れ、これらを混合し、静置する。2〜6時間後、浮き水を除去した後の改良土の質量から砂分、セメント分、水分がわかる。用いる水は脱気水を用いることが望ましい。

【0023】

D3.原地盤の物理性状(含水比、湿潤密度)を推定した上で、容器に所定量の試料土、所定の水セメント比の所定量のセメントスラリー、場合によって所定量の混和剤(材)を入れ、これらを混合した後、容器を軽く振動または衝撃を加えること(締め固め)により密度増加をはかった上で静置する。2〜6時間後、浮き水を除去した後の改良土の質量から砂分、セメント分、水分がわかる。用いる水は脱気水を用いることが望ましい。

【0024】

これらD2、D3は前述のD1に替わる簡便な方法である。D2法は原位置の土かぶり圧を再現していないが、この方法による室内改良土の強度は土かぶり圧を考慮した方法による室内改良土の強度よりも低くなるので、セメントを増量することになり、設計上安全側であることで採用することも可能である。D3法は土かぶり圧の影響を振動などによる密度増に置き換えたものである。図12はD1〜D3の方法による測定例である。これらD1からD3の各方法の効果について対比実験を行ったので、その結果を以下に示す。

[実験例1]従来法と本法による室内強度と現場強度の比較実験

従来法と本法とで作製した室内改良土供試体と、ボーリングコアによる現場改良土供試体の強度比較実験を行った。配合条件における、セメント添加量、W/Cは同一である。強度は材齢28日における一軸圧縮強度試験にて求めた。現場改良土の強度を100とした強度比較の結果を表1に示す。結果をみると、本法による室内改良土の強度は、従来法による室内改良土の強度よりも現場改良土の強度に近い値となっており、本法にて室内配合試験を行うことで、現地改良土の強度を的確に予測できるといえる。

【0025】

【表1】

次に前述の(B)、(D)、(F)の手順の実施例を具体的な数値をあげて示す。

[行程Bの実施例](飽和砂の簡易圧密試験)

前述の容器2として、直径88mm,高さ110mmのアクリル容器を用意し、さらにこの容器に入れる試料土と補填する水とを用意する。

【0026】

ここで、用いた試料土の湿潤質量をmt(g)、乾土の質量をms(g)、用いる土中の水の質量をmw(g)とする。水は普通は不飽和状態である。これらの量は次の関係にある。

[数式1]ms+mw=mt

また用いた試料土の含水比をw(%)、設定した含水比w1(%)とする。用いた土の含水比が不飽和レベルであるので、ここでは飽和以上と思われる含水比を設定する。設定した含水比により原位置での土壌の性状(含水比、湿潤密度)の推定値が違ってくることは殆どない。また用いる試料土に追加する水の質量をΔmw(g)とする。これらの数値の関係は次の通りである。

[数式2](mw/ms)=(w/100)

[数式3](mw+Δmw)/ms=(w1/100)

ここで容器の容量から見て乾土の質量を適当に設定する。この質量は適切に計量、圧密ができる範囲であれば幾らでもよい。ここではms=300gとする。

【0027】

試料土の含水比wが20%だったとする。すると試料土の水の質量がmw=300g×0.2=60(g)となり、また用意する土の質量がmt=300+60=360(g)となる。ここで含水比の設定値をw1=50%とすると、補填すべき水の質量がΔmw=0.5×300−60=90(g)となる。つまり、含水比20%の用いる土mt=360gと補填すべき水90gを用意することになる。

【0028】

次に、原位置の土の状態を再現するための荷重について考察する。

【0029】

今、地表面下、z(m)を想定する。簡単のため、地下水位は地表面とする。地表面からz(m)までの土の湿潤密度をρt(ton/m3)とする。この地表面下z(m)の土に作用する応力σz(ton/m2)は、σ(ton/m2)=ρt(ton/m3)×z(m)となる。ところが、実際の土粒子に作用しているのは、この深度の水圧を引いた値が作用している。全応力から水圧を差し引いた応力を地盤工学では有効応力σz’という。

[数式4] σz’=(ρt−1.0)×z(m)

例えば、今、ρt=1.8(ton/m3)、z=10mを想定すると、σz’=(1.8−1.0)×10(m)=8(ton/m2)=0.8(kg/cm2)となる。

【0030】

さて、先ほど用意した360gの土(含水比20%)と追加の水90gを圧密容器2に入れ、これをガラス棒などを用いて1分間ほど撹拌する。この実施例において、「撹拌」という用語は1種類の材料を均質に混ぜる行為をいい、2種類以上の材料を均質になるように混ぜる行為は「混合」と呼ぶ。撹拌が終ったら静置し、これに載荷する。載荷の値は用いた土の深度のσz’である。つまり、先の例だと、σz’=8(ton/m2)=0.8(kg/cm2)の荷重をかける。砂の場合には、殆ど瞬時に沈下は収まる。しかしながら念のために1時間程度載荷し続ける。その後、載荷したまま容器内の浮き水を除去する。とり終えたら、荷重をゼロに戻してから、載荷板を取り除き、この状態でまだ浮き水があればこれを取り除く。この作業終了後、圧密後の土をいれたまま、その質量を測定する。この質量から容器質量および砂質量300gを差し引いたものが圧密後の土中にある水の質量mwとなる。この値が決まれば、前述の数式2{(mw/ms)=(w/100)}より、土中の含水比wはw=100×(mw/300)である。また、土の湿潤密度ρtは次の通りに与えられる。

[数式5]ρt=(質量/体積)={(土粒子の質量+水の質量)/(土粒子の体積+水の体積)}=(300+mw)/[300/ρs+mw/ρw]

但し、ρsは土粒子密度であり、ρwは水の密度である。ρsはあらかじめ採取試料に対して土質試験で求めておく。もっとも概略値としては2.7g/cm3程度としてもよい。

今、測定値がmw=90gとすると、土中の含水比wは上記数式2からw=100×(mw/300)=30%となる。

また、ρs=2.7とすると、土の湿潤密度ρt(土1m3の重さ)は前記数式5から次の通りとなる。

[数式6] ρt=(300+mw)/{300/ρs+mw/ρw}=390/(300/2.7+90/1.0)=1.939(ton/m3)

この土の土成分と水との割合はmw/ms=0.3であり、土1m3の両者の質量の総和はms+mw=1.939である。これから土1m3中の乾土の質量はms=1.492(ton/m3)であり、土1m3中の土中水の質量はmw=0.447(ton/m3)となる。

この土の圧密試験では、土中の水質量を測定してこれから含水比を計算し、この含水比と土粒子密度ρsとから湿潤密度を計算している。採取土においては土粒子がばらばらになっているため、採取土から直接飽和土の湿潤密度を求めることができないし、この圧密試験では直接圧密後の飽和土の体積を測っていない。直接圧密後の飽和土の体積を測ることも可能であるが、ここでは含水比から湿潤密度を得る方法をとっている。飽和土の場合には、土粒子密度を介して湿潤密度と含水比は関係[ρt=(ms+mw)/(ms/ρs+mw/ρw)=(1+w/100)/(1/ρs+w/100)]があるので、含水比、湿潤密度のどちらか一方を決めれば他方が決まることになる。

【0031】

これで、採取土(飽和土)の原位置での性状(含水比、湿潤密度)が推定できた。この方法による土の原位置での性状は、原位置の性状と完全には一致しないかもしれない。実際の地盤の堆積環境を必ずしもシミュレートしていないし、堆積の時間の要素が入っていないからである。しかし、実際の対象の土を用いた実験結果であること、対象が砂なので値としては両者に大きな差は生じないこと、地盤工学からは再圧密の方法のKO圧密として考えとして確立していることから、地盤工学の技術者からは現時点ではよい方法として是認されると考える。

[行程Dの実施例](飽和砂とセメントスラリーとの混合物の簡易圧密試験)

ここで深層混合処理工法による施工に戻って検討する。実施例1で計算した、含水比30%の改良対象土の体積を1(m3)とし、これにセメント150kg、水120kg(w/c=80%)のセメントスラリーを添加・混合した時を想定する。このまま混ぜるとする。

【0032】

上記数式6から、湿潤土1m3(含水比30%)の質量が1.939tonとなり、これにセメント0.15 ton及び水0.12tonを用意して混合する。

【0033】

仮に湿潤土の体積が1(m3)ではなくVt(m3)であるとすると、用意する材料の質量は湿潤土が1.939ton×(Vt/1.0)、セメントが0.15ton/m3×(Vt/1.0)、さらに水(=セメント×w/c)が0.15×0.8ton/m3×(Vt/1.0)となる。

【0034】

次に供試体の設計過程に話を転ずる。最初の設定より乾土の質量をms=300gとし、含水比を30%とすると、mw=90(g)となる。水の密度を1g/cm3とすると、湿潤土の体積はVt=300/2.7+90/1.0=201cm3となり、また湿潤土の質量は390gとなる。

【0035】

またこの湿潤土に対応するセメントの質量は、0.15g/cm3(=ton/m3)×201cm3=30.15gとなる。

【0036】

さらに対応する水の質量は0.12g/cm3(=ton/m3)×201cm3=24.12gとなる。

【0037】

これら3つの材料を用意する。この場合、乾土を300g用意する。

【0038】

これ以外の他の方法もある。土を乾燥させてms=1.492(ton /m3)、mw=0.447(ton /m3)であるから、乾土:300g、水(土中の水+セメントスラリーの水):300×0.3+30.15×0.8=114.12g、セメント:0.15g×(300/2.7+90)=30.15gとなる。この3つの材料を用意する。この場合、乾土を300g用意する。

上の段階で用意した、390gの土(含水比30%)とセメント30.15g、水24.12gまたは乾土300g、セメント30.15g、水114.12gを先と同じ圧密容器にいれ、この容器の中で、ガラス棒などを用いて1分間ほど混合する。混合が終ったら静置し、これに載荷する。載荷の値は用いた土の深度のσz’である。つまり、先の例だと、σz’=8(ton/m2)(=0.8kg/cm2)の荷重をかける。載荷時間は2〜6時間とする。2時間程度で土粒子は固定される。その後、載荷したまま容器内の浮き水を除去する。一応とり終えたら、荷重をゼロに戻してから載荷板を取り除き、この状態でまだ浮き水があればこれを取り除く。浮き水の除去は土の場合に比較して、セメントによる固化のために容易である。この作業終了後、圧密後の土をいれたまま、その質量を測定する。この質量から容器質量および砂質量300g、セメント質量30.15gを差し引いたものが圧密後の改良土中にある水の質量mwとなる。この値が決まれば、砂質量:300g、セメント質量:30.15g、水質量mwとなる。

[行程Fの実施例1]

本行程での供試体の作製に関しては、地盤工学会基準(JGS0821−2000)の「安定処理土の締め固めをしない供試体作製方法」を援用する。この基準は、締め固めをしないで安定処理度の供試体を作製し、養生する方法を規定する。この基準は最大粒径9.5mm程度以下の土を対象とする。試験用具としては、標準として直径5cm、高さ10cmの供試体を作製し得るもの、ミキサーは土と安定材とを均一に混合し得るものを用いる。恒温容器は温度を20±3℃に保ちえるものを用いる。さらに詳しい内容は省略する。

【0039】

図13から図17は、本発明の第2の実施形態の説明図である。この実施形態では、成形段階での現場の土壌とセメントスラリーなどに増粘剤を添加するものである。混合物の粘性を高めることで、混合物からブリージングにより水分が流出することを防止している。そうしなければ、前の段階で折角水分などの配分を設定したことが意味を失うからである。増粘剤は、増粘性、流動性、減水性およびそれ等を組み合わせた機能を有していることが、ブリージングを防止する上で有利である。これら増粘剤、流動化剤、減水剤として好適な物質を図13に例示する。予め混合物のサンプルに対して、予め増粘剤に流動化剤・減水剤をさまざまな割合で混合したものを用意し、これを混合物のサンプルに添加することでブリージング抑制効果の大きい割合を決定しておくとよい。ここで混合・攪拌行程で増粘剤を添加するという条件と添加しないという条件とで作製した室内改良土供試体の均質性の確認実験を示す。

[行程Fの実施例2]

さらに具体的な供試体作製条件を表2に示す。なお、同表のうちビスコトップは商標である。

【0040】

【表2】

そして増粘剤を添加して作製した供試体と添加せずに作製した供試体とを、図14に示す如く深度方向で6等分し、その乾燥密度を測定した。結果を図15に示す。同図に示すように、増粘剤無しの場合、深度毎にばらつきが大きく、特に上部の密度が低くなっており、これに対し、増粘剤有りの場合、深度毎のばらつきは小さい。このことから増粘剤の効果が認められた。

【0041】

[行程Fの実施例3]

次に本実施形態の好適な実施例として、気泡の除去について説明する。先の行程で設定された材料に増粘剤を添加し、これらをミキサーで混合すると、空気が混合物の内部に閉じ込められる。練り混ぜ操作によって閉じ込められる、通常1mm以上の径の気泡をエントラップドエアEA1という(図16参照)。

【0042】

このエントラップドエアを少なくするために、脱気操作を行うようにしている。

【0043】

消泡剤の添加量は増粘剤量に応じて決まっていることが多い。用いる増粘剤によってはさらに消泡剤を添加することがある。これは増粘剤添加に伴い、連行される気泡を除去するためである。

【0044】

脱気処理を行うときには、混合時に空気を巻き込みにくいミキサーを使用する。こうしたミキサーとしてオムニミキサー20がある。このオムニミキサーは、図17に示すように密閉蓋24の付いた密閉容器(函体)22の底壁側に略半球状の回転体26を設置し、回転体と容器の胴部下端との間をゴム製の閉塞板27で閉塞している。密閉容器の上部に真空ポンプから延びた排気管28を挿入している。これにより土壌及びセメントを混合しながら密閉容器内部の空気を排気する。そうすると混合物中の比較的径の大きい泡が混合物の表面に順次運ばれ、密閉容器内の負圧により泡中のエントラップドエアが混合物の外に排出される。

【0045】

さらに混合し終えて改良土を成型用型枠に充填する際に振動テーブル上で密閉型の真空成型用型枠を用いることもできる。

【図面の簡単な説明】

【0046】

【図1】本発明の第1実施形態である供試体の作製方法の手順、及び供試体の用い方の手順を示す図である。

【図2】本発明方法を適用すべき現場の状況を表わす図である。

【図3】同形態の方法の第1、第2の行程(土壌の採取A及び性状推定B)を示す説明図である。

【図4】同形態の方法の第2行程の途中の手順を示す説明図である。

【図5】同手順の終わりの状態を示す説明図である。

【図6】同形態の方法の第4の行程(材料の配合D)の手順を示す説明図である。

【図7】同行程の次の手順を示す説明図である。

【図8】同形態の方法の第5の行程(混合・攪拌E)の手順を示す説明図である。

【図9】同行程の次の手順を示す説明図である。

【図10】同行程のさらに次の手順を示す説明図である。

【図11】本発明の第1実施形態の行程Bでの含水比と圧力との関係を、条件(B1〜B3)を変えて実験した結果を表わすグラフである。

【図12】本発明の第1〜第3実施形態の行程Dでの含水比と圧力との関係を、条件(D1〜D3)を変えて実験した結果を表わすグラフである。

【図13】本発明の第2実施形態に使用される増粘剤などの一覧表である。

【図14】増粘剤の添加を添加した場合と添加しなかった場合との対比実験に使用した供試体を示すものである。

【図15】図14の実験の結果である湿潤密度を深度との対応で示すグラフである。

【図16】本実施形態で除去しようとする気泡の説明図である。

【図17】図16の気泡を除去するための作業の説明図である。

【符号の説明】

【0047】

1…配合実験装置 2…容器 4…多孔シート 6…載荷板 8…通水孔

10…ソイルミキサー 12…攪拌羽根 14…スプーン 16…成形用型枠

20…オムニミキサー 22…密閉容器 24…密閉蓋 26…回転体

27…閉塞板 28…排気管

S…試料土 W…補填水 C…セメントスラリー

EA1…エントラップドエア

【技術分野】

【0001】

本発明は、地盤改良試験法試験の供試体の作製方法に関する。

【背景技術】

【0002】

従来、地盤改良工法の一つとしてセメントスラリーを用いた深層混合処理工法が行われている。この深層混合処理工法を実施するに当たっては、工事後の改良土が所定の強度となるようにセメント量を決定する必要がある。セメント量を決定するにあたって工事対象である地層から採取された土壌を、セメントと混合して供試体を作製して、強度実験をすることが行われている。供試体作りは、試験室内において、同一サイズの複数の成形用型枠に現場の土壌とセメントとを混合比を変えて混合攪拌して成形用型枠内に混入し、養生して行う。その実験結果から、強度とセメントの混合比率とを関係を求め、さらに所要強度から必要とするセメント混合比率を求めることができる。

ところが砂質系地盤について上記の方法で供試体を作製してセメント量を決定すると、同一量のセメントを添加したときであっても、室内で土壌及びセメントを混合して得た改良土壌(以下室内改良土という)の強度qulと、現場で土壌及びセメントを混合して得た改良土壌(以下現場改良土という)のqufとでは後者が著しく大であることが判った。quf/qulが2〜5に達する例も報告されている(非特許文献1)。

このような現象が生ずる理由としては、室内改良土が現場改良土の性状を十分に反映していないことが考えられる。砂質土は粒子同士がくっついていないか、ゆるくくっついている状態なので、原位置の状態のままで取り出すことが困難なのである。これに対する具体的な原因及び対処方法は次の通りである。

第1は、改良土に対する圧力の相違である。地表から一定深さにある現場改良土にあっては、硬化する前の土壌とセメントスラリーとが混合した状態で土かぶり圧によって圧密され、周囲に排水される。ところが室内では土圧が作用しないためにほぼ無負荷状態で硬化が進行する。従って室内改良土の強度は小さくなる。

そこで、土と安定剤とを混合した安定処理土を成形用型枠に入れて供試体を作製し、この供試体を適当に圧力を加えながら養生する方法が提案されている(特許文献1)。

第2は、ブリージング現象の影響である。水セメント比が30%以上であるセメントスラリーでは、水とセメント粒子とが分離するブリージングを生ずる。セメントスラリーによる深層混合処理工法では水セメント比が60〜100%のセメントスラリーを利用するのでブリージングを免れない。しかし現地改良土が硬化する過程では改良対象領域から分離した水は、本願図2に点線で示す如く周囲の地層へ排水される。従って改良対象領域内でセメントの含有量が不均一になるようなことは起こりにくい。他方、室内改良土が硬化する過程では、排水機構がなく、水は成形用型枠内に溜まった状態となるため、セメントの品質が不均一となり、強度が低下する。室内改良土の強度が現場改良土の強度より低いと、試験で算出されるセメントの配合割合が本来必要な値より大きくなり、セメントが無駄に消費されてしまうので不経済である。

そこで、供試体の作製において、成形用型枠内で土壌とセメントスラリーの混合物に上載荷重を加圧すること、この加圧前及び加圧中に混合物から浮き水(ブリージング水)を取り除くこととを組み合わせた方法が提案されている(特許文献2)。

【特許文献1】特開平5−157670号

【特許文献2】特開2000−009616号

【特許文献3】特開平06−230016

【特許文献4】特開平09−003867

【非特許文献1】“セメント系改良材により改良された砂地盤の土質性状” 第28回土質工学研究発表会 2559〜2562頁 塩澤 1993

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1の方法は、加圧して現場の状態に近づけるようにしたという点で評価できるが、ブリージングの問題についての配慮を欠いている。

これに対して特許文献2の方法は、加圧と浮き水の除去とを含んでいるので、現場の改良土の性状をよりリアルに再現できるものとして期待される。

しかしながら、現場改良土が硬化するときの状況だけを再現しても、セメントスラリーを混合する前の現場での土壌の性状が把握できていないと、硬化後の有り様を現場の状況に近づけることができない。そうした土壌の性状として問題になるのは、含水比又は湿潤密度である。一般に地層中の土壌を採取するときには単に採取箇所から土壌を掘り出すのであるが、地中の所定深さと、実験室とでは、同じ土壌であっても置かれている環境が異なるので、性状にも相違を生じる。

例えば多重回転式サンプラーなどで土壌を採取したときには(特許文献3参照)、応力の解放や水分の損失などが問題となる。

これに対して、精度よくサンプリングを行うには、凍結サンプリングで現場の土壌を採取し、含水比又は湿潤密度を得ることも考えられるが(特許文献4参照)、採取コストが高くなり、現実的ではない。

本発明は、土壌の採取箇所(以下「原位置」という)での試料土の性状を適切に推定し、この性状に基づいて現場改良土の性質を室内で再現することを可能とする、地盤改良工法試験の供試体の作製方法を提案することを目的とする。

【課題を解決するための手段】

【0004】

第1の手段は、地盤改良工法試験の供試体の作製方法であり、

目的地盤の原位置から試料土を採取し、試験室内で原位置での試料土の性状を推定する予備段階と、

試験室内で、推定した原位置での性状に土壌を近づけるために密度と成分とを調整して、試料土に、セメントなどの土壌改良用材料を加えて改良土とし、この改良土から所定強度の供試体が得られるように各材料の配合を設定する、供試体の設計段階と、

設定された分量の各材料を混合して改良土とし、さらにこの改良土を成形用型枠内で養生する、供試体の成形段階と、

養生期間後に成形用型枠内から供試体を取り出す、供試体の脱型段階とからなり、

予備段階では試料土の性状を含水比又は湿潤密度として、試験室内での試料土の性状を原位置での性状に近づけるように試料土に外力を加え、その後に生じた浮き水を除去して、浮き水除去後の試料土の含水比又は湿潤密度を原位置での試料土の含水比又は湿潤密度とすることを特徴としている。

【0005】

本手段では、予備段階として原位置での土壌の性状(含水比又は湿潤密度)を推定し、その性状を室内改良土に反映することを提案している。この点に関して、従来では、採取してきた土壌の実験室内の性状を原位置での性状とみなすか、あるいは何らかの既存の工事例のデータを頼りに現場の土壌に当て嵌めて推定を行う程度のことしか考えられていなかった。しかし前者の方法では、現場の原位置と実験室内とでは圧力など諸々の環境が異なるため、明らかに適当ではない。後者の方法でも、仮に近似した地理的条件の既知のデータを利用するとしてもどの程度現場の土壌の性状を再現できているか判らないし、そもそも近似したデータが入手できるとは限らない。そこで本発明では、採取土壌を用いて実験的に原位置の性状を推定することにしている。

現場の地層から採取した試料土は圧力の解放により少なくとも密度が低下している。従って土壌の性状を推定するために、試料土にその密度を向上させる形態で外力を作用させることが合理的である。具体的には、後述の如く上載荷重をかけて圧密することが最もよいが、打撃力を加えてもよい。

【0006】

供試体の設計段階では、供試体の材料(土粒子成分、セメント成分、水分、及び必要により混和剤)の配合を設定する。このとき現場での土壌とセメントスラリーとの混合物の現場での性状を再現するために、現場改良土の成分と現場改良土が置かれている環境の再現を行うことが考えられる。環境の再現のために加圧による圧密、打撃または振動、静置という3つの方法が提案されているが、これらについては後述する。試料土とセメントスラリーとの混合物を圧密するなどして、浮き水を捨てることで、原位置での改良土から周囲地盤への排水現象が再現される。こうすることで供試体の材料の配合が決定される。成形段階の混合は、ソイルミキサーなどの混合装置内で行えばよい。

【0007】

「土壌改良用材料」とは、セメント、セメントスラリー、混和剤などをいう。

第2の手段は、第1の手段を有し、かつ

予備段階では、上記外力として、試料土に原位置での土かぶり圧に相当する荷重をかけることで試料土を圧密させている。

【0008】

本手段では、現場の土壌の性状を推定するために外力を加える方法の態様の一つとして土かぶり圧を加えることを提案している。土かぶり圧の有無は、土層の原位置と実験室との環境の相違のうち一番大きなものであるので、これを補正することで推定の精度を高めることができる。

第3の手段は、第1の手段を有し、かつ

予備段階では、上記外力として、試料土に打撃力又は振動力を加えることで試料土を締め固めることを特徴としている。

【0009】

本手段では、現場の土壌の性状を推定するために外力を加える方法の態様の一つとして、試料土に打撃又は振動を加えることを提案している。土かぶり圧を加重する方法に替わる簡易な方法である。

第4の手段は、第1の手段を有し、かつ

予備段階では、上記外力を加える代わりに、試料土を一定時間静置させ、試料土自体の重量によりその密度が増大するようにしたことを特徴としている。

本手段では、現場の土壌の性状を推定するために外力を加える方法よりもさらに簡便な方法として試料土を静置することを提案している。

第5の手段は、第1の手段又は第2の手段を有し、かつ

供試体の設計段階では、次の(1)、(2)、(3)のうちのいずれかの手段によって原位置での性状に近い改良土を再現することを特徴としている。

(1)改良土に原位置での土かぶり圧に相当する荷重をかけること

(3)改良土に打撃又は振動を加えて締め固めること

(2)改良土を一定時間静置させ、改良土自体の重量により圧密させること

本手段では、供試体の設計段階で改良土の状態を再現する方法として、上の(1)〜(3)を提案している。表1に示すように予備段階で圧密をした後に、(1)〜(3)の処置を施したところ、室内改良土の強度qulと現場改良土の強度qufとの割合(100×qul/quf)は、従来の方法では47であるところ、(1)では113、(2)では70、(3)では74とそれぞれ著しい改善が見られた。最も誤差が小さいのは(1)であるが、室内改良土の強度qulが現場改良土の強度qufより低く、かつ最もqufに近いのは(3)である。従って強度の余裕を考慮すると(3)も有用である。

【0010】

第6の手段は、第1の手段を有し、かつ

供試体の成形段階において、増粘剤を添加することで、所定の配分量の水分の全部を供試体に取り込むようにしたことを特徴としている。

【0011】

供試体の成形段階では、成形型枠内に試料土とセメントスラリーとの混合物を充填して気泡を除去するが、このときにブリージングを生じさせないことが重要である。ブリージングを生ずると水分の流出により材料の配分が変化し、現場改良土の性状を十分再現できないからである。しかしながら、本段階では次の理由でブリージングを生じ得る。第1に、室内改良土の水分量を決定した方法(静的な載荷など)とは異なる充填作業(振動や打撃など)を行うことでセメント成分からの水の分離を促進する可能性がある。第2に、材料の配合設定の段階で設定する配合の水セメント比は、100%を超えることが多く、通常のモルタルの水セメント比50〜60%よりも大きな値となる。したがって、通常のモルタルと同じような気泡の除去作業を行うと、ブリージングが生じ易い。そこで本手段では、ブリージングを抑制するために増粘剤を添加することを提案している。尚、本明細書において、「増粘剤」とは、ブリージングを生じさせないように、増粘性、流動性、減水性およびそれ等を組み合わせた機能を有する混和剤をいうものとする。増粘剤を添加するにあたっては、その成分を変えた複数種類の増粘剤を、先の段階で決定した配合の材料に添加して浮き水が生じないものを選択することができる。

【0012】

なお、増粘剤を添加するときには、脱気処理を行うことが必須ではないが、望ましい。何故ならば、土壌とセメントスラリーとの混合物中の水の粘性が大きくなると、セメントの混合の際に気泡を生じやすくなる。そして気泡が残ると改良土の強度が低下するからである。脱気処理は比較的大きな気泡(エントラップエア)を除去するために有効である。脱気処理を行うときには、混合物を密閉容器内に入れ、この容器内を負圧化した状態で混合物をかき混ぜればよい。これらについてはさらに後述する。

【発明の効果】

【0013】

第1の手段に係る発明によれば、外力を加えるから単に静置する場合に比べて供試体の密度が高まり、原位置での性状に近い供試体が得られる。

第2の手段に係る発明によれば、試料土に原位置での土かぶり圧に相当する荷重をかけるから、精度よく原位置での試料土の性状を推定することができる。

第3の手段に係る発明によれば、試料土に打撃又は振動を加えるだけであるから、簡単な実験装置で原位置での試料土の性状を推定することができる。

第4の手段に係る発明によれば、試料土を静置するだけなので、試料土に外力を加える方法よりも簡易に原位置での試料土の性状を推定することができる。

第5の手段に係る発明によれば、供試体の設計段階において(1)〜(3)の態様のうち、

(1)改良土に原位置での土かぶり圧に相当する荷重をかけることとしたときには、現場の改良土に遜色ない強度の供試体が得られ、

(2)改良土を一定時間静置させ、改良土自体の重量により圧密させることとしたときには、簡単な手順で供試体が得られ、

(3)改良土に打撃又は振動を加えて締め固めることとしたときには、(1)に比べて若干強度が劣るものの、安全設計上の余裕度を含めると信頼性の高い供試体が得られる。

第6の手段に係る発明によれば、増粘剤を用いたからブリージングを抑制して設計通りの供試体を製作できる。

【発明を実施するための最良の形態】

【0014】

図1から図12は、本発明の第1の実施形態に係る地盤改良工法試験の供試体の作製方法の説明図である。

【0015】

図1は、本発明の供試体を作製し、この供試体を用いて現場改良土を再現するまでの手順を示している。具体的な数値を用いた説明は後述の実施例で行うものとし、ここでは手順の概略のみを説明する。これら手順のうち最後の強度試験・配合条件の決定の行程は、本発明の供試体作製方法の構成要件ではないが、供試体の作製→強度試験→セメント(添加)量の決定は通常一連の作業として実施されるために説明の都合上まとめて解説する。なお、同図中、一点鎖線で囲われた手順は、本実施形態に固有の手順である。

(A)試料土の採取

まず現場地盤の、地表から深さhのところにある場所(原位置)Aから(図2参照)、所要数の供試体を作製するのに必要な量の砂質土を、試料土Sのサンプルとして、サンプラーなどで採取する。地盤は、乾土(土粒子)と間隙水とからなる。

(B)採取試料土の原位置での性状の推定

上記試料土は原位置と環境が異なる試験室に移動することで含水比などが変化し、特に水分の一部を喪失している。試料土の元の性状を再現するためには、失われた水分を補填する必要がある。ここでは試料土Sを乾土とみなして、供試体一個分、例えば300g程度の試料土Sと、当該量の試料土が失った間隙水と同量以上の補填水Wとを容器2内に入れる(図3参照)。現場の土壌が細粒分(75μm以下)の少ない砂の場合、その含水比は20〜30%程度なので、これより高い含水比となるように加える水の量を調整する。そしてこれらを混ぜた後静置する。そして図4に示すように、これを、原位置の深度hでの土かぶり圧に相当する荷重を加えることで、再圧密する。圧密後、図5のように土壌の上に浮き水が生ずるので、この浮き水を除去した試料から含水比または湿潤密度を得る。より詳細な手順は実施例の欄で述べることにする。このように土かぶり圧をかけて圧密させるこの方法をB1と呼ぶ。これに替わる手順を後述する。

【0016】

ここで土かぶり圧をかけるための実験装置について、図4を用いて簡単に説明する。この装置は、上面開口で有底直筒形の容器2と、この容器の開口面に対応する形状を有した多孔シート4と、この多孔シートの上に載荷するための載荷板6とで構成されている。載荷板には多数の通水孔8が縦設されている。後述の実験例では孔径1mmのものを使用している。

(C)試験条件(混合条件)の設定

試験条件として、セメントの種類、セメント添加量、水セメント比などを設定する。これらの項目は、従来法と同じである。さらに本発明を実施するためには、土かぶり圧相当の鉛直圧力が必要である。

(D)材料の配合の設定

原地盤の物理性状(含水比、或いは湿潤密度)を推定した上で、図6の如く容器2内に適量の試料土Sと、この試料土が喪失した間隙水と同量の補填水Wと、所望量の水セメント比の所定量のセメントスラリーCとを入れる。なお、図6では説明の都合上からセメントスラリーCと補填用の水Wとを分けているが、実際の実施態様では両者を一緒にして加えればよい。そしてこれらを容器内で混合し、静置する。この室内改良土を図7の如く土被り圧に応じた荷重Pで圧密した後、浮き水を除去し、改良土の質量から砂分、セメント分、水分を設定する。実験に用いる水は脱気水であることが望ましい。このように土かぶり圧をかけて圧密させるこの方法をD1と呼ぶ。なお、これに替わる手順を後述する。

(E)各材料の計量

上記(D)行程で設定した配合で所定量の各材料を計量する。

(F)混合・撹拌

(E)で計量し、再現された現場の土壌(試料土+補填水)と、セメントスラリー又はセメント粉体とを混合比を変えて図8のソイルミキサー10内に入れ、攪拌羽根12などでかき回して混合する。この混合物をソイルミキサー内からスプーン16などで取り出し、適数の成形用型枠16内に流し込む。なお、この段階では増粘剤を添加することが望ましいが、このことについては、後の実施形態でまとめて説明する。

(G)養生・脱型

十分な強度を得られるだけのあいだ養生を行う。しかるのち、成形された供試体を成形用型枠から取り出す。ここまでが供試体の作製方法である。

(H)強度試験・配合条件の設定

上記の手順で土壌とセメントとの比率の異なる複数の供試体を作製し、これらの供試体について強度試験を行う。通常は一軸圧縮試験を行えばよい。そうして縦軸に破壊強度を、横軸に土壌・セメントの比率をとったグラフを作製する。このグラフを用いて、所要の強度を実現するためのセメント量を決定すればよい。なお、希望の強度の供試体を決定した後に、現場でセメントスラリーに加えるべき水分の量は、図6において加えた水分の総量のうち現場の土壌の再現のために加えた補填水wの量を除いた量である。現場では補填水に相当する間隙水がもともと存在しているからである。

【0017】

上記の手順が本発明において最も推奨される方法である。現場土の性状を推定して、材料を配合することで現場改良土の再現性が高まる。

【0018】

次に本発明の他の実施形態として、B、Dの行程での代替手順を説明する。まずB1の代替手順として次のものを説明する。

【0019】

B2.容器に、サンプラーで採取した試料土(砂質土)の所定量と所定量の水(飽和以上の水量を入れ、これらを撹拌した後静置し、その後浮き水を除去する。この浮き水を除去した試料土の含水比、湿潤密度を原位置の含水比、湿潤密度とする。なお、用いる水は脱気水を用いることが望ましい。

【0020】

B3.容器にサンプラーで採取した試料土(砂質土)の所定量と所定量の水(飽和以上の水量)を入れ、振動や衝撃を加えながら砂粒子の沈降(締め固め)による密度増加をはかった上で静置し、その後浮き水を除去する。この浮き水を除去した試料土の含水比、湿潤密度を原位置の含水比、湿潤密度とする。Dに比較して締め固めにより含水比は減少し、密度は増大する。なお、用いる水は脱気水を用いることが望ましい。

B1法は簡便であると同時に原位置の土かぶり圧も考慮した方法であることから最も推奨される方法である。B1法に代わる便法として、提案法によるB2、B3法を用いても良い。B2法は最も簡便な方法であるが、土かぶり圧を無視している。但し、設計上は安全側であることから採用することも可能)。B3法は、土かぶり圧の影響を振動による密度増に置き換えたものである。図11はB1〜B3の方法による測定例である。この例では、図に示すように、各方法による含水比は、大きい順にB2>B1>B3である。なお、B3法は、振動・打撃などを加えすぎると締め固め過ぎとなって密度を過大に評価する危険性があり、また振動・打撃などが足りないと締め固め不足となって密度を過小に評価する危険性がある。従って複数の供試体に対して同程度の振動・打撃操作を加えるものとする。

【0021】

次にD行程(材料の配合の設定)のD1の代替手順として次のものを挙げる。

【0022】

D2.原地盤の物理性状(含水比、湿潤密度)を推定した上で、容器に所定量の試料土、所定の水セメント比の所定量のセメントスラリー、場合によって所定量の混和剤(材)を入れ、これらを混合し、静置する。2〜6時間後、浮き水を除去した後の改良土の質量から砂分、セメント分、水分がわかる。用いる水は脱気水を用いることが望ましい。

【0023】

D3.原地盤の物理性状(含水比、湿潤密度)を推定した上で、容器に所定量の試料土、所定の水セメント比の所定量のセメントスラリー、場合によって所定量の混和剤(材)を入れ、これらを混合した後、容器を軽く振動または衝撃を加えること(締め固め)により密度増加をはかった上で静置する。2〜6時間後、浮き水を除去した後の改良土の質量から砂分、セメント分、水分がわかる。用いる水は脱気水を用いることが望ましい。

【0024】

これらD2、D3は前述のD1に替わる簡便な方法である。D2法は原位置の土かぶり圧を再現していないが、この方法による室内改良土の強度は土かぶり圧を考慮した方法による室内改良土の強度よりも低くなるので、セメントを増量することになり、設計上安全側であることで採用することも可能である。D3法は土かぶり圧の影響を振動などによる密度増に置き換えたものである。図12はD1〜D3の方法による測定例である。これらD1からD3の各方法の効果について対比実験を行ったので、その結果を以下に示す。

[実験例1]従来法と本法による室内強度と現場強度の比較実験

従来法と本法とで作製した室内改良土供試体と、ボーリングコアによる現場改良土供試体の強度比較実験を行った。配合条件における、セメント添加量、W/Cは同一である。強度は材齢28日における一軸圧縮強度試験にて求めた。現場改良土の強度を100とした強度比較の結果を表1に示す。結果をみると、本法による室内改良土の強度は、従来法による室内改良土の強度よりも現場改良土の強度に近い値となっており、本法にて室内配合試験を行うことで、現地改良土の強度を的確に予測できるといえる。

【0025】

【表1】

次に前述の(B)、(D)、(F)の手順の実施例を具体的な数値をあげて示す。

[行程Bの実施例](飽和砂の簡易圧密試験)

前述の容器2として、直径88mm,高さ110mmのアクリル容器を用意し、さらにこの容器に入れる試料土と補填する水とを用意する。

【0026】

ここで、用いた試料土の湿潤質量をmt(g)、乾土の質量をms(g)、用いる土中の水の質量をmw(g)とする。水は普通は不飽和状態である。これらの量は次の関係にある。

[数式1]ms+mw=mt

また用いた試料土の含水比をw(%)、設定した含水比w1(%)とする。用いた土の含水比が不飽和レベルであるので、ここでは飽和以上と思われる含水比を設定する。設定した含水比により原位置での土壌の性状(含水比、湿潤密度)の推定値が違ってくることは殆どない。また用いる試料土に追加する水の質量をΔmw(g)とする。これらの数値の関係は次の通りである。

[数式2](mw/ms)=(w/100)

[数式3](mw+Δmw)/ms=(w1/100)

ここで容器の容量から見て乾土の質量を適当に設定する。この質量は適切に計量、圧密ができる範囲であれば幾らでもよい。ここではms=300gとする。

【0027】

試料土の含水比wが20%だったとする。すると試料土の水の質量がmw=300g×0.2=60(g)となり、また用意する土の質量がmt=300+60=360(g)となる。ここで含水比の設定値をw1=50%とすると、補填すべき水の質量がΔmw=0.5×300−60=90(g)となる。つまり、含水比20%の用いる土mt=360gと補填すべき水90gを用意することになる。

【0028】

次に、原位置の土の状態を再現するための荷重について考察する。

【0029】

今、地表面下、z(m)を想定する。簡単のため、地下水位は地表面とする。地表面からz(m)までの土の湿潤密度をρt(ton/m3)とする。この地表面下z(m)の土に作用する応力σz(ton/m2)は、σ(ton/m2)=ρt(ton/m3)×z(m)となる。ところが、実際の土粒子に作用しているのは、この深度の水圧を引いた値が作用している。全応力から水圧を差し引いた応力を地盤工学では有効応力σz’という。

[数式4] σz’=(ρt−1.0)×z(m)

例えば、今、ρt=1.8(ton/m3)、z=10mを想定すると、σz’=(1.8−1.0)×10(m)=8(ton/m2)=0.8(kg/cm2)となる。

【0030】

さて、先ほど用意した360gの土(含水比20%)と追加の水90gを圧密容器2に入れ、これをガラス棒などを用いて1分間ほど撹拌する。この実施例において、「撹拌」という用語は1種類の材料を均質に混ぜる行為をいい、2種類以上の材料を均質になるように混ぜる行為は「混合」と呼ぶ。撹拌が終ったら静置し、これに載荷する。載荷の値は用いた土の深度のσz’である。つまり、先の例だと、σz’=8(ton/m2)=0.8(kg/cm2)の荷重をかける。砂の場合には、殆ど瞬時に沈下は収まる。しかしながら念のために1時間程度載荷し続ける。その後、載荷したまま容器内の浮き水を除去する。とり終えたら、荷重をゼロに戻してから、載荷板を取り除き、この状態でまだ浮き水があればこれを取り除く。この作業終了後、圧密後の土をいれたまま、その質量を測定する。この質量から容器質量および砂質量300gを差し引いたものが圧密後の土中にある水の質量mwとなる。この値が決まれば、前述の数式2{(mw/ms)=(w/100)}より、土中の含水比wはw=100×(mw/300)である。また、土の湿潤密度ρtは次の通りに与えられる。

[数式5]ρt=(質量/体積)={(土粒子の質量+水の質量)/(土粒子の体積+水の体積)}=(300+mw)/[300/ρs+mw/ρw]

但し、ρsは土粒子密度であり、ρwは水の密度である。ρsはあらかじめ採取試料に対して土質試験で求めておく。もっとも概略値としては2.7g/cm3程度としてもよい。

今、測定値がmw=90gとすると、土中の含水比wは上記数式2からw=100×(mw/300)=30%となる。

また、ρs=2.7とすると、土の湿潤密度ρt(土1m3の重さ)は前記数式5から次の通りとなる。

[数式6] ρt=(300+mw)/{300/ρs+mw/ρw}=390/(300/2.7+90/1.0)=1.939(ton/m3)

この土の土成分と水との割合はmw/ms=0.3であり、土1m3の両者の質量の総和はms+mw=1.939である。これから土1m3中の乾土の質量はms=1.492(ton/m3)であり、土1m3中の土中水の質量はmw=0.447(ton/m3)となる。

この土の圧密試験では、土中の水質量を測定してこれから含水比を計算し、この含水比と土粒子密度ρsとから湿潤密度を計算している。採取土においては土粒子がばらばらになっているため、採取土から直接飽和土の湿潤密度を求めることができないし、この圧密試験では直接圧密後の飽和土の体積を測っていない。直接圧密後の飽和土の体積を測ることも可能であるが、ここでは含水比から湿潤密度を得る方法をとっている。飽和土の場合には、土粒子密度を介して湿潤密度と含水比は関係[ρt=(ms+mw)/(ms/ρs+mw/ρw)=(1+w/100)/(1/ρs+w/100)]があるので、含水比、湿潤密度のどちらか一方を決めれば他方が決まることになる。

【0031】

これで、採取土(飽和土)の原位置での性状(含水比、湿潤密度)が推定できた。この方法による土の原位置での性状は、原位置の性状と完全には一致しないかもしれない。実際の地盤の堆積環境を必ずしもシミュレートしていないし、堆積の時間の要素が入っていないからである。しかし、実際の対象の土を用いた実験結果であること、対象が砂なので値としては両者に大きな差は生じないこと、地盤工学からは再圧密の方法のKO圧密として考えとして確立していることから、地盤工学の技術者からは現時点ではよい方法として是認されると考える。

[行程Dの実施例](飽和砂とセメントスラリーとの混合物の簡易圧密試験)

ここで深層混合処理工法による施工に戻って検討する。実施例1で計算した、含水比30%の改良対象土の体積を1(m3)とし、これにセメント150kg、水120kg(w/c=80%)のセメントスラリーを添加・混合した時を想定する。このまま混ぜるとする。

【0032】

上記数式6から、湿潤土1m3(含水比30%)の質量が1.939tonとなり、これにセメント0.15 ton及び水0.12tonを用意して混合する。

【0033】

仮に湿潤土の体積が1(m3)ではなくVt(m3)であるとすると、用意する材料の質量は湿潤土が1.939ton×(Vt/1.0)、セメントが0.15ton/m3×(Vt/1.0)、さらに水(=セメント×w/c)が0.15×0.8ton/m3×(Vt/1.0)となる。

【0034】

次に供試体の設計過程に話を転ずる。最初の設定より乾土の質量をms=300gとし、含水比を30%とすると、mw=90(g)となる。水の密度を1g/cm3とすると、湿潤土の体積はVt=300/2.7+90/1.0=201cm3となり、また湿潤土の質量は390gとなる。

【0035】

またこの湿潤土に対応するセメントの質量は、0.15g/cm3(=ton/m3)×201cm3=30.15gとなる。

【0036】

さらに対応する水の質量は0.12g/cm3(=ton/m3)×201cm3=24.12gとなる。

【0037】

これら3つの材料を用意する。この場合、乾土を300g用意する。

【0038】

これ以外の他の方法もある。土を乾燥させてms=1.492(ton /m3)、mw=0.447(ton /m3)であるから、乾土:300g、水(土中の水+セメントスラリーの水):300×0.3+30.15×0.8=114.12g、セメント:0.15g×(300/2.7+90)=30.15gとなる。この3つの材料を用意する。この場合、乾土を300g用意する。

上の段階で用意した、390gの土(含水比30%)とセメント30.15g、水24.12gまたは乾土300g、セメント30.15g、水114.12gを先と同じ圧密容器にいれ、この容器の中で、ガラス棒などを用いて1分間ほど混合する。混合が終ったら静置し、これに載荷する。載荷の値は用いた土の深度のσz’である。つまり、先の例だと、σz’=8(ton/m2)(=0.8kg/cm2)の荷重をかける。載荷時間は2〜6時間とする。2時間程度で土粒子は固定される。その後、載荷したまま容器内の浮き水を除去する。一応とり終えたら、荷重をゼロに戻してから載荷板を取り除き、この状態でまだ浮き水があればこれを取り除く。浮き水の除去は土の場合に比較して、セメントによる固化のために容易である。この作業終了後、圧密後の土をいれたまま、その質量を測定する。この質量から容器質量および砂質量300g、セメント質量30.15gを差し引いたものが圧密後の改良土中にある水の質量mwとなる。この値が決まれば、砂質量:300g、セメント質量:30.15g、水質量mwとなる。

[行程Fの実施例1]

本行程での供試体の作製に関しては、地盤工学会基準(JGS0821−2000)の「安定処理土の締め固めをしない供試体作製方法」を援用する。この基準は、締め固めをしないで安定処理度の供試体を作製し、養生する方法を規定する。この基準は最大粒径9.5mm程度以下の土を対象とする。試験用具としては、標準として直径5cm、高さ10cmの供試体を作製し得るもの、ミキサーは土と安定材とを均一に混合し得るものを用いる。恒温容器は温度を20±3℃に保ちえるものを用いる。さらに詳しい内容は省略する。

【0039】

図13から図17は、本発明の第2の実施形態の説明図である。この実施形態では、成形段階での現場の土壌とセメントスラリーなどに増粘剤を添加するものである。混合物の粘性を高めることで、混合物からブリージングにより水分が流出することを防止している。そうしなければ、前の段階で折角水分などの配分を設定したことが意味を失うからである。増粘剤は、増粘性、流動性、減水性およびそれ等を組み合わせた機能を有していることが、ブリージングを防止する上で有利である。これら増粘剤、流動化剤、減水剤として好適な物質を図13に例示する。予め混合物のサンプルに対して、予め増粘剤に流動化剤・減水剤をさまざまな割合で混合したものを用意し、これを混合物のサンプルに添加することでブリージング抑制効果の大きい割合を決定しておくとよい。ここで混合・攪拌行程で増粘剤を添加するという条件と添加しないという条件とで作製した室内改良土供試体の均質性の確認実験を示す。

[行程Fの実施例2]

さらに具体的な供試体作製条件を表2に示す。なお、同表のうちビスコトップは商標である。

【0040】

【表2】

そして増粘剤を添加して作製した供試体と添加せずに作製した供試体とを、図14に示す如く深度方向で6等分し、その乾燥密度を測定した。結果を図15に示す。同図に示すように、増粘剤無しの場合、深度毎にばらつきが大きく、特に上部の密度が低くなっており、これに対し、増粘剤有りの場合、深度毎のばらつきは小さい。このことから増粘剤の効果が認められた。

【0041】

[行程Fの実施例3]

次に本実施形態の好適な実施例として、気泡の除去について説明する。先の行程で設定された材料に増粘剤を添加し、これらをミキサーで混合すると、空気が混合物の内部に閉じ込められる。練り混ぜ操作によって閉じ込められる、通常1mm以上の径の気泡をエントラップドエアEA1という(図16参照)。

【0042】

このエントラップドエアを少なくするために、脱気操作を行うようにしている。

【0043】

消泡剤の添加量は増粘剤量に応じて決まっていることが多い。用いる増粘剤によってはさらに消泡剤を添加することがある。これは増粘剤添加に伴い、連行される気泡を除去するためである。

【0044】

脱気処理を行うときには、混合時に空気を巻き込みにくいミキサーを使用する。こうしたミキサーとしてオムニミキサー20がある。このオムニミキサーは、図17に示すように密閉蓋24の付いた密閉容器(函体)22の底壁側に略半球状の回転体26を設置し、回転体と容器の胴部下端との間をゴム製の閉塞板27で閉塞している。密閉容器の上部に真空ポンプから延びた排気管28を挿入している。これにより土壌及びセメントを混合しながら密閉容器内部の空気を排気する。そうすると混合物中の比較的径の大きい泡が混合物の表面に順次運ばれ、密閉容器内の負圧により泡中のエントラップドエアが混合物の外に排出される。

【0045】

さらに混合し終えて改良土を成型用型枠に充填する際に振動テーブル上で密閉型の真空成型用型枠を用いることもできる。

【図面の簡単な説明】

【0046】

【図1】本発明の第1実施形態である供試体の作製方法の手順、及び供試体の用い方の手順を示す図である。

【図2】本発明方法を適用すべき現場の状況を表わす図である。

【図3】同形態の方法の第1、第2の行程(土壌の採取A及び性状推定B)を示す説明図である。

【図4】同形態の方法の第2行程の途中の手順を示す説明図である。

【図5】同手順の終わりの状態を示す説明図である。

【図6】同形態の方法の第4の行程(材料の配合D)の手順を示す説明図である。

【図7】同行程の次の手順を示す説明図である。

【図8】同形態の方法の第5の行程(混合・攪拌E)の手順を示す説明図である。

【図9】同行程の次の手順を示す説明図である。

【図10】同行程のさらに次の手順を示す説明図である。

【図11】本発明の第1実施形態の行程Bでの含水比と圧力との関係を、条件(B1〜B3)を変えて実験した結果を表わすグラフである。

【図12】本発明の第1〜第3実施形態の行程Dでの含水比と圧力との関係を、条件(D1〜D3)を変えて実験した結果を表わすグラフである。

【図13】本発明の第2実施形態に使用される増粘剤などの一覧表である。

【図14】増粘剤の添加を添加した場合と添加しなかった場合との対比実験に使用した供試体を示すものである。

【図15】図14の実験の結果である湿潤密度を深度との対応で示すグラフである。

【図16】本実施形態で除去しようとする気泡の説明図である。

【図17】図16の気泡を除去するための作業の説明図である。

【符号の説明】

【0047】

1…配合実験装置 2…容器 4…多孔シート 6…載荷板 8…通水孔

10…ソイルミキサー 12…攪拌羽根 14…スプーン 16…成形用型枠

20…オムニミキサー 22…密閉容器 24…密閉蓋 26…回転体

27…閉塞板 28…排気管

S…試料土 W…補填水 C…セメントスラリー

EA1…エントラップドエア

【特許請求の範囲】

【請求項1】

目的地盤の原位置から試料土を採取し、試験室内で原位置での試料土の性状を推定する予備段階と、

試験室内で、推定した原位置での性状に土壌を近づけるために密度と成分とを調整して、試料土に、セメントなどの土壌改良用材料を加えて改良土とし、この改良土から所定強度の供試体が得られるように各材料の配合を設定する、供試体の設計段階と、

設定された分量の各材料を混合して改良土とし、さらにこの改良土を成形用型枠内で養生する、供試体の成形段階と、

養生期間後に成形用型枠内から供試体を取り出す、供試体の脱型段階とからなり、

予備段階では試料土の性状を含水比又は湿潤密度として、試験室内での試料土の性状を原位置での性状に近づけるように試料土に外力を加え、その後に生じた浮き水を除去して、浮き水除去後の試料土の含水比又は湿潤密度を原位置での試料土の含水比又は湿潤密度とすることを特徴とする、

地盤改良工法試験の供試体の作製方法。

【請求項2】

予備段階では、上記外力として、試料土に原位置での土かぶり圧に相当する荷重をかけることで試料土を圧密させたことを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項3】

予備段階では、上記外力として、試料土に打撃力又は振動力を加えることで試料土を締め固めることを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項4】

予備段階では、上記外力を加える代わりに、試料土を一定時間静置させ、試料土自体の重量によりその密度が増大するようにしたことを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項5】

供試体の設計段階では、次の(1)、(2)、(3)のうちのいずれかの手段によって原位置での性状に近い改良土を再現することを特徴とする、請求項1又は請求項2記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

(1)改良土に原位置での土かぶり圧に相当する荷重をかけること

(2)改良土を一定時間静置させ、改良土自体の重量により圧密させること

(3)改良土に打撃又は振動を加えて締め固めること

【請求項6】

供試体の成形段階において、増粘剤を添加することで、所定の配分量の水分の全部を供試体に取り込むようにしたことを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項1】

目的地盤の原位置から試料土を採取し、試験室内で原位置での試料土の性状を推定する予備段階と、

試験室内で、推定した原位置での性状に土壌を近づけるために密度と成分とを調整して、試料土に、セメントなどの土壌改良用材料を加えて改良土とし、この改良土から所定強度の供試体が得られるように各材料の配合を設定する、供試体の設計段階と、

設定された分量の各材料を混合して改良土とし、さらにこの改良土を成形用型枠内で養生する、供試体の成形段階と、

養生期間後に成形用型枠内から供試体を取り出す、供試体の脱型段階とからなり、

予備段階では試料土の性状を含水比又は湿潤密度として、試験室内での試料土の性状を原位置での性状に近づけるように試料土に外力を加え、その後に生じた浮き水を除去して、浮き水除去後の試料土の含水比又は湿潤密度を原位置での試料土の含水比又は湿潤密度とすることを特徴とする、

地盤改良工法試験の供試体の作製方法。

【請求項2】

予備段階では、上記外力として、試料土に原位置での土かぶり圧に相当する荷重をかけることで試料土を圧密させたことを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項3】

予備段階では、上記外力として、試料土に打撃力又は振動力を加えることで試料土を締め固めることを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項4】

予備段階では、上記外力を加える代わりに、試料土を一定時間静置させ、試料土自体の重量によりその密度が増大するようにしたことを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【請求項5】

供試体の設計段階では、次の(1)、(2)、(3)のうちのいずれかの手段によって原位置での性状に近い改良土を再現することを特徴とする、請求項1又は請求項2記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

(1)改良土に原位置での土かぶり圧に相当する荷重をかけること

(2)改良土を一定時間静置させ、改良土自体の重量により圧密させること

(3)改良土に打撃又は振動を加えて締め固めること

【請求項6】

供試体の成形段階において、増粘剤を添加することで、所定の配分量の水分の全部を供試体に取り込むようにしたことを特徴とする、請求項1記載の砂質系地盤改良工法のための室内配合試験用の供試体の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2009−236716(P2009−236716A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−83826(P2008−83826)

【出願日】平成20年3月27日(2008.3.27)

【出願人】(000150110)株式会社竹中土木 (101)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月27日(2008.3.27)

【出願人】(000150110)株式会社竹中土木 (101)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]