型成形体の製造方法

【課題】より軽量化を図ることができ、しかも内周面または外周面に凹部を有する円管状の型成形体をも成形することができる型成形体の製造方法を提供する。

【解決手段】成形される型成形体Aの素材よりも軽量なパッド6を複数配設して成る成形型枠1を使用し、該成形型枠1内にスラリー状の素材Sを打設する打設工程と、前記スラリー状の素材Sを養生する養生工程と、前記パッド6を型成形体Aに残存した状態で型成形体Aを成形型枠1から脱型させる脱型工程とを経て型成形体を得る。成形型枠1に植設された、溶融可能なパッド6を、脱型工程に先立って、硬化した型成形体Aを成形型枠1の内面に沿った方向に移動させ型成形体1に残存させ、さらに養生工程以後にパッド6を型成形体から溶融除去する。

【解決手段】成形される型成形体Aの素材よりも軽量なパッド6を複数配設して成る成形型枠1を使用し、該成形型枠1内にスラリー状の素材Sを打設する打設工程と、前記スラリー状の素材Sを養生する養生工程と、前記パッド6を型成形体Aに残存した状態で型成形体Aを成形型枠1から脱型させる脱型工程とを経て型成形体を得る。成形型枠1に植設された、溶融可能なパッド6を、脱型工程に先立って、硬化した型成形体Aを成形型枠1の内面に沿った方向に移動させ型成形体1に残存させ、さらに養生工程以後にパッド6を型成形体から溶融除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、型成形体の製造方法に関し、詳しくは、軽量な型成形体を容易に得ることができる型成形体の製造方法に関するものである。

【背景技術】

【0002】

型成形体、即ち、成形型枠を使用して成形される板体として、板体の裏面に、亀甲形状のリブを隆設して、六角形の凹部を多数形成したコンクリート板(例えば、特許文献1)がある。このようなコンクリート板は、前記凹部に対応する形状の突起を成形型枠の底面に多数立設させ、その型枠内にコンクリートスラリーを打設、養生することによって、成形される。

【0003】

【特許文献1】特開昭60−162601号公報(図8および図9参照)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1に開示されたコンクリート板では、脱型を容易にするために、型枠の突起に抜き勾配を施さなくてはならないため、軽量化を図るべく凹部の容積を大きくするには限界がある。

また、特許文献1に開示されたコンクリート板の成形方法では、内周面または外周面に凹部を有する円管形状の型成形体を製造することはできない。

【0005】

本発明は、上述した背景技術に鑑み成されたものであって、より軽量化を図ることができ、しかも内周面または外周面に凹部を有する円管形状の型成形体をも成形することができる型成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するため、請求項1の型成形体の製造方法は、成形される型成形体の素材よりも軽量なパッドを複数配設して成る成形型枠を使用し、該成形型枠内にスラリー状の素材を打設する打設工程と、前記スラリー状の素材を養生する養生工程と、前記パッドを型成形体に残存した状態で型成形体を成形型枠から脱型させる脱型工程とを経て型成形体を得ることを特徴とする。

この発明においては、型成形体は、平板ばかりでなく、筒状体をも含んでいる。また、スラリー状の素材は、コンクリート、特には超高強度繊維補強コンクリート(DUCTAL:登録商標)スラリー、圧縮外皮構造繊維板の成形に使用される例えば木材繊維、再生紙、再生木材製品等から得られる天然繊維、あるいは、種々プラスチック、ファイバーグラス等の合成繊維および鉱物繊維を含む非セルロース材料からなる原料を水分濃度99%程度に調整した繊維含有スラリー等が挙げられる。また、パッドは、木材、合成樹脂、コルク、蝋(WAX)等が使用され、特に合成樹脂の場合には、発泡スチロール等の発泡合成樹脂が好ましい。また、パッドの形状は、円柱体、角柱体、例えば、腹部外周面が半径方向外方に膨出した異形柱体等が挙げられる。

【0007】

また、請求項2の型成形体の製造方法は、上記請求項1の発明において、上記パッドを上記成形型枠に植設し、上記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、上記パッドの基部をせん断して、上記パッドを型成形体に残存させることを特徴とする。

この発明においては、パッドの成形型枠への植設部は、スラリー状の素材を打設する際の圧力に耐える強度を有する範囲で可及的に細くすることが好ましく、パッド主部と植設部との境界に切込みを入れて、応力集中を図ればさらに好ましい。

【0008】

また、請求項3の型成形体の製造方法は、上記請求項1の発明において、上記パッドを接着剤によって上記成形型枠に接着し、上記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、上記接着剤を破断して、上記パッドを型成形体に残存させることを特徴とする。

【0009】

また、請求項4の型成形体の製造方法は、上記請求項1の発明において、上記パッドを接着剤によって上記成形型枠に接着し、上記脱型工程に先立って、上記接着剤を溶融して、上記パッドを型成形体に残存させることを特徴とする。

この発明において、接着剤としては、熱溶融するもの、薬品によって溶融するもの等がある。

【0010】

また、請求項5の型成形体の製造方法は、上記請求項1の発明において、上記パッドとして、溶融可能な材質の部材を使用し、上記養生工程以後に、上記パッドを型成形体から溶融除去することを特徴とする。

この発明において、パッドは、熱、薬品によって溶融される部材であればよい。

【0011】

また、請求項6の型成形体の製造方法は、上記請求項1の発明において、上記成形型枠のパッドは、基部周面に環状凹部を備えていることを特徴する。

【0012】

また、請求項7の型成形体の製造方法は、上記請求項1の発明において、筒状の成形型枠の内面に上記パッドを配設し、遠心力成形によって円筒形の型成形体を得ることを特徴とする。

【発明の効果】

【0013】

上記した請求項1の本発明によれば、パッドを型成形体内に残して脱型をするので、パッドの抜き勾配を考慮する必要がなく、したがって、凹部の容積を大きくすることができ、軽量な型成形体を得ることができる。また、内周面または外周面に凹部を形成した円管形状の型成形体の製造も可能になる。

【0014】

また、上記した請求項2の本発明によれば、脱型に際して、成形型枠に対して型成形体を僅かに変位させるだけで、パッドを成形型枠から分離できるので、パッドの分離作業の短縮が図れる。

【0015】

また、上記した請求項3の本発明によれば、脱型に際して、成形型枠または型成形体に衝撃を与えることによって接着剤を破断し、それによってパッドを成形型枠から分離できるので、パッドの分離作業の短縮が図れ、パッドの材質が制限されないので、設計的に自由度の高い型成形体を得ることができる。

【0016】

また、上記した請求項4の本発明によれば、熱等によって接着剤を溶融し、接着力を低下させて、脱型させるので、脱型作業が容易になる。

【0017】

また、上記した請求項5の本発明によれば、表面に残ったパッドを溶融させることによって除去するので、表面に凹部を有する型成形体を容易に得ることができる。

【0018】

また、上記した請求項6の本発明によれば、凹部の開口縁に内方に張出すフランジを形成することができ、それによって型成形体の強度を高めることができる。

【0019】

また、上記した請求項7の本発明によれば、軽量な円筒管を容易に形成することができる。

【発明を実施するための最良の形態】

【0020】

以下、上記した本発明に係る型成形体の製造方法として、外周面に多数の凹部を形成した円筒形の型成形体を製造する方法のを、図面に基づいて詳細に説明する。

【0021】

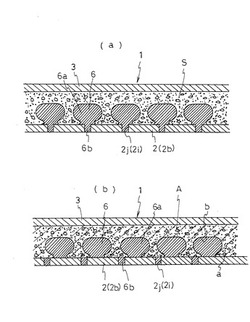

図1は、本発明に係る型成形体の製造方法に使用される成形型枠の一実施の形態として、外周面に多数の凹部を有するコンクリート管を製造するための成形型枠を概念的に示した分解斜視図、図2は、図1の成形型枠を組み付けた状態を示した縦断面図、図3は、図2におけるIII −III 線に沿う部分の断面図、図4(a),(b)は、型成形手順を示した図3におけるIV−IV線に沿う部分の断面図、図5は、成形されたコンクリート管を示した斜視図である。

【0022】

この実施の形態に係る成形型枠1は、円筒形の外部成形型枠2と、円筒形の内部成形型枠3と、環状の側部成形型枠4,5とによって構成されている。上記外部成形型枠2は、半円筒形の外部成形型枠部分2a,2bによって構成されている。それぞれの外部成形型枠部分2a,2bの会合縁には、該会合縁に沿い、外方に向けてフランジ2c,2dがそれぞれ形成され、それらのフランジ2c,2dには、ボルト挿通孔2e,2fが形成されている。また、外部成形型枠部分2a,2bの一方端には、連設される他のコンクリート管の端部を収容するソケットを形成する拡径部2g,2hを備えている。そして、外部成形型枠部分2a,2bの内面には、略全面に略等間隔に六角形台のパッド6が植設されている。

【0023】

上記パッド6は、例えば、木材或いはコルク等によって、高さ20mm程度、一辺の長さが15mm程度の正六角形を底面とした柱状体の主部6aと、該主部6aの底面中心から下方へ突出する棒状の植設部6bとによって構成され、主部6aの基部周面には、全周にわたって凹部6cが形成されている。そして、このパッド6は、植設部6bを外部成形型枠部分2a,2bの内面に等間隔に形成された孔2i,2jに嵌挿させることによって、外部成形型枠部分2a,2bに装着される。

【0024】

そして、図2に示すように、内部成形型枠3に側部成形型枠4,5を組み付け、側部成形型枠4,5に亘って外部成形型枠部分2a,2bを組み付け、ボルト(図示せず)をフランジ2c,2dの孔2e,2fに挿通させ、ナット(図示せず)によって締結する。そして、それらの間に円筒状のキャビティ7を形成する。

【0025】

続いて、上記成形型枠1を使用した、本発明に係る型成形体の製造方法を説明する。

先ず、上記ように組み付けられた成形型枠1のキャビティ7に、図4(a)に示すように、成形型枠1の適宜の箇所に開設した孔を介して、コンクリートスラリーSを充填する。コンクリートスラリーSは、例えば、セメントを基材として鋼繊維、有機繊維等の繊維を含有させた、超高強度繊維補強コンクリート(DUCTAL:登録商標)スラリーである。

【0026】

続いて、自然養生または蒸気養生によって、コンクリートスラリーSを硬化させ、次いで、コンクリートスラリーSが硬化したら、図4(b)に示すように、コンクリート管Aを外部成形型枠2に対して相対的に移動させ、パッド主部6aと基部6bとの境界をせん断する。

【0027】

次いで、コンクリート管Aを成形型枠1から脱型する。このコンクリート管Aは、図5に示すように、6角柱状のパッド主部6aが残され、表面には、図4(b)に示すように、パッド6の主部6aに食い込むフランジaが形成される。

【0028】

なお、コンクリート管Aは、熱等によってパッド主部6aを溶融除去してもよい。この場合には、図6及び図7に示すように、パッド6の主部6aが取除かれた部位に中空な凹部bが形成され、その凹部bの開口縁にフランジaが形成された状態になる。

【0029】

そして、このようなコンクリート管Aは、それらを連設して、例えば、内部に水等を流す水路として使用され、また、柱として使用される。

【0030】

なお、上記実施の形態では、内部成形型枠3と側部成形型枠4,5と、外部成形型枠2とによって形成される円筒状のキャビティ7にコンクリートスラリーSを充填して管を製造しているが、遠心力成形によって管を製造することもできる。この場合、内部成形型枠3は必要としない。

【0031】

また、上記実施の形態では、外周面にパッド6を埋設した形態、または、外周面に凹部bを形成した形態の管の製造方法を示したが、本発明の型成形体の製造方法は、内部型成形枠3の外周面にパッド6を配設することによって、内周面にパッド6を埋設した形態、または、内周面に凹部bを形成した形態の管の製造にも適用できる。

【0032】

更に、上記実施の形態では、型成形体の製造方法として、管の製造方法を示したが、平坦な型成形板の製造にも、本発明に係る型成形体の製造方法は適用できることはいうまでもない。

【図面の簡単な説明】

【0033】

【図1】本発明に係る型成形体の製造方法に使用される成形型枠の一実施の形態として、外周面に多数の凹部を有するコンクリート管を製造するための成形型枠を概念的に示した分解斜視図である。

【図2】図1の成形型枠を組み付けた状態を示した縦断面図である。

【図3】図2におけるIII −III 線に沿う部分の断面図である。

【図4】図3におけるIV−IV線に沿う部分の断面図で、(a),(b)は、型成形手順を示している。

【図5】図1に示した成形型枠を用いて成形されたコンクリート管を示した斜視図である。

【図6】パッドを除去したコンクリート管を示した斜視図でる。

【図7】図6の一部を拡大して示した部分断面図であり、コンクリート管の凹部を示している。

【符号の説明】

【0034】

1 成形型枠

2 外部成形型枠

2a,2b 外部成形型枠部分

2c,2d フランジ

2e,2f ボルト挿通孔

2g,2h 拡径部

2i,2j 孔

3 内部成形型枠

4,5 側部成形型枠

6 パッド

6a 主部

6b 植設部

6c 凹部

7 キャビティ

A コンクリート管

a フランジ

b 凹部

S コンクリートスラリー

【技術分野】

【0001】

本発明は、型成形体の製造方法に関し、詳しくは、軽量な型成形体を容易に得ることができる型成形体の製造方法に関するものである。

【背景技術】

【0002】

型成形体、即ち、成形型枠を使用して成形される板体として、板体の裏面に、亀甲形状のリブを隆設して、六角形の凹部を多数形成したコンクリート板(例えば、特許文献1)がある。このようなコンクリート板は、前記凹部に対応する形状の突起を成形型枠の底面に多数立設させ、その型枠内にコンクリートスラリーを打設、養生することによって、成形される。

【0003】

【特許文献1】特開昭60−162601号公報(図8および図9参照)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1に開示されたコンクリート板では、脱型を容易にするために、型枠の突起に抜き勾配を施さなくてはならないため、軽量化を図るべく凹部の容積を大きくするには限界がある。

また、特許文献1に開示されたコンクリート板の成形方法では、内周面または外周面に凹部を有する円管形状の型成形体を製造することはできない。

【0005】

本発明は、上述した背景技術に鑑み成されたものであって、より軽量化を図ることができ、しかも内周面または外周面に凹部を有する円管形状の型成形体をも成形することができる型成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するため、請求項1の型成形体の製造方法は、成形される型成形体の素材よりも軽量なパッドを複数配設して成る成形型枠を使用し、該成形型枠内にスラリー状の素材を打設する打設工程と、前記スラリー状の素材を養生する養生工程と、前記パッドを型成形体に残存した状態で型成形体を成形型枠から脱型させる脱型工程とを経て型成形体を得ることを特徴とする。

この発明においては、型成形体は、平板ばかりでなく、筒状体をも含んでいる。また、スラリー状の素材は、コンクリート、特には超高強度繊維補強コンクリート(DUCTAL:登録商標)スラリー、圧縮外皮構造繊維板の成形に使用される例えば木材繊維、再生紙、再生木材製品等から得られる天然繊維、あるいは、種々プラスチック、ファイバーグラス等の合成繊維および鉱物繊維を含む非セルロース材料からなる原料を水分濃度99%程度に調整した繊維含有スラリー等が挙げられる。また、パッドは、木材、合成樹脂、コルク、蝋(WAX)等が使用され、特に合成樹脂の場合には、発泡スチロール等の発泡合成樹脂が好ましい。また、パッドの形状は、円柱体、角柱体、例えば、腹部外周面が半径方向外方に膨出した異形柱体等が挙げられる。

【0007】

また、請求項2の型成形体の製造方法は、上記請求項1の発明において、上記パッドを上記成形型枠に植設し、上記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、上記パッドの基部をせん断して、上記パッドを型成形体に残存させることを特徴とする。

この発明においては、パッドの成形型枠への植設部は、スラリー状の素材を打設する際の圧力に耐える強度を有する範囲で可及的に細くすることが好ましく、パッド主部と植設部との境界に切込みを入れて、応力集中を図ればさらに好ましい。

【0008】

また、請求項3の型成形体の製造方法は、上記請求項1の発明において、上記パッドを接着剤によって上記成形型枠に接着し、上記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、上記接着剤を破断して、上記パッドを型成形体に残存させることを特徴とする。

【0009】

また、請求項4の型成形体の製造方法は、上記請求項1の発明において、上記パッドを接着剤によって上記成形型枠に接着し、上記脱型工程に先立って、上記接着剤を溶融して、上記パッドを型成形体に残存させることを特徴とする。

この発明において、接着剤としては、熱溶融するもの、薬品によって溶融するもの等がある。

【0010】

また、請求項5の型成形体の製造方法は、上記請求項1の発明において、上記パッドとして、溶融可能な材質の部材を使用し、上記養生工程以後に、上記パッドを型成形体から溶融除去することを特徴とする。

この発明において、パッドは、熱、薬品によって溶融される部材であればよい。

【0011】

また、請求項6の型成形体の製造方法は、上記請求項1の発明において、上記成形型枠のパッドは、基部周面に環状凹部を備えていることを特徴する。

【0012】

また、請求項7の型成形体の製造方法は、上記請求項1の発明において、筒状の成形型枠の内面に上記パッドを配設し、遠心力成形によって円筒形の型成形体を得ることを特徴とする。

【発明の効果】

【0013】

上記した請求項1の本発明によれば、パッドを型成形体内に残して脱型をするので、パッドの抜き勾配を考慮する必要がなく、したがって、凹部の容積を大きくすることができ、軽量な型成形体を得ることができる。また、内周面または外周面に凹部を形成した円管形状の型成形体の製造も可能になる。

【0014】

また、上記した請求項2の本発明によれば、脱型に際して、成形型枠に対して型成形体を僅かに変位させるだけで、パッドを成形型枠から分離できるので、パッドの分離作業の短縮が図れる。

【0015】

また、上記した請求項3の本発明によれば、脱型に際して、成形型枠または型成形体に衝撃を与えることによって接着剤を破断し、それによってパッドを成形型枠から分離できるので、パッドの分離作業の短縮が図れ、パッドの材質が制限されないので、設計的に自由度の高い型成形体を得ることができる。

【0016】

また、上記した請求項4の本発明によれば、熱等によって接着剤を溶融し、接着力を低下させて、脱型させるので、脱型作業が容易になる。

【0017】

また、上記した請求項5の本発明によれば、表面に残ったパッドを溶融させることによって除去するので、表面に凹部を有する型成形体を容易に得ることができる。

【0018】

また、上記した請求項6の本発明によれば、凹部の開口縁に内方に張出すフランジを形成することができ、それによって型成形体の強度を高めることができる。

【0019】

また、上記した請求項7の本発明によれば、軽量な円筒管を容易に形成することができる。

【発明を実施するための最良の形態】

【0020】

以下、上記した本発明に係る型成形体の製造方法として、外周面に多数の凹部を形成した円筒形の型成形体を製造する方法のを、図面に基づいて詳細に説明する。

【0021】

図1は、本発明に係る型成形体の製造方法に使用される成形型枠の一実施の形態として、外周面に多数の凹部を有するコンクリート管を製造するための成形型枠を概念的に示した分解斜視図、図2は、図1の成形型枠を組み付けた状態を示した縦断面図、図3は、図2におけるIII −III 線に沿う部分の断面図、図4(a),(b)は、型成形手順を示した図3におけるIV−IV線に沿う部分の断面図、図5は、成形されたコンクリート管を示した斜視図である。

【0022】

この実施の形態に係る成形型枠1は、円筒形の外部成形型枠2と、円筒形の内部成形型枠3と、環状の側部成形型枠4,5とによって構成されている。上記外部成形型枠2は、半円筒形の外部成形型枠部分2a,2bによって構成されている。それぞれの外部成形型枠部分2a,2bの会合縁には、該会合縁に沿い、外方に向けてフランジ2c,2dがそれぞれ形成され、それらのフランジ2c,2dには、ボルト挿通孔2e,2fが形成されている。また、外部成形型枠部分2a,2bの一方端には、連設される他のコンクリート管の端部を収容するソケットを形成する拡径部2g,2hを備えている。そして、外部成形型枠部分2a,2bの内面には、略全面に略等間隔に六角形台のパッド6が植設されている。

【0023】

上記パッド6は、例えば、木材或いはコルク等によって、高さ20mm程度、一辺の長さが15mm程度の正六角形を底面とした柱状体の主部6aと、該主部6aの底面中心から下方へ突出する棒状の植設部6bとによって構成され、主部6aの基部周面には、全周にわたって凹部6cが形成されている。そして、このパッド6は、植設部6bを外部成形型枠部分2a,2bの内面に等間隔に形成された孔2i,2jに嵌挿させることによって、外部成形型枠部分2a,2bに装着される。

【0024】

そして、図2に示すように、内部成形型枠3に側部成形型枠4,5を組み付け、側部成形型枠4,5に亘って外部成形型枠部分2a,2bを組み付け、ボルト(図示せず)をフランジ2c,2dの孔2e,2fに挿通させ、ナット(図示せず)によって締結する。そして、それらの間に円筒状のキャビティ7を形成する。

【0025】

続いて、上記成形型枠1を使用した、本発明に係る型成形体の製造方法を説明する。

先ず、上記ように組み付けられた成形型枠1のキャビティ7に、図4(a)に示すように、成形型枠1の適宜の箇所に開設した孔を介して、コンクリートスラリーSを充填する。コンクリートスラリーSは、例えば、セメントを基材として鋼繊維、有機繊維等の繊維を含有させた、超高強度繊維補強コンクリート(DUCTAL:登録商標)スラリーである。

【0026】

続いて、自然養生または蒸気養生によって、コンクリートスラリーSを硬化させ、次いで、コンクリートスラリーSが硬化したら、図4(b)に示すように、コンクリート管Aを外部成形型枠2に対して相対的に移動させ、パッド主部6aと基部6bとの境界をせん断する。

【0027】

次いで、コンクリート管Aを成形型枠1から脱型する。このコンクリート管Aは、図5に示すように、6角柱状のパッド主部6aが残され、表面には、図4(b)に示すように、パッド6の主部6aに食い込むフランジaが形成される。

【0028】

なお、コンクリート管Aは、熱等によってパッド主部6aを溶融除去してもよい。この場合には、図6及び図7に示すように、パッド6の主部6aが取除かれた部位に中空な凹部bが形成され、その凹部bの開口縁にフランジaが形成された状態になる。

【0029】

そして、このようなコンクリート管Aは、それらを連設して、例えば、内部に水等を流す水路として使用され、また、柱として使用される。

【0030】

なお、上記実施の形態では、内部成形型枠3と側部成形型枠4,5と、外部成形型枠2とによって形成される円筒状のキャビティ7にコンクリートスラリーSを充填して管を製造しているが、遠心力成形によって管を製造することもできる。この場合、内部成形型枠3は必要としない。

【0031】

また、上記実施の形態では、外周面にパッド6を埋設した形態、または、外周面に凹部bを形成した形態の管の製造方法を示したが、本発明の型成形体の製造方法は、内部型成形枠3の外周面にパッド6を配設することによって、内周面にパッド6を埋設した形態、または、内周面に凹部bを形成した形態の管の製造にも適用できる。

【0032】

更に、上記実施の形態では、型成形体の製造方法として、管の製造方法を示したが、平坦な型成形板の製造にも、本発明に係る型成形体の製造方法は適用できることはいうまでもない。

【図面の簡単な説明】

【0033】

【図1】本発明に係る型成形体の製造方法に使用される成形型枠の一実施の形態として、外周面に多数の凹部を有するコンクリート管を製造するための成形型枠を概念的に示した分解斜視図である。

【図2】図1の成形型枠を組み付けた状態を示した縦断面図である。

【図3】図2におけるIII −III 線に沿う部分の断面図である。

【図4】図3におけるIV−IV線に沿う部分の断面図で、(a),(b)は、型成形手順を示している。

【図5】図1に示した成形型枠を用いて成形されたコンクリート管を示した斜視図である。

【図6】パッドを除去したコンクリート管を示した斜視図でる。

【図7】図6の一部を拡大して示した部分断面図であり、コンクリート管の凹部を示している。

【符号の説明】

【0034】

1 成形型枠

2 外部成形型枠

2a,2b 外部成形型枠部分

2c,2d フランジ

2e,2f ボルト挿通孔

2g,2h 拡径部

2i,2j 孔

3 内部成形型枠

4,5 側部成形型枠

6 パッド

6a 主部

6b 植設部

6c 凹部

7 キャビティ

A コンクリート管

a フランジ

b 凹部

S コンクリートスラリー

【特許請求の範囲】

【請求項1】

成形される型成形体の素材よりも軽量なパッドを複数配設して成る成形型枠を使用し、該成形型枠内にスラリー状の素材を打設する打設工程と、前記スラリー状の素材を養生する養生工程と、前記パッドを型成形体に残存した状態で型成形体を成形型枠から脱型させる脱型工程とを経て型成形体を得ることを特徴とする、型成形体の製造方法。

【請求項2】

前記パッドを前記成形型枠に植設し、前記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、前記パッドの基部をせん断して、前記パッドを型成形体に残存させることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項3】

前記パッドを接着剤によって前記成形型枠に接着し、前記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、前記接着剤を破断して、前記パッドを型成形体に残存させることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項4】

前記パッドを接着剤によって前記成形型枠に接着し、前記脱型工程に先立って、前記接着剤を溶融して、前記パッドを型成形体に残存させることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項5】

前記パッドとして、溶融可能な材質の部材を使用し、前記養生工程以後に、前記パッドを型成形体から溶融除去することを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項6】

前記成形型枠のパッドは、基部周面に環状凹部を備えていることを特徴する、請求項1に記載の型成形体の製造方法。

【請求項7】

筒状の成形型枠の内面に前記パッドを配設し、遠心力成形によって型成形体を得ることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項1】

成形される型成形体の素材よりも軽量なパッドを複数配設して成る成形型枠を使用し、該成形型枠内にスラリー状の素材を打設する打設工程と、前記スラリー状の素材を養生する養生工程と、前記パッドを型成形体に残存した状態で型成形体を成形型枠から脱型させる脱型工程とを経て型成形体を得ることを特徴とする、型成形体の製造方法。

【請求項2】

前記パッドを前記成形型枠に植設し、前記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、前記パッドの基部をせん断して、前記パッドを型成形体に残存させることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項3】

前記パッドを接着剤によって前記成形型枠に接着し、前記脱型工程に先立って、硬化した型成形体を成形型枠の内面に沿った方向に移動させ、前記接着剤を破断して、前記パッドを型成形体に残存させることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項4】

前記パッドを接着剤によって前記成形型枠に接着し、前記脱型工程に先立って、前記接着剤を溶融して、前記パッドを型成形体に残存させることを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項5】

前記パッドとして、溶融可能な材質の部材を使用し、前記養生工程以後に、前記パッドを型成形体から溶融除去することを特徴とする、請求項1に記載の型成形体の製造方法。

【請求項6】

前記成形型枠のパッドは、基部周面に環状凹部を備えていることを特徴する、請求項1に記載の型成形体の製造方法。

【請求項7】

筒状の成形型枠の内面に前記パッドを配設し、遠心力成形によって型成形体を得ることを特徴とする、請求項1に記載の型成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−166420(P2009−166420A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−9126(P2008−9126)

【出願日】平成20年1月18日(2008.1.18)

【出願人】(390014074)前澤工業株式会社 (134)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月18日(2008.1.18)

【出願人】(390014074)前澤工業株式会社 (134)

【Fターム(参考)】

[ Back to top ]