基体の保護方法

【課題】基体の経時的な汚れ付着及び退色乃至変色を防止乃至低減する新たな手法を提供すること

【解決手段】基体表面上又は基体表面層中に正電荷物質及び負電荷物質を配置する。但し、本願においては、基体は、建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される。

【解決手段】基体表面上又は基体表面層中に正電荷物質及び負電荷物質を配置する。但し、本願においては、基体は、建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基体表面に正電荷及び負電荷の組み合わせを付与することにより、当該表面の汚染防止乃至低減、及び、保護を達成する方法に関する。

【背景技術】

【0002】

従来から、着色された種々の基体(例えば、印刷物、建材、繊維、有機高分子樹脂製品等)が経時的に退色乃至変色することは知られている。これらの退色乃至変色の要因としては、光による劣化、基体表面への汚染物質の付着等が挙げられており、その対策として種々の方法が考えられている。

【0003】

例えば、光による劣化を防止するには、基体中に紫外線吸収剤を混入する等の方法が採られている。

【0004】

一方、基体表面からの汚染物質の付着防止及び除去のために、防汚機能又はセルフクリーニング機能を有する皮膜を基体表面に形成する方法も開発されている。この方法としては、例えば、特開平9−262481号公報記載のアナターゼ型酸化チタンを使用して光触媒層を形成する方法等がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−262481号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、基体中に紫外線吸収剤を混入する場合、基体中の成分の作用により紫外線吸収剤が分解して十分な紫外線吸収効果を発揮しない場合がある。

【0007】

また、光触媒機能を基体表面に付与する場合は、基体の種類によっては、光触媒作用により基体そのものが分解劣化するおそれがある。また、光触媒機能を有する基体は負電荷を帯びているために、正電荷を有する汚染物を静電的に吸着する問題がある。

【0008】

本発明は、基体の経時的な退色乃至変色を防止乃至低減すると同時に、汚染物の付着を防止乃至低減する新たな手法を提供することをその目的とする。

【課題を解決するための手段】

【0009】

本発明の目的は、基体表面上又は基体表面層中に正電荷物質及び負電荷物質を配置することによって達成される。正電荷物質は、(1)陽イオン;(2)正電荷を有する導電体又は誘電体;並びに(3)正電荷を有する導電体、及び、誘電体又は半導体、の複合体からなる群から選択される1種又は2種以上の、正電荷を有する物質であることが好ましい。負電荷物質は、(4)陰イオン;(5)負電荷を有する導電体又は誘電体;(6)負電荷を有する導電体、及び、誘電体又は半導体、の複合体;並びに(7)光触媒機能を有する物質からなる群から選択される1種又は2種以上の、負電荷を有する物質であることが好ましい。また、前記基体表面の帯電圧は−50Vから50Vの範囲内であることが好ましい。

【0010】

前記基体は親水性若しくは疎水性又は撥水性若しくは撥油性であることが好ましい。

【0011】

前記正電荷物質及び負電荷物質は一緒になって層を形成することが好ましく、その場合には、前記基体表面と前記正電荷物質及び負電荷物質の層との間に中間層を形成してもよい。また、前記正電荷物質及び負電荷物質の層上に被覆層を設けてもよい。前記中間層及び前記被覆層の材料特性を選択することにより、基体に任意の表面特性を付与することができる。

【発明の効果】

【0012】

大気中に浮遊している汚染物質及び/又は基体に付着した汚染物質は太陽光等の作用により光酸化され、正電荷を帯びるが、本発明の方法が施された基体の表面にも正電荷が存在するので、前記汚染物質は静電的に反発して、基体表面から自然と離脱する。したがって、基体表面をセルフクリーニングすることが可能となる。

【0013】

また、本発明の方法が施された基体の表面には負電荷が存在するので、カリオン粘土微粉末、水道水中の塩化物イオン等のように負電荷を有する汚染誘引物質も、静電的に反発して、基体表面への付着が妨げられる。したがって、そのような不純物の付着による基体表面特性の変化を防止して、基体表面を清浄に維持することが可能となる。

【0014】

一方、カビ等の微生物、花粉、藻類等の植物性細胞は、正及び負両性の電荷を帯びたものが多く、また、前述した正電荷を有する汚染物質も、帯電列の上位にある物質と摩擦接触することで、一部の正電荷が負電荷に反転して正電荷及び負電荷の両方の電荷特性を有することがある。なお、木綿、絹等の繊維片も他の物質との摩擦により変換可能な正及び負の電荷特性を示す。

【0015】

本発明の方法が施された基体の表面には、正電荷及び負電荷が存在するので、正電荷及び負電荷の両方の電荷特性を有する汚染物質、並びに、花粉、藻、カビ、繊維片等の物質であっても、これらの基体への付着を低減することが可能になる。

【0016】

ただし、正電荷量又は負電荷量の一方が過剰に大きいと、負電荷を有する不純物又は光酸化により正電荷を帯びた汚染物質を吸着する傾向が強まり、結果的に基体表面が汚染されるおそれがあるので、基体表面では見かけ上、正電荷量及び負電荷量が均衡している状態が好ましく、具体的には、基体表面の帯電圧が−50Vから50Vの範囲内であることが好適である。

【0017】

前記基体、前記中間層、及び/又は、前記被覆層が親水性若しくは疎水性又は撥水性若しくは撥油性の場合は、これらの性質を利用して、更に長期間に亘って、基体表面への汚染物質の付着を防止乃至低減することができる。

【0018】

更に、本発明の方法により処理された基体は太陽光等の作用自体にも高い抵抗性を有し、太陽光等による光劣化から基体を良好に保護することができる。また、本発明の方法により処理された基体は空気中だけでなく水中における汚染に対しても高い抵抗性を示す。

【0019】

これらの作用により、本発明は、基体の退色乃至変色を長期に亘って防止乃至低減することができる。

【0020】

また、本発明の方法が施された基体は、水中のミネラル成分及び塩素化合物、例えばトリハロメタン類及びカドミウム等の重金属イオン、を安定化し、また、菌類又は藻類の発生を抑えることで、水を清浄化することができる。

【図面の簡単な説明】

【0021】

【図1】本発明における正電荷及び負電荷付与機構の一例を示す概念図

【図2】本発明における正電荷及び負電荷付与機構の他の例を示す概念図

【図3】金属ドープ酸化チタンの第1の製造方法の一例の概略を示す図

【図4】基体上の正電荷物質と負電荷物質の配置の様々な態様を示す図

【図5】正電荷及び負電荷を帯びる基体表面から汚染物質が除去される機構を示す概念図

【図6】評価1におけるシリコーンシール剤の塗布状況を示す図

【発明を実施するための形態】

【0022】

基体表面の退色乃至変色の原因の一つである汚染物質は、大気中に浮遊しているカーボン等の無機物質及び/又は油等の有機物質が基体表面に徐々に堆積することによって基体表面に付着していく。

【0023】

本発明は、静電的な反発作用によって、これらの汚染物質を基体から除去し、又は、これらの汚染物質の基体への付着を回避乃至低減することを可能とする。

【0024】

主に屋外の大気中に浮遊している汚染物質、特に油分は、太陽光をはじめとして各種の電磁波により、いわゆる光酸化反応を受け、「酸化」された状態にあるといわれている。

【0025】

光酸化反応とは、太陽光をはじめとした電磁波の作用により、有機物又は無機物表面の水分(H2O)、酸素(O2)からヒドロキシルラジカル(・OH)や一重項酸素(1O2)が生成される際に当該有機物又は無機物から電子(e−)が引き抜かれて酸化される現象をいう。この酸化により、有機物では分子構造が変化し、劣化と称される変色又は脆化現象がみられ、無機物、特に金属では錆が発生する。これら「酸化」された有機物又は無機物の表面は、電子(e−)の引き抜きにより、正に帯電する。

【0026】

本発明では、基体表面にまず正電荷を付与することにより、前記有機物又は無機物を、静電反発力を利用して基体表面から自然に離脱させる。基体表面に正電荷を付与する方法としては、例えば、陽イオン;正電荷を有する導電体又は誘電体;正電荷を有する導電体と誘電体又は半導体との複合体;或いは、これらの混合物から選択される正電荷物質を基体表面上又は基体表面層中に配置する方法が挙げられる。

【0027】

前記陽イオンとしては、特に限定されるものではないが、ナトリウム、カリウム等のアルカリ金属のイオン;カルシウム等のアルカリ土類金属のイオン;アルミニウム、錫、セシウム、インジウム、セリウム、セレン、クロム、コバルト、ニッケル、アンチモン、鉄、銅、マンガン、タングステン、ジルコニウム、亜鉛等の他の金属元素のイオンが好ましく、特に銅イオンが好ましい。更に、メチルバイオレット、ビスマルクブラウン、メチレンブルー、マラカイトグリーン等のカチオン性染料、第4級窒素原子含有基により変性されたシリコーン等のカチオン基を備えた有機分子も使用可能である。イオンの価数も特に限定されるものではなく、例えば、1〜4価の陽イオンが使用可能である。

【0028】

前記金属イオンの供給源として、金属塩を使用することも可能である。具体的には、塩化アルミニウム、塩化第1及び第2錫、塩化クロム、塩化ニッケル、塩化第1及び第2アンチモン、塩化第1及び第2鉄、塩化セシウム、三塩化インジウム、塩化第1セリウム、四塩化セレン、塩化第2銅、塩化マンガン、四塩化タングステン、オキシ二塩化タングステン、タングステン酸カリウム、オキシ塩化ジルコニウム、塩化亜鉛、炭酸バリウム等の各種の金属塩が挙げられる。更に、水酸化アルミニウム、水酸化鉄、水酸化クロム、水酸化インジウム等の金属水酸化物、ケイタングステン酸等の水酸化物、または、油脂酸化物等の酸化物等も使用可能である。

【0029】

正電荷を有する導電体又は誘電体としては、上記の陽イオン以外の、正電荷が発生した導電体又は誘電体を挙げることができ、例えば、後述する各種の導電体からなる電池の正電極、並びに、摩擦により正に帯電した羊毛、ナイロン等の誘電体が挙げられる。

【0030】

正電荷を帯びた汚染物質は上記のように正電荷を基体表面に付与することによって、基体表面への付着を回避することができる。しかし、その一方で、汚染物質の中には、水道水中の塩化物イオン等のように負電荷を帯びたもの、正電荷を当初有していたが他物体との相互作用(摩擦等)により負電荷を帯びるに至ったもの、並びに、カビ等の微生物、花粉、藻類等の植物性細胞のように正電荷のみならず負電荷をも有するものが存在する。このような負電荷を帯びた汚染物質は正電荷のみを帯びた基体表面に容易に吸着される。そこで、本発明では、基体表面に正電荷のみならず負電荷をも付与することにより、負電荷を有する汚染物質等が基体表面に付着することをも防止することができる。また、正電荷及び負電荷の電位差により、カビ、藻類等の繁殖を低減もしくは防止することもできる。

【0031】

なお、正電荷又は負電荷の帯電量が比較的少ない絶縁物(例えばシリコーンオイル)からなる汚染物質は、当該物質の種類によっては、基体表面に強い正電荷又は負電荷のみが存在すると、その汚染物質の表面電荷が反転してしまい、結果的に当該基体表面に当該汚染物質が吸着する恐れがあるので、正電荷及び負電荷の両者を共存させることによって、そのような吸着を回避することができる。

【0032】

基体表面に負電荷を付与する方法としては、例えば、陰イオン;負電荷を有する導電体又は誘電体;負電荷を有する導電体と誘電体又は半導体との複合体;或いは、これらの混合物;並びに、光触媒機能を有する物質から選択される負電荷物質を基体表面に配置する方法が挙げられる。

【0033】

前記陰イオンとしては、特に限定されるものではないが、フッ化物イオン、塩化物イオン、ヨウ化物イオン等のハロゲン化物イオン;水酸化物イオン、硫酸イオン、硝酸イオン、炭酸イオン等の無機系イオン;酢酸イオン等の有機系イオンが挙げられる。イオンの価数も特に限定されるものではなく、例えば、1〜4価の陰イオンが使用可能である。

【0034】

負電荷を有する導電体又は誘電体としては、上記の陰イオン以外の、負電荷が発生した導電体又は誘電体を挙げることができ、例えば、金、銀、白金等の金属;金属酸化物;石墨、硫黄、セレン、テルル等の元素;硫化ヒ素、硫化アンチモン、硫化水銀等の硫化物;粘土、ガラス粉、石英粉、石綿、澱粉、木綿、絹、羊毛等;コンジョウ、インジゴ、アニリンブルー、エオシン、ナフトールイエロー等の染料のコロイドが挙げられる。これらの中でも金、銀、白金等の金属及び金属酸化物のコロイドが好ましく、特に銀コロイドがより好ましい。この他に、後述する各種の導電体からなる電池の負電極、並びに、負に帯電したハロゲン、フッ素樹脂、塩化ビニル、ポリエチレン、ポリエステル等の誘電体、並びに、これらの化合物及び複合体が挙げられる。

【0035】

光触媒機能を有する物質としては、特定の金属化合物を含んでおり、光励起により当該層表面の有機及び/又は無機化合物を酸化分解する機能を有するものを使用することができる。光触媒の原理は、特定の金属化合物が光励起により、空気中の水又は酸素からOH−やO2−のラジカル種を発生させ、このラジカル種が有機及び/又は無機化合物を酸化還元分解することであると一般的に理解されている。

【0036】

前記金属化合物としては、代表的な酸化チタン(TiO2)の他、ZnO、SrTiOP3、CdS、CdO、CaP、InP、In2O3、CaAs、BaTiO3、K2NbO3、Fe2O3、Ta2O5、WO3、NiO、Cu2O、SiC、SiO2、MoS3、InSb、RuO2、CeO2等が知られている。

【0037】

光触媒機能を有する物質は光触媒性能が向上する金属(Ag、Pt)を含んでいてもよい。また、金属塩等の各種物質を、光触媒機能を失活させない程度の範囲で含むことできる。前記金属塩としては、例えば、アルミニウム、錫、クロム、ニッケル、アンチモン、鉄、銀、セシウム、インジウム、セリウム、セレン、銅、マンガン、カルシウム、白金、タングステン、ジルコニウム、亜鉛等の金属塩があり、それ以外にも一部の金属或いは非金属等については水酸化物又は酸化物も使用可能である。具体的には、塩化アルミニウム、塩化第一及び第二錫、塩化クロム、塩化ニッケル、塩化第一及び第二アンチモン、塩化第一及び第二鉄、硝酸銀、塩化セシウム、三塩化インジウム、塩化第一セリウム、四塩化セレン、塩化第二銅、塩化マンガン、塩化カルシウム、塩化第二白金、四塩化タングステン、オキシ二塩化タングステン、タングステン酸カリウム、塩化第二金、オキシ塩化ジルコニウム、塩化亜鉛等の各種金属塩が例示できる。また、金属塩以外の化合物としては、水酸化インジウム、ケイタングステン酸、シリカゾル、水酸化カルシウム等が例示できる。

【0038】

前記の光触媒機能を有する物質は、励起状態においてはその物質表面の物理的吸着水や酸素からOH−(水酸化ラジカル)、O2−(酸素化ラジカル)を吸着させて、その表面は陰イオンの特性を有しているが、そこに正電荷物質を共存させると、その濃度比に合せて、いわゆる光触媒活性は低下もしくは喪失する。しかし、本発明では、光触媒機能を有する物質が汚染物質に対して酸化分解作用をする必要はないので、負電荷物質として使用できる。そして、正電荷物質を共存させることにより、光触媒機能を有する物質のバインダー(典型的には無機系高分子及び有機系高分子)の酸化分解による劣化を回避することができる。したがって、光触媒機能を有する物質をバインダーによって固定して使用する場合であっても、正電荷物質と共存させることにより、当該バインダーの劣化を抑制しつつ正・負両方の電荷特性による防汚機能を発現させることができる。

【0039】

図1は、基体表面に正電荷及び負電荷を付与する一つの態様を示す概念図である。

【0040】

図1では、本発明における正電荷及び負電荷付与機構の一例を示す概念図であり、図示を省略する基体上に誘電体又は半導体−負電荷を有する導電体−誘電体又は半導体−正電荷を有する導電体の組み合わせが存在する。

【0041】

図1に示す負電荷を有する導電体及び正電荷を有する導電体としては、既述したものを使用することができる。

【0042】

図1に示すように、負電荷を有する導電体に隣接する誘電体又は半導体は、導電体の表面電荷状態の影響により誘電分極される。この結果、負電荷を有する導電体に隣接する側には正電荷が、また、正電荷を有する導電体に隣接する側には負電荷が誘電体又は半導体に発生する。これらの作用により図1に示す誘電体又は半導体−導電体−誘電体又は半導体−導電体の組み合わせの表面は正電荷と共に負電荷を帯びることとなり、正電荷数と負電荷数が同一の場合は、基体表面は見かけ上電気的に中性に保たれる。前記導電体と誘電体又は半導体との複合体のサイズ(複合体を通過する最長軸の長さをいう)は1nmから100μm、好ましくは1nmから10μm、より好ましくは1nmから1μm、より好ましくは1nmから100nmの範囲とすることができる。

【0043】

図2は、基体表面に正電荷及び負電荷を付与する他の態様を示す概念図である。

【0044】

図2では、負電荷を有する導電体と正電荷を有する導電体とが隣接し、正電荷及び負電荷が接触消滅等して少ない状態である。なお、負電荷を有する導電体及び正電荷を有する導電体としては、既述したものを使用することができる。

【0045】

本発明において使用される導電体は耐久性の点から金属が望ましく、アルミニウム、錫、セシウム、インジウム、セリウム、セレン、クロム、ニッケル、アンチモン、鉄、銀、銅、マンガン、白金、タングステン、ジルコニウム、亜鉛等の金属が挙げられる。また、これらの金属の酸化物や複合体又は合金も使用することができる。導電体の形状は特に限定されるものではなく、粒子状、薄片状、繊維状等の任意の形状をとることができる。

【0046】

導電体としては、一部の金属の金属塩も使用可能である。具体的には、塩化アルミニウム、塩化第1及び第2錫、塩化クロム、塩化ニッケル、塩化第1及び第2アンチモン、塩化第1及び第2鉄、硝酸銀、塩化セシウム、三塩化インジウム、塩化第1セリウム、四塩化セレン、塩化第2銅、塩化マンガン、塩化第2白金、四塩化タングステン、オキシ二塩化タングステン、タングステン酸カリウム、塩化第2金、オキシ塩化ジルコニウム、塩化亜鉛等の各種の金属塩が例示できる。また、水酸化インジウム、ケイタングステン酸等の水酸化物又は酸化物等も使用可能である。

【0047】

導電体としては、ポリアニリン、ポリピロール、ポリチオフェン、ポリチオフェンビニロン、ポリイソチアナフテン、ポリアセチレン、ポリアルキルピロール、ポリアルキルチオフェン、ポリ−p−フェニレン、ポリフェニレンビニロン、ポリメトキシフェニレン、ポリフェニレンスルファイド、ポリフェニレンオキシド、ポリアントラセン、ポリナフタレン、ポリピレン、ポリアズレン等の導電性高分子も使用可能である。

【0048】

本発明で使用される複合体を構成する半導体としては、例えば、C、Si、Ge、Sn、GaAs、Inp、GeN、ZnSe、PbSnTe等があり、半導体酸化金属や光半導体金属、光半導体酸化金属も使用可能である。好ましくは、酸化チタン(TiO2)の他に、ZnO、SrTiOP3、CdS、CdO、CaP、InP、In2O3、CaAs、BaTiO3、K2NbO3、Fe2O3、Ta2O3、WO3、NiO、Cu2O、SiC、SiO2、MoS3、InSb、RuO2、CeO2等が使用されるが、半導体として使用する場合は、Na等で光触媒能を不活性化したものが望ましい。

【0049】

本発明で使用される複合体を構成する誘電体としては、強誘電体であるチタン酸バリウム(PZT)いわゆるSBT、BLTや次に挙げる PZT、PLZT―(Pb、La)(Zr、Ti)O3、SBT、SBTN―SrBi2(Ta、Nb)2O9、BST―(Ba、Sr)TiO3、LSCO―(La、Sr)CoO3、BLT、BIT―(Bi、La)4Ti3O12、BSO―Bi2SiO5等の複合金属が使用可能である。また、有機ケイ素化合物であるシラン化合物、シリコーン化合物、いわゆる有機変性シリカ化合物、また、有機ポリマー絶縁膜アリレンエーテル系ポリマー、ベンゾシクロブテン、フッ素系ポリマーパリレンN、またはF、フッ素化アモルファス炭素等の各種低誘電材料も使用可能である。

【0050】

正又は負電荷を有する導電体と誘電体又は半導体との複合体としては、基体表面に正電荷及び負電荷を付与可能なものであれば、任意の導電体と誘電体又は半導体との組み合わせを使用可能であるが、基体表面のセルフクリーニング化の点では、金属ドープ酸化チタンを使用することが好ましい。前記金属としては、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄及び亜鉛からなる群から選択された金属元素の少なくとも1つが好ましく、少なくとも2つがより好ましく、特に、銀と銅が好ましい。酸化チタンとしてはTiO2、TiO3、TiO、TiO3/nH2O等の各種の酸化物、過酸化物が使用可能である。特に、ペルオキソ基を有する過酸化チタンが好ましい。酸化チタンはアモルファス型、アナターゼ型、ブルッカイト型、ルチル型のいずれでもよく、これらが混在していてもよいが、アモルファス型酸化チタンが好ましい。

【0051】

アモルファス型酸化チタンは光触媒機能を有さない。一方、アナターゼ型、ブルッカイト型及びルチル型の酸化チタンは光触媒機能を有するが、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛を一定濃度以上に複合させると光触媒機能を喪失する。したがって、前記金属ドープチタン酸化物は光触媒機能を有さないものである。なお、アモルファス型酸化チタンは太陽光加熱等により経時的にアナターゼ型酸化チタンに変換されるが、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛と複合させるとアナターゼ型酸化チタンは光触媒機能を失うので、結局のところ、前記金属ドープチタン酸化物は経時的に光触媒機能を示さないものである。一方、金、銀、白金をドープしたチタン酸化物は、酸化チタンがアモルファス型からアナターゼ型に変換した場合は光触媒性能を有するようになるが、正電荷物質が一定濃度以上共存する場合は光触媒性能を示さないため、前記金属ドープチタン酸化物を使用した場合にも経時的に光触媒機能を有さないものである。

【0052】

前記金属ドープチタン酸化物の製造方法としては、一般的な二酸化チタン粉末の製造方法である塩酸法又は硫酸法をベースとする製造方法を採用してもよいし、各種の液体分散チタニア溶液の製造方法を採用してもよい。そして、上記金属は、製造段階の如何を問わずチタン酸化物と複合化することができる。

【0053】

例えば、前記金属ドープチタン酸化物の具体的な製造方法としては、以下の第1〜第3の製造方法、並びに、従来から知られているゾル−ゲル法が挙げられる。

【0054】

第1の製造方法

まず、四塩化チタン等の四価チタンの化合物とアンモニア等の塩基とを反応させて、水酸化チタンを形成する。次に、この水酸化チタンを酸化剤でペルオキソ化し、超微細粒子のアモルファス型過酸化チタンを形成する。この反応は好ましくは水性媒体中で行なわれる。さらに、任意に加熱処理することによりアナターゼ型過酸化チタンに転移させることも可能である。上記の各工程のいずれかにおいて金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。

【0055】

ペルオキソ化用酸化剤は特に限定されるものではなく、チタンのペルオキソ化物、すなわち過酸化チタンが形成できるものであれば各種のものが使用できるが、過酸化水素が好ましい。酸化剤として過酸化水素水を使用する場合は、過酸化水素の濃度は特に制限されることはないが、30〜40%のものが好適である。ペルオキソ化前には水酸化チタンを冷却することが好ましい。その際の冷却温度は1〜5℃が好ましい。

【0056】

図3に上記第1の製造方法の一例を示す。図示される製造方法では、四塩化チタン水溶液とアンモニア水とを、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛の化合物の少なくとも1つの存在下で混合し、当該金属の水酸化物及びチタンの水酸化物の混合物を生成させる。その際の反応混合液の濃度及び温度については、特に限定されるわけではないが、希薄且つ常温とすることが好ましい。この反応は中和反応であり、反応混合液のpHは最終的に7前後に調整されることが好ましい。

【0057】

このようにして得られた金属及びチタンの水酸化物は純水で洗浄した後、5℃前後に冷却され、次に、過酸化水素水でペルオキソ化される。これにより、金属がドープされた、アモルファス型のペルオキソ基を有するチタン酸化物微細粒子を含有する水性分散液、すなわち金属ドープチタン酸化物を含有する水性分散液を製造することができる。

【0058】

第2の製造方法

四塩化チタン等の四価チタンの化合物を酸化剤でペルオキソ化し、これとアンモニア等の塩基とを反応させて超微細粒子のアモルファス型過酸化チタンを形成する。この反応は好ましくは水性媒体中で行なわれる。さらに、任意に加熱処埋することによりアナターゼ型過酸化チタンに転移させることも可能である。上記の各工程のいずれかにおいて金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。

【0059】

第3の製造方法

四塩化チタン等の四価チタンの化合物を、酸化剤及び塩基と同時に反応させて、水酸化チタン形成とそのペルオキソ化とを同時に行い、超微細粒子のアモルファス型過酸化チタンを形成する。この反応は好ましくは水性媒体中で行なわれる。さらに、任意に加熱処埋することによりアナターゼ型過酸化チタンに転移させることも可能である。上記の各工程のいずれかにおいて金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。

【0060】

なお、第1乃至第3の製造方法において、アモルファス型過酸化チタンと、これを加熱して得られるアナターゼ型過酸化チタンとの混合物を金属ドープチタン酸化物として使用できることは言うまでもない。

【0061】

ゾル−ゲル法による製造方法

チタンアルコキシドに、水、アルコール等の溶媒、酸又は塩基触媒を混合撹拌し、チタンアルコキシドを加水分解させ、超微粒子のチタン酸化物のゾル溶液を生成する。この加水分解の前後のいずれかに、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。なお、このようにして得られるチタン酸化物は、ペルオキソ基を有するアモルファス型である。

【0062】

上記チタンアルコキシドとしては、一般式:Ti(OR´)4(ただし、R´はアルキル基)で表示される化合物、又は上記一般式中の1つ或いは2つのアルコキシド基(OR´)がカルボキシル基或いはβ−ジカルボニル基で置換された化合物、或いは、それらの混合物が好ましい。

【0063】

上記チタンアルコキシドの具体例としては、Ti(O−isoC3H7)4、Ti(O−nC4H9)4、Ti(O−CH2CH(C2H5)C4H9)4、Ti(O−C17H35)4、Ti(O−isoC3H7)2[CO(CH3)CHCOCH3]2、Ti(O−nC4H9)2[OC2H4N(C2H4OH)2]2、Ti(OH)2[OCH(CH3)COOH]2、Ti(OCH2CH(C2H5)CH(OH)C3H7)4、Ti(O−nC4H9)2(OCOC17H35)等が挙げられる。

【0064】

四価チタンの化合物

金属ドープチタン酸化物の製造に使用する四価チタンの化合物としては、塩基と反応させた際に、オルトチタン酸(H4TiO4)とも呼称される水酸化チタンを形成できるものであれば各種のチタン化合物が使用でき、例えば四塩化チタン、硫酸チタン、硝酸チタン、燐酸チタン等のチタンの水溶性無機酸塩がある。それ以外にも蓚酸チタン等のチタンの水溶性有機酸塩も使用できる。なお、これらの各種チタン化合物の中では、水溶性に特に優れ、かつ金属ドープチタン酸化物の分散液中にチタン以外の成分が残留しない点で、四塩化チタンが好ましい。

【0065】

また、四価チタンの化合物の溶液を使用する場合は、当該溶液の濃度は、水酸化チタンのゲルが形成できる範囲であれば特に制限されるものではないが、比較的希薄な溶液が好ましい。具体的には、四価チタンの化合物の溶液濃度は、5〜0.01wt%が好ましく、0.9〜0.3wt%がより好ましい。

【0066】

塩基

上記四価チタンの化合物と反応させる塩基は、四価チタンの化合物と反応して水酸化チタンを形成できるものであれば、各種のものが使用可能であり、それにはアンモニア、苛性ソーダ、炭酸ソーダ、苛性カリ等が例示できるが、アンモニアが好ましい。

【0067】

また、上記の塩基の溶液を使用する場合は、当該溶液の濃度は、水酸化チタンのゲルが形成できる範囲であれば特に制限されるものではないが、比較的希薄な溶液が好ましい。具体的には、塩基溶液の濃度は、10〜0.01wt%が好ましく、1.0〜0.1wt%がより好ましい。特に、塩基溶液としてアンモニア水を使用した場合のアンモニアの濃度は、10〜0.01wt%が好ましく、1.0〜0.1wt%がより好ましい。

【0068】

金属化合物

金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛の化合物としては、それぞれ以下のものが例示できる。

Au化合物:AuCl、AuCl3、AuOH、Au(OH)2、Au2O、Au2O3

Ag化合物:AgNO3、AgF、AgClO3、AgOH、Ag(NH3)OH、Ag2SO4

Pt化合物:PtCl2、PtO、Pt(NH3)Cl2、PtO2、PtCl4、〔Pt(OH)6〕2−

Ni化合物:Ni(OH)2、NiCl2

Co化合物:Co(OH)NO3、Co(OH)2、CoSO4、CoCl2

Cu化合物:Cu(OH)2、Cu(NO3)2、CuSO4、CuCl2、Cu(CH3COO)2

Mn化合物:MnNO3、MnSO4、MnCl2

Fe化合物:Fe(OH)2、Fe(OH)3、FeCl3

Zn化合物:Zn(NO3)2、ZnSO4、ZnCl2

【0069】

第1乃至第3の製造方法で得られる水性分散液中の過酸化チタン濃度(共存する金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛を含む合計量)は、0.05〜15wt%が好ましく、0.1〜5wt%がより好ましい。また、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛の配合量については、チタンと金属成分とのモル比で、本発明からは1:1が望ましいが、水性分散液の安定性から1:0.01〜1:0.5が好ましく、1:0.03〜1:0.1がより好ましい。

【0070】

図4は、基体上の正電荷物質と負電荷物質の配置の様々な態様を示す図である。

【0071】

図4Aは、正電荷物質と負電荷物質のみからなる層を基体表面上に形成する態様を示す。層厚は特に限定されるものではないが、10nm〜1μmの範囲が好ましく、10nm〜100nmの範囲がより好ましい。

【0072】

図4Aに示す正電荷物質と負電荷物質の配置は、例えば、スパッタリング、溶射法、イオンプレーティング(陰極アーク放電型)、CVDコーティング、電着塗装により形成することができる。また、上記の各物質の溶液、懸濁液若しくはエマルジョン中に基体を浸漬してディップコーティングを行い、或いは、前記溶液、懸濁液若しくはエマルジョンを基体上にスプレー、ロール、刷毛、スポンジ等で塗布した後に、乾燥して溶媒乃至媒体を揮散させる工程を少なくとも1回行うことによって形成することもできる。

【0073】

具体的には、例えば、銅イオン等の陽イオン含有溶液と銀コロイド等の負電荷を有する導電体の分散液とを混合し、混合液中に基体を浸漬後に乾燥する工程、或いは、銅、ニッケル、コバルト、マンガン、鉄、亜鉛等の金属ドープアモルファス型酸化チタン分散液と銀、金、白金等の金属ドープアモルファス酸化チタン分散液とを混合し、混合液を基体上に塗布後に乾燥する工程を経て、基体上に図4Aに示す正電荷物質と負電荷物質の配置を得ることができる。

【0074】

図4Bは、正電荷物質と負電荷物質及び他の成分からなる層を基体表面上に形成する態様を示す。層厚は特に限定されるものではないが、10nm〜1μmの範囲が好ましく、10nm〜100nmの範囲がより好ましい。

【0075】

図4Bに示す正電荷物質と負電荷物質の配置は、例えば、上記の各物質を含む溶液、懸濁液若しくはエマルジョン中に基体を浸漬してディップコーティングを行い、或いは、前記溶液、懸濁液若しくはエマルジョンを基体上にスプレー、ロール、刷毛、スポンジ等で塗布後に乾燥する工程を少なくとも1回行うことによって形成することができる。

【0076】

層中の正電荷物質及び負電荷物質の分散を促進するために、前記他の成分として、各種の界面活性剤又は分散剤を正電荷物質及び負電荷物質と共存させることが好ましい。界面活性剤又は分散剤の配合量は、正電荷物質及び負電荷物質の総量の0.001〜1.0重量%、好ましくは0.1〜1.0重量%の範囲とすることができる。

【0077】

界面活性剤又は分散剤としては、各種の有機ケイ素化合物を使用することができる。有機ケイ素化合物としては各種のシラン化合物並びに各種のシリコーンオイル、シリコーンゴム及びシリコーンレジンが使用可能であるが、分子中にアルキルシリケート構造やポリエーテル構造を有するもの、又はアルキルシリケート構造とポリエーテル構造の両方を有するものが望ましい。

【0078】

ここで、アルキルシリケート構造とは、シロキサン骨格のケイ素原子にアルキル基が結合した構造をさす。一方、ポリエーテル構造とは、これらに限定されるものではないが、具体的には、ポリエチレンオキサイド、ポリプロピレンオキサイト、ポリテトラメチレンオキサイド、ポリエチレンオキサイド―ポリプロピレンオキサイドブロック共重合体、ポリエチレンポリテトラメチレングリコール共重合体、ポリテトラメチレングリコール―ポリプロピレンオキサイド共重合体等の分子構造が挙げられる。そのなかでも、ポリエチレンオキサイド―ポリプロピレンオキサイドブロック共重合体は、そのブロック度や分子量により、濡れ性を制御できる観点からもさらに好適である。

【0079】

分子中にアルキルシリケート構造とポリエーテル構造の双方を有する有機物質が特に好ましい。具体的には、ポリエーテル変性ポリジメチルシロキサン等のポリエーテル変性シリコーンが好適である。これは公知の方法で製造することができ、例えば、特開平4―242499号公報の合成例1,2,3,4や、特開平9−165318号公報の参考例記載の方法等により製造することができる。特に、両末端メタリルポリエチレンオキサイド−ポリプロピレンオキサイドブロック共重合体とジヒドロポリジメチルシロキサンとを反応させて得られるポリエチレンオキサイド−ポリプロピレンオキサイドブロック共重合体変性ポリジメチルシロキサンが好適である。

【0080】

具体的には、TSF4445、TSF4446(GE東芝シリコーン(株)製)、SH200、SH3746M(東レ・ダウコーニング(株)製)、KPシリーズ(信越化学工業(株)製)、並びに、DC3PA、ST869A(東レ・ダウコーニング(株)製)等を用いることができる。これらは塗料用添加剤であるが、その他、塗料用以外でも、これらの性能が付与できるものであれば適宜使用することができる。

【0081】

図4Bに示す正電荷物質と負電荷物質の配置は、例えば、銅イオン等の陽イオン含有溶液と銀コロイド等の負電荷を有する導電体の分散液とを混合し、更に、両分散液の全重量に対して0.01〜1.0%のポリエーテル変性シリコーンを配合して得られた混合液中に基体を浸漬後に乾燥する工程、或いは、銅、ニッケル、コバルト、マンガン、鉄、亜鉛等の金属ドープアモルファス型酸化チタン分散液と銀、金、白金等の金属ドープアモルファス酸化チタン分散液とを混合し、更に、両分散液の全重量に対して0.01〜1.0%のポリエーテル変性シリコーンを配合して得られた混合液を基体上に塗布後に乾燥する工程を経て得ることができる。

【0082】

なお、前記他の成分が基体の構成材料でもある場合は、例えば、注型成形中に、基体を構成する成分の未硬化液に、当該液より高又は低比重の、前記正電荷物質及び負電荷物質の所定量を混入し、所定時間放置後に当該液を硬化させることによって図4(b)に示す配置を得ることもできる。なお、基体が塗装される場合には、使用される塗料中に前記正電荷物質及び負電荷物質を含ませてもよい。

【0083】

なお、前記他の成分として、赤外線吸収剤又は反射剤、紫外線吸収剤又は反射剤、電磁波遮蔽剤等の各種の添加剤を使用してもよい。また、それぞれ単独の機能塗膜剤に混合し造膜しても良い。その場合には、正電荷物質若しくは負電荷物質との整合性を考慮のうえ使用量が決定される。

【0084】

図4Cは、基体表面と、正電荷物質及び負電荷物質の層との間に、中間層を設ける態様を示す。

【0085】

図4Dは、基体表面上に、正電荷物質及び負電荷物質の層を設けた上で、更に、被覆層を設ける態様を示す。この場合は、静電誘導により、正電荷物質及び負電荷物質の層の電荷分布と同一の電荷分布を被覆層上に形成することができる。

【0086】

前記中間層及び被覆層は、例えば、基体に親水性若しくは疎水性又は撥水性若しくは撥油性を付与することのできる各種の有機又は無機物質からなることができる。

【0087】

親水性の有機物質としては、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコール−ポリプロピレングリコールブロック共重合体等のポリエーテル;ポリビニルアルコール;ポリアクリル酸(アルカリ金属塩、アンモニウム塩等の塩を含む)、ポリメタクリル酸(アルカリ金属塩、アンモニウム塩等の塩を含む)、ポリアクリル酸−ポリメタクリル酸(アルカリ金属塩、アンモニウム塩等の塩を含む)共重合体;ポリアクリルアミド;ポリビニルピロリドン;カルボキシメチルセルロース(CMC)、メチルセルロース(MC)等の親水性セルロース類;多糖類等の天然親水性高分子化合物等が挙げられる。これらの高分子材料にガラス繊維、炭素繊維、シリカ等の無機系誘電体を配合して複合化したものも使用可能である。また、上記の高分子材料として塗料を使用することも可能である。

【0088】

親水性の無機材料としては、例えば、SiO2又はその他のケイ素化合物が挙げられる。

【0089】

撥水性の有機物質としては、ポリエチレン、ポリプロピレン、ポリスチレン等のポリオレフィン;ポリアクリレート、アクリロニトリル・スチレン共重合体(AS)、アクリロニトリル・ブタジエン・スチレン共重合体(ABS)等のアクリル樹脂;ポリアクリロニトリル;ポリ塩化ビニル、ポリ塩化ビニリデン等のポリハロゲン化ビニル;ポリテトラフルオロエチレン、フルオロエチレン・プロピレン共重合体、ポリクロロトリフルオロエチレン(PCTFE)、ポリビニリデンフルオライド(PVDF)、フッ化ビニリデン・トリフルオロエチレン共重合体等のフッ素樹脂;ポリエチレンテレフタラート、ポリカーボネート等のポリエステル;フェノール樹脂;ユリア樹脂;メラミン樹脂;ポリイミド樹脂;ナイロン等のポリアミド樹脂;エポキシ樹脂;ポリウレタン等が挙げられる。

【0090】

撥水性の有機物質としてはフッ素樹脂が好ましく、特に、強誘電性と撥水性を有するフッ化ビニリデン・トリフルオロエチレン共重合体、ポリビニリデンフルオライドのβ型結晶体及びそれを含有するものが好ましい。フッ素樹脂としては市販のものを使用することが可能であり、市販品としては、例えば、NTT−AT(株)製のHIREC1550等が挙げられる。

【0091】

更に、フッ素原子を含有するオレフィンの2種以上からなる共重合体、フッ素原子を含有するオレフィンと炭化水素モノマーとの共重合体、およびフッ素原子を含有するオレフィンの2種以上からなる共重合体と熱可塑性アクリル樹脂との混合物からなる群より選ばれた少なくとも1種のフッ素樹脂と界面活性剤からなるフッ素樹脂エマルジョン、並びに硬化剤(特開平5−124880号公報、特開平5−117578号公報、特開平5−179191号公報参照)および/又は上記シリコーン樹脂系撥水剤からなる組成物(特開2000−121543号公報、特開2003−26461号公報参照)も使用することができる。このフッ素樹脂エマルジョンとしては、市販されているものを使用することができ、ダイキン工業(株)よりゼッフルシリーズとして、旭硝子(株)よりルミフロンシリーズとして購入可能である。上記硬化剤としては、メラミン系硬化剤、アミン系硬化剤、多価イソシアネート系硬化剤、及びブロック多価イソシアネート系硬化剤が好ましく使用される。

【0092】

撥水性の無機系材料としては、例えば、シラン系、シリコネート系、シリコーン系及びシラン複合系、又は、フッ素系の撥水剤或いは吸水防止剤等が挙げられる。特に、フッ素系撥水剤が好ましく、例としては、パーフルロロアルキル基含有化合物などの含フッ素化合物又は含フッ素化合物含有組成物が挙げられる。なお、基材表面への吸着性が高い含フッ素化合物を中間層に含む場合は、基材表面に適用した後、撥水剤又は吸水防止剤の化学成分が基材と反応して化学結合を生じたり、又は化学成分どうしが架橋したりする必要はかならずしもない。

【0093】

このようなフッ素系撥水剤として用いることができる含フッ素化合物は、分子中にパーフルオロアルキル基を含有する分子量1,000〜20,000のものが好ましく、具体的には、パーフルオロスルホン酸塩、パーフルオロスルホン酸アンモニウム塩、パーフルオロカルボン酸塩、パーフルオロアルキルベタイン、パーフルオロアルキルエチレンオキサイド付加物、パーフルオロアルキルアミンオキシド、パーフルオロアルキルリン酸エステル、及びパーフルオロアルキルトリメチルアンモニウム塩などが挙げられる。中でも、基材表面への吸着性に優れることから、パーフルオロアルキルリン酸エステル、及びパーフルオロアルキルトリメチルアンモニウム塩が好ましい。このような材料としては、サーフロンS−112、及びサーフロンS−121(共に商品名、セイミケミカル(株)製)などが市販されている。

【0094】

なお、吸水性の高い基体の場合では、正電荷物質及び負電荷物質の層の下に、シラン化合物を含む中間層を予め基体上に形成することが好ましい。この中間層は、Si―O結合を大量に含有する為、正電荷物質及び負電荷物質の層の強度や基体との密着性を向上することが可能になる。また、前記中間層は、基体への水分の浸入を防止する機能をも有している。

【0095】

前記シラン化合物としては、加水分解性シラン、その加水分解物及びこれらの混合物が挙げられる。加水分解性シランとしては各種のアルコキシシランが使用でき、具体的には、テトラアルコキシシラン、アルキルトリアルコキシシラン、ジアルキルジアルコキシシラン、トリアルキルアルコキシシランが挙げられる。これらの内、1種類の加水分解性シランを単独で使用してもよく、必要に応じて2種類以上の加水分解性シランを混合して使用してもよい。またこれらのシラン化合物に、各種のオルガノポリシロキサンを配合してもよい。このようなシラン化合物を含有する中間層の構成材料としては、例えば、ドライシールS(東レ・ダウコーニング(株)製)がある。

【0096】

また、中間層の構成材料としては、メチルシリコーン樹脂及びメチルフェニルシリコーン樹脂等の室温硬化型シリコーン樹脂を使用してもよい。このような室温硬化型シリコーン樹脂としては、例えば、AY42−170、SR2510、SR2406、SR2410、SR2405、SR2411(東レ・ダウコーニング(株)製)がある。

【0097】

前記中間層及び被覆層は無色透明でもよく、或いは、着色された透明、半透明又は不透明でもよい。ここでの着色とは赤、青、緑等の色のみならず白色によるものを含む。着色された中間層及び被覆層を得るには、中間層及び被覆層に無機又は有機顔料或いは染料等の各種の着色剤を配合することが好ましい。

【0098】

無機顔料としては、カーボンブラック、黒鉛、黄鉛、酸化鉄黄、鉛丹、ベンガラ、群青、酸化クロム緑、酸化鉄等が挙げられる。有機顔料としては、アゾ系有機顔料、フタロシアン系有機顔料、スレン系有機顔料、キノクリドン系有機顔料、ジオキサジン系有機顔料、イソインドリノン系有機顔料、ジケトピロロピロールや各種金属錯体が使用できるが耐光性に優れているものが望ましい。耐光性のある有機顔料としては、例えば、不溶性アゾ系有機顔料であるハンザエロー、トルイジンレッド、フタロシアン系有機顔料であるフタロシアンブルーB、フタロシアングリーン、キナクリドン系有機顔料であるキナクリドン赤等が挙げられる。

【0099】

染料としては、塩基性染料、直接染料、酸性染料、植物性染料等が挙げられるが、耐光性に優れたものが好ましく、例えば、赤色では、ダイレクトスカーレット、ロクセリン、アゾルビン、橙色では、ダイレクトオレンジRコンク、アシドオレンジ、黄色では、クリソフェニンNS、メタニールエロー、茶色では、ダイレクトブラウンKGG、アシドブラウンR、青色ではダイレクトブルーB、黒色ではダイレクトブラックGX、ニグロシンBHL等が特に好ましい。

【0100】

中間層及び被覆層がシラン化合物又はシリコーン樹脂からなる場合は、これらのシラン化合物又はシリコーン樹脂と顔料との混合比(重量比)は、1:2〜1:0.05の範囲が好ましく、1:1〜1:0.1の範囲がより好ましい。

【0101】

なお、中間層及び被覆層には更に分散剤、安定剤、レベリング剤等の添加剤が配合されてもよい。これらの添加剤は中間層及び被覆層の形成を容易とする作用を有する。更に、顔料・染料等の着色剤を配合する場合は、当該着色剤の固着補助用バインダーを添加することも可能である。この場合のバインダーとしては、耐候性に優れたアクリル酸エステルやアクリル酸エステル共重合樹脂を主成分とする各種塗料用バインダーが使用することができ、例えば、ポリゾールAP−3720(昭和高分子(株)製)、ポリゾールAP−609(昭和高分子(株)製)等が挙げられる。

【0102】

基体上での中間層及び被覆層の形成方法としては、公知の任意の方法が使用可能であり、例えば、スプレーコーティング法、ディップコーティング法、フローコーティング法、スピンコーティング法、ロールコーティング法、刷毛塗り、スポンジ塗り等が可能である。なお、中間層及び被覆層の硬度、他物体との密着性等の物理的性能を向上させる為には、中間層及び被覆層の形成後に、これらを許容範囲内の温度で加熱することが好ましい。

【0103】

上記のようにして形成された中間層及び被覆層の厚みは特に限定されるものではないが、0.01〜100μmが好ましく、0.05〜50μmがより好ましく、特に、0.1〜10μmが好ましい。

【0104】

なお、図4(c)及び図4(d)に示されるように、中間層と被覆層の一方を形成するだけでなく、中間層と被覆層の両方を形成することも可能である。

【0105】

便宜上、図4では正電荷物質及び負電荷物質の層が複数層として配置されているが、単層であってもよい。各層の厚みは、好ましくは0.01μm〜2.0μm、より好ましくは0.03μm〜1.0μmである。また、正電荷物質及び負電荷物質を含む層は図4に示すような連続層である必要はなく、不連続層であってもよい。さらに、正電荷物質及び負電荷物質は、クラスター(電荷物質の集合体)として基体上に不連続に分散して配置されていてもよい。

【0106】

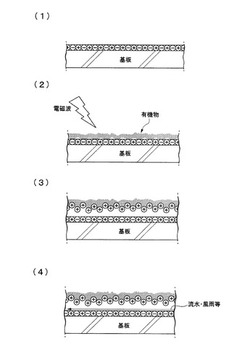

次に、正電荷を帯びる基体表面から汚染物質が除去される機構を図5に示す。便宜上、正電荷物質及び負電荷物質を含む層が単層として配置されているが、複数層であってもよい。

【0107】

まず、図5に示されるように基体表面に正電荷及び負電荷を付与する(図5(1))。

【0108】

基体表面に汚染物質が堆積し、太陽光等の電磁波の作用により光酸化される。こうして汚染物質にも正電荷が付与される(図5(2))。

【0109】

基体表面と汚染物質との間に正電荷同士の静電反発が発生し、反発離脱力が汚染物質に発生する。これにより、基体表面への汚染物質の固着力が低減される(図5(3))。

【0110】

風雨等の物理的な作用により、汚染物質は基体から容易に除去される(図5(4))。これにより、基体はセルフクリーニングされる。

【0111】

なお、基体表面には負電荷も存在するために、カリオン粘土微粉末、塩化物イオン等のような負電荷を有する汚染物質又は汚染誘引物質も同様に反発されて基体表面への固着力が低減される。

【0112】

本発明の対象となる基体は特に限定されるものではなく、各種の、親水性又は疎水性の無機系基体及び有機系基体、或いは、それらの組み合わせを使用することができる。

【0113】

無機系基体としては、例えば、ソーダライムガラス等の透明又は不透明ガラス、ジルコニア等の金属酸化物、セラミックス、コンクリート、モルタル、石材、金属等の物質からなる基体が挙げられる。また、有機系基体としては、例えば、有機樹脂、木材、紙等の物質からなる基体が挙げられる。有機樹脂をより具体的に例示すると、例えば、ポリエチレン、ポリプロピレン、ボリカーボネート、アクリル樹脂、PET等のポリエステル、ポリアミド、ポリウレタン、ABS樹脂、ポリ塩化ビニル、シリコーン、メラミン樹脂、尿素樹脂、シリコーン樹脂、フッ素樹脂、セルロース、エポキシ変性樹脂等が挙げられる。

【0114】

基体の形状は特に限定されるものではなく、立方体、直方体、球形、シート形、繊維状等の任意の形状をとることができる。なお、基体は多孔質であってもよい。 基体表面はコロナ放電処理又は紫外線照射処理等によって親水性化されていてもよい。基体としては、建築・土木用基板又はシーリング材や、機器ボディ、表示画面(ディスプレイ)が好適である。

【0115】

基体の表面は塗装されていてもよく、塗装材としては、アルキド樹脂、アクリル樹脂、アミノ樹脂、ポリウレタン樹脂、エポキシ樹脂、シリコーン樹脂、フッ素樹脂、アクリルシリコン樹脂、不飽和ポリエステル樹脂、紫外線硬化樹脂、フェノール樹脂、塩化ビニル樹脂、含成樹脂エマルジョン等の合成樹脂と着色剤とを含有するいわゆるペンキ塗料を好適に使用することができる。

【0116】

上記塗装膜の厚みは0.01〜100μmが好ましく、0.1〜50μmがより好ましく、特に、0.5μm〜10μmが好ましい。また、塗装手段としては、例えば、スプレーコーティング法、ディップコーティング法、フローコーティング法、スピンコーティング法、ロールコーティング法、刷毛塗り、スポンジ塗り等が適用できる。なお、塗装膜の硬度、基体との密着性等の物理的性能を向上させるために、基体及び塗装膜の許容範囲内で加熱することが望ましい。

【0117】

従来、優れた撥水性・撥油性又は親水性・疎水性を有する有機又は無機物質で基体表面を被覆することにより基体表面を保護することも行われていたが、当該有機又は無機物質は一般に負電荷を有しているために、経時的に汚染物質が付着し、その保護特性が著しく喪失するという問題があった。しかしながら、本発明では、このように基体表面に正電荷及び負電荷を付与するのでそのような問題がない。また、基体表面の化学的特性が損なわれることがないので、当該有機又は無機物質の特性を維持したままセルフクリーニング特性を付与することができる。

【0118】

すなわち、本発明では、基体表面に付与される正電荷及び負電荷を利用して、基体自体の機能性を生かすと同時に継続的な「防汚・防曇機能」を生かした製品が可能となる。この技術は、あらゆる基体に応用できるが、特に、優れた撥水性や親水性を有する有機物質の表面に正電荷及び負電荷を付与することで長期的にその機能を維持することができるので、プラスチック製の基体への応用が好ましい。これにより、「汚れないプラスチック」が可能となる。

【0119】

また、基体表面の正電荷は、電磁波による基体の酸化劣化を低減することができる。すなわち、基体の酸化劣化とは、基体表面又は基体中において紫外線等の電磁波により、1O2、・OH、等のラジカルが生成され、酸化分解反応を生じさせることが原因であるが、基体の正電荷表面は、これらのラジカルを安定した分子とする。したがって、基体の酸化劣化が防止又は低減されると考えられる。なお、基体が金属製の場合には、同様のプロセスから錆の発生を低減することが可能となる。

【0120】

本発明は各種のデザイン性並びに高い防水・防汚性能が求められる任意の分野において利用可能であり、ガラス、金属、セラミックス、コンクリート、木材、石材、高分子樹脂カバー、高分子樹脂シート、繊維(衣類、カーテン等)、シーリング剤等又はこれらの組み合わせからなる、建材;空調屋外機;厨房機器;衛生機器;照明器具;自動車;自転車;自動二輪車;航空機;列車;船舶等の屋内外で利用される物品、また、各種機械、電子機器、テレビ等のフェイスパネルに好適に使用される。特に、建材に好ましく、当該建材を使用して建造された家屋、ビルディング、道路、トンネル等の建築物は経時的に高い防水・防汚効果を発揮することができる。

【0121】

また、本発明は、空気浄化装置(空調機等も含む)、水浄化装置(ピッチャー、ポット等も含む)に対して適用することも可能であり、それぞれ空気及び水中の汚染防止又は低減効果を発揮することができる。

【実施例】

【0122】

以下、実施例により本発明をより詳細に例証するが、本発明は実施例に限定されるものではない。

【0123】

(実施例1−1)

純水500mlに97%CuCl2・2H2O(日本化学産業(株)製)0.463gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し、純水を加えて1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化銅と水酸化チタンとの混合物を沈殿させた。

【0124】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.8mS/mになったところで洗浄を終了すると、0.81wt%濃度の水酸化物の含有液が340g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると緑色の透明な銅がドープされた0.90wt%濃度のアモルファス型過酸化チタンの分散液365gが得られた。これを純水で希釈して0.85wt%の銅がドープされたアモルファス型過酸化チタン分散液385gを調製した。

【0125】

(実施例1−2)

純水500mlにNiCl2・6H2O(日本化学産業(株)製)0.594gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化ニッケルと水酸化チタンとの混合物を沈殿させた。

【0126】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.65mS/mになったところで洗浄を終了すると、0.77wt%濃度の水酸化物の含有液が343g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると淡黄色の透明なニッケルがドープされた0.87wt%濃度のアモルファス型過酸化チタンの分散液374gが得られた。これを純水で希釈して0.85wt%のニッケルがドープされたアモルファス型過酸化チタンの分散液381gを調製した。

【0127】

(実施例1−3)

純水500mlにCoCl2・6H2O(関東化学(株)製)0.626gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化コバルトと水酸化チタンとの混合物を沈殿させた。

【0128】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.68mS/mになったところで洗浄を終了すると、0.72wt%濃度の水酸化物の含有液が341g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると暗緑色の半透明なコバルトがドープされた0.85wt%のアモルファス型過酸化チタンの分散液364gが得られた。

【0129】

(実施例1−4)

純水500mlにMnCl2・4H2O(小宗化学薬品(株)製)0.521gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化マンガンと水酸化チタンとの混合物を沈殿させた。

【0130】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.65mS/mになったところで洗浄を終了すると、0.77wt%濃度の水酸化物の含有液が343g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると黒褐色の半透明なマンガンがドープされた0.87wt%のアモルファス型過酸化チタンの分散液367gが得られた。これを純水で希釈して0.85wt%のマンガンがドープされたアモルファス型過酸化チタンの分散液375gを調製した。

【0131】

(実施例1−5)

純水500mlにFeCl3・6H2O、0.712gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化鉄と水酸化チタンとの混合物を沈殿させた。この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.744mS/mになったところで洗浄を終了すると、0.47wt%濃度の水酸化物の含有液が420g作製された。

【0132】

次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると濃黄褐色の透明な鉄がドープされた0.44wt%のアモルファス型過酸化チタンの分散液440gが得られた。これを限外ろ過濃縮装置で濃縮し、濃度を0.85wt%した前記分散液を220g調製した。

【0133】

(実施例1−6)

純水500gにZnCl20.359gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000gにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化亜鉛と水酸化チタンの混合物を沈殿させた。この沈殿物を純水で上澄み液の導電率が0.8mS/m以下になるまで洗浄する。導電率が0.713mS/mになったので洗浄を終了すると0.48wt%濃度の水酸化物が409g作製された。

【0134】

次に、これを1〜5℃に冷却しながら35%過酸化水素水(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると黄褐色の透明な亜鉛がドープされたアモルファス型過酸化チタン水溶液430gが得られた。

【0135】

(実施例2)

純水1000gに50%四塩化チタン溶液(住友シチックス(株)製)20gを添加し純水を加え2000gにメスアップした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化チタンの混合物を沈殿させた。この沈殿物を純水で上澄み液の導電率が0.8mS/m以下になるまで洗浄する。導電率が0.738mS/mになったので洗浄を終了すると0.73wt%固形分濃度の水酸化物が860g作製された。

【0136】

次に、これを1〜5℃に冷却しながら35%過酸化水素水(タイキ薬品工業(株)製)を50g添加し16時間撹拌すると淡黄褐色で透明な0.86wt%固形分濃度のアモルファス型過酸化チタン溶液905gが得られた。

【0137】

このアモルファス型過酸化チタン溶液100gを採取し、0.05モル/リットルに調整した硝酸銀水溶液を2.0g投入して撹拌混合すると黄色透明な硝酸銀が分散したアモルファス型過酸化チタン分散液102gが作製された。

【0138】

(評価液1〜6)

実施例1−1〜実施例1−6で作製した金属ドープアモルファス型過酸化チタン分散液のそれぞれと、実施例2で作製した銀をドープしたアモルファス型過酸化チタン分散液とを1:1の体積比で混合し、この液に有機ケイ素化合物としてSH3746M(東レ・ダウコーニング(株)製)を0.1%添加して評価液1〜6を作製した。

【0139】

(評価基板1〜6)

各評価液1〜6を、白色100角陶磁器タイル(ダントー社製)又は透明100角フロートガラス(厚さ3mm)に刷毛塗りして塗布し、350℃で15分間加熱して乾燥して評価基板1〜6とした。各評価基板1〜6の表面上には約80nmの厚みの層が形成されていた。

【0140】

(比較基板1〜7)

実施例1−1〜1−6及び実施例2で作製した各分散液に有機ケイ素化合物としてSH3746M(東レ・ダウコーニング(株)製)を添加し、得られた液を白色100角陶磁器タイル(ダントー社製) 又は透明100角フロートガラス(厚さ3mm)に刷毛塗りして塗布し、350℃で15分間加熱して乾燥して比較基板1〜6とした。各比較基板1〜6の表面上には約80nmの厚みの層が形成されていた。

【0141】

(比較基板8及び9)

光触媒機能付与液(B50:サスティナブル・テクノロジー社製)、及び、正電荷付与液(Z18−1000A,B:サスティナブル・テクノロジー社製)をそれぞれ白色100角陶磁器タイル(ダントー社製) 又は透明100角フロートガラス(厚さ3mm)に刷毛塗りして塗布し、350℃で15分間加熱して乾燥して比較基板8及び9とした。各比較基板8及び9の表面上には約80nmの厚みの層が形成されていた。

【0142】

(評価1)

評価基板1〜6及び比較基板1〜9をそれぞれ2組(フロートガラス)用意し、各ガラス基板の表面に、図7に示すように建築用シリコーンシール剤(SE−960:東レ・ダウコーニング(株)製)を塗布した。1方の組を48時間屋内で放置し、並びに、他方の組を屋外(九州佐賀県嬉野市)に3ヶ月間(2006年2月〜2006年5月)曝露して、各基板表面に市販の霧吹器で純水を散水してシール剤の上下方向の拡散幅を測定した。結果を表1〜表3に示す。

【0143】

【表1】

【0144】

【表2】

【0145】

【表3】

【0146】

シール剤の上下方向の拡散は、主にシール剤に含まれる撥水性のシリコーンオイル成分の拡散に基づくものであるが、正電荷と負電荷を共に表面に有する評価基板1〜6は正電荷又は負電荷のみを表面に有する比較基板1〜9に比較して拡散の幅が小さい。したがって、評価基板1〜6の方が、比較基板1〜9に比べて、経時的な汚染防止性能に優れている。

【0147】

(評価2)

評価基板1〜6及び比較基板1〜9をそれぞれ2組(陶磁器タイル)用意し、東京都渋谷区の水道水2Lを一緒にポリプロピレン容器に入れ蓋をせずに屋外に6ヶ月間(2005年5月〜2005年10月)放置した。なお、1ヶ月に1回水道水を補充して総量を2Lに維持した。1ヶ月後に一方の組を、6ヵ月後に他方の組を取り出し、水道水を流し表面を洗浄した上で、水中での基板に付着した発生藻の付着(吸着)、すなわち、水の懸濁状況を評価した。結果を表4及び表5に示す。

【0148】

【表4】

【0149】

【表5】

【0150】

+++:基板に付着している藻の量 70%〜100%(水の懸濁度最高)

++:基板に付着している藻の量 40%〜70%(水の懸濁度高)

+:基板に付着している藻の量 10%〜40%(水の懸濁度低)

−:基板に付着している藻の量 0%〜10%(水の懸濁度最低)

【0151】

正電荷と負電荷を共に表面に有する評価基板1〜6は正電荷又は負電荷のみを表面に有する比較基板1〜9に比較して藻の付着量が少なく、水の透明度が高い。したがって、評価基板1〜6の方が、比較基板1〜9に比べて、経時的な汚染防止性能に優れている。特に、評価基板1及び4に接触していた水は6ヶ月放置にもかかわらず懸濁しておらず、評価基板1及び4が水汚染防止に特に優れた効果を有することがわかる。

【0152】

(評価3)

評価基板1〜6及び比較基板1〜9の表面上に、スポイトで純水1滴を、基板の約10mm上から滴下し、直後の水接触角を分度器にて目視評価した。

【0153】

次に、各基板を東京都渋谷区の水道水流水に5分間浸漬した後に常温乾燥させ、その表面上に、スポイトで純水1滴を、基板の約10mm上から滴下し、直後の水接触角を分度器にて目視評価した。当該評価を基板の3カ所について繰り返し、平均値を得た。結果を表6及び表7に示す。

【0154】

【表6】

【0155】

【表7】

【0156】

一方、塩素系化合物を含む水道水の代わりに塩素系化合物を含まない純水を使用して同様の評価をしたところ、浸漬5分後に、基板での水接触角に変化はなかった。

【0157】

したがって、正電荷と負電荷を共に表面に有する評価基板1〜6は、正電荷又は負電荷のみを表面に有する比較基板1〜9に比較して塩素系化合物の吸着の程度が小さく、したがって、それによる撥水化の程度が少ないことが分かる。

【0158】

(評価4)

評価基板1、比較基板8及び比較基板9の静電圧(帯電圧)を測定した。

【0159】

各基板を、除電ブロア(SJ−F020:(株)キーエンス製)で除電し、アースしたSUS板上に設置した静電気センサー(SK:(株)キーエンス製)に、5mmの距離で平置きし、気温26℃、湿度70%、浮遊電気イオン−50Vの条件下で、基板表面の静電圧を3回測定し、それらの平均値を測定値とした。結果を表8に示す。

【0160】

【表8】

【0161】

これらの結果から、評価基板1の表面状態が比較的小さい帯電圧で正に帯電しているのに対し、比較基板8の表面が強い負電荷を有しており、また、比較基板9の表面が強い正電荷を有していることが分かる。

【技術分野】

【0001】

本発明は、基体表面に正電荷及び負電荷の組み合わせを付与することにより、当該表面の汚染防止乃至低減、及び、保護を達成する方法に関する。

【背景技術】

【0002】

従来から、着色された種々の基体(例えば、印刷物、建材、繊維、有機高分子樹脂製品等)が経時的に退色乃至変色することは知られている。これらの退色乃至変色の要因としては、光による劣化、基体表面への汚染物質の付着等が挙げられており、その対策として種々の方法が考えられている。

【0003】

例えば、光による劣化を防止するには、基体中に紫外線吸収剤を混入する等の方法が採られている。

【0004】

一方、基体表面からの汚染物質の付着防止及び除去のために、防汚機能又はセルフクリーニング機能を有する皮膜を基体表面に形成する方法も開発されている。この方法としては、例えば、特開平9−262481号公報記載のアナターゼ型酸化チタンを使用して光触媒層を形成する方法等がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−262481号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、基体中に紫外線吸収剤を混入する場合、基体中の成分の作用により紫外線吸収剤が分解して十分な紫外線吸収効果を発揮しない場合がある。

【0007】

また、光触媒機能を基体表面に付与する場合は、基体の種類によっては、光触媒作用により基体そのものが分解劣化するおそれがある。また、光触媒機能を有する基体は負電荷を帯びているために、正電荷を有する汚染物を静電的に吸着する問題がある。

【0008】

本発明は、基体の経時的な退色乃至変色を防止乃至低減すると同時に、汚染物の付着を防止乃至低減する新たな手法を提供することをその目的とする。

【課題を解決するための手段】

【0009】

本発明の目的は、基体表面上又は基体表面層中に正電荷物質及び負電荷物質を配置することによって達成される。正電荷物質は、(1)陽イオン;(2)正電荷を有する導電体又は誘電体;並びに(3)正電荷を有する導電体、及び、誘電体又は半導体、の複合体からなる群から選択される1種又は2種以上の、正電荷を有する物質であることが好ましい。負電荷物質は、(4)陰イオン;(5)負電荷を有する導電体又は誘電体;(6)負電荷を有する導電体、及び、誘電体又は半導体、の複合体;並びに(7)光触媒機能を有する物質からなる群から選択される1種又は2種以上の、負電荷を有する物質であることが好ましい。また、前記基体表面の帯電圧は−50Vから50Vの範囲内であることが好ましい。

【0010】

前記基体は親水性若しくは疎水性又は撥水性若しくは撥油性であることが好ましい。

【0011】

前記正電荷物質及び負電荷物質は一緒になって層を形成することが好ましく、その場合には、前記基体表面と前記正電荷物質及び負電荷物質の層との間に中間層を形成してもよい。また、前記正電荷物質及び負電荷物質の層上に被覆層を設けてもよい。前記中間層及び前記被覆層の材料特性を選択することにより、基体に任意の表面特性を付与することができる。

【発明の効果】

【0012】

大気中に浮遊している汚染物質及び/又は基体に付着した汚染物質は太陽光等の作用により光酸化され、正電荷を帯びるが、本発明の方法が施された基体の表面にも正電荷が存在するので、前記汚染物質は静電的に反発して、基体表面から自然と離脱する。したがって、基体表面をセルフクリーニングすることが可能となる。

【0013】

また、本発明の方法が施された基体の表面には負電荷が存在するので、カリオン粘土微粉末、水道水中の塩化物イオン等のように負電荷を有する汚染誘引物質も、静電的に反発して、基体表面への付着が妨げられる。したがって、そのような不純物の付着による基体表面特性の変化を防止して、基体表面を清浄に維持することが可能となる。

【0014】

一方、カビ等の微生物、花粉、藻類等の植物性細胞は、正及び負両性の電荷を帯びたものが多く、また、前述した正電荷を有する汚染物質も、帯電列の上位にある物質と摩擦接触することで、一部の正電荷が負電荷に反転して正電荷及び負電荷の両方の電荷特性を有することがある。なお、木綿、絹等の繊維片も他の物質との摩擦により変換可能な正及び負の電荷特性を示す。

【0015】

本発明の方法が施された基体の表面には、正電荷及び負電荷が存在するので、正電荷及び負電荷の両方の電荷特性を有する汚染物質、並びに、花粉、藻、カビ、繊維片等の物質であっても、これらの基体への付着を低減することが可能になる。

【0016】

ただし、正電荷量又は負電荷量の一方が過剰に大きいと、負電荷を有する不純物又は光酸化により正電荷を帯びた汚染物質を吸着する傾向が強まり、結果的に基体表面が汚染されるおそれがあるので、基体表面では見かけ上、正電荷量及び負電荷量が均衡している状態が好ましく、具体的には、基体表面の帯電圧が−50Vから50Vの範囲内であることが好適である。

【0017】

前記基体、前記中間層、及び/又は、前記被覆層が親水性若しくは疎水性又は撥水性若しくは撥油性の場合は、これらの性質を利用して、更に長期間に亘って、基体表面への汚染物質の付着を防止乃至低減することができる。

【0018】

更に、本発明の方法により処理された基体は太陽光等の作用自体にも高い抵抗性を有し、太陽光等による光劣化から基体を良好に保護することができる。また、本発明の方法により処理された基体は空気中だけでなく水中における汚染に対しても高い抵抗性を示す。

【0019】

これらの作用により、本発明は、基体の退色乃至変色を長期に亘って防止乃至低減することができる。

【0020】

また、本発明の方法が施された基体は、水中のミネラル成分及び塩素化合物、例えばトリハロメタン類及びカドミウム等の重金属イオン、を安定化し、また、菌類又は藻類の発生を抑えることで、水を清浄化することができる。

【図面の簡単な説明】

【0021】

【図1】本発明における正電荷及び負電荷付与機構の一例を示す概念図

【図2】本発明における正電荷及び負電荷付与機構の他の例を示す概念図

【図3】金属ドープ酸化チタンの第1の製造方法の一例の概略を示す図

【図4】基体上の正電荷物質と負電荷物質の配置の様々な態様を示す図

【図5】正電荷及び負電荷を帯びる基体表面から汚染物質が除去される機構を示す概念図

【図6】評価1におけるシリコーンシール剤の塗布状況を示す図

【発明を実施するための形態】

【0022】

基体表面の退色乃至変色の原因の一つである汚染物質は、大気中に浮遊しているカーボン等の無機物質及び/又は油等の有機物質が基体表面に徐々に堆積することによって基体表面に付着していく。

【0023】

本発明は、静電的な反発作用によって、これらの汚染物質を基体から除去し、又は、これらの汚染物質の基体への付着を回避乃至低減することを可能とする。

【0024】

主に屋外の大気中に浮遊している汚染物質、特に油分は、太陽光をはじめとして各種の電磁波により、いわゆる光酸化反応を受け、「酸化」された状態にあるといわれている。

【0025】

光酸化反応とは、太陽光をはじめとした電磁波の作用により、有機物又は無機物表面の水分(H2O)、酸素(O2)からヒドロキシルラジカル(・OH)や一重項酸素(1O2)が生成される際に当該有機物又は無機物から電子(e−)が引き抜かれて酸化される現象をいう。この酸化により、有機物では分子構造が変化し、劣化と称される変色又は脆化現象がみられ、無機物、特に金属では錆が発生する。これら「酸化」された有機物又は無機物の表面は、電子(e−)の引き抜きにより、正に帯電する。

【0026】

本発明では、基体表面にまず正電荷を付与することにより、前記有機物又は無機物を、静電反発力を利用して基体表面から自然に離脱させる。基体表面に正電荷を付与する方法としては、例えば、陽イオン;正電荷を有する導電体又は誘電体;正電荷を有する導電体と誘電体又は半導体との複合体;或いは、これらの混合物から選択される正電荷物質を基体表面上又は基体表面層中に配置する方法が挙げられる。

【0027】

前記陽イオンとしては、特に限定されるものではないが、ナトリウム、カリウム等のアルカリ金属のイオン;カルシウム等のアルカリ土類金属のイオン;アルミニウム、錫、セシウム、インジウム、セリウム、セレン、クロム、コバルト、ニッケル、アンチモン、鉄、銅、マンガン、タングステン、ジルコニウム、亜鉛等の他の金属元素のイオンが好ましく、特に銅イオンが好ましい。更に、メチルバイオレット、ビスマルクブラウン、メチレンブルー、マラカイトグリーン等のカチオン性染料、第4級窒素原子含有基により変性されたシリコーン等のカチオン基を備えた有機分子も使用可能である。イオンの価数も特に限定されるものではなく、例えば、1〜4価の陽イオンが使用可能である。

【0028】

前記金属イオンの供給源として、金属塩を使用することも可能である。具体的には、塩化アルミニウム、塩化第1及び第2錫、塩化クロム、塩化ニッケル、塩化第1及び第2アンチモン、塩化第1及び第2鉄、塩化セシウム、三塩化インジウム、塩化第1セリウム、四塩化セレン、塩化第2銅、塩化マンガン、四塩化タングステン、オキシ二塩化タングステン、タングステン酸カリウム、オキシ塩化ジルコニウム、塩化亜鉛、炭酸バリウム等の各種の金属塩が挙げられる。更に、水酸化アルミニウム、水酸化鉄、水酸化クロム、水酸化インジウム等の金属水酸化物、ケイタングステン酸等の水酸化物、または、油脂酸化物等の酸化物等も使用可能である。

【0029】

正電荷を有する導電体又は誘電体としては、上記の陽イオン以外の、正電荷が発生した導電体又は誘電体を挙げることができ、例えば、後述する各種の導電体からなる電池の正電極、並びに、摩擦により正に帯電した羊毛、ナイロン等の誘電体が挙げられる。

【0030】

正電荷を帯びた汚染物質は上記のように正電荷を基体表面に付与することによって、基体表面への付着を回避することができる。しかし、その一方で、汚染物質の中には、水道水中の塩化物イオン等のように負電荷を帯びたもの、正電荷を当初有していたが他物体との相互作用(摩擦等)により負電荷を帯びるに至ったもの、並びに、カビ等の微生物、花粉、藻類等の植物性細胞のように正電荷のみならず負電荷をも有するものが存在する。このような負電荷を帯びた汚染物質は正電荷のみを帯びた基体表面に容易に吸着される。そこで、本発明では、基体表面に正電荷のみならず負電荷をも付与することにより、負電荷を有する汚染物質等が基体表面に付着することをも防止することができる。また、正電荷及び負電荷の電位差により、カビ、藻類等の繁殖を低減もしくは防止することもできる。

【0031】

なお、正電荷又は負電荷の帯電量が比較的少ない絶縁物(例えばシリコーンオイル)からなる汚染物質は、当該物質の種類によっては、基体表面に強い正電荷又は負電荷のみが存在すると、その汚染物質の表面電荷が反転してしまい、結果的に当該基体表面に当該汚染物質が吸着する恐れがあるので、正電荷及び負電荷の両者を共存させることによって、そのような吸着を回避することができる。

【0032】

基体表面に負電荷を付与する方法としては、例えば、陰イオン;負電荷を有する導電体又は誘電体;負電荷を有する導電体と誘電体又は半導体との複合体;或いは、これらの混合物;並びに、光触媒機能を有する物質から選択される負電荷物質を基体表面に配置する方法が挙げられる。

【0033】

前記陰イオンとしては、特に限定されるものではないが、フッ化物イオン、塩化物イオン、ヨウ化物イオン等のハロゲン化物イオン;水酸化物イオン、硫酸イオン、硝酸イオン、炭酸イオン等の無機系イオン;酢酸イオン等の有機系イオンが挙げられる。イオンの価数も特に限定されるものではなく、例えば、1〜4価の陰イオンが使用可能である。

【0034】

負電荷を有する導電体又は誘電体としては、上記の陰イオン以外の、負電荷が発生した導電体又は誘電体を挙げることができ、例えば、金、銀、白金等の金属;金属酸化物;石墨、硫黄、セレン、テルル等の元素;硫化ヒ素、硫化アンチモン、硫化水銀等の硫化物;粘土、ガラス粉、石英粉、石綿、澱粉、木綿、絹、羊毛等;コンジョウ、インジゴ、アニリンブルー、エオシン、ナフトールイエロー等の染料のコロイドが挙げられる。これらの中でも金、銀、白金等の金属及び金属酸化物のコロイドが好ましく、特に銀コロイドがより好ましい。この他に、後述する各種の導電体からなる電池の負電極、並びに、負に帯電したハロゲン、フッ素樹脂、塩化ビニル、ポリエチレン、ポリエステル等の誘電体、並びに、これらの化合物及び複合体が挙げられる。

【0035】

光触媒機能を有する物質としては、特定の金属化合物を含んでおり、光励起により当該層表面の有機及び/又は無機化合物を酸化分解する機能を有するものを使用することができる。光触媒の原理は、特定の金属化合物が光励起により、空気中の水又は酸素からOH−やO2−のラジカル種を発生させ、このラジカル種が有機及び/又は無機化合物を酸化還元分解することであると一般的に理解されている。

【0036】

前記金属化合物としては、代表的な酸化チタン(TiO2)の他、ZnO、SrTiOP3、CdS、CdO、CaP、InP、In2O3、CaAs、BaTiO3、K2NbO3、Fe2O3、Ta2O5、WO3、NiO、Cu2O、SiC、SiO2、MoS3、InSb、RuO2、CeO2等が知られている。

【0037】

光触媒機能を有する物質は光触媒性能が向上する金属(Ag、Pt)を含んでいてもよい。また、金属塩等の各種物質を、光触媒機能を失活させない程度の範囲で含むことできる。前記金属塩としては、例えば、アルミニウム、錫、クロム、ニッケル、アンチモン、鉄、銀、セシウム、インジウム、セリウム、セレン、銅、マンガン、カルシウム、白金、タングステン、ジルコニウム、亜鉛等の金属塩があり、それ以外にも一部の金属或いは非金属等については水酸化物又は酸化物も使用可能である。具体的には、塩化アルミニウム、塩化第一及び第二錫、塩化クロム、塩化ニッケル、塩化第一及び第二アンチモン、塩化第一及び第二鉄、硝酸銀、塩化セシウム、三塩化インジウム、塩化第一セリウム、四塩化セレン、塩化第二銅、塩化マンガン、塩化カルシウム、塩化第二白金、四塩化タングステン、オキシ二塩化タングステン、タングステン酸カリウム、塩化第二金、オキシ塩化ジルコニウム、塩化亜鉛等の各種金属塩が例示できる。また、金属塩以外の化合物としては、水酸化インジウム、ケイタングステン酸、シリカゾル、水酸化カルシウム等が例示できる。

【0038】

前記の光触媒機能を有する物質は、励起状態においてはその物質表面の物理的吸着水や酸素からOH−(水酸化ラジカル)、O2−(酸素化ラジカル)を吸着させて、その表面は陰イオンの特性を有しているが、そこに正電荷物質を共存させると、その濃度比に合せて、いわゆる光触媒活性は低下もしくは喪失する。しかし、本発明では、光触媒機能を有する物質が汚染物質に対して酸化分解作用をする必要はないので、負電荷物質として使用できる。そして、正電荷物質を共存させることにより、光触媒機能を有する物質のバインダー(典型的には無機系高分子及び有機系高分子)の酸化分解による劣化を回避することができる。したがって、光触媒機能を有する物質をバインダーによって固定して使用する場合であっても、正電荷物質と共存させることにより、当該バインダーの劣化を抑制しつつ正・負両方の電荷特性による防汚機能を発現させることができる。

【0039】

図1は、基体表面に正電荷及び負電荷を付与する一つの態様を示す概念図である。

【0040】

図1では、本発明における正電荷及び負電荷付与機構の一例を示す概念図であり、図示を省略する基体上に誘電体又は半導体−負電荷を有する導電体−誘電体又は半導体−正電荷を有する導電体の組み合わせが存在する。

【0041】

図1に示す負電荷を有する導電体及び正電荷を有する導電体としては、既述したものを使用することができる。

【0042】

図1に示すように、負電荷を有する導電体に隣接する誘電体又は半導体は、導電体の表面電荷状態の影響により誘電分極される。この結果、負電荷を有する導電体に隣接する側には正電荷が、また、正電荷を有する導電体に隣接する側には負電荷が誘電体又は半導体に発生する。これらの作用により図1に示す誘電体又は半導体−導電体−誘電体又は半導体−導電体の組み合わせの表面は正電荷と共に負電荷を帯びることとなり、正電荷数と負電荷数が同一の場合は、基体表面は見かけ上電気的に中性に保たれる。前記導電体と誘電体又は半導体との複合体のサイズ(複合体を通過する最長軸の長さをいう)は1nmから100μm、好ましくは1nmから10μm、より好ましくは1nmから1μm、より好ましくは1nmから100nmの範囲とすることができる。

【0043】

図2は、基体表面に正電荷及び負電荷を付与する他の態様を示す概念図である。

【0044】

図2では、負電荷を有する導電体と正電荷を有する導電体とが隣接し、正電荷及び負電荷が接触消滅等して少ない状態である。なお、負電荷を有する導電体及び正電荷を有する導電体としては、既述したものを使用することができる。

【0045】

本発明において使用される導電体は耐久性の点から金属が望ましく、アルミニウム、錫、セシウム、インジウム、セリウム、セレン、クロム、ニッケル、アンチモン、鉄、銀、銅、マンガン、白金、タングステン、ジルコニウム、亜鉛等の金属が挙げられる。また、これらの金属の酸化物や複合体又は合金も使用することができる。導電体の形状は特に限定されるものではなく、粒子状、薄片状、繊維状等の任意の形状をとることができる。

【0046】

導電体としては、一部の金属の金属塩も使用可能である。具体的には、塩化アルミニウム、塩化第1及び第2錫、塩化クロム、塩化ニッケル、塩化第1及び第2アンチモン、塩化第1及び第2鉄、硝酸銀、塩化セシウム、三塩化インジウム、塩化第1セリウム、四塩化セレン、塩化第2銅、塩化マンガン、塩化第2白金、四塩化タングステン、オキシ二塩化タングステン、タングステン酸カリウム、塩化第2金、オキシ塩化ジルコニウム、塩化亜鉛等の各種の金属塩が例示できる。また、水酸化インジウム、ケイタングステン酸等の水酸化物又は酸化物等も使用可能である。

【0047】

導電体としては、ポリアニリン、ポリピロール、ポリチオフェン、ポリチオフェンビニロン、ポリイソチアナフテン、ポリアセチレン、ポリアルキルピロール、ポリアルキルチオフェン、ポリ−p−フェニレン、ポリフェニレンビニロン、ポリメトキシフェニレン、ポリフェニレンスルファイド、ポリフェニレンオキシド、ポリアントラセン、ポリナフタレン、ポリピレン、ポリアズレン等の導電性高分子も使用可能である。

【0048】

本発明で使用される複合体を構成する半導体としては、例えば、C、Si、Ge、Sn、GaAs、Inp、GeN、ZnSe、PbSnTe等があり、半導体酸化金属や光半導体金属、光半導体酸化金属も使用可能である。好ましくは、酸化チタン(TiO2)の他に、ZnO、SrTiOP3、CdS、CdO、CaP、InP、In2O3、CaAs、BaTiO3、K2NbO3、Fe2O3、Ta2O3、WO3、NiO、Cu2O、SiC、SiO2、MoS3、InSb、RuO2、CeO2等が使用されるが、半導体として使用する場合は、Na等で光触媒能を不活性化したものが望ましい。

【0049】

本発明で使用される複合体を構成する誘電体としては、強誘電体であるチタン酸バリウム(PZT)いわゆるSBT、BLTや次に挙げる PZT、PLZT―(Pb、La)(Zr、Ti)O3、SBT、SBTN―SrBi2(Ta、Nb)2O9、BST―(Ba、Sr)TiO3、LSCO―(La、Sr)CoO3、BLT、BIT―(Bi、La)4Ti3O12、BSO―Bi2SiO5等の複合金属が使用可能である。また、有機ケイ素化合物であるシラン化合物、シリコーン化合物、いわゆる有機変性シリカ化合物、また、有機ポリマー絶縁膜アリレンエーテル系ポリマー、ベンゾシクロブテン、フッ素系ポリマーパリレンN、またはF、フッ素化アモルファス炭素等の各種低誘電材料も使用可能である。

【0050】

正又は負電荷を有する導電体と誘電体又は半導体との複合体としては、基体表面に正電荷及び負電荷を付与可能なものであれば、任意の導電体と誘電体又は半導体との組み合わせを使用可能であるが、基体表面のセルフクリーニング化の点では、金属ドープ酸化チタンを使用することが好ましい。前記金属としては、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄及び亜鉛からなる群から選択された金属元素の少なくとも1つが好ましく、少なくとも2つがより好ましく、特に、銀と銅が好ましい。酸化チタンとしてはTiO2、TiO3、TiO、TiO3/nH2O等の各種の酸化物、過酸化物が使用可能である。特に、ペルオキソ基を有する過酸化チタンが好ましい。酸化チタンはアモルファス型、アナターゼ型、ブルッカイト型、ルチル型のいずれでもよく、これらが混在していてもよいが、アモルファス型酸化チタンが好ましい。

【0051】

アモルファス型酸化チタンは光触媒機能を有さない。一方、アナターゼ型、ブルッカイト型及びルチル型の酸化チタンは光触媒機能を有するが、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛を一定濃度以上に複合させると光触媒機能を喪失する。したがって、前記金属ドープチタン酸化物は光触媒機能を有さないものである。なお、アモルファス型酸化チタンは太陽光加熱等により経時的にアナターゼ型酸化チタンに変換されるが、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛と複合させるとアナターゼ型酸化チタンは光触媒機能を失うので、結局のところ、前記金属ドープチタン酸化物は経時的に光触媒機能を示さないものである。一方、金、銀、白金をドープしたチタン酸化物は、酸化チタンがアモルファス型からアナターゼ型に変換した場合は光触媒性能を有するようになるが、正電荷物質が一定濃度以上共存する場合は光触媒性能を示さないため、前記金属ドープチタン酸化物を使用した場合にも経時的に光触媒機能を有さないものである。

【0052】

前記金属ドープチタン酸化物の製造方法としては、一般的な二酸化チタン粉末の製造方法である塩酸法又は硫酸法をベースとする製造方法を採用してもよいし、各種の液体分散チタニア溶液の製造方法を採用してもよい。そして、上記金属は、製造段階の如何を問わずチタン酸化物と複合化することができる。

【0053】

例えば、前記金属ドープチタン酸化物の具体的な製造方法としては、以下の第1〜第3の製造方法、並びに、従来から知られているゾル−ゲル法が挙げられる。

【0054】

第1の製造方法

まず、四塩化チタン等の四価チタンの化合物とアンモニア等の塩基とを反応させて、水酸化チタンを形成する。次に、この水酸化チタンを酸化剤でペルオキソ化し、超微細粒子のアモルファス型過酸化チタンを形成する。この反応は好ましくは水性媒体中で行なわれる。さらに、任意に加熱処理することによりアナターゼ型過酸化チタンに転移させることも可能である。上記の各工程のいずれかにおいて金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。

【0055】

ペルオキソ化用酸化剤は特に限定されるものではなく、チタンのペルオキソ化物、すなわち過酸化チタンが形成できるものであれば各種のものが使用できるが、過酸化水素が好ましい。酸化剤として過酸化水素水を使用する場合は、過酸化水素の濃度は特に制限されることはないが、30〜40%のものが好適である。ペルオキソ化前には水酸化チタンを冷却することが好ましい。その際の冷却温度は1〜5℃が好ましい。

【0056】

図3に上記第1の製造方法の一例を示す。図示される製造方法では、四塩化チタン水溶液とアンモニア水とを、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛の化合物の少なくとも1つの存在下で混合し、当該金属の水酸化物及びチタンの水酸化物の混合物を生成させる。その際の反応混合液の濃度及び温度については、特に限定されるわけではないが、希薄且つ常温とすることが好ましい。この反応は中和反応であり、反応混合液のpHは最終的に7前後に調整されることが好ましい。

【0057】

このようにして得られた金属及びチタンの水酸化物は純水で洗浄した後、5℃前後に冷却され、次に、過酸化水素水でペルオキソ化される。これにより、金属がドープされた、アモルファス型のペルオキソ基を有するチタン酸化物微細粒子を含有する水性分散液、すなわち金属ドープチタン酸化物を含有する水性分散液を製造することができる。

【0058】

第2の製造方法

四塩化チタン等の四価チタンの化合物を酸化剤でペルオキソ化し、これとアンモニア等の塩基とを反応させて超微細粒子のアモルファス型過酸化チタンを形成する。この反応は好ましくは水性媒体中で行なわれる。さらに、任意に加熱処埋することによりアナターゼ型過酸化チタンに転移させることも可能である。上記の各工程のいずれかにおいて金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。

【0059】

第3の製造方法

四塩化チタン等の四価チタンの化合物を、酸化剤及び塩基と同時に反応させて、水酸化チタン形成とそのペルオキソ化とを同時に行い、超微細粒子のアモルファス型過酸化チタンを形成する。この反応は好ましくは水性媒体中で行なわれる。さらに、任意に加熱処埋することによりアナターゼ型過酸化チタンに転移させることも可能である。上記の各工程のいずれかにおいて金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。

【0060】

なお、第1乃至第3の製造方法において、アモルファス型過酸化チタンと、これを加熱して得られるアナターゼ型過酸化チタンとの混合物を金属ドープチタン酸化物として使用できることは言うまでもない。

【0061】

ゾル−ゲル法による製造方法

チタンアルコキシドに、水、アルコール等の溶媒、酸又は塩基触媒を混合撹拌し、チタンアルコキシドを加水分解させ、超微粒子のチタン酸化物のゾル溶液を生成する。この加水分解の前後のいずれかに、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄、亜鉛又はそれらの化合物の少なくともいずれか1つが混合される。なお、このようにして得られるチタン酸化物は、ペルオキソ基を有するアモルファス型である。

【0062】

上記チタンアルコキシドとしては、一般式:Ti(OR´)4(ただし、R´はアルキル基)で表示される化合物、又は上記一般式中の1つ或いは2つのアルコキシド基(OR´)がカルボキシル基或いはβ−ジカルボニル基で置換された化合物、或いは、それらの混合物が好ましい。

【0063】

上記チタンアルコキシドの具体例としては、Ti(O−isoC3H7)4、Ti(O−nC4H9)4、Ti(O−CH2CH(C2H5)C4H9)4、Ti(O−C17H35)4、Ti(O−isoC3H7)2[CO(CH3)CHCOCH3]2、Ti(O−nC4H9)2[OC2H4N(C2H4OH)2]2、Ti(OH)2[OCH(CH3)COOH]2、Ti(OCH2CH(C2H5)CH(OH)C3H7)4、Ti(O−nC4H9)2(OCOC17H35)等が挙げられる。

【0064】

四価チタンの化合物

金属ドープチタン酸化物の製造に使用する四価チタンの化合物としては、塩基と反応させた際に、オルトチタン酸(H4TiO4)とも呼称される水酸化チタンを形成できるものであれば各種のチタン化合物が使用でき、例えば四塩化チタン、硫酸チタン、硝酸チタン、燐酸チタン等のチタンの水溶性無機酸塩がある。それ以外にも蓚酸チタン等のチタンの水溶性有機酸塩も使用できる。なお、これらの各種チタン化合物の中では、水溶性に特に優れ、かつ金属ドープチタン酸化物の分散液中にチタン以外の成分が残留しない点で、四塩化チタンが好ましい。

【0065】

また、四価チタンの化合物の溶液を使用する場合は、当該溶液の濃度は、水酸化チタンのゲルが形成できる範囲であれば特に制限されるものではないが、比較的希薄な溶液が好ましい。具体的には、四価チタンの化合物の溶液濃度は、5〜0.01wt%が好ましく、0.9〜0.3wt%がより好ましい。

【0066】

塩基

上記四価チタンの化合物と反応させる塩基は、四価チタンの化合物と反応して水酸化チタンを形成できるものであれば、各種のものが使用可能であり、それにはアンモニア、苛性ソーダ、炭酸ソーダ、苛性カリ等が例示できるが、アンモニアが好ましい。

【0067】

また、上記の塩基の溶液を使用する場合は、当該溶液の濃度は、水酸化チタンのゲルが形成できる範囲であれば特に制限されるものではないが、比較的希薄な溶液が好ましい。具体的には、塩基溶液の濃度は、10〜0.01wt%が好ましく、1.0〜0.1wt%がより好ましい。特に、塩基溶液としてアンモニア水を使用した場合のアンモニアの濃度は、10〜0.01wt%が好ましく、1.0〜0.1wt%がより好ましい。

【0068】

金属化合物

金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛の化合物としては、それぞれ以下のものが例示できる。

Au化合物:AuCl、AuCl3、AuOH、Au(OH)2、Au2O、Au2O3

Ag化合物:AgNO3、AgF、AgClO3、AgOH、Ag(NH3)OH、Ag2SO4

Pt化合物:PtCl2、PtO、Pt(NH3)Cl2、PtO2、PtCl4、〔Pt(OH)6〕2−

Ni化合物:Ni(OH)2、NiCl2

Co化合物:Co(OH)NO3、Co(OH)2、CoSO4、CoCl2

Cu化合物:Cu(OH)2、Cu(NO3)2、CuSO4、CuCl2、Cu(CH3COO)2

Mn化合物:MnNO3、MnSO4、MnCl2

Fe化合物:Fe(OH)2、Fe(OH)3、FeCl3

Zn化合物:Zn(NO3)2、ZnSO4、ZnCl2

【0069】

第1乃至第3の製造方法で得られる水性分散液中の過酸化チタン濃度(共存する金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛を含む合計量)は、0.05〜15wt%が好ましく、0.1〜5wt%がより好ましい。また、金、銀、白金、銅、マンガン、ニッケル、コバルト、鉄又は亜鉛の配合量については、チタンと金属成分とのモル比で、本発明からは1:1が望ましいが、水性分散液の安定性から1:0.01〜1:0.5が好ましく、1:0.03〜1:0.1がより好ましい。

【0070】

図4は、基体上の正電荷物質と負電荷物質の配置の様々な態様を示す図である。

【0071】

図4Aは、正電荷物質と負電荷物質のみからなる層を基体表面上に形成する態様を示す。層厚は特に限定されるものではないが、10nm〜1μmの範囲が好ましく、10nm〜100nmの範囲がより好ましい。

【0072】

図4Aに示す正電荷物質と負電荷物質の配置は、例えば、スパッタリング、溶射法、イオンプレーティング(陰極アーク放電型)、CVDコーティング、電着塗装により形成することができる。また、上記の各物質の溶液、懸濁液若しくはエマルジョン中に基体を浸漬してディップコーティングを行い、或いは、前記溶液、懸濁液若しくはエマルジョンを基体上にスプレー、ロール、刷毛、スポンジ等で塗布した後に、乾燥して溶媒乃至媒体を揮散させる工程を少なくとも1回行うことによって形成することもできる。

【0073】

具体的には、例えば、銅イオン等の陽イオン含有溶液と銀コロイド等の負電荷を有する導電体の分散液とを混合し、混合液中に基体を浸漬後に乾燥する工程、或いは、銅、ニッケル、コバルト、マンガン、鉄、亜鉛等の金属ドープアモルファス型酸化チタン分散液と銀、金、白金等の金属ドープアモルファス酸化チタン分散液とを混合し、混合液を基体上に塗布後に乾燥する工程を経て、基体上に図4Aに示す正電荷物質と負電荷物質の配置を得ることができる。

【0074】

図4Bは、正電荷物質と負電荷物質及び他の成分からなる層を基体表面上に形成する態様を示す。層厚は特に限定されるものではないが、10nm〜1μmの範囲が好ましく、10nm〜100nmの範囲がより好ましい。

【0075】

図4Bに示す正電荷物質と負電荷物質の配置は、例えば、上記の各物質を含む溶液、懸濁液若しくはエマルジョン中に基体を浸漬してディップコーティングを行い、或いは、前記溶液、懸濁液若しくはエマルジョンを基体上にスプレー、ロール、刷毛、スポンジ等で塗布後に乾燥する工程を少なくとも1回行うことによって形成することができる。

【0076】

層中の正電荷物質及び負電荷物質の分散を促進するために、前記他の成分として、各種の界面活性剤又は分散剤を正電荷物質及び負電荷物質と共存させることが好ましい。界面活性剤又は分散剤の配合量は、正電荷物質及び負電荷物質の総量の0.001〜1.0重量%、好ましくは0.1〜1.0重量%の範囲とすることができる。

【0077】

界面活性剤又は分散剤としては、各種の有機ケイ素化合物を使用することができる。有機ケイ素化合物としては各種のシラン化合物並びに各種のシリコーンオイル、シリコーンゴム及びシリコーンレジンが使用可能であるが、分子中にアルキルシリケート構造やポリエーテル構造を有するもの、又はアルキルシリケート構造とポリエーテル構造の両方を有するものが望ましい。

【0078】

ここで、アルキルシリケート構造とは、シロキサン骨格のケイ素原子にアルキル基が結合した構造をさす。一方、ポリエーテル構造とは、これらに限定されるものではないが、具体的には、ポリエチレンオキサイド、ポリプロピレンオキサイト、ポリテトラメチレンオキサイド、ポリエチレンオキサイド―ポリプロピレンオキサイドブロック共重合体、ポリエチレンポリテトラメチレングリコール共重合体、ポリテトラメチレングリコール―ポリプロピレンオキサイド共重合体等の分子構造が挙げられる。そのなかでも、ポリエチレンオキサイド―ポリプロピレンオキサイドブロック共重合体は、そのブロック度や分子量により、濡れ性を制御できる観点からもさらに好適である。

【0079】

分子中にアルキルシリケート構造とポリエーテル構造の双方を有する有機物質が特に好ましい。具体的には、ポリエーテル変性ポリジメチルシロキサン等のポリエーテル変性シリコーンが好適である。これは公知の方法で製造することができ、例えば、特開平4―242499号公報の合成例1,2,3,4や、特開平9−165318号公報の参考例記載の方法等により製造することができる。特に、両末端メタリルポリエチレンオキサイド−ポリプロピレンオキサイドブロック共重合体とジヒドロポリジメチルシロキサンとを反応させて得られるポリエチレンオキサイド−ポリプロピレンオキサイドブロック共重合体変性ポリジメチルシロキサンが好適である。

【0080】

具体的には、TSF4445、TSF4446(GE東芝シリコーン(株)製)、SH200、SH3746M(東レ・ダウコーニング(株)製)、KPシリーズ(信越化学工業(株)製)、並びに、DC3PA、ST869A(東レ・ダウコーニング(株)製)等を用いることができる。これらは塗料用添加剤であるが、その他、塗料用以外でも、これらの性能が付与できるものであれば適宜使用することができる。

【0081】

図4Bに示す正電荷物質と負電荷物質の配置は、例えば、銅イオン等の陽イオン含有溶液と銀コロイド等の負電荷を有する導電体の分散液とを混合し、更に、両分散液の全重量に対して0.01〜1.0%のポリエーテル変性シリコーンを配合して得られた混合液中に基体を浸漬後に乾燥する工程、或いは、銅、ニッケル、コバルト、マンガン、鉄、亜鉛等の金属ドープアモルファス型酸化チタン分散液と銀、金、白金等の金属ドープアモルファス酸化チタン分散液とを混合し、更に、両分散液の全重量に対して0.01〜1.0%のポリエーテル変性シリコーンを配合して得られた混合液を基体上に塗布後に乾燥する工程を経て得ることができる。

【0082】

なお、前記他の成分が基体の構成材料でもある場合は、例えば、注型成形中に、基体を構成する成分の未硬化液に、当該液より高又は低比重の、前記正電荷物質及び負電荷物質の所定量を混入し、所定時間放置後に当該液を硬化させることによって図4(b)に示す配置を得ることもできる。なお、基体が塗装される場合には、使用される塗料中に前記正電荷物質及び負電荷物質を含ませてもよい。

【0083】

なお、前記他の成分として、赤外線吸収剤又は反射剤、紫外線吸収剤又は反射剤、電磁波遮蔽剤等の各種の添加剤を使用してもよい。また、それぞれ単独の機能塗膜剤に混合し造膜しても良い。その場合には、正電荷物質若しくは負電荷物質との整合性を考慮のうえ使用量が決定される。

【0084】

図4Cは、基体表面と、正電荷物質及び負電荷物質の層との間に、中間層を設ける態様を示す。

【0085】

図4Dは、基体表面上に、正電荷物質及び負電荷物質の層を設けた上で、更に、被覆層を設ける態様を示す。この場合は、静電誘導により、正電荷物質及び負電荷物質の層の電荷分布と同一の電荷分布を被覆層上に形成することができる。

【0086】

前記中間層及び被覆層は、例えば、基体に親水性若しくは疎水性又は撥水性若しくは撥油性を付与することのできる各種の有機又は無機物質からなることができる。

【0087】

親水性の有機物質としては、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコール−ポリプロピレングリコールブロック共重合体等のポリエーテル;ポリビニルアルコール;ポリアクリル酸(アルカリ金属塩、アンモニウム塩等の塩を含む)、ポリメタクリル酸(アルカリ金属塩、アンモニウム塩等の塩を含む)、ポリアクリル酸−ポリメタクリル酸(アルカリ金属塩、アンモニウム塩等の塩を含む)共重合体;ポリアクリルアミド;ポリビニルピロリドン;カルボキシメチルセルロース(CMC)、メチルセルロース(MC)等の親水性セルロース類;多糖類等の天然親水性高分子化合物等が挙げられる。これらの高分子材料にガラス繊維、炭素繊維、シリカ等の無機系誘電体を配合して複合化したものも使用可能である。また、上記の高分子材料として塗料を使用することも可能である。

【0088】

親水性の無機材料としては、例えば、SiO2又はその他のケイ素化合物が挙げられる。

【0089】

撥水性の有機物質としては、ポリエチレン、ポリプロピレン、ポリスチレン等のポリオレフィン;ポリアクリレート、アクリロニトリル・スチレン共重合体(AS)、アクリロニトリル・ブタジエン・スチレン共重合体(ABS)等のアクリル樹脂;ポリアクリロニトリル;ポリ塩化ビニル、ポリ塩化ビニリデン等のポリハロゲン化ビニル;ポリテトラフルオロエチレン、フルオロエチレン・プロピレン共重合体、ポリクロロトリフルオロエチレン(PCTFE)、ポリビニリデンフルオライド(PVDF)、フッ化ビニリデン・トリフルオロエチレン共重合体等のフッ素樹脂;ポリエチレンテレフタラート、ポリカーボネート等のポリエステル;フェノール樹脂;ユリア樹脂;メラミン樹脂;ポリイミド樹脂;ナイロン等のポリアミド樹脂;エポキシ樹脂;ポリウレタン等が挙げられる。

【0090】

撥水性の有機物質としてはフッ素樹脂が好ましく、特に、強誘電性と撥水性を有するフッ化ビニリデン・トリフルオロエチレン共重合体、ポリビニリデンフルオライドのβ型結晶体及びそれを含有するものが好ましい。フッ素樹脂としては市販のものを使用することが可能であり、市販品としては、例えば、NTT−AT(株)製のHIREC1550等が挙げられる。

【0091】

更に、フッ素原子を含有するオレフィンの2種以上からなる共重合体、フッ素原子を含有するオレフィンと炭化水素モノマーとの共重合体、およびフッ素原子を含有するオレフィンの2種以上からなる共重合体と熱可塑性アクリル樹脂との混合物からなる群より選ばれた少なくとも1種のフッ素樹脂と界面活性剤からなるフッ素樹脂エマルジョン、並びに硬化剤(特開平5−124880号公報、特開平5−117578号公報、特開平5−179191号公報参照)および/又は上記シリコーン樹脂系撥水剤からなる組成物(特開2000−121543号公報、特開2003−26461号公報参照)も使用することができる。このフッ素樹脂エマルジョンとしては、市販されているものを使用することができ、ダイキン工業(株)よりゼッフルシリーズとして、旭硝子(株)よりルミフロンシリーズとして購入可能である。上記硬化剤としては、メラミン系硬化剤、アミン系硬化剤、多価イソシアネート系硬化剤、及びブロック多価イソシアネート系硬化剤が好ましく使用される。

【0092】

撥水性の無機系材料としては、例えば、シラン系、シリコネート系、シリコーン系及びシラン複合系、又は、フッ素系の撥水剤或いは吸水防止剤等が挙げられる。特に、フッ素系撥水剤が好ましく、例としては、パーフルロロアルキル基含有化合物などの含フッ素化合物又は含フッ素化合物含有組成物が挙げられる。なお、基材表面への吸着性が高い含フッ素化合物を中間層に含む場合は、基材表面に適用した後、撥水剤又は吸水防止剤の化学成分が基材と反応して化学結合を生じたり、又は化学成分どうしが架橋したりする必要はかならずしもない。

【0093】

このようなフッ素系撥水剤として用いることができる含フッ素化合物は、分子中にパーフルオロアルキル基を含有する分子量1,000〜20,000のものが好ましく、具体的には、パーフルオロスルホン酸塩、パーフルオロスルホン酸アンモニウム塩、パーフルオロカルボン酸塩、パーフルオロアルキルベタイン、パーフルオロアルキルエチレンオキサイド付加物、パーフルオロアルキルアミンオキシド、パーフルオロアルキルリン酸エステル、及びパーフルオロアルキルトリメチルアンモニウム塩などが挙げられる。中でも、基材表面への吸着性に優れることから、パーフルオロアルキルリン酸エステル、及びパーフルオロアルキルトリメチルアンモニウム塩が好ましい。このような材料としては、サーフロンS−112、及びサーフロンS−121(共に商品名、セイミケミカル(株)製)などが市販されている。

【0094】

なお、吸水性の高い基体の場合では、正電荷物質及び負電荷物質の層の下に、シラン化合物を含む中間層を予め基体上に形成することが好ましい。この中間層は、Si―O結合を大量に含有する為、正電荷物質及び負電荷物質の層の強度や基体との密着性を向上することが可能になる。また、前記中間層は、基体への水分の浸入を防止する機能をも有している。

【0095】

前記シラン化合物としては、加水分解性シラン、その加水分解物及びこれらの混合物が挙げられる。加水分解性シランとしては各種のアルコキシシランが使用でき、具体的には、テトラアルコキシシラン、アルキルトリアルコキシシラン、ジアルキルジアルコキシシラン、トリアルキルアルコキシシランが挙げられる。これらの内、1種類の加水分解性シランを単独で使用してもよく、必要に応じて2種類以上の加水分解性シランを混合して使用してもよい。またこれらのシラン化合物に、各種のオルガノポリシロキサンを配合してもよい。このようなシラン化合物を含有する中間層の構成材料としては、例えば、ドライシールS(東レ・ダウコーニング(株)製)がある。

【0096】

また、中間層の構成材料としては、メチルシリコーン樹脂及びメチルフェニルシリコーン樹脂等の室温硬化型シリコーン樹脂を使用してもよい。このような室温硬化型シリコーン樹脂としては、例えば、AY42−170、SR2510、SR2406、SR2410、SR2405、SR2411(東レ・ダウコーニング(株)製)がある。

【0097】

前記中間層及び被覆層は無色透明でもよく、或いは、着色された透明、半透明又は不透明でもよい。ここでの着色とは赤、青、緑等の色のみならず白色によるものを含む。着色された中間層及び被覆層を得るには、中間層及び被覆層に無機又は有機顔料或いは染料等の各種の着色剤を配合することが好ましい。

【0098】

無機顔料としては、カーボンブラック、黒鉛、黄鉛、酸化鉄黄、鉛丹、ベンガラ、群青、酸化クロム緑、酸化鉄等が挙げられる。有機顔料としては、アゾ系有機顔料、フタロシアン系有機顔料、スレン系有機顔料、キノクリドン系有機顔料、ジオキサジン系有機顔料、イソインドリノン系有機顔料、ジケトピロロピロールや各種金属錯体が使用できるが耐光性に優れているものが望ましい。耐光性のある有機顔料としては、例えば、不溶性アゾ系有機顔料であるハンザエロー、トルイジンレッド、フタロシアン系有機顔料であるフタロシアンブルーB、フタロシアングリーン、キナクリドン系有機顔料であるキナクリドン赤等が挙げられる。

【0099】

染料としては、塩基性染料、直接染料、酸性染料、植物性染料等が挙げられるが、耐光性に優れたものが好ましく、例えば、赤色では、ダイレクトスカーレット、ロクセリン、アゾルビン、橙色では、ダイレクトオレンジRコンク、アシドオレンジ、黄色では、クリソフェニンNS、メタニールエロー、茶色では、ダイレクトブラウンKGG、アシドブラウンR、青色ではダイレクトブルーB、黒色ではダイレクトブラックGX、ニグロシンBHL等が特に好ましい。

【0100】

中間層及び被覆層がシラン化合物又はシリコーン樹脂からなる場合は、これらのシラン化合物又はシリコーン樹脂と顔料との混合比(重量比)は、1:2〜1:0.05の範囲が好ましく、1:1〜1:0.1の範囲がより好ましい。

【0101】

なお、中間層及び被覆層には更に分散剤、安定剤、レベリング剤等の添加剤が配合されてもよい。これらの添加剤は中間層及び被覆層の形成を容易とする作用を有する。更に、顔料・染料等の着色剤を配合する場合は、当該着色剤の固着補助用バインダーを添加することも可能である。この場合のバインダーとしては、耐候性に優れたアクリル酸エステルやアクリル酸エステル共重合樹脂を主成分とする各種塗料用バインダーが使用することができ、例えば、ポリゾールAP−3720(昭和高分子(株)製)、ポリゾールAP−609(昭和高分子(株)製)等が挙げられる。

【0102】

基体上での中間層及び被覆層の形成方法としては、公知の任意の方法が使用可能であり、例えば、スプレーコーティング法、ディップコーティング法、フローコーティング法、スピンコーティング法、ロールコーティング法、刷毛塗り、スポンジ塗り等が可能である。なお、中間層及び被覆層の硬度、他物体との密着性等の物理的性能を向上させる為には、中間層及び被覆層の形成後に、これらを許容範囲内の温度で加熱することが好ましい。

【0103】

上記のようにして形成された中間層及び被覆層の厚みは特に限定されるものではないが、0.01〜100μmが好ましく、0.05〜50μmがより好ましく、特に、0.1〜10μmが好ましい。

【0104】

なお、図4(c)及び図4(d)に示されるように、中間層と被覆層の一方を形成するだけでなく、中間層と被覆層の両方を形成することも可能である。

【0105】

便宜上、図4では正電荷物質及び負電荷物質の層が複数層として配置されているが、単層であってもよい。各層の厚みは、好ましくは0.01μm〜2.0μm、より好ましくは0.03μm〜1.0μmである。また、正電荷物質及び負電荷物質を含む層は図4に示すような連続層である必要はなく、不連続層であってもよい。さらに、正電荷物質及び負電荷物質は、クラスター(電荷物質の集合体)として基体上に不連続に分散して配置されていてもよい。

【0106】

次に、正電荷を帯びる基体表面から汚染物質が除去される機構を図5に示す。便宜上、正電荷物質及び負電荷物質を含む層が単層として配置されているが、複数層であってもよい。

【0107】

まず、図5に示されるように基体表面に正電荷及び負電荷を付与する(図5(1))。

【0108】

基体表面に汚染物質が堆積し、太陽光等の電磁波の作用により光酸化される。こうして汚染物質にも正電荷が付与される(図5(2))。

【0109】

基体表面と汚染物質との間に正電荷同士の静電反発が発生し、反発離脱力が汚染物質に発生する。これにより、基体表面への汚染物質の固着力が低減される(図5(3))。

【0110】

風雨等の物理的な作用により、汚染物質は基体から容易に除去される(図5(4))。これにより、基体はセルフクリーニングされる。

【0111】

なお、基体表面には負電荷も存在するために、カリオン粘土微粉末、塩化物イオン等のような負電荷を有する汚染物質又は汚染誘引物質も同様に反発されて基体表面への固着力が低減される。

【0112】

本発明の対象となる基体は特に限定されるものではなく、各種の、親水性又は疎水性の無機系基体及び有機系基体、或いは、それらの組み合わせを使用することができる。

【0113】

無機系基体としては、例えば、ソーダライムガラス等の透明又は不透明ガラス、ジルコニア等の金属酸化物、セラミックス、コンクリート、モルタル、石材、金属等の物質からなる基体が挙げられる。また、有機系基体としては、例えば、有機樹脂、木材、紙等の物質からなる基体が挙げられる。有機樹脂をより具体的に例示すると、例えば、ポリエチレン、ポリプロピレン、ボリカーボネート、アクリル樹脂、PET等のポリエステル、ポリアミド、ポリウレタン、ABS樹脂、ポリ塩化ビニル、シリコーン、メラミン樹脂、尿素樹脂、シリコーン樹脂、フッ素樹脂、セルロース、エポキシ変性樹脂等が挙げられる。

【0114】

基体の形状は特に限定されるものではなく、立方体、直方体、球形、シート形、繊維状等の任意の形状をとることができる。なお、基体は多孔質であってもよい。 基体表面はコロナ放電処理又は紫外線照射処理等によって親水性化されていてもよい。基体としては、建築・土木用基板又はシーリング材や、機器ボディ、表示画面(ディスプレイ)が好適である。

【0115】

基体の表面は塗装されていてもよく、塗装材としては、アルキド樹脂、アクリル樹脂、アミノ樹脂、ポリウレタン樹脂、エポキシ樹脂、シリコーン樹脂、フッ素樹脂、アクリルシリコン樹脂、不飽和ポリエステル樹脂、紫外線硬化樹脂、フェノール樹脂、塩化ビニル樹脂、含成樹脂エマルジョン等の合成樹脂と着色剤とを含有するいわゆるペンキ塗料を好適に使用することができる。

【0116】

上記塗装膜の厚みは0.01〜100μmが好ましく、0.1〜50μmがより好ましく、特に、0.5μm〜10μmが好ましい。また、塗装手段としては、例えば、スプレーコーティング法、ディップコーティング法、フローコーティング法、スピンコーティング法、ロールコーティング法、刷毛塗り、スポンジ塗り等が適用できる。なお、塗装膜の硬度、基体との密着性等の物理的性能を向上させるために、基体及び塗装膜の許容範囲内で加熱することが望ましい。

【0117】

従来、優れた撥水性・撥油性又は親水性・疎水性を有する有機又は無機物質で基体表面を被覆することにより基体表面を保護することも行われていたが、当該有機又は無機物質は一般に負電荷を有しているために、経時的に汚染物質が付着し、その保護特性が著しく喪失するという問題があった。しかしながら、本発明では、このように基体表面に正電荷及び負電荷を付与するのでそのような問題がない。また、基体表面の化学的特性が損なわれることがないので、当該有機又は無機物質の特性を維持したままセルフクリーニング特性を付与することができる。

【0118】

すなわち、本発明では、基体表面に付与される正電荷及び負電荷を利用して、基体自体の機能性を生かすと同時に継続的な「防汚・防曇機能」を生かした製品が可能となる。この技術は、あらゆる基体に応用できるが、特に、優れた撥水性や親水性を有する有機物質の表面に正電荷及び負電荷を付与することで長期的にその機能を維持することができるので、プラスチック製の基体への応用が好ましい。これにより、「汚れないプラスチック」が可能となる。

【0119】

また、基体表面の正電荷は、電磁波による基体の酸化劣化を低減することができる。すなわち、基体の酸化劣化とは、基体表面又は基体中において紫外線等の電磁波により、1O2、・OH、等のラジカルが生成され、酸化分解反応を生じさせることが原因であるが、基体の正電荷表面は、これらのラジカルを安定した分子とする。したがって、基体の酸化劣化が防止又は低減されると考えられる。なお、基体が金属製の場合には、同様のプロセスから錆の発生を低減することが可能となる。

【0120】

本発明は各種のデザイン性並びに高い防水・防汚性能が求められる任意の分野において利用可能であり、ガラス、金属、セラミックス、コンクリート、木材、石材、高分子樹脂カバー、高分子樹脂シート、繊維(衣類、カーテン等)、シーリング剤等又はこれらの組み合わせからなる、建材;空調屋外機;厨房機器;衛生機器;照明器具;自動車;自転車;自動二輪車;航空機;列車;船舶等の屋内外で利用される物品、また、各種機械、電子機器、テレビ等のフェイスパネルに好適に使用される。特に、建材に好ましく、当該建材を使用して建造された家屋、ビルディング、道路、トンネル等の建築物は経時的に高い防水・防汚効果を発揮することができる。

【0121】

また、本発明は、空気浄化装置(空調機等も含む)、水浄化装置(ピッチャー、ポット等も含む)に対して適用することも可能であり、それぞれ空気及び水中の汚染防止又は低減効果を発揮することができる。

【実施例】

【0122】

以下、実施例により本発明をより詳細に例証するが、本発明は実施例に限定されるものではない。

【0123】

(実施例1−1)

純水500mlに97%CuCl2・2H2O(日本化学産業(株)製)0.463gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し、純水を加えて1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化銅と水酸化チタンとの混合物を沈殿させた。

【0124】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.8mS/mになったところで洗浄を終了すると、0.81wt%濃度の水酸化物の含有液が340g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると緑色の透明な銅がドープされた0.90wt%濃度のアモルファス型過酸化チタンの分散液365gが得られた。これを純水で希釈して0.85wt%の銅がドープされたアモルファス型過酸化チタン分散液385gを調製した。

【0125】

(実施例1−2)

純水500mlにNiCl2・6H2O(日本化学産業(株)製)0.594gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化ニッケルと水酸化チタンとの混合物を沈殿させた。

【0126】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.65mS/mになったところで洗浄を終了すると、0.77wt%濃度の水酸化物の含有液が343g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると淡黄色の透明なニッケルがドープされた0.87wt%濃度のアモルファス型過酸化チタンの分散液374gが得られた。これを純水で希釈して0.85wt%のニッケルがドープされたアモルファス型過酸化チタンの分散液381gを調製した。

【0127】

(実施例1−3)

純水500mlにCoCl2・6H2O(関東化学(株)製)0.626gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化コバルトと水酸化チタンとの混合物を沈殿させた。

【0128】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.68mS/mになったところで洗浄を終了すると、0.72wt%濃度の水酸化物の含有液が341g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると暗緑色の半透明なコバルトがドープされた0.85wt%のアモルファス型過酸化チタンの分散液364gが得られた。

【0129】

(実施例1−4)

純水500mlにMnCl2・4H2O(小宗化学薬品(株)製)0.521gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化マンガンと水酸化チタンとの混合物を沈殿させた。

【0130】

この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.65mS/mになったところで洗浄を終了すると、0.77wt%濃度の水酸化物の含有液が343g作製された。次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると黒褐色の半透明なマンガンがドープされた0.87wt%のアモルファス型過酸化チタンの分散液367gが得られた。これを純水で希釈して0.85wt%のマンガンがドープされたアモルファス型過酸化チタンの分散液375gを調製した。

【0131】

(実施例1−5)

純水500mlにFeCl3・6H2O、0.712gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000mlにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化鉄と水酸化チタンとの混合物を沈殿させた。この沈殿物を純水で上澄み液中の導電率が0.8mS/m以下になるよう洗浄を継続し、導電率が0.744mS/mになったところで洗浄を終了すると、0.47wt%濃度の水酸化物の含有液が420g作製された。

【0132】

次いで、この含有液を1〜5℃に冷却しながら35%過酸化水素(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると濃黄褐色の透明な鉄がドープされた0.44wt%のアモルファス型過酸化チタンの分散液440gが得られた。これを限外ろ過濃縮装置で濃縮し、濃度を0.85wt%した前記分散液を220g調製した。

【0133】

(実施例1−6)

純水500gにZnCl20.359gを完全に溶かした溶液に、さらに50%四塩化チタン溶液(住友シチックス(株)製)10gを添加し純水を加え1000gにした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化亜鉛と水酸化チタンの混合物を沈殿させた。この沈殿物を純水で上澄み液の導電率が0.8mS/m以下になるまで洗浄する。導電率が0.713mS/mになったので洗浄を終了すると0.48wt%濃度の水酸化物が409g作製された。

【0134】

次に、これを1〜5℃に冷却しながら35%過酸化水素水(タイキ薬品工業(株)製)を25g添加し16時間撹拌すると黄褐色の透明な亜鉛がドープされたアモルファス型過酸化チタン水溶液430gが得られた。

【0135】

(実施例2)

純水1000gに50%四塩化チタン溶液(住友シチックス(株)製)20gを添加し純水を加え2000gにメスアップした溶液を準備する。これに25%アンモニア水(高杉製薬(株)製)を10倍希釈したアンモニア水を滴下してpH7.0に調整して水酸化チタンの混合物を沈殿させた。この沈殿物を純水で上澄み液の導電率が0.8mS/m以下になるまで洗浄する。導電率が0.738mS/mになったので洗浄を終了すると0.73wt%固形分濃度の水酸化物が860g作製された。

【0136】

次に、これを1〜5℃に冷却しながら35%過酸化水素水(タイキ薬品工業(株)製)を50g添加し16時間撹拌すると淡黄褐色で透明な0.86wt%固形分濃度のアモルファス型過酸化チタン溶液905gが得られた。

【0137】

このアモルファス型過酸化チタン溶液100gを採取し、0.05モル/リットルに調整した硝酸銀水溶液を2.0g投入して撹拌混合すると黄色透明な硝酸銀が分散したアモルファス型過酸化チタン分散液102gが作製された。

【0138】

(評価液1〜6)

実施例1−1〜実施例1−6で作製した金属ドープアモルファス型過酸化チタン分散液のそれぞれと、実施例2で作製した銀をドープしたアモルファス型過酸化チタン分散液とを1:1の体積比で混合し、この液に有機ケイ素化合物としてSH3746M(東レ・ダウコーニング(株)製)を0.1%添加して評価液1〜6を作製した。

【0139】

(評価基板1〜6)

各評価液1〜6を、白色100角陶磁器タイル(ダントー社製)又は透明100角フロートガラス(厚さ3mm)に刷毛塗りして塗布し、350℃で15分間加熱して乾燥して評価基板1〜6とした。各評価基板1〜6の表面上には約80nmの厚みの層が形成されていた。

【0140】

(比較基板1〜7)

実施例1−1〜1−6及び実施例2で作製した各分散液に有機ケイ素化合物としてSH3746M(東レ・ダウコーニング(株)製)を添加し、得られた液を白色100角陶磁器タイル(ダントー社製) 又は透明100角フロートガラス(厚さ3mm)に刷毛塗りして塗布し、350℃で15分間加熱して乾燥して比較基板1〜6とした。各比較基板1〜6の表面上には約80nmの厚みの層が形成されていた。

【0141】

(比較基板8及び9)

光触媒機能付与液(B50:サスティナブル・テクノロジー社製)、及び、正電荷付与液(Z18−1000A,B:サスティナブル・テクノロジー社製)をそれぞれ白色100角陶磁器タイル(ダントー社製) 又は透明100角フロートガラス(厚さ3mm)に刷毛塗りして塗布し、350℃で15分間加熱して乾燥して比較基板8及び9とした。各比較基板8及び9の表面上には約80nmの厚みの層が形成されていた。

【0142】

(評価1)

評価基板1〜6及び比較基板1〜9をそれぞれ2組(フロートガラス)用意し、各ガラス基板の表面に、図7に示すように建築用シリコーンシール剤(SE−960:東レ・ダウコーニング(株)製)を塗布した。1方の組を48時間屋内で放置し、並びに、他方の組を屋外(九州佐賀県嬉野市)に3ヶ月間(2006年2月〜2006年5月)曝露して、各基板表面に市販の霧吹器で純水を散水してシール剤の上下方向の拡散幅を測定した。結果を表1〜表3に示す。

【0143】

【表1】

【0144】

【表2】

【0145】

【表3】

【0146】

シール剤の上下方向の拡散は、主にシール剤に含まれる撥水性のシリコーンオイル成分の拡散に基づくものであるが、正電荷と負電荷を共に表面に有する評価基板1〜6は正電荷又は負電荷のみを表面に有する比較基板1〜9に比較して拡散の幅が小さい。したがって、評価基板1〜6の方が、比較基板1〜9に比べて、経時的な汚染防止性能に優れている。

【0147】

(評価2)

評価基板1〜6及び比較基板1〜9をそれぞれ2組(陶磁器タイル)用意し、東京都渋谷区の水道水2Lを一緒にポリプロピレン容器に入れ蓋をせずに屋外に6ヶ月間(2005年5月〜2005年10月)放置した。なお、1ヶ月に1回水道水を補充して総量を2Lに維持した。1ヶ月後に一方の組を、6ヵ月後に他方の組を取り出し、水道水を流し表面を洗浄した上で、水中での基板に付着した発生藻の付着(吸着)、すなわち、水の懸濁状況を評価した。結果を表4及び表5に示す。

【0148】

【表4】

【0149】

【表5】

【0150】

+++:基板に付着している藻の量 70%〜100%(水の懸濁度最高)

++:基板に付着している藻の量 40%〜70%(水の懸濁度高)

+:基板に付着している藻の量 10%〜40%(水の懸濁度低)

−:基板に付着している藻の量 0%〜10%(水の懸濁度最低)

【0151】

正電荷と負電荷を共に表面に有する評価基板1〜6は正電荷又は負電荷のみを表面に有する比較基板1〜9に比較して藻の付着量が少なく、水の透明度が高い。したがって、評価基板1〜6の方が、比較基板1〜9に比べて、経時的な汚染防止性能に優れている。特に、評価基板1及び4に接触していた水は6ヶ月放置にもかかわらず懸濁しておらず、評価基板1及び4が水汚染防止に特に優れた効果を有することがわかる。

【0152】

(評価3)

評価基板1〜6及び比較基板1〜9の表面上に、スポイトで純水1滴を、基板の約10mm上から滴下し、直後の水接触角を分度器にて目視評価した。

【0153】

次に、各基板を東京都渋谷区の水道水流水に5分間浸漬した後に常温乾燥させ、その表面上に、スポイトで純水1滴を、基板の約10mm上から滴下し、直後の水接触角を分度器にて目視評価した。当該評価を基板の3カ所について繰り返し、平均値を得た。結果を表6及び表7に示す。

【0154】

【表6】

【0155】

【表7】

【0156】

一方、塩素系化合物を含む水道水の代わりに塩素系化合物を含まない純水を使用して同様の評価をしたところ、浸漬5分後に、基板での水接触角に変化はなかった。

【0157】

したがって、正電荷と負電荷を共に表面に有する評価基板1〜6は、正電荷又は負電荷のみを表面に有する比較基板1〜9に比較して塩素系化合物の吸着の程度が小さく、したがって、それによる撥水化の程度が少ないことが分かる。

【0158】

(評価4)

評価基板1、比較基板8及び比較基板9の静電圧(帯電圧)を測定した。

【0159】

各基板を、除電ブロア(SJ−F020:(株)キーエンス製)で除電し、アースしたSUS板上に設置した静電気センサー(SK:(株)キーエンス製)に、5mmの距離で平置きし、気温26℃、湿度70%、浮遊電気イオン−50Vの条件下で、基板表面の静電圧を3回測定し、それらの平均値を測定値とした。結果を表8に示す。

【0160】

【表8】

【0161】

これらの結果から、評価基板1の表面状態が比較的小さい帯電圧で正に帯電しているのに対し、比較基板8の表面が強い負電荷を有しており、また、比較基板9の表面が強い正電荷を有していることが分かる。

【特許請求の範囲】

【請求項1】

建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される基体の表面上又は表面層中に正電荷物質及び負電荷物質を配置して、該表面を帯電させることにより、汚染物質を該表面から静電的に反発させることを特徴とする、基体表面の汚染防止乃至低減方法。

【請求項2】

建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される基体の表面上又は表面層中に正電荷物質及び負電荷物質を配置して、該表面を帯電させることにより、汚染物質を該表面から静電的に反発させることを特徴とする、基体表面の保護方法。

【請求項3】

前記正電荷物質が

(1)陽イオン;

(2)正電荷を有する導電体又は誘電体;並びに

(3)正電荷を有する導電体、及び、誘電体又は半導体、の複合体

からなる群から選択される1種又は2種以上の、正電荷を有する物質であることを特徴とする、請求項1又は2記載の方法。

【請求項4】

前記負電荷物質が

(4)陰イオン;

(5)負電荷を有する導電体又は誘電体;

(6)負電荷を有する導電体、及び、誘電体又は半導体、の複合体;並びに

(7)光触媒機能を有する物質

からなる群から選択される1種又は2種以上の、負電荷を有する物質であることを特徴とする、請求項1又は2記載の方法。

【請求項5】

前記基体表面の帯電圧が−50V〜+50Vの範囲であることを特徴とする、請求項1乃至4のいずれかに記載の方法。

【請求項6】

前記基体が親水性若しくは疎水性又は撥水性若しくは撥油性であることを特徴とする、請求項1乃至5のいずれかに記載の方法。

【請求項7】

前記正電荷物質及び負電荷物質が層を形成することを特徴とする、請求項1乃至6のいずれかに記載の方法。

【請求項8】

前記基体表面と前記正電荷物質及び負電荷物質の層との間に中間層を形成することを特徴とする、請求項7記載の方法。

【請求項9】

前記正電荷物質及び負電荷物質の層上に被覆層を形成することを特徴とする、請求項7記載の方法。

【請求項10】

前記中間層及び/又は被覆層が親水性若しくは疎水性又は撥水性若しくは撥油性であることを特徴とする、請求項8又は9に記載の方法。

【請求項11】

請求項1乃至10のいずれかに記載の方法により、表面の汚染が防止乃至低減され、又は、表面が保護された、建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ又はフェイスパネル。

【請求項12】

空気中又は水中の汚染を防止又は低減するための前記物品の使用。

【請求項13】

建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される基体の表面防汚・保護剤であって、

正電荷物質及び負電荷物質を含み、

前記基体の表面を帯電させることにより、汚染物質を該基体の表面から静電的に反発させる、表面防汚・保護剤。

【請求項14】

有機ケイ素物質を含有する請求項13記載の表面防汚・保護剤。

【請求項1】

建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される基体の表面上又は表面層中に正電荷物質及び負電荷物質を配置して、該表面を帯電させることにより、汚染物質を該表面から静電的に反発させることを特徴とする、基体表面の汚染防止乃至低減方法。

【請求項2】

建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される基体の表面上又は表面層中に正電荷物質及び負電荷物質を配置して、該表面を帯電させることにより、汚染物質を該表面から静電的に反発させることを特徴とする、基体表面の保護方法。

【請求項3】

前記正電荷物質が

(1)陽イオン;

(2)正電荷を有する導電体又は誘電体;並びに

(3)正電荷を有する導電体、及び、誘電体又は半導体、の複合体

からなる群から選択される1種又は2種以上の、正電荷を有する物質であることを特徴とする、請求項1又は2記載の方法。

【請求項4】

前記負電荷物質が

(4)陰イオン;

(5)負電荷を有する導電体又は誘電体;

(6)負電荷を有する導電体、及び、誘電体又は半導体、の複合体;並びに

(7)光触媒機能を有する物質

からなる群から選択される1種又は2種以上の、負電荷を有する物質であることを特徴とする、請求項1又は2記載の方法。

【請求項5】

前記基体表面の帯電圧が−50V〜+50Vの範囲であることを特徴とする、請求項1乃至4のいずれかに記載の方法。

【請求項6】

前記基体が親水性若しくは疎水性又は撥水性若しくは撥油性であることを特徴とする、請求項1乃至5のいずれかに記載の方法。

【請求項7】

前記正電荷物質及び負電荷物質が層を形成することを特徴とする、請求項1乃至6のいずれかに記載の方法。

【請求項8】

前記基体表面と前記正電荷物質及び負電荷物質の層との間に中間層を形成することを特徴とする、請求項7記載の方法。

【請求項9】

前記正電荷物質及び負電荷物質の層上に被覆層を形成することを特徴とする、請求項7記載の方法。

【請求項10】

前記中間層及び/又は被覆層が親水性若しくは疎水性又は撥水性若しくは撥油性であることを特徴とする、請求項8又は9に記載の方法。

【請求項11】

請求項1乃至10のいずれかに記載の方法により、表面の汚染が防止乃至低減され、又は、表面が保護された、建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ又はフェイスパネル。

【請求項12】

空気中又は水中の汚染を防止又は低減するための前記物品の使用。

【請求項13】

建材、空気浄化装置、水浄化装置、照明器具、機器ボディ、ディスプレイ及びフェイスパネルからなる群から選択される基体の表面防汚・保護剤であって、

正電荷物質及び負電荷物質を含み、

前記基体の表面を帯電させることにより、汚染物質を該基体の表面から静電的に反発させる、表面防汚・保護剤。

【請求項14】

有機ケイ素物質を含有する請求項13記載の表面防汚・保護剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−183390(P2011−183390A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−104446(P2011−104446)

【出願日】平成23年5月9日(2011.5.9)

【分割の表示】特願2008−526763(P2008−526763)の分割

【原出願日】平成19年7月23日(2007.7.23)

【出願人】(501016054)サスティナブル・テクノロジー株式会社 (12)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【分割の表示】特願2008−526763(P2008−526763)の分割

【原出願日】平成19年7月23日(2007.7.23)

【出願人】(501016054)サスティナブル・テクノロジー株式会社 (12)

【Fターム(参考)】

[ Back to top ]