基板処理装置、基板処理方法、ならびに、プログラム

【課題】基板搬送を効率的に行うとともに、精度の高い基板の搬送処理に対応することができる基板処理装置、基板処理方法ならびに、プログラムを提供する。

【解決手段】複数のアーム103a、103bにより、同一水平線上で且つ水平位置と高さとが互いに異なる位置で把持した基板を処理室200に搬送する。処理室200に搬送された基板は、複数のアーム103a、103bの基板把持位置に対応する高さを有し、水平方向に並列に配置された複数の基板載置台206a、206bに載置される。また、排気処理は、第1室207の排気を第2室208の排気が開始する前に開始する。

【解決手段】複数のアーム103a、103bにより、同一水平線上で且つ水平位置と高さとが互いに異なる位置で把持した基板を処理室200に搬送する。処理室200に搬送された基板は、複数のアーム103a、103bの基板把持位置に対応する高さを有し、水平方向に並列に配置された複数の基板載置台206a、206bに載置される。また、排気処理は、第1室207の排気を第2室208の排気が開始する前に開始する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板等の基板を処理する基板処理装置、基板処理方法、ならびに、プログラムに関する。

【背景技術】

【0002】

半導体製造装置等において用いられる基板処理装置においては、カセット等に収納された基板は、基板搬送装置によって1枚ずつ搬出されて、1枚ずつ処理室に搬入するという枚葉式の搬送方法が採用されている。この方法を用いると、最初に処理室に搬入した基板と、後で処理室に搬入した基板とでは、基板間で処理の均質性に欠けるとともに、スループットの向上には寄与しない。

従って、この点を改良するために、複数枚の基板を同時に処理室に搬送することができる特許文献1に記載の技術が提示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−249672号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された基板搬送装置は、複数の搬送アームで、複数の基板を同時に搬送することができる。

しかし、当該基板搬送装置では、処理室内の複数の載置ステージは、垂直方向に複数設けられているので、基板は、垂直方向に間隔を隔てて載置される。そのため、基板間で処理にムラが生じることがある。

また、垂直方向に複数設けられる載置ステージは、各ステージ間の間隔が小さいため、同時に複数の基板を置く場合には、制御が複雑になる。また、処理できる基板は、大きさが同一の基板に限定される。

【0005】

本発明は、以上のような課題を解決するためのものであり、基板搬送を効率的に行うとともに、精度の高い基板の搬送処理に対応することができる基板処理装置、基板処理方法ならびに、プログラムを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の第1の観点に係る基板処置装置は、

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を搬送する複数のアームと、

基板を処理する処理室に配置され、前記複数のアームの基板把持位置に対応して異なる高さを有し、水平方向に並列に配置された複数の基板載置台と、

前記複数のアームを制御して、各前記アームに対応する高さの前記基板載置台上まで前記基板を移動させ、続いて、前記複数のアームと前記基板載置台とを相対的に昇降させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する駆動制御部と、を備えることを特徴とする。

【0007】

前記処理室に設けられ、前記複数のアームから前記基板載置台に移載された基板を、前記基板載置台から受け取る処理台を有する第1室と、

前記処理室に設けられ、前記基板載置台を収納する第2室と、

前記第1室と前記第2室との間で、前記基板載置台を昇降移動する昇降駆動部と、

前記処理台に設けられ、昇降移動する前記基板載置台を通過させ、前記処理台に基板が載置されると該基板によって閉鎖される開口部と、

前記第1室と前記第2室を排気する排気装置を備え、

前記排気装置は、前記第2室の排気を前記第1室の排気が開始する前に開始する、

こととしてもよい。

【0008】

前記排気装置は、前記処理台の前記開口部が基板により閉鎖される前に前記第2室の排気を開始する、

こととしてもよい。

【0009】

前記複数のアームは、大きさの異なる複数の基板を保持する保持部を有し、

前記処理台は、前記複数のアームで保持された大きさの異なる複数の基板を載置する複数の処理部を備える、

こととしてもよい。

【0010】

上記目的を達成するため、本発明の第2の観点に係る基板処理方法は、

複数のアームが、同一水平線上で且つ水平位置と高さとが互いに異なる位置で複数の基板を把持する工程と、

前記複数のアームで前記把持された複数の基板を、処理室へ搬送する搬送工程と、

前記複数のアームで前記搬送された複数の基板を、前記処理室に配置され、前記複数のアームの基板把持位置に対応する高さを有し、水平方向に並列に配置された前記複数の基板載置台上に移動する移動工程と、

前記複数のアームと前記基板載置台とを相対的に昇降移動させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する移載工程と、

を備えた、ことを特徴とする。

【0011】

上記目的を達成するため、本発明の第3の観点にかかるプログラムは、

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を対応する基板載置台上まで搬送する複数のアームを制御する手順と、

前記複数のアームと前記基板載置台とを相対的に昇降するように制御することにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する手順と、

をコンピュータにより実行させる、ことを特徴とする。

【発明の効果】

【0012】

本発明によれば、基板搬送を効率的に行うとともに、精度の高い基板の搬送処理に対応することができる基板処理装置、基板処理方法ならびに、プログラムを提供することができる。

【図面の簡単な説明】

【0013】

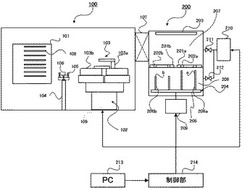

【図1】本発明の実施形態に係る基板処理装置の上面構成例を模式的に示す図である。

【図2】本発明の実施形態に係る基板処理装置の側面構成例を模式的に示す図である。

【図3】本発明の実施形態に係る基板処理装置の排気処理の構成を示すブロック図である。

【図4】(a)〜(e)は、本発明の実施形態に係る基板処理装置の搬送・処理工程を時系列的に示す上面模式図である。

【図5】(a)〜(f)は、本発明の実施形態に係る基板処理装置の搬送・処理工程を時系列的に示す側面模式図である。

【図6】本発明の実施形態に係る基板処理装置の排気処理の流れを示すフローチャートである。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態の基板処理装置、基板処理方法、ならびにプログラムについて、図面を参照して説明する。

以下では、理解を容易にするため、基板処理装置を利用して本発明が実現される実施形態を説明するが、以下に説明する実施形態は説明のためのものであり、本願発明の範囲を制限するものではない。したがって、当業者であればこれらの各要素もしくは全要素をこれと均等なものに置換した実施形態を採用することが可能であるが、これらの実施形態も本発明の範囲に含まれる。

【0015】

図1及び図2に示すように、基板処理装置は、基板搬送室100と基板処理室200とからなる。

基板搬送室100には、複数の基板を収納するカセット101、及び基板搬送ロボット102、位置決め装置104が備えられている。

【0016】

カセット101は、第1カセット101a及び第2カセット101bから成り、複数枚の基板を縦方向に、一定間隔を隔てて収納することができる複数の基板支持部108が設けられている。複数の基板は、当該基板支持部108に支持され収納されている。

尚、カセットは、複数個設けてもよいし、1個であってもよく、基板処理の種類又は処理量に応じて使い分けることができる。

【0017】

搬送ロボット102は、第1搬送アーム103a、及び第2搬送アーム103bを備えている。第1搬送アーム103a及び第2搬送アーム103bは、搬送ロボット102下部に設けられた搬送モータ109によって昇降移動及び水平移動が可能である。

第1搬送アーム103a及び第2搬送アーム103bの先端には、基板の裏面を吸着保持するための吸着パッド110が設けられている。吸着パッド110は、アーム内の配管を介して真空源に接続されており、吸引力をON・OFFすることにより、基板の吸着保持を行うことができる。

【0018】

本実施態様では、第1搬送アーム103aの先端が、モータ109により第1カセット101a内の基板支持部108に支持された基盤の下へ移動する。そして、第1搬送アーム103aは上昇移動して、真空吸着パッド110で真空吸着することにより、基板を支持部材108から第1搬送アーム103a上に受け渡す。基板の受け渡しは、第1搬送アーム103aが上昇移動してもよいし、第1カセット101aが下降移動してもよい。

第2搬送アーム103bも同様に、その先端が、第2カセット101bの支持部材108に支持された基板の裏面に移動し、更に、上昇移動することで、支持部材108から第2搬送アーム103bに基板を受け渡す。本実施態様では各搬送アームがそれぞれ別のカセットから基板を受け取るが、各搬送アームが同一のカセットから基板を受け取ってもよい。同一のカセットから基板を搬出することで搬送時間を短縮できる。第1搬送アーム103a及び第2搬送アーム103bは第1カセット101a及び第2カセット101bのどちらにもアクセスできる。また、第1搬送アーム103aと第2搬送アーム103bは同時に駆動して2枚同時に基板を搬送してもよい。

【0019】

位置決め装置104は、一対の第1基板保持部105と、第2基板保持部106を有している。

第1基板保持部105と第2基板保持部106は、垂直方向に、第1基板保持部105を上に、第2基板保持部106を下に平行に配置される。

第1基板保持部105と第2基板保持部106は、基板を同軸上に載置し、基板の直径方向の外周位置を保持できる位置に設けられる。

第1基板保持部105には、搬送ロボット102により搬送された複数の基板のうち、第1搬送アーム103aで搬送された基板が載置される。

第2基板保持部106には、搬送ロボット102により搬送された複数の基板のうち、第2搬送アーム103bで搬送された基板が載置される。

【0020】

また、第1基板保持部105は、一対の保持部材105a、105bからなり、第2基板保持部106も同様に、一対の保持部材106a、106bからなる。

保持部材105aと105bは、基板の直径の延長線上で相互に対向するように設けられ、保持部材106aと106bも同様に、基板の直径の延長線上で相互に対向するように設けられている。

保持部材105と保持部材106は、基板の直径で交差する2本の線上に位置しており、基板の外周を保持して、個別に位置決めできる構成となっている。

尚、本実施態様では第1基板保持部と第2基板保持部が円形である基板を保持する例を説明したが、四角形の基板を保持することも可能である。その際には、第1基板保持部と第2基板保持部を基板の2本の対角線上の延長線上にて相互に対向するように設けることが好ましい。

【0021】

保持部材105a、105bは、矢印X方向に可動することで、基板の位置決めを行う。保持部材105a、105bは、搬送ロボット102の第1搬送アーム103aが第1カセット101aから搬出した基板を載置して可動することで、正確な向きに位置合わせを行う。

保持部材106a、106bは、矢印X方向に可動することで、基板の位置決めを行う。保持部材106a、106bは、搬送ロボット102の第2搬送アーム103bが第2カセット101bから搬出した基板を載置して可動することで、正確な位置合わせを行う。

保持部材105a、105bで保持された基板と、保持部材106a、106bで保持された基板は、高さ方向で間隔を隔てて、同時に位置合わせをされることになる。

【0022】

本実施態様においては、一対の保持部材105a、105bは、双方とも移動可能に構成されているが、どちらか一方を固定し、他方を可動にする、すなわち、保持部材105a、105bのどちらか一方を固定し、他方を可動とするとことも可能である。第2基板保持部106a、106bについても同一構成を採用することができる。

【0023】

第1搬送アーム103aから保持部材105a、105bへの基板の受け渡しは、第1搬送アーム103aを下降移動させても良いし、位置決め装置104自体を上昇移動させても良い。

第2搬送アーム103bから保持部材106a、106bへの基板の受け渡しも、同様に行うことができる。

【0024】

また、一対の保持部材105a、105b及び保持部材106a、106bは、同一直径の複数の基板を保持するように、保持部材105aと保持部材105b間の距離と保持部材106aと保持部材106bとの距離は同一に設定されている。

しかし、保持部材の間隔を変更することにより、さまざまな直径を有する基板の位置決めを行うことができる。

例えば、保持部材105a、105b間より大きい距離を有する保持部材を、保持部材105a、105bの垂直方向上部に設ける。このような構成を採用した場合には、保持部材105a、105bに載置される基板よりも大きい直径を有する基板を、保持部材105a、105bに載置される基板と同時に位置決めすることができる。

【0025】

基板搬送室100と基板処理室200との間は、ゲートバルブ107により仕切られている。ゲートバルブ107は、基板を基板処理室200に搬入又は搬出するときには開放され、基板処理室200内で処理を行うときには、閉鎖される。

【0026】

基板処理室200は、第1室207と第2室208とからなり、第1室207には、ガス発生部203、処理台201が備えられ、第2室208には、基板載置台204が収納されている。

また、基板処理室200には、基板載置台204を昇降制御する昇降駆動装置209及び基板処理室200内を減圧にする排気装置210が接続されている。

【0027】

基板載置台204は、底板205と、その上部に設けられた第1載置台206aと第2載置台206bとから構成されている。第1載置台206aと第2載置台206bとは、高さが異なり、第1載置台206aは第2載置台206bより高い高さを有する。

また、第1載置台206aと第2載置台206bとは、水平方向に並列に配置されている。

第1載置台206aには、第1搬送アーム103aにより基板処理室200に搬入される基板が載置され、第2載置台206bには、第2搬送アーム103bにより搬入される基板が載置される。

更に、第1載置台206aと第2載置台206bは、各々直立する複数の支持ピンで構成され、複数の支持ピンの上部に基板を載置するものである。

【0028】

第1載置台206aには、上部に載置される基板の外周部より内側を支持するように、同心円上に3本の支持ピンaが配置されている。

同様に、第2載置台206bには、上部に載置される基板の外周部より内側を支持するように、同心円上に3本の支持ピンbが配置されている。

支持ピンの本数は3本に限定されるものではなく、基板を安定的に支持でき、搬送アームの障害にならない本数であればよい。

【0029】

昇降駆動装置209は、基板載置台204を第1室207と第2室208との間で、昇降移動させるものである。

すなわち、昇降駆動装置209は、第2室208内に収納されている基板載置台204を上昇させて、第1室207に移動させ、基板載置台204に基板が載置された後に、下降移動して、後述する処理台201に基板を移載させる。

最終的には、昇降駆動装置209は、基板載置台204を元の位置である第2室208に戻す。

【0030】

処理台201は、第1載置台206aと第2載置台206bとからなり、第1室207内で、処理を施す基板を載置するものである。

第1処理台201aは、第1載置台206aに対応する位置に設けられ、第2処理台201bは、第2載置台206bに対応する位置に設けられ、両者は並列に配置される。

第1処理台201aには、第1載置台206aの支持ピンとa同数の貫通孔202aが形成されている。同様に、第2処理台201bには、第2載置第206bの支持ピンbと同数の貫通孔202bが形成されている。

支持ピンa、支持ピンbを貫通孔202a、202bにそれぞれ通過させることで、基板載置台204は、第2室208から第1室207に上昇する。そして、基板載置台204の上部に載置された基板は、基板載置台204が下降することで、処理台201に受け渡される。

【0031】

尚、本実施形態では、同一の直径を有する基板を前提として説明したが、直径が異なる基板を同時に、基板載置台204に載置することも可能である。

直径が異なる基板を、処理室200内で処理する場合には、支持ピンaと支持ピンbのどちらかを例えば大きい基板用として、ピンの配置を変更する構成とする。支持ピンの配置を変更した場合には、対応する処理台の貫通孔の位置も変更する。

また、直径の異なる基板用の支持ピンを別途設けてもよいが、同一直径用の支持ピンを兼用してもよい。

上述したように、位置決め装置104は、直径の異なる基板を同時に位置決めできる構成とすることもできるので、直径の異なる基板を同時に位置決めして、搬送アームで同時に基板処理室200に搬入し、基板載置台204に載置することができる。

従って、基板載置台204から直径の異なる基板を受け渡された処理台で、基板を同時に処理することが可能となる。

【0032】

ガス供給部203は、処理室200の第1室207の上部に設けられており、エッチング等の処理において、処理台201上の基板の上面にガスを噴霧して、処理を施するものである。処理室200における処理は、エッチングやアッシングに限らず、スパッタリング、蒸着、CVD等であってもよい。

【0033】

排気装置210は、第1室207及び第2室208の内部を減圧状態するターボ分子等の真空ポンプである。排気装置210は、1つの基板処理室に複数設けることができ、図1に示すように、基板処理室200の側面4箇所に等間隔を隔てて1つずつ設けることができる。

4箇所に排気装置210を設けることにより、基板処理室200内を速やかに均一な圧力とするとともに、基板処理室200内の圧力の偏りをなくすことができる。

また、排気装置210は、第1処理室207及び第2処理室208とは別個の配管で接続されている。それぞれの配管には、バルブ211及び212が設けられている。バルブ211及びバルブ212を個別に開閉制御することにより、第1室207及び第2室208を別個に排気制御することができる。

【0034】

搬送アーム103の昇降水平移動制御、基板載置台204の昇降移動制御、及び排気装置210の排気制御は、制御部214により連携して行うことができる。

そして、処理室での処理内容、搬送する基板の種類等の変更が生じた場合には、ユーザーは、PC213を介し搬送又は排気の設定を変更することができ、その設定変更に応じて、制御を変更することが可能となる。

【0035】

排気処理部300について、図3を参照して説明する。

排気処理部300は、排気装置210及び昇降駆動装置209を制御し、記憶部301、昇降部302、高さ検知部303、基板検知部304、処理台検知部305、排気部306から構成される。

【0036】

記憶部301は、基板載置台204の高さを記憶する。具体的には、基板載置台204が第2室208に収納されている位置を最下値、基板載置台204が上昇し第1室207で基板を載置する位置を最高値、第2載置台206bが下降して処理台201より所定距離突出した位置で、第2室の排気を開始する排気開始位置が記憶されている。

【0037】

高さ検知部303は、基板載置台204の高さを検知する。例えば、高さ位置を、光センサーにより検知する。

もしくは、昇降駆動装置209のモータの回転数を検出することにより検知してもよい。すなわち、昇降駆動装置209のモータに設けられたセンサ(図示せず)により、モータ回転数に応じたパルス信号が出力され、正転の場合には、プラスのパルス信号をカウントすることにより、モータの回転数が検出される。

光センサーもしくはモータの回転数により検知された高さ位置が、記憶部301に記憶された最高値になれば、上昇を停止する。

基板載置台204上に基板が載置された後は、昇降駆動装置209のモータは、逆回転を開始して、高さ検知部303により検出される値が、記憶部301に記憶された排気開始位置の値になると、排気装置201により第2室の排気を開始する。

その後、基板載置台204が下降して、高さ検知部303により検出される値が記憶部301に記憶される最下値になると、モータの回転が停止される。

【0038】

昇降部302は、高さ検知部303及び基板検知部304の検出結果に応じて、基板載置台204の上昇下降を制御する。

【0039】

基板検知部304は、基板載置台204の支持ピン上に基板が載置されているか否かを検知するものであり、光センサー等を支持ピン上部に用いることにより実現することができる。

【0040】

処理台検知部305は、処理台201上に、基板が載置された否かを検知するものであり、処理台201の上面あるいは貫通孔202に光センサー等を設置して検知を行う。センサーは、複数の基板毎に載置されたか否かを判断することができるように、基板が載置される箇所に複数設置することが好ましい。

【0041】

排気部306は、高さ検知部303及び処理台検知部305の検知結果に従って、排気装置210を制御する。

すなわち、高さ検知部303により、排気開始位置が検知された場合には、排気装置210に接続された配管のバルブ212が開放され、第2室208の排気を開始する。また、処理台検知部305がすべての基板が処理台201に載置されたことを検知した場合には、バルブ211を開放して、第1室207の排気を開始する。

【0042】

次に、本実施態様に係る基板処理装置の動作について、図4から図6を参照して説明する。

【0043】

(カセットからの基板の取出し)

図4(a)及び図5(a)に示すように、装置稼働前は、基板搬送室100内の第1搬送アーム103a及び第2搬送アーム103bは、ホームポジションで待機している。基板処理室200内の基板載置台204は、第2室208内に収納されている。

【0044】

図4(b)及び図5(b)に示すように、モータ109が、搬送ロボット102を稼働し、第1搬送アーム103aを第1カセット101aの方向へ水平移動させる。第1搬送アーム103aは、第1カセット101a内の基板Aを搬出するために、カセット101aの支持部材108で支持された基板Aの裏面の位置まで、水平及び昇降移動する。

そして、第1搬送アーム103aの先端に設けた真空吸着パッド110をカセット3aの取り出す基板Aの裏面に所定間隔を隔てた位置まで、移動させて停止する。その後、第1搬送アーム103aを上昇させるか、第1カセット101aを下降させ、真空吸着することにより、基板Aを第1カセット101aから第1搬送アーム103aに受け渡す。

【0045】

次に、図4(c)に示すように、モータ109により、第2搬送アーム103bを第2カセット101bの方向へ水平移動させる。そして、第1搬送アーム103aのときと同様に、第2搬送アーム103bを基板Bの裏面の所定間隔を隔てた位置に移動させ、第2搬送アーム103b又はカセット101bを上下方向に相対移動させることで、基板Bを第2カセット101bから第2搬送アーム103bに受け渡す。

このとき、第1搬送アーム103aは、第2搬送アーム103bより高い位置で基板を保持する。

尚、大きさの相違する基板を保持するときには、第1搬送アーム103a及び第2搬送アーム103bにそれぞれ設けた真空吸着パッド110を用いてもよいし、基板の外周を把持するタイプのアームを用いてもよい。

【0046】

(基板の位置決め)

図4(d)に示すように、第1搬送アーム103aと第2搬送アーム103bに保持された基板A,Bは、位置出し(アライアンス)を行うために、位置決め装置5上まで、搬送ロボット102により搬送される。

このとき、第1搬送アーム103aを上に、第2搬送アーム103bを下にした状態で基板を平行に重畳して保持する。

【0047】

位置決め装置104上まで搬送された基板のうち、第1搬送アーム103aで保持された基板Aは、位置決め装置104の上部に設けられた第1基板保持部105上に、第1搬送アーム103aが下降するか、位置決め装置104が上昇するかにより、載置される。第2搬送アーム103bで保持された基板Bも同様に、位置決め装置104の下部に設けられた第2基板保持部106上に載置される。基板A及び基板Bは真空吸着パッドがOFFにされた状態で位置決め装置104に保持される。

第1搬送アーム103aと第2搬送アーム103bの動作は、同時に行われるので、基板Aと基板Bは、位置決め装置104に同時に載置され位置決めされることになる。

ここで、第1基板保持部105と第2基板保持部106とは、第1基板保持部105を上に、第2基板保持部106を下に平行に設けてあるので、基板Aと基板Bは、上下に平行な位置に載置される。

載置された基板Aは、基板の直径方向に相互に対向して設けられた保持部材105a、105bが矢印X方向に移動することで、位置決めされる。同様に載置された基板Bは、基板の直径方向に相互に対向して設けられた保持部材106a、106bが矢印X方向に移動することで、位置決めされる。

【0048】

(処理室への搬送)

位置決め装置104で位置決めされた基板Aは、再び第1搬送アーム103aの真空吸着パッドで吸着保持され、基板Bは、第2搬送アーム103bの真空吸着パッドで吸着保持される。そして、搬送アーム103が上昇するか又は位置決め装置104が下降するかにより、位置決め装置104から搬送アーム103へ受け渡される。

【0049】

そして、搬送アーム第1搬送アーム103aを上に第2搬送アーム103bを下にして、水平方向の同一直線上に基板A、Bを同時に保持し、開口したゲートバルブ107を通過して、基板A、Bを基板処理室200へ搬入する(図4(e)図5(c))。

【0050】

(基板載置台への移載と排気処理)

図5(c)〜(f)及び図6のフローチャートに沿って、基板の基板載置台への移載と排気処理の流れを説明する。

【0051】

基板A、Bが基板処理室200に搬送される前に、基板処理室200では、昇降駆動装置209が駆動して、基板載置台204が、処理台201aと処理台201bの貫通孔202a、202bを介して、第2室208から第1室207まで移動し、停止している。

すなわち、高さ検知部303は、基板載置台204の高さを光センサーもしくは昇降駆動装置209のモータ回転数等を計測することで、検知する。基板載置台204が上昇し(ステップS601)、検知された値が記憶部301に記憶された最高値になった場合(ステップS602;YES)には、昇降部302が基板載置台204の上昇を停止させる(ステップS603)。

基板載置台204の高さが最高値になるまで、基板載置台204の上昇は継続する(ステップS602;NO)。

基板載置台204の上昇に伴い、第1載置台206aと第2載置台206bに設けられた支持ピンa、bが、第1室207に進入する。

【0052】

尚、最高値の検知は、処理室内部の上限位置に光センサーを設けることで検知することのみならず、処理台201の裏面に光学センサーを設けて、基板載置台204の底板205が処理台201に接触する手前で停止することも可能である。

【0053】

そして、第1搬送アーム103aで搬送された基板Aと、第2搬送アーム103bで搬送された基板Bは、同一水平線上で且つ水平位置と高さとが異なる位置で把持された状態で、第1載置台206aと第2載置台206bの上部から所定間隔を保った位置に移動して、停止する。

第1搬送アーム103aと第2搬送アーム103bとがモータ109によって下降移動することにより、基板Aは、第1載置台206aに、基板Bは、第2載置台206bに受け渡される。

第1搬送アーム103aと第2搬送アーム103bは、基板A及び基板Bを基板載置台204に受け渡した後は、基板処理室200からゲートバルブ107を介して、基板搬送室100に退避する。

その後、ゲートバルブ107は、閉鎖される。

【0054】

尚、搬送アームの基板を、基板載置台に受け渡す場合には、基板載置台を上昇移動させることで、基板を受け取ることも可能である。

【0055】

第1載置台206a及び第2載置台206bの上部に設けられた基板検知部304(センサー)により基板が載置されていることが検出された場合には(ステップS604;YES)、昇降部302は基板載置台204を下降させるように昇降駆動装置209を制御する(ステップS605)。基板検知部304により基板が載置されていることが検出されなかった場合には(ステップS604;NO)、排気処理は開始されない。

基板が基板載置台204に載置された場合には、昇降部302は昇降駆動装置209のモータの回転を逆転させて、基板載置台204を下降移動させる(ステップS605)。

【0056】

高さ検知部303により、基板載置台204が記憶部301に記憶された排気開始位置まで下降したことを検知した場合には(ステップS606;YES)、排気部306は、バルブ212を開放し、第2室208の排気を開始する(ステップS607)。

高さ検知部303が、基板載置台204が記憶部301に記憶された排気開始位置まで下降していないと検知した場合には、下降を継続し第2室208の排気は開始しない(ステップS606;NO)。

【0057】

また、排気開始位置まで下降したことを検知した場合に、昇降部302による下降移動を一旦停止して、第2室208の排気を開始してから、再度、下降移動を開始するようにしてもよい。このような処理を行うことにより、第2室208の排気を第1室よりも確実に先に開始することができる。

【0058】

処理台201に設けた処理台検知部305によって、処理台201上に基板A及び基板Bが載置されているか否かが判断される(ステップS608)。

処理台検知部305により処理台13上に基板A及び基板Bの双方が、基板載置台11から受け渡されたことが検知された場合には(ステップS608;YES)、排気部306はバルブ211を開放して第1室207の排気が開始される(ステップS609)。

すべての基板が処理台201に載置されていない場合には、第1室207の排気は開始されない(ステップS608;NO)。

【0059】

尚、処理台検知部305を、第1処理台201aと第2処理台201bの各々に設けた場合には、基板A及び基板Bの処理台への接触を個別に検知することができる。

従って、このような場合には、第2処理台201bに基板が接触したことを検知することにより、バルブ211を開放するタイミングとして利用することも可能である。

また、第1処理台201aの処理台検知部を、高さ検出部と兼用することも可能である。

【0060】

このように、第2室208の排気のタイミングを、第1室の排気に先だって開始し、かつ基板が処理台202b上に置かれる直前に開始することにより、第1室からの排気により基板が飛翔することを防止することができる。

すなわち、第1室207と第2室208間は、貫通孔202で繋がっている。第1室207からの排気タイミングが、第2室208からの排気タイミングよりも早いと、基板は第1室207に飛翔する。また、貫通孔202が閉じられてから排気が開始されると、貫通孔202は基板により密閉されるので、第2室からの排気が良好に行われず、負圧の大きい第1室内に基板は飛翔することになる。

【0061】

本実施態様ではすべての基板が処理台201に載置されたことを処理台検知部305が検知した場合に、バルブ211を開放して第1室207の排気を開始するが、バルブ212を開放してから一定時間経過後にバルブ211を開放する構成でもよい。バルブ211開放後に基板載置台204を下降移動させて第1室207の排気開始後に基板が処理台201に載置されたことを処理台検知部305が検知してもよい。また、基板検知部304及び処理台検知部305は省略してもよい。

【0062】

本実施態様のような排気行程を行うことで、基板は飛翔することなく、処理台に載置されることになる。その後、基板A,基板Bは、ガス供給部203によりエッチング等の処理を施される。

処理終了後は、基板載置台204が最高値まで上昇する過程で、基板が処理台201から基板載置台204から受け渡される。

ゲートバルブ107が開放され、再度、第1搬送アーム103a及び第2搬送アーム103bが、基板処理室200内に進入して、第1載置台206aと第2載置台206bから基板を受け取る。

そして、処理済みの基板は、最終的に、第1カセット101a、第2カセット101bに戻される。

【0063】

基板処理終了後、ゲートバルブ107を開放する前に、基板処理室200の圧力を大気圧と同一に保つように、ベントを行うが、この際にも、第1室207と第2室208の圧力差が生じて、ウェハが飛散しないように、排気の順序を制御する必要がある。

すなわち、第2室208の圧力が、第1室207の圧力よりも大きくならないように、バルブ211を先に開放する必要がある。

【0064】

尚、本実施形態では、処理台201は、第1処理台201a及び第2処理台201bから構成されているが、第1処理台201a及び第2処理台201bを1つの処理台とすることができる。その場合には、1つの処理台上に基板載置台の支持ピンを通過させるための貫通孔を支持ピンに対応する位置に、支持ピンの数だけ設けることで、同一の目的を達成することができる。

【0065】

本実施形態におけるプログラムは、制御部214内の記憶部に記憶されたプログラムを用いてコンピュータである制御部214によって実行することができる。また、プログラムは、制御部214に記憶されているプログラムのみではなく、CD−ROM等の記憶媒体を制御部214に接続して、記憶媒体に記憶されたプログラムを読み出して、コンピュータにより実行することも可能である。

【符号の説明】

【0066】

100:基板搬送室

101:カセット

101a:第1カセット

101b:第2カセット

102:搬送ロボット

103a:第1搬送アーム

103b:第2搬送アーム

104:位置決め装置

105:第1基板保持部

105a、105b:保持部材

106a、106b:保持部材

106:第2基板保持部

107:ゲートバルブ

108:基板支持部

109:搬送モータ

110:吸着パッド

200:基板処理室

201:処理台

201a:第1処理台

201b:第2処理台

202a:貫通孔

202b:貫通孔

203:ガス発生部

204:基板載置台

205:底板

206a:第1載置台

206b:第2載置台

207:第1室

208:第2室

209:昇降駆動装置

210:排気装置

211:バルブ

212:バルブ

300:排気処理部

301:記憶部

302:昇降部

303:高さ検知部

304:基板検知部

305:処理台検知部

306:排気部

【技術分野】

【0001】

本発明は、半導体基板等の基板を処理する基板処理装置、基板処理方法、ならびに、プログラムに関する。

【背景技術】

【0002】

半導体製造装置等において用いられる基板処理装置においては、カセット等に収納された基板は、基板搬送装置によって1枚ずつ搬出されて、1枚ずつ処理室に搬入するという枚葉式の搬送方法が採用されている。この方法を用いると、最初に処理室に搬入した基板と、後で処理室に搬入した基板とでは、基板間で処理の均質性に欠けるとともに、スループットの向上には寄与しない。

従って、この点を改良するために、複数枚の基板を同時に処理室に搬送することができる特許文献1に記載の技術が提示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−249672号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された基板搬送装置は、複数の搬送アームで、複数の基板を同時に搬送することができる。

しかし、当該基板搬送装置では、処理室内の複数の載置ステージは、垂直方向に複数設けられているので、基板は、垂直方向に間隔を隔てて載置される。そのため、基板間で処理にムラが生じることがある。

また、垂直方向に複数設けられる載置ステージは、各ステージ間の間隔が小さいため、同時に複数の基板を置く場合には、制御が複雑になる。また、処理できる基板は、大きさが同一の基板に限定される。

【0005】

本発明は、以上のような課題を解決するためのものであり、基板搬送を効率的に行うとともに、精度の高い基板の搬送処理に対応することができる基板処理装置、基板処理方法ならびに、プログラムを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の第1の観点に係る基板処置装置は、

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を搬送する複数のアームと、

基板を処理する処理室に配置され、前記複数のアームの基板把持位置に対応して異なる高さを有し、水平方向に並列に配置された複数の基板載置台と、

前記複数のアームを制御して、各前記アームに対応する高さの前記基板載置台上まで前記基板を移動させ、続いて、前記複数のアームと前記基板載置台とを相対的に昇降させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する駆動制御部と、を備えることを特徴とする。

【0007】

前記処理室に設けられ、前記複数のアームから前記基板載置台に移載された基板を、前記基板載置台から受け取る処理台を有する第1室と、

前記処理室に設けられ、前記基板載置台を収納する第2室と、

前記第1室と前記第2室との間で、前記基板載置台を昇降移動する昇降駆動部と、

前記処理台に設けられ、昇降移動する前記基板載置台を通過させ、前記処理台に基板が載置されると該基板によって閉鎖される開口部と、

前記第1室と前記第2室を排気する排気装置を備え、

前記排気装置は、前記第2室の排気を前記第1室の排気が開始する前に開始する、

こととしてもよい。

【0008】

前記排気装置は、前記処理台の前記開口部が基板により閉鎖される前に前記第2室の排気を開始する、

こととしてもよい。

【0009】

前記複数のアームは、大きさの異なる複数の基板を保持する保持部を有し、

前記処理台は、前記複数のアームで保持された大きさの異なる複数の基板を載置する複数の処理部を備える、

こととしてもよい。

【0010】

上記目的を達成するため、本発明の第2の観点に係る基板処理方法は、

複数のアームが、同一水平線上で且つ水平位置と高さとが互いに異なる位置で複数の基板を把持する工程と、

前記複数のアームで前記把持された複数の基板を、処理室へ搬送する搬送工程と、

前記複数のアームで前記搬送された複数の基板を、前記処理室に配置され、前記複数のアームの基板把持位置に対応する高さを有し、水平方向に並列に配置された前記複数の基板載置台上に移動する移動工程と、

前記複数のアームと前記基板載置台とを相対的に昇降移動させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する移載工程と、

を備えた、ことを特徴とする。

【0011】

上記目的を達成するため、本発明の第3の観点にかかるプログラムは、

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を対応する基板載置台上まで搬送する複数のアームを制御する手順と、

前記複数のアームと前記基板載置台とを相対的に昇降するように制御することにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する手順と、

をコンピュータにより実行させる、ことを特徴とする。

【発明の効果】

【0012】

本発明によれば、基板搬送を効率的に行うとともに、精度の高い基板の搬送処理に対応することができる基板処理装置、基板処理方法ならびに、プログラムを提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る基板処理装置の上面構成例を模式的に示す図である。

【図2】本発明の実施形態に係る基板処理装置の側面構成例を模式的に示す図である。

【図3】本発明の実施形態に係る基板処理装置の排気処理の構成を示すブロック図である。

【図4】(a)〜(e)は、本発明の実施形態に係る基板処理装置の搬送・処理工程を時系列的に示す上面模式図である。

【図5】(a)〜(f)は、本発明の実施形態に係る基板処理装置の搬送・処理工程を時系列的に示す側面模式図である。

【図6】本発明の実施形態に係る基板処理装置の排気処理の流れを示すフローチャートである。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態の基板処理装置、基板処理方法、ならびにプログラムについて、図面を参照して説明する。

以下では、理解を容易にするため、基板処理装置を利用して本発明が実現される実施形態を説明するが、以下に説明する実施形態は説明のためのものであり、本願発明の範囲を制限するものではない。したがって、当業者であればこれらの各要素もしくは全要素をこれと均等なものに置換した実施形態を採用することが可能であるが、これらの実施形態も本発明の範囲に含まれる。

【0015】

図1及び図2に示すように、基板処理装置は、基板搬送室100と基板処理室200とからなる。

基板搬送室100には、複数の基板を収納するカセット101、及び基板搬送ロボット102、位置決め装置104が備えられている。

【0016】

カセット101は、第1カセット101a及び第2カセット101bから成り、複数枚の基板を縦方向に、一定間隔を隔てて収納することができる複数の基板支持部108が設けられている。複数の基板は、当該基板支持部108に支持され収納されている。

尚、カセットは、複数個設けてもよいし、1個であってもよく、基板処理の種類又は処理量に応じて使い分けることができる。

【0017】

搬送ロボット102は、第1搬送アーム103a、及び第2搬送アーム103bを備えている。第1搬送アーム103a及び第2搬送アーム103bは、搬送ロボット102下部に設けられた搬送モータ109によって昇降移動及び水平移動が可能である。

第1搬送アーム103a及び第2搬送アーム103bの先端には、基板の裏面を吸着保持するための吸着パッド110が設けられている。吸着パッド110は、アーム内の配管を介して真空源に接続されており、吸引力をON・OFFすることにより、基板の吸着保持を行うことができる。

【0018】

本実施態様では、第1搬送アーム103aの先端が、モータ109により第1カセット101a内の基板支持部108に支持された基盤の下へ移動する。そして、第1搬送アーム103aは上昇移動して、真空吸着パッド110で真空吸着することにより、基板を支持部材108から第1搬送アーム103a上に受け渡す。基板の受け渡しは、第1搬送アーム103aが上昇移動してもよいし、第1カセット101aが下降移動してもよい。

第2搬送アーム103bも同様に、その先端が、第2カセット101bの支持部材108に支持された基板の裏面に移動し、更に、上昇移動することで、支持部材108から第2搬送アーム103bに基板を受け渡す。本実施態様では各搬送アームがそれぞれ別のカセットから基板を受け取るが、各搬送アームが同一のカセットから基板を受け取ってもよい。同一のカセットから基板を搬出することで搬送時間を短縮できる。第1搬送アーム103a及び第2搬送アーム103bは第1カセット101a及び第2カセット101bのどちらにもアクセスできる。また、第1搬送アーム103aと第2搬送アーム103bは同時に駆動して2枚同時に基板を搬送してもよい。

【0019】

位置決め装置104は、一対の第1基板保持部105と、第2基板保持部106を有している。

第1基板保持部105と第2基板保持部106は、垂直方向に、第1基板保持部105を上に、第2基板保持部106を下に平行に配置される。

第1基板保持部105と第2基板保持部106は、基板を同軸上に載置し、基板の直径方向の外周位置を保持できる位置に設けられる。

第1基板保持部105には、搬送ロボット102により搬送された複数の基板のうち、第1搬送アーム103aで搬送された基板が載置される。

第2基板保持部106には、搬送ロボット102により搬送された複数の基板のうち、第2搬送アーム103bで搬送された基板が載置される。

【0020】

また、第1基板保持部105は、一対の保持部材105a、105bからなり、第2基板保持部106も同様に、一対の保持部材106a、106bからなる。

保持部材105aと105bは、基板の直径の延長線上で相互に対向するように設けられ、保持部材106aと106bも同様に、基板の直径の延長線上で相互に対向するように設けられている。

保持部材105と保持部材106は、基板の直径で交差する2本の線上に位置しており、基板の外周を保持して、個別に位置決めできる構成となっている。

尚、本実施態様では第1基板保持部と第2基板保持部が円形である基板を保持する例を説明したが、四角形の基板を保持することも可能である。その際には、第1基板保持部と第2基板保持部を基板の2本の対角線上の延長線上にて相互に対向するように設けることが好ましい。

【0021】

保持部材105a、105bは、矢印X方向に可動することで、基板の位置決めを行う。保持部材105a、105bは、搬送ロボット102の第1搬送アーム103aが第1カセット101aから搬出した基板を載置して可動することで、正確な向きに位置合わせを行う。

保持部材106a、106bは、矢印X方向に可動することで、基板の位置決めを行う。保持部材106a、106bは、搬送ロボット102の第2搬送アーム103bが第2カセット101bから搬出した基板を載置して可動することで、正確な位置合わせを行う。

保持部材105a、105bで保持された基板と、保持部材106a、106bで保持された基板は、高さ方向で間隔を隔てて、同時に位置合わせをされることになる。

【0022】

本実施態様においては、一対の保持部材105a、105bは、双方とも移動可能に構成されているが、どちらか一方を固定し、他方を可動にする、すなわち、保持部材105a、105bのどちらか一方を固定し、他方を可動とするとことも可能である。第2基板保持部106a、106bについても同一構成を採用することができる。

【0023】

第1搬送アーム103aから保持部材105a、105bへの基板の受け渡しは、第1搬送アーム103aを下降移動させても良いし、位置決め装置104自体を上昇移動させても良い。

第2搬送アーム103bから保持部材106a、106bへの基板の受け渡しも、同様に行うことができる。

【0024】

また、一対の保持部材105a、105b及び保持部材106a、106bは、同一直径の複数の基板を保持するように、保持部材105aと保持部材105b間の距離と保持部材106aと保持部材106bとの距離は同一に設定されている。

しかし、保持部材の間隔を変更することにより、さまざまな直径を有する基板の位置決めを行うことができる。

例えば、保持部材105a、105b間より大きい距離を有する保持部材を、保持部材105a、105bの垂直方向上部に設ける。このような構成を採用した場合には、保持部材105a、105bに載置される基板よりも大きい直径を有する基板を、保持部材105a、105bに載置される基板と同時に位置決めすることができる。

【0025】

基板搬送室100と基板処理室200との間は、ゲートバルブ107により仕切られている。ゲートバルブ107は、基板を基板処理室200に搬入又は搬出するときには開放され、基板処理室200内で処理を行うときには、閉鎖される。

【0026】

基板処理室200は、第1室207と第2室208とからなり、第1室207には、ガス発生部203、処理台201が備えられ、第2室208には、基板載置台204が収納されている。

また、基板処理室200には、基板載置台204を昇降制御する昇降駆動装置209及び基板処理室200内を減圧にする排気装置210が接続されている。

【0027】

基板載置台204は、底板205と、その上部に設けられた第1載置台206aと第2載置台206bとから構成されている。第1載置台206aと第2載置台206bとは、高さが異なり、第1載置台206aは第2載置台206bより高い高さを有する。

また、第1載置台206aと第2載置台206bとは、水平方向に並列に配置されている。

第1載置台206aには、第1搬送アーム103aにより基板処理室200に搬入される基板が載置され、第2載置台206bには、第2搬送アーム103bにより搬入される基板が載置される。

更に、第1載置台206aと第2載置台206bは、各々直立する複数の支持ピンで構成され、複数の支持ピンの上部に基板を載置するものである。

【0028】

第1載置台206aには、上部に載置される基板の外周部より内側を支持するように、同心円上に3本の支持ピンaが配置されている。

同様に、第2載置台206bには、上部に載置される基板の外周部より内側を支持するように、同心円上に3本の支持ピンbが配置されている。

支持ピンの本数は3本に限定されるものではなく、基板を安定的に支持でき、搬送アームの障害にならない本数であればよい。

【0029】

昇降駆動装置209は、基板載置台204を第1室207と第2室208との間で、昇降移動させるものである。

すなわち、昇降駆動装置209は、第2室208内に収納されている基板載置台204を上昇させて、第1室207に移動させ、基板載置台204に基板が載置された後に、下降移動して、後述する処理台201に基板を移載させる。

最終的には、昇降駆動装置209は、基板載置台204を元の位置である第2室208に戻す。

【0030】

処理台201は、第1載置台206aと第2載置台206bとからなり、第1室207内で、処理を施す基板を載置するものである。

第1処理台201aは、第1載置台206aに対応する位置に設けられ、第2処理台201bは、第2載置台206bに対応する位置に設けられ、両者は並列に配置される。

第1処理台201aには、第1載置台206aの支持ピンとa同数の貫通孔202aが形成されている。同様に、第2処理台201bには、第2載置第206bの支持ピンbと同数の貫通孔202bが形成されている。

支持ピンa、支持ピンbを貫通孔202a、202bにそれぞれ通過させることで、基板載置台204は、第2室208から第1室207に上昇する。そして、基板載置台204の上部に載置された基板は、基板載置台204が下降することで、処理台201に受け渡される。

【0031】

尚、本実施形態では、同一の直径を有する基板を前提として説明したが、直径が異なる基板を同時に、基板載置台204に載置することも可能である。

直径が異なる基板を、処理室200内で処理する場合には、支持ピンaと支持ピンbのどちらかを例えば大きい基板用として、ピンの配置を変更する構成とする。支持ピンの配置を変更した場合には、対応する処理台の貫通孔の位置も変更する。

また、直径の異なる基板用の支持ピンを別途設けてもよいが、同一直径用の支持ピンを兼用してもよい。

上述したように、位置決め装置104は、直径の異なる基板を同時に位置決めできる構成とすることもできるので、直径の異なる基板を同時に位置決めして、搬送アームで同時に基板処理室200に搬入し、基板載置台204に載置することができる。

従って、基板載置台204から直径の異なる基板を受け渡された処理台で、基板を同時に処理することが可能となる。

【0032】

ガス供給部203は、処理室200の第1室207の上部に設けられており、エッチング等の処理において、処理台201上の基板の上面にガスを噴霧して、処理を施するものである。処理室200における処理は、エッチングやアッシングに限らず、スパッタリング、蒸着、CVD等であってもよい。

【0033】

排気装置210は、第1室207及び第2室208の内部を減圧状態するターボ分子等の真空ポンプである。排気装置210は、1つの基板処理室に複数設けることができ、図1に示すように、基板処理室200の側面4箇所に等間隔を隔てて1つずつ設けることができる。

4箇所に排気装置210を設けることにより、基板処理室200内を速やかに均一な圧力とするとともに、基板処理室200内の圧力の偏りをなくすことができる。

また、排気装置210は、第1処理室207及び第2処理室208とは別個の配管で接続されている。それぞれの配管には、バルブ211及び212が設けられている。バルブ211及びバルブ212を個別に開閉制御することにより、第1室207及び第2室208を別個に排気制御することができる。

【0034】

搬送アーム103の昇降水平移動制御、基板載置台204の昇降移動制御、及び排気装置210の排気制御は、制御部214により連携して行うことができる。

そして、処理室での処理内容、搬送する基板の種類等の変更が生じた場合には、ユーザーは、PC213を介し搬送又は排気の設定を変更することができ、その設定変更に応じて、制御を変更することが可能となる。

【0035】

排気処理部300について、図3を参照して説明する。

排気処理部300は、排気装置210及び昇降駆動装置209を制御し、記憶部301、昇降部302、高さ検知部303、基板検知部304、処理台検知部305、排気部306から構成される。

【0036】

記憶部301は、基板載置台204の高さを記憶する。具体的には、基板載置台204が第2室208に収納されている位置を最下値、基板載置台204が上昇し第1室207で基板を載置する位置を最高値、第2載置台206bが下降して処理台201より所定距離突出した位置で、第2室の排気を開始する排気開始位置が記憶されている。

【0037】

高さ検知部303は、基板載置台204の高さを検知する。例えば、高さ位置を、光センサーにより検知する。

もしくは、昇降駆動装置209のモータの回転数を検出することにより検知してもよい。すなわち、昇降駆動装置209のモータに設けられたセンサ(図示せず)により、モータ回転数に応じたパルス信号が出力され、正転の場合には、プラスのパルス信号をカウントすることにより、モータの回転数が検出される。

光センサーもしくはモータの回転数により検知された高さ位置が、記憶部301に記憶された最高値になれば、上昇を停止する。

基板載置台204上に基板が載置された後は、昇降駆動装置209のモータは、逆回転を開始して、高さ検知部303により検出される値が、記憶部301に記憶された排気開始位置の値になると、排気装置201により第2室の排気を開始する。

その後、基板載置台204が下降して、高さ検知部303により検出される値が記憶部301に記憶される最下値になると、モータの回転が停止される。

【0038】

昇降部302は、高さ検知部303及び基板検知部304の検出結果に応じて、基板載置台204の上昇下降を制御する。

【0039】

基板検知部304は、基板載置台204の支持ピン上に基板が載置されているか否かを検知するものであり、光センサー等を支持ピン上部に用いることにより実現することができる。

【0040】

処理台検知部305は、処理台201上に、基板が載置された否かを検知するものであり、処理台201の上面あるいは貫通孔202に光センサー等を設置して検知を行う。センサーは、複数の基板毎に載置されたか否かを判断することができるように、基板が載置される箇所に複数設置することが好ましい。

【0041】

排気部306は、高さ検知部303及び処理台検知部305の検知結果に従って、排気装置210を制御する。

すなわち、高さ検知部303により、排気開始位置が検知された場合には、排気装置210に接続された配管のバルブ212が開放され、第2室208の排気を開始する。また、処理台検知部305がすべての基板が処理台201に載置されたことを検知した場合には、バルブ211を開放して、第1室207の排気を開始する。

【0042】

次に、本実施態様に係る基板処理装置の動作について、図4から図6を参照して説明する。

【0043】

(カセットからの基板の取出し)

図4(a)及び図5(a)に示すように、装置稼働前は、基板搬送室100内の第1搬送アーム103a及び第2搬送アーム103bは、ホームポジションで待機している。基板処理室200内の基板載置台204は、第2室208内に収納されている。

【0044】

図4(b)及び図5(b)に示すように、モータ109が、搬送ロボット102を稼働し、第1搬送アーム103aを第1カセット101aの方向へ水平移動させる。第1搬送アーム103aは、第1カセット101a内の基板Aを搬出するために、カセット101aの支持部材108で支持された基板Aの裏面の位置まで、水平及び昇降移動する。

そして、第1搬送アーム103aの先端に設けた真空吸着パッド110をカセット3aの取り出す基板Aの裏面に所定間隔を隔てた位置まで、移動させて停止する。その後、第1搬送アーム103aを上昇させるか、第1カセット101aを下降させ、真空吸着することにより、基板Aを第1カセット101aから第1搬送アーム103aに受け渡す。

【0045】

次に、図4(c)に示すように、モータ109により、第2搬送アーム103bを第2カセット101bの方向へ水平移動させる。そして、第1搬送アーム103aのときと同様に、第2搬送アーム103bを基板Bの裏面の所定間隔を隔てた位置に移動させ、第2搬送アーム103b又はカセット101bを上下方向に相対移動させることで、基板Bを第2カセット101bから第2搬送アーム103bに受け渡す。

このとき、第1搬送アーム103aは、第2搬送アーム103bより高い位置で基板を保持する。

尚、大きさの相違する基板を保持するときには、第1搬送アーム103a及び第2搬送アーム103bにそれぞれ設けた真空吸着パッド110を用いてもよいし、基板の外周を把持するタイプのアームを用いてもよい。

【0046】

(基板の位置決め)

図4(d)に示すように、第1搬送アーム103aと第2搬送アーム103bに保持された基板A,Bは、位置出し(アライアンス)を行うために、位置決め装置5上まで、搬送ロボット102により搬送される。

このとき、第1搬送アーム103aを上に、第2搬送アーム103bを下にした状態で基板を平行に重畳して保持する。

【0047】

位置決め装置104上まで搬送された基板のうち、第1搬送アーム103aで保持された基板Aは、位置決め装置104の上部に設けられた第1基板保持部105上に、第1搬送アーム103aが下降するか、位置決め装置104が上昇するかにより、載置される。第2搬送アーム103bで保持された基板Bも同様に、位置決め装置104の下部に設けられた第2基板保持部106上に載置される。基板A及び基板Bは真空吸着パッドがOFFにされた状態で位置決め装置104に保持される。

第1搬送アーム103aと第2搬送アーム103bの動作は、同時に行われるので、基板Aと基板Bは、位置決め装置104に同時に載置され位置決めされることになる。

ここで、第1基板保持部105と第2基板保持部106とは、第1基板保持部105を上に、第2基板保持部106を下に平行に設けてあるので、基板Aと基板Bは、上下に平行な位置に載置される。

載置された基板Aは、基板の直径方向に相互に対向して設けられた保持部材105a、105bが矢印X方向に移動することで、位置決めされる。同様に載置された基板Bは、基板の直径方向に相互に対向して設けられた保持部材106a、106bが矢印X方向に移動することで、位置決めされる。

【0048】

(処理室への搬送)

位置決め装置104で位置決めされた基板Aは、再び第1搬送アーム103aの真空吸着パッドで吸着保持され、基板Bは、第2搬送アーム103bの真空吸着パッドで吸着保持される。そして、搬送アーム103が上昇するか又は位置決め装置104が下降するかにより、位置決め装置104から搬送アーム103へ受け渡される。

【0049】

そして、搬送アーム第1搬送アーム103aを上に第2搬送アーム103bを下にして、水平方向の同一直線上に基板A、Bを同時に保持し、開口したゲートバルブ107を通過して、基板A、Bを基板処理室200へ搬入する(図4(e)図5(c))。

【0050】

(基板載置台への移載と排気処理)

図5(c)〜(f)及び図6のフローチャートに沿って、基板の基板載置台への移載と排気処理の流れを説明する。

【0051】

基板A、Bが基板処理室200に搬送される前に、基板処理室200では、昇降駆動装置209が駆動して、基板載置台204が、処理台201aと処理台201bの貫通孔202a、202bを介して、第2室208から第1室207まで移動し、停止している。

すなわち、高さ検知部303は、基板載置台204の高さを光センサーもしくは昇降駆動装置209のモータ回転数等を計測することで、検知する。基板載置台204が上昇し(ステップS601)、検知された値が記憶部301に記憶された最高値になった場合(ステップS602;YES)には、昇降部302が基板載置台204の上昇を停止させる(ステップS603)。

基板載置台204の高さが最高値になるまで、基板載置台204の上昇は継続する(ステップS602;NO)。

基板載置台204の上昇に伴い、第1載置台206aと第2載置台206bに設けられた支持ピンa、bが、第1室207に進入する。

【0052】

尚、最高値の検知は、処理室内部の上限位置に光センサーを設けることで検知することのみならず、処理台201の裏面に光学センサーを設けて、基板載置台204の底板205が処理台201に接触する手前で停止することも可能である。

【0053】

そして、第1搬送アーム103aで搬送された基板Aと、第2搬送アーム103bで搬送された基板Bは、同一水平線上で且つ水平位置と高さとが異なる位置で把持された状態で、第1載置台206aと第2載置台206bの上部から所定間隔を保った位置に移動して、停止する。

第1搬送アーム103aと第2搬送アーム103bとがモータ109によって下降移動することにより、基板Aは、第1載置台206aに、基板Bは、第2載置台206bに受け渡される。

第1搬送アーム103aと第2搬送アーム103bは、基板A及び基板Bを基板載置台204に受け渡した後は、基板処理室200からゲートバルブ107を介して、基板搬送室100に退避する。

その後、ゲートバルブ107は、閉鎖される。

【0054】

尚、搬送アームの基板を、基板載置台に受け渡す場合には、基板載置台を上昇移動させることで、基板を受け取ることも可能である。

【0055】

第1載置台206a及び第2載置台206bの上部に設けられた基板検知部304(センサー)により基板が載置されていることが検出された場合には(ステップS604;YES)、昇降部302は基板載置台204を下降させるように昇降駆動装置209を制御する(ステップS605)。基板検知部304により基板が載置されていることが検出されなかった場合には(ステップS604;NO)、排気処理は開始されない。

基板が基板載置台204に載置された場合には、昇降部302は昇降駆動装置209のモータの回転を逆転させて、基板載置台204を下降移動させる(ステップS605)。

【0056】

高さ検知部303により、基板載置台204が記憶部301に記憶された排気開始位置まで下降したことを検知した場合には(ステップS606;YES)、排気部306は、バルブ212を開放し、第2室208の排気を開始する(ステップS607)。

高さ検知部303が、基板載置台204が記憶部301に記憶された排気開始位置まで下降していないと検知した場合には、下降を継続し第2室208の排気は開始しない(ステップS606;NO)。

【0057】

また、排気開始位置まで下降したことを検知した場合に、昇降部302による下降移動を一旦停止して、第2室208の排気を開始してから、再度、下降移動を開始するようにしてもよい。このような処理を行うことにより、第2室208の排気を第1室よりも確実に先に開始することができる。

【0058】

処理台201に設けた処理台検知部305によって、処理台201上に基板A及び基板Bが載置されているか否かが判断される(ステップS608)。

処理台検知部305により処理台13上に基板A及び基板Bの双方が、基板載置台11から受け渡されたことが検知された場合には(ステップS608;YES)、排気部306はバルブ211を開放して第1室207の排気が開始される(ステップS609)。

すべての基板が処理台201に載置されていない場合には、第1室207の排気は開始されない(ステップS608;NO)。

【0059】

尚、処理台検知部305を、第1処理台201aと第2処理台201bの各々に設けた場合には、基板A及び基板Bの処理台への接触を個別に検知することができる。

従って、このような場合には、第2処理台201bに基板が接触したことを検知することにより、バルブ211を開放するタイミングとして利用することも可能である。

また、第1処理台201aの処理台検知部を、高さ検出部と兼用することも可能である。

【0060】

このように、第2室208の排気のタイミングを、第1室の排気に先だって開始し、かつ基板が処理台202b上に置かれる直前に開始することにより、第1室からの排気により基板が飛翔することを防止することができる。

すなわち、第1室207と第2室208間は、貫通孔202で繋がっている。第1室207からの排気タイミングが、第2室208からの排気タイミングよりも早いと、基板は第1室207に飛翔する。また、貫通孔202が閉じられてから排気が開始されると、貫通孔202は基板により密閉されるので、第2室からの排気が良好に行われず、負圧の大きい第1室内に基板は飛翔することになる。

【0061】

本実施態様ではすべての基板が処理台201に載置されたことを処理台検知部305が検知した場合に、バルブ211を開放して第1室207の排気を開始するが、バルブ212を開放してから一定時間経過後にバルブ211を開放する構成でもよい。バルブ211開放後に基板載置台204を下降移動させて第1室207の排気開始後に基板が処理台201に載置されたことを処理台検知部305が検知してもよい。また、基板検知部304及び処理台検知部305は省略してもよい。

【0062】

本実施態様のような排気行程を行うことで、基板は飛翔することなく、処理台に載置されることになる。その後、基板A,基板Bは、ガス供給部203によりエッチング等の処理を施される。

処理終了後は、基板載置台204が最高値まで上昇する過程で、基板が処理台201から基板載置台204から受け渡される。

ゲートバルブ107が開放され、再度、第1搬送アーム103a及び第2搬送アーム103bが、基板処理室200内に進入して、第1載置台206aと第2載置台206bから基板を受け取る。

そして、処理済みの基板は、最終的に、第1カセット101a、第2カセット101bに戻される。

【0063】

基板処理終了後、ゲートバルブ107を開放する前に、基板処理室200の圧力を大気圧と同一に保つように、ベントを行うが、この際にも、第1室207と第2室208の圧力差が生じて、ウェハが飛散しないように、排気の順序を制御する必要がある。

すなわち、第2室208の圧力が、第1室207の圧力よりも大きくならないように、バルブ211を先に開放する必要がある。

【0064】

尚、本実施形態では、処理台201は、第1処理台201a及び第2処理台201bから構成されているが、第1処理台201a及び第2処理台201bを1つの処理台とすることができる。その場合には、1つの処理台上に基板載置台の支持ピンを通過させるための貫通孔を支持ピンに対応する位置に、支持ピンの数だけ設けることで、同一の目的を達成することができる。

【0065】

本実施形態におけるプログラムは、制御部214内の記憶部に記憶されたプログラムを用いてコンピュータである制御部214によって実行することができる。また、プログラムは、制御部214に記憶されているプログラムのみではなく、CD−ROM等の記憶媒体を制御部214に接続して、記憶媒体に記憶されたプログラムを読み出して、コンピュータにより実行することも可能である。

【符号の説明】

【0066】

100:基板搬送室

101:カセット

101a:第1カセット

101b:第2カセット

102:搬送ロボット

103a:第1搬送アーム

103b:第2搬送アーム

104:位置決め装置

105:第1基板保持部

105a、105b:保持部材

106a、106b:保持部材

106:第2基板保持部

107:ゲートバルブ

108:基板支持部

109:搬送モータ

110:吸着パッド

200:基板処理室

201:処理台

201a:第1処理台

201b:第2処理台

202a:貫通孔

202b:貫通孔

203:ガス発生部

204:基板載置台

205:底板

206a:第1載置台

206b:第2載置台

207:第1室

208:第2室

209:昇降駆動装置

210:排気装置

211:バルブ

212:バルブ

300:排気処理部

301:記憶部

302:昇降部

303:高さ検知部

304:基板検知部

305:処理台検知部

306:排気部

【特許請求の範囲】

【請求項1】

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を搬送する複数のアームと、

基板を処理する処理室に配置され、前記複数のアームの基板把持位置に対応して異なる高さを有し、水平方向に並列に配置された複数の基板載置台と、

前記複数のアームを制御して、各前記アームに対応する高さの前記基板載置台上まで前記基板を移動させ、続いて、前記複数のアームと前記基板載置台とを相対的に昇降させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する駆動制御部と、を備えることを特徴とする基板処理装置。

【請求項2】

前記処理室に設けられ、前記複数のアームから前記基板載置台に移載された基板を、前記基板載置台から受け取る処理台を有する第1室と、

前記処理室に設けられ、前記基板載置台を収納する第2室と、

前記第1室と前記第2室との間で、前記基板載置台を昇降移動する昇降駆動部と、

前記処理台に設けられ、昇降移動する前記基板載置台を通過させ、前記処理台に基板が載置されると該基板によって閉鎖される開口部と、

前記第1室と前記第2室を排気する排気装置を備え、

前記排気装置は、前記第2室の排気を前記第1室の排気が開始する前に開始する、

ことを特徴とする請求項1に記載の基板処理装置。

【請求項3】

前記排気装置は、前記処理台の前記開口部が基板により閉鎖される前に前記第2室の排気を開始する、

ことを特徴とする請求項2に記載の基板処理装置。

【請求項4】

前記複数のアームは、大きさの異なる複数の基板を保持する保持部を有し、

前記処理台は、前記複数のアームで保持された大きさの異なる複数の基板を載置する複数の処理部を備える、

ことを特徴とする請求項2又は3記載の基板処理装置。

【請求項5】

複数のアームが、同一水平線上で且つ水平位置と高さとが互いに異なる位置で複数の基板を把持する工程と、

前記複数のアームで前記把持された複数の基板を、処理室へ搬送する搬送工程と、

前記複数のアームで前記搬送された複数の基板を、前記処理室に配置され、前記複数のアームの基板把持位置に対応し異なる高さを有し、水平方向に並列に配置された複数の基板載置台上に移動する移動工程と、

前記複数のアームと前記基板載置台とを相対的に昇降移動させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する移載工程と、

を備えたことを特徴とする基板処理方法。

【請求項6】

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を対応する基板載置台上まで搬送する複数のアームを制御する手順と、

前記複数のアームと前記基板載置台とを相対的に昇降するように制御することにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する手順と、

をコンピュータにより実行させることを特徴とするプログラム。

【請求項1】

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を搬送する複数のアームと、

基板を処理する処理室に配置され、前記複数のアームの基板把持位置に対応して異なる高さを有し、水平方向に並列に配置された複数の基板載置台と、

前記複数のアームを制御して、各前記アームに対応する高さの前記基板載置台上まで前記基板を移動させ、続いて、前記複数のアームと前記基板載置台とを相対的に昇降させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する駆動制御部と、を備えることを特徴とする基板処理装置。

【請求項2】

前記処理室に設けられ、前記複数のアームから前記基板載置台に移載された基板を、前記基板載置台から受け取る処理台を有する第1室と、

前記処理室に設けられ、前記基板載置台を収納する第2室と、

前記第1室と前記第2室との間で、前記基板載置台を昇降移動する昇降駆動部と、

前記処理台に設けられ、昇降移動する前記基板載置台を通過させ、前記処理台に基板が載置されると該基板によって閉鎖される開口部と、

前記第1室と前記第2室を排気する排気装置を備え、

前記排気装置は、前記第2室の排気を前記第1室の排気が開始する前に開始する、

ことを特徴とする請求項1に記載の基板処理装置。

【請求項3】

前記排気装置は、前記処理台の前記開口部が基板により閉鎖される前に前記第2室の排気を開始する、

ことを特徴とする請求項2に記載の基板処理装置。

【請求項4】

前記複数のアームは、大きさの異なる複数の基板を保持する保持部を有し、

前記処理台は、前記複数のアームで保持された大きさの異なる複数の基板を載置する複数の処理部を備える、

ことを特徴とする請求項2又は3記載の基板処理装置。

【請求項5】

複数のアームが、同一水平線上で且つ水平位置と高さとが互いに異なる位置で複数の基板を把持する工程と、

前記複数のアームで前記把持された複数の基板を、処理室へ搬送する搬送工程と、

前記複数のアームで前記搬送された複数の基板を、前記処理室に配置され、前記複数のアームの基板把持位置に対応し異なる高さを有し、水平方向に並列に配置された複数の基板載置台上に移動する移動工程と、

前記複数のアームと前記基板載置台とを相対的に昇降移動させることにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する移載工程と、

を備えたことを特徴とする基板処理方法。

【請求項6】

同一水平線上で且つ水平位置と高さとが互いに異なる位置で基板を把持し、把持した基板を対応する基板載置台上まで搬送する複数のアームを制御する手順と、

前記複数のアームと前記基板載置台とを相対的に昇降するように制御することにより、前記複数のアームに把持された複数の基板を前記複数の基板載置台に移載する手順と、

をコンピュータにより実行させることを特徴とするプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−164716(P2012−164716A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−22050(P2011−22050)

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]