基板収納容器

【課題】基板を支持する支持部材の寸法精度を向上させることができ、例え基板が大きく重い場合にも、支持部材が撓んでしまうおそれを抑制できる基板収納容器を提供する。

【解決手段】半導体ウェーハを収納可能な容器本体に、半導体ウェーハを支持する支持部材30を固定部材60を介して内蔵固定した基板収納容器であり、支持部材30を、容器本体の側壁に装着される取付壁31と、取付壁31の表面前部に配設されて半導体ウェーハの側部周縁前方を水平に支持する複数の第一の支持片39と、取付壁31の表面後部に配設されて半導体ウェーハの側部周縁後方を水平に支持する複数の第二の支持片45とから構成し、取付壁31、第一、第二の支持片39・45を別体とする。第一の支持片39を、取付壁31の表面前部に挿入支持される挿入部40と、挿入部40から容器本体の内方向に張り出す半導体ウェーハ用の支持張り出し部42とから構成する。

【解決手段】半導体ウェーハを収納可能な容器本体に、半導体ウェーハを支持する支持部材30を固定部材60を介して内蔵固定した基板収納容器であり、支持部材30を、容器本体の側壁に装着される取付壁31と、取付壁31の表面前部に配設されて半導体ウェーハの側部周縁前方を水平に支持する複数の第一の支持片39と、取付壁31の表面後部に配設されて半導体ウェーハの側部周縁後方を水平に支持する複数の第二の支持片45とから構成し、取付壁31、第一、第二の支持片39・45を別体とする。第一の支持片39を、取付壁31の表面前部に挿入支持される挿入部40と、挿入部40から容器本体の内方向に張り出す半導体ウェーハ用の支持張り出し部42とから構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハ、ガラスウェーハ、マスクガラス等からなる基板の収納、保管、搬送、輸送等に使用される基板収納容器に関するものである。

【背景技術】

【0002】

従来における基板収納容器は、図示しないが、複数枚の半導体ウェーハを上下に並べて整列収納する容器本体と、この容器本体の開口した正面にシール状態に嵌合される着脱自在の蓋体とを備え、専用のロボットにより半導体ウェーハがローディングされたり、アンローディングされる(特許文献1、2、3参照)。

【0003】

各半導体ウェーハとしては、φ300mmの厚いシリコンウェーハが主流であるが、薄いシリコンウェーハや大口径のシリコンウェーハの場合もある。この点について説明すると、近年、半導体部品の微細化や配線の狭ピッチ化が進み、薄くて小さい半導体部品の生産が進んで来ている。この生産に対応するには、半導体ウェーハを100μm以下の厚さにバックグラインドする必要があり、この場合には、非常に薄く撓み易い半導体ウェーハが収納されることとなる。

【0004】

また、半導体の部品市場では、激化するシェア争いに打ち勝つため、コストの削減がより強く要望されており、この要望を満たすため、半導体ウェーハの口径をφ300mmから大口径のφ450mmに拡大し、コストを削減しながら生産効率を向上させる方法が提案されている。この方法が採用される場合、φ450mmの撓み易い半導体ウェーハが容器本体に収納されることとなる。

【0005】

容器本体は、所定の口径の半導体ウェーハを収納可能な大きさのフロントオープンボックスに成形される。この容器本体の内部両側、すなわち両側壁の内面には、容器本体の内方向に突出する略棚形の支持部材が容器本体の正面から背面方向にかけてそれぞれ配設され、この左右一対の支持部材の水平に張り出す支持片が半導体ウェーハを水平に支持する。各支持部材は、所定の成形材料を使用して成形され、半導体ウェーハの薄さや口径にかかわらず、半導体ウェーハを安全に支持可能な支持構造が要求される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2005‐509276号公報

【特許文献2】特開平10‐139091号公報

【特許文献3】特開2011‐103391号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来における基板収納容器は、以上のように構成され、容器本体に撓み易い半導体ウェーハが収納される場合があるが、半導体ウェーハの撓み量が増大すると、半導体ウェーハを高精度に位置決め支持することが困難になるので、専用のロボットによるローディングやアンローディングに支障を来たすという問題が生じる。また、半導体ウェーハが撓み易い場合には、半導体ウェーハが薄く脆い関係上、輸送時の振動や衝撃で半導体ウェーハの破損を招くおそれがある。

【0008】

上記に鑑み、半導体ウェーハの撓み量を低減して高精度に位置決め支持したり、半導体ウェーハの破損を防ぐ方法が検討されているが、この検討に際しては、支持部材の支持片に半導体ウェーハのどの箇所を支持させるかが重要となる。通常、容器本体の正面側に位置する半導体ウェーハの側部周縁前方は、支持部材から離れて距離があるので、他の箇所に比べ、撓み量が増大する。この点からすると、半導体ウェーハの撓み量を低減するには、支持部材の支持片に半導体ウェーハの側部周縁前方を支持させることが望ましい。

【0009】

しかしながら、この場合には、支持部材の支持片が容器本体の側壁内面側から内方向に大きく張り出す関係上、支持部材やその支持片が成形時に変化しやすくなり、寸法精度が低下することとなる。さらに、半導体ウェーハがφ450mmの大口径の場合、半導体ウェーハの質量も増加するので、半導体ウェーハの質量により支持部材の支持片が撓んでしまう事態が考えられる。

【0010】

本発明は上記に鑑みなされたもので、基板を支持する支持部材の寸法精度を向上させることができ、しかも、例え基板が大きく重い場合にも、支持部材が撓んでしまうおそれを抑制することのできる基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明においては上記課題を解決するため、基板を収納可能なフロントオープンボックスの容器本体に、基板を支持する支持部材を固定したものであって、

支持部材は、容器本体の側壁に取り付けられる取付壁と、この取付壁の表面前部に取り付けられて基板の側部周縁前方を略水平に支持する第一の支持片と、取付壁の表面後部に取り付けられて基板の側部周縁後方を略水平に支持する第二の支持片とを含み、これら取付壁、第一、第二の支持片を別体とし、第一の支持片を、取付壁の表面前部に挿入支持される挿入部と、この挿入部から容器本体の内方向に張り出す基板用の支持張り出し部とから構成したことを特徴としている。

【0012】

なお、容器本体の開口した正面に嵌合される蓋体と、容器本体の正面に嵌合された蓋体を施錠する施錠機構とを含むことができる。

また、容器本体内に支持部材を固定する固定部材を含み、この固定部材を、取付壁の上下部にそれぞれ取り付けられる複数の固定具として各固定具を容器本体内に干渉係止可能とすることができる。

【0013】

また、第一の支持片の支持張り出し部を平面略山形に形成してその容器本体の最も内方向に位置する端部表面付近には基板用の支持突起を形成し、第一の支持片の挿入部の幅をL1とし、挿入部と支持張り出し部との境界から支持突起までの長さをL2とした場合に、L1をL2の1/8〜1/3とすることもできる。

【0014】

また、支持部材の第二の支持片を、取付壁の表面後部に挿入支持される挿入部と、この挿入部から容器本体の後方に傾斜する傾斜部と、この傾斜部に形成されて容器本体の内方向に張り出す基板用の支持張り出し部とから構成し、この支持張り出し部を傾斜部よりも薄くしてこれら支持張り出し部と傾斜部との間には基板用の規制壁面を形成し、支持張り出し部の表面に基板用の支持突起を形成することが可能である。

【0015】

また、取付壁の表面前部の上下方向に、第一の支持片の挿入部用の挿入溝を配列形成し、取付壁の前部上下方向に、複数の挿入溝にそれぞれ挿入された第一の支持片の挿入部を貫通する第一の位置ずれ防止バーを間隔をおき並べて挿着し、

取付壁の表面後部の上下方向に、第二の支持片の挿入部用の挿入溝を配列形成するとともに、取付壁の後部上下方向に、複数の挿入溝にそれぞれ挿入された第二の支持片の挿入部を貫通する第二の位置ずれ防止バーを間隔をおき並べて挿着し、複数の第二の支持片の傾斜部先端付近には、第三の位置ずれ防止バーを貫通させて挿着することが可能である。

【0016】

また、複数の第二の支持片の傾斜部に、基板用の挿入限度規制バーを貫通させて挿着し、この挿入限度規制バーの端部に、最上部あるいは最下部に位置する第二の支持片の傾斜部に干渉するストッパを取り付けることが好ましい。

さらに、支持部材は、取付壁に取り付けられる補助片を含み、この補助片を第一、第二の支持片の間に介在させ、かつ基板の側部周縁に隙間をおいて下方から対向させることが好ましい。

【0017】

ここで、特許請求の範囲における基板には、少なくともφ300mmや450mmの半導体ウェーハ、ガラスウェーハ、マスクガラス等が含まれる。この基板は、厚くても良いし、薄くても良い。容器本体は、正面が開口した透明、不透明、半透明のフロントオープンボックスに形成され、必要に応じ、正面が上方向や横方向等に向けられる。容器本体の側壁内面には、容器本体の前後方向に伸びる位置決め嵌合レールを設け、支持部材の取付壁には、容器本体の位置決め嵌合レールに嵌まる位置決め溝を形成することができる。

【0018】

本発明によれば、第一の支持片の支持張り出し部が容器本体の内方向に張り出して基板の撓み易い側部周縁前方を支持するので、基板の撓み量を低減して精度良く位置決め支持したり、基板の損傷を防ぐことができる。また、機能や用途に応じて成形材料を選択できるよう、支持部材の取付壁と第一、第二の支持片とを別々に成形し、第一、第二の支持片を高剛性等に優れる成形材料で成形するようにすれば、第一、第二の支持片が成形時に変形しやすくなり、寸法精度が悪化するのを防止することができる。また、例え基板が大きく重い場合にも、基板の質量により第一、第二の支持片が撓んでしまう事態を抑制することが可能となる。

【発明の効果】

【0019】

本発明によれば、基板を支持する支持部材の寸法精度を向上させることができ、しかも、例え基板が大きく重い場合にも、基板を支持する支持部材が撓んでしまうおそれを有効に抑制することができるという効果がある。

【0020】

また、請求項2記載の発明によれば、支持張り出し部の端部表面付近に基板用の支持突起を形成して支持突起の位置を最適化するので、第一の支持片の撓み量を低減したり、基板の損傷防止が期待できる。また、L1がL2の1/8〜1/3の範囲内なので、基板の自重で第一の支持片が撓むのを抑制することができる。また、基板のサイズアップや薄型化に対応し、基板や第一の支持片の撓みを防止可能な支持構造を得ることができる。

【0021】

また、請求項3記載の発明によれば、傾斜部と支持張り出し部との間の規制壁面が基板に接触してその過剰な挿入を規制するので、容器本体の後方に基板が必要以上に挿入されて損傷することが少ない。また、支持張り出し部の表面に基板用の支持突起を形成して支持突起の位置を最適化することができるので、第二の支持片の撓み量を低減したり、基板の損傷防止が期待できる。

【0022】

また、請求項4記載の発明によれば、取付壁の複数の挿入溝に第一、第二の支持片をそれぞれ挿入してその脱落を防ぐので、これらの組み立ての円滑化、迅速化、容易化等を図ることが可能になる。また、複数の第一、第二の位置ずれ防止バーと第三の位置ずれ防止バーにより、第一、第二の支持片が回転等するのを防止することが可能になる。また、第一の位置ずれ防止バーにより、複数の第一の支持片を適切に位置合わせして高精度に整列保持し、第二、第三の位置ずれ防止バーにより、複数の第二の支持片を適切に位置合わせして高精度に整列保持することができるので、これらに支持される基板の位置精度を向上させることが可能になる。

【0023】

また、請求項5記載の発明によれば、複数の第二の支持片の規制孔に挿入限度規制バーを挿入して固定することができるので、複数の第二の支持片間の隙間や段差等が基板に干渉するのを防止することができ、円滑な基板の出し入れが期待できる。さらに、挿入限度規制バーのストッパが第二の支持片の傾斜部に干渉するので、第二の支持片から挿入限度規制バーが抜け落ちたり、安易に回転するのを防止することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る基板収納容器の実施形態を模式的に示す分解説明図である。

【図2】本発明に係る基板収納容器の実施形態を模式的に示す縦断面図である。

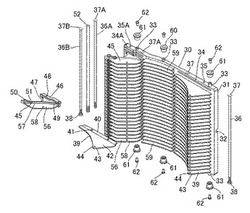

【図3】本発明に係る基板収納容器の実施形態における支持部材を模式的に示す斜視説明図である。

【図4】本発明に係る基板収納容器の実施形態における支持部材が半導体ウェーハを支持する状態を模式的に示す部分説明図である。

【図5】本発明に係る基板収納容器の実施形態における支持部材を模式的に示す分解斜視説明図である。

【図6】本発明に係る基板収納容器の実施形態における第一の支持片を模式的に示す斜視説明図である。

【図7】本発明に係る基板収納容器の実施形態における第一の支持片の挿入部と支持張り出し部との関係を模式的に示す平面説明図である。

【図8】本発明に係る基板収納容器の実施形態における第二の支持片を模式的に示す斜視説明図である。

【図9】本発明に係る基板収納容器の実施形態における第二の支持片と挿入限度規制バーとの関係を模式的に示す部分斜視説明図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における基板収納容器は、図1ないし図9に示すように、複数枚の薄い半導体ウェーハWを収納可能な容器本体1と、この容器本体1の正面2に着脱自在に嵌合する蓋体11と、容器本体1の正面2に嵌合された蓋体11を施錠する施錠機構17とを備え、容器本体1に、半導体ウェーハWを支持する一対の支持部材30を固定部材60を介してそれぞれ内蔵固定し、各支持部材30を構成する取付壁31と第一、第二の支持片39・45とを相互に別体とするようにしている。

【0026】

各半導体ウェーハWは、図1に示すように、例えばφ450mmの大きく撓み易い厚さ925μmのシリコンウェーハからなり、水平状態で容器本体1内に1〜26枚が収納される。この半導体ウェーハWの外周縁部には、特定の結晶方位を表すノッチ(図示せず)が平面円弧形あるいはV字形に切り欠かれ、このノッチが位置合わせを容易にする。

【0027】

容器本体1は、図1や図2に示すように、所定の成形材料を使用して正面2が横長の矩形に開口したフロントオープンボックスに成形され、図示しない半導体加工装置上に位置決め搭載されて図1のX軸方向である前後方向に半導体ウェーハWが図示しないロボットのエンドエフェクタにより出し入れされる。図1のY軸方向は基板収納容器を構成する容器本体1の幅方向、Z軸方向は基板収納容器の上下方向である。

【0028】

容器本体1の内部両側、換言すれば、両側壁3の内面には、半導体ウェーハWを水平に支持する支持部材30が固定部材60により対設され、この相対向する左右一対の支持部材30における第一、第二の支持片39・45間に複数枚の半導体ウェーハWが上下に並べて整列収納される。また、容器本体1の底板には、平面略Y字形や多角形等のボトムプレート4が装着され、このボトムプレート4の前部両側と後部中央とに、半導体加工装置の位置決めピンに上方から嵌入する位置決め具5が配設されており、各位置決め具5の下面には例えば下方に開口したV溝が形成される。

【0029】

容器本体1の天井内面における前部両側と後部両側、あるいは両側壁3内面における上部両側と下部両側には、支持部材30用の図示しない係止ボスがそれぞれ配設される。容器本体1の天井外面の中央部には平面略矩形のロボティックフランジ6が装着され、このロボティックフランジ6が工場の天井搬送機構に把持される。

【0030】

容器本体1の正面2周縁部は外方向に屈曲して膨出形成されることによりリム部7を形成し、このリム部7内周面の上部両側と下部両側とに施錠機構17用の施錠穴8がそれぞれ穿孔される。また、容器本体1の両側壁3内面の中央部には、容器本体1の前後方向に水平に伸長する位置決め嵌合レール9が対設され、各位置決め嵌合レール9が断面略矩形に突出形成されて支持部材30の固定に資する。容器本体1の両側壁3外面の中央部には、搬送用ハンドル10がそれぞれ装着される。

【0031】

これら容器本体1、ボトムプレート4、位置決め具5、ロボティックフランジ6、搬送用ハンドル10等は、例えばポリカーボネート、ポリエーテルイミド、ポリエーテルエーテルケトン、環状オレフィン樹脂等を含有する成形材料により成形される。これらの成形材料には、カーボン等の導電性付与剤が適宜付与される。

【0032】

蓋体11は、図1や図2に示すように、容器本体1のリム部7内に圧入して嵌合される蓋本体12と、この蓋本体12の開口した正面である表面を被覆するカバープレート15とを備え、これら蓋本体12とカバープレート15との間に施錠機構17が介在して設置されており、図示しない蓋体開閉装置により容器本体1に着脱される。蓋本体12は、例えば断面略トレイ形に形成され、内部両側に施錠機構17用の設置空間がそれぞれ区画形成されており、周壁の上部両側と下部両側とに施錠機構17用の出没孔13がそれぞれ穿孔される。

【0033】

蓋本体12の裏面周縁部には枠形の嵌合溝が穿孔され、この嵌合溝にはエンドレスのシールガスケットが密嵌されており、このシールガスケットが容器本体1のリム部7内に圧接変形してシール機能を発揮する。蓋本体12の裏面中央部には、半導体ウェーハWの前部周縁に対向するフロントリテーナ14が装着され、このフロントリテーナ14の可撓性を有する弾性片が半導体ウェーハWの前部周縁を個別に弾発保持して半導体ウェーハWの損傷を防止する。

【0034】

カバープレート15は、蓋体開閉装置に真空吸着される横長の略矩形に形成され、左右両側部に、施錠機構17用の操作口16がそれぞれ穿孔されており、各操作口16を蓋体開閉装置の操作キーが外部から貫通して施錠機構17を操作する。

【0035】

蓋体11の蓋本体12とカバープレート15とは、例えばポリカーボネート、フッ素含有ポリカーボネート、ポリブチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール等を含有する成形材料により成形される。

【0036】

施錠機構17は、図1に示すように、蓋本体12の設置空間に軸支されて蓋体開閉装置の操作キーに回転操作される左右一対の回転操作リール18と、各回転操作リール18の回転に応じて蓋本体12の周壁方向に進退動する複数の進退動バー19と、各進退動バー19の進退動に応じて蓋本体12の出没孔13から出没し、容器本体1の施錠穴8に接離する複数の施錠爪20とを備えて構成される。これら回転操作リール18、進退動バー19、施錠爪20は、例えばポリカーボネート、フッ素含有ポリカーボネート、ポリブチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール等を含有する成形材料により成形される。

【0037】

各支持部材30は、図1ないし図9に示すように、容器本体1の側壁3内面に装着される取付壁31と、この取付壁31の表面前部で半導体ウェーハWの側部周縁前方を水平に支持する複数の第一の支持片39と、取付壁31の表面後部で半導体ウェーハWの側部周縁後方を水平に支持する複数の第二の支持片45と、取付壁31の表面中央部に形成される複数の補助片59とを備えて構成される。

【0038】

支持部材30は合成樹脂を含有する成形材料を使用して成形され、取付壁31、第一の支持片39、第二の支持片45、補助片59のうち、少なくとも取付壁31、第一の支持片39、第二の支持片45は、機能や用途に応じた成形材料を選択できるよう、別々に成形される。

【0039】

係る成形材料の合成樹脂としては、例えばポリエーテルエーテルケトン、液晶ポリマー、ポリカーボネート、ポリブチレンテレフタレート、ポリブチレンナフタレート等があげられる。支持部材30の材料強度や曲げ弾性率を向上させたり、導電性等を付与したい場合には、カーボン繊維やガラス繊維等が適量(例えば、5wt%〜40wt%)添加される。カーボン繊維としては、ピッチ系、PAN系、カーボンナノチューブ等が具体的に使用される。

【0040】

取付壁31の成形に際しては、剛性や撓み荷重に優れる高剛性材料(例えば、ポリエーテルエーテルケトン、ポリカーボネート等)が上記成形材料の中から選択される。また、第一、第二の支持片39・45の成形に際しては、高剛性に加え、半導体ウェーハWが傷付きにくく、滑り性が良好な成形材料(例えば、ポリエーテルエーテルケトン、ポリブチレンナフタレート等)が上記成形材料中から選択される。

【0041】

取付壁31は、図3や図5等に示すように、容器本体1の側壁3内面に対応する横長で肉厚の略矩形に形成され、容器本体1の側壁3内面に対向する裏面の中央部に、前後方向に水平に伸長する位置決め溝32が断面略U字形に凹み形成されており、この位置決め溝32が容器本体1の位置決め嵌合レール9に密嵌して支持部材30を上下方向に位置決めするよう機能する。この取付壁31の上部前方、上部後方、下部前方、下部後方には、例えば円筒形の螺子ボス33がそれぞれ螺着等の手段で突出して配設され、各螺子ボス33に固定部材60が固定される。

【0042】

取付壁31の容器本体1の内方向に臨む表面の前部上下方向には、第一の支持片39用の細長い挿入溝34が一定間隔で配列形成され、各挿入溝34が前後方向に水平に伸長形成される。また、取付壁31の前部上下方向には、複数の挿入溝34に連通する複数の貫通孔35が所定の間隔で穿孔され、各貫通孔35に複数の第一の支持片39を貫通する第一の位置ずれ防止バー36が挿通される。

【0043】

各第一の位置ずれ防止バー36は、取付壁31を上下方向に貫通する細長い円柱形に形成され、上端部に、取付壁31の上面に重なるフランジ37が一体形成される。この第一の位置ずれ防止バー36の取付壁31下面から突出する下端部の周面には螺子溝が螺刻形成され、この下端部の螺子溝に固定用のナット38が螺嵌される。

【0044】

取付壁31の表面後部の上下方向には、第二の支持片45用の細長い挿入溝34Aが一定間隔で配列形成され、各挿入溝34Aが前後方向に水平に伸長形成される。取付壁31の後部上下方向には、複数の挿入溝34Aに連通する複数の貫通孔35Aが所定の間隔で穿孔され、各貫通孔35Aに複数の第二の支持片45を貫通する第二の位置ずれ防止バー36Aが挿通される。

【0045】

各第二の位置ずれ防止バー36Aは、第一の位置ずれ防止バー36同様、細長い円柱形に形成され、上端部に、取付壁31の上面に重なるフランジ37Aが一体形成されており、取付壁31下面から突出する下端部の周面には螺子溝が螺刻形成されるとともに、この下端部の螺子溝に固定用のナット38が螺嵌される。

【0046】

各第一の支持片39は、図5ないし図7等に示すように、取付壁31の表面前部の挿入溝34に水平に挿入支持される挿入部40を備え、この挿入部40から容器本体1の内方向に半導体ウェーハW用の支持張り出し部42が大きく張り出し形成される。挿入部40は、細長い板形に形成され、取付壁31の挿入溝34に対する挿入を容易にする観点からC面あるいはR加工されることが好ましい。挿入部40の長手方向には、複数の挿通孔41が間隔をおいて穿孔され、各挿通孔41に第一の位置ずれ防止バー36が挿通されることにより、第一の支持片39が高精度に位置決めされたり、不要な自由回転が規制される。

【0047】

支持張り出し部42は、挿入部40の長辺に平面略山形、換言すれば、屈曲した平面略ヘラ形等に一体形成されてその容器本体1の最も内方向に位置する端部43が挿入部40の前端寄りに位置し、端部43の表面付近には半導体ウェーハW用の支持突起44が形成されており、この支持突起44が半導体ウェーハW表面の側部周縁前方に点接触する。支持突起44は、例えば略半球形に突出形成され、半導体ウェーハW表面の周縁部ではなく、周縁部から5mm内側の箇所に点接触し、半導体ウェーハWに形成された薄膜の最も剥離し易いエッジ部が損傷するのを抑制防止する。

【0048】

挿入部40と支持張り出し部42とは、図7に示すように、挿入部40の幅をL1とし、挿入部40と支持張り出し部42との境界線から支持突起44までの長さをL2とした場合に、L1がL2の1/8〜1/3、好ましくは1/6〜1/3の関係とされる。これは、L1がL2の1/8〜1/3の範囲内の場合には、半導体ウェーハWの自重で第一の支持片39が撓むのを抑制することができるからである。このような数値限定により、半導体ウェーハWのサイズアップや薄型化に対応し、半導体ウェーハWや第一の支持片39の撓みを防止可能な支持構造を得ることができる。

【0049】

各第二の支持片45は、図3、図5、図8、図9等に示すように、取付壁31の表面後部の挿入溝34Aに水平に挿入支持される挿入部46を備え、この挿入部46から容器本体1の後方に細長い傾斜部49が傾斜しながら伸長して容器本体1の内方向に指向し、この傾斜部49に、容器本体1の内方向中心側に張り出す半導体ウェーハW用の支持張り出し部56が一体形成される。

【0050】

挿入部46は、屈曲した細長い板形に形成され、取付壁31の挿入溝34Aに対する挿入を容易にする観点からC面あるいはR加工されており、長辺の前端から中央付近に亘る部分と傾斜部49との間に板形の連結部47が架設されて補強機能を発揮する。挿入部46の長手方向には、複数の挿通孔48が間隔をおいて穿孔され、各挿通孔48に第二の位置ずれ防止バー36Aが挿通されることにより、第二の支持片45が高精度に位置決めされたり、自由回転が規制される。

【0051】

傾斜部49は、挿入部46の前端との間に鋭角を形成するよう一体形成され、先端には挿通孔50が厚さ方向に穿孔されており、この挿通孔50に、第三の位置ずれ防止バー36Bが貫通して挿通される。第三の位置ずれ防止バー36Bは、第一、第二の位置ずれ防止バー36・36A同様、細長い円柱形に形成され、上端部に、傾斜部49の先端や挿通孔50に重なるフランジ37Bが一体形成されており、下端部の周面には螺子溝が螺刻形成されて固定用のナット38と螺嵌する。

【0052】

傾斜部49の先端寄りには規制孔51が厚さ方向に穿孔され、この規制孔51に挿入限度規制バー52が貫通して挿着されており、この挿入限度規制バー52が容器本体1内に対する半導体ウェーハWの挿入を規制する。この挿入限度規制バー52は、複数の第二の支持片45を上下方向に貫通可能な長さの円柱形に形成され、上下両端部のうち、少なくとも下端部の周面に、固定用のナットと螺嵌する螺子溝が螺刻形成される。

【0053】

挿入限度規制バー52の上端部周面には、外方向に伸びる略棒形のストッパ54が一体形成され、このストッパ54が最上部に位置する第二の支持片45の傾斜部49に干渉する。複数の第二の支持片45のうち、少なくとも最上部に位置する第二の支持片45の傾斜部49には切り欠き55が形成され、この切り欠き55が挿入限度規制バー52のストッパ54と係合することにより、挿入限度規制バー52の抜け落ちや不要な自由回転が防止される。

【0054】

なお、挿入限度規制バー52の上端部にストッパ54を一体形成しても良いが、特に限定されるものではない。例えば、図9に示すように、挿入限度規制バー52の上端部に別体のキャップ53を嵌着し、このキャップ53の外周面に、外方向に伸びる略棒形のストッパ54を一体形成し、このストッパ54を最上部に位置する第二の支持片45の傾斜部49に干渉させても良い。

【0055】

第一、第二、第三の位置ずれ防止バー36・36A・36Bと挿入限度規制バー52とは、例えばポリエーテルエーテルケトン、液晶ポリマー、ポリカーボネート、ポリブチレンテレフタレート、ポリブチレンナフタレート等の合成樹脂や各種の金属材料により形成される。軽量化を実現したい場合には、アルミニウムやアルミニウム合金(例えばAl-Si-Mg系、Al-Si-Cu系、Al-Si-Mg-Cu系等)、マグネシウム合金(例えば、Mg-Al-Zn系やMg-Ag系等)、チタン合金等が使用される。

【0056】

コストを削減したい場合には、アルミニウムやアルミニウム合金、マグネシウム合金が採用される。アルミニウム合金が採用される場合、アルミニウム合金の剛性に関し、ヤング率を比較検討することが重要となる。例えば、ヤング率が約69GPaのアルミニウム合金は、ヤング率が通常の熱可塑性樹脂の20倍以上になるので、強度不足の問題を解消することができる。

【0057】

支持張り出し部56は、傾斜部49よりも薄い平面略台形の板に形成され、傾斜部49の長辺前面との間に規制壁面57を区画形成しており、この規制壁面57が半導体ウェーハWに接触してその過剰な挿入を規制する。支持張り出し部56の表面前端の中央付近には半導体ウェーハW用の支持突起58が形成され、この支持突起58が半導体ウェーハW表面の側部周縁後方に点接触する。支持突起58は、例えば略半球形に湾曲形成され、半導体ウェーハWの外周縁部から3〜5mm内側の裏面に点接触可能に突出形成されており、半導体ウェーハWの薄膜の剥離し易いエッジ部が損傷するのを抑制防止する。

【0058】

複数の補助片59は、図3や図5等に示すように、取付壁31の表面中央部の上下方向に一定間隔で配列形成され、各補助片59が平面視でやや屈曲した板に形成されて第一、第二の支持片39・45の間に介在する。補助片59は、第一、第二の支持片39・45の間に介在されるが、これら39・45よりもやや下方に位置し、第一、第二の支持片39・45に半導体ウェーハWが水平に支持される通常時に半導体ウェーハWの側部周縁中央に隙間をおいて下方から非接触で対向する。

【0059】

このような補助片59は、半導体ウェーハWとの接触面積を減少させて半導体ウェーハWの汚染を有効に防止したり、基板収納容器に衝撃が作用した場合に半導体ウェーハWが大きく下方に撓むのを抑制する。また、容器本体1内に半導体ウェーハWを手作業で挿入する場合に、半導体ウェーハWを本来挿入すべき第一、第二の支持片39・45に挿入するのではなく、誤って隣接する第一、第二の支持片39・45に挿入しないようガイド機能を発揮する。

【0060】

固定部材60は、図2、図3、図5に示すように、取付壁31の複数の螺子ボス33にそれぞれ螺着される複数の固定具61からなり、この複数の固定具61が容器本体1内に干渉係止する。各固定具61は、螺子ボス33に嵌合可能な中空の断面略凸字形に形成され、螺子ボス33に締結具62を介して螺嵌される。このような固定具61は、容器本体1内の係止ボスに直接間接に係止され、容器本体1を外部から貫通したボルト等の締結具に螺嵌されることにより、支持部材30を位置決め固定するよう機能する。

【0061】

固定部材60の固定具61は、容器本体1、蓋体11、施錠機構17、あるいは支持部材30と同様の成形材料を使用して成形される。また、固定具61を容器本体1の係止ボスに係止する手段としては、締結具を使用する方法や凹凸嵌合を利用する方法等があげられる。

【0062】

上記構成において、支持部材30を組み立てて容器本体1に固定部材60で固定する場合には、先ず、取付壁31の上部前方、上部後方、下部前方、下部後方に螺子ボス33をそれぞれ螺着し、各螺子ボス33に固定部材60の固定具61を嵌入して螺着する。こうして取付壁31に固定部材60を螺着したら、取付壁31の複数の挿入溝34に第一の支持片39をそれぞれ深く挿入し、取付壁31の複数の貫通孔35に第一の位置ずれ防止バー36をそれぞれ挿入して螺着固定し、取付壁31の表面前部に複数の第一の支持片39を整列状態で位置決め支持させる。

【0063】

次いで、取付壁31の複数の挿入溝34Aに第二の支持片45をそれぞれ深く挿入し、取付壁31の複数の貫通孔35Aに第二の位置ずれ防止バー36Aをそれぞれ挿入して螺着固定するとともに、複数の第二の支持片45の挿通孔48に第三の位置ずれ防止バー36Bを挿入して螺着固定することにより、取付壁31の表面後部に複数の第二の支持片45を整列状態で位置決め支持させる。

【0064】

次いで、複数の第二の支持片45の規制孔51に挿入限度規制バー52を挿入し、この挿入限度規制バー52の露出した上端部のストッパ54を最上部に位置する第二の支持片45の切り欠き55に係合させ、第二の位置ずれ防止バー36A同様、挿入限度規制バー52の下端部の螺子溝にナットを螺嵌することにより、支持部材30を組み立てる。

【0065】

支持部材30を組み立てたら、容器本体1内に支持部材30を順次内蔵して容器本体1の複数の係止ボスに支持部材30の固定具61をそれぞれ係止し、容器本体1に複数の締結具をそれぞれ外部から挿通してその先端部を固定具61に螺挿すれば、容器本体1に左右一対の支持部材30を固定部材60により固定することができる。

【0066】

上記構成によれば、第一の支持片39の支持張り出し部42が容器本体1の内方向に大きく張り出して半導体ウェーハWの撓み易い側部周縁前方を支持するので、半導体ウェーハWの撓み量を大幅に低減して高精度に位置決め支持したり、脆い半導体ウェーハWの破損を有効に防ぐことができる。また、支持部材30の取付壁31と第一、第二の支持片39・45とを一体成形するのではなく、別々に成形するので、第一、第二の支持片39・45が成形時に変化しやすくなり、寸法精度が低下するのを防止することができる。

【0067】

すなわち、取付壁31と第一、第二の支持片39・45とを一体成形する場合には、第一、第二の支持片39・45における支持張り出し部42・56の自由端部側が収縮変形して下方に傾斜し、支持張り出し部42・56の位置精度を確保することが困難となる。しかしながら、取付壁31と第一、第二の支持片39・45とを別々に成形し、第一、第二の支持片39・45を高剛性や滑り性に優れる成形材料で成形するようにすれば、第一、第二の支持片39・45が成形時に収縮変形し、寸法精度が低下するのを有効に防止することが可能になる。

【0068】

また、成形材料の選択により、例え半導体ウェーハWが大きく重い場合にも、半導体ウェーハWの質量により第一、第二の支持片39・45が撓んでしまう事態を有効に排除することが可能になる。また、容器本体1の位置決め嵌合レール9に支持部材30の位置決め溝32を密嵌すれば、支持部材30が上下方向にがたつき、半導体ウェーハWの出し入れに支障を来たすのを防止することが可能になる。

【0069】

また、第一の位置ずれ防止バー36により、複数の第一の支持片39を適切に位置合わせして高精度に整列保持し、第二、第三の位置ずれ防止バー36A・36Bにより、複数の第二の支持片45を適切に位置合わせして高精度に整列保持するので、これらに支持される半導体ウェーハWの位置精度を著しく向上させることができる。また、支持張り出し部42の端部表面付近に半導体ウェーハW用の支持突起44を形成するとともに、支持張り出し部56の表面前端の中央付近に半導体ウェーハW用の支持突起58を形成し、これら支持突起44・58の位置を最適化するので、第一、第二の支持片39・45の撓み量の著しい低減が期待できる。

【0070】

この結果、半導体ウェーハWのローディングやアンローディング時のエラーを有効に防止することができ、半導体ウェーハWの損傷防止が大いに期待できる。また、半導体ウェーハWと支持突起44・58との接触面積が狭いので、簡易な構成で半導体ウェーハWの汚染を防止することができる。さらに、複数の第二の支持片45の規制孔51に挿入限度規制バー52を挿入して螺着固定するので、複数の第二の支持片45を積層する際に発生する隙間、段差、継ぎ目が半導体ウェーハWに干渉するのを防止することができ、半導体ウェーハWをスムーズにピックアップすることが可能になる。

【0071】

なお、上記実施形態では容器本体1の両側壁3内面に別体の支持部材30を固定部材60を介し着脱自在に固定したが、容器本体1の両側壁3内面に別体の支持部材30を超音波融着や熱融着等により固定しても良い。また、施錠機構17の進退動バー19の進退動に応じ、施錠爪20を容器本体1の施錠穴8に接離させたが、何らこれに限定されるものではない。例えば、施錠体である施錠爪20を省略し、各進退動バー19の先端部を容器本体1の施錠穴8に接離させても良い。

【0072】

また、第一、第二の支持片39・45の成形に際しては、半導体ウェーハWが傷付きにくく、滑り性が良好な成形材料を選択しても良い。また、第一、第二、第三の位置ずれ防止バー36・36A・36Bと挿入限度規制バー52とを金属材料で形成する場合、バーの周面を樹脂で被覆して半導体ウェーハWの汚染を防止することが好ましい。また、第二の支持片45の傾斜部45に弾性係合爪を形成するとともに、挿入限度規制バー52の上端部周面に、傾斜部45の弾性係合爪に係合する穴等からなる凹部を形成しても良い。

【0073】

また、挿入限度規制バー52の周面に、半導体ウェーハWとの接触を考慮し、被覆層やシボ加工等の特殊加工を選択的に施すことができる。また、挿入限度規制バー52を円筒形に形成してその上下両端部の少なくともいずれか一方には着脱自在のキャップ53を装着することができる。この場合、キャップ53にストッパ54を別部材として螺着することが可能である。

【0074】

また、挿入限度規制バー52の上端部だけではなく、上下両端部にキャップ53をそれぞれ嵌着し、各キャップ53にストッパ54を形成して第二の支持片45の傾斜部49に干渉させることが可能である。さらに、支持突起58を、半導体ウェーハWの外周縁部から5mm以上内側の裏面に点接触させることも可能である。

【産業上の利用可能性】

【0075】

本発明に係る基板収納容器は、液晶や半導体の製造分野等で使用することができる。

【符号の説明】

【0076】

1 容器本体

2 正面

3 側壁

7 リム部

9 位置決め嵌合レール

11 蓋体

17 施錠機構

30 支持部材

31 取付壁

32 位置決め溝

33 螺子ボス

34 挿入溝

34A 挿入溝

35 貫通孔

35A 貫通孔

36 第一の位置ずれ防止バー

36A 第二の位置ずれ防止バー

36B 第三の位置ずれ防止バー

39 第一の支持片

40 挿入部

41 挿通孔

42 支持張り出し部

43 端部

44 支持突起

45 第二の支持片

46 挿入部

47 連結部

48 挿通孔

49 傾斜部

50 挿通孔

51 規制孔

52 挿入限度規制バー

53 キャップ

54 ストッパ

55 切り欠き

56 支持張り出し部

57 規制壁面

58 支持突起

59 補助片

60 固定部材

61 固定具

62 締結具

W 半導体ウェーハ(基板)

【技術分野】

【0001】

本発明は、半導体ウェーハ、ガラスウェーハ、マスクガラス等からなる基板の収納、保管、搬送、輸送等に使用される基板収納容器に関するものである。

【背景技術】

【0002】

従来における基板収納容器は、図示しないが、複数枚の半導体ウェーハを上下に並べて整列収納する容器本体と、この容器本体の開口した正面にシール状態に嵌合される着脱自在の蓋体とを備え、専用のロボットにより半導体ウェーハがローディングされたり、アンローディングされる(特許文献1、2、3参照)。

【0003】

各半導体ウェーハとしては、φ300mmの厚いシリコンウェーハが主流であるが、薄いシリコンウェーハや大口径のシリコンウェーハの場合もある。この点について説明すると、近年、半導体部品の微細化や配線の狭ピッチ化が進み、薄くて小さい半導体部品の生産が進んで来ている。この生産に対応するには、半導体ウェーハを100μm以下の厚さにバックグラインドする必要があり、この場合には、非常に薄く撓み易い半導体ウェーハが収納されることとなる。

【0004】

また、半導体の部品市場では、激化するシェア争いに打ち勝つため、コストの削減がより強く要望されており、この要望を満たすため、半導体ウェーハの口径をφ300mmから大口径のφ450mmに拡大し、コストを削減しながら生産効率を向上させる方法が提案されている。この方法が採用される場合、φ450mmの撓み易い半導体ウェーハが容器本体に収納されることとなる。

【0005】

容器本体は、所定の口径の半導体ウェーハを収納可能な大きさのフロントオープンボックスに成形される。この容器本体の内部両側、すなわち両側壁の内面には、容器本体の内方向に突出する略棚形の支持部材が容器本体の正面から背面方向にかけてそれぞれ配設され、この左右一対の支持部材の水平に張り出す支持片が半導体ウェーハを水平に支持する。各支持部材は、所定の成形材料を使用して成形され、半導体ウェーハの薄さや口径にかかわらず、半導体ウェーハを安全に支持可能な支持構造が要求される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2005‐509276号公報

【特許文献2】特開平10‐139091号公報

【特許文献3】特開2011‐103391号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来における基板収納容器は、以上のように構成され、容器本体に撓み易い半導体ウェーハが収納される場合があるが、半導体ウェーハの撓み量が増大すると、半導体ウェーハを高精度に位置決め支持することが困難になるので、専用のロボットによるローディングやアンローディングに支障を来たすという問題が生じる。また、半導体ウェーハが撓み易い場合には、半導体ウェーハが薄く脆い関係上、輸送時の振動や衝撃で半導体ウェーハの破損を招くおそれがある。

【0008】

上記に鑑み、半導体ウェーハの撓み量を低減して高精度に位置決め支持したり、半導体ウェーハの破損を防ぐ方法が検討されているが、この検討に際しては、支持部材の支持片に半導体ウェーハのどの箇所を支持させるかが重要となる。通常、容器本体の正面側に位置する半導体ウェーハの側部周縁前方は、支持部材から離れて距離があるので、他の箇所に比べ、撓み量が増大する。この点からすると、半導体ウェーハの撓み量を低減するには、支持部材の支持片に半導体ウェーハの側部周縁前方を支持させることが望ましい。

【0009】

しかしながら、この場合には、支持部材の支持片が容器本体の側壁内面側から内方向に大きく張り出す関係上、支持部材やその支持片が成形時に変化しやすくなり、寸法精度が低下することとなる。さらに、半導体ウェーハがφ450mmの大口径の場合、半導体ウェーハの質量も増加するので、半導体ウェーハの質量により支持部材の支持片が撓んでしまう事態が考えられる。

【0010】

本発明は上記に鑑みなされたもので、基板を支持する支持部材の寸法精度を向上させることができ、しかも、例え基板が大きく重い場合にも、支持部材が撓んでしまうおそれを抑制することのできる基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明においては上記課題を解決するため、基板を収納可能なフロントオープンボックスの容器本体に、基板を支持する支持部材を固定したものであって、

支持部材は、容器本体の側壁に取り付けられる取付壁と、この取付壁の表面前部に取り付けられて基板の側部周縁前方を略水平に支持する第一の支持片と、取付壁の表面後部に取り付けられて基板の側部周縁後方を略水平に支持する第二の支持片とを含み、これら取付壁、第一、第二の支持片を別体とし、第一の支持片を、取付壁の表面前部に挿入支持される挿入部と、この挿入部から容器本体の内方向に張り出す基板用の支持張り出し部とから構成したことを特徴としている。

【0012】

なお、容器本体の開口した正面に嵌合される蓋体と、容器本体の正面に嵌合された蓋体を施錠する施錠機構とを含むことができる。

また、容器本体内に支持部材を固定する固定部材を含み、この固定部材を、取付壁の上下部にそれぞれ取り付けられる複数の固定具として各固定具を容器本体内に干渉係止可能とすることができる。

【0013】

また、第一の支持片の支持張り出し部を平面略山形に形成してその容器本体の最も内方向に位置する端部表面付近には基板用の支持突起を形成し、第一の支持片の挿入部の幅をL1とし、挿入部と支持張り出し部との境界から支持突起までの長さをL2とした場合に、L1をL2の1/8〜1/3とすることもできる。

【0014】

また、支持部材の第二の支持片を、取付壁の表面後部に挿入支持される挿入部と、この挿入部から容器本体の後方に傾斜する傾斜部と、この傾斜部に形成されて容器本体の内方向に張り出す基板用の支持張り出し部とから構成し、この支持張り出し部を傾斜部よりも薄くしてこれら支持張り出し部と傾斜部との間には基板用の規制壁面を形成し、支持張り出し部の表面に基板用の支持突起を形成することが可能である。

【0015】

また、取付壁の表面前部の上下方向に、第一の支持片の挿入部用の挿入溝を配列形成し、取付壁の前部上下方向に、複数の挿入溝にそれぞれ挿入された第一の支持片の挿入部を貫通する第一の位置ずれ防止バーを間隔をおき並べて挿着し、

取付壁の表面後部の上下方向に、第二の支持片の挿入部用の挿入溝を配列形成するとともに、取付壁の後部上下方向に、複数の挿入溝にそれぞれ挿入された第二の支持片の挿入部を貫通する第二の位置ずれ防止バーを間隔をおき並べて挿着し、複数の第二の支持片の傾斜部先端付近には、第三の位置ずれ防止バーを貫通させて挿着することが可能である。

【0016】

また、複数の第二の支持片の傾斜部に、基板用の挿入限度規制バーを貫通させて挿着し、この挿入限度規制バーの端部に、最上部あるいは最下部に位置する第二の支持片の傾斜部に干渉するストッパを取り付けることが好ましい。

さらに、支持部材は、取付壁に取り付けられる補助片を含み、この補助片を第一、第二の支持片の間に介在させ、かつ基板の側部周縁に隙間をおいて下方から対向させることが好ましい。

【0017】

ここで、特許請求の範囲における基板には、少なくともφ300mmや450mmの半導体ウェーハ、ガラスウェーハ、マスクガラス等が含まれる。この基板は、厚くても良いし、薄くても良い。容器本体は、正面が開口した透明、不透明、半透明のフロントオープンボックスに形成され、必要に応じ、正面が上方向や横方向等に向けられる。容器本体の側壁内面には、容器本体の前後方向に伸びる位置決め嵌合レールを設け、支持部材の取付壁には、容器本体の位置決め嵌合レールに嵌まる位置決め溝を形成することができる。

【0018】

本発明によれば、第一の支持片の支持張り出し部が容器本体の内方向に張り出して基板の撓み易い側部周縁前方を支持するので、基板の撓み量を低減して精度良く位置決め支持したり、基板の損傷を防ぐことができる。また、機能や用途に応じて成形材料を選択できるよう、支持部材の取付壁と第一、第二の支持片とを別々に成形し、第一、第二の支持片を高剛性等に優れる成形材料で成形するようにすれば、第一、第二の支持片が成形時に変形しやすくなり、寸法精度が悪化するのを防止することができる。また、例え基板が大きく重い場合にも、基板の質量により第一、第二の支持片が撓んでしまう事態を抑制することが可能となる。

【発明の効果】

【0019】

本発明によれば、基板を支持する支持部材の寸法精度を向上させることができ、しかも、例え基板が大きく重い場合にも、基板を支持する支持部材が撓んでしまうおそれを有効に抑制することができるという効果がある。

【0020】

また、請求項2記載の発明によれば、支持張り出し部の端部表面付近に基板用の支持突起を形成して支持突起の位置を最適化するので、第一の支持片の撓み量を低減したり、基板の損傷防止が期待できる。また、L1がL2の1/8〜1/3の範囲内なので、基板の自重で第一の支持片が撓むのを抑制することができる。また、基板のサイズアップや薄型化に対応し、基板や第一の支持片の撓みを防止可能な支持構造を得ることができる。

【0021】

また、請求項3記載の発明によれば、傾斜部と支持張り出し部との間の規制壁面が基板に接触してその過剰な挿入を規制するので、容器本体の後方に基板が必要以上に挿入されて損傷することが少ない。また、支持張り出し部の表面に基板用の支持突起を形成して支持突起の位置を最適化することができるので、第二の支持片の撓み量を低減したり、基板の損傷防止が期待できる。

【0022】

また、請求項4記載の発明によれば、取付壁の複数の挿入溝に第一、第二の支持片をそれぞれ挿入してその脱落を防ぐので、これらの組み立ての円滑化、迅速化、容易化等を図ることが可能になる。また、複数の第一、第二の位置ずれ防止バーと第三の位置ずれ防止バーにより、第一、第二の支持片が回転等するのを防止することが可能になる。また、第一の位置ずれ防止バーにより、複数の第一の支持片を適切に位置合わせして高精度に整列保持し、第二、第三の位置ずれ防止バーにより、複数の第二の支持片を適切に位置合わせして高精度に整列保持することができるので、これらに支持される基板の位置精度を向上させることが可能になる。

【0023】

また、請求項5記載の発明によれば、複数の第二の支持片の規制孔に挿入限度規制バーを挿入して固定することができるので、複数の第二の支持片間の隙間や段差等が基板に干渉するのを防止することができ、円滑な基板の出し入れが期待できる。さらに、挿入限度規制バーのストッパが第二の支持片の傾斜部に干渉するので、第二の支持片から挿入限度規制バーが抜け落ちたり、安易に回転するのを防止することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る基板収納容器の実施形態を模式的に示す分解説明図である。

【図2】本発明に係る基板収納容器の実施形態を模式的に示す縦断面図である。

【図3】本発明に係る基板収納容器の実施形態における支持部材を模式的に示す斜視説明図である。

【図4】本発明に係る基板収納容器の実施形態における支持部材が半導体ウェーハを支持する状態を模式的に示す部分説明図である。

【図5】本発明に係る基板収納容器の実施形態における支持部材を模式的に示す分解斜視説明図である。

【図6】本発明に係る基板収納容器の実施形態における第一の支持片を模式的に示す斜視説明図である。

【図7】本発明に係る基板収納容器の実施形態における第一の支持片の挿入部と支持張り出し部との関係を模式的に示す平面説明図である。

【図8】本発明に係る基板収納容器の実施形態における第二の支持片を模式的に示す斜視説明図である。

【図9】本発明に係る基板収納容器の実施形態における第二の支持片と挿入限度規制バーとの関係を模式的に示す部分斜視説明図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における基板収納容器は、図1ないし図9に示すように、複数枚の薄い半導体ウェーハWを収納可能な容器本体1と、この容器本体1の正面2に着脱自在に嵌合する蓋体11と、容器本体1の正面2に嵌合された蓋体11を施錠する施錠機構17とを備え、容器本体1に、半導体ウェーハWを支持する一対の支持部材30を固定部材60を介してそれぞれ内蔵固定し、各支持部材30を構成する取付壁31と第一、第二の支持片39・45とを相互に別体とするようにしている。

【0026】

各半導体ウェーハWは、図1に示すように、例えばφ450mmの大きく撓み易い厚さ925μmのシリコンウェーハからなり、水平状態で容器本体1内に1〜26枚が収納される。この半導体ウェーハWの外周縁部には、特定の結晶方位を表すノッチ(図示せず)が平面円弧形あるいはV字形に切り欠かれ、このノッチが位置合わせを容易にする。

【0027】

容器本体1は、図1や図2に示すように、所定の成形材料を使用して正面2が横長の矩形に開口したフロントオープンボックスに成形され、図示しない半導体加工装置上に位置決め搭載されて図1のX軸方向である前後方向に半導体ウェーハWが図示しないロボットのエンドエフェクタにより出し入れされる。図1のY軸方向は基板収納容器を構成する容器本体1の幅方向、Z軸方向は基板収納容器の上下方向である。

【0028】

容器本体1の内部両側、換言すれば、両側壁3の内面には、半導体ウェーハWを水平に支持する支持部材30が固定部材60により対設され、この相対向する左右一対の支持部材30における第一、第二の支持片39・45間に複数枚の半導体ウェーハWが上下に並べて整列収納される。また、容器本体1の底板には、平面略Y字形や多角形等のボトムプレート4が装着され、このボトムプレート4の前部両側と後部中央とに、半導体加工装置の位置決めピンに上方から嵌入する位置決め具5が配設されており、各位置決め具5の下面には例えば下方に開口したV溝が形成される。

【0029】

容器本体1の天井内面における前部両側と後部両側、あるいは両側壁3内面における上部両側と下部両側には、支持部材30用の図示しない係止ボスがそれぞれ配設される。容器本体1の天井外面の中央部には平面略矩形のロボティックフランジ6が装着され、このロボティックフランジ6が工場の天井搬送機構に把持される。

【0030】

容器本体1の正面2周縁部は外方向に屈曲して膨出形成されることによりリム部7を形成し、このリム部7内周面の上部両側と下部両側とに施錠機構17用の施錠穴8がそれぞれ穿孔される。また、容器本体1の両側壁3内面の中央部には、容器本体1の前後方向に水平に伸長する位置決め嵌合レール9が対設され、各位置決め嵌合レール9が断面略矩形に突出形成されて支持部材30の固定に資する。容器本体1の両側壁3外面の中央部には、搬送用ハンドル10がそれぞれ装着される。

【0031】

これら容器本体1、ボトムプレート4、位置決め具5、ロボティックフランジ6、搬送用ハンドル10等は、例えばポリカーボネート、ポリエーテルイミド、ポリエーテルエーテルケトン、環状オレフィン樹脂等を含有する成形材料により成形される。これらの成形材料には、カーボン等の導電性付与剤が適宜付与される。

【0032】

蓋体11は、図1や図2に示すように、容器本体1のリム部7内に圧入して嵌合される蓋本体12と、この蓋本体12の開口した正面である表面を被覆するカバープレート15とを備え、これら蓋本体12とカバープレート15との間に施錠機構17が介在して設置されており、図示しない蓋体開閉装置により容器本体1に着脱される。蓋本体12は、例えば断面略トレイ形に形成され、内部両側に施錠機構17用の設置空間がそれぞれ区画形成されており、周壁の上部両側と下部両側とに施錠機構17用の出没孔13がそれぞれ穿孔される。

【0033】

蓋本体12の裏面周縁部には枠形の嵌合溝が穿孔され、この嵌合溝にはエンドレスのシールガスケットが密嵌されており、このシールガスケットが容器本体1のリム部7内に圧接変形してシール機能を発揮する。蓋本体12の裏面中央部には、半導体ウェーハWの前部周縁に対向するフロントリテーナ14が装着され、このフロントリテーナ14の可撓性を有する弾性片が半導体ウェーハWの前部周縁を個別に弾発保持して半導体ウェーハWの損傷を防止する。

【0034】

カバープレート15は、蓋体開閉装置に真空吸着される横長の略矩形に形成され、左右両側部に、施錠機構17用の操作口16がそれぞれ穿孔されており、各操作口16を蓋体開閉装置の操作キーが外部から貫通して施錠機構17を操作する。

【0035】

蓋体11の蓋本体12とカバープレート15とは、例えばポリカーボネート、フッ素含有ポリカーボネート、ポリブチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール等を含有する成形材料により成形される。

【0036】

施錠機構17は、図1に示すように、蓋本体12の設置空間に軸支されて蓋体開閉装置の操作キーに回転操作される左右一対の回転操作リール18と、各回転操作リール18の回転に応じて蓋本体12の周壁方向に進退動する複数の進退動バー19と、各進退動バー19の進退動に応じて蓋本体12の出没孔13から出没し、容器本体1の施錠穴8に接離する複数の施錠爪20とを備えて構成される。これら回転操作リール18、進退動バー19、施錠爪20は、例えばポリカーボネート、フッ素含有ポリカーボネート、ポリブチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール等を含有する成形材料により成形される。

【0037】

各支持部材30は、図1ないし図9に示すように、容器本体1の側壁3内面に装着される取付壁31と、この取付壁31の表面前部で半導体ウェーハWの側部周縁前方を水平に支持する複数の第一の支持片39と、取付壁31の表面後部で半導体ウェーハWの側部周縁後方を水平に支持する複数の第二の支持片45と、取付壁31の表面中央部に形成される複数の補助片59とを備えて構成される。

【0038】

支持部材30は合成樹脂を含有する成形材料を使用して成形され、取付壁31、第一の支持片39、第二の支持片45、補助片59のうち、少なくとも取付壁31、第一の支持片39、第二の支持片45は、機能や用途に応じた成形材料を選択できるよう、別々に成形される。

【0039】

係る成形材料の合成樹脂としては、例えばポリエーテルエーテルケトン、液晶ポリマー、ポリカーボネート、ポリブチレンテレフタレート、ポリブチレンナフタレート等があげられる。支持部材30の材料強度や曲げ弾性率を向上させたり、導電性等を付与したい場合には、カーボン繊維やガラス繊維等が適量(例えば、5wt%〜40wt%)添加される。カーボン繊維としては、ピッチ系、PAN系、カーボンナノチューブ等が具体的に使用される。

【0040】

取付壁31の成形に際しては、剛性や撓み荷重に優れる高剛性材料(例えば、ポリエーテルエーテルケトン、ポリカーボネート等)が上記成形材料の中から選択される。また、第一、第二の支持片39・45の成形に際しては、高剛性に加え、半導体ウェーハWが傷付きにくく、滑り性が良好な成形材料(例えば、ポリエーテルエーテルケトン、ポリブチレンナフタレート等)が上記成形材料中から選択される。

【0041】

取付壁31は、図3や図5等に示すように、容器本体1の側壁3内面に対応する横長で肉厚の略矩形に形成され、容器本体1の側壁3内面に対向する裏面の中央部に、前後方向に水平に伸長する位置決め溝32が断面略U字形に凹み形成されており、この位置決め溝32が容器本体1の位置決め嵌合レール9に密嵌して支持部材30を上下方向に位置決めするよう機能する。この取付壁31の上部前方、上部後方、下部前方、下部後方には、例えば円筒形の螺子ボス33がそれぞれ螺着等の手段で突出して配設され、各螺子ボス33に固定部材60が固定される。

【0042】

取付壁31の容器本体1の内方向に臨む表面の前部上下方向には、第一の支持片39用の細長い挿入溝34が一定間隔で配列形成され、各挿入溝34が前後方向に水平に伸長形成される。また、取付壁31の前部上下方向には、複数の挿入溝34に連通する複数の貫通孔35が所定の間隔で穿孔され、各貫通孔35に複数の第一の支持片39を貫通する第一の位置ずれ防止バー36が挿通される。

【0043】

各第一の位置ずれ防止バー36は、取付壁31を上下方向に貫通する細長い円柱形に形成され、上端部に、取付壁31の上面に重なるフランジ37が一体形成される。この第一の位置ずれ防止バー36の取付壁31下面から突出する下端部の周面には螺子溝が螺刻形成され、この下端部の螺子溝に固定用のナット38が螺嵌される。

【0044】

取付壁31の表面後部の上下方向には、第二の支持片45用の細長い挿入溝34Aが一定間隔で配列形成され、各挿入溝34Aが前後方向に水平に伸長形成される。取付壁31の後部上下方向には、複数の挿入溝34Aに連通する複数の貫通孔35Aが所定の間隔で穿孔され、各貫通孔35Aに複数の第二の支持片45を貫通する第二の位置ずれ防止バー36Aが挿通される。

【0045】

各第二の位置ずれ防止バー36Aは、第一の位置ずれ防止バー36同様、細長い円柱形に形成され、上端部に、取付壁31の上面に重なるフランジ37Aが一体形成されており、取付壁31下面から突出する下端部の周面には螺子溝が螺刻形成されるとともに、この下端部の螺子溝に固定用のナット38が螺嵌される。

【0046】

各第一の支持片39は、図5ないし図7等に示すように、取付壁31の表面前部の挿入溝34に水平に挿入支持される挿入部40を備え、この挿入部40から容器本体1の内方向に半導体ウェーハW用の支持張り出し部42が大きく張り出し形成される。挿入部40は、細長い板形に形成され、取付壁31の挿入溝34に対する挿入を容易にする観点からC面あるいはR加工されることが好ましい。挿入部40の長手方向には、複数の挿通孔41が間隔をおいて穿孔され、各挿通孔41に第一の位置ずれ防止バー36が挿通されることにより、第一の支持片39が高精度に位置決めされたり、不要な自由回転が規制される。

【0047】

支持張り出し部42は、挿入部40の長辺に平面略山形、換言すれば、屈曲した平面略ヘラ形等に一体形成されてその容器本体1の最も内方向に位置する端部43が挿入部40の前端寄りに位置し、端部43の表面付近には半導体ウェーハW用の支持突起44が形成されており、この支持突起44が半導体ウェーハW表面の側部周縁前方に点接触する。支持突起44は、例えば略半球形に突出形成され、半導体ウェーハW表面の周縁部ではなく、周縁部から5mm内側の箇所に点接触し、半導体ウェーハWに形成された薄膜の最も剥離し易いエッジ部が損傷するのを抑制防止する。

【0048】

挿入部40と支持張り出し部42とは、図7に示すように、挿入部40の幅をL1とし、挿入部40と支持張り出し部42との境界線から支持突起44までの長さをL2とした場合に、L1がL2の1/8〜1/3、好ましくは1/6〜1/3の関係とされる。これは、L1がL2の1/8〜1/3の範囲内の場合には、半導体ウェーハWの自重で第一の支持片39が撓むのを抑制することができるからである。このような数値限定により、半導体ウェーハWのサイズアップや薄型化に対応し、半導体ウェーハWや第一の支持片39の撓みを防止可能な支持構造を得ることができる。

【0049】

各第二の支持片45は、図3、図5、図8、図9等に示すように、取付壁31の表面後部の挿入溝34Aに水平に挿入支持される挿入部46を備え、この挿入部46から容器本体1の後方に細長い傾斜部49が傾斜しながら伸長して容器本体1の内方向に指向し、この傾斜部49に、容器本体1の内方向中心側に張り出す半導体ウェーハW用の支持張り出し部56が一体形成される。

【0050】

挿入部46は、屈曲した細長い板形に形成され、取付壁31の挿入溝34Aに対する挿入を容易にする観点からC面あるいはR加工されており、長辺の前端から中央付近に亘る部分と傾斜部49との間に板形の連結部47が架設されて補強機能を発揮する。挿入部46の長手方向には、複数の挿通孔48が間隔をおいて穿孔され、各挿通孔48に第二の位置ずれ防止バー36Aが挿通されることにより、第二の支持片45が高精度に位置決めされたり、自由回転が規制される。

【0051】

傾斜部49は、挿入部46の前端との間に鋭角を形成するよう一体形成され、先端には挿通孔50が厚さ方向に穿孔されており、この挿通孔50に、第三の位置ずれ防止バー36Bが貫通して挿通される。第三の位置ずれ防止バー36Bは、第一、第二の位置ずれ防止バー36・36A同様、細長い円柱形に形成され、上端部に、傾斜部49の先端や挿通孔50に重なるフランジ37Bが一体形成されており、下端部の周面には螺子溝が螺刻形成されて固定用のナット38と螺嵌する。

【0052】

傾斜部49の先端寄りには規制孔51が厚さ方向に穿孔され、この規制孔51に挿入限度規制バー52が貫通して挿着されており、この挿入限度規制バー52が容器本体1内に対する半導体ウェーハWの挿入を規制する。この挿入限度規制バー52は、複数の第二の支持片45を上下方向に貫通可能な長さの円柱形に形成され、上下両端部のうち、少なくとも下端部の周面に、固定用のナットと螺嵌する螺子溝が螺刻形成される。

【0053】

挿入限度規制バー52の上端部周面には、外方向に伸びる略棒形のストッパ54が一体形成され、このストッパ54が最上部に位置する第二の支持片45の傾斜部49に干渉する。複数の第二の支持片45のうち、少なくとも最上部に位置する第二の支持片45の傾斜部49には切り欠き55が形成され、この切り欠き55が挿入限度規制バー52のストッパ54と係合することにより、挿入限度規制バー52の抜け落ちや不要な自由回転が防止される。

【0054】

なお、挿入限度規制バー52の上端部にストッパ54を一体形成しても良いが、特に限定されるものではない。例えば、図9に示すように、挿入限度規制バー52の上端部に別体のキャップ53を嵌着し、このキャップ53の外周面に、外方向に伸びる略棒形のストッパ54を一体形成し、このストッパ54を最上部に位置する第二の支持片45の傾斜部49に干渉させても良い。

【0055】

第一、第二、第三の位置ずれ防止バー36・36A・36Bと挿入限度規制バー52とは、例えばポリエーテルエーテルケトン、液晶ポリマー、ポリカーボネート、ポリブチレンテレフタレート、ポリブチレンナフタレート等の合成樹脂や各種の金属材料により形成される。軽量化を実現したい場合には、アルミニウムやアルミニウム合金(例えばAl-Si-Mg系、Al-Si-Cu系、Al-Si-Mg-Cu系等)、マグネシウム合金(例えば、Mg-Al-Zn系やMg-Ag系等)、チタン合金等が使用される。

【0056】

コストを削減したい場合には、アルミニウムやアルミニウム合金、マグネシウム合金が採用される。アルミニウム合金が採用される場合、アルミニウム合金の剛性に関し、ヤング率を比較検討することが重要となる。例えば、ヤング率が約69GPaのアルミニウム合金は、ヤング率が通常の熱可塑性樹脂の20倍以上になるので、強度不足の問題を解消することができる。

【0057】

支持張り出し部56は、傾斜部49よりも薄い平面略台形の板に形成され、傾斜部49の長辺前面との間に規制壁面57を区画形成しており、この規制壁面57が半導体ウェーハWに接触してその過剰な挿入を規制する。支持張り出し部56の表面前端の中央付近には半導体ウェーハW用の支持突起58が形成され、この支持突起58が半導体ウェーハW表面の側部周縁後方に点接触する。支持突起58は、例えば略半球形に湾曲形成され、半導体ウェーハWの外周縁部から3〜5mm内側の裏面に点接触可能に突出形成されており、半導体ウェーハWの薄膜の剥離し易いエッジ部が損傷するのを抑制防止する。

【0058】

複数の補助片59は、図3や図5等に示すように、取付壁31の表面中央部の上下方向に一定間隔で配列形成され、各補助片59が平面視でやや屈曲した板に形成されて第一、第二の支持片39・45の間に介在する。補助片59は、第一、第二の支持片39・45の間に介在されるが、これら39・45よりもやや下方に位置し、第一、第二の支持片39・45に半導体ウェーハWが水平に支持される通常時に半導体ウェーハWの側部周縁中央に隙間をおいて下方から非接触で対向する。

【0059】

このような補助片59は、半導体ウェーハWとの接触面積を減少させて半導体ウェーハWの汚染を有効に防止したり、基板収納容器に衝撃が作用した場合に半導体ウェーハWが大きく下方に撓むのを抑制する。また、容器本体1内に半導体ウェーハWを手作業で挿入する場合に、半導体ウェーハWを本来挿入すべき第一、第二の支持片39・45に挿入するのではなく、誤って隣接する第一、第二の支持片39・45に挿入しないようガイド機能を発揮する。

【0060】

固定部材60は、図2、図3、図5に示すように、取付壁31の複数の螺子ボス33にそれぞれ螺着される複数の固定具61からなり、この複数の固定具61が容器本体1内に干渉係止する。各固定具61は、螺子ボス33に嵌合可能な中空の断面略凸字形に形成され、螺子ボス33に締結具62を介して螺嵌される。このような固定具61は、容器本体1内の係止ボスに直接間接に係止され、容器本体1を外部から貫通したボルト等の締結具に螺嵌されることにより、支持部材30を位置決め固定するよう機能する。

【0061】

固定部材60の固定具61は、容器本体1、蓋体11、施錠機構17、あるいは支持部材30と同様の成形材料を使用して成形される。また、固定具61を容器本体1の係止ボスに係止する手段としては、締結具を使用する方法や凹凸嵌合を利用する方法等があげられる。

【0062】

上記構成において、支持部材30を組み立てて容器本体1に固定部材60で固定する場合には、先ず、取付壁31の上部前方、上部後方、下部前方、下部後方に螺子ボス33をそれぞれ螺着し、各螺子ボス33に固定部材60の固定具61を嵌入して螺着する。こうして取付壁31に固定部材60を螺着したら、取付壁31の複数の挿入溝34に第一の支持片39をそれぞれ深く挿入し、取付壁31の複数の貫通孔35に第一の位置ずれ防止バー36をそれぞれ挿入して螺着固定し、取付壁31の表面前部に複数の第一の支持片39を整列状態で位置決め支持させる。

【0063】

次いで、取付壁31の複数の挿入溝34Aに第二の支持片45をそれぞれ深く挿入し、取付壁31の複数の貫通孔35Aに第二の位置ずれ防止バー36Aをそれぞれ挿入して螺着固定するとともに、複数の第二の支持片45の挿通孔48に第三の位置ずれ防止バー36Bを挿入して螺着固定することにより、取付壁31の表面後部に複数の第二の支持片45を整列状態で位置決め支持させる。

【0064】

次いで、複数の第二の支持片45の規制孔51に挿入限度規制バー52を挿入し、この挿入限度規制バー52の露出した上端部のストッパ54を最上部に位置する第二の支持片45の切り欠き55に係合させ、第二の位置ずれ防止バー36A同様、挿入限度規制バー52の下端部の螺子溝にナットを螺嵌することにより、支持部材30を組み立てる。

【0065】

支持部材30を組み立てたら、容器本体1内に支持部材30を順次内蔵して容器本体1の複数の係止ボスに支持部材30の固定具61をそれぞれ係止し、容器本体1に複数の締結具をそれぞれ外部から挿通してその先端部を固定具61に螺挿すれば、容器本体1に左右一対の支持部材30を固定部材60により固定することができる。

【0066】

上記構成によれば、第一の支持片39の支持張り出し部42が容器本体1の内方向に大きく張り出して半導体ウェーハWの撓み易い側部周縁前方を支持するので、半導体ウェーハWの撓み量を大幅に低減して高精度に位置決め支持したり、脆い半導体ウェーハWの破損を有効に防ぐことができる。また、支持部材30の取付壁31と第一、第二の支持片39・45とを一体成形するのではなく、別々に成形するので、第一、第二の支持片39・45が成形時に変化しやすくなり、寸法精度が低下するのを防止することができる。

【0067】

すなわち、取付壁31と第一、第二の支持片39・45とを一体成形する場合には、第一、第二の支持片39・45における支持張り出し部42・56の自由端部側が収縮変形して下方に傾斜し、支持張り出し部42・56の位置精度を確保することが困難となる。しかしながら、取付壁31と第一、第二の支持片39・45とを別々に成形し、第一、第二の支持片39・45を高剛性や滑り性に優れる成形材料で成形するようにすれば、第一、第二の支持片39・45が成形時に収縮変形し、寸法精度が低下するのを有効に防止することが可能になる。

【0068】

また、成形材料の選択により、例え半導体ウェーハWが大きく重い場合にも、半導体ウェーハWの質量により第一、第二の支持片39・45が撓んでしまう事態を有効に排除することが可能になる。また、容器本体1の位置決め嵌合レール9に支持部材30の位置決め溝32を密嵌すれば、支持部材30が上下方向にがたつき、半導体ウェーハWの出し入れに支障を来たすのを防止することが可能になる。

【0069】

また、第一の位置ずれ防止バー36により、複数の第一の支持片39を適切に位置合わせして高精度に整列保持し、第二、第三の位置ずれ防止バー36A・36Bにより、複数の第二の支持片45を適切に位置合わせして高精度に整列保持するので、これらに支持される半導体ウェーハWの位置精度を著しく向上させることができる。また、支持張り出し部42の端部表面付近に半導体ウェーハW用の支持突起44を形成するとともに、支持張り出し部56の表面前端の中央付近に半導体ウェーハW用の支持突起58を形成し、これら支持突起44・58の位置を最適化するので、第一、第二の支持片39・45の撓み量の著しい低減が期待できる。

【0070】

この結果、半導体ウェーハWのローディングやアンローディング時のエラーを有効に防止することができ、半導体ウェーハWの損傷防止が大いに期待できる。また、半導体ウェーハWと支持突起44・58との接触面積が狭いので、簡易な構成で半導体ウェーハWの汚染を防止することができる。さらに、複数の第二の支持片45の規制孔51に挿入限度規制バー52を挿入して螺着固定するので、複数の第二の支持片45を積層する際に発生する隙間、段差、継ぎ目が半導体ウェーハWに干渉するのを防止することができ、半導体ウェーハWをスムーズにピックアップすることが可能になる。

【0071】

なお、上記実施形態では容器本体1の両側壁3内面に別体の支持部材30を固定部材60を介し着脱自在に固定したが、容器本体1の両側壁3内面に別体の支持部材30を超音波融着や熱融着等により固定しても良い。また、施錠機構17の進退動バー19の進退動に応じ、施錠爪20を容器本体1の施錠穴8に接離させたが、何らこれに限定されるものではない。例えば、施錠体である施錠爪20を省略し、各進退動バー19の先端部を容器本体1の施錠穴8に接離させても良い。

【0072】

また、第一、第二の支持片39・45の成形に際しては、半導体ウェーハWが傷付きにくく、滑り性が良好な成形材料を選択しても良い。また、第一、第二、第三の位置ずれ防止バー36・36A・36Bと挿入限度規制バー52とを金属材料で形成する場合、バーの周面を樹脂で被覆して半導体ウェーハWの汚染を防止することが好ましい。また、第二の支持片45の傾斜部45に弾性係合爪を形成するとともに、挿入限度規制バー52の上端部周面に、傾斜部45の弾性係合爪に係合する穴等からなる凹部を形成しても良い。

【0073】

また、挿入限度規制バー52の周面に、半導体ウェーハWとの接触を考慮し、被覆層やシボ加工等の特殊加工を選択的に施すことができる。また、挿入限度規制バー52を円筒形に形成してその上下両端部の少なくともいずれか一方には着脱自在のキャップ53を装着することができる。この場合、キャップ53にストッパ54を別部材として螺着することが可能である。

【0074】

また、挿入限度規制バー52の上端部だけではなく、上下両端部にキャップ53をそれぞれ嵌着し、各キャップ53にストッパ54を形成して第二の支持片45の傾斜部49に干渉させることが可能である。さらに、支持突起58を、半導体ウェーハWの外周縁部から5mm以上内側の裏面に点接触させることも可能である。

【産業上の利用可能性】

【0075】

本発明に係る基板収納容器は、液晶や半導体の製造分野等で使用することができる。

【符号の説明】

【0076】

1 容器本体

2 正面

3 側壁

7 リム部

9 位置決め嵌合レール

11 蓋体

17 施錠機構

30 支持部材

31 取付壁

32 位置決め溝

33 螺子ボス

34 挿入溝

34A 挿入溝

35 貫通孔

35A 貫通孔

36 第一の位置ずれ防止バー

36A 第二の位置ずれ防止バー

36B 第三の位置ずれ防止バー

39 第一の支持片

40 挿入部

41 挿通孔

42 支持張り出し部

43 端部

44 支持突起

45 第二の支持片

46 挿入部

47 連結部

48 挿通孔

49 傾斜部

50 挿通孔

51 規制孔

52 挿入限度規制バー

53 キャップ

54 ストッパ

55 切り欠き

56 支持張り出し部

57 規制壁面

58 支持突起

59 補助片

60 固定部材

61 固定具

62 締結具

W 半導体ウェーハ(基板)

【特許請求の範囲】

【請求項1】

基板を収納可能なフロントオープンボックスの容器本体に、基板を支持する支持部材を固定した基板収納容器であって、

支持部材は、容器本体の側壁に取り付けられる取付壁と、この取付壁の表面前部に取り付けられて基板の側部周縁前方を略水平に支持する第一の支持片と、取付壁の表面後部に取り付けられて基板の側部周縁後方を略水平に支持する第二の支持片とを含み、これら取付壁、第一、第二の支持片を別体とし、第一の支持片を、取付壁の表面前部に挿入支持される挿入部と、この挿入部から容器本体の内方向に張り出す基板用の支持張り出し部とから構成したことを特徴とする基板収納容器。

【請求項2】

第一の支持片の支持張り出し部を平面略山形に形成してその容器本体の最も内方向に位置する端部表面付近には基板用の支持突起を形成し、第一の支持片の挿入部の幅をL1とし、挿入部と支持張り出し部との境界から支持突起までの長さをL2とした場合に、L1をL2の1/8〜1/3とした請求項1記載の基板収納容器。

【請求項3】

支持部材の第二の支持片を、取付壁の表面後部に挿入支持される挿入部と、この挿入部から容器本体の後方に傾斜する傾斜部と、この傾斜部に形成されて容器本体の内方向に張り出す基板用の支持張り出し部とから構成し、この支持張り出し部を傾斜部よりも薄くしてこれら支持張り出し部と傾斜部との間には基板用の規制壁面を形成し、支持張り出し部の表面に基板用の支持突起を形成した請求項1又は2記載の基板収納容器。

【請求項4】

取付壁の表面前部の上下方向に、第一の支持片の挿入部用の挿入溝を配列形成し、取付壁の前部上下方向に、複数の挿入溝にそれぞれ挿入された第一の支持片の挿入部を貫通する第一の位置ずれ防止バーを間隔をおき並べて挿着し、

取付壁の表面後部の上下方向に、第二の支持片の挿入部用の挿入溝を配列形成するとともに、取付壁の後部上下方向に、複数の挿入溝にそれぞれ挿入された第二の支持片の挿入部を貫通する第二の位置ずれ防止バーを間隔をおき並べて挿着し、複数の第二の支持片の傾斜部先端付近には、第三の位置ずれ防止バーを貫通させて挿着した請求項3記載の基板収納容器。

【請求項5】

複数の第二の支持片の傾斜部に、基板用の挿入限度規制バーを貫通させて挿着し、この挿入限度規制バーの端部に、最上部あるいは最下部に位置する第二の支持片の傾斜部に干渉するストッパを取り付けた請求項4記載の基板収納容器。

【請求項1】

基板を収納可能なフロントオープンボックスの容器本体に、基板を支持する支持部材を固定した基板収納容器であって、

支持部材は、容器本体の側壁に取り付けられる取付壁と、この取付壁の表面前部に取り付けられて基板の側部周縁前方を略水平に支持する第一の支持片と、取付壁の表面後部に取り付けられて基板の側部周縁後方を略水平に支持する第二の支持片とを含み、これら取付壁、第一、第二の支持片を別体とし、第一の支持片を、取付壁の表面前部に挿入支持される挿入部と、この挿入部から容器本体の内方向に張り出す基板用の支持張り出し部とから構成したことを特徴とする基板収納容器。

【請求項2】

第一の支持片の支持張り出し部を平面略山形に形成してその容器本体の最も内方向に位置する端部表面付近には基板用の支持突起を形成し、第一の支持片の挿入部の幅をL1とし、挿入部と支持張り出し部との境界から支持突起までの長さをL2とした場合に、L1をL2の1/8〜1/3とした請求項1記載の基板収納容器。

【請求項3】

支持部材の第二の支持片を、取付壁の表面後部に挿入支持される挿入部と、この挿入部から容器本体の後方に傾斜する傾斜部と、この傾斜部に形成されて容器本体の内方向に張り出す基板用の支持張り出し部とから構成し、この支持張り出し部を傾斜部よりも薄くしてこれら支持張り出し部と傾斜部との間には基板用の規制壁面を形成し、支持張り出し部の表面に基板用の支持突起を形成した請求項1又は2記載の基板収納容器。

【請求項4】

取付壁の表面前部の上下方向に、第一の支持片の挿入部用の挿入溝を配列形成し、取付壁の前部上下方向に、複数の挿入溝にそれぞれ挿入された第一の支持片の挿入部を貫通する第一の位置ずれ防止バーを間隔をおき並べて挿着し、

取付壁の表面後部の上下方向に、第二の支持片の挿入部用の挿入溝を配列形成するとともに、取付壁の後部上下方向に、複数の挿入溝にそれぞれ挿入された第二の支持片の挿入部を貫通する第二の位置ずれ防止バーを間隔をおき並べて挿着し、複数の第二の支持片の傾斜部先端付近には、第三の位置ずれ防止バーを貫通させて挿着した請求項3記載の基板収納容器。

【請求項5】

複数の第二の支持片の傾斜部に、基板用の挿入限度規制バーを貫通させて挿着し、この挿入限度規制バーの端部に、最上部あるいは最下部に位置する第二の支持片の傾斜部に干渉するストッパを取り付けた請求項4記載の基板収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−38200(P2013−38200A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172616(P2011−172616)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]