塗布液及び基板

【課題】常温にて施工可能で、防汚機能と光透過率とを同時に向上させることができる塗布液及び基板を提供する。

【解決手段】帯電防止材料と、低屈折材料と、親水性材料と、溶媒とを混合した塗布液である。帯電防止材料としては酸化スズ(SnO2)の分散液を用いる。低屈折材料としてはシリカ(SiO2)の分散液を用いる。親水性材料としてはシリカの分散液を用いる。溶媒としてはアルコールを用いる。酸化スズの平均粒径は2nm以下とする。低屈折材料としてのシリカの平均粒径は10nm以下とする。親水性材料としてのシリカはアモルファスシリカであって、その平均粒径は2nm以下とする。

【解決手段】帯電防止材料と、低屈折材料と、親水性材料と、溶媒とを混合した塗布液である。帯電防止材料としては酸化スズ(SnO2)の分散液を用いる。低屈折材料としてはシリカ(SiO2)の分散液を用いる。親水性材料としてはシリカの分散液を用いる。溶媒としてはアルコールを用いる。酸化スズの平均粒径は2nm以下とする。低屈折材料としてのシリカの平均粒径は10nm以下とする。親水性材料としてのシリカはアモルファスシリカであって、その平均粒径は2nm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス等の透明な基板の透過率を上げることに加え、汚れによる透過率の低下を抑制することが可能な塗布液及び基板に関するものである。

【背景技術】

【0002】

太陽電池(セル)を複数枚直並列接続して必要な電力と電流が得られるようにしたパネル状の太陽光パネルがある。太陽光パネルは風雨にさらされるため、太陽光パネルの表面にはこの表面を保護する保護カバーが取り付けられる。

【0003】

太陽光パネルの表面を保護する保護カバーとしては通常ガラスが用いられる。太陽光発電のためには、太陽電池に、より多くの太陽光を取り込まなければならないので、保護カバーには高い光透過率を有することと低反射であることと表面が汚れにくいことが必要とされる。そして従来、保護カバーを構成するガラスの表面に微細な凹凸を形成することで、雨が降ったときに親水になるようにし、これによって防汚効果を向上させる保護カバーが提案されている。

【0004】

しかし、上記保護カバーを構成するガラスの表面に凹凸をつける方法では、アメリカ西海岸カルフォルニア等の降水量の少ない砂漠地帯では、かえって凹凸がある分、砂等の汚れがたまりやすく、4ヶ月に1度の定期清掃をしない場合、最大で16%も発電効率が下がるデータが出ている。その為、汚れの付きづらい帯電防止機能が求められていた。

【0005】

ここで特許文献1には、ガラス基板の表面に酸化錫層あるいは酸化チタン層を形成した上に、所定の表面粗さを有するオーバーコート層を形成することで、親水性を向上させて付いた汚れを水で落とし易くする太陽電池用透明電極付きガラスが開示されている。しかしながら特許文献1の太陽電池用透明電極付きガラスの場合、複数の層を別々の行程で形成しており、また熱分解法やスパッタリング法等を用いて各層を形成するので、工場設備がないとできない。このため既に現地に設置されている太陽光パネルの保護カバーには形成できない。

【0006】

また特許文献2には、保護カバーの表面を光触媒層で被覆し、この光触媒層が太陽光によって光励起されることで光触媒層の表面を親水化し、これによって光触媒層の表面を自己洗浄する太陽電池の保護カバーが開示されている。即ちこの発明は、光触媒によって親水性を得、これによって太陽電池が降雨にさらされた時に保護カバーの表面に付着した汚れを降雨によって洗い流すことを目的としたものである。しかしながら光触媒を用いた親水性の向上による保護カバー表面の汚れの洗浄だけでは、太陽電池のさらなる発電効率の向上は望めず、光透過率の向上も含めたさらなる発電効率の向上が容易に行える新たな発明が求められていた。また特許文献2の光触媒層の形成には熱処理工程があるため、工場での形成に向いており、既に設置されている太陽光パネルの保護カバーに現地でこの光触媒層を形成することは困難である。

【0007】

また特許文献3には、3〜40nm、好ましくは10〜30nm粒径の親水性金属酸化物粒子と、40〜300nm、好ましくは40〜100nm粒径の親水性金属酸化物粒子と、親水性無機非晶質物質とを含んだ親水性被膜を透明な水中用ゴーグル基材の内側表面に形成してなる水中用ゴーグルが開示されている。この親水性被膜によれば、ゴーグルの曇りや水滴付着を防止でき、視認性に優れた水中用ゴーグルを提供できる。即ちこの発明はゴーグルの曇りを防止するためにゴーグル表面に親水性被膜を形成するものであり、太陽光パネルの保護カバーに形成してその発電効率を向上させるためのものではない。またたとえこの親水性被膜を太陽光パネルの保護カバーに形成しても、親水性が向上して保護カバー表面の汚れの洗浄効果がある程度期待できるだけであり、太陽電池の発電効率の向上にもっとも適した塗布液とはならない。また特許文献3の親水性被膜の形成には熱処理工程があるため、工場での形成に向いており、既に設置されている太陽光パネルの保護カバーに現地でこの親水性被膜を形成することは困難である。

【0008】

また特許文献4には、無定形シリカによる被膜形成要素と、アルミナ粒子とを含んでなる親水性被膜を、ガラスや鏡などの基材の最外層として形成することが開示されている。この親水性被膜を用いれば、基材が曇りにくくなり、また基材に水滴や汚れが付着しにくくなる。しかしながらこの親水性被膜は、ガラスや鏡などの基材の曇りや汚れを防止するために基材の最外層に形成するものであり、この親水性被膜を太陽光パネルの保護カバーに形成しても、親水性が向上して保護カバー表面の汚れの洗浄効果がある程度期待できるだけであり、太陽電池の発電効率の向上にもっとも適した塗布液とはならない。また特許文献4の親水性被膜の形成には熱処理工程があるため、工場での形成に向いており、既に設置されている太陽光パネルの保護カバーに現地でこの親水性被膜を形成することは困難である。

【0009】

以上のことから、既設の太陽光パネルの保護カバー等の基板に、現地で施工すること等によって、基板の光透過率の向上と防汚機能の向上が同時に容易に図れる塗布液が要望されていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−7363号公報

【特許文献2】特開平9−83005号公報

【特許文献3】特開2002−78821号公報

【特許文献4】特開2002−80830号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上述の点に鑑みてなされたものでありその目的は、常温にて施工可能で、防汚機能と光透過率とを同時に効果的に向上させることができる塗布液及び基板を提供することにある。

【課題を解決するための手段】

【0012】

上記問題点を解決するため本願発明者は、一般に普及している透明なガラス板等の基板に直接塗布液を塗布して常温で硬化させるだけで、容易に帯電防止化と親水化とによる防汚機能の向上とともに低屈折率化による光透過率の向上を図ることができる塗布液を開発した。

【0013】

本願発明者は、汚れ防止機能とともに透明性を向上させるため、汚れが付きづらくなる帯電防止材料及び親水性材料と、屈折を調整する低屈折材料とを含有させてなる塗布液を発明した。どの材料にも透明性が求められる為、10nm以下のいわゆるシングルナノの分散液を使用することが望ましい。またどの材料にも耐候性の高い無機酸化物を使用することが望ましい。

【0014】

すなわち本願請求項1に記載の発明は、帯電防止材料と、低屈折材料と、親水性材料と、溶媒とを混合し、前記帯電防止材料は平均粒径が2nm以下の酸化スズ(SnO2)の分散液であり、前記低屈折材料は平均粒径が10nm以下のシリカ(SiO2)の分散液であり、前記親水性材料は平均粒径2nm以下のアモルファスシリカの分散液であり、前記溶媒はアルコールであることを特徴とする塗布液である。ここで各材料の平均粒径とは、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径を意味する(以下に記載する各実施例や比較例においても同様である)。積算値50%での粒径とは、粒子サイズが小さいものから粒子数をカウントしていって、全粒子数の50%になったところでの粒径をいう。

【0015】

帯電防止材料は、表面の帯電を防ぐことによって汚れを付きにくくする材料であり、本発明の目的を達成するためには、透明性の高いシングルナノの酸化スズが好ましい。すなわち本願請求項1に記載の発明では、前記帯電防止材料は、平均粒径が2nm以下の微粒子化した酸化スズの分散液であることを特徴としている。このように帯電防止材料を微粒子化することで、可視光線の透明性を上げること(可視光透過率に影響を与えにくくすること)が好ましい。

【0016】

低屈折材料は、表面の反射を抑えることで基板の光透過率を上げる材料であり、本発明の目的を達成するためには、透明性が高く屈折率の低いシングルナノのシリカが好ましい。すなわち本願請求項1に記載の発明では、前記低屈折材料は、平均粒径が10nm以下の微粒子化したシリカの分散液であることを特徴としている。このように低屈折材料を微粒子化し、可視光線の透明性(可視光透過率)を上げることが好ましい。

【0017】

親水性材料は、その粒径が小さいほど接触角が小さくなり、親水性が高くなる。したがって親水性材料は、低屈折材料であるシリカよりももっと粒径の小さいシングルナノのシリカであることが好ましい。もちろん粒径が小さくても低屈折材料としての機能も発揮する。特に不定形で粒径の小さいアモルファスシリカを用いれば、低屈折材料に用いる結晶化したシリカ粒子同士の隙間を埋めて塗布膜の基板への密着性と親水性をさらに向上させることができる。すなわち本願請求項1に記載の発明では、前記親水性材料は、親水性と透明性と密着性の高い平均粒径2nm以下のアモルファスシリカの分散液であることを特徴としている。

【0018】

帯電防止材料を平均粒径2nm以下の酸化スズの分散液で構成し、低屈折材料を平均粒径10nm以下のシリカの分散液で構成し、親水性材料を2nm以下のアモルファスシリカの分散液で構成すれば、可視光透過率を92%以上にすることができて実用上十分有効な光透過率を得ることができる。即ち本願請求項1に記載の塗布液は、この塗布液を基板に塗布して硬化させた塗布膜の可視光透過率が92%以上であることを特徴とするということもできる。

【0019】

本願請求項2に記載の発明は、請求項1に記載の塗布液を透明な基板の少なくとも一方の面に塗布し、常温硬化させてなることを特徴とする基板である。

【0020】

本願請求項3に記載の発明は、請求項2に記載の基板であって、前記基板は太陽光パネルのガラス製の保護カバーであることを特徴とする基板である。

【発明の効果】

【0021】

本発明によれば、透明な基板の表面に塗布して常温硬化させるだけで、帯電防止効果と親水効果の両効果による防汚機能の効果的な向上が図れ、同時に低屈折率効果による光透過率の効果的な向上が図れる。これによって例えばこの塗布液を太陽光パネルの保護カバーに塗布した場合、発電効率が効果的に向上する。特に帯電防止材料を平均粒径2nm以下の酸化スズの分散液で構成し、低屈折材料を平均粒径10nm以下のシリカの分散液で構成し、親水性材料を2nm以下のアモルファスシリカの分散液で構成したので、光透過率(特に可視光透過率)を92%以上に、表面抵抗値を109Ω以下にすることができて実用上十分有効な光透過率と防汚機能を得ることができる。同時にこの塗布膜の基板への密着力も実用上十分な強度とすることができる。本発明は、特に既設の太陽光パネルの表面上に設置される保護カバーに用いて好適である。

【図面の簡単な説明】

【0022】

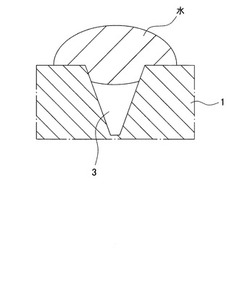

【図1】基板表面の凹部上に水が付着した状態を示す要部概略拡大図である。

【図2】基板表面の凹部上にメタノールが付着した状態を示す要部概略拡大図である。

【発明を実施するための形態】

【0023】

本発明においては、上述したように、帯電防止材料と、低屈折材料と、親水性材料とを含有し、前記帯電防止材料として酸化スズを用い、前記低屈折材料及び親水性材料としてシリカを用いることで、帯電防止化と親水化による防汚機能に加えて、低屈折率化による光透過率向上機能を同時に効果的に発揮できる塗布液及び基板を得ることができる。以下、本発明に係る実施例1,2と、比較例1〜6とを比較して説明する。

【0024】

〔実施例1〕

A.実施例1に係る塗布液の材料

(1)帯電防止材料

株式会社ジャパンナノコート製の酸化スズ分散液。

平均粒径2nmの酸化スズ(SnO2)を固形分4重量%とした水への分散液。

(2)低屈折材料

株式会社ジャパンナノコート製のシリカ分散液(商品名「B−1」)。

平均粒径10nm以下の結晶のシリカ(SiO2)を固形分20重量%としたメタノールへの分散液。

(3)親水性材料

株式会社ジャパンナノコート製のアモルファスシリカ分散液(商品名「B−7」)。

平均粒径2nm以下のアモルファスシリカを固形分1.6重量%とした水への分散液。

B.実施例1に係る塗布液の製造方法

上記低屈折率材料(2)を8重量%に対して、帯電防止材料(1)を3重量%、親水性材料(3)を7重量%、希釈溶媒としてメタノールを82重量%混合し、実施例1に係る塗布液を製造した。

C.実施例1に係る基板の製造方法

上記実施例1に係る塗布液を市販の厚さ3mmのフロートガラス(ノーマルガラス)に10cc/m2になるようにスプレーガンで塗布し、常温で硬化させることで実施例1に係る基板を作成した。ここで常温とは、特に冷やしたり熱したりしない平常の温度を言い、通常0℃〜40℃程度の温度を言う。

D.実施例1に係る基板の密着性試験

上記塗布液を塗布・硬化した側の基板の表面に対して、セロテープ(登録商標)法によって密着性を試験した。その結果、セロテープによる塗布膜の剥離現象は全くなかった。

E.基板への密着性が強い理由

本発明に係る塗布液を基板に塗布・硬化させた際の密着の強さが強いのは以下の理由による。即ち密着強度を上げるためのポイントとして以下の4点(a)〜(d)がある。

(a)溶媒として表面張力の低いアルコールを使用することで、均一な成膜をするようにすること。そこで本発明においては溶媒としてアルコールを用いている。

(b)溶媒として表面張力の低いアルコールを使用することで、各材料を基板の表面の凹凸のより奥まで浸透させ固着するようにすること。基板には人の目に見えない凹凸があるが、水は表面張力が73(dyne/cm)の為、図1に示すように弾かれ易く(H2O間の水素結合が原因)、基板1表面の凹部3の中まで侵入しにくい。一方メタノールは表面張力が23(dyne/cm)の為、図2に示すように、より凹部3の奥まで浸透し易い。そこで本発明においては溶媒としてアルコールを用いている。なおdyne/cmは、1gの液体を1cm引き離すのに必要な力である。

(c)溶媒の揮発と同時にファンデルワールス引力(物質間引力)を基板への密着へと利用することによって密着性を向上させること。そのためにも本発明では各材料の粒径(1次粒子径)を10nm以下(即ちシングルナノ)としている。即ち、1次粒子径が10nm,20nmの酸化スズ(ATO,PTO)等の材料を使用した場合、2次凝集が大きくなり、塗膜化した時に若干可視光透過率が下がる結果となり、密着性も落ちる。2次凝集が大きくならないようにすることも可能だが、その場合分散性を良くすることとなり、ファンデルワールス引力 (物質間引力)を密着機能に使用できなくなる為、この場合も密着性が落ちる。そこで本発明においては、各材料の粒径(1次粒子径)を10nm以下としたのである。

(d)また実施例1のように、親水性材料として不定形で粒径の小さいアモルファスシリカを用いること。これによって低屈折材料に用いる結晶化したシリカ粒子同士の隙間が埋められ、塗布膜の基板への密着性と親水性とがさらに向上するからである。

【0025】

〔比較例1〕

比較例1として、上記実施例で用いたのと同じ市販の厚さ3mmのフロートガラス(ノーマルガラス)を用意した。

【0026】

〔実施例1と比較例1の比較測定結果〕

以上のようにして用意した実施例1に係る基板と、比較例1に係る基板の、紫外線透過率と可視光透過率と赤外線透過率を測定した。紫外線透過率と可視光透過率と赤外線透過率を測定する測定装置として、米国EDTM株式会社製の「Window Energy Profiler WP4500」を使用した。測定した紫外線は波長400nm以下の光、可視光は波長400−700nmの光、赤外線は波長700nm以上の光である。又、表面抵抗計を使用して、塗膜の表面抵抗値を測定した。それらの結果を以下に示す。

(i)実施例1の基板の測定結果

紫外線透過率:85%

可視光透過率:92%

赤外線透過率:87%

表面抵抗値 :108Ω

(ii)比較例1の基板の測定結果

紫外線透過率:82%

可視光透過率:87%

赤外線透過率:83%

表面抵抗値 :1012Ω

【0027】

以上の測定結果(i),(ii)からわかるように、市販のフロートガラスに比べて実施例1の基板は、可視光透過率、紫外線透過率、赤外線透過率の何れについても大幅な透過率アップが図れることが分かる。また汚れの付きづらい帯電防止性能を表す表面抵抗値も大幅に低下した。実際の汚れに見立てて、和光堂株式会社製のシッカロールを実施例1の基板と比較例1の基板に振りかけたところ、実施例1の基板は少し揺らしただけでシッカロールが落ちたのに対し、比較例1の基板の表面にはシッカロールがしっかりとくっついていた。また両基板の接触角を測定したところ、実施例1の基板は接触角5度以下であったのに対して、比較例1の基板は接触角40度であり、比較例1に比べて実施例1の基板の方が非常に親水性が高いことが分かった。

【0028】

〔実施例2〕

低屈折材料として、平均粒径8nm以下のシリカ(SiO2)を固形分20重量%としたメタノールへ分散した分散液(株式会社ジャパンナノコート製。商品名「B−1改」)を使用した。それ以外の材料、塗布液の製造方法、基板の製造方法に関しては実施例1の条件と同条件とした。

(iii)実施例2の基板の測定結果

紫外線透過率:86%

可視光透過率:95%

赤外線透過率:87%

表面抵抗値 :108Ω

【0029】

以上の測定結果(iii)からわかるように、実施例2の基板は、可視光透過率と紫外線透過率の何れについても前記実施例1の透過率よりも向上し、赤外線透過率と表面抵抗値は同一であった。また基板の密着性試験をセロテープ(登録商標)法によって行ったところ、セロテープによる塗布膜の剥離現象が全くないばかりか、その密着力は実施例1の密着力よりも強いことが分かった。同時に測定したこの基板の接触角は、実施例1の基板の接触角よりもさらに小さい角度であり、実施例1以上に親水性が高いことが分かった。このように密着力と接触角が実施例1よりもさらに向上したのは、使用している材料の粒径を実施例1よりも小さくしたためであると考えられる。

【0030】

〔比較例2〕

比較例2では、本願発明の帯電防止材料に相当する材料として、三菱マテリアル社製の酸化スズS−2000の水分散液(平均粒径30nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同一条件の4重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(iv)比較例2の基板の測定結果

紫外線透過率:76%

可視光透過率:88%

赤外線透過率:82%

表面抵抗値 :1010Ω

【0031】

以上の測定結果(iv)からわかるように、比較例2の基板は、可視光透過率が前記比較例1の可視光透過率よりもわずかに向上するが、紫外線透過率と赤外線透過率においては減少している。つまり実施例1の基板のようには光透過率が向上しなかった。また表面抵抗値は比較例1よりも小さくはなったが、実施例1に比べればかなり大きい値となった。またこの比較例2の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例2の基板は、実用上使用できないことが分かった。基板への密着力が弱いのは、酸化スズの平均粒径が10nm以上だからであると考えられる。

【0032】

〔比較例3〕

比較例3では、本願発明の帯電防止材料に相当する材料として、三菱マテリアル社製のアンチモンドープ酸化スズ水分散液TDL−S(平均粒径20nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同条件の4重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(v)比較例3の基板の測定結果

紫外線透過率:80%

可視光透過率:89%

赤外線透過率:82%

表面抵抗値 :1010Ω

【0033】

以上の測定結果(v)からわかるように、比較例3の基板は、可視光透過率が前記比較例1の可視光透過率よりも少し増加するが、紫外線透過率と赤外線透過率は少し減少している。つまり実施例1の基板のようには光透過率が向上しなかった。また表面抵抗値は比較例1よりも小さくはなったが、実施例1に比べればかなり大きい値となった。またこの比較例3の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例3の基板は、実用上使用できないことが分かった。基板への密着力が弱いのは、酸化スズの平均粒径が10nm以上だからであると考えられる。

【0034】

〔比較例4〕

比較例4では、本願発明の帯電防止材料に相当する材料として、日産化学社製のリンドープ酸化スズ水分散液セルナックスCX−S301H(平均粒径15nm〜25nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同一条件の4重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(vi)比較例4の基板の測定結果

紫外線透過率:84%

可視光透過率:90%

赤外線透過率:83%

表面抵抗値 :1010Ω

【0035】

以上の測定結果(vi)からわかるように、比較例4の基板は、可視光透過率と紫外線透過率の何れについても前記比較例1の各光透過率よりも少し増加するが、赤外線透過率は同じである。つまり実施例1の基板のようには光透過率が向上しなかった。また表面抵抗値は比較例1よりも小さくはなったが、実施例1に比べればかなり大きい値となった。またこの比較例4の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例4の基板は、実用上使用できないことが分かった。基板への密着力が弱いのは、酸化スズの平均粒径が10nm以上だからであると考えられる。

【0036】

以上の実施例1,2及び比較例1〜4から明らかなように、光透過率(特に可視光透過率)を92%以上とし、且つ表面抵抗値を109Ω以下まで低くすることで、実用上特に効果的な光透過率と表面抵抗値を得、且つ基板への密着性を実用上十分強くするためには、帯電防止材料である酸化スズの平均粒径を2nm以下にすることが必要である。

【0037】

〔比較例5〕

比較例5では、本願発明の低屈折材料に相当する材料として日産化学社製メタノールシリカゾル(平均粒径10nm〜20nm)を使用した。上記実施例1と同条件にするため、固形分濃度をメタノールで希釈し同条件の20重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(vii)比較例5の基板の測定結果

紫外線透過率:83%

可視光透過率:90%

赤外線透過率:81%

表面抵抗値 :108Ω

【0038】

以上の測定結果(vii)からわかるように、比較例5の基板は、紫外線透過率と可視光透過率が前記比較例1の紫外線透過率と可視光透過率よりも少し増加するが、赤外線透過率は少し減少している。つまり実施例1の基板のようには光透過率が向上しなかった。またこの比較例5の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例5の基板は、実用上使用できないことが分かった。光透過率が向上せず、また基板への密着力が弱いのは、シリカの平均粒径が10nm以上だからであると考えられる。

【0039】

以上の実施例1,2及び比較例5から明らかなように、光透過率(特に可視光透過率)を92%以上とし、且つ実用上十分な密着性を維持することで、実用上特に効果的な光透過率と密着性を得るためには、低屈折材料であるシリカの平均粒径を、10nm以下にすることが必要である。

【0040】

〔比較例6〕

比較例6では、本願発明の親水性材料に相当する材料として株式会社ジャパンナノコート製のアモルファスシリカ水分散液(平均粒径10nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同一条件の1.6重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(viii)比較例6の基板の測定結果

紫外線透過率:84%

可視光透過率:91%

赤外線透過率:83%

表面抵抗値 :108Ω

【0041】

以上の測定結果(viii)からわかるように、比較例6の基板によれば、実施例1に近い比較的良好な光透過率と表面抵抗値の測定結果が得られた。しかしながらこの比較例6の基板を前記セロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによって塗布膜が剥離した。また塗布膜の接触角は5°以上であった。つまり比較例6の基板における塗布膜の密着性は弱く、同時に塗布膜の親水性も実施例1,2に比べて低いことが分かった。この測定結果となったのは、アモルファスシリカの平均粒径が大きくて、低屈折材料に用いる結晶化したシリカ粒子同士の隙間を埋められず、塗布膜の緻密化ができず、これによって塗布膜の基板への密着性と親水性が減少したためであると考えられる。以上のことから明らかなように、実用上十分な密着性と親水性を維持するためには、親水性材料として用いるアモルファスシリカの平均粒径は、低屈折材料のシリカの平均粒径よりも小さいことが好ましく、特に2nm以下にすることが好適である。

【0042】

以上本発明の実施形態を説明したが、本発明は上記実施形態に限定されるものではなく、特許請求の範囲、及び明細書と図面に記載された技術的思想の範囲内において種々の変形が可能である。例えば上記説明では、基板としてガラスを用いたが、その代りに透明合成樹脂板(アクリル板等)を用いても良い。

【0043】

また上記説明では本発明に係る塗布液を太陽光パネルの表面を保護する保護カバーに塗布した例を示したが、それ以外の各種透明な基板表面に本発明に係る塗布液を塗布しても良い。例えば道路の透明な遮音壁やカーブミラー等である。遮音壁は透明な合成樹脂板(基板)製であり、これに本発明に係る塗布液を塗布すれば、透明性が増して周囲の景色が明るく見え、また付着するごみや排気ガスによる汚れが雨などの際に容易に落ちる。またカーブミラーの中には透明な合成樹脂板(基板)の裏面に銀色の層を形成したもの等があるが、その合成樹脂板の表面に本発明に係る塗布液を塗布すれば、合成樹脂板の透明性が増してより効果的な反射が行え、また雨等が付着してもその親水性のため水滴にならずカーブミラーが見えにくくなることもない。また付着するごみや排気ガスによる汚れが雨などの際に容易に落ちる。

【産業上の利用可能性】

【0044】

本発明は、太陽光パネルの保護カバーに本発明に係る塗布液を塗布・硬化することで、保護カバーの光透過率を上げると同時に汚れによる光透過率の低下を抑制でき、これによって太陽光パネルの発電効率を向上する用途等に適用できる。

【技術分野】

【0001】

本発明は、ガラス等の透明な基板の透過率を上げることに加え、汚れによる透過率の低下を抑制することが可能な塗布液及び基板に関するものである。

【背景技術】

【0002】

太陽電池(セル)を複数枚直並列接続して必要な電力と電流が得られるようにしたパネル状の太陽光パネルがある。太陽光パネルは風雨にさらされるため、太陽光パネルの表面にはこの表面を保護する保護カバーが取り付けられる。

【0003】

太陽光パネルの表面を保護する保護カバーとしては通常ガラスが用いられる。太陽光発電のためには、太陽電池に、より多くの太陽光を取り込まなければならないので、保護カバーには高い光透過率を有することと低反射であることと表面が汚れにくいことが必要とされる。そして従来、保護カバーを構成するガラスの表面に微細な凹凸を形成することで、雨が降ったときに親水になるようにし、これによって防汚効果を向上させる保護カバーが提案されている。

【0004】

しかし、上記保護カバーを構成するガラスの表面に凹凸をつける方法では、アメリカ西海岸カルフォルニア等の降水量の少ない砂漠地帯では、かえって凹凸がある分、砂等の汚れがたまりやすく、4ヶ月に1度の定期清掃をしない場合、最大で16%も発電効率が下がるデータが出ている。その為、汚れの付きづらい帯電防止機能が求められていた。

【0005】

ここで特許文献1には、ガラス基板の表面に酸化錫層あるいは酸化チタン層を形成した上に、所定の表面粗さを有するオーバーコート層を形成することで、親水性を向上させて付いた汚れを水で落とし易くする太陽電池用透明電極付きガラスが開示されている。しかしながら特許文献1の太陽電池用透明電極付きガラスの場合、複数の層を別々の行程で形成しており、また熱分解法やスパッタリング法等を用いて各層を形成するので、工場設備がないとできない。このため既に現地に設置されている太陽光パネルの保護カバーには形成できない。

【0006】

また特許文献2には、保護カバーの表面を光触媒層で被覆し、この光触媒層が太陽光によって光励起されることで光触媒層の表面を親水化し、これによって光触媒層の表面を自己洗浄する太陽電池の保護カバーが開示されている。即ちこの発明は、光触媒によって親水性を得、これによって太陽電池が降雨にさらされた時に保護カバーの表面に付着した汚れを降雨によって洗い流すことを目的としたものである。しかしながら光触媒を用いた親水性の向上による保護カバー表面の汚れの洗浄だけでは、太陽電池のさらなる発電効率の向上は望めず、光透過率の向上も含めたさらなる発電効率の向上が容易に行える新たな発明が求められていた。また特許文献2の光触媒層の形成には熱処理工程があるため、工場での形成に向いており、既に設置されている太陽光パネルの保護カバーに現地でこの光触媒層を形成することは困難である。

【0007】

また特許文献3には、3〜40nm、好ましくは10〜30nm粒径の親水性金属酸化物粒子と、40〜300nm、好ましくは40〜100nm粒径の親水性金属酸化物粒子と、親水性無機非晶質物質とを含んだ親水性被膜を透明な水中用ゴーグル基材の内側表面に形成してなる水中用ゴーグルが開示されている。この親水性被膜によれば、ゴーグルの曇りや水滴付着を防止でき、視認性に優れた水中用ゴーグルを提供できる。即ちこの発明はゴーグルの曇りを防止するためにゴーグル表面に親水性被膜を形成するものであり、太陽光パネルの保護カバーに形成してその発電効率を向上させるためのものではない。またたとえこの親水性被膜を太陽光パネルの保護カバーに形成しても、親水性が向上して保護カバー表面の汚れの洗浄効果がある程度期待できるだけであり、太陽電池の発電効率の向上にもっとも適した塗布液とはならない。また特許文献3の親水性被膜の形成には熱処理工程があるため、工場での形成に向いており、既に設置されている太陽光パネルの保護カバーに現地でこの親水性被膜を形成することは困難である。

【0008】

また特許文献4には、無定形シリカによる被膜形成要素と、アルミナ粒子とを含んでなる親水性被膜を、ガラスや鏡などの基材の最外層として形成することが開示されている。この親水性被膜を用いれば、基材が曇りにくくなり、また基材に水滴や汚れが付着しにくくなる。しかしながらこの親水性被膜は、ガラスや鏡などの基材の曇りや汚れを防止するために基材の最外層に形成するものであり、この親水性被膜を太陽光パネルの保護カバーに形成しても、親水性が向上して保護カバー表面の汚れの洗浄効果がある程度期待できるだけであり、太陽電池の発電効率の向上にもっとも適した塗布液とはならない。また特許文献4の親水性被膜の形成には熱処理工程があるため、工場での形成に向いており、既に設置されている太陽光パネルの保護カバーに現地でこの親水性被膜を形成することは困難である。

【0009】

以上のことから、既設の太陽光パネルの保護カバー等の基板に、現地で施工すること等によって、基板の光透過率の向上と防汚機能の向上が同時に容易に図れる塗布液が要望されていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−7363号公報

【特許文献2】特開平9−83005号公報

【特許文献3】特開2002−78821号公報

【特許文献4】特開2002−80830号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上述の点に鑑みてなされたものでありその目的は、常温にて施工可能で、防汚機能と光透過率とを同時に効果的に向上させることができる塗布液及び基板を提供することにある。

【課題を解決するための手段】

【0012】

上記問題点を解決するため本願発明者は、一般に普及している透明なガラス板等の基板に直接塗布液を塗布して常温で硬化させるだけで、容易に帯電防止化と親水化とによる防汚機能の向上とともに低屈折率化による光透過率の向上を図ることができる塗布液を開発した。

【0013】

本願発明者は、汚れ防止機能とともに透明性を向上させるため、汚れが付きづらくなる帯電防止材料及び親水性材料と、屈折を調整する低屈折材料とを含有させてなる塗布液を発明した。どの材料にも透明性が求められる為、10nm以下のいわゆるシングルナノの分散液を使用することが望ましい。またどの材料にも耐候性の高い無機酸化物を使用することが望ましい。

【0014】

すなわち本願請求項1に記載の発明は、帯電防止材料と、低屈折材料と、親水性材料と、溶媒とを混合し、前記帯電防止材料は平均粒径が2nm以下の酸化スズ(SnO2)の分散液であり、前記低屈折材料は平均粒径が10nm以下のシリカ(SiO2)の分散液であり、前記親水性材料は平均粒径2nm以下のアモルファスシリカの分散液であり、前記溶媒はアルコールであることを特徴とする塗布液である。ここで各材料の平均粒径とは、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径を意味する(以下に記載する各実施例や比較例においても同様である)。積算値50%での粒径とは、粒子サイズが小さいものから粒子数をカウントしていって、全粒子数の50%になったところでの粒径をいう。

【0015】

帯電防止材料は、表面の帯電を防ぐことによって汚れを付きにくくする材料であり、本発明の目的を達成するためには、透明性の高いシングルナノの酸化スズが好ましい。すなわち本願請求項1に記載の発明では、前記帯電防止材料は、平均粒径が2nm以下の微粒子化した酸化スズの分散液であることを特徴としている。このように帯電防止材料を微粒子化することで、可視光線の透明性を上げること(可視光透過率に影響を与えにくくすること)が好ましい。

【0016】

低屈折材料は、表面の反射を抑えることで基板の光透過率を上げる材料であり、本発明の目的を達成するためには、透明性が高く屈折率の低いシングルナノのシリカが好ましい。すなわち本願請求項1に記載の発明では、前記低屈折材料は、平均粒径が10nm以下の微粒子化したシリカの分散液であることを特徴としている。このように低屈折材料を微粒子化し、可視光線の透明性(可視光透過率)を上げることが好ましい。

【0017】

親水性材料は、その粒径が小さいほど接触角が小さくなり、親水性が高くなる。したがって親水性材料は、低屈折材料であるシリカよりももっと粒径の小さいシングルナノのシリカであることが好ましい。もちろん粒径が小さくても低屈折材料としての機能も発揮する。特に不定形で粒径の小さいアモルファスシリカを用いれば、低屈折材料に用いる結晶化したシリカ粒子同士の隙間を埋めて塗布膜の基板への密着性と親水性をさらに向上させることができる。すなわち本願請求項1に記載の発明では、前記親水性材料は、親水性と透明性と密着性の高い平均粒径2nm以下のアモルファスシリカの分散液であることを特徴としている。

【0018】

帯電防止材料を平均粒径2nm以下の酸化スズの分散液で構成し、低屈折材料を平均粒径10nm以下のシリカの分散液で構成し、親水性材料を2nm以下のアモルファスシリカの分散液で構成すれば、可視光透過率を92%以上にすることができて実用上十分有効な光透過率を得ることができる。即ち本願請求項1に記載の塗布液は、この塗布液を基板に塗布して硬化させた塗布膜の可視光透過率が92%以上であることを特徴とするということもできる。

【0019】

本願請求項2に記載の発明は、請求項1に記載の塗布液を透明な基板の少なくとも一方の面に塗布し、常温硬化させてなることを特徴とする基板である。

【0020】

本願請求項3に記載の発明は、請求項2に記載の基板であって、前記基板は太陽光パネルのガラス製の保護カバーであることを特徴とする基板である。

【発明の効果】

【0021】

本発明によれば、透明な基板の表面に塗布して常温硬化させるだけで、帯電防止効果と親水効果の両効果による防汚機能の効果的な向上が図れ、同時に低屈折率効果による光透過率の効果的な向上が図れる。これによって例えばこの塗布液を太陽光パネルの保護カバーに塗布した場合、発電効率が効果的に向上する。特に帯電防止材料を平均粒径2nm以下の酸化スズの分散液で構成し、低屈折材料を平均粒径10nm以下のシリカの分散液で構成し、親水性材料を2nm以下のアモルファスシリカの分散液で構成したので、光透過率(特に可視光透過率)を92%以上に、表面抵抗値を109Ω以下にすることができて実用上十分有効な光透過率と防汚機能を得ることができる。同時にこの塗布膜の基板への密着力も実用上十分な強度とすることができる。本発明は、特に既設の太陽光パネルの表面上に設置される保護カバーに用いて好適である。

【図面の簡単な説明】

【0022】

【図1】基板表面の凹部上に水が付着した状態を示す要部概略拡大図である。

【図2】基板表面の凹部上にメタノールが付着した状態を示す要部概略拡大図である。

【発明を実施するための形態】

【0023】

本発明においては、上述したように、帯電防止材料と、低屈折材料と、親水性材料とを含有し、前記帯電防止材料として酸化スズを用い、前記低屈折材料及び親水性材料としてシリカを用いることで、帯電防止化と親水化による防汚機能に加えて、低屈折率化による光透過率向上機能を同時に効果的に発揮できる塗布液及び基板を得ることができる。以下、本発明に係る実施例1,2と、比較例1〜6とを比較して説明する。

【0024】

〔実施例1〕

A.実施例1に係る塗布液の材料

(1)帯電防止材料

株式会社ジャパンナノコート製の酸化スズ分散液。

平均粒径2nmの酸化スズ(SnO2)を固形分4重量%とした水への分散液。

(2)低屈折材料

株式会社ジャパンナノコート製のシリカ分散液(商品名「B−1」)。

平均粒径10nm以下の結晶のシリカ(SiO2)を固形分20重量%としたメタノールへの分散液。

(3)親水性材料

株式会社ジャパンナノコート製のアモルファスシリカ分散液(商品名「B−7」)。

平均粒径2nm以下のアモルファスシリカを固形分1.6重量%とした水への分散液。

B.実施例1に係る塗布液の製造方法

上記低屈折率材料(2)を8重量%に対して、帯電防止材料(1)を3重量%、親水性材料(3)を7重量%、希釈溶媒としてメタノールを82重量%混合し、実施例1に係る塗布液を製造した。

C.実施例1に係る基板の製造方法

上記実施例1に係る塗布液を市販の厚さ3mmのフロートガラス(ノーマルガラス)に10cc/m2になるようにスプレーガンで塗布し、常温で硬化させることで実施例1に係る基板を作成した。ここで常温とは、特に冷やしたり熱したりしない平常の温度を言い、通常0℃〜40℃程度の温度を言う。

D.実施例1に係る基板の密着性試験

上記塗布液を塗布・硬化した側の基板の表面に対して、セロテープ(登録商標)法によって密着性を試験した。その結果、セロテープによる塗布膜の剥離現象は全くなかった。

E.基板への密着性が強い理由

本発明に係る塗布液を基板に塗布・硬化させた際の密着の強さが強いのは以下の理由による。即ち密着強度を上げるためのポイントとして以下の4点(a)〜(d)がある。

(a)溶媒として表面張力の低いアルコールを使用することで、均一な成膜をするようにすること。そこで本発明においては溶媒としてアルコールを用いている。

(b)溶媒として表面張力の低いアルコールを使用することで、各材料を基板の表面の凹凸のより奥まで浸透させ固着するようにすること。基板には人の目に見えない凹凸があるが、水は表面張力が73(dyne/cm)の為、図1に示すように弾かれ易く(H2O間の水素結合が原因)、基板1表面の凹部3の中まで侵入しにくい。一方メタノールは表面張力が23(dyne/cm)の為、図2に示すように、より凹部3の奥まで浸透し易い。そこで本発明においては溶媒としてアルコールを用いている。なおdyne/cmは、1gの液体を1cm引き離すのに必要な力である。

(c)溶媒の揮発と同時にファンデルワールス引力(物質間引力)を基板への密着へと利用することによって密着性を向上させること。そのためにも本発明では各材料の粒径(1次粒子径)を10nm以下(即ちシングルナノ)としている。即ち、1次粒子径が10nm,20nmの酸化スズ(ATO,PTO)等の材料を使用した場合、2次凝集が大きくなり、塗膜化した時に若干可視光透過率が下がる結果となり、密着性も落ちる。2次凝集が大きくならないようにすることも可能だが、その場合分散性を良くすることとなり、ファンデルワールス引力 (物質間引力)を密着機能に使用できなくなる為、この場合も密着性が落ちる。そこで本発明においては、各材料の粒径(1次粒子径)を10nm以下としたのである。

(d)また実施例1のように、親水性材料として不定形で粒径の小さいアモルファスシリカを用いること。これによって低屈折材料に用いる結晶化したシリカ粒子同士の隙間が埋められ、塗布膜の基板への密着性と親水性とがさらに向上するからである。

【0025】

〔比較例1〕

比較例1として、上記実施例で用いたのと同じ市販の厚さ3mmのフロートガラス(ノーマルガラス)を用意した。

【0026】

〔実施例1と比較例1の比較測定結果〕

以上のようにして用意した実施例1に係る基板と、比較例1に係る基板の、紫外線透過率と可視光透過率と赤外線透過率を測定した。紫外線透過率と可視光透過率と赤外線透過率を測定する測定装置として、米国EDTM株式会社製の「Window Energy Profiler WP4500」を使用した。測定した紫外線は波長400nm以下の光、可視光は波長400−700nmの光、赤外線は波長700nm以上の光である。又、表面抵抗計を使用して、塗膜の表面抵抗値を測定した。それらの結果を以下に示す。

(i)実施例1の基板の測定結果

紫外線透過率:85%

可視光透過率:92%

赤外線透過率:87%

表面抵抗値 :108Ω

(ii)比較例1の基板の測定結果

紫外線透過率:82%

可視光透過率:87%

赤外線透過率:83%

表面抵抗値 :1012Ω

【0027】

以上の測定結果(i),(ii)からわかるように、市販のフロートガラスに比べて実施例1の基板は、可視光透過率、紫外線透過率、赤外線透過率の何れについても大幅な透過率アップが図れることが分かる。また汚れの付きづらい帯電防止性能を表す表面抵抗値も大幅に低下した。実際の汚れに見立てて、和光堂株式会社製のシッカロールを実施例1の基板と比較例1の基板に振りかけたところ、実施例1の基板は少し揺らしただけでシッカロールが落ちたのに対し、比較例1の基板の表面にはシッカロールがしっかりとくっついていた。また両基板の接触角を測定したところ、実施例1の基板は接触角5度以下であったのに対して、比較例1の基板は接触角40度であり、比較例1に比べて実施例1の基板の方が非常に親水性が高いことが分かった。

【0028】

〔実施例2〕

低屈折材料として、平均粒径8nm以下のシリカ(SiO2)を固形分20重量%としたメタノールへ分散した分散液(株式会社ジャパンナノコート製。商品名「B−1改」)を使用した。それ以外の材料、塗布液の製造方法、基板の製造方法に関しては実施例1の条件と同条件とした。

(iii)実施例2の基板の測定結果

紫外線透過率:86%

可視光透過率:95%

赤外線透過率:87%

表面抵抗値 :108Ω

【0029】

以上の測定結果(iii)からわかるように、実施例2の基板は、可視光透過率と紫外線透過率の何れについても前記実施例1の透過率よりも向上し、赤外線透過率と表面抵抗値は同一であった。また基板の密着性試験をセロテープ(登録商標)法によって行ったところ、セロテープによる塗布膜の剥離現象が全くないばかりか、その密着力は実施例1の密着力よりも強いことが分かった。同時に測定したこの基板の接触角は、実施例1の基板の接触角よりもさらに小さい角度であり、実施例1以上に親水性が高いことが分かった。このように密着力と接触角が実施例1よりもさらに向上したのは、使用している材料の粒径を実施例1よりも小さくしたためであると考えられる。

【0030】

〔比較例2〕

比較例2では、本願発明の帯電防止材料に相当する材料として、三菱マテリアル社製の酸化スズS−2000の水分散液(平均粒径30nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同一条件の4重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(iv)比較例2の基板の測定結果

紫外線透過率:76%

可視光透過率:88%

赤外線透過率:82%

表面抵抗値 :1010Ω

【0031】

以上の測定結果(iv)からわかるように、比較例2の基板は、可視光透過率が前記比較例1の可視光透過率よりもわずかに向上するが、紫外線透過率と赤外線透過率においては減少している。つまり実施例1の基板のようには光透過率が向上しなかった。また表面抵抗値は比較例1よりも小さくはなったが、実施例1に比べればかなり大きい値となった。またこの比較例2の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例2の基板は、実用上使用できないことが分かった。基板への密着力が弱いのは、酸化スズの平均粒径が10nm以上だからであると考えられる。

【0032】

〔比較例3〕

比較例3では、本願発明の帯電防止材料に相当する材料として、三菱マテリアル社製のアンチモンドープ酸化スズ水分散液TDL−S(平均粒径20nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同条件の4重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(v)比較例3の基板の測定結果

紫外線透過率:80%

可視光透過率:89%

赤外線透過率:82%

表面抵抗値 :1010Ω

【0033】

以上の測定結果(v)からわかるように、比較例3の基板は、可視光透過率が前記比較例1の可視光透過率よりも少し増加するが、紫外線透過率と赤外線透過率は少し減少している。つまり実施例1の基板のようには光透過率が向上しなかった。また表面抵抗値は比較例1よりも小さくはなったが、実施例1に比べればかなり大きい値となった。またこの比較例3の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例3の基板は、実用上使用できないことが分かった。基板への密着力が弱いのは、酸化スズの平均粒径が10nm以上だからであると考えられる。

【0034】

〔比較例4〕

比較例4では、本願発明の帯電防止材料に相当する材料として、日産化学社製のリンドープ酸化スズ水分散液セルナックスCX−S301H(平均粒径15nm〜25nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同一条件の4重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(vi)比較例4の基板の測定結果

紫外線透過率:84%

可視光透過率:90%

赤外線透過率:83%

表面抵抗値 :1010Ω

【0035】

以上の測定結果(vi)からわかるように、比較例4の基板は、可視光透過率と紫外線透過率の何れについても前記比較例1の各光透過率よりも少し増加するが、赤外線透過率は同じである。つまり実施例1の基板のようには光透過率が向上しなかった。また表面抵抗値は比較例1よりも小さくはなったが、実施例1に比べればかなり大きい値となった。またこの比較例4の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例4の基板は、実用上使用できないことが分かった。基板への密着力が弱いのは、酸化スズの平均粒径が10nm以上だからであると考えられる。

【0036】

以上の実施例1,2及び比較例1〜4から明らかなように、光透過率(特に可視光透過率)を92%以上とし、且つ表面抵抗値を109Ω以下まで低くすることで、実用上特に効果的な光透過率と表面抵抗値を得、且つ基板への密着性を実用上十分強くするためには、帯電防止材料である酸化スズの平均粒径を2nm以下にすることが必要である。

【0037】

〔比較例5〕

比較例5では、本願発明の低屈折材料に相当する材料として日産化学社製メタノールシリカゾル(平均粒径10nm〜20nm)を使用した。上記実施例1と同条件にするため、固形分濃度をメタノールで希釈し同条件の20重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(vii)比較例5の基板の測定結果

紫外線透過率:83%

可視光透過率:90%

赤外線透過率:81%

表面抵抗値 :108Ω

【0038】

以上の測定結果(vii)からわかるように、比較例5の基板は、紫外線透過率と可視光透過率が前記比較例1の紫外線透過率と可視光透過率よりも少し増加するが、赤外線透過率は少し減少している。つまり実施例1の基板のようには光透過率が向上しなかった。またこの比較例5の基板についてセロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによる塗布膜の剥離が生じた。つまり比較例5の基板は、実用上使用できないことが分かった。光透過率が向上せず、また基板への密着力が弱いのは、シリカの平均粒径が10nm以上だからであると考えられる。

【0039】

以上の実施例1,2及び比較例5から明らかなように、光透過率(特に可視光透過率)を92%以上とし、且つ実用上十分な密着性を維持することで、実用上特に効果的な光透過率と密着性を得るためには、低屈折材料であるシリカの平均粒径を、10nm以下にすることが必要である。

【0040】

〔比較例6〕

比較例6では、本願発明の親水性材料に相当する材料として株式会社ジャパンナノコート製のアモルファスシリカ水分散液(平均粒径10nm)を使用した。上記実施例1と同条件にするため、固形分濃度を水で希釈し同一条件の1.6重量%分散液とした。それ以外の条件に関しては実施例1の条件と同一条件とした。

(viii)比較例6の基板の測定結果

紫外線透過率:84%

可視光透過率:91%

赤外線透過率:83%

表面抵抗値 :108Ω

【0041】

以上の測定結果(viii)からわかるように、比較例6の基板によれば、実施例1に近い比較的良好な光透過率と表面抵抗値の測定結果が得られた。しかしながらこの比較例6の基板を前記セロテープ(登録商標)法によって密着性試験を行ったところ、セロテープによって塗布膜が剥離した。また塗布膜の接触角は5°以上であった。つまり比較例6の基板における塗布膜の密着性は弱く、同時に塗布膜の親水性も実施例1,2に比べて低いことが分かった。この測定結果となったのは、アモルファスシリカの平均粒径が大きくて、低屈折材料に用いる結晶化したシリカ粒子同士の隙間を埋められず、塗布膜の緻密化ができず、これによって塗布膜の基板への密着性と親水性が減少したためであると考えられる。以上のことから明らかなように、実用上十分な密着性と親水性を維持するためには、親水性材料として用いるアモルファスシリカの平均粒径は、低屈折材料のシリカの平均粒径よりも小さいことが好ましく、特に2nm以下にすることが好適である。

【0042】

以上本発明の実施形態を説明したが、本発明は上記実施形態に限定されるものではなく、特許請求の範囲、及び明細書と図面に記載された技術的思想の範囲内において種々の変形が可能である。例えば上記説明では、基板としてガラスを用いたが、その代りに透明合成樹脂板(アクリル板等)を用いても良い。

【0043】

また上記説明では本発明に係る塗布液を太陽光パネルの表面を保護する保護カバーに塗布した例を示したが、それ以外の各種透明な基板表面に本発明に係る塗布液を塗布しても良い。例えば道路の透明な遮音壁やカーブミラー等である。遮音壁は透明な合成樹脂板(基板)製であり、これに本発明に係る塗布液を塗布すれば、透明性が増して周囲の景色が明るく見え、また付着するごみや排気ガスによる汚れが雨などの際に容易に落ちる。またカーブミラーの中には透明な合成樹脂板(基板)の裏面に銀色の層を形成したもの等があるが、その合成樹脂板の表面に本発明に係る塗布液を塗布すれば、合成樹脂板の透明性が増してより効果的な反射が行え、また雨等が付着してもその親水性のため水滴にならずカーブミラーが見えにくくなることもない。また付着するごみや排気ガスによる汚れが雨などの際に容易に落ちる。

【産業上の利用可能性】

【0044】

本発明は、太陽光パネルの保護カバーに本発明に係る塗布液を塗布・硬化することで、保護カバーの光透過率を上げると同時に汚れによる光透過率の低下を抑制でき、これによって太陽光パネルの発電効率を向上する用途等に適用できる。

【特許請求の範囲】

【請求項1】

帯電防止材料と、低屈折材料と、親水性材料と、溶媒とを混合し、前記帯電防止材料は平均粒径が2nm以下の酸化スズ(SnO2)の分散液であり、前記低屈折材料は平均粒径が10nm以下のシリカ(SiO2)の分散液であり、前記親水性材料は平均粒径2nm以下のアモルファスシリカの分散液であり、前記溶媒はアルコールであることを特徴とする塗布液。

【請求項2】

請求項1に記載の塗布液を透明な基板の少なくとも一方の面に塗布し、常温硬化させてなることを特徴とする基板。

【請求項3】

請求項2に記載の基板であって、前記基板は太陽光パネルのガラス製の保護カバーであることを特徴とする基板。

【請求項1】

帯電防止材料と、低屈折材料と、親水性材料と、溶媒とを混合し、前記帯電防止材料は平均粒径が2nm以下の酸化スズ(SnO2)の分散液であり、前記低屈折材料は平均粒径が10nm以下のシリカ(SiO2)の分散液であり、前記親水性材料は平均粒径2nm以下のアモルファスシリカの分散液であり、前記溶媒はアルコールであることを特徴とする塗布液。

【請求項2】

請求項1に記載の塗布液を透明な基板の少なくとも一方の面に塗布し、常温硬化させてなることを特徴とする基板。

【請求項3】

請求項2に記載の基板であって、前記基板は太陽光パネルのガラス製の保護カバーであることを特徴とする基板。

【図1】

【図2】

【図2】

【公開番号】特開2013−80067(P2013−80067A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219656(P2011−219656)

【出願日】平成23年10月3日(2011.10.3)

【出願人】(504326402)株式会社スケッチ (3)

【出願人】(510057475)株式会社 ジャパンナノコート (2)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月3日(2011.10.3)

【出願人】(504326402)株式会社スケッチ (3)

【出願人】(510057475)株式会社 ジャパンナノコート (2)

【Fターム(参考)】

[ Back to top ]