多孔性ゴム無端印字ベルト

【課題】回転印を回転しても印字体の側端に位置する経糸の解れは融着固定された交錯点で止まり、印字体の印面に被さって印影不良及び印字ベルトの破断が生じることもなく、多孔性ゴムへインキが均一に浸透する無端印字ベルトを提供する。

【解決手段】高融点ポリマー糸Aと、高融点ポリマー糸Aより融点の低い低融点ポリマー糸Bとを交織した織物からなり、緯糸に少なくとも低融点ポリマー糸Bを用い、高融点ポリマー糸Aと低融点ポリマー糸Bとの交錯点を融着固定してなる基布と、連続気泡を有する多孔性ゴムからなる無端印字ベルトと、からなり前記無端印字ベルトの裏面に前記基布を固着した多孔性ゴム無端印字ベルトであって、前記無端印字ベルトの側端と前記緯糸とが少なくとも交わる。

【解決手段】高融点ポリマー糸Aと、高融点ポリマー糸Aより融点の低い低融点ポリマー糸Bとを交織した織物からなり、緯糸に少なくとも低融点ポリマー糸Bを用い、高融点ポリマー糸Aと低融点ポリマー糸Bとの交錯点を融着固定してなる基布と、連続気泡を有する多孔性ゴムからなる無端印字ベルトと、からなり前記無端印字ベルトの裏面に前記基布を固着した多孔性ゴム無端印字ベルトであって、前記無端印字ベルトの側端と前記緯糸とが少なくとも交わる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転印に用いられる多孔性ゴム無端印字ベルトに関する。

【背景技術】

【0002】

従来から、印字体の裏面を基布で補強してなる無端印字ベルトは広く用いられている。

そして、印字体としては、特許文献1、特許文献2に示されるように連続気泡を有するスポンジゴムが知られている。

また、特許文献3に示されるようにホットメルトシートからなる基布を用いた無端印字ベルトが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−327963号公報

【特許文献2】特開平11−301082号公報

【特許文献3】特開平11−129595号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1、2に示される無端印字ベルトに用いられる基布は、布を最大限利用するために、織物である基布の経糸(たていと)又は緯糸(よこいと)を印字体の側端に対して平行となるように配置する方法が通常とられている。

しかしながら、このように基布の経糸又は緯糸が印字体の側端に対して平行に配置されると、使用による回転印の回転で、印字体の側端に位置する経糸が解れ(ほつれ)てしまう問題が生じる。回転印の回転で経糸が解れると、解れの初期では解れた糸が印字体の印面に被さることで印影不良が生じ、さらに解れが長くなると回転子に絡みつき印字ベルト自体が破断してしまう問題が生じていた。

また、特許文献3に示される無端印字ベルトに用いられる基布は、糸解れが生じる織物の基布をやめて非多孔体又は多孔体のホットメルトシートを採用しているが、非多孔体のホットメルトシートの場合は基布にインキが浸透しないため、基布側からインキを補充できない問題が生じていた。基布側からインキ補充ができないと印面からインキ補充する必要があるため、連続捺印を可能とする多孔性ゴムの特性を十分に生かしきれない問題が生じていた。また、多孔体のホットメルトシートを採用した場合、孔が小さいと十分にインキが浸透しない問題が生じ、逆に孔が大きいと基布としての強度を維持できない問題が生じていた。さらに、孔を大きくして強度を維持しようとすると樹脂の量が増えるため、基布の柔軟性が失われ無端印字ベルトの基布として適さない問題が生じていた。

【課題を解決するための手段】

【0005】

上記課題を解決するためになされた本発明の多孔性ゴム無端印字ベルトは、高融点ポリマー糸と、該高融点ポリマー糸より融点の低い低融点ポリマー糸とを交織した織物からなり、緯糸に少なくとも前記低融点ポリマー糸を用い、前記高融点ポリマー糸と前記低融点ポリマー糸との交錯点を融着固定してなる基布と、連続気泡を有する多孔性ゴムからなる無端印字ベルトと、からなり前記無端印字ベルトの裏面に前記基布を固着した多孔性ゴム無端印字ベルトであって、前記無端印字ベルトの側端と前記緯糸とが少なくとも交わることを特徴とする(請求項1)。

また、本発明において、前記低融点ポリマー糸が高融点ポリマーと該高融点ポリマーより融点の低い低融点ポリマーとからなる複合糸であることを特徴とする(請求項2)。

【発明の効果】

【0006】

本発明の多孔性ゴム無端印字ベルトは、無端印字ベルトの側端と低融点ポリマー糸の緯糸とが少なくとも交わるため、回転印を回転しても印字体の側端に位置する経糸の解れは融着固定された交錯点で止まり、印字体の印面に被さって印影不良が生じることはないし、印字ベルトの破断が生じることもない。

本発明の基布は織物からなるため、多孔性ゴムへのインキ浸透に必要な経糸と緯糸の間隔(以下、オープニングという)を維持しても強度と柔軟性が失われることはなく、基布側からのインキ補充が可能となる。また、溶融しない高融点ポリマー糸がマルチフィラメントの場合は、該マルチフィラメントの毛細管力も加わってインキの浸透性がさらに向上する。本発明では、前記オープニングを表す指標としてカバーファクター(CF)を用いる。通常、カバーファクターが小さくなると、密度が粗くなりオープニングは大きくなる方向となる。

さらに、前記低融点ポリマー糸が高融点ポリマーと該高融点ポリマーより融点の低い低融点ポリマーとからなる複合糸である場合は、インキの浸透性・強度・柔軟性がより良好なものとなる。無端印字ベルトの裏面にこの基布を固着して回転印に用いられる多孔性ゴム無端印字ベルトとしたときは、低融点ポリマー糸自体が高融点ポリマーを含んでいるため、この高融点ポリマーによって基布の強度が保たれて強度・耐久性が向上するだけでなく、前記オープニングが均一となることによって多孔性ゴムへインキが均一に浸透するという利点も生じる。

【図面の簡単な説明】

【0007】

【図1】多孔性ゴム無端印字ベルトの斜視図である。

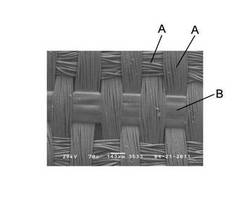

【図2】基布側から見た一部拡大図である。

【発明を実施するための最良の形態】

【0008】

以下に、本発明の多孔性ゴム無端印字ベルトにかかる実施例につき、図面と共に説明する。

図1に示されるように、本発明の多孔性ゴム無端印字ベルトは、印字体1と、基布2から構成されている。以下、詳細に説明する。

【0009】

本発明に用いる印字体1は、連続気泡を有する多孔性ゴムを採用する。

連続気泡を有する多孔性ゴムの原料は、ゴム、加硫剤、充填剤、添加剤等のほか、気泡形成剤としての水溶性微粉末と特定の有機系合成繊維を配合する。

ゴムは、分子量約1万〜10万程度(JIS K6300ムーニー粘度=約70〜95)の天然ゴム又は合成ゴムが使用される。合成ゴムとしては、ブタジエン−スチレン共重合体、ブタジエン−アクリロニトリル共重合体、クロロプレン、ポリウレタンゴム、エチレン−プロピレン−ジエンゴム等が使用できる。特に、ブタジエン−アクリロニトリル共重合体(ニトリル含量31〜42%)は、耐油性、耐老化性、弾性および靭性に優れているので、ゴム印材料として最適である。

加硫剤としては、硫黄、セレン、テルル、塩化イオウなどの公知の加硫剤をあげることができ、その使用比率はゴム100部に対して2〜30部程度使用する。

充填剤としては、公知のカーボンブラック、微粉ケイ酸、人工ケイ酸塩、炭酸カルシルムなどがあり、とりわけカーボンブラックはゴムと強力に結合し補強的作用をするので好ましい。その使用比率はゴム100部に対して約40〜60部であり、45〜55部の範囲は特に好ましい。また、白色又は有彩色の印字体1を得たい場合は、ケイ酸が好ましく用いられ、例えば、ニップシールVN3、ニップシールLP等(以上、日本シリカ工業社製)、レオール(以上、徳山曹達社製)等が好ましく用いられる。

添加剤としては、例えば、アミン類などの老化防止剤、ワセリン、可塑剤、プロセスオイルなどの軟化剤、ステアリン酸、亜鉛華などの加硫助剤、グアニジン類、チアゾール類、チラウム類、スルフェンアミド類、ジチオカルバミン酸塩類などの加硫促進剤などを有効量添加することができる。

気泡形成剤としての水溶性微粉末には、塩、糖などの微粉末をあげることができる。塩は、微粉末化し易く、ゴムの加硫時の温度(110℃〜160℃)において分解ガス化せず、かつ、加硫後は水によって容易に洗除できる無機化合物をいい、具体的には塩化ナトリウム、硫酸ナトリウム、硝酸ナトリウムなどの塩が用いられる。直径は、通常32〜350メッシュ(0.044〜0.498mm)のものを使用し、その使用比率はゴム100部に対し約200〜1200部用いられ、特に400〜600部が好ましく用いられる。糖は、ペントースやヘキトースなどの単糖類、サッカロースやマルトースなどの二糖類、デンプンやグリコーゲンなどの多糖類のいずれも使用でき、更に、これらを併用して使用することもできる。粒径は、通常150メッシュパス(0.010〜0.103mm)のものを使用する。中でも特に、バレイショデンプンが可溶性において優れているうえ、均一な所要粒径を有する粉末が容易に得られ、また、安価であるため好ましく使用される。使用比率は、ゴム100部に対して約50〜300部であり、好ましくは100〜200部である。これらの糖は加硫の際、熱の影響を受けて含有している微量水分をガスとして発生する。そして、このガスが一種の発泡剤的作用をなして気泡形成に良い結果を与える。

本発明において水溶性微粉末は、塩と糖をそれぞれ単独で用いてもよいし、併用して用いてもよく、用途によって適宜選択すればよい。併用する場合には、塩と糖の配合重量比は9:1ないし3:1程度がよく、特に4:1の割合で使用するのが好ましい。本発明において、塩と糖の配合重量比をこのような範囲にする理由は、糖の量が多すぎると加硫の際に成形性が悪くなるからである。他方、逆に糖の量が少なすぎると塩粒子相互間に糖粒子が適確に介在せず、糖の効果が充分発揮できない。

有機系合成繊維は、ポリエチレンテレフタレート繊維、ポリアクリロニトリル繊維、アクリル系繊維、脂肪族ポリアミド繊維、ポリプロピレン繊維、ポリエチレン繊維、ポリビニルアルコール繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、ポリウレタン繊維、ポリアルキルパラオキシベンゾエート繊維、ポリテトラフルオロエチレン繊維、アラミド(芳香族ポリアミド)繊維、全芳香族ポリエステル繊維、ポリ−p−フェニレンベンゾビスチアゾール繊維、ポリ−p−フェニレンベンズビスオキサゾール繊維、ポリベンズイミダゾール繊維、ポリオキシメチレン繊維から選ばれ、長さ0.1〜3mmのものが用いられる。また、これらの有機系合成繊維は、特に繊度0.11〜110dtexのものが好ましく用いられる。

本発明ではゴムとの分散性、接着力の観点から脂肪族ポリアミドやアラミドなどのポリアミド繊維が特に好ましく用いられ、長さ0.5〜2mm、繊度2.2〜3.3dtexのものがゴムとの分散性、接着力の観点から最も好ましい。

また、前記ポリアミド繊維を極高NBR(ニトリル含量43%以上)で処理したものは、更に好ましく用いられる。これは、素練りした極高NBR中に前記大きさのポリアミド繊維を混練することにより、又は、極高NBR中にポリアミド繊維を混練したのち前記大きさに細断することにより得られるものであって、ポリアミド繊維の充填量は約10phr程度のものが好ましい。

ポリアミド繊維は、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン11等の脂肪族ポリアミド繊維や、デュポン社のケブラー(商品名)に代表されるパラ系アラミド繊維やメタ系アラミド繊維など一般に市販されているものを用いることができる。

【0010】

また、本発明では印字体1用とインキ吸蔵体用の未加硫ゴムシートを別々に作製し、両者を重ね合わせた上に基布2を重ねて得られるいわゆる2層の無端印字ベルトを作製する場合であっても、使用する原料、加硫条件および洗い出し条件等は前述の場合とほぼ同じである。ただし、印字体1はインキ吸蔵体より気泡径が小さくなるように、水溶性微粉末の粒子径及び配合量を調節する。こうすると毛細管現象により印字体1へ安定したインキ供給が可能となるからである。

【0011】

ここでまた、連続気泡を有する多孔性ゴムとして、熱可塑性印字体1を採用できる。熱可塑性印字体1としては、50℃〜180℃で融解する熱可塑性樹脂が用いられ、例えばポリエチレン、ポリプロピレン、塩化ビニルなどを用いることができるが、特にポリエチレンが好ましく用いられる。本発明では、連続気泡を有する多孔体を得るために、熱可塑性樹脂に少なくとも塩化ナトリウムや塩化カルシウム等の水溶性気泡形成剤を加えて混練したものをシート状に成型した後、前記水溶性気泡形成剤を洗い出して多孔体化する。多孔体を製造する際には、水溶性気泡形成剤以外にカーボンブラックなど赤外線を吸収して発熱する発熱材微粉末やその他着色剤を加えて混練してもよい。多孔体とするには熱可塑性樹脂に発泡剤を混ぜて連続気泡を形成する方法もあるが、均一な大きさでかつ連続した気泡を得られにくいので好ましくない。

【0012】

次に、基布2について説明する。

図2に示されるように、基布2は、高融点フィラメント糸又は高融点スパン糸から構成された高融点ポリマー糸Aから少なくともなる経糸と、前記高融点ポリマー糸Aより融点の低い低融点フィラメント糸又は低融点スパン糸から構成された低融点ポリマー糸Bから少なくともなる緯糸と、を交織した織物からなる。

前記高融点ポリマー糸Aは、例えば、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン612、ナイロン6T、ナイロン6I、ナイロン9Tなどの単独またはこれらの共重合、混合により得られるポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどの単独またはこれらの共重合、混合によって得られるポリエステル繊維、ポリエチレン、ポリプロピレンなどの単独またはこれらの共重合、混合によって得られるポリオレフィン繊維、ビニリデン、ポリ塩化ビニルなどの含塩素系繊維、ポリテトラフルオロエチレンを含む含フッ素系繊維、ポリアセタール系繊維、ポリサルフォン系繊維、ポリフェニレンサルファイド系繊維(PPS)、ポリエーテルエーテルケトン系繊維(PEEK)、ポリイミド系繊維、ポリエーテルイミド系繊維、ポリパラフェニレンベンズビスオキサゾール系繊維(PBO)、ビニロン系繊維、アクリル系繊維、セルロース系繊維、炭化珪素系繊維、アルミナ系繊維、ガラス系繊維、カーボン系繊維、スチール系繊維、などから適宜、一種または2種以上を選定すればよいが、物理特性、耐久性、汎用性、インク浸透性、耐熱性などの点からセルロース系繊維、ポリエステル繊維、ナイロン66繊維、ナイロン6繊維などのポリアミド繊維を用いることが好ましい。

そして、高融点ポリマー糸Aの形態は、高融点フィラメント糸、高融点スパン糸、又はこれらの複合糸を適宜採用して構成する。フィラメント糸とは長繊維のことを指し、長く切れ目がない一本の連続した糸で構成され、スパン糸とは短繊維を一定方向に揃えて撚り合わせ紡績して構成される。

前記高融点フィラメント糸は、モノフィラメントでも、マルチフィラメントでもよいが、印字体へ安定したインキを供給し易い点、糸解れし難い点から、マルチフィラメントであることが好ましい。また、本発明のマルチフィラメントとは多数の単繊維で構成されている糸のことを意味するが、この単繊維は同一繊維であってもよいし異なる種類の繊維であってもよいものである。

前記高融点フィラメント糸の繊維横断面の外形は、特に限定するものではなく、丸断面、多角断面、多葉断面、その他公知の断面形状のいずれでもよい。

【0013】

これらの高融点ポリマー糸Aには、紡糸性や、加工性、耐久性などを改善するために通常使用されている各種の添加剤、例えば、耐熱安定剤、酸化防止剤、耐光安定剤、老化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤などの一種または二種以上を使用してもよい。また、カラミ織を製織する上で望ましい場合には、加撚、嵩高加工、捲縮加工、捲回加工、糊付け加工、などの加工を施してもよい。

【0014】

前記高融点ポリマー糸Aの太さは、総繊度が30〜300dtex程度が好ましく、50〜170dtexがより好ましい。総繊度が小さすぎると、基布に必要とされる強度等の力学特性を十分に満たすことができない場合がある。また総繊度が大きすぎると、基布自体が分厚くなり、印字体の基布として用いた場合、糸と糸との交錯点がずれやすく、印字体のインク浸透性の均一性が損なわれる場合があり、好ましくない。

前記高融点ポリマー糸Aの太さは、インク浸透性、強度などの力学的特性や解れにくい点から、単糸繊度が1〜10dtex程度が好ましく、より好ましくは3〜6dtexである。すなわち、単糸繊度が小さすぎると、無端印字ベルトの裏面に基布を固着したとき、ベルトの強度が保てない場合がある。また単糸繊度が大きすぎると、糸の解れが発生する場合がある。

前記高融点ポリマー糸Aが、マルチフィラメントの場合、解れ防止の点などから、フィラメント数は6〜100本程度のものが好ましく、より好ましくは、10〜70本程度である。

【0015】

ここで交織とは、2種以上の異質の織糸を用いて織物を織ることであり、また製織とは機械(織機)で織物を織り上げることである。

また、繊度とは糸の太さのことであって、単糸繊度とは一本の糸の太さを表し、総繊度とは構成する糸の太さの合計を表す。

【0016】

前記低融点ポリマー糸Bは、前記高融点ポリマー糸Aより融点の低いものであればよく、高融点ポリマー糸と同様のポリマー糸を用いることができる。例えば、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン612、ナイロン6T、ナイロン6I、ナイロン9Tなどの単独またはこれらの共重合、混合により得られるポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどの単独またはこれらの共重合、混合によって得られるポリエステル繊維、ポリエチレン、ポリプロピレンなどの単独またはこれらの共重合、混合によって得られるポリオレフィン繊維、ビニリデン、ポリ塩化ビニルなどの含塩素系繊維、ポリテトラフルオロエチレンを含む含フッ素系繊維、ポリアセタール系繊維、ポリサルフォン系繊維、ポリフェニレンサルファイド系繊維(PPS)、ポリエーテルエーテルケトン系繊維(PEEK)、ポリイミド系繊維、ポリエーテルイミド系繊維、ポリパラフェニレンベンズビスオキサゾール系繊維(PBO)、ビニロン系繊維、アクリル系繊維、セルロース系繊維、炭化珪素系繊維、アルミナ系繊維、ガラス系繊維、カーボン系繊維、スチール系繊維、などから適宜、一種または2種以上を選定すればよいが、物理特性、耐久性、汎用性、インク浸透性、耐熱性などの点からセルロース系繊維、ポリエステル繊維、ナイロン66繊維、ナイロン6繊維などのポリアミド繊維を用いることが好ましい。

特に、ポリエステル繊維は、寸法安定性が良好なため、無端印字ベルトと基布を固着した際も、伸びが発生しにくく、経時でベルトが伸びることによる回転スリップが起きにくく、回転用に用いられる印字体の耐久性が良好となるという利点がある。

なお、前記低融点ポリマー糸Bは、均一なインク浸透性を得やすい点からは、高融点ポリマー糸Aと同じ系列のポリマーからなるものが好ましく、例えば高融点ポリマーA糸がポリエステル系繊維の場合、低融点ポリマー糸Bもポリエステル系繊維、ポリアミド系繊維の場合、ポリアミド系繊維であることが好ましい。

なかでも、高融点ポリマー糸Aがポリエステル系繊維で、低融点ポリマー糸Aがポリエステル系繊維であるものが、寸法安定性が良好で、伸びが発生しにくいため、回転印に用いる印字体の耐久性が良好であるという利点がある。

前記低融点ポリマー糸Bの融点は、高融点ポリマー糸Aの融点より、20℃以上低いものが好ましく、さらに好ましくは30℃以上である。この範囲であると、高融点ポリマー糸が融着しない範囲で融着固定し易いため、無端印字ベルトの裏面に固着した際に印字体の強度を保持し易くなるという利点があるため、回転印に用いられる印字体の基布として好ましいものとなる。ここで、ポリマーに非晶性樹脂を使用する場合は、融点ではなく軟化点を採用する。なお、融点とは結晶性を有する熱可塑性樹脂のDSC測定における結晶融解温度を意味し、軟化点とは繊維を構成する樹脂が軟化し始める温度を意味する。

本発明においては、融点は、示差走査型熱量計(パーキンエルマー社製DSC7)を用い、昇温速度20℃/分で測定するものである。一方、軟化点は、JIS K7196法の「熱可塑性プラスチックフィルム及びシートの熱機械分析による軟化温度試験方法」に従って測定するものである。

そして、低融点ポリマー糸Bの形態は、低融点フィラメント糸、低融点スパン糸、又はこれらの複合糸を適宜採用して構成する。フィラメント糸とは長繊維のことを指し、長く切れ目がない一本の連続した糸で構成され、スパン糸とは短繊維を一定方向に揃えて撚り合わせ紡績して構成される。

【0017】

これらの低融点ポリマー糸Bには、加工性、耐久性などを改善するために通常使用さている各種の添加剤、例えば、耐熱安定剤、酸化防止剤、耐光安定剤、老化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤などの一種または二種以上を使用してもよい。

【0018】

前記低融点ポリマー糸Bの太さは、総繊度で30〜300dtex程度が好ましく、より好ましくは50〜170dtex程度である。総繊度が小さすぎると、基布に必要とされる強度等の力学特性を十分に満たすことができない場合がある。また総繊度が大きすぎると、基布自体が分厚くなり、印字体の基布として用いた場合、高融点ポリマー糸との交錯点がずれやすく、インク浸透性の均一性が損なわれる場合があり、好ましくない。

前記高融点ポリマー糸Aの太さは、インク浸透性、強度などの力学的特性や解れにくい点から、単糸繊度が1〜10dtex程度が好ましく、より好ましくは3〜6dtexである。すなわち、単糸繊度が小さすぎると、無端印字ベルトの裏面に基布を固着したとき、ベルトの強度が保てない場合がある。また単糸度が大きすぎると、糸の解れが発生する場合がある。

前記低融点ポリマー糸Bの太さは、総繊度で30〜300dtex程度が好ましく、より好ましくは50〜170dtex程度である。この範囲であると、高融点ポリマー糸との交錯点の融着固定により布目ずれを防止でき、インク浸透のむらが生じず、均一性の良好なものが得られる。また薄く柔軟な基布を得ることできるため、回転印に用いられる印字体の基布として適している。

また、低融点ポリマー糸Bは、インク浸透性が良好な点、糸解れがし難い点から、マルチフィラメントが好ましい。マルチフィラメントの場合、単糸の太さは1〜10dtex程度が好ましく、フィラメント数は6〜100本程度が好ましく、より好ましくは10〜70本程度である。

【0019】

ここで、低融点ポリマー糸Bは、単独のポリマーからなる糸でも、2種類以上のポリマーからなる複合糸でもよいが、多孔性ゴム無端印字ベルトの強度を保ち易い点から、2種類以上のポリマーからなる複合糸が、好ましい。

このような複合糸の好適な態様として、高融点ポリマーと高融点ポリマーより融点の低い低融点ポリマーとを複合した複合繊維が挙げられる。

このような複合繊維に用いるポリマーは、前記高融点ポリマー糸や前記低融点ポリマー糸に用いるポリマーを適宜組合わせて用いることができる。なお、複合繊維とする場合も、低融点ポリマーの融点は、高融点ポリマーの融点より20℃以上低いものが好ましく、より好ましくは30℃以上である。

なお、高融点ポリマーがポリエステル、低融点ポリマーもポリエステルのように同系列のポリマー同士の組み合わせは、基布を製造する際の取り扱い性に優れ、均一性の高いインク浸透性を得やすい点で好ましい。また、汎用性、低コストの点から、例えば、高融点ポリマーが、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル、低融点ポリマーが、共重合ポリエチレンテレフタレート、共重合ポリブチレンテレフタレートなどのポリエステルを複合した複合繊維を好適に用いることができる。なかでも、高融点ポリマーが、未変性のポリエチレンテレフタレート、低融点ポリマーが、エチレングリコール、フタル酸、イソフタル酸、ビスフェノールAなどの成分で変性された共重合ポリエチレンテレフタレートである複合繊維は好適である。さらに具体的にいえば、高融点ポリマーが未変性のポリエチレンテレフタレート、低融点ポリマーがイソフタル酸成分で変性した共重合ポリエチレンテレフタレートであれば、イソフタル酸を20〜40mol%変性したものであることが好ましい。

前記複合繊維の繊維横断面形状は、低融点ポリマーの一部が繊維表面に露出する形状であれば、特に限定するものではないが、30%以上露出するものを好適に用いることができる。より具体的に好適な例として、芯部が高融点ポリマーからなり、鞘部が低融点ポリマーからなる芯鞘形状に複合した芯鞘型複合繊維であることが好ましい。この場合も、鞘部が繊維表面に30%以上露出していることが好ましく、より好ましくは、50%以上であり、さらに好ましくは、100%露出した、鞘部を芯部が完全に覆った芯鞘形状のものである。このようなものは、インク浸透の均一性が良好であるという利点がある。

また芯部と鞘部の面積比率は、20:80〜80:20程度が、回転印に用いる多孔性ゴム無端印字ベルトの強度と糸解れのバランスの点から、好ましい。

このような複合糸の好適な別の態様として、低融点ポリマー糸が高融点フィラメントと低融点フィラメントの集合から構成された低融点ポリマー糸を含むものが挙げられる。具体的には、高融点ポリマー糸と低融点ポリマー糸とを引き揃えた引揃糸、高融点ポリマー糸と低融点ポリマー糸の合撚した合撚糸、高融点ポリマー糸を芯糸とし低融点ポリマー糸を鞘糸として被覆したカバリング糸などを挙げることができる。

【0020】

本発明の基布2は、少なくとも前記高融点ポリマー糸Aからなる経糸と、少なくとも前記低融点ポリマー糸Bからなる緯糸を交織した織物からなる。

経糸は高融点ポリマー糸Aのみでもよいし、低融点ポリマー糸Bを含んでいてもよい。低融点ポリマー糸Bを含んでいる場合は、低融点ポリマー糸Bが高融点ポリマー糸Aの間に適宜の間隔で挿入されるものであるが、この適宜の間隔とは1本ずつ交互に挿入することや、高融点ポリマー糸A複数本毎に低融点ポリマー糸B1本を挿入して織ることを意味している。ここで複数本とは、例えば2本〜10本程度をいうがこれに限定されるものではない。

また、緯糸は低融点ポリマー糸Bのみでもよいし、高融点ポリマー糸Aを含んでいてもよい。高融点ポリマー糸Aを含んでいる場合は、高融点ポリマー糸Aが低融点ポリマー糸Bの間に適宜の間隔で挿入されるものであるが、この適宜の間隔とは1本ずつ交互に挿入することや、低融点ポリマー糸B複数本毎に高融点ポリマー糸A1本を挿入して織ることを意味している。ここで複数本とは、例えば2本〜10本程度をいうがこれに限定されるものではない。

なお、低融点ポリマー糸Bは、基布全体に対し、少なくとも5質量%程度以上含むものとすることが好ましく、より好ましくは10質量%程度以上である。インク浸透性、均一性、基布の柔軟性の点からは、上限が40質量%程度が好ましい。

【0021】

本発明の基布2は、織物構造の緻密さ、物理特性や性能の均等性を確保するために平織、斜文織、朱子織の3原組織を採用できるが、無端印字ベルトには特に平織が適している。平織組織は最も締まりが強く伸びにくいため、無端印字ベルトに採用した際、経時でベルトが延びて回転スリップが起きにくい。

また織物とは、経糸(たていと)、緯糸(よこいと)を一定の規則によって交錯させ、平面状に仕上げたものをいい、織物のタテ方向にある糸を経糸(たていと)、織物の幅方向にある糸を緯糸(よこいと)、その交わる点を交錯点という。

本発明では、高融点ポリマー糸A、低融点ポリマー糸Bを用い、経50〜300本/2.54cm、緯50〜300本/2.54cmの密度となるように織った織物を好適に使用できる。

また、本発明の基布2は、以下に示す、経糸カバーファクター(経糸CF)が900〜1500が好ましく、1000〜1200がより好ましい。緯糸カバーファクター(緯糸CF)は、300〜1000が好ましく500〜800がより好ましい。トータルカバーファクター(TCF)は、1200〜2700が好ましく、1500〜2000がより好ましい。カバーファクター(CF)がこの範囲であると、インク浸透性が安定し、糸と糸の交錯点がずれにくく、布目ずれが起きにくいという利点がある。

経糸カバーファクター(経糸CF)=(経糸繊度[dtex]×0.9)1/2×経糸密度(本/2.54cm)

緯糸カバーファクター(緯糸CF)=(緯糸繊度[dtex]×0.9)1/2×緯糸密度(本/2.54cm)

トータルカバーファクター(TCF)=経糸CF+緯糸CF

【0022】

次に、前記基布2の加工工程の一例を説明する。

前記織物を精練装置に搬送する。この精練装置は紡糸油剤を洗浄脱落させるもので、精練槽には苛性ハイドロが収納され、精練槽内に織物を滞留させる。

次いで、布目矯正装置でローラ間を通過させ、織物の布曲がりを調整する。この布目矯正装置より織物を引き出した後、乾燥加熱する加熱炉に搬送する。

この加熱炉で前記低融点ポリマー糸Bが溶融し、高融点ポリマー糸Aと低融点ポリマー糸Bとの交錯点において融着固定され一体化して基布2が出来上がる。加熱炉の加熱温度は低融点ポリマー糸Bのみが溶融する温度設定のため、高融点ポリマーは溶融せず低融点ポリマー糸Bのみが溶融する。

ここで、低融点ポリマー糸Bと高融点ポリマー糸Aは、融点が、20℃以上差を有するものであれば、両者を用いて製織した織物を熱処理することにより、低融点ポリマー糸同士もしくは低融点ポリマー糸と高融点ポリマー糸とが互いに融着固定されて、互いの交差点、接触点(交錯点)で低融点ポリマー成分が変形し、織物がずれずにオープニングを保持したまま、織物の縫い目滑脱抵抗が向上し、無端印字ベルトの裏面に基布を固着して多孔性ゴム無端印字ベルトとして回転印に用いられる印字体とすると、インク浸透性の良好なものが得られる。

なお、上記「融着固定」は、必ずしも、上記熱融着成分が液状に融解して接着剤のように相手を固着する必要はなく、その表面の軟化によって、相手繊維との接触面積が増加し、互いの交差点や接触点(交錯点)においてお互いがずれないよう固定された状態になれば足りる。

次いで、加熱炉より基布2を引出し、ローラ間を通過させて基布2を冷却させ、且つ基布2の布曲がりを再度調整し、巻取装置で基布2を巻取る。

【0023】

次に、多孔性ゴム無端印字ベルトの製造方法について説明する。

前記のゴム、加硫剤、充填剤、添加剤、気泡形成剤としての水溶性微粉末、有機系合成繊維を混練用ゴムローラーにて混練し、これをカレンダーロールにてシート出しして未加硫ゴムシートを作製する。

次に、前記未加硫ゴムシートを、文字を彫った金型に収容し、前記基布2を載せ、100〜150℃、100〜200kg/cm2で約5〜10分間程度加硫成形する。

前記ゴムシートに前記基布2を載せる際、無端印字ベルトの側端11となる部分と前記緯糸とが交わるように載せる。本発明では、経糸方向を無端印字ベルトの周方向とし、緯糸方向を無端印字ベルトの側端方向とする。

次に、この成形後の物質から前記水溶性微粉末を洗除すると、連続気泡を有する多孔性ゴム印字体1ができる。

そして、成形後の物質の両端を接着し、多孔性ゴム無端印字ベルトを作製できる。

【0024】

また、連続気泡を有する多孔性ゴムとして、熱可塑性印字体1を採用する場合は、次のように製造する。

まず二本ロールやニーダーに、水溶性気泡形成剤、必要に応じて必要量のポリエチレングリコールやカーボンブラック等の添加剤を投入し、加熱しながら撹拌する。次に、チップ化された熱可塑性樹脂を加え、熱可塑性樹脂の融点以上の温度にしながら更に混合する。次に、この混合物を押し出し機などにて平板状に成形した後、空冷して、まず板状原部材を作製する。

次に、板状原部材と基布2とを、重ね合わせて型に収容し、若干圧力を加えつつ熱可塑性樹脂の融点以上の温度約40℃〜250℃に加熱して一体化したシート体を得る。あるいは、前記板状原部材の押し出し口に熱ロールを設置して連続的に基布2と圧着しても一体化したシート体を得ることができる。ここで、前記板状原部材と前記基布2とを重ね合わせる際、無端印字ベルトの側端11となる部分と前記緯糸とが交わるように載せる。

次に、温水、流水等を用いて、前記シート体から水溶性気泡形成剤や添加剤などを除去した後、これを脱水乾燥させ、本発明の基布2付き熱可塑性印字体1が作製される。

印面を形成する方法としては、加熱した金型を直接押し当てて余白部分を溶融する方法、サーマルヘッドで余白部分を直接加熱して溶融する方法、炭酸ガスレーザやYAGレーザといった各種レーザ光を用いて余白部分を加熱して溶融する方法、発熱材を介在させ赤外線キセノンフラッシュランプなどによって余白部分を加熱して溶融する方法などを用いることができる。

【0025】

次に、必要であれば、基布2付き熱可塑性印字体1を所要のサイズに切断する。切断具は、刃物やレーザ加工機など公知なものでよいが、一例として超音波カッターをあげておく。

まず、基布2付き熱可塑性印字体1の所要箇所に超音波カッターの刃を当てて位置決めをする。次に、超音波カッターの電源を入れカッター部を振動させる。これを上方から押し付けながら手前にゆっくりと引く。そうすると、基布2付き熱可塑性印字体1が切断されると同時にその切断面が溶融固化され、インキが滲み出し不能な非多孔質印材保護膜を形成する。

本発明では、1秒間に数千〜数十万回振動する超音波カッターを用いることができる。具体的には、先端にステンレスや合金のカッター刃を備えた超音波カッターを用いることができ、1秒間に4万回振動することが可能な超音波小型カッターUSW−333(商品名:本多電子株式会社製)などを例示することができる。

次に、切断した基布2付き熱可塑性印字体1の両端を重ね合わせて熱シール機にて熱融着して多孔性ゴム無端印字ベルトを作製することができる。材質が熱可塑性樹脂であるので、特に接着剤は必要なくそのまま熱融着が可能である。

【0026】

以下、本発明を実施例により更に詳細に説明する。

(実施例1)

合成ゴム(NBR)100部に対し重量比で硫黄3.5部、亜鉛華5部、加硫促進剤5部、液状ゴム(低分子量NBR)・ワセリン・DBP等からなる軟化剤30部、カーボンブラック50部、老化防止剤2部、80〜100メッシュ(0.149〜0.176mm)の塩化ナトリウム微粉末800部、150〜250メッシュ(0.062〜0.103mm)のバレイショデンプン微粉末及びサッカロース微粉末各100部、長さ1mm、繊度3dのアラミド繊維5部を加え混練して未加硫ゴムシートを作製した。

これを1mmの深さに文字を彫った金型に収容し、次に説明する基布2を前記未加硫ゴムシートの側端11に対して緯糸が交わるように載せ、200kg/cm2の圧力を加えて150℃の温度下で15分間加硫した後、離型して塩化ナトリウムおよび糖を水洗して完全に洗除し、脱水乾燥し、次に、一方の端のゴムを剥がした接着部に、ゴム溶剤に溶かした未加硫ゴムを塗布した後、他方の端の接着部と加硫接着して、文字の高さ1mmの多孔性ゴム無端印字ベルトを得た。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)、ポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経糸には高融点ポリマー糸A1のみを配し、緯糸には高融点ポリマー糸A2の7本および低融点ポリマー糸B1の1本を繰り返し単位として配列して、経129本/2.54cm、緯54本/2.54cmの織密度で平織物を作製した。その後、精練、熱セット(温度:190℃)を行い基布2を得た。

【0027】

(実施例2)

5〜60μmの塩化ナトリウム化合物450重量部及びカーボンブラック0.3重量部をニーダーに投入し90℃に加熱しながら撹拌する。次に、ポリエチレン樹脂チップ(融点120℃)100重量部を加え、熱を130℃に保ちながら混合する。そうすると、ポリエチレン樹脂も溶融し、均一に混合された混合物が得られる。次に、この混合物を押し出し機にて厚み1.0mmの板状原部材に成形し空冷する。

次に、次に説明する基布2を、前記板状原部材の側端11に対して緯糸が交わるように載せ、金型に収容し、200Kg/cm2の圧力を加えつつ140℃に加熱して一体化したシート体を得る。当該シート体の厚さは圧力の効果により0.5mmに収縮している。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、ポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)、ポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経糸は高融点ポリマー糸A1の7本および低融点ポリマー糸B1の1本を繰り返し単位として配列し、緯糸は高融点ポリマー糸A2の7本および低融点ポリマー糸B1の1本を繰り返し単位として配列して、経129本/2.54cm、緯54本/2.54cmの織密度にて、平織物を作製した。その後、精練、熱セット(温度:190℃)を行った。

次に、当該シート体を流水で洗い流して塩化ナトリウム化合物を完全に除去する。そして、これを乾燥機にて乾燥させると、たわみによる押し出し成形不良や強度不足による破断等のない黒色の連続気泡を有する厚さ0.5mmの基布2付き熱可塑性印字体1を得ることができた。

次に、所要の文字図面等を黒地とし余白を透明地で表したポジフィルムを多孔質熱可塑性樹脂側の面に重ね、前記フィルム側から赤外線を照射する。そうすると、ポジフィルムの黒地の部分では赤外線が印材に到達するのを妨げるので多孔質がそのまま残り、一方、ポジフィルムの透明地の部分では赤外線が透過して対応する部分の印材中のカーボンを発熱させ、印材を溶融固化させて非多孔質印材保護被膜を形成するので、インキ滲み出し可能な印字部とインキ滲み出し不可能な非印字部が形成されることになり印面が形成される。

次に、この基布2付き熱可塑性印字体1の両端を重ね合わせ、熱シール機にて熱融着すると、多孔性ゴム無端印字ベルトを作製することができた。

【0028】

(実施例3)

実施例3として次の多孔性ゴム無端印字ベルトを作製した。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)、低融点ポリマー糸B2として167dtex/16fの鞘成分にイソフタル酸を25モル%共重合させたポリエチレンテレフタレート(軟化点185℃)、芯成分には極限粘度0.68のポリエチレンテレフタレート(融点:240℃)からなる芯鞘型熱融着ポリエステルフィラメント(KBセーレン社製、ベルカップル[登録商標]、芯/鞘比率=2/1)を用いて、経糸には高融点ポリマー糸A1のみを配し、緯糸には高融点ポリマー糸A2の7本および低融点ポリマー糸B2の1本を繰り返し単位として配列して、経129本/2.54cm、緯54本/2.54cmの密度にて、平織物を作製した。その後、精練、熱セット(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、実施例3とした。

【0029】

(実施例4)

実施例4として次の多孔性ゴム無端印字ベルトを作製した。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経糸には高融点ポリマー糸A1のみを配し、緯糸には低融点ポリマー糸B1のみを配列して、経129本/2.54cm、緯54本/2.54cmの織密度にて、平織物を作製した。その後、精練、熱セット(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、実施例4とした。

【0030】

(比較例1)

比較例1として次の多孔性ゴム無端印字ベルトを作製した。

本比較例の基布2は、経糸、緯糸にいずれもポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)を用いて、経129本/2.54cm、緯54本/2.54cmの織密度にて、平織物を作製した。その後、精練、加熱(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、比較例1とした。

【0031】

(比較例2)

比較例2として次の多孔性ゴム無端印字ベルトを作製した。

本比較例の基布2は、経糸、緯糸にいずれもポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経142本/2.54cm、緯59本/2.54cmの織密度にて、平織物を作製した。その後、精練、加熱(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、比較例2とした。

【0032】

実施例1〜実施例4および比較例1、2の多孔性ゴム無端印字ベルトを用いて、次のように回転耐久試験及びインキ浸透試験を行った。

回転耐久試験は、多孔性ゴム無端印字ベルトを回転印に組付け、ベルトを500回転、1000回転、2000回転させたあとの、基布2の状態を目視で確認した。試験環境は、温度20℃湿度65%で行った。

また、インキ浸透試験は、前記多孔性ゴム無端印字ベルトの基布2側から粘度650mPa・sのインキを1滴滴下し、180分後のインキ浸透性を目視で確認した。試験環境は、温度20℃湿度65%で行った。

【0033】

次に、回転耐久試験及びインキ浸透試験結果を表1に示す。

回転耐久試験の結果から、実施例1〜実施例4及び比較例2は、2000回転後でも基布2に解れなく良好だったのに対し、比較例1は、500回転で解れた糸が回転子に絡みつきベルトが破断した。合成繊維は繊維の表面が平滑であるため総じて解れ易いが、実施例1〜実施例4及び比較例2では、無端印字ベルトの側端11と低融点ポリマー糸の緯糸とが少なくとも交わるため、回転印を回転しても印字体の側端11に位置する経糸の解れは融着固定された交錯点で止まり、印字体の印面に被さって印影不良が生じることはなく、印字ベルトの破断が生じることもなかった。

ここで、無端印字ベルトの側端11と低融点ポリマー糸の緯糸が交わらない場合は、糸の解れが生じる可能性がある。このような場合とは、緯糸が側端11に対して平行になった場合であって且つ、最も側端側に位置する緯糸と、経糸全てに高融点ポリマー糸を使用した場合である。この条件の場合は、融着固定された交錯点が印字ベルトの側端にないため、最も側端側に位置する緯糸に解れが生じ、その結果印影不良や印字ベルトの破断が生じる。

【0034】

インキ浸透試験結果から、実施例1〜実施例4及び比較例1は完全に浸透したのに対し、比較例2は全く浸透しなかった。本発明の基布は織物からなるため、オープニングを維持しても強度と柔軟性が失われることなく多孔性ゴムへインキが浸透すると推察される。また、実施例1〜実施例4及び比較例1は高融点ポリマー糸Aがマルチフィラメントであるため、該マルチフィラメントの毛細管力も加わってインキの浸透性がさらに向上していると推察される。

これに対し、低融点ポリマー糸Bのみで製織した基布(比較例2)では糸が全て溶融してしまい従来のホットメルトシートと変わらないため、強度を維持するためにオープニングを小さくせざるを得ず、よってインキの浸透が進まないものと推察される。

インキ浸透性を上げるために前記オープニングを広げると織物の強度が下がるといった不具合が生じるため、本発明では少なくとも高融点ポリマー糸Aを含んだ織物とする必要がある。

【0035】

以上、現時点において、もっとも、実践的であり、かつ好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う多孔性ゴム無端印字ベルトもまた技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0036】

1 印字体

11側端

2 基布

A 高融点ポリマー糸

B 低融点ポリマー糸

【技術分野】

【0001】

本発明は、回転印に用いられる多孔性ゴム無端印字ベルトに関する。

【背景技術】

【0002】

従来から、印字体の裏面を基布で補強してなる無端印字ベルトは広く用いられている。

そして、印字体としては、特許文献1、特許文献2に示されるように連続気泡を有するスポンジゴムが知られている。

また、特許文献3に示されるようにホットメルトシートからなる基布を用いた無端印字ベルトが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−327963号公報

【特許文献2】特開平11−301082号公報

【特許文献3】特開平11−129595号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1、2に示される無端印字ベルトに用いられる基布は、布を最大限利用するために、織物である基布の経糸(たていと)又は緯糸(よこいと)を印字体の側端に対して平行となるように配置する方法が通常とられている。

しかしながら、このように基布の経糸又は緯糸が印字体の側端に対して平行に配置されると、使用による回転印の回転で、印字体の側端に位置する経糸が解れ(ほつれ)てしまう問題が生じる。回転印の回転で経糸が解れると、解れの初期では解れた糸が印字体の印面に被さることで印影不良が生じ、さらに解れが長くなると回転子に絡みつき印字ベルト自体が破断してしまう問題が生じていた。

また、特許文献3に示される無端印字ベルトに用いられる基布は、糸解れが生じる織物の基布をやめて非多孔体又は多孔体のホットメルトシートを採用しているが、非多孔体のホットメルトシートの場合は基布にインキが浸透しないため、基布側からインキを補充できない問題が生じていた。基布側からインキ補充ができないと印面からインキ補充する必要があるため、連続捺印を可能とする多孔性ゴムの特性を十分に生かしきれない問題が生じていた。また、多孔体のホットメルトシートを採用した場合、孔が小さいと十分にインキが浸透しない問題が生じ、逆に孔が大きいと基布としての強度を維持できない問題が生じていた。さらに、孔を大きくして強度を維持しようとすると樹脂の量が増えるため、基布の柔軟性が失われ無端印字ベルトの基布として適さない問題が生じていた。

【課題を解決するための手段】

【0005】

上記課題を解決するためになされた本発明の多孔性ゴム無端印字ベルトは、高融点ポリマー糸と、該高融点ポリマー糸より融点の低い低融点ポリマー糸とを交織した織物からなり、緯糸に少なくとも前記低融点ポリマー糸を用い、前記高融点ポリマー糸と前記低融点ポリマー糸との交錯点を融着固定してなる基布と、連続気泡を有する多孔性ゴムからなる無端印字ベルトと、からなり前記無端印字ベルトの裏面に前記基布を固着した多孔性ゴム無端印字ベルトであって、前記無端印字ベルトの側端と前記緯糸とが少なくとも交わることを特徴とする(請求項1)。

また、本発明において、前記低融点ポリマー糸が高融点ポリマーと該高融点ポリマーより融点の低い低融点ポリマーとからなる複合糸であることを特徴とする(請求項2)。

【発明の効果】

【0006】

本発明の多孔性ゴム無端印字ベルトは、無端印字ベルトの側端と低融点ポリマー糸の緯糸とが少なくとも交わるため、回転印を回転しても印字体の側端に位置する経糸の解れは融着固定された交錯点で止まり、印字体の印面に被さって印影不良が生じることはないし、印字ベルトの破断が生じることもない。

本発明の基布は織物からなるため、多孔性ゴムへのインキ浸透に必要な経糸と緯糸の間隔(以下、オープニングという)を維持しても強度と柔軟性が失われることはなく、基布側からのインキ補充が可能となる。また、溶融しない高融点ポリマー糸がマルチフィラメントの場合は、該マルチフィラメントの毛細管力も加わってインキの浸透性がさらに向上する。本発明では、前記オープニングを表す指標としてカバーファクター(CF)を用いる。通常、カバーファクターが小さくなると、密度が粗くなりオープニングは大きくなる方向となる。

さらに、前記低融点ポリマー糸が高融点ポリマーと該高融点ポリマーより融点の低い低融点ポリマーとからなる複合糸である場合は、インキの浸透性・強度・柔軟性がより良好なものとなる。無端印字ベルトの裏面にこの基布を固着して回転印に用いられる多孔性ゴム無端印字ベルトとしたときは、低融点ポリマー糸自体が高融点ポリマーを含んでいるため、この高融点ポリマーによって基布の強度が保たれて強度・耐久性が向上するだけでなく、前記オープニングが均一となることによって多孔性ゴムへインキが均一に浸透するという利点も生じる。

【図面の簡単な説明】

【0007】

【図1】多孔性ゴム無端印字ベルトの斜視図である。

【図2】基布側から見た一部拡大図である。

【発明を実施するための最良の形態】

【0008】

以下に、本発明の多孔性ゴム無端印字ベルトにかかる実施例につき、図面と共に説明する。

図1に示されるように、本発明の多孔性ゴム無端印字ベルトは、印字体1と、基布2から構成されている。以下、詳細に説明する。

【0009】

本発明に用いる印字体1は、連続気泡を有する多孔性ゴムを採用する。

連続気泡を有する多孔性ゴムの原料は、ゴム、加硫剤、充填剤、添加剤等のほか、気泡形成剤としての水溶性微粉末と特定の有機系合成繊維を配合する。

ゴムは、分子量約1万〜10万程度(JIS K6300ムーニー粘度=約70〜95)の天然ゴム又は合成ゴムが使用される。合成ゴムとしては、ブタジエン−スチレン共重合体、ブタジエン−アクリロニトリル共重合体、クロロプレン、ポリウレタンゴム、エチレン−プロピレン−ジエンゴム等が使用できる。特に、ブタジエン−アクリロニトリル共重合体(ニトリル含量31〜42%)は、耐油性、耐老化性、弾性および靭性に優れているので、ゴム印材料として最適である。

加硫剤としては、硫黄、セレン、テルル、塩化イオウなどの公知の加硫剤をあげることができ、その使用比率はゴム100部に対して2〜30部程度使用する。

充填剤としては、公知のカーボンブラック、微粉ケイ酸、人工ケイ酸塩、炭酸カルシルムなどがあり、とりわけカーボンブラックはゴムと強力に結合し補強的作用をするので好ましい。その使用比率はゴム100部に対して約40〜60部であり、45〜55部の範囲は特に好ましい。また、白色又は有彩色の印字体1を得たい場合は、ケイ酸が好ましく用いられ、例えば、ニップシールVN3、ニップシールLP等(以上、日本シリカ工業社製)、レオール(以上、徳山曹達社製)等が好ましく用いられる。

添加剤としては、例えば、アミン類などの老化防止剤、ワセリン、可塑剤、プロセスオイルなどの軟化剤、ステアリン酸、亜鉛華などの加硫助剤、グアニジン類、チアゾール類、チラウム類、スルフェンアミド類、ジチオカルバミン酸塩類などの加硫促進剤などを有効量添加することができる。

気泡形成剤としての水溶性微粉末には、塩、糖などの微粉末をあげることができる。塩は、微粉末化し易く、ゴムの加硫時の温度(110℃〜160℃)において分解ガス化せず、かつ、加硫後は水によって容易に洗除できる無機化合物をいい、具体的には塩化ナトリウム、硫酸ナトリウム、硝酸ナトリウムなどの塩が用いられる。直径は、通常32〜350メッシュ(0.044〜0.498mm)のものを使用し、その使用比率はゴム100部に対し約200〜1200部用いられ、特に400〜600部が好ましく用いられる。糖は、ペントースやヘキトースなどの単糖類、サッカロースやマルトースなどの二糖類、デンプンやグリコーゲンなどの多糖類のいずれも使用でき、更に、これらを併用して使用することもできる。粒径は、通常150メッシュパス(0.010〜0.103mm)のものを使用する。中でも特に、バレイショデンプンが可溶性において優れているうえ、均一な所要粒径を有する粉末が容易に得られ、また、安価であるため好ましく使用される。使用比率は、ゴム100部に対して約50〜300部であり、好ましくは100〜200部である。これらの糖は加硫の際、熱の影響を受けて含有している微量水分をガスとして発生する。そして、このガスが一種の発泡剤的作用をなして気泡形成に良い結果を与える。

本発明において水溶性微粉末は、塩と糖をそれぞれ単独で用いてもよいし、併用して用いてもよく、用途によって適宜選択すればよい。併用する場合には、塩と糖の配合重量比は9:1ないし3:1程度がよく、特に4:1の割合で使用するのが好ましい。本発明において、塩と糖の配合重量比をこのような範囲にする理由は、糖の量が多すぎると加硫の際に成形性が悪くなるからである。他方、逆に糖の量が少なすぎると塩粒子相互間に糖粒子が適確に介在せず、糖の効果が充分発揮できない。

有機系合成繊維は、ポリエチレンテレフタレート繊維、ポリアクリロニトリル繊維、アクリル系繊維、脂肪族ポリアミド繊維、ポリプロピレン繊維、ポリエチレン繊維、ポリビニルアルコール繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、ポリウレタン繊維、ポリアルキルパラオキシベンゾエート繊維、ポリテトラフルオロエチレン繊維、アラミド(芳香族ポリアミド)繊維、全芳香族ポリエステル繊維、ポリ−p−フェニレンベンゾビスチアゾール繊維、ポリ−p−フェニレンベンズビスオキサゾール繊維、ポリベンズイミダゾール繊維、ポリオキシメチレン繊維から選ばれ、長さ0.1〜3mmのものが用いられる。また、これらの有機系合成繊維は、特に繊度0.11〜110dtexのものが好ましく用いられる。

本発明ではゴムとの分散性、接着力の観点から脂肪族ポリアミドやアラミドなどのポリアミド繊維が特に好ましく用いられ、長さ0.5〜2mm、繊度2.2〜3.3dtexのものがゴムとの分散性、接着力の観点から最も好ましい。

また、前記ポリアミド繊維を極高NBR(ニトリル含量43%以上)で処理したものは、更に好ましく用いられる。これは、素練りした極高NBR中に前記大きさのポリアミド繊維を混練することにより、又は、極高NBR中にポリアミド繊維を混練したのち前記大きさに細断することにより得られるものであって、ポリアミド繊維の充填量は約10phr程度のものが好ましい。

ポリアミド繊維は、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン11等の脂肪族ポリアミド繊維や、デュポン社のケブラー(商品名)に代表されるパラ系アラミド繊維やメタ系アラミド繊維など一般に市販されているものを用いることができる。

【0010】

また、本発明では印字体1用とインキ吸蔵体用の未加硫ゴムシートを別々に作製し、両者を重ね合わせた上に基布2を重ねて得られるいわゆる2層の無端印字ベルトを作製する場合であっても、使用する原料、加硫条件および洗い出し条件等は前述の場合とほぼ同じである。ただし、印字体1はインキ吸蔵体より気泡径が小さくなるように、水溶性微粉末の粒子径及び配合量を調節する。こうすると毛細管現象により印字体1へ安定したインキ供給が可能となるからである。

【0011】

ここでまた、連続気泡を有する多孔性ゴムとして、熱可塑性印字体1を採用できる。熱可塑性印字体1としては、50℃〜180℃で融解する熱可塑性樹脂が用いられ、例えばポリエチレン、ポリプロピレン、塩化ビニルなどを用いることができるが、特にポリエチレンが好ましく用いられる。本発明では、連続気泡を有する多孔体を得るために、熱可塑性樹脂に少なくとも塩化ナトリウムや塩化カルシウム等の水溶性気泡形成剤を加えて混練したものをシート状に成型した後、前記水溶性気泡形成剤を洗い出して多孔体化する。多孔体を製造する際には、水溶性気泡形成剤以外にカーボンブラックなど赤外線を吸収して発熱する発熱材微粉末やその他着色剤を加えて混練してもよい。多孔体とするには熱可塑性樹脂に発泡剤を混ぜて連続気泡を形成する方法もあるが、均一な大きさでかつ連続した気泡を得られにくいので好ましくない。

【0012】

次に、基布2について説明する。

図2に示されるように、基布2は、高融点フィラメント糸又は高融点スパン糸から構成された高融点ポリマー糸Aから少なくともなる経糸と、前記高融点ポリマー糸Aより融点の低い低融点フィラメント糸又は低融点スパン糸から構成された低融点ポリマー糸Bから少なくともなる緯糸と、を交織した織物からなる。

前記高融点ポリマー糸Aは、例えば、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン612、ナイロン6T、ナイロン6I、ナイロン9Tなどの単独またはこれらの共重合、混合により得られるポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどの単独またはこれらの共重合、混合によって得られるポリエステル繊維、ポリエチレン、ポリプロピレンなどの単独またはこれらの共重合、混合によって得られるポリオレフィン繊維、ビニリデン、ポリ塩化ビニルなどの含塩素系繊維、ポリテトラフルオロエチレンを含む含フッ素系繊維、ポリアセタール系繊維、ポリサルフォン系繊維、ポリフェニレンサルファイド系繊維(PPS)、ポリエーテルエーテルケトン系繊維(PEEK)、ポリイミド系繊維、ポリエーテルイミド系繊維、ポリパラフェニレンベンズビスオキサゾール系繊維(PBO)、ビニロン系繊維、アクリル系繊維、セルロース系繊維、炭化珪素系繊維、アルミナ系繊維、ガラス系繊維、カーボン系繊維、スチール系繊維、などから適宜、一種または2種以上を選定すればよいが、物理特性、耐久性、汎用性、インク浸透性、耐熱性などの点からセルロース系繊維、ポリエステル繊維、ナイロン66繊維、ナイロン6繊維などのポリアミド繊維を用いることが好ましい。

そして、高融点ポリマー糸Aの形態は、高融点フィラメント糸、高融点スパン糸、又はこれらの複合糸を適宜採用して構成する。フィラメント糸とは長繊維のことを指し、長く切れ目がない一本の連続した糸で構成され、スパン糸とは短繊維を一定方向に揃えて撚り合わせ紡績して構成される。

前記高融点フィラメント糸は、モノフィラメントでも、マルチフィラメントでもよいが、印字体へ安定したインキを供給し易い点、糸解れし難い点から、マルチフィラメントであることが好ましい。また、本発明のマルチフィラメントとは多数の単繊維で構成されている糸のことを意味するが、この単繊維は同一繊維であってもよいし異なる種類の繊維であってもよいものである。

前記高融点フィラメント糸の繊維横断面の外形は、特に限定するものではなく、丸断面、多角断面、多葉断面、その他公知の断面形状のいずれでもよい。

【0013】

これらの高融点ポリマー糸Aには、紡糸性や、加工性、耐久性などを改善するために通常使用されている各種の添加剤、例えば、耐熱安定剤、酸化防止剤、耐光安定剤、老化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤などの一種または二種以上を使用してもよい。また、カラミ織を製織する上で望ましい場合には、加撚、嵩高加工、捲縮加工、捲回加工、糊付け加工、などの加工を施してもよい。

【0014】

前記高融点ポリマー糸Aの太さは、総繊度が30〜300dtex程度が好ましく、50〜170dtexがより好ましい。総繊度が小さすぎると、基布に必要とされる強度等の力学特性を十分に満たすことができない場合がある。また総繊度が大きすぎると、基布自体が分厚くなり、印字体の基布として用いた場合、糸と糸との交錯点がずれやすく、印字体のインク浸透性の均一性が損なわれる場合があり、好ましくない。

前記高融点ポリマー糸Aの太さは、インク浸透性、強度などの力学的特性や解れにくい点から、単糸繊度が1〜10dtex程度が好ましく、より好ましくは3〜6dtexである。すなわち、単糸繊度が小さすぎると、無端印字ベルトの裏面に基布を固着したとき、ベルトの強度が保てない場合がある。また単糸繊度が大きすぎると、糸の解れが発生する場合がある。

前記高融点ポリマー糸Aが、マルチフィラメントの場合、解れ防止の点などから、フィラメント数は6〜100本程度のものが好ましく、より好ましくは、10〜70本程度である。

【0015】

ここで交織とは、2種以上の異質の織糸を用いて織物を織ることであり、また製織とは機械(織機)で織物を織り上げることである。

また、繊度とは糸の太さのことであって、単糸繊度とは一本の糸の太さを表し、総繊度とは構成する糸の太さの合計を表す。

【0016】

前記低融点ポリマー糸Bは、前記高融点ポリマー糸Aより融点の低いものであればよく、高融点ポリマー糸と同様のポリマー糸を用いることができる。例えば、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン612、ナイロン6T、ナイロン6I、ナイロン9Tなどの単独またはこれらの共重合、混合により得られるポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどの単独またはこれらの共重合、混合によって得られるポリエステル繊維、ポリエチレン、ポリプロピレンなどの単独またはこれらの共重合、混合によって得られるポリオレフィン繊維、ビニリデン、ポリ塩化ビニルなどの含塩素系繊維、ポリテトラフルオロエチレンを含む含フッ素系繊維、ポリアセタール系繊維、ポリサルフォン系繊維、ポリフェニレンサルファイド系繊維(PPS)、ポリエーテルエーテルケトン系繊維(PEEK)、ポリイミド系繊維、ポリエーテルイミド系繊維、ポリパラフェニレンベンズビスオキサゾール系繊維(PBO)、ビニロン系繊維、アクリル系繊維、セルロース系繊維、炭化珪素系繊維、アルミナ系繊維、ガラス系繊維、カーボン系繊維、スチール系繊維、などから適宜、一種または2種以上を選定すればよいが、物理特性、耐久性、汎用性、インク浸透性、耐熱性などの点からセルロース系繊維、ポリエステル繊維、ナイロン66繊維、ナイロン6繊維などのポリアミド繊維を用いることが好ましい。

特に、ポリエステル繊維は、寸法安定性が良好なため、無端印字ベルトと基布を固着した際も、伸びが発生しにくく、経時でベルトが伸びることによる回転スリップが起きにくく、回転用に用いられる印字体の耐久性が良好となるという利点がある。

なお、前記低融点ポリマー糸Bは、均一なインク浸透性を得やすい点からは、高融点ポリマー糸Aと同じ系列のポリマーからなるものが好ましく、例えば高融点ポリマーA糸がポリエステル系繊維の場合、低融点ポリマー糸Bもポリエステル系繊維、ポリアミド系繊維の場合、ポリアミド系繊維であることが好ましい。

なかでも、高融点ポリマー糸Aがポリエステル系繊維で、低融点ポリマー糸Aがポリエステル系繊維であるものが、寸法安定性が良好で、伸びが発生しにくいため、回転印に用いる印字体の耐久性が良好であるという利点がある。

前記低融点ポリマー糸Bの融点は、高融点ポリマー糸Aの融点より、20℃以上低いものが好ましく、さらに好ましくは30℃以上である。この範囲であると、高融点ポリマー糸が融着しない範囲で融着固定し易いため、無端印字ベルトの裏面に固着した際に印字体の強度を保持し易くなるという利点があるため、回転印に用いられる印字体の基布として好ましいものとなる。ここで、ポリマーに非晶性樹脂を使用する場合は、融点ではなく軟化点を採用する。なお、融点とは結晶性を有する熱可塑性樹脂のDSC測定における結晶融解温度を意味し、軟化点とは繊維を構成する樹脂が軟化し始める温度を意味する。

本発明においては、融点は、示差走査型熱量計(パーキンエルマー社製DSC7)を用い、昇温速度20℃/分で測定するものである。一方、軟化点は、JIS K7196法の「熱可塑性プラスチックフィルム及びシートの熱機械分析による軟化温度試験方法」に従って測定するものである。

そして、低融点ポリマー糸Bの形態は、低融点フィラメント糸、低融点スパン糸、又はこれらの複合糸を適宜採用して構成する。フィラメント糸とは長繊維のことを指し、長く切れ目がない一本の連続した糸で構成され、スパン糸とは短繊維を一定方向に揃えて撚り合わせ紡績して構成される。

【0017】

これらの低融点ポリマー糸Bには、加工性、耐久性などを改善するために通常使用さている各種の添加剤、例えば、耐熱安定剤、酸化防止剤、耐光安定剤、老化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤などの一種または二種以上を使用してもよい。

【0018】

前記低融点ポリマー糸Bの太さは、総繊度で30〜300dtex程度が好ましく、より好ましくは50〜170dtex程度である。総繊度が小さすぎると、基布に必要とされる強度等の力学特性を十分に満たすことができない場合がある。また総繊度が大きすぎると、基布自体が分厚くなり、印字体の基布として用いた場合、高融点ポリマー糸との交錯点がずれやすく、インク浸透性の均一性が損なわれる場合があり、好ましくない。

前記高融点ポリマー糸Aの太さは、インク浸透性、強度などの力学的特性や解れにくい点から、単糸繊度が1〜10dtex程度が好ましく、より好ましくは3〜6dtexである。すなわち、単糸繊度が小さすぎると、無端印字ベルトの裏面に基布を固着したとき、ベルトの強度が保てない場合がある。また単糸度が大きすぎると、糸の解れが発生する場合がある。

前記低融点ポリマー糸Bの太さは、総繊度で30〜300dtex程度が好ましく、より好ましくは50〜170dtex程度である。この範囲であると、高融点ポリマー糸との交錯点の融着固定により布目ずれを防止でき、インク浸透のむらが生じず、均一性の良好なものが得られる。また薄く柔軟な基布を得ることできるため、回転印に用いられる印字体の基布として適している。

また、低融点ポリマー糸Bは、インク浸透性が良好な点、糸解れがし難い点から、マルチフィラメントが好ましい。マルチフィラメントの場合、単糸の太さは1〜10dtex程度が好ましく、フィラメント数は6〜100本程度が好ましく、より好ましくは10〜70本程度である。

【0019】

ここで、低融点ポリマー糸Bは、単独のポリマーからなる糸でも、2種類以上のポリマーからなる複合糸でもよいが、多孔性ゴム無端印字ベルトの強度を保ち易い点から、2種類以上のポリマーからなる複合糸が、好ましい。

このような複合糸の好適な態様として、高融点ポリマーと高融点ポリマーより融点の低い低融点ポリマーとを複合した複合繊維が挙げられる。

このような複合繊維に用いるポリマーは、前記高融点ポリマー糸や前記低融点ポリマー糸に用いるポリマーを適宜組合わせて用いることができる。なお、複合繊維とする場合も、低融点ポリマーの融点は、高融点ポリマーの融点より20℃以上低いものが好ましく、より好ましくは30℃以上である。

なお、高融点ポリマーがポリエステル、低融点ポリマーもポリエステルのように同系列のポリマー同士の組み合わせは、基布を製造する際の取り扱い性に優れ、均一性の高いインク浸透性を得やすい点で好ましい。また、汎用性、低コストの点から、例えば、高融点ポリマーが、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル、低融点ポリマーが、共重合ポリエチレンテレフタレート、共重合ポリブチレンテレフタレートなどのポリエステルを複合した複合繊維を好適に用いることができる。なかでも、高融点ポリマーが、未変性のポリエチレンテレフタレート、低融点ポリマーが、エチレングリコール、フタル酸、イソフタル酸、ビスフェノールAなどの成分で変性された共重合ポリエチレンテレフタレートである複合繊維は好適である。さらに具体的にいえば、高融点ポリマーが未変性のポリエチレンテレフタレート、低融点ポリマーがイソフタル酸成分で変性した共重合ポリエチレンテレフタレートであれば、イソフタル酸を20〜40mol%変性したものであることが好ましい。

前記複合繊維の繊維横断面形状は、低融点ポリマーの一部が繊維表面に露出する形状であれば、特に限定するものではないが、30%以上露出するものを好適に用いることができる。より具体的に好適な例として、芯部が高融点ポリマーからなり、鞘部が低融点ポリマーからなる芯鞘形状に複合した芯鞘型複合繊維であることが好ましい。この場合も、鞘部が繊維表面に30%以上露出していることが好ましく、より好ましくは、50%以上であり、さらに好ましくは、100%露出した、鞘部を芯部が完全に覆った芯鞘形状のものである。このようなものは、インク浸透の均一性が良好であるという利点がある。

また芯部と鞘部の面積比率は、20:80〜80:20程度が、回転印に用いる多孔性ゴム無端印字ベルトの強度と糸解れのバランスの点から、好ましい。

このような複合糸の好適な別の態様として、低融点ポリマー糸が高融点フィラメントと低融点フィラメントの集合から構成された低融点ポリマー糸を含むものが挙げられる。具体的には、高融点ポリマー糸と低融点ポリマー糸とを引き揃えた引揃糸、高融点ポリマー糸と低融点ポリマー糸の合撚した合撚糸、高融点ポリマー糸を芯糸とし低融点ポリマー糸を鞘糸として被覆したカバリング糸などを挙げることができる。

【0020】

本発明の基布2は、少なくとも前記高融点ポリマー糸Aからなる経糸と、少なくとも前記低融点ポリマー糸Bからなる緯糸を交織した織物からなる。

経糸は高融点ポリマー糸Aのみでもよいし、低融点ポリマー糸Bを含んでいてもよい。低融点ポリマー糸Bを含んでいる場合は、低融点ポリマー糸Bが高融点ポリマー糸Aの間に適宜の間隔で挿入されるものであるが、この適宜の間隔とは1本ずつ交互に挿入することや、高融点ポリマー糸A複数本毎に低融点ポリマー糸B1本を挿入して織ることを意味している。ここで複数本とは、例えば2本〜10本程度をいうがこれに限定されるものではない。

また、緯糸は低融点ポリマー糸Bのみでもよいし、高融点ポリマー糸Aを含んでいてもよい。高融点ポリマー糸Aを含んでいる場合は、高融点ポリマー糸Aが低融点ポリマー糸Bの間に適宜の間隔で挿入されるものであるが、この適宜の間隔とは1本ずつ交互に挿入することや、低融点ポリマー糸B複数本毎に高融点ポリマー糸A1本を挿入して織ることを意味している。ここで複数本とは、例えば2本〜10本程度をいうがこれに限定されるものではない。

なお、低融点ポリマー糸Bは、基布全体に対し、少なくとも5質量%程度以上含むものとすることが好ましく、より好ましくは10質量%程度以上である。インク浸透性、均一性、基布の柔軟性の点からは、上限が40質量%程度が好ましい。

【0021】

本発明の基布2は、織物構造の緻密さ、物理特性や性能の均等性を確保するために平織、斜文織、朱子織の3原組織を採用できるが、無端印字ベルトには特に平織が適している。平織組織は最も締まりが強く伸びにくいため、無端印字ベルトに採用した際、経時でベルトが延びて回転スリップが起きにくい。

また織物とは、経糸(たていと)、緯糸(よこいと)を一定の規則によって交錯させ、平面状に仕上げたものをいい、織物のタテ方向にある糸を経糸(たていと)、織物の幅方向にある糸を緯糸(よこいと)、その交わる点を交錯点という。

本発明では、高融点ポリマー糸A、低融点ポリマー糸Bを用い、経50〜300本/2.54cm、緯50〜300本/2.54cmの密度となるように織った織物を好適に使用できる。

また、本発明の基布2は、以下に示す、経糸カバーファクター(経糸CF)が900〜1500が好ましく、1000〜1200がより好ましい。緯糸カバーファクター(緯糸CF)は、300〜1000が好ましく500〜800がより好ましい。トータルカバーファクター(TCF)は、1200〜2700が好ましく、1500〜2000がより好ましい。カバーファクター(CF)がこの範囲であると、インク浸透性が安定し、糸と糸の交錯点がずれにくく、布目ずれが起きにくいという利点がある。

経糸カバーファクター(経糸CF)=(経糸繊度[dtex]×0.9)1/2×経糸密度(本/2.54cm)

緯糸カバーファクター(緯糸CF)=(緯糸繊度[dtex]×0.9)1/2×緯糸密度(本/2.54cm)

トータルカバーファクター(TCF)=経糸CF+緯糸CF

【0022】

次に、前記基布2の加工工程の一例を説明する。

前記織物を精練装置に搬送する。この精練装置は紡糸油剤を洗浄脱落させるもので、精練槽には苛性ハイドロが収納され、精練槽内に織物を滞留させる。

次いで、布目矯正装置でローラ間を通過させ、織物の布曲がりを調整する。この布目矯正装置より織物を引き出した後、乾燥加熱する加熱炉に搬送する。

この加熱炉で前記低融点ポリマー糸Bが溶融し、高融点ポリマー糸Aと低融点ポリマー糸Bとの交錯点において融着固定され一体化して基布2が出来上がる。加熱炉の加熱温度は低融点ポリマー糸Bのみが溶融する温度設定のため、高融点ポリマーは溶融せず低融点ポリマー糸Bのみが溶融する。

ここで、低融点ポリマー糸Bと高融点ポリマー糸Aは、融点が、20℃以上差を有するものであれば、両者を用いて製織した織物を熱処理することにより、低融点ポリマー糸同士もしくは低融点ポリマー糸と高融点ポリマー糸とが互いに融着固定されて、互いの交差点、接触点(交錯点)で低融点ポリマー成分が変形し、織物がずれずにオープニングを保持したまま、織物の縫い目滑脱抵抗が向上し、無端印字ベルトの裏面に基布を固着して多孔性ゴム無端印字ベルトとして回転印に用いられる印字体とすると、インク浸透性の良好なものが得られる。

なお、上記「融着固定」は、必ずしも、上記熱融着成分が液状に融解して接着剤のように相手を固着する必要はなく、その表面の軟化によって、相手繊維との接触面積が増加し、互いの交差点や接触点(交錯点)においてお互いがずれないよう固定された状態になれば足りる。

次いで、加熱炉より基布2を引出し、ローラ間を通過させて基布2を冷却させ、且つ基布2の布曲がりを再度調整し、巻取装置で基布2を巻取る。

【0023】

次に、多孔性ゴム無端印字ベルトの製造方法について説明する。

前記のゴム、加硫剤、充填剤、添加剤、気泡形成剤としての水溶性微粉末、有機系合成繊維を混練用ゴムローラーにて混練し、これをカレンダーロールにてシート出しして未加硫ゴムシートを作製する。

次に、前記未加硫ゴムシートを、文字を彫った金型に収容し、前記基布2を載せ、100〜150℃、100〜200kg/cm2で約5〜10分間程度加硫成形する。

前記ゴムシートに前記基布2を載せる際、無端印字ベルトの側端11となる部分と前記緯糸とが交わるように載せる。本発明では、経糸方向を無端印字ベルトの周方向とし、緯糸方向を無端印字ベルトの側端方向とする。

次に、この成形後の物質から前記水溶性微粉末を洗除すると、連続気泡を有する多孔性ゴム印字体1ができる。

そして、成形後の物質の両端を接着し、多孔性ゴム無端印字ベルトを作製できる。

【0024】

また、連続気泡を有する多孔性ゴムとして、熱可塑性印字体1を採用する場合は、次のように製造する。

まず二本ロールやニーダーに、水溶性気泡形成剤、必要に応じて必要量のポリエチレングリコールやカーボンブラック等の添加剤を投入し、加熱しながら撹拌する。次に、チップ化された熱可塑性樹脂を加え、熱可塑性樹脂の融点以上の温度にしながら更に混合する。次に、この混合物を押し出し機などにて平板状に成形した後、空冷して、まず板状原部材を作製する。

次に、板状原部材と基布2とを、重ね合わせて型に収容し、若干圧力を加えつつ熱可塑性樹脂の融点以上の温度約40℃〜250℃に加熱して一体化したシート体を得る。あるいは、前記板状原部材の押し出し口に熱ロールを設置して連続的に基布2と圧着しても一体化したシート体を得ることができる。ここで、前記板状原部材と前記基布2とを重ね合わせる際、無端印字ベルトの側端11となる部分と前記緯糸とが交わるように載せる。

次に、温水、流水等を用いて、前記シート体から水溶性気泡形成剤や添加剤などを除去した後、これを脱水乾燥させ、本発明の基布2付き熱可塑性印字体1が作製される。

印面を形成する方法としては、加熱した金型を直接押し当てて余白部分を溶融する方法、サーマルヘッドで余白部分を直接加熱して溶融する方法、炭酸ガスレーザやYAGレーザといった各種レーザ光を用いて余白部分を加熱して溶融する方法、発熱材を介在させ赤外線キセノンフラッシュランプなどによって余白部分を加熱して溶融する方法などを用いることができる。

【0025】

次に、必要であれば、基布2付き熱可塑性印字体1を所要のサイズに切断する。切断具は、刃物やレーザ加工機など公知なものでよいが、一例として超音波カッターをあげておく。

まず、基布2付き熱可塑性印字体1の所要箇所に超音波カッターの刃を当てて位置決めをする。次に、超音波カッターの電源を入れカッター部を振動させる。これを上方から押し付けながら手前にゆっくりと引く。そうすると、基布2付き熱可塑性印字体1が切断されると同時にその切断面が溶融固化され、インキが滲み出し不能な非多孔質印材保護膜を形成する。

本発明では、1秒間に数千〜数十万回振動する超音波カッターを用いることができる。具体的には、先端にステンレスや合金のカッター刃を備えた超音波カッターを用いることができ、1秒間に4万回振動することが可能な超音波小型カッターUSW−333(商品名:本多電子株式会社製)などを例示することができる。

次に、切断した基布2付き熱可塑性印字体1の両端を重ね合わせて熱シール機にて熱融着して多孔性ゴム無端印字ベルトを作製することができる。材質が熱可塑性樹脂であるので、特に接着剤は必要なくそのまま熱融着が可能である。

【0026】

以下、本発明を実施例により更に詳細に説明する。

(実施例1)

合成ゴム(NBR)100部に対し重量比で硫黄3.5部、亜鉛華5部、加硫促進剤5部、液状ゴム(低分子量NBR)・ワセリン・DBP等からなる軟化剤30部、カーボンブラック50部、老化防止剤2部、80〜100メッシュ(0.149〜0.176mm)の塩化ナトリウム微粉末800部、150〜250メッシュ(0.062〜0.103mm)のバレイショデンプン微粉末及びサッカロース微粉末各100部、長さ1mm、繊度3dのアラミド繊維5部を加え混練して未加硫ゴムシートを作製した。

これを1mmの深さに文字を彫った金型に収容し、次に説明する基布2を前記未加硫ゴムシートの側端11に対して緯糸が交わるように載せ、200kg/cm2の圧力を加えて150℃の温度下で15分間加硫した後、離型して塩化ナトリウムおよび糖を水洗して完全に洗除し、脱水乾燥し、次に、一方の端のゴムを剥がした接着部に、ゴム溶剤に溶かした未加硫ゴムを塗布した後、他方の端の接着部と加硫接着して、文字の高さ1mmの多孔性ゴム無端印字ベルトを得た。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)、ポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経糸には高融点ポリマー糸A1のみを配し、緯糸には高融点ポリマー糸A2の7本および低融点ポリマー糸B1の1本を繰り返し単位として配列して、経129本/2.54cm、緯54本/2.54cmの織密度で平織物を作製した。その後、精練、熱セット(温度:190℃)を行い基布2を得た。

【0027】

(実施例2)

5〜60μmの塩化ナトリウム化合物450重量部及びカーボンブラック0.3重量部をニーダーに投入し90℃に加熱しながら撹拌する。次に、ポリエチレン樹脂チップ(融点120℃)100重量部を加え、熱を130℃に保ちながら混合する。そうすると、ポリエチレン樹脂も溶融し、均一に混合された混合物が得られる。次に、この混合物を押し出し機にて厚み1.0mmの板状原部材に成形し空冷する。

次に、次に説明する基布2を、前記板状原部材の側端11に対して緯糸が交わるように載せ、金型に収容し、200Kg/cm2の圧力を加えつつ140℃に加熱して一体化したシート体を得る。当該シート体の厚さは圧力の効果により0.5mmに収縮している。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、ポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)、ポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経糸は高融点ポリマー糸A1の7本および低融点ポリマー糸B1の1本を繰り返し単位として配列し、緯糸は高融点ポリマー糸A2の7本および低融点ポリマー糸B1の1本を繰り返し単位として配列して、経129本/2.54cm、緯54本/2.54cmの織密度にて、平織物を作製した。その後、精練、熱セット(温度:190℃)を行った。

次に、当該シート体を流水で洗い流して塩化ナトリウム化合物を完全に除去する。そして、これを乾燥機にて乾燥させると、たわみによる押し出し成形不良や強度不足による破断等のない黒色の連続気泡を有する厚さ0.5mmの基布2付き熱可塑性印字体1を得ることができた。

次に、所要の文字図面等を黒地とし余白を透明地で表したポジフィルムを多孔質熱可塑性樹脂側の面に重ね、前記フィルム側から赤外線を照射する。そうすると、ポジフィルムの黒地の部分では赤外線が印材に到達するのを妨げるので多孔質がそのまま残り、一方、ポジフィルムの透明地の部分では赤外線が透過して対応する部分の印材中のカーボンを発熱させ、印材を溶融固化させて非多孔質印材保護被膜を形成するので、インキ滲み出し可能な印字部とインキ滲み出し不可能な非印字部が形成されることになり印面が形成される。

次に、この基布2付き熱可塑性印字体1の両端を重ね合わせ、熱シール機にて熱融着すると、多孔性ゴム無端印字ベルトを作製することができた。

【0028】

(実施例3)

実施例3として次の多孔性ゴム無端印字ベルトを作製した。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)、低融点ポリマー糸B2として167dtex/16fの鞘成分にイソフタル酸を25モル%共重合させたポリエチレンテレフタレート(軟化点185℃)、芯成分には極限粘度0.68のポリエチレンテレフタレート(融点:240℃)からなる芯鞘型熱融着ポリエステルフィラメント(KBセーレン社製、ベルカップル[登録商標]、芯/鞘比率=2/1)を用いて、経糸には高融点ポリマー糸A1のみを配し、緯糸には高融点ポリマー糸A2の7本および低融点ポリマー糸B2の1本を繰り返し単位として配列して、経129本/2.54cm、緯54本/2.54cmの密度にて、平織物を作製した。その後、精練、熱セット(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、実施例3とした。

【0029】

(実施例4)

実施例4として次の多孔性ゴム無端印字ベルトを作製した。

本実施例の基布2は、経糸にポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経糸には高融点ポリマー糸A1のみを配し、緯糸には低融点ポリマー糸B1のみを配列して、経129本/2.54cm、緯54本/2.54cmの織密度にて、平織物を作製した。その後、精練、熱セット(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、実施例4とした。

【0030】

(比較例1)

比較例1として次の多孔性ゴム無端印字ベルトを作製した。

本比較例の基布2は、経糸、緯糸にいずれもポリエステル繊維の高融点ポリマー糸A1として84dtex/36f(融点:260℃)、緯糸にポリエステル繊維の高融点ポリマー糸A2として167dtex/48f(融点:260℃)を用いて、経129本/2.54cm、緯54本/2.54cmの織密度にて、平織物を作製した。その後、精練、加熱(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、比較例1とした。

【0031】

(比較例2)

比較例2として次の多孔性ゴム無端印字ベルトを作製した。

本比較例の基布2は、経糸、緯糸にいずれもポリエステル繊維の低融点ポリマー糸B1として167dtex/16f(融点:110℃)を用いて、経142本/2.54cm、緯59本/2.54cmの織密度にて、平織物を作製した。その後、精練、加熱(温度:190℃)を行い基布2を得た。それ以外は、前記実施例1と全く同一の方法で多孔性ゴム無端印字ベルトを作製し、比較例2とした。

【0032】

実施例1〜実施例4および比較例1、2の多孔性ゴム無端印字ベルトを用いて、次のように回転耐久試験及びインキ浸透試験を行った。

回転耐久試験は、多孔性ゴム無端印字ベルトを回転印に組付け、ベルトを500回転、1000回転、2000回転させたあとの、基布2の状態を目視で確認した。試験環境は、温度20℃湿度65%で行った。

また、インキ浸透試験は、前記多孔性ゴム無端印字ベルトの基布2側から粘度650mPa・sのインキを1滴滴下し、180分後のインキ浸透性を目視で確認した。試験環境は、温度20℃湿度65%で行った。

【0033】

次に、回転耐久試験及びインキ浸透試験結果を表1に示す。

回転耐久試験の結果から、実施例1〜実施例4及び比較例2は、2000回転後でも基布2に解れなく良好だったのに対し、比較例1は、500回転で解れた糸が回転子に絡みつきベルトが破断した。合成繊維は繊維の表面が平滑であるため総じて解れ易いが、実施例1〜実施例4及び比較例2では、無端印字ベルトの側端11と低融点ポリマー糸の緯糸とが少なくとも交わるため、回転印を回転しても印字体の側端11に位置する経糸の解れは融着固定された交錯点で止まり、印字体の印面に被さって印影不良が生じることはなく、印字ベルトの破断が生じることもなかった。

ここで、無端印字ベルトの側端11と低融点ポリマー糸の緯糸が交わらない場合は、糸の解れが生じる可能性がある。このような場合とは、緯糸が側端11に対して平行になった場合であって且つ、最も側端側に位置する緯糸と、経糸全てに高融点ポリマー糸を使用した場合である。この条件の場合は、融着固定された交錯点が印字ベルトの側端にないため、最も側端側に位置する緯糸に解れが生じ、その結果印影不良や印字ベルトの破断が生じる。

【0034】

インキ浸透試験結果から、実施例1〜実施例4及び比較例1は完全に浸透したのに対し、比較例2は全く浸透しなかった。本発明の基布は織物からなるため、オープニングを維持しても強度と柔軟性が失われることなく多孔性ゴムへインキが浸透すると推察される。また、実施例1〜実施例4及び比較例1は高融点ポリマー糸Aがマルチフィラメントであるため、該マルチフィラメントの毛細管力も加わってインキの浸透性がさらに向上していると推察される。

これに対し、低融点ポリマー糸Bのみで製織した基布(比較例2)では糸が全て溶融してしまい従来のホットメルトシートと変わらないため、強度を維持するためにオープニングを小さくせざるを得ず、よってインキの浸透が進まないものと推察される。

インキ浸透性を上げるために前記オープニングを広げると織物の強度が下がるといった不具合が生じるため、本発明では少なくとも高融点ポリマー糸Aを含んだ織物とする必要がある。

【0035】

以上、現時点において、もっとも、実践的であり、かつ好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う多孔性ゴム無端印字ベルトもまた技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0036】

1 印字体

11側端

2 基布

A 高融点ポリマー糸

B 低融点ポリマー糸

【特許請求の範囲】

【請求項1】

高融点ポリマー糸と、該高融点ポリマー糸より融点の低い低融点ポリマー糸とを交織した織物からなり、緯糸に少なくとも前記低融点ポリマー糸を用い、前記高融点ポリマー糸と前記低融点ポリマー糸との交錯点を融着固定してなる基布と、

連続気泡を有する多孔性ゴムからなる無端印字ベルトと、

からなり前記無端印字ベルトの裏面に前記基布を固着した多孔性ゴム無端印字ベルトであって、

前記無端印字ベルトの側端と前記緯糸とが少なくとも交わることを特徴とする多孔性ゴム無端印字ベルト。

【請求項2】

前記低融点ポリマー糸が高融点ポリマーと該高融点ポリマーより融点の低い低融点ポリマーとからなる複合糸であることを特徴とする請求項1に記載の多孔性ゴム無端印字ベルト。

【請求項1】

高融点ポリマー糸と、該高融点ポリマー糸より融点の低い低融点ポリマー糸とを交織した織物からなり、緯糸に少なくとも前記低融点ポリマー糸を用い、前記高融点ポリマー糸と前記低融点ポリマー糸との交錯点を融着固定してなる基布と、

連続気泡を有する多孔性ゴムからなる無端印字ベルトと、

からなり前記無端印字ベルトの裏面に前記基布を固着した多孔性ゴム無端印字ベルトであって、

前記無端印字ベルトの側端と前記緯糸とが少なくとも交わることを特徴とする多孔性ゴム無端印字ベルト。

【請求項2】

前記低融点ポリマー糸が高融点ポリマーと該高融点ポリマーより融点の低い低融点ポリマーとからなる複合糸であることを特徴とする請求項1に記載の多孔性ゴム無端印字ベルト。

【図1】

【図2】

【図2】

【公開番号】特開2013−43369(P2013−43369A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182421(P2011−182421)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(390017891)シヤチハタ株式会社 (162)

【出願人】(305037123)KBセーレン株式会社 (97)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(390017891)シヤチハタ株式会社 (162)

【出願人】(305037123)KBセーレン株式会社 (97)

[ Back to top ]