多層セラミック基板およびその製造方法

【課題】構造欠陥の少ない多層セラミック基板およびその製造方法を得る。

【解決手段】多層基板10は、第1のセラミック層12a〜12dと第2のセラミック層14a〜14cとを交互に積層した構成を有する。第1のセラミック層12b,12c,12d上には、第1の内部電極16、第2の内部電極20、第3の内部電極22が形成される。第1の内部電極16の主面上に、第3のセラミック層18が形成される。第2の内部電極20および第3の内部電極22の主面および端部を覆うように、第3のセラミック層18が形成される。第3の内部電極22が形成された層において、第3のセラミック層18は、第1のセラミック層12dの全面を覆うように形成される。

【解決手段】多層基板10は、第1のセラミック層12a〜12dと第2のセラミック層14a〜14cとを交互に積層した構成を有する。第1のセラミック層12b,12c,12d上には、第1の内部電極16、第2の内部電極20、第3の内部電極22が形成される。第1の内部電極16の主面上に、第3のセラミック層18が形成される。第2の内部電極20および第3の内部電極22の主面および端部を覆うように、第3のセラミック層18が形成される。第3の内部電極22が形成された層において、第3のセラミック層18は、第1のセラミック層12dの全面を覆うように形成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、多層セラミック基板およびその製造方法に関し、特にたとえば、積層されたセラミック層間に内部電極が形成された多層セラミック基板と、その製造方法に関する。

【背景技術】

【0002】

近年、チップ部品等の小型化が進み、このようなチップ部品を搭載する回路基板についても小型化が望まれている。そこで、回路基板として、高密度配線が可能な多層セラミック基板が用いられる。多層セラミック基板は、積層された複数のセラミック層間に内部電極が形成された構成を有する。このような多層セラミック基板は、高密度配線が可能で、回路基板の小型化を図ることができる。

【0003】

多層セラミック基板を作製するには、セラミックグリーンシートが準備される。セラミックグリーンシート上に、電極ペーストなどを用いて電極パターンが形成される。この電極パターンを覆うようにして、別のセラミックグリーンシートが積層される。さらに、電極パターンの形成およびセラミックグリーンシートの積層を繰り返し、積層体が形成される。この積層体を焼成することにより、積層された複数のセラミック層間に内部電極が形成された多層セラミック基板を得ることができる。なお、異なる層間に形成された内部電極は、ビア電極などで接続されて、回路基板が形成される。

【0004】

セラミックグリーンシートを積層した積層体を焼成する際に、セラミックグリーンシートに焼成収縮が発生するため、多層セラミック基板の寸法安定性に問題がある。そこで、焼結温度の異なる2種以上のセラミックグリーンシートを積層することにより、焼成中に各層の収縮に時間差が与えられ、焼成後のセラミック基板の面方向の収縮を低減できることが開示されている(特許文献1、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−172017号公報

【特許文献2】特開2000−25157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、焼結挙動の異なるセラミックグリーンシートの間に電極パターンが形成されると、焼成時に電極パターンの両主面においてセラミック層の収縮挙動差が発生する。そのため、内部電極の両主面に加わる応力に差が生じ、焼成後のセラミック層と内部電極との間に隙間(剥離)が生じたり、内部電極やセラミック層にクラックが生じるという問題がある。

【0007】

それゆえに、この発明の主たる目的は、構造欠陥の少ない多層セラミック基板と、その製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明は、収縮挙動の異なるセラミック層を積層した積層体と、積層体の内部に配置され、セラミック層の面方向に延びる内部電極とを含む多層セラミック基板であって、内部電極の両主面に配置された同一の収縮挙動を有するセラミック層によって内部電極が挟まれた、多層セラミック基板である。

ここで、同一の収縮挙動とは、収縮開始温度が同一であることを言い、より好ましくは、収縮開始温度から収縮終了温度までの収縮の状況が同じであることを言う。

異なるセラミック層間に内部電極を有する多層セラミック基板において、内部電極が同一の収縮挙動を有するセラミック層で挟まれていることにより、収縮挙動差により内部電極内部に生じる応力偏差が小さくなり、構造欠陥の発生を抑制することができる。

【0009】

このような多層セラミック基板において、内部電極の全周囲が同一の収縮挙動を有するセラミック層で囲まれていることが好ましい。

特に、内部電極の全体を覆うようにして同一の収縮挙動を有するセラミック層が形成され、内部電極が存在する面の全面に同一の収縮挙動を有するセラミック層が形成されていることが好ましい。

内部電極の両主面だけでなく、内部電極の全周囲が同一の収縮挙動を有するセラミック層で囲まれていることにより、積層時の凹凸による基板の反りや電極形状の変形を抑制することができる。

特に、内部電極が存在する面の全面に同一の収縮挙動を有するセラミック層が形成されていることにより、積層時の凹凸による基板の反りや電極形状の変形を抑制することができる。

【0010】

また、この発明は、第1のセラミックグリーンシートを準備する工程と、第1のセラミックグリーンシート上に電極パターンを形成する工程と、第1のセラミックグリーンシートと同一の収縮挙動を有するセラミックペーストを電極パターンの少なくとも主面上に付与する工程と、セラミックペーストを覆うようにして、第1のセラミックグリーンシートと収縮挙動の異なる第2のセラミックグリーンシートを積層して積層体を得る工程と、積層体を焼成する工程とを含む、多層セラミック基板の製造方法である。

第1のセラミックグリーンシート上に形成された電極パターンの主面に、第1のセラミックグリーンシートと同一の収縮挙動を有するセラミックペーストを付与することにより、積層体を焼成するときに、電極パターンに生じる応力偏差を小さくすることができる。

【発明の効果】

【0011】

この発明によれば、電極パターンあるいは内部電極に生じる応力偏差が小さくなるため、内部電極とセラミック層との間に剥離が発生したり、内部電極やセラミック層にクラックが発生したりしにくくなる。

【0012】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための最良の形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0013】

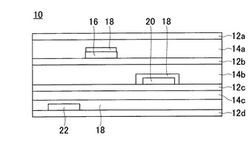

【図1】この発明の多層セラミック基板の一例を示す図解図である。

【図2】図2(a)は多層セラミック基板を得るための積層体の構成の一例を示す図解図であり、図2(b)は多層セラミック基板を得るための積層体の構成の他の例を示す図解図であり、図2(c)は多層セラミック基板を得るための積層体の構成のさらに他の例を示す図解図である。

【発明を実施するための形態】

【0014】

図1は、この発明の多層セラミック基板の一例を示す図解図である。多層セラミック基板10は、基本的に、第1のセラミック層12a,12b,12c,12dと第2のセラミック層14a,14b,14cとが交互に積層された構成を有する。第1のセラミック層12a〜12dと第2のセラミック層14a〜14cとは、焼成時における収縮挙動が異なる材料で形成される。

【0015】

1つの第1のセラミック層12b上には、第1の内部電極16が形成される。第1のセラミック層12b上に形成された第1の内部電極16の主面上には、第3のセラミック層18が形成される。このように、第1の内部電極16の一方主面は第1のセラミック層12bに接しており、第1の内部電極16の他方主面は第3のセラミック層18に接している。そして、第3のセラミック層18の一方主面は第1の内部電極16の主面に接しており、第3のセラミック層18の他方主面は第2のセラミック層14aに接している。さらに、第1の内部電極16の端部および第3のセラミック層18の端部は、第2のセラミック層14aに接している。

【0016】

第1のセラミック層12bと第3のセラミック層18とは、その焼成時における収縮挙動が同一である材料で形成される。ここで、同一の収縮挙動とは、焼成時における焼結開始温度が同一であることを言い、特に、焼結開始温度と焼結終了温度の間における収縮の状況が同一であることが好ましい。

【0017】

また、別の第1のセラミック層12c上には、第2の内部電極20が形成される。第1のセラミック層12c上に形成された第2の内部電極20の周囲を覆うように、第3のセラミック層18が形成される。このように、第2の内部電極20の一方主面は第1のセラミック層12cに接しており、第2の内部電極20の他方主面および端部は第3のセラミック層18に接している。そして、第2の内部電極20の周囲に形成された第3のセラミック層18は、第2のセラミック層14bによって覆われている。

【0018】

さらに、他の第1のセラミック層12d上には、第3の内部電極22が形成される。そして、第1のセラミック層12dおよび第3の内部電極22の全体を覆うようにして、第3のセラミック層18が形成される。このように、第3の内部電極22の一方主面は第1のセラミック層12dに接しており、第3の内部電極22の他方主面および端部は第3のセラミック層18に接している。第3のセラミック層18は、第1のセラミック層12dの全面を覆うように形成されているため、第3のセラミック層18を覆うようにして、第2のセラミック層14cが形成される。つまり、第3の内部電極22は第1のセラミック層12dと第3のセラミック層18とで挟み込まれ、第3のセラミック層18上に第2のセラミック層14cが形成される。

【0019】

第1の内部電極16、第2の内部電極20および第3の内部電極22は、必要に応じて、ビア電極などによって接続される。なお、図1において、内部電極16,20,22と第3のセラミック層18との間で3種類の構成が示されたが、これらの中の少なくとも1種類の構成が採用されればよい。通常、1つの多層セラミック基板10においては、全ての内部電極について、同じ構成で第3のセラミック層18が形成される。また、第1のセラミック層12と第2のセラミック層14との積層数は任意に変更可能であり、もっと積層数の多い多層セラミック基板10とすることもできる。

【0020】

このような多層セラミック基板10を作製するために、第1のセラミック層となるセラミックグリーンシートが準備される。このセラミックグリーンシート上に、電極ペーストを用いて、内部電極となる電極パターンが印刷される。この電極パターンの主面上に、セラミックペーストが印刷される。ここで用いられるセラミックペーストは、たとえば、第1のセラミック層を形成するためのセラミックグリーンシートと同じ材料を用いたセラミックペーストが用いられる。つまり、第1のセラミック層となるセラミックグリーンシートおよび電極パターン上に印刷されるセラミックペーストとして、焼成時における収縮挙動が同一である材料で形成されたものが用いられる。

【0021】

なお、セラミックペーストは、第1の内部電極16上の第3のセラミック層18のように、電極パターンの主面上に印刷されることができる。また、第2の内部電極20上の第3のセラミック層18のように、電極パターンの端部を含めて電極パターンを覆うようにセラミックペーストが印刷されてもよい。さらに、第3の内部電極22上の第3のセラミック層18のように、電極パターンが形成されたセラミックグリーンシートの全面を覆うようにして、セラミックペーストが印刷されてもよい。

【0022】

さらに、セラミックペーストを覆うようにして、第2のセラミック層となるセラミックグリーンシートが積層される。第2のセラミック層となるセラミックグリーンシートと第1のセラミック層となるセラミックグリーンシートとは、焼成時において異なる収縮挙動を有する材料で形成されたものが用いられる。

【0023】

さらに、第1のセラミック層となるセラミックグリーンシート、電極パターン、セラミックペースト、第2のセラミック層となるセラミックグリーンシートが順次形成されて、積層体が形成される。得られた積層体を焼成することにより、多層セラミック基板10が得られる。

【0024】

このような多層セラミック基板10においては、第1の内部電極16の両主面が同じ収縮挙動を有する第1のセラミック層12bと第3のセラミック層18とで挟まれているため、焼成時において第1の内部電極16内部に生じる応力偏差が小さい。そのため、第1の内部電極16と第1のセラミック層12bとの間や第1の内部電極16と第2のセラミック層14aとの間に、剥離などが発生しにくくなる。また、第1のセラミック層12bと第2のセラミック層14aの収縮挙動の違いによる第1の内部電極16のクラックの発生、および第1のセラミック層12bや第2のセラミック層14aのクラックの発生を抑えることができる。また、第3のセラミック層18は、第1の内部電極16の主面上にのみ形成されているため、多層セラミック基板10の厚みに与える影響を最小限に抑えることができる。

【0025】

また、第2の内部電極20とその周囲との関係についても、第1の内部電極16とその周囲との関係におけるのと同様に、第2の内部電極20と第1のセラミック層12cとの間や第2の内部電極20と第2のセラミック層14bとの間の剥離を抑制することができ、第2の内部電極20、第1のセラミック層12cおよび第2のセラミック層14bなどのクラックの発生を抑えることができる。

【0026】

さらに、第3の内部電極22とその周囲との関係についても、第1の内部電極16とその周囲との関係におけるのと同様に、第3の内部電極22と第1のセラミック層12dとの間や第3の内部電極22と第2のセラミック層14cとの間の剥離を抑制することができ、第3の内部電極22、第1のセラミック層12dおよび第2のセラミック層14cなどのクラックの発生を抑えることができる。

【0027】

上述のように、第2の内部電極20および第3の内部電極22の全体を覆うように第3のセラミック層18を形成するために、セラミックグリーンシート上に形成された電極パターンを覆うようにセラミックペーストが印刷される。それにより、セラミックグリーンシートの積層時にかかる圧力がセラミックペーストによって分散される。そのため、高アスペクト印刷によって形成された電極パターンの平面方向への潰れを軽減することができる。これにより、内部電極20,22の形状潰れによる挿入損失の増加などの影響を最小限に抑えることができる。

【0028】

このように、電極パターンの全体を覆うようにセラミックペーストを印刷することにより、内部電極20,22の形状潰れを抑制することができるため、隣接する内部電極同士が接触することがなく、より高密度な配線を形成することができる。

【0029】

たとえば、電極パターンを形成したために生じる段差を解消するために、電極パターン以外の部分にセラミックペーストを印刷する場合、電極パターン以外の部分にセラミックペーストを付与するための印刷版が必要である。それに対して、本願の多層セラミック基板10の場合、少なくとも内部電極16,20,22の主面上に第3のセラミック層18が形成されていればよく、電極パターン上を含めてセラミックグリーンシートの全面にセラミックペーストを配置することができる。そのため、電極パターン以外の部分にセラミックペーストを付与するような特別な印刷版を準備する必要がない。また、電極パターン上にセラミックペーストが付与されるため、電極パターンより太い配線形状でセラミックペーストを印刷すればよく、高い印刷精度を求められることがない。

【0030】

なお、セラミックペーストの材料として、通常、第1のセラミック層のためのセラミックグリーンシートと同じ主成分を有する材料が用いられることから、第3のセラミック層18と他のセラミック層との接合性が確保され、内部電極と第3のセラミック層18との接合性も確保することができる。また、印刷工法によって電極パターン用の電極ペーストおよびセラミックペーストがセラミックグリーンシート上に付与されるため、新規な設備を必要とせず、低コストで多層セラミック基板10を作製することができる。

【実施例1】

【0031】

まず、表1に示すような2種類のセラミック原料C−1,C−2を準備した。また、エチルセルロース15質量%とアルキド樹脂5質量%とを、ターピネオール80質量%で溶解し、有機ビヒクルを作製した。セラミック原料(C−1またはC−2)を20体積%、有機ビヒクルを80体積%の割合で3本ロールで混練・分散させ、ポリエチレンテレフタレート(PET)フィルム上にシート成形することによって2種類のセラミックグリーンシートを作製した。

【0032】

【表1】

【0033】

セラミックグリーンシートと同じ材料を用意し、セラミックグリーンシートを作製したときと同じ割合で3本ロールで混練・分散させ、2種類のセラミックペーストを作製した。

【0034】

エチルセルロースを15質量%とアルキド樹脂5質量%とを、ターピネオール80質量%で溶解し、有機ビヒクルを作製した。平均粒径1μmのCu粉末を30体積%、有機ビヒクル70体積%の割合で、3本ロールによって混練・分散させることで、電極ペーストを作製した。なお、導体材料としては、Cu粉末以外を用いてもよく、たとえば、Cu2O,CuO,Ag,Ag/Pd粉末などが用いられてもよい。

【0035】

評価試料を得るために、図2に示すように、第1のセラミック層となるセラミックグリーンシート30上に内部電極となる電極ペースト32を印刷した。次に、電極ペースト32を十分に乾燥させたのち、電極ペースト32上に図2(a)(b)(c)に示す各形態で第3のセラミック層となるセラミックペースト34を印刷した。そののち、電極ペースト32およびセラミックペースト34が印刷されたセラミックグリーンシート30の上に、第2のセラミック層となる

別のセラミックグリーンシート36を積層した。

【0036】

ここで、評価試料1〜3については、原料C−1を用いたセラミックグリーンシート30上に電極ペースト32および原料C−1を用いたセラミックペースト34を印刷し、その上に原料C−2を用いたセラミックグリーンシート36を積層した。また、評価試料4については、原料C−2を用いたセラミックグリーンシート30上に電極ペースト32および原料C−2を用いたセラミックペースト34を印刷し、その上に原料C−2を用いたセラミックグリーンシート36を積層した。また、評価試料5については、原料C−1を用いたセラミックグリーンシート30上に電極ペースト32を印刷し、セラミックペーストなしで、原料C−2を用いたセラミックグリーンシート36を積層した。さらに、評価試料6については、原料C−2を用いたセラミックグリーンシート30上に電極ペースト32を印刷し、セラミックペーストなしで、原料C−1を用いたセラミックグリーンシート36を積層した。

【0037】

このような積層工程を繰り返すことにより、原料C−1を用いたセラミックグリーンシートや原料C−2を用いたセラミックグリーンシートを積層して積層体40を得た。この積層体40をN2/H2/H2Oを用いて雰囲気制御した焼成炉で、最高温度1000℃以下で焼成を行い、多層セラミック基板の評価試料を得た。

【0038】

なお、電極ペースト32を印刷したセラミックグリーンシート30を焼成したものが、表2において「電極下面セラミック」として示されている。また、内部電極の上に形成されたセラミック層が、表2において「電極上面セラミック」として示されている。したがって、評価試料1〜4については、「電極上面セラミック」はセラミックペースト34を焼成したものであり、評価試料5、6については、「電極上面セラミック」はセラミックグリーンシート36を焼成したものである。

【0039】

得られた多層セラミック基板について、セラミックと内部電極との間の隙間を観察した。このとき、評価試料を断面研磨し、顕微鏡で観察して、セラミック−内部電極間に少しでも隙間が発生したものを「△」、隙間のないものを「○」とした。

【0040】

また、評価試料の基板を観察し、電極に起因する割れが少しでも発生したものを「×」、割れがないものを「○」とした。

【0041】

さらに、評価試料の基板の反りを観察し、135mm□の基板に対して、|反り量|>1mmであるものを「×」、0.5mm≦|反り量|≦1mmであるものを「△」、|反り量|<0.5mmであるものを「○」とした。

【0042】

さらに、これらを総合評価し、その結果を表2に示した。総合評価において、セラミック−電極間隙間、基板割れ、基板反りについて総合的に評価し、良好なものを「○」、特に優良なものを「◎」、良好でないものを「×」とした。

【0043】

【表2】

【0044】

評価試料1〜4では、電極ペースト32を印刷したセラミックグリーンシート30と同じ収縮挙動を有するセラミックペースト34で電極ペースト32を覆うことにより、セラミック層と内部電極との間の収縮挙動の差に伴う応力の発生は1種類のみとなる。そのため、内部電極内における応力の偏りがなくなり、応力偏差に伴うセラミック層と内部電極の間の界面剥離は抑制されている。

【0045】

これに対して、評価試料5、6では、電極ペースト32上にセラミックペーストを印刷せず、収縮挙動の異なるセラミック層によって挟まれているため、セラミック層と内部電極との間に隙間が発生した。これは、電極ペースト32の周囲にセラミックペーストが存在しないため、内部電極の上下面から異なる収縮挙動に伴う外力が働き、内部電極内に応力偏差が発生したことが原因であると考えられる。

【0046】

評価試料4においては、同じ原料C−2で形成されたセラミックグリーンシート30,36およびセラミックペースト34を用いて電極ペーストを覆ったため、内部電極に応力偏差は生じなかった。しかしながら、焼結開始温度が1000℃以上であって、最高温度1000℃以下で焼成した時に収縮しない原料C−2を用いたセラミックグリーンシート30,36およびセラミックペースト34を用いて電極ペースト32が覆われているため、内部電極の収縮によってセラミック層と内部電極との間にわずかに隙間が発生した。ただし、セラミック層と内部電極との間の収縮挙動差に関しては、導電成分のパッキング性によって収縮量を合わせ込むことが可能であり、試料4のセラミック層と内部電極との間の隙間は問題ない。

【0047】

また、評価試料1〜4については、基板割れは発生しなかった。それに対して、評価試料5、6では、一部で基板割れが発生した。これは、異なる収縮挙動を有するセラミック層に囲まれた内部電極が発生した応力を発散させる際、セラミック層と内部電極との接合を切って隙間を発生させるように働く応力と、これらの間の接合を保った状態で周囲のセラミック層に伝達される応力とに分かれたものであると考えられる。ここで、セラミック層に伝達された応力に収縮挙動差からセラミック層自体に発生し溜まった応力の影響も加わり、セラミック層にクラックが発生したものと推測される。

【0048】

評価試料2,3,4については、基板反りが±0.5mm以下となり、完成品の実装への影響も最小限に抑えられることから、非常に有利な組合せであるということができる。これらの評価試料に共通するのは、セラミックペースト34が電極ペースト32の主面上だけでなく、周囲にも配置されているということである。このような構成とすることにより、電極ペースト印刷部と非印刷部の厚みばらつきによる積層体形状歪みを抑制することができる。したがって、セラミック層と内部電極との間の隙間の発生を抑制するだけでなく、形状維持の効果も得ることができる。そのため、図2(b)よりも図2(c)のような構造のほうが、基板の反り防止にはさらに有利である。

【0049】

評価試料1については、反り量が±0.5〜±1.0mmの範囲の製品を供給することができる。評価試料1は、電極ペースト32上にのみセラミックペースト34が配置されているため、セラミックグリーンシート上にできる印刷の有無(電極ペースト32およびセラミックペースト34の有無)による厚みばらつきを解消することができず、これが原因で反りが発生するものと考えられる。

【0050】

評価試料5,6は、セラミックグリーンシート上の厚みばらつきがあるとともに、電極ペースト32と異なるセラミックグリーンシート30,36が配置されているため、内部電極内部に発生した応力偏差が影響して反り量が大きくなったものと考えられる。

【0051】

これらの結果を総合的に判断すると、電極ペースト32印刷面側のセラミックグリーンシート30と成分を同じくするセラミックペースト34を電極ペースト32の周囲全体に配置して積層体40を形成し、この積層体40を焼成して多層セラミック基板を形成することが好ましい。

【0052】

このように、異なるセラミックグリーンシート30,36間に挟まった電極ペースト32上に、電極ペースト32印刷面側のセラミックグリーンシート30と同じ収縮挙動を有するセラミックペースト34を配置することによって、収縮挙動差による応力偏差を抑制することができ、構造欠陥(基板割れ、基板反り)の発生を抑制することができる。

【0053】

電極ペースト32の周囲にセラミックペースト34を配置することにより、積層時にかかる外力がセラミックペースト34によって分散され、高アスペクト印刷で作製された内部電極の平面方向への潰れを軽減することができる。

【0054】

さらに、電極ペースト32の周囲にセラミックペースト34を配置することにより、積層時における電極ペースト32の潰れによって、隣接する内部電極間で接することがなく、高密度配線を実行することができる。

【符号の説明】

【0055】

10 多層セラミック基板

12a,12b,12c,12d 第1のセラミック層

14a,14b,14c 第2のセラミック層

16 第1の内部電極

18 第3のセラミック層

20 第2の内部電極

22 第3の内部電極

30 セラミックグリーンシート

32 電極ペースト

34 セラミックペースト

36 セラミックグリーンシート

40 積層体

【技術分野】

【0001】

この発明は、多層セラミック基板およびその製造方法に関し、特にたとえば、積層されたセラミック層間に内部電極が形成された多層セラミック基板と、その製造方法に関する。

【背景技術】

【0002】

近年、チップ部品等の小型化が進み、このようなチップ部品を搭載する回路基板についても小型化が望まれている。そこで、回路基板として、高密度配線が可能な多層セラミック基板が用いられる。多層セラミック基板は、積層された複数のセラミック層間に内部電極が形成された構成を有する。このような多層セラミック基板は、高密度配線が可能で、回路基板の小型化を図ることができる。

【0003】

多層セラミック基板を作製するには、セラミックグリーンシートが準備される。セラミックグリーンシート上に、電極ペーストなどを用いて電極パターンが形成される。この電極パターンを覆うようにして、別のセラミックグリーンシートが積層される。さらに、電極パターンの形成およびセラミックグリーンシートの積層を繰り返し、積層体が形成される。この積層体を焼成することにより、積層された複数のセラミック層間に内部電極が形成された多層セラミック基板を得ることができる。なお、異なる層間に形成された内部電極は、ビア電極などで接続されて、回路基板が形成される。

【0004】

セラミックグリーンシートを積層した積層体を焼成する際に、セラミックグリーンシートに焼成収縮が発生するため、多層セラミック基板の寸法安定性に問題がある。そこで、焼結温度の異なる2種以上のセラミックグリーンシートを積層することにより、焼成中に各層の収縮に時間差が与えられ、焼成後のセラミック基板の面方向の収縮を低減できることが開示されている(特許文献1、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−172017号公報

【特許文献2】特開2000−25157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、焼結挙動の異なるセラミックグリーンシートの間に電極パターンが形成されると、焼成時に電極パターンの両主面においてセラミック層の収縮挙動差が発生する。そのため、内部電極の両主面に加わる応力に差が生じ、焼成後のセラミック層と内部電極との間に隙間(剥離)が生じたり、内部電極やセラミック層にクラックが生じるという問題がある。

【0007】

それゆえに、この発明の主たる目的は、構造欠陥の少ない多層セラミック基板と、その製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明は、収縮挙動の異なるセラミック層を積層した積層体と、積層体の内部に配置され、セラミック層の面方向に延びる内部電極とを含む多層セラミック基板であって、内部電極の両主面に配置された同一の収縮挙動を有するセラミック層によって内部電極が挟まれた、多層セラミック基板である。

ここで、同一の収縮挙動とは、収縮開始温度が同一であることを言い、より好ましくは、収縮開始温度から収縮終了温度までの収縮の状況が同じであることを言う。

異なるセラミック層間に内部電極を有する多層セラミック基板において、内部電極が同一の収縮挙動を有するセラミック層で挟まれていることにより、収縮挙動差により内部電極内部に生じる応力偏差が小さくなり、構造欠陥の発生を抑制することができる。

【0009】

このような多層セラミック基板において、内部電極の全周囲が同一の収縮挙動を有するセラミック層で囲まれていることが好ましい。

特に、内部電極の全体を覆うようにして同一の収縮挙動を有するセラミック層が形成され、内部電極が存在する面の全面に同一の収縮挙動を有するセラミック層が形成されていることが好ましい。

内部電極の両主面だけでなく、内部電極の全周囲が同一の収縮挙動を有するセラミック層で囲まれていることにより、積層時の凹凸による基板の反りや電極形状の変形を抑制することができる。

特に、内部電極が存在する面の全面に同一の収縮挙動を有するセラミック層が形成されていることにより、積層時の凹凸による基板の反りや電極形状の変形を抑制することができる。

【0010】

また、この発明は、第1のセラミックグリーンシートを準備する工程と、第1のセラミックグリーンシート上に電極パターンを形成する工程と、第1のセラミックグリーンシートと同一の収縮挙動を有するセラミックペーストを電極パターンの少なくとも主面上に付与する工程と、セラミックペーストを覆うようにして、第1のセラミックグリーンシートと収縮挙動の異なる第2のセラミックグリーンシートを積層して積層体を得る工程と、積層体を焼成する工程とを含む、多層セラミック基板の製造方法である。

第1のセラミックグリーンシート上に形成された電極パターンの主面に、第1のセラミックグリーンシートと同一の収縮挙動を有するセラミックペーストを付与することにより、積層体を焼成するときに、電極パターンに生じる応力偏差を小さくすることができる。

【発明の効果】

【0011】

この発明によれば、電極パターンあるいは内部電極に生じる応力偏差が小さくなるため、内部電極とセラミック層との間に剥離が発生したり、内部電極やセラミック層にクラックが発生したりしにくくなる。

【0012】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための最良の形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0013】

【図1】この発明の多層セラミック基板の一例を示す図解図である。

【図2】図2(a)は多層セラミック基板を得るための積層体の構成の一例を示す図解図であり、図2(b)は多層セラミック基板を得るための積層体の構成の他の例を示す図解図であり、図2(c)は多層セラミック基板を得るための積層体の構成のさらに他の例を示す図解図である。

【発明を実施するための形態】

【0014】

図1は、この発明の多層セラミック基板の一例を示す図解図である。多層セラミック基板10は、基本的に、第1のセラミック層12a,12b,12c,12dと第2のセラミック層14a,14b,14cとが交互に積層された構成を有する。第1のセラミック層12a〜12dと第2のセラミック層14a〜14cとは、焼成時における収縮挙動が異なる材料で形成される。

【0015】

1つの第1のセラミック層12b上には、第1の内部電極16が形成される。第1のセラミック層12b上に形成された第1の内部電極16の主面上には、第3のセラミック層18が形成される。このように、第1の内部電極16の一方主面は第1のセラミック層12bに接しており、第1の内部電極16の他方主面は第3のセラミック層18に接している。そして、第3のセラミック層18の一方主面は第1の内部電極16の主面に接しており、第3のセラミック層18の他方主面は第2のセラミック層14aに接している。さらに、第1の内部電極16の端部および第3のセラミック層18の端部は、第2のセラミック層14aに接している。

【0016】

第1のセラミック層12bと第3のセラミック層18とは、その焼成時における収縮挙動が同一である材料で形成される。ここで、同一の収縮挙動とは、焼成時における焼結開始温度が同一であることを言い、特に、焼結開始温度と焼結終了温度の間における収縮の状況が同一であることが好ましい。

【0017】

また、別の第1のセラミック層12c上には、第2の内部電極20が形成される。第1のセラミック層12c上に形成された第2の内部電極20の周囲を覆うように、第3のセラミック層18が形成される。このように、第2の内部電極20の一方主面は第1のセラミック層12cに接しており、第2の内部電極20の他方主面および端部は第3のセラミック層18に接している。そして、第2の内部電極20の周囲に形成された第3のセラミック層18は、第2のセラミック層14bによって覆われている。

【0018】

さらに、他の第1のセラミック層12d上には、第3の内部電極22が形成される。そして、第1のセラミック層12dおよび第3の内部電極22の全体を覆うようにして、第3のセラミック層18が形成される。このように、第3の内部電極22の一方主面は第1のセラミック層12dに接しており、第3の内部電極22の他方主面および端部は第3のセラミック層18に接している。第3のセラミック層18は、第1のセラミック層12dの全面を覆うように形成されているため、第3のセラミック層18を覆うようにして、第2のセラミック層14cが形成される。つまり、第3の内部電極22は第1のセラミック層12dと第3のセラミック層18とで挟み込まれ、第3のセラミック層18上に第2のセラミック層14cが形成される。

【0019】

第1の内部電極16、第2の内部電極20および第3の内部電極22は、必要に応じて、ビア電極などによって接続される。なお、図1において、内部電極16,20,22と第3のセラミック層18との間で3種類の構成が示されたが、これらの中の少なくとも1種類の構成が採用されればよい。通常、1つの多層セラミック基板10においては、全ての内部電極について、同じ構成で第3のセラミック層18が形成される。また、第1のセラミック層12と第2のセラミック層14との積層数は任意に変更可能であり、もっと積層数の多い多層セラミック基板10とすることもできる。

【0020】

このような多層セラミック基板10を作製するために、第1のセラミック層となるセラミックグリーンシートが準備される。このセラミックグリーンシート上に、電極ペーストを用いて、内部電極となる電極パターンが印刷される。この電極パターンの主面上に、セラミックペーストが印刷される。ここで用いられるセラミックペーストは、たとえば、第1のセラミック層を形成するためのセラミックグリーンシートと同じ材料を用いたセラミックペーストが用いられる。つまり、第1のセラミック層となるセラミックグリーンシートおよび電極パターン上に印刷されるセラミックペーストとして、焼成時における収縮挙動が同一である材料で形成されたものが用いられる。

【0021】

なお、セラミックペーストは、第1の内部電極16上の第3のセラミック層18のように、電極パターンの主面上に印刷されることができる。また、第2の内部電極20上の第3のセラミック層18のように、電極パターンの端部を含めて電極パターンを覆うようにセラミックペーストが印刷されてもよい。さらに、第3の内部電極22上の第3のセラミック層18のように、電極パターンが形成されたセラミックグリーンシートの全面を覆うようにして、セラミックペーストが印刷されてもよい。

【0022】

さらに、セラミックペーストを覆うようにして、第2のセラミック層となるセラミックグリーンシートが積層される。第2のセラミック層となるセラミックグリーンシートと第1のセラミック層となるセラミックグリーンシートとは、焼成時において異なる収縮挙動を有する材料で形成されたものが用いられる。

【0023】

さらに、第1のセラミック層となるセラミックグリーンシート、電極パターン、セラミックペースト、第2のセラミック層となるセラミックグリーンシートが順次形成されて、積層体が形成される。得られた積層体を焼成することにより、多層セラミック基板10が得られる。

【0024】

このような多層セラミック基板10においては、第1の内部電極16の両主面が同じ収縮挙動を有する第1のセラミック層12bと第3のセラミック層18とで挟まれているため、焼成時において第1の内部電極16内部に生じる応力偏差が小さい。そのため、第1の内部電極16と第1のセラミック層12bとの間や第1の内部電極16と第2のセラミック層14aとの間に、剥離などが発生しにくくなる。また、第1のセラミック層12bと第2のセラミック層14aの収縮挙動の違いによる第1の内部電極16のクラックの発生、および第1のセラミック層12bや第2のセラミック層14aのクラックの発生を抑えることができる。また、第3のセラミック層18は、第1の内部電極16の主面上にのみ形成されているため、多層セラミック基板10の厚みに与える影響を最小限に抑えることができる。

【0025】

また、第2の内部電極20とその周囲との関係についても、第1の内部電極16とその周囲との関係におけるのと同様に、第2の内部電極20と第1のセラミック層12cとの間や第2の内部電極20と第2のセラミック層14bとの間の剥離を抑制することができ、第2の内部電極20、第1のセラミック層12cおよび第2のセラミック層14bなどのクラックの発生を抑えることができる。

【0026】

さらに、第3の内部電極22とその周囲との関係についても、第1の内部電極16とその周囲との関係におけるのと同様に、第3の内部電極22と第1のセラミック層12dとの間や第3の内部電極22と第2のセラミック層14cとの間の剥離を抑制することができ、第3の内部電極22、第1のセラミック層12dおよび第2のセラミック層14cなどのクラックの発生を抑えることができる。

【0027】

上述のように、第2の内部電極20および第3の内部電極22の全体を覆うように第3のセラミック層18を形成するために、セラミックグリーンシート上に形成された電極パターンを覆うようにセラミックペーストが印刷される。それにより、セラミックグリーンシートの積層時にかかる圧力がセラミックペーストによって分散される。そのため、高アスペクト印刷によって形成された電極パターンの平面方向への潰れを軽減することができる。これにより、内部電極20,22の形状潰れによる挿入損失の増加などの影響を最小限に抑えることができる。

【0028】

このように、電極パターンの全体を覆うようにセラミックペーストを印刷することにより、内部電極20,22の形状潰れを抑制することができるため、隣接する内部電極同士が接触することがなく、より高密度な配線を形成することができる。

【0029】

たとえば、電極パターンを形成したために生じる段差を解消するために、電極パターン以外の部分にセラミックペーストを印刷する場合、電極パターン以外の部分にセラミックペーストを付与するための印刷版が必要である。それに対して、本願の多層セラミック基板10の場合、少なくとも内部電極16,20,22の主面上に第3のセラミック層18が形成されていればよく、電極パターン上を含めてセラミックグリーンシートの全面にセラミックペーストを配置することができる。そのため、電極パターン以外の部分にセラミックペーストを付与するような特別な印刷版を準備する必要がない。また、電極パターン上にセラミックペーストが付与されるため、電極パターンより太い配線形状でセラミックペーストを印刷すればよく、高い印刷精度を求められることがない。

【0030】

なお、セラミックペーストの材料として、通常、第1のセラミック層のためのセラミックグリーンシートと同じ主成分を有する材料が用いられることから、第3のセラミック層18と他のセラミック層との接合性が確保され、内部電極と第3のセラミック層18との接合性も確保することができる。また、印刷工法によって電極パターン用の電極ペーストおよびセラミックペーストがセラミックグリーンシート上に付与されるため、新規な設備を必要とせず、低コストで多層セラミック基板10を作製することができる。

【実施例1】

【0031】

まず、表1に示すような2種類のセラミック原料C−1,C−2を準備した。また、エチルセルロース15質量%とアルキド樹脂5質量%とを、ターピネオール80質量%で溶解し、有機ビヒクルを作製した。セラミック原料(C−1またはC−2)を20体積%、有機ビヒクルを80体積%の割合で3本ロールで混練・分散させ、ポリエチレンテレフタレート(PET)フィルム上にシート成形することによって2種類のセラミックグリーンシートを作製した。

【0032】

【表1】

【0033】

セラミックグリーンシートと同じ材料を用意し、セラミックグリーンシートを作製したときと同じ割合で3本ロールで混練・分散させ、2種類のセラミックペーストを作製した。

【0034】

エチルセルロースを15質量%とアルキド樹脂5質量%とを、ターピネオール80質量%で溶解し、有機ビヒクルを作製した。平均粒径1μmのCu粉末を30体積%、有機ビヒクル70体積%の割合で、3本ロールによって混練・分散させることで、電極ペーストを作製した。なお、導体材料としては、Cu粉末以外を用いてもよく、たとえば、Cu2O,CuO,Ag,Ag/Pd粉末などが用いられてもよい。

【0035】

評価試料を得るために、図2に示すように、第1のセラミック層となるセラミックグリーンシート30上に内部電極となる電極ペースト32を印刷した。次に、電極ペースト32を十分に乾燥させたのち、電極ペースト32上に図2(a)(b)(c)に示す各形態で第3のセラミック層となるセラミックペースト34を印刷した。そののち、電極ペースト32およびセラミックペースト34が印刷されたセラミックグリーンシート30の上に、第2のセラミック層となる

別のセラミックグリーンシート36を積層した。

【0036】

ここで、評価試料1〜3については、原料C−1を用いたセラミックグリーンシート30上に電極ペースト32および原料C−1を用いたセラミックペースト34を印刷し、その上に原料C−2を用いたセラミックグリーンシート36を積層した。また、評価試料4については、原料C−2を用いたセラミックグリーンシート30上に電極ペースト32および原料C−2を用いたセラミックペースト34を印刷し、その上に原料C−2を用いたセラミックグリーンシート36を積層した。また、評価試料5については、原料C−1を用いたセラミックグリーンシート30上に電極ペースト32を印刷し、セラミックペーストなしで、原料C−2を用いたセラミックグリーンシート36を積層した。さらに、評価試料6については、原料C−2を用いたセラミックグリーンシート30上に電極ペースト32を印刷し、セラミックペーストなしで、原料C−1を用いたセラミックグリーンシート36を積層した。

【0037】

このような積層工程を繰り返すことにより、原料C−1を用いたセラミックグリーンシートや原料C−2を用いたセラミックグリーンシートを積層して積層体40を得た。この積層体40をN2/H2/H2Oを用いて雰囲気制御した焼成炉で、最高温度1000℃以下で焼成を行い、多層セラミック基板の評価試料を得た。

【0038】

なお、電極ペースト32を印刷したセラミックグリーンシート30を焼成したものが、表2において「電極下面セラミック」として示されている。また、内部電極の上に形成されたセラミック層が、表2において「電極上面セラミック」として示されている。したがって、評価試料1〜4については、「電極上面セラミック」はセラミックペースト34を焼成したものであり、評価試料5、6については、「電極上面セラミック」はセラミックグリーンシート36を焼成したものである。

【0039】

得られた多層セラミック基板について、セラミックと内部電極との間の隙間を観察した。このとき、評価試料を断面研磨し、顕微鏡で観察して、セラミック−内部電極間に少しでも隙間が発生したものを「△」、隙間のないものを「○」とした。

【0040】

また、評価試料の基板を観察し、電極に起因する割れが少しでも発生したものを「×」、割れがないものを「○」とした。

【0041】

さらに、評価試料の基板の反りを観察し、135mm□の基板に対して、|反り量|>1mmであるものを「×」、0.5mm≦|反り量|≦1mmであるものを「△」、|反り量|<0.5mmであるものを「○」とした。

【0042】

さらに、これらを総合評価し、その結果を表2に示した。総合評価において、セラミック−電極間隙間、基板割れ、基板反りについて総合的に評価し、良好なものを「○」、特に優良なものを「◎」、良好でないものを「×」とした。

【0043】

【表2】

【0044】

評価試料1〜4では、電極ペースト32を印刷したセラミックグリーンシート30と同じ収縮挙動を有するセラミックペースト34で電極ペースト32を覆うことにより、セラミック層と内部電極との間の収縮挙動の差に伴う応力の発生は1種類のみとなる。そのため、内部電極内における応力の偏りがなくなり、応力偏差に伴うセラミック層と内部電極の間の界面剥離は抑制されている。

【0045】

これに対して、評価試料5、6では、電極ペースト32上にセラミックペーストを印刷せず、収縮挙動の異なるセラミック層によって挟まれているため、セラミック層と内部電極との間に隙間が発生した。これは、電極ペースト32の周囲にセラミックペーストが存在しないため、内部電極の上下面から異なる収縮挙動に伴う外力が働き、内部電極内に応力偏差が発生したことが原因であると考えられる。

【0046】

評価試料4においては、同じ原料C−2で形成されたセラミックグリーンシート30,36およびセラミックペースト34を用いて電極ペーストを覆ったため、内部電極に応力偏差は生じなかった。しかしながら、焼結開始温度が1000℃以上であって、最高温度1000℃以下で焼成した時に収縮しない原料C−2を用いたセラミックグリーンシート30,36およびセラミックペースト34を用いて電極ペースト32が覆われているため、内部電極の収縮によってセラミック層と内部電極との間にわずかに隙間が発生した。ただし、セラミック層と内部電極との間の収縮挙動差に関しては、導電成分のパッキング性によって収縮量を合わせ込むことが可能であり、試料4のセラミック層と内部電極との間の隙間は問題ない。

【0047】

また、評価試料1〜4については、基板割れは発生しなかった。それに対して、評価試料5、6では、一部で基板割れが発生した。これは、異なる収縮挙動を有するセラミック層に囲まれた内部電極が発生した応力を発散させる際、セラミック層と内部電極との接合を切って隙間を発生させるように働く応力と、これらの間の接合を保った状態で周囲のセラミック層に伝達される応力とに分かれたものであると考えられる。ここで、セラミック層に伝達された応力に収縮挙動差からセラミック層自体に発生し溜まった応力の影響も加わり、セラミック層にクラックが発生したものと推測される。

【0048】

評価試料2,3,4については、基板反りが±0.5mm以下となり、完成品の実装への影響も最小限に抑えられることから、非常に有利な組合せであるということができる。これらの評価試料に共通するのは、セラミックペースト34が電極ペースト32の主面上だけでなく、周囲にも配置されているということである。このような構成とすることにより、電極ペースト印刷部と非印刷部の厚みばらつきによる積層体形状歪みを抑制することができる。したがって、セラミック層と内部電極との間の隙間の発生を抑制するだけでなく、形状維持の効果も得ることができる。そのため、図2(b)よりも図2(c)のような構造のほうが、基板の反り防止にはさらに有利である。

【0049】

評価試料1については、反り量が±0.5〜±1.0mmの範囲の製品を供給することができる。評価試料1は、電極ペースト32上にのみセラミックペースト34が配置されているため、セラミックグリーンシート上にできる印刷の有無(電極ペースト32およびセラミックペースト34の有無)による厚みばらつきを解消することができず、これが原因で反りが発生するものと考えられる。

【0050】

評価試料5,6は、セラミックグリーンシート上の厚みばらつきがあるとともに、電極ペースト32と異なるセラミックグリーンシート30,36が配置されているため、内部電極内部に発生した応力偏差が影響して反り量が大きくなったものと考えられる。

【0051】

これらの結果を総合的に判断すると、電極ペースト32印刷面側のセラミックグリーンシート30と成分を同じくするセラミックペースト34を電極ペースト32の周囲全体に配置して積層体40を形成し、この積層体40を焼成して多層セラミック基板を形成することが好ましい。

【0052】

このように、異なるセラミックグリーンシート30,36間に挟まった電極ペースト32上に、電極ペースト32印刷面側のセラミックグリーンシート30と同じ収縮挙動を有するセラミックペースト34を配置することによって、収縮挙動差による応力偏差を抑制することができ、構造欠陥(基板割れ、基板反り)の発生を抑制することができる。

【0053】

電極ペースト32の周囲にセラミックペースト34を配置することにより、積層時にかかる外力がセラミックペースト34によって分散され、高アスペクト印刷で作製された内部電極の平面方向への潰れを軽減することができる。

【0054】

さらに、電極ペースト32の周囲にセラミックペースト34を配置することにより、積層時における電極ペースト32の潰れによって、隣接する内部電極間で接することがなく、高密度配線を実行することができる。

【符号の説明】

【0055】

10 多層セラミック基板

12a,12b,12c,12d 第1のセラミック層

14a,14b,14c 第2のセラミック層

16 第1の内部電極

18 第3のセラミック層

20 第2の内部電極

22 第3の内部電極

30 セラミックグリーンシート

32 電極ペースト

34 セラミックペースト

36 セラミックグリーンシート

40 積層体

【特許請求の範囲】

【請求項1】

収縮挙動の異なるセラミック層を積層した積層体、および

前記積層体の内部に配置され、前記セラミック層の面方向に延びる内部電極を含む多層セラミック基板であって、

前記内部電極の両主面に配置された同一の収縮挙動を有するセラミック層によって前記内部電極が挟まれた、多層セラミック基板。

【請求項2】

前記内部電極の全周囲が前記同一の収縮挙動を有するセラミック層で囲まれた、請求項1に記載の多層セラミック基板。

【請求項3】

前記内部電極の全体を覆うようにして前記同一の収縮挙動を有するセラミック層が形成され、前記内部電極が存在する面の全面に前記同一の収縮挙動を有するセラミック層が形成された、請求項2に記載の多層セラミック基板。

【請求項4】

第1のセラミックグリーンシートを準備する工程、

前記第1のセラミックグリーンシート上に電極パターンを形成する工程、

前記第1のセラミックグリーンシートと同一の収縮挙動を有するセラミックペーストを前記電極パターンの少なくとも主面上に付与する工程、

前記セラミックペーストを覆うようにして、前記第1のセラミックグリーンシートと収縮挙動の異なる第2のセラミックグリーンシートを積層して積層体を得る工程、および

前記積層体を焼成する工程を含む、多層セラミック基板の製造方法。

【請求項1】

収縮挙動の異なるセラミック層を積層した積層体、および

前記積層体の内部に配置され、前記セラミック層の面方向に延びる内部電極を含む多層セラミック基板であって、

前記内部電極の両主面に配置された同一の収縮挙動を有するセラミック層によって前記内部電極が挟まれた、多層セラミック基板。

【請求項2】

前記内部電極の全周囲が前記同一の収縮挙動を有するセラミック層で囲まれた、請求項1に記載の多層セラミック基板。

【請求項3】

前記内部電極の全体を覆うようにして前記同一の収縮挙動を有するセラミック層が形成され、前記内部電極が存在する面の全面に前記同一の収縮挙動を有するセラミック層が形成された、請求項2に記載の多層セラミック基板。

【請求項4】

第1のセラミックグリーンシートを準備する工程、

前記第1のセラミックグリーンシート上に電極パターンを形成する工程、

前記第1のセラミックグリーンシートと同一の収縮挙動を有するセラミックペーストを前記電極パターンの少なくとも主面上に付与する工程、

前記セラミックペーストを覆うようにして、前記第1のセラミックグリーンシートと収縮挙動の異なる第2のセラミックグリーンシートを積層して積層体を得る工程、および

前記積層体を焼成する工程を含む、多層セラミック基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−65745(P2013−65745A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204074(P2011−204074)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]