多管式熱交換器

【課題】上下2つの管板が他方の管板の影響を受けることなく、管板同士の熱膨張差によって管板に応力が発生する恐れのない多管式熱交換器を提供する。

【解決手段】排ガス導入室と、外筒2’と、高温側管板4と、低温側管板と、伝熱管6と、予熱空気導入口と、予熱空気排出口11と、副室13と、管板4と、から構成される多管式熱交換器において、上記外筒2’の上部に固定されると共に上記高温側管板4であって上記副室13の上側の管板4の周囲を保持するコニカルリング18と、上記外筒の上部に固定されると共に上記副室13の下側の管板4’の周囲を保持する別のコニカルリング19と、から構成される。

【解決手段】排ガス導入室と、外筒2’と、高温側管板4と、低温側管板と、伝熱管6と、予熱空気導入口と、予熱空気排出口11と、副室13と、管板4と、から構成される多管式熱交換器において、上記外筒2’の上部に固定されると共に上記高温側管板4であって上記副室13の上側の管板4の周囲を保持するコニカルリング18と、上記外筒の上部に固定されると共に上記副室13の下側の管板4’の周囲を保持する別のコニカルリング19と、から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温側の管板(チューブシート)に冷却装置を有する多管式熱交換器に関する。

【背景技術】

【0002】

一般に、下水汚泥焼却設備における流動用空気の予熱を目的として使用される多管式熱交換器は、850℃〜900℃の焼却炉からの排ガスを利用して、該焼却炉用の予熱空気を650℃〜700℃に予熱するようになっている。このような環境で使用される多管式熱交換器には、特開2005−114218公報に記載されているように、管板の高温化に伴う材料強度の低下による損傷や、熱疲労による割れ等が発生し易い。そのために、この種の設備において使用される多管式熱交換器には、特許第3296257号公報に開示されるような管板を冷却する構造が採用されることが多い。

【0003】

しかしながら、上記多管式熱交換器でも、排ガスの入口温度や予熱空気の出口温度が、更に高温化した場合など、管板の周辺の温度環境が更に高温化すると、材料の温度上昇に伴う強度低下により、機器の耐久性の維持が困難となり、多管式熱交換器による温度回収は、多管式熱交換器を単独で使用した場合で、焼却炉からの排ガスの温度が850℃〜900℃である条件において約600℃〜680℃程度、輻射型の排ガス冷却器を併用して、多管式熱交換器の排ガスの入口温度を約800℃程度に冷却した場合においても、管板に発生する応力の増大と高温化で材料強度が著しく低下することから、700℃が限界と認識されている。

【0004】

一方、実際の運転においては、負荷変動等によって排ガスの入口温度が設計値以上の高温状態で空気予熱器に投入されることもあり、この時には、空気予熱器の入口の排ガス温度を強制的に下げる処置が行われるが、その場合、シェルアンドチューブ型空気予熱器の伝熱面積(熱回収性能)は一定であるため、排ガス温度の変化により予熱空気温度が変動してしまう等の問題点があった。

また、何らかの要因、例えば焼却炉に投入される汚泥ケーキの成分が計画時と異なる場合など、予熱空気と排ガスの流量バランスが計画値と異なった場合にも、空気予熱器の空気出口温度は、その時の運転条件に成り行きの形でしか確保できず、条件によっては、計画された回収温度(例えば700℃)を確保できないことや、逆に、計画値を超えた回収温度となることもあり、熱交換器の耐久性にも大きな影響を与えてしまう。

【0005】

これらの問題を解決するために、空気予熱器の後段に空気冷却器を設置する方式や、特開2008−224173号公報に記載されているように、シェルアンドチューブ型熱交換器を一部バイパスして予熱空気出口温度を制御する方式が開発されているが、これらの方式の場合、複数の熱交換器を要し、また、前段の熱交換器が輻射型であるため、輻射型熱交換器の付近における排ガス側の温度条件と空気側の温度条件が拮抗し、望ましい平均温度差を得られないことから、輻射型熱交換器が大型化してしまい、設備費が嵩むという副作用が発生する。

【0006】

図3および図4は、上述のような複数の熱交換器を要しない従来の多管式熱交換器を示すものであり、

焼却炉S等の熱源装置の高温排ガスF1(例えば、850〜900℃)を導入する排ガス導入室1と、外筒2′内に形成されると共に高温排ガスF1と予熱用低温空気P1を熱交換する熱交換室2と、熱交換された低温排ガスF2を排出する排ガス排出室3から成り、上記排ガス導入室1と熱交換室2を隔てる上側の管板4と、上記熱交換室2と排ガス排出室3を隔てる低温側管板5と、上下端部が上記高温側管板4と低温側管板5にそれぞれ接続されて、上記排ガス導入室1および上記排ガス排出室3に連通する複数の伝熱管6と、上記熱交換室2に予熱用低温空気P1を導入する予熱空気導入口9と、上記熱交換室2から予熱用高温空気P3(例えば、650〜700℃)を排出して上記焼却炉Sに供給する予熱空気排出口11aと、上記高温側管板4の上記熱交換室2側に設置される副室13から構成され、上記排ガス導入室1に導入される上記高温排ガスF1は、上記伝熱管6を通って上記排ガス排出室3から低温排ガスとして排出され、一方、送風器V1により上記予熱空気導入口9aから上記熱交換室2に導入される予熱用低温空気P1は、該熱交換室2において上記伝熱管6内を流れる高温排ガスと熱交換されて昇温され、予熱用高温空気P3として上記予熱空気排出口11から上記焼却炉S等の熱源装置に供給される。なお、上記熱交換室2には数枚のバッフルプレート(邪魔板)14が設置されていて、導入された予熱用低温空気P1を上記伝熱管6に対して直交および並行の流れに整流して、熱交換効率を高めるようにしている。

【0007】

図5は、上記副室13および管板4付近の図4の拡大図であって、該副室13は、上側の管板4と、下側の管板4′と、それらの周囲を取り巻くコニカルリング16により形成されている。該コニカルリング16の上部は、上記熱交換室2を形成する外筒2′の上部に一体的に取り付けられている。上記副室13には、上記予熱用低温空気P1から分岐される予熱用低温空気P2が、その導入口17から送り込まれるようになっている。該副室13内に送り込まれた予熱用低温空気(冷却空気)は、多数の上記伝熱管6の間を通過しながら、これを冷却し、下側の管板4′の中央部に設けられたリターンパイプ15を通って上記熱交換室2内に流出し、上記予熱用低温空気P1と合流する。

【0008】

しかしながら、上記従来の構造では、次のような問題点があった。

1) 副室を構成する上下2つの管板に温度差が生じ、この温度差によって、管板に発生する内部応力が大きくなるという、問題点があった。

上下2つの管板は、それぞれ排ガスと予熱空気に接している。このため管板の温度は、排ガスと予熱空気の両流体の温度と冷却空気の温度に支配される。熱交換器である以上、これら2つの流体には、少なからず温度差が生じるため、2つの管板の温度は、同一とはならず、排ガス側に接している管板の温度が、予熱空気側に接している管板に比べて温度が高くなる。この温度差によって、2つの管板には熱膨張量に差が生じるが、管板の周方向をコニカルリングで拘束しているため、管板同士の熱膨張差を吸収することができなくなり、管板には大きな応力が発生する。特に、従来の汚泥焼却炉において使用される多管式熱交換器だけの回収温度は、650℃〜680℃が限界とされていたが、これは管板の熱膨張の拘束によって発生する応力値が高くなることが原因と考えられている。

2) また、冷却空気導入口と管群との距離が近すぎるため、冷却空気が管板全体に均一に流れないという問題点があった。

従来の構造の場合、冷却空気は、ノズル上の導入口によって管近傍もしくは管群の中央部に直接導入されている。そのため、管導入口近傍と導入口からある程度の距離のある範囲には、冷却空気の影響を受けやすいか、そうでないかによって、必ず温度差が生じ、この温度差によって管板には内部応力が発生する。

3) 2つの管板に損傷が生じた場合、管板のみを取り換えることが困難であるという問題点があった。

管板における損傷の発生頻度は、管板以外の部位における損傷確率に比べて非常に高いが、上の管板と下の管板とを保持するコニカルリングが、管群を溶接によって支えている構造上、これを取り換えることは非常に困難であり、大掛かりな復旧工事となってしまう。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−114218公報

【特許文献2】特許第3296257号公報

【特許文献3】特開2008−224173号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の問題点を解決して、上下2つの管板が他方の管板の影響を受けることなく、管板同士の熱膨張差によって管板に応力が発生することがなく、また、副室内の管群に冷却空気を均等に流入せしめて管板の温度差を少なくすることができ、さらに、上下の管板を独立して取り換えることができる多管式熱交換器を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の多管式熱交換器は、焼却炉等の熱源装置から高温排ガスを導入する排ガス導入室と、該排ガス導入室に上端が接続されると共に内部に熱交換室を形成する外筒と、該外筒の下端に接続される排ガス排出室と、上記排ガス導入室と熱交換室を隔てる高温側管板と、上記排ガス排出室と熱交換室を隔てる低温側管板と、上記熱交換室内に配管されると共に上記排ガス導入室内に流入する高温排ガスを上記排ガス排出室に流通させる多数本の伝熱管と、上記熱交換室内に予熱用低温空気を導入する予熱空気導入口と、上記熱交換室から予熱用高温空気を排出して上記熱源装置等に供給する予熱空気排出口と、上記高温側管板の上記熱交換室側に設置されると共に上記予熱用低温空気の一部を導入する副室と、該副室と熱交換室の間に設置される管板と、から構成される多管式熱交換器において、上記外筒の上部に固定されると共に上記高温側管板であって上記副室の上側の管板の周囲を保持するコニカルリングと、上記外筒の上部に固定されると共に上記副室の下側の管板の周囲を保持する別のコニカルリングと、から成ることを特徴とする。

【発明の効果】

【0012】

本発明の多管式熱交換器は、下記の効果を奏する。

1)上下2つの管板を、2つのコニカルリングにより、それぞれ保持せしめることにより、それぞれの管板が他方の管板の影響を受けることなく、自由に周方向へ膨張することができ、そのため、管板同士の熱膨張差によって管板に応力が発生しない。

2)コニカルリングをテーパー状とし、2つに分けて構成したことで、2つのコニカルリングと管群の間に、大きな空隙が形成されている。この空隙に一定のピッチで冷却空気導入口を配置すると、空隙を通過する冷却空気は低速となり、ヘッダー効果により、冷却空気が整流される。この空隙によって整流された冷却空気は、管群に均等に流入することができるようになり、管板の温度差は少なくなる。

3)上下2つの管板を、2つのコニカルリングにより、それぞれ保持せしめることにより、損傷の発し頻度が高い上部の管板の取り換えが容易になる。上部の管板を保持するコニカルリングと空気ヘッダーとの接合をフランジ構造としてことで、上部の管板に損傷が発生した場合には、この上部の管板と管とを繋いでいるカラーを全部取り外し、コニカルリングと空気ヘッダーとを繋ぐフランジを外すことで、上部の管板を上方に容易に取り外すことが可能になる。なお、下部の管板にも、上述の構造を採用すれば、下部の管板も、上部の管板と同様に容易に取り換えることができる。

4)コニカルリングを2つに分けて熱応力を低減させると共に、管板の温度を均等にしたことで、管板の発生応力が低くなり、多管式熱交換器単独で700℃以上の高温回収が可能となった。

【図面の簡単な説明】

【0013】

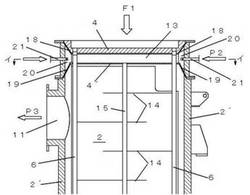

【図1】本発明の多管式熱交換器の一実施例を示す拡大断面図である。

【図2】図1のイ−イ線に沿った断面図である。

【図3】従来の多管式熱交換器を焼却炉に組み合わせた説明図である。

【図4】図3の多管式熱交換器の断面図である。

【図5】図4の多管式熱交換器の要部の拡大断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の多管式熱交換器の一実施例について、図面を参照しながら説明する。

図1において、2は熱交換室、2′は外筒、4は上側の管板(高温側管板とも称する)、4′は下側の管板、6は伝熱管、11aは予熱空気排出口、13は副室、14はバッフルプレート、15はリターンパイプ、P2は予熱用低温空気、P3は予熱用高温空気であって、上記従来の部材等とほぼ同じ構造および機能を有する。

【0015】

上記上側の管板4の周囲は、コニカルリング18に固定保持されている。該コニカルリング18は、上方に拡がったコーン状(裁頭円錐状)に形成されていて、その外周端縁は、上記熱交換室2を形成する外筒2′の上部に一体的に取り付け固定されている。

【0016】

一方、上記下側の管板4′の周囲は、コニカルリング19に固定保持されている。該コニカルリング19は、下方に拡がったコーン状(裁頭円錐状)に形成されていて、その外周端縁も、上記熱交換室2を形成する外筒2′の上部に一体的に取り付け固定されている。

【0017】

上記上側の管板4と下側の管板4′の間には、環状の空間である冷却空気整流部20が形成されていて、上記副室13に連通している。

【0018】

図2に示すように、上記環状の冷却空気整流部20には、複数(本実施例では8個)の冷却空気導入口21がほぼ均等に配設されている。該冷却空気導入口21の排出口は左右方向に向いていて、冷却空気を上記冷却空気整流部20の周方向に噴出するようになっている。

【0019】

本実施例の多管式熱交換器は以上のように構成されているので、上記上側の管板4と下側の管板4′は、それぞれのコニカルリング18,19により独立して保持されているので、各管板4,4′の熱応力は相互に影響し合う恐れはない。また、破損等による修理においても、それぞれ独立して取り換えることができ、修理期間が短く、コスト等も安価となる利点がある。

【0020】

さらに、上記副室13内に入る冷却空気は、上記冷却空気整流部20で均等に整流されるので、副室13内の管群に均等に流入するので、上下それぞれの管板4、4′を均質に冷却することができる利点がある。

【0021】

なお、図4(副室およびその周囲の構造は、図1および図2)に示す装置の排ガス導入室と排ガス排出室を上下逆に位置せしめると共に、低温側予熱空気導入口と予熱空気排出口を逆に配置し、その結果、下方に位置する副室を形成する高温側管板(上記上側の管板)を該副室の下側に、下側の管板を副室の上側に位置せしめ、これら上下の管板をそれぞれコニカルリングにより支持せしめる構造(第2実施例という)でも、上記第1実施例と同じように機能し使用することができる。従って、本願特許請求の範囲の解釈において、本発明の各構成要素を上記第1実施例と第2実施例に対応させて読み替えて解釈する。

【符号の説明】

【0022】

1 排ガス導入室

2 熱交換室

2′ 外筒

3 排ガス排出室

4 上側の管板(高温側管板)

4′ 下側の管板

5 低温側管板

6 伝熱管

9 低温側予熱空気導入口

11 予熱空気排出口

13 副室

14 バッフルプレート

15 リターンパイプ

16 コニカルリング

17 導入口

18 コニカルリング

19 コニカルリング

20 冷却空気整流部

21 冷却空気導入口

F1 高温排ガス

F2 低温排ガス

P1 予熱用低温空気

P2 予熱用低温空気

P3 予熱用高温空気

S 焼却炉

V1 送風器

【技術分野】

【0001】

本発明は、高温側の管板(チューブシート)に冷却装置を有する多管式熱交換器に関する。

【背景技術】

【0002】

一般に、下水汚泥焼却設備における流動用空気の予熱を目的として使用される多管式熱交換器は、850℃〜900℃の焼却炉からの排ガスを利用して、該焼却炉用の予熱空気を650℃〜700℃に予熱するようになっている。このような環境で使用される多管式熱交換器には、特開2005−114218公報に記載されているように、管板の高温化に伴う材料強度の低下による損傷や、熱疲労による割れ等が発生し易い。そのために、この種の設備において使用される多管式熱交換器には、特許第3296257号公報に開示されるような管板を冷却する構造が採用されることが多い。

【0003】

しかしながら、上記多管式熱交換器でも、排ガスの入口温度や予熱空気の出口温度が、更に高温化した場合など、管板の周辺の温度環境が更に高温化すると、材料の温度上昇に伴う強度低下により、機器の耐久性の維持が困難となり、多管式熱交換器による温度回収は、多管式熱交換器を単独で使用した場合で、焼却炉からの排ガスの温度が850℃〜900℃である条件において約600℃〜680℃程度、輻射型の排ガス冷却器を併用して、多管式熱交換器の排ガスの入口温度を約800℃程度に冷却した場合においても、管板に発生する応力の増大と高温化で材料強度が著しく低下することから、700℃が限界と認識されている。

【0004】

一方、実際の運転においては、負荷変動等によって排ガスの入口温度が設計値以上の高温状態で空気予熱器に投入されることもあり、この時には、空気予熱器の入口の排ガス温度を強制的に下げる処置が行われるが、その場合、シェルアンドチューブ型空気予熱器の伝熱面積(熱回収性能)は一定であるため、排ガス温度の変化により予熱空気温度が変動してしまう等の問題点があった。

また、何らかの要因、例えば焼却炉に投入される汚泥ケーキの成分が計画時と異なる場合など、予熱空気と排ガスの流量バランスが計画値と異なった場合にも、空気予熱器の空気出口温度は、その時の運転条件に成り行きの形でしか確保できず、条件によっては、計画された回収温度(例えば700℃)を確保できないことや、逆に、計画値を超えた回収温度となることもあり、熱交換器の耐久性にも大きな影響を与えてしまう。

【0005】

これらの問題を解決するために、空気予熱器の後段に空気冷却器を設置する方式や、特開2008−224173号公報に記載されているように、シェルアンドチューブ型熱交換器を一部バイパスして予熱空気出口温度を制御する方式が開発されているが、これらの方式の場合、複数の熱交換器を要し、また、前段の熱交換器が輻射型であるため、輻射型熱交換器の付近における排ガス側の温度条件と空気側の温度条件が拮抗し、望ましい平均温度差を得られないことから、輻射型熱交換器が大型化してしまい、設備費が嵩むという副作用が発生する。

【0006】

図3および図4は、上述のような複数の熱交換器を要しない従来の多管式熱交換器を示すものであり、

焼却炉S等の熱源装置の高温排ガスF1(例えば、850〜900℃)を導入する排ガス導入室1と、外筒2′内に形成されると共に高温排ガスF1と予熱用低温空気P1を熱交換する熱交換室2と、熱交換された低温排ガスF2を排出する排ガス排出室3から成り、上記排ガス導入室1と熱交換室2を隔てる上側の管板4と、上記熱交換室2と排ガス排出室3を隔てる低温側管板5と、上下端部が上記高温側管板4と低温側管板5にそれぞれ接続されて、上記排ガス導入室1および上記排ガス排出室3に連通する複数の伝熱管6と、上記熱交換室2に予熱用低温空気P1を導入する予熱空気導入口9と、上記熱交換室2から予熱用高温空気P3(例えば、650〜700℃)を排出して上記焼却炉Sに供給する予熱空気排出口11aと、上記高温側管板4の上記熱交換室2側に設置される副室13から構成され、上記排ガス導入室1に導入される上記高温排ガスF1は、上記伝熱管6を通って上記排ガス排出室3から低温排ガスとして排出され、一方、送風器V1により上記予熱空気導入口9aから上記熱交換室2に導入される予熱用低温空気P1は、該熱交換室2において上記伝熱管6内を流れる高温排ガスと熱交換されて昇温され、予熱用高温空気P3として上記予熱空気排出口11から上記焼却炉S等の熱源装置に供給される。なお、上記熱交換室2には数枚のバッフルプレート(邪魔板)14が設置されていて、導入された予熱用低温空気P1を上記伝熱管6に対して直交および並行の流れに整流して、熱交換効率を高めるようにしている。

【0007】

図5は、上記副室13および管板4付近の図4の拡大図であって、該副室13は、上側の管板4と、下側の管板4′と、それらの周囲を取り巻くコニカルリング16により形成されている。該コニカルリング16の上部は、上記熱交換室2を形成する外筒2′の上部に一体的に取り付けられている。上記副室13には、上記予熱用低温空気P1から分岐される予熱用低温空気P2が、その導入口17から送り込まれるようになっている。該副室13内に送り込まれた予熱用低温空気(冷却空気)は、多数の上記伝熱管6の間を通過しながら、これを冷却し、下側の管板4′の中央部に設けられたリターンパイプ15を通って上記熱交換室2内に流出し、上記予熱用低温空気P1と合流する。

【0008】

しかしながら、上記従来の構造では、次のような問題点があった。

1) 副室を構成する上下2つの管板に温度差が生じ、この温度差によって、管板に発生する内部応力が大きくなるという、問題点があった。

上下2つの管板は、それぞれ排ガスと予熱空気に接している。このため管板の温度は、排ガスと予熱空気の両流体の温度と冷却空気の温度に支配される。熱交換器である以上、これら2つの流体には、少なからず温度差が生じるため、2つの管板の温度は、同一とはならず、排ガス側に接している管板の温度が、予熱空気側に接している管板に比べて温度が高くなる。この温度差によって、2つの管板には熱膨張量に差が生じるが、管板の周方向をコニカルリングで拘束しているため、管板同士の熱膨張差を吸収することができなくなり、管板には大きな応力が発生する。特に、従来の汚泥焼却炉において使用される多管式熱交換器だけの回収温度は、650℃〜680℃が限界とされていたが、これは管板の熱膨張の拘束によって発生する応力値が高くなることが原因と考えられている。

2) また、冷却空気導入口と管群との距離が近すぎるため、冷却空気が管板全体に均一に流れないという問題点があった。

従来の構造の場合、冷却空気は、ノズル上の導入口によって管近傍もしくは管群の中央部に直接導入されている。そのため、管導入口近傍と導入口からある程度の距離のある範囲には、冷却空気の影響を受けやすいか、そうでないかによって、必ず温度差が生じ、この温度差によって管板には内部応力が発生する。

3) 2つの管板に損傷が生じた場合、管板のみを取り換えることが困難であるという問題点があった。

管板における損傷の発生頻度は、管板以外の部位における損傷確率に比べて非常に高いが、上の管板と下の管板とを保持するコニカルリングが、管群を溶接によって支えている構造上、これを取り換えることは非常に困難であり、大掛かりな復旧工事となってしまう。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−114218公報

【特許文献2】特許第3296257号公報

【特許文献3】特開2008−224173号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の問題点を解決して、上下2つの管板が他方の管板の影響を受けることなく、管板同士の熱膨張差によって管板に応力が発生することがなく、また、副室内の管群に冷却空気を均等に流入せしめて管板の温度差を少なくすることができ、さらに、上下の管板を独立して取り換えることができる多管式熱交換器を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の多管式熱交換器は、焼却炉等の熱源装置から高温排ガスを導入する排ガス導入室と、該排ガス導入室に上端が接続されると共に内部に熱交換室を形成する外筒と、該外筒の下端に接続される排ガス排出室と、上記排ガス導入室と熱交換室を隔てる高温側管板と、上記排ガス排出室と熱交換室を隔てる低温側管板と、上記熱交換室内に配管されると共に上記排ガス導入室内に流入する高温排ガスを上記排ガス排出室に流通させる多数本の伝熱管と、上記熱交換室内に予熱用低温空気を導入する予熱空気導入口と、上記熱交換室から予熱用高温空気を排出して上記熱源装置等に供給する予熱空気排出口と、上記高温側管板の上記熱交換室側に設置されると共に上記予熱用低温空気の一部を導入する副室と、該副室と熱交換室の間に設置される管板と、から構成される多管式熱交換器において、上記外筒の上部に固定されると共に上記高温側管板であって上記副室の上側の管板の周囲を保持するコニカルリングと、上記外筒の上部に固定されると共に上記副室の下側の管板の周囲を保持する別のコニカルリングと、から成ることを特徴とする。

【発明の効果】

【0012】

本発明の多管式熱交換器は、下記の効果を奏する。

1)上下2つの管板を、2つのコニカルリングにより、それぞれ保持せしめることにより、それぞれの管板が他方の管板の影響を受けることなく、自由に周方向へ膨張することができ、そのため、管板同士の熱膨張差によって管板に応力が発生しない。

2)コニカルリングをテーパー状とし、2つに分けて構成したことで、2つのコニカルリングと管群の間に、大きな空隙が形成されている。この空隙に一定のピッチで冷却空気導入口を配置すると、空隙を通過する冷却空気は低速となり、ヘッダー効果により、冷却空気が整流される。この空隙によって整流された冷却空気は、管群に均等に流入することができるようになり、管板の温度差は少なくなる。

3)上下2つの管板を、2つのコニカルリングにより、それぞれ保持せしめることにより、損傷の発し頻度が高い上部の管板の取り換えが容易になる。上部の管板を保持するコニカルリングと空気ヘッダーとの接合をフランジ構造としてことで、上部の管板に損傷が発生した場合には、この上部の管板と管とを繋いでいるカラーを全部取り外し、コニカルリングと空気ヘッダーとを繋ぐフランジを外すことで、上部の管板を上方に容易に取り外すことが可能になる。なお、下部の管板にも、上述の構造を採用すれば、下部の管板も、上部の管板と同様に容易に取り換えることができる。

4)コニカルリングを2つに分けて熱応力を低減させると共に、管板の温度を均等にしたことで、管板の発生応力が低くなり、多管式熱交換器単独で700℃以上の高温回収が可能となった。

【図面の簡単な説明】

【0013】

【図1】本発明の多管式熱交換器の一実施例を示す拡大断面図である。

【図2】図1のイ−イ線に沿った断面図である。

【図3】従来の多管式熱交換器を焼却炉に組み合わせた説明図である。

【図4】図3の多管式熱交換器の断面図である。

【図5】図4の多管式熱交換器の要部の拡大断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の多管式熱交換器の一実施例について、図面を参照しながら説明する。

図1において、2は熱交換室、2′は外筒、4は上側の管板(高温側管板とも称する)、4′は下側の管板、6は伝熱管、11aは予熱空気排出口、13は副室、14はバッフルプレート、15はリターンパイプ、P2は予熱用低温空気、P3は予熱用高温空気であって、上記従来の部材等とほぼ同じ構造および機能を有する。

【0015】

上記上側の管板4の周囲は、コニカルリング18に固定保持されている。該コニカルリング18は、上方に拡がったコーン状(裁頭円錐状)に形成されていて、その外周端縁は、上記熱交換室2を形成する外筒2′の上部に一体的に取り付け固定されている。

【0016】

一方、上記下側の管板4′の周囲は、コニカルリング19に固定保持されている。該コニカルリング19は、下方に拡がったコーン状(裁頭円錐状)に形成されていて、その外周端縁も、上記熱交換室2を形成する外筒2′の上部に一体的に取り付け固定されている。

【0017】

上記上側の管板4と下側の管板4′の間には、環状の空間である冷却空気整流部20が形成されていて、上記副室13に連通している。

【0018】

図2に示すように、上記環状の冷却空気整流部20には、複数(本実施例では8個)の冷却空気導入口21がほぼ均等に配設されている。該冷却空気導入口21の排出口は左右方向に向いていて、冷却空気を上記冷却空気整流部20の周方向に噴出するようになっている。

【0019】

本実施例の多管式熱交換器は以上のように構成されているので、上記上側の管板4と下側の管板4′は、それぞれのコニカルリング18,19により独立して保持されているので、各管板4,4′の熱応力は相互に影響し合う恐れはない。また、破損等による修理においても、それぞれ独立して取り換えることができ、修理期間が短く、コスト等も安価となる利点がある。

【0020】

さらに、上記副室13内に入る冷却空気は、上記冷却空気整流部20で均等に整流されるので、副室13内の管群に均等に流入するので、上下それぞれの管板4、4′を均質に冷却することができる利点がある。

【0021】

なお、図4(副室およびその周囲の構造は、図1および図2)に示す装置の排ガス導入室と排ガス排出室を上下逆に位置せしめると共に、低温側予熱空気導入口と予熱空気排出口を逆に配置し、その結果、下方に位置する副室を形成する高温側管板(上記上側の管板)を該副室の下側に、下側の管板を副室の上側に位置せしめ、これら上下の管板をそれぞれコニカルリングにより支持せしめる構造(第2実施例という)でも、上記第1実施例と同じように機能し使用することができる。従って、本願特許請求の範囲の解釈において、本発明の各構成要素を上記第1実施例と第2実施例に対応させて読み替えて解釈する。

【符号の説明】

【0022】

1 排ガス導入室

2 熱交換室

2′ 外筒

3 排ガス排出室

4 上側の管板(高温側管板)

4′ 下側の管板

5 低温側管板

6 伝熱管

9 低温側予熱空気導入口

11 予熱空気排出口

13 副室

14 バッフルプレート

15 リターンパイプ

16 コニカルリング

17 導入口

18 コニカルリング

19 コニカルリング

20 冷却空気整流部

21 冷却空気導入口

F1 高温排ガス

F2 低温排ガス

P1 予熱用低温空気

P2 予熱用低温空気

P3 予熱用高温空気

S 焼却炉

V1 送風器

【特許請求の範囲】

【請求項1】

焼却炉等の熱源装置から高温排ガスを導入する排ガス導入室と、該排ガス導入室に上端が接続されると共に内部に熱交換室を形成する外筒と、該外筒の下端に接続される排ガス排出室と、上記排ガス導入室と熱交換室を隔てる高温側管板と、上記排ガス排出室と熱交換室を隔てる低温側管板と、上記熱交換室内に配管されると共に上記排ガス導入室内に流入する高温排ガスを上記排ガス排出室に流通させる多数本の伝熱管と、上記熱交換室内に予熱用低温空気を導入する予熱空気導入口と、上記熱交換室から予熱用高温空気を排出して上記熱源装置等に供給する予熱空気排出口と、上記高温側管板の上記熱交換室側に設置されると共に上記予熱用低温空気の一部を導入する副室と、該副室と熱交換室の間に設置される管板と、から構成される多管式熱交換器において、上記外筒の上部に固定されると共に上記高温側管板であって上記副室の上側の管板の周囲を保持するコニカルリングと、上記外筒の上部に固定されると共に上記副室の下側の管板の周囲を保持する別のコニカルリングと、から成ることを特徴とする多管式熱交換器。

【請求項2】

前記2つのコニカルリングの間に形成される環状の空間であって、上記副室に連通する冷却空気整流部を設け、該環状の冷却空気整流部に、上記予熱用低温空気の一部を送り込むように構成したことを特徴とする請求項1に記載の多管式熱交換器。

【請求項3】

前記2つのコニカルリングにより、それぞれ上側および下側の管板を独立して保持せしめるように構成したことを特徴とする請求項1または2に記載の多管式熱交換器。

【請求項1】

焼却炉等の熱源装置から高温排ガスを導入する排ガス導入室と、該排ガス導入室に上端が接続されると共に内部に熱交換室を形成する外筒と、該外筒の下端に接続される排ガス排出室と、上記排ガス導入室と熱交換室を隔てる高温側管板と、上記排ガス排出室と熱交換室を隔てる低温側管板と、上記熱交換室内に配管されると共に上記排ガス導入室内に流入する高温排ガスを上記排ガス排出室に流通させる多数本の伝熱管と、上記熱交換室内に予熱用低温空気を導入する予熱空気導入口と、上記熱交換室から予熱用高温空気を排出して上記熱源装置等に供給する予熱空気排出口と、上記高温側管板の上記熱交換室側に設置されると共に上記予熱用低温空気の一部を導入する副室と、該副室と熱交換室の間に設置される管板と、から構成される多管式熱交換器において、上記外筒の上部に固定されると共に上記高温側管板であって上記副室の上側の管板の周囲を保持するコニカルリングと、上記外筒の上部に固定されると共に上記副室の下側の管板の周囲を保持する別のコニカルリングと、から成ることを特徴とする多管式熱交換器。

【請求項2】

前記2つのコニカルリングの間に形成される環状の空間であって、上記副室に連通する冷却空気整流部を設け、該環状の冷却空気整流部に、上記予熱用低温空気の一部を送り込むように構成したことを特徴とする請求項1に記載の多管式熱交換器。

【請求項3】

前記2つのコニカルリングにより、それぞれ上側および下側の管板を独立して保持せしめるように構成したことを特徴とする請求項1または2に記載の多管式熱交換器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−79757(P2013−79757A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219790(P2011−219790)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

[ Back to top ]