多電極溶接装置

【課題】エンドタブ上で複数の電極を同時期にアークスタートさせることを可能としつつ、アークスタート後に定常条件で被溶接材まで溶接を行うことを可能とすることで、溶接の作業効率の低下を防止し、かつ被溶接材への溶接品質を確保することのできる多電極溶接装置を提供すること。

【解決手段】溶接方向に並んで互いにワイヤ16a、16b、16c先端の高さ位置を異ならせた複数の電極14a、14b、14cを備えた多電極溶接装置であって、被溶接材2の溶接開始側端部に、電極数に応じた段数で、溶接方向後方に向かうにつれ各ワイヤ16a、16b、16c先端の高さ位置に応じた高さに段階的に底上げされた形状のエンドタブ6を備えることで、各電極14a、14b、14cそれぞれが対応する段の底部8a、8b、8cにて略同時期にアークスタートさせる。

【解決手段】溶接方向に並んで互いにワイヤ16a、16b、16c先端の高さ位置を異ならせた複数の電極14a、14b、14cを備えた多電極溶接装置であって、被溶接材2の溶接開始側端部に、電極数に応じた段数で、溶接方向後方に向かうにつれ各ワイヤ16a、16b、16c先端の高さ位置に応じた高さに段階的に底上げされた形状のエンドタブ6を備えることで、各電極14a、14b、14cそれぞれが対応する段の底部8a、8b、8cにて略同時期にアークスタートさせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の電極を用いて1度の走行で多層盛溶接を行う多電極溶接装置に関する。

【背景技術】

【0002】

多電極溶接装置は、溶接方向に並んで互いにワイヤ先端の高さ位置を異ならせた複数の電極を備えており、先行する電極の溶接により形成される溶接ビード上に、後行する電極の溶接により形成される溶接ビードを重ねていくことで、溶接方向への1度の走行で多層盛溶接を完了できるという特徴を有する。

例えば、先端部の姿勢が溶接方向に向く3つの電極を備えて上向き溶接を行う多電極溶接装置であって、各電極が厚板被溶接材の突合せ部内で高さを異ならせ、かつ低位の電極が先行するよう配置された構成が開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−84671号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1の多電極溶接装置を含め、一般にアーク溶接では溶接開始時にアーク放電しないアークスタートミスや溶け込み不足、ブローの発生等の溶接不良が生じ易い。そこで被溶接材に溶接開始用のエンドタブを設け、このエンドタブ上で溶接を開始して、アークが安定してから被溶接材の溶接を行うこととしている。

特に上記特許文献1のような従来の多電極溶接装置では、溶接開始時にはエンドタブ上にて先行する低位の電極からアークスタートし、ある程度先行の溶接ビードを形成した後に後行する高位の電極のアークスタートを行う。

【0005】

しかしながら、このように先行する電極から順次アークスタートした場合、後行する電極でアークスタートミスすると、全電極の溶接を停止することとなる。その後、溶接をやり直したり、1度目の走行が終了した後に溶接が足りなかった分を別に溶接したりすることとなる。また、先行する溶接ビードがエンドタブの範囲を越えて被溶接材にまで至った後に後行する電極のアークスタートミスが生じた場合には、被溶接材中での再スタートを行うか、始めから溶接をやり直すべく被溶接部材に至った溶接ビードを除去する補修を行う必要が生じる。

【0006】

このように、順次アークスタートを行う多電極溶接装置においてアークスタートミスが生じると、1度の走行で多層盛溶接を完了できるという効果を得ることができず、却って作業効率の悪化や溶接品質の低下を招くという問題がある。

特に被溶接材がアルミニウムの厚板等である場合、各電極に太いワイヤを介して大電流を供給することになるため、電流密度が下がりアークスタート性が悪くなり、このような問題が顕著となる。

【0007】

本発明はこのような問題を解決するためになされたもので、その目的とするところは、エンドタブ上で複数の電極を同時期にアークスタートさせることを可能としつつ、アークスタート後に定常条件で被溶接材まで溶接を行うことを可能とすることで、溶接の作業効率の低下を防止し、かつ被溶接材への溶接品質を確保することのできる多電極溶接装置を提供することにある。

【課題を解決するための手段】

【0008】

上記した目的を達成するために、請求項1の多電極溶接装置では、溶接方向に並んで互いにワイヤ先端の高さ位置を異ならせた複数の電極を備えた多電極溶接装置であって、被溶接材の溶接開始側端部に、前記電極数に応じた段数で、溶接方向後方に向かうにつれ各電極のワイヤ先端の高さ位置に応じた高さに段階的に高くなる底部を有したタブを備えたことを特徴としている。

請求項2の多電極溶接装置では、請求項1において、前記タブの各段の底部の高さは、対応する電極より1つ前を先行する電極により形成される溶接ビードの上面位置と同じ高さ位置であり、前記各電極は対応する底部の溶接方向後方端からアークスタートを行うことを特徴としている。

【0009】

請求項3の多電極溶接装置では、請求項1または2において、前記タブの最も被溶接側の底部は、被溶接材の開先の底部と同じ高さ位置であることを特徴としている。

【発明の効果】

【0010】

上記手段を用いる本発明の多電極溶接装置によれば、被溶接材の溶接開始側端部に、電極数に応じた段数で、溶接方向後方に向かうにつれ各電極のワイヤ先端の高さ位置に応じた高さに段階的に高くなる底部を有したタブを備えることで、当該タブ上にて各電極それぞれが対応する底部にて同時または短い間隔でアークスタートすることができる。

このようにエンドタブ上にて略同時期にアークスタートを行うことで、1度に各電極のアークスタートを確認し、確実に全電極による溶接を開始することができ、被溶接材にアークスタートミス等による影響が及ぶのを防止することができる。

【0011】

また、各電極が対応する底部の溶接方向後方端からアークスタートを行うことで、1つ前を先行する電極により形成された溶接ビードが対応する底部と隙間なく形成されることとなり、後行する電極は溶接条件を変えることなく定常条件で当該溶接ビード上に移動することができ、そのまま被溶接材まで溶接を行うことができる。

これらのことから、溶接の作業効率の低下を防止し、かつ被溶接材への溶接品質を確保することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る多電極溶接装置において被溶接材にエンドタブを設置した状態の上面視図である。

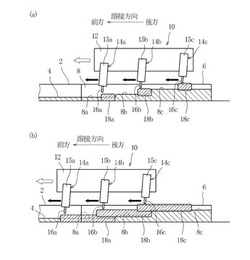

【図2】図1のA−A線に沿う断面図(a)及びB−B線に沿う断面図(b)である。

【図3】本発明の一実施形態に係る多電極溶接装置のアークスタート直後の状態(a)及び溶接初期時の状態(b)を示す断面図である。

【図4】従来のエンドタブを用いた場合における多電極溶接装置のアークスタート手法の例(a)(b)を示した断面図である。

【図5】本発明の他の実施形態に係る多電極溶接装置のアークスタート直後の状態を示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を図面に基づき説明する。

図1から図3を参照すると、図1には本発明の一実施形態に係る多電極溶接装置において被溶接材にエンドタブを設置した状態の上面視図、図2には図1のA−A線に沿う断面図(a)及びB−B線に沿う断面図(b)、図3にはアークスタート直後の状態(a)及び溶接初期時の状態(b)がそれぞれ示されている。

【0014】

まず、図1に示す被溶接材2は、一対のアルミ板2a、2aであり、各々の側部同士が突き合わされて、V形開先4を形成している。当該開先4は上面視において一直線上に延びており、溶接開始側である溶接方向後方側の一端部(図1下端側)には溶接開始用のエンドタブ6が設けられている。なお、図示しないが、被溶接材2には溶接終了側の他端部にも溶接終了用のエンドタブが設けられる。

【0015】

当該エンドタブ6には、図2(a)に示すように被溶接材2の開先4と連続するV形開先8が形成されている。また、図2(b)に示すように、エンドタブ6の開先8内は、溶接方向に対して前方側から後方側(図2(b)左方側から右方側)に向かうにつれ段階的に底上げされた形状をなしている。具体的には、本実施形態では溶接方向前方から後方に向けて第1の底部8a、第2の底部8b、第3の底部8cと3段階に高くなった階段状をなしている。

【0016】

図3では溶接機10が示されており、当該溶接機10は溶接方向に沿って走行する走行台車12を備え、当該走行台車12に第1の電極14a、第2の電極14b、第3の電極14cが設けられている。当該各電極14a、14b、14cは、溶接方向に沿って第1の電極14aを先頭に第2の電極14b、第3の電極14cがそれぞれ所定の間隔を空けて並んでいる。当該各電極14a、14b、14cはトーチ部15a、15b、15cからワイヤ16a、16b、16cが突出した構成をなしている。当該各ワイヤ16a、16b、16cの先端の高さ位置は、それぞれの電極により形成される溶接ビードの位置に対応しており、第1のワイヤ16a先端が最も低く、第2のワイヤ16b、第3のワイヤ16cの順に高い位置に配設されている。なお、本実施形態における溶接機10は、溶接に伴うワイヤの消耗に応じて図示しないワイヤ供給装置から各電極14a、14b、14cにワイヤが供給されるいわゆる消耗電極式溶接機である。

【0017】

上記エンドタブ6の開先8の各底部8a、8b、8cは当該溶接機10の各電極14a、14b、14cに対応しており、具体的には、第1の底部8aが第1の電極14a、第2の底部8bが第2の電極14b、第3の底部8cが第3の電極14cに対応している。

詳しくは、各底部8a、8b、8cの溶接方向長さは各電極14a、14b、14c間の間隔とほぼ同じ長さである。また、各底部8a、8b、8cの高さ位置については、第1の底部8aは被溶接材2の開先4の底部と連続するよう同じ高さ位置にあり、第2の底部8bは第1の底部8a上にて第1の電極14aの溶接により形成される第1の溶接ビード18aの上面位置と略一致する高さにあり、第3の底部8cは第2の底部8b上にて第2の電極14bの溶接により形成される第2の溶接ビード18bの上面位置と略一致する高さにある。

【0018】

このように構成された本実施形態に係る多電極溶接装置は、溶接開始時には溶接機10をエンドタブ6上に設置して、当該エンドタブ6上から溶接を開始する。

以下、本実施形態に係る多電極溶接装置の溶接開始時の作用を説明し、その効果について説明する。

図3(a)に示すように、溶接開始時には、溶接機10の各電極14a、14b、14cが、対応するエンドタブ6の各底部8a、8b、8cの後方端部分に各ワイヤ16a、16b、16cの先端が位置するよう設置され、当該各電極14a、14b、14cに同時に電力を供給することでアークスタートする。

【0019】

そして、各電極14a、14b、14cでアークスタートが成功した後、走行台車12が溶接方向に沿って走行する。当該走行台車12の走行に伴い各電極14a、14b、14cが移動しながら溶接を行うことで、エンドタブ6の各底部8a、8b、8cを埋めるように溶接ビード18a、18b、18cが形成されていく。

溶接が進行していくと、図3(b)に示すように、第1の底部8aは被溶接材2の開先4の底部と連続していることから、第1の電極14aの溶接により形成される溶接ビード18aは第1の底部8aから被溶接材2の開先4の底部へと段差等なく滑らかに形成される。また、この先行する第1の電極14aの溶接により形成される第1の溶接ビード18aの上面と第2の底部8bとの高さ位置が略一致していることで、後行する第2の電極14bの溶接により形成される第2の溶接ビード18bは、第2の底部8bから第1の溶接ビード18aの上面に段差等なく滑らかに形成される。同じように、当該第2の溶接ビード18bの上面と第3の底部8cとの高さ位置が略一致していることで、第3の電極14cの溶接により形成される第3の溶接ビード18cも第3の底部8cから第2の溶接ビード18bの上面に段差等なく滑らかに形成される。このように、各電極14a、14b、14cは溶接開始時点から溶接条件等を変えることなく、それぞれ定常条件で溶接可能である。

【0020】

こうして、被溶接材2の開先4には、溶接機10の1度の走行により、第1の溶接ビード18aを下層、第2の溶接ビード18bを中層、第3の溶接ビード18cを上層とした3層の多層盛溶接がなされる。

一方、各電極14a、14b、14cのアークスタート時において、一部の電極でアークスタートミスをした場合は、全ての電極の電力供給を停止する。アークスタートミスをした電極に不具合等がある場合はそれを補修した後、再度アークスタートをやり直す。また、溶接初期時にアークが失火した場合等にもその時点で全て電極の溶接を停止し、エンドタブ6を切除し新しいエンドタブ6に交換して再度アークスタートをやり直す。

【0021】

このように、各電極14a、14b、14cに応じた底部8a、8b、8cを有したエンドタブ6上にて略同時期にアークスタートを行うことで、1度に各電極のアークスタートを確認でき、全電極14a、14b、14cのアークスタートが成功したときだけ溶接を開始することで、ワイヤ16a、16b、16cを無駄に消費することもなく、確実に全電極14a、14b、14cによる溶接を開始することができる。またアークスタート後の溶接初期時にアークが失火した場合でもエンドタブ6の交換を行うだけで、被溶接材2に影響を与えることなく再スタートすることができ、被溶接材2本体の溶接品質を確保することができる。

【0022】

例えば、ここで本発明の効果を明確にするため、図4を参照すると、開先内に段差のない従来のエンドタブを用いた場合における多電極溶接装置のアークスタート手法の例(a)(b)が比較例として示されている。

詳しくは、図4(a)には、走行台車12’をエンドタブ6’上にて走行させつつ、各電極14a’、14b’、14c’が当該エンドタブ6’上の所定の位置aに到達したときに順次アークスタートを行う場合が示されている。なお、図4(a)の破線は第1の電極14a’が当該エンドタブ6’上の所定の位置aに到達した状態を示している。このような場合、後行する第2の電極14b’または第3の電極14c’がアークスタートミスした場合、その時点で全電極14a’、14b’、14c’の溶接を停止させる。このときに、先行する第1の電極14a’により形成された溶接ビード18a’が被溶接材2’の開先4’内に達しており、再スタートの際アルミ板である被溶接材2の中からのスタートとなり、アークスタートミスの可能性も高く、溶け込み不足やブローが発生し溶接品質が悪化するおそれもある。また、始めから溶接をやり直すには被溶接部材2’に形成された溶接ビード18a’を除去する補修を行う必要が生じる。

【0023】

このように、エンドタブ6’上の所定の位置aで順次アークスタートを行う手法では、後行する電極のアークスタートミスが発見された時点で、先行する電極による溶接が進行しているため、被溶接材本体に影響を与えるおそれがあり、溶接品質の低下を招く。

また、図4(b)には、エンドタブ6”上にて各電極14a”、14b”、14c”同時にアークスタートさせる場合が示されている。このような場合、各電極14a”、14b”、14c”のワイヤ長さ等の溶接条件を電極毎に設定する必要がある。つまり、後行する電極14b”、14c”は、先行する電極14a”、14b”の溶接により形成された溶接ビード18a”、18b”位置に至った際には、ワイヤ16b”、16c”の先端位置をエンドタブ6”の底部8”から溶接ビード18a”、18b”上面に変更すべく溶接条件を変更する必要が生じる。このように状況に応じて溶接条件を変更する制御を行う必要があり、制御が煩雑となる。

【0024】

これに対し、本発明に係る多電極溶接装置では、各電極14a、14b、14cに応じた底部8a、8b、8cを有したエンドタブ6を用いることで、各電極14a、14b、14cを略同時期にアークスタートすることができ、アークスタートのやり直しを確実にエンドタブ6上で行うことができ、ワイヤの消費や補修等による溶接の作業効率の低下を防止できるとともに、被溶接材2上でのアークスタートミス等による影響を防止し良好な溶接品質を確保することができる。

【0025】

また、各電極14a、14b、14cのアークスタートが成功した後も、エンドタブ6の最も被溶接材側である第1の底部8aが被溶接材2の開先4の底部と同じ高さであって、他の各底部8b、8cの高さ位置が1つ前の先行する電極14a、14bにより形成される溶接ビード18a、18b上面の高さ位置と略一致していることから、各電極14a、14b、14cは溶接の進行に伴い電極の高さ位置やワイヤ長さを変更する必要はない。また、先行する電極14a、14bは対応する底部8a、8bの溶接方向後方端からアークスタートして溶接ビード18a、18bを形成することから、当該溶接ビード18a、18bは1つ後ろを後行する電極14b、14cに対応する底部と隙間なく形成される。これらのことから、各電極14a、14b、14cは溶接条件の変更等なく、定常条件で被溶接材2の開先4底面または1つ前を先行する溶接ビード18a、18b上に移動することができ、そのまま被溶接材6まで溶接を行うことができる。これにより、制御の複雑化を防止することができる。

【0026】

以上で本発明に係る多電極溶接装置の実施形態についての説明を終えるが、実施形態は上記実施形態に限られるものではない。

例えば、上記実施形態では、溶接装置10は3つの電極14a、14b、14cを備えたものであるが、電極数はこれに限られるものではない。また、上記実施形態では、エンドタブ6に3つの底部8a、8b、8cが形成されているが、これは電極数に応じて形成されるものであり、底部の数はこれに限られるものではない。

【0027】

また、上記実施形態では溶接機10は消耗電極式溶接機であるが、非消耗式溶接機にも適用可能である。

また、上記実施形態では、各電極14a、14b、14cはトーチ部15a、15b、15cの高さ位置が異なっているが、トーチ部の高さ位置はこれに限られるものではなく、消耗電極式アーク溶接機であれば、例えば図5に示すように各電極14a'''、14b'''、14c'''のトーチ部15a'''、15b'''、15c'''の高さ位置はいずれも同一であり、ワイヤ16a'''、16b'''、16c'''の長さをそれぞれ異ならせることでワイヤ先端位置を調節する構成としても構わない。

【符号の説明】

【0028】

2 被溶接材

4、8 開先

6 エンドタブ

8a、8b、8c 第1の底部、第2の底部、第3の底部

10 溶接機

12 走行台車

14a、14b、14c 第1の電極、第2の電極、第3の電極

16a、16b、16c 第1のワイヤ、第2のワイヤ、第3のワイヤ

18a、18b、18c 第1の溶接ビード、第2の溶接ビード、第3の溶接ビード

【技術分野】

【0001】

本発明は、複数の電極を用いて1度の走行で多層盛溶接を行う多電極溶接装置に関する。

【背景技術】

【0002】

多電極溶接装置は、溶接方向に並んで互いにワイヤ先端の高さ位置を異ならせた複数の電極を備えており、先行する電極の溶接により形成される溶接ビード上に、後行する電極の溶接により形成される溶接ビードを重ねていくことで、溶接方向への1度の走行で多層盛溶接を完了できるという特徴を有する。

例えば、先端部の姿勢が溶接方向に向く3つの電極を備えて上向き溶接を行う多電極溶接装置であって、各電極が厚板被溶接材の突合せ部内で高さを異ならせ、かつ低位の電極が先行するよう配置された構成が開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−84671号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1の多電極溶接装置を含め、一般にアーク溶接では溶接開始時にアーク放電しないアークスタートミスや溶け込み不足、ブローの発生等の溶接不良が生じ易い。そこで被溶接材に溶接開始用のエンドタブを設け、このエンドタブ上で溶接を開始して、アークが安定してから被溶接材の溶接を行うこととしている。

特に上記特許文献1のような従来の多電極溶接装置では、溶接開始時にはエンドタブ上にて先行する低位の電極からアークスタートし、ある程度先行の溶接ビードを形成した後に後行する高位の電極のアークスタートを行う。

【0005】

しかしながら、このように先行する電極から順次アークスタートした場合、後行する電極でアークスタートミスすると、全電極の溶接を停止することとなる。その後、溶接をやり直したり、1度目の走行が終了した後に溶接が足りなかった分を別に溶接したりすることとなる。また、先行する溶接ビードがエンドタブの範囲を越えて被溶接材にまで至った後に後行する電極のアークスタートミスが生じた場合には、被溶接材中での再スタートを行うか、始めから溶接をやり直すべく被溶接部材に至った溶接ビードを除去する補修を行う必要が生じる。

【0006】

このように、順次アークスタートを行う多電極溶接装置においてアークスタートミスが生じると、1度の走行で多層盛溶接を完了できるという効果を得ることができず、却って作業効率の悪化や溶接品質の低下を招くという問題がある。

特に被溶接材がアルミニウムの厚板等である場合、各電極に太いワイヤを介して大電流を供給することになるため、電流密度が下がりアークスタート性が悪くなり、このような問題が顕著となる。

【0007】

本発明はこのような問題を解決するためになされたもので、その目的とするところは、エンドタブ上で複数の電極を同時期にアークスタートさせることを可能としつつ、アークスタート後に定常条件で被溶接材まで溶接を行うことを可能とすることで、溶接の作業効率の低下を防止し、かつ被溶接材への溶接品質を確保することのできる多電極溶接装置を提供することにある。

【課題を解決するための手段】

【0008】

上記した目的を達成するために、請求項1の多電極溶接装置では、溶接方向に並んで互いにワイヤ先端の高さ位置を異ならせた複数の電極を備えた多電極溶接装置であって、被溶接材の溶接開始側端部に、前記電極数に応じた段数で、溶接方向後方に向かうにつれ各電極のワイヤ先端の高さ位置に応じた高さに段階的に高くなる底部を有したタブを備えたことを特徴としている。

請求項2の多電極溶接装置では、請求項1において、前記タブの各段の底部の高さは、対応する電極より1つ前を先行する電極により形成される溶接ビードの上面位置と同じ高さ位置であり、前記各電極は対応する底部の溶接方向後方端からアークスタートを行うことを特徴としている。

【0009】

請求項3の多電極溶接装置では、請求項1または2において、前記タブの最も被溶接側の底部は、被溶接材の開先の底部と同じ高さ位置であることを特徴としている。

【発明の効果】

【0010】

上記手段を用いる本発明の多電極溶接装置によれば、被溶接材の溶接開始側端部に、電極数に応じた段数で、溶接方向後方に向かうにつれ各電極のワイヤ先端の高さ位置に応じた高さに段階的に高くなる底部を有したタブを備えることで、当該タブ上にて各電極それぞれが対応する底部にて同時または短い間隔でアークスタートすることができる。

このようにエンドタブ上にて略同時期にアークスタートを行うことで、1度に各電極のアークスタートを確認し、確実に全電極による溶接を開始することができ、被溶接材にアークスタートミス等による影響が及ぶのを防止することができる。

【0011】

また、各電極が対応する底部の溶接方向後方端からアークスタートを行うことで、1つ前を先行する電極により形成された溶接ビードが対応する底部と隙間なく形成されることとなり、後行する電極は溶接条件を変えることなく定常条件で当該溶接ビード上に移動することができ、そのまま被溶接材まで溶接を行うことができる。

これらのことから、溶接の作業効率の低下を防止し、かつ被溶接材への溶接品質を確保することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る多電極溶接装置において被溶接材にエンドタブを設置した状態の上面視図である。

【図2】図1のA−A線に沿う断面図(a)及びB−B線に沿う断面図(b)である。

【図3】本発明の一実施形態に係る多電極溶接装置のアークスタート直後の状態(a)及び溶接初期時の状態(b)を示す断面図である。

【図4】従来のエンドタブを用いた場合における多電極溶接装置のアークスタート手法の例(a)(b)を示した断面図である。

【図5】本発明の他の実施形態に係る多電極溶接装置のアークスタート直後の状態を示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を図面に基づき説明する。

図1から図3を参照すると、図1には本発明の一実施形態に係る多電極溶接装置において被溶接材にエンドタブを設置した状態の上面視図、図2には図1のA−A線に沿う断面図(a)及びB−B線に沿う断面図(b)、図3にはアークスタート直後の状態(a)及び溶接初期時の状態(b)がそれぞれ示されている。

【0014】

まず、図1に示す被溶接材2は、一対のアルミ板2a、2aであり、各々の側部同士が突き合わされて、V形開先4を形成している。当該開先4は上面視において一直線上に延びており、溶接開始側である溶接方向後方側の一端部(図1下端側)には溶接開始用のエンドタブ6が設けられている。なお、図示しないが、被溶接材2には溶接終了側の他端部にも溶接終了用のエンドタブが設けられる。

【0015】

当該エンドタブ6には、図2(a)に示すように被溶接材2の開先4と連続するV形開先8が形成されている。また、図2(b)に示すように、エンドタブ6の開先8内は、溶接方向に対して前方側から後方側(図2(b)左方側から右方側)に向かうにつれ段階的に底上げされた形状をなしている。具体的には、本実施形態では溶接方向前方から後方に向けて第1の底部8a、第2の底部8b、第3の底部8cと3段階に高くなった階段状をなしている。

【0016】

図3では溶接機10が示されており、当該溶接機10は溶接方向に沿って走行する走行台車12を備え、当該走行台車12に第1の電極14a、第2の電極14b、第3の電極14cが設けられている。当該各電極14a、14b、14cは、溶接方向に沿って第1の電極14aを先頭に第2の電極14b、第3の電極14cがそれぞれ所定の間隔を空けて並んでいる。当該各電極14a、14b、14cはトーチ部15a、15b、15cからワイヤ16a、16b、16cが突出した構成をなしている。当該各ワイヤ16a、16b、16cの先端の高さ位置は、それぞれの電極により形成される溶接ビードの位置に対応しており、第1のワイヤ16a先端が最も低く、第2のワイヤ16b、第3のワイヤ16cの順に高い位置に配設されている。なお、本実施形態における溶接機10は、溶接に伴うワイヤの消耗に応じて図示しないワイヤ供給装置から各電極14a、14b、14cにワイヤが供給されるいわゆる消耗電極式溶接機である。

【0017】

上記エンドタブ6の開先8の各底部8a、8b、8cは当該溶接機10の各電極14a、14b、14cに対応しており、具体的には、第1の底部8aが第1の電極14a、第2の底部8bが第2の電極14b、第3の底部8cが第3の電極14cに対応している。

詳しくは、各底部8a、8b、8cの溶接方向長さは各電極14a、14b、14c間の間隔とほぼ同じ長さである。また、各底部8a、8b、8cの高さ位置については、第1の底部8aは被溶接材2の開先4の底部と連続するよう同じ高さ位置にあり、第2の底部8bは第1の底部8a上にて第1の電極14aの溶接により形成される第1の溶接ビード18aの上面位置と略一致する高さにあり、第3の底部8cは第2の底部8b上にて第2の電極14bの溶接により形成される第2の溶接ビード18bの上面位置と略一致する高さにある。

【0018】

このように構成された本実施形態に係る多電極溶接装置は、溶接開始時には溶接機10をエンドタブ6上に設置して、当該エンドタブ6上から溶接を開始する。

以下、本実施形態に係る多電極溶接装置の溶接開始時の作用を説明し、その効果について説明する。

図3(a)に示すように、溶接開始時には、溶接機10の各電極14a、14b、14cが、対応するエンドタブ6の各底部8a、8b、8cの後方端部分に各ワイヤ16a、16b、16cの先端が位置するよう設置され、当該各電極14a、14b、14cに同時に電力を供給することでアークスタートする。

【0019】

そして、各電極14a、14b、14cでアークスタートが成功した後、走行台車12が溶接方向に沿って走行する。当該走行台車12の走行に伴い各電極14a、14b、14cが移動しながら溶接を行うことで、エンドタブ6の各底部8a、8b、8cを埋めるように溶接ビード18a、18b、18cが形成されていく。

溶接が進行していくと、図3(b)に示すように、第1の底部8aは被溶接材2の開先4の底部と連続していることから、第1の電極14aの溶接により形成される溶接ビード18aは第1の底部8aから被溶接材2の開先4の底部へと段差等なく滑らかに形成される。また、この先行する第1の電極14aの溶接により形成される第1の溶接ビード18aの上面と第2の底部8bとの高さ位置が略一致していることで、後行する第2の電極14bの溶接により形成される第2の溶接ビード18bは、第2の底部8bから第1の溶接ビード18aの上面に段差等なく滑らかに形成される。同じように、当該第2の溶接ビード18bの上面と第3の底部8cとの高さ位置が略一致していることで、第3の電極14cの溶接により形成される第3の溶接ビード18cも第3の底部8cから第2の溶接ビード18bの上面に段差等なく滑らかに形成される。このように、各電極14a、14b、14cは溶接開始時点から溶接条件等を変えることなく、それぞれ定常条件で溶接可能である。

【0020】

こうして、被溶接材2の開先4には、溶接機10の1度の走行により、第1の溶接ビード18aを下層、第2の溶接ビード18bを中層、第3の溶接ビード18cを上層とした3層の多層盛溶接がなされる。

一方、各電極14a、14b、14cのアークスタート時において、一部の電極でアークスタートミスをした場合は、全ての電極の電力供給を停止する。アークスタートミスをした電極に不具合等がある場合はそれを補修した後、再度アークスタートをやり直す。また、溶接初期時にアークが失火した場合等にもその時点で全て電極の溶接を停止し、エンドタブ6を切除し新しいエンドタブ6に交換して再度アークスタートをやり直す。

【0021】

このように、各電極14a、14b、14cに応じた底部8a、8b、8cを有したエンドタブ6上にて略同時期にアークスタートを行うことで、1度に各電極のアークスタートを確認でき、全電極14a、14b、14cのアークスタートが成功したときだけ溶接を開始することで、ワイヤ16a、16b、16cを無駄に消費することもなく、確実に全電極14a、14b、14cによる溶接を開始することができる。またアークスタート後の溶接初期時にアークが失火した場合でもエンドタブ6の交換を行うだけで、被溶接材2に影響を与えることなく再スタートすることができ、被溶接材2本体の溶接品質を確保することができる。

【0022】

例えば、ここで本発明の効果を明確にするため、図4を参照すると、開先内に段差のない従来のエンドタブを用いた場合における多電極溶接装置のアークスタート手法の例(a)(b)が比較例として示されている。

詳しくは、図4(a)には、走行台車12’をエンドタブ6’上にて走行させつつ、各電極14a’、14b’、14c’が当該エンドタブ6’上の所定の位置aに到達したときに順次アークスタートを行う場合が示されている。なお、図4(a)の破線は第1の電極14a’が当該エンドタブ6’上の所定の位置aに到達した状態を示している。このような場合、後行する第2の電極14b’または第3の電極14c’がアークスタートミスした場合、その時点で全電極14a’、14b’、14c’の溶接を停止させる。このときに、先行する第1の電極14a’により形成された溶接ビード18a’が被溶接材2’の開先4’内に達しており、再スタートの際アルミ板である被溶接材2の中からのスタートとなり、アークスタートミスの可能性も高く、溶け込み不足やブローが発生し溶接品質が悪化するおそれもある。また、始めから溶接をやり直すには被溶接部材2’に形成された溶接ビード18a’を除去する補修を行う必要が生じる。

【0023】

このように、エンドタブ6’上の所定の位置aで順次アークスタートを行う手法では、後行する電極のアークスタートミスが発見された時点で、先行する電極による溶接が進行しているため、被溶接材本体に影響を与えるおそれがあり、溶接品質の低下を招く。

また、図4(b)には、エンドタブ6”上にて各電極14a”、14b”、14c”同時にアークスタートさせる場合が示されている。このような場合、各電極14a”、14b”、14c”のワイヤ長さ等の溶接条件を電極毎に設定する必要がある。つまり、後行する電極14b”、14c”は、先行する電極14a”、14b”の溶接により形成された溶接ビード18a”、18b”位置に至った際には、ワイヤ16b”、16c”の先端位置をエンドタブ6”の底部8”から溶接ビード18a”、18b”上面に変更すべく溶接条件を変更する必要が生じる。このように状況に応じて溶接条件を変更する制御を行う必要があり、制御が煩雑となる。

【0024】

これに対し、本発明に係る多電極溶接装置では、各電極14a、14b、14cに応じた底部8a、8b、8cを有したエンドタブ6を用いることで、各電極14a、14b、14cを略同時期にアークスタートすることができ、アークスタートのやり直しを確実にエンドタブ6上で行うことができ、ワイヤの消費や補修等による溶接の作業効率の低下を防止できるとともに、被溶接材2上でのアークスタートミス等による影響を防止し良好な溶接品質を確保することができる。

【0025】

また、各電極14a、14b、14cのアークスタートが成功した後も、エンドタブ6の最も被溶接材側である第1の底部8aが被溶接材2の開先4の底部と同じ高さであって、他の各底部8b、8cの高さ位置が1つ前の先行する電極14a、14bにより形成される溶接ビード18a、18b上面の高さ位置と略一致していることから、各電極14a、14b、14cは溶接の進行に伴い電極の高さ位置やワイヤ長さを変更する必要はない。また、先行する電極14a、14bは対応する底部8a、8bの溶接方向後方端からアークスタートして溶接ビード18a、18bを形成することから、当該溶接ビード18a、18bは1つ後ろを後行する電極14b、14cに対応する底部と隙間なく形成される。これらのことから、各電極14a、14b、14cは溶接条件の変更等なく、定常条件で被溶接材2の開先4底面または1つ前を先行する溶接ビード18a、18b上に移動することができ、そのまま被溶接材6まで溶接を行うことができる。これにより、制御の複雑化を防止することができる。

【0026】

以上で本発明に係る多電極溶接装置の実施形態についての説明を終えるが、実施形態は上記実施形態に限られるものではない。

例えば、上記実施形態では、溶接装置10は3つの電極14a、14b、14cを備えたものであるが、電極数はこれに限られるものではない。また、上記実施形態では、エンドタブ6に3つの底部8a、8b、8cが形成されているが、これは電極数に応じて形成されるものであり、底部の数はこれに限られるものではない。

【0027】

また、上記実施形態では溶接機10は消耗電極式溶接機であるが、非消耗式溶接機にも適用可能である。

また、上記実施形態では、各電極14a、14b、14cはトーチ部15a、15b、15cの高さ位置が異なっているが、トーチ部の高さ位置はこれに限られるものではなく、消耗電極式アーク溶接機であれば、例えば図5に示すように各電極14a'''、14b'''、14c'''のトーチ部15a'''、15b'''、15c'''の高さ位置はいずれも同一であり、ワイヤ16a'''、16b'''、16c'''の長さをそれぞれ異ならせることでワイヤ先端位置を調節する構成としても構わない。

【符号の説明】

【0028】

2 被溶接材

4、8 開先

6 エンドタブ

8a、8b、8c 第1の底部、第2の底部、第3の底部

10 溶接機

12 走行台車

14a、14b、14c 第1の電極、第2の電極、第3の電極

16a、16b、16c 第1のワイヤ、第2のワイヤ、第3のワイヤ

18a、18b、18c 第1の溶接ビード、第2の溶接ビード、第3の溶接ビード

【特許請求の範囲】

【請求項1】

溶接方向に並んで互いにワイヤ先端の高さ位置を異ならせた複数の電極を備えた多電極溶接装置であって、

被溶接材の溶接開始側端部に、前記電極数に応じた段数で、溶接方向後方に向かうにつれ各電極のワイヤ先端の高さ位置に応じた高さに段階的に高くなる底部を有したタブを備えたことを特徴とする多電極溶接装置。

【請求項2】

前記タブの各段の底部の高さは、対応する電極より1つ前を先行する電極により形成される溶接ビードの上面位置と同じ高さ位置であり、前記先行する電極は対応する底部の溶接方向後方端からアークスタートを行うことを特徴とする請求項1記載の多電極溶接装置。

【請求項3】

前記タブの最も被溶接材側の底部は、被溶接材の開先の底部と同じ高さ位置であることを特徴とする請求項1または2記載の多電極溶接装置。

【請求項1】

溶接方向に並んで互いにワイヤ先端の高さ位置を異ならせた複数の電極を備えた多電極溶接装置であって、

被溶接材の溶接開始側端部に、前記電極数に応じた段数で、溶接方向後方に向かうにつれ各電極のワイヤ先端の高さ位置に応じた高さに段階的に高くなる底部を有したタブを備えたことを特徴とする多電極溶接装置。

【請求項2】

前記タブの各段の底部の高さは、対応する電極より1つ前を先行する電極により形成される溶接ビードの上面位置と同じ高さ位置であり、前記先行する電極は対応する底部の溶接方向後方端からアークスタートを行うことを特徴とする請求項1記載の多電極溶接装置。

【請求項3】

前記タブの最も被溶接材側の底部は、被溶接材の開先の底部と同じ高さ位置であることを特徴とする請求項1または2記載の多電極溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−61497(P2012−61497A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−207976(P2010−207976)

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]