大型の反射型面対称結像素子の製造方法

【課題】大きな空間映像を表示可能な空間映像表示装置に必要な大型の反射型面対称結像素子を簡単かつ高精度に製造することができる。

【解決手段】大型の平面板状を有する反射型面対称結像素子群を製造する方法は、複数の反射型面対称結像素子それぞれを、所定の基準面上に隣接させて平面板方向に二次元状に並べる第一の工程と、透明カバー層により、二次元状に並べられた複数の反射型面対称結像素子である反射型面対称結像素子群を、平面板方向に垂直な方向から挟み込むとともに、反射型面対称結像素子群の周囲全体を覆う第二の工程と、透明カバー層内の気圧を下げる第三の工程と、を有する。

【解決手段】大型の平面板状を有する反射型面対称結像素子群を製造する方法は、複数の反射型面対称結像素子それぞれを、所定の基準面上に隣接させて平面板方向に二次元状に並べる第一の工程と、透明カバー層により、二次元状に並べられた複数の反射型面対称結像素子である反射型面対称結像素子群を、平面板方向に垂直な方向から挟み込むとともに、反射型面対称結像素子群の周囲全体を覆う第二の工程と、透明カバー層内の気圧を下げる第三の工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空間中に映像を表示する空間映像表示装置に用いられる反射型面対称結像素子を大型化するための製造方法に関する。

【背景技術】

【0002】

従来、リアルな3次元空中映像を実現するために、様々な光学素子が開発されている。例えば、特許文献1には、反射型面対称結像素子を用いてその素子の一方側に置かれた被投影物である物体の像を素子の反対側の面対称となる位置に結像させる空間映像表示装置が開示されている。この空間映像表示装置で用いられる反射型面対称結像素子は、所定の基盤を厚み方向に貫通させた複数の穴を備え、各穴の内壁に直交する2つの鏡面要素から構成される単位光学素子を形成したものであって、その穴を通じて基盤の一方の面方向から他方の面方向へ光が透過する際に、2つの鏡面要素でそれぞれ1回ずつ反射させるものである。被投影物から発せられた光は反射型面対称結像素子の単位光学素子を通過する際に2つの鏡面要素の一方で反射した後、鏡面で反射して反射光となり、その反射光が更に単位光学素子の2つの鏡面要素の他方で反射して、被投影物を仮想鏡に映した位置に結像することになる。

【0003】

しかしながら、上記の光学素子には非常に微細な加工技術が要求されるため、このような光学素子を用いた空間映像表示装置では製造コストがかかるという問題がある。そこで、本出願人は、製造コストがかからない反射型面対称結像素子を特許文献2において提案している。

【0004】

図1〜図3は、特許文献2で提案された反射型面対称結像素子の構成を示す図である。図1は反射型面対称結像素子の外観図、図2は反射型面対称結像素子を構成する直方体材の外観図、図3は反射型面対称結像素子を形成する2つのミラーシートの組合せを示す外観図である。

【0005】

反射型面対称結像素子2は、図1及び図3に示すように、各々が多数の棒状の直方体材20を並列に密着させることにより形成された2つのミラーシート21、22を有する。

【0006】

直方体材20は、図2に示すように、長手部材であり、長手方向に垂直な方向、すなわち、短手方向の四角形の断面の一辺が数百μmないし数cm前後の透明なアクリルに代表されるプラスチックまたはガラスの棒からなる。長さは投影する画像の大きさによって変化するが、数十mm〜数m程度である。なお、長手方向に伸長した4面のうちの3面は光の透過または反射に使用する面であるため、滑らかな状態とする。直方体材20はミラーシート21、22各々で100本〜20000本程度用いられる。

【0007】

図2に示すように、直方体材20の長手方向に伸長した1面には光反射膜23が形成され、それにより光反射面23となっている。光反射膜23はアルミや銀の蒸着あるいはスパッタなどによって形成される。

【0008】

このような複数の直方体材20について、1つの直方体材20の光反射面23を形成した面とは反対側の対向面24と別の直方体材20の光反射面23を密着させてミラーシート21、22が形成される。ミラーシート21、22は、図3に示すように、直方体材20の並列方向が交差するようにいずれか一方を90度回転させた状態で貼り合わせられ、それによって、反射型面対称結像素子2が形成される。ミラーシート21の各直方体材20とミラーシート22の各直方体材20とが交差する部分が微小ミラーユニット(単位光学素子)を構成し、各微小ミラーユニットのミラーシート21の光反射面23が第1光反射面となり、ミラーシート22の光反射面23が第2光反射面となる。

【0009】

かかる反射型面対称結像素子2を用いた空間映像表示装置においては、図4に示すように、物体(ディスプレイ部)1が反射型面対称結像素子2の一方の面側に配置され、反射型面対称結像素子2には物体1からの光が斜めに入射するようになっている。反射型面対称結像素子2の他方の面側には観察者の目Eが位置し、反射型面対称結像素子2について物体1と面対称となる空間位置に実像3、すなわち空間映像3が形成される。なお、図4における反射型面対称結像素子2の両端部である下端A、上端A’は、図1の反射型面対称結像素子2の対向角A、A’に対応している。より詳しくは、図5に示すように、物体1からの光は矢印Y1の方向でミラーシート22の光反射面23(第2光反射面)に反射し、その反射光は矢印Y2の方向でミラーシート21の光反射面23(第1光反射面)に反射し、その反射光は矢印Y3の方向で観察者に向けて進むので、反射型面対称結像素子2の各光反射面23でそれぞれ1回、つまり2回反射して鏡映像を作り出すようになっている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−158114号公報

【特許文献2】国際公開第WO2009/136578号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0011】

このような空間映像3の大きさを大きくするには、反射型面対称結像素子2を大型化する必要がある。大型の反射型面対称結像素子4(以下、大型の反射型面対称結像素子を反射型面対称結像素子2と区別して4と称する)を製造する方法としては、例えば、基準面となる大型ガラス板の一方の面に透明な接着材を塗布した後、接着材を塗布した大型ガラス板の面上に、図1〜図3に示す方法にて作成した、小型の反射型面対称結像素子2を複数、隙間なく隣接して並べ、製造する方法がある。

【0012】

しかしながら、この方法においては、基準面上に塗布された接着剤の厚みを複数の反射型面対称結像素子2全体、つまり反射型面対称結像素子4全体に亘って一定とすることは困難であり、それぞれの反射型面対称結像素子2の板面(光反射面23に垂直な平面)が微妙に基準面に対して傾いてしまうという問題がある。すなわち、反射型面対称結像素子4の板面の平面性は、接着剤の厚みに依存してしまうので、反射型面対称結像素子4全体に亘って板面の平面性を維持するのは困難であるという問題がある。

【0013】

また、板面の平面性を維持させようとしてそれぞれの反射型面対称結像素子2を基準面に押しつけると、押しつけられた接着剤が反射型面対称結像素子2の間に溢れ出し、反射型面対称結像素子2間に隙間が生じてしまうという問題もある。さらに、仮に接着時における接着剤の厚みを一定にできたとしても、接着剤の硬化収縮により板面の平面性が崩れたり、反射型面対称結像素子2と大型ガラス板との熱膨張係数の違いから平面性に差異が生じたりするので、完成時に、反射型面対称結像素子4全体に亘って板面の平面性を維持することは困難である。

【0014】

この結果、小型の反射型面対称結像素子2を複数並べて大型の反射型面対称結像素子4を製造する場合には、複数の反射型面対称結像素子2それぞれの光反射面23の精緻な位置関係が崩れやすく、光学的に良好な空間映像3を作り出せないという問題が想定される。

【0015】

また、反射型面対称結像素子2自体の大きさを大きくして大型の反射型面対称結像素子4を製造するという方法もあるが、この場合には大きな反射型面対称結像素子2を作成するのに、手間がかかるという問題がある。例えば、図1〜図3に示した方法により、大型の反射型面対称結像素子2を作成する場合には、大型の反射型面対称結像素子4の板面の一辺を1m×1mとすると、長手方向の長さ1mの直方体材20を短手方向に数千本(短手方向の長さを0.5mmとすると2000本)均一に積層しなければならないので、手間がかかるとともに製作コストもかかってしまうという問題がある。

【0016】

本発明は上記の事情を鑑みてなされたものであり、その課題の一例としては、大きな空間映像を表示可能な空間映像表示装置に必要な大型の反射型面対称結像素子を簡単かつ高精度に製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0017】

上記の課題を達成するため、請求項1に係る発明は、実体部からの光を観察者に向けて反射する平面板状の反射型面対称結像素子を複数並べることにより、大型の平面板状を有する反射型面対称結像素子群を製造する方法であって、前記複数の反射型面対称結像素子は、それぞれ、長手方向に伸長した4つの面を有する透光の直方体からなり、前記4つの面のうちの1面を光反射面とする長手部材を、前記反射面が同一方向となるように、複数並べて形成した第1ミラーシート及び第2ミラーシートを備え、前記第1ミラーシート及び前記第2ミラーシートにおいて、1つの前記直方体の前記光反射面と、隣接する前記直方体の前記光反射面と対向する面が当接するように前記直方体は配列され、前記第1ミラーシートの第1の前記光反射面と前記第2ミラーシートの第2の前記光反射面は直交するように、前記第1ミラーシートと前記第2ミラーシートを、前記光反射面に平行な方向に重ね合わせ、前記実体部からの光を、前記第1ミラーシート及び前記第2ミラーシートの前記光反射面にそれぞれ1回ずつ反射させて実像を結像させるように構成されており、前記複数の反射型面対称結像素子それぞれを、所定の基準面上に隣接させて前記平面板方向に二次元状に並べる第一の工程と、透明カバー層により、二次元状に並べられた前記複数の反射型面対称結像素子である反射型面対称結像素子群を、前記平面板方向に垂直な方向から挟み込むとともに、前記反射型面対称結像素子群の周囲全体を覆う第二の工程と、前記透明カバー層内の気圧を下げる第三の工程と、を有することを特徴とする。

【図面の簡単な説明】

【0018】

【図1】反射型面対称結像素子の外観図である。

【図2】図1の反射型面対称結像素子を構成する直方体材の外観図である。

【図3】図1の反射型面対称結像素子を形成する2つのミラーシートの組合せを示す図である。

【図4】図1の反射型面対称結像素子を用いた空間映像表示装置の光学系の概略図である。

【図5】図1の反射型面対称結像素子において光が2回反射する様子を示す概要図である。

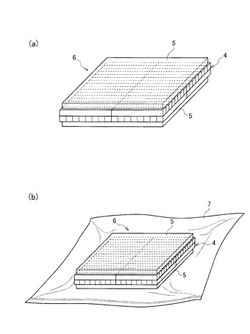

【図6】図7とともに、本発明の実施の形態に係る大型反射型面対称結像素子の製造方法を示す図である。

【図7】図6とともに、本発明の実施の形態に係る大型反射型面対称結像素子の製造方法を示す図である。

【図8】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の外観図である。

【図9】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の外観図である。

【図10】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の製造方法を示す図である。

【図11】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の要部外観図である。

【図12】本発明の実施の形態に係る大型反射型面対称結像素子の製造方法の変形例である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を図面を用いて説明する。

【0020】

図6及び図7は、本発明の実施の形態に係る大型の反射型面対称結像素子の製造方法を示す図である。本発明の実施の形態に係る大型の反射型面対称結像素子の製造方法は、同一平面上に複数の小型の反射型面対称結像素子2の板面を並べて、大型の反射型面対称結像素子4を製造する方法である。この方法では、接着剤を用いず、大気圧により大型の反射型面対称結像素子4を基準面に押圧するので、大型の反射型面対称結像素子4の板面の平面性を容易に維持できるようになっている。

【0021】

本実施の形態の製造方法では、まず、図1〜図3に示した方法により小型の反射型面対称結像素子2(具体的には、約50〜200mm四方の板面を有する反射型面対称結像素子2)を製造する。なお、反射型面対称結像素子2を構成するミラーシート21及びミラーシート22は同一形状であり、かつ、ミラーシート21及びミラーシート22の厚さ(光反射面23の短手方向の長さ)は均一となっている。

【0022】

次に、図6(a)〜(c)に示すように、基準面となる透明カバー板5の上に複数(図6及び図7においては、説明上4つにしているが、これに限定されない)の反射型面対称結像素子2のそれぞれの光反射面23が並行となるように隙間なく載置する。より詳しくは、並べられた複数のミラーシート21の光反射面23(第1光反射面)はすべて同一方向を向き、また、並べられた複数のミラーシート22の光反射面23(第2光反射面)はすべて同一方向を向いており、ミラーシート21の光反射面23とミラーシート22の光反射面23は直交した状態で並べられている。なお、本実施の形態では、以下、透明カバー板5上に並べられた複数の反射型面対称結像素子2を反射型面対称結像素子群4ともいう。また、透明カバー板5は、ガラスまたは樹脂性の透明板であり、反射型面対称結像素子群4の板面と同等、または反射型面対称結像素子群4の板面よりもやや小さい大きさを有している。

【0023】

なお、本実施の形態では、反射型面対称結像素子2を単位として、反射型面対称結像素子群4を形成する方法を述べたが、透明カバー板5上に反射型面対称結像素子群4を形成する方法はこれに限定されない。例えば、図12に示すように、ミラーシート単位で、反射型面対称結像素子群4を形成してもよい。しかしながら、この場合も、並べられた複数のミラーシート21の光反射面23(第1光反射面)はすべて同一方向を向き、また、並べられた複数のミラーシート22の光反射面23(第2光反射面)はすべて同一方向を向き、ミラーシート21の光反射面23(第1光反射面)とミラーシート22の光反射面23(第2光反射面)は直交した状態で並べられているのは勿論である。

【0024】

次に、図7(a)に示すように、反射型面対称結像素子群4の上に透明カバー板5を載置する。すなわち、反射型面対称結像素子群4は、光反射面23に平行な方向である上下方向から2枚の透明カバー板5により挟み込まれる。

【0025】

次に、2枚の透明カバー板5により挟み込まれた反射型面対称結像素子群4(以下、2枚の透明カバー板5と反射型面対称結像素子群4を合わせて反射型面対称結像素子群6という)を、図7(b)に示すように、透明でガスバリア性の高いプラスチックフィルム製の袋7に入れた後、内部の空気を排気して、プラスチックフィルム袋7内部の気圧を下げる。この結果、プラスチックフィルム袋7外の大気圧とプラスチックフィルム袋7内部の圧力の差により、プラスチックフィルム袋7が反射型面対称結像素子群6の板面を一様に押圧するので、反射型面対称結像素子群4の板面の平面性は確保される。このように本実施の形態の製造方法で製造された反射型面対称結像素子群4は、プラスチックフィルム袋7内に収納された状態で用いられる。

【0026】

ここで、プラスチックフィルム袋7は、例えば、ポリエチレン、ポリエチレンテレフタレート、エチレン・ビニルアルコール共重合樹脂、ナイロン6などのプラスチックフィルム袋が好適である。また、プラスチックフィルム袋7の内外の気圧差により反射型面対称結像素子群6(反射型面対称結像素子群4)が押圧されればよいので、プラスチックフィルム袋7内部は必ずしも高真空である必要はなく、大気圧の1/10程度あれば十分である。なお、プラスチックフィルム袋7内部の空気の安定性を保つため、プラスチックフィルム袋7の内部に脱酸素剤や吸水剤を入れてもよい。

【0027】

このようにして製造された反射型面対称結像素子群4は、板状の透明カバー板5により上下方向から挟まれつつ、押圧されるので、反射型面対称結像素子群4の平面性は容易に確保される。すなわち、接着剤を用いた場合には、反射型面対称結像素子群4の板面の平面性が確保されず、反射型面対称結像素子群4を構成するそれぞれの反射型面対称結像素子2の板面が凹凸をなすことがあったが、このような不具合は発生しない。

【0028】

また、反射型面対称結像素子群4は、常時、大気圧によって上下方向の両面から押圧されているため、経時による構造の悪化もない。また、接着剤を用いた固着の場合には、反射型面対称結像素子群4に気温変化による変形やひずみが発生し得るが、本実施の形態では、接着剤を用いていないため、気温変化による変形やひずみも減少させることができる。

【0029】

なお、プラスチックフィルム袋7内に反射型面対称結像素子群6を真空包装した後、反射型面対称結像素子群4の一部に光学的な欠陥が発見された場合には、プラスチックフィルム袋7から欠陥を有する反射型面対称結像素子群6を取り出し、良品である反射型面対称結像素子群6をプラスチックフィルム袋7内に入れ、再度、真空包装すればよいので、容易な方法で大型反射型面対称結像素子の不良の発生を抑制することができる。

【0030】

また、仮に反射型面対称結像素子群6の角部により、プラスチックフィルム袋7に穴が開いたとしても、当該反射型面対称結像素子群6を別のプラスチックフィルム袋7内に入れ、再度、真空包装すればよいので、この場合も容易な方法で大型反射型面対称結像素子の不良の発生を抑えることができる。

【0031】

<その他変形例>

上記実施の形態では、反射型面対称結像素子群4と透明カバー板5の間に接着材を用いなかったが、接着材を用いて図6〜図7に示した製造方法を実行してもよい(変形例1)。従来では、上述したように接着剤を用いると反射型面対称結像素子4全体に亘って板面の平面性を維持するのは困難であるという問題があったが、本変形例では、大気圧により押下された状態で接着剤が硬化するので、反射型面対称結像素子群4の平面性が保てるとともに、接着材の硬化後には、プラスチックフィルム袋7から反射型面対称結像素子群6を取り出して使用することができる。すなわち、本変形例では、接着材の硬化後においては、プラスチックフィルム袋7を用いない状態であっても、反射型面対称結像素子群6を、板面の平面性が保たれた大型の反射型面対称結像素子として使用することができる。

【0032】

また、反射型面対称結像素子群4と透明カバー板5の間に、反射型面対称結像素子群4や透明カバー板5と略同一の屈折率(1.4〜1.6)を有する揮発性の低いオプティカルカップリング剤(具体的には、液体アクリル樹脂、シリコンオイル、エチレングレコールなど)を塗布してもよい(変形例2)。上記実施の形態では、反射型面対称結像素子群4と透明カバー板5の間に微小な隙間が生じることがあり得るので、このような隙間を反射型面対称結像素子群4や透明カバー板5と同等の屈折率を有するオプティカルカップリング剤で埋めて、反射型面対称結像素子群4と透明カバー板5の間における不要な反射を防止するためである。

【0033】

また、上記実施の形態では、2枚の透明カバー板5を用いて、反射型面対称結像素子群4を挟み込んだが、透明カバー板5は1枚だけもよい(変形例3)。図8は、1枚の透明カバー板5と、反射型面対称結像素子群4と、を備えた反射型面対称結像素子群6Aの外観を示す図である。本変形例の製造方法においては、基準面となる透明カバー板5の上に複数の反射型面対称結像素子2で構成される反射型面対称結像素子群4を載置した後、反射型面対称結像素子群6Aをプラスチックフィルム製の袋7に入れ、内部の空気を排気して、プラスチックフィルム袋7内部の気圧を下げる。本変形例では、透明カバー板5が1枚になったので、材料費及び作業工程数を減少させることができ、大型反射型面対称結像素子の製造コストを下げることが可能である。

【0034】

さらには、透明カバー板5を用いなくてもよい(変形例4)。図9は、透明カバー板5を用いなかった場合の反射型面対称結像素子群6Bの外観を示す図である。本変形例では、透明カバー板5を使用しないので、材料費及び作業工程数をさらに減少させることができ、大型反射型面対称結像素子の製造コストをさらに下げることが可能である。

【0035】

また、上記実施の形態では、透明カバー板5の板面の大きさを反射型面対称結像素子群4の板面の大きさと同一または反射型面対称結像素子群4の板面よりやや小さめの大きさとしたが、透明カバー板5の板面を反射型面対称結像素子群4の板面よりも大きくしてもよい(変形例5)。図10は、反射型面対称結像素子群4の板面よりもやや大きめの透明カバー板5を用いて、大型反射型面対称結像素子を製造する場合の方法を示している。

【0036】

本変形例では、まず、図10(a)に示すように、基準面となる透明カバー板5の上に複数の反射型面対称結像素子2で構成された反射型面対称結像素子群4を載置する。

【0037】

次に、図10(b)に示すように、反射型面対称結像素子群4の上に透明カバー板5を載置する。すなわち、反射型面対称結像素子群4は、光反射面23に平行な方向である上下方向から2枚の透明カバー板5により挟み込まれる。

【0038】

次に、図10(c)に示すように、反射型面対称結像素子群4の側面周囲の空隙(2枚の透明カバー板5に挟まれた内側の空間)を十分減圧した後、透明カバー板5の側面外周を真空シール可能な接着剤で接着する。なお、真空シール可能な接着剤とは、具体的には、シリコン樹脂やエポキシ接着剤が想定される。

【0039】

本変形例の製造方法では、プラスチックフィルム袋7を用いないので、反射型面対称結像素子群6Cの周辺部に余分なプラスチックフィルム袋7がはみ出すことなく、反射型面対称結像素子群6Cを所定の装置に取り付ける際の操作性が容易となる。

【0040】

また、上記実施の形態では、反射型面対称結像素子群6の最外周各辺のエッジ部分を面取りしなかったが、面取りを行ってもよい(変形例6)。図11は、最外周のエッジ部分を面取りした反射型面対称結像素子群6Dの外観図である。本変形例では、最外周のエッジ部分を面取りしたことにより、プラスチックフィルム袋7に穴が開くことがなくなるので、気圧差による押圧力を長期に亘って維持することができる。すなわち、大型反射型面対称結像素子としての機能を長期に亘って維持することができる。

【0041】

<実施の形態の効果>

以上に述べた実施の形態によれば、実体部1からの光を観察者に向けて反射する平面板状の反射型面対称結像素子2を複数並べることにより、大型の平面板状を有する反射型面対称結像素子群4を製造する方法であって、複数の反射型面対称結像素子2は、それぞれ、長手方向に伸長した4つの面を有する透光の直方体からなり、4つの面のうちの1面を光反射面とする長手部材(直方体材)20を、反射面23が同一方向となるように、複数並べて形成したミラーシート21及びミラーシート22を備え、ミラーシート21及びミラーシート22において、1つの直方体材20の光反射面23と、隣接する直方体材20の光反射面23と対向する面が当接するように直方体材20は配列され、ミラーシート21の光反射面23とミラーシート22の光反射面23は直交するように、ミラーシート21とミラーシート22を、光反射面23に平行な方向に重ね合わせ、実体部1からの光を、ミラーシート21及びミラーシート22の光反射面23にそれぞれ1回ずつ反射させて実像3を結像させるように構成されており、複数の反射型面対称結像素子2それぞれを、所定の基準面上に隣接させて平面板方向に二次元状に並べる第一の工程(例えば、図6(a)〜(c)、図10(a)、図12)と、透明カバー層(例えば、透明カバー板5、プラスチックフィルム袋7など)により、二次元状に並べられた複数の反射型面対称結像素子2である反射型面対称結像素子群4を、平面板方向に垂直な方向から挟み込むとともに、反射型面対称結像素子群4の周囲全体を覆う第二の工程(例えば、図6(a)〜(b)、図8〜9、図10(b)〜(c)など)と、透明カバー層内の気圧を下げる第三の工程(例えば、図6(b)、図8〜9、図10(c)など)と、を有する。

【0042】

この方法によれば、常時、大気圧によって反射型面対称結像素子群4を一様に押圧するため、大きな空間映像を表示可能な空間映像表示装置に必要な大型の反射型面対称結像素子を簡単かつ高精度に製造することができる。

【0043】

ここで、上記第二の工程は、第1の透明カバー層としての透明カバー板5により、二次元状に並べられた複数の反射型面対称結像素子2である反射型面対称結像素子群4を、平面板方向に垂直な方向から押圧する工程(例えば、図7(a)、図8など)と、第1の透明カバー層とは異なる第2の透明カバー層としてのプラスチックフィルム袋7により、透明カバー板5及び透明カバー板5に押圧された反射型面対称結像素子群4の周囲全体を、覆う(例えば、図7(b)、図8など)工程と、を有し、第三の工程は、プラスチックフィルム袋7内の気圧を下げるようにしてもよい。

【0044】

この場合には、板状の透明カバー板5を介して反射型面対称結像素子群4は押圧されるので、反射型面対称結像素子群4の平面性は確保される。

【0045】

また、上記第1の透明カバー層としての透明カバー板5は、所定の基準面となる樹脂製又はガラス製の透明板であり、反射型面対称結像素子群4の片側の平面に設けられてもよいし、また、両側の平面に設けられてもよく、第2の透明カバー層としてのプラスチックフィルム袋7は、透明なプラスチックフィルムであることが好適である。

【0046】

透明カバー板5が2枚の場合には、反射型面対称結像素子群4の上下方向の両面から押圧されているため、反射型面対称結像素子群4の板面の平面性は容易に確保される。また、透明カバー板5が1枚の場合には、材料費及び作業工程数を減少させることができ、大型反射型面対称結像素子の製造コストを下げることができる。

【0047】

なお、透明カバー板5と反射型面対称結像素子群4の間は、透明接着剤によって固着されるようにしてもよい。

【0048】

この場合には、プラスチックフィルム袋7から反射型面対称結像素子群4を取り出して使用することができる。

【0049】

すなわち、透明カバー板5と反射型面対称結像素子群4を透明接着剤によって固着した後、透明カバー板5と反射型面対称結像素子群4を覆っているプラスチックフィルム袋7を除去する工程をさらに有してもよい。

【0050】

一方、透明接着剤に代えて、透明カバー板5と反射型面対称結像素子群4の間は、透明カバー板5及び反射型面対称結像素子群4と略同一の屈折率を有するオプティカルカップリング剤が塗布されるようにしてもよい。

【0051】

この場合には、反射型面対称結像素子群4と透明カバー板5の間に微小な隙間が生じることがあり得るので、このような隙間をオプティカルカップリング剤で埋め合わせて、反射型面対称結像素子群4と透明カバー板5の間における不要な反射を防止することができる。

【0052】

また、反射型面対称結像素子群4の最外周のエッジ部を面取り加工する工程(例えば、図11など)をさらに有してもよい。

【0053】

この場合には、最外周のエッジ部分を面取りしたことにより、プラスチックフィルム袋7に穴が開くことがなくなるので、気圧差による押圧力を長期に亘って維持することができる。

【0054】

以上、本発明の実施の形態について説明してきたが、本発明は、上述した実施の形態に限られるものではなく、本発明の要旨を逸脱しない範囲において、本発明の実施の形態に対して種々の変形や変更を施すことができ、そのような変形や変更を伴うものもまた、本発明の技術的範囲に含まれるものである。

【符号の説明】

【0055】

1 物体(ディスプレイ部)

2 反射型面対称結像素子

3 空間映像(実像)

4,6,6A,6B,6C,6D 反射型面対称結像素子群(大型の反射型面対称結像素子)

5 透明カバー板

7 プラスチックフィルム袋

20 直方体材

21,22 ミラーシート

23 光反射面

【技術分野】

【0001】

本発明は、空間中に映像を表示する空間映像表示装置に用いられる反射型面対称結像素子を大型化するための製造方法に関する。

【背景技術】

【0002】

従来、リアルな3次元空中映像を実現するために、様々な光学素子が開発されている。例えば、特許文献1には、反射型面対称結像素子を用いてその素子の一方側に置かれた被投影物である物体の像を素子の反対側の面対称となる位置に結像させる空間映像表示装置が開示されている。この空間映像表示装置で用いられる反射型面対称結像素子は、所定の基盤を厚み方向に貫通させた複数の穴を備え、各穴の内壁に直交する2つの鏡面要素から構成される単位光学素子を形成したものであって、その穴を通じて基盤の一方の面方向から他方の面方向へ光が透過する際に、2つの鏡面要素でそれぞれ1回ずつ反射させるものである。被投影物から発せられた光は反射型面対称結像素子の単位光学素子を通過する際に2つの鏡面要素の一方で反射した後、鏡面で反射して反射光となり、その反射光が更に単位光学素子の2つの鏡面要素の他方で反射して、被投影物を仮想鏡に映した位置に結像することになる。

【0003】

しかしながら、上記の光学素子には非常に微細な加工技術が要求されるため、このような光学素子を用いた空間映像表示装置では製造コストがかかるという問題がある。そこで、本出願人は、製造コストがかからない反射型面対称結像素子を特許文献2において提案している。

【0004】

図1〜図3は、特許文献2で提案された反射型面対称結像素子の構成を示す図である。図1は反射型面対称結像素子の外観図、図2は反射型面対称結像素子を構成する直方体材の外観図、図3は反射型面対称結像素子を形成する2つのミラーシートの組合せを示す外観図である。

【0005】

反射型面対称結像素子2は、図1及び図3に示すように、各々が多数の棒状の直方体材20を並列に密着させることにより形成された2つのミラーシート21、22を有する。

【0006】

直方体材20は、図2に示すように、長手部材であり、長手方向に垂直な方向、すなわち、短手方向の四角形の断面の一辺が数百μmないし数cm前後の透明なアクリルに代表されるプラスチックまたはガラスの棒からなる。長さは投影する画像の大きさによって変化するが、数十mm〜数m程度である。なお、長手方向に伸長した4面のうちの3面は光の透過または反射に使用する面であるため、滑らかな状態とする。直方体材20はミラーシート21、22各々で100本〜20000本程度用いられる。

【0007】

図2に示すように、直方体材20の長手方向に伸長した1面には光反射膜23が形成され、それにより光反射面23となっている。光反射膜23はアルミや銀の蒸着あるいはスパッタなどによって形成される。

【0008】

このような複数の直方体材20について、1つの直方体材20の光反射面23を形成した面とは反対側の対向面24と別の直方体材20の光反射面23を密着させてミラーシート21、22が形成される。ミラーシート21、22は、図3に示すように、直方体材20の並列方向が交差するようにいずれか一方を90度回転させた状態で貼り合わせられ、それによって、反射型面対称結像素子2が形成される。ミラーシート21の各直方体材20とミラーシート22の各直方体材20とが交差する部分が微小ミラーユニット(単位光学素子)を構成し、各微小ミラーユニットのミラーシート21の光反射面23が第1光反射面となり、ミラーシート22の光反射面23が第2光反射面となる。

【0009】

かかる反射型面対称結像素子2を用いた空間映像表示装置においては、図4に示すように、物体(ディスプレイ部)1が反射型面対称結像素子2の一方の面側に配置され、反射型面対称結像素子2には物体1からの光が斜めに入射するようになっている。反射型面対称結像素子2の他方の面側には観察者の目Eが位置し、反射型面対称結像素子2について物体1と面対称となる空間位置に実像3、すなわち空間映像3が形成される。なお、図4における反射型面対称結像素子2の両端部である下端A、上端A’は、図1の反射型面対称結像素子2の対向角A、A’に対応している。より詳しくは、図5に示すように、物体1からの光は矢印Y1の方向でミラーシート22の光反射面23(第2光反射面)に反射し、その反射光は矢印Y2の方向でミラーシート21の光反射面23(第1光反射面)に反射し、その反射光は矢印Y3の方向で観察者に向けて進むので、反射型面対称結像素子2の各光反射面23でそれぞれ1回、つまり2回反射して鏡映像を作り出すようになっている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−158114号公報

【特許文献2】国際公開第WO2009/136578号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0011】

このような空間映像3の大きさを大きくするには、反射型面対称結像素子2を大型化する必要がある。大型の反射型面対称結像素子4(以下、大型の反射型面対称結像素子を反射型面対称結像素子2と区別して4と称する)を製造する方法としては、例えば、基準面となる大型ガラス板の一方の面に透明な接着材を塗布した後、接着材を塗布した大型ガラス板の面上に、図1〜図3に示す方法にて作成した、小型の反射型面対称結像素子2を複数、隙間なく隣接して並べ、製造する方法がある。

【0012】

しかしながら、この方法においては、基準面上に塗布された接着剤の厚みを複数の反射型面対称結像素子2全体、つまり反射型面対称結像素子4全体に亘って一定とすることは困難であり、それぞれの反射型面対称結像素子2の板面(光反射面23に垂直な平面)が微妙に基準面に対して傾いてしまうという問題がある。すなわち、反射型面対称結像素子4の板面の平面性は、接着剤の厚みに依存してしまうので、反射型面対称結像素子4全体に亘って板面の平面性を維持するのは困難であるという問題がある。

【0013】

また、板面の平面性を維持させようとしてそれぞれの反射型面対称結像素子2を基準面に押しつけると、押しつけられた接着剤が反射型面対称結像素子2の間に溢れ出し、反射型面対称結像素子2間に隙間が生じてしまうという問題もある。さらに、仮に接着時における接着剤の厚みを一定にできたとしても、接着剤の硬化収縮により板面の平面性が崩れたり、反射型面対称結像素子2と大型ガラス板との熱膨張係数の違いから平面性に差異が生じたりするので、完成時に、反射型面対称結像素子4全体に亘って板面の平面性を維持することは困難である。

【0014】

この結果、小型の反射型面対称結像素子2を複数並べて大型の反射型面対称結像素子4を製造する場合には、複数の反射型面対称結像素子2それぞれの光反射面23の精緻な位置関係が崩れやすく、光学的に良好な空間映像3を作り出せないという問題が想定される。

【0015】

また、反射型面対称結像素子2自体の大きさを大きくして大型の反射型面対称結像素子4を製造するという方法もあるが、この場合には大きな反射型面対称結像素子2を作成するのに、手間がかかるという問題がある。例えば、図1〜図3に示した方法により、大型の反射型面対称結像素子2を作成する場合には、大型の反射型面対称結像素子4の板面の一辺を1m×1mとすると、長手方向の長さ1mの直方体材20を短手方向に数千本(短手方向の長さを0.5mmとすると2000本)均一に積層しなければならないので、手間がかかるとともに製作コストもかかってしまうという問題がある。

【0016】

本発明は上記の事情を鑑みてなされたものであり、その課題の一例としては、大きな空間映像を表示可能な空間映像表示装置に必要な大型の反射型面対称結像素子を簡単かつ高精度に製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0017】

上記の課題を達成するため、請求項1に係る発明は、実体部からの光を観察者に向けて反射する平面板状の反射型面対称結像素子を複数並べることにより、大型の平面板状を有する反射型面対称結像素子群を製造する方法であって、前記複数の反射型面対称結像素子は、それぞれ、長手方向に伸長した4つの面を有する透光の直方体からなり、前記4つの面のうちの1面を光反射面とする長手部材を、前記反射面が同一方向となるように、複数並べて形成した第1ミラーシート及び第2ミラーシートを備え、前記第1ミラーシート及び前記第2ミラーシートにおいて、1つの前記直方体の前記光反射面と、隣接する前記直方体の前記光反射面と対向する面が当接するように前記直方体は配列され、前記第1ミラーシートの第1の前記光反射面と前記第2ミラーシートの第2の前記光反射面は直交するように、前記第1ミラーシートと前記第2ミラーシートを、前記光反射面に平行な方向に重ね合わせ、前記実体部からの光を、前記第1ミラーシート及び前記第2ミラーシートの前記光反射面にそれぞれ1回ずつ反射させて実像を結像させるように構成されており、前記複数の反射型面対称結像素子それぞれを、所定の基準面上に隣接させて前記平面板方向に二次元状に並べる第一の工程と、透明カバー層により、二次元状に並べられた前記複数の反射型面対称結像素子である反射型面対称結像素子群を、前記平面板方向に垂直な方向から挟み込むとともに、前記反射型面対称結像素子群の周囲全体を覆う第二の工程と、前記透明カバー層内の気圧を下げる第三の工程と、を有することを特徴とする。

【図面の簡単な説明】

【0018】

【図1】反射型面対称結像素子の外観図である。

【図2】図1の反射型面対称結像素子を構成する直方体材の外観図である。

【図3】図1の反射型面対称結像素子を形成する2つのミラーシートの組合せを示す図である。

【図4】図1の反射型面対称結像素子を用いた空間映像表示装置の光学系の概略図である。

【図5】図1の反射型面対称結像素子において光が2回反射する様子を示す概要図である。

【図6】図7とともに、本発明の実施の形態に係る大型反射型面対称結像素子の製造方法を示す図である。

【図7】図6とともに、本発明の実施の形態に係る大型反射型面対称結像素子の製造方法を示す図である。

【図8】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の外観図である。

【図9】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の外観図である。

【図10】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の製造方法を示す図である。

【図11】本発明の実施の形態に係る大型反射型面対称結像素子の変形例の要部外観図である。

【図12】本発明の実施の形態に係る大型反射型面対称結像素子の製造方法の変形例である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を図面を用いて説明する。

【0020】

図6及び図7は、本発明の実施の形態に係る大型の反射型面対称結像素子の製造方法を示す図である。本発明の実施の形態に係る大型の反射型面対称結像素子の製造方法は、同一平面上に複数の小型の反射型面対称結像素子2の板面を並べて、大型の反射型面対称結像素子4を製造する方法である。この方法では、接着剤を用いず、大気圧により大型の反射型面対称結像素子4を基準面に押圧するので、大型の反射型面対称結像素子4の板面の平面性を容易に維持できるようになっている。

【0021】

本実施の形態の製造方法では、まず、図1〜図3に示した方法により小型の反射型面対称結像素子2(具体的には、約50〜200mm四方の板面を有する反射型面対称結像素子2)を製造する。なお、反射型面対称結像素子2を構成するミラーシート21及びミラーシート22は同一形状であり、かつ、ミラーシート21及びミラーシート22の厚さ(光反射面23の短手方向の長さ)は均一となっている。

【0022】

次に、図6(a)〜(c)に示すように、基準面となる透明カバー板5の上に複数(図6及び図7においては、説明上4つにしているが、これに限定されない)の反射型面対称結像素子2のそれぞれの光反射面23が並行となるように隙間なく載置する。より詳しくは、並べられた複数のミラーシート21の光反射面23(第1光反射面)はすべて同一方向を向き、また、並べられた複数のミラーシート22の光反射面23(第2光反射面)はすべて同一方向を向いており、ミラーシート21の光反射面23とミラーシート22の光反射面23は直交した状態で並べられている。なお、本実施の形態では、以下、透明カバー板5上に並べられた複数の反射型面対称結像素子2を反射型面対称結像素子群4ともいう。また、透明カバー板5は、ガラスまたは樹脂性の透明板であり、反射型面対称結像素子群4の板面と同等、または反射型面対称結像素子群4の板面よりもやや小さい大きさを有している。

【0023】

なお、本実施の形態では、反射型面対称結像素子2を単位として、反射型面対称結像素子群4を形成する方法を述べたが、透明カバー板5上に反射型面対称結像素子群4を形成する方法はこれに限定されない。例えば、図12に示すように、ミラーシート単位で、反射型面対称結像素子群4を形成してもよい。しかしながら、この場合も、並べられた複数のミラーシート21の光反射面23(第1光反射面)はすべて同一方向を向き、また、並べられた複数のミラーシート22の光反射面23(第2光反射面)はすべて同一方向を向き、ミラーシート21の光反射面23(第1光反射面)とミラーシート22の光反射面23(第2光反射面)は直交した状態で並べられているのは勿論である。

【0024】

次に、図7(a)に示すように、反射型面対称結像素子群4の上に透明カバー板5を載置する。すなわち、反射型面対称結像素子群4は、光反射面23に平行な方向である上下方向から2枚の透明カバー板5により挟み込まれる。

【0025】

次に、2枚の透明カバー板5により挟み込まれた反射型面対称結像素子群4(以下、2枚の透明カバー板5と反射型面対称結像素子群4を合わせて反射型面対称結像素子群6という)を、図7(b)に示すように、透明でガスバリア性の高いプラスチックフィルム製の袋7に入れた後、内部の空気を排気して、プラスチックフィルム袋7内部の気圧を下げる。この結果、プラスチックフィルム袋7外の大気圧とプラスチックフィルム袋7内部の圧力の差により、プラスチックフィルム袋7が反射型面対称結像素子群6の板面を一様に押圧するので、反射型面対称結像素子群4の板面の平面性は確保される。このように本実施の形態の製造方法で製造された反射型面対称結像素子群4は、プラスチックフィルム袋7内に収納された状態で用いられる。

【0026】

ここで、プラスチックフィルム袋7は、例えば、ポリエチレン、ポリエチレンテレフタレート、エチレン・ビニルアルコール共重合樹脂、ナイロン6などのプラスチックフィルム袋が好適である。また、プラスチックフィルム袋7の内外の気圧差により反射型面対称結像素子群6(反射型面対称結像素子群4)が押圧されればよいので、プラスチックフィルム袋7内部は必ずしも高真空である必要はなく、大気圧の1/10程度あれば十分である。なお、プラスチックフィルム袋7内部の空気の安定性を保つため、プラスチックフィルム袋7の内部に脱酸素剤や吸水剤を入れてもよい。

【0027】

このようにして製造された反射型面対称結像素子群4は、板状の透明カバー板5により上下方向から挟まれつつ、押圧されるので、反射型面対称結像素子群4の平面性は容易に確保される。すなわち、接着剤を用いた場合には、反射型面対称結像素子群4の板面の平面性が確保されず、反射型面対称結像素子群4を構成するそれぞれの反射型面対称結像素子2の板面が凹凸をなすことがあったが、このような不具合は発生しない。

【0028】

また、反射型面対称結像素子群4は、常時、大気圧によって上下方向の両面から押圧されているため、経時による構造の悪化もない。また、接着剤を用いた固着の場合には、反射型面対称結像素子群4に気温変化による変形やひずみが発生し得るが、本実施の形態では、接着剤を用いていないため、気温変化による変形やひずみも減少させることができる。

【0029】

なお、プラスチックフィルム袋7内に反射型面対称結像素子群6を真空包装した後、反射型面対称結像素子群4の一部に光学的な欠陥が発見された場合には、プラスチックフィルム袋7から欠陥を有する反射型面対称結像素子群6を取り出し、良品である反射型面対称結像素子群6をプラスチックフィルム袋7内に入れ、再度、真空包装すればよいので、容易な方法で大型反射型面対称結像素子の不良の発生を抑制することができる。

【0030】

また、仮に反射型面対称結像素子群6の角部により、プラスチックフィルム袋7に穴が開いたとしても、当該反射型面対称結像素子群6を別のプラスチックフィルム袋7内に入れ、再度、真空包装すればよいので、この場合も容易な方法で大型反射型面対称結像素子の不良の発生を抑えることができる。

【0031】

<その他変形例>

上記実施の形態では、反射型面対称結像素子群4と透明カバー板5の間に接着材を用いなかったが、接着材を用いて図6〜図7に示した製造方法を実行してもよい(変形例1)。従来では、上述したように接着剤を用いると反射型面対称結像素子4全体に亘って板面の平面性を維持するのは困難であるという問題があったが、本変形例では、大気圧により押下された状態で接着剤が硬化するので、反射型面対称結像素子群4の平面性が保てるとともに、接着材の硬化後には、プラスチックフィルム袋7から反射型面対称結像素子群6を取り出して使用することができる。すなわち、本変形例では、接着材の硬化後においては、プラスチックフィルム袋7を用いない状態であっても、反射型面対称結像素子群6を、板面の平面性が保たれた大型の反射型面対称結像素子として使用することができる。

【0032】

また、反射型面対称結像素子群4と透明カバー板5の間に、反射型面対称結像素子群4や透明カバー板5と略同一の屈折率(1.4〜1.6)を有する揮発性の低いオプティカルカップリング剤(具体的には、液体アクリル樹脂、シリコンオイル、エチレングレコールなど)を塗布してもよい(変形例2)。上記実施の形態では、反射型面対称結像素子群4と透明カバー板5の間に微小な隙間が生じることがあり得るので、このような隙間を反射型面対称結像素子群4や透明カバー板5と同等の屈折率を有するオプティカルカップリング剤で埋めて、反射型面対称結像素子群4と透明カバー板5の間における不要な反射を防止するためである。

【0033】

また、上記実施の形態では、2枚の透明カバー板5を用いて、反射型面対称結像素子群4を挟み込んだが、透明カバー板5は1枚だけもよい(変形例3)。図8は、1枚の透明カバー板5と、反射型面対称結像素子群4と、を備えた反射型面対称結像素子群6Aの外観を示す図である。本変形例の製造方法においては、基準面となる透明カバー板5の上に複数の反射型面対称結像素子2で構成される反射型面対称結像素子群4を載置した後、反射型面対称結像素子群6Aをプラスチックフィルム製の袋7に入れ、内部の空気を排気して、プラスチックフィルム袋7内部の気圧を下げる。本変形例では、透明カバー板5が1枚になったので、材料費及び作業工程数を減少させることができ、大型反射型面対称結像素子の製造コストを下げることが可能である。

【0034】

さらには、透明カバー板5を用いなくてもよい(変形例4)。図9は、透明カバー板5を用いなかった場合の反射型面対称結像素子群6Bの外観を示す図である。本変形例では、透明カバー板5を使用しないので、材料費及び作業工程数をさらに減少させることができ、大型反射型面対称結像素子の製造コストをさらに下げることが可能である。

【0035】

また、上記実施の形態では、透明カバー板5の板面の大きさを反射型面対称結像素子群4の板面の大きさと同一または反射型面対称結像素子群4の板面よりやや小さめの大きさとしたが、透明カバー板5の板面を反射型面対称結像素子群4の板面よりも大きくしてもよい(変形例5)。図10は、反射型面対称結像素子群4の板面よりもやや大きめの透明カバー板5を用いて、大型反射型面対称結像素子を製造する場合の方法を示している。

【0036】

本変形例では、まず、図10(a)に示すように、基準面となる透明カバー板5の上に複数の反射型面対称結像素子2で構成された反射型面対称結像素子群4を載置する。

【0037】

次に、図10(b)に示すように、反射型面対称結像素子群4の上に透明カバー板5を載置する。すなわち、反射型面対称結像素子群4は、光反射面23に平行な方向である上下方向から2枚の透明カバー板5により挟み込まれる。

【0038】

次に、図10(c)に示すように、反射型面対称結像素子群4の側面周囲の空隙(2枚の透明カバー板5に挟まれた内側の空間)を十分減圧した後、透明カバー板5の側面外周を真空シール可能な接着剤で接着する。なお、真空シール可能な接着剤とは、具体的には、シリコン樹脂やエポキシ接着剤が想定される。

【0039】

本変形例の製造方法では、プラスチックフィルム袋7を用いないので、反射型面対称結像素子群6Cの周辺部に余分なプラスチックフィルム袋7がはみ出すことなく、反射型面対称結像素子群6Cを所定の装置に取り付ける際の操作性が容易となる。

【0040】

また、上記実施の形態では、反射型面対称結像素子群6の最外周各辺のエッジ部分を面取りしなかったが、面取りを行ってもよい(変形例6)。図11は、最外周のエッジ部分を面取りした反射型面対称結像素子群6Dの外観図である。本変形例では、最外周のエッジ部分を面取りしたことにより、プラスチックフィルム袋7に穴が開くことがなくなるので、気圧差による押圧力を長期に亘って維持することができる。すなわち、大型反射型面対称結像素子としての機能を長期に亘って維持することができる。

【0041】

<実施の形態の効果>

以上に述べた実施の形態によれば、実体部1からの光を観察者に向けて反射する平面板状の反射型面対称結像素子2を複数並べることにより、大型の平面板状を有する反射型面対称結像素子群4を製造する方法であって、複数の反射型面対称結像素子2は、それぞれ、長手方向に伸長した4つの面を有する透光の直方体からなり、4つの面のうちの1面を光反射面とする長手部材(直方体材)20を、反射面23が同一方向となるように、複数並べて形成したミラーシート21及びミラーシート22を備え、ミラーシート21及びミラーシート22において、1つの直方体材20の光反射面23と、隣接する直方体材20の光反射面23と対向する面が当接するように直方体材20は配列され、ミラーシート21の光反射面23とミラーシート22の光反射面23は直交するように、ミラーシート21とミラーシート22を、光反射面23に平行な方向に重ね合わせ、実体部1からの光を、ミラーシート21及びミラーシート22の光反射面23にそれぞれ1回ずつ反射させて実像3を結像させるように構成されており、複数の反射型面対称結像素子2それぞれを、所定の基準面上に隣接させて平面板方向に二次元状に並べる第一の工程(例えば、図6(a)〜(c)、図10(a)、図12)と、透明カバー層(例えば、透明カバー板5、プラスチックフィルム袋7など)により、二次元状に並べられた複数の反射型面対称結像素子2である反射型面対称結像素子群4を、平面板方向に垂直な方向から挟み込むとともに、反射型面対称結像素子群4の周囲全体を覆う第二の工程(例えば、図6(a)〜(b)、図8〜9、図10(b)〜(c)など)と、透明カバー層内の気圧を下げる第三の工程(例えば、図6(b)、図8〜9、図10(c)など)と、を有する。

【0042】

この方法によれば、常時、大気圧によって反射型面対称結像素子群4を一様に押圧するため、大きな空間映像を表示可能な空間映像表示装置に必要な大型の反射型面対称結像素子を簡単かつ高精度に製造することができる。

【0043】

ここで、上記第二の工程は、第1の透明カバー層としての透明カバー板5により、二次元状に並べられた複数の反射型面対称結像素子2である反射型面対称結像素子群4を、平面板方向に垂直な方向から押圧する工程(例えば、図7(a)、図8など)と、第1の透明カバー層とは異なる第2の透明カバー層としてのプラスチックフィルム袋7により、透明カバー板5及び透明カバー板5に押圧された反射型面対称結像素子群4の周囲全体を、覆う(例えば、図7(b)、図8など)工程と、を有し、第三の工程は、プラスチックフィルム袋7内の気圧を下げるようにしてもよい。

【0044】

この場合には、板状の透明カバー板5を介して反射型面対称結像素子群4は押圧されるので、反射型面対称結像素子群4の平面性は確保される。

【0045】

また、上記第1の透明カバー層としての透明カバー板5は、所定の基準面となる樹脂製又はガラス製の透明板であり、反射型面対称結像素子群4の片側の平面に設けられてもよいし、また、両側の平面に設けられてもよく、第2の透明カバー層としてのプラスチックフィルム袋7は、透明なプラスチックフィルムであることが好適である。

【0046】

透明カバー板5が2枚の場合には、反射型面対称結像素子群4の上下方向の両面から押圧されているため、反射型面対称結像素子群4の板面の平面性は容易に確保される。また、透明カバー板5が1枚の場合には、材料費及び作業工程数を減少させることができ、大型反射型面対称結像素子の製造コストを下げることができる。

【0047】

なお、透明カバー板5と反射型面対称結像素子群4の間は、透明接着剤によって固着されるようにしてもよい。

【0048】

この場合には、プラスチックフィルム袋7から反射型面対称結像素子群4を取り出して使用することができる。

【0049】

すなわち、透明カバー板5と反射型面対称結像素子群4を透明接着剤によって固着した後、透明カバー板5と反射型面対称結像素子群4を覆っているプラスチックフィルム袋7を除去する工程をさらに有してもよい。

【0050】

一方、透明接着剤に代えて、透明カバー板5と反射型面対称結像素子群4の間は、透明カバー板5及び反射型面対称結像素子群4と略同一の屈折率を有するオプティカルカップリング剤が塗布されるようにしてもよい。

【0051】

この場合には、反射型面対称結像素子群4と透明カバー板5の間に微小な隙間が生じることがあり得るので、このような隙間をオプティカルカップリング剤で埋め合わせて、反射型面対称結像素子群4と透明カバー板5の間における不要な反射を防止することができる。

【0052】

また、反射型面対称結像素子群4の最外周のエッジ部を面取り加工する工程(例えば、図11など)をさらに有してもよい。

【0053】

この場合には、最外周のエッジ部分を面取りしたことにより、プラスチックフィルム袋7に穴が開くことがなくなるので、気圧差による押圧力を長期に亘って維持することができる。

【0054】

以上、本発明の実施の形態について説明してきたが、本発明は、上述した実施の形態に限られるものではなく、本発明の要旨を逸脱しない範囲において、本発明の実施の形態に対して種々の変形や変更を施すことができ、そのような変形や変更を伴うものもまた、本発明の技術的範囲に含まれるものである。

【符号の説明】

【0055】

1 物体(ディスプレイ部)

2 反射型面対称結像素子

3 空間映像(実像)

4,6,6A,6B,6C,6D 反射型面対称結像素子群(大型の反射型面対称結像素子)

5 透明カバー板

7 プラスチックフィルム袋

20 直方体材

21,22 ミラーシート

23 光反射面

【特許請求の範囲】

【請求項1】

実体部からの光を観察者に向けて反射する平面板状の反射型面対称結像素子を複数並べることにより、大型の平面板状を有する反射型面対称結像素子群を製造する方法であって、

前記複数の反射型面対称結像素子は、それぞれ、

長手方向に伸長した4つの面を有する透光の直方体からなり、前記4つの面のうちの1面を光反射面とする長手部材を、前記反射面が同一方向となるように、複数並べて形成した第1ミラーシート及び第2ミラーシートを備え、

前記第1ミラーシート及び前記第2ミラーシートにおいて、1つの前記直方体の前記光反射面と、隣接する前記直方体の前記光反射面と対向する面が当接するように前記直方体は配列され、

前記第1ミラーシートの第1の前記光反射面と前記第2ミラーシートの第2の前記光反射面は直交するように、前記第1ミラーシートと前記第2ミラーシートを、前記光反射面に平行な方向に重ね合わせ、

前記実体部からの光を、前記第1ミラーシート及び前記第2ミラーシートの前記光反射面にそれぞれ1回ずつ反射させて実像を結像させるように構成されており、

前記複数の反射型面対称結像素子それぞれを、所定の基準面上に隣接させて前記平面板方向に二次元状に並べる第一の工程と、

透明カバー層により、二次元状に並べられた前記複数の反射型面対称結像素子である反射型面対称結像素子群を、前記平面板方向に垂直な方向から挟み込むとともに、前記反射型面対称結像素子群の周囲全体を覆う第二の工程と、

前記透明カバー層内の気圧を下げる第三の工程と、

を有することを特徴とする大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項2】

前記第二の工程は、

第1の透明カバー層により、二次元状に並べられた前記複数の反射型面対称結像素子である反射型面対称結像素子群を、前記平面板方向に垂直な方向から押圧する工程と、

前記第1の透明カバー層とは異なる第2の透明カバー層により、前記第1の透明カバー層及び前記第1の透明カバー層に押圧された反射型面対称結像素子群の周囲全体を、覆う工程と、

を有し、

前記第三の工程は、

前記第2の透明カバー層内の気圧を下げることを特徴とする請求項1記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項3】

前記第1の透明カバー層は、

前記所定の基準面となる樹脂製又はガラス製の透明板であり、

前記反射型面対称結像素子群の片側の平面に設けられ、

前記第2の透明カバー層は、

透明なプラスチックフィルムであることを特徴とする請求項2記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項4】

前記第1の透明カバー層は、

前記所定の基準面となる樹脂製又はガラス製の透明板であり、

前記反射型面対称結像素子群の両側の平面に設けられ、

前記第2の透明カバー層は、

透明なプラスチックフィルムであることを特徴とする請求項2記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項5】

前記透明板と前記反射型面対称結像素子群の間は、透明接着剤によって固着されていることを特徴とする請求項3又は4記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項6】

前記透明板と前記反射型面対称結像素子群の間は、前記透明板及び前記反射型面対称結像素子群と略同一の屈折率を有するオプティカルカップリング剤が塗布されていることを特徴とする請求項3又は4記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項7】

前記透明板と前記反射型面対称結像素子群を前記透明接着剤によって固着した後、前記透明板と前記反射型面対称結像素子群を覆っている前記プラスチックフィルムを除去する工程をさらに有することを特徴とする請求項5記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項8】

前記反射型面対称結像素子群の最外周のエッジ部を面取り加工する工程をさらに有することを特徴とする請求項1乃至7のいずれか1項に記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項1】

実体部からの光を観察者に向けて反射する平面板状の反射型面対称結像素子を複数並べることにより、大型の平面板状を有する反射型面対称結像素子群を製造する方法であって、

前記複数の反射型面対称結像素子は、それぞれ、

長手方向に伸長した4つの面を有する透光の直方体からなり、前記4つの面のうちの1面を光反射面とする長手部材を、前記反射面が同一方向となるように、複数並べて形成した第1ミラーシート及び第2ミラーシートを備え、

前記第1ミラーシート及び前記第2ミラーシートにおいて、1つの前記直方体の前記光反射面と、隣接する前記直方体の前記光反射面と対向する面が当接するように前記直方体は配列され、

前記第1ミラーシートの第1の前記光反射面と前記第2ミラーシートの第2の前記光反射面は直交するように、前記第1ミラーシートと前記第2ミラーシートを、前記光反射面に平行な方向に重ね合わせ、

前記実体部からの光を、前記第1ミラーシート及び前記第2ミラーシートの前記光反射面にそれぞれ1回ずつ反射させて実像を結像させるように構成されており、

前記複数の反射型面対称結像素子それぞれを、所定の基準面上に隣接させて前記平面板方向に二次元状に並べる第一の工程と、

透明カバー層により、二次元状に並べられた前記複数の反射型面対称結像素子である反射型面対称結像素子群を、前記平面板方向に垂直な方向から挟み込むとともに、前記反射型面対称結像素子群の周囲全体を覆う第二の工程と、

前記透明カバー層内の気圧を下げる第三の工程と、

を有することを特徴とする大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項2】

前記第二の工程は、

第1の透明カバー層により、二次元状に並べられた前記複数の反射型面対称結像素子である反射型面対称結像素子群を、前記平面板方向に垂直な方向から押圧する工程と、

前記第1の透明カバー層とは異なる第2の透明カバー層により、前記第1の透明カバー層及び前記第1の透明カバー層に押圧された反射型面対称結像素子群の周囲全体を、覆う工程と、

を有し、

前記第三の工程は、

前記第2の透明カバー層内の気圧を下げることを特徴とする請求項1記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項3】

前記第1の透明カバー層は、

前記所定の基準面となる樹脂製又はガラス製の透明板であり、

前記反射型面対称結像素子群の片側の平面に設けられ、

前記第2の透明カバー層は、

透明なプラスチックフィルムであることを特徴とする請求項2記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項4】

前記第1の透明カバー層は、

前記所定の基準面となる樹脂製又はガラス製の透明板であり、

前記反射型面対称結像素子群の両側の平面に設けられ、

前記第2の透明カバー層は、

透明なプラスチックフィルムであることを特徴とする請求項2記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項5】

前記透明板と前記反射型面対称結像素子群の間は、透明接着剤によって固着されていることを特徴とする請求項3又は4記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項6】

前記透明板と前記反射型面対称結像素子群の間は、前記透明板及び前記反射型面対称結像素子群と略同一の屈折率を有するオプティカルカップリング剤が塗布されていることを特徴とする請求項3又は4記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項7】

前記透明板と前記反射型面対称結像素子群を前記透明接着剤によって固着した後、前記透明板と前記反射型面対称結像素子群を覆っている前記プラスチックフィルムを除去する工程をさらに有することを特徴とする請求項5記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【請求項8】

前記反射型面対称結像素子群の最外周のエッジ部を面取り加工する工程をさらに有することを特徴とする請求項1乃至7のいずれか1項に記載の大型の平面板状を有する反射型面対称結像素子群を製造する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−101230(P2013−101230A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245034(P2011−245034)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005016)パイオニア株式会社 (3,620)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005016)パイオニア株式会社 (3,620)

【Fターム(参考)】

[ Back to top ]