大理石の表面処理方法および床用大理石

【課題】ひび割れの発生や大理石の強度低下等を招くことなく大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる大理石の表面処理方法を提供する。

【解決手段】大理石1の表面にシリカを含有する液体を塗布して乾燥させた後、当該大理石表面にレーザ光2を照射して照射箇所を350〜950℃に加熱することにより、当該大理石の主成分である炭酸カルシウムと上記液体中のシリカとの反応を引き起こし、上記照射箇所を粗面化する。

【解決手段】大理石1の表面にシリカを含有する液体を塗布して乾燥させた後、当該大理石表面にレーザ光2を照射して照射箇所を350〜950℃に加熱することにより、当該大理石の主成分である炭酸カルシウムと上記液体中のシリカとの反応を引き起こし、上記照射箇所を粗面化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物の床、階段の踏板、歩道の表面等を構成する床用大理石およびその表面処理方法に関するものである。

【背景技術】

【0002】

従来より、建築空間の意匠性の観点から、鏡面状態に磨かれた大理石を床材として使用することが多く行われている。しかしながら、このような鏡面仕上げの大理石床は、特に雨水などで濡れている場合は滑りやすくなり、歩行者の転倒事故を引き起こす虞がある。このため、鏡面仕上げの大理石を床材として使用する場合には、その表面を何らかの方法で加工して滑り止め効果を付与する必要がある。

【0003】

一般的な床用石材等の表面に滑り止め効果を付与する方法としては、例えば、(1)床材表面に滑り止め効果のあるフィルムを接着する方法、(2)床材表面に滑り止め効果のある塗料を塗布する方法、(3)床材表面に化学薬品を塗布して表面層を浸食させることにより表面にミクロ的な孔を無数に形成する方法(例えば、特許文献1参照)などが知られている。また、御影石のような花崗岩類の床材の場合には、(4)レーザ光を床材表面に照射して、その熱衝撃により照射箇所を爆裂させることにより表面に凹凸を形成し粗面化する方法(例えば、特許文献2および特許文献3参照)が知られている。

【0004】

しかしながら、(1)および(2)の方法は、使用される防滑フィルムや塗料が表面から剥がれる、早期に摩耗するといった耐久性の問題があり、(3)の方法は、化学薬品の使用により、表面が変色することがある。また、形成された孔の深さが0.007〜0.01mm程度しかないため、摩耗により孔が早期に消滅してしまい、防滑効果が長続きしないという問題もある。

【0005】

一方、(4)の方法は、熱衝撃による爆裂現象を利用するものであるが、この爆裂現象は、表面を加熱した際に、花崗岩に含まれる石英が約550℃以上の温度でα石英からβ石英に移行する際の異常膨張特性に起因して、石英がホップアップし、その周囲に存在する他の鉱物も二次的に表面から剥離することにより発生するものである。しかし、主成分を炭酸カルシウム(CaCO3)とする大理石は石英を殆ど含まないため、この方法を大理石表面の粗面化処理に適用することはできない。

【0006】

また、振動する工具などを用いて大理石表面を機械的に粗面化し滑り止め効果を得ることも可能であるが、大理石は硬くて脆い材料であるため、振動する工具を用いて表面を粗面化しようとすると、ひび割れが発生しやすいという問題点がある。また、既設の大理石床をこの方法で粗面化する場合は、騒音や振動が生じる上に、ほこりの大量発生もあるので、周辺の住民、建物の居住者や利用者に不快感を与えるという問題もある。

【0007】

【特許文献1】特開平07−324462号公報

【特許文献2】特開平06−092754号公報

【特許文献3】特開2003−293562号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる事情に鑑みてなされたもので、ひび割れの発生や大理石の強度低下等を招くことなく大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる大理石の表面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る大理石の表面処理方法は、大理石の表面を部分的に350〜950℃に加熱し、その表面に予め塗布したシリカ(SiO2)成分と大理石の主成分である炭酸カルシウム(CaCO3)とを上記温度で反応させることにより、大理石表面の加熱箇所を粗面化させ滑り止め効果を得るものである。その反応式は、文献(V.I Babushkin, 「Thermodynamics of Silicates」, Spring-Verlag, 1985, p.98-99)等にも記載されているように、以下の通りとなる。

【0010】

xCaCO3+ySiO2

→ xCaO・ySiO2(固体)+xCO2(気体) ・・・(1)

【0011】

しかしながら、大理石は高温で強度が低下する特性があるため、例えば、炉内で350℃以上の温度に基材全体を加熱すると、強度が大幅に低下し、大理石が割れてしまう可能性が高い。ガスバーナによる加熱の場合も、入熱の制御が難しいため、同様の理由で強度が大幅に低下し、大理石が割れてしまう可能性が高い。

【0012】

そこで、本発明においては、強度の低下を招かない表面加熱方法として、レーザ光による表面加熱を利用する。レーザ光は、高いエネルギー密度を有し、かかるレーザ光の照射により表面層のみが瞬時に加熱されてその後瞬時に冷却されることとなるため、基材内部は加熱の影響を受けない。また、レーザ光は、入熱の制御に優れているため、必要な入熱のみを基材表面に与え、強度低下の原因となる過大な入熱を容易に避けることができる。

【0013】

本発明はかかる知見に基づきなされたもので、請求項1に記載の本発明に係る大理石の表面処理方法は、大理石の表面にシリカを含有する液体(塗布剤)を塗布して乾燥させた後、当該大理石表面にレーザ光を照射して照射箇所を350〜950℃に加熱することにより、当該大理石の主成分である炭酸カルシウムと上記液体中のシリカとの反応を引き起こし、上記照射箇所を粗面化することを特徴とするものである。

【0014】

ここで、上記照射箇所の加熱温度を350〜950℃とするのは、950℃を超えると、上記照射箇所に微細なひび割れが発生する一方、350℃未満では、反応式(1)に示した反応が起きず、充分な摩擦係数が得られないためである。なお、作業効率や滑り止め性能等を考慮すれば、上記照射箇所の加熱温度を450〜600℃とすることがより望ましい。

【0015】

請求項2に記載の発明は、請求項1に記載の大理石の表面処理方法において、上記レーザ光を大理石表面に対して相対的に移動させながら照射することにより、その移動軌跡に沿って大理石表面を粗面化することを特徴とするものである。

【0016】

請求項3に記載の発明は、請求項1または2に記載の大理石の表面処理方法において、上記シリカを含有する液体が、珪酸ナトリウム水溶液または珪酸ナトリウム水溶液とコロイダルシリカの混合液であることを特徴とするものである。

【0017】

請求項4に記載の本発明に係る床用大理石は、請求項1〜3の何れかに記載の表面処理方法によって表面処理されていることを特徴とするものである。

【発明の効果】

【0018】

本発明によれば、大理石の表面を局部的に350〜950℃に加熱し、その表面に予め塗布したシリカ(SiO2)成分と大理石の主成分である炭酸カルシウム(CaCO3)とを上記温度で反応させることにより、大理石表面の加熱箇所を粗面化するようにしたので、大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる。

また、レーザ光の照射により大理石の表層部のみを瞬時に加熱・冷却して、基材内部に加熱の影響が及ばないようにしたため、大理石の強度低下や、ひび割れの発生を効果的に防止することができる。

【0019】

また、レーザ光の照射により粗面化処理を行うようにしたので、レーザ照射条件(レーザの出力、大理石に対するレーザ光の相対移動速度、大理石表面上のレーザ光のエネルギー密度、レーザ光の照射範囲など)の選定により、粗面化の処理速度や粗さの程度、粗面化する範囲等を自由に調整することができる。また、比較的低い加熱温度で粗面化処理を行うことができるため、投入エネルギーも少なくて済む。

【発明を実施するための最良の形態】

【0020】

以下、本発明に係る大理石の表面処理方法の一実施形態について説明する。この表面処理方法は、大理石の表面にシリカを含有する液体を塗布する第1工程と、大理石表面にレーザ光を照射して照射部分を粗面化する第2工程とを有する。

【0021】

先ず、第1工程では、鏡面仕上げの大理石表面にシリカを含む液体(以下、塗布剤と称する。)を薄く塗布して、これを適度に乾燥させる処理を行う。

具体的に、上記塗布剤としては、珪酸ナトリウム水溶液、珪酸ナトリウム水溶液とコロイダルシリカの混合液を好適に使用することができる他、珪酸カリウム水溶液、珪酸リチウム水溶液、またはこれらの溶液にコロイダルシリカを加えた混合液などを使用することも可能である。

【0022】

上記塗布剤として珪酸ナトリウム水溶液を使用した場合には、鏡面仕上げの大理石表面に均一に塗布できるような適度な粘性に容易に調整することができるとともに、大理石表面に対する充分な接着性を得ることができ、レーザ照射中に塗膜が剥がれないという利点を有する。上記適度な粘性を得るには、珪酸ナトリウム水溶液のシリカ(SiO2)含有量が30〜36重量%程度になるように調整することが望ましい。

【0023】

一方、珪酸ナトリウム水溶液とコロイダルシリカの混合液を使用した場合には、球状で数十ナノメートルの大きさのコロイダルシリカ粒子のボールベアリング効果により、珪酸ナトリウム水溶液単独の場合に比べて、施工性が格段に良くなる。このため、大理石表面に塗布むらの無い薄くて均一な塗膜を形成することができる。この混合液を使用する場合には、そのシリカ(SiO2)含有量が40重量%程度になるように調整することが望ましい。

【0024】

これら塗布剤の塗布量は、そのシリカ(SiO2)含有量によるが、シリカ分としての塗布量が10〜30g/m2となるように調整することが望ましい。

なお、必要に応じて、塗布剤に少量のバインダーを添加し、当該バインダーにより塗膜と大理石表面との接着性を確保するようにしてもよい。

【0025】

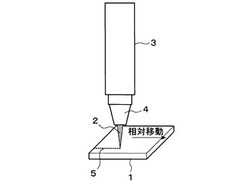

次いで、第2工程では、図1に示すように、表面に塗膜が形成された大理石1に対してレーザ加工ヘッド4を相対的に移動させながら、大理石表面にレーザ光2を照射して照射箇所を350〜950℃(望ましくは450〜600℃)に加熱することにより、前述した反応式(1)に示した反応を引き起こし、上記照射箇所を粗面化する。これにより、大理石表面に、上記移動軌跡に沿って帯状の粗面化領域5(以下、粗面化帯と称する。)を形成することができ、図2および図3に示すように、これを大理石の表面全体に亘って形成することにより、必要な滑り止め効果を得ることができる。なお、粗面化帯5以外の領域は鏡面仕上げの光沢がそのまま残ることとなるので、意匠性もある程度維持することができる。

【0026】

粗面化帯5の形成パターンとしては、例えば図2に示すように、大理石1の表面全体に亘って、複数の直線状の粗面化帯5を互いに平行に所定ピッチ毎に形成するものや、図3に示すように、互いに交差させて格子状に形成するものなどが挙げられるが、所望の滑り止め効果を発揮するものであれば如何なる態様のものであってもよい。また、各粗面化帯5の形状は、直線的なものであっても、曲線的なものであってもよい。粗面化帯5の幅や相互の間隔は、必要とする滑り止め性能を考慮して決定することができるが、通常は大理石の表面全体に占める粗面化帯5の面積(粗面化帯5の幅×総長さ)の割合が30%以上であれば良好な滑り止め性能が得られるため、この割合を上回るように、粗面化帯5の幅や相互の間隔を設定することが望ましい。

【0027】

また、大理石表面に照射するレーザとしては、炭酸ガスレーザ(波長:10.6μm)、Nd:YAGレーザ(波長:1.06μm)、半導体レーザ或いはファイバーレーザ(波長:0.6〜1.5μm)などを利用することが可能である。なお、炭酸ガスレーザ光は、他の種類のレーザ光に比べて大理石に対する吸収率が格段に高いため、炭酸ガスレーザを利用することにより、他のレーザに比べて効率的に粗面化作業を実施できる。また、レーザ加工条件(レーザ出力、大理石表面上のレーザビームの直径、レーザと大理石の相対移動速度など)は、必要とされる滑り止め性能に応じて適宜に設定することができる。レーザ出力に関しては、数十ワット以上であれば粗面化加工が可能であるが、生産性の面からは100W以上であることが望ましい。

【0028】

なお、図1の例では、レーザ発振器本体3とレーザ加工ヘッド4とが一体に構成されているが、必ずしも一体でなくともよい。その場合、反射ミラー等を用いることにより、レーザ発振器本体3から発生するレーザ光2をレーザ加工ヘッド4に導くことができる。

【0029】

次に、本発明の効果を実施例により明らかにする。

[実施例1]

鏡面磨きの大理石表面に、前処理として珪酸ナトリウム水溶液(シリカ含有量:33重量%)を均一に塗布した。このときの珪酸ナトリウム水溶液の塗布量は40g/m2であり、シリカ分としての塗布量は13.2g/m2(40g/m2×0.33%)であった。

【0030】

約1時間室温(25℃)で乾燥させた後に、以下の照射条件にてレーザ照射を行い、図4に示すような粗面化帯を5mmの間隔で大理石表面に形成した。

・レーザの種類 : 炭酸ガスレーザ

・レーザ出力 : 100W(連続出力)

・ビーム径 : 4mm

・大理石表面上のレーザ光のエネルギー密度: 796W/cm2

・レーザ光と大理石の相対移動速度 : 10,000mm/min

・隣接する粗面化帯の間隔 : 5.0mm

【0031】

比較例1として、表面に珪酸ナトリウム水溶液が塗布されていない大理石を用意し、この大理石に対しても、実施例1と全く同じ条件でレーザ照射を行った。

【0032】

前処理として珪酸ナトリウム水溶液を塗布した実施例1の大理石の場合には、その表面に平均幅1.8mmの粗面化帯が形成され、粗面化帯の面積の割合が36%となった。

一方、前処理無しでレーザ照射を行った比較例1の大理石は、レーザ照射により若干変色したが、全く粗面化しなかった。

【0033】

実施例1および比較例1の大理石の他に、鏡面仕上げのままの無処理の大理石を比較例2として用意し、それぞれの滑り抵抗を評価した。ここでは、各大理石の滑り抵抗を評価するため、米国材料試験協会規格ASM825付属のスリップ・メータを用いて、大理石表面が石鹸水に濡れた状態で、硬質ゴムに対する摩擦係数を測定した。その結果を表1に示す。

【0034】

【表1】

【0035】

上記結果から、実施例1の摩擦係数が比較例1,2よりも高いこと、すなわち、鏡面磨き大理石の表面に前処理として珪酸ナトリウム水溶液を均一に塗布した後にレーザ照射を行うことにより、高い滑り止め効果が得られることが分かる。また、レーザ照射による粗面化処理後、粗面化帯およびその周辺を調べたところ、ひび割れは発生していなかった。

【0036】

なお、上記実施例1においては、レーザ光と大理石の相対移動速度(以下、レーザ光の走行速度と称する。)を10,000mm/minに設定したが、この速度は、作業効率等を考慮して適宜に変更することが可能である。しかし、この速度を変えると、表2に示すように、レーザ照射箇所の最高到達温度や摩擦係数も変化することとなるため、それを考慮して当該速度を設定する必要がある。

【0037】

【表2】

【0038】

図5〜図8は、表2の測定値に基づいて作成したグラフで、図5は、レーザ光の走行速度と最高到達温度との関係を示すグラフ、図6は、珪酸ナトリウム水溶液を塗布した場合の最高到達温度と摩擦係数の関係を示すグラフ、図7は、珪酸ナトリウム水溶液を塗布しない場合のレーザ光の走行速度と摩擦係数の関係を示すグラフ、図8は、珪酸ナトリウム水溶液を塗布した場合のレーザ光の走行速度と摩擦係数の関係を示すグラフである。

【0039】

図5に示すように、珪酸ナトリウム水溶液を塗布した場合よりも、塗布しない場合の方がレーザ照射箇所の最高到達温度が若干高くなる。また、図7に示すように、珪酸ナトリウム水溶液を塗布しない場合には、レーザ光の走行速度が変化しても(すなわち、最高到達温度が変化しても)、摩擦係数に大きな変化はなく、摩擦係数が0.39を上回ることはない。

【0040】

これに対して、珪酸ナトリウム水溶液を塗布した場合には、図8に示すように、レーザ光の走行速度の変化に応じて摩擦係数も変化し、測定範囲内の何れの走行速度においても摩擦係数が0.39以上となる。しかしながら、レーザ光の走行速度が5,000mm/min未満においては、レーザ照射箇所に微細なひび割れが発生する一方、レーザ光の走行速度が15,000mm/minを超えると、反応式(1)に示した反応が起きず、充分な摩擦係数が得られないことから、実施例1の照射条件下(走行速度を除く)では、レーザ光の走行速度を5,000〜15,000mm/minの範囲、最高到達温度を350〜950℃の範囲(図6参照)とする必要があり、作業効率や滑り止め性能等を考慮すると、レーザ光の走行速度を7,500〜10,000mm/minの範囲、最高到達温度を約450〜600℃の範囲(図6参照)とすることが望ましい。レーザ光の走行速度を5,000〜15,000mm/minの範囲とした場合には、摩擦係数が0.39〜0.59となり、7,500〜10,000mm/minの範囲の範囲とした場合には、摩擦係数が0.53〜0.59となる。

【0041】

[実施例2]

珪酸ナトリウム水溶液(シリカ含有量:36重量%)2部に対して、コロイダルシリカ(日産化学株式会社製のスノーテックス50(登録商標)、SiO2含有量:48重量%、粒子径20〜30nm)を1部加えた混合塗布剤(シリカ含有量:40重量%)を用意し、これを鏡面磨きの大理石表面に均一に塗布した。このときの混合塗布剤の塗布量は60g/m2であり、シリカ分としての塗布量は24g/m2であった。

【0042】

この実施例2においては、珪酸ナトリウム水溶液にコロイダルシリカを加えたことにより、珪酸ナトリウム水溶液単独の場合(実施例1)に比べて施工性が格段に良くなり、均一な塗膜をより短時間で形成できることが確認された。

また、室温で乾燥させてから実施例1と同じ条件でレーザ照射を行い、摩擦係数の測定を行ったところ、実施例1の場合と同程度の滑り止め効果が得られることが確認された。

【0043】

以上のように、本実施形態によれば、大理石の表面を局部的に350〜950℃に加熱し、その表面に予め塗布したシリカ(SiO2)成分と大理石の主成分である炭酸カルシウム(CaCO3)とを上記温度で反応させることにより、大理石表面の加熱箇所を粗面化するようにしたので、大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる。

また、レーザ光の照射により大理石の表層部のみを瞬時に加熱・冷却して、基材内部に加熱の影響が及ばないようにするとともに、比較的低い加熱温度で粗面化処理を行うようにしたため、大理石の強度低下や、ひび割れの発生を効果的に防止することができる。

また、機械的な衝撃が大理石に加わることもないため、騒音や振動、粉塵等の発生を防止することもできる。

【0044】

さらに、レーザ光の照射により粗面化処理を行うようにしたので、レーザ照射条件(レーザの出力、大理石に対するレーザ光の相対移動速度、大理石表面上のレーザ光のエネルギー密度、レーザ光の照射範囲など)の選定により、粗面化の処理速度や粗さの程度、粗面化する範囲等を自由に調整することができる。

また、レーザ光の照射により粗面化処理を行うため、粗面化する部分以外については、大理石表面の光沢をそのまま残すことができ、意匠性を損なうことなく滑り止め効果を付与することができる。

【図面の簡単な説明】

【0045】

【図1】本発明に係る大理石の粗面化方法の一実施形態を説明するための斜視図である。

【図2】粗面化帯の形成パターンの一例を示す斜視図である。

【図3】粗面化帯の形成パターンの一例を示す斜視図である。

【図4】実施例1の粗面化帯の形成パターンを示す平面図である。

【図5】レーザ光の走行速度と最高到達温度との関係を示すグラフである。

【図6】珪酸ナトリウム水溶液を塗布した場合の最高到達温度と摩擦係数の関係を示すグラフである。

【図7】珪酸ナトリウム水溶液を塗布しない場合のレーザ光の走行速度と摩擦係数の関係を示すグラフである。

【図8】珪酸ナトリウム水溶液を塗布した場合のレーザ光の走行速度と摩擦係数の関係を示すグラフである。

【符号の説明】

【0046】

1 大理石

2 レーザ光

3 レーザ発振器本体

4 レーザ加工ヘッド

5 粗面化帯

【技術分野】

【0001】

本発明は、建物の床、階段の踏板、歩道の表面等を構成する床用大理石およびその表面処理方法に関するものである。

【背景技術】

【0002】

従来より、建築空間の意匠性の観点から、鏡面状態に磨かれた大理石を床材として使用することが多く行われている。しかしながら、このような鏡面仕上げの大理石床は、特に雨水などで濡れている場合は滑りやすくなり、歩行者の転倒事故を引き起こす虞がある。このため、鏡面仕上げの大理石を床材として使用する場合には、その表面を何らかの方法で加工して滑り止め効果を付与する必要がある。

【0003】

一般的な床用石材等の表面に滑り止め効果を付与する方法としては、例えば、(1)床材表面に滑り止め効果のあるフィルムを接着する方法、(2)床材表面に滑り止め効果のある塗料を塗布する方法、(3)床材表面に化学薬品を塗布して表面層を浸食させることにより表面にミクロ的な孔を無数に形成する方法(例えば、特許文献1参照)などが知られている。また、御影石のような花崗岩類の床材の場合には、(4)レーザ光を床材表面に照射して、その熱衝撃により照射箇所を爆裂させることにより表面に凹凸を形成し粗面化する方法(例えば、特許文献2および特許文献3参照)が知られている。

【0004】

しかしながら、(1)および(2)の方法は、使用される防滑フィルムや塗料が表面から剥がれる、早期に摩耗するといった耐久性の問題があり、(3)の方法は、化学薬品の使用により、表面が変色することがある。また、形成された孔の深さが0.007〜0.01mm程度しかないため、摩耗により孔が早期に消滅してしまい、防滑効果が長続きしないという問題もある。

【0005】

一方、(4)の方法は、熱衝撃による爆裂現象を利用するものであるが、この爆裂現象は、表面を加熱した際に、花崗岩に含まれる石英が約550℃以上の温度でα石英からβ石英に移行する際の異常膨張特性に起因して、石英がホップアップし、その周囲に存在する他の鉱物も二次的に表面から剥離することにより発生するものである。しかし、主成分を炭酸カルシウム(CaCO3)とする大理石は石英を殆ど含まないため、この方法を大理石表面の粗面化処理に適用することはできない。

【0006】

また、振動する工具などを用いて大理石表面を機械的に粗面化し滑り止め効果を得ることも可能であるが、大理石は硬くて脆い材料であるため、振動する工具を用いて表面を粗面化しようとすると、ひび割れが発生しやすいという問題点がある。また、既設の大理石床をこの方法で粗面化する場合は、騒音や振動が生じる上に、ほこりの大量発生もあるので、周辺の住民、建物の居住者や利用者に不快感を与えるという問題もある。

【0007】

【特許文献1】特開平07−324462号公報

【特許文献2】特開平06−092754号公報

【特許文献3】特開2003−293562号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる事情に鑑みてなされたもので、ひび割れの発生や大理石の強度低下等を招くことなく大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる大理石の表面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る大理石の表面処理方法は、大理石の表面を部分的に350〜950℃に加熱し、その表面に予め塗布したシリカ(SiO2)成分と大理石の主成分である炭酸カルシウム(CaCO3)とを上記温度で反応させることにより、大理石表面の加熱箇所を粗面化させ滑り止め効果を得るものである。その反応式は、文献(V.I Babushkin, 「Thermodynamics of Silicates」, Spring-Verlag, 1985, p.98-99)等にも記載されているように、以下の通りとなる。

【0010】

xCaCO3+ySiO2

→ xCaO・ySiO2(固体)+xCO2(気体) ・・・(1)

【0011】

しかしながら、大理石は高温で強度が低下する特性があるため、例えば、炉内で350℃以上の温度に基材全体を加熱すると、強度が大幅に低下し、大理石が割れてしまう可能性が高い。ガスバーナによる加熱の場合も、入熱の制御が難しいため、同様の理由で強度が大幅に低下し、大理石が割れてしまう可能性が高い。

【0012】

そこで、本発明においては、強度の低下を招かない表面加熱方法として、レーザ光による表面加熱を利用する。レーザ光は、高いエネルギー密度を有し、かかるレーザ光の照射により表面層のみが瞬時に加熱されてその後瞬時に冷却されることとなるため、基材内部は加熱の影響を受けない。また、レーザ光は、入熱の制御に優れているため、必要な入熱のみを基材表面に与え、強度低下の原因となる過大な入熱を容易に避けることができる。

【0013】

本発明はかかる知見に基づきなされたもので、請求項1に記載の本発明に係る大理石の表面処理方法は、大理石の表面にシリカを含有する液体(塗布剤)を塗布して乾燥させた後、当該大理石表面にレーザ光を照射して照射箇所を350〜950℃に加熱することにより、当該大理石の主成分である炭酸カルシウムと上記液体中のシリカとの反応を引き起こし、上記照射箇所を粗面化することを特徴とするものである。

【0014】

ここで、上記照射箇所の加熱温度を350〜950℃とするのは、950℃を超えると、上記照射箇所に微細なひび割れが発生する一方、350℃未満では、反応式(1)に示した反応が起きず、充分な摩擦係数が得られないためである。なお、作業効率や滑り止め性能等を考慮すれば、上記照射箇所の加熱温度を450〜600℃とすることがより望ましい。

【0015】

請求項2に記載の発明は、請求項1に記載の大理石の表面処理方法において、上記レーザ光を大理石表面に対して相対的に移動させながら照射することにより、その移動軌跡に沿って大理石表面を粗面化することを特徴とするものである。

【0016】

請求項3に記載の発明は、請求項1または2に記載の大理石の表面処理方法において、上記シリカを含有する液体が、珪酸ナトリウム水溶液または珪酸ナトリウム水溶液とコロイダルシリカの混合液であることを特徴とするものである。

【0017】

請求項4に記載の本発明に係る床用大理石は、請求項1〜3の何れかに記載の表面処理方法によって表面処理されていることを特徴とするものである。

【発明の効果】

【0018】

本発明によれば、大理石の表面を局部的に350〜950℃に加熱し、その表面に予め塗布したシリカ(SiO2)成分と大理石の主成分である炭酸カルシウム(CaCO3)とを上記温度で反応させることにより、大理石表面の加熱箇所を粗面化するようにしたので、大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる。

また、レーザ光の照射により大理石の表層部のみを瞬時に加熱・冷却して、基材内部に加熱の影響が及ばないようにしたため、大理石の強度低下や、ひび割れの発生を効果的に防止することができる。

【0019】

また、レーザ光の照射により粗面化処理を行うようにしたので、レーザ照射条件(レーザの出力、大理石に対するレーザ光の相対移動速度、大理石表面上のレーザ光のエネルギー密度、レーザ光の照射範囲など)の選定により、粗面化の処理速度や粗さの程度、粗面化する範囲等を自由に調整することができる。また、比較的低い加熱温度で粗面化処理を行うことができるため、投入エネルギーも少なくて済む。

【発明を実施するための最良の形態】

【0020】

以下、本発明に係る大理石の表面処理方法の一実施形態について説明する。この表面処理方法は、大理石の表面にシリカを含有する液体を塗布する第1工程と、大理石表面にレーザ光を照射して照射部分を粗面化する第2工程とを有する。

【0021】

先ず、第1工程では、鏡面仕上げの大理石表面にシリカを含む液体(以下、塗布剤と称する。)を薄く塗布して、これを適度に乾燥させる処理を行う。

具体的に、上記塗布剤としては、珪酸ナトリウム水溶液、珪酸ナトリウム水溶液とコロイダルシリカの混合液を好適に使用することができる他、珪酸カリウム水溶液、珪酸リチウム水溶液、またはこれらの溶液にコロイダルシリカを加えた混合液などを使用することも可能である。

【0022】

上記塗布剤として珪酸ナトリウム水溶液を使用した場合には、鏡面仕上げの大理石表面に均一に塗布できるような適度な粘性に容易に調整することができるとともに、大理石表面に対する充分な接着性を得ることができ、レーザ照射中に塗膜が剥がれないという利点を有する。上記適度な粘性を得るには、珪酸ナトリウム水溶液のシリカ(SiO2)含有量が30〜36重量%程度になるように調整することが望ましい。

【0023】

一方、珪酸ナトリウム水溶液とコロイダルシリカの混合液を使用した場合には、球状で数十ナノメートルの大きさのコロイダルシリカ粒子のボールベアリング効果により、珪酸ナトリウム水溶液単独の場合に比べて、施工性が格段に良くなる。このため、大理石表面に塗布むらの無い薄くて均一な塗膜を形成することができる。この混合液を使用する場合には、そのシリカ(SiO2)含有量が40重量%程度になるように調整することが望ましい。

【0024】

これら塗布剤の塗布量は、そのシリカ(SiO2)含有量によるが、シリカ分としての塗布量が10〜30g/m2となるように調整することが望ましい。

なお、必要に応じて、塗布剤に少量のバインダーを添加し、当該バインダーにより塗膜と大理石表面との接着性を確保するようにしてもよい。

【0025】

次いで、第2工程では、図1に示すように、表面に塗膜が形成された大理石1に対してレーザ加工ヘッド4を相対的に移動させながら、大理石表面にレーザ光2を照射して照射箇所を350〜950℃(望ましくは450〜600℃)に加熱することにより、前述した反応式(1)に示した反応を引き起こし、上記照射箇所を粗面化する。これにより、大理石表面に、上記移動軌跡に沿って帯状の粗面化領域5(以下、粗面化帯と称する。)を形成することができ、図2および図3に示すように、これを大理石の表面全体に亘って形成することにより、必要な滑り止め効果を得ることができる。なお、粗面化帯5以外の領域は鏡面仕上げの光沢がそのまま残ることとなるので、意匠性もある程度維持することができる。

【0026】

粗面化帯5の形成パターンとしては、例えば図2に示すように、大理石1の表面全体に亘って、複数の直線状の粗面化帯5を互いに平行に所定ピッチ毎に形成するものや、図3に示すように、互いに交差させて格子状に形成するものなどが挙げられるが、所望の滑り止め効果を発揮するものであれば如何なる態様のものであってもよい。また、各粗面化帯5の形状は、直線的なものであっても、曲線的なものであってもよい。粗面化帯5の幅や相互の間隔は、必要とする滑り止め性能を考慮して決定することができるが、通常は大理石の表面全体に占める粗面化帯5の面積(粗面化帯5の幅×総長さ)の割合が30%以上であれば良好な滑り止め性能が得られるため、この割合を上回るように、粗面化帯5の幅や相互の間隔を設定することが望ましい。

【0027】

また、大理石表面に照射するレーザとしては、炭酸ガスレーザ(波長:10.6μm)、Nd:YAGレーザ(波長:1.06μm)、半導体レーザ或いはファイバーレーザ(波長:0.6〜1.5μm)などを利用することが可能である。なお、炭酸ガスレーザ光は、他の種類のレーザ光に比べて大理石に対する吸収率が格段に高いため、炭酸ガスレーザを利用することにより、他のレーザに比べて効率的に粗面化作業を実施できる。また、レーザ加工条件(レーザ出力、大理石表面上のレーザビームの直径、レーザと大理石の相対移動速度など)は、必要とされる滑り止め性能に応じて適宜に設定することができる。レーザ出力に関しては、数十ワット以上であれば粗面化加工が可能であるが、生産性の面からは100W以上であることが望ましい。

【0028】

なお、図1の例では、レーザ発振器本体3とレーザ加工ヘッド4とが一体に構成されているが、必ずしも一体でなくともよい。その場合、反射ミラー等を用いることにより、レーザ発振器本体3から発生するレーザ光2をレーザ加工ヘッド4に導くことができる。

【0029】

次に、本発明の効果を実施例により明らかにする。

[実施例1]

鏡面磨きの大理石表面に、前処理として珪酸ナトリウム水溶液(シリカ含有量:33重量%)を均一に塗布した。このときの珪酸ナトリウム水溶液の塗布量は40g/m2であり、シリカ分としての塗布量は13.2g/m2(40g/m2×0.33%)であった。

【0030】

約1時間室温(25℃)で乾燥させた後に、以下の照射条件にてレーザ照射を行い、図4に示すような粗面化帯を5mmの間隔で大理石表面に形成した。

・レーザの種類 : 炭酸ガスレーザ

・レーザ出力 : 100W(連続出力)

・ビーム径 : 4mm

・大理石表面上のレーザ光のエネルギー密度: 796W/cm2

・レーザ光と大理石の相対移動速度 : 10,000mm/min

・隣接する粗面化帯の間隔 : 5.0mm

【0031】

比較例1として、表面に珪酸ナトリウム水溶液が塗布されていない大理石を用意し、この大理石に対しても、実施例1と全く同じ条件でレーザ照射を行った。

【0032】

前処理として珪酸ナトリウム水溶液を塗布した実施例1の大理石の場合には、その表面に平均幅1.8mmの粗面化帯が形成され、粗面化帯の面積の割合が36%となった。

一方、前処理無しでレーザ照射を行った比較例1の大理石は、レーザ照射により若干変色したが、全く粗面化しなかった。

【0033】

実施例1および比較例1の大理石の他に、鏡面仕上げのままの無処理の大理石を比較例2として用意し、それぞれの滑り抵抗を評価した。ここでは、各大理石の滑り抵抗を評価するため、米国材料試験協会規格ASM825付属のスリップ・メータを用いて、大理石表面が石鹸水に濡れた状態で、硬質ゴムに対する摩擦係数を測定した。その結果を表1に示す。

【0034】

【表1】

【0035】

上記結果から、実施例1の摩擦係数が比較例1,2よりも高いこと、すなわち、鏡面磨き大理石の表面に前処理として珪酸ナトリウム水溶液を均一に塗布した後にレーザ照射を行うことにより、高い滑り止め効果が得られることが分かる。また、レーザ照射による粗面化処理後、粗面化帯およびその周辺を調べたところ、ひび割れは発生していなかった。

【0036】

なお、上記実施例1においては、レーザ光と大理石の相対移動速度(以下、レーザ光の走行速度と称する。)を10,000mm/minに設定したが、この速度は、作業効率等を考慮して適宜に変更することが可能である。しかし、この速度を変えると、表2に示すように、レーザ照射箇所の最高到達温度や摩擦係数も変化することとなるため、それを考慮して当該速度を設定する必要がある。

【0037】

【表2】

【0038】

図5〜図8は、表2の測定値に基づいて作成したグラフで、図5は、レーザ光の走行速度と最高到達温度との関係を示すグラフ、図6は、珪酸ナトリウム水溶液を塗布した場合の最高到達温度と摩擦係数の関係を示すグラフ、図7は、珪酸ナトリウム水溶液を塗布しない場合のレーザ光の走行速度と摩擦係数の関係を示すグラフ、図8は、珪酸ナトリウム水溶液を塗布した場合のレーザ光の走行速度と摩擦係数の関係を示すグラフである。

【0039】

図5に示すように、珪酸ナトリウム水溶液を塗布した場合よりも、塗布しない場合の方がレーザ照射箇所の最高到達温度が若干高くなる。また、図7に示すように、珪酸ナトリウム水溶液を塗布しない場合には、レーザ光の走行速度が変化しても(すなわち、最高到達温度が変化しても)、摩擦係数に大きな変化はなく、摩擦係数が0.39を上回ることはない。

【0040】

これに対して、珪酸ナトリウム水溶液を塗布した場合には、図8に示すように、レーザ光の走行速度の変化に応じて摩擦係数も変化し、測定範囲内の何れの走行速度においても摩擦係数が0.39以上となる。しかしながら、レーザ光の走行速度が5,000mm/min未満においては、レーザ照射箇所に微細なひび割れが発生する一方、レーザ光の走行速度が15,000mm/minを超えると、反応式(1)に示した反応が起きず、充分な摩擦係数が得られないことから、実施例1の照射条件下(走行速度を除く)では、レーザ光の走行速度を5,000〜15,000mm/minの範囲、最高到達温度を350〜950℃の範囲(図6参照)とする必要があり、作業効率や滑り止め性能等を考慮すると、レーザ光の走行速度を7,500〜10,000mm/minの範囲、最高到達温度を約450〜600℃の範囲(図6参照)とすることが望ましい。レーザ光の走行速度を5,000〜15,000mm/minの範囲とした場合には、摩擦係数が0.39〜0.59となり、7,500〜10,000mm/minの範囲の範囲とした場合には、摩擦係数が0.53〜0.59となる。

【0041】

[実施例2]

珪酸ナトリウム水溶液(シリカ含有量:36重量%)2部に対して、コロイダルシリカ(日産化学株式会社製のスノーテックス50(登録商標)、SiO2含有量:48重量%、粒子径20〜30nm)を1部加えた混合塗布剤(シリカ含有量:40重量%)を用意し、これを鏡面磨きの大理石表面に均一に塗布した。このときの混合塗布剤の塗布量は60g/m2であり、シリカ分としての塗布量は24g/m2であった。

【0042】

この実施例2においては、珪酸ナトリウム水溶液にコロイダルシリカを加えたことにより、珪酸ナトリウム水溶液単独の場合(実施例1)に比べて施工性が格段に良くなり、均一な塗膜をより短時間で形成できることが確認された。

また、室温で乾燥させてから実施例1と同じ条件でレーザ照射を行い、摩擦係数の測定を行ったところ、実施例1の場合と同程度の滑り止め効果が得られることが確認された。

【0043】

以上のように、本実施形態によれば、大理石の表面を局部的に350〜950℃に加熱し、その表面に予め塗布したシリカ(SiO2)成分と大理石の主成分である炭酸カルシウム(CaCO3)とを上記温度で反応させることにより、大理石表面の加熱箇所を粗面化するようにしたので、大理石表面に良好な滑り止め効果を付与することができ、その効果を長期間持続させることができる。

また、レーザ光の照射により大理石の表層部のみを瞬時に加熱・冷却して、基材内部に加熱の影響が及ばないようにするとともに、比較的低い加熱温度で粗面化処理を行うようにしたため、大理石の強度低下や、ひび割れの発生を効果的に防止することができる。

また、機械的な衝撃が大理石に加わることもないため、騒音や振動、粉塵等の発生を防止することもできる。

【0044】

さらに、レーザ光の照射により粗面化処理を行うようにしたので、レーザ照射条件(レーザの出力、大理石に対するレーザ光の相対移動速度、大理石表面上のレーザ光のエネルギー密度、レーザ光の照射範囲など)の選定により、粗面化の処理速度や粗さの程度、粗面化する範囲等を自由に調整することができる。

また、レーザ光の照射により粗面化処理を行うため、粗面化する部分以外については、大理石表面の光沢をそのまま残すことができ、意匠性を損なうことなく滑り止め効果を付与することができる。

【図面の簡単な説明】

【0045】

【図1】本発明に係る大理石の粗面化方法の一実施形態を説明するための斜視図である。

【図2】粗面化帯の形成パターンの一例を示す斜視図である。

【図3】粗面化帯の形成パターンの一例を示す斜視図である。

【図4】実施例1の粗面化帯の形成パターンを示す平面図である。

【図5】レーザ光の走行速度と最高到達温度との関係を示すグラフである。

【図6】珪酸ナトリウム水溶液を塗布した場合の最高到達温度と摩擦係数の関係を示すグラフである。

【図7】珪酸ナトリウム水溶液を塗布しない場合のレーザ光の走行速度と摩擦係数の関係を示すグラフである。

【図8】珪酸ナトリウム水溶液を塗布した場合のレーザ光の走行速度と摩擦係数の関係を示すグラフである。

【符号の説明】

【0046】

1 大理石

2 レーザ光

3 レーザ発振器本体

4 レーザ加工ヘッド

5 粗面化帯

【特許請求の範囲】

【請求項1】

大理石の表面にシリカを含有する液体を塗布して乾燥させた後、当該大理石表面にレーザ光を照射して照射箇所を350〜950℃に加熱することにより、当該大理石の主成分である炭酸カルシウムと上記液体中のシリカとの反応を引き起こし、上記照射箇所を粗面化することを特徴とする大理石の表面処理方法。

【請求項2】

上記レーザ光を大理石表面に対して相対的に移動させながら照射することにより、その移動軌跡に沿って大理石表面を粗面化することを特徴とする請求項1に記載の大理石の表面処理方法。

【請求項3】

上記シリカを含有する液体が、珪酸ナトリウム水溶液または珪酸ナトリウム水溶液とコロイダルシリカの混合液であることを特徴とする請求項1または2に記載の大理石の表面処理方法。

【請求項4】

請求項1〜3の何れかに記載の表面処理方法によって表面が粗面化された床用大理石。

【請求項1】

大理石の表面にシリカを含有する液体を塗布して乾燥させた後、当該大理石表面にレーザ光を照射して照射箇所を350〜950℃に加熱することにより、当該大理石の主成分である炭酸カルシウムと上記液体中のシリカとの反応を引き起こし、上記照射箇所を粗面化することを特徴とする大理石の表面処理方法。

【請求項2】

上記レーザ光を大理石表面に対して相対的に移動させながら照射することにより、その移動軌跡に沿って大理石表面を粗面化することを特徴とする請求項1に記載の大理石の表面処理方法。

【請求項3】

上記シリカを含有する液体が、珪酸ナトリウム水溶液または珪酸ナトリウム水溶液とコロイダルシリカの混合液であることを特徴とする請求項1または2に記載の大理石の表面処理方法。

【請求項4】

請求項1〜3の何れかに記載の表面処理方法によって表面が粗面化された床用大理石。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−227472(P2009−227472A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−70854(P2008−70854)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]