太陽電池の製造方法

【課題】太陽電池の構造を大幅に変更することなく、任意の場所に設置できる太陽電池を提供する。

【解決手段】一枚のガラス基板の裏面に発電層を設けた薄膜構造の太陽電池の製造方法であって、ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程(ST1)と、プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程(ST2)と、プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程(ST3)と、を有する。

【解決手段】一枚のガラス基板の裏面に発電層を設けた薄膜構造の太陽電池の製造方法であって、ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程(ST1)と、プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程(ST2)と、プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程(ST3)と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄型化された太陽電池に関し、特に、自由に湾曲変形できる太陽電池の製造方法に関する。

【背景技術】

【0002】

太陽電池は、光起電力効果を利用して太陽からの光エネルギーを電気エネルギーに変換する電力素子である。

【0003】

そして、特許庁HP(非特許文献1)にも記載の通り、太陽電池は、(1)地表に到達している太陽のエネルギーの1時間分で1年分の全世界のエネルギーを賄うことができるほどエネルギー量が無尽蔵であること、(2)太陽電池の発電に燃料もモータも不要であり、騒音も有害排出物も発生しないこと、(3)規模の大小にかかわらず、ほぼ一定の効率で発電可能であること、(4)送電線が不要であり、使用箇所で発電可能であること、(5)直射日光を受けなくても、曇天時の太陽光や、蛍光灯などの室内光でも発電し、しかも、その発電効率が光の強度に左右されないことなどから、高い省エネ効果を期待して世界的にも広く普及しつつある。

【先行技術文献】

【特許文献】

【0004】

【非特許文献1】“太陽電池”、[online]、[平成21年6月19日検索]、インターネット<URL:http://www.jpo.go.jp/shiryou/s_sonota/map/kagaku04/1/1-1-1.htm>

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した特徴(5)は、太陽電池の各セルから出力される開放電圧が低レベルで飽和することに基づくが(図4参照)、その反面、太陽電池は、この特性に基づき、必ずしも直射日光を受ける必要がないので、屋外以外での設置も検討されているとこである。

【0006】

しかし、太陽電池の各セルから発電される電圧は、セル面積に拘らずほぼ一定であるので、出力電圧を増加させるには、直列接続するセル数を増加させる必要があり、一方、出力電流を増加させるためには、並列接続するセル数を増加させる必要がある。そのため、必要なエネルギーを確保するには、セル数を増加させるしかなく、要するに、相当に広い設置面積が必要となるため、従来の太陽電池の構造のままでは、任意の箇所への設置が困難となる。

【0007】

本発明は、上記の問題点に鑑みてなされたものであって、太陽電池の構造を大幅に変更することなく、任意の場所に設置できる太陽電池を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明は、ガラス基板の裏面に発電層を設けた薄膜構造の太陽電池の製造方法であって、ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程と、プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程と、プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程と、を有することを特徴とする。

【0009】

本発明によれば、発電層を保護した状態で、ガラス基板を薄型化できるので、大幅な軽量化を実現することができる。第2工程後のガラス基板の板厚は特に限定されないが、好ましくは、1mm以下に薄型化され、より好ましくは、0.5mm以下に薄型化される。例えば、0.5mm以下まで薄型化すると、ガラス基板は、プラスチックシートと同様に、90度未満まで湾曲させることが可能となり、設置箇所の湾曲状態に対応して任意の箇所に配置することができる。

【0010】

そして、本発明で製造された太陽電池は、ガラス基板の裏面にプラスチックシートが接着されているので、ガラス基板を如何に薄型化しても、その後の取扱いが容易であり、設置工事にも困難がない。

【0011】

本発明において、ガラス基板には、複数の太陽電池セルが縦横に配置されているのが好ましい。また、プラスチックシートとしては、耐フッ酸性を有するポリプロピレン(PP)又はアクリル樹脂(PMMA)が好適に使用される。

【0012】

第3工程を経たガラス基板の表面は、必要に応じて、別のプラスチックシートで覆われる。この表面側にもプラスチックシートを配置する構成を採ると、万一、ガラス基板は破損しても、その破片の飛散が防止される。

【発明の効果】

【0013】

上記した本発明によれば、太陽電池の構造を大幅に変更することなく、任意の場所に設置できる太陽電池を製造することができる。

【図面の簡単な説明】

【0014】

【図1】太陽電池の一例について、その断面構造を説明する図面である。

【図2】別の断面構造を有する太陽電池と、その製法を説明する図面である。

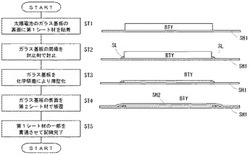

【図3】実施例の製造方法を説明するフロー図である。

【図4】太陽電池の電気的特性を示す図面である。

【発明を実施するための形態】

【0015】

以下、実施例に基づいて本発明を詳細に説明する。図1は、実施例の製造方法に供される太陽電池BTYの断面構造を略記したものである。この太陽電池BTYは、板厚4mm程度の一枚のガラス基板GLに、複数の単位セルが縦横に配置されて構成されている。そして、各単位セルが内部的に直列接続されていることで、各単位セルの電圧が加算されて太陽電池として機能する。

【0016】

図示の通り、各単位セルは、透明電極TR1と、半導体層SEMと、裏面電極TR2とが、ガラス基板GLの裏面に、この順番に積層されて構成されている。なお、この実施例では、半導体層SEMは、P層とI層とN層とで構成され、裏面電極TR2は、透明電極と裏面反射電極とで構成されているが、透明電極TR1、半導体層SEM、及び裏面電極TR2の全体で100μm以下に構成されている。

【0017】

図2に示す通り、本実施例の製造方法では、図1の状態まで完成された太陽電池BTYに対して、ガラス基板GLの裏面に、第1シート材SH1が貼着される(ST1)。なお、第1シート材SH1としては、耐フッ酸性を有するものであれば、特に限定されないが、好ましくは、数100μm程度又はそれ以下のポリプロピレン製又はアクリル樹脂製のシートSH1が使用される。

【0018】

次に、第1シート材SH1に接するガラス基板の周縁に、耐フッ酸性を有する封止層SLを形成する(ST2)。ここで、封止層SLは、封止性能を阻害しない範囲で、ガラス基板の板厚Tより十分に薄く形成される。

【0019】

つづいて、第1シート材SH1と一体化された太陽電池BTYは、化学研磨液を貯留した研磨槽に浸漬される(ST3)。ここで、太陽電池の表面側(ガラス基板GL)は、化学研磨液に晒されるが、太陽電池の裏面側は、第1シート材SH1と封止層SLとで保護されるので化学研磨液に晒されることはない。そのため、ガラス基板GLだけが研磨されて薄型化される。

【0020】

ここで、化学研磨液の組成は、特に限定されないが、研磨速度を高めるほど作業効率が向上するので、フッ酸10〜30重量%、硫酸20〜50重量%含有する研磨液が好適である。フッ酸の濃度は、10〜30重量%であると良いが、好ましくは、15〜28重量%、更に好ましくは、17〜25重量%である。また、この研磨液中における硫酸の濃度は、20〜50重量%であると良いが、好ましくは、30〜45重量%、更に好ましくは、35〜42重量%である。また、研磨槽の底面から、微細な気泡を連続的に上昇させることで均一な化学研磨が実現される。

【0021】

そして、板厚4mm程度のガラス基板GLが0.5mm程度まで薄型化された段階で、第1シート材SH1と一体化された太陽電池BTYを研磨槽から引き上げ、研磨液を水洗した上で乾燥させる。

【0022】

続いて、ガラス基板GLの表面側に第2シート材SH2を貼着して、第1シート材SH1と接着させることで、薄型化された太陽電池全体を覆う(ST4)。ガラス基板GLが0.5mm程度まで薄型化されたことで、太陽電池は、少なからず撓むが、表裏面がシート材SH1,SH2で被覆されているので、その後の作業が容易となり、破損や汚損のおそれもない。

【0023】

最後に、第1シート材の必要箇所を貫通させて、裏面電極への配線を完了させる(ST5)。また、このようにして完成させた太陽電池は、これを複数個組み合わせて直並列に接続することで、必要な電気エネルギーを取り出す太陽電池パネルが完成される。この最終工程においても本実施例で製造された太陽電池は、シート材SH1,SH2で覆われているので各種の作業が容易である。

【0024】

また、十分に薄型化されているので設置箇所に制限がなく、例えば、電柱のようなポール材に取り付けることもできる。また、十分に軽量化されているので、設置対象物に機械的なストレスを与えることもない。

【0025】

以上、本発明の実施例について説明したが、具体的な記載内容は何ら本発明を限定するものではない。例えば、発電層は、必ずしもP層とN層を中心とした半導体層である必要はない。

【0026】

また、上記の実施例では、一枚のガラス基板に半導体層を設けた太陽電池を例示したが、二枚のガラス基板GL,GLの間に半導体層を設けた貼合せガラス構造の太陽電池にも本発明を適用することができる。図2は、このような太陽電池の断面構造を例示したものである。

【0027】

この実施例では、二枚のガラス基板GL,GLの周縁に封止層SLを設けた後、カッティングラインCUTに沿って、封止層SLとガラス基板の一部を削除する。そして、その後、研磨液に浸漬することでガラス基板GL,GLを薄型化する。

【符号の説明】

【0028】

ST1 第1工程

ST2 第2工程

ST3 第3工程

【技術分野】

【0001】

本発明は、薄型化された太陽電池に関し、特に、自由に湾曲変形できる太陽電池の製造方法に関する。

【背景技術】

【0002】

太陽電池は、光起電力効果を利用して太陽からの光エネルギーを電気エネルギーに変換する電力素子である。

【0003】

そして、特許庁HP(非特許文献1)にも記載の通り、太陽電池は、(1)地表に到達している太陽のエネルギーの1時間分で1年分の全世界のエネルギーを賄うことができるほどエネルギー量が無尽蔵であること、(2)太陽電池の発電に燃料もモータも不要であり、騒音も有害排出物も発生しないこと、(3)規模の大小にかかわらず、ほぼ一定の効率で発電可能であること、(4)送電線が不要であり、使用箇所で発電可能であること、(5)直射日光を受けなくても、曇天時の太陽光や、蛍光灯などの室内光でも発電し、しかも、その発電効率が光の強度に左右されないことなどから、高い省エネ効果を期待して世界的にも広く普及しつつある。

【先行技術文献】

【特許文献】

【0004】

【非特許文献1】“太陽電池”、[online]、[平成21年6月19日検索]、インターネット<URL:http://www.jpo.go.jp/shiryou/s_sonota/map/kagaku04/1/1-1-1.htm>

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した特徴(5)は、太陽電池の各セルから出力される開放電圧が低レベルで飽和することに基づくが(図4参照)、その反面、太陽電池は、この特性に基づき、必ずしも直射日光を受ける必要がないので、屋外以外での設置も検討されているとこである。

【0006】

しかし、太陽電池の各セルから発電される電圧は、セル面積に拘らずほぼ一定であるので、出力電圧を増加させるには、直列接続するセル数を増加させる必要があり、一方、出力電流を増加させるためには、並列接続するセル数を増加させる必要がある。そのため、必要なエネルギーを確保するには、セル数を増加させるしかなく、要するに、相当に広い設置面積が必要となるため、従来の太陽電池の構造のままでは、任意の箇所への設置が困難となる。

【0007】

本発明は、上記の問題点に鑑みてなされたものであって、太陽電池の構造を大幅に変更することなく、任意の場所に設置できる太陽電池を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明は、ガラス基板の裏面に発電層を設けた薄膜構造の太陽電池の製造方法であって、ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程と、プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程と、プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程と、を有することを特徴とする。

【0009】

本発明によれば、発電層を保護した状態で、ガラス基板を薄型化できるので、大幅な軽量化を実現することができる。第2工程後のガラス基板の板厚は特に限定されないが、好ましくは、1mm以下に薄型化され、より好ましくは、0.5mm以下に薄型化される。例えば、0.5mm以下まで薄型化すると、ガラス基板は、プラスチックシートと同様に、90度未満まで湾曲させることが可能となり、設置箇所の湾曲状態に対応して任意の箇所に配置することができる。

【0010】

そして、本発明で製造された太陽電池は、ガラス基板の裏面にプラスチックシートが接着されているので、ガラス基板を如何に薄型化しても、その後の取扱いが容易であり、設置工事にも困難がない。

【0011】

本発明において、ガラス基板には、複数の太陽電池セルが縦横に配置されているのが好ましい。また、プラスチックシートとしては、耐フッ酸性を有するポリプロピレン(PP)又はアクリル樹脂(PMMA)が好適に使用される。

【0012】

第3工程を経たガラス基板の表面は、必要に応じて、別のプラスチックシートで覆われる。この表面側にもプラスチックシートを配置する構成を採ると、万一、ガラス基板は破損しても、その破片の飛散が防止される。

【発明の効果】

【0013】

上記した本発明によれば、太陽電池の構造を大幅に変更することなく、任意の場所に設置できる太陽電池を製造することができる。

【図面の簡単な説明】

【0014】

【図1】太陽電池の一例について、その断面構造を説明する図面である。

【図2】別の断面構造を有する太陽電池と、その製法を説明する図面である。

【図3】実施例の製造方法を説明するフロー図である。

【図4】太陽電池の電気的特性を示す図面である。

【発明を実施するための形態】

【0015】

以下、実施例に基づいて本発明を詳細に説明する。図1は、実施例の製造方法に供される太陽電池BTYの断面構造を略記したものである。この太陽電池BTYは、板厚4mm程度の一枚のガラス基板GLに、複数の単位セルが縦横に配置されて構成されている。そして、各単位セルが内部的に直列接続されていることで、各単位セルの電圧が加算されて太陽電池として機能する。

【0016】

図示の通り、各単位セルは、透明電極TR1と、半導体層SEMと、裏面電極TR2とが、ガラス基板GLの裏面に、この順番に積層されて構成されている。なお、この実施例では、半導体層SEMは、P層とI層とN層とで構成され、裏面電極TR2は、透明電極と裏面反射電極とで構成されているが、透明電極TR1、半導体層SEM、及び裏面電極TR2の全体で100μm以下に構成されている。

【0017】

図2に示す通り、本実施例の製造方法では、図1の状態まで完成された太陽電池BTYに対して、ガラス基板GLの裏面に、第1シート材SH1が貼着される(ST1)。なお、第1シート材SH1としては、耐フッ酸性を有するものであれば、特に限定されないが、好ましくは、数100μm程度又はそれ以下のポリプロピレン製又はアクリル樹脂製のシートSH1が使用される。

【0018】

次に、第1シート材SH1に接するガラス基板の周縁に、耐フッ酸性を有する封止層SLを形成する(ST2)。ここで、封止層SLは、封止性能を阻害しない範囲で、ガラス基板の板厚Tより十分に薄く形成される。

【0019】

つづいて、第1シート材SH1と一体化された太陽電池BTYは、化学研磨液を貯留した研磨槽に浸漬される(ST3)。ここで、太陽電池の表面側(ガラス基板GL)は、化学研磨液に晒されるが、太陽電池の裏面側は、第1シート材SH1と封止層SLとで保護されるので化学研磨液に晒されることはない。そのため、ガラス基板GLだけが研磨されて薄型化される。

【0020】

ここで、化学研磨液の組成は、特に限定されないが、研磨速度を高めるほど作業効率が向上するので、フッ酸10〜30重量%、硫酸20〜50重量%含有する研磨液が好適である。フッ酸の濃度は、10〜30重量%であると良いが、好ましくは、15〜28重量%、更に好ましくは、17〜25重量%である。また、この研磨液中における硫酸の濃度は、20〜50重量%であると良いが、好ましくは、30〜45重量%、更に好ましくは、35〜42重量%である。また、研磨槽の底面から、微細な気泡を連続的に上昇させることで均一な化学研磨が実現される。

【0021】

そして、板厚4mm程度のガラス基板GLが0.5mm程度まで薄型化された段階で、第1シート材SH1と一体化された太陽電池BTYを研磨槽から引き上げ、研磨液を水洗した上で乾燥させる。

【0022】

続いて、ガラス基板GLの表面側に第2シート材SH2を貼着して、第1シート材SH1と接着させることで、薄型化された太陽電池全体を覆う(ST4)。ガラス基板GLが0.5mm程度まで薄型化されたことで、太陽電池は、少なからず撓むが、表裏面がシート材SH1,SH2で被覆されているので、その後の作業が容易となり、破損や汚損のおそれもない。

【0023】

最後に、第1シート材の必要箇所を貫通させて、裏面電極への配線を完了させる(ST5)。また、このようにして完成させた太陽電池は、これを複数個組み合わせて直並列に接続することで、必要な電気エネルギーを取り出す太陽電池パネルが完成される。この最終工程においても本実施例で製造された太陽電池は、シート材SH1,SH2で覆われているので各種の作業が容易である。

【0024】

また、十分に薄型化されているので設置箇所に制限がなく、例えば、電柱のようなポール材に取り付けることもできる。また、十分に軽量化されているので、設置対象物に機械的なストレスを与えることもない。

【0025】

以上、本発明の実施例について説明したが、具体的な記載内容は何ら本発明を限定するものではない。例えば、発電層は、必ずしもP層とN層を中心とした半導体層である必要はない。

【0026】

また、上記の実施例では、一枚のガラス基板に半導体層を設けた太陽電池を例示したが、二枚のガラス基板GL,GLの間に半導体層を設けた貼合せガラス構造の太陽電池にも本発明を適用することができる。図2は、このような太陽電池の断面構造を例示したものである。

【0027】

この実施例では、二枚のガラス基板GL,GLの周縁に封止層SLを設けた後、カッティングラインCUTに沿って、封止層SLとガラス基板の一部を削除する。そして、その後、研磨液に浸漬することでガラス基板GL,GLを薄型化する。

【符号の説明】

【0028】

ST1 第1工程

ST2 第2工程

ST3 第3工程

【特許請求の範囲】

【請求項1】

ガラス基板の裏面に発電層を設け構成された太陽電池の製造方法であって、

ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程と、

プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程と、

プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程と、

を有することを特徴とする太陽電池の製造方法。

【請求項2】

ガラス基板には、複数の太陽電池セルが縦横に配置されている請求項1に記載の製造方法。

【請求項3】

第2工程を経たガラス基板の板厚は、1mm以下である請求項1又は2に記載の製造方法。

【請求項4】

第3工程を経たガラス基板の表面を、プラスチックシートで覆う第4工程を設けた請求項1〜3の何れかに記載の製造方法。

【請求項5】

二枚のガラス基板の間に発電層を設け構成された太陽電池の製造方法であって、

二枚のガラス基板の周縁に、耐酸性の封止層を設ける封止工程と、

ガラス基板の周縁の一部を前記封止層と共に除去する除去工程と、

除去工程を経た太陽電池の全体に、化学研磨液に接触させてガラス基板を薄型化する研磨工程と、

を有することを特徴とする太陽電池の製造方法。

【請求項1】

ガラス基板の裏面に発電層を設け構成された太陽電池の製造方法であって、

ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程と、

プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程と、

プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程と、

を有することを特徴とする太陽電池の製造方法。

【請求項2】

ガラス基板には、複数の太陽電池セルが縦横に配置されている請求項1に記載の製造方法。

【請求項3】

第2工程を経たガラス基板の板厚は、1mm以下である請求項1又は2に記載の製造方法。

【請求項4】

第3工程を経たガラス基板の表面を、プラスチックシートで覆う第4工程を設けた請求項1〜3の何れかに記載の製造方法。

【請求項5】

二枚のガラス基板の間に発電層を設け構成された太陽電池の製造方法であって、

二枚のガラス基板の周縁に、耐酸性の封止層を設ける封止工程と、

ガラス基板の周縁の一部を前記封止層と共に除去する除去工程と、

除去工程を経た太陽電池の全体に、化学研磨液に接触させてガラス基板を薄型化する研磨工程と、

を有することを特徴とする太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−9593(P2011−9593A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−153213(P2009−153213)

【出願日】平成21年6月29日(2009.6.29)

【出願人】(509154420)株式会社NSC (10)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月29日(2009.6.29)

【出願人】(509154420)株式会社NSC (10)

【Fターム(参考)】

[ Back to top ]