太陽電池セル検査装置

【課題】 反射画像と透過画像とを同時に同じ位置で撮影することができる太陽電池セル検査装置を提供する。

【解決手段】 半導体ウエハ2の第一面に向かって可視光を照射する第一照射部4と、半導体ウエハ2で反射した可視光を受光することにより、半導体ウエハ2の反射画像を取得する第一撮像部5と、半導体ウエハ2の第一面に対向する第二面に向かって赤外光を照射する第二照射部6と、半導体ウエハ2を透過した赤外光を受光することにより、半導体ウエハ2の透過画像を取得する第二撮像部7と、反射画像及び透過画像に基づいて、半導体ウエハ2に欠陥があるか否かを判定する判定部21dとを備える太陽電池セル検査装置1であって、第一撮像部5及び第二撮像部7との間に配置されるビームスプリッタ11を備え、ビームスプリッタ11は、設定波長未満の光を第一撮像部5に導くとともに、設定波長以上の光を第二撮像部7に導くことを特徴とする。

【解決手段】 半導体ウエハ2の第一面に向かって可視光を照射する第一照射部4と、半導体ウエハ2で反射した可視光を受光することにより、半導体ウエハ2の反射画像を取得する第一撮像部5と、半導体ウエハ2の第一面に対向する第二面に向かって赤外光を照射する第二照射部6と、半導体ウエハ2を透過した赤外光を受光することにより、半導体ウエハ2の透過画像を取得する第二撮像部7と、反射画像及び透過画像に基づいて、半導体ウエハ2に欠陥があるか否かを判定する判定部21dとを備える太陽電池セル検査装置1であって、第一撮像部5及び第二撮像部7との間に配置されるビームスプリッタ11を備え、ビームスプリッタ11は、設定波長未満の光を第一撮像部5に導くとともに、設定波長以上の光を第二撮像部7に導くことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池セル検査装置に関する。

【背景技術】

【0002】

後記特許文献1には、大きさが156mm角かつ厚さが180μm程である多結晶半導体ウエハの内部に欠陥があるか否かを判定する検査方法が開示されている。このような検査方法によれば、多結晶半導体ウエハの下面(一方の面)に向かって赤外光(900nm〜1100nm)を照射し、多結晶半導体ウエハの上面(他方の面)側に配置した赤外線カメラにより多結晶半導体ウエハを透過した赤外光を受光して、透過画像を得ている。そして、得られた透過画像に基づいて、多結晶半導体ウエハの内部に欠陥があるか否かを判定している。すなわち、多結晶半導体ウエハの内部にボイドやクラック等の欠陥が存在すると、照射した赤外光が欠陥により散乱され、透過する赤外光の強度が低下するため、透過画像に暗い部分として現れる。

【0003】

また、後記特許文献2には、多結晶半導体ウエハの表面に欠陥があるか否かを判定する検査方法が開示されている。このような検査方法によれば、多結晶半導体ウエハの上面に向かってレーザ光を照射し、多結晶半導体ウエハの上面側に配置したカメラにより多結晶半導体ウエハで反射したレーザ光を受光して、反射画像を得ている。そして、得られた反射画像に基づいて、多結晶半導体ウエハの表面に欠陥があるか否かを判定している。すなわち、多結晶半導体ウエハの表面に欠陥が存在すると、照射したレーザ光が欠陥により散乱され、反射するレーザ光の強度が低下するため、反射画像に暗い部分として現れる。

【0004】

ところで、上述したような検査方法では、多結晶半導体ウエハの内部に欠陥があるか否かを判定するか、あるいは、多結晶半導体ウエハの表面に欠陥があるか否かを判定するかのいずれかであった。

また、多結晶半導体ウエハに欠陥があるか否かを次々と確実に判定するクラック検出装置も開示されている(例えば、特許文献3参照)。図7は、従来のクラック検出装置の一例を示す概略構成図である。

【0005】

このようなクラック検出装置201は、多結晶シリコンウエハ202を搬送するウエハ搬送部203と、搬送される多結晶シリコンウエハ202の斜め上部より白色光を照射するメタルハライドランプ(白色光源)204と、メタルハライドランプ204により白色光が照射された多結晶シリコンウエハ202の上部表面を撮像する第一CCDラインセンサカメラ205と、多結晶シリコンウエハ202の下部より赤外光(900nm以上)を照射する赤外線管206と、多結晶シリコンウエハ202を透過した赤外線を撮像する第二CCDラインセンサカメラ207と、第一CCDラインセンサカメラ205で撮像した反射画像(画像データ)と第二CCDラインセンサカメラ207で撮像した透過画像(画像データ)とで多結晶シリコンウエハ202のクラックを検出する画像処理部208を有するホストコンピュータ209と、ホストコンピュータ209によるクラックの有無の判別により、多結晶シリコンウエハ202をクラックのあるものとないものとに分別収納するウエハ収納部210とで構成されている。

【0006】

ここで、第一ラインセンサカメラ205と第二ラインセンサカメラ207とは、4000画素程度のものであり、一画素当り8ビットの画像データとして撮像して、明度を256諧調に分けたデータとして取り扱うものである。

また、ウエハ搬送部203は、複数個のローラ218が一列に配設されたものであり、各ローラ218の両端部はベルト219で互いに連結されている。搬送駆動部211と接続された1個のローラ218が回転することでベルト219が回転し、これにより、他のローラ218も回転して、多結晶シリコンウエハ202を搬送する。ローラ218の回転の運転及び停止と、回転速度とは搬送駆動部211で制御されるようになっている。これにより、多結晶シリコンウエハ202は、ウエハ供給部よりウエハ搬送部203上に載置され、左から右方向へ搬送されることになる。

よって、クラック検出装置201によれば、ウエハ搬送部203の前段に配置された第一ラインセンサカメラ205で撮影された後、ウエハ搬送部203の後段に配置された第二ラインセンサカメラ207で撮影されることにより、多結晶シリコンウエハ202に欠陥があるか否かを、次々と確実に判定することができる。

【0007】

ところで、結晶シリコン(多結晶、単結晶を含む)製の半導体ウエハを基板に用いた太陽電池セルが、現状のデバイスの構成技術と製造技術との観点から最もコストパフォーマンスがよいため、販売されている太陽電池セルの9割を占めている。図2は、太陽電池セルの一例を示す斜視図である。

このような太陽電池セル2の生産ラインでは、太陽電池セル2に欠陥(クラック、端部の欠け、反射防止膜の抜け(ピンホール)、膜厚のばらつき、フィンガー電極のパターン異常(抜け、幅異常))等があるか否かを判定する検査は、検査員の目、すなわち目視に頼って実施されていた(ただし、膜厚のばらつきは、目視による色検査と膜厚測定装置(エリプソメトリ)による抜き取り検査である)。

【0008】

しかしながら、太陽電池セル2の生産ラインでは、利益を上げるために、最低でも1500枚/時間〜3000枚/時間の規模の生産スループットが必要となってきており、ライン構成や検査装置の数にも依存するが、1枚の太陽電池セル2の検査に許容される検査時間は1秒〜2秒であり、目視では難しくなってきた。また、目視では検査員により判別レベルに差があり、検査のミスがありうるという問題点があった。

そのため、太陽電池セル2のクラック、欠け、ピンホール、電極等の欠陥を一定の判定レベルで、極めて短時間(例えば2秒以下)で、かつ、コストメリットの出る安価な装置を生産ラインに導入し、インラインで検査する検査方法が工業的に必要とされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−351669号公報

【特許文献2】特開2002−122552号公報

【特許文献3】特開2010−034133号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、上述したクラック検出装置201を用いて、太陽電池セル2の反射画像と透過画像とを撮影することで、太陽電池セル2に欠陥があるか否かを判定することが考えられる。しかし、反射画像を撮影する装置(メタルハライドランプ204及び第一CCDラインセンサカメラ205)と、透過画像を撮影する装置(赤外線管206及び第二CCDラインセンサカメラ207)とが、別々の場所に配置された2台の装置であるので、装置コストが上がり、コストメリットが出ない。また、搬送ラインの異なる位置での撮像を実施しているのでズレ等が発生するため、画像処理部208が反射画像と透過画像との間の演算を実施する際に問題が発生する可能性がある。

よって、同じ位置での撮像を実施するため、反射画像を撮影する装置と、透過画像を撮影する装置とを一体化させようとした。ところが、使用する光の波長が近赤外領域と可視光領域と異なるので、照明が異なるだけでなく、結像レンズも収差補正の波長範囲が異なる。したがって、同じ位置での撮像を実施することは困難であった。

【課題を解決するための手段】

【0011】

本件発明者らは、上記課題を解決するために、反射画像を撮影する装置と、透過画像を撮影する装置とを一体化することについて検討を行った。まず、反射画像と透過画像とを撮像可能とする可視光から赤外光までの波長範囲(470nm〜1100nm)をカバーする1つの撮像光学系を構築しようとした。ところが、可視光から赤外光までの波長範囲をカバーする光学レンズは、技術的には可能で販売もされているが、市場要求が少ないため、非常に高価なレンズ(40万円)であり、コストパフォーマンスを重視する太陽電池セル2の検査装置で採用することは難しい。さらに実際には、可視光から赤外光までの波長範囲をカバーする光学レンズであっても、赤外光のフォーカス位置と可視光のフォーカス位置との最適フォーカスポイントがずれており、透過画像の撮影から反射画像の撮影に移行する際にフォーカスを合わせなおしたり、絞りを動的に調整したりすることが必要になる。また、透過画像の撮影から反射画像の撮影に移行するまでの時間が必要になるので、ごく短時間(例えば2秒以下)で検査を終了することができなくなる。

【0012】

そこで、反射画像と透過画像とを同時に同じ位置で撮影するために、透過光像と反射光像とを振り分けるビームスプリッタ(あるいは、波長を選択反射するフィルタ)を用いることを見出した。さらに、解像度が要求されるクラックやピンホールや欠けや電極の検査用の解像度の高いCCDカメラ(例えば5M(2456×2058)ピクセル)と、解像度が要求されない膜厚検査用の解像度の低い安価なCCDカメラ(例えば0.4M(768×494)ピクセル)とを用いることを見出した。

【0013】

すなわち、本発明の太陽電池セル検査装置は、平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、前記第一撮像部及び前記第二撮像部との間に配置されるビームスプリッタを備え、前記ビームスプリッタは、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導くようにしている。

【0014】

ここで、「設定波長」とは、設計者等によって予め決められた任意の波長であり、例えば、600nm等となる。

本発明の太陽電池セル検査装置によれば、第一照射部は半導体ウエハの第一面に向かって可視光を照射するとともに、第二照射部は半導体ウエハの第二面に向かって赤外光を照射する。つまり、可視光と赤外光とを同時に照射する。そして、ビームスプリッタは、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導く。これにより、第一撮像部は、設定波長以上の光を検出せずに、半導体ウエハの画像を撮像する。一方、第二撮像部は、設定波長未満の光を検出せずに、半導体ウエハの画像を撮像する。

【発明の効果】

【0015】

以上のように、本発明の太陽電池セル検査装置によれば、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導くビームスプリッタを備えるため、反射画像と透過画像とを同時に同じ位置で撮影することができる。

【0016】

(他の課題を解決するための手段及び効果)

また、本発明の太陽電池セル検査装置は、平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、前記第一撮像部の受光面の前方には、第一設定波長未満の光を透過するとともに、第一設定波長以上の光を反射する第一フィルタが配置されており、前記第二撮像部の受光面の前方には、第二設定波長以上の光を透過するとともに、第二設定波長未満の光を反射する第二フィルタが配置されているようにしている。

【0017】

ここで、「第一設定波長」とは、設計者等によって予め決められた任意の波長であり、例えば、600nm等となる。また、「第二設定波長」とは、設計者等によって予め決められた任意の波長であり、例えば、600nm等となる。

以上のように、本発明の太陽電池セル検査装置によれば、各撮像部の受光面の前方には、波長を選択反射するフィルタがそれぞれ配置されているため、反射画像と透過画像とを同時に同じ位置で撮影することができる。

【0018】

また、上記の発明において、前記第一撮像部及び前記第二撮像部との間に配置されるハーフミラーを備え、前記ハーフミラーは、一部の光を第一撮像部に導くとともに、残りの光を第二撮像部に導くようにしてもよい。

また、上記の発明において、前記第一設定波長は、前記第二設定波長より長波長であるようにしてもよい。

また、上記の発明において、前記第二撮像部の解像度は、前記第一撮像部の解像度より高いようにしてもよい。

本発明の太陽電池セル検査装置によれば、クラックやピンホールや欠けの検査には高解像度の第二撮像部で、膜厚検査には低解像度の第一撮像部で撮像するため、コストメリットが出る。

【0019】

そして、上記の発明において、前記第一照射部は、青色光源と緑色光源と赤色光源とを備え、前記第二照射部は、赤外光源を備えるようにしてもよい。

さらに、上記の発明において、前記半導体ウエハは、太陽電池セルであり、前記判定部は、前記半導体ウエハに、膜厚、クラック、電極検査、欠け、及び、表面欠陥の内から選択される少なくとも1つの欠陥があるか否かを判定するようにしてもよい。

【図面の簡単な説明】

【0020】

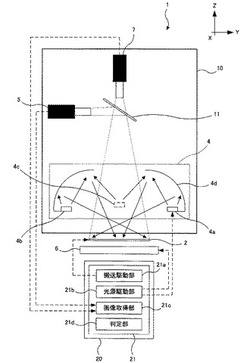

【図1】本発明の第一実施形態の太陽電池セル検査装置の一例を示す概略構成図。

【図2】太陽電池セルの一例を示す斜視図。

【図3】太陽電池セルの検査項目の一例を示す表。

【図4】検査方法について説明するためのフローチャート。

【図5】本発明の第二実施形態の太陽電池セル検査装置の一例を示す概略構成図。

【図6】検査方法について説明するためのフローチャート。

【図7】従来のクラック検出装置の一例を示す概略構成図。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を用いて説明する。なお、本発明は、以下に説明するような実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の態様が含まれることはいうまでもない。

【0022】

<第一実施形態>

図1は、本発明の第一実施形態である太陽電池セル検査装置の一例を示す概略構成図である。なお、上述したクラック検出装置201と同様のものについては、同じ符号を付している。

太陽電池セル検査装置1は、太陽電池セル2を搬送するウエハ搬送部(図示せず)と、ウエハ搬送部の途中に設置された撮像装置10と、太陽電池セル検査装置1全体の制御を行うコンピュータ20とを備える。また、撮像装置10は、箱状の筐体を備え、その筐体内部に、搬送される太陽電池セル2の上部より光を照射する第一照射部4と、太陽電池セル2を撮像する第一CCDセンサカメラ(第一撮像部)5と、太陽電池セル2の下部より光を照射する第二照射部6と、太陽電池セル2を撮像する第二CCDセンサカメラ(第二撮像部)7と、第一CCDセンサカメラ5と第二CCDセンサカメラ7との間に配置されたビームスプリッタ11とを有する。

なお、地面に水平な右方向をX方向とし、地面に水平でX方向と垂直な方向をY方向とし、X方向とY方向とに垂直な上方向をZ方向とする。

【0023】

まず、本発明で検査対象となる太陽電池セル2について説明する。図2は、太陽電池セル2の一例を示す斜視図である。

太陽電池セル2は、大きさが156mm角かつ厚さが180μm程である略平板形状であり、結晶シリコン(多結晶、単結晶を含む)製の半導体ウエハを基板に用いたものである。

なお、上記太陽電池セルは、基板切り出し状態のもの、洗浄後のもの、表面テクスチャ形成後のもの、反射防止膜成膜後のもの、表面フィンガー電極付のものであってもよい。ただし、裏面電極(アルミ)形成後は赤外光が透過されないので、その場合は、赤外光を表面から照射し、裏面電極から反射してきた像を使用することになる。

【0024】

次に、太陽電池セル検査装置1で検査することになる太陽電池セル2の検査項目について説明する。図3は、太陽電池セルの検査項目を示す表である。図3(a)は、第一実施形態である太陽電池セル2の検査項目の一例を示す表である。

(1)膜厚

太陽電池セル2の上面(第一面、表面)に向かって3色(BlueとGreenとRed)の各光をそれぞれ照射し、太陽電池セル2の上面側に配置したCCDセンサ5、7で太陽電池セル2の上面で反射した各光をそれぞれ受光して、3枚の反射画像を得ることにより、得られた3枚の反射画像の相対強度比(スペクトル)に基づいて、膜厚を算出する。

なお、予めBlue若しくはGreenの反射強度と膜厚との相関を取得して検量線を作成しておき、画素毎若しくは一定の画素領域のB、G強度から検量線を参照して、膜厚変化、膜厚分布を求めてもよい。

【0025】

(2)クラック

太陽電池セル2の下面(第二面、裏面)に向かって赤外光(900nm〜1100nm)を照射し、太陽電池セル2の上面側に配置したCCDセンサ7で太陽電池セル2を透過した赤外光を受光して、透過画像を得ることにより、得られた透過画像に基づいて、太陽電池セル2の内部にクラックがあるか否かを判定する。

(3)電極検査

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ7で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、電極があるか否かを判定する。

【0026】

(4)欠け

太陽電池セル2の下面に向かって白色光を照射し、太陽電池セル2の上面側に配置したCCDセンサ5で太陽電池セル2を通過した白色光を受光して、端部を強調する通過画像を得ることにより、得られた通過画像に基づいて、太陽電池セル2に欠けがあるか否かを判定する。

(5)表面欠陥

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ7で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、表面欠陥があるか否かを判定する。

【0027】

ここで、太陽電池セル検査装置1の構成について説明する。

第一照射部4は、470nmの光を出射する青色光源4aと、525nmの光を出射する緑色光源4bと、660nmの光を出射する赤色光源4cと、太陽電池セル2の上面を均一な光強度で照明するためのドーム型の反射型拡散板4dとを備える。なお、青色光源4aと緑色光源4bと赤色光源4cとは、XY面上で同一の円周上に等間隔を空けて配置されている。そして、第一照射部4は、太陽電池セル2の上部に配置されている。

これにより、470nmの光が出射されれば、470nmの光が反射型拡散板4dで反射した後、太陽電池セル2の上面を−Z方向で照射するようになっている。また、525nmの光が出射されれば、525nmの光が反射型拡散板4dで反射した後、太陽電池セル2の上面を−Z方向で照射するようになっている。さらに、660nmの光が出射されれば、660nmの光が反射型拡散板4dで反射した後、太陽電池セル2の上面を−Z方向で照射するようになっている。

【0028】

第二照射部6は、970nmの近赤外光を出射する赤外線管と、白色光を出射する白色光源とを備える。そして、第二照射部6は、太陽電池セル2の下部に配置されている。これにより、970nmの赤外光が出射されれば、970nmの赤外光が太陽電池セル2の下面をZ方向で照射するようになっている。また、白色光が出射されれば、白色光が太陽電池セル2の下面をZ方向で照射するようになっている。

【0029】

第一撮像部5は、0.4M(768×494)ピクセルのCCDカメラである。そして、第一撮像部5は、第一撮像部5の受光面が右方(Y方向)を向くようにして太陽電池セル2の上部に配置されている。

第二撮像部7は、5M(2456×2058)ピクセルのCCDカメラである。そして、第二撮像部7は、第二撮像部7の受光面が下方(−Z方向)を向くようにして太陽電池セル2の上部に配置されている。

【0030】

ビームスプリッタ11は、平板形状であり、600nm(設定波長)未満の光を反射するとともに600nm以上の光を透過するものである。そして、ビームスプリッタ11は、太陽電池セル2の上方(Z方向)に設置されるとともに、600nm未満の光を左方(−Y方向)に反射して第一撮像部5の受光面に導くとともに、600nm以上の光をZ方向に透過して第二撮像部7の受光面に導くように配置されている。

【0031】

このような太陽電池セル検査装置1によれば、青色光源4aから470nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した470nmの光がビームスプリッタ11で反射した後、第一撮像部5の受光面で受光される。つまり、第一撮像部5で470nmの光による反射画像が撮像される。また、緑色光源4bから525nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した525nmの光がビームスプリッタ11で反射した後、第一撮像部5の受光面で受光される。つまり、第一撮像部5で525nmの光による反射画像が撮像される。さらに、第二照射部6の白色光源から白色光がZ方向で出射されれば、太陽電池セル2をZ方向に通過した白色光の一部がビームスプリッタ11で反射した後、第一撮像部5の受光面で受光される。つまり、第一撮像部5で白色光の一部による通過画像が撮像される。

【0032】

また、赤色光源4cから660nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した660nmの光がビームスプリッタ11を透過した後、第二撮像部7の受光面で受光される。つまり、第二撮像部7で660nmの光による反射画像が撮像される。そして、第二照射部6の赤外光源から970nmの近赤外光がZ方向で出射されれば、太陽電池セル2をZ方向に透過した970nmの近赤外光がビームスプリッタ11を透過した後、第二撮像部7の受光面で受光される。つまり、第二撮像部7で970nmの赤外光による透過画像が撮像される。

【0033】

コンピュータ20は、CPU(制御部)21を備え、さらにメモリ(図示せず)とモニタ(図示せず)と操作部(図示せず)とが連結されている。CPU21が処理する機能をブロック化して説明すると、CPU21は、ローラの回転の運転及び停止と回転速度とを制御する搬送駆動部21aと、第一照射部4及び第二照射部6を制御する光源駆動部21bと、第一撮像部5及び第二撮像部7を制御する画像取得部21cと、反射画像及び透過画像に基づいて太陽電池セル2に欠陥があるか否かを判定する判定部21dとを有する。

【0034】

次に、太陽電池セル検査装置1で太陽電池セル2を次々と撮影する検査方法について説明する。図4は、検査方法について説明するためのフローチャートである。

まず、ステップS101の処理において、太陽電池セル2の個数を示す個数パラメータN=1とする。

次に、ステップS102の処理において、搬送駆動部21aは、太陽電池セル2を左から右方向(X方向)へ搬送させて、撮像装置10内の所定の位置に太陽電池セル2を配置させる。そして、搬送駆動部21aは、Stop信号(太陽電池セルセット完了、撮像OK信号)を出力する。

【0035】

次に、ステップS103の処理において、光源駆動部21bは、青色光源4aから470nmの光照射を開始(ONに)する。次に、ステップS104の処理において、画像取得部21cは、第一撮像部5で470nmの光による反射画像を撮像させ、ステップS103’の処理にて470nmの光照射をOFFにする。このとき、ステップS103の処理〜ステップS103’の処理を0.1秒間で実施する。

一方、ステップS103の処理〜ステップS103’の処理を実行すると同時に、ステップS105の処理において、光源駆動部21bは、赤色光源4cから660nmの光照射を開始する。次に、ステップS106の処理において、画像取得部21cは、第二撮像部7で660nmの光による反射画像を撮像させ、ステップS105’の処理にて660nmの光照射をOFFにする。このとき、ステップS105の処理〜ステップS105’の処理を0.1秒間で実施する。つまり、0.1秒間で470nmの光による反射画像と、660nmの光による反射画像との2枚の画像を取得することになる。

【0036】

次に、ステップS107の処理において、光源駆動部21bは、緑色光源4bから525nmの光照射を開始する。次に、ステップS108の処理において、画像取得部21cは、第一撮像部5で525nmの光による反射画像を撮像させ、ステップS107’の処理にて525nmの光照射をOFFにする。このとき、ステップS103の処理〜ステップS103’の処理を0.1秒間で実施する。

一方、ステップS107の処理〜ステップS107’の処理を実行すると同時に、ステップS109の処理において、光源駆動部21bは、第二照射部6の赤外光源から970nmの赤外光照射を開始する。次に、ステップS110の処理において、画像取得部21cは、第二撮像部7で970nmの赤外光による透過画像を撮像させ、ステップS109’の処理にて970nmの光照射をOFFにする。このとき、ステップS109の処理〜ステップS109’の処理を0.1秒間で実施する。つまり、0.1秒間で525nmの光による反射画像と、970nmの赤外光による透過画像との2枚の画像を取得することになる。

【0037】

次に、ステップS111の処理において、光源駆動部21bは、第二照射部6の白色光源から白色光照射を開始する。次に、ステップS112の処理において、画像取得部21cは、第一撮像部5で白色光による通過画像(透過画像)を撮像させ、ステップS111’の処理にて白色光をOFFにする。このとき、ステップS111の処理〜ステップS111’の処理を0.1秒間で実施する。そして、白色光による通過画像を撮像した後、画像取得部21cは、撮影完了信号を出力する。

次に、ステップS113の処理において、N=Nmaxであるか否かを判定する。N=Nmaxでないと判定したときには、ステップS114の処理において、N=N+1とする。そして、ステップS115の処理において、搬送駆動部21aは、N−1の太陽電池セル2を左から右方向(X方向)へ搬送させて、撮像装置10内の所定の位置から取り除いて、ステップS102の処理に戻る。

一方、N=Nmaxであると判定したときには、本フローチャートを終了させることになる。

【0038】

以上のように、太陽電池セル検査装置1によれば、600nm未満の光を第一撮像部5に導くとともに、600nm以上の光を第二撮像部7に導くビームスプリッタ11を備えるため、反射画像と透過画像とを同時に同じ位置で撮影することができ、1個の太陽電池セル2を0.3秒間で検査することができる。また、クラックやピンホールや欠けの検査には高解像度の第二撮像部7で、膜厚検査には低解像度の第一撮像部5で撮像するため、コストメリットを出すことができる。

【0039】

<第二実施形態>

図5は、本発明の第二実施形態である太陽電池セル検査装置の一例を示す概略構成図である。なお、上述した太陽電池セル検査装置1と同様のものについては、同じ符号を付している。

太陽電池セル検査装置101は、太陽電池セル2を搬送するウエハ搬送部(図示せず)と、ウエハ搬送部の途中に設置された撮像装置10と、太陽電池セル検査装置101全体の制御を行うコンピュータ120とを備える。また、撮像装置10は、箱状の筐体を備え、その筐体内部に、搬送される太陽電池セル2の上部より光を照射する第一照射部4と、太陽電池セル2を撮像する第一CCDセンサカメラ105と、太陽電池セル2の下部より光を照射する第二照射部106と、太陽電池セル2を撮像する第二CCDセンサカメラ107と、第一CCDセンサカメラ105の受光面の前方に配置された第一フィルタ112と、第二CCDセンサカメラ107の受光面の前方に配置された第二フィルタ111とを有する。

【0040】

次に、太陽電池セル検査装置101で検査することになる太陽電池セル2の検査項目について説明する。図3(b)は、太陽電池セル2の検査項目の一例を示す表である。

(1’)膜厚

太陽電池セル2の上面(第一面、表面)に向かって3色(BlueとGreenとRed)の各光をそれぞれ照射し、太陽電池セル2の上面側に配置したCCDセンサ105で太陽電池セル2の上面で反射した各光をそれぞれ受光して、3枚の反射画像を得ることにより、得られた3枚の反射画像の相対強度比(スペクトル)に基づいて、膜厚を算出する。

【0041】

(2)クラック

太陽電池セル2の下面(第二面、裏面)に向かって赤外光(900nm〜1100nm)を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2を透過した赤外光を受光して、透過画像を得ることにより、得られた透過画像に基づいて、太陽電池セル2の内部にクラックがあるか否かを判定する。

(3)電極検査

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、電極があるか否かを判定する。

【0042】

(4’)欠け

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、太陽電池セル2に欠けがあるか否かを判定する。

(5)表面欠陥

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、表面欠陥があるか否かを判定する。

【0043】

ここで、太陽電池セル検査装置101の構成について説明する。

第二照射部106は、970nmの赤外光を出射する赤外線管を備える。そして、第二照射部106は、太陽電池セル2の下部に配置されている。これにより、970nmの赤外光が出射されれば、970nmの赤外光が太陽電池セル2の下面をZ方向で照射するようになっている。

【0044】

第一撮像部105は、0.4M(768×494)ピクセルのCCDカメラである。そして、第一撮像部105は、第一撮像部105の受光面が下方(−Z方向)を向くようにして太陽電池セル2の上部に配置されている。また、第一撮像部105の受光面の前方(−Z方向)には、700nm(第一設定波長)以上の光を反射するとともに700nm未満の光を透過する第一フィルタ112が配置されている。

第二撮像部107は、5M(2456×2058)ピクセルのCCDカメラである。そして、第二撮像部107は、第一撮像部105の受光面が下方(−Z方向)を向くようにして太陽電池セル2の上部に配置されている。また、第二撮像部107の受光面の前方(−Z方向)には、600nm(第二設定波長)未満の光を反射するとともに600nm以上の光を透過する第二フィルタ111が配置されている。なお、第一撮像部105と第二撮像部107とは隣り合うように配置されている。

【0045】

このような太陽電池セル検査装置101によれば、赤色光源4cから660nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した660nmの光が第一フィルタ112と第二フィルタ111とを透過した後、第一撮像部105の受光面と第二撮像部107の受光面とで受光される。つまり、第一撮像部105と第二撮像部107とで660nmの光による反射画像が撮像される。

また、青色光源4aから470nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した470nmの光が第一フィルタ112を透過した後、第一撮像部105の受光面で受光される。つまり、第一撮像部105で470nmの光による反射画像が撮像される。さらに、緑色光源4bから525nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した525nmの光が第一フィルタ112を透過した後、第一撮像部105の受光面で受光される。つまり、第一撮像部105で525nmの光による反射画像が撮像される。

そして、第二照射部106の赤外光源から970nmの近赤外光がZ方向で出射されれば、太陽電池セル2をZ方向に透過した970nmの近赤外光が第二フィルタ111を透過した後、第二撮像部107の受光面で受光される。つまり、第二撮像部107で970nmの赤外光による透過画像が撮像される。

【0046】

コンピュータ120は、CPU(制御部)121を備え、さらにメモリ(図示せず)とモニタ(図示せず)と操作部(図示せず)とが連結されている。CPU121が処理する機能をブロック化して説明すると、CPU121は、ローラの回転の運転及び停止と回転速度とを制御する搬送駆動部121aと、第一照射部4及び第二照射部106を制御する光源駆動部121bと、第一撮像部105及び第二撮像部107を制御する画像取得部121cと、反射画像及び透過画像に基づいて太陽電池セル2に欠陥があるか否かを判定する判定部121dとを有する。

【0047】

次に、太陽電池セル検査装置101で太陽電池セル2を次々と撮影する検査方法について説明する。図6は、検査方法について説明するためのフローチャートである。

まず、ステップS201の処理において、太陽電池セル2の個数を示す個数パラメータN=1とする。

次に、ステップS202の処理において、搬送駆動部121aは、太陽電池セル2を左から右方向(X方向)へ搬送させて、撮像装置10内の所定の位置に太陽電池セル2を配置させる。そして、搬送駆動部121aは、Stop信号(太陽電池セルセット完了、撮像OK信号)を出力する。

【0048】

次に、ステップS203の処理において、光源駆動部121bは、赤色光源4cから660nmの光照射を開始する。次に、ステップS204の処理において、画像取得部121cは、第一撮像部105と第二撮像部107とで660nmの光による反射画像を撮像させ、ステップS203’の処理にて660nmの光照をOFFにする。このとき、ステップS203の処理〜ステップS203’の処理を0.1秒間で実施する。つまり、0.1秒間で660nmの光による反射画像を、第一撮像部105と第二撮像部107とで取得することになる。なお、図3(b)に示すように、赤色光源4cで第一撮像部105で取得した画像は膜厚検査に、第二撮像部107で取得した画像は電極検査、欠け、表面欠陥の検査に使う。

【0049】

次に、ステップS205の処理において、光源駆動部121bは、青色光源4aから470nmの光照射を開始する。次に、ステップS206の処理において、画像取得部121cは、第一撮像部105で470nmの光による反射画像を撮像させ、ステップS205’の処理にて470nmの光照射をOFFにする。このとき、ステップS205の処理〜ステップS205’の処理を0.1秒間で実施する。

次に、ステップS207の処理において、光源駆動部121bは、緑色光源4bから525nmの光照射を開始する。次に、ステップS208の処理において、画像取得部121cは、第一撮像部105で525nmの光による反射画像を撮像させ、ステップS207’の処理にて525nmの光照射をOFFにする。このとき、ステップS207の処理〜ステップS207’の処理を0.1秒間で実施する。

【0050】

一方、ステップS205〜S208の処理を実行すると同時に、ステップS209の処理において、光源駆動部121bは、赤外光源206から970nmの赤外光照射を開始する。次に、ステップS210の処理において、画像取得部121cは、第二撮像部107で970nmの赤外光による透過画像を撮像させ、ステップS209’の処理にて970nmの光照射をOFFにする。このとき、ステップS209の処理〜ステップS209’の処理を0.2秒間で実施する。つまり、0.2秒間で470nmの光による反射画像と、525nmの光による反射画像と、970nmの赤外光による透過画像との3枚の画像を取得することになる。そして、970nmの赤外光による透過画像を撮像した後、画像取得部121cは、撮影完了信号を出力する。

【0051】

次に、ステップS211の処理において、N=Nmaxであるか否かを判定する。N=Nmaxでないと判定したときには、ステップS212の処理において、N=N+1とする。そして、ステップS213の処理において、搬送駆動部121aは、N−1の太陽電池セル2を左より右方向(X方向)へ搬送させて、撮像装置10内の所定の位置から取り除いて、ステップS202の処理に戻る。

一方、N=Nmaxであると判定したときには、本フローチャートを終了させることになる。

【0052】

以上のように、太陽電池セル検査装置101によれば、第一撮像部105の受光面の前方には、700nm以上の光を反射するとともに700nm未満の光を透過する第一フィルタ112が配置され、第二撮像部107の受光面の前方には、600nm未満の光を反射するとともに600nm以上の光を透過する第二フィルタ111が配置されているため、反射画像と透過画像とを同時に同じ位置で撮影することができ、感度の必要な赤外透過像の撮影時間を長くとりつつ、1個の太陽電池セル2を0.3秒間で検査することができる。また、クラックやピンホールや欠けの検査には高解像度の第二撮像部107で、膜厚検査には低解像度の第一撮像部105で撮像するため、コストメリットを出すことができる。

【0053】

<他の実施形態>

(1)上述したような太陽電池セル検査装置1では、第一撮像部5と第二撮像部7との2台の撮像部を備える構成としたが、3台の撮像部を備えるような構成としてもよい。

(2)上述したような太陽電池セル検査装置1では、第一撮像部5等は、0.4M(768×494)ピクセルのCCDカメラである構成としたが、撮像部はCCDラインセンサやCMOSカメラやカラーカメラであるような構成としてもよい。

【0054】

(3)上述したような太陽電池セル検査装置1では、第一照射部4は、470nmの光を出射する青色光源4aと、525nmの光を出射する緑色光源4bと、660nmの光を出射する赤色光源4cとを備える構成としたが、470nmの光を出射する青色光源と、525nmの光を出射する緑色光源と、660nmの光を出射する赤色光源と、970nmの赤外光を出射する赤外光源とを備えるような構成としてもよい。

(4)上述したような太陽電池セル検査装置101では、第一撮像部105と第二撮像部107とは隣り合うように配置されている構成としたが、第一撮像部105は、第一撮像部105の受光面が右方(Y方向)を向くようにして配置され、第二撮像部107は、第二撮像部107の受光面が下方(−Z方向)を向くようにして配置され、ハーフミラーが50%の光を左方(−Y方向)に反射して第一撮像部105の受光面に導くとともに、50%の光をZ方向に透過して第二撮像部107の受光面に導くように配置されているような構成としてもよい。

【産業上の利用可能性】

【0055】

本発明は、太陽電池セル検査装置等に利用することができる。

【符号の説明】

【0056】

1 太陽電池セル検査装置

2 太陽電池セル(半導体ウエハ)

4 第一照射部

5 第一撮像部

6 第二照射部

7 第二撮像部

11 ビームスプリッタ

21d 判定部

【技術分野】

【0001】

本発明は、太陽電池セル検査装置に関する。

【背景技術】

【0002】

後記特許文献1には、大きさが156mm角かつ厚さが180μm程である多結晶半導体ウエハの内部に欠陥があるか否かを判定する検査方法が開示されている。このような検査方法によれば、多結晶半導体ウエハの下面(一方の面)に向かって赤外光(900nm〜1100nm)を照射し、多結晶半導体ウエハの上面(他方の面)側に配置した赤外線カメラにより多結晶半導体ウエハを透過した赤外光を受光して、透過画像を得ている。そして、得られた透過画像に基づいて、多結晶半導体ウエハの内部に欠陥があるか否かを判定している。すなわち、多結晶半導体ウエハの内部にボイドやクラック等の欠陥が存在すると、照射した赤外光が欠陥により散乱され、透過する赤外光の強度が低下するため、透過画像に暗い部分として現れる。

【0003】

また、後記特許文献2には、多結晶半導体ウエハの表面に欠陥があるか否かを判定する検査方法が開示されている。このような検査方法によれば、多結晶半導体ウエハの上面に向かってレーザ光を照射し、多結晶半導体ウエハの上面側に配置したカメラにより多結晶半導体ウエハで反射したレーザ光を受光して、反射画像を得ている。そして、得られた反射画像に基づいて、多結晶半導体ウエハの表面に欠陥があるか否かを判定している。すなわち、多結晶半導体ウエハの表面に欠陥が存在すると、照射したレーザ光が欠陥により散乱され、反射するレーザ光の強度が低下するため、反射画像に暗い部分として現れる。

【0004】

ところで、上述したような検査方法では、多結晶半導体ウエハの内部に欠陥があるか否かを判定するか、あるいは、多結晶半導体ウエハの表面に欠陥があるか否かを判定するかのいずれかであった。

また、多結晶半導体ウエハに欠陥があるか否かを次々と確実に判定するクラック検出装置も開示されている(例えば、特許文献3参照)。図7は、従来のクラック検出装置の一例を示す概略構成図である。

【0005】

このようなクラック検出装置201は、多結晶シリコンウエハ202を搬送するウエハ搬送部203と、搬送される多結晶シリコンウエハ202の斜め上部より白色光を照射するメタルハライドランプ(白色光源)204と、メタルハライドランプ204により白色光が照射された多結晶シリコンウエハ202の上部表面を撮像する第一CCDラインセンサカメラ205と、多結晶シリコンウエハ202の下部より赤外光(900nm以上)を照射する赤外線管206と、多結晶シリコンウエハ202を透過した赤外線を撮像する第二CCDラインセンサカメラ207と、第一CCDラインセンサカメラ205で撮像した反射画像(画像データ)と第二CCDラインセンサカメラ207で撮像した透過画像(画像データ)とで多結晶シリコンウエハ202のクラックを検出する画像処理部208を有するホストコンピュータ209と、ホストコンピュータ209によるクラックの有無の判別により、多結晶シリコンウエハ202をクラックのあるものとないものとに分別収納するウエハ収納部210とで構成されている。

【0006】

ここで、第一ラインセンサカメラ205と第二ラインセンサカメラ207とは、4000画素程度のものであり、一画素当り8ビットの画像データとして撮像して、明度を256諧調に分けたデータとして取り扱うものである。

また、ウエハ搬送部203は、複数個のローラ218が一列に配設されたものであり、各ローラ218の両端部はベルト219で互いに連結されている。搬送駆動部211と接続された1個のローラ218が回転することでベルト219が回転し、これにより、他のローラ218も回転して、多結晶シリコンウエハ202を搬送する。ローラ218の回転の運転及び停止と、回転速度とは搬送駆動部211で制御されるようになっている。これにより、多結晶シリコンウエハ202は、ウエハ供給部よりウエハ搬送部203上に載置され、左から右方向へ搬送されることになる。

よって、クラック検出装置201によれば、ウエハ搬送部203の前段に配置された第一ラインセンサカメラ205で撮影された後、ウエハ搬送部203の後段に配置された第二ラインセンサカメラ207で撮影されることにより、多結晶シリコンウエハ202に欠陥があるか否かを、次々と確実に判定することができる。

【0007】

ところで、結晶シリコン(多結晶、単結晶を含む)製の半導体ウエハを基板に用いた太陽電池セルが、現状のデバイスの構成技術と製造技術との観点から最もコストパフォーマンスがよいため、販売されている太陽電池セルの9割を占めている。図2は、太陽電池セルの一例を示す斜視図である。

このような太陽電池セル2の生産ラインでは、太陽電池セル2に欠陥(クラック、端部の欠け、反射防止膜の抜け(ピンホール)、膜厚のばらつき、フィンガー電極のパターン異常(抜け、幅異常))等があるか否かを判定する検査は、検査員の目、すなわち目視に頼って実施されていた(ただし、膜厚のばらつきは、目視による色検査と膜厚測定装置(エリプソメトリ)による抜き取り検査である)。

【0008】

しかしながら、太陽電池セル2の生産ラインでは、利益を上げるために、最低でも1500枚/時間〜3000枚/時間の規模の生産スループットが必要となってきており、ライン構成や検査装置の数にも依存するが、1枚の太陽電池セル2の検査に許容される検査時間は1秒〜2秒であり、目視では難しくなってきた。また、目視では検査員により判別レベルに差があり、検査のミスがありうるという問題点があった。

そのため、太陽電池セル2のクラック、欠け、ピンホール、電極等の欠陥を一定の判定レベルで、極めて短時間(例えば2秒以下)で、かつ、コストメリットの出る安価な装置を生産ラインに導入し、インラインで検査する検査方法が工業的に必要とされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−351669号公報

【特許文献2】特開2002−122552号公報

【特許文献3】特開2010−034133号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、上述したクラック検出装置201を用いて、太陽電池セル2の反射画像と透過画像とを撮影することで、太陽電池セル2に欠陥があるか否かを判定することが考えられる。しかし、反射画像を撮影する装置(メタルハライドランプ204及び第一CCDラインセンサカメラ205)と、透過画像を撮影する装置(赤外線管206及び第二CCDラインセンサカメラ207)とが、別々の場所に配置された2台の装置であるので、装置コストが上がり、コストメリットが出ない。また、搬送ラインの異なる位置での撮像を実施しているのでズレ等が発生するため、画像処理部208が反射画像と透過画像との間の演算を実施する際に問題が発生する可能性がある。

よって、同じ位置での撮像を実施するため、反射画像を撮影する装置と、透過画像を撮影する装置とを一体化させようとした。ところが、使用する光の波長が近赤外領域と可視光領域と異なるので、照明が異なるだけでなく、結像レンズも収差補正の波長範囲が異なる。したがって、同じ位置での撮像を実施することは困難であった。

【課題を解決するための手段】

【0011】

本件発明者らは、上記課題を解決するために、反射画像を撮影する装置と、透過画像を撮影する装置とを一体化することについて検討を行った。まず、反射画像と透過画像とを撮像可能とする可視光から赤外光までの波長範囲(470nm〜1100nm)をカバーする1つの撮像光学系を構築しようとした。ところが、可視光から赤外光までの波長範囲をカバーする光学レンズは、技術的には可能で販売もされているが、市場要求が少ないため、非常に高価なレンズ(40万円)であり、コストパフォーマンスを重視する太陽電池セル2の検査装置で採用することは難しい。さらに実際には、可視光から赤外光までの波長範囲をカバーする光学レンズであっても、赤外光のフォーカス位置と可視光のフォーカス位置との最適フォーカスポイントがずれており、透過画像の撮影から反射画像の撮影に移行する際にフォーカスを合わせなおしたり、絞りを動的に調整したりすることが必要になる。また、透過画像の撮影から反射画像の撮影に移行するまでの時間が必要になるので、ごく短時間(例えば2秒以下)で検査を終了することができなくなる。

【0012】

そこで、反射画像と透過画像とを同時に同じ位置で撮影するために、透過光像と反射光像とを振り分けるビームスプリッタ(あるいは、波長を選択反射するフィルタ)を用いることを見出した。さらに、解像度が要求されるクラックやピンホールや欠けや電極の検査用の解像度の高いCCDカメラ(例えば5M(2456×2058)ピクセル)と、解像度が要求されない膜厚検査用の解像度の低い安価なCCDカメラ(例えば0.4M(768×494)ピクセル)とを用いることを見出した。

【0013】

すなわち、本発明の太陽電池セル検査装置は、平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、前記第一撮像部及び前記第二撮像部との間に配置されるビームスプリッタを備え、前記ビームスプリッタは、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導くようにしている。

【0014】

ここで、「設定波長」とは、設計者等によって予め決められた任意の波長であり、例えば、600nm等となる。

本発明の太陽電池セル検査装置によれば、第一照射部は半導体ウエハの第一面に向かって可視光を照射するとともに、第二照射部は半導体ウエハの第二面に向かって赤外光を照射する。つまり、可視光と赤外光とを同時に照射する。そして、ビームスプリッタは、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導く。これにより、第一撮像部は、設定波長以上の光を検出せずに、半導体ウエハの画像を撮像する。一方、第二撮像部は、設定波長未満の光を検出せずに、半導体ウエハの画像を撮像する。

【発明の効果】

【0015】

以上のように、本発明の太陽電池セル検査装置によれば、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導くビームスプリッタを備えるため、反射画像と透過画像とを同時に同じ位置で撮影することができる。

【0016】

(他の課題を解決するための手段及び効果)

また、本発明の太陽電池セル検査装置は、平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、前記第一撮像部の受光面の前方には、第一設定波長未満の光を透過するとともに、第一設定波長以上の光を反射する第一フィルタが配置されており、前記第二撮像部の受光面の前方には、第二設定波長以上の光を透過するとともに、第二設定波長未満の光を反射する第二フィルタが配置されているようにしている。

【0017】

ここで、「第一設定波長」とは、設計者等によって予め決められた任意の波長であり、例えば、600nm等となる。また、「第二設定波長」とは、設計者等によって予め決められた任意の波長であり、例えば、600nm等となる。

以上のように、本発明の太陽電池セル検査装置によれば、各撮像部の受光面の前方には、波長を選択反射するフィルタがそれぞれ配置されているため、反射画像と透過画像とを同時に同じ位置で撮影することができる。

【0018】

また、上記の発明において、前記第一撮像部及び前記第二撮像部との間に配置されるハーフミラーを備え、前記ハーフミラーは、一部の光を第一撮像部に導くとともに、残りの光を第二撮像部に導くようにしてもよい。

また、上記の発明において、前記第一設定波長は、前記第二設定波長より長波長であるようにしてもよい。

また、上記の発明において、前記第二撮像部の解像度は、前記第一撮像部の解像度より高いようにしてもよい。

本発明の太陽電池セル検査装置によれば、クラックやピンホールや欠けの検査には高解像度の第二撮像部で、膜厚検査には低解像度の第一撮像部で撮像するため、コストメリットが出る。

【0019】

そして、上記の発明において、前記第一照射部は、青色光源と緑色光源と赤色光源とを備え、前記第二照射部は、赤外光源を備えるようにしてもよい。

さらに、上記の発明において、前記半導体ウエハは、太陽電池セルであり、前記判定部は、前記半導体ウエハに、膜厚、クラック、電極検査、欠け、及び、表面欠陥の内から選択される少なくとも1つの欠陥があるか否かを判定するようにしてもよい。

【図面の簡単な説明】

【0020】

【図1】本発明の第一実施形態の太陽電池セル検査装置の一例を示す概略構成図。

【図2】太陽電池セルの一例を示す斜視図。

【図3】太陽電池セルの検査項目の一例を示す表。

【図4】検査方法について説明するためのフローチャート。

【図5】本発明の第二実施形態の太陽電池セル検査装置の一例を示す概略構成図。

【図6】検査方法について説明するためのフローチャート。

【図7】従来のクラック検出装置の一例を示す概略構成図。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を用いて説明する。なお、本発明は、以下に説明するような実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の態様が含まれることはいうまでもない。

【0022】

<第一実施形態>

図1は、本発明の第一実施形態である太陽電池セル検査装置の一例を示す概略構成図である。なお、上述したクラック検出装置201と同様のものについては、同じ符号を付している。

太陽電池セル検査装置1は、太陽電池セル2を搬送するウエハ搬送部(図示せず)と、ウエハ搬送部の途中に設置された撮像装置10と、太陽電池セル検査装置1全体の制御を行うコンピュータ20とを備える。また、撮像装置10は、箱状の筐体を備え、その筐体内部に、搬送される太陽電池セル2の上部より光を照射する第一照射部4と、太陽電池セル2を撮像する第一CCDセンサカメラ(第一撮像部)5と、太陽電池セル2の下部より光を照射する第二照射部6と、太陽電池セル2を撮像する第二CCDセンサカメラ(第二撮像部)7と、第一CCDセンサカメラ5と第二CCDセンサカメラ7との間に配置されたビームスプリッタ11とを有する。

なお、地面に水平な右方向をX方向とし、地面に水平でX方向と垂直な方向をY方向とし、X方向とY方向とに垂直な上方向をZ方向とする。

【0023】

まず、本発明で検査対象となる太陽電池セル2について説明する。図2は、太陽電池セル2の一例を示す斜視図である。

太陽電池セル2は、大きさが156mm角かつ厚さが180μm程である略平板形状であり、結晶シリコン(多結晶、単結晶を含む)製の半導体ウエハを基板に用いたものである。

なお、上記太陽電池セルは、基板切り出し状態のもの、洗浄後のもの、表面テクスチャ形成後のもの、反射防止膜成膜後のもの、表面フィンガー電極付のものであってもよい。ただし、裏面電極(アルミ)形成後は赤外光が透過されないので、その場合は、赤外光を表面から照射し、裏面電極から反射してきた像を使用することになる。

【0024】

次に、太陽電池セル検査装置1で検査することになる太陽電池セル2の検査項目について説明する。図3は、太陽電池セルの検査項目を示す表である。図3(a)は、第一実施形態である太陽電池セル2の検査項目の一例を示す表である。

(1)膜厚

太陽電池セル2の上面(第一面、表面)に向かって3色(BlueとGreenとRed)の各光をそれぞれ照射し、太陽電池セル2の上面側に配置したCCDセンサ5、7で太陽電池セル2の上面で反射した各光をそれぞれ受光して、3枚の反射画像を得ることにより、得られた3枚の反射画像の相対強度比(スペクトル)に基づいて、膜厚を算出する。

なお、予めBlue若しくはGreenの反射強度と膜厚との相関を取得して検量線を作成しておき、画素毎若しくは一定の画素領域のB、G強度から検量線を参照して、膜厚変化、膜厚分布を求めてもよい。

【0025】

(2)クラック

太陽電池セル2の下面(第二面、裏面)に向かって赤外光(900nm〜1100nm)を照射し、太陽電池セル2の上面側に配置したCCDセンサ7で太陽電池セル2を透過した赤外光を受光して、透過画像を得ることにより、得られた透過画像に基づいて、太陽電池セル2の内部にクラックがあるか否かを判定する。

(3)電極検査

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ7で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、電極があるか否かを判定する。

【0026】

(4)欠け

太陽電池セル2の下面に向かって白色光を照射し、太陽電池セル2の上面側に配置したCCDセンサ5で太陽電池セル2を通過した白色光を受光して、端部を強調する通過画像を得ることにより、得られた通過画像に基づいて、太陽電池セル2に欠けがあるか否かを判定する。

(5)表面欠陥

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ7で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、表面欠陥があるか否かを判定する。

【0027】

ここで、太陽電池セル検査装置1の構成について説明する。

第一照射部4は、470nmの光を出射する青色光源4aと、525nmの光を出射する緑色光源4bと、660nmの光を出射する赤色光源4cと、太陽電池セル2の上面を均一な光強度で照明するためのドーム型の反射型拡散板4dとを備える。なお、青色光源4aと緑色光源4bと赤色光源4cとは、XY面上で同一の円周上に等間隔を空けて配置されている。そして、第一照射部4は、太陽電池セル2の上部に配置されている。

これにより、470nmの光が出射されれば、470nmの光が反射型拡散板4dで反射した後、太陽電池セル2の上面を−Z方向で照射するようになっている。また、525nmの光が出射されれば、525nmの光が反射型拡散板4dで反射した後、太陽電池セル2の上面を−Z方向で照射するようになっている。さらに、660nmの光が出射されれば、660nmの光が反射型拡散板4dで反射した後、太陽電池セル2の上面を−Z方向で照射するようになっている。

【0028】

第二照射部6は、970nmの近赤外光を出射する赤外線管と、白色光を出射する白色光源とを備える。そして、第二照射部6は、太陽電池セル2の下部に配置されている。これにより、970nmの赤外光が出射されれば、970nmの赤外光が太陽電池セル2の下面をZ方向で照射するようになっている。また、白色光が出射されれば、白色光が太陽電池セル2の下面をZ方向で照射するようになっている。

【0029】

第一撮像部5は、0.4M(768×494)ピクセルのCCDカメラである。そして、第一撮像部5は、第一撮像部5の受光面が右方(Y方向)を向くようにして太陽電池セル2の上部に配置されている。

第二撮像部7は、5M(2456×2058)ピクセルのCCDカメラである。そして、第二撮像部7は、第二撮像部7の受光面が下方(−Z方向)を向くようにして太陽電池セル2の上部に配置されている。

【0030】

ビームスプリッタ11は、平板形状であり、600nm(設定波長)未満の光を反射するとともに600nm以上の光を透過するものである。そして、ビームスプリッタ11は、太陽電池セル2の上方(Z方向)に設置されるとともに、600nm未満の光を左方(−Y方向)に反射して第一撮像部5の受光面に導くとともに、600nm以上の光をZ方向に透過して第二撮像部7の受光面に導くように配置されている。

【0031】

このような太陽電池セル検査装置1によれば、青色光源4aから470nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した470nmの光がビームスプリッタ11で反射した後、第一撮像部5の受光面で受光される。つまり、第一撮像部5で470nmの光による反射画像が撮像される。また、緑色光源4bから525nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した525nmの光がビームスプリッタ11で反射した後、第一撮像部5の受光面で受光される。つまり、第一撮像部5で525nmの光による反射画像が撮像される。さらに、第二照射部6の白色光源から白色光がZ方向で出射されれば、太陽電池セル2をZ方向に通過した白色光の一部がビームスプリッタ11で反射した後、第一撮像部5の受光面で受光される。つまり、第一撮像部5で白色光の一部による通過画像が撮像される。

【0032】

また、赤色光源4cから660nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した660nmの光がビームスプリッタ11を透過した後、第二撮像部7の受光面で受光される。つまり、第二撮像部7で660nmの光による反射画像が撮像される。そして、第二照射部6の赤外光源から970nmの近赤外光がZ方向で出射されれば、太陽電池セル2をZ方向に透過した970nmの近赤外光がビームスプリッタ11を透過した後、第二撮像部7の受光面で受光される。つまり、第二撮像部7で970nmの赤外光による透過画像が撮像される。

【0033】

コンピュータ20は、CPU(制御部)21を備え、さらにメモリ(図示せず)とモニタ(図示せず)と操作部(図示せず)とが連結されている。CPU21が処理する機能をブロック化して説明すると、CPU21は、ローラの回転の運転及び停止と回転速度とを制御する搬送駆動部21aと、第一照射部4及び第二照射部6を制御する光源駆動部21bと、第一撮像部5及び第二撮像部7を制御する画像取得部21cと、反射画像及び透過画像に基づいて太陽電池セル2に欠陥があるか否かを判定する判定部21dとを有する。

【0034】

次に、太陽電池セル検査装置1で太陽電池セル2を次々と撮影する検査方法について説明する。図4は、検査方法について説明するためのフローチャートである。

まず、ステップS101の処理において、太陽電池セル2の個数を示す個数パラメータN=1とする。

次に、ステップS102の処理において、搬送駆動部21aは、太陽電池セル2を左から右方向(X方向)へ搬送させて、撮像装置10内の所定の位置に太陽電池セル2を配置させる。そして、搬送駆動部21aは、Stop信号(太陽電池セルセット完了、撮像OK信号)を出力する。

【0035】

次に、ステップS103の処理において、光源駆動部21bは、青色光源4aから470nmの光照射を開始(ONに)する。次に、ステップS104の処理において、画像取得部21cは、第一撮像部5で470nmの光による反射画像を撮像させ、ステップS103’の処理にて470nmの光照射をOFFにする。このとき、ステップS103の処理〜ステップS103’の処理を0.1秒間で実施する。

一方、ステップS103の処理〜ステップS103’の処理を実行すると同時に、ステップS105の処理において、光源駆動部21bは、赤色光源4cから660nmの光照射を開始する。次に、ステップS106の処理において、画像取得部21cは、第二撮像部7で660nmの光による反射画像を撮像させ、ステップS105’の処理にて660nmの光照射をOFFにする。このとき、ステップS105の処理〜ステップS105’の処理を0.1秒間で実施する。つまり、0.1秒間で470nmの光による反射画像と、660nmの光による反射画像との2枚の画像を取得することになる。

【0036】

次に、ステップS107の処理において、光源駆動部21bは、緑色光源4bから525nmの光照射を開始する。次に、ステップS108の処理において、画像取得部21cは、第一撮像部5で525nmの光による反射画像を撮像させ、ステップS107’の処理にて525nmの光照射をOFFにする。このとき、ステップS103の処理〜ステップS103’の処理を0.1秒間で実施する。

一方、ステップS107の処理〜ステップS107’の処理を実行すると同時に、ステップS109の処理において、光源駆動部21bは、第二照射部6の赤外光源から970nmの赤外光照射を開始する。次に、ステップS110の処理において、画像取得部21cは、第二撮像部7で970nmの赤外光による透過画像を撮像させ、ステップS109’の処理にて970nmの光照射をOFFにする。このとき、ステップS109の処理〜ステップS109’の処理を0.1秒間で実施する。つまり、0.1秒間で525nmの光による反射画像と、970nmの赤外光による透過画像との2枚の画像を取得することになる。

【0037】

次に、ステップS111の処理において、光源駆動部21bは、第二照射部6の白色光源から白色光照射を開始する。次に、ステップS112の処理において、画像取得部21cは、第一撮像部5で白色光による通過画像(透過画像)を撮像させ、ステップS111’の処理にて白色光をOFFにする。このとき、ステップS111の処理〜ステップS111’の処理を0.1秒間で実施する。そして、白色光による通過画像を撮像した後、画像取得部21cは、撮影完了信号を出力する。

次に、ステップS113の処理において、N=Nmaxであるか否かを判定する。N=Nmaxでないと判定したときには、ステップS114の処理において、N=N+1とする。そして、ステップS115の処理において、搬送駆動部21aは、N−1の太陽電池セル2を左から右方向(X方向)へ搬送させて、撮像装置10内の所定の位置から取り除いて、ステップS102の処理に戻る。

一方、N=Nmaxであると判定したときには、本フローチャートを終了させることになる。

【0038】

以上のように、太陽電池セル検査装置1によれば、600nm未満の光を第一撮像部5に導くとともに、600nm以上の光を第二撮像部7に導くビームスプリッタ11を備えるため、反射画像と透過画像とを同時に同じ位置で撮影することができ、1個の太陽電池セル2を0.3秒間で検査することができる。また、クラックやピンホールや欠けの検査には高解像度の第二撮像部7で、膜厚検査には低解像度の第一撮像部5で撮像するため、コストメリットを出すことができる。

【0039】

<第二実施形態>

図5は、本発明の第二実施形態である太陽電池セル検査装置の一例を示す概略構成図である。なお、上述した太陽電池セル検査装置1と同様のものについては、同じ符号を付している。

太陽電池セル検査装置101は、太陽電池セル2を搬送するウエハ搬送部(図示せず)と、ウエハ搬送部の途中に設置された撮像装置10と、太陽電池セル検査装置101全体の制御を行うコンピュータ120とを備える。また、撮像装置10は、箱状の筐体を備え、その筐体内部に、搬送される太陽電池セル2の上部より光を照射する第一照射部4と、太陽電池セル2を撮像する第一CCDセンサカメラ105と、太陽電池セル2の下部より光を照射する第二照射部106と、太陽電池セル2を撮像する第二CCDセンサカメラ107と、第一CCDセンサカメラ105の受光面の前方に配置された第一フィルタ112と、第二CCDセンサカメラ107の受光面の前方に配置された第二フィルタ111とを有する。

【0040】

次に、太陽電池セル検査装置101で検査することになる太陽電池セル2の検査項目について説明する。図3(b)は、太陽電池セル2の検査項目の一例を示す表である。

(1’)膜厚

太陽電池セル2の上面(第一面、表面)に向かって3色(BlueとGreenとRed)の各光をそれぞれ照射し、太陽電池セル2の上面側に配置したCCDセンサ105で太陽電池セル2の上面で反射した各光をそれぞれ受光して、3枚の反射画像を得ることにより、得られた3枚の反射画像の相対強度比(スペクトル)に基づいて、膜厚を算出する。

【0041】

(2)クラック

太陽電池セル2の下面(第二面、裏面)に向かって赤外光(900nm〜1100nm)を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2を透過した赤外光を受光して、透過画像を得ることにより、得られた透過画像に基づいて、太陽電池セル2の内部にクラックがあるか否かを判定する。

(3)電極検査

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、電極があるか否かを判定する。

【0042】

(4’)欠け

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、太陽電池セル2に欠けがあるか否かを判定する。

(5)表面欠陥

太陽電池セル2の上面に向かってRedの光を照射し、太陽電池セル2の上面側に配置したCCDセンサ107で太陽電池セル2の上面で反射したRedの光を受光して、反射画像を得ることにより、得られた反射画像に基づいて、表面欠陥があるか否かを判定する。

【0043】

ここで、太陽電池セル検査装置101の構成について説明する。

第二照射部106は、970nmの赤外光を出射する赤外線管を備える。そして、第二照射部106は、太陽電池セル2の下部に配置されている。これにより、970nmの赤外光が出射されれば、970nmの赤外光が太陽電池セル2の下面をZ方向で照射するようになっている。

【0044】

第一撮像部105は、0.4M(768×494)ピクセルのCCDカメラである。そして、第一撮像部105は、第一撮像部105の受光面が下方(−Z方向)を向くようにして太陽電池セル2の上部に配置されている。また、第一撮像部105の受光面の前方(−Z方向)には、700nm(第一設定波長)以上の光を反射するとともに700nm未満の光を透過する第一フィルタ112が配置されている。

第二撮像部107は、5M(2456×2058)ピクセルのCCDカメラである。そして、第二撮像部107は、第一撮像部105の受光面が下方(−Z方向)を向くようにして太陽電池セル2の上部に配置されている。また、第二撮像部107の受光面の前方(−Z方向)には、600nm(第二設定波長)未満の光を反射するとともに600nm以上の光を透過する第二フィルタ111が配置されている。なお、第一撮像部105と第二撮像部107とは隣り合うように配置されている。

【0045】

このような太陽電池セル検査装置101によれば、赤色光源4cから660nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した660nmの光が第一フィルタ112と第二フィルタ111とを透過した後、第一撮像部105の受光面と第二撮像部107の受光面とで受光される。つまり、第一撮像部105と第二撮像部107とで660nmの光による反射画像が撮像される。

また、青色光源4aから470nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した470nmの光が第一フィルタ112を透過した後、第一撮像部105の受光面で受光される。つまり、第一撮像部105で470nmの光による反射画像が撮像される。さらに、緑色光源4bから525nmの光が−Z方向で出射されれば、太陽電池セル2の上面でZ方向に反射した525nmの光が第一フィルタ112を透過した後、第一撮像部105の受光面で受光される。つまり、第一撮像部105で525nmの光による反射画像が撮像される。

そして、第二照射部106の赤外光源から970nmの近赤外光がZ方向で出射されれば、太陽電池セル2をZ方向に透過した970nmの近赤外光が第二フィルタ111を透過した後、第二撮像部107の受光面で受光される。つまり、第二撮像部107で970nmの赤外光による透過画像が撮像される。

【0046】

コンピュータ120は、CPU(制御部)121を備え、さらにメモリ(図示せず)とモニタ(図示せず)と操作部(図示せず)とが連結されている。CPU121が処理する機能をブロック化して説明すると、CPU121は、ローラの回転の運転及び停止と回転速度とを制御する搬送駆動部121aと、第一照射部4及び第二照射部106を制御する光源駆動部121bと、第一撮像部105及び第二撮像部107を制御する画像取得部121cと、反射画像及び透過画像に基づいて太陽電池セル2に欠陥があるか否かを判定する判定部121dとを有する。

【0047】

次に、太陽電池セル検査装置101で太陽電池セル2を次々と撮影する検査方法について説明する。図6は、検査方法について説明するためのフローチャートである。

まず、ステップS201の処理において、太陽電池セル2の個数を示す個数パラメータN=1とする。

次に、ステップS202の処理において、搬送駆動部121aは、太陽電池セル2を左から右方向(X方向)へ搬送させて、撮像装置10内の所定の位置に太陽電池セル2を配置させる。そして、搬送駆動部121aは、Stop信号(太陽電池セルセット完了、撮像OK信号)を出力する。

【0048】

次に、ステップS203の処理において、光源駆動部121bは、赤色光源4cから660nmの光照射を開始する。次に、ステップS204の処理において、画像取得部121cは、第一撮像部105と第二撮像部107とで660nmの光による反射画像を撮像させ、ステップS203’の処理にて660nmの光照をOFFにする。このとき、ステップS203の処理〜ステップS203’の処理を0.1秒間で実施する。つまり、0.1秒間で660nmの光による反射画像を、第一撮像部105と第二撮像部107とで取得することになる。なお、図3(b)に示すように、赤色光源4cで第一撮像部105で取得した画像は膜厚検査に、第二撮像部107で取得した画像は電極検査、欠け、表面欠陥の検査に使う。

【0049】

次に、ステップS205の処理において、光源駆動部121bは、青色光源4aから470nmの光照射を開始する。次に、ステップS206の処理において、画像取得部121cは、第一撮像部105で470nmの光による反射画像を撮像させ、ステップS205’の処理にて470nmの光照射をOFFにする。このとき、ステップS205の処理〜ステップS205’の処理を0.1秒間で実施する。

次に、ステップS207の処理において、光源駆動部121bは、緑色光源4bから525nmの光照射を開始する。次に、ステップS208の処理において、画像取得部121cは、第一撮像部105で525nmの光による反射画像を撮像させ、ステップS207’の処理にて525nmの光照射をOFFにする。このとき、ステップS207の処理〜ステップS207’の処理を0.1秒間で実施する。

【0050】

一方、ステップS205〜S208の処理を実行すると同時に、ステップS209の処理において、光源駆動部121bは、赤外光源206から970nmの赤外光照射を開始する。次に、ステップS210の処理において、画像取得部121cは、第二撮像部107で970nmの赤外光による透過画像を撮像させ、ステップS209’の処理にて970nmの光照射をOFFにする。このとき、ステップS209の処理〜ステップS209’の処理を0.2秒間で実施する。つまり、0.2秒間で470nmの光による反射画像と、525nmの光による反射画像と、970nmの赤外光による透過画像との3枚の画像を取得することになる。そして、970nmの赤外光による透過画像を撮像した後、画像取得部121cは、撮影完了信号を出力する。

【0051】

次に、ステップS211の処理において、N=Nmaxであるか否かを判定する。N=Nmaxでないと判定したときには、ステップS212の処理において、N=N+1とする。そして、ステップS213の処理において、搬送駆動部121aは、N−1の太陽電池セル2を左より右方向(X方向)へ搬送させて、撮像装置10内の所定の位置から取り除いて、ステップS202の処理に戻る。

一方、N=Nmaxであると判定したときには、本フローチャートを終了させることになる。

【0052】

以上のように、太陽電池セル検査装置101によれば、第一撮像部105の受光面の前方には、700nm以上の光を反射するとともに700nm未満の光を透過する第一フィルタ112が配置され、第二撮像部107の受光面の前方には、600nm未満の光を反射するとともに600nm以上の光を透過する第二フィルタ111が配置されているため、反射画像と透過画像とを同時に同じ位置で撮影することができ、感度の必要な赤外透過像の撮影時間を長くとりつつ、1個の太陽電池セル2を0.3秒間で検査することができる。また、クラックやピンホールや欠けの検査には高解像度の第二撮像部107で、膜厚検査には低解像度の第一撮像部105で撮像するため、コストメリットを出すことができる。

【0053】

<他の実施形態>

(1)上述したような太陽電池セル検査装置1では、第一撮像部5と第二撮像部7との2台の撮像部を備える構成としたが、3台の撮像部を備えるような構成としてもよい。

(2)上述したような太陽電池セル検査装置1では、第一撮像部5等は、0.4M(768×494)ピクセルのCCDカメラである構成としたが、撮像部はCCDラインセンサやCMOSカメラやカラーカメラであるような構成としてもよい。

【0054】

(3)上述したような太陽電池セル検査装置1では、第一照射部4は、470nmの光を出射する青色光源4aと、525nmの光を出射する緑色光源4bと、660nmの光を出射する赤色光源4cとを備える構成としたが、470nmの光を出射する青色光源と、525nmの光を出射する緑色光源と、660nmの光を出射する赤色光源と、970nmの赤外光を出射する赤外光源とを備えるような構成としてもよい。

(4)上述したような太陽電池セル検査装置101では、第一撮像部105と第二撮像部107とは隣り合うように配置されている構成としたが、第一撮像部105は、第一撮像部105の受光面が右方(Y方向)を向くようにして配置され、第二撮像部107は、第二撮像部107の受光面が下方(−Z方向)を向くようにして配置され、ハーフミラーが50%の光を左方(−Y方向)に反射して第一撮像部105の受光面に導くとともに、50%の光をZ方向に透過して第二撮像部107の受光面に導くように配置されているような構成としてもよい。

【産業上の利用可能性】

【0055】

本発明は、太陽電池セル検査装置等に利用することができる。

【符号の説明】

【0056】

1 太陽電池セル検査装置

2 太陽電池セル(半導体ウエハ)

4 第一照射部

5 第一撮像部

6 第二照射部

7 第二撮像部

11 ビームスプリッタ

21d 判定部

【特許請求の範囲】

【請求項1】

平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、

前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、

前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、

前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、

前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、

前記第一撮像部及び前記第二撮像部との間に配置されるビームスプリッタを備え、

前記ビームスプリッタは、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導くことを特徴とする太陽電池セル検査装置。

【請求項2】

平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、

前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、

前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、

前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、

前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、

前記第一撮像部の受光面の前方には、第一設定波長未満の光を透過するとともに、第一設定波長以上の光を反射する第一フィルタが配置されており、

前記第二撮像部の受光面の前方には、第二設定波長以上の光を透過するとともに、第二設定波長未満の光を反射する第二フィルタが配置されていることを特徴とする太陽電池セル検査装置。

【請求項3】

前記第一撮像部及び前記第二撮像部との間に配置されるハーフミラーを備え、

前記ハーフミラーは、一部の光を第一撮像部に導くとともに、残りの光を第二撮像部に導くことを特徴とする請求項2に記載の太陽電池セル検査装置。

【請求項4】

前記第一設定波長は、前記第二設定波長より長波長であることを特徴とする請求項2又は請求項3に記載の太陽電池セル検査装置。

【請求項5】

前記第二撮像部の解像度は、前記第一撮像部の解像度より高いことを特徴とする請求項1〜請求項4のいずれか1項に記載の太陽電池セル検査装置。

【請求項6】

前記第一照射部は、青色光源と緑色光源と赤色光源とを備え、

前記第二照射部は、赤外光源を備えることを特徴とする請求項1〜請求項5のいずれか1項に記載の太陽電池セル検査装置。

【請求項7】

前記半導体ウエハは、太陽電池セルであり、

前記判定部は、前記半導体ウエハに、膜厚、クラック、電極検査、欠け、及び、表面欠陥の内から選択される少なくとも1つの欠陥があるか否かを判定することを特徴とする請求項1〜請求項6のいずれか1項に記載の太陽電池セル検査装置。

【請求項1】

平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、

前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、

前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、

前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、

前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、

前記第一撮像部及び前記第二撮像部との間に配置されるビームスプリッタを備え、

前記ビームスプリッタは、設定波長未満の光を第一撮像部に導くとともに、設定波長以上の光を第二撮像部に導くことを特徴とする太陽電池セル検査装置。

【請求項2】

平板形状の半導体ウエハの第一面に向かって可視光を照射する第一照射部と、

前記半導体ウエハで反射した可視光を受光することにより、前記半導体ウエハの反射画像を取得する第一撮像部と、

前記半導体ウエハの第一面に対向する前記半導体ウエハの第二面に向かって赤外光を照射する第二照射部と、

前記半導体ウエハを透過した赤外光を受光することにより、前記半導体ウエハの透過画像を取得する第二撮像部と、

前記反射画像及び透過画像に基づいて、前記半導体ウエハに欠陥があるか否かを判定する判定部とを備える太陽電池セル検査装置であって、

前記第一撮像部の受光面の前方には、第一設定波長未満の光を透過するとともに、第一設定波長以上の光を反射する第一フィルタが配置されており、

前記第二撮像部の受光面の前方には、第二設定波長以上の光を透過するとともに、第二設定波長未満の光を反射する第二フィルタが配置されていることを特徴とする太陽電池セル検査装置。

【請求項3】

前記第一撮像部及び前記第二撮像部との間に配置されるハーフミラーを備え、

前記ハーフミラーは、一部の光を第一撮像部に導くとともに、残りの光を第二撮像部に導くことを特徴とする請求項2に記載の太陽電池セル検査装置。

【請求項4】

前記第一設定波長は、前記第二設定波長より長波長であることを特徴とする請求項2又は請求項3に記載の太陽電池セル検査装置。

【請求項5】

前記第二撮像部の解像度は、前記第一撮像部の解像度より高いことを特徴とする請求項1〜請求項4のいずれか1項に記載の太陽電池セル検査装置。

【請求項6】

前記第一照射部は、青色光源と緑色光源と赤色光源とを備え、

前記第二照射部は、赤外光源を備えることを特徴とする請求項1〜請求項5のいずれか1項に記載の太陽電池セル検査装置。

【請求項7】

前記半導体ウエハは、太陽電池セルであり、

前記判定部は、前記半導体ウエハに、膜厚、クラック、電極検査、欠け、及び、表面欠陥の内から選択される少なくとも1つの欠陥があるか否かを判定することを特徴とする請求項1〜請求項6のいずれか1項に記載の太陽電池セル検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−53973(P2013−53973A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193465(P2011−193465)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]