太陽電池用裏面保護シート及び太陽電池モジュール

【課題】カールが最小限に抑えられ、高い寸法安定性を有し、高耐候性により黄変や反射率低下が小さいため、経時における変換効率の低下を抑制できる太陽電池用裏面保護シートを提供する。

【解決手段】少なくとも、樹脂層(X)を備えた太陽電池用裏面保護シート1−1であって、樹脂層(X)が、熱可塑性樹脂(A)と、粒子の平均アスペクト比が1.5〜50かつ、平均短軸長さが0.1〜1μm、平均長軸長さが1.5〜5μmである二酸化チタン(B)とを含む。

【解決手段】少なくとも、樹脂層(X)を備えた太陽電池用裏面保護シート1−1であって、樹脂層(X)が、熱可塑性樹脂(A)と、粒子の平均アスペクト比が1.5〜50かつ、平均短軸長さが0.1〜1μm、平均長軸長さが1.5〜5μmである二酸化チタン(B)とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池の裏面に貼り付ける太陽電池用裏面保護シートに関する。

【背景技術】

【0002】

近年、脱原子力発電政策や環境問題に対する意識の高まりから太陽電池が注目されている。太陽電池モジュールは、太陽光を受光する側から順に透明基板/封止材/光発電素子/封止材/裏面保護シートを熱圧着により積層した構成が一般的である。太陽電池用裏面保護シートには封止材との接着性、耐候性、耐熱性、高バリア性、高反射率、高強度、高寸法安定性などの性能が必要とされている。

【0003】

太陽電池用裏面保護シートは、各種の機能を有するシート部材を、接着剤を用いてラミネートすることにより作製される積層体が一般的である(以下、ラミネート法という)。そして、上記ラミネート法ではシート部材を積層する数だけ工程が増えるため、工程の数を減らす目的で各シートを共に押出した成形(以下、共押出成形という)や溶融ラミネートによる太陽電池用裏面保護シートの提案がなされている。

【0004】

しかし、シート部材は、一般的に溶融押出により成形させるが、成形時に発生する厚み方向の温度分布により収縮に違いが生じてカールが発生する。そのため太陽電池モジュールを作製する際の熱圧着工程で、太陽電池用裏面保護シートの位置決めが難しい問題や、太陽電池モジュールが太陽光の熱を受けることで、太陽電池用裏面保護シートが変形し光発電素子が損傷してしまうという問題があった。

【0005】

特許文献1では、ポリエステル系樹脂に粒子径0.1〜0.24μmの球状ニ酸化チタンが添加された太陽電池用裏面保護シートが提案されている。

【0006】

また、特許文献2では、ポリオレフィン系樹脂に粒子径0.005〜0.25μmでルチル型の結晶構造を持つ球状二酸化チタンと、グラスファイバーやマイカを配合した太陽電池用裏面保護シートが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−129204号公報

【特許文献2】特開2010−056280号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1の太陽電池用裏面保護シートは、寸法安定性が不足していた。さらに二酸化チタンが球状粒子であるため長時間の太陽光照射により、樹脂を劣化させることで、当該シートが黄変し変換効率が低下する問題があった。

【0009】

また、特許文献2の太陽電池用裏面保護シートは、グラスファイバーを添加したシートは、平滑にならず外観不良が発生する。また、マイカを添加したシートは、寸法安定性は向上するが、白色度が低く、シートの反射率が低いため変換効率が低く、さらに長時間の太陽光照射によりシートが黄変し反射率が低下することで、変換効率が低下する問題があった。

【0010】

本発明は、カールが少なく、寸法安定性良好で、さらに長時間太陽光を受けても黄変と反射率の低下が少ないことにより変換効率の低下を抑制できる太陽電池用裏面保護シートの提供を目的とする。

【課題を解決するための手段】

【0011】

本発明は、少なくとも熱可塑性樹脂と、棒状または針状の二酸化チタンとを含む樹脂層を必須構成とする太陽電池用裏面保護シートである。

【発明の効果】

【0012】

上記構成の本発明によれば、樹脂層が棒状または針状の二酸化チタンを含むことで寸法安定性を向上でき、さらに熱伝導性が向上することでシートを成形する時の温度分布が均一になることでカールを抑制できる。加えて、当該二酸化チタンは、白色および中性で、かつアスペクト比を有するため比表面積が小さく表面活性が低いことから長時間太陽光に晒されてもシートの黄変や反射率低下が小さいため、太陽電池モジュールを長時間使用しても初期変換効率を維持できる。

【0013】

本発明は、カールが少なく、寸法安定性良好で、さらに長時間太陽光を受けても黄変と反射率の低下が少ないことにより変換効率の低下を抑制できる太陽電池用裏面保護シートが提供できた。

【図面の簡単な説明】

【0014】

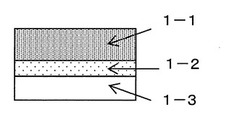

【図1】太陽電池用裏面保護シートの積層順の一例の断面図である。

【図2】太陽電池モジュールの積層順の一例の断面図である。

【図3】太陽電池モジュールの積層順の一例の断面図である。

【発明を実施するための形態】

【0015】

本発明は、熱可塑性樹脂(A)と、棒状または針状の二酸化チタン(B)とを含む樹脂層(X)を必須構成とする太陽電池用裏面保護シートである。

【0016】

二酸化チタン(B)は、粒子であり、その粒子の平均アスペクト比(以下、単にアスペクト比という)が1.5〜50であることが好ましい。そして、アスペクト比は4〜20がより好ましい。アスペクト比が1.5〜50の範囲になることで粒子の比表面積が小さくなり、二酸化チタンの表面活性が小さくなることから樹脂の劣化を抑制できる。さらに二酸化チタンが棒状や針状という形状により太陽光を受け続けても二酸化チタン自体が劣化しにくいため、長期間使用した時のシートの黄変や反射率の低下が小さい。

【0017】

本発明では、アスペクト比が1.5未満のものを球状、1.5以上10未満のものを棒状、アスペクト比が10以上のものを針状と定義する。ここでのアスペクト比とは、個々の二酸化チタン粒子の平均長軸長さ(以下、単に長軸長さという)と短軸長さ(以下、単に短軸長さという)の比であり、長軸長さを短軸長さで除した値である。なお、ここでの短軸長さは断面が円形ならばその直径を採用し、断面がいびつな楕円に近時できる場合は短径、長方形に近似できる場合は短辺の値を採用すればよい。

【0018】

本発明で二酸化チタン(B)は、さらに短軸長さが0.1〜1μmかつ長軸長さが1.5〜5μmであることが好ましく、短軸長さが0.2〜0.5μmかつ長軸長さが2〜4μmがより好ましい。二酸化チタン(B)の短軸長さと長軸長さは、前記アスペクト比のために重要である。短軸長さと長軸長さが前記数値範囲内にあることでカールを低減でき、さらに寸法安定性が向上する。なお、この長軸および短軸長さは、例えば走査型電子顕微鏡(日立製作所社製、製品名S−3000H)などで2000倍〜1万倍へ拡大した画像を使用して100個程度の粒子を外観観察し、それらの平均をとることで得られる。

【0019】

二酸化チタン(B)の結晶構造は、ルチル型(正方晶高温型)、アナターゼ型(正方晶低温型)、ブルッカイト型(斜方晶)があるが、特に限定されるものではないが、反射率および、耐候性の観点からルチル型の結晶型をもつ二酸化チタンがより好ましい。二酸化チタン(B)の製造方法は塩素法であっても硫酸法であってもよい。

【0020】

二酸化チタン(B)は、粒子の表面を無機化合物や有機化合物により表面処理されていてもよい。無機化合物で処理することで、耐候性および白色度をより向上できる。また、有機化合物で処理することで、粒子を疎水にし易く、分散性、および樹脂との相溶性をより向上できるため、寸法安定性をより向上できる。

【0021】

二酸化チタン(B)の粒子の表面処理は、有機化合物処理の前に、あらかじめ無機化合物により表面処理されていることが望ましい。ここで表面処理に用いることの出来る無機化合物は特に限定されるものではないが、アルミニウムの酸化物、水酸化物、水和酸化物等のアルミニウム化合物であるとより好ましく、単独あるいは2種以上の組み合わせで使用することができる。無機化合物による表面処理は、例えば二酸化チタンを分散させた水性スラリーにアルミニウム化合物の水溶液を添加し、酸性または塩基性化合物の水溶液を添加して中和反応し、難溶性水和酸化物を二酸化チタン表面上に沈殿させてろ過乾燥する方法がある。

【0022】

二酸化チタン(B)の表面処理に用いることの出来る有機化合物は特に限定されるものではないが、例えばポリシロキサン系やアルキルシラン系、シランカップリング剤などのオルガノシラン系が挙げられ、特にシランカップリング剤であるとより好ましく、例えばアルコキシシラン類、クロロシラン類、ポリアルコキシアルキルシロキサン類が挙げられ、単独あるいは2種以上の組み合わせで使用することができる。有機化合物による表面処理は、例えばヘンシェルミキサ−、スーパーミキサー等の高せん断力混合機を用いて二酸化チタンと均一に混合することにより、二酸化チタンの表面処理をする方法がある。

【0023】

ここで、無機化合物の被覆量は、処理前の二酸化チタン100重量部に対して、0.05〜5重量部が好ましい。また有機化合物の被覆量は0.05〜3重量部が好ましい。

【0024】

また二酸化チタン(B)のpHは、6〜8が好ましい。pHが6〜8の範囲になることで、熱可塑性樹脂(A)にポリエステルを使用する場合、エステル結合の分解を抑制しやすくなることで太陽電池用裏面保護シートを長期間使用しても劣化による黄変が抑えられる。

【0025】

二酸化チタン(B)は、熱可塑性樹脂(A)100重量部に対して1〜80重量部使用することが好ましく、10〜40重量部がより好ましい。使用量が1重量部以上になることで寸法安定性がより向上でき、さらに、樹脂層(X)の熱伝導率が大きくなる、すなわち成形するときの樹脂層(X)の温度ムラを抑制できるため、カールを低減しやすくなる。加えて、太陽光の反射率も向上する。ここでの反射率とは波長が400〜1200nmでの光線反射率であり、この範囲での平均反射率が70%以上であると太陽電池の変換効率が高くなる。反射率は紫外可視近赤外分光光度計(島津製作所社製、製品名UV−3150)で測定できる。一方、使用量が80重量部以下になることで反射率並びに、寸法安定性および成形性をより両立しやすくなる。

【0026】

本発明では、さらに反射率をより向上させるために樹脂層(X)に球状の二酸化チタンを添加しても良い。ここで球状二酸化チタンとはアスペクト比1.5未満のものである。球状二酸化チタンの粒子径は、特に反射率を向上させたい波長に合わせて決定すれば良く、平均粒子径は0.01〜0.5μmが好ましく、0.1〜0.4μmがより好ましい。その際、球状二酸化チタンは上記二酸化チタン(B)のように表面処理されていることが望ましく、また、上記同様にpHは6〜8が好ましい。球状二酸化チタン使用量は熱可塑性樹脂(A)100重量部に対して、40重量部以上になると黄変しやすくなるため、1〜35重量部とすることが好ましい。

【0027】

熱可塑性樹脂(A)は、汎用プラスチック、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックが好ましい。具体的には、例えば、ポリエチレン系、ポリプロピレン系のポリオレフィン系、ポリスチレン系、ポリ塩化ビニル系、ポリ塩化ビニリデン系、ポリメタクリレート系、ポリアミド系、ポリカーボネート系、ポリエステル系、ポリイミド系、ポリアセタール系、ポリ酢酸ビニル系、ポリアクリレート系、フッ素系、ポリアクリロニトリル系、ポリビニルエーテル系、ポリビニルケトン系、ポリエーテル系などが挙げられる。これらの樹脂のなかでもポリエステル系樹脂とポリオレフィン系樹脂がより好ましい。特に、より耐熱性を確保したい場合はポリエステル系樹脂が好ましい。一方、水蒸気バリア性や対封止材接着性をより向上したい場合はポリオレフィン系樹脂が好ましい。

【0028】

熱可塑性樹脂(A)は、融点80〜300℃が好ましく、80〜270℃がより好ましい。融点が80〜300℃にあることで、樹脂層(X)を溶融押出成形する場合や、樹脂層(X)を含む積層体を溶融ラミネートまたは共押出成形する場合にも好ましく使用できる。なお融点とはJIS K7121に準拠して、DSC曲線の融解ピーク温度として測定されたものである。

【0029】

上記ポリエステル系樹脂とはカルボン酸成分と水酸基成分とを反応させた樹脂である。

【0030】

ポリエステル系樹脂を構成するカルボン酸成分としては、安息香酸、p−tert−ブチル安息香酸、無水フタル酸、イソフタル酸、テレフタル酸、無水コハク酸、アジピン酸、アゼライン酸、テトレヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、無水マレイン酸、フマル酸、イタコン酸、テトラクロル無水フタル酸、1、4−シクロヘキサンジカルボン酸、無水トリメリット酸、メチルシクロヘキセントリカルボン酸無水物、無水ピロメリット酸、ε−カプロラクトン、脂肪酸などが挙げられる。

【0031】

ポリエステル系樹脂を構成する水酸基成分としては、エチレングリコール、プロピレングリコール、1、3−ブチレングリコール、1、6−ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、ネオペンチルグリコール、トリエチレングリコール、3−メチルペンタンジオール、1、4−シクロヘキサンジメタノール等のジオール成分の他、グリセリン、トリメチロールエタン、トリメチロールプロパン、トリスヒドロキシメチルアミノメタン、ペンタエリスリトール、ジペンタエリスリトールなどの多官能アルコールが例示できる。

【0032】

常法に従い上記カルボン酸成分と水酸基成分とを重合させて所定のポリエステル樹脂としたものが本発明で使用できる。具体例としてはポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリプロピレンテレフタレート(PPT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)などが挙げられる。また、重合反応により得られるポリエステルはオリゴマー成分が含まれており、オリゴマー成分が多いと安定性に欠け耐熱性や耐加水分解性が低く、さらに末端カルボキシル基から加水分解が起こりやすい。ゆえにオリゴマー含有量を総重量を100として1重量部以下とすること、末端カルボキシル基量を15当量/トン以下とすることで耐熱性、耐加水分解性の高いポリエステルが得られ、本発明ではこれらの性能を向上させたポリエステルも使用できる。なお、ポリエステル系樹脂は、単独で使用しても二種類以上混合して使用しても良い。

【0033】

上記ポリオレフィン系樹脂とは、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(L−LDPE)などのポリエチレン、ホモポリプロピレン(ホモPP)、エチレンとプロピレンとの共重合体(ランダムPPまたはブロックPP)、エチレンもしくはプロピレンとα−オレフィン(エチレンもしくはプロピレンを除く)との共重合体、エチレン−酢酸ビニル共重合体(EVA)等が挙げられる。あるいは、それらの熱分解による低重合体であってもよい。さらに、無水マレイン化、エポキシ変性といった変性ポリオレフィンも使用できる。なお、ポリオレフィン系樹脂は、単独で使用しても二種類以上混合して使用しても良い。

【0034】

上記α−オレフィンとしては、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、4−メチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−へキサデセン、1−オクタデセン等が挙げられる。 これらのα−オレフィンのうち、エチレンとの共重合に供されるα−オレフィンとしては、1−ブテン、1−ヘキセン、1−オクテンが好ましく、プロピレンとの共重合に供されるα−オレフインとしては、1−ブテン、1−ヘキセンが好ましい。

【0035】

樹脂層(X)には、本発明の効果を損なわない程度に添加剤(結晶核剤、酸化防止剤、光安定剤、滑剤、可塑剤、耐電防止剤、離型剤、着色剤等)を配合することができる。例えばフェノール系、リン系、イオウ系の酸化防止剤、ベンゾフェノン系、ベンゾトリアゾール系、トリアジン系などの紫外線吸収剤、ヒンダードアミン系、ヒンダードフェノール系の光安定剤である。特に太陽電池用裏面保護シートは太陽光に長時間さらされるため、黄変や樹脂劣化を抑制するために紫外線吸収剤を添加することが好ましい。

【0036】

フェノール系酸化防止剤としては、例えばジエチル[[3,5−ビス(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]ホスフォネート、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート等を挙げることができる。ホスファイト系としては、例えばトリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトール−ジ−ホスファイト等を挙げることができる。イオウ系酸化防止剤としては、ジラウリル3,3’−チオジプロピオネート、ジミリスチル3,3’−チオジプロピオネート、ジステアリル3,3’−チオジプロピオネート等が挙げられる。リン系酸化防止剤としては、トリフェニルホスファイト、トリスノニルフェニルホスファイト、ジ−クレジルホスファイト、ジフェニルイソデシルホスファイト、フェニルジイソデシルホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトール−ジ−ホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトール−ジ−ホスファイト等が挙げられる。

【0037】

ベンゾフェノン系紫外線吸収剤としては、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−2’−カルボキシベンゾフェノン、2−ヒドロキシ−4−オクトキシベンゾフェノン、2−ヒドロキシ−4−n−ドデシルオキシベンゾフェノン、2−ヒドロキシ−4−n−オクタデシルオキシベンゾフェノン、2−ヒドロキシ−4−ベンジルオキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、2−ヒドロキシ−5−クロロベンゾフェノン、2,4−ジヒドロキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、等を挙げることができる。ベンゾトリアゾール系紫外線吸収剤としては、例えば2,2−メチレンビス[4−(1,1,3,3−テトラメチルブチル)−6[(2H−ベンゾトリアゾール−2−イル)フェノール]]、2−(2H−ベンゾトリアゾール−2−イル)−4−(1,1,3,3−テトラメチルブチル)フェノール、2−[5−クロロ(2H)−ベンゾトリアゾール−2−イル]−4−メチル−6−(tert−ブチル)フェノール等を挙げることができる。トリアジン系紫外線吸収剤としては、例えば2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール等を挙げることができる。

【0038】

ヒンダードアミン系光安定剤としては、例えばビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ポリ[[6−(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル][(2,2,6,6−テトラメチル−4−ピペリジル)イミノ]ヘキサメチレン[(2,2,6,6−テトラメチル−4−ピペリジル)イミノ]]、ジブチルアミン・1,3,5−トリアジン・N,N−ビス(2,2,6,6−テトラメチル−4−ピペリジル−1,6−ヘキサメチレンジアミン・N−(2,2,6,6−テトラメチル−4−ピペリジル)ブチルアミンの重縮合物等を挙げることができる。ヒンダードフェノール系光安定剤としては、例えば、4,4’−チオビス(6−tert−3−メチルフェノール)、4,4’−ブチリデンビス(6−tert−ブチル−3−メチルフェノール)、4,4’−ブチリデン-ビス(3−メチル−6−tert−ブチルフェノール)、2,2’−チオビス(6−tert―ブチル−4−メチルフェノール)、2,6−ジ−tert−ブチルフェノール、4,4’−メチレンビス(6−tert―ブチルフェノール)、4,4’−ビス(2,6−ジ−tert―ブチルフェノール)、4,4’−メチレンビス(6−tert―ブチル−o−クレゾール)、4,4’−チオビス(6−tert―ブチル−o−クレゾール)、1,1,3−トリス(5−tert―ブチル−4−ヒドロキシ−2−メチルフェニル)ブタン、2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)メシチレン、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)イソシアヌレート、1,3−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)−2,2’−ビス(2−ドデシルチオニトキシカルボニル)プロパン、1,6−ビス(3,5−ビ−tert−ブチル−4−ヒドロキシフェニルアセトオキシ)ヘキサン、6−(4−ヒドロキシ−3,5−ジ−tert−ブチルアニリノ)−2,4−ビス(n−オクチルチオ)−1,3,5−トリアジン、テトラビス[β-(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシメチル]メタン、n−オクタデシル−3−(4’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)プロピオネート、ジ−オクタデシル−4−ヒドロキシ−3,5−ジ−tert−ブチルベンジルホスホネート、ジ−エチル−4−ヒドロキシ−3,5−ジ−tert−ブチルベンジルホスホネート等が挙げられ、前記フェノール系酸化防止剤としても使用される。

【0039】

また、熱可塑性樹脂(A)がポリエステル系樹脂の場合、加水分解抑制剤を加えることが好ましい。加水分解抑制剤の添加により、ポリエステルの加水分解が抑制され、その結果、寸法安定性向上および、樹脂劣化を抑えることができる。加水分解抑制剤としては、カルボジイミド系、イソシアネート系およびオキサゾリン系から選ばれ、なかでもカルボジイミド系がより効果的に加水分解を抑制する効果を有しており、好ましい。単独で使用しても、2種以上を混合して使用しても良い。

【0040】

カルボジイミド系加水分解抑制剤としては、分子中に少なくともひとつ以上のカルボジイミド基を有する化合物である。モノカルボジイミド化合物の例としては、ジシクロヘキシルカルボジイミド、ジイソプロピルカルボジイミド、ジメチルカルボジイミド、ジイソブチルカルボジイミド、ジオクチルカルボジイミド、ジフェニルカルボジイミド、ナフチルカルボジイミド等が挙げられる。イソシアネート系加水分解抑制剤としては、例えば2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、2,4’−ジフェニルメタンジイソシアネート、2,2’−ジフェニルメタンジイソシアネート、3,3’−ジメチル−4,4’−ビフェニレンジイソシアネート、3,3’−ジメトキシ−4,4’−ビフェニレンジイソシアネート、3,3’−ジクロロ−4,4’−ビフェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、1,5−テトラヒドロナフタレンジイソシアネート、テトラメチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、ドデカメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、1,3−シクロヘキシレンジイソシアネート、1,4−シクロヘキシレンジイソシアネート、キシリレンジイソシアネート、テトラメチルキシリレンジイソシアネート、水素添加キシリレンジイソシアネート、リジンジイソシアネート、イソホロンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネートまたは3,3’−ジメチル−4,4’−ジシクロヘキシルメタンジイソシアネート等が挙げられる。オキサゾリン系加水分解抑制剤としては、例えば、2,2’−o−フェニレンビス(2−オキサゾリン)、2,2’−m−フェニレンビス(2−オキサゾリン)、2,2’−p−フェニレンビス(2−オキサゾリン)、2,2’−p−フェニレンビス(4−メチル−2−オキサゾリン)、2,2’−m−フェニレンビス(4−メチル−2−オキサゾリン)、2,2’−p−フェニレンビス(4,4’−ジメチル−2−オキサゾリン)、2,2’−m−フェニレンビス(4,4’−ジメチル−2−オキサゾリン)、2,2’−エチレンビス(2−オキサゾリン)、2,2’−テトラメチレンビス(2−オキサゾリン)、2,2’−ヘキサメチレンビス(2−オキサゾリン)、2,2’−オクタメチレンビス(2−オキサゾリン)、2,2’−エチレンビス(4−メチル−2−オキサゾリン)、または2,2’−ジフェニレンビス(2−オキサゾリン)等が挙げられる。

【0041】

樹脂層(X)の厚さは20〜1000μmが好ましく、20〜500μmがより好ましく、30〜200μmが特に好ましい。また、樹脂層(X)に加えて他の機能層を備えた太陽電池用裏面保護シートを作成する場合、カールの発生防止の観点から太陽電池用裏面保護シート全体の厚さを100とした場合に、樹脂層(X)の厚さは10〜80の比率が好ましい。厚さが10〜80の比率になるとカールの発生をより抑制できる。

【0042】

樹脂層(X)の成形方法は、それぞれの各原料を所定量配合し成形する方法と、一旦、二酸化チタン(B)を高濃度に含んだマスターバッチを作成したのち、そのマスターバッチを希釈樹脂としての熱可塑性樹脂(A)と混合して溶融混練し成形するマスターバッチ法がある。成形は溶融押出成形法(Tダイ法、インフレーション法等)、およびカレンダー法等が好ましい。

【0043】

本発明の太陽電池裏面保護シートは、樹脂層(X)に加えて他の機能層を備えることがより好ましい。

【0044】

上記その他の機能層は、水蒸気バリア層、高反射層および対封止材易接着層などが好ましい。

【0045】

上記水蒸気バリア層としては金属箔または、金属酸化物もしくは非金属無機酸化物が蒸着されたシートを好ましく用いることができる。

【0046】

金属箔としては、アルミニウム箔、鉄箔、亜鉛鋼板などを使用することができ、これらの厚みは10〜100μmであることが好ましい。

【0047】

金属酸化物もしくは非金属無機酸化物が蒸着されたシートとしては、例えば、PET、低オリゴマーPET、PBT、PEN、PBNなどのポリエステル系、LDPE、L−LDPE、ホモPP、ランダムPP、EVAなどのポリオレフィン系、ポリ塩化ビニル系、フッ素系、ポリカーボネート系、ポリスルホン系、ポリ(メタ)アクリル系シートなどの基材シート上に、従来公知の真空蒸着、イオンプレーティング、スパッタリングなどのPVD方式や、プラズマCVD、マイクロウェーブCVDなどのCVD方式を用いて蒸着されたものが使用できる。

蒸着に用いられる金属酸化物もしくは非金属無機酸化物としては、例えば、ケイ素、アルミニウム、マグネシウム、カルシウム、カリウム、スズ、ナトリウム、ホウ素、チタン、鉛、ジルコニウム、イットリウムなどの酸化物が使用できる。また、アルカリ金属、アルカリ土類金属のフッ化物なども使用することができ、これらは単独もしくは組み合わせて使用することができる。これらの蒸着された金属酸化物もしくは非金属無機酸化物の厚みとしては、50Å〜2500Åが好ましく、300Å〜1200Åの範囲がより好ましい。

基材シート上の金属酸化物もしくは非金属無機酸化物の蒸着層は、基材シートの少なくとも片側に設けられていればよく、両面に設けられていてもよい。

【0048】

かかる水蒸気バリア層と樹脂層(X)との積層方法は特に限定されず、ラミネート法や、溶融ラミネート法などが挙げられる。

【0049】

上記高反射層は、反射率をより向上させるために球状二酸化チタンを含む熱可塑性樹脂層であることが好ましい。球状二酸化チタンはアスペクト比1.5未満であればよく、平均粒子径は0.01〜0.5μmが好ましく、0.1〜0.4μmがより好ましい。その際、球状二酸化チタンは上記二酸化チタン(B)のように表面処理されていることが望ましく、また、上記同様にpHは6〜8が好ましい。使用量は熱可塑性樹脂100重量部に対して球状二酸化チタンが40重量部以上になると長時間の太陽光照射によりシートが黄変しやすくなるため、1〜35重量部が好ましい。高反射層の厚みは遮蔽性を確保するために10〜300μmが好ましく、10〜200μmがより好ましい。

【0050】

かかる高反射層と樹脂層(X)との積層方法は特に限定されず、ラミネート法、共押出成形法、溶融ラミネート法などが挙げられる。

【0051】

上記対封止材易接着層は、太陽電池裏面保護シートと接する太陽電池封止材との接着性をより高める層である。ここで太陽電池封止材は、酢酸ビニル含有量が10〜40重量部のエチレン−酢酸ビニル共重合体(以下、EVAともいう)を主成分とするのが一般的である。

上記接着性は、例えば引張試験機(島津製作所社製、製品名EZ Tester(プローブ500N))を用いて、裏面保護シート/スタンダードキュアタイプのEVA封止材/裏面保護シートで150℃・5分真空引き後、150℃・15分プレスし、150℃・30分アフターキュアしたものを引張速度300mm/minで接着力を測定することで得られる。接着力は60N/15mm以上が好ましい。

【0052】

上記対封止材易接着層は、太陽電池モジュールを製造する時のラミネート温度である130〜150℃で溶融し太陽電池封止材と融着することができる熱可塑性樹脂であることが好ましい。例としてはEVA、L−LDPE、ランダムPP、ホモPP等のポリオレフィン系樹脂や無水マレイン化、エポキシ変性された変性ポリオレフィンなどが挙げられる。なお、ポリオレフィン系樹脂は、単独で使用しても二種類以上混合して使用しても良い。さらに、対封止材易接着層は複数のポリオレフィン層から構成されていても良く、また、その層には反射率を持たせるために球状二酸化チタンや添加剤(結晶核剤、酸化防止剤、光安定剤、滑剤、可塑剤、耐電防止剤、離型剤、着色剤等)を適宜配合することができる。例えばフェノール系、リン系、イオウ系の酸化防止剤、ベンゾフェノン系、ベンゾトリアゾール系、トリアジン系などの紫外線吸収剤、ヒンダードアミン系、ヒンダードフェノール系の光安定剤である。また、対封止材易接着層はラミネート時の圧力により局所的な厚みムラが発生し、部分的に接着力が低下することを防ぐため、厚みは10〜300μmが好ましく、10〜200μmがより好ましい。

かかる対封止材易接着層と樹脂層(X)との積層方法は特に限定されず、前述のラミネート法、共押出成形、溶融ラミネート法などが挙げられる。

【0053】

また、上記対封止材易接着層は接着剤を使用することも好ましい。太陽電池用裏面保護シートと太陽電池封止材との界面にコンマコーターやグラビアコーター等で塗布すればよい。接着剤は特に限定されるものではないが、封止材との高い層間接着力が得られるアクリル系の接着剤が好ましい。

【0054】

本発明の太陽電池用裏面保護シートは、樹脂層(X)の他に上記機能層などを積層させることがより好ましい。例えば、封止材との接着面から順に、対封止材易接着層、高反射層、水蒸気バリア層、樹脂層(X)といった構成であってもよい。

【0055】

本発明の太陽電池用裏面保護シートの製造方法は、ラミネート法、共押出成形法、溶融ラミネート法等が好ましい。

【0056】

ラミネート法は、まず、樹脂層(X)を上記溶融押出法により成形する。そしてコンマコーターやグラビアコーター等を使用してラミネート接着剤を塗工し、他の機能層と貼り合わせる方法である。

【0057】

共押出成形法は、まず、樹脂層(X)を含む各層の原料を別々の押出機に供給する。そして、押出機の先端に設けてある積層装置で各層を一括して積層しシート化する方法である。積層方法としてはフィードブロック方式、マルチマニホールド方式が好ましい。

【0058】

溶融ラミネート法は、まず、樹脂層(X)を含む各層のうちいずれか一層を溶融押出し成形を行う。そして、当該層が冷えて固化する前に他の層をさらに溶融押出し成形する工程を順次繰り返すことに複数の層を積層する方法である。当該方法において、各機能層の接着にラミネート接着剤を使用することができる。

【0059】

本発明の太陽電池モジュールは、本発明の太陽電池用裏面保護シートを備えることが好ましい。太陽電池モジュールの太陽電池用裏面保護シート以外の構成は、透明基板、封止材、光発電素子が挙げられ、太陽光を受光する側から順に透明基板/封止材/光発電素子/封止材/太陽電池用裏面保護シートのように積層される。透明基板には、透明シートやエンボス加工付き白板強化ガラスなどが好ましい。太陽電池封止材には、架橋剤などが添加されたEVAなどが使用できる。光発電素子は単結晶シリコンや多結晶シリコン系などが好ましい。

【0060】

太陽電池モジュールは太陽電池封止材の配合組成により異なるが、一般的に、上記の各部材を積層した後、真空ラミネーターで温度150℃、脱気時間5分、プレス圧力1atm、プレス時間10分、アフターキュア150℃−15分で加熱圧着することにより製造できる。

【実施例】

【0061】

以下、本発明を実施例及び比較例を示してより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0062】

使用した原料は以下の通りである。

<熱可塑性樹脂>

(ポリエステル系樹脂)

A−1:ポリエチレンテレフタレート(PET):ユニチカ社製、製品名MA2101

A−2:ポリブチレンテレフタレート(PBT):三菱エンジニアリングプラスチツクス社製、製品名ノバデュラン5026

A−3:ポリエチレンナフタレート(PEN):帝人化成株式会社製、製品名テオネックスTN8065

【0063】

(ポリオレフィン系樹脂)

A−4:ランダムポリプロピレン(ランダムPP):プライムポリマー社製、製品名ランダムポリプロF−744NP

A−5:直鎖状低密度ポリエチレン(L−LDPE)プライムポリマー社製、製品名ネオゼックス0434N

【0064】

<二酸化チタン>

B−1:棒状二酸化チタン:石原産業社製、製品名PFR404、平均短軸長さ0.4μm、平均長軸長さ3.0μm、平均アスペクト比7.5

B−2:針状二酸化チタン:石原産業社製、製品名FTL−100、平均短軸長さ0.13μm、平均長軸長さ1.68μm、平均アスペクト比12.9

B−3:球状二酸化チタン:石原産業社製、製品名PF740、平均粒子径0.21μm、平均アスペクト比1

【0065】

<その他フィラー>

C−1:マイカ:平均粒子径27μm、pH8.5、白色度90

C−2:タルク:平均粒子径14μm、pH9.5、白色度93

C−3:グラスファイバー:旭ファイバーグラス社製、製品名MF06、平均短軸長さ10μm、平均長軸長さ30μm、平均アスペクト比3

【0066】

(実施例1)

熱可塑性樹脂としてA−1を100重量部、二酸化チタンとしてB−1を40重量部をタンブラーミキサーに投入して十分混合する。そして、Tダイ付き押出機(東洋精機社製、製品名ラボプラストミル単軸押出機)に投入し、270℃で溶融混練した。溶融混練物を320℃でTダイから押し出し、冷却することで幅300mm、厚さ150μmのシートを得た。

【0067】

(実施例2)

熱可塑性樹脂をA−1に代えて、A−2を使用した以外は実施例1と同様に行いシートを得た。

【0068】

(実施例3)

熱可塑性樹脂をA−1に代えて、A−3を使用した以外は実施例1と同様に行いシートを得た。

【0069】

(実施例4)

熱可塑性樹脂をA−1に代えて、A−4を使用した以外は実施例1と同様に行いシートを得た。

【0070】

(実施例5)

熱可塑性樹脂をA−1に代えて、A−5を使用した以外は実施例1と同様に行いシートを得た。

【0071】

(比較例1)

二酸化チタンB−1に代えて、C−1を使用した以外は実施例1と同様に行いシートを得た。

【0072】

(比較例2)

二酸化チタンB−1に代えて、C−2を使用した以外は実施例1と同様に行いシートを得た。

【0073】

(比較例3)

二酸化チタンB−1に代えて、C−1を使用した以外は実施例4と同様に行いシートを得た。

【0074】

(比較例4)

二酸化チタンB−1に代えて、C−2を使用した以外は実施例4と同様に行いシートを得た。

【0075】

(比較例5)

熱可塑性樹脂としてA−1を100重量部、二酸化チタンとしてB−3を25重量部、その他フィラーとしてC−1を25重量部をタンブラーミキサーに投入し十分に混合した。そして、Tダイ付き押出機(東洋精機社製、製品名ラボプラストミル単軸押出機)に投入し、270℃で溶融混練した。溶融混練物を320℃でTダイから押し出し、冷却することで幅300mm、厚さ150μmのシートを得た。

【0076】

(比較例6)

C−1に代えて、C−2を使用した以外は比較例5と同様に行いシートを得た。

【0077】

(比較例7)

C−1に代えて、C−3を使用した以外は比較例5と同様に行いシートを得た。

【0078】

(比較例8)

熱可塑性樹脂をA−1に代えて、A−4を使用した以外は比較例5と同様に行いシートを得た。

【0079】

(比較例9)

C−1に代えて、C−2を使用した以外は比較例8と同様に行いシートを得た。

【0080】

(比較例10)

C−1に代えて、C−3を使用した以外は比較例8と同様に行いシートを得た。

【0081】

(実施例6)

二酸化チタンB−1に代えて、B−2を使用した以外は実施例1と同様に行いシートを得た。

【0082】

(実施例7)

二酸化チタンB−1に代えて、B−2を使用した以外は実施例4と同様に行いシートを得た。

【0083】

(比較例11)

二酸化チタンB−1に代えて、B−3を使用した以外は実施例1と同様に行いシートを得た。

【0084】

(比較例12)

二酸化チタンB−1に代えて、B−3を使用した以外は実施例4と同様に行いシートを得た。

【0085】

(実施例8)

二酸化チタン使用量を40重量部に代えて、5重量部とした以外は実施例1と同様に行いシートを得た。

【0086】

(実施例9)

二酸化チタン使用量を40重量部に代えて、25重量部とした以外は実施例1と同様に行いシートを得た。

【0087】

(実施例10)

二酸化チタン使用量を40重量部に代えて、55重量部とした以外は実施例1と同様に行いシートを得た。

【0088】

(実施例11)

二酸化チタン使用量を40重量部に代えて、70重量部とした以外は実施例1と同様に行いシートを得た。

【0089】

(実施例12)

二酸化チタン使用量を40重量部に代えて、85重量部とした以外は実施例1と同様に行いシートを得た。

【0090】

(比較例13)

二酸化チタンを添加しなかった以外は実施例1と同様に行いシートを得た。

【0091】

(実施例13)

二酸化チタン使用量を40重量部に代えて、5重量部とした以外は実施例4と同様に行いシートを得た。

【0092】

(実施例14)

二酸化チタン使用量を40重量部に代えて、25重量部とした以外は実施例4と同様に行いシートを得た。

【0093】

(実施例15)

二酸化チタン使用量を40重量部に代えて、55重量部とした以外は実施例4と同様に行いシートを得た。

【0094】

(実施例16)

二酸化チタン使用量を40重量部に代えて、70重量部とした以外は実施例4と同様に行いシートを得た。

【0095】

(実施例17)

二酸化チタン使用量を40重量部に代えて、85重量部とした以外は実施例4と同様に行いシートを得た。

【0096】

(比較例14)

二酸化チタンを添加しなかった以外は実施例4と同様に行いシートを得た。

【0097】

(実施例18)

単軸押出機(東洋精機社製)を3台並列に配置し、その先端に積層部、Tダイが付いた多層膜製造装置を使用した。層構成はポリエステル系樹脂層/接着層/ポリオレフィン系樹脂層とし、接着層は変性ポリオレフィン(三井化学社製、製品名アドマーSF731)を使用した。

押出機1にポリエステル系樹脂としてA−1を供給した。押出機2に変性ポリオレフィンを供給した。押出機3にポリオレフィン系樹脂としてA−4を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給した。そして270℃で溶融混合した。その際、各層の厚みはポリエステル系樹脂層150μm、変性ポリオレフィン層10μm、ポリオレフィン系樹脂層150μmで総厚みが310μmとなるように3台の押出機の吐出量比率を調整した。次いで、各押出機の先端に設置された320℃に加熱された積層部で積層しながら300mm幅のシート状に広げ、Tダイから3層シートで押し出し、その後冷却することで実施例18のシートを得た。シートの断面図は図3を参照。

【0098】

(実施例19)

押出機1にポリエステル系樹脂としてA−1を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−4を供給して、270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0099】

(実施例20)

押出機1にポリエステル系樹脂としてA−1を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−4を100重量部、二酸化チタンB−3を25重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給して270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0100】

(実施例21)

押出機1にポリエステル系樹脂としてA−1を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−5を100重量部、二酸化チタンB−3を25重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給して270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0101】

(実施例22)

押出機1にポリエステル系樹脂としてA−2を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−5を100重量部、二酸化チタンB−3を25重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給して270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0102】

(実施例23)

ポリオレフィン系樹脂としてA−4を100重量部、二酸化チタンとしてB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせ、Tダイ付き押出機(東洋精機社製、製品名ラボプラストミル単軸押出機)に供給し、270℃で溶融混合した。溶融混合物を320℃でTダイから幅300mm、厚さ150μmのシート状に押し出し、冷却固化する前に基材シートへ溶融押し出しする溶融ラミネート法にて多層シートを得た。尚、基材シートとしては低オリゴマーPET(東洋紡績社製、製品名シャインビームK1653、50μm)の溶融樹脂との接着面に予めアンカーコート剤(東洋モートン社製、製品名EL―510)を塗工したものを使用した。

【0103】

(実施例24)

ポリオレフィン系樹脂としてA−4の代わりにA−5を使用した以外は実施例23と同様に行いシートを得た。

【0104】

(比較例15)

二酸化チタンB−1に代えて、B−3を40重量部使用した以外は実施例19と同様に行いシートを得た。

【0105】

評価項目と評価方法を以下に示す。シートを押出成形する時の押出す方向(流れ方向ともいう)をMD方向、流れに対して垂直方向(シート幅方向)をTD方向と定義する。

【0106】

(1)寸法変化率

実施例1〜17および比較例1〜14で得られたシートを、MD方向200mm、TD方向200mmの大きさに切り取り、恒温槽試験機に無荷重で投入した。熱可塑性樹脂としてポリエステル樹脂を使用したシートは150℃−30分の条件で、他方、熱可塑性樹脂としてポリオレフィン樹脂を使用したシートは80℃−30分の条件で加熱した。また、多層シートである実施例18〜24ならびに比較例15で得られたシートはポリエステル系樹脂と同様に150℃−30分の条件で加熱した。これらシートの加熱前後の寸法を、MD方向、TD方向について測定し、寸法変化率を次式により算出した。

式:寸法変化率(%)=(加熱前の寸法−加熱後の寸法)×100÷加熱前の寸法

寸法変化率を評価する際は、その値の絶対値を下記の基準で評価した。

○:0.5%未満

△:0.5%以上0.8%未満

×:0.8%以上

【0107】

(2)カール評価

実施例および比較例で得られたシートをTD方向200mm、MD方向200mmの大きさに切り取り、水平面上に静置して25℃で24時間静置後、水平面からシート縁までの垂直距離を観察し、その最大値をもってカールを評価した。カールは下記の基準で評価した。

○:5mm未満

△:5mm以上10mm未満

×:10mm以上

【0108】

(3)反射率保持率

実施例および比較例で得られたシートの反射率、および耐候性試験後の反射率を紫外可視近赤外分光光度計(島津製作所社製、製品名UV−3150)にて測定した。各反射率は波長400〜1200nmでの光線反射率の平均値とした。

ここで多層シートである実施例18〜24ならびに比較例15で得られたシートはポリオレフィン樹脂層側からの入射光で反射率を測定した。

耐候性試験はアイスーパーUVテスター(岩崎電気社製、製品名SUW−W151)にて50℃−湿度50%の条件で、照射強度100mW/cmで24時間、シート静置の条件で行った。多層シートである実施例18〜24および比較例15で得られたシートは、ポリオレフィン樹脂層側から紫外線照射を行った。

反射率保持率は、シートの耐候性試験前の反射率を初期反射率とし、耐候性試験後の反射率を耐候試験後反射率とし、次式により算出した。

式:反射率保持率(%)=耐候試験後反射率÷初期反射率×100

反射率保持率は下記の基準で評価した。

○:90%以上

△:80%以上90%未満

×:80%未満

【0109】

(4)黄変評価

実施例および比較例で得られたシートの黄色度をYI値として評価し、耐候性試験後の黄色度をYI値として測定した。そして、試験後のYI値を試験前のYI値で減じた数値をΔYI値として黄変を評価した。測定は色差計(倉敷紡績社製、製品名アウカラー7X)を使用した。尚、多層シートである実施例18〜24および比較例15はポリオレフィン樹脂層側からのYI値を測定した。

耐候性試験はアイスーパーUVテスター(岩崎電気社製、SUW−W151)にて50℃、湿度50%、照射強度100mW/cmで24時間、シート静置の条件で行った。多層シートである実施例18〜24および比較例15で得られたシートはポリオレフィン樹脂層側から紫外線照射を行った。

黄変評価は下記の基準で評価した。

○:15未満

△:15以上25未満

×:25以上

【0110】

(5)外観評価

実施例および比較例で得られたシートの外観を目視観察し、下記の基準で評価した。

○:外観良好

×:毛羽立ち、しわ、ムラ、波打ち、表面荒れ等の外観不良あり

【0111】

(6)変換効率保持率

図1に示すように、実施例1〜17および比較例1〜14で得られたシートと、予めアンカーコート剤(東洋モートン社製、製品名EL―510)を塗工した低オリゴマーPET(東洋紡社製、製品名シャインビームK1653、50μm)を積層させることで評価用積層シートaを得た。その後、図2に従い、各部材を積層した後、真空ラミネーターで温度150℃、脱気時間5分、プレス圧力1atm、プレス時間10分、アフターキュア150℃−15分で加熱圧着し、評価用モジュールを作製した。

多層シートである実施例18〜24および比較例15で得られたシートは、図3に従い、各部材を積層した後、真空ラミネーターで温度150℃、脱気時間5分、プレス圧力1atm、プレス時間10分、アフターキュア150℃−15分で加熱圧着し、評価用モジュールを作製した。

耐候試験は、アイスーパーUVテスター(岩崎電気社製、製品名SUW−W151)にて、保護ガラス側からの紫外線照射により、50℃、湿度50%、照射強度100mW/cmで240時間、評価用モジュール静置の条件で行った。

評価用モジュールの変換効率は入射光エネルギーと最適動作点での出力と、光発電素子の面積から算出した。入射光の照射面積は評価用モジュールの最大面積と同様に20cm角とした。

評価用モジュールの変換効率保持率は、耐候性試験前の変換効率を初期変換効率とし、耐候性試験後の変換効率を耐候試験後変換効率とし、次式により算出した。

式:変換効率保持率(%)=耐候試験後変換効率÷初期変換効率

反射率保持率は下記の基準で評価した。

○:96%以上

△:92%以上96%未満

×:92%未満

【0112】

評価用モジュール作製に使用した部材は以下の通りである。

・封止材:スタンダードキュアタイプEVA封止材、厚み450μm

・保護ガラス:エンボス付き白板強化ガラス、厚み3mm

・発電素子:多結晶シリコンセル

【0113】

評価用モジュール作製に使用した部材の寸法は以下の通りである。

・評価用積層シートa:20cm×20cm

・封止材:20cm×20cm

・保護ガラス:20cm×20cm

・発電素子:15.6cm×15.6cm

【0114】

<総合評価>

上記評価の結果から、太陽電池用裏面保護シートとして好ましいものを「A」、使用できるものを「B」、不適当なものを「C」として総合評価の結果を表に示した。

A:全評価項目が○の場合

B:全評価項目が○または△の場合

C:全評価項目に×を1項目でも含む場合

【0115】

得られた裏面保護シートの評価結果を以下の表に示す。

【0116】

【表1】

【0117】

【表2】

【0118】

【表3】

【0119】

【表4】

【0120】

【表5】

【0121】

【表6】

【0122】

表1〜6から明らかなように、カールが抑制され、高い寸法安定性を有し、高耐候性により黄変や反射率低下が小さいことで経時における変換効率の低下を抑制できる太陽電池用裏面保護シートを得ることが出来た。

【符号の説明】

【0123】

1−1 実施例1〜17および比較例1〜14で得られたシート

1−2 アンカーコート剤

1−3 低オリゴマーPET

1 耐候試験用積層シートa

2−A 封止材

3 光発電素子

2−B 封止材(サンビック社製、スタンダードキュアタイプ、厚み540μm)

4 保護ガラス(エンボス加工付き白板強化ガラス、厚み3mm、)

5−1 樹脂層(ポリエステル系樹脂)

5−2 接着剤層

5−3 樹脂層(ポリオレフィン系樹脂)

【技術分野】

【0001】

本発明は、太陽電池の裏面に貼り付ける太陽電池用裏面保護シートに関する。

【背景技術】

【0002】

近年、脱原子力発電政策や環境問題に対する意識の高まりから太陽電池が注目されている。太陽電池モジュールは、太陽光を受光する側から順に透明基板/封止材/光発電素子/封止材/裏面保護シートを熱圧着により積層した構成が一般的である。太陽電池用裏面保護シートには封止材との接着性、耐候性、耐熱性、高バリア性、高反射率、高強度、高寸法安定性などの性能が必要とされている。

【0003】

太陽電池用裏面保護シートは、各種の機能を有するシート部材を、接着剤を用いてラミネートすることにより作製される積層体が一般的である(以下、ラミネート法という)。そして、上記ラミネート法ではシート部材を積層する数だけ工程が増えるため、工程の数を減らす目的で各シートを共に押出した成形(以下、共押出成形という)や溶融ラミネートによる太陽電池用裏面保護シートの提案がなされている。

【0004】

しかし、シート部材は、一般的に溶融押出により成形させるが、成形時に発生する厚み方向の温度分布により収縮に違いが生じてカールが発生する。そのため太陽電池モジュールを作製する際の熱圧着工程で、太陽電池用裏面保護シートの位置決めが難しい問題や、太陽電池モジュールが太陽光の熱を受けることで、太陽電池用裏面保護シートが変形し光発電素子が損傷してしまうという問題があった。

【0005】

特許文献1では、ポリエステル系樹脂に粒子径0.1〜0.24μmの球状ニ酸化チタンが添加された太陽電池用裏面保護シートが提案されている。

【0006】

また、特許文献2では、ポリオレフィン系樹脂に粒子径0.005〜0.25μmでルチル型の結晶構造を持つ球状二酸化チタンと、グラスファイバーやマイカを配合した太陽電池用裏面保護シートが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−129204号公報

【特許文献2】特開2010−056280号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1の太陽電池用裏面保護シートは、寸法安定性が不足していた。さらに二酸化チタンが球状粒子であるため長時間の太陽光照射により、樹脂を劣化させることで、当該シートが黄変し変換効率が低下する問題があった。

【0009】

また、特許文献2の太陽電池用裏面保護シートは、グラスファイバーを添加したシートは、平滑にならず外観不良が発生する。また、マイカを添加したシートは、寸法安定性は向上するが、白色度が低く、シートの反射率が低いため変換効率が低く、さらに長時間の太陽光照射によりシートが黄変し反射率が低下することで、変換効率が低下する問題があった。

【0010】

本発明は、カールが少なく、寸法安定性良好で、さらに長時間太陽光を受けても黄変と反射率の低下が少ないことにより変換効率の低下を抑制できる太陽電池用裏面保護シートの提供を目的とする。

【課題を解決するための手段】

【0011】

本発明は、少なくとも熱可塑性樹脂と、棒状または針状の二酸化チタンとを含む樹脂層を必須構成とする太陽電池用裏面保護シートである。

【発明の効果】

【0012】

上記構成の本発明によれば、樹脂層が棒状または針状の二酸化チタンを含むことで寸法安定性を向上でき、さらに熱伝導性が向上することでシートを成形する時の温度分布が均一になることでカールを抑制できる。加えて、当該二酸化チタンは、白色および中性で、かつアスペクト比を有するため比表面積が小さく表面活性が低いことから長時間太陽光に晒されてもシートの黄変や反射率低下が小さいため、太陽電池モジュールを長時間使用しても初期変換効率を維持できる。

【0013】

本発明は、カールが少なく、寸法安定性良好で、さらに長時間太陽光を受けても黄変と反射率の低下が少ないことにより変換効率の低下を抑制できる太陽電池用裏面保護シートが提供できた。

【図面の簡単な説明】

【0014】

【図1】太陽電池用裏面保護シートの積層順の一例の断面図である。

【図2】太陽電池モジュールの積層順の一例の断面図である。

【図3】太陽電池モジュールの積層順の一例の断面図である。

【発明を実施するための形態】

【0015】

本発明は、熱可塑性樹脂(A)と、棒状または針状の二酸化チタン(B)とを含む樹脂層(X)を必須構成とする太陽電池用裏面保護シートである。

【0016】

二酸化チタン(B)は、粒子であり、その粒子の平均アスペクト比(以下、単にアスペクト比という)が1.5〜50であることが好ましい。そして、アスペクト比は4〜20がより好ましい。アスペクト比が1.5〜50の範囲になることで粒子の比表面積が小さくなり、二酸化チタンの表面活性が小さくなることから樹脂の劣化を抑制できる。さらに二酸化チタンが棒状や針状という形状により太陽光を受け続けても二酸化チタン自体が劣化しにくいため、長期間使用した時のシートの黄変や反射率の低下が小さい。

【0017】

本発明では、アスペクト比が1.5未満のものを球状、1.5以上10未満のものを棒状、アスペクト比が10以上のものを針状と定義する。ここでのアスペクト比とは、個々の二酸化チタン粒子の平均長軸長さ(以下、単に長軸長さという)と短軸長さ(以下、単に短軸長さという)の比であり、長軸長さを短軸長さで除した値である。なお、ここでの短軸長さは断面が円形ならばその直径を採用し、断面がいびつな楕円に近時できる場合は短径、長方形に近似できる場合は短辺の値を採用すればよい。

【0018】

本発明で二酸化チタン(B)は、さらに短軸長さが0.1〜1μmかつ長軸長さが1.5〜5μmであることが好ましく、短軸長さが0.2〜0.5μmかつ長軸長さが2〜4μmがより好ましい。二酸化チタン(B)の短軸長さと長軸長さは、前記アスペクト比のために重要である。短軸長さと長軸長さが前記数値範囲内にあることでカールを低減でき、さらに寸法安定性が向上する。なお、この長軸および短軸長さは、例えば走査型電子顕微鏡(日立製作所社製、製品名S−3000H)などで2000倍〜1万倍へ拡大した画像を使用して100個程度の粒子を外観観察し、それらの平均をとることで得られる。

【0019】

二酸化チタン(B)の結晶構造は、ルチル型(正方晶高温型)、アナターゼ型(正方晶低温型)、ブルッカイト型(斜方晶)があるが、特に限定されるものではないが、反射率および、耐候性の観点からルチル型の結晶型をもつ二酸化チタンがより好ましい。二酸化チタン(B)の製造方法は塩素法であっても硫酸法であってもよい。

【0020】

二酸化チタン(B)は、粒子の表面を無機化合物や有機化合物により表面処理されていてもよい。無機化合物で処理することで、耐候性および白色度をより向上できる。また、有機化合物で処理することで、粒子を疎水にし易く、分散性、および樹脂との相溶性をより向上できるため、寸法安定性をより向上できる。

【0021】

二酸化チタン(B)の粒子の表面処理は、有機化合物処理の前に、あらかじめ無機化合物により表面処理されていることが望ましい。ここで表面処理に用いることの出来る無機化合物は特に限定されるものではないが、アルミニウムの酸化物、水酸化物、水和酸化物等のアルミニウム化合物であるとより好ましく、単独あるいは2種以上の組み合わせで使用することができる。無機化合物による表面処理は、例えば二酸化チタンを分散させた水性スラリーにアルミニウム化合物の水溶液を添加し、酸性または塩基性化合物の水溶液を添加して中和反応し、難溶性水和酸化物を二酸化チタン表面上に沈殿させてろ過乾燥する方法がある。

【0022】

二酸化チタン(B)の表面処理に用いることの出来る有機化合物は特に限定されるものではないが、例えばポリシロキサン系やアルキルシラン系、シランカップリング剤などのオルガノシラン系が挙げられ、特にシランカップリング剤であるとより好ましく、例えばアルコキシシラン類、クロロシラン類、ポリアルコキシアルキルシロキサン類が挙げられ、単独あるいは2種以上の組み合わせで使用することができる。有機化合物による表面処理は、例えばヘンシェルミキサ−、スーパーミキサー等の高せん断力混合機を用いて二酸化チタンと均一に混合することにより、二酸化チタンの表面処理をする方法がある。

【0023】

ここで、無機化合物の被覆量は、処理前の二酸化チタン100重量部に対して、0.05〜5重量部が好ましい。また有機化合物の被覆量は0.05〜3重量部が好ましい。

【0024】

また二酸化チタン(B)のpHは、6〜8が好ましい。pHが6〜8の範囲になることで、熱可塑性樹脂(A)にポリエステルを使用する場合、エステル結合の分解を抑制しやすくなることで太陽電池用裏面保護シートを長期間使用しても劣化による黄変が抑えられる。

【0025】

二酸化チタン(B)は、熱可塑性樹脂(A)100重量部に対して1〜80重量部使用することが好ましく、10〜40重量部がより好ましい。使用量が1重量部以上になることで寸法安定性がより向上でき、さらに、樹脂層(X)の熱伝導率が大きくなる、すなわち成形するときの樹脂層(X)の温度ムラを抑制できるため、カールを低減しやすくなる。加えて、太陽光の反射率も向上する。ここでの反射率とは波長が400〜1200nmでの光線反射率であり、この範囲での平均反射率が70%以上であると太陽電池の変換効率が高くなる。反射率は紫外可視近赤外分光光度計(島津製作所社製、製品名UV−3150)で測定できる。一方、使用量が80重量部以下になることで反射率並びに、寸法安定性および成形性をより両立しやすくなる。

【0026】

本発明では、さらに反射率をより向上させるために樹脂層(X)に球状の二酸化チタンを添加しても良い。ここで球状二酸化チタンとはアスペクト比1.5未満のものである。球状二酸化チタンの粒子径は、特に反射率を向上させたい波長に合わせて決定すれば良く、平均粒子径は0.01〜0.5μmが好ましく、0.1〜0.4μmがより好ましい。その際、球状二酸化チタンは上記二酸化チタン(B)のように表面処理されていることが望ましく、また、上記同様にpHは6〜8が好ましい。球状二酸化チタン使用量は熱可塑性樹脂(A)100重量部に対して、40重量部以上になると黄変しやすくなるため、1〜35重量部とすることが好ましい。

【0027】

熱可塑性樹脂(A)は、汎用プラスチック、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックが好ましい。具体的には、例えば、ポリエチレン系、ポリプロピレン系のポリオレフィン系、ポリスチレン系、ポリ塩化ビニル系、ポリ塩化ビニリデン系、ポリメタクリレート系、ポリアミド系、ポリカーボネート系、ポリエステル系、ポリイミド系、ポリアセタール系、ポリ酢酸ビニル系、ポリアクリレート系、フッ素系、ポリアクリロニトリル系、ポリビニルエーテル系、ポリビニルケトン系、ポリエーテル系などが挙げられる。これらの樹脂のなかでもポリエステル系樹脂とポリオレフィン系樹脂がより好ましい。特に、より耐熱性を確保したい場合はポリエステル系樹脂が好ましい。一方、水蒸気バリア性や対封止材接着性をより向上したい場合はポリオレフィン系樹脂が好ましい。

【0028】

熱可塑性樹脂(A)は、融点80〜300℃が好ましく、80〜270℃がより好ましい。融点が80〜300℃にあることで、樹脂層(X)を溶融押出成形する場合や、樹脂層(X)を含む積層体を溶融ラミネートまたは共押出成形する場合にも好ましく使用できる。なお融点とはJIS K7121に準拠して、DSC曲線の融解ピーク温度として測定されたものである。

【0029】

上記ポリエステル系樹脂とはカルボン酸成分と水酸基成分とを反応させた樹脂である。

【0030】

ポリエステル系樹脂を構成するカルボン酸成分としては、安息香酸、p−tert−ブチル安息香酸、無水フタル酸、イソフタル酸、テレフタル酸、無水コハク酸、アジピン酸、アゼライン酸、テトレヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、無水マレイン酸、フマル酸、イタコン酸、テトラクロル無水フタル酸、1、4−シクロヘキサンジカルボン酸、無水トリメリット酸、メチルシクロヘキセントリカルボン酸無水物、無水ピロメリット酸、ε−カプロラクトン、脂肪酸などが挙げられる。

【0031】

ポリエステル系樹脂を構成する水酸基成分としては、エチレングリコール、プロピレングリコール、1、3−ブチレングリコール、1、6−ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、ネオペンチルグリコール、トリエチレングリコール、3−メチルペンタンジオール、1、4−シクロヘキサンジメタノール等のジオール成分の他、グリセリン、トリメチロールエタン、トリメチロールプロパン、トリスヒドロキシメチルアミノメタン、ペンタエリスリトール、ジペンタエリスリトールなどの多官能アルコールが例示できる。

【0032】

常法に従い上記カルボン酸成分と水酸基成分とを重合させて所定のポリエステル樹脂としたものが本発明で使用できる。具体例としてはポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリプロピレンテレフタレート(PPT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)などが挙げられる。また、重合反応により得られるポリエステルはオリゴマー成分が含まれており、オリゴマー成分が多いと安定性に欠け耐熱性や耐加水分解性が低く、さらに末端カルボキシル基から加水分解が起こりやすい。ゆえにオリゴマー含有量を総重量を100として1重量部以下とすること、末端カルボキシル基量を15当量/トン以下とすることで耐熱性、耐加水分解性の高いポリエステルが得られ、本発明ではこれらの性能を向上させたポリエステルも使用できる。なお、ポリエステル系樹脂は、単独で使用しても二種類以上混合して使用しても良い。

【0033】

上記ポリオレフィン系樹脂とは、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(L−LDPE)などのポリエチレン、ホモポリプロピレン(ホモPP)、エチレンとプロピレンとの共重合体(ランダムPPまたはブロックPP)、エチレンもしくはプロピレンとα−オレフィン(エチレンもしくはプロピレンを除く)との共重合体、エチレン−酢酸ビニル共重合体(EVA)等が挙げられる。あるいは、それらの熱分解による低重合体であってもよい。さらに、無水マレイン化、エポキシ変性といった変性ポリオレフィンも使用できる。なお、ポリオレフィン系樹脂は、単独で使用しても二種類以上混合して使用しても良い。

【0034】

上記α−オレフィンとしては、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、4−メチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−へキサデセン、1−オクタデセン等が挙げられる。 これらのα−オレフィンのうち、エチレンとの共重合に供されるα−オレフィンとしては、1−ブテン、1−ヘキセン、1−オクテンが好ましく、プロピレンとの共重合に供されるα−オレフインとしては、1−ブテン、1−ヘキセンが好ましい。

【0035】

樹脂層(X)には、本発明の効果を損なわない程度に添加剤(結晶核剤、酸化防止剤、光安定剤、滑剤、可塑剤、耐電防止剤、離型剤、着色剤等)を配合することができる。例えばフェノール系、リン系、イオウ系の酸化防止剤、ベンゾフェノン系、ベンゾトリアゾール系、トリアジン系などの紫外線吸収剤、ヒンダードアミン系、ヒンダードフェノール系の光安定剤である。特に太陽電池用裏面保護シートは太陽光に長時間さらされるため、黄変や樹脂劣化を抑制するために紫外線吸収剤を添加することが好ましい。

【0036】

フェノール系酸化防止剤としては、例えばジエチル[[3,5−ビス(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]ホスフォネート、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート等を挙げることができる。ホスファイト系としては、例えばトリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトール−ジ−ホスファイト等を挙げることができる。イオウ系酸化防止剤としては、ジラウリル3,3’−チオジプロピオネート、ジミリスチル3,3’−チオジプロピオネート、ジステアリル3,3’−チオジプロピオネート等が挙げられる。リン系酸化防止剤としては、トリフェニルホスファイト、トリスノニルフェニルホスファイト、ジ−クレジルホスファイト、ジフェニルイソデシルホスファイト、フェニルジイソデシルホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトール−ジ−ホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトール−ジ−ホスファイト等が挙げられる。

【0037】

ベンゾフェノン系紫外線吸収剤としては、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−2’−カルボキシベンゾフェノン、2−ヒドロキシ−4−オクトキシベンゾフェノン、2−ヒドロキシ−4−n−ドデシルオキシベンゾフェノン、2−ヒドロキシ−4−n−オクタデシルオキシベンゾフェノン、2−ヒドロキシ−4−ベンジルオキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、2−ヒドロキシ−5−クロロベンゾフェノン、2,4−ジヒドロキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、等を挙げることができる。ベンゾトリアゾール系紫外線吸収剤としては、例えば2,2−メチレンビス[4−(1,1,3,3−テトラメチルブチル)−6[(2H−ベンゾトリアゾール−2−イル)フェノール]]、2−(2H−ベンゾトリアゾール−2−イル)−4−(1,1,3,3−テトラメチルブチル)フェノール、2−[5−クロロ(2H)−ベンゾトリアゾール−2−イル]−4−メチル−6−(tert−ブチル)フェノール等を挙げることができる。トリアジン系紫外線吸収剤としては、例えば2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール等を挙げることができる。

【0038】

ヒンダードアミン系光安定剤としては、例えばビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ポリ[[6−(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル][(2,2,6,6−テトラメチル−4−ピペリジル)イミノ]ヘキサメチレン[(2,2,6,6−テトラメチル−4−ピペリジル)イミノ]]、ジブチルアミン・1,3,5−トリアジン・N,N−ビス(2,2,6,6−テトラメチル−4−ピペリジル−1,6−ヘキサメチレンジアミン・N−(2,2,6,6−テトラメチル−4−ピペリジル)ブチルアミンの重縮合物等を挙げることができる。ヒンダードフェノール系光安定剤としては、例えば、4,4’−チオビス(6−tert−3−メチルフェノール)、4,4’−ブチリデンビス(6−tert−ブチル−3−メチルフェノール)、4,4’−ブチリデン-ビス(3−メチル−6−tert−ブチルフェノール)、2,2’−チオビス(6−tert―ブチル−4−メチルフェノール)、2,6−ジ−tert−ブチルフェノール、4,4’−メチレンビス(6−tert―ブチルフェノール)、4,4’−ビス(2,6−ジ−tert―ブチルフェノール)、4,4’−メチレンビス(6−tert―ブチル−o−クレゾール)、4,4’−チオビス(6−tert―ブチル−o−クレゾール)、1,1,3−トリス(5−tert―ブチル−4−ヒドロキシ−2−メチルフェニル)ブタン、2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)メシチレン、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)イソシアヌレート、1,3−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)−2,2’−ビス(2−ドデシルチオニトキシカルボニル)プロパン、1,6−ビス(3,5−ビ−tert−ブチル−4−ヒドロキシフェニルアセトオキシ)ヘキサン、6−(4−ヒドロキシ−3,5−ジ−tert−ブチルアニリノ)−2,4−ビス(n−オクチルチオ)−1,3,5−トリアジン、テトラビス[β-(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシメチル]メタン、n−オクタデシル−3−(4’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)プロピオネート、ジ−オクタデシル−4−ヒドロキシ−3,5−ジ−tert−ブチルベンジルホスホネート、ジ−エチル−4−ヒドロキシ−3,5−ジ−tert−ブチルベンジルホスホネート等が挙げられ、前記フェノール系酸化防止剤としても使用される。

【0039】

また、熱可塑性樹脂(A)がポリエステル系樹脂の場合、加水分解抑制剤を加えることが好ましい。加水分解抑制剤の添加により、ポリエステルの加水分解が抑制され、その結果、寸法安定性向上および、樹脂劣化を抑えることができる。加水分解抑制剤としては、カルボジイミド系、イソシアネート系およびオキサゾリン系から選ばれ、なかでもカルボジイミド系がより効果的に加水分解を抑制する効果を有しており、好ましい。単独で使用しても、2種以上を混合して使用しても良い。

【0040】

カルボジイミド系加水分解抑制剤としては、分子中に少なくともひとつ以上のカルボジイミド基を有する化合物である。モノカルボジイミド化合物の例としては、ジシクロヘキシルカルボジイミド、ジイソプロピルカルボジイミド、ジメチルカルボジイミド、ジイソブチルカルボジイミド、ジオクチルカルボジイミド、ジフェニルカルボジイミド、ナフチルカルボジイミド等が挙げられる。イソシアネート系加水分解抑制剤としては、例えば2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、2,4’−ジフェニルメタンジイソシアネート、2,2’−ジフェニルメタンジイソシアネート、3,3’−ジメチル−4,4’−ビフェニレンジイソシアネート、3,3’−ジメトキシ−4,4’−ビフェニレンジイソシアネート、3,3’−ジクロロ−4,4’−ビフェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、1,5−テトラヒドロナフタレンジイソシアネート、テトラメチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、ドデカメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、1,3−シクロヘキシレンジイソシアネート、1,4−シクロヘキシレンジイソシアネート、キシリレンジイソシアネート、テトラメチルキシリレンジイソシアネート、水素添加キシリレンジイソシアネート、リジンジイソシアネート、イソホロンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネートまたは3,3’−ジメチル−4,4’−ジシクロヘキシルメタンジイソシアネート等が挙げられる。オキサゾリン系加水分解抑制剤としては、例えば、2,2’−o−フェニレンビス(2−オキサゾリン)、2,2’−m−フェニレンビス(2−オキサゾリン)、2,2’−p−フェニレンビス(2−オキサゾリン)、2,2’−p−フェニレンビス(4−メチル−2−オキサゾリン)、2,2’−m−フェニレンビス(4−メチル−2−オキサゾリン)、2,2’−p−フェニレンビス(4,4’−ジメチル−2−オキサゾリン)、2,2’−m−フェニレンビス(4,4’−ジメチル−2−オキサゾリン)、2,2’−エチレンビス(2−オキサゾリン)、2,2’−テトラメチレンビス(2−オキサゾリン)、2,2’−ヘキサメチレンビス(2−オキサゾリン)、2,2’−オクタメチレンビス(2−オキサゾリン)、2,2’−エチレンビス(4−メチル−2−オキサゾリン)、または2,2’−ジフェニレンビス(2−オキサゾリン)等が挙げられる。

【0041】

樹脂層(X)の厚さは20〜1000μmが好ましく、20〜500μmがより好ましく、30〜200μmが特に好ましい。また、樹脂層(X)に加えて他の機能層を備えた太陽電池用裏面保護シートを作成する場合、カールの発生防止の観点から太陽電池用裏面保護シート全体の厚さを100とした場合に、樹脂層(X)の厚さは10〜80の比率が好ましい。厚さが10〜80の比率になるとカールの発生をより抑制できる。

【0042】

樹脂層(X)の成形方法は、それぞれの各原料を所定量配合し成形する方法と、一旦、二酸化チタン(B)を高濃度に含んだマスターバッチを作成したのち、そのマスターバッチを希釈樹脂としての熱可塑性樹脂(A)と混合して溶融混練し成形するマスターバッチ法がある。成形は溶融押出成形法(Tダイ法、インフレーション法等)、およびカレンダー法等が好ましい。

【0043】

本発明の太陽電池裏面保護シートは、樹脂層(X)に加えて他の機能層を備えることがより好ましい。

【0044】

上記その他の機能層は、水蒸気バリア層、高反射層および対封止材易接着層などが好ましい。

【0045】

上記水蒸気バリア層としては金属箔または、金属酸化物もしくは非金属無機酸化物が蒸着されたシートを好ましく用いることができる。

【0046】

金属箔としては、アルミニウム箔、鉄箔、亜鉛鋼板などを使用することができ、これらの厚みは10〜100μmであることが好ましい。

【0047】

金属酸化物もしくは非金属無機酸化物が蒸着されたシートとしては、例えば、PET、低オリゴマーPET、PBT、PEN、PBNなどのポリエステル系、LDPE、L−LDPE、ホモPP、ランダムPP、EVAなどのポリオレフィン系、ポリ塩化ビニル系、フッ素系、ポリカーボネート系、ポリスルホン系、ポリ(メタ)アクリル系シートなどの基材シート上に、従来公知の真空蒸着、イオンプレーティング、スパッタリングなどのPVD方式や、プラズマCVD、マイクロウェーブCVDなどのCVD方式を用いて蒸着されたものが使用できる。

蒸着に用いられる金属酸化物もしくは非金属無機酸化物としては、例えば、ケイ素、アルミニウム、マグネシウム、カルシウム、カリウム、スズ、ナトリウム、ホウ素、チタン、鉛、ジルコニウム、イットリウムなどの酸化物が使用できる。また、アルカリ金属、アルカリ土類金属のフッ化物なども使用することができ、これらは単独もしくは組み合わせて使用することができる。これらの蒸着された金属酸化物もしくは非金属無機酸化物の厚みとしては、50Å〜2500Åが好ましく、300Å〜1200Åの範囲がより好ましい。

基材シート上の金属酸化物もしくは非金属無機酸化物の蒸着層は、基材シートの少なくとも片側に設けられていればよく、両面に設けられていてもよい。

【0048】

かかる水蒸気バリア層と樹脂層(X)との積層方法は特に限定されず、ラミネート法や、溶融ラミネート法などが挙げられる。

【0049】

上記高反射層は、反射率をより向上させるために球状二酸化チタンを含む熱可塑性樹脂層であることが好ましい。球状二酸化チタンはアスペクト比1.5未満であればよく、平均粒子径は0.01〜0.5μmが好ましく、0.1〜0.4μmがより好ましい。その際、球状二酸化チタンは上記二酸化チタン(B)のように表面処理されていることが望ましく、また、上記同様にpHは6〜8が好ましい。使用量は熱可塑性樹脂100重量部に対して球状二酸化チタンが40重量部以上になると長時間の太陽光照射によりシートが黄変しやすくなるため、1〜35重量部が好ましい。高反射層の厚みは遮蔽性を確保するために10〜300μmが好ましく、10〜200μmがより好ましい。

【0050】

かかる高反射層と樹脂層(X)との積層方法は特に限定されず、ラミネート法、共押出成形法、溶融ラミネート法などが挙げられる。

【0051】

上記対封止材易接着層は、太陽電池裏面保護シートと接する太陽電池封止材との接着性をより高める層である。ここで太陽電池封止材は、酢酸ビニル含有量が10〜40重量部のエチレン−酢酸ビニル共重合体(以下、EVAともいう)を主成分とするのが一般的である。

上記接着性は、例えば引張試験機(島津製作所社製、製品名EZ Tester(プローブ500N))を用いて、裏面保護シート/スタンダードキュアタイプのEVA封止材/裏面保護シートで150℃・5分真空引き後、150℃・15分プレスし、150℃・30分アフターキュアしたものを引張速度300mm/minで接着力を測定することで得られる。接着力は60N/15mm以上が好ましい。

【0052】

上記対封止材易接着層は、太陽電池モジュールを製造する時のラミネート温度である130〜150℃で溶融し太陽電池封止材と融着することができる熱可塑性樹脂であることが好ましい。例としてはEVA、L−LDPE、ランダムPP、ホモPP等のポリオレフィン系樹脂や無水マレイン化、エポキシ変性された変性ポリオレフィンなどが挙げられる。なお、ポリオレフィン系樹脂は、単独で使用しても二種類以上混合して使用しても良い。さらに、対封止材易接着層は複数のポリオレフィン層から構成されていても良く、また、その層には反射率を持たせるために球状二酸化チタンや添加剤(結晶核剤、酸化防止剤、光安定剤、滑剤、可塑剤、耐電防止剤、離型剤、着色剤等)を適宜配合することができる。例えばフェノール系、リン系、イオウ系の酸化防止剤、ベンゾフェノン系、ベンゾトリアゾール系、トリアジン系などの紫外線吸収剤、ヒンダードアミン系、ヒンダードフェノール系の光安定剤である。また、対封止材易接着層はラミネート時の圧力により局所的な厚みムラが発生し、部分的に接着力が低下することを防ぐため、厚みは10〜300μmが好ましく、10〜200μmがより好ましい。

かかる対封止材易接着層と樹脂層(X)との積層方法は特に限定されず、前述のラミネート法、共押出成形、溶融ラミネート法などが挙げられる。

【0053】

また、上記対封止材易接着層は接着剤を使用することも好ましい。太陽電池用裏面保護シートと太陽電池封止材との界面にコンマコーターやグラビアコーター等で塗布すればよい。接着剤は特に限定されるものではないが、封止材との高い層間接着力が得られるアクリル系の接着剤が好ましい。

【0054】

本発明の太陽電池用裏面保護シートは、樹脂層(X)の他に上記機能層などを積層させることがより好ましい。例えば、封止材との接着面から順に、対封止材易接着層、高反射層、水蒸気バリア層、樹脂層(X)といった構成であってもよい。

【0055】

本発明の太陽電池用裏面保護シートの製造方法は、ラミネート法、共押出成形法、溶融ラミネート法等が好ましい。

【0056】

ラミネート法は、まず、樹脂層(X)を上記溶融押出法により成形する。そしてコンマコーターやグラビアコーター等を使用してラミネート接着剤を塗工し、他の機能層と貼り合わせる方法である。

【0057】

共押出成形法は、まず、樹脂層(X)を含む各層の原料を別々の押出機に供給する。そして、押出機の先端に設けてある積層装置で各層を一括して積層しシート化する方法である。積層方法としてはフィードブロック方式、マルチマニホールド方式が好ましい。

【0058】

溶融ラミネート法は、まず、樹脂層(X)を含む各層のうちいずれか一層を溶融押出し成形を行う。そして、当該層が冷えて固化する前に他の層をさらに溶融押出し成形する工程を順次繰り返すことに複数の層を積層する方法である。当該方法において、各機能層の接着にラミネート接着剤を使用することができる。

【0059】

本発明の太陽電池モジュールは、本発明の太陽電池用裏面保護シートを備えることが好ましい。太陽電池モジュールの太陽電池用裏面保護シート以外の構成は、透明基板、封止材、光発電素子が挙げられ、太陽光を受光する側から順に透明基板/封止材/光発電素子/封止材/太陽電池用裏面保護シートのように積層される。透明基板には、透明シートやエンボス加工付き白板強化ガラスなどが好ましい。太陽電池封止材には、架橋剤などが添加されたEVAなどが使用できる。光発電素子は単結晶シリコンや多結晶シリコン系などが好ましい。

【0060】

太陽電池モジュールは太陽電池封止材の配合組成により異なるが、一般的に、上記の各部材を積層した後、真空ラミネーターで温度150℃、脱気時間5分、プレス圧力1atm、プレス時間10分、アフターキュア150℃−15分で加熱圧着することにより製造できる。

【実施例】

【0061】

以下、本発明を実施例及び比較例を示してより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0062】

使用した原料は以下の通りである。

<熱可塑性樹脂>

(ポリエステル系樹脂)

A−1:ポリエチレンテレフタレート(PET):ユニチカ社製、製品名MA2101

A−2:ポリブチレンテレフタレート(PBT):三菱エンジニアリングプラスチツクス社製、製品名ノバデュラン5026

A−3:ポリエチレンナフタレート(PEN):帝人化成株式会社製、製品名テオネックスTN8065

【0063】

(ポリオレフィン系樹脂)

A−4:ランダムポリプロピレン(ランダムPP):プライムポリマー社製、製品名ランダムポリプロF−744NP

A−5:直鎖状低密度ポリエチレン(L−LDPE)プライムポリマー社製、製品名ネオゼックス0434N

【0064】

<二酸化チタン>

B−1:棒状二酸化チタン:石原産業社製、製品名PFR404、平均短軸長さ0.4μm、平均長軸長さ3.0μm、平均アスペクト比7.5

B−2:針状二酸化チタン:石原産業社製、製品名FTL−100、平均短軸長さ0.13μm、平均長軸長さ1.68μm、平均アスペクト比12.9

B−3:球状二酸化チタン:石原産業社製、製品名PF740、平均粒子径0.21μm、平均アスペクト比1

【0065】

<その他フィラー>

C−1:マイカ:平均粒子径27μm、pH8.5、白色度90

C−2:タルク:平均粒子径14μm、pH9.5、白色度93

C−3:グラスファイバー:旭ファイバーグラス社製、製品名MF06、平均短軸長さ10μm、平均長軸長さ30μm、平均アスペクト比3

【0066】

(実施例1)

熱可塑性樹脂としてA−1を100重量部、二酸化チタンとしてB−1を40重量部をタンブラーミキサーに投入して十分混合する。そして、Tダイ付き押出機(東洋精機社製、製品名ラボプラストミル単軸押出機)に投入し、270℃で溶融混練した。溶融混練物を320℃でTダイから押し出し、冷却することで幅300mm、厚さ150μmのシートを得た。

【0067】

(実施例2)

熱可塑性樹脂をA−1に代えて、A−2を使用した以外は実施例1と同様に行いシートを得た。

【0068】

(実施例3)

熱可塑性樹脂をA−1に代えて、A−3を使用した以外は実施例1と同様に行いシートを得た。

【0069】

(実施例4)

熱可塑性樹脂をA−1に代えて、A−4を使用した以外は実施例1と同様に行いシートを得た。

【0070】

(実施例5)

熱可塑性樹脂をA−1に代えて、A−5を使用した以外は実施例1と同様に行いシートを得た。

【0071】

(比較例1)

二酸化チタンB−1に代えて、C−1を使用した以外は実施例1と同様に行いシートを得た。

【0072】

(比較例2)

二酸化チタンB−1に代えて、C−2を使用した以外は実施例1と同様に行いシートを得た。

【0073】

(比較例3)

二酸化チタンB−1に代えて、C−1を使用した以外は実施例4と同様に行いシートを得た。

【0074】

(比較例4)

二酸化チタンB−1に代えて、C−2を使用した以外は実施例4と同様に行いシートを得た。

【0075】

(比較例5)

熱可塑性樹脂としてA−1を100重量部、二酸化チタンとしてB−3を25重量部、その他フィラーとしてC−1を25重量部をタンブラーミキサーに投入し十分に混合した。そして、Tダイ付き押出機(東洋精機社製、製品名ラボプラストミル単軸押出機)に投入し、270℃で溶融混練した。溶融混練物を320℃でTダイから押し出し、冷却することで幅300mm、厚さ150μmのシートを得た。

【0076】

(比較例6)

C−1に代えて、C−2を使用した以外は比較例5と同様に行いシートを得た。

【0077】

(比較例7)

C−1に代えて、C−3を使用した以外は比較例5と同様に行いシートを得た。

【0078】

(比較例8)

熱可塑性樹脂をA−1に代えて、A−4を使用した以外は比較例5と同様に行いシートを得た。

【0079】

(比較例9)

C−1に代えて、C−2を使用した以外は比較例8と同様に行いシートを得た。

【0080】

(比較例10)

C−1に代えて、C−3を使用した以外は比較例8と同様に行いシートを得た。

【0081】

(実施例6)

二酸化チタンB−1に代えて、B−2を使用した以外は実施例1と同様に行いシートを得た。

【0082】

(実施例7)

二酸化チタンB−1に代えて、B−2を使用した以外は実施例4と同様に行いシートを得た。

【0083】

(比較例11)

二酸化チタンB−1に代えて、B−3を使用した以外は実施例1と同様に行いシートを得た。

【0084】

(比較例12)

二酸化チタンB−1に代えて、B−3を使用した以外は実施例4と同様に行いシートを得た。

【0085】

(実施例8)

二酸化チタン使用量を40重量部に代えて、5重量部とした以外は実施例1と同様に行いシートを得た。

【0086】

(実施例9)

二酸化チタン使用量を40重量部に代えて、25重量部とした以外は実施例1と同様に行いシートを得た。

【0087】

(実施例10)

二酸化チタン使用量を40重量部に代えて、55重量部とした以外は実施例1と同様に行いシートを得た。

【0088】

(実施例11)

二酸化チタン使用量を40重量部に代えて、70重量部とした以外は実施例1と同様に行いシートを得た。

【0089】

(実施例12)

二酸化チタン使用量を40重量部に代えて、85重量部とした以外は実施例1と同様に行いシートを得た。

【0090】

(比較例13)

二酸化チタンを添加しなかった以外は実施例1と同様に行いシートを得た。

【0091】

(実施例13)

二酸化チタン使用量を40重量部に代えて、5重量部とした以外は実施例4と同様に行いシートを得た。

【0092】

(実施例14)

二酸化チタン使用量を40重量部に代えて、25重量部とした以外は実施例4と同様に行いシートを得た。

【0093】

(実施例15)

二酸化チタン使用量を40重量部に代えて、55重量部とした以外は実施例4と同様に行いシートを得た。

【0094】

(実施例16)

二酸化チタン使用量を40重量部に代えて、70重量部とした以外は実施例4と同様に行いシートを得た。

【0095】

(実施例17)

二酸化チタン使用量を40重量部に代えて、85重量部とした以外は実施例4と同様に行いシートを得た。

【0096】

(比較例14)

二酸化チタンを添加しなかった以外は実施例4と同様に行いシートを得た。

【0097】

(実施例18)

単軸押出機(東洋精機社製)を3台並列に配置し、その先端に積層部、Tダイが付いた多層膜製造装置を使用した。層構成はポリエステル系樹脂層/接着層/ポリオレフィン系樹脂層とし、接着層は変性ポリオレフィン(三井化学社製、製品名アドマーSF731)を使用した。

押出機1にポリエステル系樹脂としてA−1を供給した。押出機2に変性ポリオレフィンを供給した。押出機3にポリオレフィン系樹脂としてA−4を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給した。そして270℃で溶融混合した。その際、各層の厚みはポリエステル系樹脂層150μm、変性ポリオレフィン層10μm、ポリオレフィン系樹脂層150μmで総厚みが310μmとなるように3台の押出機の吐出量比率を調整した。次いで、各押出機の先端に設置された320℃に加熱された積層部で積層しながら300mm幅のシート状に広げ、Tダイから3層シートで押し出し、その後冷却することで実施例18のシートを得た。シートの断面図は図3を参照。

【0098】

(実施例19)

押出機1にポリエステル系樹脂としてA−1を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−4を供給して、270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0099】

(実施例20)

押出機1にポリエステル系樹脂としてA−1を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−4を100重量部、二酸化チタンB−3を25重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給して270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0100】

(実施例21)

押出機1にポリエステル系樹脂としてA−1を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−5を100重量部、二酸化チタンB−3を25重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給して270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0101】

(実施例22)

押出機1にポリエステル系樹脂としてA−2を100重量部、二酸化チタンB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給し、押出機2に変性ポリオレフィンを供給し、押出機3にポリオレフィン系樹脂としてA−5を100重量部、二酸化チタンB−3を25重量部をタンブラーミキサーにて十分に混ぜ合わせた後に供給して270℃にて溶融混合した以外は実施例18と同様に行いシートを得た。

【0102】

(実施例23)

ポリオレフィン系樹脂としてA−4を100重量部、二酸化チタンとしてB−1を40重量部をタンブラーミキサーにて十分に混ぜ合わせ、Tダイ付き押出機(東洋精機社製、製品名ラボプラストミル単軸押出機)に供給し、270℃で溶融混合した。溶融混合物を320℃でTダイから幅300mm、厚さ150μmのシート状に押し出し、冷却固化する前に基材シートへ溶融押し出しする溶融ラミネート法にて多層シートを得た。尚、基材シートとしては低オリゴマーPET(東洋紡績社製、製品名シャインビームK1653、50μm)の溶融樹脂との接着面に予めアンカーコート剤(東洋モートン社製、製品名EL―510)を塗工したものを使用した。

【0103】

(実施例24)

ポリオレフィン系樹脂としてA−4の代わりにA−5を使用した以外は実施例23と同様に行いシートを得た。

【0104】

(比較例15)

二酸化チタンB−1に代えて、B−3を40重量部使用した以外は実施例19と同様に行いシートを得た。

【0105】

評価項目と評価方法を以下に示す。シートを押出成形する時の押出す方向(流れ方向ともいう)をMD方向、流れに対して垂直方向(シート幅方向)をTD方向と定義する。

【0106】

(1)寸法変化率

実施例1〜17および比較例1〜14で得られたシートを、MD方向200mm、TD方向200mmの大きさに切り取り、恒温槽試験機に無荷重で投入した。熱可塑性樹脂としてポリエステル樹脂を使用したシートは150℃−30分の条件で、他方、熱可塑性樹脂としてポリオレフィン樹脂を使用したシートは80℃−30分の条件で加熱した。また、多層シートである実施例18〜24ならびに比較例15で得られたシートはポリエステル系樹脂と同様に150℃−30分の条件で加熱した。これらシートの加熱前後の寸法を、MD方向、TD方向について測定し、寸法変化率を次式により算出した。

式:寸法変化率(%)=(加熱前の寸法−加熱後の寸法)×100÷加熱前の寸法

寸法変化率を評価する際は、その値の絶対値を下記の基準で評価した。

○:0.5%未満

△:0.5%以上0.8%未満

×:0.8%以上

【0107】

(2)カール評価

実施例および比較例で得られたシートをTD方向200mm、MD方向200mmの大きさに切り取り、水平面上に静置して25℃で24時間静置後、水平面からシート縁までの垂直距離を観察し、その最大値をもってカールを評価した。カールは下記の基準で評価した。

○:5mm未満

△:5mm以上10mm未満

×:10mm以上

【0108】

(3)反射率保持率

実施例および比較例で得られたシートの反射率、および耐候性試験後の反射率を紫外可視近赤外分光光度計(島津製作所社製、製品名UV−3150)にて測定した。各反射率は波長400〜1200nmでの光線反射率の平均値とした。

ここで多層シートである実施例18〜24ならびに比較例15で得られたシートはポリオレフィン樹脂層側からの入射光で反射率を測定した。

耐候性試験はアイスーパーUVテスター(岩崎電気社製、製品名SUW−W151)にて50℃−湿度50%の条件で、照射強度100mW/cmで24時間、シート静置の条件で行った。多層シートである実施例18〜24および比較例15で得られたシートは、ポリオレフィン樹脂層側から紫外線照射を行った。

反射率保持率は、シートの耐候性試験前の反射率を初期反射率とし、耐候性試験後の反射率を耐候試験後反射率とし、次式により算出した。

式:反射率保持率(%)=耐候試験後反射率÷初期反射率×100

反射率保持率は下記の基準で評価した。

○:90%以上

△:80%以上90%未満

×:80%未満

【0109】

(4)黄変評価

実施例および比較例で得られたシートの黄色度をYI値として評価し、耐候性試験後の黄色度をYI値として測定した。そして、試験後のYI値を試験前のYI値で減じた数値をΔYI値として黄変を評価した。測定は色差計(倉敷紡績社製、製品名アウカラー7X)を使用した。尚、多層シートである実施例18〜24および比較例15はポリオレフィン樹脂層側からのYI値を測定した。

耐候性試験はアイスーパーUVテスター(岩崎電気社製、SUW−W151)にて50℃、湿度50%、照射強度100mW/cmで24時間、シート静置の条件で行った。多層シートである実施例18〜24および比較例15で得られたシートはポリオレフィン樹脂層側から紫外線照射を行った。

黄変評価は下記の基準で評価した。

○:15未満

△:15以上25未満

×:25以上

【0110】

(5)外観評価

実施例および比較例で得られたシートの外観を目視観察し、下記の基準で評価した。

○:外観良好

×:毛羽立ち、しわ、ムラ、波打ち、表面荒れ等の外観不良あり

【0111】

(6)変換効率保持率

図1に示すように、実施例1〜17および比較例1〜14で得られたシートと、予めアンカーコート剤(東洋モートン社製、製品名EL―510)を塗工した低オリゴマーPET(東洋紡社製、製品名シャインビームK1653、50μm)を積層させることで評価用積層シートaを得た。その後、図2に従い、各部材を積層した後、真空ラミネーターで温度150℃、脱気時間5分、プレス圧力1atm、プレス時間10分、アフターキュア150℃−15分で加熱圧着し、評価用モジュールを作製した。

多層シートである実施例18〜24および比較例15で得られたシートは、図3に従い、各部材を積層した後、真空ラミネーターで温度150℃、脱気時間5分、プレス圧力1atm、プレス時間10分、アフターキュア150℃−15分で加熱圧着し、評価用モジュールを作製した。

耐候試験は、アイスーパーUVテスター(岩崎電気社製、製品名SUW−W151)にて、保護ガラス側からの紫外線照射により、50℃、湿度50%、照射強度100mW/cmで240時間、評価用モジュール静置の条件で行った。

評価用モジュールの変換効率は入射光エネルギーと最適動作点での出力と、光発電素子の面積から算出した。入射光の照射面積は評価用モジュールの最大面積と同様に20cm角とした。

評価用モジュールの変換効率保持率は、耐候性試験前の変換効率を初期変換効率とし、耐候性試験後の変換効率を耐候試験後変換効率とし、次式により算出した。

式:変換効率保持率(%)=耐候試験後変換効率÷初期変換効率

反射率保持率は下記の基準で評価した。

○:96%以上

△:92%以上96%未満

×:92%未満

【0112】

評価用モジュール作製に使用した部材は以下の通りである。

・封止材:スタンダードキュアタイプEVA封止材、厚み450μm

・保護ガラス:エンボス付き白板強化ガラス、厚み3mm

・発電素子:多結晶シリコンセル

【0113】

評価用モジュール作製に使用した部材の寸法は以下の通りである。

・評価用積層シートa:20cm×20cm

・封止材:20cm×20cm

・保護ガラス:20cm×20cm

・発電素子:15.6cm×15.6cm

【0114】

<総合評価>

上記評価の結果から、太陽電池用裏面保護シートとして好ましいものを「A」、使用できるものを「B」、不適当なものを「C」として総合評価の結果を表に示した。

A:全評価項目が○の場合

B:全評価項目が○または△の場合

C:全評価項目に×を1項目でも含む場合

【0115】

得られた裏面保護シートの評価結果を以下の表に示す。

【0116】

【表1】

【0117】

【表2】

【0118】

【表3】

【0119】

【表4】

【0120】

【表5】

【0121】

【表6】

【0122】

表1〜6から明らかなように、カールが抑制され、高い寸法安定性を有し、高耐候性により黄変や反射率低下が小さいことで経時における変換効率の低下を抑制できる太陽電池用裏面保護シートを得ることが出来た。

【符号の説明】

【0123】

1−1 実施例1〜17および比較例1〜14で得られたシート

1−2 アンカーコート剤

1−3 低オリゴマーPET

1 耐候試験用積層シートa

2−A 封止材

3 光発電素子

2−B 封止材(サンビック社製、スタンダードキュアタイプ、厚み540μm)

4 保護ガラス(エンボス加工付き白板強化ガラス、厚み3mm、)

5−1 樹脂層(ポリエステル系樹脂)

5−2 接着剤層

5−3 樹脂層(ポリオレフィン系樹脂)

【特許請求の範囲】

【請求項1】

少なくとも、樹脂層(X)を備えた太陽電池用裏面保護シートであって、

前記樹脂層(X)が、熱可塑性樹脂(A)と、

粒子の平均アスペクト比が1.5〜50、かつ平均短軸長さが0.1〜1μm、平均長軸長さが1.5〜5μmである二酸化チタン(B)とを含むことを特徴とする太陽電池用裏面保護シート。

【請求項2】

熱可塑性樹脂(A)の融点が、80〜300℃であることを特徴とする請求項1記載の太陽電池用裏面保護シート。

【請求項3】

二酸化チタン(B)を、熱可塑性樹脂(A)100重量部に対して1〜80重量部含むことを特徴とする請求項1または2記載の太陽電池用裏面保護シート。

【請求項4】

請求項1〜3いずれか記載の太陽電池用裏面保護シートを備えた太陽電池モジュール。

【請求項1】

少なくとも、樹脂層(X)を備えた太陽電池用裏面保護シートであって、

前記樹脂層(X)が、熱可塑性樹脂(A)と、

粒子の平均アスペクト比が1.5〜50、かつ平均短軸長さが0.1〜1μm、平均長軸長さが1.5〜5μmである二酸化チタン(B)とを含むことを特徴とする太陽電池用裏面保護シート。

【請求項2】

熱可塑性樹脂(A)の融点が、80〜300℃であることを特徴とする請求項1記載の太陽電池用裏面保護シート。

【請求項3】

二酸化チタン(B)を、熱可塑性樹脂(A)100重量部に対して1〜80重量部含むことを特徴とする請求項1または2記載の太陽電池用裏面保護シート。

【請求項4】

請求項1〜3いずれか記載の太陽電池用裏面保護シートを備えた太陽電池モジュール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−89976(P2013−89976A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−232821(P2012−232821)

【出願日】平成24年10月22日(2012.10.22)

【分割の表示】特願2011−227592(P2011−227592)の分割

【原出願日】平成23年10月17日(2011.10.17)

【出願人】(000222118)東洋インキSCホールディングス株式会社 (2,229)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成24年10月22日(2012.10.22)

【分割の表示】特願2011−227592(P2011−227592)の分割

【原出願日】平成23年10月17日(2011.10.17)

【出願人】(000222118)東洋インキSCホールディングス株式会社 (2,229)

【Fターム(参考)】

[ Back to top ]