定流量弁

【課題】特に大流量の流体に対して弁の上流側および下流側の流体圧力が変動しても常に流量を一定にすることができ、流れる流体を任意の流量に設定することができる定流量弁を提供する。

【解決手段】本体部1は、シリンダ部天井面に設けられた天井面開口部22の周縁部に弁座23を有し、ピストン34は、弁座23に対応する弁体36と鍔部35とを有し、鍔部35によってシリンダ部24を第一流路11に連通する第一弁室25と弁座23が露出する第二弁室26とに区分し、鍔部外周面とシリンダ部内周面との間隙には間隙流路37が形成され、ピストン34の上下動により弁体36と弁座23との間の流路面積が変化して第二弁室26の流体圧力が制御されることを特徴とする定流量弁。

【解決手段】本体部1は、シリンダ部天井面に設けられた天井面開口部22の周縁部に弁座23を有し、ピストン34は、弁座23に対応する弁体36と鍔部35とを有し、鍔部35によってシリンダ部24を第一流路11に連通する第一弁室25と弁座23が露出する第二弁室26とに区分し、鍔部外周面とシリンダ部内周面との間隙には間隙流路37が形成され、ピストン34の上下動により弁体36と弁座23との間の流路面積が変化して第二弁室26の流体圧力が制御されることを特徴とする定流量弁。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学工場、半導体製造分野、食品分野、バイオ分野などの各種産業における流体輸送配管に用いられる定流量弁に関するものであり、更に詳しくは、特に大口径において大流量の流体に対して弁の上流側および下流側の流体圧力が変動しても常に流量を一定にすることができ、流れる流体を任意の流量に設定することができる定流量弁に関するものである。

【背景技術】

【0002】

従来の定流量弁は種々提案されているが、その一つとして図8に示すような定流量弁があった(例えば、特許文献1参照)。その構造は流路101中に設けられた弁座102と、それに対向する弁体103を有するダイヤフラム104とでダイヤフラム室105を設け、またダイヤフラム104にバネ106を介して開弁方向の力を作用させ、さらに第一側流体をダイヤフラム室105に流入させるようダイヤフラム104に連通路107を有している。

【0003】

これにより、第一側より流入した流体はダイヤフラム104を弁閉方向に加圧し、連通路107で減圧されダイヤフラム室105に入る。ダイヤフラム室105に流入した流体は、ダイヤフラム104を弁開方向に加圧し、弁座102とダイヤフラム104の弁体103との間の流体制御部108を通るときさらに減圧されて出口側へと流出する。また、ダイヤフラム104に作用する弁閉方向の力と弁開方向の力の差は、ダイヤフラム104を弁開方向に付勢しているバネ106と釣りあった状態となっている。

【0004】

そのため、第一側の流体圧力が増加するか、もしくは、出口側の流体圧力が減少すると、ダイヤフラム104に作用する弁閉方向の力が増加し流体制御部108の流路面積が減少しダイヤフラム室105の流体圧力を増加させる。これによって、ダイヤフラム104に作用する弁開方向の力も増加し、ダイヤフラム104に作用する弁閉方向と弁開方向の力の差は再度バネ106の力と釣り合うこととなる。

【0005】

一方、入口側の流体圧力が減少するか、出口側の流体圧力が増加すると、流体制御部108の流路面積は増加するため、やはり、ダイヤフラム104に作用する弁閉方向と弁開方向の力の差はバネ106の力と釣り合うこととなる。

【0006】

したがって、ダイヤフラム104に作用する入口側流体圧力とダイヤフラム室105の流体圧力の差は一定に保たれるため、連通路107の前後の差圧が一定となり、流量を一定に保つことができる。

【0007】

【特許文献1】特開平5−99354号公報(第5図)

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前記従来の定流量弁は大流量を制御したい場合では定流量弁を大口径にしてダイヤフラム104の径も大きく設計する必要があるが、大口径になることでダイヤフラム104が流体圧力によって受ける力は大きくなる。そのため、小口径の場合と同じような膜厚では流体圧力によりダイヤフラム104が破損する恐れがあり、また膜厚を厚くするとダイヤフラム104の強度は上がるがダイヤフラム104の動きが悪くなるため、流体制御の精度や即応性が低下するという問題があった。また、バネ106の強さを異なるものに交換するには弁を分解しなくてはならないため、バネ106によって付勢する力を変更することで連通路107前後の差圧を変えることが難しく、定流量弁を配管した後では流量の設定を変更することが困難であるという問題があった。

【0009】

本発明は以上のような従来技術の問題点に鑑みてなされたもので、特に大口径において大流量の流体に対して弁の上流側および下流側の流体圧力が変動しても常に流量を一定にすることができ、流れる流体を任意の流量に設定することができる定流量弁を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明の定流量弁の構成を図に基づいて説明すると、シリンダ部と、第1開口から前記シリンダ部へ連通する第一流路と、前記シリンダ部から第2開口へ連通する第二流路と、を備えた本体部と、前記シリンダ部内に収容されるピストンと、を具備する定流量弁において、前記本体部は、前記シリンダ部天井面に設けられた天井面開口部の周縁部に弁座を有し、前記ピストンは、前記弁座に対応する弁体と鍔部とを有し、該鍔部によって前記シリンダ部を前記第一流路に連通する第一弁室と前記弁座が露出する第二弁室とに区分し、前記鍔部外周面と前記シリンダ部内周面との間隙には間隙流路が形成され、前記ピストンの上下動により前記弁体と前記弁座との間の流路面積が変化して前記第二弁室の流体圧力が制御されることを第1の特徴とする。

【0011】

また、前記ピストンを所定の力で上方へ付勢する付勢手段と、前記ピストンを所定の力で下方へ付勢する付勢手段とをさらに具備することを第2の特徴とする。

【0012】

また、中央部に前記鍔部が形成された前記ピストンの下部に前記シリンダ部外径方向に延設された第一ダイヤフラム部が設けられ、前記本体部下部に設けられた基体上面に設けられた凹部内面と前記第一ダイヤフラム部下面とで形成された第一加圧室を有することを第3の特徴とする。

【0013】

また、中央部に前記鍔部が形成された前記ピストンの上部に前記シリンダ部外径方向に延設された第二ダイヤフラム部が設けられ、該第二ダイヤフラム部の下方に前記天井面開口部から第二流路へ連通する第三弁室を有し、前記本体部上部に設けられた蓋体下面に設けられた凹部内面と前記第二ダイヤフラム部上面とで形成された第二加圧室を有することを第4の特徴とする。

【0014】

また、前記第二ダイヤフラム部の上方に前記シリンダ部外径方向に延設された第三ダイヤフラム部が設けられ、前記第二加圧室を前記第三ダイヤフラム部によって前記第二ダイヤフラム部上面と前記第三ダイヤフラム部下面の間に形成された気室と、前記第三ダイヤフラム部上面と前記蓋体下面に設けられた凹部内面とで形成された加圧室とに区分されることを第5の特徴とする。

【0015】

また、前記付勢手段がバネまたは加圧流体であることを第6の特徴とする。

【0016】

さらに、前記シリンダ部の天井面の少なくとも一部にテーパ面が形成されていることを第7の特徴とする。

【発明の効果】

【0017】

本発明の定流量弁は以上の様な構造をしており、これを使用することにより以下の優れた効果が得られる。

(1)流体圧力を受けて流体制御を行う部分がダイヤフラムではなくピストンを用いているため、特に大口径の定流量弁において大流量に対して流体制御の精度や即応性が良く常に一定の流量を得ることができる。

(2)定流量弁を流れる流体の上流側や下流側の流体圧力が変化したとしても、常に一定の流量を得ることができる。

(3)付勢手段による付勢する力を調整することにより、定流量弁を流れる流体を任意の流量に設定することができる。

(4)第二ダイヤフラム部で区切られた加圧室内を、第二ダイヤフラム部の受圧面積より大きい受圧面積の第三ダイヤフラム部で区切ることにより、定流量弁を流れる流体圧力が高くても加圧室に供給する加圧流体は低い圧力で作動して流体制御を行うことができ、広い流体圧力の範囲で流体制御ができる。

(5)シリンダ部の天井面にテーパ面を設けると、流体がピストンの外周を回り込んで流れるようになるため、流体の滞留を最小限に抑えることができ、水質の悪化を抑えることができる。

(6)付勢手段が流体と接触せずに流体から完全に隔離されることで、付勢手段からの金属の溶出やパーティクルの発生を抑制することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態について図面を参照して説明するが、本発明が本実施形態に限定されないことは言うまでもない。

【0019】

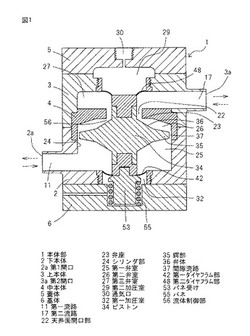

図1は本発明の定流量弁の第一の実施形態を示す縦断面図である。図2は図1の定流量弁の分解図である。図3は図1の定流量弁の流体制御部が狭められた状態を示す縦断面図である。図4は本発明の定流量弁の第二の実施形態を示す縦断面図である。図5は本発明の定流量弁の第三の実施形態を示す縦断面図である。図6は本発明の定流量弁の第四の実施形態を示す縦断面図である。図7は本発明の定流量弁の第五の実施形態を示す縦断面図である。

【0020】

(第一の実施形態)

本発明の定流量弁の第一の実施形態について図1乃至図3に基づいて説明する。

【0021】

図1において、1は本体部であり、本体部1は上から蓋体5、上本体3、中本体4、下本体2、基体6に分かれており、これらを一体に組み付けて構成され、本体部1内部の中央に第一流路11に連通したシリンダ部24と、シリンダ部24上面に設けられた天井面開口部22に連通した第二流路17を有している。

【0022】

図2において、下本体2はPTFE製であり、上部に平面円形状の段差部7が設けられ、段差部7の中央には段差部より小径の凹部8が設けられ、凹部8の下部には凹部8より小径の貫通孔9が設けられ、貫通孔9内周に後記第一ダイヤフラム部42が螺合される雌ネジ部10が形成されている。また、下本体2の側面に設けられた第1開口2aから凹部8に連通する第一流路11が設けられている。

【0023】

上本体3はPTFE製であり、下部に下本体2の段差部7と同径の平面円形状の段差部12が設けられ、段差部12の中央には段差部12より小径の凹部13が設けられている。また上部に平面円形状の上部段差部14が設けられ、上部段差部14の中央には上部段差部14より小径で凹部13に連通する貫通孔15が設けられ、貫通孔15内周に後記第二ダイヤフラム部48が螺合される雌ネジ部16が形成されている。また、上本体3の側面に設けられた第2開口3aから凹部13に連通する第二流路17が設けられている。

【0024】

中本体4はPTFE製であり、上部に上本体3の凹部13の内径と略同径の挿入部18が設けられ、外周には段差部7、12と略同径の鍔部19が設けられている。下部には下本体2の凹部8と同径の凹部20が下面に開口して設けられ、凹部20の天井面には上方に向かって縮径するテーパ面21が設けられている。中本体4中央には上面から凹部20へ貫通して形成された天井面開口部22が設けられ、天井面開口部22下部周縁は弁座23となっている。中本体4は、上本体3の凹部13に挿入部18、段差部12に鍔部19を各々嵌合すると共に、下本体2の段差部7に鍔部19を嵌合させた状態で、上本体3と下本体2とで挟持固定されている。

【0025】

このとき、下本体2の凹部8と中本体4の凹部20とでシリンダ部24が形成される。シリンダ部24は後記ピストン34の鍔部35より下側を第一弁室25、上側を第二弁室26に区分される。なお、シリンダ部24の内周面は凹凸がなく滑らかであり、鉛直方向の軸線に沿って平行になるように形成される。

【0026】

蓋体5はPTFE製であり、下部に上本体3の上部段差部14と同径の平面円形状の下部段差部28が設けられ、蓋体5の上面には上部段差部14と外部とを連通する通気口30が設けられている。

【0027】

基体6はPTFE製であり、中央部には上面に開口した前記下本体2の貫通孔9より小径の凹部31が設けられ、基体6の側面には凹部31に連通する小径の呼吸孔33が設けられている。

【0028】

以上説明した本体部1を構成する蓋体5、上本体3、中本体4、下本体2、基体6は、中本体4を上本体3と下本体2の内部に設置し、ボルト・ナット(図示せず)で挟持固定されている。

【0029】

34はシリンダ部24内に収容されるPTFE製のピストンである。中央部には鍔部35が設けられ、鍔部35上部には円錐状の弁体36が設けられている。ピストン34の上部には弁体36から上方に突出した上部ロッド38が設けられ、上部ロッド38の上端部には後記第二ダイヤフラム部48が接続される接続部39が設けられている。ピストン34の下部には下方に突出した下部ロッド40が設けられ、下部ロッド40の下端部には後記第一ダイヤフラム部42が接続される接続部41が設けられている。また、鍔部35外周面は前記シリンダ部24内周面と接触せずに一定のクリアランスが形成されるように設けられ、このクリアランスが間隙流路37となる。間隙流路37の流路面積は、ピストン34の鍔部35の受圧面積に対して充分小さくなるように設けられている。また、弁体36と前記弁座23との間に形成され、ピストン34の上下動により流路面積が変化する箇所が流体制御部56となる。なお、流体制御部56は、弁体36を円柱状に設けると共に弁座23をテーパ形に設けることで形成しても良い。

【0030】

42はPTFE製の第一ダイヤフラム部である。中央に円柱状の肉厚部43が設けられ、肉厚部43の下端面からシリンダ部外径方向に延設された環状の膜部44が設けられ、膜部44の外周縁部には外周に雄ネジ部45が形成された固定部46が設けられている。肉厚部43の上部はピストン34の下部ロッド40の接続部41と接続され、肉厚部43の下部には後記バネ受け53の突起部54が嵌合する嵌合部47が設けられている。また、第一ダイヤフラム部42の固定部46は、下本体2の貫通孔9内周に形成された雌ネジ部10と螺合により固着されている。

【0031】

48はPTFE製の第二ダイヤフラム部である。中央に円柱状の肉厚部が設けられ、肉厚部49の上端面からシリンダ部外径方向に延設された環状の膜部50が設けられ、膜部50の外周縁部には外周に雄ネジ部51が形成された固定部52が設けられている。肉厚部49の下部はピストン34の上部ロッド38の接続部39と接続されている。また、第二ダイヤフラム部48の固定部52は上本体3の上部の貫通孔15内周に形成された雌ネジ部16と螺合により固着されている。

【0032】

53は基体6の凹部31内に配置されたPVDF製のバネ受けである。バネ受け53は、上部に第一ダイヤフラム部42の嵌合部47と嵌合する突起部54が設けられ、基体6の凹部31底部とバネ受け53との間に配置されたSUS製のバネ55を挟持することにより常に第一ダイヤフラム部42を上方向に付勢している。

【0033】

以上説明した各構成により、本体部1の内部は、蓋体5の下部段差部28内面と上本体3の上部段差部14内面と第二ダイヤフラム部48上面とから形成された第二加圧室29、上本体3の凹部13内面と第二ダイヤフラム部48下面とから形成された第三弁室27、シリンダ部24内面とピストン34の鍔部19上面とから形成された第二弁室26、シリンダ部24内面とピストン34の鍔部19下面と第一ダイヤフラム部42上面とから形成された第一弁室25、基体6の凹部31内面と第一ダイヤフラム部42下面とから形成された第一加圧室32にそれぞれ区分されている。また、第三弁室27は第二流路17と天井面開口部22に連通し、第二弁室26は天井面開口部22に連通し、第一弁室25は第一流路11に連通し、第一弁室25と第二弁室26は間隙流路37を介して連通している。

【0034】

上記の構成からなる第一の実施形態の定流量弁の作動は次のとおりである。

【0035】

本体部1の第1開口2aから流入し第一流路11を経由して第一弁室25に流入した流体は、間隙流路37を通ることで減圧され第二弁室26に流入する。流体は第二弁室26から流体制御部56を通り、第三弁室27に流入する際に流体制御部56の圧力損失により再度減圧され第二流路17を経由して第2開口3aから流出する。ここで、間隙流路37の流路面積はピストン34の鍔部35が上方に付勢される受圧面積に対して充分小さく設けてあるため、定流量弁を流れる流量は間隙流路37前後の圧力差によって決まっている。すなわち圧力差が大きいと流れる流量は大きくなり、圧力差が小さいと流れる流量は小さくなる。

【0036】

このとき、ピストン34と各ダイヤフラム部42、48の流体から受ける力を見ると、ピストン34の鍔部35は第一弁室25と第二弁室26の流体の圧力差により上方向の力を受け、第一ダイヤフラム部42は第一弁室25の流体圧力により下方向の力を受け、第二ダイヤフラム部48は第三弁室27の流体圧力により上方向の力を受けている。ここで第一、第二ダイヤフラム部42、48の受圧面積はピストン34の鍔部35の受圧面積より充分小さく設けられており、第一、第二ダイヤフラム部42、48に働く力はピストン34の鍔部35に働く力に比べてほとんど無視することができる。したがって、ピストン34と各ダイヤフラム部42、48が流体から受ける力は、第一弁室25と第二弁室26の流体圧力差による上方向の力となる。

【0037】

また、ピストン34と各ダイヤフラム部42、48は、第二加圧室29に加圧流体である圧縮空気を供給することにより下方へ付勢されており、同時に第一加圧室32のバネ55により上方へ付勢されている。このときピストン34と各ダイヤフラム部42、48は、第一加圧室32と第二加圧室29の付勢手段によって付勢される力の合力と、第一弁室25と第二弁室26内の流体圧力差による力が釣り合うように、第二弁室26の圧力が流体制御部56の流路面積により自立的に調整される。このため、付勢手段によって付勢される力の合力に変化が無ければ第一弁室25と第二弁室26内の流体圧力差は一定となり、間隙流路37前後の差圧は一定に保たれることから定流量弁を流れる流量は常に一定に保たれる。

【0038】

ここで、定流量弁の上流側または下流側の流体圧力が変化した場合の作動について説明する。

【0039】

定流量弁の上流側の流体圧力が増加した場合、第一弁室25の圧力が増加して第二弁室26の圧力より大きくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が上方へ移動する(図3の状態)。このとき流体制御部56の流路面積が減少して第二弁室26の流体圧力が増加する。このため、第一弁室25と第二弁室26の流体圧力は上流側の流体圧力が増加する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0040】

また、定流量弁の下流側の流体圧力が減少した場合、第三弁室27の流体圧力が減少することで第二弁室26の圧力が減少し、第一弁室25の圧力が第二弁室26の圧力より大きくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が上方へ移動する(図3の状態)。このとき流体制御部56の流路面積が減少して第二弁室26の流体圧力が増加する。このため、第一弁室25と第二弁室26の流体圧力は下流側の流体圧力が減少する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0041】

また、定流量弁の上流側の流体圧力が減少した場合、第一弁室25の圧力が第二弁室26の圧力より小さくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が下方へ移動する(図1の状態)。このとき流体制御部56の流路面積が増加して第二弁室26の流体圧力が減少する。このため、第一弁室25と第二弁室26の流体圧力は上流側の流体圧力が減少する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0042】

また、定流量弁の下流側の流体圧力が増加した場合、第三弁室27の流体圧力が増加することで第二弁室26の圧力が増加し、第一弁室25の圧力が第二弁室26の圧力より小さくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が下方へ移動する(図1の状態)。このとき流体制御部56の流路面積が増加して第二弁室26の流体圧力が減少する。このため、第一弁室25と第二弁室26の流体圧力は下流側の流体圧力が増加する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0043】

ここで、第二加圧室29に供給する圧縮空気の圧力を変化させた時の作動について説明する。

【0044】

第二加圧室29に供給する圧縮空気の圧力を高くした場合、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29に圧縮空気を供給することによりピストン34を下方に付勢する力の方が大きくなるため、ピストン34は下方へ移動するので流体制御部56の流路面積が大きくなり、第二弁室26の流体圧力は低くなる。このため、間隙流路37前後の差圧が大きくなって流れる流量が大きくなる。

【0045】

第二加圧室29に供給する圧縮空気の圧力を低くした場合、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29に圧縮空気を供給することによりピストン34を下方に付勢する力の方が小さくなるため、ピストン34は上方へ移動するので流体制御部56の流路面積が小さくなり、第二弁室26の流体圧力は高くなる。このため、間隙流路37前後の差圧が小さくなって流れる流量が小さくなる。

【0046】

以上のように、第一の実施形態の定流量弁は流入する流体を常に一定の流量で流出させることができ、さらに定流量弁の上流側や下流側の流体圧力が変化して増減した場合、例えば脈動した流体を流したとしても常に一定の流量を得ることができる。また、第二加圧室に供給する圧縮空気の圧力を高くすると流れる流量が大きくなり、圧力を低くすると流れる流量が小さくなるため、圧縮空気の圧力を調整することにより、流れる流体を任意の流量に設定することができる。また、本発明の構成は流体圧力を受けて流体制御を行う部分がダイヤフラムではなくピストンを用いているため、特に大口径の定流量弁において大流量に対して流体制御の精度や即応性が良く常に一定の流量を得ることができる。

【0047】

また、本実施態様において、シリンダ部24の天井面の周縁部にテーパ面21が形成されることで、第二弁室26内で流体がピストン34の外周を回り込んで流れるため、流体の滞留を最小限に抑えることができ、パーティクル等の発生を抑えることができる。同時に流体が流れる抵抗が少なくなるため、定流量弁で流量を一定にする作動をより精度よく行うことができる。このときテーパ面21は弁体36のテーパ面と平行または平行に近い角度で設けることが好適である。

【0048】

また、バネ55は第一加圧室32内に設置されており、第一ダイヤフラム部42によって流体から完全に隔離される構成であるため、流体によってバネ55が腐食されることを防止できると共に、流体に純水などのパーティクルを嫌う液体を用いた場合、バネ55が流体から隔離されているので、バネ55が発麈してパーティクルが流体内に混入したり金属が流体内に溶出することを防止できる。

【0049】

(第二の実施形態)

次に、本発明の定流量弁の第二の実施形態について図4に基づいて説明する。

【0050】

第二の実施形態の定流量弁の構造は、中本体4、下本体2、基体6、ピストン34、第一ダイヤフラム部42、及び第一加圧室32の構成は第一の実施形態と同様であるため説明は省略する。第一の実施形態と同様の構成要素には同一の符号を付して示す。

【0051】

57は上本体であり、上部に平面円形状の上部段差部58が設けられ、上本体57の上面部すなわち上部段差部58の周縁部には環状凹溝59が設けられている。上本体57の側面には上部段差部58に連通する呼吸孔60が設けられている。61は蓋体であり、下部に上本体57の上部段差部58と同径の平面円形状の下部段差部62が設けられ、蓋体61の下面部すなわち下部段差部62の周縁部には環状凹溝63が設けられている。64は第二ダイヤフラム部であり、肉厚部65の上部には後記第三ダイヤフラム部67が接続される接続部66が設けられている。上本体57、蓋体61、第二ダイヤフラム部64の他の構成は第一の実施形態と同様なので説明を省略する。

【0052】

67はPTFE製の第三ダイヤフラム部である。中央に円柱状の肉厚部68が設けられ、肉厚部68の上端面からシリンダ部外径方向に延設された環状の膜部69が設けられ、膜部69の外周縁部には固定部70が設けられている。ここで膜部68の面積は、第二ダイヤフラム部64の膜部50の面積より大きくなるように設けられている。第三ダイヤフラム部67は、固定部70が上本体57の環状凹溝59と蓋体61の環状凹溝63に嵌合されて上本体57と蓋体61の間で挟持固定され、肉厚部68の下部は第二ダイヤフラム部64の接続部66に接続されている。

【0053】

上記構成により、上本体57の上部段差部58内面と第二ダイヤフラム部64上面と第三ダイヤフラム部67下面とで気室71が形成され、蓋体61の下部段差部62内面と第三ダイヤフラム部67上面とで加圧室72が形成される。

【0054】

上記の構成からなる第二の実施形態の定流量弁の作動は次のとおりである。

【0055】

図4において、ピストン34と各ダイヤフラム部42、64は、通気口30より加圧室72に加圧流体である圧縮空気を供給することにより下方へ付勢され、同時に第一加圧室32のバネ55により上方へ付勢されている。このときピストン34と各ダイヤフラム部42、64は、第一加圧室32と加圧室72の付勢手段によって付勢される力の合力と、第一弁室25と第二弁室26内の流体圧力差による力が釣り合うように、第二弁室26の圧力が流体制御部56の流路面積により自立的に調整される。このため、付勢手段によって付勢される力の合力に変化が無ければ第一弁室25と第二弁室26内の流体圧力差は一定となり、間隙流路37前後の差圧は一定に保たれることから定流量弁を流れる流量は常に一定に保たれる。

【0056】

第二の実施形態では、第三ダイヤフラム部67の膜部68の面積は第二ダイヤフラム部64の膜部50の面積より大きく、第三ダイアフラム部67の受圧面積は第二ダイヤフラム部64の受圧面積より大きく形成されるため、各々のダイヤフラム部に同じ圧力が加わった場合、第三ダイヤフラム部67が圧力を受けて付勢する力は第二ダイヤフラム部64が圧力を受けて付勢する力よりも大きくなる。

【0057】

ここで第三ダイヤフラム部67を有する第二の実施形態と、第三ダイヤフラム部を有しない第一の実施形態とを比較する。第一の実施形態の構成では、定流量弁を流れる流体が高い流体圧だと流量を一定にするために第二加圧室29に供給する圧縮空気は流体圧と同等の圧力が必要となるが、高圧力の圧縮空気を得るには専用の設備が必要になると共に圧力を高めるには限界があるため、第一の実施形態は低圧仕様に適しているが高圧仕様には適さない。第二の実施形態の構成では、供給する圧縮空気の圧力と定流量弁を流れる流体圧の関係に応じて第二ダイヤフラム部64の受圧面積と第三ダイヤフラム部67の受圧面積の比を設定して設けることにより、定流量弁を流れる流体圧力が高くても加圧室に供給する圧縮空気を工場や装置などで一般的に使用される圧力で作動して流体制御を行うことができるため、第二の実施例形態は高圧仕様に適している。第二の実施形態の定流量弁の上流側または下流側の流体圧力が変化した場合の作動や、加圧室72に供給する圧縮空気の圧力を変化させた時の作動については第一の実施態様と同様であるので説明を省略する。

【0058】

以上のように、第二の実施形態の定流量弁は流入する流体を常に一定の流量で流出させることができ、定流量弁の上流側や下流側の流体圧力が変化して増減した場合でも常に一定の流量を得ることができ、圧縮空気を調整することにより流れる流体を任意の流量に設定することができる。また、加圧室に供給する圧縮空気の圧力が低くても作動できるため、定流量弁を流れる流体圧力が高くても加圧室に供給する圧縮空気は低い圧力で作動して流体制御を行うことができ、広い流体圧力の範囲で流体制御ができる。

【0059】

(第三の実施形態)

次に、本発明の定流量弁の第三の実施形態について図5に基づいて説明する。

【0060】

第三の実施形態の定流量弁の構造は、上本体3、中本体4、下本体2、基体6、ピストン34、第一ダイヤフラム部42、及び第一加圧室32の構成は第一の実施形態と同様であるため説明は省略する。第一の実施形態と同様の構成要素には同一の符号を付して示す。

【0061】

73は蓋体であり、上部中央にはボルト74が螺合される雌ネジ部75が設けられ、下部に上本体3の上部段差部14と同径の平面円形状の下部段差部76が設けられている。蓋体73の側面には下部段差部76に連通する小径の呼吸孔77が設けられている。78は蓋体73の下部段差部76内に配置されたバネ受けであり、下部に突起部79が設けられ、突起部79は第二ダイヤフラム部80の肉厚部81の上部に形成された嵌合部82に嵌合されている。バネ受け78は蓋体73の雌ネジ部75に螺合されたボルト74下面との間に配置されたバネ83により、第二ダイヤフラム部80を常に下方へ付勢している。蓋体73、第二ダイヤフラム部80の他の構成は第一の実施形態と同様なので説明を省略する。

【0062】

上記の構成からなる第三の実施形態の定流量弁の作動は次のとおりである。

【0063】

ボルト74を締め付ける方向へ回動させると第二加圧室29のバネ83が縮んで付勢する力は大きくなり、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29のバネ83によりピストン34を下方に付勢する力の方が大きくなるため、ピストン34は下方へ移動するので流体制御部56の流路面積が大きくなり、第二弁室26の流体圧力は低くなる。このため、間隙流路37前後の差圧が大きくなって流れる流量を大きくすることができる。

【0064】

ボルト74を緩める方向へ回動させると第二加圧室29のバネ83が伸びて付勢する力は小さくなり、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29のバネ83によりピストン34を下方に付勢する力の方が小さくなるため、ピストン34は上方へ移動するので流体制御部56の流路面積が小さくなり、第二弁室26の流体圧力は高くなる。このため、間隙流路37前後の差圧が小さくなって流れる流量を小さくすることができる。第三の実施形態の他の作動は第一の実施形態と同様なので説明を省略する。

【0065】

以上のように、第三の実施形態の定流量弁は流入する流体を常に一定の流量で流出させることができ、さらに定流量弁の上流側や下流側の流体圧力が変化して増減した場合でも常に一定の流量を得ることができる。また、ボルト74の締め付け位置を調整することにより、流れる流体を任意の流量に設定することができる。また、第三の実施形態では付勢手段はバネのみであり、圧縮空気を供給する等の設備を設ける必要がない。

【0066】

(第四の実施形態)

ここで流体が腐食性ではない気体の場合、図6に示すような本体部84内部の上部に加圧室85を設けて加圧流体を供給することでピストン86を下方に付勢し、下部にバネ87を設けてピストン86を上方に付勢し、バネ87を設けた空間88にはダイヤフラム部を設けずにシリンダ部89と連通させた構成にして、加圧室85に供給する加圧流体の圧力を調整することで流体を任意の流量に設定できるようにしても良い。

【0067】

(第五の実施形態)

また図7に示すような本体部90内部の上部にバネ92を設けてピストン93を下方に付勢し、下部にバネ91を設けてピストン93を上方に付勢し、バネ92を設けた空間95にはダイヤフラム部を設けずに第三弁室97と連通させ、バネ91を設けた空間94にはダイヤフラム部を設けずにシリンダ部96と連通させた構成にして、加圧流体を供給する等の設備を必要とせずに流体の流量を常に一定にするようにしても良い。このとき、定流量弁の構造がよりシンプルとなり部品が破損しにくくなると共に、部品点数が少なくなり組み立ての手間が低減できるので好適である。

【0068】

(その他の実施形態)

また流体が液体や腐食性の気体の場合、図1に示すように本体部1内部の上部と下部に各ダイヤフラム部42、48によって形成された各加圧室29、32を設けた構成にして、第二加圧室29に加圧流体を供給し、第一加圧室32内にバネ55を設置して、ピストン34を上方や下方に付勢するようにしても良い。このとき、液体や腐食性の気体がバネ55に直接接触せずに流体から完全に隔離されるのでバネ55の腐食が防止される。さらに、液体の場合はバネ55が発麈してパーティクルが液体内に混入したり、金属が液体内に溶出することを防止できるので好適である。

【0069】

本発明は、シリンダ部24の天井面の周縁部にテーパ面21が形成されていることが望ましい。これは流体が第一弁室25から間隙流路37を通過して第二弁室26へ流れた後、第二弁室26から天井面開口部22を通過して第三弁室27へ流れるときに第二弁室26内で流体がピストン34の外周を回り込んで流れるため、流体の滞留を最小限に抑えてパーティクル等の発生を抑えると共に、流体が流れる抵抗が少なくなるため、定流量弁で流量を一定にする作動がより精度よく行われるため好適である。

【0070】

またシリンダ部24の内周面は軸線に対して平行な面である必要がある。これにより、ピストン34が上下動したとしても間隙流路37の面積は常に一定になり、安定した流体制御が行われる。

【0071】

本発明において、各ダイヤフラム部42、48、67の材質はポリテトラフルオロエチレン(以下、PTFEと記す)製であるが、ポリクロロトリフルオロエチレン(以下、PCTFEと記す)、ポリビニリデンフルオライド(以下、PVDFと記す)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(以下、PFAと記す)など繰り返し疲労特性の良いフッ素樹脂が特に好適なものとして挙げられ、エチレンプロピレンゴム、ニトリルゴム、スチレンブタジエンゴム、フッ素ゴムなどのゴムであっても良い。また各ダイヤフラム部42、48、67がゴムの場合には、ビニロン、ナイロン、ポリエステルなど強度の高い補強布が含まれても良い。

【0072】

本発明において本体部1を構成する蓋体5、上本体3、中本体4、下本体2、基体6やピストン34の材質はPTFE製であるが、必要物性を満たしていれば、塩化ビニル樹脂、ポリプロピレン、ポリフェニレンサルファイド、PVDF、PCTFE、PFAなどを用いても良く、腐食の心配がなければ金属を用いても良い。

【0073】

本発明において付勢手段は、バネ55または加圧流体であることが望ましい。付勢手段がバネ55の場合、本体部1内部の上部や下部に設置してピストン34を上方や下方に付勢するように設けられ、他の設備の必要なしに常に一定の力を付勢することができるので好適である。付勢手段が加圧流体の場合、本体部1内部の上部や下部において各ダイヤフラム部42、43と形成される加圧室29、32に加圧流体を供給することによりピストン34を上方や下方に付勢するように設けられ、加圧流体の圧力を調整することにより流れる流体を任意の流量に設定することができるので好適である。なお、加圧流体は、圧縮空気などの気体、圧縮された油などの液体が好適なものとして挙げられる。

【0074】

本発明の定流量弁を流れる流体は、定流量弁で問題なく制御できる流体であれば純水、塩酸、アンモニア水、過酸化水素水、フッ化水素酸、フッ化アンモニウム等の液体、または空気、酸素、窒素、ガス等の気体のいずれを用いても良い。

【0075】

本発明の定流量弁は、流体を第1開口から流入させ、第1流路、第2流路を経由して、第2開口から流出させる(図1の実線矢印方向)が、この流れを逆にするように使用することも可能である。すなわち、流体を第2開口から流入させ、第2流路、第1流路を経由して、第1開口から流出させる(図1の破線矢印方向)ように使用することも可能である。

【図面の簡単な説明】

【0076】

【図1】本発明の定流量弁の第一の実施形態を示す縦断面図である。

【図2】図1の定流量弁の分解図である。

【図3】図1の定流量弁の流体制御部が狭められた状態を示す縦断面図である。

【図4】本発明の定流量弁の第二の実施形態を示す縦断面図である。

【図5】本発明の定流量弁の第三の実施形態を示す縦断面図である。

【図6】本発明の定流量弁の第四の実施形態を示す縦断面図である。

【図7】本発明の定流量弁の第五の実施形態を示す縦断面図である。

【図8】従来の定流量弁を示す縦断面図である。

【符号の説明】

【0077】

1 本体部

2 下本体

2a 第1開口

3 上本体

3a 第2開口

4 中本体

5 蓋体

6 基体

7 段差部

8 凹部

9 貫通孔

10 雌ネジ部

11 第一流路

12 段差部

13 凹部

14 上部段差部

15 貫通孔

16 雌ねじ部

17 第二流路

18 挿入部

19 鍔部

20 凹部

21 テーパ面

22 天井面開口部

23 弁座

24 シリンダ部

25 第一弁室

26 第二弁室

27 第三弁室

28 下部段差部

29 第二加圧室

30 通気口

31 凹部

32 第一加圧室

33 呼吸孔

34 ピストン

35 鍔部

36 弁体

37 間隙流路

38 上部ロッド

39 接続部

40 下部ロッド

41 接続部

42 第一ダイヤフラム部

43 肉厚部

44 膜部

45 雄ネジ部

46 固定部

47 嵌合部

48 第二ダイヤフラム部

49 肉厚部

50 膜部

51 雄ネジ部

52 固定部

53 バネ受け

54 突起部

55 バネ

56 流体制御部

57 上本体

58 上部段差部

59 環状溝部

60 呼吸孔

61 蓋体

62 下部段差部

63 環状凹溝

64 第二ダイヤフラム部

65 肉厚部

66 接続部

67 第三ダイヤフラム部

68 肉厚部

69 膜部

70 固定部

71 気室

72 加圧室

73 蓋体

74 ボルト

75 雌ネジ部

76 下部段差部

77 呼吸孔

78 バネ受け

79 突起部

80 第二ダイヤフラム部

81 肉厚部

82 嵌合部

83 バネ

84 本体部

85 加圧室

86 ピストン

87 バネ

88 空間

89 シリンダ部

90 本体部

91 バネ

92 バネ

93 ピストン

94 空間

95 空間

96 シリンダ部

97 第三弁室

【技術分野】

【0001】

本発明は、化学工場、半導体製造分野、食品分野、バイオ分野などの各種産業における流体輸送配管に用いられる定流量弁に関するものであり、更に詳しくは、特に大口径において大流量の流体に対して弁の上流側および下流側の流体圧力が変動しても常に流量を一定にすることができ、流れる流体を任意の流量に設定することができる定流量弁に関するものである。

【背景技術】

【0002】

従来の定流量弁は種々提案されているが、その一つとして図8に示すような定流量弁があった(例えば、特許文献1参照)。その構造は流路101中に設けられた弁座102と、それに対向する弁体103を有するダイヤフラム104とでダイヤフラム室105を設け、またダイヤフラム104にバネ106を介して開弁方向の力を作用させ、さらに第一側流体をダイヤフラム室105に流入させるようダイヤフラム104に連通路107を有している。

【0003】

これにより、第一側より流入した流体はダイヤフラム104を弁閉方向に加圧し、連通路107で減圧されダイヤフラム室105に入る。ダイヤフラム室105に流入した流体は、ダイヤフラム104を弁開方向に加圧し、弁座102とダイヤフラム104の弁体103との間の流体制御部108を通るときさらに減圧されて出口側へと流出する。また、ダイヤフラム104に作用する弁閉方向の力と弁開方向の力の差は、ダイヤフラム104を弁開方向に付勢しているバネ106と釣りあった状態となっている。

【0004】

そのため、第一側の流体圧力が増加するか、もしくは、出口側の流体圧力が減少すると、ダイヤフラム104に作用する弁閉方向の力が増加し流体制御部108の流路面積が減少しダイヤフラム室105の流体圧力を増加させる。これによって、ダイヤフラム104に作用する弁開方向の力も増加し、ダイヤフラム104に作用する弁閉方向と弁開方向の力の差は再度バネ106の力と釣り合うこととなる。

【0005】

一方、入口側の流体圧力が減少するか、出口側の流体圧力が増加すると、流体制御部108の流路面積は増加するため、やはり、ダイヤフラム104に作用する弁閉方向と弁開方向の力の差はバネ106の力と釣り合うこととなる。

【0006】

したがって、ダイヤフラム104に作用する入口側流体圧力とダイヤフラム室105の流体圧力の差は一定に保たれるため、連通路107の前後の差圧が一定となり、流量を一定に保つことができる。

【0007】

【特許文献1】特開平5−99354号公報(第5図)

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前記従来の定流量弁は大流量を制御したい場合では定流量弁を大口径にしてダイヤフラム104の径も大きく設計する必要があるが、大口径になることでダイヤフラム104が流体圧力によって受ける力は大きくなる。そのため、小口径の場合と同じような膜厚では流体圧力によりダイヤフラム104が破損する恐れがあり、また膜厚を厚くするとダイヤフラム104の強度は上がるがダイヤフラム104の動きが悪くなるため、流体制御の精度や即応性が低下するという問題があった。また、バネ106の強さを異なるものに交換するには弁を分解しなくてはならないため、バネ106によって付勢する力を変更することで連通路107前後の差圧を変えることが難しく、定流量弁を配管した後では流量の設定を変更することが困難であるという問題があった。

【0009】

本発明は以上のような従来技術の問題点に鑑みてなされたもので、特に大口径において大流量の流体に対して弁の上流側および下流側の流体圧力が変動しても常に流量を一定にすることができ、流れる流体を任意の流量に設定することができる定流量弁を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明の定流量弁の構成を図に基づいて説明すると、シリンダ部と、第1開口から前記シリンダ部へ連通する第一流路と、前記シリンダ部から第2開口へ連通する第二流路と、を備えた本体部と、前記シリンダ部内に収容されるピストンと、を具備する定流量弁において、前記本体部は、前記シリンダ部天井面に設けられた天井面開口部の周縁部に弁座を有し、前記ピストンは、前記弁座に対応する弁体と鍔部とを有し、該鍔部によって前記シリンダ部を前記第一流路に連通する第一弁室と前記弁座が露出する第二弁室とに区分し、前記鍔部外周面と前記シリンダ部内周面との間隙には間隙流路が形成され、前記ピストンの上下動により前記弁体と前記弁座との間の流路面積が変化して前記第二弁室の流体圧力が制御されることを第1の特徴とする。

【0011】

また、前記ピストンを所定の力で上方へ付勢する付勢手段と、前記ピストンを所定の力で下方へ付勢する付勢手段とをさらに具備することを第2の特徴とする。

【0012】

また、中央部に前記鍔部が形成された前記ピストンの下部に前記シリンダ部外径方向に延設された第一ダイヤフラム部が設けられ、前記本体部下部に設けられた基体上面に設けられた凹部内面と前記第一ダイヤフラム部下面とで形成された第一加圧室を有することを第3の特徴とする。

【0013】

また、中央部に前記鍔部が形成された前記ピストンの上部に前記シリンダ部外径方向に延設された第二ダイヤフラム部が設けられ、該第二ダイヤフラム部の下方に前記天井面開口部から第二流路へ連通する第三弁室を有し、前記本体部上部に設けられた蓋体下面に設けられた凹部内面と前記第二ダイヤフラム部上面とで形成された第二加圧室を有することを第4の特徴とする。

【0014】

また、前記第二ダイヤフラム部の上方に前記シリンダ部外径方向に延設された第三ダイヤフラム部が設けられ、前記第二加圧室を前記第三ダイヤフラム部によって前記第二ダイヤフラム部上面と前記第三ダイヤフラム部下面の間に形成された気室と、前記第三ダイヤフラム部上面と前記蓋体下面に設けられた凹部内面とで形成された加圧室とに区分されることを第5の特徴とする。

【0015】

また、前記付勢手段がバネまたは加圧流体であることを第6の特徴とする。

【0016】

さらに、前記シリンダ部の天井面の少なくとも一部にテーパ面が形成されていることを第7の特徴とする。

【発明の効果】

【0017】

本発明の定流量弁は以上の様な構造をしており、これを使用することにより以下の優れた効果が得られる。

(1)流体圧力を受けて流体制御を行う部分がダイヤフラムではなくピストンを用いているため、特に大口径の定流量弁において大流量に対して流体制御の精度や即応性が良く常に一定の流量を得ることができる。

(2)定流量弁を流れる流体の上流側や下流側の流体圧力が変化したとしても、常に一定の流量を得ることができる。

(3)付勢手段による付勢する力を調整することにより、定流量弁を流れる流体を任意の流量に設定することができる。

(4)第二ダイヤフラム部で区切られた加圧室内を、第二ダイヤフラム部の受圧面積より大きい受圧面積の第三ダイヤフラム部で区切ることにより、定流量弁を流れる流体圧力が高くても加圧室に供給する加圧流体は低い圧力で作動して流体制御を行うことができ、広い流体圧力の範囲で流体制御ができる。

(5)シリンダ部の天井面にテーパ面を設けると、流体がピストンの外周を回り込んで流れるようになるため、流体の滞留を最小限に抑えることができ、水質の悪化を抑えることができる。

(6)付勢手段が流体と接触せずに流体から完全に隔離されることで、付勢手段からの金属の溶出やパーティクルの発生を抑制することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態について図面を参照して説明するが、本発明が本実施形態に限定されないことは言うまでもない。

【0019】

図1は本発明の定流量弁の第一の実施形態を示す縦断面図である。図2は図1の定流量弁の分解図である。図3は図1の定流量弁の流体制御部が狭められた状態を示す縦断面図である。図4は本発明の定流量弁の第二の実施形態を示す縦断面図である。図5は本発明の定流量弁の第三の実施形態を示す縦断面図である。図6は本発明の定流量弁の第四の実施形態を示す縦断面図である。図7は本発明の定流量弁の第五の実施形態を示す縦断面図である。

【0020】

(第一の実施形態)

本発明の定流量弁の第一の実施形態について図1乃至図3に基づいて説明する。

【0021】

図1において、1は本体部であり、本体部1は上から蓋体5、上本体3、中本体4、下本体2、基体6に分かれており、これらを一体に組み付けて構成され、本体部1内部の中央に第一流路11に連通したシリンダ部24と、シリンダ部24上面に設けられた天井面開口部22に連通した第二流路17を有している。

【0022】

図2において、下本体2はPTFE製であり、上部に平面円形状の段差部7が設けられ、段差部7の中央には段差部より小径の凹部8が設けられ、凹部8の下部には凹部8より小径の貫通孔9が設けられ、貫通孔9内周に後記第一ダイヤフラム部42が螺合される雌ネジ部10が形成されている。また、下本体2の側面に設けられた第1開口2aから凹部8に連通する第一流路11が設けられている。

【0023】

上本体3はPTFE製であり、下部に下本体2の段差部7と同径の平面円形状の段差部12が設けられ、段差部12の中央には段差部12より小径の凹部13が設けられている。また上部に平面円形状の上部段差部14が設けられ、上部段差部14の中央には上部段差部14より小径で凹部13に連通する貫通孔15が設けられ、貫通孔15内周に後記第二ダイヤフラム部48が螺合される雌ネジ部16が形成されている。また、上本体3の側面に設けられた第2開口3aから凹部13に連通する第二流路17が設けられている。

【0024】

中本体4はPTFE製であり、上部に上本体3の凹部13の内径と略同径の挿入部18が設けられ、外周には段差部7、12と略同径の鍔部19が設けられている。下部には下本体2の凹部8と同径の凹部20が下面に開口して設けられ、凹部20の天井面には上方に向かって縮径するテーパ面21が設けられている。中本体4中央には上面から凹部20へ貫通して形成された天井面開口部22が設けられ、天井面開口部22下部周縁は弁座23となっている。中本体4は、上本体3の凹部13に挿入部18、段差部12に鍔部19を各々嵌合すると共に、下本体2の段差部7に鍔部19を嵌合させた状態で、上本体3と下本体2とで挟持固定されている。

【0025】

このとき、下本体2の凹部8と中本体4の凹部20とでシリンダ部24が形成される。シリンダ部24は後記ピストン34の鍔部35より下側を第一弁室25、上側を第二弁室26に区分される。なお、シリンダ部24の内周面は凹凸がなく滑らかであり、鉛直方向の軸線に沿って平行になるように形成される。

【0026】

蓋体5はPTFE製であり、下部に上本体3の上部段差部14と同径の平面円形状の下部段差部28が設けられ、蓋体5の上面には上部段差部14と外部とを連通する通気口30が設けられている。

【0027】

基体6はPTFE製であり、中央部には上面に開口した前記下本体2の貫通孔9より小径の凹部31が設けられ、基体6の側面には凹部31に連通する小径の呼吸孔33が設けられている。

【0028】

以上説明した本体部1を構成する蓋体5、上本体3、中本体4、下本体2、基体6は、中本体4を上本体3と下本体2の内部に設置し、ボルト・ナット(図示せず)で挟持固定されている。

【0029】

34はシリンダ部24内に収容されるPTFE製のピストンである。中央部には鍔部35が設けられ、鍔部35上部には円錐状の弁体36が設けられている。ピストン34の上部には弁体36から上方に突出した上部ロッド38が設けられ、上部ロッド38の上端部には後記第二ダイヤフラム部48が接続される接続部39が設けられている。ピストン34の下部には下方に突出した下部ロッド40が設けられ、下部ロッド40の下端部には後記第一ダイヤフラム部42が接続される接続部41が設けられている。また、鍔部35外周面は前記シリンダ部24内周面と接触せずに一定のクリアランスが形成されるように設けられ、このクリアランスが間隙流路37となる。間隙流路37の流路面積は、ピストン34の鍔部35の受圧面積に対して充分小さくなるように設けられている。また、弁体36と前記弁座23との間に形成され、ピストン34の上下動により流路面積が変化する箇所が流体制御部56となる。なお、流体制御部56は、弁体36を円柱状に設けると共に弁座23をテーパ形に設けることで形成しても良い。

【0030】

42はPTFE製の第一ダイヤフラム部である。中央に円柱状の肉厚部43が設けられ、肉厚部43の下端面からシリンダ部外径方向に延設された環状の膜部44が設けられ、膜部44の外周縁部には外周に雄ネジ部45が形成された固定部46が設けられている。肉厚部43の上部はピストン34の下部ロッド40の接続部41と接続され、肉厚部43の下部には後記バネ受け53の突起部54が嵌合する嵌合部47が設けられている。また、第一ダイヤフラム部42の固定部46は、下本体2の貫通孔9内周に形成された雌ネジ部10と螺合により固着されている。

【0031】

48はPTFE製の第二ダイヤフラム部である。中央に円柱状の肉厚部が設けられ、肉厚部49の上端面からシリンダ部外径方向に延設された環状の膜部50が設けられ、膜部50の外周縁部には外周に雄ネジ部51が形成された固定部52が設けられている。肉厚部49の下部はピストン34の上部ロッド38の接続部39と接続されている。また、第二ダイヤフラム部48の固定部52は上本体3の上部の貫通孔15内周に形成された雌ネジ部16と螺合により固着されている。

【0032】

53は基体6の凹部31内に配置されたPVDF製のバネ受けである。バネ受け53は、上部に第一ダイヤフラム部42の嵌合部47と嵌合する突起部54が設けられ、基体6の凹部31底部とバネ受け53との間に配置されたSUS製のバネ55を挟持することにより常に第一ダイヤフラム部42を上方向に付勢している。

【0033】

以上説明した各構成により、本体部1の内部は、蓋体5の下部段差部28内面と上本体3の上部段差部14内面と第二ダイヤフラム部48上面とから形成された第二加圧室29、上本体3の凹部13内面と第二ダイヤフラム部48下面とから形成された第三弁室27、シリンダ部24内面とピストン34の鍔部19上面とから形成された第二弁室26、シリンダ部24内面とピストン34の鍔部19下面と第一ダイヤフラム部42上面とから形成された第一弁室25、基体6の凹部31内面と第一ダイヤフラム部42下面とから形成された第一加圧室32にそれぞれ区分されている。また、第三弁室27は第二流路17と天井面開口部22に連通し、第二弁室26は天井面開口部22に連通し、第一弁室25は第一流路11に連通し、第一弁室25と第二弁室26は間隙流路37を介して連通している。

【0034】

上記の構成からなる第一の実施形態の定流量弁の作動は次のとおりである。

【0035】

本体部1の第1開口2aから流入し第一流路11を経由して第一弁室25に流入した流体は、間隙流路37を通ることで減圧され第二弁室26に流入する。流体は第二弁室26から流体制御部56を通り、第三弁室27に流入する際に流体制御部56の圧力損失により再度減圧され第二流路17を経由して第2開口3aから流出する。ここで、間隙流路37の流路面積はピストン34の鍔部35が上方に付勢される受圧面積に対して充分小さく設けてあるため、定流量弁を流れる流量は間隙流路37前後の圧力差によって決まっている。すなわち圧力差が大きいと流れる流量は大きくなり、圧力差が小さいと流れる流量は小さくなる。

【0036】

このとき、ピストン34と各ダイヤフラム部42、48の流体から受ける力を見ると、ピストン34の鍔部35は第一弁室25と第二弁室26の流体の圧力差により上方向の力を受け、第一ダイヤフラム部42は第一弁室25の流体圧力により下方向の力を受け、第二ダイヤフラム部48は第三弁室27の流体圧力により上方向の力を受けている。ここで第一、第二ダイヤフラム部42、48の受圧面積はピストン34の鍔部35の受圧面積より充分小さく設けられており、第一、第二ダイヤフラム部42、48に働く力はピストン34の鍔部35に働く力に比べてほとんど無視することができる。したがって、ピストン34と各ダイヤフラム部42、48が流体から受ける力は、第一弁室25と第二弁室26の流体圧力差による上方向の力となる。

【0037】

また、ピストン34と各ダイヤフラム部42、48は、第二加圧室29に加圧流体である圧縮空気を供給することにより下方へ付勢されており、同時に第一加圧室32のバネ55により上方へ付勢されている。このときピストン34と各ダイヤフラム部42、48は、第一加圧室32と第二加圧室29の付勢手段によって付勢される力の合力と、第一弁室25と第二弁室26内の流体圧力差による力が釣り合うように、第二弁室26の圧力が流体制御部56の流路面積により自立的に調整される。このため、付勢手段によって付勢される力の合力に変化が無ければ第一弁室25と第二弁室26内の流体圧力差は一定となり、間隙流路37前後の差圧は一定に保たれることから定流量弁を流れる流量は常に一定に保たれる。

【0038】

ここで、定流量弁の上流側または下流側の流体圧力が変化した場合の作動について説明する。

【0039】

定流量弁の上流側の流体圧力が増加した場合、第一弁室25の圧力が増加して第二弁室26の圧力より大きくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が上方へ移動する(図3の状態)。このとき流体制御部56の流路面積が減少して第二弁室26の流体圧力が増加する。このため、第一弁室25と第二弁室26の流体圧力は上流側の流体圧力が増加する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0040】

また、定流量弁の下流側の流体圧力が減少した場合、第三弁室27の流体圧力が減少することで第二弁室26の圧力が減少し、第一弁室25の圧力が第二弁室26の圧力より大きくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が上方へ移動する(図3の状態)。このとき流体制御部56の流路面積が減少して第二弁室26の流体圧力が増加する。このため、第一弁室25と第二弁室26の流体圧力は下流側の流体圧力が減少する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0041】

また、定流量弁の上流側の流体圧力が減少した場合、第一弁室25の圧力が第二弁室26の圧力より小さくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が下方へ移動する(図1の状態)。このとき流体制御部56の流路面積が増加して第二弁室26の流体圧力が減少する。このため、第一弁室25と第二弁室26の流体圧力は上流側の流体圧力が減少する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0042】

また、定流量弁の下流側の流体圧力が増加した場合、第三弁室27の流体圧力が増加することで第二弁室26の圧力が増加し、第一弁室25の圧力が第二弁室26の圧力より小さくなり、ピストン34の鍔部35が受ける流体圧力によりピストン34が下方へ移動する(図1の状態)。このとき流体制御部56の流路面積が増加して第二弁室26の流体圧力が減少する。このため、第一弁室25と第二弁室26の流体圧力は下流側の流体圧力が増加する前と同一に保たれることで、流量は流体圧力が変化しても変化する前と変わらず一定に保持される。

【0043】

ここで、第二加圧室29に供給する圧縮空気の圧力を変化させた時の作動について説明する。

【0044】

第二加圧室29に供給する圧縮空気の圧力を高くした場合、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29に圧縮空気を供給することによりピストン34を下方に付勢する力の方が大きくなるため、ピストン34は下方へ移動するので流体制御部56の流路面積が大きくなり、第二弁室26の流体圧力は低くなる。このため、間隙流路37前後の差圧が大きくなって流れる流量が大きくなる。

【0045】

第二加圧室29に供給する圧縮空気の圧力を低くした場合、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29に圧縮空気を供給することによりピストン34を下方に付勢する力の方が小さくなるため、ピストン34は上方へ移動するので流体制御部56の流路面積が小さくなり、第二弁室26の流体圧力は高くなる。このため、間隙流路37前後の差圧が小さくなって流れる流量が小さくなる。

【0046】

以上のように、第一の実施形態の定流量弁は流入する流体を常に一定の流量で流出させることができ、さらに定流量弁の上流側や下流側の流体圧力が変化して増減した場合、例えば脈動した流体を流したとしても常に一定の流量を得ることができる。また、第二加圧室に供給する圧縮空気の圧力を高くすると流れる流量が大きくなり、圧力を低くすると流れる流量が小さくなるため、圧縮空気の圧力を調整することにより、流れる流体を任意の流量に設定することができる。また、本発明の構成は流体圧力を受けて流体制御を行う部分がダイヤフラムではなくピストンを用いているため、特に大口径の定流量弁において大流量に対して流体制御の精度や即応性が良く常に一定の流量を得ることができる。

【0047】

また、本実施態様において、シリンダ部24の天井面の周縁部にテーパ面21が形成されることで、第二弁室26内で流体がピストン34の外周を回り込んで流れるため、流体の滞留を最小限に抑えることができ、パーティクル等の発生を抑えることができる。同時に流体が流れる抵抗が少なくなるため、定流量弁で流量を一定にする作動をより精度よく行うことができる。このときテーパ面21は弁体36のテーパ面と平行または平行に近い角度で設けることが好適である。

【0048】

また、バネ55は第一加圧室32内に設置されており、第一ダイヤフラム部42によって流体から完全に隔離される構成であるため、流体によってバネ55が腐食されることを防止できると共に、流体に純水などのパーティクルを嫌う液体を用いた場合、バネ55が流体から隔離されているので、バネ55が発麈してパーティクルが流体内に混入したり金属が流体内に溶出することを防止できる。

【0049】

(第二の実施形態)

次に、本発明の定流量弁の第二の実施形態について図4に基づいて説明する。

【0050】

第二の実施形態の定流量弁の構造は、中本体4、下本体2、基体6、ピストン34、第一ダイヤフラム部42、及び第一加圧室32の構成は第一の実施形態と同様であるため説明は省略する。第一の実施形態と同様の構成要素には同一の符号を付して示す。

【0051】

57は上本体であり、上部に平面円形状の上部段差部58が設けられ、上本体57の上面部すなわち上部段差部58の周縁部には環状凹溝59が設けられている。上本体57の側面には上部段差部58に連通する呼吸孔60が設けられている。61は蓋体であり、下部に上本体57の上部段差部58と同径の平面円形状の下部段差部62が設けられ、蓋体61の下面部すなわち下部段差部62の周縁部には環状凹溝63が設けられている。64は第二ダイヤフラム部であり、肉厚部65の上部には後記第三ダイヤフラム部67が接続される接続部66が設けられている。上本体57、蓋体61、第二ダイヤフラム部64の他の構成は第一の実施形態と同様なので説明を省略する。

【0052】

67はPTFE製の第三ダイヤフラム部である。中央に円柱状の肉厚部68が設けられ、肉厚部68の上端面からシリンダ部外径方向に延設された環状の膜部69が設けられ、膜部69の外周縁部には固定部70が設けられている。ここで膜部68の面積は、第二ダイヤフラム部64の膜部50の面積より大きくなるように設けられている。第三ダイヤフラム部67は、固定部70が上本体57の環状凹溝59と蓋体61の環状凹溝63に嵌合されて上本体57と蓋体61の間で挟持固定され、肉厚部68の下部は第二ダイヤフラム部64の接続部66に接続されている。

【0053】

上記構成により、上本体57の上部段差部58内面と第二ダイヤフラム部64上面と第三ダイヤフラム部67下面とで気室71が形成され、蓋体61の下部段差部62内面と第三ダイヤフラム部67上面とで加圧室72が形成される。

【0054】

上記の構成からなる第二の実施形態の定流量弁の作動は次のとおりである。

【0055】

図4において、ピストン34と各ダイヤフラム部42、64は、通気口30より加圧室72に加圧流体である圧縮空気を供給することにより下方へ付勢され、同時に第一加圧室32のバネ55により上方へ付勢されている。このときピストン34と各ダイヤフラム部42、64は、第一加圧室32と加圧室72の付勢手段によって付勢される力の合力と、第一弁室25と第二弁室26内の流体圧力差による力が釣り合うように、第二弁室26の圧力が流体制御部56の流路面積により自立的に調整される。このため、付勢手段によって付勢される力の合力に変化が無ければ第一弁室25と第二弁室26内の流体圧力差は一定となり、間隙流路37前後の差圧は一定に保たれることから定流量弁を流れる流量は常に一定に保たれる。

【0056】

第二の実施形態では、第三ダイヤフラム部67の膜部68の面積は第二ダイヤフラム部64の膜部50の面積より大きく、第三ダイアフラム部67の受圧面積は第二ダイヤフラム部64の受圧面積より大きく形成されるため、各々のダイヤフラム部に同じ圧力が加わった場合、第三ダイヤフラム部67が圧力を受けて付勢する力は第二ダイヤフラム部64が圧力を受けて付勢する力よりも大きくなる。

【0057】

ここで第三ダイヤフラム部67を有する第二の実施形態と、第三ダイヤフラム部を有しない第一の実施形態とを比較する。第一の実施形態の構成では、定流量弁を流れる流体が高い流体圧だと流量を一定にするために第二加圧室29に供給する圧縮空気は流体圧と同等の圧力が必要となるが、高圧力の圧縮空気を得るには専用の設備が必要になると共に圧力を高めるには限界があるため、第一の実施形態は低圧仕様に適しているが高圧仕様には適さない。第二の実施形態の構成では、供給する圧縮空気の圧力と定流量弁を流れる流体圧の関係に応じて第二ダイヤフラム部64の受圧面積と第三ダイヤフラム部67の受圧面積の比を設定して設けることにより、定流量弁を流れる流体圧力が高くても加圧室に供給する圧縮空気を工場や装置などで一般的に使用される圧力で作動して流体制御を行うことができるため、第二の実施例形態は高圧仕様に適している。第二の実施形態の定流量弁の上流側または下流側の流体圧力が変化した場合の作動や、加圧室72に供給する圧縮空気の圧力を変化させた時の作動については第一の実施態様と同様であるので説明を省略する。

【0058】

以上のように、第二の実施形態の定流量弁は流入する流体を常に一定の流量で流出させることができ、定流量弁の上流側や下流側の流体圧力が変化して増減した場合でも常に一定の流量を得ることができ、圧縮空気を調整することにより流れる流体を任意の流量に設定することができる。また、加圧室に供給する圧縮空気の圧力が低くても作動できるため、定流量弁を流れる流体圧力が高くても加圧室に供給する圧縮空気は低い圧力で作動して流体制御を行うことができ、広い流体圧力の範囲で流体制御ができる。

【0059】

(第三の実施形態)

次に、本発明の定流量弁の第三の実施形態について図5に基づいて説明する。

【0060】

第三の実施形態の定流量弁の構造は、上本体3、中本体4、下本体2、基体6、ピストン34、第一ダイヤフラム部42、及び第一加圧室32の構成は第一の実施形態と同様であるため説明は省略する。第一の実施形態と同様の構成要素には同一の符号を付して示す。

【0061】

73は蓋体であり、上部中央にはボルト74が螺合される雌ネジ部75が設けられ、下部に上本体3の上部段差部14と同径の平面円形状の下部段差部76が設けられている。蓋体73の側面には下部段差部76に連通する小径の呼吸孔77が設けられている。78は蓋体73の下部段差部76内に配置されたバネ受けであり、下部に突起部79が設けられ、突起部79は第二ダイヤフラム部80の肉厚部81の上部に形成された嵌合部82に嵌合されている。バネ受け78は蓋体73の雌ネジ部75に螺合されたボルト74下面との間に配置されたバネ83により、第二ダイヤフラム部80を常に下方へ付勢している。蓋体73、第二ダイヤフラム部80の他の構成は第一の実施形態と同様なので説明を省略する。

【0062】

上記の構成からなる第三の実施形態の定流量弁の作動は次のとおりである。

【0063】

ボルト74を締め付ける方向へ回動させると第二加圧室29のバネ83が縮んで付勢する力は大きくなり、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29のバネ83によりピストン34を下方に付勢する力の方が大きくなるため、ピストン34は下方へ移動するので流体制御部56の流路面積が大きくなり、第二弁室26の流体圧力は低くなる。このため、間隙流路37前後の差圧が大きくなって流れる流量を大きくすることができる。

【0064】

ボルト74を緩める方向へ回動させると第二加圧室29のバネ83が伸びて付勢する力は小さくなり、第一加圧室32のバネ55によりピストン34を一定の力で上方に付勢する力より、第二加圧室29のバネ83によりピストン34を下方に付勢する力の方が小さくなるため、ピストン34は上方へ移動するので流体制御部56の流路面積が小さくなり、第二弁室26の流体圧力は高くなる。このため、間隙流路37前後の差圧が小さくなって流れる流量を小さくすることができる。第三の実施形態の他の作動は第一の実施形態と同様なので説明を省略する。

【0065】

以上のように、第三の実施形態の定流量弁は流入する流体を常に一定の流量で流出させることができ、さらに定流量弁の上流側や下流側の流体圧力が変化して増減した場合でも常に一定の流量を得ることができる。また、ボルト74の締め付け位置を調整することにより、流れる流体を任意の流量に設定することができる。また、第三の実施形態では付勢手段はバネのみであり、圧縮空気を供給する等の設備を設ける必要がない。

【0066】

(第四の実施形態)

ここで流体が腐食性ではない気体の場合、図6に示すような本体部84内部の上部に加圧室85を設けて加圧流体を供給することでピストン86を下方に付勢し、下部にバネ87を設けてピストン86を上方に付勢し、バネ87を設けた空間88にはダイヤフラム部を設けずにシリンダ部89と連通させた構成にして、加圧室85に供給する加圧流体の圧力を調整することで流体を任意の流量に設定できるようにしても良い。

【0067】

(第五の実施形態)

また図7に示すような本体部90内部の上部にバネ92を設けてピストン93を下方に付勢し、下部にバネ91を設けてピストン93を上方に付勢し、バネ92を設けた空間95にはダイヤフラム部を設けずに第三弁室97と連通させ、バネ91を設けた空間94にはダイヤフラム部を設けずにシリンダ部96と連通させた構成にして、加圧流体を供給する等の設備を必要とせずに流体の流量を常に一定にするようにしても良い。このとき、定流量弁の構造がよりシンプルとなり部品が破損しにくくなると共に、部品点数が少なくなり組み立ての手間が低減できるので好適である。

【0068】

(その他の実施形態)

また流体が液体や腐食性の気体の場合、図1に示すように本体部1内部の上部と下部に各ダイヤフラム部42、48によって形成された各加圧室29、32を設けた構成にして、第二加圧室29に加圧流体を供給し、第一加圧室32内にバネ55を設置して、ピストン34を上方や下方に付勢するようにしても良い。このとき、液体や腐食性の気体がバネ55に直接接触せずに流体から完全に隔離されるのでバネ55の腐食が防止される。さらに、液体の場合はバネ55が発麈してパーティクルが液体内に混入したり、金属が液体内に溶出することを防止できるので好適である。

【0069】

本発明は、シリンダ部24の天井面の周縁部にテーパ面21が形成されていることが望ましい。これは流体が第一弁室25から間隙流路37を通過して第二弁室26へ流れた後、第二弁室26から天井面開口部22を通過して第三弁室27へ流れるときに第二弁室26内で流体がピストン34の外周を回り込んで流れるため、流体の滞留を最小限に抑えてパーティクル等の発生を抑えると共に、流体が流れる抵抗が少なくなるため、定流量弁で流量を一定にする作動がより精度よく行われるため好適である。

【0070】

またシリンダ部24の内周面は軸線に対して平行な面である必要がある。これにより、ピストン34が上下動したとしても間隙流路37の面積は常に一定になり、安定した流体制御が行われる。

【0071】

本発明において、各ダイヤフラム部42、48、67の材質はポリテトラフルオロエチレン(以下、PTFEと記す)製であるが、ポリクロロトリフルオロエチレン(以下、PCTFEと記す)、ポリビニリデンフルオライド(以下、PVDFと記す)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(以下、PFAと記す)など繰り返し疲労特性の良いフッ素樹脂が特に好適なものとして挙げられ、エチレンプロピレンゴム、ニトリルゴム、スチレンブタジエンゴム、フッ素ゴムなどのゴムであっても良い。また各ダイヤフラム部42、48、67がゴムの場合には、ビニロン、ナイロン、ポリエステルなど強度の高い補強布が含まれても良い。

【0072】

本発明において本体部1を構成する蓋体5、上本体3、中本体4、下本体2、基体6やピストン34の材質はPTFE製であるが、必要物性を満たしていれば、塩化ビニル樹脂、ポリプロピレン、ポリフェニレンサルファイド、PVDF、PCTFE、PFAなどを用いても良く、腐食の心配がなければ金属を用いても良い。

【0073】

本発明において付勢手段は、バネ55または加圧流体であることが望ましい。付勢手段がバネ55の場合、本体部1内部の上部や下部に設置してピストン34を上方や下方に付勢するように設けられ、他の設備の必要なしに常に一定の力を付勢することができるので好適である。付勢手段が加圧流体の場合、本体部1内部の上部や下部において各ダイヤフラム部42、43と形成される加圧室29、32に加圧流体を供給することによりピストン34を上方や下方に付勢するように設けられ、加圧流体の圧力を調整することにより流れる流体を任意の流量に設定することができるので好適である。なお、加圧流体は、圧縮空気などの気体、圧縮された油などの液体が好適なものとして挙げられる。

【0074】

本発明の定流量弁を流れる流体は、定流量弁で問題なく制御できる流体であれば純水、塩酸、アンモニア水、過酸化水素水、フッ化水素酸、フッ化アンモニウム等の液体、または空気、酸素、窒素、ガス等の気体のいずれを用いても良い。

【0075】

本発明の定流量弁は、流体を第1開口から流入させ、第1流路、第2流路を経由して、第2開口から流出させる(図1の実線矢印方向)が、この流れを逆にするように使用することも可能である。すなわち、流体を第2開口から流入させ、第2流路、第1流路を経由して、第1開口から流出させる(図1の破線矢印方向)ように使用することも可能である。

【図面の簡単な説明】

【0076】

【図1】本発明の定流量弁の第一の実施形態を示す縦断面図である。

【図2】図1の定流量弁の分解図である。

【図3】図1の定流量弁の流体制御部が狭められた状態を示す縦断面図である。

【図4】本発明の定流量弁の第二の実施形態を示す縦断面図である。

【図5】本発明の定流量弁の第三の実施形態を示す縦断面図である。

【図6】本発明の定流量弁の第四の実施形態を示す縦断面図である。

【図7】本発明の定流量弁の第五の実施形態を示す縦断面図である。

【図8】従来の定流量弁を示す縦断面図である。

【符号の説明】

【0077】

1 本体部

2 下本体

2a 第1開口

3 上本体

3a 第2開口

4 中本体

5 蓋体

6 基体

7 段差部

8 凹部

9 貫通孔

10 雌ネジ部

11 第一流路

12 段差部

13 凹部

14 上部段差部

15 貫通孔

16 雌ねじ部

17 第二流路

18 挿入部

19 鍔部

20 凹部

21 テーパ面

22 天井面開口部

23 弁座

24 シリンダ部

25 第一弁室

26 第二弁室

27 第三弁室

28 下部段差部

29 第二加圧室

30 通気口

31 凹部

32 第一加圧室

33 呼吸孔

34 ピストン

35 鍔部

36 弁体

37 間隙流路

38 上部ロッド

39 接続部

40 下部ロッド

41 接続部

42 第一ダイヤフラム部

43 肉厚部

44 膜部

45 雄ネジ部

46 固定部

47 嵌合部

48 第二ダイヤフラム部

49 肉厚部

50 膜部

51 雄ネジ部

52 固定部

53 バネ受け

54 突起部

55 バネ

56 流体制御部

57 上本体

58 上部段差部

59 環状溝部

60 呼吸孔

61 蓋体

62 下部段差部

63 環状凹溝

64 第二ダイヤフラム部

65 肉厚部

66 接続部

67 第三ダイヤフラム部

68 肉厚部

69 膜部

70 固定部

71 気室

72 加圧室

73 蓋体

74 ボルト

75 雌ネジ部

76 下部段差部

77 呼吸孔

78 バネ受け

79 突起部

80 第二ダイヤフラム部

81 肉厚部

82 嵌合部

83 バネ

84 本体部

85 加圧室

86 ピストン

87 バネ

88 空間

89 シリンダ部

90 本体部

91 バネ

92 バネ

93 ピストン

94 空間

95 空間

96 シリンダ部

97 第三弁室

【特許請求の範囲】

【請求項1】

シリンダ部と、第1開口から前記シリンダ部へ連通する第一流路と、前記シリンダ部から第2開口へ連通する第二流路と、を備えた本体部と、

前記シリンダ部内に収容されるピストンと、を具備する定流量弁において、

前記本体部は、前記シリンダ部天井面に設けられた天井面開口部の周縁部に弁座を有し、前記ピストンは、前記弁座に対応する弁体と鍔部とを有し、

該鍔部によって前記シリンダ部を前記第一流路に連通する第一弁室と前記弁座が露出する第二弁室とに区分し、前記鍔部外周面と前記シリンダ部内周面との間隙には間隙流路が形成され、前記ピストンの上下動により前記弁体と前記弁座との間の流路面積が変化して前記第二弁室の流体圧力が制御されることを特徴とする定流量弁。

【請求項2】

前記ピストンを所定の力で上方へ付勢する付勢手段と、前記ピストンを所定の力で下方へ付勢する付勢手段とをさらに具備することを特徴とする請求項1記載の定流量弁。

【請求項3】

中央部に前記鍔部が形成された前記ピストンの下部に前記シリンダ部外径方向に延設された第一ダイヤフラム部が設けられ、前記本体部下部に設けられた基体上面に設けられた凹部内面と前記第一ダイヤフラム部下面とで形成された第一加圧室を有することを特徴とする請求項1または請求項2に記載の定流量弁。

【請求項4】

中央部に前記鍔部が形成された前記ピストンの上部に前記シリンダ部外径方向に延設された第二ダイヤフラム部が設けられ、該第二ダイヤフラム部の下方に前記天井面開口部から前記第二流路へ連通する第三弁室を有し、前記本体部上部に設けられた蓋体下面に設けられた凹部内面と前記第二ダイヤフラム部上面とで形成された第二加圧室を有することを特徴とする請求項1乃至請求項3のいずれか1項に記載の定流量弁。

【請求項5】

前記第二ダイヤフラム部の上方に前記シリンダ部外径方向に延設された第三ダイヤフラム部が設けられ、前記第二加圧室を前記第三ダイヤフラム部によって前記第二ダイヤフラム部上面と前記第三ダイヤフラム部下面の間に形成された気室と、前記第三ダイヤフラム部上面と前記蓋体下面に設けられた凹部内面とで形成された加圧室とに区分されることを特徴とする請求項4記載の定流量弁。

【請求項6】

前記付勢手段がバネまたは加圧流体であることを特徴とする請求項1乃至請求項5のいずれか1項に記載の定流量弁。

【請求項7】

前記シリンダ部の天井面の少なくとも一部にテーパ面が形成されていることを特徴とする請求項1乃至請求項6のいずれか1項に記載の定流量弁。

【請求項1】

シリンダ部と、第1開口から前記シリンダ部へ連通する第一流路と、前記シリンダ部から第2開口へ連通する第二流路と、を備えた本体部と、

前記シリンダ部内に収容されるピストンと、を具備する定流量弁において、

前記本体部は、前記シリンダ部天井面に設けられた天井面開口部の周縁部に弁座を有し、前記ピストンは、前記弁座に対応する弁体と鍔部とを有し、

該鍔部によって前記シリンダ部を前記第一流路に連通する第一弁室と前記弁座が露出する第二弁室とに区分し、前記鍔部外周面と前記シリンダ部内周面との間隙には間隙流路が形成され、前記ピストンの上下動により前記弁体と前記弁座との間の流路面積が変化して前記第二弁室の流体圧力が制御されることを特徴とする定流量弁。

【請求項2】

前記ピストンを所定の力で上方へ付勢する付勢手段と、前記ピストンを所定の力で下方へ付勢する付勢手段とをさらに具備することを特徴とする請求項1記載の定流量弁。

【請求項3】

中央部に前記鍔部が形成された前記ピストンの下部に前記シリンダ部外径方向に延設された第一ダイヤフラム部が設けられ、前記本体部下部に設けられた基体上面に設けられた凹部内面と前記第一ダイヤフラム部下面とで形成された第一加圧室を有することを特徴とする請求項1または請求項2に記載の定流量弁。

【請求項4】

中央部に前記鍔部が形成された前記ピストンの上部に前記シリンダ部外径方向に延設された第二ダイヤフラム部が設けられ、該第二ダイヤフラム部の下方に前記天井面開口部から前記第二流路へ連通する第三弁室を有し、前記本体部上部に設けられた蓋体下面に設けられた凹部内面と前記第二ダイヤフラム部上面とで形成された第二加圧室を有することを特徴とする請求項1乃至請求項3のいずれか1項に記載の定流量弁。

【請求項5】

前記第二ダイヤフラム部の上方に前記シリンダ部外径方向に延設された第三ダイヤフラム部が設けられ、前記第二加圧室を前記第三ダイヤフラム部によって前記第二ダイヤフラム部上面と前記第三ダイヤフラム部下面の間に形成された気室と、前記第三ダイヤフラム部上面と前記蓋体下面に設けられた凹部内面とで形成された加圧室とに区分されることを特徴とする請求項4記載の定流量弁。

【請求項6】

前記付勢手段がバネまたは加圧流体であることを特徴とする請求項1乃至請求項5のいずれか1項に記載の定流量弁。

【請求項7】

前記シリンダ部の天井面の少なくとも一部にテーパ面が形成されていることを特徴とする請求項1乃至請求項6のいずれか1項に記載の定流量弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−121705(P2008−121705A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−302983(P2006−302983)

【出願日】平成18年11月8日(2006.11.8)

【出願人】(000117102)旭有機材工業株式会社 (235)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月8日(2006.11.8)

【出願人】(000117102)旭有機材工業株式会社 (235)

【Fターム(参考)】

[ Back to top ]