定着装置および画像形成装置

【課題】 熱定着ロールに耐熱ベルトを巻き付けてニップを形成する接触ニップ域を簡単な構成により安定化し均一な安定した定着ニップが形成可能とし定着特性を向上させる。

【解決手段】 熱定着ロール1と、該熱定着ロール1に押圧する加圧ロール2と、該加圧ロール2の外周に捲着され熱定着ロール1との間に挟持されて移動する耐熱ベルト3と、該耐熱ベルト3を加圧ロール2との間で張架するベルト張架部材4とを備え、シート材5上に形成した未定着トナー像を定着する定着装置、画像形成装置として、ベルト張架部材4は、耐熱ベルト3の摺動面と反対側の加圧ロール2に対向する面の中央近傍に加圧ロール2の外周に当接しバネ付勢されて変形を規制する変形規制部材4hを配設する。

【解決手段】 熱定着ロール1と、該熱定着ロール1に押圧する加圧ロール2と、該加圧ロール2の外周に捲着され熱定着ロール1との間に挟持されて移動する耐熱ベルト3と、該耐熱ベルト3を加圧ロール2との間で張架するベルト張架部材4とを備え、シート材5上に形成した未定着トナー像を定着する定着装置、画像形成装置として、ベルト張架部材4は、耐熱ベルト3の摺動面と反対側の加圧ロール2に対向する面の中央近傍に加圧ロール2の外周に当接しバネ付勢されて変形を規制する変形規制部材4hを配設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱定着ロールと、該熱定着ロールに押圧する加圧ロールと、該加圧ロールの外周に捲着され前記熱定着ロールとの間に挟持されて移動する耐熱ベルトと、該耐熱ベルトを張架するベルト張架部材とを備え、シート材上に形成した未定着トナー像を定着する定着装置および画像形成装置に関する。

【背景技術】

【0002】

複写機やプリンタ、ファクシミリ等の画像形成装置に搭載され転写材上に未定着のトナー像を接触加熱定着する加熱ロール型定着装置として、表面に弾性体が被覆され加熱源を内蔵して回転可能にした熱定着ロールと、複数の支持ロールによって張架された無端の耐熱ベルトと、耐熱ベルトを熱定着ロールの廻りに所定角度だけ巻き付けてニップ領域を形成させると共にそのニップ領域の出口に他の部分よりも大きな圧力を局部的に加えて熱定着ロール表面の弾性体に歪みを生じさせる圧力手段とを設け、ニップ部からのシート材の排出を容易にした定着装置(例えば、特許文献1参照)、無端の耐熱ベルトの内側に突出部が設けられた押圧部材を配設し、接触ニップ域の微小圧力領域を減少させるようにした定着装置(例えば、特許文献2参照)などが提案されている。

【0003】

これらは、複数の支持ロールとその回転軸受が必要で、定着装置が複雑で大型化するだけでなく、高価にし、必然的に当該定着装置を搭載した画像形成装置を複雑、大型化、高価にする。しかも、耐熱ベルトの周長が長くなり、所定の経路で移動する時に、複数の支持ロールによって熱エネルギーが奪われ、周長の長さに応じて自然放熱が増える。そのため、所定の温度に到達するまでの時間が多く必要になり、電源オン時から定着可能になるまでの所謂ウォーミングアップ時間を長く要することになり、好ましくない。

【0004】

また、熱定着ロールに対して耐熱ベルトをニップ形成可能な角度だけ巻き付けてニップ部出口で他の部分より大きな圧力を局部的に加え熱定着ロールの弾性層に歪みを形成させる構成では、シート材が熱定着ロールに巻き付くのを抑制するには好適であるが、弾性層の歪みに沿って排出されるシート材は、この歪みに倣ってカールしたり、局部的な高圧力のために皺発生などの変形をもたらす。

【0005】

他に、ロール間に設定した圧力によってロールを撓ませてロールに接するニップ長を形成し、このニップ間に未定着トナー像を担持したシート材を通過させて定着させ、シート材の特性に合わせロールの駆動速度として、第1の速度か第2の速度かを選択して駆動する定着装置(例えば、特許文献3参照)が提案されているが、ロールの熱容量が大きくてウォーミングアップ時間を長く要して好ましくないばかりでなく、圧力によってロールを撓ませて形成した長ニップ間を通過するシート材は、前者の装置と同様、この圧力によるストレスが大きくてカールや皺などのシート材変形を引き起こす。

【0006】

そこで、上記のような課題を解決するものとして、張架部材を耐熱ベルトの移動方向上流側で熱定着ロールと加圧ロールとの押圧部の接線より熱定着ロールに耐熱ベルトを巻き付けてニップを形成する位置に配置して揺動可能に支持することにより、熱ロール型定着装置の構造の単純化、小型化、コスト低減を可能にし、ウォーミングアップ時間を短縮でき、シート材へのストレスを小さくしてカールの発生や皺発生など排出されるシート材の変形を抑制できるようにした定着装置(例えば、特許文献4参照)を提案している。

【特許文献1】特許第3084692号公報

【特許文献2】特許第3480250号公報

【特許文献3】特公平8−40235号公報

【特許文献4】特開平2004−4234号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、これまでに提案されている上記従来の各定着装置の構造では、定着特性の向上策としては有効な手段となっているが、熱定着ロールや加圧ロールの軸方向、つまり長手方向の全域にわたって安定した接触ニップ域を形成するのに十分ではない。すなわち、接触ニップ域は、押圧により熱定着ロールや加圧ロールの軸撓み、あるいは押圧部材、張架部材の曲がりや反り、軸方向の捻じれなどの変形と微妙な関係にあるため、これらの影響を受け、接触ニップ域が不安定になるのを解消するのが難しく、定着特性が向上できないのが現状である。

【0008】

本発明は、上記従来の課題を解決するものであって、張架部材で耐熱ベルトを張架して熱定着ロールと加圧ロールとの押圧部の接線より熱定着ロールに耐熱ベルトを巻き付けてニップを形成する接触ニップ域を簡単な構成により安定化し均一な安定した定着ニップが形成可能とし定着特性を向上させるものである。

【課題を解決するための手段】

【0009】

そのために本発明は、熱定着ロールと、該熱定着ロールに押圧する加圧ロールと、該加圧ロールの外周に捲着され前記熱定着ロールとの間に挟持されて移動する耐熱ベルトと、該耐熱ベルトを前記加圧ロールとの間で張架するベルト張架部材とを備え、シート材上に形成した未定着トナー像を定着する定着装置、該定着装置を搭載した画像形成装置として、前記ベルト張架部材は、前記耐熱ベルトの摺動面と反対側の前記加圧ロールに対向する面の中央近傍に前記加圧ロールの外周に当接しバネ付勢されて変形を規制する変形規制部材を配設したことを特徴とする。

【0010】

前記ベルト張架部材は、前記変形規制部材を前記加圧ロールの軸方向に1乃至複数の変形規制部材を有し、前記変形規制部材は、前記加圧ロールの外周面に沿って摺接する円弧状の摺接面や、前記加圧ロールの外周面に沿って複数の位置で摺接してベクトル合力で前記加圧ロールの外周面に沿って前記ベルト張架部材をガイドするガイド摺接面、前記加圧ロールの外周面に沿って従動回転する複数のコロを有することを特徴とする。

【0011】

前記ベルト張架部材は、前記熱定着ロールに前記耐熱ベルトの内側から軽押圧する方向にバネ付勢する軽押圧付勢手段と前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する張力付与手段を有し、前記耐熱ベルトを前記熱定着ロールと加圧ロールとの押圧部の接線より前記熱定着ロールに巻き付けて定着ニップを形成する位置に配置し、回動支点により前記軽押圧する方向に揺動可能に支持される揺動手段を有し、前記張力付与手段は、前記回動支点に対して前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する手段であることを特徴とする。

【0012】

前記回動支点は、前記加圧ロールの回転軸の軸心又は軸心近傍にあり、前記加圧ロールの回転軸の軸心を通り前記軽押圧する面の接線と平行な線上又は該線に対し前記軽押圧する部位と反対側にあり、揺動する前記ベルト張架部材の重心が前記軽押圧する方向に作用する位置にあることを特徴とする。

【0013】

前記張力付与手段によりバネ付勢する方向は、前記軽押圧する部位の軽押圧する面の接線に近づく方向であり、前記ベルト張架手段は、前記回動支点の位置及びバネ付勢方向を前記張力の一部が前記軽押圧する方向に作用するように設定され、前記ベルト張架部材は、前記耐熱ベルトの摺動面の中央近傍が端部より凸状に突出したクラウン形状であることを特徴とする。

【発明の効果】

【0014】

本発明によれば、加圧ロールとの間で耐熱ベルトを張架するベルト張架部材における軸方向の撓みやクリープ変形を防止でき、軸方向での定着ニップの不均一な状態を緩和することができ、軸方向全域にわたって均一な安定した定着ニップが形成可能となる。また、耐熱ベルトの張力から生じる摺動摩擦力に対応して耐熱ベルトとベルト張架部材の摺動摩擦力が耐熱ベルトと熱定着ロールに軽押圧するベルト張架部材の押圧力に付加され、加圧ロールで耐熱ベルトを駆動する場合、熱定着ロールにベルト張架部材が軽押圧する部位と熱定着ロールに加圧ロールが押圧する部位との中間領域(定着ニップの中間領域)で、耐熱ベルトが熱定着ロールに巻き付けされた押圧状態の連続した定着ニップを形成できるので、より安定した好ましい定着ニップの形成が可能になる。

【0015】

回転軸の軸心とは異なる回転軸の軸心近傍に軸を配設して揺動するベルト張架部材のアームの長さ(揺動アーム長)を変え、軸の位置により、耐熱ベルトとの摺動摩擦力がベルト張架部材に作用する押圧力を変化させることができ、耐熱ベルトと熱定着ロールに軽押圧する押圧力を調整することができる。

【0016】

ベルト張架部材に付与される張力の分力が耐熱ベルトと熱定着ロールに軽押圧するベルト張架部材の押圧力に付加され、熱定着ロールにベルト張架部材が軽押圧する部位と熱定着ロールに加圧ロールが押圧する部位との中間領域(定着ニップの中間領域)で、耐熱ベルトが熱定着ロールに巻き付けされた押圧状態の連続した定着ニップを形成できるので、不均一な状態を緩和することができ、より安定した好ましい定着ニップの形成が可能になる。

【発明を実施するための最良の形態】

【0017】

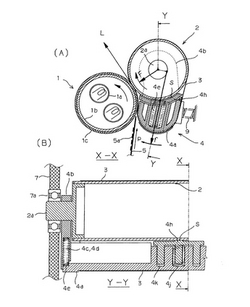

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明に係る定着装置の1実施形態を示し、図1(A)は図1(B)のX−X線に沿って矢印方向に見た断面図、図1(B)は図1(A)のY−Y線に沿って矢印方向に見た断面図であり、装置の右半分は省略している。図2はベルト張架部材の加圧ロール側から見た斜視図、図3は規制部材付勢部の拡大断面図、図4は規制部材ガイド部の拡大断面図、図5は規制部材当接面近傍の拡大断面図である。図中、1は熱定着ロール、1aはハロゲンランプ、1bはロール基材、1cは弾性体、2は加圧ロール、2aは回転軸、3は耐熱ベルト、4はベルト張架部材、4aは突壁、4bは揺動アーム、4cはガイド溝、4dはガイド部、4eはスプリング、4gは平坦な面、4hは変形規制部材、4jは規制部材付勢部、4kは規制部材ガイド部、5はシート材、5aは未定着トナー像、7はフレーム、9はスプリング、Lは押圧部接線、Sは規制部材当接面を示す。

【0018】

図1において、熱定着ロール1は、外径25mm程度、肉厚0.7mm程度のパイプ材をロール基材1bとして、その外周に厚み0.4mm程度の弾性体1cを被覆して形成し、ロール基材1bの内部に加熱源として1050W、2本の柱状ハロゲンランプ1aを内蔵して回転可能にしたものである。加圧ロール2は、例えば外径25mm程度、肉厚0.7mm程度のパイプ材をロール基材、さらには、その外周に厚み0.2mm程度の弾性体を被覆して形成し、熱定着ロール1と加圧ロール2の圧接力を10kg以下、ニップ長を10mm程度で構成し、熱定着ロール1に対向して配置し、図示矢印方向に回転可能にした構造になっている。

【0019】

耐熱ベルト3は、熱定着ロール1と加圧ロール2との間に挟持されて加圧ロール2とベルト張架部材4の外周に張架され移動可能になったエンドレスのベルトであり、例えば0.03mm以上の厚みを有するステンレス管やニッケル電鋳管等の金属管、ポリイミドやシリコン等の耐熱樹脂等管で構成される。

【0020】

ベルト張架部材4は、耐熱ベルト3の内周に嵌挿して熱定着ロール1に軽押圧し或いは熱定着ロール1から離間し非接触として、耐熱ベルト3を熱定着ロール1と加圧ロール2との押圧部接線Lより熱定着ロール1側に巻き付けてニップを形成する位置に配置し、スプリング4eにより加圧ロール2と協働して耐熱ベルト3に張力fを付与する、略半月状のベルト摺動部材(耐熱ベルト3はベルト張架部材4上を摺動する)であり、熱定着ロール1と加圧ロール2のニップ部よりもシート材5の搬送方向上流側に配設されるとともに、加圧ロール2の回転軸2aを中心として矢印P方向に揺動可能に配設されている。

【0021】

耐熱ベルト3を加圧ロール2とベルト張架部材4により張架して加圧ロール2で安定して駆動するには、加圧ロール2と耐熱ベルト3との摩擦係数をベルト張架部材4と耐熱ベルト3との摩擦係数より大きく設定するとよいが、摩擦係数に関しては異物の侵入や摩耗などによって不安定になる場合がある。これに対し、加圧ロール2と耐熱ベルト3の巻き付け角よりベルト張架部材4と耐熱ベルト3の巻き付け角が小さくなるように、また、加圧ロール2の径よりベルト張架部材4の径が小さくなるように設定すると、耐熱ベルト3がベルト張架部材4を摺動する長さが短くなり、経時変化や外乱などに対する不安定要因から回避でき耐熱ベルト3を加圧ロール2で安定して駆動することができる。

【0022】

クリーニング部材(図示省略)は、耐熱ベルト3の内周面に摺接して耐熱ベルト3の内周面の異物や摩耗粉等をクリーニングするものとして、加圧ロール2とベルト張架部材4との間に配置され、異物や摩耗粉等をクリーニングすることで耐熱ベルト3をリフレッシュして不安定要因を除去する。この除去した異物や摩耗粉等の収納に好適な凹部をベルト張架部材4に設けることができる。シート材5は、ベルト張架部材4が熱定着ロール1に軽押圧される位置をニップ初期位置として耐熱ベルト3と熱定着ロール1との間を通過することで未定着トナー像5aが定着され、熱定着ロール1に加圧ロール2が押圧する位置をニップ終了位置として押圧部接線Lの方向に排出される。

【0023】

加圧ロール2とベルト張架部材4の支持構造としては、図1(B)に示すように加圧ロール2の両端の回転軸2aが左右のフレーム7に軸受7aを介して回転自在に支持されるようになっている。加圧ロール2の回転軸2aの両側には、揺動アーム4bが回転自在に嵌合され、この揺動アーム4bのベルト張架部材4側にはガイド溝4cが形成されている。一方、ベルト張架部材4の両端には、加圧ロール2側に延設されたガイド部4dが形成され、このガイド部4dがスプリング4eを介して揺動アーム4bのガイド溝4c内に嵌挿されている。

【0024】

スプリング4eは、耐熱ベルト3を熱定着ロール1に巻き付けて張力を付与する方向にベルト張架部材4をバネ付勢する張力付与手段であり、このスプリング4eによりベルト張架部材4は、加圧ロール2から離れる方向に付勢され耐熱ベルト3に張力fが付与される構造になっている。

【0025】

揺動アーム4bの回動支点は、図1に示すように回転軸2aの軸心と同一にしているが、張力を付与するためスプリング4eによりベルト張架部材4を付勢する方向は、揺動アーム4bの回動支点を通る線上ではなく外側にずらすように揺動アーム4bが形成され、ベルト張架部材4が熱定着ロール1に軽押圧する面の接線に対して近づく方向になっている。このことにより、ベルト張架部材4に付与される張力の分力が耐熱ベルト3と熱定着ロール1に軽押圧する押圧力に付加される。勿論、揺動アーム4bの回動支点を加圧ロール2の回転軸2aの軸心としても、スプリング4eによりベルト張架部材4を付勢する方向が軽押圧する面の接線に近づく方向に設定されれば同様の効果がある。

【0026】

上記のようにベルト張架部材4に付与される張力の分力が耐熱ベルト3と熱定着ロール1に軽押圧する押圧力に付加されるのは、揺動アーム4bの回動支点が加圧ロール2の回転軸2aの軸心を通り軽押圧する面の接線と平行な線上又は該線に対し軽押圧する部位と反対側にあり、或いはスプリング4eによりベルト張架部材4を付勢する方向が軽押圧する面の接線に近づく方向にあり、ベルト張架部材4は、回動支点の位置及びバネ付勢方向を耐熱ベルト3に張力を付与する付勢力の一部が熱定着ベルト1の軽押圧方向に作用するように設定されることである。

【0027】

また、回動支点と揺動するベルト張架部材4の重心との関係は、ベルト張架部材4の重心が回動支点の真下、つまり鉛直線上まで回転揺動する方向が熱定着ロール1に軽押圧する方向と一致すればベルト張架部材4の重心による作用力も押圧力に付加することができる。したがって、加圧ロール2の下方にベルト張架部材4を配設した図示の例では、揺動するベルト張架部材4の重心が揺動アーム4bの回動支点からの鉛直線に対してベルト張架部材4が熱定着ロール1に押圧する側と反対側、つまり、揺動支点を揺動するベルト張架部材4の重心が軽押圧する部位と反対側とすることにより重心がベルト張架部材4の押圧力に付加されるように作用させることができる。

【0028】

変形規制部材4hは、中央近傍の1乃至複数個所で加圧ロール2の外周に当接(摺接)してベルト張架部材4の中央近傍を耐熱ベルト3の張架方向にバネ付勢するものであり、穴や溝とこれらに嵌合する棒や羽根状の突起などによりベルト張架部材4との間で嵌合して、図3に示すようにバネ付勢する規制部材付勢部4j及び図4に示すように付勢方向に摺動してガイドされる規制部材ガイド部4kを形成している。変形規制部材4hの規制部材当接面Sは、例えば図2、図5に示すようにベルト張架部材4の加圧ロール2に対向する面の中央近傍に、その外周に対応した円弧状の曲面を有して摺接することにより、中央近傍で耐熱ベルト3に大きめの張力fが付与されベルト張架部材4の中央近傍が凹状に変形するのをバネ付勢により常時バイアスをかけて規制している。

【0029】

加圧ロール2の外周に捲着し熱定着ロール1との間に挟持し移動する耐熱ベルト3をベルト張架部材4により張架し熱定着ロール1に巻き付けてニップを形成する場合、ベルト張架部材4は、軸方向に撓みが生じたり、約200℃程度の高温になる熱定着ロール1の影響を受けてクリープ変形が生じたりする。特にベルト張架部材4をウォーミングアップタイムの短縮に効用のあるものとして、熱容量の小さなプラスチック素材で形成した場合に、この現象が顕著に現れ安定した定着ニップの形成に好ましくない。このような軸方向の撓みやクリープ変形は、変形規制部材4hの規制部材当接面Sで定常的に加圧ロール2の外周面に沿って摺接してベルト張架部材4に加圧ロール2と離れる方向にバネ付勢することで防止できるので、軸方向全域にわたって均一な安定した定着ニップが形成可能となる。

【0030】

ベルト張架部材4は、耐熱ベルト3が摺動する軸方向の中央近傍がやや凸状に突出したクラウン形状とすることにより、中央近傍で耐熱ベルト3に付与する張力fを大きくなるようにし、耐熱ベルト3の端部への寄りや蛇行をなくし、耐熱ベルト3がベルト張架部材4の摺動面を滑らかに摺動でき、変形規制部材4hにより変形を規制しながらベルト張架部材4が変形して略真直な状態を得るようにすることもできる。このクラウン形状は、耐熱ベルト3の張架方向のみならず、熱定着ロール1に軽押圧する方向においても形成しておくことも安定した定着ニップの形成に有効である。

【0031】

さらに、ベルト張架部材4は、シート材5が定着ニップを非通過の状態において耐熱ベルト3を熱定着ロール1の接線方向に張架する構成にし、耐熱ベルト3の内側から熱定着ロール1を平坦な面4gで軽押圧する(図2参照)。なお、耐熱ベルト3の内側から熱定着ロール1に軽押圧するベルト張架部材4の平坦な面4gとして、図2に示す例においては、円筒状の曲面の一定領域を帯状に平坦にしたが、ベルト張架部材の平坦な面4gとして、熱定着ロール1の外周の曲面の曲率よりも大きいほぼ平坦に近い面で熱定着ロール1の外周に沿うように形成してもよい。

【0032】

また、突壁4aは、ベルト張架部材4の一端または両端に突設され、耐熱ベルト3が一方に寄った場合にこの突壁4aに当接して寄り規制を行うためのものである。スプリング9は、ベルト張架部材4の突壁4aの熱定着ロール1と反対側端部のフレームとの間に配設され、ベルト張架部材4を耐熱ベルト3の内側から熱定着ロール1に軽押圧する方向にバネ付勢する軽押圧付勢手段であり、このスプリング9によりベルト張架部材4の平坦な面4gが耐熱ベルト3の内側から熱定着ロール1に軽押圧され、熱定着ロール1に摺接して位置決めされる。

【0033】

ベルト張架部材4と熱定着ロールの相対的な位置関係は、加圧ロール2とベルト張架部材4に耐熱ベルト3を張架して張力を付与した状態で決定付けられ、微細な関係においては、熱定着ロール1に対して軸方向に平行な状態ではなく、所謂スキューした相対関係であったり、ベルト張架部材4の反りや曲がりなどの真直性に影響されたりする。このような場合、耐熱ベルト3の内側から熱定着ロール1に軽押圧するベルト張架部材4の部位が円筒状の曲面になっていると、耐熱ベルト3の内側から熱定着ロール1にベルト張架部材4が軽押圧する部位における定着ニップの様相が均一に形成できない場合がある。また、熱定着ロール1にベルト張架部材4が軽押圧する部位と熱定着ロール1に加圧ロール2が押圧する部位との中間領域(定着ニップの中間領域)において、耐熱ベルト3の熱定着ロール1への押圧力が不足したり不安定であったりすると、特に厚手のシート材等で安定した好ましい定着ができない場合が生じる。

【0034】

本実施形態のようにベルト張架部材4が耐熱ベルト3の内側から熱定着ロール1に軽押圧する部位を平坦な面4gで形成し、ベルト張架部材4を平坦な面4gで押圧し、張力の分力、摺動摩擦力を押圧力として付加することにより、この部位での定着ニップの不均一な状態を緩和することができる。そのことにより、ベルト張架部材4が軽押圧する部位で安定したニップが形成でき、しかも加圧ロール2で耐熱ベルト3を駆動する場合、定着ニップの中間領域で耐熱ベルト3が熱定着ロール1に積極的に巻き付けられて安定した押圧状態の連続した定着ニップが形成できるので、不均一な状態を緩和することができ、より安定した好ましい定着ニップが容易に形成できる。

【0035】

上記のように本実施形態において、ベルト張架部材4は、耐熱ベルト3を摺動させる非回転部材であり、回転部材ではないので軸受等が不要になるので、支持構造が簡単になる。加えてベルト張架部材4を略半月状とすることにより、加圧ロール2側にその半月欠方向を向けてベルト張架部材4を配置し、加圧ロール2に対して極限まで接近した配置が可能になる。このことによりまた、耐熱ベルト3の周長を短縮して構成することが可能になる。したがって、熱ロール型定着装置を簡単な構造にして小型で安価にすることができる。

【0036】

耐熱ベルト3は、必要最小限の経路で移動するので、加熱源を内蔵して回転可能な熱定着ロール1とのニップ部で加熱され、所定の経路で移動する時に奪われる熱エネルギーを最小限に抑えることができる。さらに、周長を短くすることができるので、自然放熱による温度低下も少なく、電源オン時から所望の温度に到達して定着可能になるまでの所謂ウォーミングアップ時間の短縮が可能になる。しかも、耐熱ベルト3は、加圧ロール2とベルト張架部材4の協働によって張力が付与されて熱定着ロール1に巻き付けてニップを形成しているので、容易にニップ長を長く構成することができ、構造が簡単になり小型で安価にすることができる。

【0037】

また、本実施形態においては、熱定着ロール1および加圧ロール2の外径を25mm程度の小径に構成しているため、定着後のシート材5が熱定着ロール1または耐熱ベルト3に巻き付くこともないので、シート材5を強制的に剥がすための手段が不要になる。また、熱定着ロール1の弾性体1cの表層には約30μmのPFA層を設ければ、その分だけ剛性が向上し略均一な弾性変形をして所謂水平ニップが形成されて熱定着ロール1の周速に対して耐熱ベルト3またはシート材5の搬送速度に差異が生じることもなく、極めて安定した画像定着が可能となる。

【0038】

したがって、熱ロール型定着装置の機械的剛性アップは不要であるばかりでなく、熱定着ロール1の薄肉厚化が可能であり、加熱源から耐熱ベルト3を加熱する加熱速度が向上する。また、加圧ロール2も同様に薄肉厚化が可能であり、熱容量を小さく構成できるので、耐熱ベルト3からの熱エネルギー吸収が小さく、電源オン時から所望の温度に到達して定着可能になるまでの所謂ウォーミングアップ時間の短縮が可能である。

【0039】

さらに本実施形態においては、熱定着ロール1の内部に2本の加熱源1aを内蔵しており、このハロゲンランプの発熱エレメントを異なった配置に構成して選択的に点灯すると、耐熱ベルト3が熱定着ロール1に巻き付いた定着ニップ部位とベルト張架部材4が熱定着ロール1に摺接する部位のような異なった条件や、幅の広いシート材5と幅の狭いシート材5とのように異なった条件下での温度コントロールを容易に行うことができる。

【0040】

また、シート材5が定着ニップに進入する初期位置で定着圧力が大きいと進入がスムーズに行われなくて、シート材5の先端が折れた状態で定着される場合があるが、耐熱ベルト3を熱定着ロール1の接線方向に張架する構成にすると、シート材5の進入がスムーズに成される導入口部が形成でき、安定したシート材5の進入が可能になる。

【0041】

シート材5の上に形成した未定着トナー像を安定して定着するには、未定着トナー像を十分に溶融して定着することが必須であり、所望の温度と溶融時間を必要とするが、本実施形態による構成では、耐熱ベルト3をベルト張架部材4で張架して張力を付与し熱定着ロール1に巻き付けてニップを形成し、耐熱ベルト3の内側から押圧する加圧ロール2で押圧すると共に、ベルト張架部材4で軽押圧することにより、ニップ長を長く構成するために熱定着ロール1の表面に被覆した弾性体を大きく歪ませてニップ長を長くするような手段は必要ないので、弾性体の厚みは薄く構成可能である。しかも、弾性体を歪ませるために加圧ロール2の圧接圧力を大きく設定する必要もなく、未定着トナー像を担持したシート材5が熱定着ロール1と耐熱ベルト3の間を通過するときに通過するシート材5へのストレスが小さいので、未定着トナー像の定着後に排出されるシート材5に皺発生などのシート材5変形が抑制される。

【0042】

図6及び図7はベルト張架部材の変形規制部材の変形例を示す図である。加圧ロール2の外周に当接(摺接)して常時バネ付勢し、ベルト張架部材4の中央近傍が凹状に変形するのを規制する変形規制部材4hとして、図1〜図5に示す例においては、加圧ロール2の外周に沿った曲率を有する形状のものを配設したが、ベルト張架部材4の軸方向撓みやクリープ変形を防ぐことができる形状として、図6に示すように加圧ロール2の外周に沿ってベクトル合力で摺接して規制する複数の規制部材当接面S′をガイド摺接面として形成してもよい。ベルト張架部材4は、この複数の規制部材当接面S′により加圧ロール2にガイドされて張力作用方向のみならず熱定着ロール1に押圧する方向に対してもガイドされて、撓みやクリープ変形を防ぐことができる。また、これら変形規制部材4hの変形として、図7に示すような加圧ロール2の外周に沿って当接し従動回転する複数のコロRを配設してもよいし、コロを配設する場合には、その軸受部に弾性部材を介して取り付けるようにしてもよい。

【0043】

図8は本発明に係る定着装置の他の実施形態を示し、図8(A)は図8(B)のX−X線に沿って矢印方向に見た断面図、図8(B)は図8(A)のY−Y線に沿って矢印方向に見た断面図である。なお、以下の説明において、前述の実施形態と同一の構成については同一番号を付して説明を省略する。

【0044】

本実施形態が図1の実施形態と比較して相違する点は、図1の実施形態においては、ベルト張架部材4を加圧ロール2の回転軸2aと共通の軸で所定の角度分、揺動可能に構成しているのに対して、本実施形態においては、ベルト張架部材4を加圧ロール2の回転軸2aとは異なる、回転軸2aの軸心近傍を回動支点(揺動支点)とする軸7bで所定の角度分、揺動可能に構成している点である。

【0045】

すなわち、回転軸2aの軸心とは異なる位置に配置した軸7bの両側には、揺動アーム4bが回転自在に嵌合され、この揺動アーム4bのベルト張架部材4側にはガイド溝4cが形成されている。一方、ベルト張架部材4の両端には、加圧ロール2側に延設されたガイド部4dが形成され、このガイド部4dがスプリング4eを介して揺動アーム4bのガイド溝4c内に嵌挿されている。このスプリング4eによりベルト張架部材4は、加圧ロール2から離れる方向に付勢され耐熱ベルト3に張力fが付与される構造になっている。

【0046】

ベルト張架部材4が揺動する回動支点(揺動支点)として、図1に示した実施形態のように加圧ロール2の回転軸2aの両側に揺動アーム4bを回転自在に嵌合して回転軸2aの軸心と同一にするのに対し、図8に示すように回転軸2aの軸心とは異なる回転軸2aの軸心近傍に軸7bを配設し、その軸7bに揺動アーム4bを回転自在に嵌合すると、揺動する揺動アーム長を変えることができるので、軸7bの位置により、耐熱ベルトとの摺動摩擦力がベルト張架部材4に作用する回転モーメントを変化させることができ(図8の例では回転モーメントを大きくさせる)、耐熱ベルト3と熱定着ロール1に軽押圧する押圧力を調整することができる。

【0047】

この場合において、小型化に対応して加圧ロール2とベルト張架部材4との間をできるだけ狭くなるようにすると、揺動したときの角度によりベルト張架部材4が加圧ロール2に摺接したり、離間したりして加圧ロール2とベルト張架部材4との間隙が変化する。この変化を小さくしかつ安定してコントロールできるようにするためには、ベルト張架部材4の回動支点が回転軸2aの軸心近傍であっても、回転軸2aの軸心からあまり大きく外れないようにすることである。図8に示す例では、スプリング4eによりベルト張架部材4を付勢する方向の線上に加圧ロール2の軸心があり、ベルト張架部材4の回動支点となる軸7bは、加圧ロール2の軸心の後方に位置するように設定されている。

【0048】

図9はベルト張架部材を耐熱ベルトの移動方向上流側に配置した場合のニップ通過位置と定着圧力の変化を示す図であり、定着圧力の変化の様子を、厚めのシート材は点線で、標準厚のシート材は実線で、薄めのシート材は2点鎖線でそれぞれ示している。

【0049】

ベルト張架部材4を耐熱ベルト3の移動方向上流側に配置した場合には、ベルト張架部材4を熱定着ロール1から離間させ非接触とすると、図9(a)に示すように全体としては、シート材厚によって定着圧力に差が生じるが、ニップ領域において、ニップ初期位置から一定の定着圧力になり、ニップ終了位置で加圧ロール2による押圧で定着圧力が高くなり、ベルト張架部材4を熱定着ロール1に軽押圧すると、厚めのシート材で、ニップ初期位置での定着圧力がアップする。また、ベルト張架部材4を揺動可能にすると、図9(b)に示すようにシート材厚にかかわらず所定の定着圧力になり、ベルト張架部材4の位置を切り換え耐熱ベルト3が熱定着ロール1に巻き付く角度(ニップ領域)を変えるようにすると、図9(c)に示すようにニップ開始位置が切り替わるので、圧力差は生じるがその差は小さくなる。

【0050】

上記実施の形態によれば、耐熱ベルト3が必要最小限の経路で移動するので、耐熱ベルト3は、加熱源を内蔵して回転可能な熱定着ロール1とのニップ部で加熱され、所定の経路で移動する時に奪われる熱エネルギーを最小限に抑えることができると共に、周長を短くすることができるので、自然放熱による温度低下も少なく、電源オン時から所望の温度に到達して定着可能になるまでの所謂ウォーミング時間の短縮が可能である。

【0051】

熱定着ロール1と加圧ロール2との押圧部の接線より熱定着ロール1に耐熱ベルト3を巻き付ける方向にベルト張架部材4により張架し定着ニップを形成する場合において、ベルト張架部材4を熱定着ロール1から離間させ非接触とするか、熱定着ロール1に軽押圧するかは、少なくとも張力付与手段として張力を付与するスプリング4eによるバネ付勢力、軽押圧付勢手段として耐熱ベルト3の内側から熱定着ロール1の方向にベルト張架部材4を軽押圧するスプリング9によるバネ付勢力とそれらの方向や位置を調整することにより実現される。

【0052】

例えばベルト張架部材4を耐熱ベルト3の内側から熱定着ロール1に軽押圧している状態から、スプリング4eによるバネ付勢力を大きくしていくと、ベルト張架部材4は、スプリング9による押圧力に抗して熱定着ロール1から離間し、スプリング9によるバネ付勢力を小さくしていくと、スプリング4eによる耐熱ベルト3の張力が相対的に大きくなって、ベルト張架部材4は、熱定着ロール1から離間する。また、スプリング4eによりバネ付勢する張架方向を熱定着ロール1にベルト張架部材4が軽押圧する接線から離れる方向に変えていくと、耐熱ベルト3の張力とスプリング4eによるバネ付勢力がスプリング9による押圧力を相殺する成分が大きくなるため、ベルト張架部材4は、熱定着ロール1から離間し、スプリング9によりバネ付勢する位置を揺動アーム4bの回動支点の方に近づけていくと、相対的に押圧力が小さくなるため、ベルト張架部材4は、熱定着ロール1から離間する。

【0053】

図10は本発明に係る画像形成装置の1実施の形態を示す全体構成の模式的断面図である。図中、10は画像形成装置、10aはハウジング、10bは扉体、11は紙搬送ユニット、15はクリーニング手段、17は像担持体、18は画像転写搬送手段、20は現像手段、21はスキャナ手段、21bは回転多面鏡、29は転写ベルトユニット、30は給紙ユニット、40は定着手段、Wは露光ユニット、Dは画像形成ユニットを示す。

【0054】

図10において、本実施形態の画像形成装置10は、ハウジング10aと、ハウジング10aの上部に形成された排紙トレイ10cと、ハウジング10aの前面に開閉自在に装着された扉体10bを有し、ハウジング10a内には、露光ユニット(露光手段)W、画像形成ユニットD、画像転写搬送手段を有する転写ベルトユニット29、給紙ユニット30が配設され、扉体10b内には紙搬送ユニット11が配設されている。各ユニットは、本体に対して着脱可能な構成であり、メンテナンス時等には一体的に取り外して修理または交換を行うことが可能な構成になっている。

【0055】

画像形成ユニットDは、複数(本実施形態では4つ)の異なる色の画像を形成する画像形成ステーションY(イェロー用),M(マゼンタ用),C(シアン用),K(ブラック用)を備えている。そして、各画像形成ステーションY,M,C,Kには、それぞれ、感光ドラムからなる像担持体17と、像担持体17の周囲に配設された、コロナ帯電手段からなる帯電手段19および現像手段20を有する。これら各画像形成ステーションY,M,C,Kは、転写ベルトユニット29の下側に斜めアーチ状のラインに沿って像担持体17が上向きになるように並列配置されている。なお、各画像形成ステーションY,M,C,Kの配置順序は任意である。

【0056】

転写ベルトユニット29は、ハウジング10aの下側に配設され図示しない駆動源により回転駆動される駆動ローラ12と、駆動ローラ12の斜め上方に配設される従動ローラ13と、バックアップローラ(テンションローラ)14と、これら3本、少なくとも2本のローラ間に張架されて図示矢印方向(反時計方向X)へ循環駆動される中間転写ベルトからなる画像転写搬送手段18と、画像転写搬送手段18の表面に当接するクリーニング手段15とを備えている。従動ローラ13、バックアップローラ14および画像転写搬送手段18は、駆動ローラ12に対して図で左側に傾斜する方向に配設され、これにより画像転写搬送手段18駆動時のベルト搬送方向Xが下向きになるベルト面18aが下方に位置し、搬送方向が上向きになるベルト面18bが上方に位置するようにされている。

【0057】

したがって、各画像形成ステーションY,M,C,Kも駆動ローラ12に対して図で左側に傾斜する方向に配設されることになる。そして、像担持体17は、アーチ状のラインに沿って画像転写搬送手段18の搬送方向下向きのベルト面18aに接触し、図示矢印に示すように画像転写搬送手段18の搬送方向に回転駆動される。可撓性を有する無端スリーブ状の画像転写搬送手段18は、像担持体17に対して上側から被せるように略同一の巻き付け角度で接触させるため、像担持体17と画像転写搬送手段18との間の接触圧やニップ幅は、テンションローラ14により画像転写搬送手段18に付与される張力、像担持体17の配置間隔、巻き付け角度(アーチの曲率)などを制御することにより調整することができる。

【0058】

駆動ローラ12は、2次転写ローラ39のバックアップローラを兼ねている。駆動ローラ12の周面には、例えば厚さ3mm程度、体積抵抗率が105 Ω・cm以下のゴム層が形成されており、金属製の軸を介して接地することにより、2次転写ローラ39を介して供給される2次転写バイアスの導電経路としている。また、駆動ローラ12は、その径を従動ローラ13、バックアップローラ14の径より小さくすることにより、2次転写後の記録紙が記録紙自身の弾性力で剥離し易くすることができる。また、従動ローラ13を後述するクリーニング手段15のバックアップローラとして兼用させている。

【0059】

1次転写部材16は、トナー像を順次重ねて転写して画像を形成する転写バイアス印加手段として、画像転写搬送手段の内側に接する位置に配置しているが、単に画像転写搬送手段への通電を確保可能な手段として接すればよいので、例えば画像転写搬送手段に接して従動回転する導電性ローラやリジッドな接触子、あるいは板バネ等の導電性弾性部材、樹脂等の繊維群によって形成した導電性ブラシ等でも構成可能である。

【0060】

上記のように本実施形態の画像形成装置では、複数の像担持体17を並列配置し、各像担持体17に対して略同一の巻き付け角度を有する姿勢で可撓性を有する無端スリーブ状の画像転写搬送手段18を接触配置して少なくとも2本のローラ12、13に張架して回転駆動し、画像転写搬送手段18には、いずれかのローラ12、13によって張力を付与して像担持体17のトナー像を順次重ねて転写する構造に構成し、略同一の巻き付け角度に応じて像担持体17と画像転写搬送手段18との接触部に、容易に略同一のニップを形成し、接触圧力も略同一にする。

【0061】

クリーニング手段15は、搬送方向下向きのベルト面18a側に設けられ、二次転写後に画像転写搬送手段18の表面に残留しているトナーを除去するクリーニングブレード15aと、回収したトナーを搬送するトナー搬送部材15bを備えている。クリーニングブレード15aは、従動ローラ13への画像転写搬送手段18の巻きかけ部において画像転写搬送手段18に当接されている。また、画像転写搬送手段18の裏面には、後述する各画像形成ステーションY,M,C,Kの像担持体17に対向して1次転写部材16が当接され、1次転写部材16には転写バイアスが印加されている。

【0062】

露光手段Wは、斜め方向に配設された画像形成ユニットDの斜め下方に形成された空間に配設されている。また、露光手段Wの下部でハウジング10aの底部には給紙ユニット30が配設されている。露光手段Wは、全体がケースに収納され、ケースは、搬送方向下向きのベルト面の斜め下方に形成される空間に配設されている。ケースの底部には、ポリゴンミラーモータ21a、ポリゴンミラー(回転多面鏡)21bからなる単一のスキャナ手段21を水平に配設されるとともに、各色の画像信号により変調される複数のレーザ光源23からのレーザビームをポリゴンミラー21bで反射させ各像担持体上に偏向走査する光学系Bには、単一のf−θレンズ22および各色の走査光路が像担持体17にそれぞれ非平行になって折り返すように複数の反射ミラー24が配設されている。

【0063】

本実施形態においては、装置下方に走査光学系Bを配置し、しかも、スキャナ手段21をケースの底部に配置することにより、ポリゴンモータ21a自身がケース全体に与える振動を最小限にし、振動源であるポリゴンモータ21aの数を一つにすることによりケース全体に与える振動を最小限にする。また、各画像ステーションY,M,C,Kは斜め方向に配設し、かつ像担持体17を斜めアーチ状のラインに沿って上向きに並列配置してトナー貯留容器26を斜め下方に傾斜して配置している。

【0064】

給紙ユニット30は、記録媒体が積層保持されている給紙カセット35と、給紙カセット35から記録媒体を一枚ずつ給送するピックアップローラ36を備えている。紙搬送ユニット11は、二次転写部への記録媒体の給紙タイミングを規定するゲートローラ対37(一方のローラはハウジング10a側に設けられている)と、駆動ローラ12および画像転写搬送手段18に圧接される二次転写手段としての二次転写ローラ39と、主記録媒体搬送路38と、定着手段40と、排紙ローラ対41と、両面プリント用搬送路42を備えている。

【0065】

本実施形態においては、転写ベルトの搬送方向上向きのベルト面18bの斜め上方に形成される空間、換言すれば、転写ベルトに対して画像形成ステーションと反対側の空間に定着手段40を配設することが可能になり、露光手段W、画像転写搬送手段18、画像形成手段への熱伝達を低減することができ、各色の色ずれ補正動作を行う頻度を少なくすることができる。特に、露光手段Wは、定着手段40から最も離れた位置にあり、走査光学系部品の熱による変位を最小限にすることができ、色ズレを防ぐことができる。また、画像転写搬送手段18を駆動ローラ12に対して傾斜する方向に配設しているため、図で右側空間に広いスペースが生じその空間に定着手段40を配設することができ、コンパクト化を実現することができると共に、定着手段40で発生する熱が、左側に位置する露光ユニットW、画像転写搬送手段18および各画像形成ステーションY,M,C,Kへ伝達されるのを防止することができる。画像形成ユニットDの左側下部の空間に露光ユニットWを配置することができるため、画像形成手段の駆動系がハウジング10aへ与える振動による、露光ユニットWの走査光学系Bの振動を最小限に抑えることができ、画質の劣化を防止することができる。

【0066】

上記実施形態では、中間転写ベルトを画像転写搬送手段18として像担持体17に接触させる構成としたが、表面にシート材を吸着して搬送移動し、該シート材の表面にトナー像を順次重ねて転写して画像を形成搬送するシート材搬送ベルトを画像転写搬送手段18として像担持体17に接触させる構成としてもよい。この場合、上記各実施形態と異なるのは、画像転写搬送手段18であるシート材搬送ベルトのベルト搬送方向が像担持体17に接触する下面で逆方向の上向きになることである。

【0067】

以上、本発明の実施形態について説明したが、本発明はこれに限定されるものではなく、種々の変形が可能である。例えば上記実施形態では、揺動アームを回動支点で支持してベルト張架部材を揺動可能にしたが、揺動アームなどの部材の撓みを利用することにより回動支点を省くようにしてもよい。また、ベルト張架部材を熱定着ロールから離間させ非接触とする場合にバネ付勢の大きさや方向、位置で調整したが、ストッパでベルト張架部材の揺動を制限して非接触となるようにしてもよい。さらに、各トナー色の現像器を並べて配置したタンデム式のカラー画像形成装置やその定着装置について説明したが、各トナー色の現像器をロータリーフレームに搭載してロータリー式のカラー画像形成装置、モノカラー、モノクロの画像形成装置やその定着装置についても同様に適用できることはいうまでもない。

【図面の簡単な説明】

【0068】

【図1】本発明に係る定着装置の1実施形態を示し、図1(A)は図1(B)のX−X線に沿って矢印方向に見た断面図、図1(B)は図1(A)のY−Y線に沿って矢印方向に見た断面図である。

【図2】ベルト張架部材の加圧ロール側から見た斜視図である。

【図3】規制部材付勢部の拡大断面図である。

【図4】規制部材ガイド部の拡大断面図である。

【図5】規制部材当接面近傍の拡大断面図である。

【図6】ベルト張架部材の変形規制部材の変形例を示す図である。

【図7】ベルト張架部材の変形規制部材の変形例を示す図である。

【図8】本発明に係る定着装置の他の実施形態を示し、図8(A)は図8(B)のX−X線に沿って矢印方向に見た断面図、図8(B)は図8(A)のY−Y線に沿って矢印方向に見た断面図である。

【図9】ベルト張架部材を耐熱ベルトの移動方向上流側に配置した場合のニップ通過位置と定着圧力の変化を示す図である。

【図10】本発明に係る画像形成装置の1実施形態を示す模式的断面図である。

【符号の説明】

【0069】

1…熱定着ロール、1a…ハロゲンランプ、1b…ロール基材、1c…弾性体、2…加圧ロール、2a…回転軸、3…耐熱ベルト、4…ベルト張架部材、4a…突壁、4b…揺動アーム、4c…ガイド溝、4d…ガイド部、4e…スプリング、4g…平坦な面、4h…変形規制部材、4j…規制部材付勢部、4k…規制部材ガイド部、5…シート材、5a…未定着トナー像、7…フレーム、9…スプリング、L…押圧部接線、S…規制部材当接面

【技術分野】

【0001】

本発明は、熱定着ロールと、該熱定着ロールに押圧する加圧ロールと、該加圧ロールの外周に捲着され前記熱定着ロールとの間に挟持されて移動する耐熱ベルトと、該耐熱ベルトを張架するベルト張架部材とを備え、シート材上に形成した未定着トナー像を定着する定着装置および画像形成装置に関する。

【背景技術】

【0002】

複写機やプリンタ、ファクシミリ等の画像形成装置に搭載され転写材上に未定着のトナー像を接触加熱定着する加熱ロール型定着装置として、表面に弾性体が被覆され加熱源を内蔵して回転可能にした熱定着ロールと、複数の支持ロールによって張架された無端の耐熱ベルトと、耐熱ベルトを熱定着ロールの廻りに所定角度だけ巻き付けてニップ領域を形成させると共にそのニップ領域の出口に他の部分よりも大きな圧力を局部的に加えて熱定着ロール表面の弾性体に歪みを生じさせる圧力手段とを設け、ニップ部からのシート材の排出を容易にした定着装置(例えば、特許文献1参照)、無端の耐熱ベルトの内側に突出部が設けられた押圧部材を配設し、接触ニップ域の微小圧力領域を減少させるようにした定着装置(例えば、特許文献2参照)などが提案されている。

【0003】

これらは、複数の支持ロールとその回転軸受が必要で、定着装置が複雑で大型化するだけでなく、高価にし、必然的に当該定着装置を搭載した画像形成装置を複雑、大型化、高価にする。しかも、耐熱ベルトの周長が長くなり、所定の経路で移動する時に、複数の支持ロールによって熱エネルギーが奪われ、周長の長さに応じて自然放熱が増える。そのため、所定の温度に到達するまでの時間が多く必要になり、電源オン時から定着可能になるまでの所謂ウォーミングアップ時間を長く要することになり、好ましくない。

【0004】

また、熱定着ロールに対して耐熱ベルトをニップ形成可能な角度だけ巻き付けてニップ部出口で他の部分より大きな圧力を局部的に加え熱定着ロールの弾性層に歪みを形成させる構成では、シート材が熱定着ロールに巻き付くのを抑制するには好適であるが、弾性層の歪みに沿って排出されるシート材は、この歪みに倣ってカールしたり、局部的な高圧力のために皺発生などの変形をもたらす。

【0005】

他に、ロール間に設定した圧力によってロールを撓ませてロールに接するニップ長を形成し、このニップ間に未定着トナー像を担持したシート材を通過させて定着させ、シート材の特性に合わせロールの駆動速度として、第1の速度か第2の速度かを選択して駆動する定着装置(例えば、特許文献3参照)が提案されているが、ロールの熱容量が大きくてウォーミングアップ時間を長く要して好ましくないばかりでなく、圧力によってロールを撓ませて形成した長ニップ間を通過するシート材は、前者の装置と同様、この圧力によるストレスが大きくてカールや皺などのシート材変形を引き起こす。

【0006】

そこで、上記のような課題を解決するものとして、張架部材を耐熱ベルトの移動方向上流側で熱定着ロールと加圧ロールとの押圧部の接線より熱定着ロールに耐熱ベルトを巻き付けてニップを形成する位置に配置して揺動可能に支持することにより、熱ロール型定着装置の構造の単純化、小型化、コスト低減を可能にし、ウォーミングアップ時間を短縮でき、シート材へのストレスを小さくしてカールの発生や皺発生など排出されるシート材の変形を抑制できるようにした定着装置(例えば、特許文献4参照)を提案している。

【特許文献1】特許第3084692号公報

【特許文献2】特許第3480250号公報

【特許文献3】特公平8−40235号公報

【特許文献4】特開平2004−4234号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、これまでに提案されている上記従来の各定着装置の構造では、定着特性の向上策としては有効な手段となっているが、熱定着ロールや加圧ロールの軸方向、つまり長手方向の全域にわたって安定した接触ニップ域を形成するのに十分ではない。すなわち、接触ニップ域は、押圧により熱定着ロールや加圧ロールの軸撓み、あるいは押圧部材、張架部材の曲がりや反り、軸方向の捻じれなどの変形と微妙な関係にあるため、これらの影響を受け、接触ニップ域が不安定になるのを解消するのが難しく、定着特性が向上できないのが現状である。

【0008】

本発明は、上記従来の課題を解決するものであって、張架部材で耐熱ベルトを張架して熱定着ロールと加圧ロールとの押圧部の接線より熱定着ロールに耐熱ベルトを巻き付けてニップを形成する接触ニップ域を簡単な構成により安定化し均一な安定した定着ニップが形成可能とし定着特性を向上させるものである。

【課題を解決するための手段】

【0009】

そのために本発明は、熱定着ロールと、該熱定着ロールに押圧する加圧ロールと、該加圧ロールの外周に捲着され前記熱定着ロールとの間に挟持されて移動する耐熱ベルトと、該耐熱ベルトを前記加圧ロールとの間で張架するベルト張架部材とを備え、シート材上に形成した未定着トナー像を定着する定着装置、該定着装置を搭載した画像形成装置として、前記ベルト張架部材は、前記耐熱ベルトの摺動面と反対側の前記加圧ロールに対向する面の中央近傍に前記加圧ロールの外周に当接しバネ付勢されて変形を規制する変形規制部材を配設したことを特徴とする。

【0010】

前記ベルト張架部材は、前記変形規制部材を前記加圧ロールの軸方向に1乃至複数の変形規制部材を有し、前記変形規制部材は、前記加圧ロールの外周面に沿って摺接する円弧状の摺接面や、前記加圧ロールの外周面に沿って複数の位置で摺接してベクトル合力で前記加圧ロールの外周面に沿って前記ベルト張架部材をガイドするガイド摺接面、前記加圧ロールの外周面に沿って従動回転する複数のコロを有することを特徴とする。

【0011】

前記ベルト張架部材は、前記熱定着ロールに前記耐熱ベルトの内側から軽押圧する方向にバネ付勢する軽押圧付勢手段と前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する張力付与手段を有し、前記耐熱ベルトを前記熱定着ロールと加圧ロールとの押圧部の接線より前記熱定着ロールに巻き付けて定着ニップを形成する位置に配置し、回動支点により前記軽押圧する方向に揺動可能に支持される揺動手段を有し、前記張力付与手段は、前記回動支点に対して前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する手段であることを特徴とする。

【0012】

前記回動支点は、前記加圧ロールの回転軸の軸心又は軸心近傍にあり、前記加圧ロールの回転軸の軸心を通り前記軽押圧する面の接線と平行な線上又は該線に対し前記軽押圧する部位と反対側にあり、揺動する前記ベルト張架部材の重心が前記軽押圧する方向に作用する位置にあることを特徴とする。

【0013】

前記張力付与手段によりバネ付勢する方向は、前記軽押圧する部位の軽押圧する面の接線に近づく方向であり、前記ベルト張架手段は、前記回動支点の位置及びバネ付勢方向を前記張力の一部が前記軽押圧する方向に作用するように設定され、前記ベルト張架部材は、前記耐熱ベルトの摺動面の中央近傍が端部より凸状に突出したクラウン形状であることを特徴とする。

【発明の効果】

【0014】

本発明によれば、加圧ロールとの間で耐熱ベルトを張架するベルト張架部材における軸方向の撓みやクリープ変形を防止でき、軸方向での定着ニップの不均一な状態を緩和することができ、軸方向全域にわたって均一な安定した定着ニップが形成可能となる。また、耐熱ベルトの張力から生じる摺動摩擦力に対応して耐熱ベルトとベルト張架部材の摺動摩擦力が耐熱ベルトと熱定着ロールに軽押圧するベルト張架部材の押圧力に付加され、加圧ロールで耐熱ベルトを駆動する場合、熱定着ロールにベルト張架部材が軽押圧する部位と熱定着ロールに加圧ロールが押圧する部位との中間領域(定着ニップの中間領域)で、耐熱ベルトが熱定着ロールに巻き付けされた押圧状態の連続した定着ニップを形成できるので、より安定した好ましい定着ニップの形成が可能になる。

【0015】

回転軸の軸心とは異なる回転軸の軸心近傍に軸を配設して揺動するベルト張架部材のアームの長さ(揺動アーム長)を変え、軸の位置により、耐熱ベルトとの摺動摩擦力がベルト張架部材に作用する押圧力を変化させることができ、耐熱ベルトと熱定着ロールに軽押圧する押圧力を調整することができる。

【0016】

ベルト張架部材に付与される張力の分力が耐熱ベルトと熱定着ロールに軽押圧するベルト張架部材の押圧力に付加され、熱定着ロールにベルト張架部材が軽押圧する部位と熱定着ロールに加圧ロールが押圧する部位との中間領域(定着ニップの中間領域)で、耐熱ベルトが熱定着ロールに巻き付けされた押圧状態の連続した定着ニップを形成できるので、不均一な状態を緩和することができ、より安定した好ましい定着ニップの形成が可能になる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明に係る定着装置の1実施形態を示し、図1(A)は図1(B)のX−X線に沿って矢印方向に見た断面図、図1(B)は図1(A)のY−Y線に沿って矢印方向に見た断面図であり、装置の右半分は省略している。図2はベルト張架部材の加圧ロール側から見た斜視図、図3は規制部材付勢部の拡大断面図、図4は規制部材ガイド部の拡大断面図、図5は規制部材当接面近傍の拡大断面図である。図中、1は熱定着ロール、1aはハロゲンランプ、1bはロール基材、1cは弾性体、2は加圧ロール、2aは回転軸、3は耐熱ベルト、4はベルト張架部材、4aは突壁、4bは揺動アーム、4cはガイド溝、4dはガイド部、4eはスプリング、4gは平坦な面、4hは変形規制部材、4jは規制部材付勢部、4kは規制部材ガイド部、5はシート材、5aは未定着トナー像、7はフレーム、9はスプリング、Lは押圧部接線、Sは規制部材当接面を示す。

【0018】

図1において、熱定着ロール1は、外径25mm程度、肉厚0.7mm程度のパイプ材をロール基材1bとして、その外周に厚み0.4mm程度の弾性体1cを被覆して形成し、ロール基材1bの内部に加熱源として1050W、2本の柱状ハロゲンランプ1aを内蔵して回転可能にしたものである。加圧ロール2は、例えば外径25mm程度、肉厚0.7mm程度のパイプ材をロール基材、さらには、その外周に厚み0.2mm程度の弾性体を被覆して形成し、熱定着ロール1と加圧ロール2の圧接力を10kg以下、ニップ長を10mm程度で構成し、熱定着ロール1に対向して配置し、図示矢印方向に回転可能にした構造になっている。

【0019】

耐熱ベルト3は、熱定着ロール1と加圧ロール2との間に挟持されて加圧ロール2とベルト張架部材4の外周に張架され移動可能になったエンドレスのベルトであり、例えば0.03mm以上の厚みを有するステンレス管やニッケル電鋳管等の金属管、ポリイミドやシリコン等の耐熱樹脂等管で構成される。

【0020】

ベルト張架部材4は、耐熱ベルト3の内周に嵌挿して熱定着ロール1に軽押圧し或いは熱定着ロール1から離間し非接触として、耐熱ベルト3を熱定着ロール1と加圧ロール2との押圧部接線Lより熱定着ロール1側に巻き付けてニップを形成する位置に配置し、スプリング4eにより加圧ロール2と協働して耐熱ベルト3に張力fを付与する、略半月状のベルト摺動部材(耐熱ベルト3はベルト張架部材4上を摺動する)であり、熱定着ロール1と加圧ロール2のニップ部よりもシート材5の搬送方向上流側に配設されるとともに、加圧ロール2の回転軸2aを中心として矢印P方向に揺動可能に配設されている。

【0021】

耐熱ベルト3を加圧ロール2とベルト張架部材4により張架して加圧ロール2で安定して駆動するには、加圧ロール2と耐熱ベルト3との摩擦係数をベルト張架部材4と耐熱ベルト3との摩擦係数より大きく設定するとよいが、摩擦係数に関しては異物の侵入や摩耗などによって不安定になる場合がある。これに対し、加圧ロール2と耐熱ベルト3の巻き付け角よりベルト張架部材4と耐熱ベルト3の巻き付け角が小さくなるように、また、加圧ロール2の径よりベルト張架部材4の径が小さくなるように設定すると、耐熱ベルト3がベルト張架部材4を摺動する長さが短くなり、経時変化や外乱などに対する不安定要因から回避でき耐熱ベルト3を加圧ロール2で安定して駆動することができる。

【0022】

クリーニング部材(図示省略)は、耐熱ベルト3の内周面に摺接して耐熱ベルト3の内周面の異物や摩耗粉等をクリーニングするものとして、加圧ロール2とベルト張架部材4との間に配置され、異物や摩耗粉等をクリーニングすることで耐熱ベルト3をリフレッシュして不安定要因を除去する。この除去した異物や摩耗粉等の収納に好適な凹部をベルト張架部材4に設けることができる。シート材5は、ベルト張架部材4が熱定着ロール1に軽押圧される位置をニップ初期位置として耐熱ベルト3と熱定着ロール1との間を通過することで未定着トナー像5aが定着され、熱定着ロール1に加圧ロール2が押圧する位置をニップ終了位置として押圧部接線Lの方向に排出される。

【0023】

加圧ロール2とベルト張架部材4の支持構造としては、図1(B)に示すように加圧ロール2の両端の回転軸2aが左右のフレーム7に軸受7aを介して回転自在に支持されるようになっている。加圧ロール2の回転軸2aの両側には、揺動アーム4bが回転自在に嵌合され、この揺動アーム4bのベルト張架部材4側にはガイド溝4cが形成されている。一方、ベルト張架部材4の両端には、加圧ロール2側に延設されたガイド部4dが形成され、このガイド部4dがスプリング4eを介して揺動アーム4bのガイド溝4c内に嵌挿されている。

【0024】

スプリング4eは、耐熱ベルト3を熱定着ロール1に巻き付けて張力を付与する方向にベルト張架部材4をバネ付勢する張力付与手段であり、このスプリング4eによりベルト張架部材4は、加圧ロール2から離れる方向に付勢され耐熱ベルト3に張力fが付与される構造になっている。

【0025】

揺動アーム4bの回動支点は、図1に示すように回転軸2aの軸心と同一にしているが、張力を付与するためスプリング4eによりベルト張架部材4を付勢する方向は、揺動アーム4bの回動支点を通る線上ではなく外側にずらすように揺動アーム4bが形成され、ベルト張架部材4が熱定着ロール1に軽押圧する面の接線に対して近づく方向になっている。このことにより、ベルト張架部材4に付与される張力の分力が耐熱ベルト3と熱定着ロール1に軽押圧する押圧力に付加される。勿論、揺動アーム4bの回動支点を加圧ロール2の回転軸2aの軸心としても、スプリング4eによりベルト張架部材4を付勢する方向が軽押圧する面の接線に近づく方向に設定されれば同様の効果がある。

【0026】

上記のようにベルト張架部材4に付与される張力の分力が耐熱ベルト3と熱定着ロール1に軽押圧する押圧力に付加されるのは、揺動アーム4bの回動支点が加圧ロール2の回転軸2aの軸心を通り軽押圧する面の接線と平行な線上又は該線に対し軽押圧する部位と反対側にあり、或いはスプリング4eによりベルト張架部材4を付勢する方向が軽押圧する面の接線に近づく方向にあり、ベルト張架部材4は、回動支点の位置及びバネ付勢方向を耐熱ベルト3に張力を付与する付勢力の一部が熱定着ベルト1の軽押圧方向に作用するように設定されることである。

【0027】

また、回動支点と揺動するベルト張架部材4の重心との関係は、ベルト張架部材4の重心が回動支点の真下、つまり鉛直線上まで回転揺動する方向が熱定着ロール1に軽押圧する方向と一致すればベルト張架部材4の重心による作用力も押圧力に付加することができる。したがって、加圧ロール2の下方にベルト張架部材4を配設した図示の例では、揺動するベルト張架部材4の重心が揺動アーム4bの回動支点からの鉛直線に対してベルト張架部材4が熱定着ロール1に押圧する側と反対側、つまり、揺動支点を揺動するベルト張架部材4の重心が軽押圧する部位と反対側とすることにより重心がベルト張架部材4の押圧力に付加されるように作用させることができる。

【0028】

変形規制部材4hは、中央近傍の1乃至複数個所で加圧ロール2の外周に当接(摺接)してベルト張架部材4の中央近傍を耐熱ベルト3の張架方向にバネ付勢するものであり、穴や溝とこれらに嵌合する棒や羽根状の突起などによりベルト張架部材4との間で嵌合して、図3に示すようにバネ付勢する規制部材付勢部4j及び図4に示すように付勢方向に摺動してガイドされる規制部材ガイド部4kを形成している。変形規制部材4hの規制部材当接面Sは、例えば図2、図5に示すようにベルト張架部材4の加圧ロール2に対向する面の中央近傍に、その外周に対応した円弧状の曲面を有して摺接することにより、中央近傍で耐熱ベルト3に大きめの張力fが付与されベルト張架部材4の中央近傍が凹状に変形するのをバネ付勢により常時バイアスをかけて規制している。

【0029】

加圧ロール2の外周に捲着し熱定着ロール1との間に挟持し移動する耐熱ベルト3をベルト張架部材4により張架し熱定着ロール1に巻き付けてニップを形成する場合、ベルト張架部材4は、軸方向に撓みが生じたり、約200℃程度の高温になる熱定着ロール1の影響を受けてクリープ変形が生じたりする。特にベルト張架部材4をウォーミングアップタイムの短縮に効用のあるものとして、熱容量の小さなプラスチック素材で形成した場合に、この現象が顕著に現れ安定した定着ニップの形成に好ましくない。このような軸方向の撓みやクリープ変形は、変形規制部材4hの規制部材当接面Sで定常的に加圧ロール2の外周面に沿って摺接してベルト張架部材4に加圧ロール2と離れる方向にバネ付勢することで防止できるので、軸方向全域にわたって均一な安定した定着ニップが形成可能となる。

【0030】

ベルト張架部材4は、耐熱ベルト3が摺動する軸方向の中央近傍がやや凸状に突出したクラウン形状とすることにより、中央近傍で耐熱ベルト3に付与する張力fを大きくなるようにし、耐熱ベルト3の端部への寄りや蛇行をなくし、耐熱ベルト3がベルト張架部材4の摺動面を滑らかに摺動でき、変形規制部材4hにより変形を規制しながらベルト張架部材4が変形して略真直な状態を得るようにすることもできる。このクラウン形状は、耐熱ベルト3の張架方向のみならず、熱定着ロール1に軽押圧する方向においても形成しておくことも安定した定着ニップの形成に有効である。

【0031】

さらに、ベルト張架部材4は、シート材5が定着ニップを非通過の状態において耐熱ベルト3を熱定着ロール1の接線方向に張架する構成にし、耐熱ベルト3の内側から熱定着ロール1を平坦な面4gで軽押圧する(図2参照)。なお、耐熱ベルト3の内側から熱定着ロール1に軽押圧するベルト張架部材4の平坦な面4gとして、図2に示す例においては、円筒状の曲面の一定領域を帯状に平坦にしたが、ベルト張架部材の平坦な面4gとして、熱定着ロール1の外周の曲面の曲率よりも大きいほぼ平坦に近い面で熱定着ロール1の外周に沿うように形成してもよい。

【0032】

また、突壁4aは、ベルト張架部材4の一端または両端に突設され、耐熱ベルト3が一方に寄った場合にこの突壁4aに当接して寄り規制を行うためのものである。スプリング9は、ベルト張架部材4の突壁4aの熱定着ロール1と反対側端部のフレームとの間に配設され、ベルト張架部材4を耐熱ベルト3の内側から熱定着ロール1に軽押圧する方向にバネ付勢する軽押圧付勢手段であり、このスプリング9によりベルト張架部材4の平坦な面4gが耐熱ベルト3の内側から熱定着ロール1に軽押圧され、熱定着ロール1に摺接して位置決めされる。

【0033】

ベルト張架部材4と熱定着ロールの相対的な位置関係は、加圧ロール2とベルト張架部材4に耐熱ベルト3を張架して張力を付与した状態で決定付けられ、微細な関係においては、熱定着ロール1に対して軸方向に平行な状態ではなく、所謂スキューした相対関係であったり、ベルト張架部材4の反りや曲がりなどの真直性に影響されたりする。このような場合、耐熱ベルト3の内側から熱定着ロール1に軽押圧するベルト張架部材4の部位が円筒状の曲面になっていると、耐熱ベルト3の内側から熱定着ロール1にベルト張架部材4が軽押圧する部位における定着ニップの様相が均一に形成できない場合がある。また、熱定着ロール1にベルト張架部材4が軽押圧する部位と熱定着ロール1に加圧ロール2が押圧する部位との中間領域(定着ニップの中間領域)において、耐熱ベルト3の熱定着ロール1への押圧力が不足したり不安定であったりすると、特に厚手のシート材等で安定した好ましい定着ができない場合が生じる。

【0034】

本実施形態のようにベルト張架部材4が耐熱ベルト3の内側から熱定着ロール1に軽押圧する部位を平坦な面4gで形成し、ベルト張架部材4を平坦な面4gで押圧し、張力の分力、摺動摩擦力を押圧力として付加することにより、この部位での定着ニップの不均一な状態を緩和することができる。そのことにより、ベルト張架部材4が軽押圧する部位で安定したニップが形成でき、しかも加圧ロール2で耐熱ベルト3を駆動する場合、定着ニップの中間領域で耐熱ベルト3が熱定着ロール1に積極的に巻き付けられて安定した押圧状態の連続した定着ニップが形成できるので、不均一な状態を緩和することができ、より安定した好ましい定着ニップが容易に形成できる。

【0035】

上記のように本実施形態において、ベルト張架部材4は、耐熱ベルト3を摺動させる非回転部材であり、回転部材ではないので軸受等が不要になるので、支持構造が簡単になる。加えてベルト張架部材4を略半月状とすることにより、加圧ロール2側にその半月欠方向を向けてベルト張架部材4を配置し、加圧ロール2に対して極限まで接近した配置が可能になる。このことによりまた、耐熱ベルト3の周長を短縮して構成することが可能になる。したがって、熱ロール型定着装置を簡単な構造にして小型で安価にすることができる。

【0036】

耐熱ベルト3は、必要最小限の経路で移動するので、加熱源を内蔵して回転可能な熱定着ロール1とのニップ部で加熱され、所定の経路で移動する時に奪われる熱エネルギーを最小限に抑えることができる。さらに、周長を短くすることができるので、自然放熱による温度低下も少なく、電源オン時から所望の温度に到達して定着可能になるまでの所謂ウォーミングアップ時間の短縮が可能になる。しかも、耐熱ベルト3は、加圧ロール2とベルト張架部材4の協働によって張力が付与されて熱定着ロール1に巻き付けてニップを形成しているので、容易にニップ長を長く構成することができ、構造が簡単になり小型で安価にすることができる。

【0037】

また、本実施形態においては、熱定着ロール1および加圧ロール2の外径を25mm程度の小径に構成しているため、定着後のシート材5が熱定着ロール1または耐熱ベルト3に巻き付くこともないので、シート材5を強制的に剥がすための手段が不要になる。また、熱定着ロール1の弾性体1cの表層には約30μmのPFA層を設ければ、その分だけ剛性が向上し略均一な弾性変形をして所謂水平ニップが形成されて熱定着ロール1の周速に対して耐熱ベルト3またはシート材5の搬送速度に差異が生じることもなく、極めて安定した画像定着が可能となる。

【0038】

したがって、熱ロール型定着装置の機械的剛性アップは不要であるばかりでなく、熱定着ロール1の薄肉厚化が可能であり、加熱源から耐熱ベルト3を加熱する加熱速度が向上する。また、加圧ロール2も同様に薄肉厚化が可能であり、熱容量を小さく構成できるので、耐熱ベルト3からの熱エネルギー吸収が小さく、電源オン時から所望の温度に到達して定着可能になるまでの所謂ウォーミングアップ時間の短縮が可能である。

【0039】

さらに本実施形態においては、熱定着ロール1の内部に2本の加熱源1aを内蔵しており、このハロゲンランプの発熱エレメントを異なった配置に構成して選択的に点灯すると、耐熱ベルト3が熱定着ロール1に巻き付いた定着ニップ部位とベルト張架部材4が熱定着ロール1に摺接する部位のような異なった条件や、幅の広いシート材5と幅の狭いシート材5とのように異なった条件下での温度コントロールを容易に行うことができる。

【0040】

また、シート材5が定着ニップに進入する初期位置で定着圧力が大きいと進入がスムーズに行われなくて、シート材5の先端が折れた状態で定着される場合があるが、耐熱ベルト3を熱定着ロール1の接線方向に張架する構成にすると、シート材5の進入がスムーズに成される導入口部が形成でき、安定したシート材5の進入が可能になる。

【0041】

シート材5の上に形成した未定着トナー像を安定して定着するには、未定着トナー像を十分に溶融して定着することが必須であり、所望の温度と溶融時間を必要とするが、本実施形態による構成では、耐熱ベルト3をベルト張架部材4で張架して張力を付与し熱定着ロール1に巻き付けてニップを形成し、耐熱ベルト3の内側から押圧する加圧ロール2で押圧すると共に、ベルト張架部材4で軽押圧することにより、ニップ長を長く構成するために熱定着ロール1の表面に被覆した弾性体を大きく歪ませてニップ長を長くするような手段は必要ないので、弾性体の厚みは薄く構成可能である。しかも、弾性体を歪ませるために加圧ロール2の圧接圧力を大きく設定する必要もなく、未定着トナー像を担持したシート材5が熱定着ロール1と耐熱ベルト3の間を通過するときに通過するシート材5へのストレスが小さいので、未定着トナー像の定着後に排出されるシート材5に皺発生などのシート材5変形が抑制される。

【0042】

図6及び図7はベルト張架部材の変形規制部材の変形例を示す図である。加圧ロール2の外周に当接(摺接)して常時バネ付勢し、ベルト張架部材4の中央近傍が凹状に変形するのを規制する変形規制部材4hとして、図1〜図5に示す例においては、加圧ロール2の外周に沿った曲率を有する形状のものを配設したが、ベルト張架部材4の軸方向撓みやクリープ変形を防ぐことができる形状として、図6に示すように加圧ロール2の外周に沿ってベクトル合力で摺接して規制する複数の規制部材当接面S′をガイド摺接面として形成してもよい。ベルト張架部材4は、この複数の規制部材当接面S′により加圧ロール2にガイドされて張力作用方向のみならず熱定着ロール1に押圧する方向に対してもガイドされて、撓みやクリープ変形を防ぐことができる。また、これら変形規制部材4hの変形として、図7に示すような加圧ロール2の外周に沿って当接し従動回転する複数のコロRを配設してもよいし、コロを配設する場合には、その軸受部に弾性部材を介して取り付けるようにしてもよい。

【0043】

図8は本発明に係る定着装置の他の実施形態を示し、図8(A)は図8(B)のX−X線に沿って矢印方向に見た断面図、図8(B)は図8(A)のY−Y線に沿って矢印方向に見た断面図である。なお、以下の説明において、前述の実施形態と同一の構成については同一番号を付して説明を省略する。

【0044】

本実施形態が図1の実施形態と比較して相違する点は、図1の実施形態においては、ベルト張架部材4を加圧ロール2の回転軸2aと共通の軸で所定の角度分、揺動可能に構成しているのに対して、本実施形態においては、ベルト張架部材4を加圧ロール2の回転軸2aとは異なる、回転軸2aの軸心近傍を回動支点(揺動支点)とする軸7bで所定の角度分、揺動可能に構成している点である。

【0045】

すなわち、回転軸2aの軸心とは異なる位置に配置した軸7bの両側には、揺動アーム4bが回転自在に嵌合され、この揺動アーム4bのベルト張架部材4側にはガイド溝4cが形成されている。一方、ベルト張架部材4の両端には、加圧ロール2側に延設されたガイド部4dが形成され、このガイド部4dがスプリング4eを介して揺動アーム4bのガイド溝4c内に嵌挿されている。このスプリング4eによりベルト張架部材4は、加圧ロール2から離れる方向に付勢され耐熱ベルト3に張力fが付与される構造になっている。

【0046】

ベルト張架部材4が揺動する回動支点(揺動支点)として、図1に示した実施形態のように加圧ロール2の回転軸2aの両側に揺動アーム4bを回転自在に嵌合して回転軸2aの軸心と同一にするのに対し、図8に示すように回転軸2aの軸心とは異なる回転軸2aの軸心近傍に軸7bを配設し、その軸7bに揺動アーム4bを回転自在に嵌合すると、揺動する揺動アーム長を変えることができるので、軸7bの位置により、耐熱ベルトとの摺動摩擦力がベルト張架部材4に作用する回転モーメントを変化させることができ(図8の例では回転モーメントを大きくさせる)、耐熱ベルト3と熱定着ロール1に軽押圧する押圧力を調整することができる。

【0047】

この場合において、小型化に対応して加圧ロール2とベルト張架部材4との間をできるだけ狭くなるようにすると、揺動したときの角度によりベルト張架部材4が加圧ロール2に摺接したり、離間したりして加圧ロール2とベルト張架部材4との間隙が変化する。この変化を小さくしかつ安定してコントロールできるようにするためには、ベルト張架部材4の回動支点が回転軸2aの軸心近傍であっても、回転軸2aの軸心からあまり大きく外れないようにすることである。図8に示す例では、スプリング4eによりベルト張架部材4を付勢する方向の線上に加圧ロール2の軸心があり、ベルト張架部材4の回動支点となる軸7bは、加圧ロール2の軸心の後方に位置するように設定されている。

【0048】

図9はベルト張架部材を耐熱ベルトの移動方向上流側に配置した場合のニップ通過位置と定着圧力の変化を示す図であり、定着圧力の変化の様子を、厚めのシート材は点線で、標準厚のシート材は実線で、薄めのシート材は2点鎖線でそれぞれ示している。

【0049】

ベルト張架部材4を耐熱ベルト3の移動方向上流側に配置した場合には、ベルト張架部材4を熱定着ロール1から離間させ非接触とすると、図9(a)に示すように全体としては、シート材厚によって定着圧力に差が生じるが、ニップ領域において、ニップ初期位置から一定の定着圧力になり、ニップ終了位置で加圧ロール2による押圧で定着圧力が高くなり、ベルト張架部材4を熱定着ロール1に軽押圧すると、厚めのシート材で、ニップ初期位置での定着圧力がアップする。また、ベルト張架部材4を揺動可能にすると、図9(b)に示すようにシート材厚にかかわらず所定の定着圧力になり、ベルト張架部材4の位置を切り換え耐熱ベルト3が熱定着ロール1に巻き付く角度(ニップ領域)を変えるようにすると、図9(c)に示すようにニップ開始位置が切り替わるので、圧力差は生じるがその差は小さくなる。

【0050】

上記実施の形態によれば、耐熱ベルト3が必要最小限の経路で移動するので、耐熱ベルト3は、加熱源を内蔵して回転可能な熱定着ロール1とのニップ部で加熱され、所定の経路で移動する時に奪われる熱エネルギーを最小限に抑えることができると共に、周長を短くすることができるので、自然放熱による温度低下も少なく、電源オン時から所望の温度に到達して定着可能になるまでの所謂ウォーミング時間の短縮が可能である。

【0051】

熱定着ロール1と加圧ロール2との押圧部の接線より熱定着ロール1に耐熱ベルト3を巻き付ける方向にベルト張架部材4により張架し定着ニップを形成する場合において、ベルト張架部材4を熱定着ロール1から離間させ非接触とするか、熱定着ロール1に軽押圧するかは、少なくとも張力付与手段として張力を付与するスプリング4eによるバネ付勢力、軽押圧付勢手段として耐熱ベルト3の内側から熱定着ロール1の方向にベルト張架部材4を軽押圧するスプリング9によるバネ付勢力とそれらの方向や位置を調整することにより実現される。

【0052】

例えばベルト張架部材4を耐熱ベルト3の内側から熱定着ロール1に軽押圧している状態から、スプリング4eによるバネ付勢力を大きくしていくと、ベルト張架部材4は、スプリング9による押圧力に抗して熱定着ロール1から離間し、スプリング9によるバネ付勢力を小さくしていくと、スプリング4eによる耐熱ベルト3の張力が相対的に大きくなって、ベルト張架部材4は、熱定着ロール1から離間する。また、スプリング4eによりバネ付勢する張架方向を熱定着ロール1にベルト張架部材4が軽押圧する接線から離れる方向に変えていくと、耐熱ベルト3の張力とスプリング4eによるバネ付勢力がスプリング9による押圧力を相殺する成分が大きくなるため、ベルト張架部材4は、熱定着ロール1から離間し、スプリング9によりバネ付勢する位置を揺動アーム4bの回動支点の方に近づけていくと、相対的に押圧力が小さくなるため、ベルト張架部材4は、熱定着ロール1から離間する。

【0053】

図10は本発明に係る画像形成装置の1実施の形態を示す全体構成の模式的断面図である。図中、10は画像形成装置、10aはハウジング、10bは扉体、11は紙搬送ユニット、15はクリーニング手段、17は像担持体、18は画像転写搬送手段、20は現像手段、21はスキャナ手段、21bは回転多面鏡、29は転写ベルトユニット、30は給紙ユニット、40は定着手段、Wは露光ユニット、Dは画像形成ユニットを示す。

【0054】

図10において、本実施形態の画像形成装置10は、ハウジング10aと、ハウジング10aの上部に形成された排紙トレイ10cと、ハウジング10aの前面に開閉自在に装着された扉体10bを有し、ハウジング10a内には、露光ユニット(露光手段)W、画像形成ユニットD、画像転写搬送手段を有する転写ベルトユニット29、給紙ユニット30が配設され、扉体10b内には紙搬送ユニット11が配設されている。各ユニットは、本体に対して着脱可能な構成であり、メンテナンス時等には一体的に取り外して修理または交換を行うことが可能な構成になっている。

【0055】

画像形成ユニットDは、複数(本実施形態では4つ)の異なる色の画像を形成する画像形成ステーションY(イェロー用),M(マゼンタ用),C(シアン用),K(ブラック用)を備えている。そして、各画像形成ステーションY,M,C,Kには、それぞれ、感光ドラムからなる像担持体17と、像担持体17の周囲に配設された、コロナ帯電手段からなる帯電手段19および現像手段20を有する。これら各画像形成ステーションY,M,C,Kは、転写ベルトユニット29の下側に斜めアーチ状のラインに沿って像担持体17が上向きになるように並列配置されている。なお、各画像形成ステーションY,M,C,Kの配置順序は任意である。

【0056】

転写ベルトユニット29は、ハウジング10aの下側に配設され図示しない駆動源により回転駆動される駆動ローラ12と、駆動ローラ12の斜め上方に配設される従動ローラ13と、バックアップローラ(テンションローラ)14と、これら3本、少なくとも2本のローラ間に張架されて図示矢印方向(反時計方向X)へ循環駆動される中間転写ベルトからなる画像転写搬送手段18と、画像転写搬送手段18の表面に当接するクリーニング手段15とを備えている。従動ローラ13、バックアップローラ14および画像転写搬送手段18は、駆動ローラ12に対して図で左側に傾斜する方向に配設され、これにより画像転写搬送手段18駆動時のベルト搬送方向Xが下向きになるベルト面18aが下方に位置し、搬送方向が上向きになるベルト面18bが上方に位置するようにされている。

【0057】

したがって、各画像形成ステーションY,M,C,Kも駆動ローラ12に対して図で左側に傾斜する方向に配設されることになる。そして、像担持体17は、アーチ状のラインに沿って画像転写搬送手段18の搬送方向下向きのベルト面18aに接触し、図示矢印に示すように画像転写搬送手段18の搬送方向に回転駆動される。可撓性を有する無端スリーブ状の画像転写搬送手段18は、像担持体17に対して上側から被せるように略同一の巻き付け角度で接触させるため、像担持体17と画像転写搬送手段18との間の接触圧やニップ幅は、テンションローラ14により画像転写搬送手段18に付与される張力、像担持体17の配置間隔、巻き付け角度(アーチの曲率)などを制御することにより調整することができる。

【0058】

駆動ローラ12は、2次転写ローラ39のバックアップローラを兼ねている。駆動ローラ12の周面には、例えば厚さ3mm程度、体積抵抗率が105 Ω・cm以下のゴム層が形成されており、金属製の軸を介して接地することにより、2次転写ローラ39を介して供給される2次転写バイアスの導電経路としている。また、駆動ローラ12は、その径を従動ローラ13、バックアップローラ14の径より小さくすることにより、2次転写後の記録紙が記録紙自身の弾性力で剥離し易くすることができる。また、従動ローラ13を後述するクリーニング手段15のバックアップローラとして兼用させている。

【0059】

1次転写部材16は、トナー像を順次重ねて転写して画像を形成する転写バイアス印加手段として、画像転写搬送手段の内側に接する位置に配置しているが、単に画像転写搬送手段への通電を確保可能な手段として接すればよいので、例えば画像転写搬送手段に接して従動回転する導電性ローラやリジッドな接触子、あるいは板バネ等の導電性弾性部材、樹脂等の繊維群によって形成した導電性ブラシ等でも構成可能である。

【0060】

上記のように本実施形態の画像形成装置では、複数の像担持体17を並列配置し、各像担持体17に対して略同一の巻き付け角度を有する姿勢で可撓性を有する無端スリーブ状の画像転写搬送手段18を接触配置して少なくとも2本のローラ12、13に張架して回転駆動し、画像転写搬送手段18には、いずれかのローラ12、13によって張力を付与して像担持体17のトナー像を順次重ねて転写する構造に構成し、略同一の巻き付け角度に応じて像担持体17と画像転写搬送手段18との接触部に、容易に略同一のニップを形成し、接触圧力も略同一にする。

【0061】

クリーニング手段15は、搬送方向下向きのベルト面18a側に設けられ、二次転写後に画像転写搬送手段18の表面に残留しているトナーを除去するクリーニングブレード15aと、回収したトナーを搬送するトナー搬送部材15bを備えている。クリーニングブレード15aは、従動ローラ13への画像転写搬送手段18の巻きかけ部において画像転写搬送手段18に当接されている。また、画像転写搬送手段18の裏面には、後述する各画像形成ステーションY,M,C,Kの像担持体17に対向して1次転写部材16が当接され、1次転写部材16には転写バイアスが印加されている。

【0062】

露光手段Wは、斜め方向に配設された画像形成ユニットDの斜め下方に形成された空間に配設されている。また、露光手段Wの下部でハウジング10aの底部には給紙ユニット30が配設されている。露光手段Wは、全体がケースに収納され、ケースは、搬送方向下向きのベルト面の斜め下方に形成される空間に配設されている。ケースの底部には、ポリゴンミラーモータ21a、ポリゴンミラー(回転多面鏡)21bからなる単一のスキャナ手段21を水平に配設されるとともに、各色の画像信号により変調される複数のレーザ光源23からのレーザビームをポリゴンミラー21bで反射させ各像担持体上に偏向走査する光学系Bには、単一のf−θレンズ22および各色の走査光路が像担持体17にそれぞれ非平行になって折り返すように複数の反射ミラー24が配設されている。

【0063】

本実施形態においては、装置下方に走査光学系Bを配置し、しかも、スキャナ手段21をケースの底部に配置することにより、ポリゴンモータ21a自身がケース全体に与える振動を最小限にし、振動源であるポリゴンモータ21aの数を一つにすることによりケース全体に与える振動を最小限にする。また、各画像ステーションY,M,C,Kは斜め方向に配設し、かつ像担持体17を斜めアーチ状のラインに沿って上向きに並列配置してトナー貯留容器26を斜め下方に傾斜して配置している。

【0064】

給紙ユニット30は、記録媒体が積層保持されている給紙カセット35と、給紙カセット35から記録媒体を一枚ずつ給送するピックアップローラ36を備えている。紙搬送ユニット11は、二次転写部への記録媒体の給紙タイミングを規定するゲートローラ対37(一方のローラはハウジング10a側に設けられている)と、駆動ローラ12および画像転写搬送手段18に圧接される二次転写手段としての二次転写ローラ39と、主記録媒体搬送路38と、定着手段40と、排紙ローラ対41と、両面プリント用搬送路42を備えている。

【0065】

本実施形態においては、転写ベルトの搬送方向上向きのベルト面18bの斜め上方に形成される空間、換言すれば、転写ベルトに対して画像形成ステーションと反対側の空間に定着手段40を配設することが可能になり、露光手段W、画像転写搬送手段18、画像形成手段への熱伝達を低減することができ、各色の色ずれ補正動作を行う頻度を少なくすることができる。特に、露光手段Wは、定着手段40から最も離れた位置にあり、走査光学系部品の熱による変位を最小限にすることができ、色ズレを防ぐことができる。また、画像転写搬送手段18を駆動ローラ12に対して傾斜する方向に配設しているため、図で右側空間に広いスペースが生じその空間に定着手段40を配設することができ、コンパクト化を実現することができると共に、定着手段40で発生する熱が、左側に位置する露光ユニットW、画像転写搬送手段18および各画像形成ステーションY,M,C,Kへ伝達されるのを防止することができる。画像形成ユニットDの左側下部の空間に露光ユニットWを配置することができるため、画像形成手段の駆動系がハウジング10aへ与える振動による、露光ユニットWの走査光学系Bの振動を最小限に抑えることができ、画質の劣化を防止することができる。

【0066】

上記実施形態では、中間転写ベルトを画像転写搬送手段18として像担持体17に接触させる構成としたが、表面にシート材を吸着して搬送移動し、該シート材の表面にトナー像を順次重ねて転写して画像を形成搬送するシート材搬送ベルトを画像転写搬送手段18として像担持体17に接触させる構成としてもよい。この場合、上記各実施形態と異なるのは、画像転写搬送手段18であるシート材搬送ベルトのベルト搬送方向が像担持体17に接触する下面で逆方向の上向きになることである。

【0067】

以上、本発明の実施形態について説明したが、本発明はこれに限定されるものではなく、種々の変形が可能である。例えば上記実施形態では、揺動アームを回動支点で支持してベルト張架部材を揺動可能にしたが、揺動アームなどの部材の撓みを利用することにより回動支点を省くようにしてもよい。また、ベルト張架部材を熱定着ロールから離間させ非接触とする場合にバネ付勢の大きさや方向、位置で調整したが、ストッパでベルト張架部材の揺動を制限して非接触となるようにしてもよい。さらに、各トナー色の現像器を並べて配置したタンデム式のカラー画像形成装置やその定着装置について説明したが、各トナー色の現像器をロータリーフレームに搭載してロータリー式のカラー画像形成装置、モノカラー、モノクロの画像形成装置やその定着装置についても同様に適用できることはいうまでもない。

【図面の簡単な説明】

【0068】

【図1】本発明に係る定着装置の1実施形態を示し、図1(A)は図1(B)のX−X線に沿って矢印方向に見た断面図、図1(B)は図1(A)のY−Y線に沿って矢印方向に見た断面図である。

【図2】ベルト張架部材の加圧ロール側から見た斜視図である。

【図3】規制部材付勢部の拡大断面図である。

【図4】規制部材ガイド部の拡大断面図である。

【図5】規制部材当接面近傍の拡大断面図である。

【図6】ベルト張架部材の変形規制部材の変形例を示す図である。

【図7】ベルト張架部材の変形規制部材の変形例を示す図である。

【図8】本発明に係る定着装置の他の実施形態を示し、図8(A)は図8(B)のX−X線に沿って矢印方向に見た断面図、図8(B)は図8(A)のY−Y線に沿って矢印方向に見た断面図である。

【図9】ベルト張架部材を耐熱ベルトの移動方向上流側に配置した場合のニップ通過位置と定着圧力の変化を示す図である。

【図10】本発明に係る画像形成装置の1実施形態を示す模式的断面図である。

【符号の説明】

【0069】

1…熱定着ロール、1a…ハロゲンランプ、1b…ロール基材、1c…弾性体、2…加圧ロール、2a…回転軸、3…耐熱ベルト、4…ベルト張架部材、4a…突壁、4b…揺動アーム、4c…ガイド溝、4d…ガイド部、4e…スプリング、4g…平坦な面、4h…変形規制部材、4j…規制部材付勢部、4k…規制部材ガイド部、5…シート材、5a…未定着トナー像、7…フレーム、9…スプリング、L…押圧部接線、S…規制部材当接面

【特許請求の範囲】

【請求項1】

熱定着ロールと、該熱定着ロールに押圧する加圧ロールと、該加圧ロールの外周に捲着され前記熱定着ロールとの間に挟持されて移動する耐熱ベルトと、該耐熱ベルトを前記加圧ロールとの間で張架するベルト張架部材とを備え、シート材上に形成した未定着トナー像を定着する定着装置であって、

前記ベルト張架部材は、前記耐熱ベルトの摺動面と反対側の前記加圧ロールに対向する面の中央近傍に前記加圧ロールの外周に当接しバネ付勢されて変形を規制する変形規制部材を配設したことを特徴とする定着装置。

【請求項2】

前記ベルト張架部材は、前記変形規制部材を前記加圧ロールの軸方向に1乃至複数の変形規制部材を有することを特徴とする請求項1に記載の定着装置。

【請求項3】

前記変形規制部材は、前記加圧ロールの外周面に沿って摺接する円弧状の摺接面を有することを特徴とする請求項1乃至2のいずれかに記載の定着装置。

【請求項4】

前記変形規制部材は、前記加圧ロールの外周面に沿って複数の位置で摺接してベクトル合力で前記加圧ロールの外周面に沿って前記ベルト張架部材をガイドするガイド摺接面を有することを特徴とする請求項1乃至2のいずれかに記載の定着装置。

【請求項5】

前記変形規制部材は、前記加圧ロールの外周面に沿って従動回転する複数のコロを有することを特徴とする請求項1乃至2のいずれかに記載の定着装置。

【請求項6】

前記ベルト張架部材は、前記熱定着ロールに前記耐熱ベルトの内側から軽押圧する方向にバネ付勢する軽押圧付勢手段と前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する張力付与手段を有し、前記耐熱ベルトを前記熱定着ロールと加圧ロールとの押圧部の接線より前記熱定着ロールに巻き付けて定着ニップを形成する位置に配置することを特徴とする請求項1乃至5のいずれかに記載の定着装置。

【請求項7】

前記ベルト張架部材は、回動支点により前記軽押圧する方向に揺動可能に支持される揺動手段を有し、前記張力付与手段は、前記回動支点に対して前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する手段であることを特徴とする請求項6に記載の定着装置。

【請求項8】

前記回動支点は、前記加圧ロールの回転軸の軸心又は軸心近傍にあることを特徴とする請求項6乃至7のいずれかに記載の定着装置。

【請求項9】

前記回動支点は、前記加圧ロールの回転軸の軸心を通り前記軽押圧する面の接線と平行な線上又は該線に対し前記軽押圧する部位と反対側にあることを特徴とする請求項6乃至8のいずれかに記載の定着装置。

【請求項10】

前記回動支点は、揺動する前記ベルト張架部材の重心が前記軽押圧する方向に作用する位置にあることを特徴とする請求項6乃至9のいずれかに記載の定着装置。

【請求項11】

前記張力付与手段によりバネ付勢する方向は、前記軽押圧する部位の軽押圧する面の接線に近づく方向であることを特徴とする請求項6乃至10のいずれかに記載の定着装置。

【請求項12】

前記ベルト張架手段は、前記回動支点の位置及びバネ付勢方向を前記張力の一部が前記軽押圧する方向に作用するように設定されることを特徴とする請求項6乃至11のいずれかに記載の定着装置。

【請求項13】

前記ベルト張架部材は、前記耐熱ベルトの摺動面の中央近傍が端部より凸状に突出したクラウン形状であることを特徴とする請求項1乃至12のいずれかに記載の定着装置。

【請求項14】

請求項1乃至13のいずれかに記載の定着装置を搭載したことを特徴とする画像形成装置。

【請求項1】

熱定着ロールと、該熱定着ロールに押圧する加圧ロールと、該加圧ロールの外周に捲着され前記熱定着ロールとの間に挟持されて移動する耐熱ベルトと、該耐熱ベルトを前記加圧ロールとの間で張架するベルト張架部材とを備え、シート材上に形成した未定着トナー像を定着する定着装置であって、

前記ベルト張架部材は、前記耐熱ベルトの摺動面と反対側の前記加圧ロールに対向する面の中央近傍に前記加圧ロールの外周に当接しバネ付勢されて変形を規制する変形規制部材を配設したことを特徴とする定着装置。

【請求項2】

前記ベルト張架部材は、前記変形規制部材を前記加圧ロールの軸方向に1乃至複数の変形規制部材を有することを特徴とする請求項1に記載の定着装置。

【請求項3】

前記変形規制部材は、前記加圧ロールの外周面に沿って摺接する円弧状の摺接面を有することを特徴とする請求項1乃至2のいずれかに記載の定着装置。

【請求項4】

前記変形規制部材は、前記加圧ロールの外周面に沿って複数の位置で摺接してベクトル合力で前記加圧ロールの外周面に沿って前記ベルト張架部材をガイドするガイド摺接面を有することを特徴とする請求項1乃至2のいずれかに記載の定着装置。

【請求項5】

前記変形規制部材は、前記加圧ロールの外周面に沿って従動回転する複数のコロを有することを特徴とする請求項1乃至2のいずれかに記載の定着装置。

【請求項6】

前記ベルト張架部材は、前記熱定着ロールに前記耐熱ベルトの内側から軽押圧する方向にバネ付勢する軽押圧付勢手段と前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する張力付与手段を有し、前記耐熱ベルトを前記熱定着ロールと加圧ロールとの押圧部の接線より前記熱定着ロールに巻き付けて定着ニップを形成する位置に配置することを特徴とする請求項1乃至5のいずれかに記載の定着装置。

【請求項7】

前記ベルト張架部材は、回動支点により前記軽押圧する方向に揺動可能に支持される揺動手段を有し、前記張力付与手段は、前記回動支点に対して前記耐熱ベルトを前記熱定着ロールに巻き付けて張力を付与する方向にバネ付勢する手段であることを特徴とする請求項6に記載の定着装置。

【請求項8】

前記回動支点は、前記加圧ロールの回転軸の軸心又は軸心近傍にあることを特徴とする請求項6乃至7のいずれかに記載の定着装置。

【請求項9】

前記回動支点は、前記加圧ロールの回転軸の軸心を通り前記軽押圧する面の接線と平行な線上又は該線に対し前記軽押圧する部位と反対側にあることを特徴とする請求項6乃至8のいずれかに記載の定着装置。

【請求項10】

前記回動支点は、揺動する前記ベルト張架部材の重心が前記軽押圧する方向に作用する位置にあることを特徴とする請求項6乃至9のいずれかに記載の定着装置。

【請求項11】

前記張力付与手段によりバネ付勢する方向は、前記軽押圧する部位の軽押圧する面の接線に近づく方向であることを特徴とする請求項6乃至10のいずれかに記載の定着装置。

【請求項12】

前記ベルト張架手段は、前記回動支点の位置及びバネ付勢方向を前記張力の一部が前記軽押圧する方向に作用するように設定されることを特徴とする請求項6乃至11のいずれかに記載の定着装置。

【請求項13】

前記ベルト張架部材は、前記耐熱ベルトの摺動面の中央近傍が端部より凸状に突出したクラウン形状であることを特徴とする請求項1乃至12のいずれかに記載の定着装置。

【請求項14】

請求項1乃至13のいずれかに記載の定着装置を搭載したことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−30590(P2006−30590A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−209397(P2004−209397)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]