定量装置および定量方法

【課題】液状ゴム材料の飛散を抑制可能な定量装置を提供する。

【解決手段】定量装置10は、吐出口7aから下方に連続的に吐出された液状ゴム材料20を、吐出口7aの下方にある金型に定量する。また、定量装置10は、吐出口7aから金型への液状ゴム材料20の軌道内にある位置と、当該位置よりも下方にあり、液状ゴム材料20の軌道外にある位置と、の間を直進移動可能なロール1を有する。また、定量装置10は、ロール1を、液状ゴム材料20の軌道がロール1の表面と接する位置におけるロール1の表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段を有する。

【解決手段】定量装置10は、吐出口7aから下方に連続的に吐出された液状ゴム材料20を、吐出口7aの下方にある金型に定量する。また、定量装置10は、吐出口7aから金型への液状ゴム材料20の軌道内にある位置と、当該位置よりも下方にあり、液状ゴム材料20の軌道外にある位置と、の間を直進移動可能なロール1を有する。また、定量装置10は、ロール1を、液状ゴム材料20の軌道がロール1の表面と接する位置におけるロール1の表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液状ゴム材料の定量装置および定量方法に関する。

【背景技術】

【0002】

一般的な液状ゴム材料の定量装置を図1に示す。この定量装置では、図1(a)に示した状態では、板状の液切りシャッター31が重力方向下方に連続的に落下している液状ゴム材料20を成形金型5から遮断する液受け位置にある。そして、図1(b)に示すように板状の液切りシャッター31が駆動装置32によって液受け位置から退避位置に移動させられると、液状ゴム材料20が成形金型5内に入り込む。この定量装置では、液切りシャッター31が図1(a)に示す液受け位置にあるときに液状ゴム材料20が成形金型5内に入らないが、液切りシャッター31が図1(b)に示す退避位置にあるときに液状ゴム材料20が成形金型5内に入り込む。したがって、この定量装置では、液切りシャッター31の位置を駆動装置32によって、図1(a)に示す液受け位置と図1(b)に示す退避位置とに切り替えることにより、成形金型5内に入る液状ゴム材料20の量を制御することができる。これにより、この定量装置では成形金型5内に所定量の液状ゴム材料20を入れることが可能である。すなわち、成形金型5内の液状ゴム材料20の定量が可能である。

【0003】

しかしこの定量装置では、液状ゴム材料20の定量を行う度に液切りシャッター31の表面に液状ゴム材料20の一部が残留する。そのため、この定量装置では、液切りシャッター31の頻繁なメンテナンスが必要である。

【0004】

特許文献1に、図1に示した板状の液切りシャッター31の代わりに、回転駆動するロール状のシャッターを用いて液状ゴム材料の定量を行う定量装置が開示されている。この定量装置は、液状ゴム材料を遮断するシャッターであるロールの表面に付勢される除去部を備えている。この除去部は、ロールの回転駆動力を利用し、ロールの表面に残留した液状ゴム材料を掻き取る。したがって、この定量装置では、液状ゴム材料をロールに残留させることなく、液状ゴム材料の定量が可能である。このように、定量装置では、ロール状のシャッターを用いることにより、メンテナンスを容易にすることが可能である。

【0005】

図2に、回転駆動するロール状のシャッターを用いた定量装置を示す。この定量装置の液状ゴム材料20のシャッターであるロール11は、図2に示す姿勢で時計回り(右回り)に回転している。この定量装置では、図2(a)に示した状態では、ロール11が重力方向下方に連続的に落下している液状ゴム材料20を成形金型5から遮断する液受け位置にある。そして、図2(b)に示すようにロール11が液受け位置から退避位置に移動させられると、液状ゴム材料20が成形金型5内に入り込む。この定量装置では、ロール11が図2(a)に示す液受け位置にあるときに液状ゴム材料20が成形金型5内に入らないが、ロール11が図2(b)に示す退避位置にあるときに液状ゴム材料20が成形金型5内に入り込む。したがって、この定量装置では、ロール11の位置を、図2(a)に示す液受け位置と図2(b)に示す退避位置とに切り替えることにより成形金型5内の液状ゴム材料20の定量が可能である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−29034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、図2に示した定量装置では、ロール11の液受け位置と退避位置との間の移動の際に液状ゴム材料20が飛散する。

【0008】

図2(a)の矢印21はロール11が退避位置から液受け位置に進入する際の液状ゴム材料20の飛散方向を示し、図2(b)の矢印22はロール11が液受け位置から退避位置に後退する際の液状ゴム材料20の飛散方向を示している。液状ゴム材料20の飛散は、液状ゴム材料20の粘度が低い場合に発生しやすく、特に液状ゴム材料20の粘性が700cp以下の場合に発生しやすい。これは、粘性の低い液状ゴム材料20では、形状変化が起こりやすいためである。図2(a)に示すように、ロール11が退避位置から液受け位置に進入するときには、液状ゴム材料20はロール11からの外力により弾かれて滴状に変形し、矢印21方向に飛散しやすい。また、図2(b)に示すように、ロール11が液受け位置から退避位置に後退するときには、液状ゴム材料20は慣性力により糸を引くように変形し、矢印22方向に飛散しやすい。

【0009】

このように発生する液状ゴム材料20の飛散により、成形金型5の周囲に液状ゴム材料20が散乱するとともに、成形金型5内の液状ゴム材料20の定量が不正確となる。

【0010】

本発明は、以上の課題に鑑みてなされたものであり、本発明は液状ゴム材料の飛散を抑制可能な定量装置およびこれを用いた定量方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の定量装置は、吐出部から重力方向下方に連続的に吐出された液状ゴム材料を、前記吐出部の重力方向下方にある金型に定量する定量装置であって、前記吐出部から前記金型への液状ゴム材料の軌道内にある第1の位置と、該第1の位置よりも重力方向下方にあり、前記軌道外にある第2の位置と、の間を直進移動可能なロールと、前記第1の位置にある前記ロールを、前記第2の位置へ移動させる過程における前記吐出部から重力方向下方に吐出された液状ゴム材料の軌道が前記ロールの表面と接する位置における前記ロールの前記表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段と、を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、液状ゴム材料の飛散を抑制可能な定量装置および定量方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】一般的な定量装置の概略図である。

【図2】一般的な定量装置の概略図である。

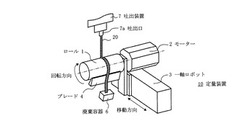

【図3】本発明の一実施形態に使用可能な定量装置の斜視図である。

【図4】図3に示した定量装置の概略図である。

【図5】定量装置の概略図である。

【図6】定量装置の概略図である。

【図7】図3に示した定量装置の概略図である。

【発明を実施するための形態】

【0014】

本発明の一実施形態について図面を参照しながら詳細に説明する。

【0015】

まず、図3を用いて、本実施形態に係る定量装置10の概要について説明する。図3は定量装置10の斜視図である。

【0016】

定量装置10は、液状ゴム材料20を重力方向下方に連続的に吐出する吐出装置7と、円柱状の回転体であるロール1と、該ロール1を移動させる移動部である一軸ロボット3と、ロール1を回転させるモーター2と、を有する。ロール1は、液状ゴム材料20を吐出する吐出部である吐出装置7の吐出口7aの重力方向下方にある液受け位置(第1の位置)と、液受け位置から退避させられた退避位置(第2の位置)と、の間を一軸ロボット3の駆動力により直進移動可能である。図3ではロール1は液受け位置にある。

【0017】

図3では、ロール1の回転方向は矢印で示す方向である。液受け位置でロール1に接触した液状ゴム材料20は、ロール1表面に付着してロール1表面の回転に伴い移動する。ロール1表面に付着して移動させられた液状ゴム材料20は、除去部であるブレード4によって掻き取られる。ブレード4は、ロール1の表面に付勢されている。ブレード4によってロール1表面から掻き取られた液状ゴム材料20は廃棄容器6内に落下する。

【0018】

図3では省略しているが、定量装置10の吐出口7aの重力方向下方には成形金型5(図4等参照)が設けられている。成形金型5はロール1より低い位置に配置され、ロール1が液受け位置から退避位置に移動すると、液状ゴム材料20が成形金型5に入る。

【0019】

定量装置10を用いた液状ゴム材料20の定量方法では、まず液受け位置にあるロール1を退避位置に移動させる第1の工程が行われる。そうすると、成形金型5内に液状ゴム材料20が流れ込む。所定量の液状ゴム材料20が成形金型5に入る第1の工程の所定時間後に液受け位置にあるロール1を退避位置に移動させる第2の工程が行われる。これにより、成形金型5内の液状ゴム材料20の定量が可能である。定量装置10を用いた液状ゴム材料20の定量方法では、さらに、第2の工程の後にブレード4によってロール1の表面に付着した液状ゴム材料20を除去する第3の工程を含んでもよい。

【0020】

次に、本実施形態に係る定量装置10の各部についてより詳しく説明する。

【0021】

まず、ロール1およびモーター2について説明する。

【0022】

ロール1は一軸ロボット3によって、液受け位置と退避位置との間を直線的に移動させられる。ロール1は、退避位置にあるロール1をゴム材料20側から見た場合に、ロール1の表面が重力方向とは反対方向に移動する方向に回転している。すなわち、ロール1は、一軸ロボット3によって退避位置から液受け位置へ移動させられる際、液状ゴム材料20を表面に付着させて重力に抗して移動させる。

【0023】

ロール1の回転速度は、ロール1表面の周速が、液状ゴム材料20がロール1表面から滑り落ちることなくロール1表面に付着したまま搬送されるように設定される。ロール1表面での周速はロール1の直径によって異なるため、ロール1の回転速度は、ロール1の直径に応じて決定される。また、ロール1の回転速度は、使用する液状ゴム材料20の粘度によっても異なる。一般的に、液状ゴム材料20の粘度が低いほどロール1の回転速度を高くする。

【0024】

ロール1の材質は液状ゴム材料20が付着する材料であれば、特に限定されない。ロール1の材質としては、例えば、鉄、銅、アルミニウム、ステンレス鋼、プリハードン鋼などの金属材料のほか、一般的な鋼材にニッケルやクロム、PTFEなどのメッキを施した金属材料を用いることができる。また、ロール1の材質としては、金属材料以外にも、PEEK、セラミックス等のエンジニアリングプラスチック等を適宜使用することができる。

【0025】

ロール1表面は、液状ゴム材料20と接触するため、耐薬品性を有しているとより好ましく、また、ブレード4に付勢されるため、耐摩耗性も有していることが好ましい。ロール1表面に親水性コーティングを施して、ロール1表面と液状ゴム材料20の密着を良好にすることで液状ゴム材料20の垂れを低減することもできる。またロール1表面は円滑であることは必須ではなく、例えば微細な凹凸形状をロール1表面全域に施すことで液状ゴム材料の垂れを防止することもできる。ただし凹凸の大きさや形状によってブレードの磨耗速度が早まることがあるため、不要な凹凸を設けることは避けることが好ましい。

【0026】

ロール1の回転駆動用のモーター2は、その種類に特に限定されるものではないが、回転速度を制御できるものがよい。モーター2の回転速度を制御することで液状ゴム材料20の粘度の変化に対応することができる。モーター2としては、例えばスピードコントロール付モーター、サーボモーター、パルスモーター等が使用できる。

【0027】

次に一軸ロボット3について説明する。

【0028】

一軸ロボット3はロール1を液受け位置と退避位置との間を往復直進移動させるための移動機構である。この移動機構は一軸ロボットに限定されるものではなく、一般的な空油圧シリンダやカムを利用したスライダ等も使用できる。また、この移動機構は、使用する液状ゴム材料の粘度によってロール1の移動速度の最適値が変わるためロール1の速度調整や加速度調整が可能なものがより好ましい。

【0029】

図4(a)はロール1が液受け位置にある状態を示し、図4(b)はロール1が退避位置にある状態を示している。図4に示すように、液受け位置にあるロール1は吐出口7aから成形金型5への液状ゴム材料20の軌道内にあり、退避位置にあるロール1は吐出口7aから成形金型5への液状ゴム材料20の軌道外にある。退避位置は液受け位置より水平面に対して角度αだけ重力方向下方にある。すなわち、ロール1を液状ゴム材料20の軌道とロール1の移動方向を含む平面で切断した時のロール断面の重心点は、液受け位置では退避位置よりも水平面に対して角度αだけ上方にある。角度αは1°以上であれば液状ゴム材料20の飛散防止の効果が得られることがわかっている。また、角度αが60°を超えるとロール1などの移動距離が大きくなり設備の巨大化・高コスト化につながるため好ましくない。そのため、角度αは1°以上60°以下の範囲としている。すなわち、液受け位置にあるロール1の中心軸と退避位置にあるロール1の中心軸とを通る平面が、水平面に対してなす角度は1°以上60°以下である。

【0030】

図4(a)に示すように、液受け位置にあるロール1の表面には、液状ゴム材料20が付着し、ロール1の表面に付着した液状ゴム材料20はブレード4によって廃棄容器6に掻き落とされる。すなわち、ロール1が退避位置にある場合(図4(b))には液状ゴム材料20が成形金型5に入り、ロール1が液受け位置にある場合(図4(a))には液状ゴム材料20が廃棄容器6に入る。このように、本実施形態に係る定量装置では、ロール1を退避位置と液受け位置との間を移動することにより、液状ゴム材料20の搬送先を成形金型5と廃棄容器6とに振り分ける。

【0031】

なお、液状ゴム材料20の粘性などの条件によっては、ブレード4を設けなくても、ロール1表面に付着した液状ゴム材料20が重力の作用のみにより廃棄容器6に入る場合がある。このような場合には定量装置10にブレード4を設けなくてもよい。

【0032】

ロール1が退避位置から液受け位置に移動する過程において、ロール1と液状ゴム材料20とが接触すると図5(a)のように液状ゴム材料20に力ベクトルFuが働く。力ベクトルFuを水平方向のベクトルと垂直方向のベクトルとに分解するとベクトルFuxとベクトルFuyとなる。ロール1の液受け位置は退避位置より上方にあるので、ベクトルFuyは重力方向とは反対方向のベクトルであり、当該ベクトルのスカラー量が大きいほど液状ゴム材料20の飛散が抑制される。また、図4に示した角度αが大きくなるほどベクトルFuyのスカラー量は大きくなるが、上述したように角度αが60°を上限とすることが望ましい。

【0033】

仮に、図5(b)のように、ロール1の液受け位置が退避位置より下方とすると、ベクトルFdyは重力方向のベクトルとなる。この場合、液状ゴム材料20がロール1の表面によって弾かれやすくなるため、液状ゴム材料20の飛散が発生し易くなる。これにより、成形金型への定量が不正確になる。

【0034】

また、図6(a)に示すように、本実施形態におけるロール1が液受け位置から退避位置Aに移動する時には、液状ゴム材料20の飛散が発生した場合にも網掛けで示した飛散領域A内に収まる。ここで、吐出口7aから吐出された液状ゴム材料20の中心軸と、退避位置にあるロール1表面と、の距離をxとする。距離xを十分に小さく設定することにより、液状ゴム材料20の飛散が発生する場合にも飛散領域Aを成形金型5内に収めることができる。これにより、成形金型5内への液状ゴム材料20の定量がさらに正確となる。

【0035】

また、距離xが大きい程、液状ゴム材料20の飛散領域は大きくなる。飛散領域が成形金型5の範囲内である場合には、飛散した液状ゴム材料20も成形金型5内に注型されるため問題ない。しかし、飛散領域が成形金型5の範囲外に及ぶ場合には、飛散した液状ゴム材料が成形金型5外にも及ぶ。そのため、成形金型5への液状ゴム材料20の定量の精度が低下する。また、この場合、飛散した液状ゴム材料20が成形金型5の周囲に飛び散り、周辺設備に付着してメンテナンス頻度が増加する。また、飛散領域が大きい場合に、成形金型5を大きくすることで対応することが可能であるが、この場合、成形金型5および周辺設備の巨大化、高コスト化に繋がる。そのため、適当な大きさの成形金型5の形状に応じて距離xを極力小さくすることが好ましい。ただし、距離xが1mmより小さい場合、落下する液状ゴム材料20の外乱による振れや、ロール1表面の静電気等の影響を受けやすい。すなわち、距離xが1mmより小さい場合には、ロール1が退避位置にあってもロール1表面と液状ゴム材料20が接触してしまい定量の精度が著しく低下することがある。したがって、本実施形態では、距離xは1mm以上としている。

【0036】

仮に、図5(b)のように、ロール1の退避位置が液受け位置より上方となる場合、液状ゴム材料20の飛散する領域は、飛散領域Bとなる。この飛散領域Bは、本実施形態の図5(a)の飛散領域Aより大きく広がっており、本実施形態よりも飛散された液状ゴム20のうち成形金型5の外に出てしまう量が多くなる。この場合、ロール1が液受け位置から退避位置Bに移動する際に、液状ゴム材料20が多く飛散するほど、成形金型5内への液状ゴム材料20の定量が不正確になる。

【0037】

次にロール1の液受け位置について説明する。

【0038】

ロール1が液受け位置にある場合、吐出され落下してきた液状ゴム材料がロール1表面と接触するとロール1の回転によるせん断力が液状ゴム材料20に働く。液状ゴム材料20の粘度が高い場合は特に問題ないが、粘度が低い場合はこのせん断力によって、液状ゴム材料20がロール1表面から切り離されて滴状になり周辺に飛散してしまう場合がある。

【0039】

図7に示すように、落下した液状ゴム材料20の落下エネルギーによりロール1の表面に力ベクトルFが働く。力ベクトルFをロール1の中心方向および接線方向に分解するとそれぞれベクトルFa、ベクトルFbとなる。ベクトルFaは液状ゴム材料20をロール1に密着させる作用があり、ベクトルFaが大きいほど、ロール1から液状ゴム材料20に加わるせん断力による液状ゴム材料20の飛散を防止することができる。逆にFbは大きいほどロール1の回転によって液状ゴム材料20に加わるせん断力を増大させてしまう。ここで、ベクトルFbの水平面に対する角度をθとする。すなわち、角度θは、吐出口7aから吐出されて落下する液状ゴム材料20がロール1と初めに接触する交点から、該交点を含みロール1の中心軸に垂直な面でロール1を切断した時のロール1断面円の接線を引いた時の接線の水平面に対する角度である。本実施形態では、θが40°以下となるように設定している。角度θが40°より大きくになると、Faが小さすぎ、Fbの影響が大きく働くため、液状ゴム材料20が飛散し易い状態となる。角度θは、ロール1表面の周速や形状、濡れ性などにもよるが極力小さいほうがより液状ゴム材料20の飛散防止に効果がある。

【0040】

次にブレード4について説明する。

【0041】

図3に示すように、ブレード4はロール1表面に付着されて搬送されてきた液状ゴム材料20をロール1表面から掻き取る除去手段である。ブレード4は、不図示の付勢部材によってロール1表面に付勢されている。ブレード4のエッジがロール1表面とロール1の長手方向に線接触するように付勢されているため、ロール1表面に付着している液状ゴム材料20を掻き落とすことができる。

【0042】

また、図3に示すように、ブレード4の下方には廃棄容器6が設けられ、ブレード4に掻き落とされた液状ゴム材料20は廃棄容器6に入る。また、ロール1表面から除去した液状ゴム材料20が再びロール1表面に付着することを防止するため、ブレード4は、ロール1の中心軸より下方に設置されることが好ましい。ブレード4をロール表面に当接させる付勢部材は、特に限定されない。付勢部材に、一般に市販されているバネやエアシリンダ等を利用してブレード4をロール1表面に押しつけ当接させることができる。

【0043】

ブレード4を形成する材料としては、ロール1表面を傷つけないようにロール1表面を形成する材料の硬度と同等以下の硬度のものを用いる。ブレード4を耐磨耗効果のある材料で形成したり、ブレード4に耐摩耗効果のある表面処理を施したりするとより好ましい。ブレード4を形成する材料としては、例えば、各種エンジニアリングプラスチックやセラミックス、真鍮やアルミニウム等の非金属、各材料の表面にフッ素系表面処理を施したもの等が使用できる。

【実施例】

【0044】

以下に、実施例を具体的に説明するが、本発明はこれら実施例によって限定されるものではない。

[実施例1]

実施例1として、本実施形態に係る定量装置10を用いて成形金型5への液状ゴム材料20の定量を行った。

【0045】

液状ゴム材料20には、粘度400cpの熱硬化性ウレタンゴムを使用した。

【0046】

定量装置10のロール1は、直径φ50mm、長手寸法150mm、としてSUS303によって形成した。モーター2にはサーボモーターを用いた。ロール1の移動手段には一軸ロボット3を使用した。ブレード4は三フッ化樹脂を用いて形成した。ブレード4をロール1表面に付勢する付勢部材にはバネを用いた。

【0047】

図4等における各値は、以下のとおりとした。

【0048】

・α=10°

・x=7.5mm

・θ=8°

・ロール1の回転速度=600rpm

・ロール1の移動速度=300mm/s

本実施例では、定量装置10装置のロール1を、退避位置から液受け位置に移動させて吐出された液状ゴム材料20を液切りした後、成形金型5をロール1の下方に配置した。次にロール1を液受け位置から退避位置に移動させて液状ゴム材料20を成形金型5内に所定時間注型させた後、ロール1を退避位置から液受け位置に移動させた。これにより、所定量の液状ゴム材料20の成形金型5への定量注型が完了した。この動作を繰り返し行い、液状ゴム材料20を定量し、液状ゴム材料20の飛散による定量のばらつきを調査した。

【0049】

本実施例では、液状ゴム材料20は周辺に飛散することなく長時間にわたって良好な液切り動作を行うことができた。液状ゴム材料20が飛散しないため、成形金型内に注型される量が高精度に制御でき、安定した定量を行うことができた。

[比較例1]

比較例1として、定量装置10を本実施形態とは異なる構成に変更して成形金型5への液状ゴム材料20の定量を行った。すなわち、図4等における各値に対応する値は、以下のとおりとし、それ以外の条件は実施例1と同様とした。

【0050】

・α=−10°

・x=15mm

・θ=43°

・ロール1の回転速度=200rpm

・ロール1の移動速度=300mm/s

本比較例では、αの値をマイナスとした。すなわち、図4(b)に示した退避位置のロール1は図4(a)に示した液受け位置より下方にあるが、本比較例では、退避位置のロール1は液受け位置より10°上方にある。

【0051】

本比較例では、ロール1を退避位置から液受け位置に移動させると液状ゴム材料20がロール1に弾かれて飛散した。また、ロール1を液受け位置から退避位置に移動させると液状ゴム材料20がロール1に引っ張られて飛散した。液切り装置の動作を繰り返すたびに液状ゴム材料20の飛散が発生するため、成形金型5の周囲には液状ゴム材料20が散乱した。液状ゴム材料20のうち成形金型5の外に飛散する量も定量の度に一定ではないために成形金型5への注型量精度も大きく低下し、成形金型5への液状ゴム材料20の正確な定量を行うことはできなかった。

【符号の説明】

【0052】

1:ロール

2:モーター

3:一軸ロボット

4:ブレード

5:成形金型

6:廃棄容器

20:液状ゴム材料

【技術分野】

【0001】

本発明は、液状ゴム材料の定量装置および定量方法に関する。

【背景技術】

【0002】

一般的な液状ゴム材料の定量装置を図1に示す。この定量装置では、図1(a)に示した状態では、板状の液切りシャッター31が重力方向下方に連続的に落下している液状ゴム材料20を成形金型5から遮断する液受け位置にある。そして、図1(b)に示すように板状の液切りシャッター31が駆動装置32によって液受け位置から退避位置に移動させられると、液状ゴム材料20が成形金型5内に入り込む。この定量装置では、液切りシャッター31が図1(a)に示す液受け位置にあるときに液状ゴム材料20が成形金型5内に入らないが、液切りシャッター31が図1(b)に示す退避位置にあるときに液状ゴム材料20が成形金型5内に入り込む。したがって、この定量装置では、液切りシャッター31の位置を駆動装置32によって、図1(a)に示す液受け位置と図1(b)に示す退避位置とに切り替えることにより、成形金型5内に入る液状ゴム材料20の量を制御することができる。これにより、この定量装置では成形金型5内に所定量の液状ゴム材料20を入れることが可能である。すなわち、成形金型5内の液状ゴム材料20の定量が可能である。

【0003】

しかしこの定量装置では、液状ゴム材料20の定量を行う度に液切りシャッター31の表面に液状ゴム材料20の一部が残留する。そのため、この定量装置では、液切りシャッター31の頻繁なメンテナンスが必要である。

【0004】

特許文献1に、図1に示した板状の液切りシャッター31の代わりに、回転駆動するロール状のシャッターを用いて液状ゴム材料の定量を行う定量装置が開示されている。この定量装置は、液状ゴム材料を遮断するシャッターであるロールの表面に付勢される除去部を備えている。この除去部は、ロールの回転駆動力を利用し、ロールの表面に残留した液状ゴム材料を掻き取る。したがって、この定量装置では、液状ゴム材料をロールに残留させることなく、液状ゴム材料の定量が可能である。このように、定量装置では、ロール状のシャッターを用いることにより、メンテナンスを容易にすることが可能である。

【0005】

図2に、回転駆動するロール状のシャッターを用いた定量装置を示す。この定量装置の液状ゴム材料20のシャッターであるロール11は、図2に示す姿勢で時計回り(右回り)に回転している。この定量装置では、図2(a)に示した状態では、ロール11が重力方向下方に連続的に落下している液状ゴム材料20を成形金型5から遮断する液受け位置にある。そして、図2(b)に示すようにロール11が液受け位置から退避位置に移動させられると、液状ゴム材料20が成形金型5内に入り込む。この定量装置では、ロール11が図2(a)に示す液受け位置にあるときに液状ゴム材料20が成形金型5内に入らないが、ロール11が図2(b)に示す退避位置にあるときに液状ゴム材料20が成形金型5内に入り込む。したがって、この定量装置では、ロール11の位置を、図2(a)に示す液受け位置と図2(b)に示す退避位置とに切り替えることにより成形金型5内の液状ゴム材料20の定量が可能である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−29034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、図2に示した定量装置では、ロール11の液受け位置と退避位置との間の移動の際に液状ゴム材料20が飛散する。

【0008】

図2(a)の矢印21はロール11が退避位置から液受け位置に進入する際の液状ゴム材料20の飛散方向を示し、図2(b)の矢印22はロール11が液受け位置から退避位置に後退する際の液状ゴム材料20の飛散方向を示している。液状ゴム材料20の飛散は、液状ゴム材料20の粘度が低い場合に発生しやすく、特に液状ゴム材料20の粘性が700cp以下の場合に発生しやすい。これは、粘性の低い液状ゴム材料20では、形状変化が起こりやすいためである。図2(a)に示すように、ロール11が退避位置から液受け位置に進入するときには、液状ゴム材料20はロール11からの外力により弾かれて滴状に変形し、矢印21方向に飛散しやすい。また、図2(b)に示すように、ロール11が液受け位置から退避位置に後退するときには、液状ゴム材料20は慣性力により糸を引くように変形し、矢印22方向に飛散しやすい。

【0009】

このように発生する液状ゴム材料20の飛散により、成形金型5の周囲に液状ゴム材料20が散乱するとともに、成形金型5内の液状ゴム材料20の定量が不正確となる。

【0010】

本発明は、以上の課題に鑑みてなされたものであり、本発明は液状ゴム材料の飛散を抑制可能な定量装置およびこれを用いた定量方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の定量装置は、吐出部から重力方向下方に連続的に吐出された液状ゴム材料を、前記吐出部の重力方向下方にある金型に定量する定量装置であって、前記吐出部から前記金型への液状ゴム材料の軌道内にある第1の位置と、該第1の位置よりも重力方向下方にあり、前記軌道外にある第2の位置と、の間を直進移動可能なロールと、前記第1の位置にある前記ロールを、前記第2の位置へ移動させる過程における前記吐出部から重力方向下方に吐出された液状ゴム材料の軌道が前記ロールの表面と接する位置における前記ロールの前記表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段と、を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、液状ゴム材料の飛散を抑制可能な定量装置および定量方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】一般的な定量装置の概略図である。

【図2】一般的な定量装置の概略図である。

【図3】本発明の一実施形態に使用可能な定量装置の斜視図である。

【図4】図3に示した定量装置の概略図である。

【図5】定量装置の概略図である。

【図6】定量装置の概略図である。

【図7】図3に示した定量装置の概略図である。

【発明を実施するための形態】

【0014】

本発明の一実施形態について図面を参照しながら詳細に説明する。

【0015】

まず、図3を用いて、本実施形態に係る定量装置10の概要について説明する。図3は定量装置10の斜視図である。

【0016】

定量装置10は、液状ゴム材料20を重力方向下方に連続的に吐出する吐出装置7と、円柱状の回転体であるロール1と、該ロール1を移動させる移動部である一軸ロボット3と、ロール1を回転させるモーター2と、を有する。ロール1は、液状ゴム材料20を吐出する吐出部である吐出装置7の吐出口7aの重力方向下方にある液受け位置(第1の位置)と、液受け位置から退避させられた退避位置(第2の位置)と、の間を一軸ロボット3の駆動力により直進移動可能である。図3ではロール1は液受け位置にある。

【0017】

図3では、ロール1の回転方向は矢印で示す方向である。液受け位置でロール1に接触した液状ゴム材料20は、ロール1表面に付着してロール1表面の回転に伴い移動する。ロール1表面に付着して移動させられた液状ゴム材料20は、除去部であるブレード4によって掻き取られる。ブレード4は、ロール1の表面に付勢されている。ブレード4によってロール1表面から掻き取られた液状ゴム材料20は廃棄容器6内に落下する。

【0018】

図3では省略しているが、定量装置10の吐出口7aの重力方向下方には成形金型5(図4等参照)が設けられている。成形金型5はロール1より低い位置に配置され、ロール1が液受け位置から退避位置に移動すると、液状ゴム材料20が成形金型5に入る。

【0019】

定量装置10を用いた液状ゴム材料20の定量方法では、まず液受け位置にあるロール1を退避位置に移動させる第1の工程が行われる。そうすると、成形金型5内に液状ゴム材料20が流れ込む。所定量の液状ゴム材料20が成形金型5に入る第1の工程の所定時間後に液受け位置にあるロール1を退避位置に移動させる第2の工程が行われる。これにより、成形金型5内の液状ゴム材料20の定量が可能である。定量装置10を用いた液状ゴム材料20の定量方法では、さらに、第2の工程の後にブレード4によってロール1の表面に付着した液状ゴム材料20を除去する第3の工程を含んでもよい。

【0020】

次に、本実施形態に係る定量装置10の各部についてより詳しく説明する。

【0021】

まず、ロール1およびモーター2について説明する。

【0022】

ロール1は一軸ロボット3によって、液受け位置と退避位置との間を直線的に移動させられる。ロール1は、退避位置にあるロール1をゴム材料20側から見た場合に、ロール1の表面が重力方向とは反対方向に移動する方向に回転している。すなわち、ロール1は、一軸ロボット3によって退避位置から液受け位置へ移動させられる際、液状ゴム材料20を表面に付着させて重力に抗して移動させる。

【0023】

ロール1の回転速度は、ロール1表面の周速が、液状ゴム材料20がロール1表面から滑り落ちることなくロール1表面に付着したまま搬送されるように設定される。ロール1表面での周速はロール1の直径によって異なるため、ロール1の回転速度は、ロール1の直径に応じて決定される。また、ロール1の回転速度は、使用する液状ゴム材料20の粘度によっても異なる。一般的に、液状ゴム材料20の粘度が低いほどロール1の回転速度を高くする。

【0024】

ロール1の材質は液状ゴム材料20が付着する材料であれば、特に限定されない。ロール1の材質としては、例えば、鉄、銅、アルミニウム、ステンレス鋼、プリハードン鋼などの金属材料のほか、一般的な鋼材にニッケルやクロム、PTFEなどのメッキを施した金属材料を用いることができる。また、ロール1の材質としては、金属材料以外にも、PEEK、セラミックス等のエンジニアリングプラスチック等を適宜使用することができる。

【0025】

ロール1表面は、液状ゴム材料20と接触するため、耐薬品性を有しているとより好ましく、また、ブレード4に付勢されるため、耐摩耗性も有していることが好ましい。ロール1表面に親水性コーティングを施して、ロール1表面と液状ゴム材料20の密着を良好にすることで液状ゴム材料20の垂れを低減することもできる。またロール1表面は円滑であることは必須ではなく、例えば微細な凹凸形状をロール1表面全域に施すことで液状ゴム材料の垂れを防止することもできる。ただし凹凸の大きさや形状によってブレードの磨耗速度が早まることがあるため、不要な凹凸を設けることは避けることが好ましい。

【0026】

ロール1の回転駆動用のモーター2は、その種類に特に限定されるものではないが、回転速度を制御できるものがよい。モーター2の回転速度を制御することで液状ゴム材料20の粘度の変化に対応することができる。モーター2としては、例えばスピードコントロール付モーター、サーボモーター、パルスモーター等が使用できる。

【0027】

次に一軸ロボット3について説明する。

【0028】

一軸ロボット3はロール1を液受け位置と退避位置との間を往復直進移動させるための移動機構である。この移動機構は一軸ロボットに限定されるものではなく、一般的な空油圧シリンダやカムを利用したスライダ等も使用できる。また、この移動機構は、使用する液状ゴム材料の粘度によってロール1の移動速度の最適値が変わるためロール1の速度調整や加速度調整が可能なものがより好ましい。

【0029】

図4(a)はロール1が液受け位置にある状態を示し、図4(b)はロール1が退避位置にある状態を示している。図4に示すように、液受け位置にあるロール1は吐出口7aから成形金型5への液状ゴム材料20の軌道内にあり、退避位置にあるロール1は吐出口7aから成形金型5への液状ゴム材料20の軌道外にある。退避位置は液受け位置より水平面に対して角度αだけ重力方向下方にある。すなわち、ロール1を液状ゴム材料20の軌道とロール1の移動方向を含む平面で切断した時のロール断面の重心点は、液受け位置では退避位置よりも水平面に対して角度αだけ上方にある。角度αは1°以上であれば液状ゴム材料20の飛散防止の効果が得られることがわかっている。また、角度αが60°を超えるとロール1などの移動距離が大きくなり設備の巨大化・高コスト化につながるため好ましくない。そのため、角度αは1°以上60°以下の範囲としている。すなわち、液受け位置にあるロール1の中心軸と退避位置にあるロール1の中心軸とを通る平面が、水平面に対してなす角度は1°以上60°以下である。

【0030】

図4(a)に示すように、液受け位置にあるロール1の表面には、液状ゴム材料20が付着し、ロール1の表面に付着した液状ゴム材料20はブレード4によって廃棄容器6に掻き落とされる。すなわち、ロール1が退避位置にある場合(図4(b))には液状ゴム材料20が成形金型5に入り、ロール1が液受け位置にある場合(図4(a))には液状ゴム材料20が廃棄容器6に入る。このように、本実施形態に係る定量装置では、ロール1を退避位置と液受け位置との間を移動することにより、液状ゴム材料20の搬送先を成形金型5と廃棄容器6とに振り分ける。

【0031】

なお、液状ゴム材料20の粘性などの条件によっては、ブレード4を設けなくても、ロール1表面に付着した液状ゴム材料20が重力の作用のみにより廃棄容器6に入る場合がある。このような場合には定量装置10にブレード4を設けなくてもよい。

【0032】

ロール1が退避位置から液受け位置に移動する過程において、ロール1と液状ゴム材料20とが接触すると図5(a)のように液状ゴム材料20に力ベクトルFuが働く。力ベクトルFuを水平方向のベクトルと垂直方向のベクトルとに分解するとベクトルFuxとベクトルFuyとなる。ロール1の液受け位置は退避位置より上方にあるので、ベクトルFuyは重力方向とは反対方向のベクトルであり、当該ベクトルのスカラー量が大きいほど液状ゴム材料20の飛散が抑制される。また、図4に示した角度αが大きくなるほどベクトルFuyのスカラー量は大きくなるが、上述したように角度αが60°を上限とすることが望ましい。

【0033】

仮に、図5(b)のように、ロール1の液受け位置が退避位置より下方とすると、ベクトルFdyは重力方向のベクトルとなる。この場合、液状ゴム材料20がロール1の表面によって弾かれやすくなるため、液状ゴム材料20の飛散が発生し易くなる。これにより、成形金型への定量が不正確になる。

【0034】

また、図6(a)に示すように、本実施形態におけるロール1が液受け位置から退避位置Aに移動する時には、液状ゴム材料20の飛散が発生した場合にも網掛けで示した飛散領域A内に収まる。ここで、吐出口7aから吐出された液状ゴム材料20の中心軸と、退避位置にあるロール1表面と、の距離をxとする。距離xを十分に小さく設定することにより、液状ゴム材料20の飛散が発生する場合にも飛散領域Aを成形金型5内に収めることができる。これにより、成形金型5内への液状ゴム材料20の定量がさらに正確となる。

【0035】

また、距離xが大きい程、液状ゴム材料20の飛散領域は大きくなる。飛散領域が成形金型5の範囲内である場合には、飛散した液状ゴム材料20も成形金型5内に注型されるため問題ない。しかし、飛散領域が成形金型5の範囲外に及ぶ場合には、飛散した液状ゴム材料が成形金型5外にも及ぶ。そのため、成形金型5への液状ゴム材料20の定量の精度が低下する。また、この場合、飛散した液状ゴム材料20が成形金型5の周囲に飛び散り、周辺設備に付着してメンテナンス頻度が増加する。また、飛散領域が大きい場合に、成形金型5を大きくすることで対応することが可能であるが、この場合、成形金型5および周辺設備の巨大化、高コスト化に繋がる。そのため、適当な大きさの成形金型5の形状に応じて距離xを極力小さくすることが好ましい。ただし、距離xが1mmより小さい場合、落下する液状ゴム材料20の外乱による振れや、ロール1表面の静電気等の影響を受けやすい。すなわち、距離xが1mmより小さい場合には、ロール1が退避位置にあってもロール1表面と液状ゴム材料20が接触してしまい定量の精度が著しく低下することがある。したがって、本実施形態では、距離xは1mm以上としている。

【0036】

仮に、図5(b)のように、ロール1の退避位置が液受け位置より上方となる場合、液状ゴム材料20の飛散する領域は、飛散領域Bとなる。この飛散領域Bは、本実施形態の図5(a)の飛散領域Aより大きく広がっており、本実施形態よりも飛散された液状ゴム20のうち成形金型5の外に出てしまう量が多くなる。この場合、ロール1が液受け位置から退避位置Bに移動する際に、液状ゴム材料20が多く飛散するほど、成形金型5内への液状ゴム材料20の定量が不正確になる。

【0037】

次にロール1の液受け位置について説明する。

【0038】

ロール1が液受け位置にある場合、吐出され落下してきた液状ゴム材料がロール1表面と接触するとロール1の回転によるせん断力が液状ゴム材料20に働く。液状ゴム材料20の粘度が高い場合は特に問題ないが、粘度が低い場合はこのせん断力によって、液状ゴム材料20がロール1表面から切り離されて滴状になり周辺に飛散してしまう場合がある。

【0039】

図7に示すように、落下した液状ゴム材料20の落下エネルギーによりロール1の表面に力ベクトルFが働く。力ベクトルFをロール1の中心方向および接線方向に分解するとそれぞれベクトルFa、ベクトルFbとなる。ベクトルFaは液状ゴム材料20をロール1に密着させる作用があり、ベクトルFaが大きいほど、ロール1から液状ゴム材料20に加わるせん断力による液状ゴム材料20の飛散を防止することができる。逆にFbは大きいほどロール1の回転によって液状ゴム材料20に加わるせん断力を増大させてしまう。ここで、ベクトルFbの水平面に対する角度をθとする。すなわち、角度θは、吐出口7aから吐出されて落下する液状ゴム材料20がロール1と初めに接触する交点から、該交点を含みロール1の中心軸に垂直な面でロール1を切断した時のロール1断面円の接線を引いた時の接線の水平面に対する角度である。本実施形態では、θが40°以下となるように設定している。角度θが40°より大きくになると、Faが小さすぎ、Fbの影響が大きく働くため、液状ゴム材料20が飛散し易い状態となる。角度θは、ロール1表面の周速や形状、濡れ性などにもよるが極力小さいほうがより液状ゴム材料20の飛散防止に効果がある。

【0040】

次にブレード4について説明する。

【0041】

図3に示すように、ブレード4はロール1表面に付着されて搬送されてきた液状ゴム材料20をロール1表面から掻き取る除去手段である。ブレード4は、不図示の付勢部材によってロール1表面に付勢されている。ブレード4のエッジがロール1表面とロール1の長手方向に線接触するように付勢されているため、ロール1表面に付着している液状ゴム材料20を掻き落とすことができる。

【0042】

また、図3に示すように、ブレード4の下方には廃棄容器6が設けられ、ブレード4に掻き落とされた液状ゴム材料20は廃棄容器6に入る。また、ロール1表面から除去した液状ゴム材料20が再びロール1表面に付着することを防止するため、ブレード4は、ロール1の中心軸より下方に設置されることが好ましい。ブレード4をロール表面に当接させる付勢部材は、特に限定されない。付勢部材に、一般に市販されているバネやエアシリンダ等を利用してブレード4をロール1表面に押しつけ当接させることができる。

【0043】

ブレード4を形成する材料としては、ロール1表面を傷つけないようにロール1表面を形成する材料の硬度と同等以下の硬度のものを用いる。ブレード4を耐磨耗効果のある材料で形成したり、ブレード4に耐摩耗効果のある表面処理を施したりするとより好ましい。ブレード4を形成する材料としては、例えば、各種エンジニアリングプラスチックやセラミックス、真鍮やアルミニウム等の非金属、各材料の表面にフッ素系表面処理を施したもの等が使用できる。

【実施例】

【0044】

以下に、実施例を具体的に説明するが、本発明はこれら実施例によって限定されるものではない。

[実施例1]

実施例1として、本実施形態に係る定量装置10を用いて成形金型5への液状ゴム材料20の定量を行った。

【0045】

液状ゴム材料20には、粘度400cpの熱硬化性ウレタンゴムを使用した。

【0046】

定量装置10のロール1は、直径φ50mm、長手寸法150mm、としてSUS303によって形成した。モーター2にはサーボモーターを用いた。ロール1の移動手段には一軸ロボット3を使用した。ブレード4は三フッ化樹脂を用いて形成した。ブレード4をロール1表面に付勢する付勢部材にはバネを用いた。

【0047】

図4等における各値は、以下のとおりとした。

【0048】

・α=10°

・x=7.5mm

・θ=8°

・ロール1の回転速度=600rpm

・ロール1の移動速度=300mm/s

本実施例では、定量装置10装置のロール1を、退避位置から液受け位置に移動させて吐出された液状ゴム材料20を液切りした後、成形金型5をロール1の下方に配置した。次にロール1を液受け位置から退避位置に移動させて液状ゴム材料20を成形金型5内に所定時間注型させた後、ロール1を退避位置から液受け位置に移動させた。これにより、所定量の液状ゴム材料20の成形金型5への定量注型が完了した。この動作を繰り返し行い、液状ゴム材料20を定量し、液状ゴム材料20の飛散による定量のばらつきを調査した。

【0049】

本実施例では、液状ゴム材料20は周辺に飛散することなく長時間にわたって良好な液切り動作を行うことができた。液状ゴム材料20が飛散しないため、成形金型内に注型される量が高精度に制御でき、安定した定量を行うことができた。

[比較例1]

比較例1として、定量装置10を本実施形態とは異なる構成に変更して成形金型5への液状ゴム材料20の定量を行った。すなわち、図4等における各値に対応する値は、以下のとおりとし、それ以外の条件は実施例1と同様とした。

【0050】

・α=−10°

・x=15mm

・θ=43°

・ロール1の回転速度=200rpm

・ロール1の移動速度=300mm/s

本比較例では、αの値をマイナスとした。すなわち、図4(b)に示した退避位置のロール1は図4(a)に示した液受け位置より下方にあるが、本比較例では、退避位置のロール1は液受け位置より10°上方にある。

【0051】

本比較例では、ロール1を退避位置から液受け位置に移動させると液状ゴム材料20がロール1に弾かれて飛散した。また、ロール1を液受け位置から退避位置に移動させると液状ゴム材料20がロール1に引っ張られて飛散した。液切り装置の動作を繰り返すたびに液状ゴム材料20の飛散が発生するため、成形金型5の周囲には液状ゴム材料20が散乱した。液状ゴム材料20のうち成形金型5の外に飛散する量も定量の度に一定ではないために成形金型5への注型量精度も大きく低下し、成形金型5への液状ゴム材料20の正確な定量を行うことはできなかった。

【符号の説明】

【0052】

1:ロール

2:モーター

3:一軸ロボット

4:ブレード

5:成形金型

6:廃棄容器

20:液状ゴム材料

【特許請求の範囲】

【請求項1】

吐出部から重力方向下方に連続的に吐出された液状ゴム材料を、前記吐出部の重力方向下方にある金型に定量する定量装置であって、

前記吐出部から前記金型への液状ゴム材料の軌道内にある第1の位置と、該第1の位置よりも重力方向下方にあり、前記軌道外にある第2の位置と、の間を直進移動可能なロールと、

前記第1の位置にある前記ロールを、前記第2の位置へ移動させる過程における前記吐出部から重力方向下方に吐出された液状ゴム材料の軌道が前記ロールの表面と接する位置における前記ロールの前記表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段と、

を有することを特徴とする定量装置。

【請求項2】

前記液状ゴム材料の軌道と、前記ロールの移動方向と、を含む平面にて前記ロールを切断した時の前記第1の位置でのロール断面の重心点と前記第2の位置でのロール断面の重心点とを結んだ直線が、水平面に対してなす角度は1°以上60°以下である、請求項1に記載の定量装置。

【請求項3】

前記ロールの前記表面に付着した液状ゴム材料を除去する除去部を有する、請求項1または2に記載の定量装置。

【請求項4】

前記第1の位置にある前記ロールの前記表面の、前記吐出部から重力方向下方に吐出された液状ゴム材料が接触する位置における接線の水平面に対する角度は40°以下である、請求項1から3のいずれか1項に記載の定量装置。

【請求項5】

吐出部から重力方向下方に連続的に吐出された液状ゴム材料を、前記吐出部の重力方向下方にある金型に定量する定量方法であって、

前記吐出部から前記金型への液状ゴム材料の軌道内の第1の位置から、該第1の位置より下方にあり、前記軌道外にある第2の位置に直進移動させる第1の工程と、

前記第1の工程の所定時間後に、前記第2の位置にある前記ロールを前記第1の位置に直進移動させる第2の工程と、を含み、

前記第1の工程および前記第2の工程において前記第1の位置にある前記ロールを、前記第2の位置へ移動させる過程における前記吐出部から重力方向下方に吐出された液状ゴム材料の軌道が前記ロールの表面と接する位置における前記ロールの前記表面の移動方向が重力方向とは反対方向になるように回転させていることを特徴とする定量方法。

【請求項6】

前記液状ゴム材料の軌道と、前記ロールの移動方向と、を含む平面にて前記ロールを切断した時の前記第1の位置でのロール断面の重心点と前記第2の位置でのロール断面の重心点とを結んだ直線が、水平面に対してなす角度は1°以上60°以下である、請求項5に記載の定量方法。

【請求項7】

前記第2の工程の後に、前記ロールに付着した液状ゴムを除去する第3の工程を含む、請求項5または6に記載の定量方法。

【請求項8】

前記第1の位置にある前記ロールの前記表面の、前記吐出部から重力方向下方に吐出された液状ゴム材料が接触する位置における接線の水平面に対する角度は40°以下である、請求項5から7のいずれか1項に記載の定量方法。

【請求項1】

吐出部から重力方向下方に連続的に吐出された液状ゴム材料を、前記吐出部の重力方向下方にある金型に定量する定量装置であって、

前記吐出部から前記金型への液状ゴム材料の軌道内にある第1の位置と、該第1の位置よりも重力方向下方にあり、前記軌道外にある第2の位置と、の間を直進移動可能なロールと、

前記第1の位置にある前記ロールを、前記第2の位置へ移動させる過程における前記吐出部から重力方向下方に吐出された液状ゴム材料の軌道が前記ロールの表面と接する位置における前記ロールの前記表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段と、

を有することを特徴とする定量装置。

【請求項2】

前記液状ゴム材料の軌道と、前記ロールの移動方向と、を含む平面にて前記ロールを切断した時の前記第1の位置でのロール断面の重心点と前記第2の位置でのロール断面の重心点とを結んだ直線が、水平面に対してなす角度は1°以上60°以下である、請求項1に記載の定量装置。

【請求項3】

前記ロールの前記表面に付着した液状ゴム材料を除去する除去部を有する、請求項1または2に記載の定量装置。

【請求項4】

前記第1の位置にある前記ロールの前記表面の、前記吐出部から重力方向下方に吐出された液状ゴム材料が接触する位置における接線の水平面に対する角度は40°以下である、請求項1から3のいずれか1項に記載の定量装置。

【請求項5】

吐出部から重力方向下方に連続的に吐出された液状ゴム材料を、前記吐出部の重力方向下方にある金型に定量する定量方法であって、

前記吐出部から前記金型への液状ゴム材料の軌道内の第1の位置から、該第1の位置より下方にあり、前記軌道外にある第2の位置に直進移動させる第1の工程と、

前記第1の工程の所定時間後に、前記第2の位置にある前記ロールを前記第1の位置に直進移動させる第2の工程と、を含み、

前記第1の工程および前記第2の工程において前記第1の位置にある前記ロールを、前記第2の位置へ移動させる過程における前記吐出部から重力方向下方に吐出された液状ゴム材料の軌道が前記ロールの表面と接する位置における前記ロールの前記表面の移動方向が重力方向とは反対方向になるように回転させていることを特徴とする定量方法。

【請求項6】

前記液状ゴム材料の軌道と、前記ロールの移動方向と、を含む平面にて前記ロールを切断した時の前記第1の位置でのロール断面の重心点と前記第2の位置でのロール断面の重心点とを結んだ直線が、水平面に対してなす角度は1°以上60°以下である、請求項5に記載の定量方法。

【請求項7】

前記第2の工程の後に、前記ロールに付着した液状ゴムを除去する第3の工程を含む、請求項5または6に記載の定量方法。

【請求項8】

前記第1の位置にある前記ロールの前記表面の、前記吐出部から重力方向下方に吐出された液状ゴム材料が接触する位置における接線の水平面に対する角度は40°以下である、請求項5から7のいずれか1項に記載の定量方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−201252(P2011−201252A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−72810(P2010−72810)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]