密封容器検査方法及び密封容器検査装置

【課題】 隣接する不良品容器の存在により良品容器のセンサ出力値が変化したときでも、密封状態の良否判定を正確に行う。

【解決手段】 カートンケースに収納されたカップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段23と、二点の位置の平均値と中心部の位置との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段27とを備え、二点のうちの一点と中心部との間の距離を抽出点距離とし、この抽出点距離が、良品のカップ型容器と不良品のカップ型容器が隣同士で配置されているときに、良品のカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である。

【解決手段】 カートンケースに収納されたカップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段23と、二点の位置の平均値と中心部の位置との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段27とを備え、二点のうちの一点と中心部との間の距離を抽出点距離とし、この抽出点距離が、良品のカップ型容器と不良品のカップ型容器が隣同士で配置されているときに、良品のカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内容物が充填された容器の密封状態を検査する密封容器検査方法、及び、この密封容器検査方法に用いられる密封容器検査装置に関し、特に、カートンケースに収められた複数の容器に対して密封状態を検査する密封容器検査方法及び密封容器検査装置に関する。

【背景技術】

【0002】

近年、食品などの内容物が充填される容器として、紙製又はプラスチック製のカップ型容器が多く用いられている。

カップ型容器は、上面開口から内容物が充填されると、その開口に所定のフィルムが装着される。

このようなカップ型容器に対し、メーカでは、密封状態を検査している。そして、密封不良と判定した容器については、生産ライン上で排除して、出荷しないようにしている。

【0003】

ところで、容器の中でも金属缶については、カートンケースに収められた当該金属缶の密封検査を行う技術が従来から提案されている。

例えば、金属缶の蓋部において、この蓋部の中心と、この中心から一定間隔離れた二点との計三点を特定し、これら三点と直上の渦電流式変位センサとの間の距離を測定し、二点における各測定距離の平均値と蓋部の中心における測定距離との差にもとづいて、蓋部の凹凸度合いを判断するものがある(例えば、特許文献1、2参照。)。

この技術によれば、カートンケースに収納されている金属缶に対し、その蓋部の凹凸度合いを検出して、この金属缶の密封状態について良否判定することができる。また、カートンケースの内部で、金属缶が傾くなどして本来の体勢からずれた金属缶についても、そのずれの有無に関係なく、正確に密封状態の良否を判定することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭59−25170号公報

【特許文献2】特開昭63−302337号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した特許文献1、2に記載の技術は、金属缶を対象としており、この金属缶における蓋部の周縁に形成された巻締部が、隣接する金属缶の巻締部の上方に乗り上げるなどして、本来の体勢からずれたときに起こる問題を解決するためのものであった。

これに対し、カップ型容器には蓋部の周縁に巻締部が存在しないため、隣接する容器に乗り上げるような事態は想定しにくい。このことから、前述した金属缶に関する問題は起こりにくいものと考えられる。

【0006】

ただし、カップ型容器においては、次のような課題が生じていた。

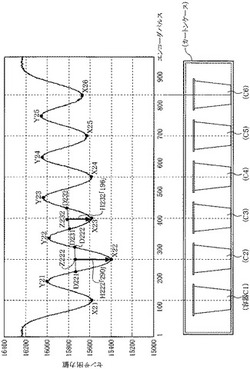

例えば、図6に示すように、カートンケース内に六個の容器C(C1〜C6)が収められており、いずれも良品である場合、渦電流式変位センサによる測定では、センサ出力値を示す波形が規則正しいカーブを描く。

【0007】

これに対し、カートンケース内に収められた複数個の容器の中に不良品がある場合、例えば、図7に示すように、六個の容器C1〜C6のうち、左から二つ目の容器C2が不良品であったとすると、この不良容器C2の蓋部の中心におけるセンサ出力値(同図のX22)が、他の良品容器C1、C3〜C6のセンサ出力値(同図のX21、X23〜X26)よりも小さい値を示すようになる。なお、不良の原因によっては良品よりも大きな値を示すこともある。

そして、その不良容器C2のセンサ出力値(X22)の影響を受けて、その前後のセンサ出力値に歪みが生じる。例えば、容器C2と容器C3との間におけるセンサ出力値の最大値(図6のY12、図7のY22)を見てみると、容器C2が良品の場合(図6のY12)よりも不良品の場合(図7のY22)の方が、値が小さくなっている。

このように、カートンケース内に不良容器が存在すると、その前後で測定された良品容器のセンサ出力値が、その不良容器のセンサ出力値に引っ張られるかたちで、歪みが生じる。

【0008】

その結果、図7に示すセンサ出力値において、特許文献1、2に記載の検査方法を用いた場合、良品である容器C3が不良品と判定されるおそれがあった。

例えば、容器C2と容器C3との間におけるセンサ出力値の最大値(図6のY12、図7のY22)と、容器C3と容器C4との間におけるセンサ出力値の最大値(図6のY13、図7のY23)とを測定点の「二点」とし、これら「二点」におけるセンサ出力値の平均値(図6のZ131、図7のZ231)を求め、この平均値(Z131、Z231)と容器C3の蓋部の中心におけるセンサ出力値(図6のX13、図7のX23)との差を求める。そうすると、図6においては、その差が「454」であるのに対し、図7においては、「417」となり、良品と判定できる範囲を設定し難いことが分かる。

このように、良品と判定されるべき容器の隣りに不良容器が存在すると、その良品と判定されるべき容器のセンサ出力値が変化してしまい、特許文献1、2に記載の検査方法を用いたときに不良品と判定されるおそれがあった。

【0009】

本発明は、上記の事情にかんがみなされたものであり、カートンケースに収められた複数のカップ型容器における蓋部までの距離を、渦電流式変位センサを用いて測定する場合に、不良品の存在により良品のセンサ出力値が変化したときでも、密封状態の良否判定を正確に行うことを可能とする密封容器検査方法及び密封容器検査装置の提供を目的とする。

【課題を解決するための手段】

【0010】

この目的を達成するため、本発明の密封容器検査方法は、カートンケースに収納されたカップ型容器に対し、該カップ型容器における蓋部との距離を測定する測定処理と、この測定の結果にもとづいてカップ型容器の密封状態の良否判定を行う判定処理とを有した密封容器検査方法であって、測定処理は、カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する処理を有し、判定処理は、二点における距離の平均値と中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する処理を有し、二点のうちの一点と中心部との間の距離を抽出点距離としたときに、この抽出点距離は、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されている場合に、良品と判定されるべきカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である方法としてある。

【0011】

また、本発明の密封容器検査装置は、カートンケースに収納されたカップ型容器の密封状態を検査する密封容器検査装置であって、カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段と、二点における距離の平均値と中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段とを備え、二点のうちの一点と中心部との間の距離を抽出点距離とし、この抽出点距離が、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されているときに、良品と判定されるべきカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である構成としてある。

【発明の効果】

【0012】

本発明の密封容器検査方法及び密封容器検査装置によれば、良品と判定されるべきカップ型容器と不良容器が隣同士で配置されている場合に、良品と判定されるべきカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように抽出点距離が設定されるため、不良品の存在により良品のセンサ出力値が変化したときでも、そのカップ型容器を良品として判定することができる。これにより、密封状態の良否判定を正確に行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態における搬送手段の構成を示す外観正面図である。

【図2】本発明の実施形態における処理手段の構成を示すブロック図である。

【図3】変位センサの配置箇所を示す外観斜視図である。

【図4】カートンケースに収納された複数の容器のすべてが良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを本発明の方法により算出して得られた数値とを示すグラフである。

【図5】カートンケースに収納された複数の容器のうちの一つが不良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを本発明の方法により算出して得られた数値とを示すグラフである。

【図6】カートンケースに収納された複数の容器のすべてが良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを従来の方法により算出して得られた数値とを示すグラフである。

【図7】カートンケースに収納された複数の容器のうちの一つが不良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを従来の方法により算出して得られた数値とを示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係る密封容器検査方法及び密封容器検査装置の好ましい実施形態について、図面を参照して説明する。

【0015】

[密封容器検査装置]

まず、本発明の密封容器検査装置の実施形態について、図1、図2を参照して説明する。

図1は、本実施形態の密封容器検査装置における搬送手段の構成を示す外観正面図である。図2は、本実施形態の密封容器検査装置における処理手段の構成を示すブロック図である。

【0016】

密封容器検査装置は、搬送手段と、処理手段とを備えている。

ここで、図1に示すように、搬送手段10は、コンベア11と、モータ12と、プーリ13と、ローラ14と、サイドガイド15とを有している。

コンベア11は、上面に載置されたカートンケースを所定の場所へ移動させるためのベルトコンベアである。

モータ12は、コンベア11を動かすための動力源である。

【0017】

プーリ13は、環状のコンベア11を支持するための円筒形状の部材である。このプーリ13は、コンベア11の始端部と終端部にそれぞれ設けられており、いずれか一方がモータ12に接続されて、このモータ12の回転力をコンベア11に伝え、コンベア11を駆動させる。

ローラ14は、環状のコンベア11の内側面に接する位置に設けられた円筒形状の部材であって、そのコンベア11の動きに伴って回転する。なお、ローラ14は、ベルトを介してプーリ13の軸に接続することができる。この場合、ローラ14は、そのプーリ13の回転に伴って回転する。

【0018】

サイドガイド15は、コンベア11により搬送されているカートンケースがそのコンベア11の搬送方向から横方向へずれるのを規制するためのガイドレールである。この規制により、カートンケースに収納された容器の蓋部の中心が、変位センサ23(後述)による検知範囲の中心を通るようになっている。これについては、変位センサ23の説明のところで詳述する。

【0019】

処理手段20は、図1、図2に示すように、タイミングセンサ21と、ロータリエンコーダ22と、変位センサ23と、変位センサアンプ24と、A/D変換部(A/D)25と、デジタル入出力部(DIO)26と、演算処理部(CPU)27と、記憶部28と、表示・入力部29とを有している。

タイミングセンサ21は、コンベア11により搬送されてきたカートンケースを検知するためのセンサである。このタイミングセンサ21は、カートンケースを検知しているときは検知信号を出力し、検知していないときは検知信号を出力しないようになっている。

ロータリエンコーダ22は、ローラ14に取り付けられており、このローラ14の回転角に応じたパルス信号(エンコーダパルス)を出力する。パルス信号は、タイミングセンサ21がカートンケースの始端を検知するのと同時にカウントが開始され、カートンケース(および内部の容器)の位置の演算に用いられる。

【0020】

変位センサ23は、測定方向に存在する対象物の位置や対象物までの距離を測定するためのセンサである。

この変位センサ23は、コンベア11の上方に設けられており、測定方向をそのコンベア11の上面に向かう方向としてある。

また、変位センサ23は、カートンケース内にマトリクス状に収められた容器の列数と同数設けられている。例えば、図3に示すように、カートンケース内に複数の容器が五行四列で収められているときは、変位センサ23は、その列数と同数の四つが用意される。

さらに、変位センサ23は、該変位センサ23による測定範囲の中心を通る線が、コンベア11により搬送されてきたカートンケースに収められている容器の蓋部の中心が通る線と交わるように、各列ごとに設けられる。

また、各容器の搬送方向の位置は、カートンケース内の容器の配列形態と、ロータリエンコーダ22からのパルス信号のカウント数によって特定される。

これにより、変位センサ23は、各容器について、蓋部の中心部と、この中心部から搬送方向に所定距離離れた二点とにおいて、蓋部までの距離を測定することができる。

【0021】

この変位センサ23には、例えば、渦電流式変位センサを用いることができる。

渦電流式変位センサは、測定対象物が導電体であるときに使用でき、紙製のカートンケースには作用せず、アルミ箔層を含む積層フィルム(蓋)に作用して、この蓋との距離を測定することができる。そして、この測定距離に応じたアナログ信号(アナログデータ)を測定信号として出力する。

なお、本実施形態においては、変位センサ23として渦電流式変位センサを用いるものとするが、変位センサ23は、渦電流式変位センサに限るものではなく、カートンケースに収められた容器における蓋部の位置又は蓋部までの距離を測定可能なセンサであればよく、測定原理やセンサの種類等は問わない。

また、変位センサ23は、容器の蓋部のうち、この蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、蓋部との距離を測定することから、「測定手段」としての機能を有している。

【0022】

変位センサアンプ24は、変位センサ23から出力されたアナログ信号を入力し、増幅してA/D変換部25へ送る。

A/D変換部25は、変位センサアンプ24から送られてきたアナログ信号(アナログデータ)をデジタル信号(デジタルデータ)に変換して出力する。

デジタル入出力部26は、タイミングセンサ21から出力された検知信号やロータリエンコーダ22から送られてきたパルス信号を入力すると、それらを演算処理部27へ送る。また、デジタル入出力部26は、演算処理部27から送られてきた不良信号を排斥装置(図示せず)へ送る。

【0023】

排斥装置は、不良品と判定された容器を包有するカートンケースを、コンベア11の搬送方向とは異なる方向へ排除することで、そのカートンケースと、良品の容器のみが収納されたカートンケースとを区別するための機構である。

この排斥装置は、例えば、特開2009−210451号公報の図9に記載された構成とすることができる。ただし、排斥装置は、同図に示す構成に限定されるものではなく、不良容器が収納されているカートンケースと、良品容器のみが収納されているカートンケースとを区別できる構成を有していればよい。

【0024】

演算処理部27は、プログラム制御により動作するコンピュータであり、「判定手段」を構成する。この演算処理部27が実行する処理内容は、後記の「密封容器検査方法」にて詳述する。

記憶部28は、処理手段20の有する機能を実行するためのプログラムやデータを記憶する。この記憶部28が記憶するデータには、例えば、A/D変換部25から送られてきたデジタルデータ、カートンケースの始端から各容器ごとの蓋部の中心までの距離を示すパルス数(中心パルス数)、容器の蓋部における中心から抽出点(中心から同じ距離にある二点)までの距離を示すパルス数(抽出点パルス数)、良否判定範囲、判定結果などがある。これら各データの詳細については、後記の「密封容器検査方法」にて説明する。

表示・入力部29は、変位センサ23の測定結果や演算処理部27における判定結果の表示、良否判定範囲や抽出点距離の入力設定などを行う機能を有している。

【0025】

[密封容器検査方法]

次に、本実施形態の密封容器検査方法について説明する。

なお、ここでは、次の二つの項目について、順に説明する。

(i)良否判定処理

(ii)抽出点距離の設定

【0026】

(i)良否判定処理

良否判定処理について説明する。

記憶部28には、前述したように、中心パルス数、抽出点パルス数、良否判定範囲、変位センサ23で測定された電圧値(デジタルデータ)、この電圧値(デジタルデータ)に関連付けられたカウント数などが記憶されている。

【0027】

電圧値は、この良否判定処理においては、距離に換算することなくそのまま用いることが可能であるが、図4〜図7におけるセンサ出力値との整合を図るため、ここでは「測定データ」又は単に「データ」と表現する。なお、図4〜図7におけるセンサ出力値は、電圧値を所定の計算式により変換したものである。

【0028】

演算処理部27は、容器ごとに、中心パルス数に対応する測定データを特定し、これを中心データとする。

例えば、図4に示すように測定データ(センサ出力値)が得られた場合、中心パルス数に対応する測定データは、容器C1についてはX11、容器C2についてはX12、容器C3についてはX13がそれぞれ特定される。

【0029】

次いで、演算処理部27は、記憶部28から抽出点パルス数を取り出すと、容器ごとに、中心パルス数から抽出点パルス数を減算して得られたパルス数に対応する測定データ(第一データ)と、中心パルス数に抽出点パルス数を加算して得られたパルス数に対応する測定データ(第二データ)とを特定する。

例えば、図4に示す場合では、容器C3の第一データとしてD131が特定され、容器C3の第二データとしてD132が特定される。

なお、以上の説明では、図4、5(図6、7)のようにカートンケースが搬送される間の全ての測定データを記憶して、そこから所定のパルス数に対応する測定データを特定する形を取っているが、所定のパルス数に対応する測定データのみを記憶するようにしてもよい。

また、以上の処理は、容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、蓋部との距離を測定する処理であることから、「測定処理」に相当する。

【0030】

続いて、演算処理部27は、第一データと第二データとの平均値を算出し、この平均値と中心データとの差を求め、これを該容器の状態判定値とする。

例えば、図4に示す場合では、容器C3における第一データD131と第二データD132との平均値としてZ132が算出される。そして、この平均値Z132と中心データX13との差が、容器C3の状態判定値H13となる。

【0031】

次いで、演算処理部27は、記憶部28から良否判定範囲を取り出すと、この良否判定範囲と状態判定値とを比較し、容器の密封状態の良否を判定する。

ここで、良否判定範囲とは、良品と判定されるべき容器から得られる状態判定値の範囲をいう。この良否判定範囲には、上限値と下限値が設定されている。

例えば、状態判定値が良否判定範囲の下限値を下回る場合とは、容器の蓋部が凸状に膨らんでいる場合をいう。この場合、容器に充填された内容物が変敗し、ガスを発生させて蓋部が膨張していることが考えられる。よって、この場合は、容器の密封状態が「不良」であるものと判定する。

また、状態判定値が良否判定範囲の上限値を上回る場合とは、例えば、容器の蓋部にズレや破損(破れ)が生じている場合が考えられる。よって、この場合も、容器の密封状態が「不良」であるものと判定する。

【0032】

これらに対し、状態判定値が良否判定範囲を逸脱していないときには、演算処理部27は、その容器の密封状態が「良」であるものと判定する。

そして、演算処理部27は、それら判定結果を記憶部28に記憶させる。

【0033】

一のカートンケースに収納された容器のすべてに対して良否判定を行い、「不良」との判定結果が一つでもあるときは、コンベア11の下流側に設けられた排斥装置(図示せず)に不良信号を送る。排斥装置は、不良信号を受け取ると、「不良」と判定された容器を包含するカートンケースを排除する。これにより、不良容器を包含したカートンケースと、良品容器のみを包含したカートンケースとを区別することができる。

【0034】

なお、演算処理部27が「不良」の判定を行った場合には、コンベア11を停止して、作業者に注意を促すなどの措置を講ずることもできる。

また、各容器の良否判定結果を容器の配列情報とともに記憶しておけば、排斥されたカートンケースを開梱して、その中から不良容器のみを再度検品する手間をかけずに排除することができる。

以上の処理は、容器の蓋部における二点(抽出点)との距離の平均値と該蓋部の中心部との距離との差を判定値(状態判定値)として算出し、この判定値が所定範囲を逸脱していると、該容器が不良品であると判定する処理であることから、「判定処理」に相当する。

【0035】

(ii)抽出点距離の設定

抽出点距離とは、容器の蓋部における中心から抽出点までの距離をいう。

この抽出点距離は、良品と判定されるべき容器と不良品と判定されるべき容器が隣同士で配置されている場合に、その良品と判定されるべき容器について算出された状態判定値が良否判定範囲を逸脱しない値を示すように設定される。

【0036】

抽出点距離を容器における蓋部の直径に対して30%以下としたときの具体例について説明する。

図4〜図7は、カートンケースに収納された複数の容器を測定したセンサ出力値と、そこから求められる容器の蓋部における凹凸の度合いを示すグラフである。

なお、ここで例示するカップ型容器は、ミルク入りコーヒーを充填密封してレトルト殺菌を行った容器であり、図4〜図7のグラフは、この容器をカートンケースに収納した後、25℃で10日間保管した後に検査した結果に基づくものである。

【0037】

図4は、図6と同様、カートンケースに収納された六個の容器C1〜C6のすべてが良品であるときのセンサ出力値を示している。

また、図5は、図7と同様、カートンケースに収納された六個の容器C1〜C6のうち、左から二つ目の容器C2が不良品であり、他の容器C1、C3〜C6が良品であるときのセンサ出力値を示している。

さらに、抽出点距離は、一の容器における蓋部の直径に対して例えば25%(2点の抽出点間の距離として50%)の長さとする。

【0038】

ここで、図4に示すセンサ出力値においては、容器C3の第一データをD131、第二データをD132、これら第一データと第二データの平均値をZ132、容器C3の状態判定値をH132とする。また、図5に示すセンサ出力値においては、容器C3の第一データをD231、第二データをD232、これら第一データと第二データの平均値をZ232、容器C3の状態判定値をH232とする。

このとき、図4に示すセンサ出力値においては、容器C3の状態判定値H132が、「199」となる。一方、図5に示すセンサ出力値においては、容器C3の状態判定値H232が、「196」となる。

すなわち、良品である容器C3の状態判定値H132とH232の差は、H132の大きさの2%に満たない程度である。

このとき、図5の不良品である容器C2に対して同様に抽出点距離25%で状態判定値H222を求めると「290」であり、H132に対して40%以上の差が認められた。

【0039】

これに対して、判定値をできるだけ大きくするために容器の直径の両端に2点を設定した図6、図7の例においては、良品容器C3のH131とH231の差は、H131の10%に近い大きさがある。

また、図7の不良容器C2に対して、同様の考え方でY21とY22のセンサ出力値の平均値Z221とX22のセンサ出力値の差H221を求めると「570」であり、H131に対して25%程度の差であって、良品同士の値の差と比べて十分に大きな差とは言い難い。

このように、容器C3の状態判定値は、隣に不良品の容器がある場合と無い場合とを比較すると、大きな差は生じない。これにより、隣接する容器が不良品であるためにセンサ出力値が歪みを生じた場合でも、その状態判定値が良否判定範囲を逸脱することがないので、容器C3は、良品と判定される。

【0040】

なお、ここでは、容器の蓋部の直径に対する抽出点距離の割合を25%としたが、25%に限るものではなく、その割合を30%以下の任意の値とすることができる。この30%以下の範囲内であれば、前述と同様の判定結果を得ることができる。

良品における蓋部の凹凸状態は、容器の形状、内容品の特性、充填・殺菌条件などによって左右され、また不良が起こった場合の蓋部の状態変化も様々であるため、抽出点距離を一義的に決めることはできないが、蓋部の直径(言い換えると、搬送方向における容器の幅)の30%(2点の抽出点間の距離として60%)以内に設定すれば、隣接する容器に不良があった場合の影響を極力排除することができる。

なお、抽出点距離は15%(2点の抽出点間の距離として30%)以上としておけば、十分な精度で状態判定値を求めることができる。

【0041】

また、開口部をフィルムで密封するカップ型容器においては、フィルムのピンホールなど非常に小さな欠陥が生じることがあるが、内容物の充填、あるいはそれに続く殺菌処理などを行った直後に密封検査を行ったのではフィルムの装着状態に変化が現れにくく、不良の検出が不完全なことがあった。

このような場合、カートンケースに納めた容器を一定期間保管しておき、出荷前に検査を行うことで、不良品の出荷を回避することができる。

このようにすると、万一不良容器が存在した場合には保管期間中に内容物が変敗し、容器の蓋部が膨張して確実に不良を検出できるようになる。ただし、充填・殺菌直後の検査と併用すると、なお好ましい。

【0042】

以上説明したように、本実施形態の密封容器検査方法及び密封容器検査装置によれば、抽出点距離を容器の蓋部の直径に対して30%以下の値に設定することで、隣接する不良品容器の影響を受けることなく、良品容器の判定を正確に行うことができる。

また、その抽出点距離を設定する場合に、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されていることを想定し、その良品と判定されるべきカップ型容器について算出された状態判定値が良否判定範囲を逸脱しない値を示すように抽出点距離を設定することにより、隣接する不良品容器の影響を受けることなく、良品容器の判定を正確に行うことができる。

【0043】

以上、本発明の密封容器検査方法及び密封容器検査装置の好ましい実施形態について説明したが、本発明に係る密封容器検査方法及び密封容器検査装置は上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した実施形態では、上部開口にフィルムを装着したカップ型容器を検査対象としたが、これ限るものではなく、そのフィルムの上部にカバーキャップをかぶせたカップ型容器を検査対象とすることもできる。

【0044】

また、上述した実施形態では、カートンケースに収められたカップ型容器を密封検査の対象としたが、これに限るものではなく、カートンケースに収められていない状態のカップ型容器を検査対象として、本発明を適用することもできる。

さらに、上述の実施形態においては、カップ型容器を密封検査の対象としたが、これに限るものではなく、例えば、包材にアルミラミネートフィルムを使用した容器を対象とすることもできる。特に、パウチ状の製品については、ケースに入れた状態で搬送し、上述の実施形態と同様に渦電流式変位センサでパウチ表面までの距離を測定することもできる。

【0045】

加えて、上述した実施形態では、複数の容器が同一平面上に載置された場合について説明したが、これに限るものではなく、例えば、カートンケースの底部において、ダンボールが一枚のところと二重になっているところがあり、それぞれに容器が載置されている場合でも、上述した実施形態を適用できる。この場合、ダンボールが二重になっているところに載置された容器の蓋部の高さは、ダンボールが一枚のところに載置された容器の蓋部の高さよりも高くなるが、このように、密封検査を行う前に既に容器における蓋部の高さが異なっている場合でも、それら高さの違いの影響を受けることなく、各容器に対する密封検査を正確に行うことができる。また、カートンケース内で容器が傾いて上面が傾斜した場合でも、この傾斜の影響を受けることなく、各容器における密封状態の良否判定を行うことができる。

【産業上の利用可能性】

【0046】

本発明は、カップ型容器における密封状態の良品判定に関する発明であるため、密封状態の良否判定を行う装置や機器に利用可能である。

【符号の説明】

【0047】

1 密封容器検査装置

10 搬送手段

20 処理手段

23 変位センサ(測定手段)

27 演算処理部

【技術分野】

【0001】

本発明は、内容物が充填された容器の密封状態を検査する密封容器検査方法、及び、この密封容器検査方法に用いられる密封容器検査装置に関し、特に、カートンケースに収められた複数の容器に対して密封状態を検査する密封容器検査方法及び密封容器検査装置に関する。

【背景技術】

【0002】

近年、食品などの内容物が充填される容器として、紙製又はプラスチック製のカップ型容器が多く用いられている。

カップ型容器は、上面開口から内容物が充填されると、その開口に所定のフィルムが装着される。

このようなカップ型容器に対し、メーカでは、密封状態を検査している。そして、密封不良と判定した容器については、生産ライン上で排除して、出荷しないようにしている。

【0003】

ところで、容器の中でも金属缶については、カートンケースに収められた当該金属缶の密封検査を行う技術が従来から提案されている。

例えば、金属缶の蓋部において、この蓋部の中心と、この中心から一定間隔離れた二点との計三点を特定し、これら三点と直上の渦電流式変位センサとの間の距離を測定し、二点における各測定距離の平均値と蓋部の中心における測定距離との差にもとづいて、蓋部の凹凸度合いを判断するものがある(例えば、特許文献1、2参照。)。

この技術によれば、カートンケースに収納されている金属缶に対し、その蓋部の凹凸度合いを検出して、この金属缶の密封状態について良否判定することができる。また、カートンケースの内部で、金属缶が傾くなどして本来の体勢からずれた金属缶についても、そのずれの有無に関係なく、正確に密封状態の良否を判定することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭59−25170号公報

【特許文献2】特開昭63−302337号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した特許文献1、2に記載の技術は、金属缶を対象としており、この金属缶における蓋部の周縁に形成された巻締部が、隣接する金属缶の巻締部の上方に乗り上げるなどして、本来の体勢からずれたときに起こる問題を解決するためのものであった。

これに対し、カップ型容器には蓋部の周縁に巻締部が存在しないため、隣接する容器に乗り上げるような事態は想定しにくい。このことから、前述した金属缶に関する問題は起こりにくいものと考えられる。

【0006】

ただし、カップ型容器においては、次のような課題が生じていた。

例えば、図6に示すように、カートンケース内に六個の容器C(C1〜C6)が収められており、いずれも良品である場合、渦電流式変位センサによる測定では、センサ出力値を示す波形が規則正しいカーブを描く。

【0007】

これに対し、カートンケース内に収められた複数個の容器の中に不良品がある場合、例えば、図7に示すように、六個の容器C1〜C6のうち、左から二つ目の容器C2が不良品であったとすると、この不良容器C2の蓋部の中心におけるセンサ出力値(同図のX22)が、他の良品容器C1、C3〜C6のセンサ出力値(同図のX21、X23〜X26)よりも小さい値を示すようになる。なお、不良の原因によっては良品よりも大きな値を示すこともある。

そして、その不良容器C2のセンサ出力値(X22)の影響を受けて、その前後のセンサ出力値に歪みが生じる。例えば、容器C2と容器C3との間におけるセンサ出力値の最大値(図6のY12、図7のY22)を見てみると、容器C2が良品の場合(図6のY12)よりも不良品の場合(図7のY22)の方が、値が小さくなっている。

このように、カートンケース内に不良容器が存在すると、その前後で測定された良品容器のセンサ出力値が、その不良容器のセンサ出力値に引っ張られるかたちで、歪みが生じる。

【0008】

その結果、図7に示すセンサ出力値において、特許文献1、2に記載の検査方法を用いた場合、良品である容器C3が不良品と判定されるおそれがあった。

例えば、容器C2と容器C3との間におけるセンサ出力値の最大値(図6のY12、図7のY22)と、容器C3と容器C4との間におけるセンサ出力値の最大値(図6のY13、図7のY23)とを測定点の「二点」とし、これら「二点」におけるセンサ出力値の平均値(図6のZ131、図7のZ231)を求め、この平均値(Z131、Z231)と容器C3の蓋部の中心におけるセンサ出力値(図6のX13、図7のX23)との差を求める。そうすると、図6においては、その差が「454」であるのに対し、図7においては、「417」となり、良品と判定できる範囲を設定し難いことが分かる。

このように、良品と判定されるべき容器の隣りに不良容器が存在すると、その良品と判定されるべき容器のセンサ出力値が変化してしまい、特許文献1、2に記載の検査方法を用いたときに不良品と判定されるおそれがあった。

【0009】

本発明は、上記の事情にかんがみなされたものであり、カートンケースに収められた複数のカップ型容器における蓋部までの距離を、渦電流式変位センサを用いて測定する場合に、不良品の存在により良品のセンサ出力値が変化したときでも、密封状態の良否判定を正確に行うことを可能とする密封容器検査方法及び密封容器検査装置の提供を目的とする。

【課題を解決するための手段】

【0010】

この目的を達成するため、本発明の密封容器検査方法は、カートンケースに収納されたカップ型容器に対し、該カップ型容器における蓋部との距離を測定する測定処理と、この測定の結果にもとづいてカップ型容器の密封状態の良否判定を行う判定処理とを有した密封容器検査方法であって、測定処理は、カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する処理を有し、判定処理は、二点における距離の平均値と中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する処理を有し、二点のうちの一点と中心部との間の距離を抽出点距離としたときに、この抽出点距離は、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されている場合に、良品と判定されるべきカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である方法としてある。

【0011】

また、本発明の密封容器検査装置は、カートンケースに収納されたカップ型容器の密封状態を検査する密封容器検査装置であって、カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段と、二点における距離の平均値と中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段とを備え、二点のうちの一点と中心部との間の距離を抽出点距離とし、この抽出点距離が、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されているときに、良品と判定されるべきカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である構成としてある。

【発明の効果】

【0012】

本発明の密封容器検査方法及び密封容器検査装置によれば、良品と判定されるべきカップ型容器と不良容器が隣同士で配置されている場合に、良品と判定されるべきカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように抽出点距離が設定されるため、不良品の存在により良品のセンサ出力値が変化したときでも、そのカップ型容器を良品として判定することができる。これにより、密封状態の良否判定を正確に行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態における搬送手段の構成を示す外観正面図である。

【図2】本発明の実施形態における処理手段の構成を示すブロック図である。

【図3】変位センサの配置箇所を示す外観斜視図である。

【図4】カートンケースに収納された複数の容器のすべてが良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを本発明の方法により算出して得られた数値とを示すグラフである。

【図5】カートンケースに収納された複数の容器のうちの一つが不良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを本発明の方法により算出して得られた数値とを示すグラフである。

【図6】カートンケースに収納された複数の容器のすべてが良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを従来の方法により算出して得られた数値とを示すグラフである。

【図7】カートンケースに収納された複数の容器のうちの一つが不良品である場合における変位センサからのセンサ出力値と、容器の蓋部における凹凸の度合いを従来の方法により算出して得られた数値とを示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係る密封容器検査方法及び密封容器検査装置の好ましい実施形態について、図面を参照して説明する。

【0015】

[密封容器検査装置]

まず、本発明の密封容器検査装置の実施形態について、図1、図2を参照して説明する。

図1は、本実施形態の密封容器検査装置における搬送手段の構成を示す外観正面図である。図2は、本実施形態の密封容器検査装置における処理手段の構成を示すブロック図である。

【0016】

密封容器検査装置は、搬送手段と、処理手段とを備えている。

ここで、図1に示すように、搬送手段10は、コンベア11と、モータ12と、プーリ13と、ローラ14と、サイドガイド15とを有している。

コンベア11は、上面に載置されたカートンケースを所定の場所へ移動させるためのベルトコンベアである。

モータ12は、コンベア11を動かすための動力源である。

【0017】

プーリ13は、環状のコンベア11を支持するための円筒形状の部材である。このプーリ13は、コンベア11の始端部と終端部にそれぞれ設けられており、いずれか一方がモータ12に接続されて、このモータ12の回転力をコンベア11に伝え、コンベア11を駆動させる。

ローラ14は、環状のコンベア11の内側面に接する位置に設けられた円筒形状の部材であって、そのコンベア11の動きに伴って回転する。なお、ローラ14は、ベルトを介してプーリ13の軸に接続することができる。この場合、ローラ14は、そのプーリ13の回転に伴って回転する。

【0018】

サイドガイド15は、コンベア11により搬送されているカートンケースがそのコンベア11の搬送方向から横方向へずれるのを規制するためのガイドレールである。この規制により、カートンケースに収納された容器の蓋部の中心が、変位センサ23(後述)による検知範囲の中心を通るようになっている。これについては、変位センサ23の説明のところで詳述する。

【0019】

処理手段20は、図1、図2に示すように、タイミングセンサ21と、ロータリエンコーダ22と、変位センサ23と、変位センサアンプ24と、A/D変換部(A/D)25と、デジタル入出力部(DIO)26と、演算処理部(CPU)27と、記憶部28と、表示・入力部29とを有している。

タイミングセンサ21は、コンベア11により搬送されてきたカートンケースを検知するためのセンサである。このタイミングセンサ21は、カートンケースを検知しているときは検知信号を出力し、検知していないときは検知信号を出力しないようになっている。

ロータリエンコーダ22は、ローラ14に取り付けられており、このローラ14の回転角に応じたパルス信号(エンコーダパルス)を出力する。パルス信号は、タイミングセンサ21がカートンケースの始端を検知するのと同時にカウントが開始され、カートンケース(および内部の容器)の位置の演算に用いられる。

【0020】

変位センサ23は、測定方向に存在する対象物の位置や対象物までの距離を測定するためのセンサである。

この変位センサ23は、コンベア11の上方に設けられており、測定方向をそのコンベア11の上面に向かう方向としてある。

また、変位センサ23は、カートンケース内にマトリクス状に収められた容器の列数と同数設けられている。例えば、図3に示すように、カートンケース内に複数の容器が五行四列で収められているときは、変位センサ23は、その列数と同数の四つが用意される。

さらに、変位センサ23は、該変位センサ23による測定範囲の中心を通る線が、コンベア11により搬送されてきたカートンケースに収められている容器の蓋部の中心が通る線と交わるように、各列ごとに設けられる。

また、各容器の搬送方向の位置は、カートンケース内の容器の配列形態と、ロータリエンコーダ22からのパルス信号のカウント数によって特定される。

これにより、変位センサ23は、各容器について、蓋部の中心部と、この中心部から搬送方向に所定距離離れた二点とにおいて、蓋部までの距離を測定することができる。

【0021】

この変位センサ23には、例えば、渦電流式変位センサを用いることができる。

渦電流式変位センサは、測定対象物が導電体であるときに使用でき、紙製のカートンケースには作用せず、アルミ箔層を含む積層フィルム(蓋)に作用して、この蓋との距離を測定することができる。そして、この測定距離に応じたアナログ信号(アナログデータ)を測定信号として出力する。

なお、本実施形態においては、変位センサ23として渦電流式変位センサを用いるものとするが、変位センサ23は、渦電流式変位センサに限るものではなく、カートンケースに収められた容器における蓋部の位置又は蓋部までの距離を測定可能なセンサであればよく、測定原理やセンサの種類等は問わない。

また、変位センサ23は、容器の蓋部のうち、この蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、蓋部との距離を測定することから、「測定手段」としての機能を有している。

【0022】

変位センサアンプ24は、変位センサ23から出力されたアナログ信号を入力し、増幅してA/D変換部25へ送る。

A/D変換部25は、変位センサアンプ24から送られてきたアナログ信号(アナログデータ)をデジタル信号(デジタルデータ)に変換して出力する。

デジタル入出力部26は、タイミングセンサ21から出力された検知信号やロータリエンコーダ22から送られてきたパルス信号を入力すると、それらを演算処理部27へ送る。また、デジタル入出力部26は、演算処理部27から送られてきた不良信号を排斥装置(図示せず)へ送る。

【0023】

排斥装置は、不良品と判定された容器を包有するカートンケースを、コンベア11の搬送方向とは異なる方向へ排除することで、そのカートンケースと、良品の容器のみが収納されたカートンケースとを区別するための機構である。

この排斥装置は、例えば、特開2009−210451号公報の図9に記載された構成とすることができる。ただし、排斥装置は、同図に示す構成に限定されるものではなく、不良容器が収納されているカートンケースと、良品容器のみが収納されているカートンケースとを区別できる構成を有していればよい。

【0024】

演算処理部27は、プログラム制御により動作するコンピュータであり、「判定手段」を構成する。この演算処理部27が実行する処理内容は、後記の「密封容器検査方法」にて詳述する。

記憶部28は、処理手段20の有する機能を実行するためのプログラムやデータを記憶する。この記憶部28が記憶するデータには、例えば、A/D変換部25から送られてきたデジタルデータ、カートンケースの始端から各容器ごとの蓋部の中心までの距離を示すパルス数(中心パルス数)、容器の蓋部における中心から抽出点(中心から同じ距離にある二点)までの距離を示すパルス数(抽出点パルス数)、良否判定範囲、判定結果などがある。これら各データの詳細については、後記の「密封容器検査方法」にて説明する。

表示・入力部29は、変位センサ23の測定結果や演算処理部27における判定結果の表示、良否判定範囲や抽出点距離の入力設定などを行う機能を有している。

【0025】

[密封容器検査方法]

次に、本実施形態の密封容器検査方法について説明する。

なお、ここでは、次の二つの項目について、順に説明する。

(i)良否判定処理

(ii)抽出点距離の設定

【0026】

(i)良否判定処理

良否判定処理について説明する。

記憶部28には、前述したように、中心パルス数、抽出点パルス数、良否判定範囲、変位センサ23で測定された電圧値(デジタルデータ)、この電圧値(デジタルデータ)に関連付けられたカウント数などが記憶されている。

【0027】

電圧値は、この良否判定処理においては、距離に換算することなくそのまま用いることが可能であるが、図4〜図7におけるセンサ出力値との整合を図るため、ここでは「測定データ」又は単に「データ」と表現する。なお、図4〜図7におけるセンサ出力値は、電圧値を所定の計算式により変換したものである。

【0028】

演算処理部27は、容器ごとに、中心パルス数に対応する測定データを特定し、これを中心データとする。

例えば、図4に示すように測定データ(センサ出力値)が得られた場合、中心パルス数に対応する測定データは、容器C1についてはX11、容器C2についてはX12、容器C3についてはX13がそれぞれ特定される。

【0029】

次いで、演算処理部27は、記憶部28から抽出点パルス数を取り出すと、容器ごとに、中心パルス数から抽出点パルス数を減算して得られたパルス数に対応する測定データ(第一データ)と、中心パルス数に抽出点パルス数を加算して得られたパルス数に対応する測定データ(第二データ)とを特定する。

例えば、図4に示す場合では、容器C3の第一データとしてD131が特定され、容器C3の第二データとしてD132が特定される。

なお、以上の説明では、図4、5(図6、7)のようにカートンケースが搬送される間の全ての測定データを記憶して、そこから所定のパルス数に対応する測定データを特定する形を取っているが、所定のパルス数に対応する測定データのみを記憶するようにしてもよい。

また、以上の処理は、容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、蓋部との距離を測定する処理であることから、「測定処理」に相当する。

【0030】

続いて、演算処理部27は、第一データと第二データとの平均値を算出し、この平均値と中心データとの差を求め、これを該容器の状態判定値とする。

例えば、図4に示す場合では、容器C3における第一データD131と第二データD132との平均値としてZ132が算出される。そして、この平均値Z132と中心データX13との差が、容器C3の状態判定値H13となる。

【0031】

次いで、演算処理部27は、記憶部28から良否判定範囲を取り出すと、この良否判定範囲と状態判定値とを比較し、容器の密封状態の良否を判定する。

ここで、良否判定範囲とは、良品と判定されるべき容器から得られる状態判定値の範囲をいう。この良否判定範囲には、上限値と下限値が設定されている。

例えば、状態判定値が良否判定範囲の下限値を下回る場合とは、容器の蓋部が凸状に膨らんでいる場合をいう。この場合、容器に充填された内容物が変敗し、ガスを発生させて蓋部が膨張していることが考えられる。よって、この場合は、容器の密封状態が「不良」であるものと判定する。

また、状態判定値が良否判定範囲の上限値を上回る場合とは、例えば、容器の蓋部にズレや破損(破れ)が生じている場合が考えられる。よって、この場合も、容器の密封状態が「不良」であるものと判定する。

【0032】

これらに対し、状態判定値が良否判定範囲を逸脱していないときには、演算処理部27は、その容器の密封状態が「良」であるものと判定する。

そして、演算処理部27は、それら判定結果を記憶部28に記憶させる。

【0033】

一のカートンケースに収納された容器のすべてに対して良否判定を行い、「不良」との判定結果が一つでもあるときは、コンベア11の下流側に設けられた排斥装置(図示せず)に不良信号を送る。排斥装置は、不良信号を受け取ると、「不良」と判定された容器を包含するカートンケースを排除する。これにより、不良容器を包含したカートンケースと、良品容器のみを包含したカートンケースとを区別することができる。

【0034】

なお、演算処理部27が「不良」の判定を行った場合には、コンベア11を停止して、作業者に注意を促すなどの措置を講ずることもできる。

また、各容器の良否判定結果を容器の配列情報とともに記憶しておけば、排斥されたカートンケースを開梱して、その中から不良容器のみを再度検品する手間をかけずに排除することができる。

以上の処理は、容器の蓋部における二点(抽出点)との距離の平均値と該蓋部の中心部との距離との差を判定値(状態判定値)として算出し、この判定値が所定範囲を逸脱していると、該容器が不良品であると判定する処理であることから、「判定処理」に相当する。

【0035】

(ii)抽出点距離の設定

抽出点距離とは、容器の蓋部における中心から抽出点までの距離をいう。

この抽出点距離は、良品と判定されるべき容器と不良品と判定されるべき容器が隣同士で配置されている場合に、その良品と判定されるべき容器について算出された状態判定値が良否判定範囲を逸脱しない値を示すように設定される。

【0036】

抽出点距離を容器における蓋部の直径に対して30%以下としたときの具体例について説明する。

図4〜図7は、カートンケースに収納された複数の容器を測定したセンサ出力値と、そこから求められる容器の蓋部における凹凸の度合いを示すグラフである。

なお、ここで例示するカップ型容器は、ミルク入りコーヒーを充填密封してレトルト殺菌を行った容器であり、図4〜図7のグラフは、この容器をカートンケースに収納した後、25℃で10日間保管した後に検査した結果に基づくものである。

【0037】

図4は、図6と同様、カートンケースに収納された六個の容器C1〜C6のすべてが良品であるときのセンサ出力値を示している。

また、図5は、図7と同様、カートンケースに収納された六個の容器C1〜C6のうち、左から二つ目の容器C2が不良品であり、他の容器C1、C3〜C6が良品であるときのセンサ出力値を示している。

さらに、抽出点距離は、一の容器における蓋部の直径に対して例えば25%(2点の抽出点間の距離として50%)の長さとする。

【0038】

ここで、図4に示すセンサ出力値においては、容器C3の第一データをD131、第二データをD132、これら第一データと第二データの平均値をZ132、容器C3の状態判定値をH132とする。また、図5に示すセンサ出力値においては、容器C3の第一データをD231、第二データをD232、これら第一データと第二データの平均値をZ232、容器C3の状態判定値をH232とする。

このとき、図4に示すセンサ出力値においては、容器C3の状態判定値H132が、「199」となる。一方、図5に示すセンサ出力値においては、容器C3の状態判定値H232が、「196」となる。

すなわち、良品である容器C3の状態判定値H132とH232の差は、H132の大きさの2%に満たない程度である。

このとき、図5の不良品である容器C2に対して同様に抽出点距離25%で状態判定値H222を求めると「290」であり、H132に対して40%以上の差が認められた。

【0039】

これに対して、判定値をできるだけ大きくするために容器の直径の両端に2点を設定した図6、図7の例においては、良品容器C3のH131とH231の差は、H131の10%に近い大きさがある。

また、図7の不良容器C2に対して、同様の考え方でY21とY22のセンサ出力値の平均値Z221とX22のセンサ出力値の差H221を求めると「570」であり、H131に対して25%程度の差であって、良品同士の値の差と比べて十分に大きな差とは言い難い。

このように、容器C3の状態判定値は、隣に不良品の容器がある場合と無い場合とを比較すると、大きな差は生じない。これにより、隣接する容器が不良品であるためにセンサ出力値が歪みを生じた場合でも、その状態判定値が良否判定範囲を逸脱することがないので、容器C3は、良品と判定される。

【0040】

なお、ここでは、容器の蓋部の直径に対する抽出点距離の割合を25%としたが、25%に限るものではなく、その割合を30%以下の任意の値とすることができる。この30%以下の範囲内であれば、前述と同様の判定結果を得ることができる。

良品における蓋部の凹凸状態は、容器の形状、内容品の特性、充填・殺菌条件などによって左右され、また不良が起こった場合の蓋部の状態変化も様々であるため、抽出点距離を一義的に決めることはできないが、蓋部の直径(言い換えると、搬送方向における容器の幅)の30%(2点の抽出点間の距離として60%)以内に設定すれば、隣接する容器に不良があった場合の影響を極力排除することができる。

なお、抽出点距離は15%(2点の抽出点間の距離として30%)以上としておけば、十分な精度で状態判定値を求めることができる。

【0041】

また、開口部をフィルムで密封するカップ型容器においては、フィルムのピンホールなど非常に小さな欠陥が生じることがあるが、内容物の充填、あるいはそれに続く殺菌処理などを行った直後に密封検査を行ったのではフィルムの装着状態に変化が現れにくく、不良の検出が不完全なことがあった。

このような場合、カートンケースに納めた容器を一定期間保管しておき、出荷前に検査を行うことで、不良品の出荷を回避することができる。

このようにすると、万一不良容器が存在した場合には保管期間中に内容物が変敗し、容器の蓋部が膨張して確実に不良を検出できるようになる。ただし、充填・殺菌直後の検査と併用すると、なお好ましい。

【0042】

以上説明したように、本実施形態の密封容器検査方法及び密封容器検査装置によれば、抽出点距離を容器の蓋部の直径に対して30%以下の値に設定することで、隣接する不良品容器の影響を受けることなく、良品容器の判定を正確に行うことができる。

また、その抽出点距離を設定する場合に、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されていることを想定し、その良品と判定されるべきカップ型容器について算出された状態判定値が良否判定範囲を逸脱しない値を示すように抽出点距離を設定することにより、隣接する不良品容器の影響を受けることなく、良品容器の判定を正確に行うことができる。

【0043】

以上、本発明の密封容器検査方法及び密封容器検査装置の好ましい実施形態について説明したが、本発明に係る密封容器検査方法及び密封容器検査装置は上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した実施形態では、上部開口にフィルムを装着したカップ型容器を検査対象としたが、これ限るものではなく、そのフィルムの上部にカバーキャップをかぶせたカップ型容器を検査対象とすることもできる。

【0044】

また、上述した実施形態では、カートンケースに収められたカップ型容器を密封検査の対象としたが、これに限るものではなく、カートンケースに収められていない状態のカップ型容器を検査対象として、本発明を適用することもできる。

さらに、上述の実施形態においては、カップ型容器を密封検査の対象としたが、これに限るものではなく、例えば、包材にアルミラミネートフィルムを使用した容器を対象とすることもできる。特に、パウチ状の製品については、ケースに入れた状態で搬送し、上述の実施形態と同様に渦電流式変位センサでパウチ表面までの距離を測定することもできる。

【0045】

加えて、上述した実施形態では、複数の容器が同一平面上に載置された場合について説明したが、これに限るものではなく、例えば、カートンケースの底部において、ダンボールが一枚のところと二重になっているところがあり、それぞれに容器が載置されている場合でも、上述した実施形態を適用できる。この場合、ダンボールが二重になっているところに載置された容器の蓋部の高さは、ダンボールが一枚のところに載置された容器の蓋部の高さよりも高くなるが、このように、密封検査を行う前に既に容器における蓋部の高さが異なっている場合でも、それら高さの違いの影響を受けることなく、各容器に対する密封検査を正確に行うことができる。また、カートンケース内で容器が傾いて上面が傾斜した場合でも、この傾斜の影響を受けることなく、各容器における密封状態の良否判定を行うことができる。

【産業上の利用可能性】

【0046】

本発明は、カップ型容器における密封状態の良品判定に関する発明であるため、密封状態の良否判定を行う装置や機器に利用可能である。

【符号の説明】

【0047】

1 密封容器検査装置

10 搬送手段

20 処理手段

23 変位センサ(測定手段)

27 演算処理部

【特許請求の範囲】

【請求項1】

カートンケースに収納されたカップ型容器に対し、該カップ型容器における蓋部との距離を測定する測定処理と、この測定の結果にもとづいて前記カップ型容器の密封状態の良否判定を行う判定処理とを有した密封容器検査方法であって、

前記測定処理は、前記カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する処理を有し、

前記判定処理は、前記二点における距離の平均値と前記中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する処理を有し、

前記二点のうちの一点と前記中心部との間の距離を抽出点距離としたときに、この抽出点距離は、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されている場合に、前記良品と判定されるべきカップ型容器について算出された前記判定値が前記所定範囲を逸脱しない値を示すように設定された距離である

ことを特徴とする密封容器検査方法。

【請求項2】

前記抽出点距離が、前記カップ型容器における蓋部の直径に対して30%以下である

ことを特徴とする請求項1記載の密封容器検査方法。

【請求項3】

前記カップ型容器が、上部にカバーキャップをかぶせた容器である

ことを特徴とする請求項1又は2記載の密封容器検査方法。

【請求項4】

前記カートンケースに収納された後、一定期間保管されたカップ型容器に対して前記測定を行なう

ことを特徴とする請求項1〜3のいずれかに記載の密封容器検査方法。

【請求項5】

カートンケースに収納されたカップ型容器の密封状態を検査する密封容器検査装置であって、

前記カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段と、

前記二点における距離の平均値と前記中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段とを備え、

前記二点のうちの一点と前記中心部との間の距離を抽出点距離とし、

この抽出点距離が、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されているときに、前記良品と判定されるべきカップ型容器について算出された前記判定値が前記所定範囲を逸脱しない値を示すように設定された距離である

ことを特徴とする密封容器検査装置。

【請求項6】

前記測定手段が、渦電流式変位センサである

ことを特徴とする請求項5記載の密封容器検査装置。

【請求項1】

カートンケースに収納されたカップ型容器に対し、該カップ型容器における蓋部との距離を測定する測定処理と、この測定の結果にもとづいて前記カップ型容器の密封状態の良否判定を行う判定処理とを有した密封容器検査方法であって、

前記測定処理は、前記カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する処理を有し、

前記判定処理は、前記二点における距離の平均値と前記中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する処理を有し、

前記二点のうちの一点と前記中心部との間の距離を抽出点距離としたときに、この抽出点距離は、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されている場合に、前記良品と判定されるべきカップ型容器について算出された前記判定値が前記所定範囲を逸脱しない値を示すように設定された距離である

ことを特徴とする密封容器検査方法。

【請求項2】

前記抽出点距離が、前記カップ型容器における蓋部の直径に対して30%以下である

ことを特徴とする請求項1記載の密封容器検査方法。

【請求項3】

前記カップ型容器が、上部にカバーキャップをかぶせた容器である

ことを特徴とする請求項1又は2記載の密封容器検査方法。

【請求項4】

前記カートンケースに収納された後、一定期間保管されたカップ型容器に対して前記測定を行なう

ことを特徴とする請求項1〜3のいずれかに記載の密封容器検査方法。

【請求項5】

カートンケースに収納されたカップ型容器の密封状態を検査する密封容器検査装置であって、

前記カップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段と、

前記二点における距離の平均値と前記中心部における距離との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段とを備え、

前記二点のうちの一点と前記中心部との間の距離を抽出点距離とし、

この抽出点距離が、良品と判定されるべきカップ型容器と不良品と判定されるべきカップ型容器が隣同士で配置されているときに、前記良品と判定されるべきカップ型容器について算出された前記判定値が前記所定範囲を逸脱しない値を示すように設定された距離である

ことを特徴とする密封容器検査装置。

【請求項6】

前記測定手段が、渦電流式変位センサである

ことを特徴とする請求項5記載の密封容器検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−136262(P2012−136262A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290590(P2010−290590)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]