射出成形品の製造方法及び射出成形品

【課題】バリの発生量を抑制しつつ、高結晶化度の成形品を得ることが可能であり、生産性に優れる射出成形品の製造方法を提供する。

【解決手段】金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する。断熱層は、溶射法で形成されたものであることが好ましい。また、断熱層の好ましい熱伝導率は、2W/m・K以下である。また、断熱層の好ましい厚みは200μm以上である。

【解決手段】金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する。断熱層は、溶射法で形成されたものであることが好ましい。また、断熱層の好ましい熱伝導率は、2W/m・K以下である。また、断熱層の好ましい厚みは200μm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアリーレンサルファイド系樹脂組成物を射出成形してなる射出成形品の製造方法に関する。

【背景技術】

【0002】

ポリフェニレンサルファイド(以下PPSと略す)樹脂に代表されるポリアリーレンサルファイド(以下PASと略す)樹脂は、高い耐熱性、機械的物性、耐化学薬品性、寸法安定性、難燃性を有している。このため、PAS樹脂は、電気・電子機器部品材料、自動車機器部品材料、化学機器部品材料等に広く使用され、特に使用環境温度の高い用途に使用されている。

【0003】

しかしながら、PAS樹脂は、結晶化速度が遅く、またガラス転移温度が高いことから、成形品表面の結晶化度が高まりにくく、局部的に不均一な結晶構造となりやすい。このため、PAS樹脂を含む成形品表面は外観的にも構造的にもムラを生じやすい。

【0004】

そして、成形品表面の結晶化度が高まらない場合、表面硬度が上がらず金型からの突き出しが困難になる問題や、後収縮が大きくなるため、成形品の使用環境によっては表面荒れや寸法変化・反り等の問題が起きる。

【0005】

成形品表面の結晶化度を高める方法として、金型温度の条件を140℃以上にする方法が知られている。しかし、金型温度を高くすると、金型合わせ面に発生するバリの量が多くなり問題となる。

【0006】

さらに、100℃を超える金型温度に設定すると、オイルによる温度調節を行なわなければならない。オイルによる温度調節は、水による温度調節と比較して煩雑である。

【0007】

その他の解決方法として、各種結晶化促進剤・可塑剤をPAS樹脂と組み合わせて使用する方法が知られている。例えば、オリゴマー状エステルをPAS樹脂に添加する方法(特許文献1)、チオエーテルをPAS樹脂に添加する方法(特許文献2)、カルボン酸エステルをPAS樹脂に添加する方法(特許文献3)、特定の燐酸エステルをPAS樹脂に添加する方法(特許文献4、5等)等が知られている。特に特許文献4、5等に記載の方法は、効果が高いとされている。

【0008】

上記のような添加剤を配合する方法でも、金型温度は一般的に100℃を超える条件に設定する。また、効果が高いとされている特許文献4に記載の方法は、高温溶融時の熱安定性が充分とはいえないという問題も有する。また、特許文献5に記載の方法は、高温溶融時の熱安定性に優れるものの、成形品を高温(例えば180℃)状況下に暴露しつづけることにより、燐酸エステルのブリードアウトを生じる等の問題を有する。

【0009】

また、PAS樹脂を含む成形品の表面、物性、難燃性を改善する手法として、ポリフェニレンエーテル樹脂(ポリフェニレンオキシド樹脂)と特定の燐系化合物とをPAS樹脂に添加する方法も知られている(特許文献6等)。しかし、この特許文献6に記載の方法を採用したとしても、金型温度の条件は100℃以上に設定する必要がある。また、先に挙げた燐酸エステルを添加する方法の場合と同様に、成形溶融時のガスの発生、成形表面の荒れ、又は成形品の機械物性の低下等の問題を有する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−45654号公報

【特許文献2】特開昭62−230849号公報

【特許文献3】特開昭62−230848号公報

【特許文献4】特開平01−225660号公報

【特許文献5】特開2003−335945号公報

【特許文献6】特開平07−145310号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

以上述べたように、PAS樹脂に添加剤を配合する方法を採用したとしても、金型温度の条件を100℃以上に設定しなければならず、バリの発生量を抑制しつつ、高結晶化度の成形品を安定して得ることはできない。

【0012】

上述の通り、バリの発生量を抑制するためには金型温度を低くする必要がある一方で、高結晶化度の成形品を安定して得るためには金型温度を高い条件に設定する必要がある。このため、バリの発生量を抑制しつつ、高結晶化度の成形品を得ることは極めて困難であると考えられている。

【0013】

さらに、射出成形品の製造においては、射出成形品の製造コストを抑えるために、射出成形を連続して長時間行うことが求められる。

【0014】

本発明は、上記の課題を解決するためになされたものであり、その目的は、バリの発生量を抑制しつつ、高結晶化度の成形品を得ることが可能であり、生産性に優れる射出成形品の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形することで、上記課題が解決されることを見出し、本発明を完成するに至った。より具体的には本発明は以下のものを提供する。

【0016】

(1) 金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する射出成形品の製造方法。

【0017】

(2) 前記断熱層は、熱伝導率が2W/m・K以下である(1)に記載の射出成形品の製造方法。

【0018】

(3) 前記断熱層は、溶射法で形成された(1)又は(2)に記載の射出成形品の製造方法。

【0019】

(4) 前記断熱層は、厚みが200μm以上である(1)から(3)のいずれかに記載の射出成形品の製造方法。

【0020】

(5) 前記ポリアリーレンサルファイド系樹脂組成物がポリフェニレンサルファイド樹脂を含む(1)から(4)のいずれかに記載の射出成形品の製造方法。

【0021】

(6) (1)から(5)のいずれかに記載の製造方法で得られた射出成形品であって、ポリアリーレンサルファイド系樹脂組成物を、断熱層を有さない金型を用い、金型温度が140℃の条件で射出成形してなる成形品の、X線回折法により測定された結晶化度を100とした場合に、X線回折法により測定された結晶化度が95以上である射出成形品。

【発明の効果】

【0022】

本発明によれば、射出成形の際に用いる金型として、金型の内表面に多孔質ジルコニアから構成される断熱層が形成された金型を用いる。その結果、金型温度が100℃以下の条件であっても、高結晶化度の成形品を得ることができる。

【0023】

本発明によれば、金型温度を100℃以下に設定することができる。このため、金型の温調を水で行なうことができる。さらに、従来よりも金型温度の条件が低いため、バリの発生量を大幅に抑えることができる。

【0024】

特に、本発明において、金型の内表面に形成される断熱層は、多孔質ジルコニアから構成される。ジルコニアは圧縮応力の作用に対して優れた耐久性を備える。このため、射出成形時に断熱層にかかる圧力により断熱層に変形等の不具合が生じることを抑えることができる。この結果、断熱層の不具合により成形を中断する回数が大幅に抑えられる。

【図面の簡単な説明】

【0025】

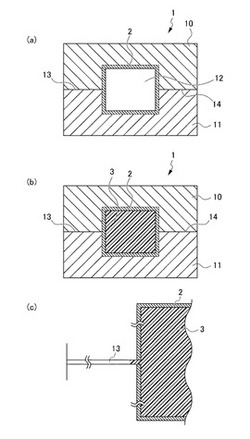

【図1】図1は、本願発明の射出成形品の製造方法で用いる金型の断面図である。(a)は、型締めされた一対の分割金型に断熱層が形成された状態を示す断面図である。(b)は、断熱層が形成されたキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態を示す断面図である。(c)は、断熱層が形成されたキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態での分割金型合わせ面部分の拡大断面図である。

【図2】図2は、従来技術の射出成形品の製造方法で用いる金型の断面図である。(a)は、一対の分割金型が型締めされた状態を示す断面図である。(b)は、断熱層が形成されていないキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態を示す断面図である。(c)は、断熱層が形成されていないキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態での分割金型合わせ面部分の拡大断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について詳細に説明する。本発明は以下に記載される発明に限定されない。

【0027】

本願発明は、金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で射出成形する射出成形品の製造方法である。

【0028】

<ポリアリーレンサルファイド系樹脂組成物>

本発明は、結晶化度が遅い等の特徴を有するPAS樹脂を含む樹脂組成物を、射出成形品の原料として用いる場合に生じる特有の課題を解決する発明である。成形材料となる樹脂組成物中に含まれるPAS樹脂としては、特に限定されず、例えば、以下のようなPAS樹脂を挙げることができる。

【0029】

[PAS樹脂]

樹脂組成物に含まれるポリアリーレンサルファイド樹脂は、繰り返し単位として、−(Ar−S)−(Arはアリーレン基)を主として構成されたものである。本発明では一般的に知られている分子構造のPAS樹脂を使用することができる。

【0030】

アリーレン基は特に限定されないが、例えばp−フェニレン基、m−フェニレン基、o−フェニレン基、置換フェニレン基、p,p’−ジフェニレンスルフォン基、p,p’−ビフェニレン基、p,p’−ジフェニレンエーテル基、p,p’−ジフェニレンカルボニル基、ナフタレン基等が挙げられる。上記アリーレン基から構成されるアリーレンサルファイド基の中で、同一の繰り返し単位を用いたホモポリマーの他、用途によっては異種のアリーレンサルファイド基の繰り返しを含んだポリマーが好ましい。

【0031】

用途にもよるが、ホモポリマーとしては、アリーレン基としてp−フェニレンサルファイド基を繰り返し単位とするものが好ましい。p−フェニレンサルファイド基を繰り返し単位とするホモポリマーは極めて高い耐熱性を持ち、広範な温度領域で高強度、高剛性、さらに高い寸法安定性を示すからである。このようなホモポリマーを用いることで非常に優れた物性を備える成形品を得ることができる。

【0032】

コポリマーとしては、上記のアリーレン基を含むアリーレンサルファイド基の中で相異なる2種以上のアリーレンサルファイド基の組み合わせが使用できる。これらの中では、p−フェニレンサルファイド基とm−フェニレンサルファイド基を含む組み合わせが、耐熱性、成形性、機械的特性等の高い物性を備える成形品を得るという観点から好ましい。p−フェニレンサルファイド基を70mol%以上含むポリマーがより好ましく、80mol%以上含むポリマーがさらに好ましい。

【0033】

上記のようなp−フェニレンサルファイド基、m−フェニレンサルファイド基を繰り返し単位として有するPAS樹脂は、特に、成形品の結晶化度の向上等が求められている材料である。本願発明の射出成形品の製造方法を用いることで、成形品の高結晶化度を実現できる。また、本願発明の射出成形品の製造方法は、作業性、生産性の問題も無い。なお、フェニレンサルファイド基を有するPAS樹脂はPPS(ポリフェニレンサルファイド)樹脂である。

【0034】

[その他の成分]

本発明で用いるPAS系樹脂組成物は、本発明の効果を害さない範囲で他の樹脂を含んでもよい。また、成形品に所望の特性を付与するために、核剤、カーボンブラック、無機焼成顔料等の顔料、酸化防止剤、安定剤、可塑剤、滑剤、離型剤及び難燃剤等の添加剤を添加して、所望の特性を付与した組成物も本発明で用いるPAS系樹脂組成物に含まれる。

【0035】

[PAS系樹脂組成物の物性]

本発明の特徴の一つは、金型合わせ面に入り込んだ溶融樹脂が直ちに固まるためにバリの発生量が少なくなることである。用途によって樹脂組成物に含まれる成分が異なるため、PAS系樹脂組成物の溶融粘度は用途によって様々であるが、本願発明の製法を用いれば、PAS系樹脂組成物の溶融粘度が300Pa・s以下であっても、充分にバリの発生を抑えることができる。なお、溶融粘度の測定はISO11443に準拠して行い得られた値を採用するものとする。具体的には、キャピラリーとして1mmφ×20mmLのフラットダイを使用し、バレル温度310℃、せん断速度1000sec−1の条件で測定した値を採用する。

【0036】

<射出成形品の製造方法>

本発明の射出成形品の製造方法は、金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用いることが特徴である。そこで、先ず、本発明の射出成形品の製造方法に用いる金型について説明する。

【0037】

[金型]

本発明の射出成形品を製造する方法においては、金型の内表面(金型の内側の表面)に、多孔質ジルコニアから構成される断熱層が形成された金型を用いる。金型の内側の表面に形成された断熱層は、金型内に流れ込んだ溶融樹脂組成物の持つ熱が金型外に放出されるのを抑える。その結果、金型内に流れ込んだPAS系樹脂組成物は、金型表面付近で固まり難くなるため、金型温度が低い条件であっても、結晶化が進まないまま固化することが抑えられ、結晶化度の高い射出成形品を得ることができる。

【0038】

断熱層は、多孔質ジルコニアから構成される。多孔質であることにより、熱伝導率を低くすることができるため、多孔質ジルコニアは断熱層として好適に使用できる。多孔質とは、内部に多数の気泡があることを指すが、この内部の気泡は空気等のガスで満たされている。

【0039】

気泡の構造は、多孔質ジルコニアの熱伝導率、成形品への圧縮応力の作用に対する耐久性、成形品の表面平滑性に影響を与える。例えば、気泡が一部に偏って存在している場合、気泡が少ない部分は熱伝導率が高くなってしまい、断熱層として好適に使用できない可能性がある。また、気泡が一部に偏って存在すると、熱伝導率が高い部分と低い部分が断熱層に存在する結果、成形品表面の結晶化度を均等に高めることができない。また、例えば、大きな気泡が断熱層に含まれる場合、その大きな気泡の付近は、局所的に機械的強度が低下し、圧縮応力の作用に対する耐久性が低下する可能性がある。また、気泡がジルコニア層の表面に多く存在する場合、成形品の表面に転写され成形品の表面平滑性が劣る問題が発生する。

【0040】

以上より、断熱層の気泡の大きさは、断熱層内部でほぼ一定であり、断熱層内部の気泡のほとんどが小さな気泡であることが好ましい。そして、断熱層の密度が高くなることは断熱層中の気泡が少なくなることを意味し、断熱層の密度が低くなることは断熱層中の気泡が多くなることを意味する。したがって、断熱層の密度が低くなると熱伝導率が低くなり、断熱層の密度が高くなると断熱層の熱伝導率が高くなる傾向にある。つまり、断熱層の密度を調整することで、断熱層の熱伝導率を調整することが可能である。そのため、成形品の表面平滑性を向上させる目的で成形品と接するジルコニア層の表面は気泡の少ない密度の高い層、内部には断熱を目的とした密度の低い層で構成された多層構造を形成することにより、表面平滑性と断熱を両立することが可能となる。また、表面平滑性を向上させることができれば、密度の高い層を形成する以外の方法を採用してもよい。なお、上記の多層構造は、密度が段階的に変化する構造、密度が連続的に変化する構造の双方を含む。

【0041】

断熱層の熱伝導率をどの程度に調整するかは、成形品の用途、PAS系樹脂の種類等に応じて適宜調整可能である。本発明においては、2W/m・K以下であることが好ましく、より好ましくは0.3W/m・K以上2W/m・K以下である。熱伝導率が2W/m・K以下であれば、100℃以下の金型温度で射出成形品を成形しても、結晶化度の高い射出成形品が得られやすい傾向にあるため好ましい。熱伝導率が0.3W/m・K以上であれば、断熱層内の気泡が多くなり過ぎることによる断熱層の強度の低下によって、射出成形品の生産性を大きく低下させることがほとんど無いため好ましい。特に、断熱層の熱伝導率が0.7W/m・K以上であれば、断熱層内の気泡が多くなり過ぎることによる断熱層の強度の低下を非常に小さい範囲に抑えられる傾向にあるため好ましい。なお、上記熱伝導率は実施例に記載の測定方法で得られた値を採用する。

【0042】

断熱層を形成するための原料に含まれるジルコニアは、特に限定されず、安定化ジルコニア、部分安定化ジルコニア、未安定化ジルコニアのいずれでもよい。安定化ジルコニアとは、立方晶ジルコニアが室温でも安定化されているものであり、強度及び靱性等の機械的特性や耐磨耗性に優れている。また、部分安定化ジルコニアとは、正方晶ジルコニアが室温でも一部残存した状態を指し、外部応力を受けると正方晶から単斜晶へのマルテンサイト変態が生じ、特に引張応力の作用によって進展する亀裂の成長を抑制し、高い破壊靭性を持つ。また、未安定化ジルコニアとは安定化剤で安定化されていないジルコニアを指す。なお、安定化ジルコニア、部分安定化ジルコニア、及び未安定化ジルコニアから選択される少なくとも2種以上を組み合わせて使用してもよい。

【0043】

安定化ジルコニア、部分安定化ジルコニアに含まれる安定化剤としては、従来公知の一般的なものを採用することができる。例えば、イットリア,セリア,マグネシア等が挙げられる。安定化剤の使用量も特に限定されず、その使用量は、用途、使用材料等に応じて適宜設定できる。

【0044】

断熱層を形成するための原料は、本発明の効果を害さない範囲で、上記のジルコニア、安定化剤以外に従来公知の添加剤等をさらに含んでもよい。

【0045】

上記の原料を用いて断熱層を形成する方法は特に限定されないが、溶射法を採用することが好ましい。溶射法を採用することで、多孔質ジルコニアの熱伝導率は所望の範囲に調整されやすくなる。また、多孔質ジルコニアの内部に気泡が形成され過ぎることにより断熱層の機械的強度が大幅に低下する等の問題も生じない。このように溶射により断熱層を形成することで、断熱層の構造は本発明の用途に適したものになる。

【0046】

溶射による断熱層の形成は、例えば以下のようにして行なうことができる。先ず、原料を溶融させて液体とする。この液体を加速させキャビティの内表面に衝突させる。最後に、キャビティの内表面に衝突し付着した原料を固化させる。このようにすることで、非常に薄い断熱層が金型の内表面に形成される。この非常に薄い断熱層上にさらに溶融した原料を衝突させ固化させることで、断熱層の厚みを調整することができる。なお、原料を固化させる方法は、従来公知の冷却手段を用いてもよいし、単に放置することで固化させてもよい。なお、溶射方法は特に限定されず、アーク溶射、プラズマ溶射、フレーム溶射等の従来公知の方法から好ましい方法を適宜選択することができる。

【0047】

上記の多層構造を有する断熱層は、断熱層の製造条件を調整することで製造することができる。例えば、溶射法により断熱層を形成する場合には、溶融させた原料を金型内表面に付着させる条件等を調整することで製造できる。

【0048】

断熱層の厚みは特に限定されないが200μm以上であることが好ましく、より好ましくは500μm以上1000μm以下である。500μm以上であれば、ジルコニア断熱層の強度が高くなるという理由で好ましい。また、断熱層の厚みが1000μm以下であれば、成形サイクルが長くならないという理由で好ましい。

【0049】

上記のような多孔質ジルコニアから構成される断熱層は、主としてジルコニアから構成されるため、射出成形時に断熱層にかかる圧力に対する耐久性が高い。したがって、上記圧力が原因として発生する断熱層の不具合が生じにくくなる。このため、射出成形の途中で成形を中断する回数が減り、射出成形品の生産性が高まる。

【0050】

また、上記の成形品の結晶化度を高める効果、バリの発生量を抑える効果について図を用いて簡単に説明する。図1は、本発明の射出成形品の製造方法で用いる金型を示す模式図であり、図2は従来の射出成形品の製造方法で用いる金型を示す模式図である。

【0051】

図1(a)には、型締めされた一対の分割金型に断熱層が形成された状態を示す。図1(a)に示すように、金型1は、分割金型10、11からなる。また、図1(a)に示すように、型締めされた一対の分割金型10、11は、キャビティ12、分割金型合わせ面13、14を備える。

【0052】

「金型内表面」とは、キャビティ12の壁面のことを指す。図1(a)において、断熱層2は、キャビティ12の壁面全体に形成されているが、本発明の効果が得られるのであれば、壁面の一部に形成してもよい。本発明の射出成形品の製造方法においては、少なくとも、得られる成形品において高結晶化度が要求される部分と接する金型内表面部分の全てに上記断熱層2を形成することが必要であり、金型内表面全てに断熱層を形成することが好ましい。なお、図1、2に示す通り、図2に示す金型は、断熱層2が形成されていない点以外は図1に示す金型と同じである。

【0053】

図1(b)には、金型温度が100℃以下の条件で、溶融状態のPAS系樹脂組成物3がキャビティ12内に流れ込んだ状態を示す。本発明の製造方法によれば、キャビティ12の壁面に断熱層2が形成されているため、溶融状態のPAS系樹脂組成物の有する熱が金型外に放出されにくくなる。その結果、キャビティ12の壁面付近のPAS系樹脂組成物が冷却されにくくなり、樹脂組成物中のPAS樹脂の結晶化が進む。

【0054】

図2(b)には、金型温度が100℃以下の条件で、断熱層が形成されていないキャビティ12内に溶融状態のPAS系樹脂組成物が流れ込んだ状態を示す。従来の製法で用いる金型のキャビティ12には断熱層が形成されていない。このため、金型温度が100℃以下の条件では、溶融状態のPAS系樹脂組成物の有する熱は金型外に放出されやすく、キャビティ12の壁面付近のPAS系樹脂組成物が急冷されてしまう。結晶化速度の遅いPAS樹脂は、結晶化が充分に進む前に固まってしまい高結晶化度の成形品を得ることができない。

【0055】

図1(c)には、金型温度が100℃以下の条件で、溶融状態のPAS系樹脂組成物3がキャビティ12内に流れ込んだ状態における分割金型合わせ面13付近の拡大断面図が示されている。図1(c)に示すように、合わせ面には断熱層2は形成されない。そして、本願発明の射出成形品の製造方法においては、金型温度を100℃以下に設定する。その結果、分割金型合わせ面13、14に流れ込んだ溶融状態のPAS系樹脂組成物3は、直ちに固まる。したがって、本発明によれば、バリの発生量を大幅に抑えることができる。

【0056】

図2(c)には、金型温度が140℃を超える条件で、断熱層が形成されていないキャビティ12内に溶融状態のPAS系樹脂組成物3が流れ込んだ状態における分割金型合わせ面13付近の拡大断面図が示されている。結晶化度を高める目的で、金型温度を140℃以上の高い温度に設定して射出成形が行われるが、金型温度が高くなると、分割金型合わせ面13、14に入り込んだPAS系樹脂組成物も固まるのが遅くなる。その結果、従来の製造方法によれば、バリの発生量が多くなってしまう。

【0057】

上記の通り、本発明の製造方法を用いれば、金型温度を100℃以下の温度に設定しても、高結晶化度の射出成形品を得ることができる。金型温度が100℃以下の条件であれば、金型の温度調節を水で行うことができる。このため、本発明の射出成形品の製造方法を用いることで、高結晶化度の成形品を容易に得ることができる。特に、本発明においては、金型温度が60℃以上100℃以下であることが好ましい。成形品の結晶化度を充分高めつつ、バリの発生量を大幅に抑えることができるからである。

【0058】

金型温度以外の成形条件については、使用する材料、射出成形品の形状によって適宜好ましい条件を設定することができる。

【0059】

<射出成形品>

上記の通り、本願発明の製造方法を用いて作製したPAS樹脂を含む射出成形品は、結晶化度が充分に高められている。本発明において、「高結晶化度」とは、金型温度の条件を100℃以下に設定しているにもかかわらず、金型温度を140℃の条件に設定して断熱層を形成していない金型を用いて作製した成形品と比較して、結晶化度が同程度以上であることを指す。

【0060】

即ち、ポリアリーレンサルファイド系樹脂組成物を、断熱層が形成されていない金型を用い、金型温度が140℃の条件で射出成形してなる成形品の、X線回折法により測定された結晶化度を100とした場合、本発明の製造方法で得られた射出成形品の、X線回折法により測定された結晶化度(相対結晶化度)は95以上である。ここで、「断熱層を形成していない金型」とは、具体的には積層物が全く形成されていない金型を用いればよく、その金型を用いて射出成形品を製造し、その射出成形品の結晶化度を導出して100とすればよい。

【実施例】

【0061】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0062】

<材料>

PAS樹脂組成物:ポリフェニレンサルファイド樹脂組成物(「フォートロン1140A64」、ポリプラスチックス社製)、ISO11443に準拠して測定した溶融粘度230Pa・S

断熱層の原料:ジルコニア

金型:幅40mm×長さ40mm×厚さ1mmの平板成形用金型(分割金型)

【0063】

<断熱層の形成>

主としてジルコニアから構成される原料を、溶射法にて上記金型の内表面に溶射した。断熱層の表面は密度が高くなるように調整し、多層構造の断熱層を金型内表面に形成した。断熱層の厚みが表1に記載の厚み500μmになるまで溶射を続けた。このようにして、実施例1の製造方法で用いる金型1が得られた。なお、実施例2〜5で用いる金型2〜金型3も同様にして作製した。なお、金型の合わせ面には断熱層を形成していない。

【0064】

<断熱層の熱伝導率の算出方法>

断熱層の熱伝導率はレーザーフラッシュ法にて熱拡散率、DSCにて比熱、水中置換法(JIS Z8807固体比重測定方法に準拠)にて比重を測定し、[熱伝導率]=[熱拡散率×比熱×比重]により算出した。熱伝導率の値は表1に示した。なお、多層構造の断熱層の熱伝導率(λ)は密度の低い層と高い層のそれぞれの熱伝導率を求め、密度の低い層の熱伝導率(λl)、密度の高い層の熱伝導率(λh)、断熱層全体の厚さに対する密度の低い層の厚さ割合(t)とした場合、[1/λ]=[t/λl]+[(1−t)/λh]の式を用い計算により求めた。

【0065】

<実施例1>

成形用材料としてPAS樹脂組成物を用い、金型1を用い下記の成形条件1で射出成形品を製造した。

[成形条件1]

スクリュー回転数:100rpm

射出速度:100mm/sec

金型温度:100℃

【0066】

<実施例2>

断熱層の厚みを250μmに変更した金型2を用いた以外は実施例1と同様の成形条件1で射出成形品を作製した。

【0067】

<実施例3>

断熱層の厚みを1000μmに変更した金型3を用いた以外は、実施例1と同様の成形条件1で射出成形品を作製した。

【0068】

<実施例4>

成形条件1を成形条件2に変更した以外は、実施例2と同様の方法で、射出成形品を作製した。

[成形条件2]

金型温度を80℃に変更した以外は成形条件1と同様の条件

【0069】

<実施例5>

成形条件1を成形条件2に変更した以外は、実施例3と同様の方法で、射出成形品を作製した。

【0070】

<比較例1>

断熱層を設けていない金型4を用いた以外は、実施例1と同様の方法で、射出成形品を作製した。

【0071】

<比較例2>

成形条件1を成形条件2に変更した以外は、比較例1と同様の方法で、射出成形品を作製した。

【0072】

<比較例3>

成形条件1を成形条件3に変更した以外は、比較例1と同様の方法で、射出成形品を作製した。

[成形条件3]

金型温度を140℃に変更した以外は成形条件1と同様の条件

【0073】

<評価>

実施例1〜5及び比較例1〜3の製造方法で作製した射出成形品について、X線回折法を用いた相対結晶化度、バリ長さの評価、生産性の評価を行った。

【0074】

[相対結晶化度の評価]

先ず、実施例の射出成形品及び比較例の射出成形品の結晶化度をX線回折法により測定した。比較例3の結晶化度を100として、実施例1〜5の射出成形品、比較例1〜2の射出成形品の相対結晶化度を算出した。

【0075】

なお、X線回折法による結晶化度の測定は、広角X線回折(反射法)を用いて行なった。具体的には、Ruland法により結晶化度を求めた。

【0076】

[バリ長さの評価]

バリ長さは、幅40mm×長さ40mm×厚さ1mmの平板成形品(上記実施例1〜5、比較例1〜3で得られた射出成形品)を用い、成形品周囲4辺に発生するバリ長さを写像投影機にて拡大して測定し、その最大値をバリ長さとした。測定結果を表1に示した。

【0077】

[生産性の評価]

上記の条件と同様の条件で、実施例、比較例の平板成形品を連続成形した。1000ショットごとに、金型キャビティの摩耗の有無を目視により確認した。金型キャビティの摩耗が最初に確認されたショット数を表1に示した。

【表1】

【0078】

表1の結果から明らかなように、実施例1から5は、充分な結晶化度を備えつつ、成形の際のバリの発生量を抑えることができる。また、実施例1から5は、金型温度が100℃以下であるため、金型の温度調整を水で行うことができた。

【0079】

実施例1から5と比較例3の結果から明らかなように、本願発明の製造方法によれば、金型温度が140℃の場合と同程度まで結晶化度を高めることができる。この結果は、本願発明の製造方法によれば、金型温度が100℃以下の条件であっても、金型温度が140℃の場合と同程度まで結晶化度を高めることができることを示す。

【符号の説明】

【0080】

1 金型

10、11 分割金型

12 キャビティ

13、14 分割金型合わせ面

2 断熱層

3 PAS系樹脂組成物

【技術分野】

【0001】

本発明は、ポリアリーレンサルファイド系樹脂組成物を射出成形してなる射出成形品の製造方法に関する。

【背景技術】

【0002】

ポリフェニレンサルファイド(以下PPSと略す)樹脂に代表されるポリアリーレンサルファイド(以下PASと略す)樹脂は、高い耐熱性、機械的物性、耐化学薬品性、寸法安定性、難燃性を有している。このため、PAS樹脂は、電気・電子機器部品材料、自動車機器部品材料、化学機器部品材料等に広く使用され、特に使用環境温度の高い用途に使用されている。

【0003】

しかしながら、PAS樹脂は、結晶化速度が遅く、またガラス転移温度が高いことから、成形品表面の結晶化度が高まりにくく、局部的に不均一な結晶構造となりやすい。このため、PAS樹脂を含む成形品表面は外観的にも構造的にもムラを生じやすい。

【0004】

そして、成形品表面の結晶化度が高まらない場合、表面硬度が上がらず金型からの突き出しが困難になる問題や、後収縮が大きくなるため、成形品の使用環境によっては表面荒れや寸法変化・反り等の問題が起きる。

【0005】

成形品表面の結晶化度を高める方法として、金型温度の条件を140℃以上にする方法が知られている。しかし、金型温度を高くすると、金型合わせ面に発生するバリの量が多くなり問題となる。

【0006】

さらに、100℃を超える金型温度に設定すると、オイルによる温度調節を行なわなければならない。オイルによる温度調節は、水による温度調節と比較して煩雑である。

【0007】

その他の解決方法として、各種結晶化促進剤・可塑剤をPAS樹脂と組み合わせて使用する方法が知られている。例えば、オリゴマー状エステルをPAS樹脂に添加する方法(特許文献1)、チオエーテルをPAS樹脂に添加する方法(特許文献2)、カルボン酸エステルをPAS樹脂に添加する方法(特許文献3)、特定の燐酸エステルをPAS樹脂に添加する方法(特許文献4、5等)等が知られている。特に特許文献4、5等に記載の方法は、効果が高いとされている。

【0008】

上記のような添加剤を配合する方法でも、金型温度は一般的に100℃を超える条件に設定する。また、効果が高いとされている特許文献4に記載の方法は、高温溶融時の熱安定性が充分とはいえないという問題も有する。また、特許文献5に記載の方法は、高温溶融時の熱安定性に優れるものの、成形品を高温(例えば180℃)状況下に暴露しつづけることにより、燐酸エステルのブリードアウトを生じる等の問題を有する。

【0009】

また、PAS樹脂を含む成形品の表面、物性、難燃性を改善する手法として、ポリフェニレンエーテル樹脂(ポリフェニレンオキシド樹脂)と特定の燐系化合物とをPAS樹脂に添加する方法も知られている(特許文献6等)。しかし、この特許文献6に記載の方法を採用したとしても、金型温度の条件は100℃以上に設定する必要がある。また、先に挙げた燐酸エステルを添加する方法の場合と同様に、成形溶融時のガスの発生、成形表面の荒れ、又は成形品の機械物性の低下等の問題を有する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−45654号公報

【特許文献2】特開昭62−230849号公報

【特許文献3】特開昭62−230848号公報

【特許文献4】特開平01−225660号公報

【特許文献5】特開2003−335945号公報

【特許文献6】特開平07−145310号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

以上述べたように、PAS樹脂に添加剤を配合する方法を採用したとしても、金型温度の条件を100℃以上に設定しなければならず、バリの発生量を抑制しつつ、高結晶化度の成形品を安定して得ることはできない。

【0012】

上述の通り、バリの発生量を抑制するためには金型温度を低くする必要がある一方で、高結晶化度の成形品を安定して得るためには金型温度を高い条件に設定する必要がある。このため、バリの発生量を抑制しつつ、高結晶化度の成形品を得ることは極めて困難であると考えられている。

【0013】

さらに、射出成形品の製造においては、射出成形品の製造コストを抑えるために、射出成形を連続して長時間行うことが求められる。

【0014】

本発明は、上記の課題を解決するためになされたものであり、その目的は、バリの発生量を抑制しつつ、高結晶化度の成形品を得ることが可能であり、生産性に優れる射出成形品の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形することで、上記課題が解決されることを見出し、本発明を完成するに至った。より具体的には本発明は以下のものを提供する。

【0016】

(1) 金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する射出成形品の製造方法。

【0017】

(2) 前記断熱層は、熱伝導率が2W/m・K以下である(1)に記載の射出成形品の製造方法。

【0018】

(3) 前記断熱層は、溶射法で形成された(1)又は(2)に記載の射出成形品の製造方法。

【0019】

(4) 前記断熱層は、厚みが200μm以上である(1)から(3)のいずれかに記載の射出成形品の製造方法。

【0020】

(5) 前記ポリアリーレンサルファイド系樹脂組成物がポリフェニレンサルファイド樹脂を含む(1)から(4)のいずれかに記載の射出成形品の製造方法。

【0021】

(6) (1)から(5)のいずれかに記載の製造方法で得られた射出成形品であって、ポリアリーレンサルファイド系樹脂組成物を、断熱層を有さない金型を用い、金型温度が140℃の条件で射出成形してなる成形品の、X線回折法により測定された結晶化度を100とした場合に、X線回折法により測定された結晶化度が95以上である射出成形品。

【発明の効果】

【0022】

本発明によれば、射出成形の際に用いる金型として、金型の内表面に多孔質ジルコニアから構成される断熱層が形成された金型を用いる。その結果、金型温度が100℃以下の条件であっても、高結晶化度の成形品を得ることができる。

【0023】

本発明によれば、金型温度を100℃以下に設定することができる。このため、金型の温調を水で行なうことができる。さらに、従来よりも金型温度の条件が低いため、バリの発生量を大幅に抑えることができる。

【0024】

特に、本発明において、金型の内表面に形成される断熱層は、多孔質ジルコニアから構成される。ジルコニアは圧縮応力の作用に対して優れた耐久性を備える。このため、射出成形時に断熱層にかかる圧力により断熱層に変形等の不具合が生じることを抑えることができる。この結果、断熱層の不具合により成形を中断する回数が大幅に抑えられる。

【図面の簡単な説明】

【0025】

【図1】図1は、本願発明の射出成形品の製造方法で用いる金型の断面図である。(a)は、型締めされた一対の分割金型に断熱層が形成された状態を示す断面図である。(b)は、断熱層が形成されたキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態を示す断面図である。(c)は、断熱層が形成されたキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態での分割金型合わせ面部分の拡大断面図である。

【図2】図2は、従来技術の射出成形品の製造方法で用いる金型の断面図である。(a)は、一対の分割金型が型締めされた状態を示す断面図である。(b)は、断熱層が形成されていないキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態を示す断面図である。(c)は、断熱層が形成されていないキャビティに溶融状態のPAS系樹脂組成物が流れ込んだ状態での分割金型合わせ面部分の拡大断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について詳細に説明する。本発明は以下に記載される発明に限定されない。

【0027】

本願発明は、金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で射出成形する射出成形品の製造方法である。

【0028】

<ポリアリーレンサルファイド系樹脂組成物>

本発明は、結晶化度が遅い等の特徴を有するPAS樹脂を含む樹脂組成物を、射出成形品の原料として用いる場合に生じる特有の課題を解決する発明である。成形材料となる樹脂組成物中に含まれるPAS樹脂としては、特に限定されず、例えば、以下のようなPAS樹脂を挙げることができる。

【0029】

[PAS樹脂]

樹脂組成物に含まれるポリアリーレンサルファイド樹脂は、繰り返し単位として、−(Ar−S)−(Arはアリーレン基)を主として構成されたものである。本発明では一般的に知られている分子構造のPAS樹脂を使用することができる。

【0030】

アリーレン基は特に限定されないが、例えばp−フェニレン基、m−フェニレン基、o−フェニレン基、置換フェニレン基、p,p’−ジフェニレンスルフォン基、p,p’−ビフェニレン基、p,p’−ジフェニレンエーテル基、p,p’−ジフェニレンカルボニル基、ナフタレン基等が挙げられる。上記アリーレン基から構成されるアリーレンサルファイド基の中で、同一の繰り返し単位を用いたホモポリマーの他、用途によっては異種のアリーレンサルファイド基の繰り返しを含んだポリマーが好ましい。

【0031】

用途にもよるが、ホモポリマーとしては、アリーレン基としてp−フェニレンサルファイド基を繰り返し単位とするものが好ましい。p−フェニレンサルファイド基を繰り返し単位とするホモポリマーは極めて高い耐熱性を持ち、広範な温度領域で高強度、高剛性、さらに高い寸法安定性を示すからである。このようなホモポリマーを用いることで非常に優れた物性を備える成形品を得ることができる。

【0032】

コポリマーとしては、上記のアリーレン基を含むアリーレンサルファイド基の中で相異なる2種以上のアリーレンサルファイド基の組み合わせが使用できる。これらの中では、p−フェニレンサルファイド基とm−フェニレンサルファイド基を含む組み合わせが、耐熱性、成形性、機械的特性等の高い物性を備える成形品を得るという観点から好ましい。p−フェニレンサルファイド基を70mol%以上含むポリマーがより好ましく、80mol%以上含むポリマーがさらに好ましい。

【0033】

上記のようなp−フェニレンサルファイド基、m−フェニレンサルファイド基を繰り返し単位として有するPAS樹脂は、特に、成形品の結晶化度の向上等が求められている材料である。本願発明の射出成形品の製造方法を用いることで、成形品の高結晶化度を実現できる。また、本願発明の射出成形品の製造方法は、作業性、生産性の問題も無い。なお、フェニレンサルファイド基を有するPAS樹脂はPPS(ポリフェニレンサルファイド)樹脂である。

【0034】

[その他の成分]

本発明で用いるPAS系樹脂組成物は、本発明の効果を害さない範囲で他の樹脂を含んでもよい。また、成形品に所望の特性を付与するために、核剤、カーボンブラック、無機焼成顔料等の顔料、酸化防止剤、安定剤、可塑剤、滑剤、離型剤及び難燃剤等の添加剤を添加して、所望の特性を付与した組成物も本発明で用いるPAS系樹脂組成物に含まれる。

【0035】

[PAS系樹脂組成物の物性]

本発明の特徴の一つは、金型合わせ面に入り込んだ溶融樹脂が直ちに固まるためにバリの発生量が少なくなることである。用途によって樹脂組成物に含まれる成分が異なるため、PAS系樹脂組成物の溶融粘度は用途によって様々であるが、本願発明の製法を用いれば、PAS系樹脂組成物の溶融粘度が300Pa・s以下であっても、充分にバリの発生を抑えることができる。なお、溶融粘度の測定はISO11443に準拠して行い得られた値を採用するものとする。具体的には、キャピラリーとして1mmφ×20mmLのフラットダイを使用し、バレル温度310℃、せん断速度1000sec−1の条件で測定した値を採用する。

【0036】

<射出成形品の製造方法>

本発明の射出成形品の製造方法は、金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用いることが特徴である。そこで、先ず、本発明の射出成形品の製造方法に用いる金型について説明する。

【0037】

[金型]

本発明の射出成形品を製造する方法においては、金型の内表面(金型の内側の表面)に、多孔質ジルコニアから構成される断熱層が形成された金型を用いる。金型の内側の表面に形成された断熱層は、金型内に流れ込んだ溶融樹脂組成物の持つ熱が金型外に放出されるのを抑える。その結果、金型内に流れ込んだPAS系樹脂組成物は、金型表面付近で固まり難くなるため、金型温度が低い条件であっても、結晶化が進まないまま固化することが抑えられ、結晶化度の高い射出成形品を得ることができる。

【0038】

断熱層は、多孔質ジルコニアから構成される。多孔質であることにより、熱伝導率を低くすることができるため、多孔質ジルコニアは断熱層として好適に使用できる。多孔質とは、内部に多数の気泡があることを指すが、この内部の気泡は空気等のガスで満たされている。

【0039】

気泡の構造は、多孔質ジルコニアの熱伝導率、成形品への圧縮応力の作用に対する耐久性、成形品の表面平滑性に影響を与える。例えば、気泡が一部に偏って存在している場合、気泡が少ない部分は熱伝導率が高くなってしまい、断熱層として好適に使用できない可能性がある。また、気泡が一部に偏って存在すると、熱伝導率が高い部分と低い部分が断熱層に存在する結果、成形品表面の結晶化度を均等に高めることができない。また、例えば、大きな気泡が断熱層に含まれる場合、その大きな気泡の付近は、局所的に機械的強度が低下し、圧縮応力の作用に対する耐久性が低下する可能性がある。また、気泡がジルコニア層の表面に多く存在する場合、成形品の表面に転写され成形品の表面平滑性が劣る問題が発生する。

【0040】

以上より、断熱層の気泡の大きさは、断熱層内部でほぼ一定であり、断熱層内部の気泡のほとんどが小さな気泡であることが好ましい。そして、断熱層の密度が高くなることは断熱層中の気泡が少なくなることを意味し、断熱層の密度が低くなることは断熱層中の気泡が多くなることを意味する。したがって、断熱層の密度が低くなると熱伝導率が低くなり、断熱層の密度が高くなると断熱層の熱伝導率が高くなる傾向にある。つまり、断熱層の密度を調整することで、断熱層の熱伝導率を調整することが可能である。そのため、成形品の表面平滑性を向上させる目的で成形品と接するジルコニア層の表面は気泡の少ない密度の高い層、内部には断熱を目的とした密度の低い層で構成された多層構造を形成することにより、表面平滑性と断熱を両立することが可能となる。また、表面平滑性を向上させることができれば、密度の高い層を形成する以外の方法を採用してもよい。なお、上記の多層構造は、密度が段階的に変化する構造、密度が連続的に変化する構造の双方を含む。

【0041】

断熱層の熱伝導率をどの程度に調整するかは、成形品の用途、PAS系樹脂の種類等に応じて適宜調整可能である。本発明においては、2W/m・K以下であることが好ましく、より好ましくは0.3W/m・K以上2W/m・K以下である。熱伝導率が2W/m・K以下であれば、100℃以下の金型温度で射出成形品を成形しても、結晶化度の高い射出成形品が得られやすい傾向にあるため好ましい。熱伝導率が0.3W/m・K以上であれば、断熱層内の気泡が多くなり過ぎることによる断熱層の強度の低下によって、射出成形品の生産性を大きく低下させることがほとんど無いため好ましい。特に、断熱層の熱伝導率が0.7W/m・K以上であれば、断熱層内の気泡が多くなり過ぎることによる断熱層の強度の低下を非常に小さい範囲に抑えられる傾向にあるため好ましい。なお、上記熱伝導率は実施例に記載の測定方法で得られた値を採用する。

【0042】

断熱層を形成するための原料に含まれるジルコニアは、特に限定されず、安定化ジルコニア、部分安定化ジルコニア、未安定化ジルコニアのいずれでもよい。安定化ジルコニアとは、立方晶ジルコニアが室温でも安定化されているものであり、強度及び靱性等の機械的特性や耐磨耗性に優れている。また、部分安定化ジルコニアとは、正方晶ジルコニアが室温でも一部残存した状態を指し、外部応力を受けると正方晶から単斜晶へのマルテンサイト変態が生じ、特に引張応力の作用によって進展する亀裂の成長を抑制し、高い破壊靭性を持つ。また、未安定化ジルコニアとは安定化剤で安定化されていないジルコニアを指す。なお、安定化ジルコニア、部分安定化ジルコニア、及び未安定化ジルコニアから選択される少なくとも2種以上を組み合わせて使用してもよい。

【0043】

安定化ジルコニア、部分安定化ジルコニアに含まれる安定化剤としては、従来公知の一般的なものを採用することができる。例えば、イットリア,セリア,マグネシア等が挙げられる。安定化剤の使用量も特に限定されず、その使用量は、用途、使用材料等に応じて適宜設定できる。

【0044】

断熱層を形成するための原料は、本発明の効果を害さない範囲で、上記のジルコニア、安定化剤以外に従来公知の添加剤等をさらに含んでもよい。

【0045】

上記の原料を用いて断熱層を形成する方法は特に限定されないが、溶射法を採用することが好ましい。溶射法を採用することで、多孔質ジルコニアの熱伝導率は所望の範囲に調整されやすくなる。また、多孔質ジルコニアの内部に気泡が形成され過ぎることにより断熱層の機械的強度が大幅に低下する等の問題も生じない。このように溶射により断熱層を形成することで、断熱層の構造は本発明の用途に適したものになる。

【0046】

溶射による断熱層の形成は、例えば以下のようにして行なうことができる。先ず、原料を溶融させて液体とする。この液体を加速させキャビティの内表面に衝突させる。最後に、キャビティの内表面に衝突し付着した原料を固化させる。このようにすることで、非常に薄い断熱層が金型の内表面に形成される。この非常に薄い断熱層上にさらに溶融した原料を衝突させ固化させることで、断熱層の厚みを調整することができる。なお、原料を固化させる方法は、従来公知の冷却手段を用いてもよいし、単に放置することで固化させてもよい。なお、溶射方法は特に限定されず、アーク溶射、プラズマ溶射、フレーム溶射等の従来公知の方法から好ましい方法を適宜選択することができる。

【0047】

上記の多層構造を有する断熱層は、断熱層の製造条件を調整することで製造することができる。例えば、溶射法により断熱層を形成する場合には、溶融させた原料を金型内表面に付着させる条件等を調整することで製造できる。

【0048】

断熱層の厚みは特に限定されないが200μm以上であることが好ましく、より好ましくは500μm以上1000μm以下である。500μm以上であれば、ジルコニア断熱層の強度が高くなるという理由で好ましい。また、断熱層の厚みが1000μm以下であれば、成形サイクルが長くならないという理由で好ましい。

【0049】

上記のような多孔質ジルコニアから構成される断熱層は、主としてジルコニアから構成されるため、射出成形時に断熱層にかかる圧力に対する耐久性が高い。したがって、上記圧力が原因として発生する断熱層の不具合が生じにくくなる。このため、射出成形の途中で成形を中断する回数が減り、射出成形品の生産性が高まる。

【0050】

また、上記の成形品の結晶化度を高める効果、バリの発生量を抑える効果について図を用いて簡単に説明する。図1は、本発明の射出成形品の製造方法で用いる金型を示す模式図であり、図2は従来の射出成形品の製造方法で用いる金型を示す模式図である。

【0051】

図1(a)には、型締めされた一対の分割金型に断熱層が形成された状態を示す。図1(a)に示すように、金型1は、分割金型10、11からなる。また、図1(a)に示すように、型締めされた一対の分割金型10、11は、キャビティ12、分割金型合わせ面13、14を備える。

【0052】

「金型内表面」とは、キャビティ12の壁面のことを指す。図1(a)において、断熱層2は、キャビティ12の壁面全体に形成されているが、本発明の効果が得られるのであれば、壁面の一部に形成してもよい。本発明の射出成形品の製造方法においては、少なくとも、得られる成形品において高結晶化度が要求される部分と接する金型内表面部分の全てに上記断熱層2を形成することが必要であり、金型内表面全てに断熱層を形成することが好ましい。なお、図1、2に示す通り、図2に示す金型は、断熱層2が形成されていない点以外は図1に示す金型と同じである。

【0053】

図1(b)には、金型温度が100℃以下の条件で、溶融状態のPAS系樹脂組成物3がキャビティ12内に流れ込んだ状態を示す。本発明の製造方法によれば、キャビティ12の壁面に断熱層2が形成されているため、溶融状態のPAS系樹脂組成物の有する熱が金型外に放出されにくくなる。その結果、キャビティ12の壁面付近のPAS系樹脂組成物が冷却されにくくなり、樹脂組成物中のPAS樹脂の結晶化が進む。

【0054】

図2(b)には、金型温度が100℃以下の条件で、断熱層が形成されていないキャビティ12内に溶融状態のPAS系樹脂組成物が流れ込んだ状態を示す。従来の製法で用いる金型のキャビティ12には断熱層が形成されていない。このため、金型温度が100℃以下の条件では、溶融状態のPAS系樹脂組成物の有する熱は金型外に放出されやすく、キャビティ12の壁面付近のPAS系樹脂組成物が急冷されてしまう。結晶化速度の遅いPAS樹脂は、結晶化が充分に進む前に固まってしまい高結晶化度の成形品を得ることができない。

【0055】

図1(c)には、金型温度が100℃以下の条件で、溶融状態のPAS系樹脂組成物3がキャビティ12内に流れ込んだ状態における分割金型合わせ面13付近の拡大断面図が示されている。図1(c)に示すように、合わせ面には断熱層2は形成されない。そして、本願発明の射出成形品の製造方法においては、金型温度を100℃以下に設定する。その結果、分割金型合わせ面13、14に流れ込んだ溶融状態のPAS系樹脂組成物3は、直ちに固まる。したがって、本発明によれば、バリの発生量を大幅に抑えることができる。

【0056】

図2(c)には、金型温度が140℃を超える条件で、断熱層が形成されていないキャビティ12内に溶融状態のPAS系樹脂組成物3が流れ込んだ状態における分割金型合わせ面13付近の拡大断面図が示されている。結晶化度を高める目的で、金型温度を140℃以上の高い温度に設定して射出成形が行われるが、金型温度が高くなると、分割金型合わせ面13、14に入り込んだPAS系樹脂組成物も固まるのが遅くなる。その結果、従来の製造方法によれば、バリの発生量が多くなってしまう。

【0057】

上記の通り、本発明の製造方法を用いれば、金型温度を100℃以下の温度に設定しても、高結晶化度の射出成形品を得ることができる。金型温度が100℃以下の条件であれば、金型の温度調節を水で行うことができる。このため、本発明の射出成形品の製造方法を用いることで、高結晶化度の成形品を容易に得ることができる。特に、本発明においては、金型温度が60℃以上100℃以下であることが好ましい。成形品の結晶化度を充分高めつつ、バリの発生量を大幅に抑えることができるからである。

【0058】

金型温度以外の成形条件については、使用する材料、射出成形品の形状によって適宜好ましい条件を設定することができる。

【0059】

<射出成形品>

上記の通り、本願発明の製造方法を用いて作製したPAS樹脂を含む射出成形品は、結晶化度が充分に高められている。本発明において、「高結晶化度」とは、金型温度の条件を100℃以下に設定しているにもかかわらず、金型温度を140℃の条件に設定して断熱層を形成していない金型を用いて作製した成形品と比較して、結晶化度が同程度以上であることを指す。

【0060】

即ち、ポリアリーレンサルファイド系樹脂組成物を、断熱層が形成されていない金型を用い、金型温度が140℃の条件で射出成形してなる成形品の、X線回折法により測定された結晶化度を100とした場合、本発明の製造方法で得られた射出成形品の、X線回折法により測定された結晶化度(相対結晶化度)は95以上である。ここで、「断熱層を形成していない金型」とは、具体的には積層物が全く形成されていない金型を用いればよく、その金型を用いて射出成形品を製造し、その射出成形品の結晶化度を導出して100とすればよい。

【実施例】

【0061】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0062】

<材料>

PAS樹脂組成物:ポリフェニレンサルファイド樹脂組成物(「フォートロン1140A64」、ポリプラスチックス社製)、ISO11443に準拠して測定した溶融粘度230Pa・S

断熱層の原料:ジルコニア

金型:幅40mm×長さ40mm×厚さ1mmの平板成形用金型(分割金型)

【0063】

<断熱層の形成>

主としてジルコニアから構成される原料を、溶射法にて上記金型の内表面に溶射した。断熱層の表面は密度が高くなるように調整し、多層構造の断熱層を金型内表面に形成した。断熱層の厚みが表1に記載の厚み500μmになるまで溶射を続けた。このようにして、実施例1の製造方法で用いる金型1が得られた。なお、実施例2〜5で用いる金型2〜金型3も同様にして作製した。なお、金型の合わせ面には断熱層を形成していない。

【0064】

<断熱層の熱伝導率の算出方法>

断熱層の熱伝導率はレーザーフラッシュ法にて熱拡散率、DSCにて比熱、水中置換法(JIS Z8807固体比重測定方法に準拠)にて比重を測定し、[熱伝導率]=[熱拡散率×比熱×比重]により算出した。熱伝導率の値は表1に示した。なお、多層構造の断熱層の熱伝導率(λ)は密度の低い層と高い層のそれぞれの熱伝導率を求め、密度の低い層の熱伝導率(λl)、密度の高い層の熱伝導率(λh)、断熱層全体の厚さに対する密度の低い層の厚さ割合(t)とした場合、[1/λ]=[t/λl]+[(1−t)/λh]の式を用い計算により求めた。

【0065】

<実施例1>

成形用材料としてPAS樹脂組成物を用い、金型1を用い下記の成形条件1で射出成形品を製造した。

[成形条件1]

スクリュー回転数:100rpm

射出速度:100mm/sec

金型温度:100℃

【0066】

<実施例2>

断熱層の厚みを250μmに変更した金型2を用いた以外は実施例1と同様の成形条件1で射出成形品を作製した。

【0067】

<実施例3>

断熱層の厚みを1000μmに変更した金型3を用いた以外は、実施例1と同様の成形条件1で射出成形品を作製した。

【0068】

<実施例4>

成形条件1を成形条件2に変更した以外は、実施例2と同様の方法で、射出成形品を作製した。

[成形条件2]

金型温度を80℃に変更した以外は成形条件1と同様の条件

【0069】

<実施例5>

成形条件1を成形条件2に変更した以外は、実施例3と同様の方法で、射出成形品を作製した。

【0070】

<比較例1>

断熱層を設けていない金型4を用いた以外は、実施例1と同様の方法で、射出成形品を作製した。

【0071】

<比較例2>

成形条件1を成形条件2に変更した以外は、比較例1と同様の方法で、射出成形品を作製した。

【0072】

<比較例3>

成形条件1を成形条件3に変更した以外は、比較例1と同様の方法で、射出成形品を作製した。

[成形条件3]

金型温度を140℃に変更した以外は成形条件1と同様の条件

【0073】

<評価>

実施例1〜5及び比較例1〜3の製造方法で作製した射出成形品について、X線回折法を用いた相対結晶化度、バリ長さの評価、生産性の評価を行った。

【0074】

[相対結晶化度の評価]

先ず、実施例の射出成形品及び比較例の射出成形品の結晶化度をX線回折法により測定した。比較例3の結晶化度を100として、実施例1〜5の射出成形品、比較例1〜2の射出成形品の相対結晶化度を算出した。

【0075】

なお、X線回折法による結晶化度の測定は、広角X線回折(反射法)を用いて行なった。具体的には、Ruland法により結晶化度を求めた。

【0076】

[バリ長さの評価]

バリ長さは、幅40mm×長さ40mm×厚さ1mmの平板成形品(上記実施例1〜5、比較例1〜3で得られた射出成形品)を用い、成形品周囲4辺に発生するバリ長さを写像投影機にて拡大して測定し、その最大値をバリ長さとした。測定結果を表1に示した。

【0077】

[生産性の評価]

上記の条件と同様の条件で、実施例、比較例の平板成形品を連続成形した。1000ショットごとに、金型キャビティの摩耗の有無を目視により確認した。金型キャビティの摩耗が最初に確認されたショット数を表1に示した。

【表1】

【0078】

表1の結果から明らかなように、実施例1から5は、充分な結晶化度を備えつつ、成形の際のバリの発生量を抑えることができる。また、実施例1から5は、金型温度が100℃以下であるため、金型の温度調整を水で行うことができた。

【0079】

実施例1から5と比較例3の結果から明らかなように、本願発明の製造方法によれば、金型温度が140℃の場合と同程度まで結晶化度を高めることができる。この結果は、本願発明の製造方法によれば、金型温度が100℃以下の条件であっても、金型温度が140℃の場合と同程度まで結晶化度を高めることができることを示す。

【符号の説明】

【0080】

1 金型

10、11 分割金型

12 キャビティ

13、14 分割金型合わせ面

2 断熱層

3 PAS系樹脂組成物

【特許請求の範囲】

【請求項1】

金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する射出成形品の製造方法。

【請求項2】

前記断熱層は、熱伝導率が2W/m・K以下である請求項1に記載の射出成形品の製造方法。

【請求項3】

前記断熱層は、溶射法で形成された請求項1又は2に記載の射出成形品の製造方法。

【請求項4】

前記断熱層は、厚みが200μm以上である請求項1から3のいずれかに記載の射出成形品の製造方法。

【請求項5】

前記ポリアリーレンサルファイド系樹脂組成物がポリフェニレンサルファイド樹脂を含む請求項1から4のいずれかに記載の射出成形品の製造方法。

【請求項6】

請求項1から請求項5のいずれかに記載の方法で得られた射出成形品であって、

断熱層を有さない金型を用い、ポリアリーレンサルファイド系樹脂組成物を金型温度が140℃の条件で射出成形してなる成形品の、X線回折法により測定された結晶化度を100とした場合に、

X線回折法により測定された結晶化度が95以上である射出成形品。

【請求項1】

金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する射出成形品の製造方法。

【請求項2】

前記断熱層は、熱伝導率が2W/m・K以下である請求項1に記載の射出成形品の製造方法。

【請求項3】

前記断熱層は、溶射法で形成された請求項1又は2に記載の射出成形品の製造方法。

【請求項4】

前記断熱層は、厚みが200μm以上である請求項1から3のいずれかに記載の射出成形品の製造方法。

【請求項5】

前記ポリアリーレンサルファイド系樹脂組成物がポリフェニレンサルファイド樹脂を含む請求項1から4のいずれかに記載の射出成形品の製造方法。

【請求項6】

請求項1から請求項5のいずれかに記載の方法で得られた射出成形品であって、

断熱層を有さない金型を用い、ポリアリーレンサルファイド系樹脂組成物を金型温度が140℃の条件で射出成形してなる成形品の、X線回折法により測定された結晶化度を100とした場合に、

X線回折法により測定された結晶化度が95以上である射出成形品。

【図1】

【図2】

【図2】

【公開番号】特開2012−187728(P2012−187728A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−50878(P2011−50878)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(390006323)ポリプラスチックス株式会社 (302)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(390006323)ポリプラスチックス株式会社 (302)

【Fターム(参考)】

[ Back to top ]