射出成形方法

【課題】複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の発泡成形部材を同時に成形する射出成形方法に関する。

【背景技術】

【0002】

この種の射出成形方法の従来例としては、例えば特許文献1に記載されたものがある。特許文献1には、複数のキャビティを形成する金型と、各キャビティに樹脂を誘導するホットランナーと、ホットランナーの各ゲートをそれぞれ開閉する各ゲートバルブと、各キャビティにおける樹脂の射出圧力を検出する各圧力検出手段と、各ゲートバルブの開閉を制御する制御装置とを備える射出成形装置を用いて、複数の発泡成形部材を同時に成形する。そして、射出中の樹脂を超臨界圧力以下とならないように、ホットランナー内に残留する残留溶融樹脂に圧力を付加することによって、残留溶融樹脂の発泡を防止するようにした技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−170982号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記特許文献1の射出成形方法(従来例)では、複数の発泡成形部材を異なる発泡倍率で同時に成形することができないという問題があった。

本発明が解決しようとする課題は、複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供することにある。

【課題を解決するための手段】

【0005】

前記課題は、特許請求の範囲に記載された構成を要旨とする射出成形方法により解決することができる。

請求項1に記載された射出成形方法によると、複数のキャビティを形成する金型と、前記各キャビティに樹脂を誘導するホットランナーと、前記ホットランナーの各ゲートをそれぞれ開閉する各ゲートバルブと、前記複数のうちの少なくとも1つのキャビティにおける樹脂の射出圧力を検出する圧力検出手段と、前記各ゲートバルブの開閉を制御する制御装置とを備える射出成形装置を用いて、複数の発泡成形部材を同時に成形する射出成形方法であって、樹脂の射出充填時において、前記制御装置は、前記圧力検出手段が検出する前記キャビティの樹脂の射出圧力が規定圧力に達したときに、該キャビティに対応する前記ゲートバルブを閉じて該キャビティの樹脂に対する保圧の印加を制限する。このように構成すると、樹脂の射出充填時において、少なくとも1つのキャビティの樹脂には保圧の印加が制限されることにより、その樹脂が低い成形圧をもって成形されるため、高い発泡倍率の発泡成形部材が得られる。一方、その他のキャビティの樹脂には射出充填の完了まで保圧が印加されることにより、その樹脂が高い成形圧をもって成形されるため、低い発泡倍率の発泡成形部材が得られる。したがって、複数の発泡成形部材を異なる発泡倍率で同時に成形することができる。

【0006】

請求項2に記載された射出成形方法によると、前記複数の発泡成形部材は、フープ材をインサートすることにより該フープ材に一体成形される。このように構成すると、複数の発泡成形部材を異なる発泡倍率でフープ材に一体成形することができる。

【0007】

請求項3に記載された射出成形方法によると、回転側部材の回転にともなう磁気の変化を検出する磁気検出部材と、前記磁気検出部材の各接続端子とつながる複数本のターミナルと、前記磁気検出部材をモールドする第1発泡成形部材と、前記複数本のターミナルをばらけないように保持する第2発泡成形部材とを備え、前記回転側部材の回転角を検出する回転角検出装置を成形する射出成形方法であって、前記フープ材には、前記複数本のターミナル及び前記磁気検出部材が設けられ、前記複数の発泡成形部材としての前記第1発泡成形部材及び前記第2発泡成形部材を同時に成形する一方、樹脂の射出充填時において前記第1発泡成形部材に対する保圧の印加を制限する。このように構成すると、回転側部材の回転角を検出する回転角検出装置において、磁気検出部材をモールドする第1発泡成形部材は、高い発泡倍率で成形されるため、磁気検出部材を温度変化、振動等から良好に保護することができる。また、複数本のターミナルをばらけないように保持する第2発泡成形部材は、低い発泡倍率で成形されるため、複数本のターミナルの保持強度を向上することができる。

【0008】

請求項4に記載された射出成形方法によると、前記複数の発泡成形部材を1組として複数組の発泡成形部材を同時に成形する。このように構成すると、高い発泡倍率の発泡成形部材を成形する各組毎の成形圧のばらつきを低減し、当該キャビティに対する樹脂の射出充填のばらつきを低減することができる。

【図面の簡単な説明】

【0009】

【図1】実施形態1に係るスロットル制御装置を示す断面図である。

【図2】回転角検出装置の周辺部を示す断面図である。

【図3】センサカバーの内面側を示す斜視図である。

【図4】回転角検出装置を示す正面図である。

【図5】射出成形装置を示す断面図である。

【図6】射出成形装置の可動金型と発泡成形部材との関係を示す正面図である。

【図7】射出成形装置とフープ材との関係を概略的に示す斜視図である。

【図8】射出成形装置とフープ材との関係を概略的に示す右側面図である。

【図9】フープ材と発泡成形部材との関係を示す正面図である。

【図10】実施形態2に係る回転角検出装置の周辺部を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面を用いて説明する。

[実施形態1]

本発明の実施形態1を説明する。本実施形態では、回転角検出装置を成形する射出成形方法について例示する。その回転角検出装置は、自動車等の車両に搭載される電子制御式のスロットル制御装置におけるスロットルバルブの回転角すなわち開度を検出するスロットルポジションセンサとして用いられるものである。説明の都合上、スロットル制御装置、回転角検出装置、射出成形装置、射出成形方法の順に説明する。図1はスロットル制御装置を示す正断面図、図2は回転角検出装置の周辺部を示す断面図、図3はセンサカバーの内面側を示す斜視図である。なお、スロットル制御装置については図1における上下左右を基準として説明を行う。

【0011】

スロットル制御装置について説明する。図1に示すように、スロットル制御装置10はスロットルボデー12を備えている。スロットルボデー12は、例えば樹脂製で、ボア壁部14を有している。ボア壁部14は中空円筒状に形成されている。ボア壁部14内に、吸気通路としてのボア13が形成されている。また、ボア壁部14には、ボア13を径方向すなわち左右方向に横切る金属製のスロットルシャフト16が設けられている。スロットルシャフト16は、ボア壁部14の左右両側部に形成された軸受部15に回転可能に支持されている。また、スロットルシャフト16には、円板状をなすバタフライバルブ式のスロットルバルブ18がスクリュ18sにより締着されている。スロットルバルブ18は、スロットルシャフト16と一体で回転することによりボア13を開閉する。

【0012】

前記スロットルボデー12の右側の軸受部15を貫通する前記スロットルシャフト16の右端部には、スロットルギヤ22が同軸上に回り止め状態で取付けられている。スロットルギヤ22は、例えば樹脂製で、二重円筒状をなす内筒部22e及び外筒部22fを有している。外筒部22fの外周部には、扇形のギヤ部22wが形成されている。また、スロットルギヤ22とスロットルボデー12との間には、コイルスプリングからなるバックスプリング26が介装されている。バックスプリング26は、スロットルギヤ22を常に閉じる方向へ付勢している。

【0013】

前記ボア壁部14の下側部にはモータハウジング部17が一体形成されている。モータハウジング部17は、右端面を開口する有底円筒状に形成されている。モータハウジング部17内には、例えばDCモータ等からなる駆動モータ28が配置されている。駆動モータ28の出力回転軸は右方へ突出されている。その出力回転軸にはピニオンギヤ29が設けられている。また、駆動モータ28は、自動車等のアクセルペダルの踏み込み量等に基づいて、エンジンコントロールユニットECU(図示省略)から出力される信号により駆動制御される。

【0014】

前記スロットルボデー12の右側面には、スロットルシャフト16と平行するカウンタシャフト23が設けられている。カウンタシャフト23にはカウンタギヤ24が回転可能に支持されている。カウンタギヤ24は、ギヤ径の異なる大小二つのギヤ部24a,24bを有している。大径側のギヤ部24aは、前記ピニオンギヤ29と噛合されている。また、小径側のギヤ部24bは、前記スロットルギヤ22のギヤ部22wと噛合されている。したがって、駆動モータ28の回転駆動力は、ピニオンギヤ29、カウンタギヤ24、スロットルギヤ22を介してスロットルシャフト16に伝達される。スロットルシャフト16の回転にともないスロットルバルブ18が回転すなわち開閉されることで、ボア13を流れる吸入空気量が調節される。なお、ピニオンギヤ29、カウンタギヤ24及びスロットルギヤ22により「減速ギヤ機構」が構成されている。

【0015】

前記スロットルボデー12の右側面には、前記減速ギヤ機構(ピニオンギヤ29、カウンタギヤ24及びスロットルギヤ22)等を覆うセンサカバー30が取付けられている。センサカバー30は、例えば樹脂製で、スロットルギヤ22の回転角すなわちスロットルバルブ18の開度を検出するための回転角検出装置40(後述する)がインサート成形により一体化されている(図2及び図3参照)。なお、スロットルギヤ22は本明細書でいう「回転側部材」に相当する。また、センサカバー30は本明細書でいう「回転角検出装置40付き部品」に相当する。

【0016】

前記スロットルギヤ22の内筒部22eの内周部には、円筒状のヨーク33、及び、ヨーク33の内側に配置された一対の永久磁石35が一体的に設けられている(図2参照)。ヨーク33は、磁性材料からなり、スロットルギヤ22の内筒部22eに埋設されている。また、一対の永久磁石35は、例えばフェライト磁石からなり、相互間に略平行な磁界が発生するように平行着磁されている。

【0017】

次に、回転角検出装置について説明する。図4は回転角検出装置を示す正面図である。なお、説明の都合上、回転角検出装置については図4における上下左右を基準として説明を行う。

図4に示すように、回転角検出装置40は、2個の磁気検出部材41と複数本(例えば4本)のセンサターミナル42と2本のモータターミナル44と第1発泡成形部材46と第2発泡成形部材48とを備えている。磁気検出部材41は、例えばMR素子と呼ばれる磁気抵抗素子を備えたセンサICである。磁気検出部材41は、センシング部41aと複数本(例えば3本)の接続端子41bとを備えている(図2参照)。センシング部41aは、樹脂製でブロック状のピース内に磁気抵抗素子及び半導体集積回路(IC)等が埋設されてなる。また、本実施形態では、フェイルセーフを考慮して2個の磁気検出部材41を用いており、仮にどちらかの磁気検出部材41が故障した場合でも残りの磁気検出部材41で検出機能を確保できるように構成されている。

【0018】

前記4本のセンサターミナル42及び前記2本のモータターミナル44は、前後方向(図4において紙面表裏方向)に面する一平面上に配置されている。センサターミナル42の一端側(コネクタ側)の端子部42a及びモータターミナル44の一端側(コネクタ側)の端子部44aは、右上部において左右方向に所定の間隔を隔てて整列されている。また、各センサターミナル42の他端側(磁気検出部材41側)の端子部42b(図2参照)は、前方(図2において左方)へ向けて折り曲げられている。その端子部42bには、前記両磁気検出部材41の各接続端子41bがそれぞれ溶接等により接続されている。また、図4に示すように、例えば各センサターミナル42のうち、センサターミナル42(符号、(a)を付す)は電源用、センサターミナル42(符号、(b)を付す)は接地用、センサターミナル42(符号、(c)を付す)及びセンサターミナル42(符号、(d)を付す)はそれぞれ信号出力用として設定されている。

【0019】

前記第1発泡成形部材46は、発泡樹脂(詳しくは化学発泡樹脂)により円柱状に形成されている。第1発泡成形部材46には、前記両磁気検出部材41が前記各センサターミナル42の端子部42bとともに埋設されている(図2参照)。また、両磁気検出部材41は、第1発泡成形部材46の軸線を中心として左右対称状(図2において上下対称状)でかつ平行状に配置されている。なお、第1発泡成形部材46は本明細書でいう「磁気検出部材のモールド部」に相当する。

【0020】

前記第2発泡成形部材48は、前記第1発泡成形部材46と同一の発泡樹脂により左右方向に延びる棒状に形成されている(図4参照)。第2発泡成形部材48には、前記各センサターミナル42の端子部42a及び前記各モータターミナル44の端子部44aの基端部(下端部)が埋設されている。また、第2発泡成形部材48は、各センサターミナル42及び各モータターミナル44を前後方向(図4において紙面表裏方向)に面する一平面上において相互に絶縁状態でかつ一体的に連結している。したがって、各センサターミナル42及び各モータターミナル44は、第2発泡成形部材48によってばらけ(散け)ないように保持されている。なお、第2発泡成形部材48は本明細書でいう「ターミナルばらけ防止部」に相当する。また、各センサターミナル42は本明細書でいう「複数本のターミナル」に相当する。

【0021】

前記第1発泡成形部材46と前記第2発泡成形部材48は、同一の樹脂(樹脂材料)で異なる発泡倍率で同時に成形されている。すなわち、第1発泡成形部材46は、両磁気検出部材41を温度変化、振動等から保護するために高い発泡倍率で形成されている。また、第2発泡成形部材48は、各ターミナル42,44の保持強度を確保するために低い発泡倍率で形成されている。なお、回転角検出装置40の射出成形方法については後で説明する。

【0022】

図2に示すように、前記回転角検出装置40は、前記センサカバー30にインサート成形により一体化されている。回転角検出装置40における第1発泡成形部材46の基部(後端部)、各ターミナル42,44及び第2発泡成形部材48がセンサカバー30のカバー本体31に埋設されている。また、第1発泡成形部材46の先端部(前端部)は、カバー本体31の内面側に突出されている(図3参照)。また、各ターミナル42,44の端子部42a,44a(図4参照)は、カバー本体31に形成された筒状のコネクタ部31a(図3参照)内に露出されている。

【0023】

なお、本実施形態では、前記回転角検出装置40の第1発泡成形部材46及び第2発泡成形部材48の発泡樹脂は、前記カバー本体31を形成する樹脂に発泡剤を加えたものとなっている。また、カバー本体31の樹脂としては、例えばポリブチレンテレフタレート(PBT)樹脂が使用されている。なお、カバー本体31は発泡樹脂により形成してもよい。また、第1発泡成形部材46及び第2発泡成形部材48の発泡樹脂は、前記カバー本体31を形成する樹脂とは異なる樹脂に発泡剤を加えたものでもよい。

【0024】

前記センサカバー30は、前記スロットルボデー12に前記減速ギヤ機構(ピニオンギヤ29、カウンタギヤ24及びスロットルギヤ22)等を覆うようにして取付けられる(図1参照)。これにともない、前記回転角検出装置40における第1発泡成形部材46の先端部が前記スロットルギヤ22の内筒部22e内に対して同軸状でかつ遊嵌状に配置される(図2参照)。また、第1発泡成形部材46は、スロットルギヤ22の永久磁石35及びヨーク33に対して非接触の関係をなす。また、回転角検出装置40における各モータターミナル44は、前記駆動モータ28の各端子(図示省略)と電気的に接続される。また、センサカバー30のコネクタ部31a(図3参照)には前記エンジンコントロールユニットECUにつながる外部コネクタ(図示省略)が接続される。

【0025】

前記回転角検出装置40における両磁気検出部材41のセンシング部41aの磁気抵抗素子は、前記スロットルギヤ22の一対の永久磁石35の間に発生する磁気の変化すなわち磁界の方向を検出可能となっている。また、センシング部41aの半導体集積回路(IC)は、磁気抵抗素子からの検出信号に基づいた演算を行って磁界の方向に応じた信号を出力する。また、エンジンコントロールユニットECU(図示省略)は、磁気検出部材41の半導体集積回路(IC)から出力された信号に基づいて、スロットルギヤ22の回転角すなわちスロットルバルブ18の開度を演算する。

【0026】

次に、前記回転角検出装置40の射出成形方法に用いる射出成形装置について説明する。図5は射出成形装置を示す断面図、図6は射出成形装置の可動金型と発泡成形部材との関係を示す正面図、図7は射出成形装置とフープ材との関係を概略的に示す斜視図、図8は同じく右側面図、図9はフープ材と発泡成形部材との関係を示す正面図である。

本射出成形方法に用いられる射出成形装置50(図5参照)は、1回の射出サイクルにつき、回転角検出装置40の両発泡成形部材46,48を1組として2組の両発泡成形部材46,48を同時に成形する。また、射出成形装置50は、フープ材52をインサートして該フープ材52に2組の両発泡成形部材46,48を一体成形するものである(図6〜図9参照)。ここで、フープ材52と2組の両発泡成形部材46,48との関係について説明する。

【0027】

図9に示すように、フープ材52は、導電性を有する金属製の帯板材からなる。フープ材52には、予め、回転角検出装置40の1個毎の各センサターミナル42及び各モータターミナル44がプレス成形によって形成されている。このときのフープ材52と各センサターミナル42及び各モータターミナル44とは、各タイバー53を介して相互に連結されている。また、各センサターミナル42の前方(図2において左方)へ向けて折り曲げられた端子部42bには、両磁気検出部材41の各接続端子41bがそれぞれ接続されている。このように、両磁気検出部材41を取付けたフープ材52が射出成形装置50(図5及び図6参照)に供給される。

【0028】

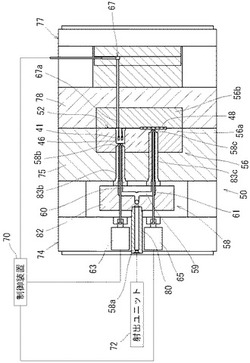

図5に示すように、前記射出成形装置50は、金型56とホットランナー58と第1ゲートバルブ60及び第2ゲートバルブ61と第1ゲートバルブ駆動装置63及び第2ゲートバルブ駆動装置65と樹脂圧センサ67と制御装置70と射出ユニット72を備えている。金型56は、固定金型56aと可動金型56bとを備えている。固定金型56aは、射出成形装置50の固定型盤74に支持盤75を介して固定されている。また、可動金型56bは、射出成形装置50の可動型盤77に支持盤78を介して固定されている(図6参照)。可動金型56bは、可動型盤77及び支持盤78とともに前後方向(図5において左右方向)に進退移動可能である。また、可動金型56bは、前進(図5において右方から左方への移動)によって固定金型56aに型締めされる。また、可動金型56bは、成形品(回転角検出装置40)の取出しのときに、後退(図5において右方への移動)によって固定金型56aに対して型開きされる。

【0029】

図5に示すように、前記固定金型56aと前記可動金型56bは、型締めによって両金型56a,56b間に前記フープ材52を挟持した状態で、樹脂(溶融樹脂)を射出、充填する左右2組の第1キャビティ及び第2キャビティを形成する。第1キャビティは、前記第1発泡成形部材46に対応するものであるから、該発泡成形部材46と同一符号「46」を付すことにする。また、第2キャビティ48は前記第2発泡成形部材48に対応するものであるから、該発泡成形部材48と同一符号「48」を付すことにする。

【0030】

前記ホットランナー58は前記固定金型56a側に設けられている。すなわち、ホットランナー58は、1つの入口58aと、前記2組の第1キャビティ46に対応する2個の出口である第1ゲート58bと、同じく2組の第2キャビティ48に対応する2個の出口である第2ゲート58cとを有している。また、ホットランナー58は、射出ユニット72から射出される樹脂を入口58aから各ゲート58b,58cへ誘導する樹脂通路59を備えている。また、ホットランナー58は、樹脂が固まらないように常時加温されている。なお、以降の説明において、2組の両キャビティ46,48に関連する構成は同一構成であるから、以下は右側の組について説明し、左側の組についての説明は省略する。

【0031】

前記ホットランナー58の各ゲート58b,58cは、先細りをなす円錐形状に形成されている。また、ホットランナー58は、入口58aを有する入口側ランナー部80と、各ゲート58b,58cを有する各出口側ランナー部83b,83cと、入口側ランナー部80と各出口側ランナー部83b,83cとの間に設けられ、かつ、入口58aからの樹脂を各ゲート58b,58cに分岐する中間ランナー部82とにより構成されている。

【0032】

前記第1ゲートバルブ60は、プランジャー状に形成されている。第1ゲートバルブ60は、前記ホットランナー58の第1ゲート58bを有する出口側ランナー部83b内に対して、同心状にかつ軸方向(図5において左右方向)の進退移動可能すなわち第1ゲート58bを開閉可能に設けられている。また、第2ゲートバルブ61は、プランジャー状に形成されている。第2ゲートバルブ61は、前記ホットランナー58の第2ゲート58cを有する出口側ランナー部83c内に対して同心状にかつ軸方向(図5において左右方向)の進退移動可能すなわち第2ゲート58cを開閉可能に設けられている。両ゲートバルブ60,61の基端部(前端部)は、ホットランナー58の中間ランナー部82をそれぞれ前方(図5において左方)へ貫通している。

【0033】

前記両ゲートバルブ駆動装置63,65は前記固定型盤74に設置されている。第1ゲートバルブ駆動装置63には、前記第1ゲートバルブ60の基端部(前端部)が連結されている。また、第2ゲートバルブ駆動装置65には、前記第2ゲートバルブ61の基端部(前端部)が連結されている。また、両ゲートバルブ駆動装置63,65は、例えば油圧式アクチュエータで構成されており、前記制御装置70によってそれぞれ開閉制御されるようになっている。また、両ゲートバルブ駆動装置63,65は、制御装置70による開閉制御によって各ゲートバルブ60,61をそれぞれ進退移動させてホットランナー58の各ゲート58b,58cを開閉させる。

【0034】

前記樹脂圧センサ67は前記可動型盤77に配置されている。樹脂圧センサ67の検出子67aは、支持盤75及び可動金型56bを貫通して前記第1キャビティ46内に指向されている。樹脂圧センサ67は、第1キャビティ46における樹脂の成形圧を検出する圧力センサである。樹脂圧センサ67の検出信号は、前記制御装置70に入力されるようになっている。なお、樹脂圧センサ67は本明細書でいう「圧力検出手段」に相当する。また、図6〜図8には、フープ52に対するホットランナー58の2組の各出口側ランナー部83b,83cと2組の両ゲートバルブ60,61と2組の両ゲートバルブ駆動装置63,65と2組の樹脂圧センサ67との関係がよく表されている。

【0035】

前記制御装置70は、前記樹脂圧センサ67からの成形圧の検出信号に基づいて、その成形圧を予め設定された圧力パターンと比較し、圧力パターンの設定圧と成形圧とが一致するように、第1ゲートバルブ駆動装置63の開閉をフィードバック制御する。詳しくは、制御装置70は、樹脂の射出充填時において、第1キャビティ46に充填された樹脂の成形圧が第1発泡成形部材46の発泡倍率に適した所定の成形圧となったときに、第1ゲートバルブ駆動装置63を閉弁駆動させて第1ゲートバルブ60を閉弁させるように設定されている。また、制御装置70は、射出ユニット72による樹脂の射出が完了したときに、第2ゲートバルブ駆動装置65を閉弁駆動させて第2ゲートバルブ61を閉弁させるように設定されている。また、制御装置70は、射出ユニット72の作動制御、金型56の型締め及び型開きに係る制御も行うようになっている。また、樹脂を射出するための射出ユニット72については、前記特許文献1に記載されたものと同様の構成であるから、ここでの説明を省略する。

【0036】

次に、前記射出成形装置50を用いた射出成形方法について説明する。前記射出成形装置50の射出ユニット72による樹脂の射出の開始に際して、金型56が型締めされるとともに両ゲートバルブ60,61が開弁される。この状態から、射出ユニット72の作動によって、樹脂(樹脂材料)がホットランナー58の樹脂通路59を介して各キャビティ46,48に射出充填される。そして、樹脂の射出充填時において、第1キャビティ46に充填された樹脂の成形圧が樹脂圧センサ67によって検出される。

【0037】

前記制御装置70は、樹脂圧センサ67からの成形圧の検出信号に基づいて、その成形圧を予め設定された圧力パターンと比較し、圧力パターンの設定圧と成形圧とが一致するように、第1ゲートバルブ駆動装置63をフィードバック制御する。そして、制御装置70は、成形圧が圧力パターンの設定圧と一致したときに、第1ゲートバルブ駆動装置63を閉弁駆動させることによって第1ゲートバルブ60が閉弁される。これにより、第1キャビティ46に充填された樹脂に対する保圧の印加が制限される、すなわちその樹脂に保圧が印加されない。したがって、第1キャビティ46で成形される第1発泡成形部材46は、低い成形圧をもって成形されるため、高い発泡倍率を有するものが得られる。

【0038】

一方、第2キャビティ48には、第1ゲートバルブ60の閉弁後も樹脂が射出充填され、射出充填の完了にともない、制御装置70は、第2ゲートバルブ駆動装置65を閉弁駆動させることによって第2ゲートバルブ61が閉弁される。これにより、第2キャビティ48に充填された樹脂には射出充填の完了まで保圧が印加される。したがって、第2キャビティ48で成形される第2発泡成形部材48は、高い成形圧をもって成形されるため、低い発泡倍率を有するものが得られる。なお、第2キャビティ48に充填された樹脂は、射出充填の完了まで保圧が印加されるため「通常成形」されることになる。

【0039】

その後、両発泡成形部材46,48の冷却固化後に、金型56が型開きされることによって、金型56から成形品すなわち両発泡成形部材46,48が一体成形されたフープ材52が取出される(図6及び図7参照)。その後、再び型締が行われた後に次回の射出充填が開始される。また、両発泡成形部材46,48が一体成形されたフープ材52から各タイバー53が不要部として除去されることによって独立した回転角検出装置40(図4参照)とされる。

【0040】

前記した回転角検出装置40の射出成形方法によると、第1キャビティ46及び第2キャビティ48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する両ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いて、第1発泡成形部材46及び第2発泡成形部材48を同時に成形する射出成形方法であって、樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1キャビティ46に対応する第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。したがって、樹脂の射出充填時において、第1キャビティ46の樹脂には保圧の印加が制限されることにより、その樹脂が低い成形圧をもって成形されるため、高い発泡倍率の第1発泡成形部材46が得られる。一方、第2キャビティ48の樹脂には射出充填の完了まで保圧が印加されることにより、その樹脂が高い成形圧をもって成形されるため、低い発泡倍率の第2発泡成形部材48が得られる。したがって、第1発泡成形部材46及び第2発泡成形部材48を異なる発泡倍率で同時に成形することができる。

【0041】

また、第1発泡成形部材46及び第2発泡成形部材48は、フープ材52をインサートすることにより該フープ材52に一体成形される。したがって、第1発泡成形部材46及び第2発泡成形部材48を異なる発泡倍率でフープ材52に一体成形することができる。

【0042】

また、スロットルギヤ22(図1参照)の回転にともなう磁気の変化を検出する両磁気検出部材41と、磁気検出部材41の各接続端子41bとつながる4本のセンサターミナル42及び2本のモータターミナル44と、両磁気検出部材41をモールドする第1発泡成形部材46と、6本のターミナル42,44をばらけないように保持する第2発泡成形部材48とを備え、スロットルギヤ22の回転角を検出する回転角検出装置40(図4参照)を成形する射出成形方法であって、フープ材52(図9参照)には、6本のターミナル42,44及び両磁気検出部材41が設けられ、第1発泡成形部材46及び第2発泡成形部材48を同時に成形する一方、樹脂の射出充填時において第1発泡成形部材46に対する保圧の印加を制限する。したがって、スロットルギヤ22の回転角を検出する回転角検出装置40において、両磁気検出部材41をモールドする第1発泡成形部材46は、高い発泡倍率で成形されるため、磁気検出部材41を温度変化、振動等から良好に保護することができる。また、6本のターミナル42,44をばらけないように保持する第2発泡成形部材48は、低い発泡倍率で成形されるため、6本のターミナル42,44の保持強度を向上することができる。

【0043】

また、両発泡成形部材46,48を1組として2組の両発泡成形部材46,48を同時に成形する。したがって、高い発泡倍率の第1発泡成形部材46を成形する各組毎の成形圧のばらつきを低減し、第1キャビティ46に対する樹脂の射出充填のばらつきを低減することができる。すなわち、制御装置70により2組の第1キャビティ46における樹脂の成形圧を各樹脂圧センサ67からの成形圧の検出信号に基づいてそれぞれ制御することで、第1発泡成形部材46を成形する各組毎の成形圧のばらつきを低減し、各組の第1キャビティ46に対する樹脂の射出充填のばらつきを低減することができる。ひいては、第1発泡成形部材46の発泡倍率を均一化することができる。

【0044】

[実施形態2]

本発明の実施形態2を説明する。本実施形態は、前記実施形態1の回転角検出装置40に変更を加えたものであるから、その変更部分について説明し、重複する説明は省略する。図10は回転角検出装置の周辺部を示す断面図である。

図10に示すように、本実施形態は、前記実施形態1における回転角検出装置40の磁気検出部材41(図2参照)を、磁電変換ICからなる磁気検出部材(符号、100を付す)に変更したものである。磁気検出部材100である磁電変換ICは、磁気の変化を検出する磁場検出部としてのセンシング部101と、センシング部101からの検出信号を処理して磁気の変化に応じた回転角信号(検出信号)を出力する信号演算部103とを有している。

【0045】

前記センシング部101と前記信号演算部103とは、ほぼL字状に折り曲げられた複数本(例えば6本(図10では1本を示す))の連結端子102を介して連結されている。信号演算部103は、前後方向(図10において左右方向)を長くする長尺状で、表裏方向(図10において上下方向)に扁平をなすブロック状に形成されている。また、センシング部101は、連結端子102を折り曲げる前のストレート状において、信号演算部103の前側に配置されており、信号演算部103の前後方向(図10において左右方向)に直交する断面と略同じ断面形状で、信号演算部103に比べて短尺状で扁平をなすブロック状に形成されている。また、信号演算部103の後端面からは、複数本(例えば3本(図10では1本を示す))の接続端子104が後方へ突出されている。

【0046】

2つの前記磁気検出部材100は、両信号演算部103が相互に平行状をなしかつセンシング部101が前後に重なり合うように配置されている。両センシング部101は、磁気抵抗素子が軸線上に配置されている。また、信号演算部103の各接続端子104には、前記実施形態1と同様に、各センサターミナル42がそれぞれ接続されている。なお、本実施形態では、両信号演算部103の間に、センサターミナル42に接続されたコンデンサ等の電子部品110が配置されている。

【0047】

前記センシング部101は、例えばMR素子と呼ばれる磁気抵抗素子を内蔵している。また、前記信号演算部103は、例えば半導体集積回路を内蔵しており、センシング部101から入力された磁束の方向に応じた検出信号を処理して回転角度に応じたリニアな回転角度信号(電圧信号)を出力する。

【0048】

本実施形態の回転角検出装置40は、スロットルギヤ22が、回転軸回りに回転すると、磁場空間内の磁束の方向が変化し、その変化した磁束の方向が両磁気検出部材100のセンシング部101にて検出され、変化した磁束の方向に応じた回転角度信号が両磁気検出部材100の信号演算部103から出力される。その他の構成は前記実施形態1と同様である。

【0049】

本発明は上記した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における変更が可能である。例えば、本発明は、フープ材52に対して2種の発泡成形部材46,48を射出成形するフープ成形に限らず、フープ材52に対して3種以上及び/又は3組以上の発泡成形部材46,48を射出成形するフープ成形にも適用することができる。また、本発明は、フープ材52を使用しない2種以上の発泡成形部材すなわち発泡成形品を射出成形するファミリー成形(異種多数個取りの成形)にも適用することができる。また、本発明は、フープ成形、ファミリー成形において、複数種で複数組の発泡成形部材すなわち発泡成形品を同時に射出成形する場合にも適用することができる。また、本発明は、回転角検出装置40の射出成形方法に限定されるものではなく、他の発泡成形部材を有する装置、発泡成形品等の射出成形方法等にも適用することができる。また、射出成形装置50は、2組の回転角検出装置40を射出成形するものに限らず、1組又は3組以上の回転角検出装置40を射出成形するものでもよい。また、回転角検出装置40は、電子制御式のスロットル制御装置10に使用する他、アクセルペダルの操作によりリンク、ケーブル等を介してスロットルバルブ18を機械的に開閉するスロットル制御装置に使用してもよい。また、磁気検出部材としては、センサICの他、ホール素子、ホールIC等を使用することも可能である。また、磁気検出部材41,100は、一対の永久磁石35の間の磁界、磁束の方向に基づいて回転角を検出するものであるが、一対の永久磁石35の間の磁界の強さに基づいて回転角を検出するものでもよい。また、前記実施形態では磁気検出部材41,100を2個使用したが、磁気検出部材41,100を1個に減らすこともできる。また、第2発泡成形部材48は、センサターミナル42及びモータターミナル44のうちの少なくともセンサターミナル42をばらけないように保持するものであればよい。

【符号の説明】

【0050】

10…スロットル制御装置

22…スロットルギヤ(回転側部材)

40…回転角検出装置

41…磁気検出部材

41b…接続端子

42…センサターミナル

46…第1発泡成形部材(第1キャビティ)

48…第2発泡成形部材(第2キャビティ)

50…射出成形装置

52…フープ材

56…金型

58…ホットランナー

58b…第1ゲート

58c…第2ゲート

60…第1ゲートバルブ

61…第2ゲートバルブ

63…第1ゲートバルブ駆動装置

65…第2ゲートバルブ駆動装置

67…樹脂圧センサ(圧力検出手段)

70…制御装置

100…磁気検出部材

101…センシング部

102…連結端子

103…信号演算部

104…接続端子

【技術分野】

【0001】

本発明は、複数の発泡成形部材を同時に成形する射出成形方法に関する。

【背景技術】

【0002】

この種の射出成形方法の従来例としては、例えば特許文献1に記載されたものがある。特許文献1には、複数のキャビティを形成する金型と、各キャビティに樹脂を誘導するホットランナーと、ホットランナーの各ゲートをそれぞれ開閉する各ゲートバルブと、各キャビティにおける樹脂の射出圧力を検出する各圧力検出手段と、各ゲートバルブの開閉を制御する制御装置とを備える射出成形装置を用いて、複数の発泡成形部材を同時に成形する。そして、射出中の樹脂を超臨界圧力以下とならないように、ホットランナー内に残留する残留溶融樹脂に圧力を付加することによって、残留溶融樹脂の発泡を防止するようにした技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−170982号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記特許文献1の射出成形方法(従来例)では、複数の発泡成形部材を異なる発泡倍率で同時に成形することができないという問題があった。

本発明が解決しようとする課題は、複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供することにある。

【課題を解決するための手段】

【0005】

前記課題は、特許請求の範囲に記載された構成を要旨とする射出成形方法により解決することができる。

請求項1に記載された射出成形方法によると、複数のキャビティを形成する金型と、前記各キャビティに樹脂を誘導するホットランナーと、前記ホットランナーの各ゲートをそれぞれ開閉する各ゲートバルブと、前記複数のうちの少なくとも1つのキャビティにおける樹脂の射出圧力を検出する圧力検出手段と、前記各ゲートバルブの開閉を制御する制御装置とを備える射出成形装置を用いて、複数の発泡成形部材を同時に成形する射出成形方法であって、樹脂の射出充填時において、前記制御装置は、前記圧力検出手段が検出する前記キャビティの樹脂の射出圧力が規定圧力に達したときに、該キャビティに対応する前記ゲートバルブを閉じて該キャビティの樹脂に対する保圧の印加を制限する。このように構成すると、樹脂の射出充填時において、少なくとも1つのキャビティの樹脂には保圧の印加が制限されることにより、その樹脂が低い成形圧をもって成形されるため、高い発泡倍率の発泡成形部材が得られる。一方、その他のキャビティの樹脂には射出充填の完了まで保圧が印加されることにより、その樹脂が高い成形圧をもって成形されるため、低い発泡倍率の発泡成形部材が得られる。したがって、複数の発泡成形部材を異なる発泡倍率で同時に成形することができる。

【0006】

請求項2に記載された射出成形方法によると、前記複数の発泡成形部材は、フープ材をインサートすることにより該フープ材に一体成形される。このように構成すると、複数の発泡成形部材を異なる発泡倍率でフープ材に一体成形することができる。

【0007】

請求項3に記載された射出成形方法によると、回転側部材の回転にともなう磁気の変化を検出する磁気検出部材と、前記磁気検出部材の各接続端子とつながる複数本のターミナルと、前記磁気検出部材をモールドする第1発泡成形部材と、前記複数本のターミナルをばらけないように保持する第2発泡成形部材とを備え、前記回転側部材の回転角を検出する回転角検出装置を成形する射出成形方法であって、前記フープ材には、前記複数本のターミナル及び前記磁気検出部材が設けられ、前記複数の発泡成形部材としての前記第1発泡成形部材及び前記第2発泡成形部材を同時に成形する一方、樹脂の射出充填時において前記第1発泡成形部材に対する保圧の印加を制限する。このように構成すると、回転側部材の回転角を検出する回転角検出装置において、磁気検出部材をモールドする第1発泡成形部材は、高い発泡倍率で成形されるため、磁気検出部材を温度変化、振動等から良好に保護することができる。また、複数本のターミナルをばらけないように保持する第2発泡成形部材は、低い発泡倍率で成形されるため、複数本のターミナルの保持強度を向上することができる。

【0008】

請求項4に記載された射出成形方法によると、前記複数の発泡成形部材を1組として複数組の発泡成形部材を同時に成形する。このように構成すると、高い発泡倍率の発泡成形部材を成形する各組毎の成形圧のばらつきを低減し、当該キャビティに対する樹脂の射出充填のばらつきを低減することができる。

【図面の簡単な説明】

【0009】

【図1】実施形態1に係るスロットル制御装置を示す断面図である。

【図2】回転角検出装置の周辺部を示す断面図である。

【図3】センサカバーの内面側を示す斜視図である。

【図4】回転角検出装置を示す正面図である。

【図5】射出成形装置を示す断面図である。

【図6】射出成形装置の可動金型と発泡成形部材との関係を示す正面図である。

【図7】射出成形装置とフープ材との関係を概略的に示す斜視図である。

【図8】射出成形装置とフープ材との関係を概略的に示す右側面図である。

【図9】フープ材と発泡成形部材との関係を示す正面図である。

【図10】実施形態2に係る回転角検出装置の周辺部を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面を用いて説明する。

[実施形態1]

本発明の実施形態1を説明する。本実施形態では、回転角検出装置を成形する射出成形方法について例示する。その回転角検出装置は、自動車等の車両に搭載される電子制御式のスロットル制御装置におけるスロットルバルブの回転角すなわち開度を検出するスロットルポジションセンサとして用いられるものである。説明の都合上、スロットル制御装置、回転角検出装置、射出成形装置、射出成形方法の順に説明する。図1はスロットル制御装置を示す正断面図、図2は回転角検出装置の周辺部を示す断面図、図3はセンサカバーの内面側を示す斜視図である。なお、スロットル制御装置については図1における上下左右を基準として説明を行う。

【0011】

スロットル制御装置について説明する。図1に示すように、スロットル制御装置10はスロットルボデー12を備えている。スロットルボデー12は、例えば樹脂製で、ボア壁部14を有している。ボア壁部14は中空円筒状に形成されている。ボア壁部14内に、吸気通路としてのボア13が形成されている。また、ボア壁部14には、ボア13を径方向すなわち左右方向に横切る金属製のスロットルシャフト16が設けられている。スロットルシャフト16は、ボア壁部14の左右両側部に形成された軸受部15に回転可能に支持されている。また、スロットルシャフト16には、円板状をなすバタフライバルブ式のスロットルバルブ18がスクリュ18sにより締着されている。スロットルバルブ18は、スロットルシャフト16と一体で回転することによりボア13を開閉する。

【0012】

前記スロットルボデー12の右側の軸受部15を貫通する前記スロットルシャフト16の右端部には、スロットルギヤ22が同軸上に回り止め状態で取付けられている。スロットルギヤ22は、例えば樹脂製で、二重円筒状をなす内筒部22e及び外筒部22fを有している。外筒部22fの外周部には、扇形のギヤ部22wが形成されている。また、スロットルギヤ22とスロットルボデー12との間には、コイルスプリングからなるバックスプリング26が介装されている。バックスプリング26は、スロットルギヤ22を常に閉じる方向へ付勢している。

【0013】

前記ボア壁部14の下側部にはモータハウジング部17が一体形成されている。モータハウジング部17は、右端面を開口する有底円筒状に形成されている。モータハウジング部17内には、例えばDCモータ等からなる駆動モータ28が配置されている。駆動モータ28の出力回転軸は右方へ突出されている。その出力回転軸にはピニオンギヤ29が設けられている。また、駆動モータ28は、自動車等のアクセルペダルの踏み込み量等に基づいて、エンジンコントロールユニットECU(図示省略)から出力される信号により駆動制御される。

【0014】

前記スロットルボデー12の右側面には、スロットルシャフト16と平行するカウンタシャフト23が設けられている。カウンタシャフト23にはカウンタギヤ24が回転可能に支持されている。カウンタギヤ24は、ギヤ径の異なる大小二つのギヤ部24a,24bを有している。大径側のギヤ部24aは、前記ピニオンギヤ29と噛合されている。また、小径側のギヤ部24bは、前記スロットルギヤ22のギヤ部22wと噛合されている。したがって、駆動モータ28の回転駆動力は、ピニオンギヤ29、カウンタギヤ24、スロットルギヤ22を介してスロットルシャフト16に伝達される。スロットルシャフト16の回転にともないスロットルバルブ18が回転すなわち開閉されることで、ボア13を流れる吸入空気量が調節される。なお、ピニオンギヤ29、カウンタギヤ24及びスロットルギヤ22により「減速ギヤ機構」が構成されている。

【0015】

前記スロットルボデー12の右側面には、前記減速ギヤ機構(ピニオンギヤ29、カウンタギヤ24及びスロットルギヤ22)等を覆うセンサカバー30が取付けられている。センサカバー30は、例えば樹脂製で、スロットルギヤ22の回転角すなわちスロットルバルブ18の開度を検出するための回転角検出装置40(後述する)がインサート成形により一体化されている(図2及び図3参照)。なお、スロットルギヤ22は本明細書でいう「回転側部材」に相当する。また、センサカバー30は本明細書でいう「回転角検出装置40付き部品」に相当する。

【0016】

前記スロットルギヤ22の内筒部22eの内周部には、円筒状のヨーク33、及び、ヨーク33の内側に配置された一対の永久磁石35が一体的に設けられている(図2参照)。ヨーク33は、磁性材料からなり、スロットルギヤ22の内筒部22eに埋設されている。また、一対の永久磁石35は、例えばフェライト磁石からなり、相互間に略平行な磁界が発生するように平行着磁されている。

【0017】

次に、回転角検出装置について説明する。図4は回転角検出装置を示す正面図である。なお、説明の都合上、回転角検出装置については図4における上下左右を基準として説明を行う。

図4に示すように、回転角検出装置40は、2個の磁気検出部材41と複数本(例えば4本)のセンサターミナル42と2本のモータターミナル44と第1発泡成形部材46と第2発泡成形部材48とを備えている。磁気検出部材41は、例えばMR素子と呼ばれる磁気抵抗素子を備えたセンサICである。磁気検出部材41は、センシング部41aと複数本(例えば3本)の接続端子41bとを備えている(図2参照)。センシング部41aは、樹脂製でブロック状のピース内に磁気抵抗素子及び半導体集積回路(IC)等が埋設されてなる。また、本実施形態では、フェイルセーフを考慮して2個の磁気検出部材41を用いており、仮にどちらかの磁気検出部材41が故障した場合でも残りの磁気検出部材41で検出機能を確保できるように構成されている。

【0018】

前記4本のセンサターミナル42及び前記2本のモータターミナル44は、前後方向(図4において紙面表裏方向)に面する一平面上に配置されている。センサターミナル42の一端側(コネクタ側)の端子部42a及びモータターミナル44の一端側(コネクタ側)の端子部44aは、右上部において左右方向に所定の間隔を隔てて整列されている。また、各センサターミナル42の他端側(磁気検出部材41側)の端子部42b(図2参照)は、前方(図2において左方)へ向けて折り曲げられている。その端子部42bには、前記両磁気検出部材41の各接続端子41bがそれぞれ溶接等により接続されている。また、図4に示すように、例えば各センサターミナル42のうち、センサターミナル42(符号、(a)を付す)は電源用、センサターミナル42(符号、(b)を付す)は接地用、センサターミナル42(符号、(c)を付す)及びセンサターミナル42(符号、(d)を付す)はそれぞれ信号出力用として設定されている。

【0019】

前記第1発泡成形部材46は、発泡樹脂(詳しくは化学発泡樹脂)により円柱状に形成されている。第1発泡成形部材46には、前記両磁気検出部材41が前記各センサターミナル42の端子部42bとともに埋設されている(図2参照)。また、両磁気検出部材41は、第1発泡成形部材46の軸線を中心として左右対称状(図2において上下対称状)でかつ平行状に配置されている。なお、第1発泡成形部材46は本明細書でいう「磁気検出部材のモールド部」に相当する。

【0020】

前記第2発泡成形部材48は、前記第1発泡成形部材46と同一の発泡樹脂により左右方向に延びる棒状に形成されている(図4参照)。第2発泡成形部材48には、前記各センサターミナル42の端子部42a及び前記各モータターミナル44の端子部44aの基端部(下端部)が埋設されている。また、第2発泡成形部材48は、各センサターミナル42及び各モータターミナル44を前後方向(図4において紙面表裏方向)に面する一平面上において相互に絶縁状態でかつ一体的に連結している。したがって、各センサターミナル42及び各モータターミナル44は、第2発泡成形部材48によってばらけ(散け)ないように保持されている。なお、第2発泡成形部材48は本明細書でいう「ターミナルばらけ防止部」に相当する。また、各センサターミナル42は本明細書でいう「複数本のターミナル」に相当する。

【0021】

前記第1発泡成形部材46と前記第2発泡成形部材48は、同一の樹脂(樹脂材料)で異なる発泡倍率で同時に成形されている。すなわち、第1発泡成形部材46は、両磁気検出部材41を温度変化、振動等から保護するために高い発泡倍率で形成されている。また、第2発泡成形部材48は、各ターミナル42,44の保持強度を確保するために低い発泡倍率で形成されている。なお、回転角検出装置40の射出成形方法については後で説明する。

【0022】

図2に示すように、前記回転角検出装置40は、前記センサカバー30にインサート成形により一体化されている。回転角検出装置40における第1発泡成形部材46の基部(後端部)、各ターミナル42,44及び第2発泡成形部材48がセンサカバー30のカバー本体31に埋設されている。また、第1発泡成形部材46の先端部(前端部)は、カバー本体31の内面側に突出されている(図3参照)。また、各ターミナル42,44の端子部42a,44a(図4参照)は、カバー本体31に形成された筒状のコネクタ部31a(図3参照)内に露出されている。

【0023】

なお、本実施形態では、前記回転角検出装置40の第1発泡成形部材46及び第2発泡成形部材48の発泡樹脂は、前記カバー本体31を形成する樹脂に発泡剤を加えたものとなっている。また、カバー本体31の樹脂としては、例えばポリブチレンテレフタレート(PBT)樹脂が使用されている。なお、カバー本体31は発泡樹脂により形成してもよい。また、第1発泡成形部材46及び第2発泡成形部材48の発泡樹脂は、前記カバー本体31を形成する樹脂とは異なる樹脂に発泡剤を加えたものでもよい。

【0024】

前記センサカバー30は、前記スロットルボデー12に前記減速ギヤ機構(ピニオンギヤ29、カウンタギヤ24及びスロットルギヤ22)等を覆うようにして取付けられる(図1参照)。これにともない、前記回転角検出装置40における第1発泡成形部材46の先端部が前記スロットルギヤ22の内筒部22e内に対して同軸状でかつ遊嵌状に配置される(図2参照)。また、第1発泡成形部材46は、スロットルギヤ22の永久磁石35及びヨーク33に対して非接触の関係をなす。また、回転角検出装置40における各モータターミナル44は、前記駆動モータ28の各端子(図示省略)と電気的に接続される。また、センサカバー30のコネクタ部31a(図3参照)には前記エンジンコントロールユニットECUにつながる外部コネクタ(図示省略)が接続される。

【0025】

前記回転角検出装置40における両磁気検出部材41のセンシング部41aの磁気抵抗素子は、前記スロットルギヤ22の一対の永久磁石35の間に発生する磁気の変化すなわち磁界の方向を検出可能となっている。また、センシング部41aの半導体集積回路(IC)は、磁気抵抗素子からの検出信号に基づいた演算を行って磁界の方向に応じた信号を出力する。また、エンジンコントロールユニットECU(図示省略)は、磁気検出部材41の半導体集積回路(IC)から出力された信号に基づいて、スロットルギヤ22の回転角すなわちスロットルバルブ18の開度を演算する。

【0026】

次に、前記回転角検出装置40の射出成形方法に用いる射出成形装置について説明する。図5は射出成形装置を示す断面図、図6は射出成形装置の可動金型と発泡成形部材との関係を示す正面図、図7は射出成形装置とフープ材との関係を概略的に示す斜視図、図8は同じく右側面図、図9はフープ材と発泡成形部材との関係を示す正面図である。

本射出成形方法に用いられる射出成形装置50(図5参照)は、1回の射出サイクルにつき、回転角検出装置40の両発泡成形部材46,48を1組として2組の両発泡成形部材46,48を同時に成形する。また、射出成形装置50は、フープ材52をインサートして該フープ材52に2組の両発泡成形部材46,48を一体成形するものである(図6〜図9参照)。ここで、フープ材52と2組の両発泡成形部材46,48との関係について説明する。

【0027】

図9に示すように、フープ材52は、導電性を有する金属製の帯板材からなる。フープ材52には、予め、回転角検出装置40の1個毎の各センサターミナル42及び各モータターミナル44がプレス成形によって形成されている。このときのフープ材52と各センサターミナル42及び各モータターミナル44とは、各タイバー53を介して相互に連結されている。また、各センサターミナル42の前方(図2において左方)へ向けて折り曲げられた端子部42bには、両磁気検出部材41の各接続端子41bがそれぞれ接続されている。このように、両磁気検出部材41を取付けたフープ材52が射出成形装置50(図5及び図6参照)に供給される。

【0028】

図5に示すように、前記射出成形装置50は、金型56とホットランナー58と第1ゲートバルブ60及び第2ゲートバルブ61と第1ゲートバルブ駆動装置63及び第2ゲートバルブ駆動装置65と樹脂圧センサ67と制御装置70と射出ユニット72を備えている。金型56は、固定金型56aと可動金型56bとを備えている。固定金型56aは、射出成形装置50の固定型盤74に支持盤75を介して固定されている。また、可動金型56bは、射出成形装置50の可動型盤77に支持盤78を介して固定されている(図6参照)。可動金型56bは、可動型盤77及び支持盤78とともに前後方向(図5において左右方向)に進退移動可能である。また、可動金型56bは、前進(図5において右方から左方への移動)によって固定金型56aに型締めされる。また、可動金型56bは、成形品(回転角検出装置40)の取出しのときに、後退(図5において右方への移動)によって固定金型56aに対して型開きされる。

【0029】

図5に示すように、前記固定金型56aと前記可動金型56bは、型締めによって両金型56a,56b間に前記フープ材52を挟持した状態で、樹脂(溶融樹脂)を射出、充填する左右2組の第1キャビティ及び第2キャビティを形成する。第1キャビティは、前記第1発泡成形部材46に対応するものであるから、該発泡成形部材46と同一符号「46」を付すことにする。また、第2キャビティ48は前記第2発泡成形部材48に対応するものであるから、該発泡成形部材48と同一符号「48」を付すことにする。

【0030】

前記ホットランナー58は前記固定金型56a側に設けられている。すなわち、ホットランナー58は、1つの入口58aと、前記2組の第1キャビティ46に対応する2個の出口である第1ゲート58bと、同じく2組の第2キャビティ48に対応する2個の出口である第2ゲート58cとを有している。また、ホットランナー58は、射出ユニット72から射出される樹脂を入口58aから各ゲート58b,58cへ誘導する樹脂通路59を備えている。また、ホットランナー58は、樹脂が固まらないように常時加温されている。なお、以降の説明において、2組の両キャビティ46,48に関連する構成は同一構成であるから、以下は右側の組について説明し、左側の組についての説明は省略する。

【0031】

前記ホットランナー58の各ゲート58b,58cは、先細りをなす円錐形状に形成されている。また、ホットランナー58は、入口58aを有する入口側ランナー部80と、各ゲート58b,58cを有する各出口側ランナー部83b,83cと、入口側ランナー部80と各出口側ランナー部83b,83cとの間に設けられ、かつ、入口58aからの樹脂を各ゲート58b,58cに分岐する中間ランナー部82とにより構成されている。

【0032】

前記第1ゲートバルブ60は、プランジャー状に形成されている。第1ゲートバルブ60は、前記ホットランナー58の第1ゲート58bを有する出口側ランナー部83b内に対して、同心状にかつ軸方向(図5において左右方向)の進退移動可能すなわち第1ゲート58bを開閉可能に設けられている。また、第2ゲートバルブ61は、プランジャー状に形成されている。第2ゲートバルブ61は、前記ホットランナー58の第2ゲート58cを有する出口側ランナー部83c内に対して同心状にかつ軸方向(図5において左右方向)の進退移動可能すなわち第2ゲート58cを開閉可能に設けられている。両ゲートバルブ60,61の基端部(前端部)は、ホットランナー58の中間ランナー部82をそれぞれ前方(図5において左方)へ貫通している。

【0033】

前記両ゲートバルブ駆動装置63,65は前記固定型盤74に設置されている。第1ゲートバルブ駆動装置63には、前記第1ゲートバルブ60の基端部(前端部)が連結されている。また、第2ゲートバルブ駆動装置65には、前記第2ゲートバルブ61の基端部(前端部)が連結されている。また、両ゲートバルブ駆動装置63,65は、例えば油圧式アクチュエータで構成されており、前記制御装置70によってそれぞれ開閉制御されるようになっている。また、両ゲートバルブ駆動装置63,65は、制御装置70による開閉制御によって各ゲートバルブ60,61をそれぞれ進退移動させてホットランナー58の各ゲート58b,58cを開閉させる。

【0034】

前記樹脂圧センサ67は前記可動型盤77に配置されている。樹脂圧センサ67の検出子67aは、支持盤75及び可動金型56bを貫通して前記第1キャビティ46内に指向されている。樹脂圧センサ67は、第1キャビティ46における樹脂の成形圧を検出する圧力センサである。樹脂圧センサ67の検出信号は、前記制御装置70に入力されるようになっている。なお、樹脂圧センサ67は本明細書でいう「圧力検出手段」に相当する。また、図6〜図8には、フープ52に対するホットランナー58の2組の各出口側ランナー部83b,83cと2組の両ゲートバルブ60,61と2組の両ゲートバルブ駆動装置63,65と2組の樹脂圧センサ67との関係がよく表されている。

【0035】

前記制御装置70は、前記樹脂圧センサ67からの成形圧の検出信号に基づいて、その成形圧を予め設定された圧力パターンと比較し、圧力パターンの設定圧と成形圧とが一致するように、第1ゲートバルブ駆動装置63の開閉をフィードバック制御する。詳しくは、制御装置70は、樹脂の射出充填時において、第1キャビティ46に充填された樹脂の成形圧が第1発泡成形部材46の発泡倍率に適した所定の成形圧となったときに、第1ゲートバルブ駆動装置63を閉弁駆動させて第1ゲートバルブ60を閉弁させるように設定されている。また、制御装置70は、射出ユニット72による樹脂の射出が完了したときに、第2ゲートバルブ駆動装置65を閉弁駆動させて第2ゲートバルブ61を閉弁させるように設定されている。また、制御装置70は、射出ユニット72の作動制御、金型56の型締め及び型開きに係る制御も行うようになっている。また、樹脂を射出するための射出ユニット72については、前記特許文献1に記載されたものと同様の構成であるから、ここでの説明を省略する。

【0036】

次に、前記射出成形装置50を用いた射出成形方法について説明する。前記射出成形装置50の射出ユニット72による樹脂の射出の開始に際して、金型56が型締めされるとともに両ゲートバルブ60,61が開弁される。この状態から、射出ユニット72の作動によって、樹脂(樹脂材料)がホットランナー58の樹脂通路59を介して各キャビティ46,48に射出充填される。そして、樹脂の射出充填時において、第1キャビティ46に充填された樹脂の成形圧が樹脂圧センサ67によって検出される。

【0037】

前記制御装置70は、樹脂圧センサ67からの成形圧の検出信号に基づいて、その成形圧を予め設定された圧力パターンと比較し、圧力パターンの設定圧と成形圧とが一致するように、第1ゲートバルブ駆動装置63をフィードバック制御する。そして、制御装置70は、成形圧が圧力パターンの設定圧と一致したときに、第1ゲートバルブ駆動装置63を閉弁駆動させることによって第1ゲートバルブ60が閉弁される。これにより、第1キャビティ46に充填された樹脂に対する保圧の印加が制限される、すなわちその樹脂に保圧が印加されない。したがって、第1キャビティ46で成形される第1発泡成形部材46は、低い成形圧をもって成形されるため、高い発泡倍率を有するものが得られる。

【0038】

一方、第2キャビティ48には、第1ゲートバルブ60の閉弁後も樹脂が射出充填され、射出充填の完了にともない、制御装置70は、第2ゲートバルブ駆動装置65を閉弁駆動させることによって第2ゲートバルブ61が閉弁される。これにより、第2キャビティ48に充填された樹脂には射出充填の完了まで保圧が印加される。したがって、第2キャビティ48で成形される第2発泡成形部材48は、高い成形圧をもって成形されるため、低い発泡倍率を有するものが得られる。なお、第2キャビティ48に充填された樹脂は、射出充填の完了まで保圧が印加されるため「通常成形」されることになる。

【0039】

その後、両発泡成形部材46,48の冷却固化後に、金型56が型開きされることによって、金型56から成形品すなわち両発泡成形部材46,48が一体成形されたフープ材52が取出される(図6及び図7参照)。その後、再び型締が行われた後に次回の射出充填が開始される。また、両発泡成形部材46,48が一体成形されたフープ材52から各タイバー53が不要部として除去されることによって独立した回転角検出装置40(図4参照)とされる。

【0040】

前記した回転角検出装置40の射出成形方法によると、第1キャビティ46及び第2キャビティ48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する両ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いて、第1発泡成形部材46及び第2発泡成形部材48を同時に成形する射出成形方法であって、樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1キャビティ46に対応する第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。したがって、樹脂の射出充填時において、第1キャビティ46の樹脂には保圧の印加が制限されることにより、その樹脂が低い成形圧をもって成形されるため、高い発泡倍率の第1発泡成形部材46が得られる。一方、第2キャビティ48の樹脂には射出充填の完了まで保圧が印加されることにより、その樹脂が高い成形圧をもって成形されるため、低い発泡倍率の第2発泡成形部材48が得られる。したがって、第1発泡成形部材46及び第2発泡成形部材48を異なる発泡倍率で同時に成形することができる。

【0041】

また、第1発泡成形部材46及び第2発泡成形部材48は、フープ材52をインサートすることにより該フープ材52に一体成形される。したがって、第1発泡成形部材46及び第2発泡成形部材48を異なる発泡倍率でフープ材52に一体成形することができる。

【0042】

また、スロットルギヤ22(図1参照)の回転にともなう磁気の変化を検出する両磁気検出部材41と、磁気検出部材41の各接続端子41bとつながる4本のセンサターミナル42及び2本のモータターミナル44と、両磁気検出部材41をモールドする第1発泡成形部材46と、6本のターミナル42,44をばらけないように保持する第2発泡成形部材48とを備え、スロットルギヤ22の回転角を検出する回転角検出装置40(図4参照)を成形する射出成形方法であって、フープ材52(図9参照)には、6本のターミナル42,44及び両磁気検出部材41が設けられ、第1発泡成形部材46及び第2発泡成形部材48を同時に成形する一方、樹脂の射出充填時において第1発泡成形部材46に対する保圧の印加を制限する。したがって、スロットルギヤ22の回転角を検出する回転角検出装置40において、両磁気検出部材41をモールドする第1発泡成形部材46は、高い発泡倍率で成形されるため、磁気検出部材41を温度変化、振動等から良好に保護することができる。また、6本のターミナル42,44をばらけないように保持する第2発泡成形部材48は、低い発泡倍率で成形されるため、6本のターミナル42,44の保持強度を向上することができる。

【0043】

また、両発泡成形部材46,48を1組として2組の両発泡成形部材46,48を同時に成形する。したがって、高い発泡倍率の第1発泡成形部材46を成形する各組毎の成形圧のばらつきを低減し、第1キャビティ46に対する樹脂の射出充填のばらつきを低減することができる。すなわち、制御装置70により2組の第1キャビティ46における樹脂の成形圧を各樹脂圧センサ67からの成形圧の検出信号に基づいてそれぞれ制御することで、第1発泡成形部材46を成形する各組毎の成形圧のばらつきを低減し、各組の第1キャビティ46に対する樹脂の射出充填のばらつきを低減することができる。ひいては、第1発泡成形部材46の発泡倍率を均一化することができる。

【0044】

[実施形態2]

本発明の実施形態2を説明する。本実施形態は、前記実施形態1の回転角検出装置40に変更を加えたものであるから、その変更部分について説明し、重複する説明は省略する。図10は回転角検出装置の周辺部を示す断面図である。

図10に示すように、本実施形態は、前記実施形態1における回転角検出装置40の磁気検出部材41(図2参照)を、磁電変換ICからなる磁気検出部材(符号、100を付す)に変更したものである。磁気検出部材100である磁電変換ICは、磁気の変化を検出する磁場検出部としてのセンシング部101と、センシング部101からの検出信号を処理して磁気の変化に応じた回転角信号(検出信号)を出力する信号演算部103とを有している。

【0045】

前記センシング部101と前記信号演算部103とは、ほぼL字状に折り曲げられた複数本(例えば6本(図10では1本を示す))の連結端子102を介して連結されている。信号演算部103は、前後方向(図10において左右方向)を長くする長尺状で、表裏方向(図10において上下方向)に扁平をなすブロック状に形成されている。また、センシング部101は、連結端子102を折り曲げる前のストレート状において、信号演算部103の前側に配置されており、信号演算部103の前後方向(図10において左右方向)に直交する断面と略同じ断面形状で、信号演算部103に比べて短尺状で扁平をなすブロック状に形成されている。また、信号演算部103の後端面からは、複数本(例えば3本(図10では1本を示す))の接続端子104が後方へ突出されている。

【0046】

2つの前記磁気検出部材100は、両信号演算部103が相互に平行状をなしかつセンシング部101が前後に重なり合うように配置されている。両センシング部101は、磁気抵抗素子が軸線上に配置されている。また、信号演算部103の各接続端子104には、前記実施形態1と同様に、各センサターミナル42がそれぞれ接続されている。なお、本実施形態では、両信号演算部103の間に、センサターミナル42に接続されたコンデンサ等の電子部品110が配置されている。

【0047】

前記センシング部101は、例えばMR素子と呼ばれる磁気抵抗素子を内蔵している。また、前記信号演算部103は、例えば半導体集積回路を内蔵しており、センシング部101から入力された磁束の方向に応じた検出信号を処理して回転角度に応じたリニアな回転角度信号(電圧信号)を出力する。

【0048】

本実施形態の回転角検出装置40は、スロットルギヤ22が、回転軸回りに回転すると、磁場空間内の磁束の方向が変化し、その変化した磁束の方向が両磁気検出部材100のセンシング部101にて検出され、変化した磁束の方向に応じた回転角度信号が両磁気検出部材100の信号演算部103から出力される。その他の構成は前記実施形態1と同様である。

【0049】

本発明は上記した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における変更が可能である。例えば、本発明は、フープ材52に対して2種の発泡成形部材46,48を射出成形するフープ成形に限らず、フープ材52に対して3種以上及び/又は3組以上の発泡成形部材46,48を射出成形するフープ成形にも適用することができる。また、本発明は、フープ材52を使用しない2種以上の発泡成形部材すなわち発泡成形品を射出成形するファミリー成形(異種多数個取りの成形)にも適用することができる。また、本発明は、フープ成形、ファミリー成形において、複数種で複数組の発泡成形部材すなわち発泡成形品を同時に射出成形する場合にも適用することができる。また、本発明は、回転角検出装置40の射出成形方法に限定されるものではなく、他の発泡成形部材を有する装置、発泡成形品等の射出成形方法等にも適用することができる。また、射出成形装置50は、2組の回転角検出装置40を射出成形するものに限らず、1組又は3組以上の回転角検出装置40を射出成形するものでもよい。また、回転角検出装置40は、電子制御式のスロットル制御装置10に使用する他、アクセルペダルの操作によりリンク、ケーブル等を介してスロットルバルブ18を機械的に開閉するスロットル制御装置に使用してもよい。また、磁気検出部材としては、センサICの他、ホール素子、ホールIC等を使用することも可能である。また、磁気検出部材41,100は、一対の永久磁石35の間の磁界、磁束の方向に基づいて回転角を検出するものであるが、一対の永久磁石35の間の磁界の強さに基づいて回転角を検出するものでもよい。また、前記実施形態では磁気検出部材41,100を2個使用したが、磁気検出部材41,100を1個に減らすこともできる。また、第2発泡成形部材48は、センサターミナル42及びモータターミナル44のうちの少なくともセンサターミナル42をばらけないように保持するものであればよい。

【符号の説明】

【0050】

10…スロットル制御装置

22…スロットルギヤ(回転側部材)

40…回転角検出装置

41…磁気検出部材

41b…接続端子

42…センサターミナル

46…第1発泡成形部材(第1キャビティ)

48…第2発泡成形部材(第2キャビティ)

50…射出成形装置

52…フープ材

56…金型

58…ホットランナー

58b…第1ゲート

58c…第2ゲート

60…第1ゲートバルブ

61…第2ゲートバルブ

63…第1ゲートバルブ駆動装置

65…第2ゲートバルブ駆動装置

67…樹脂圧センサ(圧力検出手段)

70…制御装置

100…磁気検出部材

101…センシング部

102…連結端子

103…信号演算部

104…接続端子

【特許請求の範囲】

【請求項1】

複数のキャビティを形成する金型と、

前記各キャビティに樹脂を誘導するホットランナーと、

前記ホットランナーの各ゲートをそれぞれ開閉する各ゲートバルブと、

前記複数のうちの少なくとも1つのキャビティにおける樹脂の射出圧力を検出する圧力検出手段と、

前記各ゲートバルブの開閉を制御する制御装置と

を備える射出成形装置を用いて、複数の発泡成形部材を同時に成形する射出成形方法であって、

樹脂の射出充填時において、前記制御装置は、前記圧力検出手段が検出する前記キャビティの樹脂の射出圧力が規定圧力に達したときに、該キャビティに対応する前記ゲートバルブを閉じて該キャビティの樹脂に対する保圧の印加を制限することを特徴とする射出成形方法。

【請求項2】

請求項1に記載の射出成形方法であって、

前記複数の発泡成形部材は、フープ材をインサートすることにより該フープ材に一体成形されることを特徴とする射出成形方法。

【請求項3】

請求項2に記載の射出成形方法を用いて、

回転側部材の回転にともなう磁気の変化を検出する磁気検出部材と、

前記磁気検出部材の各接続端子とつながる複数本のターミナルと、

前記磁気検出部材をモールドする第1発泡成形部材と、

前記複数本のターミナルをばらけないように保持する第2発泡成形部材と

を備え、

前記回転側部材の回転角を検出する回転角検出装置を成形する射出成形方法であって、

前記フープ材には、前記複数本のターミナル及び前記磁気検出部材が設けられ、

前記複数の発泡成形部材としての前記第1発泡成形部材及び前記第2発泡成形部材を同時に成形する一方、樹脂の射出充填時において前記第1発泡成形部材に対する保圧の印加を制限することを特徴とする射出成形方法。

【請求項4】

請求項1〜3のいずれか1つに記載の射出成形方法であって、

前記複数の発泡成形部材を1組として複数組の発泡成形部材を同時に成形することを特徴とする射出成形方法。

【請求項1】

複数のキャビティを形成する金型と、

前記各キャビティに樹脂を誘導するホットランナーと、

前記ホットランナーの各ゲートをそれぞれ開閉する各ゲートバルブと、

前記複数のうちの少なくとも1つのキャビティにおける樹脂の射出圧力を検出する圧力検出手段と、

前記各ゲートバルブの開閉を制御する制御装置と

を備える射出成形装置を用いて、複数の発泡成形部材を同時に成形する射出成形方法であって、

樹脂の射出充填時において、前記制御装置は、前記圧力検出手段が検出する前記キャビティの樹脂の射出圧力が規定圧力に達したときに、該キャビティに対応する前記ゲートバルブを閉じて該キャビティの樹脂に対する保圧の印加を制限することを特徴とする射出成形方法。

【請求項2】

請求項1に記載の射出成形方法であって、

前記複数の発泡成形部材は、フープ材をインサートすることにより該フープ材に一体成形されることを特徴とする射出成形方法。

【請求項3】

請求項2に記載の射出成形方法を用いて、

回転側部材の回転にともなう磁気の変化を検出する磁気検出部材と、

前記磁気検出部材の各接続端子とつながる複数本のターミナルと、

前記磁気検出部材をモールドする第1発泡成形部材と、

前記複数本のターミナルをばらけないように保持する第2発泡成形部材と

を備え、

前記回転側部材の回転角を検出する回転角検出装置を成形する射出成形方法であって、

前記フープ材には、前記複数本のターミナル及び前記磁気検出部材が設けられ、

前記複数の発泡成形部材としての前記第1発泡成形部材及び前記第2発泡成形部材を同時に成形する一方、樹脂の射出充填時において前記第1発泡成形部材に対する保圧の印加を制限することを特徴とする射出成形方法。

【請求項4】

請求項1〜3のいずれか1つに記載の射出成形方法であって、

前記複数の発泡成形部材を1組として複数組の発泡成形部材を同時に成形することを特徴とする射出成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−224048(P2012−224048A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−95736(P2011−95736)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000116574)愛三工業株式会社 (1,018)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000116574)愛三工業株式会社 (1,018)

【Fターム(参考)】

[ Back to top ]