射出成形靴の製造方法および射出成形靴

【課題】歩行時や運動時に足にかかる衝撃を緩和するために、踵部に衝撃吸収材を備えた射出成形靴を容易に製造する方法を提供する。

【解決手段】衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する(a)工程、前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する(b)工程、得られた甲被をラストモールドに吊り込む(c)工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する(d)工程からなる射出成形靴の製造方法。

【解決手段】衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する(a)工程、前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する(b)工程、得られた甲被をラストモールドに吊り込む(c)工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する(d)工程からなる射出成形靴の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、踵部に衝撃吸収機能を付与し、靴底射出時に衝撃吸収材を甲被へ装着させる射出成形靴の製造方法に関し、特に、衝撃吸収材の選定や効果が限定されず、高品質で、優れた履き心地と耐久性とを備えた射出成形靴を容易に製造できる方法に関するものである。

【背景技術】

【0002】

歩行時や運動時において、足にかかる衝撃を緩和するために、踵部に衝撃吸収材を備えた射出成形靴が知られている。

このような射出成形靴の製造方法としては、これまで、下記(I)〜(III)の方法が主に用いられていた;

【0003】

(I)ラストモールドに甲被(例えば、甲材下部周縁と中底周縁とを縫着したもの)を吊り込む工程、甲被の中底の踵部に衝撃吸収材を接着剤などで固着する工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する工程、からなる方法(特許文献1参照)、

【0004】

(II)踵部底面に凸部を有するラストモールドに、中底の踵部に該凸部を挿通する孔を有する甲被を吊り込む工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する工程、甲被をラストモールドから脱型後、ラストモールドの凸部によって形成された靴底踵部の内側の凹部に衝撃吸収材を装填する工程、からなる方法(特許文献2参照)、

(III)靴底と同様に、衝撃吸収材も射出成形で形成する方法(特許文献3参照)。

【0005】

しかし、上記(I)の方法では、衝撃吸収材を中底に固着する工程において接着剤が固化するまでに時間を要するため非能率的であったり、接着剤不足で射出成形用樹脂の射出圧によって衝撃吸収材の位置がズレてしまうことがあった。

また、衝撃吸収材の種類によっては、射出成形用樹脂の熱によって軟化して変形したり、射出成形用樹脂(靴底)との接着性が乏しく、経時使用に伴い、衝撃吸収材の位置がズレたときに荷重のかかる踵部に衝撃吸収材が配置されていない状態となって、衝撃吸収作用を発揮できなくなったり、衝撃吸収材と靴底との境界部で剥離しやすくなり耐久性に劣るなどの問題があった。

【0006】

上記(II)の方法では、ラストモールドへ吊り込む際に中底に孔があるので、テンションのかかり方によって伸び具合に差が出やすく、位置ズレが生じて靴の変形が発生しやすいうえ、衝撃吸収材を装填する工程が手間となり、生産効率が悪いものであった。また、衝撃吸収材を装填したのちに、別途インソール等で孔をカバーする必要があり、衝撃吸収材の効果を充分に発揮できなくなることもあった。

また、上記(III)の方法では、射出成形で形成される衝撃吸収材しか使用できず、衝撃吸収材の選定や効果が限定されてしまうものであった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平3−4号公報

【特許文献2】特開平3−123502号公報

【特許文献3】特開平10−174602号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記(I)〜(III)の従来の製造方法の問題点を解決するものであって、歩行時や運動時に足にかかる衝撃を緩和するために、踵部に衝撃吸収材を備えた射出成形靴を生産効率よく製造する方法の提供を課題とする。

【0009】

本発明者は、上記の課題を解決するために検討を重ねた結果、

射出成形用樹脂(靴底)との接着性が良好な素材からなり、かつ上面が開口し、その周縁に縫い代部を備えたケースの中に、衝撃吸収材を収納した状態で、中底の所望の位置に縫着すれば、該衝撃吸収材の種類(材質)が限定されないばかりか、射出圧や経時使用によって該吸収材の位置がズレることもなく、高品質で、優れた履き心地と耐久性とを備えた射出成形靴を容易に製造できることを見出した。

【課題を解決するための手段】

【0010】

本発明は、このような知見の下でなし得たものであり、以下を要旨とする。

(1)衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する(a)工程、前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する(b)工程、得られた甲被をラストモールドに吊り込む(c)工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する(d)工程

からなることを特徴とする射出成形靴の製造方法。

(2)前記衝撃吸収材の厚みをz、前記ケースの内高さをx1としたとき、z≧x1であることを特徴とする前記(1)に記載の射出成形靴の製造方法。

(3)前記衝撃吸収材と前記ケースの内壁との間に空間を有することを特徴とする前記(1)または(2)に記載の射出成形靴の製造方法。

(4)前記ボトムモールドの踵部には、前記ケースの底部に接するように凸部が設けられ、該凸部によって形成された凹部によって、靴底底面からケースが視認できるようにしたことを特徴とする前記(1)〜(3)のいずれかに記載の射出成形靴の製造方法。

(5)前記ケースの外高さをx2、前記ボトムモールドの凸部の高さをy、踵部における靴底成形空隙の高さをhとしたとき、h≦x2+yとなるようにボトムモールドの位置を調整し射出することを特徴とする前記(4)に記載の射出成形靴の製造方法。

【0011】

(6)前記(1)〜(5)のいずれかに記載の製造方法から得られる射出成形靴。

【発明の効果】

【0012】

本発明の製造方法では、ケースを使用することで、耐熱性の低い衝撃吸収材やスライム状の衝撃吸収材が使用できたり、射出成形用樹脂(靴底)と接着しにくい衝撃吸収材を用いても、靴底との良好な接着(耐久性)が実際の歩行、運動時においても十分に維持できるものである。

また、射出前の衝撃吸収材の厚みを、射出前のケースの内高さ以上とすることで、衝撃吸収材が踵側に膨出して踵に接しやすくなり、衝撃を吸収する効果がより一層効果的に発現するばかりか、ケースの縁に足が当たることもないので、快適な履き心地が得られる。

さらに、足からの圧力などにより衝撃吸収材が潰れ形状が変化しても、該吸収材とケース内壁との間に空間を設けることで、圧力解放時に元の形状に容易に復元できるので、衝撃吸収材本来の機能が長期間発揮できる射出成形靴が得られる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法に使用するケースの中に、衝撃吸収材が収納された状態を示す断面図である。

【図2】(A)は、図1に示した衝撃吸収材の上面図、(B)は、該衝撃吸収材の側面図、(C)は、図1に示したケースの上面図、(D)は、該ケースの側面図である。

【図3】図1に示した衝撃吸収材が収納されたケースを、中底の踵部に縫着した状態の断面図である。

【図4】靴底を射出成形するために、各モールドを組合せた状態の一例を示す踵部の断面図である。

【図5】本発明の製造方法から得られる射出成形靴の一実施形態の部分断面図である。

【発明を実施するための形態】

【0014】

本発明の射出成型靴の製造方法は、下記の(a)〜(d)の4つの工程からなる。

<(a)工程>

(a)工程は、衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する工程である。

【0015】

図1に、上面が開口し、その周縁に縫い代部41を備えたケース4の中に、衝撃吸収材3を収納した状態の断面図を示す。

図2(A)は、図1に示した衝撃吸収材3の上面図、図2(B)は、該衝撃吸収材3の側面図、図2(C)は、図1に示したケース4の上面図、図2(D)は、該ケースの側面図である。

図3は、図1に示した衝撃吸収材3が収納された状態のケース4を、中底2の踵部に縫着した状態の断面図を示す。

図1〜3において、共通あるいは同一の部分は同じ符号で示している。符号zは衝撃吸収材3の厚みを、符号x1はケース4の内高さ(ケース底面の厚みを含まない)を、符号x2はケース4の外高さ(ケース底面の厚みを含む)を、符号23は中底2とケース4とを縫い合わせる縫糸を示す。

【0016】

衝撃吸収材3としては、合成樹脂フォームなど、足にかかる衝撃を緩和できるものであれば、特に限定されないが、例えば、ウレタン、アクリル、スチレン、オレフィン、ゴムなどのエラストマーはもとより、シリコーンゲルなどのゲル状物質、或いはオイルや可塑剤等を多く含有している樹脂なども使用でき、具体的には、三進興産社製 商品名“ソルボ”、タイカ社製 商品名“アルファゲル”などを好適に用いることができる。

衝撃吸収材3の形状は、直方状や円柱状としてもよいが、上面(すなわち踵)からの衝撃を適度にかつ十分に分散させるためには、図2(A),(B)に例示するように楕円柱状とすることが好ましい。

【0017】

衝撃吸収材3の(射出前の)厚みzは、3.0〜15.0mm程度とすればよいが、本発明では、図1に示すように、ケース4の(射出前の)内高さx1以上であることが好ましい。

z≧x1とすることで、吸収材3が踵に接しやすくなるので、衝撃を吸収する効果はもとより、吸収材の存在を実感する効果などがより発現されるうえ、歩行や運動時にケース4の縁42に踵が当たる虞も回避できるので、快適な履き心地が得られる。

厚み差(z−x1)は、吸収材3の種類にもよるが、小さすぎると、衝撃吸収力が不十分になる虞があったり、ケース4の縁42に踵が当たり履き心地が悪くなることがある。一方、大きすぎると、ケース4を中底2に縫着しにくい、ラストモールドに吊り込みにくい、違和感が生じる等の問題が出てくるので、0.8〜2.0mm程度とすることが好適である。

【0018】

ケース4としては、射出成形用樹脂(靴底)との接着性が良好で、かつ射出時の該樹脂の温度(約100〜250℃)に対し耐熱性を有する熱可塑性樹脂であればよい。例えば、塩化ビニル系樹脂、ウレタン系樹脂、オレフィン系樹脂などが挙げられ、中でも、安価であり、流動性が良く射出成形が容易な、塩化ビニル系樹脂が好ましい。

また、後述する(d)工程において、ケース4の底面に、ボトムモールドの一部が食い込んだ場合に、この食い込みに容易に追随でき、しかもそのままの状態を保持できる硬度(具体的には、JISA60度程度)を有するものにしてもよい。

【0019】

ケース4の形状は、図1,2に示すように、前記衝撃吸収材3に見合う形状であって、開口した上面から該吸収材3が収納・固定される程度の大きさであればよいが、足(踵)からの圧力がかかり、該吸収材3が潰れた際に、形状が変化できる程度に、該吸収材3と該ケースの内壁との間に空間をもって収納・固定される大きさとすることが好ましい。

(射出前の)衝撃吸収材3と(射出前の)ケース4の内壁との間に設けられる空間の間隔が、小さすぎると、衝撃吸収材3が潰れ復元できる空間が十分に得られず、一方、大きすぎれば、歩行や運動時にケース4内で衝撃吸収材3が水平方向に動いてしまったり、位置ズレを起こしてしまい、衝撃吸収機能が果たせない虞があるので、本発明では、0.5〜1.5mm程度とすればよい。

【0020】

このようなケース4は、図1、図2(C),(D)、図3に示すように、中底の踵部に縫着するための縫い代部41を備えている。この縫い代部41の幅は、ケース4を中底に縫着できる寸法があればよく、例えば、2.0〜7.0mm程度でよい。この縫い代部41の厚みは、0.3〜1.2mm程度とし、ケース4の底面や側面より0.2〜1.0mmほど薄く成形しておくこともできる。

また、ケース4の底面から側面に連続する部分43(以下、「境部43」とも言う)にR加工を施してもよい。R加工により、射出成形用樹脂が流れやすくなったり、該樹脂との馴染み性も向上して、靴底とケースとの隙間ができ難くなる。なお、ケース4の縁(縫い代部から側面に連続する部分)42においてもR加工を施すことができる。

ケース4の成形方法については、特に限定されず、例えば、真空成形、プレス成形、射出成形、高周波成型などが挙げられる。

【0021】

図3に示すように、縫糸23は、ケース4と中底2との縫着に用いる。

縫糸23としては、ポリエステル、ナイロン、レーヨン、綿などが挙げられ、マルチフィラメントでもモノフィラメントでもよい。縫糸の太さは、特に限定されず、20番、30番、50番などを用いればよい。

縫い方についても、ジグザグ縫い、本縫いなど特に限定されないが、自動本縫いが好ましい。

【0022】

中底2としては、ポリエステル、ナイロン、レーヨン、綿製の不織布、織布、編布などが挙げられる。中底2の厚みについては、0.1〜5.0mm程度とすればよい。

【0023】

このように、(a)工程では、衝撃吸収材3をケース4に収納した状態で中底2に縫着するので、足からの圧力などにより吸収材3が潰れ形状が変化しても、圧力解放時に元の形状に復元できる空間をケース4内に設けることができる結果、吸収材本来の機能が長期間発揮できる。

また、上記のようなケース4を使用することで、耐熱性の低い衝撃吸収材やスライム状の衝撃吸収材が使用できたり、オイルや可塑剤等を多く含有している樹脂、シリコン、ウレタン、ゴムなどから形成される、射出成形用樹脂と接着しない衝撃吸収材を用いても、靴底との良好な接着性が得られる。

さらには、接着剤を使用しないので、射出圧によって衝撃吸収材の位置がずれることがなく、所定の位置に確実に衝撃吸収材を設けることができる。

【0024】

<(b)工程>

(b)工程は、前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する工程である。

甲材としては、製造される靴の用途に応じて、布(天然繊維や合成繊維からなる繊維シート材)あるいは天然皮革、合成皮革など縫製可能なあらゆる材料を使用することができる。また、裏布を設けたものであってもよい。

中底の周縁と甲材の下部周縁との縫着に用いる縫糸や縫い方については、前述のケースと中底との縫着と同様とすればよい。

なお、(a)、(b)工程においては、先に(b)工程である、中底の周縁と、甲材の下部周縁とを縫着し、ついで(a)工程である、衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着して甲被を形成してもよい。

【0025】

<(c)工程>

(c)工程は、得られた甲被をラストモールドに吊り込む工程である。

本発明では、前述の特許文献2に記載の製造方法と異なり、中底に孔は設けられていないので、ラストモールドへ吊り込む際に、作業者によるテンションのかかり具合にバラツキは生じず、ズレることがない。

【0026】

<(d)工程>

(d)工程は、前記甲被が吊り込まれたラストモールドに、サイドモールドやボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する工程である。

図4は、靴底成形空隙を形成するために、ラストモールドL、サイドモールドS、ボトムモールドBを組合せた状態の一例を示した踵部の断面図である。図中、図1〜3と共通あるいは同一の部分は同じ符号で示しており、符号7は(甲材1、中底2からなる)甲被を、符号hは踵部における靴底成形空隙の高さを、符号yはボトムモールドBの凸部8の高さを示している。

この図4に例示した態様では、ケース4の底面に、ボトムモールドBの凸部8が食い込んだ状態を示している。

【0027】

本発明では、図4に示すような、踵部に凸部8を設けたボトムモールドBを用いてもよい。このとき、凸部8の高さyは、ケース4の底部(底面)に接する(あるいは、底部(底面)に食い込む)よう設定する。これにより、射出時に凸部8が存在することで靴底に凹部が形成されるので、靴底の底面からケース4を視認できるようになる。

凸部8の断面形状は、特に限定されず、方形でも、図4に示すように台形でもよく、凸部8の天井面(ケース4の底部に接する面)の形状についても、方形、円形、楕円形、星形、花形など限定されない。ただし、該天井面のサイズは、射出成形用樹脂(靴底)との接着性を考慮し、ケース4の底部よりも小さいものとする。

また、ケース4の構成樹脂を透明なものとしたり、ケース4の底部に鏡面加工を施したりすることで、靴底に形成された凹部から衝撃吸収材3も視認可能となるので、本射出成形靴が衝撃吸収材を備えていることを見せられる構造とすることができ、望ましい。

【0028】

さらに、本発明では、図4に示すように、「踵部における靴底成形空隙の高さh」≦「(射出前の)ケース4の外高さx2」+「凸部8の高さy」となるように、ボトムモールドBの位置を調整し、射出することが好ましい。

これにより、前述したように、ケース4を、およそJISA60度の硬度を有する熱可塑性樹脂で構成しておけば、凸部8がケース4の底面に食い込み、凸部8とケース4とがより密着した状態で射出されることになり、ケース4の底面に発生する射出成形樹脂によるバリを確実に防ぐことができる。このとき、凸部8がケース4の底面から1.0〜5.0mm程度食い込んだ状態とすればよい。

【0029】

射出成形用樹脂材料としては、射出成形が可能な素材あれば特に限定されず、例えば、塩化ビニル系樹脂、天然ゴム、合成ゴム、サーモプラスチックラバー系樹脂、ナイロン、熱可塑性ポリウレタン、一液性のポリウレタン、二液性のポリウレタンや、これらの混合物などが挙げられる。必要に応じて、多層の射出成形を行ってもよい。

このような(d)工程により、靴底が射出成形される際に、衝撃吸収材3の踵部への装着が完了する。本発明では、前述の特許文献1に記載の製造方法と異なり、接着剤は使用しないので、射出成形用樹脂の射出圧によって衝撃吸収材の位置がズレることがない。

【0030】

本発明の射出成形靴は、以上のような製造方法から得られるものである。

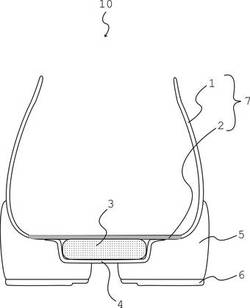

図5は、本発明の射出成形靴の実施形態の一例を示す部分断面図である。

この射出成形靴10は、図5に示すように、甲被7(甲材1、中底2)、衝撃吸収材3、ケース4、ミッドソール5、アウトソール6で構成されている。図1〜4と共通あるいは同一の部分は同じ符号で示している。

なお、本発明では、衝撃吸収材の機能を損なわない範囲内で、別途インソール(非図示)を設けてもよい。

【産業上の利用可能性】

【0031】

本発明の製造方法によれば、種々多様な衝撃吸収材を踵部に確実に装着でき、しかも長期に亘り該吸収材の機能を発揮し続け得る射出成形靴であって、高品質かつ優れた履き心地をも備えた射出成形靴を、容易に得ることができる。

したがって、上履きや運動靴をはじめとして、オックスフォード・タイプのシューズやスリッポン・タイプのシューズ、機能性サンダルなど靴底を射出成形にて製造する靴全般に利用可能なものである。

【符号の説明】

【0032】

1 甲材

2 中底

23 縫糸

3 衝撃吸収材

4 ケース

41 縫い代部

42 縁(縫い代部から側面に連続する部分)

43 境部(底面から側面に連続する部分)

5 ミッドソール

6 アウトソール

7 甲被

8 ボトムモールドの凸部

10 射出成形靴

B ボトムモールド

L ラストモールド

S サイドモールド

h 踵部における靴底成形空隙の高さ

x1 ケースの内高さ

x2 ケースの外高さ

y ボトムモールドの凸部の高さ

z 衝撃吸収材の厚み

【技術分野】

【0001】

本発明は、踵部に衝撃吸収機能を付与し、靴底射出時に衝撃吸収材を甲被へ装着させる射出成形靴の製造方法に関し、特に、衝撃吸収材の選定や効果が限定されず、高品質で、優れた履き心地と耐久性とを備えた射出成形靴を容易に製造できる方法に関するものである。

【背景技術】

【0002】

歩行時や運動時において、足にかかる衝撃を緩和するために、踵部に衝撃吸収材を備えた射出成形靴が知られている。

このような射出成形靴の製造方法としては、これまで、下記(I)〜(III)の方法が主に用いられていた;

【0003】

(I)ラストモールドに甲被(例えば、甲材下部周縁と中底周縁とを縫着したもの)を吊り込む工程、甲被の中底の踵部に衝撃吸収材を接着剤などで固着する工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する工程、からなる方法(特許文献1参照)、

【0004】

(II)踵部底面に凸部を有するラストモールドに、中底の踵部に該凸部を挿通する孔を有する甲被を吊り込む工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する工程、甲被をラストモールドから脱型後、ラストモールドの凸部によって形成された靴底踵部の内側の凹部に衝撃吸収材を装填する工程、からなる方法(特許文献2参照)、

(III)靴底と同様に、衝撃吸収材も射出成形で形成する方法(特許文献3参照)。

【0005】

しかし、上記(I)の方法では、衝撃吸収材を中底に固着する工程において接着剤が固化するまでに時間を要するため非能率的であったり、接着剤不足で射出成形用樹脂の射出圧によって衝撃吸収材の位置がズレてしまうことがあった。

また、衝撃吸収材の種類によっては、射出成形用樹脂の熱によって軟化して変形したり、射出成形用樹脂(靴底)との接着性が乏しく、経時使用に伴い、衝撃吸収材の位置がズレたときに荷重のかかる踵部に衝撃吸収材が配置されていない状態となって、衝撃吸収作用を発揮できなくなったり、衝撃吸収材と靴底との境界部で剥離しやすくなり耐久性に劣るなどの問題があった。

【0006】

上記(II)の方法では、ラストモールドへ吊り込む際に中底に孔があるので、テンションのかかり方によって伸び具合に差が出やすく、位置ズレが生じて靴の変形が発生しやすいうえ、衝撃吸収材を装填する工程が手間となり、生産効率が悪いものであった。また、衝撃吸収材を装填したのちに、別途インソール等で孔をカバーする必要があり、衝撃吸収材の効果を充分に発揮できなくなることもあった。

また、上記(III)の方法では、射出成形で形成される衝撃吸収材しか使用できず、衝撃吸収材の選定や効果が限定されてしまうものであった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平3−4号公報

【特許文献2】特開平3−123502号公報

【特許文献3】特開平10−174602号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記(I)〜(III)の従来の製造方法の問題点を解決するものであって、歩行時や運動時に足にかかる衝撃を緩和するために、踵部に衝撃吸収材を備えた射出成形靴を生産効率よく製造する方法の提供を課題とする。

【0009】

本発明者は、上記の課題を解決するために検討を重ねた結果、

射出成形用樹脂(靴底)との接着性が良好な素材からなり、かつ上面が開口し、その周縁に縫い代部を備えたケースの中に、衝撃吸収材を収納した状態で、中底の所望の位置に縫着すれば、該衝撃吸収材の種類(材質)が限定されないばかりか、射出圧や経時使用によって該吸収材の位置がズレることもなく、高品質で、優れた履き心地と耐久性とを備えた射出成形靴を容易に製造できることを見出した。

【課題を解決するための手段】

【0010】

本発明は、このような知見の下でなし得たものであり、以下を要旨とする。

(1)衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する(a)工程、前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する(b)工程、得られた甲被をラストモールドに吊り込む(c)工程、ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する(d)工程

からなることを特徴とする射出成形靴の製造方法。

(2)前記衝撃吸収材の厚みをz、前記ケースの内高さをx1としたとき、z≧x1であることを特徴とする前記(1)に記載の射出成形靴の製造方法。

(3)前記衝撃吸収材と前記ケースの内壁との間に空間を有することを特徴とする前記(1)または(2)に記載の射出成形靴の製造方法。

(4)前記ボトムモールドの踵部には、前記ケースの底部に接するように凸部が設けられ、該凸部によって形成された凹部によって、靴底底面からケースが視認できるようにしたことを特徴とする前記(1)〜(3)のいずれかに記載の射出成形靴の製造方法。

(5)前記ケースの外高さをx2、前記ボトムモールドの凸部の高さをy、踵部における靴底成形空隙の高さをhとしたとき、h≦x2+yとなるようにボトムモールドの位置を調整し射出することを特徴とする前記(4)に記載の射出成形靴の製造方法。

【0011】

(6)前記(1)〜(5)のいずれかに記載の製造方法から得られる射出成形靴。

【発明の効果】

【0012】

本発明の製造方法では、ケースを使用することで、耐熱性の低い衝撃吸収材やスライム状の衝撃吸収材が使用できたり、射出成形用樹脂(靴底)と接着しにくい衝撃吸収材を用いても、靴底との良好な接着(耐久性)が実際の歩行、運動時においても十分に維持できるものである。

また、射出前の衝撃吸収材の厚みを、射出前のケースの内高さ以上とすることで、衝撃吸収材が踵側に膨出して踵に接しやすくなり、衝撃を吸収する効果がより一層効果的に発現するばかりか、ケースの縁に足が当たることもないので、快適な履き心地が得られる。

さらに、足からの圧力などにより衝撃吸収材が潰れ形状が変化しても、該吸収材とケース内壁との間に空間を設けることで、圧力解放時に元の形状に容易に復元できるので、衝撃吸収材本来の機能が長期間発揮できる射出成形靴が得られる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法に使用するケースの中に、衝撃吸収材が収納された状態を示す断面図である。

【図2】(A)は、図1に示した衝撃吸収材の上面図、(B)は、該衝撃吸収材の側面図、(C)は、図1に示したケースの上面図、(D)は、該ケースの側面図である。

【図3】図1に示した衝撃吸収材が収納されたケースを、中底の踵部に縫着した状態の断面図である。

【図4】靴底を射出成形するために、各モールドを組合せた状態の一例を示す踵部の断面図である。

【図5】本発明の製造方法から得られる射出成形靴の一実施形態の部分断面図である。

【発明を実施するための形態】

【0014】

本発明の射出成型靴の製造方法は、下記の(a)〜(d)の4つの工程からなる。

<(a)工程>

(a)工程は、衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する工程である。

【0015】

図1に、上面が開口し、その周縁に縫い代部41を備えたケース4の中に、衝撃吸収材3を収納した状態の断面図を示す。

図2(A)は、図1に示した衝撃吸収材3の上面図、図2(B)は、該衝撃吸収材3の側面図、図2(C)は、図1に示したケース4の上面図、図2(D)は、該ケースの側面図である。

図3は、図1に示した衝撃吸収材3が収納された状態のケース4を、中底2の踵部に縫着した状態の断面図を示す。

図1〜3において、共通あるいは同一の部分は同じ符号で示している。符号zは衝撃吸収材3の厚みを、符号x1はケース4の内高さ(ケース底面の厚みを含まない)を、符号x2はケース4の外高さ(ケース底面の厚みを含む)を、符号23は中底2とケース4とを縫い合わせる縫糸を示す。

【0016】

衝撃吸収材3としては、合成樹脂フォームなど、足にかかる衝撃を緩和できるものであれば、特に限定されないが、例えば、ウレタン、アクリル、スチレン、オレフィン、ゴムなどのエラストマーはもとより、シリコーンゲルなどのゲル状物質、或いはオイルや可塑剤等を多く含有している樹脂なども使用でき、具体的には、三進興産社製 商品名“ソルボ”、タイカ社製 商品名“アルファゲル”などを好適に用いることができる。

衝撃吸収材3の形状は、直方状や円柱状としてもよいが、上面(すなわち踵)からの衝撃を適度にかつ十分に分散させるためには、図2(A),(B)に例示するように楕円柱状とすることが好ましい。

【0017】

衝撃吸収材3の(射出前の)厚みzは、3.0〜15.0mm程度とすればよいが、本発明では、図1に示すように、ケース4の(射出前の)内高さx1以上であることが好ましい。

z≧x1とすることで、吸収材3が踵に接しやすくなるので、衝撃を吸収する効果はもとより、吸収材の存在を実感する効果などがより発現されるうえ、歩行や運動時にケース4の縁42に踵が当たる虞も回避できるので、快適な履き心地が得られる。

厚み差(z−x1)は、吸収材3の種類にもよるが、小さすぎると、衝撃吸収力が不十分になる虞があったり、ケース4の縁42に踵が当たり履き心地が悪くなることがある。一方、大きすぎると、ケース4を中底2に縫着しにくい、ラストモールドに吊り込みにくい、違和感が生じる等の問題が出てくるので、0.8〜2.0mm程度とすることが好適である。

【0018】

ケース4としては、射出成形用樹脂(靴底)との接着性が良好で、かつ射出時の該樹脂の温度(約100〜250℃)に対し耐熱性を有する熱可塑性樹脂であればよい。例えば、塩化ビニル系樹脂、ウレタン系樹脂、オレフィン系樹脂などが挙げられ、中でも、安価であり、流動性が良く射出成形が容易な、塩化ビニル系樹脂が好ましい。

また、後述する(d)工程において、ケース4の底面に、ボトムモールドの一部が食い込んだ場合に、この食い込みに容易に追随でき、しかもそのままの状態を保持できる硬度(具体的には、JISA60度程度)を有するものにしてもよい。

【0019】

ケース4の形状は、図1,2に示すように、前記衝撃吸収材3に見合う形状であって、開口した上面から該吸収材3が収納・固定される程度の大きさであればよいが、足(踵)からの圧力がかかり、該吸収材3が潰れた際に、形状が変化できる程度に、該吸収材3と該ケースの内壁との間に空間をもって収納・固定される大きさとすることが好ましい。

(射出前の)衝撃吸収材3と(射出前の)ケース4の内壁との間に設けられる空間の間隔が、小さすぎると、衝撃吸収材3が潰れ復元できる空間が十分に得られず、一方、大きすぎれば、歩行や運動時にケース4内で衝撃吸収材3が水平方向に動いてしまったり、位置ズレを起こしてしまい、衝撃吸収機能が果たせない虞があるので、本発明では、0.5〜1.5mm程度とすればよい。

【0020】

このようなケース4は、図1、図2(C),(D)、図3に示すように、中底の踵部に縫着するための縫い代部41を備えている。この縫い代部41の幅は、ケース4を中底に縫着できる寸法があればよく、例えば、2.0〜7.0mm程度でよい。この縫い代部41の厚みは、0.3〜1.2mm程度とし、ケース4の底面や側面より0.2〜1.0mmほど薄く成形しておくこともできる。

また、ケース4の底面から側面に連続する部分43(以下、「境部43」とも言う)にR加工を施してもよい。R加工により、射出成形用樹脂が流れやすくなったり、該樹脂との馴染み性も向上して、靴底とケースとの隙間ができ難くなる。なお、ケース4の縁(縫い代部から側面に連続する部分)42においてもR加工を施すことができる。

ケース4の成形方法については、特に限定されず、例えば、真空成形、プレス成形、射出成形、高周波成型などが挙げられる。

【0021】

図3に示すように、縫糸23は、ケース4と中底2との縫着に用いる。

縫糸23としては、ポリエステル、ナイロン、レーヨン、綿などが挙げられ、マルチフィラメントでもモノフィラメントでもよい。縫糸の太さは、特に限定されず、20番、30番、50番などを用いればよい。

縫い方についても、ジグザグ縫い、本縫いなど特に限定されないが、自動本縫いが好ましい。

【0022】

中底2としては、ポリエステル、ナイロン、レーヨン、綿製の不織布、織布、編布などが挙げられる。中底2の厚みについては、0.1〜5.0mm程度とすればよい。

【0023】

このように、(a)工程では、衝撃吸収材3をケース4に収納した状態で中底2に縫着するので、足からの圧力などにより吸収材3が潰れ形状が変化しても、圧力解放時に元の形状に復元できる空間をケース4内に設けることができる結果、吸収材本来の機能が長期間発揮できる。

また、上記のようなケース4を使用することで、耐熱性の低い衝撃吸収材やスライム状の衝撃吸収材が使用できたり、オイルや可塑剤等を多く含有している樹脂、シリコン、ウレタン、ゴムなどから形成される、射出成形用樹脂と接着しない衝撃吸収材を用いても、靴底との良好な接着性が得られる。

さらには、接着剤を使用しないので、射出圧によって衝撃吸収材の位置がずれることがなく、所定の位置に確実に衝撃吸収材を設けることができる。

【0024】

<(b)工程>

(b)工程は、前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する工程である。

甲材としては、製造される靴の用途に応じて、布(天然繊維や合成繊維からなる繊維シート材)あるいは天然皮革、合成皮革など縫製可能なあらゆる材料を使用することができる。また、裏布を設けたものであってもよい。

中底の周縁と甲材の下部周縁との縫着に用いる縫糸や縫い方については、前述のケースと中底との縫着と同様とすればよい。

なお、(a)、(b)工程においては、先に(b)工程である、中底の周縁と、甲材の下部周縁とを縫着し、ついで(a)工程である、衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着して甲被を形成してもよい。

【0025】

<(c)工程>

(c)工程は、得られた甲被をラストモールドに吊り込む工程である。

本発明では、前述の特許文献2に記載の製造方法と異なり、中底に孔は設けられていないので、ラストモールドへ吊り込む際に、作業者によるテンションのかかり具合にバラツキは生じず、ズレることがない。

【0026】

<(d)工程>

(d)工程は、前記甲被が吊り込まれたラストモールドに、サイドモールドやボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する工程である。

図4は、靴底成形空隙を形成するために、ラストモールドL、サイドモールドS、ボトムモールドBを組合せた状態の一例を示した踵部の断面図である。図中、図1〜3と共通あるいは同一の部分は同じ符号で示しており、符号7は(甲材1、中底2からなる)甲被を、符号hは踵部における靴底成形空隙の高さを、符号yはボトムモールドBの凸部8の高さを示している。

この図4に例示した態様では、ケース4の底面に、ボトムモールドBの凸部8が食い込んだ状態を示している。

【0027】

本発明では、図4に示すような、踵部に凸部8を設けたボトムモールドBを用いてもよい。このとき、凸部8の高さyは、ケース4の底部(底面)に接する(あるいは、底部(底面)に食い込む)よう設定する。これにより、射出時に凸部8が存在することで靴底に凹部が形成されるので、靴底の底面からケース4を視認できるようになる。

凸部8の断面形状は、特に限定されず、方形でも、図4に示すように台形でもよく、凸部8の天井面(ケース4の底部に接する面)の形状についても、方形、円形、楕円形、星形、花形など限定されない。ただし、該天井面のサイズは、射出成形用樹脂(靴底)との接着性を考慮し、ケース4の底部よりも小さいものとする。

また、ケース4の構成樹脂を透明なものとしたり、ケース4の底部に鏡面加工を施したりすることで、靴底に形成された凹部から衝撃吸収材3も視認可能となるので、本射出成形靴が衝撃吸収材を備えていることを見せられる構造とすることができ、望ましい。

【0028】

さらに、本発明では、図4に示すように、「踵部における靴底成形空隙の高さh」≦「(射出前の)ケース4の外高さx2」+「凸部8の高さy」となるように、ボトムモールドBの位置を調整し、射出することが好ましい。

これにより、前述したように、ケース4を、およそJISA60度の硬度を有する熱可塑性樹脂で構成しておけば、凸部8がケース4の底面に食い込み、凸部8とケース4とがより密着した状態で射出されることになり、ケース4の底面に発生する射出成形樹脂によるバリを確実に防ぐことができる。このとき、凸部8がケース4の底面から1.0〜5.0mm程度食い込んだ状態とすればよい。

【0029】

射出成形用樹脂材料としては、射出成形が可能な素材あれば特に限定されず、例えば、塩化ビニル系樹脂、天然ゴム、合成ゴム、サーモプラスチックラバー系樹脂、ナイロン、熱可塑性ポリウレタン、一液性のポリウレタン、二液性のポリウレタンや、これらの混合物などが挙げられる。必要に応じて、多層の射出成形を行ってもよい。

このような(d)工程により、靴底が射出成形される際に、衝撃吸収材3の踵部への装着が完了する。本発明では、前述の特許文献1に記載の製造方法と異なり、接着剤は使用しないので、射出成形用樹脂の射出圧によって衝撃吸収材の位置がズレることがない。

【0030】

本発明の射出成形靴は、以上のような製造方法から得られるものである。

図5は、本発明の射出成形靴の実施形態の一例を示す部分断面図である。

この射出成形靴10は、図5に示すように、甲被7(甲材1、中底2)、衝撃吸収材3、ケース4、ミッドソール5、アウトソール6で構成されている。図1〜4と共通あるいは同一の部分は同じ符号で示している。

なお、本発明では、衝撃吸収材の機能を損なわない範囲内で、別途インソール(非図示)を設けてもよい。

【産業上の利用可能性】

【0031】

本発明の製造方法によれば、種々多様な衝撃吸収材を踵部に確実に装着でき、しかも長期に亘り該吸収材の機能を発揮し続け得る射出成形靴であって、高品質かつ優れた履き心地をも備えた射出成形靴を、容易に得ることができる。

したがって、上履きや運動靴をはじめとして、オックスフォード・タイプのシューズやスリッポン・タイプのシューズ、機能性サンダルなど靴底を射出成形にて製造する靴全般に利用可能なものである。

【符号の説明】

【0032】

1 甲材

2 中底

23 縫糸

3 衝撃吸収材

4 ケース

41 縫い代部

42 縁(縫い代部から側面に連続する部分)

43 境部(底面から側面に連続する部分)

5 ミッドソール

6 アウトソール

7 甲被

8 ボトムモールドの凸部

10 射出成形靴

B ボトムモールド

L ラストモールド

S サイドモールド

h 踵部における靴底成形空隙の高さ

x1 ケースの内高さ

x2 ケースの外高さ

y ボトムモールドの凸部の高さ

z 衝撃吸収材の厚み

【特許請求の範囲】

【請求項1】

衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する(a)工程、

前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する(b)工程、

得られた甲被をラストモールドに吊り込む(c)工程、

ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する(d)工程

からなることを特徴とする射出成形靴の製造方法。

【請求項2】

前記衝撃吸収材の厚みをz、前記ケースの内高さをx1としたとき、z≧x1であることを特徴とする請求項1に記載の射出成形靴の製造方法。

【請求項3】

前記衝撃吸収材と前記ケースの内壁との間に空間を有することを特徴とする請求項1または2に記載の射出成形靴の製造方法。

【請求項4】

前記ボトムモールドの踵部には、前記ケースの底部に接するように凸部が設けられ、該凸部によって形成された凹部によって、靴底底面からケースが視認できるようにしたことを特徴とする請求項1〜3のいずれか一項に記載の射出成形靴の製造方法。

【請求項5】

前記ケースの外高さをx2、前記ボトムモールドの凸部の高さをy、踵部における靴底成形空隙の高さをhとしたとき、h≦x2+yとなるようにボトムモールドの位置を調整し射出することを特徴とする請求項4に記載の射出成形靴の製造方法。

【請求項6】

請求項1〜5のいずれか一項に記載の製造方法から得られる射出成形靴。

【請求項1】

衝撃吸収材が収納され、かつ上面が開口し、その周縁に縫い代部を備えたケースを中底の踵部に縫着する(a)工程、

前記ケースが縫着された中底の周縁と、甲材の下部周縁とを縫着して、甲被を形成する(b)工程、

得られた甲被をラストモールドに吊り込む(c)工程、

ラストモールド、サイドモールド、及びボトムモールドを組合せて靴底成形空隙を形成し、該空隙に射出成形用樹脂材料を射出して靴底を形成する(d)工程

からなることを特徴とする射出成形靴の製造方法。

【請求項2】

前記衝撃吸収材の厚みをz、前記ケースの内高さをx1としたとき、z≧x1であることを特徴とする請求項1に記載の射出成形靴の製造方法。

【請求項3】

前記衝撃吸収材と前記ケースの内壁との間に空間を有することを特徴とする請求項1または2に記載の射出成形靴の製造方法。

【請求項4】

前記ボトムモールドの踵部には、前記ケースの底部に接するように凸部が設けられ、該凸部によって形成された凹部によって、靴底底面からケースが視認できるようにしたことを特徴とする請求項1〜3のいずれか一項に記載の射出成形靴の製造方法。

【請求項5】

前記ケースの外高さをx2、前記ボトムモールドの凸部の高さをy、踵部における靴底成形空隙の高さをhとしたとき、h≦x2+yとなるようにボトムモールドの位置を調整し射出することを特徴とする請求項4に記載の射出成形靴の製造方法。

【請求項6】

請求項1〜5のいずれか一項に記載の製造方法から得られる射出成形靴。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−14105(P2013−14105A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149779(P2011−149779)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

[ Back to top ]