導光板およびその製造方法

【課題】高輝度化、薄型化を可能にするとともに、高い生産性をもって製造可能であり、かつ、他の光学部材を組み合わせてバックライトユニットを構成する際に、他の光学部材の機能を併せもつことにより、全体としての光学部材の使用量を低減して、低コスト化を実現可能な導光板、およびその製造方法を提供する。

【解決手段】内部で導光させるとともに、第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板であって、第1の主面を形成する基材層と、該基材層の屈折率よりも低い屈折率を有し第2の主面を形成する出射層との積層構造を有し、基材層は、層内で導光させるとともに、第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンが形成されており、出射層は、第2の主面上に、第1の微細構造パターンにより光路変換された光を第2の主面から出射させるための第2の微細構造パターンが形成されていることを特徴とする導光板、およびその製造方法。

【解決手段】内部で導光させるとともに、第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板であって、第1の主面を形成する基材層と、該基材層の屈折率よりも低い屈折率を有し第2の主面を形成する出射層との積層構造を有し、基材層は、層内で導光させるとともに、第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンが形成されており、出射層は、第2の主面上に、第1の微細構造パターンにより光路変換された光を第2の主面から出射させるための第2の微細構造パターンが形成されていることを特徴とする導光板、およびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示パネルなどの照明対象物に対して面状に照明光を出射する導光板とその製造方法に関する。

【背景技術】

【0002】

携帯電話、カーナビゲーションシステム、携帯端末などの中小型表示装置や、パーソナルコンピュータ、コンピュータ用モニター、テレビ受像機、広告用看板などの中大型表示装置として広く使用されるようになった液晶表示装置では、照明対象物たる液晶表示パネルに対して、面状に光を出射する導光板と呼ばれる面状発光体を利用することが多い。この導光板は、拡散シート、プリズムシート等といった他の光学シートと組み合わせてバックライトユニットとして構成される。これら他の光学シートは高輝度化、面内の均一化の役割を果たしている。これらの導光板の製造方法としては、射出成形かスクリーン印刷が一般的である。

【0003】

図5は、従来のバックライトユニットの構造を例示している。バックライトユニット100には、導光板101が使用され、導光板101の側端面から、光源としての例えばLED102からの光が入射され、入射された光は導光板101の内部で導光される。導光板101の内部で導光される光は、導光板101の一方の面である第1の主面101aと他方の第2の主面101bで全反射を繰り返す。導光板101の背面側には、一般に反射フィルム103が設けられるが、導光板101の内部で導光されてきた光の大部分は、導光板101の第1の主面101aに形成された微細構造パターン104によって光路変換され、光路変換された光が第2の主面101b側から面状の光として出射されるようになっている。第2の主面101b側から出射された光は、図示例では、高輝度化や面内の均一化のための拡散シート105、プリズムシート106を通して、照明対象としての例えば反射偏光フィルム107へと送られるようになっている。

【0004】

近年、上記のような導光板には、さらなる高輝度化、薄型化が求められている。高輝度化、薄型化を実現するためには、光路を変換するために表面に形成された微細構造パターンをさらに高精細化する必要がある。従来から適用されている射出成形では薄型化すると、樹脂が金型に形成されたパターンの奥まで充填されない等の問題があった。また、スクリーン印刷でもパターン形状の精細化に限界があり、さらなる高輝度化が困難であった。さらに、どちらの手法も導光板表面のパターン成形プロセスを基板毎に処理しているため、処理時間がかかり、生産性が低くなるという問題を抱えている。この問題を解決するために、光路変換機能を持つパターンを有する層と導光する層との積層構成とし、光路変換機能をもつパターンを有する層(フィルム)を光インプリント等により製造する導光板が種々提案されている(例えば、特許文献1、2)。

【0005】

特許文献1には、基材層と、光路を変換する微細光学形状が表面に形成された樹脂層とを積層し、該樹脂層の屈折率が、前記基材層の屈折率に対して同じ又は高く設定されている導光板、とくに基材層の両面に樹脂層を積層した導光板が開示されている。この導光板によれば、基材層内を導光される光の多くが樹脂層と基材層との境界面で全反射されずに樹脂層内に入射されるので、光の利用効率を高められる。

【0006】

また、特許文献2には、透明平板基材の一方の面に出射光を制御するパターンを形成した光機能フィルムと、透明平板基材とを透明材料により接合してなる導光板が開示されている。パターンを含む層(フィルム)は連続プロセスで高い生産性をもって生産可能であるので、大判化にも高い生産性で導光板を製造できる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−43565号公報

【特許文献2】特開2009−283384号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のような従来技術には、以下のような問題点がある。

上記特許文献1、2ともに、射出成形や印刷プロセスを使わないという点において、連続プロセス化、薄型化への対応は可能であるものの、樹脂層としてUV(紫外線)硬化樹脂を用いているので、PMMA(ポリメタクリル酸メチル)やポリカーボネート等の高透過率樹脂のみによって構成されている図5に示したような従来の導光板に比べ、輝度が低下する問題があり、また、特定の波長領域での吸収特性等により、光源から離れた領域では、所望の色度特性が得られにくいという問題があった。

【0009】

また、特許文献2では、接合境界面での光の散乱により輝度が低下する可能性がある。さらに、透明基板が必要であり、さらに接合というプロセスが増えるので、コスト上昇を引き起こす問題があった。

【0010】

そこで、本発明の課題は、上記のような問題を考慮し、とくに高輝度化、薄型化を可能にするとともに、例えばロールツーロールのプロセス等により高い生産性をもって製造可能な導光板とその製造方法を提供することにある。さらには、導光板と他の光学部材を組み合わせて構成されるバックライトユニットにおいて、導光板が他の光学部材の機能を併せもつことにより、全体としての光学部材の使用量を低減させて、低コスト化を実現可能な導光板とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る導光板は、側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板であって、

前記第1の主面を形成する基材層と、該基材層の屈折率よりも低い屈折率を有し前記第2の主面を形成する出射層との積層構造を有し、

前記基材層は、前記側端面から入射された光を層内で導光させるとともに、前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンが形成されており、

前記出射層は、前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンが形成されていることを特徴とするものからなる。

【0012】

また、本発明に係る導光板の製造方法は、側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板の製造方法であって、

前記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層との積層構造体を形成し、

前記積層構造体の前記基材層の前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンを形成し、

前記積層構造体の前記出射層の前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンを形成することを特徴とする方法からなる。

【0013】

このような本発明に係る導光板およびその製造方法においては、まず、基材層に高屈折率の樹脂を使用できるので、基材層の両面である第1の主面と出射層との境界面における全反射機能が高められ、基材層自体の導光機能を高めることが可能になる。そして本発明に係る導光板は、このようなより高屈折率の基材層と、より低屈折率の出射層とを、透明材料による接合等を介することなく、最初から直接積層した積層構造を有するので、接合層の介在に伴う輝度の低下の問題がなく、全面にわたって高い輝度が得られる。また、基材層と出射層との間に屈折率の差を持たせることにより、基材層の、出射層との境界面における高い全反射機能が維持され、上記の基材層自体の優れた導光機能が確保される。基材層の内部を良好に導光されてきた光は、基材層自体によって形成された第1の主面上に形成された第1の微細構造パターンによって出射層方向に光路変換される。したがって、この基材層は、優れた導光機能と、導光されてきた光を所定の方向に光路変換し全面にわたって高い光量の光を層内から出射する機能を発現することができる。この基材層からの光は、光量損失を伴うことなく、直接そのまま出射層に入り、該出射層から高輝度状態で出射される。出射層から出射される際には、該出射層によって形成された第2の主面上に第2の微細構造パターンが形成されており、該第2の微細構造パターンによって光が集光あるいは拡散されるので、第2の主面からは、より高輝度でかつむらの少ない均一な輝度分布の光が出射されることになる。このように、本発明に係る導光板では、基材層で優れた導光機能と光を所定の方向に光路変換する機能を発現させ、出射層では第2の主面より光を出射する際に光を集光あるいは拡散する機能を発現させ、高輝度でかつむらの少ない均一な輝度分布の出射面を構成できるので、従来使用されていた輝度向上フィルムや拡散フィルム等の光学部材の少なくとも一部を省略することが可能となり、バックライトユニットを構成する場合にさらなる低コスト化を図ることが可能となる。また、直接積層される基材層と出射層には、容易に、可視光領域にわたって透過率が高く、波長吸収特性のばらつきの少ない熱可塑性樹脂を選定可能であるので、適切な樹脂を選定することにより、大画面であっても全面で所望の色度特性が得られやすくなる。また、製造には、生産性が高いロールツーロールのプロセス等の適用が可能であり、それによって生産性の向上を図ることも可能になる。

【0014】

本発明においては、上記第1の微細構造パターンは、例えば熱成形によって容易に効率よく所望のパターンに形成することが可能である。また、上記第2の微細構造パターンについても、熱成形によって容易に効率よく所望のパターンを高精度に形成することが可能である。

【0015】

また、本発明においては、上記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する上記第2の主面形成用の出射層との積層構造体は、共押出を介して形成することができる。共押出による両層の積層により、両層は最初から良好に密着した積層構造体として形成されるので、両層間の境界における光量損失等の問題の発生が確実に防止される。

【0016】

また、上述の如く第1の微細構造パターンや第2の微細構造パターンを熱成形によって形成する場合には、これら両パターンを実質的に同時に熱成形することが可能であり、それによって生産性を大幅に向上することが可能になる。

【0017】

また、本発明に係る樹脂製導光板においては、種々の樹脂の使用が可能であるが、とくに基材層における優れた導光性能、光路変換性能、出射層における優れた輝度特性を得るために、例えば、基材層がポリカーボネートを主体とする樹脂から形成され、出射層がポリメタクリル酸メチルを主体とする樹脂から形成されている形態が好ましい。ここで、ポリカーボネートを主体とする樹脂とは、樹脂中にポリカーボネートを60質量%樹脂を含む樹脂であることをいい、80%以上含む樹脂であることがより好ましい。ポリメタクリル酸メチルを主体とする樹脂についても同様である。

【0018】

また、本発明に係る導光板においては、基材層と出射層との間に意図的に屈折率の差が付与されるが、とくに基材層の出射層との境界における良好な全反射特性、とくに大きな全反射角度範囲を得て優れた導光機能を実現するために、基材層の屈折率が出射層の屈折率の1.04倍以上であることが好ましく、より好ましくは1.06倍以上である。とくに1.06倍以上の屈折率比を持たせれば、望ましい全反射角度範囲(約70度以上)を実現可能となる。

【0019】

また、本発明に係る導光板において、上記第1の微細構造パターンとしては、微細凹凸の密度が上記基材層の側端面(つまり、光が入射される側端面)からの距離に応じて変化するパターンに形成されていることが好ましい。例えば、光が入射される側端面が一つの場合には、その側端面からの距離が大きくなるにしたがって微細凹凸の密度が高くなるように、光が入射される側端面が基材層の両側に、あるいは3側端面以上として存在する場合には、それら側端面からの距離が大きくなる基材層の中央部にいくにしたがって微細凹凸の密度が高くなるように、第1の微細構造パターンが形成されていることが好ましい。このように微細凹凸の密度に変化を持たせることにより、基材層中の導光距離が長くなり、光の強度が相対的に弱まった部位ではより高密度で光路変換できることになり、結果的に、光路変換後に出射される光の第2の主面における輝度分布の均一化に寄与できることになる。

【0020】

上記第2の微細構造パターンについては、微細凹凸の密度が上記第2の主面全面にわたって均一なパターンに形成されていることが、均一な輝度分布を得る上で好ましい。

【0021】

また、本発明に係る導光板の製造方法において、とくに上記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する場合には、次のような間欠式や連続式のいずれの方法も採用可能である。

【0022】

例えば間欠式の方法として、

少なくとも、

前記積層構造体を、表面に微細構造パターンが形成された加熱金型に間欠的に供給する供給工程と、

供給されてきた前記積層構造体を、前記金型の表面に押圧して金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

前記加圧転写工程で金型に貼り付いた前記積層構造体を金型から剥離する剥離工程を含む、導光板の製造方法を採用できる。

【0023】

あるいは連続式の方法として、例えば、

少なくとも、

表面に微細構造が形成されたエンドレスベルト状の金型を、加熱ロールに抱かせながら加熱する金型加熱工程と、

前記積層構造体の表面と前記金型の微細構造表面とを密着させた状態で、前記加熱ロールを含む一対のロールによりニップ加圧することにより、金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

加圧後の前記金型と前記積層構造体を密着させたまま冷却ゾーンまで搬送する搬送工程と、

前記冷却ゾーンで金型と積層構造体を密着させたまま金型側から冷却する金型冷却工程と、

冷却後の金型と積層構造体とを剥離する剥離工程を含む、導光板の製造方法を採用できる。

【発明の効果】

【0024】

本発明に係る導光板によれば、高屈折率の基材層と低屈折率の出射層とを最初から直接積層した積層構造体に対して、両面に高精細に微細形状(第1、第2の微細構造パターン)を形成することにより、基材層では内部の優れた導光機能と第1の主面における優れた光路変換機能を発現させ、出射層では第2の主面で優れた光拡散機能を発現させて、第2の主面から高輝度でかつむらの少ない均一な輝度分布の光を出射させることができ、高性能、薄型の望ましい導光板を低コスト、高い生産性をもって実現することができる。また、導光板に、バックライトユニットを構成する場合に従来使用されていた光学部材の一部の機能を併せ持たせることが可能になって、その光学部材の一部を省略することが可能となり、バックライトユニットとしてのさらなる低コスト化を図ることが可能になる。また、使用樹脂の適切な選定により、大画面であっても全面で所望の色度特性を得ることが可能になり、種々の用途に対して好適な高性能導光板を提供できる。

【図面の簡単な説明】

【0025】

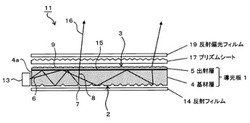

【図1】本発明の一実施態様に係る導光板を使用したバックライトユニットの構成の一例を示す概略断面図である。

【図2】本発明の一実施態様に係る導光板を使用したバックライトユニットの構成の別の例を示す概略断面図である。

【図3】本発明の一実施態様に係る導光板の製造方法を示す概略構成図である。

【図4】本発明の別の実施態様に係る導光板の製造方法を示す概略構成図である。

【図5】従来の導光板を使用したバックライトユニットの構成の一例を示す概略断面図である。

【発明を実施するための形態】

【0026】

以下に、本発明の実施の形態について、図面を参照して説明する。

図1は、本発明の一実施態様に係る導光板を使用したバックライトユニットの構成の一例を示しており、図2は、同じ導光板を使用したバックライトユニットの構成の別の例を示している。先ず、図1、図2における導光板部分について説明する。

【0027】

図1、図2において、導光板1は、例えば一つの側端面から入射された光を、内部で導光させるとともに、一方の第1の主面2で光路変換して他方の第2の主面3から面状の光として出射する樹脂製導光板として構成されている。この導光板1は、第1の主面2を形成する基材層4と、該基材層4の屈折率よりも低い屈折率を有し第2の主面3を形成する出射層5とを直接積層した積層構造体として構成されている。つまり、基材層4は相対的に高屈折率層として、出射層5は相対的に低屈折率層として構成されており、両層の屈折率の比に関して、好ましくは基材層の屈折率が出射層の屈折率の1.04倍以上に設定されている。基材層4は、側端面4aから入射された光6を層内で導光させるとともに、第1の主面2上に、層内を導光されてきた光6の光路を変換する第1の微細構造パターン7が形成されている。出射層5には、第2の主面3上に、第1の微細構造パターン7により光路変換された光8を第2の主面3から出射させるための第2の微細構造パターン9が形成されている。本実施態様では、基材層4は、ポリカーボネートを主体とする樹脂から形成されており、出射層5はポリメタクリル酸メチルを主体とする樹脂から形成されている。

【0028】

このような導光板1を用いて、バックライトユニット11,12を構成する場合、例えば図示の如く、光源としての例えばLED13を設け、基材層4の少なくとも一側端面4aから層内に向けて光6が入射される。図示例では、基材層4の第1の主面2側に反射フィルム14が設けられており、基材層4から洩れた光がある場合には反射により基材層4内に戻される。基材層4中を導光される光6は、第1の主面2と、基材層4と出射層5との境界面15で全反射を繰り返され、基材層4の奥側(反LED13側)に向けて導光される。そして、上述の如く、基材層4内を導光されてきた光6は、第1の主面2上に形成された第1の微細構造パターン7によって光路変換され、光路変換された光8が出射層5を通して第2の主面3から出射される。この出射の際、第2の主面3上に形成された第2の微細構造パターン9により、出射される光8が集光あるいは拡散される。この集光あるいは拡散により、輝度が向上したり、輝度分布が均一化される。

【0029】

第2の主面3から出射された光16は、図1に示したバックライトユニット11では、プリズムシート17を通して、図2に示したバックライトユニット12では、拡散フィルム18を通して、輝度分布のより均一化が達成された後、照明光として反射偏光フィルム19を通過される。すなわち、図5に示した従来構造に比べ、図1に示したバックライトユニット11では拡散フィルムが省略されており、図2に示したバックライトユニット12ではプリズムシートが省略されている。

【0030】

なお、図1、図2に示した実施形態においては、第1の主面2上に形成される第1の微細構造パターン7は、その微細凹凸の密度が基材層4の側端面4aからの距離が大きくなるにしたがって高くなるように形成されている。この形態によって、基材層4中の導光距離が長くなり、光の強度が相対的に弱まった部位ではより高密度で光路変換でき、光路変換後に出射される光の第2の主面3における輝度分布の均一化に寄与している。第2の主面3上に形成される第2の微細構造パターン9は、その微細凹凸の密度が第2の主面3全面にわたって均一になるパターンに形成されており、それによって、第2の主面3から出射される光のより均一な輝度分布が得られるようになっている。

【0031】

このように、上記実施態様に係る導光板1においては、高屈折率の基材層4と低屈折率の出射層5とを直接積層した積層構造体とし、その各面に第1、第2の微細構造パターン7,9を形成することにより、基材層4では内部の優れた導光機能と第1の主面2における優れた光路変換機能を発現させ、出射層5では第2の主面3で優れた光拡散機能を発現させることができ、第2の主面3から高輝度でかつむらの少ない均一な輝度分布の光を出射させることができる。このような高性能の導光板1は、例えば以下に述べるような製造プロセスを介して、薄型にて高い生産性をもって製造することが可能である。また、導光板1には、バックライトユニット11,12を構成する場合に従来使用されていた光学部材の一部の機能(拡散フィルムやプリズムシートの機能)を併せ持たせることが可能になっているので、その光学部材の一部を省略することが可能となり、バックライトユニット全体として低コスト化を図ることが可能になる。また、使用樹脂の適切な選定により、とくに上述の如く基材層4が、ポリカーボネートを主体とする樹脂から形成されており、出射層5がポリメタクリル酸メチルを主体とする樹脂から形成されていることにより、大画面であっても全面で所望の色度特性を得ることが可能になり、種々の用途に対して好適な高性能導光板を提供できる。

【0032】

上記のような導光板1は、例えば図3、図4に示すようなプロセスを介して製造することが可能である。図3、図4は、第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層とのフィルム状積層構造体を、例えば共押出によって形成した後、とくに、基材層の第1の主面上に第1の微細構造パターンを形成、あるいは出射層の第2の主面上に第2の微細構造パターンを形成する工程例を示している。

【0033】

図3に示す例では、積層構造体の巻取ロール21から積層構造体22を引き出す巻出ユニット23と、表面に第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状が形成され加熱された金型24を、間欠的に送られてくる積層構造体22に押し付け、加圧により積層構造体22の表面に所定の微細構造パターンを熱成形する加圧転写工程用のプレスユニット25と、加圧転写工程で金型24に貼り付いた積層構造体22を金型24から剥離する剥離手段26と、所定の微細構造パターンが表面に熱成形された積層構造体27をロール状に巻き取る巻取ユニット28が設けられている。剥離手段26は、積層構造体22をS字状に抱き付かせるように把持する一対の平行配置ロールからなり、該一対のロールは積層構造体22の進行方向に対して所定の角度分斜めに延設されており、積層構造体22を金型24から剥離させやすいように構成されている。間欠的に送られてきた積層構造体22の一面がプレスユニット25内で金型24によって熱成形され、熱成形後に、上記剥離手段26が上流側に向けて移動されることにより、金型24に貼り付いていた積層構造体22が金型24から順次剥離されるようになっている。なお、図3において、29は加圧プレート、30、31は積層構造体22の金型24部分における間欠搬送を円滑に行わせるために設けられた、つまり熱成形時には金型24上で静止固定されるので、それと前後の引き出し、巻取工程との間の搬送のずれを吸収させるために設けられたバッファ手段を示している。このようなプロセスにより、第1の微細構造パターンまたは第2の微細構造パターンを間欠的に高い生産性をもって熱成形していくことが可能になる。

【0034】

また、加圧プレート29の積層構造体22と対向する表面にも、第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状が形成された金型を設置することにより、第1の微細構造パターンと第2の微細構造パターンの両パターンを実質的に同時に熱成形することも可能であり、同時に熱成形すれば、生産性を大幅に向上することが可能になる。

【0035】

図4に示す例では、積層構造体の巻取ロール41から積層構造体42を引き出し、積層構造体42の一面上に第1の微細構造パターンまたは第2の微細構造パターンが連続的に熱成形される。積層構造体42は、加熱ロール43により、加熱されたエンドレスベルト状の金型44上に供給される。金型44の外表面には、第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状が形成されている。金型44とその上に積層された積層構造体42は、ニップロール45により金型44の微細構造パターンが加工された表面44aに押し付けられ、積層構造体42の一面上に金型44の表面形状に対応する微細構造パターンが転写により熱成形される。その後、積層構造体42は、金型44の表面と密着された状態で冷却ロール46の外表面位置まで搬送される。積層構造体42は、冷却ロール46によって金型44を介して熱伝導により冷却された後、剥離ロール47によって金型44から剥離され、その後積層構造体42は、積層構造体巻取ロール48として巻き取られる。このようなプロセスにより、第1の微細構造パターンまたは第2の微細構造パターンを連続的に高い生産性をもって熱成形していくことが可能になる。

【0036】

また、ニップロール45の外表面に、第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状を形成することより、第1の微細構造パターンと第2の微細構造パターンの両パターンを実質的に同時に熱成形することも可能であり、同時に熱成形すれば、生産性を大幅に向上することが可能になる。

【0037】

なお、両面に同時に熱成形する方法として、上記の方法の他に、共押出のプロセスにおいて両面に微細構造パターンを成形する方法がある。すなわち、共押出により高屈折率樹脂と低屈折率樹脂を積層したフィルムを作製する際に、口金より吐出された直後の高温の樹脂に、微細構造パターンが形成されたロール状やベルト状の金型を両面から押し付けて、第1の微細構造パターン及び第2の微細構造パターンを成形する。

【0038】

上記に記載した製造方法が生産性の観点から極めて優れているが、本発明の導光板の他の製造方法についても以下に例示する。

【0039】

第1の微細構造パターンを表面に形成した基材層のみを押出成形により作製し、その後、基材層より屈折率の低い出射層として、紫外線硬化樹脂を基材層の一面にコーティングし、第2の微細構造パターンに対応したパターンロール等の金型に押し付けながら紫外線を照射し、出射層を硬化させる製造方法が挙げられる。本発明の導光板によれば、出射層に入った光はほとんど導光することなく、すなわち、短い光路を経た後、すぐに外部に出射される。従来の紫外線硬化樹脂を積層した導光板では、紫外線硬化樹脂の層でも導光するため光路が長くなり、透過率や波長吸収特性等に依存する輝度の低下や色度のばらつきが問題となった。本発明の導光板では出射層内での光路長は従来よりもはるかに短いので、上記のような問題は発生しない。

【0040】

また、別の製造方法として、両面とも微細構造パターンのないフィルムを共押出により作製し、その後、第1の微細構造パターン及び第2の微細構造パターンをスクリーン印刷やインクジェット印刷等により作製する方法が挙げられる。

【0041】

さらにまた、別の製造方法として、共押出時に高屈折率樹脂側にのみ第1の微細構造パターンを成形し、その後、第2の微細構造パターンをスクリーン印刷やインクジェット印刷等により作製する方法が挙げられる。あるいは、共押出時に低屈折率樹脂側にのみ第2の微細構造パターンを成形し、その後、第1の微細構造パターンをスクリーン印刷やインクジェット印刷等により作製する方法が挙げられる。

【産業上の利用可能性】

【0042】

本発明に係る導光板は、とくに、液晶表示パネル装置などのバックライトユニットに組み込まれる導光板として好適である。

【符号の説明】

【0043】

1 導光板

2 第1の主面

3 第2の主面

4 基材層

4a 側端面

5 出射層

6 基材層内を導光されてきた光

7 第1の微細構造パターン

8 光路変換された光

9 第2の微細構造パターン

11、12 バックライトユニット

13 光源

14 反射フィルム

15 基材層と出射層との境界面

16 第2の主面から出射された光

17 プリズムシート

18 拡散フィルム

19 反射偏光フィルム

21 積層構造体の巻取ロール

22 積層構造体

23 巻出ユニット

24 金型

25 プレスユニット

26 剥離手段

27 熱成形された積層構造体

28 巻取ユニット

29 加圧プレート

30、31 バッファ手段

41 積層構造体の巻取ロール

42 積層構造体

43 加熱ロール

44 エンドレスベルト状の金型

44a 微細構造が加工された金型表面

45 ニップロール

46 冷却ロール

47 剥離ロール

48 積層構造体巻取ロール

【技術分野】

【0001】

本発明は、液晶表示パネルなどの照明対象物に対して面状に照明光を出射する導光板とその製造方法に関する。

【背景技術】

【0002】

携帯電話、カーナビゲーションシステム、携帯端末などの中小型表示装置や、パーソナルコンピュータ、コンピュータ用モニター、テレビ受像機、広告用看板などの中大型表示装置として広く使用されるようになった液晶表示装置では、照明対象物たる液晶表示パネルに対して、面状に光を出射する導光板と呼ばれる面状発光体を利用することが多い。この導光板は、拡散シート、プリズムシート等といった他の光学シートと組み合わせてバックライトユニットとして構成される。これら他の光学シートは高輝度化、面内の均一化の役割を果たしている。これらの導光板の製造方法としては、射出成形かスクリーン印刷が一般的である。

【0003】

図5は、従来のバックライトユニットの構造を例示している。バックライトユニット100には、導光板101が使用され、導光板101の側端面から、光源としての例えばLED102からの光が入射され、入射された光は導光板101の内部で導光される。導光板101の内部で導光される光は、導光板101の一方の面である第1の主面101aと他方の第2の主面101bで全反射を繰り返す。導光板101の背面側には、一般に反射フィルム103が設けられるが、導光板101の内部で導光されてきた光の大部分は、導光板101の第1の主面101aに形成された微細構造パターン104によって光路変換され、光路変換された光が第2の主面101b側から面状の光として出射されるようになっている。第2の主面101b側から出射された光は、図示例では、高輝度化や面内の均一化のための拡散シート105、プリズムシート106を通して、照明対象としての例えば反射偏光フィルム107へと送られるようになっている。

【0004】

近年、上記のような導光板には、さらなる高輝度化、薄型化が求められている。高輝度化、薄型化を実現するためには、光路を変換するために表面に形成された微細構造パターンをさらに高精細化する必要がある。従来から適用されている射出成形では薄型化すると、樹脂が金型に形成されたパターンの奥まで充填されない等の問題があった。また、スクリーン印刷でもパターン形状の精細化に限界があり、さらなる高輝度化が困難であった。さらに、どちらの手法も導光板表面のパターン成形プロセスを基板毎に処理しているため、処理時間がかかり、生産性が低くなるという問題を抱えている。この問題を解決するために、光路変換機能を持つパターンを有する層と導光する層との積層構成とし、光路変換機能をもつパターンを有する層(フィルム)を光インプリント等により製造する導光板が種々提案されている(例えば、特許文献1、2)。

【0005】

特許文献1には、基材層と、光路を変換する微細光学形状が表面に形成された樹脂層とを積層し、該樹脂層の屈折率が、前記基材層の屈折率に対して同じ又は高く設定されている導光板、とくに基材層の両面に樹脂層を積層した導光板が開示されている。この導光板によれば、基材層内を導光される光の多くが樹脂層と基材層との境界面で全反射されずに樹脂層内に入射されるので、光の利用効率を高められる。

【0006】

また、特許文献2には、透明平板基材の一方の面に出射光を制御するパターンを形成した光機能フィルムと、透明平板基材とを透明材料により接合してなる導光板が開示されている。パターンを含む層(フィルム)は連続プロセスで高い生産性をもって生産可能であるので、大判化にも高い生産性で導光板を製造できる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−43565号公報

【特許文献2】特開2009−283384号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のような従来技術には、以下のような問題点がある。

上記特許文献1、2ともに、射出成形や印刷プロセスを使わないという点において、連続プロセス化、薄型化への対応は可能であるものの、樹脂層としてUV(紫外線)硬化樹脂を用いているので、PMMA(ポリメタクリル酸メチル)やポリカーボネート等の高透過率樹脂のみによって構成されている図5に示したような従来の導光板に比べ、輝度が低下する問題があり、また、特定の波長領域での吸収特性等により、光源から離れた領域では、所望の色度特性が得られにくいという問題があった。

【0009】

また、特許文献2では、接合境界面での光の散乱により輝度が低下する可能性がある。さらに、透明基板が必要であり、さらに接合というプロセスが増えるので、コスト上昇を引き起こす問題があった。

【0010】

そこで、本発明の課題は、上記のような問題を考慮し、とくに高輝度化、薄型化を可能にするとともに、例えばロールツーロールのプロセス等により高い生産性をもって製造可能な導光板とその製造方法を提供することにある。さらには、導光板と他の光学部材を組み合わせて構成されるバックライトユニットにおいて、導光板が他の光学部材の機能を併せもつことにより、全体としての光学部材の使用量を低減させて、低コスト化を実現可能な導光板とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る導光板は、側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板であって、

前記第1の主面を形成する基材層と、該基材層の屈折率よりも低い屈折率を有し前記第2の主面を形成する出射層との積層構造を有し、

前記基材層は、前記側端面から入射された光を層内で導光させるとともに、前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンが形成されており、

前記出射層は、前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンが形成されていることを特徴とするものからなる。

【0012】

また、本発明に係る導光板の製造方法は、側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板の製造方法であって、

前記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層との積層構造体を形成し、

前記積層構造体の前記基材層の前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンを形成し、

前記積層構造体の前記出射層の前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンを形成することを特徴とする方法からなる。

【0013】

このような本発明に係る導光板およびその製造方法においては、まず、基材層に高屈折率の樹脂を使用できるので、基材層の両面である第1の主面と出射層との境界面における全反射機能が高められ、基材層自体の導光機能を高めることが可能になる。そして本発明に係る導光板は、このようなより高屈折率の基材層と、より低屈折率の出射層とを、透明材料による接合等を介することなく、最初から直接積層した積層構造を有するので、接合層の介在に伴う輝度の低下の問題がなく、全面にわたって高い輝度が得られる。また、基材層と出射層との間に屈折率の差を持たせることにより、基材層の、出射層との境界面における高い全反射機能が維持され、上記の基材層自体の優れた導光機能が確保される。基材層の内部を良好に導光されてきた光は、基材層自体によって形成された第1の主面上に形成された第1の微細構造パターンによって出射層方向に光路変換される。したがって、この基材層は、優れた導光機能と、導光されてきた光を所定の方向に光路変換し全面にわたって高い光量の光を層内から出射する機能を発現することができる。この基材層からの光は、光量損失を伴うことなく、直接そのまま出射層に入り、該出射層から高輝度状態で出射される。出射層から出射される際には、該出射層によって形成された第2の主面上に第2の微細構造パターンが形成されており、該第2の微細構造パターンによって光が集光あるいは拡散されるので、第2の主面からは、より高輝度でかつむらの少ない均一な輝度分布の光が出射されることになる。このように、本発明に係る導光板では、基材層で優れた導光機能と光を所定の方向に光路変換する機能を発現させ、出射層では第2の主面より光を出射する際に光を集光あるいは拡散する機能を発現させ、高輝度でかつむらの少ない均一な輝度分布の出射面を構成できるので、従来使用されていた輝度向上フィルムや拡散フィルム等の光学部材の少なくとも一部を省略することが可能となり、バックライトユニットを構成する場合にさらなる低コスト化を図ることが可能となる。また、直接積層される基材層と出射層には、容易に、可視光領域にわたって透過率が高く、波長吸収特性のばらつきの少ない熱可塑性樹脂を選定可能であるので、適切な樹脂を選定することにより、大画面であっても全面で所望の色度特性が得られやすくなる。また、製造には、生産性が高いロールツーロールのプロセス等の適用が可能であり、それによって生産性の向上を図ることも可能になる。

【0014】

本発明においては、上記第1の微細構造パターンは、例えば熱成形によって容易に効率よく所望のパターンに形成することが可能である。また、上記第2の微細構造パターンについても、熱成形によって容易に効率よく所望のパターンを高精度に形成することが可能である。

【0015】

また、本発明においては、上記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する上記第2の主面形成用の出射層との積層構造体は、共押出を介して形成することができる。共押出による両層の積層により、両層は最初から良好に密着した積層構造体として形成されるので、両層間の境界における光量損失等の問題の発生が確実に防止される。

【0016】

また、上述の如く第1の微細構造パターンや第2の微細構造パターンを熱成形によって形成する場合には、これら両パターンを実質的に同時に熱成形することが可能であり、それによって生産性を大幅に向上することが可能になる。

【0017】

また、本発明に係る樹脂製導光板においては、種々の樹脂の使用が可能であるが、とくに基材層における優れた導光性能、光路変換性能、出射層における優れた輝度特性を得るために、例えば、基材層がポリカーボネートを主体とする樹脂から形成され、出射層がポリメタクリル酸メチルを主体とする樹脂から形成されている形態が好ましい。ここで、ポリカーボネートを主体とする樹脂とは、樹脂中にポリカーボネートを60質量%樹脂を含む樹脂であることをいい、80%以上含む樹脂であることがより好ましい。ポリメタクリル酸メチルを主体とする樹脂についても同様である。

【0018】

また、本発明に係る導光板においては、基材層と出射層との間に意図的に屈折率の差が付与されるが、とくに基材層の出射層との境界における良好な全反射特性、とくに大きな全反射角度範囲を得て優れた導光機能を実現するために、基材層の屈折率が出射層の屈折率の1.04倍以上であることが好ましく、より好ましくは1.06倍以上である。とくに1.06倍以上の屈折率比を持たせれば、望ましい全反射角度範囲(約70度以上)を実現可能となる。

【0019】

また、本発明に係る導光板において、上記第1の微細構造パターンとしては、微細凹凸の密度が上記基材層の側端面(つまり、光が入射される側端面)からの距離に応じて変化するパターンに形成されていることが好ましい。例えば、光が入射される側端面が一つの場合には、その側端面からの距離が大きくなるにしたがって微細凹凸の密度が高くなるように、光が入射される側端面が基材層の両側に、あるいは3側端面以上として存在する場合には、それら側端面からの距離が大きくなる基材層の中央部にいくにしたがって微細凹凸の密度が高くなるように、第1の微細構造パターンが形成されていることが好ましい。このように微細凹凸の密度に変化を持たせることにより、基材層中の導光距離が長くなり、光の強度が相対的に弱まった部位ではより高密度で光路変換できることになり、結果的に、光路変換後に出射される光の第2の主面における輝度分布の均一化に寄与できることになる。

【0020】

上記第2の微細構造パターンについては、微細凹凸の密度が上記第2の主面全面にわたって均一なパターンに形成されていることが、均一な輝度分布を得る上で好ましい。

【0021】

また、本発明に係る導光板の製造方法において、とくに上記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する場合には、次のような間欠式や連続式のいずれの方法も採用可能である。

【0022】

例えば間欠式の方法として、

少なくとも、

前記積層構造体を、表面に微細構造パターンが形成された加熱金型に間欠的に供給する供給工程と、

供給されてきた前記積層構造体を、前記金型の表面に押圧して金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

前記加圧転写工程で金型に貼り付いた前記積層構造体を金型から剥離する剥離工程を含む、導光板の製造方法を採用できる。

【0023】

あるいは連続式の方法として、例えば、

少なくとも、

表面に微細構造が形成されたエンドレスベルト状の金型を、加熱ロールに抱かせながら加熱する金型加熱工程と、

前記積層構造体の表面と前記金型の微細構造表面とを密着させた状態で、前記加熱ロールを含む一対のロールによりニップ加圧することにより、金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

加圧後の前記金型と前記積層構造体を密着させたまま冷却ゾーンまで搬送する搬送工程と、

前記冷却ゾーンで金型と積層構造体を密着させたまま金型側から冷却する金型冷却工程と、

冷却後の金型と積層構造体とを剥離する剥離工程を含む、導光板の製造方法を採用できる。

【発明の効果】

【0024】

本発明に係る導光板によれば、高屈折率の基材層と低屈折率の出射層とを最初から直接積層した積層構造体に対して、両面に高精細に微細形状(第1、第2の微細構造パターン)を形成することにより、基材層では内部の優れた導光機能と第1の主面における優れた光路変換機能を発現させ、出射層では第2の主面で優れた光拡散機能を発現させて、第2の主面から高輝度でかつむらの少ない均一な輝度分布の光を出射させることができ、高性能、薄型の望ましい導光板を低コスト、高い生産性をもって実現することができる。また、導光板に、バックライトユニットを構成する場合に従来使用されていた光学部材の一部の機能を併せ持たせることが可能になって、その光学部材の一部を省略することが可能となり、バックライトユニットとしてのさらなる低コスト化を図ることが可能になる。また、使用樹脂の適切な選定により、大画面であっても全面で所望の色度特性を得ることが可能になり、種々の用途に対して好適な高性能導光板を提供できる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施態様に係る導光板を使用したバックライトユニットの構成の一例を示す概略断面図である。

【図2】本発明の一実施態様に係る導光板を使用したバックライトユニットの構成の別の例を示す概略断面図である。

【図3】本発明の一実施態様に係る導光板の製造方法を示す概略構成図である。

【図4】本発明の別の実施態様に係る導光板の製造方法を示す概略構成図である。

【図5】従来の導光板を使用したバックライトユニットの構成の一例を示す概略断面図である。

【発明を実施するための形態】

【0026】

以下に、本発明の実施の形態について、図面を参照して説明する。

図1は、本発明の一実施態様に係る導光板を使用したバックライトユニットの構成の一例を示しており、図2は、同じ導光板を使用したバックライトユニットの構成の別の例を示している。先ず、図1、図2における導光板部分について説明する。

【0027】

図1、図2において、導光板1は、例えば一つの側端面から入射された光を、内部で導光させるとともに、一方の第1の主面2で光路変換して他方の第2の主面3から面状の光として出射する樹脂製導光板として構成されている。この導光板1は、第1の主面2を形成する基材層4と、該基材層4の屈折率よりも低い屈折率を有し第2の主面3を形成する出射層5とを直接積層した積層構造体として構成されている。つまり、基材層4は相対的に高屈折率層として、出射層5は相対的に低屈折率層として構成されており、両層の屈折率の比に関して、好ましくは基材層の屈折率が出射層の屈折率の1.04倍以上に設定されている。基材層4は、側端面4aから入射された光6を層内で導光させるとともに、第1の主面2上に、層内を導光されてきた光6の光路を変換する第1の微細構造パターン7が形成されている。出射層5には、第2の主面3上に、第1の微細構造パターン7により光路変換された光8を第2の主面3から出射させるための第2の微細構造パターン9が形成されている。本実施態様では、基材層4は、ポリカーボネートを主体とする樹脂から形成されており、出射層5はポリメタクリル酸メチルを主体とする樹脂から形成されている。

【0028】

このような導光板1を用いて、バックライトユニット11,12を構成する場合、例えば図示の如く、光源としての例えばLED13を設け、基材層4の少なくとも一側端面4aから層内に向けて光6が入射される。図示例では、基材層4の第1の主面2側に反射フィルム14が設けられており、基材層4から洩れた光がある場合には反射により基材層4内に戻される。基材層4中を導光される光6は、第1の主面2と、基材層4と出射層5との境界面15で全反射を繰り返され、基材層4の奥側(反LED13側)に向けて導光される。そして、上述の如く、基材層4内を導光されてきた光6は、第1の主面2上に形成された第1の微細構造パターン7によって光路変換され、光路変換された光8が出射層5を通して第2の主面3から出射される。この出射の際、第2の主面3上に形成された第2の微細構造パターン9により、出射される光8が集光あるいは拡散される。この集光あるいは拡散により、輝度が向上したり、輝度分布が均一化される。

【0029】

第2の主面3から出射された光16は、図1に示したバックライトユニット11では、プリズムシート17を通して、図2に示したバックライトユニット12では、拡散フィルム18を通して、輝度分布のより均一化が達成された後、照明光として反射偏光フィルム19を通過される。すなわち、図5に示した従来構造に比べ、図1に示したバックライトユニット11では拡散フィルムが省略されており、図2に示したバックライトユニット12ではプリズムシートが省略されている。

【0030】

なお、図1、図2に示した実施形態においては、第1の主面2上に形成される第1の微細構造パターン7は、その微細凹凸の密度が基材層4の側端面4aからの距離が大きくなるにしたがって高くなるように形成されている。この形態によって、基材層4中の導光距離が長くなり、光の強度が相対的に弱まった部位ではより高密度で光路変換でき、光路変換後に出射される光の第2の主面3における輝度分布の均一化に寄与している。第2の主面3上に形成される第2の微細構造パターン9は、その微細凹凸の密度が第2の主面3全面にわたって均一になるパターンに形成されており、それによって、第2の主面3から出射される光のより均一な輝度分布が得られるようになっている。

【0031】

このように、上記実施態様に係る導光板1においては、高屈折率の基材層4と低屈折率の出射層5とを直接積層した積層構造体とし、その各面に第1、第2の微細構造パターン7,9を形成することにより、基材層4では内部の優れた導光機能と第1の主面2における優れた光路変換機能を発現させ、出射層5では第2の主面3で優れた光拡散機能を発現させることができ、第2の主面3から高輝度でかつむらの少ない均一な輝度分布の光を出射させることができる。このような高性能の導光板1は、例えば以下に述べるような製造プロセスを介して、薄型にて高い生産性をもって製造することが可能である。また、導光板1には、バックライトユニット11,12を構成する場合に従来使用されていた光学部材の一部の機能(拡散フィルムやプリズムシートの機能)を併せ持たせることが可能になっているので、その光学部材の一部を省略することが可能となり、バックライトユニット全体として低コスト化を図ることが可能になる。また、使用樹脂の適切な選定により、とくに上述の如く基材層4が、ポリカーボネートを主体とする樹脂から形成されており、出射層5がポリメタクリル酸メチルを主体とする樹脂から形成されていることにより、大画面であっても全面で所望の色度特性を得ることが可能になり、種々の用途に対して好適な高性能導光板を提供できる。

【0032】

上記のような導光板1は、例えば図3、図4に示すようなプロセスを介して製造することが可能である。図3、図4は、第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層とのフィルム状積層構造体を、例えば共押出によって形成した後、とくに、基材層の第1の主面上に第1の微細構造パターンを形成、あるいは出射層の第2の主面上に第2の微細構造パターンを形成する工程例を示している。

【0033】

図3に示す例では、積層構造体の巻取ロール21から積層構造体22を引き出す巻出ユニット23と、表面に第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状が形成され加熱された金型24を、間欠的に送られてくる積層構造体22に押し付け、加圧により積層構造体22の表面に所定の微細構造パターンを熱成形する加圧転写工程用のプレスユニット25と、加圧転写工程で金型24に貼り付いた積層構造体22を金型24から剥離する剥離手段26と、所定の微細構造パターンが表面に熱成形された積層構造体27をロール状に巻き取る巻取ユニット28が設けられている。剥離手段26は、積層構造体22をS字状に抱き付かせるように把持する一対の平行配置ロールからなり、該一対のロールは積層構造体22の進行方向に対して所定の角度分斜めに延設されており、積層構造体22を金型24から剥離させやすいように構成されている。間欠的に送られてきた積層構造体22の一面がプレスユニット25内で金型24によって熱成形され、熱成形後に、上記剥離手段26が上流側に向けて移動されることにより、金型24に貼り付いていた積層構造体22が金型24から順次剥離されるようになっている。なお、図3において、29は加圧プレート、30、31は積層構造体22の金型24部分における間欠搬送を円滑に行わせるために設けられた、つまり熱成形時には金型24上で静止固定されるので、それと前後の引き出し、巻取工程との間の搬送のずれを吸収させるために設けられたバッファ手段を示している。このようなプロセスにより、第1の微細構造パターンまたは第2の微細構造パターンを間欠的に高い生産性をもって熱成形していくことが可能になる。

【0034】

また、加圧プレート29の積層構造体22と対向する表面にも、第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状が形成された金型を設置することにより、第1の微細構造パターンと第2の微細構造パターンの両パターンを実質的に同時に熱成形することも可能であり、同時に熱成形すれば、生産性を大幅に向上することが可能になる。

【0035】

図4に示す例では、積層構造体の巻取ロール41から積層構造体42を引き出し、積層構造体42の一面上に第1の微細構造パターンまたは第2の微細構造パターンが連続的に熱成形される。積層構造体42は、加熱ロール43により、加熱されたエンドレスベルト状の金型44上に供給される。金型44の外表面には、第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状が形成されている。金型44とその上に積層された積層構造体42は、ニップロール45により金型44の微細構造パターンが加工された表面44aに押し付けられ、積層構造体42の一面上に金型44の表面形状に対応する微細構造パターンが転写により熱成形される。その後、積層構造体42は、金型44の表面と密着された状態で冷却ロール46の外表面位置まで搬送される。積層構造体42は、冷却ロール46によって金型44を介して熱伝導により冷却された後、剥離ロール47によって金型44から剥離され、その後積層構造体42は、積層構造体巻取ロール48として巻き取られる。このようなプロセスにより、第1の微細構造パターンまたは第2の微細構造パターンを連続的に高い生産性をもって熱成形していくことが可能になる。

【0036】

また、ニップロール45の外表面に、第1の微細構造パターンまたは第2の微細構造パターンに対応する微細凹凸形状を形成することより、第1の微細構造パターンと第2の微細構造パターンの両パターンを実質的に同時に熱成形することも可能であり、同時に熱成形すれば、生産性を大幅に向上することが可能になる。

【0037】

なお、両面に同時に熱成形する方法として、上記の方法の他に、共押出のプロセスにおいて両面に微細構造パターンを成形する方法がある。すなわち、共押出により高屈折率樹脂と低屈折率樹脂を積層したフィルムを作製する際に、口金より吐出された直後の高温の樹脂に、微細構造パターンが形成されたロール状やベルト状の金型を両面から押し付けて、第1の微細構造パターン及び第2の微細構造パターンを成形する。

【0038】

上記に記載した製造方法が生産性の観点から極めて優れているが、本発明の導光板の他の製造方法についても以下に例示する。

【0039】

第1の微細構造パターンを表面に形成した基材層のみを押出成形により作製し、その後、基材層より屈折率の低い出射層として、紫外線硬化樹脂を基材層の一面にコーティングし、第2の微細構造パターンに対応したパターンロール等の金型に押し付けながら紫外線を照射し、出射層を硬化させる製造方法が挙げられる。本発明の導光板によれば、出射層に入った光はほとんど導光することなく、すなわち、短い光路を経た後、すぐに外部に出射される。従来の紫外線硬化樹脂を積層した導光板では、紫外線硬化樹脂の層でも導光するため光路が長くなり、透過率や波長吸収特性等に依存する輝度の低下や色度のばらつきが問題となった。本発明の導光板では出射層内での光路長は従来よりもはるかに短いので、上記のような問題は発生しない。

【0040】

また、別の製造方法として、両面とも微細構造パターンのないフィルムを共押出により作製し、その後、第1の微細構造パターン及び第2の微細構造パターンをスクリーン印刷やインクジェット印刷等により作製する方法が挙げられる。

【0041】

さらにまた、別の製造方法として、共押出時に高屈折率樹脂側にのみ第1の微細構造パターンを成形し、その後、第2の微細構造パターンをスクリーン印刷やインクジェット印刷等により作製する方法が挙げられる。あるいは、共押出時に低屈折率樹脂側にのみ第2の微細構造パターンを成形し、その後、第1の微細構造パターンをスクリーン印刷やインクジェット印刷等により作製する方法が挙げられる。

【産業上の利用可能性】

【0042】

本発明に係る導光板は、とくに、液晶表示パネル装置などのバックライトユニットに組み込まれる導光板として好適である。

【符号の説明】

【0043】

1 導光板

2 第1の主面

3 第2の主面

4 基材層

4a 側端面

5 出射層

6 基材層内を導光されてきた光

7 第1の微細構造パターン

8 光路変換された光

9 第2の微細構造パターン

11、12 バックライトユニット

13 光源

14 反射フィルム

15 基材層と出射層との境界面

16 第2の主面から出射された光

17 プリズムシート

18 拡散フィルム

19 反射偏光フィルム

21 積層構造体の巻取ロール

22 積層構造体

23 巻出ユニット

24 金型

25 プレスユニット

26 剥離手段

27 熱成形された積層構造体

28 巻取ユニット

29 加圧プレート

30、31 バッファ手段

41 積層構造体の巻取ロール

42 積層構造体

43 加熱ロール

44 エンドレスベルト状の金型

44a 微細構造が加工された金型表面

45 ニップロール

46 冷却ロール

47 剥離ロール

48 積層構造体巻取ロール

【特許請求の範囲】

【請求項1】

側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板であって、

前記第1の主面を形成する基材層と、該基材層の屈折率よりも低い屈折率を有し前記第2の主面を形成する出射層との積層構造を有し、

前記基材層は、前記側端面から入射された光を層内で導光させるとともに、前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンが形成されており、

前記出射層は、前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンが形成されていることを特徴とする導光板。

【請求項2】

第1の微細構造パターンが熱成形されている、請求項1に記載の導光板。

【請求項3】

第2の微細構造パターンが熱成形されている、請求項1または2に記載の導光板。

【請求項4】

前記基材層と出射層との積層構造が共押出を介して形成されている、請求項1〜3のいずれかに記載の導光板。

【請求項5】

前記基材層がポリカーボネートを主体とする樹脂から形成され、前記出射層がポリメタクリル酸メチルを主体とする樹脂から形成されている、請求項1〜4のいずれかに記載の導光板。

【請求項6】

前記基材層の屈折率が前記出射層の屈折率の1.04倍以上である、請求項1〜5のいずれかに記載の導光板。

【請求項7】

前記第1の微細構造パターンが、微細凹凸の密度が前記基材層の側端面からの距離に応じて変化するパターンに形成されている、請求項1〜6のいずれかに記載の導光板。

【請求項8】

前記第2の微細構造パターンが、微細凹凸の密度が前記第2の主面全面にわたって均一なパターンに形成されている、請求項1〜7のいずれかに記載の導光板。

【請求項9】

側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板の製造方法であって、

前記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層との積層構造体を形成し、

前記積層構造体の前記基材層の前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンを形成し、

前記積層構造体の前記出射層の前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンを形成することを特徴とする導光板の製造方法。

【請求項10】

第1の微細構造パターンを熱成形により形成する、請求項9に記載の導光板の製造方法。

【請求項11】

第2の微細構造パターンを熱成形により形成する、請求項9または10に記載の導光板の製造方法。

【請求項12】

共押出を介して前記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層との積層構造体を形成する、請求項10または11に記載の導光板の製造方法。

【請求項13】

前記第1の微細構造パターンと第2の微細構造パターンを同時に熱成形する、請求項11または12に記載の導光板の製造方法。

【請求項14】

少なくとも、

前記積層構造体を、表面に微細構造パターンが形成された加熱金型に間欠的に供給する供給工程と、

供給されてきた前記積層構造体を、前記金型の表面に押圧して金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

前記加圧転写工程で金型に貼り付いた前記積層構造体を金型から剥離する剥離工程を含む、

請求項10〜13のいずれかに記載の導光板の製造方法。

【請求項15】

少なくとも、

表面に微細構造が形成されたエンドレスベルト状の金型を、加熱ロールに抱かせながら加熱する金型加熱工程と、

前記積層構造体の表面と前記金型の微細構造表面とを密着させた状態で、前記加熱ロールを含む一対のロールによりニップ加圧することにより、金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

加圧後の前記金型と前記積層構造体を密着させたまま冷却ゾーンまで搬送する搬送工程と、

前記冷却ゾーンで金型と積層構造体を密着させたまま金型側から冷却する金型冷却工程と、

冷却後の金型と積層構造体とを剥離する剥離工程を含む、

請求項10〜13のいずれかに記載の導光板の製造方法。

【請求項1】

側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板であって、

前記第1の主面を形成する基材層と、該基材層の屈折率よりも低い屈折率を有し前記第2の主面を形成する出射層との積層構造を有し、

前記基材層は、前記側端面から入射された光を層内で導光させるとともに、前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンが形成されており、

前記出射層は、前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンが形成されていることを特徴とする導光板。

【請求項2】

第1の微細構造パターンが熱成形されている、請求項1に記載の導光板。

【請求項3】

第2の微細構造パターンが熱成形されている、請求項1または2に記載の導光板。

【請求項4】

前記基材層と出射層との積層構造が共押出を介して形成されている、請求項1〜3のいずれかに記載の導光板。

【請求項5】

前記基材層がポリカーボネートを主体とする樹脂から形成され、前記出射層がポリメタクリル酸メチルを主体とする樹脂から形成されている、請求項1〜4のいずれかに記載の導光板。

【請求項6】

前記基材層の屈折率が前記出射層の屈折率の1.04倍以上である、請求項1〜5のいずれかに記載の導光板。

【請求項7】

前記第1の微細構造パターンが、微細凹凸の密度が前記基材層の側端面からの距離に応じて変化するパターンに形成されている、請求項1〜6のいずれかに記載の導光板。

【請求項8】

前記第2の微細構造パターンが、微細凹凸の密度が前記第2の主面全面にわたって均一なパターンに形成されている、請求項1〜7のいずれかに記載の導光板。

【請求項9】

側端面から入射された光を、内部で導光させるとともに、一方の第1の主面で光路変換して他方の第2の主面から面状の光として出射する樹脂製導光板の製造方法であって、

前記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層との積層構造体を形成し、

前記積層構造体の前記基材層の前記第1の主面上に、層内を導光されてきた光の光路を変換する第1の微細構造パターンを形成し、

前記積層構造体の前記出射層の前記第2の主面上に、前記第1の微細構造パターンにより光路変換された光を前記第2の主面から出射させるための第2の微細構造パターンを形成することを特徴とする導光板の製造方法。

【請求項10】

第1の微細構造パターンを熱成形により形成する、請求項9に記載の導光板の製造方法。

【請求項11】

第2の微細構造パターンを熱成形により形成する、請求項9または10に記載の導光板の製造方法。

【請求項12】

共押出を介して前記側端面および第1の主面形成用の基材層と、該基材層の屈折率よりも低い屈折率を有する前記第2の主面形成用の出射層との積層構造体を形成する、請求項10または11に記載の導光板の製造方法。

【請求項13】

前記第1の微細構造パターンと第2の微細構造パターンを同時に熱成形する、請求項11または12に記載の導光板の製造方法。

【請求項14】

少なくとも、

前記積層構造体を、表面に微細構造パターンが形成された加熱金型に間欠的に供給する供給工程と、

供給されてきた前記積層構造体を、前記金型の表面に押圧して金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

前記加圧転写工程で金型に貼り付いた前記積層構造体を金型から剥離する剥離工程を含む、

請求項10〜13のいずれかに記載の導光板の製造方法。

【請求項15】

少なくとも、

表面に微細構造が形成されたエンドレスベルト状の金型を、加熱ロールに抱かせながら加熱する金型加熱工程と、

前記積層構造体の表面と前記金型の微細構造表面とを密着させた状態で、前記加熱ロールを含む一対のロールによりニップ加圧することにより、金型の表面形状に対応する前記第1の微細構造パターンおよび第2の微細構造パターンの少なくとも一つを熱成形する加圧転写工程と、

加圧後の前記金型と前記積層構造体を密着させたまま冷却ゾーンまで搬送する搬送工程と、

前記冷却ゾーンで金型と積層構造体を密着させたまま金型側から冷却する金型冷却工程と、

冷却後の金型と積層構造体とを剥離する剥離工程を含む、

請求項10〜13のいずれかに記載の導光板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−97954(P2013−97954A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238492(P2011−238492)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]