導電パターン形成基板及びその製造方法

【課題】パターン見えを軽減することができる導電パターン形成基板及びその製造方法を提供すること。

【解決手段】基材2と、金属ナノワイヤーを含み基材2上に設けられた導電パターン5と、導電パターン5と接しているとともに導電パターン5が形成された領域とは異なる領域に設けられた絶縁パターン6と、導電パターン5と絶縁パターン6との少なくとも何れかの少なくとも一部を覆う光拡散層9と、を備える。

【解決手段】基材2と、金属ナノワイヤーを含み基材2上に設けられた導電パターン5と、導電パターン5と接しているとともに導電パターン5が形成された領域とは異なる領域に設けられた絶縁パターン6と、導電パターン5と絶縁パターン6との少なくとも何れかの少なくとも一部を覆う光拡散層9と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電パターン形成基板及びその製造方法に関する。

【背景技術】

【0002】

従来、基板上に形成された導電パターンの例として、ITO(インジウムスズ酸化物)や銀ナノワイヤーを有する導電パターンが知られている。これらの導電パターンは、光透過性を有する導電パターンを構成することができ、タッチパネルの画面上に配置される透明電極などに採用されている。

【0003】

例えば特許文献1には、導電パターンと、導電パターンから絶縁された絶縁パターンとが、基材(基体シート)上に形成された導電パターン形成基板(導電性ナノファイバーシート)が開示されている。

特許文献1に記載の導電パターンは、導電性ナノワイヤーを含んでいる。そして、レーザーによって導電性ナノワイヤーを焼き切ったり、酸やアルカリなどを用いたエッチングにより導電性ナノワイヤーを腐食させたりすることにより、絶縁パターンが形成されている。また、絶縁パターンは、導電パターンに対して、光透過率の差が10%以下且つヘイズ値の差が5%以下となるように、導電性ナノワイヤーの一部が残存した状態とされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−140859号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の導電性ナノファイバーシートでは、導電パターンと絶縁パターンとの境界は依然として明瞭なので、パターンが見えてしまう場合があるという問題がある。

【0006】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、パターン見えを軽減することができる導電パターン形成基板及びその製造方法を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の導電パターン形成基板は、基材と、金属ナノワイヤーを含み前記基材上に設けられた導電パターンと、前記導電パターンと接しているとともに前記導電パターンが形成された領域とは異なる領域に設けられた絶縁パターンと、前記導電パターンと前記絶縁パターンとの少なくとも何れかの少なくとも一部を覆う光拡散層と、を備えることを特徴とする導電パターン形成基板である。

【0008】

また、前記導電パターン形成基板は、前記基材と、前記導電パターン及び前記絶縁パターンと、前記光拡散層とがこの順に積層されていることが好ましい。

【0009】

また、前記光拡散層は、光拡散剤を含有し所定の処理により硬化する樹脂からなることが好ましい。

【0010】

また、前記絶縁パターンの少なくとも一部は、前記金属ナノワイヤーを含むバインダーの硬化物から前記金属ナノワイヤーの少なくとも一部が除去されることにより前記金属ナノワイヤー同士の導通が解除されていることを特徴とする導電パターン形成基板。

【0011】

また、前記導電パターン形成基板は、前記導電パターン及び前記絶縁パターンと前記光拡散層との間に配され前記導電パターン及び前記絶縁パターンをともに覆うオーバーコートをさらに備えることが好ましい。

【0012】

また、前記光拡散層は前記絶縁パターンと同じパターン形状を有していることが好ましい。

【0013】

本発明の導電パターン形成基板の製造方法は、本発明の導電パターン形成基板を製造する方法であって、前記基材上に、前記金属ナノワイヤーを含有する流動体状若しくは層状のバインダーを固定し、前記金属ナノワイヤーを含有する前記バインダーにレーザー光を照射して前記金属ナノワイヤーの一部を除去若しくは断線させることにより前記絶縁パターンを形成し、前記絶縁パターンが形成された領域と異なる領域の少なくとも一部を前記導電パターンとして定め、光拡散剤を含有し所定の処理により硬化する光拡散層を前記絶縁パターンと前記導電パターンとの少なくとも何れかに積層する、ことを特徴とする導電パターン形成基板の製造方法である。

【0014】

また、前記光拡散層を積層する工程では、前記絶縁パターンのパターン形状に合わせて前記絶縁パターン上に前記光拡散層を積層することが好ましい。

【発明の効果】

【0015】

本発明の導電パターン形成基板及びその製造方法によれば、パターン見えを軽減することができる。

【図面の簡単な説明】

【0016】

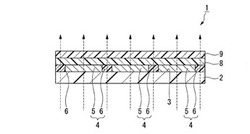

【図1】本発明の一実施形態の導電パターン形成基板の模式的な平面図である。

【図2】図1のA−A線における断面図である。

【図3】同実施形態の導電パターン形成基板の製造方法を示すフローチャートである。

【図4】同製造方法における一工程を示す工程説明図である。

【図5】同製造方法における一工程を示す工程説明図である。

【図6】同製造方法における一工程を示す工程説明図である。

【図7】同実施形態の導電パターン形成基板の変形例を示す断面図である。

【図8】同変形例の他の構成例における一部の構成を示す平面図である。

【図9】同変形例のさらに他の構成例における一部の構成を示す平面図である。

【図10】同実施形態の導電パターン形成基板の他の変形例を示す断面図である。

【発明を実施するための形態】

【0017】

本発明の一実施形態の導電パターン形成基板1及びその製造方法について説明する。

まず、本実施形態の導電パターン形成基板1の構成について説明する。図1は、本実施形態の導電パターン形成基板の模式的な平面図である。図2は、図1のA−A線における断面図である。

【0018】

図1及び図2に示すように、導電パターン形成基板1は、基材2と、ナノワイヤー層4と、オーバーコート8と、光拡散層9とを備える。本実施形態では、基材2と、ナノワイヤー層4と、光拡散層9とはこの順に積層されている。

【0019】

基材2は、板材、フィルム、シート、または膜によって形成されており、絶縁性を有する。本実施形態では、基材2は、ポリエチレンテレフタレートのシートが採用されている。なお、基材2の材料としては、ポリエチレンテレフタレートの他に、ポリカーボネート、PEN、アクリル樹脂、シクロオレフィンポリマーなどを採用することができる。

基材2の厚さ方向の一方の面上には、基材2と他の部材との接着性を高めるためのアンダーコート3が設けられている。アンダーコート3は、絶縁材料からなる。

【0020】

ナノワイヤー層4は、複数の金属ナノワイヤーが回路パターンをなして配置された導電パターン5と、金属ナノワイヤーが取り除かれていることにより絶縁性となっている絶縁パターン6とを有する。

【0021】

導電パターン5は、基材2上に設けられたパターンである。本実施形態では、導電パターン5に設けられた金属ナノワイヤーは、後述する水溶性ポリマーの接着力によってアンダーコート3に接着されている。導電パターン5を構成する金属ナノワイヤーは、例えば長さが数十μm程度の微細な金属線材である。金属ナノワイヤーの材料は、銀、金、銅、アルミニウムなど、導電性の高い金属材料であることが好ましい。導電パターン5内において、複数の金属ナノワイヤーは略均一に分散されている。複数の金属ナノワイヤーは、隣接する金属ナノワイヤーと接しており、隣接する金属ナノワイヤーと電気的に接続されている。なお、導電パターン5は、基材2に対して位置関係が固定された状態であれば、基材2やアンダーコート3に直接接していなくてもよい。

また、本実施形態では、導電パターン5には、配線7が接続されている。配線7は、導電パターン形成基板1とは別の配線に導電パターン5を電気的に接続するための配線である。図1に示すように、本実施形態では、導電パターン形成基板1の周縁部には、配線7の端部が整列配置された端子7aが構成されている。

【0022】

絶縁パターン6は、導電パターン5と接しているとともに、導電パターン5が形成された領域とは異なる領域に設けられている。すなわち、絶縁パターン6は、導電パターン5の周囲に設けられており、導電パターン5を構成する各線間を絶縁している。本実施形態では、絶縁パターン6には、複数の微細な空洞が形成されている。これは、絶縁パターン6の形成前に金属ナノワイヤーが配置されていた部分であり、後述する製造方法において、ナノワイヤー層4から金属ナノワイヤーが除去されることによって生じる。

【0023】

導電パターン5と絶縁パターン6との光学的特性の差について説明する。

導電パターン5及び絶縁パターン6は、いずれも全体として光透過性を有している。導電パターン5は、金属ナノワイヤーによって光の一部が遮られ、また金属ナノワイヤーの外面によって光の一部が反射する。これにより、導電パターン5を透過して導電パターン形成基板1の上面へと出射される光は拡散する。その一方で、絶縁パターン6は、金属ナノワイヤーが除去されているため、光が拡散、反射しにくくなっている。

このため、導電パターン5と絶縁パターン6とは、光透過性及びヘイズ値に差がある。なお、絶縁パターン6の一部に金属ナノワイヤーが残存している場合であっても、導電パターン5の光透過性及びヘイズ値は、絶縁パターン6と完全に同一とはなりにくい。

【0024】

オーバーコート8は、ナノワイヤー層4に設けられた金属ナノワイヤーが基材2から脱落するのを防止する目的で設けられた層である。オーバーコート8は、所定の処理により硬化する樹脂材料によって形成されており、絶縁性を有する。オーバーコート8の材料としては、紫外線硬化樹脂や接着剤などを採用することができる。本実施形態では、オーバーコート8の材料は、紫外線硬化型アクリル系樹脂である。オーバーコート8は、ナノワイヤー層4に接し、ナノワイヤー層4を被覆している。また、導電パターン5を形成する金属ナノワイヤーの一部は、オーバーコート8内に埋め込まれている。

【0025】

光拡散層9は、オーバーコート8上に積層された層であり、導電パターン5及び絶縁パターン6の全てを覆っている。光拡散層9の材料としては、光拡散剤を含有し所定の処理により硬化する樹脂を採用することができる。光拡散剤としては、たとえば光透過性の材料からなるビーズや粉粒体を採用することができる。また、所定の処理により硬化する樹脂の例としては、紫外線硬化型の樹脂、熱硬化型の樹脂、及び熱可塑性樹脂を挙げることができる。

光拡散層9の具体例としては、樹脂はアクリル、ウレタン、ポリカーボネート、ポリエステル系が挙げられる。なお、オーバーコート8に密着し、透明性が確保できていれば、樹脂の種類はこの限りでない。樹脂を硬化させるための所定の処理には、紫外線硬化や熱硬化の他、溶剤に樹脂を溶かした後に蒸発させる処理を用いることもできる。また、前述の各処理を組み合わせてもよい。

【0026】

また、光拡散層9に適用可能な光拡散剤の例としては、0.1μm以上10μm以下の粒径を有する光拡散剤が好ましい。粒径が0.1μm以上10μm以下であると、光の波長に比べて十分に粒径が大きく、かつ光拡散剤の比表面積が大きいので、光を拡散させる効率がよい。なお、粒径が0.1μm以下であると、光の波長に対する粒径が不十分となる場合がある。また、粒径が10μm以上であると、光拡散剤の比表面積が不十分となる場合がある。なお、光拡散層9の形成により光拡散剤に凝集が発生する場合は、凝集後の二次粒子径が0.1μm以上10μm以下であることが好ましい。この場合、凝集前の一次粒子の粒径は0.1μm未満であってもよい。

【0027】

光拡散剤の屈折率は、光拡散層9に含まれる前記樹脂の屈折率よりも小さいことが好ましい。さらに、光拡散剤と前記樹脂との屈折率の差が大きくなるほど、光を拡散させる効果が高い。光拡散剤と前記樹脂との屈折率が大きいと、光拡散剤と前記樹脂との界面で反射する光量が増えるため、光を拡散させる効果が高い。なお、光拡散剤の屈折率が樹脂の屈折率より大きい場合には、光拡散層9の全光線透過率は低下し、光拡散剤を含有させることができる量が少なくなる。

【0028】

光拡散剤の材料としては、二酸化珪素や二酸化珪素を主成分とするガラス、シリコーンなどが挙げられる。より屈折率を低くする目的で、多孔質の材料や中空の材料を光拡散剤の材料として採用することもできる。光拡散剤の形状は、球状であってもよく、鱗片状であってもよく、不定形であってもよい。

【0029】

本実施形態では、光拡散層9は、導電パターン形成基板1に形成された導電パターン5を外力から保護して断線を防ぐための保護層としても機能している。

【0030】

次に、本実施形態の導電パターン形成基板1の製造方法について、上述の導電パターン形成基板1を製造する場合を例に説明する。図3は、本実施形態の導電パターン形成基板の製造方法を示すフローチャートである。図4ないし図6は、本実施形態の導電パターン形成基板の製造方法における一工程を示す工程説明図である。

【0031】

まず、図4に示すように、基材2の外面のうち厚さ方向の一方の面のアンダーコート3表面に、金属ナノワイヤーとバインダーとが混合された溶液を塗布する(図3に示すステップS1)。本実施形態では、金属ナノワイヤーが分散された溶液は、金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含む。

ステップS1では、図4に示すように、金属ナノワイヤーが分散された溶液を基材2の外面にベタ塗りする。金属ナノワイヤーが分散された溶液は、基材2の外面のうち厚さ方向の一方の面の全体に均一に塗布された状態となる。金属ナノワイヤーが分散された溶液を基材2の外面に塗布することにより、基材2上にはナノワイヤー層4が形成される。

これでステップS1は終了し、ステップS2へ進む。

【0032】

ステップS2は、基材2上に塗布された溶液から溶媒の少なくとも一部を除去するステップである。

ステップS2では、金属ナノワイヤーが分散された溶液が塗布された基材2を乾燥させ、溶液に含まれる水系溶媒を蒸発させる。これにより、金属ナノワイヤーと水溶性ポリマーとが基材2上に残留し、水溶性ポリマーによって金属ナノワイヤーが基材2に付着する。

これでステップS2は終了し、ステップS3へ進む。

【0033】

ステップS3は、オーバーコート8を形成するステップである。

ステップS3では、図5に示すように、ナノワイヤー層4上に、紫外線硬化型アクリル系樹脂を塗布する。さらに、塗布された紫外線硬化型アクリル系樹脂に紫外線を照射して紫外線硬化型アクリル系樹脂を硬化させる。これにより、ナノワイヤー層4を被覆する絶縁材料からなる層が形成され、オーバーコート8となる。

これでステップS3は終了し、ステップS4へ進む。

なお、図示していないが、上記ステップS2若しくは上記ステップS3の何れかのステップにおいて、配線7を形成することができる。配線7の形成方法としては、例えばスクリーン印刷によって金属ペーストのパターンを形成するなどの方法を採用することができる。

【0034】

ステップS4は、導電パターン5及び絶縁パターン6を形成するステップである。

ステップS4では、図6に示すように、オーバーコート8を介してレーザー光Lをナノワイヤー層4に照射する。これにより、ナノワイヤー層4では、レーザー光Lが照射された部分に位置する金属ナノワイヤーが崩壊し、ワイヤー状であった金属ナノワイヤーはナノワイヤー層4から除去される。これにより、レーザー光Lが照射された部分では、金属ナノワイヤー同士の接触がなくなるため、導電性が消失する。すなわち、レーザー光Lが照射された部分が絶縁パターン6となり、残りが導電パターン5となる。なお、レーザー光Lが照射されなかった部分が全て配線として利用される必要はなく、例えばノイズに対するシールドとなる電気的に浮いた状態のパターンがナノワイヤー層4内に設けられていてもよい。また、絶縁パターン6において金属ナノワイヤーが完全に除去されていなくても、金属ナノワイヤーが断線するようにレーザー光Lを照射すれば、導電パターン5に対する絶縁性としては同程度とすることができる。

なお、基材2の材質を適宜選択することにより、基材2を介してレーザー光Lをナノワイヤー層4に照射することもできる。

これでステップS4は終了し、ステップS5へ進む。

【0035】

ステップS5は、光拡散層9を形成するステップである。

ステップS5では、図2に示すように、流動体状の樹脂に光拡散剤を分散させ、流動体状の樹脂と光拡散剤との混合物をオーバーコート8上に塗布する。本実施形態では、混合物をオーバーコート8上に均一にベタ塗りした後に、混合物に対して所定の処理を施して硬化させる。なお、所定の処理とは、光拡散層9を構成する材料に応じて選択される。例えば、紫外線硬化型の樹脂を光拡散層9における流動体状の樹脂として採用する場合には、紫外線硬化型の樹脂と光拡散剤との混合物に紫外線を照射する。また、熱硬化型の樹脂と光拡散剤との混合物の場合には混合物を加熱する。

これでステップS5は終了する。

【0036】

次に、本実施形態の導電パターン形成基板1の作用について説明する。

ナノワイヤー層4に設けられた導電パターン5と絶縁パターン6とは、金属ナノワイヤーの有無によって光学的特性が互いに異なっている。例えば、本実施形態では、絶縁パターン6のヘイズ値は、導電パターン5のヘイズ値よりも低い。

しかしながら、本実施形態では、光拡散層9が設けられていることにより、基材2側から光拡散層9側へと向かって出射される光は光拡散層9において拡散する。これにより、導電パターン5と絶縁パターン6との境界が不明瞭となり、光拡散層9を介してナノワイヤー層4を見る者にとって導電パターン5の形状が目立たないようになっている。

【0037】

このように、本実施形態の導電パターン形成基板1によれば、光拡散層9が設けられていることによって、パターン見えを軽減することができる。

【0038】

また、本実施形態では、導電パターン5及び絶縁パターン6と光拡散層9との間にオーバーコート8が設けられているので、金属ナノワイヤーが基材2から脱落するのを防止することができる。

【0039】

(変形例1)

次に、上述の実施形態の変形例について説明する。図7は、本変形例の導電パターン形成基板を示す断面図で、図1のA−A線における断面図である。図8は、本変形例の他の構成例を示す平面図で、図1において符号Xで示す領域と同様の領域の拡大図である。図9は、本変形例の他の構成例を示す平面図で、図1において符号Xで示す領域と同様の領域の拡大図である。

【0040】

図7に示すように、本変形例の導電パターン形成基板1Aは、オーバーコート8上に形成される光拡散層9の形状が異なっている。

本変形例の光拡散層9Aは、導電パターン形成基板1の厚さ方向から見たときの形状が、絶縁パターン6のパターン形状と同じ形状とされている。

本変形例では、絶縁パターン6では、金属ナノワイヤーの外面で反射して基材2側へと出射される光が導電パターン5の場合よりも少なくなる点を考慮して、絶縁パターン6を透過した光を光拡散層9Aにおいて拡散させるようになっている。

【0041】

このような構成であっても、パターン見えを軽減することができる。また、導電パターン5部分では光拡散層9Aを透過することなく光が出射されるので、上記第実施形態の導電パターン形成基板1と比較して出射光量が多くなる。

また、基材2上における導電パターン5と絶縁パターン6との面積比及び分布に大きな偏りがない場合には、光学的特性のムラを抑えつつ流動体状の樹脂及び光拡散剤の使用量を削減することができる。

なお、導電パターン形成基板1の厚さ方向から見たときの形状が導電パターン5のパターン形状と同じ形状とされた光拡散層9Bが光拡散層9Aに代えて積層されていてもよい。

【0042】

また、絶縁パターン6のパターン形状と同じ形状の光拡散層9Aに代えて、絶縁パターン6を導電パターン形成基板1の厚さ方向から見たときの絶縁パターン6の輪郭線からはみ出して一部が導電パターン5上に被さる光拡散層9Cが設けられていてもよい(図8参照)。例えば、図8に示す例では、光拡散層9Cの幅寸法W2は、絶縁パターン6の幅寸法W1よりも広くなっている。このように、光拡散層と絶縁パターンとは、導電パターン形成基板1の厚さ方向から見たときの輪郭線の位置が厳密に一致していなくてもよい。本明細書において、「光拡散層が絶縁パターンと同じパターン形状を有している」とは、光拡散層が絶縁パターンと略同じパターン形状を有している場合も含む。

【0043】

さらに、絶縁パターン6には、レーザー光Lによる照射を行なわずに金属ナノワイヤーが残留した島状パターン5Aが設けられていてもよい(図9参照)。島状パターン5Aは、導電パターン5とは絶縁されている。また、島状パターン5Aは、導電パターン5と同一の光学的特性を有している。このため、島状パターン5Aが絶縁パターン6に形成されていることにより、導電パターン5との間の光学的特性の差が少なくなっている。

【0044】

(変形例2)

次に、上述の実施形態の他の変形例について説明する。図10は、本変形例の導電パターン形成基板を示す断面図で、図1のA−A線における断面図である。

図10に示すように、本変形例の導電パターン形成基板1Bでは、オーバーコート8を備えず、ナノワイヤー層4に直接光拡散層9が積層されている。

本変形例では、ナノワイヤー層4が基板2上に形成された後、光拡散層9を積層する前に、導電パターン5および絶縁パターン6を形成する。導電パターン5及び絶縁パターン6が形成された後、上述の第1実施形態のステップS5と同様の工程により光拡散層9を形成する。

本変形例では、光拡散層9は、オーバーコート8と同様の作用も併せ持っている。これにより、導電パターン形成基板1Bの製造工程を簡略化できる。また、オーバーコート8が不要であるので、薄型で光透過性が高い導電パターン形成基板とすることができる。

【0045】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【符号の説明】

【0046】

1、1A、1B 導電パターン形成基板

2 基板

3 アンダーコート

4 ナノワイヤー層

5 導電パターン

6 絶縁パターン

7 配線

8 オーバーコート

9 光拡散層

NW 金属ナノワイヤー

【技術分野】

【0001】

本発明は、導電パターン形成基板及びその製造方法に関する。

【背景技術】

【0002】

従来、基板上に形成された導電パターンの例として、ITO(インジウムスズ酸化物)や銀ナノワイヤーを有する導電パターンが知られている。これらの導電パターンは、光透過性を有する導電パターンを構成することができ、タッチパネルの画面上に配置される透明電極などに採用されている。

【0003】

例えば特許文献1には、導電パターンと、導電パターンから絶縁された絶縁パターンとが、基材(基体シート)上に形成された導電パターン形成基板(導電性ナノファイバーシート)が開示されている。

特許文献1に記載の導電パターンは、導電性ナノワイヤーを含んでいる。そして、レーザーによって導電性ナノワイヤーを焼き切ったり、酸やアルカリなどを用いたエッチングにより導電性ナノワイヤーを腐食させたりすることにより、絶縁パターンが形成されている。また、絶縁パターンは、導電パターンに対して、光透過率の差が10%以下且つヘイズ値の差が5%以下となるように、導電性ナノワイヤーの一部が残存した状態とされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−140859号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の導電性ナノファイバーシートでは、導電パターンと絶縁パターンとの境界は依然として明瞭なので、パターンが見えてしまう場合があるという問題がある。

【0006】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、パターン見えを軽減することができる導電パターン形成基板及びその製造方法を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の導電パターン形成基板は、基材と、金属ナノワイヤーを含み前記基材上に設けられた導電パターンと、前記導電パターンと接しているとともに前記導電パターンが形成された領域とは異なる領域に設けられた絶縁パターンと、前記導電パターンと前記絶縁パターンとの少なくとも何れかの少なくとも一部を覆う光拡散層と、を備えることを特徴とする導電パターン形成基板である。

【0008】

また、前記導電パターン形成基板は、前記基材と、前記導電パターン及び前記絶縁パターンと、前記光拡散層とがこの順に積層されていることが好ましい。

【0009】

また、前記光拡散層は、光拡散剤を含有し所定の処理により硬化する樹脂からなることが好ましい。

【0010】

また、前記絶縁パターンの少なくとも一部は、前記金属ナノワイヤーを含むバインダーの硬化物から前記金属ナノワイヤーの少なくとも一部が除去されることにより前記金属ナノワイヤー同士の導通が解除されていることを特徴とする導電パターン形成基板。

【0011】

また、前記導電パターン形成基板は、前記導電パターン及び前記絶縁パターンと前記光拡散層との間に配され前記導電パターン及び前記絶縁パターンをともに覆うオーバーコートをさらに備えることが好ましい。

【0012】

また、前記光拡散層は前記絶縁パターンと同じパターン形状を有していることが好ましい。

【0013】

本発明の導電パターン形成基板の製造方法は、本発明の導電パターン形成基板を製造する方法であって、前記基材上に、前記金属ナノワイヤーを含有する流動体状若しくは層状のバインダーを固定し、前記金属ナノワイヤーを含有する前記バインダーにレーザー光を照射して前記金属ナノワイヤーの一部を除去若しくは断線させることにより前記絶縁パターンを形成し、前記絶縁パターンが形成された領域と異なる領域の少なくとも一部を前記導電パターンとして定め、光拡散剤を含有し所定の処理により硬化する光拡散層を前記絶縁パターンと前記導電パターンとの少なくとも何れかに積層する、ことを特徴とする導電パターン形成基板の製造方法である。

【0014】

また、前記光拡散層を積層する工程では、前記絶縁パターンのパターン形状に合わせて前記絶縁パターン上に前記光拡散層を積層することが好ましい。

【発明の効果】

【0015】

本発明の導電パターン形成基板及びその製造方法によれば、パターン見えを軽減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態の導電パターン形成基板の模式的な平面図である。

【図2】図1のA−A線における断面図である。

【図3】同実施形態の導電パターン形成基板の製造方法を示すフローチャートである。

【図4】同製造方法における一工程を示す工程説明図である。

【図5】同製造方法における一工程を示す工程説明図である。

【図6】同製造方法における一工程を示す工程説明図である。

【図7】同実施形態の導電パターン形成基板の変形例を示す断面図である。

【図8】同変形例の他の構成例における一部の構成を示す平面図である。

【図9】同変形例のさらに他の構成例における一部の構成を示す平面図である。

【図10】同実施形態の導電パターン形成基板の他の変形例を示す断面図である。

【発明を実施するための形態】

【0017】

本発明の一実施形態の導電パターン形成基板1及びその製造方法について説明する。

まず、本実施形態の導電パターン形成基板1の構成について説明する。図1は、本実施形態の導電パターン形成基板の模式的な平面図である。図2は、図1のA−A線における断面図である。

【0018】

図1及び図2に示すように、導電パターン形成基板1は、基材2と、ナノワイヤー層4と、オーバーコート8と、光拡散層9とを備える。本実施形態では、基材2と、ナノワイヤー層4と、光拡散層9とはこの順に積層されている。

【0019】

基材2は、板材、フィルム、シート、または膜によって形成されており、絶縁性を有する。本実施形態では、基材2は、ポリエチレンテレフタレートのシートが採用されている。なお、基材2の材料としては、ポリエチレンテレフタレートの他に、ポリカーボネート、PEN、アクリル樹脂、シクロオレフィンポリマーなどを採用することができる。

基材2の厚さ方向の一方の面上には、基材2と他の部材との接着性を高めるためのアンダーコート3が設けられている。アンダーコート3は、絶縁材料からなる。

【0020】

ナノワイヤー層4は、複数の金属ナノワイヤーが回路パターンをなして配置された導電パターン5と、金属ナノワイヤーが取り除かれていることにより絶縁性となっている絶縁パターン6とを有する。

【0021】

導電パターン5は、基材2上に設けられたパターンである。本実施形態では、導電パターン5に設けられた金属ナノワイヤーは、後述する水溶性ポリマーの接着力によってアンダーコート3に接着されている。導電パターン5を構成する金属ナノワイヤーは、例えば長さが数十μm程度の微細な金属線材である。金属ナノワイヤーの材料は、銀、金、銅、アルミニウムなど、導電性の高い金属材料であることが好ましい。導電パターン5内において、複数の金属ナノワイヤーは略均一に分散されている。複数の金属ナノワイヤーは、隣接する金属ナノワイヤーと接しており、隣接する金属ナノワイヤーと電気的に接続されている。なお、導電パターン5は、基材2に対して位置関係が固定された状態であれば、基材2やアンダーコート3に直接接していなくてもよい。

また、本実施形態では、導電パターン5には、配線7が接続されている。配線7は、導電パターン形成基板1とは別の配線に導電パターン5を電気的に接続するための配線である。図1に示すように、本実施形態では、導電パターン形成基板1の周縁部には、配線7の端部が整列配置された端子7aが構成されている。

【0022】

絶縁パターン6は、導電パターン5と接しているとともに、導電パターン5が形成された領域とは異なる領域に設けられている。すなわち、絶縁パターン6は、導電パターン5の周囲に設けられており、導電パターン5を構成する各線間を絶縁している。本実施形態では、絶縁パターン6には、複数の微細な空洞が形成されている。これは、絶縁パターン6の形成前に金属ナノワイヤーが配置されていた部分であり、後述する製造方法において、ナノワイヤー層4から金属ナノワイヤーが除去されることによって生じる。

【0023】

導電パターン5と絶縁パターン6との光学的特性の差について説明する。

導電パターン5及び絶縁パターン6は、いずれも全体として光透過性を有している。導電パターン5は、金属ナノワイヤーによって光の一部が遮られ、また金属ナノワイヤーの外面によって光の一部が反射する。これにより、導電パターン5を透過して導電パターン形成基板1の上面へと出射される光は拡散する。その一方で、絶縁パターン6は、金属ナノワイヤーが除去されているため、光が拡散、反射しにくくなっている。

このため、導電パターン5と絶縁パターン6とは、光透過性及びヘイズ値に差がある。なお、絶縁パターン6の一部に金属ナノワイヤーが残存している場合であっても、導電パターン5の光透過性及びヘイズ値は、絶縁パターン6と完全に同一とはなりにくい。

【0024】

オーバーコート8は、ナノワイヤー層4に設けられた金属ナノワイヤーが基材2から脱落するのを防止する目的で設けられた層である。オーバーコート8は、所定の処理により硬化する樹脂材料によって形成されており、絶縁性を有する。オーバーコート8の材料としては、紫外線硬化樹脂や接着剤などを採用することができる。本実施形態では、オーバーコート8の材料は、紫外線硬化型アクリル系樹脂である。オーバーコート8は、ナノワイヤー層4に接し、ナノワイヤー層4を被覆している。また、導電パターン5を形成する金属ナノワイヤーの一部は、オーバーコート8内に埋め込まれている。

【0025】

光拡散層9は、オーバーコート8上に積層された層であり、導電パターン5及び絶縁パターン6の全てを覆っている。光拡散層9の材料としては、光拡散剤を含有し所定の処理により硬化する樹脂を採用することができる。光拡散剤としては、たとえば光透過性の材料からなるビーズや粉粒体を採用することができる。また、所定の処理により硬化する樹脂の例としては、紫外線硬化型の樹脂、熱硬化型の樹脂、及び熱可塑性樹脂を挙げることができる。

光拡散層9の具体例としては、樹脂はアクリル、ウレタン、ポリカーボネート、ポリエステル系が挙げられる。なお、オーバーコート8に密着し、透明性が確保できていれば、樹脂の種類はこの限りでない。樹脂を硬化させるための所定の処理には、紫外線硬化や熱硬化の他、溶剤に樹脂を溶かした後に蒸発させる処理を用いることもできる。また、前述の各処理を組み合わせてもよい。

【0026】

また、光拡散層9に適用可能な光拡散剤の例としては、0.1μm以上10μm以下の粒径を有する光拡散剤が好ましい。粒径が0.1μm以上10μm以下であると、光の波長に比べて十分に粒径が大きく、かつ光拡散剤の比表面積が大きいので、光を拡散させる効率がよい。なお、粒径が0.1μm以下であると、光の波長に対する粒径が不十分となる場合がある。また、粒径が10μm以上であると、光拡散剤の比表面積が不十分となる場合がある。なお、光拡散層9の形成により光拡散剤に凝集が発生する場合は、凝集後の二次粒子径が0.1μm以上10μm以下であることが好ましい。この場合、凝集前の一次粒子の粒径は0.1μm未満であってもよい。

【0027】

光拡散剤の屈折率は、光拡散層9に含まれる前記樹脂の屈折率よりも小さいことが好ましい。さらに、光拡散剤と前記樹脂との屈折率の差が大きくなるほど、光を拡散させる効果が高い。光拡散剤と前記樹脂との屈折率が大きいと、光拡散剤と前記樹脂との界面で反射する光量が増えるため、光を拡散させる効果が高い。なお、光拡散剤の屈折率が樹脂の屈折率より大きい場合には、光拡散層9の全光線透過率は低下し、光拡散剤を含有させることができる量が少なくなる。

【0028】

光拡散剤の材料としては、二酸化珪素や二酸化珪素を主成分とするガラス、シリコーンなどが挙げられる。より屈折率を低くする目的で、多孔質の材料や中空の材料を光拡散剤の材料として採用することもできる。光拡散剤の形状は、球状であってもよく、鱗片状であってもよく、不定形であってもよい。

【0029】

本実施形態では、光拡散層9は、導電パターン形成基板1に形成された導電パターン5を外力から保護して断線を防ぐための保護層としても機能している。

【0030】

次に、本実施形態の導電パターン形成基板1の製造方法について、上述の導電パターン形成基板1を製造する場合を例に説明する。図3は、本実施形態の導電パターン形成基板の製造方法を示すフローチャートである。図4ないし図6は、本実施形態の導電パターン形成基板の製造方法における一工程を示す工程説明図である。

【0031】

まず、図4に示すように、基材2の外面のうち厚さ方向の一方の面のアンダーコート3表面に、金属ナノワイヤーとバインダーとが混合された溶液を塗布する(図3に示すステップS1)。本実施形態では、金属ナノワイヤーが分散された溶液は、金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含む。

ステップS1では、図4に示すように、金属ナノワイヤーが分散された溶液を基材2の外面にベタ塗りする。金属ナノワイヤーが分散された溶液は、基材2の外面のうち厚さ方向の一方の面の全体に均一に塗布された状態となる。金属ナノワイヤーが分散された溶液を基材2の外面に塗布することにより、基材2上にはナノワイヤー層4が形成される。

これでステップS1は終了し、ステップS2へ進む。

【0032】

ステップS2は、基材2上に塗布された溶液から溶媒の少なくとも一部を除去するステップである。

ステップS2では、金属ナノワイヤーが分散された溶液が塗布された基材2を乾燥させ、溶液に含まれる水系溶媒を蒸発させる。これにより、金属ナノワイヤーと水溶性ポリマーとが基材2上に残留し、水溶性ポリマーによって金属ナノワイヤーが基材2に付着する。

これでステップS2は終了し、ステップS3へ進む。

【0033】

ステップS3は、オーバーコート8を形成するステップである。

ステップS3では、図5に示すように、ナノワイヤー層4上に、紫外線硬化型アクリル系樹脂を塗布する。さらに、塗布された紫外線硬化型アクリル系樹脂に紫外線を照射して紫外線硬化型アクリル系樹脂を硬化させる。これにより、ナノワイヤー層4を被覆する絶縁材料からなる層が形成され、オーバーコート8となる。

これでステップS3は終了し、ステップS4へ進む。

なお、図示していないが、上記ステップS2若しくは上記ステップS3の何れかのステップにおいて、配線7を形成することができる。配線7の形成方法としては、例えばスクリーン印刷によって金属ペーストのパターンを形成するなどの方法を採用することができる。

【0034】

ステップS4は、導電パターン5及び絶縁パターン6を形成するステップである。

ステップS4では、図6に示すように、オーバーコート8を介してレーザー光Lをナノワイヤー層4に照射する。これにより、ナノワイヤー層4では、レーザー光Lが照射された部分に位置する金属ナノワイヤーが崩壊し、ワイヤー状であった金属ナノワイヤーはナノワイヤー層4から除去される。これにより、レーザー光Lが照射された部分では、金属ナノワイヤー同士の接触がなくなるため、導電性が消失する。すなわち、レーザー光Lが照射された部分が絶縁パターン6となり、残りが導電パターン5となる。なお、レーザー光Lが照射されなかった部分が全て配線として利用される必要はなく、例えばノイズに対するシールドとなる電気的に浮いた状態のパターンがナノワイヤー層4内に設けられていてもよい。また、絶縁パターン6において金属ナノワイヤーが完全に除去されていなくても、金属ナノワイヤーが断線するようにレーザー光Lを照射すれば、導電パターン5に対する絶縁性としては同程度とすることができる。

なお、基材2の材質を適宜選択することにより、基材2を介してレーザー光Lをナノワイヤー層4に照射することもできる。

これでステップS4は終了し、ステップS5へ進む。

【0035】

ステップS5は、光拡散層9を形成するステップである。

ステップS5では、図2に示すように、流動体状の樹脂に光拡散剤を分散させ、流動体状の樹脂と光拡散剤との混合物をオーバーコート8上に塗布する。本実施形態では、混合物をオーバーコート8上に均一にベタ塗りした後に、混合物に対して所定の処理を施して硬化させる。なお、所定の処理とは、光拡散層9を構成する材料に応じて選択される。例えば、紫外線硬化型の樹脂を光拡散層9における流動体状の樹脂として採用する場合には、紫外線硬化型の樹脂と光拡散剤との混合物に紫外線を照射する。また、熱硬化型の樹脂と光拡散剤との混合物の場合には混合物を加熱する。

これでステップS5は終了する。

【0036】

次に、本実施形態の導電パターン形成基板1の作用について説明する。

ナノワイヤー層4に設けられた導電パターン5と絶縁パターン6とは、金属ナノワイヤーの有無によって光学的特性が互いに異なっている。例えば、本実施形態では、絶縁パターン6のヘイズ値は、導電パターン5のヘイズ値よりも低い。

しかしながら、本実施形態では、光拡散層9が設けられていることにより、基材2側から光拡散層9側へと向かって出射される光は光拡散層9において拡散する。これにより、導電パターン5と絶縁パターン6との境界が不明瞭となり、光拡散層9を介してナノワイヤー層4を見る者にとって導電パターン5の形状が目立たないようになっている。

【0037】

このように、本実施形態の導電パターン形成基板1によれば、光拡散層9が設けられていることによって、パターン見えを軽減することができる。

【0038】

また、本実施形態では、導電パターン5及び絶縁パターン6と光拡散層9との間にオーバーコート8が設けられているので、金属ナノワイヤーが基材2から脱落するのを防止することができる。

【0039】

(変形例1)

次に、上述の実施形態の変形例について説明する。図7は、本変形例の導電パターン形成基板を示す断面図で、図1のA−A線における断面図である。図8は、本変形例の他の構成例を示す平面図で、図1において符号Xで示す領域と同様の領域の拡大図である。図9は、本変形例の他の構成例を示す平面図で、図1において符号Xで示す領域と同様の領域の拡大図である。

【0040】

図7に示すように、本変形例の導電パターン形成基板1Aは、オーバーコート8上に形成される光拡散層9の形状が異なっている。

本変形例の光拡散層9Aは、導電パターン形成基板1の厚さ方向から見たときの形状が、絶縁パターン6のパターン形状と同じ形状とされている。

本変形例では、絶縁パターン6では、金属ナノワイヤーの外面で反射して基材2側へと出射される光が導電パターン5の場合よりも少なくなる点を考慮して、絶縁パターン6を透過した光を光拡散層9Aにおいて拡散させるようになっている。

【0041】

このような構成であっても、パターン見えを軽減することができる。また、導電パターン5部分では光拡散層9Aを透過することなく光が出射されるので、上記第実施形態の導電パターン形成基板1と比較して出射光量が多くなる。

また、基材2上における導電パターン5と絶縁パターン6との面積比及び分布に大きな偏りがない場合には、光学的特性のムラを抑えつつ流動体状の樹脂及び光拡散剤の使用量を削減することができる。

なお、導電パターン形成基板1の厚さ方向から見たときの形状が導電パターン5のパターン形状と同じ形状とされた光拡散層9Bが光拡散層9Aに代えて積層されていてもよい。

【0042】

また、絶縁パターン6のパターン形状と同じ形状の光拡散層9Aに代えて、絶縁パターン6を導電パターン形成基板1の厚さ方向から見たときの絶縁パターン6の輪郭線からはみ出して一部が導電パターン5上に被さる光拡散層9Cが設けられていてもよい(図8参照)。例えば、図8に示す例では、光拡散層9Cの幅寸法W2は、絶縁パターン6の幅寸法W1よりも広くなっている。このように、光拡散層と絶縁パターンとは、導電パターン形成基板1の厚さ方向から見たときの輪郭線の位置が厳密に一致していなくてもよい。本明細書において、「光拡散層が絶縁パターンと同じパターン形状を有している」とは、光拡散層が絶縁パターンと略同じパターン形状を有している場合も含む。

【0043】

さらに、絶縁パターン6には、レーザー光Lによる照射を行なわずに金属ナノワイヤーが残留した島状パターン5Aが設けられていてもよい(図9参照)。島状パターン5Aは、導電パターン5とは絶縁されている。また、島状パターン5Aは、導電パターン5と同一の光学的特性を有している。このため、島状パターン5Aが絶縁パターン6に形成されていることにより、導電パターン5との間の光学的特性の差が少なくなっている。

【0044】

(変形例2)

次に、上述の実施形態の他の変形例について説明する。図10は、本変形例の導電パターン形成基板を示す断面図で、図1のA−A線における断面図である。

図10に示すように、本変形例の導電パターン形成基板1Bでは、オーバーコート8を備えず、ナノワイヤー層4に直接光拡散層9が積層されている。

本変形例では、ナノワイヤー層4が基板2上に形成された後、光拡散層9を積層する前に、導電パターン5および絶縁パターン6を形成する。導電パターン5及び絶縁パターン6が形成された後、上述の第1実施形態のステップS5と同様の工程により光拡散層9を形成する。

本変形例では、光拡散層9は、オーバーコート8と同様の作用も併せ持っている。これにより、導電パターン形成基板1Bの製造工程を簡略化できる。また、オーバーコート8が不要であるので、薄型で光透過性が高い導電パターン形成基板とすることができる。

【0045】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【符号の説明】

【0046】

1、1A、1B 導電パターン形成基板

2 基板

3 アンダーコート

4 ナノワイヤー層

5 導電パターン

6 絶縁パターン

7 配線

8 オーバーコート

9 光拡散層

NW 金属ナノワイヤー

【特許請求の範囲】

【請求項1】

基材と、

金属ナノワイヤーを含み前記基材に対して位置関係が固定された状態で設けられた導電パターンと、

前記導電パターンと接しているとともに前記導電パターンが形成された領域とは異なる領域に設けられた絶縁パターンと、

前記導電パターンと前記絶縁パターンとの少なくとも何れかの少なくとも一部を覆う光拡散層と、

を備えることを特徴とする導電パターン形成基板。

【請求項2】

請求項1に記載の導電パターン形成基板であって、

前記基材と、前記導電パターン及び前記絶縁パターンと、前記光拡散層とがこの順に積層されていることを特徴とする導電パターン形成基板。

【請求項3】

請求項1または請求項2に記載の導電パターン形成基板であって、

前記光拡散層は、光拡散剤を含有し所定の処理により硬化する樹脂からなることを特徴とする導電パターン形成基板。

【請求項4】

請求項1から請求項3のいずれか一項に記載の導電パターン形成基板であって、

前記絶縁パターンの少なくとも一部は、前記金属ナノワイヤーを含むバインダーの硬化物から前記金属ナノワイヤーの少なくとも一部が除去されることにより前記金属ナノワイヤー同士の導通が解除されていることを特徴とする導電パターン形成基板。

【請求項5】

請求項1から請求項4のいずれか一項に記載の導電パターン形成基板であって、

前記導電パターン及び前記絶縁パターンと前記光拡散層との間に配され前記導電パターン及び前記絶縁パターンをともに覆うオーバーコートをさらに備えることを特徴とする導電パターン形成基板。

【請求項6】

請求項1から請求項5のいずれか一項に記載の導電パターン形成基板であって、

前記光拡散層は前記絶縁パターンと同じパターン形状を有していることを特徴とする導電パターン形成基板。

【請求項7】

請求項1から請求項6のいずれか一項に記載の導電パターン形成基板を製造する方法であって、

前記基材上に、前記金属ナノワイヤーを含有する流動体状若しくは層状のバインダーを固定し、

前記金属ナノワイヤーを含有する前記バインダーにレーザー光を照射して前記金属ナノワイヤーの一部を除去若しくは断線させることにより前記絶縁パターンを形成し、

前記絶縁パターンが形成された領域と異なる領域の少なくとも一部を前記導電パターンとして定め、

光拡散剤を含有し所定の処理により硬化する光拡散層を前記絶縁パターンと前記導電パターンとの少なくとも何れかに積層する、

ことを特徴とする導電パターン形成基板の製造方法。

【請求項8】

請求項7に記載の導電パターン形成基板の製造方法であって、前記光拡散層を積層する工程では、前記絶縁パターンのパターン形状に合わせて前記絶縁パターン上に前記光拡散層を積層することを特徴とする導電パターン形成基板の製造方法。

【請求項1】

基材と、

金属ナノワイヤーを含み前記基材に対して位置関係が固定された状態で設けられた導電パターンと、

前記導電パターンと接しているとともに前記導電パターンが形成された領域とは異なる領域に設けられた絶縁パターンと、

前記導電パターンと前記絶縁パターンとの少なくとも何れかの少なくとも一部を覆う光拡散層と、

を備えることを特徴とする導電パターン形成基板。

【請求項2】

請求項1に記載の導電パターン形成基板であって、

前記基材と、前記導電パターン及び前記絶縁パターンと、前記光拡散層とがこの順に積層されていることを特徴とする導電パターン形成基板。

【請求項3】

請求項1または請求項2に記載の導電パターン形成基板であって、

前記光拡散層は、光拡散剤を含有し所定の処理により硬化する樹脂からなることを特徴とする導電パターン形成基板。

【請求項4】

請求項1から請求項3のいずれか一項に記載の導電パターン形成基板であって、

前記絶縁パターンの少なくとも一部は、前記金属ナノワイヤーを含むバインダーの硬化物から前記金属ナノワイヤーの少なくとも一部が除去されることにより前記金属ナノワイヤー同士の導通が解除されていることを特徴とする導電パターン形成基板。

【請求項5】

請求項1から請求項4のいずれか一項に記載の導電パターン形成基板であって、

前記導電パターン及び前記絶縁パターンと前記光拡散層との間に配され前記導電パターン及び前記絶縁パターンをともに覆うオーバーコートをさらに備えることを特徴とする導電パターン形成基板。

【請求項6】

請求項1から請求項5のいずれか一項に記載の導電パターン形成基板であって、

前記光拡散層は前記絶縁パターンと同じパターン形状を有していることを特徴とする導電パターン形成基板。

【請求項7】

請求項1から請求項6のいずれか一項に記載の導電パターン形成基板を製造する方法であって、

前記基材上に、前記金属ナノワイヤーを含有する流動体状若しくは層状のバインダーを固定し、

前記金属ナノワイヤーを含有する前記バインダーにレーザー光を照射して前記金属ナノワイヤーの一部を除去若しくは断線させることにより前記絶縁パターンを形成し、

前記絶縁パターンが形成された領域と異なる領域の少なくとも一部を前記導電パターンとして定め、

光拡散剤を含有し所定の処理により硬化する光拡散層を前記絶縁パターンと前記導電パターンとの少なくとも何れかに積層する、

ことを特徴とする導電パターン形成基板の製造方法。

【請求項8】

請求項7に記載の導電パターン形成基板の製造方法であって、前記光拡散層を積層する工程では、前記絶縁パターンのパターン形状に合わせて前記絶縁パターン上に前記光拡散層を積層することを特徴とする導電パターン形成基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−98050(P2013−98050A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240468(P2011−240468)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]