導電性弾性ローラの製造方法

【課題】クロスヘッド押出成形における切断工程で生じる弾性層端部の電気抵抗値の周方向のむらの発生を抑制することのできる導電性弾性ローラの製造方法を提供する。

【解決手段】軸芯体202と該軸芯体の周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であり、クロスヘッドにて直列に連なった複数本の軸芯体の周面を押出機から排出された導電性粒子を含む未加硫ゴム混合物の連続層311で被覆し、該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤ601を該連続層に進入させつつ該連続層の周囲に巻き回して、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する。

【解決手段】軸芯体202と該軸芯体の周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であり、クロスヘッドにて直列に連なった複数本の軸芯体の周面を押出機から排出された導電性粒子を含む未加硫ゴム混合物の連続層311で被覆し、該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤ601を該連続層に進入させつつ該連続層の周囲に巻き回して、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性弾性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真方式のプリンター、複写機および静電記録装置等の画像形成装置に用いられる導電性弾性ローラは、軸芯体の外周面に導電性弾性層を有し、感光体に押圧されて使用されることが多い。上記導電性弾性ローラを帯電ローラとして使用する場合、感光体を均一に帯電するために電気抵抗値の均一性が求められる。

【0003】

導電性弾性ローラの製造方法としては、軸芯体クロスヘッドによる被覆押出成形を用いて連続的に供給された軸芯体の外周面に未加硫ゴム混合物の連続層を被覆し、この未加硫ゴム混合物の連続層を切断し、未加硫導電性弾性ローラを得る方法が用いられる。

【0004】

特許文献1には、未加硫ゴム混合物の連続層の外周面から、軸芯体の継ぎ目に相対する1対の切断刃を進入させて未加硫ゴム混合物の連続層を切断し、前記未加硫導電性弾性ローラに加硫、研削等の二次工程を施して、導電性弾性ローラを得る方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−227754号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者は、特許文献1の切断方法では未加硫ゴム混合物の連続層の切断面において、切断刃の先端同士が接触することで、未加硫ゴム混合物に圧縮力が生じる可能性があることを認識した。

【0007】

図1(a)に、特許文献1記載の切断方法によって切断された未加硫導電性弾性ローラの切断面が、切断によって受ける力を説明するための模式図を示す。一対の切断刃により圧縮力を受けた領域Aは、未加硫ゴム混合物中の導電性粒子の凝集状態が変化することで電気抵抗値が変動することがあり、未加硫ゴム混合物層の電気抵抗値のむらが大きくなる領域が生じる場合があった。

【0008】

また、近年の電子写真装置の小型化要求の高まりから、導電性弾性ローラも小型になり、導電性弾性ローラの軸芯体部の長さが短くなってきている。このため、未加硫ゴム混合物層の切断時に生じた電気抵抗値のむらが大きい領域を十分に除去することが難しくなってきている。これにより、導電性弾性ローラ端部に電気抵抗値のむらが比較的大きい部分が残存することがある。

【0009】

かかる電気抵抗のムラを有する導電性ローラを帯電ローラに用いた場合、感光体に帯電ムラを生じさせ、ひいては電子写真画像にスジを生じさせる場合がある。

【0010】

そこで、本発明の目的は、クロスヘッド押出成形の切断工程における、導電性弾性ローラの弾性層端部における周方向の電気抵抗値のむらの発生を抑制し、高品位な電子写真画像の形成に資する導電性弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

すなわち、本発明の導電性弾性ローラの製造方法は、

軸芯体とその周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であって、

(1)クロスヘッドに複数本の軸芯体を直列に連続して導入する工程と、

(2)該クロスヘッドに接続した押し出し機から未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を該クロスヘッドに供給する工程と、

(3)該クロスヘッドから、直列に連なった複数本の軸芯体と該未加硫ゴム混合物とを共押し出しし、直列に連なった複数本の軸芯体の周面を該未加硫ゴム混合物の連続層で被覆する工程と、

(4)該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤを該連続層に進入させつつ該切断ワイヤを該連続層の周囲に巻き回して、該切断ワイヤの交差部を、該切断ワイヤが該連続層中に最初に進入した位置から略180°反対側の位置から該連続層に進入させ、該切断ワイヤの交差部と該切断ワイヤの該連続層との最初の接触部とが互いに近づくように該切断ワイヤの輪を絞ることにより、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する工程と、を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、クロスヘッド押出成形の切断工程で生じる導電性弾性ローラの弾性層端部における周方向の電気抵抗値のむらの発生を抑制することができる。

【図面の簡単な説明】

【0013】

【図1】従来の切断方法によって切断された未加硫導電性弾性ローラの切断面が、切断によって受ける力を説明するための模式図である。

【図2】本発明の製造方法で作製した導電性弾性ローラの外観を示す模式図である。

【図3】本発明の製造方法の一つの実施形態を説明するための模式図である。

【図4】本発明の製造方法に適用できる切断装置の一例の模式図である。

【図5】本発明の製造方法における連続層を切断する工程の一つの実施形態を説明するための断面模式図である。

【図6】(a)は本発明の製造方法で作製した導電性弾性ローラを用いる電子写真装置、(b)はプロセスカートリッジの一例の断面模式図である。

【図7】導電性弾性ローラの周方向の電気抵抗値のむらを測定する装置の模式図である。

【図8】比較例1に示す導電性弾性ローラの製造方法を説明するための模式図である。

【発明を実施するための形態】

【0014】

(導電性弾性ローラ)

図2に示すように、本発明により製造される導電性弾性ローラ201は、少なくとも軸芯体202とその外周面に導電性弾性層203を有する。導電性弾性層203は、後述する未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を加硫(硬化)したものであることができる。導電性弾性ローラの長手方向端部は、導電性弾性層を除去して軸芯体を露出させた、軸芯体部204を備えることができ、この軸芯体部204は、画像形成装置内で導電性弾性ローラを支持し、導電性弾性ローラに電圧を印加するためなどに使用される。以下に導電性弾性ローラ201を構成する各部材について説明する。

【0015】

[軸芯体]

導電性弾性ローラに用いられる軸芯体202は、導電性を有し、軸芯体の外周面に設けられる導電性弾性体層等を支持する機能を有するものである。軸芯体の材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金を挙げることができる。また、これらの材質を用いて形成した軸芯体の表面に耐傷性付与を目的として、導電性を損なわない範囲で、めっき処理等を施してもよい。さらに、軸芯体として、樹脂製の基材の表面を金属等で被覆して表面を導電性としたものや導電性樹脂組成物から製造されたものも使用可能である。

【0016】

[未加硫ゴム混合物]

本発明で使用される未加硫ゴム混合物の原料(未加硫ゴム)としては、天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、イソプレンゴム(IR)、シリコーンゴム、ウレタンゴム、フッソゴム等のゴムを挙げることができる。また、これらの未加硫ゴムを複数用いても良い。

【0017】

前記未加硫ゴム混合物の原料に分散させる導電性粒子としては、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、および、熱分解カーボンなどの導電性のカーボンを用いることができる。導電性粒子を未加硫ゴムに分散させることにより、そのゴムに電子導電性を付与することができる。

【0018】

また、導電性粒子としては、天然グラファイトおよび人造グラファイトなどのグラファイトを用いることもできる。また、TiO2、SnO2、ZnOなどの金酸化物、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等を始めとして、公知の導電性粒子を使用でき、それらを単体もしくは複数種をブレンドして使用してもよい。

【0019】

また、導電性ポリマー、イオン導電剤などを前記導電性粒子と併用して導電性を付与しても良い。また上記未加硫ゴム混合物に、加硫剤、加硫促進剤、帯電制御剤、可塑剤、老化防止剤等を適宜添加することもできる。さらに、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて添加することもできる。

【0020】

(導電性弾性ローラの製造装置)

本発明の導電性弾性ローラを製造する方法に適用できる製造装置の一例を図3に示す。

【0021】

図3に示すように、本発明に用いる製造装置は、少なくとも押出機301、クロスヘッド302、軸芯体202を連続してクロスヘッドに供給するための軸芯体供給装置303および切断装置600を含むことができる。さらに、上記製造装置は、切断された未加硫導電性弾性ローラ312の排出ユニット307と切断装置600を昇降させる昇降機607を備えることができる。

【0022】

以下に図3に示す製造装置の各機構について詳しく説明する。

【0023】

押出機301は未加硫ゴム混合物を投入する投入口(不図示)と前記未加硫ゴム混合物を可塑化混練しながら搬送するシリンダ(不図示)とスクリュー(不図示)を有している。押出機301はクロスヘッド302と接続されている。

【0024】

クロスヘッド302は未加硫ゴム混合物を円筒状に成形して、軸芯体供給装置303から供給される複数本の直列に連なった軸芯体202の外周面に、この未加硫ゴム混合物の連続層を被覆し、口金305から排出する。

【0025】

軸芯体供給装置303は軸芯体202をクロスヘッド302に搬送するための軸芯体送りロール304を備え、クロスヘッドに複数本の軸芯体を直列に連続して供給する。この軸芯体供給装置303では、軸芯体搬送手段として、ロール形式を用いているが、本発明の実施に当たっては、ロール形式に限定されるものではなく、ベルト状の搬送形式や、エアシリンダによる軸芯体の搬送など公知の搬送手段を適用できる。

【0026】

また、この軸芯体供給装置303には、口金305から押し出された未加硫ゴム混合物の連続層が被覆された状態で、直列に連なった2本の軸芯体202の継ぎ目部分を検知するための検知手段として、軸芯体先端検知センサ609を設置している。なお、この2本の軸芯体は、軸芯体の軸方向(直列)に隣り合って配置されていれば軸芯体同士が接触していても良いし、2本の軸芯体の間に間隔があいていても良い。換言すると、2本の軸芯体202の対向する端面同士が接触している状態であっても良いし、隣り合う2本の軸芯体の対向する端面と端面の間に、わずかに未加硫ゴム組成物を挟んだ状態であっても良い。具体的には、隣り合う2本の軸芯体の対向する端面間の距離が0乃至数mmの状態であることができる。この製造装置では、軸芯体202のクロスヘッドへの供給速度によって、ダイスから排出された未加硫導電性弾性ローラの外径を変化させることができる。

【0027】

また、直列に連なった2本の軸芯体の継ぎ目部分とは、隣り合う2本の軸芯体202の対向する2つの端面によって挟まれる領域を示す。即ち、継ぎ目部分とは、2本の軸芯体が隣接している場合は、軸芯体の対向する端面同士の接触によって形成される面(接触面)であることができる。また、2本の軸芯体が間隔をあけて配置されている場合は、軸芯体の対向する2つの端面の間の部分であることができる。

【0028】

軸芯体先端検知センサ609は、軸芯体送りロール304の回転量から、直列に連なった隣り合う2本の軸芯体202の継ぎ目を検知する。

【0029】

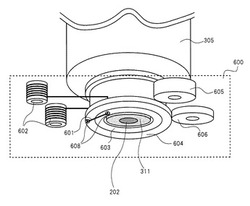

本発明の製造方法に適用できる切断装置の一例を図4に模式的に示す。図4の切断装置600は、切断ワイヤ601、切断ワイヤ供給巻き取りリール602、内リング603、外リング604を備える。さらに、内リング603と外リング604をそれぞれ駆動させるための内リング駆動ギヤ605、外リング駆動ギヤ606を備える。

【0030】

内リング603と外リング604はそれぞれ円筒形状である。また、この2つのリングは、切断ワイヤ601を案内するための切断ワイヤ案内部として、各リングを各リングの対向する一方の面から他方の面に貫通する、即ち各リングを軸芯体202の軸方向に貫通する切断ワイヤ案内孔608を有する。

【0031】

内リング603と外リング604の2つのリングは、口金305から排出された未加硫ゴム混合物の連続層311が被覆された軸芯体202を中心軸として、内リング603と外リング604の切断ワイヤ案内孔608が同じ高さになるように設置される。内リング603と外リング604はそれぞれ駆動ギヤに接続され、軸芯体202を中心軸として各リングの円周方向に回転して、切断ワイヤ601を未加硫ゴム混合物の連続層311の外周面に巻き回す。その際、内リング603と外リング604は、互いに逆方向に周回する。前記内リング603と前記外リング604はそれぞれエンコーダ(不図示)に接続されて、切断ワイヤ案内孔608の位置を検知する。図4では切断ワイヤ案内部として各リングを軸芯体202の軸方向に貫通する孔を用いているが、プーリなどの公知のワイヤ案内部材を用いることができる。

【0032】

切断ワイヤ601は、一端が第一の切断ワイヤ供給巻き取りリール602に固定され、内リング603の切断ワイヤ案内孔608と外リング604の切断ワイヤ案内孔608を経て、第二の切断ワイヤ供給巻き取りリール602に他端が固定される。

【0033】

第一の切断ワイヤ供給巻き取りリール、第二の切断ワイヤ供給巻き取りリールは不図示の張力調整機構によって、切断ワイヤ601に付加する張力を監視、調整することができる。

【0034】

切断ワイヤ601は供給巻き取りリール602によって張力を調整されながら、切断ワイヤ案内孔608が周回運動をすることで、未加硫ゴム混合物の連続層311が被覆された軸芯体202の継ぎ目部分に巻き回されながら、連続層中に進入する。

軸芯体202の継ぎ目部分の大きさ(隣り合う2本の軸芯体の対向する端面間の距離)が、切断ワイヤの直径よりも大きい場合は、切断ワイヤは継ぎ目部分を被覆する未加硫ゴム組成物の連続層へ進入する。

一方、軸芯体202の継ぎ目部分の大きさが、切断ワイヤの直径よりも小さい場合は、切断ワイヤは隣り合う軸芯体の端面と端面を押し広げながら、前記継ぎ目部分を被覆する未加硫ゴム組成物の連続層に進入する。

【0035】

軸芯体202の供給を一時的に停止させるなどして、切断時に直列に連なった軸芯体の継ぎ目部分の動きを停止させることも許容される。しかし未加硫ゴム混合物の連続層311の外径変動を抑制する観点から、軸芯体の供給は一時的に停止することなく、連続的に行われることが好ましい。

【0036】

図3に示す製造装置では、切断装置600を昇降機607に設置しているため、連なる2つの軸芯体の継ぎ目部分と切断ワイヤとを同調して下降することができ、軸芯体を連続的に供給することができる。

【0037】

[切断ワイヤ]

切断ワイヤとして用いるワイヤは、連続層を切断することができればよく、公知のワイヤ、ピアノ線、紐から必要に応じて選択して用いることができ、切断ワイヤの材質および断面形状も必要に応じて選択することができる。特に繰り返しの切断時の耐久性を考慮して、撚り線を用いるのが好ましい。切断ワイヤの線径としては特に規定されるものではないが、切断抵抗と繰り返し切断時の耐久性を併せて考慮すると、切断ワイヤの線径は0.1mm以上2mm以下のものが好適である。0.1mm以上にすることで繰り返し切断時の耐久性を容易に確保でき、2mm以下にすることで切断抵抗を容易に小さくすることが出来る。また、切断ワイヤの外周面には、未加硫ゴム混合物との摩擦による切断抵抗を小さくする観点から、ポリアミドやPTFEなどのコーティングを施しても良い。

【0038】

[切断条件の導出]

切断条件の調整は、切断ワイヤ601に付加する張力Tと、内リング603、外リング604のそれぞれの回転角速度ω1、ω2とを調整することで行うことができる。張力Tと回転角速度ω1とω2を最適化するための手順の一例を下記に示す。

手順1.

初期条件として任意の張力T、内リング、外リングの回転角速度ω1、ω2を入力する。

手順2.

未加硫導電性弾性ローラの製造を開始する。

手順3.

未加硫導電性弾性ローラの切断を行う。

手順4.

切断完了を検知する。未加硫導電性弾性ローラの切断は、隣り合う軸芯体202の継ぎ目部分で完了するが、前記継ぎ目部分の軸芯体中心位置は外部からの観察が困難である。このため、切断条件の導出には、別途設ける切断完了検知手段による切断完了検知を用いる。

切断完了検知手段の具体例を以下に示す。

【0039】

切断完了を検知する手段としては、排出装置307のワーク受け取り部に押圧式のセンサを設置して、切断後に前記センサに付加される未加硫導電性弾性ローラ312によって付与される荷重を検出する方法が挙げられる。切断完了時、切断ワイヤ601によって切断された未加硫導電性弾性ローラ312が落下して、前記センサを押圧する。これを検出して、切断完了を検知することができる。

【0040】

切断完了を検出する他の方法として、切断ワイヤ供給巻き取りリールの張力の変化の監視や、レーザ光による未加硫ゴム混合物の連続層の形状測定、X線による透過観察などの方法も用いることが出来る。

手順5.

前記切断完了検知時に切断ワイヤ601と口金305側の軸芯体202の相対位置について確認を行う。

手順6.

手順5において、切断ワイヤ601と口金305側の軸芯体202の相対位置が適切か否かを判断する。前記相対位置が適切な場合は、切断条件が適切であると判断し、手順2以降の工程を継続する。

【0041】

前記相対位置が不適切な場合は、切断条件は不適切であると判断し、張力T、回転角速度ω1、回転角速度ω2のいずれか一つ以上を変化させてから手順2以降の工程を繰り返し、切断条件が適切となるまで最適化を繰り返す。

【0042】

なお、切断ワイヤ601と口金305側の軸芯体202の相対位置が適切である場合とは、図5(h)のように、切断ワイヤ601が作る輪が軸芯体202の切断ワイヤ側の面上において消失する場合を意味する。その際、口金305側の軸芯体の切断ワイヤ側の面と、切断ワイヤとは接触していても接触していなくても良い。

【0043】

他方、切断ワイヤ601と口金305側の軸芯体202の相対位置が不適切な場合とは、図8(d)のように、切断ワイヤ601が作る輪が軸芯体202の切断ワイヤ側の面上以外の部分で消失する場合を意味する。軸芯体の切断ワイヤ側の面上以外の部分としては、例えば、内リング603と未加硫ゴム混合物の連続層との間の空隙上や、連続層の切断ワイヤ側の面上が挙げられる。切断ワイヤの輪が連続層の切断ワイヤ側の面上で消失する場合、連続層の切断ワイヤ側の面と、切断ワイヤとは接触していても接触していなくても良い。

【0044】

張力Tは任意の値を取ることができるが、張力Tの好ましい範囲として、0.5乃至20N、さらに好ましくは、5乃至15Nが挙げられる。これは、未加硫ゴム組成物と切断ワイヤの摩擦によって、切断ワイヤの張力が不均一になることを容易に防ぐためである。

【0045】

回転角速度ω1、回転角速度ω2は任意の値を取ることが許容されるが、いずれも好ましくは1乃至50rad/sec、より好ましくは5乃至30rad/secが挙げられる。これは、切断時間を容易に短縮するためと、切断ワイヤの破損を容易に防ぐためである。回転角速度が50rad/sec以下の場合、切断ワイヤの案内部との摩擦によって、切断ワイヤが破損することを容易に防ぐことができる。

【0046】

切断完了検知時の切断ワイヤ601と口金305側の軸芯体202との相対位置は例えば下記に示す方法で確認できる。

未加硫導電性ゴム混合物の連続層311と切断ワイヤ601、軸芯体202の電気抵抗値に十分な違いがある場合は、切断ワイヤ601と軸芯体202の導通状態の変化の検出によって切断ワイヤ601と軸芯体202の相対位置を確認できる。具体的には、切断完了時の切断ワイヤ601と軸芯体202の相対位置が適切な場合は、導通状態を示す。他方、前記相対位置が不適切な場合は、導通状態を示さない。

たとえば、切断ワイヤ601がJIS G 4303に規定されるSUS304製、軸芯体202がJIS G 4804に規定されるSUM22を原材料としている場合などにこの方法を適用できる。

【0047】

未加硫導電性ゴム混合物の連続層311と切断ワイヤ601、軸芯体202の電気抵抗値に十分な違いが無く、切断ワイヤ601と軸芯体202の導通状態の変化の検出が困難な場合は、X線による透過観察によって切断ワイヤ601と軸芯体202の接触状態を確認できる。

【0048】

切断条件の初期条件(T、ω1およびω2)は、未加硫ゴム混合物の粘性と切断条件の実績をデータベース化したものから推測することができ、これにより適切な切断条件の導出を円滑に行うことができる。

【0049】

(導電性弾性ローラの製造方法)

本発明の一実施形態として、図3に示すクロスヘッド押出成形装置を用いた導電性弾性ローラの製造方法について説明する。

【0050】

まず、クロスヘッド302に複数本の軸芯体202を直列に連続して導入する(工程1)。

【0051】

次いで、クロスヘッド302に接続した押し出し機301に未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を投入する。押出機301に投入した未加硫ゴム混合物を可塑化および混練して、クロスヘッド302に導入する(工程2)。

【0052】

クロスヘッド302から直列に連なった複数本の軸芯体と未加硫ゴム混合物とを共押し出しし、クロスヘッド302により円筒状に成形した未加硫ゴム混合物の連続層311を軸芯体202の外周面に被覆して(工程3)、口金305より排出する。

【0053】

口金305より排出した後、未加硫ゴム混合物の連続層311が被覆された、直列に連なった2本の軸芯体202の継ぎ目部分を切断装置600で切断する(工程4)。

【0054】

次に、図5を用いて、図4に示す切断装置600により連続層311を切断する方法を例に、上記工程4を7つの工程(I〜VII)に分けて順番に説明する。

【0055】

工程I.

未加硫ゴム混合物の連続層311の、隣り合う2本の軸芯体202の継ぎ目部分の外周の1ヶ所(接触点1)から、張力Tを印加した1本の切断ワイヤ601を連続層311に接触させる。より具体的には、切断ワイヤ案内孔608をそれぞれ有する内リング603と外リング604を、軸芯体202の軸方向を中心軸として互いに逆方向に周回させて、未加硫ゴム混合物の連続層311の外周面に上記接触点1から切断ワイヤ601を接触させる。前記切断ワイヤ601の張力は不図示の張力調整機構によって一定に保つことができる(図5(a))。

【0056】

接触点1は、内リング603と外リング604にそれぞれ設置された案内孔の位置と、不図示の張力調整機構によって監視する張力の変化とによって算出することが出来る。案内孔の位置は、内リング603と外リング604に接続された不図示のエンコーダによって算出することができる。具体的には、切断ワイヤ601と未加硫ゴム混合物の連続層311の接触を切断ワイヤ601にかかる張力の変化によって検出し、このときの前記内リング603と前記外リング604の周回方向における位置を不図示のエンコーダで検知することで、接触点1の位置が算出できる。

【0057】

工程II.

前記内リング603と前記外リング604はそれぞれ周回を続けさせ、張力が一定に保たれた切断ワイヤ601を上記接触点1から連続層311に進入させつつ、該連続層311の周囲に巻き回す(図5(b))。前記切断ワイヤ601は連続的に未加硫ゴム混合物の連続層311と接触し、前記未加硫ゴム混合物の連続層311に進入するが、すべての接触した位置において、軸芯体202、即ち連続層311の内周面へ向かう動きで進入する。

【0058】

工程III.

さらに前記内リング603と前記外リング604はそれぞれ周回を続けさせ、巻き回したワイヤ601を交差させて、切断ワイヤ601で輪を形成する(図5(c))。その際、軸芯体202の軸方向に対して垂直な面において、切断ワイヤ601が連続層311中に最初に進入した位置(接触点1)と略180°反対側の連続層の外周面の位置(接触点2)で切断ワイヤ601を交差させる。なお、略180°とは、160°以上220°以下を意味する。

【0059】

工程IV.

前記内リング603と前記外リング604はそれぞれ周回を続けさせ、前記切断ワイヤ601が形成する輪を絞り、前記切断ワイヤ601を、連続層311の外周面から軸芯体202方向(連続層の内周面に向かう方向)へ移動させる(図5(d)、図5(e))。その際、切断ワイヤ601の交差部を上記接触点2から連続層中に進入させ、切断ワイヤの連続層との最初の接触部と、切断ワイヤの交差部とが互いに近づくようにする。

【0060】

工程V.

前記連続層311を、前記切断ワイヤ601の前記連続層311の外周面から軸芯体202に向かう動きによって切断し、未加硫導電性弾性ローラを得る(図5(f)、図5(g))。このとき、前記切断ワイヤ601によって形成された輪は、切断完了まで隣り合う軸芯体同士の間に進入を続けながら(2本の軸芯体が接している場合は、対向する端面間を押し広げて進入し続けながら)小さくなる。

【0061】

工程.VI

切断ワイヤ601によって形成される輪は、口金305側の連続層311の切断面上ではなく、口金305側の軸芯体202の端面上で消失して、切断ワイヤ601は二つの案内孔を結ぶ直線状になる(図5(h))。

【0062】

工程.VII

内リング、外リングは切断ワイヤが押し出されるもの(連続層311を被覆した軸芯体202)に干渉しないように退避して(図5(i))、次回の切断に備える。

【0063】

次いで、未加硫導電性弾性ローラを排出装置によって排出して、前記未加硫導電性弾性ローラを加硫する。加硫後に弾性体層の端部除去、研磨などの工程を施して、導電性弾性ローラを得る。

【0064】

本発明の製造方法によれば、未加硫ゴム混合物の連続層の切断面において、切断ワイヤが連続層の外周面から軸芯体方向に向かう動きで連続層を切断する。

【0065】

この際、切断ワイヤの輪を軸芯体上、より具体的には、軸芯体の切断ワイヤ側の端面上で消失させることができるため、図1(a)に示す従来の方法と比較して、輪が消失する時に未加硫ゴム混合物の連続層に圧縮力が発生しがたい。このため、前記圧縮力による未加硫ゴム混合物内の導電性粒子の凝集状態の変化が生じ難く、圧縮が生じていない領域と圧縮が生じる領域の未加硫ゴム混合物の電気抵抗値の違いが生じにくくなる。

【0066】

図1(b)は、後述する比較例1に示す方法により、未加硫ゴム混合物の連続層を切断した場合に、未加硫導電性弾性ローラの切断面が切断によって受ける力を説明するための模式図を示したものである。この方法では、隣り合う2本の軸芯体の継ぎ目部分の連続層の外周に張力を付与せずに切断ワイヤを巻き回してから、切断ワイヤに張力を付与して、1本の切断ワイヤを前記連続層に進入させて前記連続層を切断することになる。即ち、切断面でワイヤが交差する際に生じる圧縮力は無いが、ワイヤは切断する際にこのワイヤが交差する位置に向かって進行するため、図1(b)のように連続層311を軸芯体202から引き剥がす方向の力が生じる可能性がある。このため、領域Bで軸芯体と連続層の剥離が生じることがあり、未加硫導電性弾性ローラ端部の電気抵抗値の周方向のむらが大きくなる場合がある。

【0067】

一方、上述したように本発明では、切断ワイヤが未加硫ゴム混合物の連続層の外周面から軸芯体方向に移動するため、図1(b)に示す方法と比較して、軸芯体から未加硫ゴム混合物の連続層を剥離する方向の力が発生しにくい。これにより、軸芯体と前記連続層との剥離も生じ難くなり、未加硫ゴム混合物の電気抵抗値の違いが生じにくくなる。

【0068】

上記のように、未加硫ゴム混合物の連続層の切断面上における電気抵抗値の変動原因を低減できることから、未加硫導電性弾性ローラ端部の電気抵抗値の周方向のむらの発生が低減できていると推察される。これにより、前記未加硫導電性弾性ローラを加硫・研磨などして得られる導電性弾性ローラの周方向の電気抵抗値のむらが低減できると考えられる。

【0069】

[電子写真装置]

本発明の製造方法で作製された導電性弾性ローラを適用できる電子写真装置の1例の概略構成を図6(a)に示す。この電子写真装置は、感光体、感光体を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体表面の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置等から構成されている。

【0070】

以下にこの電子写真装置を構成する各機構について説明する。

【0071】

感光体101は、軸芯体の外周に感光層を有する回転ドラム型である。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。

【0072】

帯電装置は、感光体101に所定の押圧力で当接されることにより接触配置される接触式の帯電部材102を有する。帯電部材102は、感光体の回転に従い回転する従動回転であり、帯電用電源112から所定の電圧を印加することにより、感光体を所定の電位に帯電する。

【0073】

感光体101に静電潜像を形成する潜像形成装置107は、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。現像装置は、感光体101に近接又は接触して配設される現像部材103と現像部材上のトナーを規制する規制部材109と現像部材にトナーを供給する供給部材110と現像用電源111とを有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。

【0074】

転写装置は、接触式の転写部材104と転写用電源113を有する。感光体からトナー像を普通紙などの転写材114(転写材は、搬送部材を有する給紙システムにより搬送される)に転写する。

【0075】

クリーニング装置は、ブレード型のクリーニング部材106、回収容器を有し、転写した後、感光体表面に残留する転写残トナーを機械的に掻き落とし回収する。

ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を省くことも可能である。

【0076】

定着装置105は、加熱されたローラ等で構成され、転写されたトナー像を転写材114に定着し、機外に排出する。

【0077】

[プロセスカートリッジ]

導電性弾性ローラを適用する電子写真装置には、帯電ローラ102が被帯電体(感光体101)と少なくとも一体化され、電子写真装置本体に着脱自在に構成されているプロセスカートリッジを用いることもできる。また、電子写真装置は、少なくとも、このプロセスカートリッジ、露光装置及び現像装置を有することができる。

【0078】

プロセスカートリッジとしては、例えば、感光体101、帯電装置、現像装置、クリーニング装置等を一体化し、電子写真装置に着脱可能に設計された図6(b)に示すプロセスカートリッジを用いることもできる。また、本発明の製造方法で製作した電子写真用の導電性弾性ローラを、帯電ローラ102として用いることができる。

【実施例】

【0079】

未加硫ゴム混合物の製造例

[製造例1]

表1に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物A1を得た。

【0080】

【表1】

【0081】

[製造例2]

表2に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物A2を得た。

【0082】

【表2】

【0083】

[製造例3]

表3に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物A3を得た。

【0084】

【表3】

【0085】

[製造例4]

表4に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物B1を得た。

【0086】

【表4】

【0087】

[実施例1]

直径6mm、長さ252.5mmのステンレス製棒に、熱硬化性接着剤(商品名:メタロックN33、(株)東洋化学研究所製)を塗布し、乾燥したものを軸芯体202として準備した。

【0088】

未加硫ゴム混合物A1と上記軸芯体とを用いて、図3に示すクロスヘッド押出成形装置により未加硫導電性弾性ローラA1を製作した。以下に詳しく説明する。

【0089】

前記押出成形装置の押出機301はシリンダ内径50mm、L/Dが22であるベント式押出機を用いた。スクリューのフライト形状は、ベントゾーンを除く箇所についてフルフライト形状とした。軸芯体送りロール304は図示しないモータに接続して回転力を付与した。クロスヘッド302の先端には、内径9.2mmの口金305を装着した。押出成形温度はシリンダ、クロスヘッド、口金において90℃として、押出機のスクリュー回転数は20r.p.m.とし、φ(直径)9mmの未加硫ゴム混合物の連続層311を軸芯体202の外周面に被覆した。

【0090】

口金305から排出された、直列に連なった2本の軸芯体202の継ぎ目部分の外周の1ヶ所から、10.0Nの張力を付与した切断ワイヤ601を未加硫ゴム混合物A1の連続層311の周囲に巻き回した。そして、図5(c)に示すように、交差部が連続層に接触する切断ワイヤの輪を形成し、同一張力(10.0N)でこの切断ワイヤ601の輪を連続層311の外周面から内周面に向かう方向に絞り、未加硫ゴム混合物A1の連続層311を切断した。

【0091】

切断ワイヤ601はワイヤ径が1mmで7本線7撚りのSUS304製のものを用いた。内リング603は角速度10.5rad/secで口金から排出された未加硫ゴム混合物A1の連続層311が被覆された軸芯体202を中心として回転させた。外リング604は角速度8.8rad/secで内リング603と反対の方向に回転させた。

【0092】

次いで、切断された未加硫導電性弾性ローラを160℃の熱風炉で1時間加硫し、ゴムローラを作製した。実施例1では導電性弾性ローラの軸方向の導電性弾性層の長さが242mmになるように該導電性弾性層の両端部を切断した。さらに、その導電性弾性層を回転砥石で研摩し、導電性弾性層の端部直径8.3mm、中央部直径8.5mmのクラウン形状とした。紫外線ランプをゴムローラの軸方向と平行に設置して、ゴムローラを円周方向に回転させながら、波長254nmの紫外線を2分間照射して、導電性弾性層表面に改質層を形成し、導電性弾性ローラA1を得た。なお、紫外線照射には、低圧水銀ランプ(商品名「GLQ500US」:ハリソン東芝ライティング(株)製)を用いた。

【0093】

[電気抵抗値の周方向におけるむらの評価]

導電性弾性ローラA1(201)の弾性層端部から5mm内側と10mm内側の位置についてそれぞれ、周方向における電気抵抗値のむらを以下に示す方法で算出した。

【0094】

すなわち、図7に示すように軸芯体202の両端を、図示しない軸受けにより感光体と同じ曲率の円柱形金属901に、平行になるように当接させる。この状態で、モータ(不図示)により円柱形金属901を回転させ、当接した導電性弾性ローラA1を従動回転させながら安定化電源902から直流電圧−200Vを印加し、この時に基準抵抗903に流れる電流を電流計904で測定した。電流計904で計測した電流値の最大値と最小値から、その比(最大値÷最小値)を求め、電気抵抗値の周方向のむらとした。円柱形金属901に軸芯体202を当接する際に、軸芯体の両端にかけた荷重は各4.9Nであり、円柱形金属901は直径30mm、長さ5mmとし、円柱形金属の回転は周速45mm/secとした。

【0095】

導電性弾性ローラA1の弾性層端から5mm長手方向内側の領域の電気抵抗値の周方向のむらは1.94であり、導電性弾性ローラの弾性層端から5mm内側から10mm内側までの領域の電位抵抗値の周方向のむらは1.89であった。

【0096】

[黒スジ画像の評価]

図6(a)に示す構成を有する電子写真装置として、カラーレーザージェットプリンター(商品名「HP Color LaserJet 4700dn」:ヒューレット・パッカード社製)を記録メディアの出力スピード200mm/sec(A4縦出力)に改造して用いた。画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vとした。

【0097】

図6(b)に示す構成を有するプロセスカートリッジとして、上記プリンター用のプロセスカートリッジ(商品名「プリントカートリッジ黒Q5950A」:ヒューレット・パッカード社製)を用いた(ブラック用)。

【0098】

上記プロセスカートリッジから帯電ローラを取り外し、実施例1の導電性弾性ローラA1を帯電ローラA1としてセットした。帯電ローラは、感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0099】

次に、このプロセスカートリッジを23℃、50%RH(相対湿度)の環境で6時間放置した後に、前記電子写真装置に装着し、23℃/50%RHにおいて評価を行った。具体的には、印字濃度4%画像(感光体の回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像)をプロセススピード200mm/secで連続複数枚印字する耐久試験を行った。そして、1000枚画像出し毎に画像チェックのためにハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像)を出力した。得られたハーフトーン画像について、黒スジ画像を目視にて観察し、黒スジが発生した時の総出力画像枚数を黒スジ画像発生枚数とした。

【0100】

実施例1の黒スジ画像発生枚数は、35000枚であった。導電性弾性ローラA1を製造する際の切断条件と評価結果を表5に示す。

【0101】

〔実施例2〕

未加硫ゴム混合物A2を用いて、切断ワイヤの張力を8.0N、内リングの角速度を13.5rad/sec、外リングの角速度を12.0rad/secとした以外は実施例1と同様にして帯電ローラA2を得た。評価結果を表5に示す。

【0102】

〔実施例3〕

未加硫ゴム混合物A3を用いて、切断ワイヤの張力を6.0N、内リングの角速度を17.0rad/sec、外リングの角速度を16.1rad/secとした以外は実施例1と同様にして帯電ローラA3を得た。評価結果を表5に示す。

【0103】

〔実施例4〕

未加硫ゴム混合物A1を用いて、内リングの角速度を20.5rad/sec、外リングの角速度を20.5rad/secとした以外は実施例1と同様にして帯電ローラA4を得た。評価結果を表5に示す。

【0104】

〔比較例1〕

未加硫ゴム混合物B1を用いて、φ(直径)9mmの未加硫ゴム混合物の連続層311を軸芯体202の外周面に被覆した。口金305から排出された、直列に連なった2本の軸芯体202の継ぎ目部分の外周の1ヶ所から、切断ワイヤ601に張力を印加せず、切断ワイヤ601を未加硫ゴム混合物の連続層311に進入させずに連続層311の周囲に巻き回し、交差部が連続層に接する切断ワイヤの輪を形成した(図8(a))。係る後、内リング603と外リング605の回転を停止させたまま、切断ワイヤ601に10.0Nの張力を付与して、この切断ワイヤの輪を絞り、切断ワイヤを未加硫ゴム混合物B1の連続層に進入させて(図8(b)、(c))切断した(図8(d))。それ以外は実施例1と同様にして帯電ローラB1を得た。評価結果を表5に示す。

【0105】

〔比較例2〕

未加硫ゴム混合物B1を用いて、次に示す形式の切断機を具備するクロスヘッド押出成形装置を用いて表5に示す製造条件で実施例1と同様にして帯電ローラB2を得た。すなわち、未加硫ゴム混合物B1の連続層311の外周面から、軸芯体202の継ぎ目に相対する1対の切断刃を進入させる形式の切断機を用いて切断を行った。評価結果を表5に示す。

【0106】

〔比較例3〜5〕

未加硫ゴム混合物A1〜A3を用いた以外は比較例1と同様にして帯電ローラC1〜C3を得た。評価結果を表5に示す。

【0107】

〔比較例6〜8〕

未加硫ゴム混合物A1〜A3を用いた以外は比較例2と同様にして帯電ローラC4〜C6を得た。評価結果を表5に示す。

【0108】

【表5】

【符号の説明】

【0109】

202・・・・軸芯体

305・・・・口金

311・・・・未加硫ゴム混合物の連続層

600・・・・切断装置

601・・・・切断ワイヤ

602・・・・切断ワイヤ供給巻き取りリール

603・・・・内リング

604・・・・外リング

605・・・・内リング駆動ギヤ

606・・・・外リング駆動ギヤ

608・・・・切断ワイヤ案内孔

【技術分野】

【0001】

本発明は、導電性弾性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真方式のプリンター、複写機および静電記録装置等の画像形成装置に用いられる導電性弾性ローラは、軸芯体の外周面に導電性弾性層を有し、感光体に押圧されて使用されることが多い。上記導電性弾性ローラを帯電ローラとして使用する場合、感光体を均一に帯電するために電気抵抗値の均一性が求められる。

【0003】

導電性弾性ローラの製造方法としては、軸芯体クロスヘッドによる被覆押出成形を用いて連続的に供給された軸芯体の外周面に未加硫ゴム混合物の連続層を被覆し、この未加硫ゴム混合物の連続層を切断し、未加硫導電性弾性ローラを得る方法が用いられる。

【0004】

特許文献1には、未加硫ゴム混合物の連続層の外周面から、軸芯体の継ぎ目に相対する1対の切断刃を進入させて未加硫ゴム混合物の連続層を切断し、前記未加硫導電性弾性ローラに加硫、研削等の二次工程を施して、導電性弾性ローラを得る方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−227754号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者は、特許文献1の切断方法では未加硫ゴム混合物の連続層の切断面において、切断刃の先端同士が接触することで、未加硫ゴム混合物に圧縮力が生じる可能性があることを認識した。

【0007】

図1(a)に、特許文献1記載の切断方法によって切断された未加硫導電性弾性ローラの切断面が、切断によって受ける力を説明するための模式図を示す。一対の切断刃により圧縮力を受けた領域Aは、未加硫ゴム混合物中の導電性粒子の凝集状態が変化することで電気抵抗値が変動することがあり、未加硫ゴム混合物層の電気抵抗値のむらが大きくなる領域が生じる場合があった。

【0008】

また、近年の電子写真装置の小型化要求の高まりから、導電性弾性ローラも小型になり、導電性弾性ローラの軸芯体部の長さが短くなってきている。このため、未加硫ゴム混合物層の切断時に生じた電気抵抗値のむらが大きい領域を十分に除去することが難しくなってきている。これにより、導電性弾性ローラ端部に電気抵抗値のむらが比較的大きい部分が残存することがある。

【0009】

かかる電気抵抗のムラを有する導電性ローラを帯電ローラに用いた場合、感光体に帯電ムラを生じさせ、ひいては電子写真画像にスジを生じさせる場合がある。

【0010】

そこで、本発明の目的は、クロスヘッド押出成形の切断工程における、導電性弾性ローラの弾性層端部における周方向の電気抵抗値のむらの発生を抑制し、高品位な電子写真画像の形成に資する導電性弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

すなわち、本発明の導電性弾性ローラの製造方法は、

軸芯体とその周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であって、

(1)クロスヘッドに複数本の軸芯体を直列に連続して導入する工程と、

(2)該クロスヘッドに接続した押し出し機から未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を該クロスヘッドに供給する工程と、

(3)該クロスヘッドから、直列に連なった複数本の軸芯体と該未加硫ゴム混合物とを共押し出しし、直列に連なった複数本の軸芯体の周面を該未加硫ゴム混合物の連続層で被覆する工程と、

(4)該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤを該連続層に進入させつつ該切断ワイヤを該連続層の周囲に巻き回して、該切断ワイヤの交差部を、該切断ワイヤが該連続層中に最初に進入した位置から略180°反対側の位置から該連続層に進入させ、該切断ワイヤの交差部と該切断ワイヤの該連続層との最初の接触部とが互いに近づくように該切断ワイヤの輪を絞ることにより、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する工程と、を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、クロスヘッド押出成形の切断工程で生じる導電性弾性ローラの弾性層端部における周方向の電気抵抗値のむらの発生を抑制することができる。

【図面の簡単な説明】

【0013】

【図1】従来の切断方法によって切断された未加硫導電性弾性ローラの切断面が、切断によって受ける力を説明するための模式図である。

【図2】本発明の製造方法で作製した導電性弾性ローラの外観を示す模式図である。

【図3】本発明の製造方法の一つの実施形態を説明するための模式図である。

【図4】本発明の製造方法に適用できる切断装置の一例の模式図である。

【図5】本発明の製造方法における連続層を切断する工程の一つの実施形態を説明するための断面模式図である。

【図6】(a)は本発明の製造方法で作製した導電性弾性ローラを用いる電子写真装置、(b)はプロセスカートリッジの一例の断面模式図である。

【図7】導電性弾性ローラの周方向の電気抵抗値のむらを測定する装置の模式図である。

【図8】比較例1に示す導電性弾性ローラの製造方法を説明するための模式図である。

【発明を実施するための形態】

【0014】

(導電性弾性ローラ)

図2に示すように、本発明により製造される導電性弾性ローラ201は、少なくとも軸芯体202とその外周面に導電性弾性層203を有する。導電性弾性層203は、後述する未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を加硫(硬化)したものであることができる。導電性弾性ローラの長手方向端部は、導電性弾性層を除去して軸芯体を露出させた、軸芯体部204を備えることができ、この軸芯体部204は、画像形成装置内で導電性弾性ローラを支持し、導電性弾性ローラに電圧を印加するためなどに使用される。以下に導電性弾性ローラ201を構成する各部材について説明する。

【0015】

[軸芯体]

導電性弾性ローラに用いられる軸芯体202は、導電性を有し、軸芯体の外周面に設けられる導電性弾性体層等を支持する機能を有するものである。軸芯体の材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金を挙げることができる。また、これらの材質を用いて形成した軸芯体の表面に耐傷性付与を目的として、導電性を損なわない範囲で、めっき処理等を施してもよい。さらに、軸芯体として、樹脂製の基材の表面を金属等で被覆して表面を導電性としたものや導電性樹脂組成物から製造されたものも使用可能である。

【0016】

[未加硫ゴム混合物]

本発明で使用される未加硫ゴム混合物の原料(未加硫ゴム)としては、天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、イソプレンゴム(IR)、シリコーンゴム、ウレタンゴム、フッソゴム等のゴムを挙げることができる。また、これらの未加硫ゴムを複数用いても良い。

【0017】

前記未加硫ゴム混合物の原料に分散させる導電性粒子としては、ケッチェンブラックEC、アセチレンブラック、ゴム用カーボン、酸化処理を施したカラー(インク)用カーボン、および、熱分解カーボンなどの導電性のカーボンを用いることができる。導電性粒子を未加硫ゴムに分散させることにより、そのゴムに電子導電性を付与することができる。

【0018】

また、導電性粒子としては、天然グラファイトおよび人造グラファイトなどのグラファイトを用いることもできる。また、TiO2、SnO2、ZnOなどの金酸化物、ZnOとAl2O3の固溶体などの複酸化物、Cu、Agなどの金属粉等を始めとして、公知の導電性粒子を使用でき、それらを単体もしくは複数種をブレンドして使用してもよい。

【0019】

また、導電性ポリマー、イオン導電剤などを前記導電性粒子と併用して導電性を付与しても良い。また上記未加硫ゴム混合物に、加硫剤、加硫促進剤、帯電制御剤、可塑剤、老化防止剤等を適宜添加することもできる。さらに、帯電防止剤、紫外線吸収剤、補強剤、充填剤、滑剤、離型剤、顔料、染料、難燃剤等を必要に応じて添加することもできる。

【0020】

(導電性弾性ローラの製造装置)

本発明の導電性弾性ローラを製造する方法に適用できる製造装置の一例を図3に示す。

【0021】

図3に示すように、本発明に用いる製造装置は、少なくとも押出機301、クロスヘッド302、軸芯体202を連続してクロスヘッドに供給するための軸芯体供給装置303および切断装置600を含むことができる。さらに、上記製造装置は、切断された未加硫導電性弾性ローラ312の排出ユニット307と切断装置600を昇降させる昇降機607を備えることができる。

【0022】

以下に図3に示す製造装置の各機構について詳しく説明する。

【0023】

押出機301は未加硫ゴム混合物を投入する投入口(不図示)と前記未加硫ゴム混合物を可塑化混練しながら搬送するシリンダ(不図示)とスクリュー(不図示)を有している。押出機301はクロスヘッド302と接続されている。

【0024】

クロスヘッド302は未加硫ゴム混合物を円筒状に成形して、軸芯体供給装置303から供給される複数本の直列に連なった軸芯体202の外周面に、この未加硫ゴム混合物の連続層を被覆し、口金305から排出する。

【0025】

軸芯体供給装置303は軸芯体202をクロスヘッド302に搬送するための軸芯体送りロール304を備え、クロスヘッドに複数本の軸芯体を直列に連続して供給する。この軸芯体供給装置303では、軸芯体搬送手段として、ロール形式を用いているが、本発明の実施に当たっては、ロール形式に限定されるものではなく、ベルト状の搬送形式や、エアシリンダによる軸芯体の搬送など公知の搬送手段を適用できる。

【0026】

また、この軸芯体供給装置303には、口金305から押し出された未加硫ゴム混合物の連続層が被覆された状態で、直列に連なった2本の軸芯体202の継ぎ目部分を検知するための検知手段として、軸芯体先端検知センサ609を設置している。なお、この2本の軸芯体は、軸芯体の軸方向(直列)に隣り合って配置されていれば軸芯体同士が接触していても良いし、2本の軸芯体の間に間隔があいていても良い。換言すると、2本の軸芯体202の対向する端面同士が接触している状態であっても良いし、隣り合う2本の軸芯体の対向する端面と端面の間に、わずかに未加硫ゴム組成物を挟んだ状態であっても良い。具体的には、隣り合う2本の軸芯体の対向する端面間の距離が0乃至数mmの状態であることができる。この製造装置では、軸芯体202のクロスヘッドへの供給速度によって、ダイスから排出された未加硫導電性弾性ローラの外径を変化させることができる。

【0027】

また、直列に連なった2本の軸芯体の継ぎ目部分とは、隣り合う2本の軸芯体202の対向する2つの端面によって挟まれる領域を示す。即ち、継ぎ目部分とは、2本の軸芯体が隣接している場合は、軸芯体の対向する端面同士の接触によって形成される面(接触面)であることができる。また、2本の軸芯体が間隔をあけて配置されている場合は、軸芯体の対向する2つの端面の間の部分であることができる。

【0028】

軸芯体先端検知センサ609は、軸芯体送りロール304の回転量から、直列に連なった隣り合う2本の軸芯体202の継ぎ目を検知する。

【0029】

本発明の製造方法に適用できる切断装置の一例を図4に模式的に示す。図4の切断装置600は、切断ワイヤ601、切断ワイヤ供給巻き取りリール602、内リング603、外リング604を備える。さらに、内リング603と外リング604をそれぞれ駆動させるための内リング駆動ギヤ605、外リング駆動ギヤ606を備える。

【0030】

内リング603と外リング604はそれぞれ円筒形状である。また、この2つのリングは、切断ワイヤ601を案内するための切断ワイヤ案内部として、各リングを各リングの対向する一方の面から他方の面に貫通する、即ち各リングを軸芯体202の軸方向に貫通する切断ワイヤ案内孔608を有する。

【0031】

内リング603と外リング604の2つのリングは、口金305から排出された未加硫ゴム混合物の連続層311が被覆された軸芯体202を中心軸として、内リング603と外リング604の切断ワイヤ案内孔608が同じ高さになるように設置される。内リング603と外リング604はそれぞれ駆動ギヤに接続され、軸芯体202を中心軸として各リングの円周方向に回転して、切断ワイヤ601を未加硫ゴム混合物の連続層311の外周面に巻き回す。その際、内リング603と外リング604は、互いに逆方向に周回する。前記内リング603と前記外リング604はそれぞれエンコーダ(不図示)に接続されて、切断ワイヤ案内孔608の位置を検知する。図4では切断ワイヤ案内部として各リングを軸芯体202の軸方向に貫通する孔を用いているが、プーリなどの公知のワイヤ案内部材を用いることができる。

【0032】

切断ワイヤ601は、一端が第一の切断ワイヤ供給巻き取りリール602に固定され、内リング603の切断ワイヤ案内孔608と外リング604の切断ワイヤ案内孔608を経て、第二の切断ワイヤ供給巻き取りリール602に他端が固定される。

【0033】

第一の切断ワイヤ供給巻き取りリール、第二の切断ワイヤ供給巻き取りリールは不図示の張力調整機構によって、切断ワイヤ601に付加する張力を監視、調整することができる。

【0034】

切断ワイヤ601は供給巻き取りリール602によって張力を調整されながら、切断ワイヤ案内孔608が周回運動をすることで、未加硫ゴム混合物の連続層311が被覆された軸芯体202の継ぎ目部分に巻き回されながら、連続層中に進入する。

軸芯体202の継ぎ目部分の大きさ(隣り合う2本の軸芯体の対向する端面間の距離)が、切断ワイヤの直径よりも大きい場合は、切断ワイヤは継ぎ目部分を被覆する未加硫ゴム組成物の連続層へ進入する。

一方、軸芯体202の継ぎ目部分の大きさが、切断ワイヤの直径よりも小さい場合は、切断ワイヤは隣り合う軸芯体の端面と端面を押し広げながら、前記継ぎ目部分を被覆する未加硫ゴム組成物の連続層に進入する。

【0035】

軸芯体202の供給を一時的に停止させるなどして、切断時に直列に連なった軸芯体の継ぎ目部分の動きを停止させることも許容される。しかし未加硫ゴム混合物の連続層311の外径変動を抑制する観点から、軸芯体の供給は一時的に停止することなく、連続的に行われることが好ましい。

【0036】

図3に示す製造装置では、切断装置600を昇降機607に設置しているため、連なる2つの軸芯体の継ぎ目部分と切断ワイヤとを同調して下降することができ、軸芯体を連続的に供給することができる。

【0037】

[切断ワイヤ]

切断ワイヤとして用いるワイヤは、連続層を切断することができればよく、公知のワイヤ、ピアノ線、紐から必要に応じて選択して用いることができ、切断ワイヤの材質および断面形状も必要に応じて選択することができる。特に繰り返しの切断時の耐久性を考慮して、撚り線を用いるのが好ましい。切断ワイヤの線径としては特に規定されるものではないが、切断抵抗と繰り返し切断時の耐久性を併せて考慮すると、切断ワイヤの線径は0.1mm以上2mm以下のものが好適である。0.1mm以上にすることで繰り返し切断時の耐久性を容易に確保でき、2mm以下にすることで切断抵抗を容易に小さくすることが出来る。また、切断ワイヤの外周面には、未加硫ゴム混合物との摩擦による切断抵抗を小さくする観点から、ポリアミドやPTFEなどのコーティングを施しても良い。

【0038】

[切断条件の導出]

切断条件の調整は、切断ワイヤ601に付加する張力Tと、内リング603、外リング604のそれぞれの回転角速度ω1、ω2とを調整することで行うことができる。張力Tと回転角速度ω1とω2を最適化するための手順の一例を下記に示す。

手順1.

初期条件として任意の張力T、内リング、外リングの回転角速度ω1、ω2を入力する。

手順2.

未加硫導電性弾性ローラの製造を開始する。

手順3.

未加硫導電性弾性ローラの切断を行う。

手順4.

切断完了を検知する。未加硫導電性弾性ローラの切断は、隣り合う軸芯体202の継ぎ目部分で完了するが、前記継ぎ目部分の軸芯体中心位置は外部からの観察が困難である。このため、切断条件の導出には、別途設ける切断完了検知手段による切断完了検知を用いる。

切断完了検知手段の具体例を以下に示す。

【0039】

切断完了を検知する手段としては、排出装置307のワーク受け取り部に押圧式のセンサを設置して、切断後に前記センサに付加される未加硫導電性弾性ローラ312によって付与される荷重を検出する方法が挙げられる。切断完了時、切断ワイヤ601によって切断された未加硫導電性弾性ローラ312が落下して、前記センサを押圧する。これを検出して、切断完了を検知することができる。

【0040】

切断完了を検出する他の方法として、切断ワイヤ供給巻き取りリールの張力の変化の監視や、レーザ光による未加硫ゴム混合物の連続層の形状測定、X線による透過観察などの方法も用いることが出来る。

手順5.

前記切断完了検知時に切断ワイヤ601と口金305側の軸芯体202の相対位置について確認を行う。

手順6.

手順5において、切断ワイヤ601と口金305側の軸芯体202の相対位置が適切か否かを判断する。前記相対位置が適切な場合は、切断条件が適切であると判断し、手順2以降の工程を継続する。

【0041】

前記相対位置が不適切な場合は、切断条件は不適切であると判断し、張力T、回転角速度ω1、回転角速度ω2のいずれか一つ以上を変化させてから手順2以降の工程を繰り返し、切断条件が適切となるまで最適化を繰り返す。

【0042】

なお、切断ワイヤ601と口金305側の軸芯体202の相対位置が適切である場合とは、図5(h)のように、切断ワイヤ601が作る輪が軸芯体202の切断ワイヤ側の面上において消失する場合を意味する。その際、口金305側の軸芯体の切断ワイヤ側の面と、切断ワイヤとは接触していても接触していなくても良い。

【0043】

他方、切断ワイヤ601と口金305側の軸芯体202の相対位置が不適切な場合とは、図8(d)のように、切断ワイヤ601が作る輪が軸芯体202の切断ワイヤ側の面上以外の部分で消失する場合を意味する。軸芯体の切断ワイヤ側の面上以外の部分としては、例えば、内リング603と未加硫ゴム混合物の連続層との間の空隙上や、連続層の切断ワイヤ側の面上が挙げられる。切断ワイヤの輪が連続層の切断ワイヤ側の面上で消失する場合、連続層の切断ワイヤ側の面と、切断ワイヤとは接触していても接触していなくても良い。

【0044】

張力Tは任意の値を取ることができるが、張力Tの好ましい範囲として、0.5乃至20N、さらに好ましくは、5乃至15Nが挙げられる。これは、未加硫ゴム組成物と切断ワイヤの摩擦によって、切断ワイヤの張力が不均一になることを容易に防ぐためである。

【0045】

回転角速度ω1、回転角速度ω2は任意の値を取ることが許容されるが、いずれも好ましくは1乃至50rad/sec、より好ましくは5乃至30rad/secが挙げられる。これは、切断時間を容易に短縮するためと、切断ワイヤの破損を容易に防ぐためである。回転角速度が50rad/sec以下の場合、切断ワイヤの案内部との摩擦によって、切断ワイヤが破損することを容易に防ぐことができる。

【0046】

切断完了検知時の切断ワイヤ601と口金305側の軸芯体202との相対位置は例えば下記に示す方法で確認できる。

未加硫導電性ゴム混合物の連続層311と切断ワイヤ601、軸芯体202の電気抵抗値に十分な違いがある場合は、切断ワイヤ601と軸芯体202の導通状態の変化の検出によって切断ワイヤ601と軸芯体202の相対位置を確認できる。具体的には、切断完了時の切断ワイヤ601と軸芯体202の相対位置が適切な場合は、導通状態を示す。他方、前記相対位置が不適切な場合は、導通状態を示さない。

たとえば、切断ワイヤ601がJIS G 4303に規定されるSUS304製、軸芯体202がJIS G 4804に規定されるSUM22を原材料としている場合などにこの方法を適用できる。

【0047】

未加硫導電性ゴム混合物の連続層311と切断ワイヤ601、軸芯体202の電気抵抗値に十分な違いが無く、切断ワイヤ601と軸芯体202の導通状態の変化の検出が困難な場合は、X線による透過観察によって切断ワイヤ601と軸芯体202の接触状態を確認できる。

【0048】

切断条件の初期条件(T、ω1およびω2)は、未加硫ゴム混合物の粘性と切断条件の実績をデータベース化したものから推測することができ、これにより適切な切断条件の導出を円滑に行うことができる。

【0049】

(導電性弾性ローラの製造方法)

本発明の一実施形態として、図3に示すクロスヘッド押出成形装置を用いた導電性弾性ローラの製造方法について説明する。

【0050】

まず、クロスヘッド302に複数本の軸芯体202を直列に連続して導入する(工程1)。

【0051】

次いで、クロスヘッド302に接続した押し出し機301に未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を投入する。押出機301に投入した未加硫ゴム混合物を可塑化および混練して、クロスヘッド302に導入する(工程2)。

【0052】

クロスヘッド302から直列に連なった複数本の軸芯体と未加硫ゴム混合物とを共押し出しし、クロスヘッド302により円筒状に成形した未加硫ゴム混合物の連続層311を軸芯体202の外周面に被覆して(工程3)、口金305より排出する。

【0053】

口金305より排出した後、未加硫ゴム混合物の連続層311が被覆された、直列に連なった2本の軸芯体202の継ぎ目部分を切断装置600で切断する(工程4)。

【0054】

次に、図5を用いて、図4に示す切断装置600により連続層311を切断する方法を例に、上記工程4を7つの工程(I〜VII)に分けて順番に説明する。

【0055】

工程I.

未加硫ゴム混合物の連続層311の、隣り合う2本の軸芯体202の継ぎ目部分の外周の1ヶ所(接触点1)から、張力Tを印加した1本の切断ワイヤ601を連続層311に接触させる。より具体的には、切断ワイヤ案内孔608をそれぞれ有する内リング603と外リング604を、軸芯体202の軸方向を中心軸として互いに逆方向に周回させて、未加硫ゴム混合物の連続層311の外周面に上記接触点1から切断ワイヤ601を接触させる。前記切断ワイヤ601の張力は不図示の張力調整機構によって一定に保つことができる(図5(a))。

【0056】

接触点1は、内リング603と外リング604にそれぞれ設置された案内孔の位置と、不図示の張力調整機構によって監視する張力の変化とによって算出することが出来る。案内孔の位置は、内リング603と外リング604に接続された不図示のエンコーダによって算出することができる。具体的には、切断ワイヤ601と未加硫ゴム混合物の連続層311の接触を切断ワイヤ601にかかる張力の変化によって検出し、このときの前記内リング603と前記外リング604の周回方向における位置を不図示のエンコーダで検知することで、接触点1の位置が算出できる。

【0057】

工程II.

前記内リング603と前記外リング604はそれぞれ周回を続けさせ、張力が一定に保たれた切断ワイヤ601を上記接触点1から連続層311に進入させつつ、該連続層311の周囲に巻き回す(図5(b))。前記切断ワイヤ601は連続的に未加硫ゴム混合物の連続層311と接触し、前記未加硫ゴム混合物の連続層311に進入するが、すべての接触した位置において、軸芯体202、即ち連続層311の内周面へ向かう動きで進入する。

【0058】

工程III.

さらに前記内リング603と前記外リング604はそれぞれ周回を続けさせ、巻き回したワイヤ601を交差させて、切断ワイヤ601で輪を形成する(図5(c))。その際、軸芯体202の軸方向に対して垂直な面において、切断ワイヤ601が連続層311中に最初に進入した位置(接触点1)と略180°反対側の連続層の外周面の位置(接触点2)で切断ワイヤ601を交差させる。なお、略180°とは、160°以上220°以下を意味する。

【0059】

工程IV.

前記内リング603と前記外リング604はそれぞれ周回を続けさせ、前記切断ワイヤ601が形成する輪を絞り、前記切断ワイヤ601を、連続層311の外周面から軸芯体202方向(連続層の内周面に向かう方向)へ移動させる(図5(d)、図5(e))。その際、切断ワイヤ601の交差部を上記接触点2から連続層中に進入させ、切断ワイヤの連続層との最初の接触部と、切断ワイヤの交差部とが互いに近づくようにする。

【0060】

工程V.

前記連続層311を、前記切断ワイヤ601の前記連続層311の外周面から軸芯体202に向かう動きによって切断し、未加硫導電性弾性ローラを得る(図5(f)、図5(g))。このとき、前記切断ワイヤ601によって形成された輪は、切断完了まで隣り合う軸芯体同士の間に進入を続けながら(2本の軸芯体が接している場合は、対向する端面間を押し広げて進入し続けながら)小さくなる。

【0061】

工程.VI

切断ワイヤ601によって形成される輪は、口金305側の連続層311の切断面上ではなく、口金305側の軸芯体202の端面上で消失して、切断ワイヤ601は二つの案内孔を結ぶ直線状になる(図5(h))。

【0062】

工程.VII

内リング、外リングは切断ワイヤが押し出されるもの(連続層311を被覆した軸芯体202)に干渉しないように退避して(図5(i))、次回の切断に備える。

【0063】

次いで、未加硫導電性弾性ローラを排出装置によって排出して、前記未加硫導電性弾性ローラを加硫する。加硫後に弾性体層の端部除去、研磨などの工程を施して、導電性弾性ローラを得る。

【0064】

本発明の製造方法によれば、未加硫ゴム混合物の連続層の切断面において、切断ワイヤが連続層の外周面から軸芯体方向に向かう動きで連続層を切断する。

【0065】

この際、切断ワイヤの輪を軸芯体上、より具体的には、軸芯体の切断ワイヤ側の端面上で消失させることができるため、図1(a)に示す従来の方法と比較して、輪が消失する時に未加硫ゴム混合物の連続層に圧縮力が発生しがたい。このため、前記圧縮力による未加硫ゴム混合物内の導電性粒子の凝集状態の変化が生じ難く、圧縮が生じていない領域と圧縮が生じる領域の未加硫ゴム混合物の電気抵抗値の違いが生じにくくなる。

【0066】

図1(b)は、後述する比較例1に示す方法により、未加硫ゴム混合物の連続層を切断した場合に、未加硫導電性弾性ローラの切断面が切断によって受ける力を説明するための模式図を示したものである。この方法では、隣り合う2本の軸芯体の継ぎ目部分の連続層の外周に張力を付与せずに切断ワイヤを巻き回してから、切断ワイヤに張力を付与して、1本の切断ワイヤを前記連続層に進入させて前記連続層を切断することになる。即ち、切断面でワイヤが交差する際に生じる圧縮力は無いが、ワイヤは切断する際にこのワイヤが交差する位置に向かって進行するため、図1(b)のように連続層311を軸芯体202から引き剥がす方向の力が生じる可能性がある。このため、領域Bで軸芯体と連続層の剥離が生じることがあり、未加硫導電性弾性ローラ端部の電気抵抗値の周方向のむらが大きくなる場合がある。

【0067】

一方、上述したように本発明では、切断ワイヤが未加硫ゴム混合物の連続層の外周面から軸芯体方向に移動するため、図1(b)に示す方法と比較して、軸芯体から未加硫ゴム混合物の連続層を剥離する方向の力が発生しにくい。これにより、軸芯体と前記連続層との剥離も生じ難くなり、未加硫ゴム混合物の電気抵抗値の違いが生じにくくなる。

【0068】

上記のように、未加硫ゴム混合物の連続層の切断面上における電気抵抗値の変動原因を低減できることから、未加硫導電性弾性ローラ端部の電気抵抗値の周方向のむらの発生が低減できていると推察される。これにより、前記未加硫導電性弾性ローラを加硫・研磨などして得られる導電性弾性ローラの周方向の電気抵抗値のむらが低減できると考えられる。

【0069】

[電子写真装置]

本発明の製造方法で作製された導電性弾性ローラを適用できる電子写真装置の1例の概略構成を図6(a)に示す。この電子写真装置は、感光体、感光体を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体表面の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置等から構成されている。

【0070】

以下にこの電子写真装置を構成する各機構について説明する。

【0071】

感光体101は、軸芯体の外周に感光層を有する回転ドラム型である。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。

【0072】

帯電装置は、感光体101に所定の押圧力で当接されることにより接触配置される接触式の帯電部材102を有する。帯電部材102は、感光体の回転に従い回転する従動回転であり、帯電用電源112から所定の電圧を印加することにより、感光体を所定の電位に帯電する。

【0073】

感光体101に静電潜像を形成する潜像形成装置107は、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。現像装置は、感光体101に近接又は接触して配設される現像部材103と現像部材上のトナーを規制する規制部材109と現像部材にトナーを供給する供給部材110と現像用電源111とを有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。

【0074】

転写装置は、接触式の転写部材104と転写用電源113を有する。感光体からトナー像を普通紙などの転写材114(転写材は、搬送部材を有する給紙システムにより搬送される)に転写する。

【0075】

クリーニング装置は、ブレード型のクリーニング部材106、回収容器を有し、転写した後、感光体表面に残留する転写残トナーを機械的に掻き落とし回収する。

ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を省くことも可能である。

【0076】

定着装置105は、加熱されたローラ等で構成され、転写されたトナー像を転写材114に定着し、機外に排出する。

【0077】

[プロセスカートリッジ]

導電性弾性ローラを適用する電子写真装置には、帯電ローラ102が被帯電体(感光体101)と少なくとも一体化され、電子写真装置本体に着脱自在に構成されているプロセスカートリッジを用いることもできる。また、電子写真装置は、少なくとも、このプロセスカートリッジ、露光装置及び現像装置を有することができる。

【0078】

プロセスカートリッジとしては、例えば、感光体101、帯電装置、現像装置、クリーニング装置等を一体化し、電子写真装置に着脱可能に設計された図6(b)に示すプロセスカートリッジを用いることもできる。また、本発明の製造方法で製作した電子写真用の導電性弾性ローラを、帯電ローラ102として用いることができる。

【実施例】

【0079】

未加硫ゴム混合物の製造例

[製造例1]

表1に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物A1を得た。

【0080】

【表1】

【0081】

[製造例2]

表2に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物A2を得た。

【0082】

【表2】

【0083】

[製造例3]

表3に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物A3を得た。

【0084】

【表3】

【0085】

[製造例4]

表4に示す材料を25℃に冷却した二本ロール機にて10分間混練して、未加硫ゴム混合物B1を得た。

【0086】

【表4】

【0087】

[実施例1]

直径6mm、長さ252.5mmのステンレス製棒に、熱硬化性接着剤(商品名:メタロックN33、(株)東洋化学研究所製)を塗布し、乾燥したものを軸芯体202として準備した。

【0088】

未加硫ゴム混合物A1と上記軸芯体とを用いて、図3に示すクロスヘッド押出成形装置により未加硫導電性弾性ローラA1を製作した。以下に詳しく説明する。

【0089】

前記押出成形装置の押出機301はシリンダ内径50mm、L/Dが22であるベント式押出機を用いた。スクリューのフライト形状は、ベントゾーンを除く箇所についてフルフライト形状とした。軸芯体送りロール304は図示しないモータに接続して回転力を付与した。クロスヘッド302の先端には、内径9.2mmの口金305を装着した。押出成形温度はシリンダ、クロスヘッド、口金において90℃として、押出機のスクリュー回転数は20r.p.m.とし、φ(直径)9mmの未加硫ゴム混合物の連続層311を軸芯体202の外周面に被覆した。

【0090】

口金305から排出された、直列に連なった2本の軸芯体202の継ぎ目部分の外周の1ヶ所から、10.0Nの張力を付与した切断ワイヤ601を未加硫ゴム混合物A1の連続層311の周囲に巻き回した。そして、図5(c)に示すように、交差部が連続層に接触する切断ワイヤの輪を形成し、同一張力(10.0N)でこの切断ワイヤ601の輪を連続層311の外周面から内周面に向かう方向に絞り、未加硫ゴム混合物A1の連続層311を切断した。

【0091】

切断ワイヤ601はワイヤ径が1mmで7本線7撚りのSUS304製のものを用いた。内リング603は角速度10.5rad/secで口金から排出された未加硫ゴム混合物A1の連続層311が被覆された軸芯体202を中心として回転させた。外リング604は角速度8.8rad/secで内リング603と反対の方向に回転させた。

【0092】

次いで、切断された未加硫導電性弾性ローラを160℃の熱風炉で1時間加硫し、ゴムローラを作製した。実施例1では導電性弾性ローラの軸方向の導電性弾性層の長さが242mmになるように該導電性弾性層の両端部を切断した。さらに、その導電性弾性層を回転砥石で研摩し、導電性弾性層の端部直径8.3mm、中央部直径8.5mmのクラウン形状とした。紫外線ランプをゴムローラの軸方向と平行に設置して、ゴムローラを円周方向に回転させながら、波長254nmの紫外線を2分間照射して、導電性弾性層表面に改質層を形成し、導電性弾性ローラA1を得た。なお、紫外線照射には、低圧水銀ランプ(商品名「GLQ500US」:ハリソン東芝ライティング(株)製)を用いた。

【0093】

[電気抵抗値の周方向におけるむらの評価]

導電性弾性ローラA1(201)の弾性層端部から5mm内側と10mm内側の位置についてそれぞれ、周方向における電気抵抗値のむらを以下に示す方法で算出した。

【0094】

すなわち、図7に示すように軸芯体202の両端を、図示しない軸受けにより感光体と同じ曲率の円柱形金属901に、平行になるように当接させる。この状態で、モータ(不図示)により円柱形金属901を回転させ、当接した導電性弾性ローラA1を従動回転させながら安定化電源902から直流電圧−200Vを印加し、この時に基準抵抗903に流れる電流を電流計904で測定した。電流計904で計測した電流値の最大値と最小値から、その比(最大値÷最小値)を求め、電気抵抗値の周方向のむらとした。円柱形金属901に軸芯体202を当接する際に、軸芯体の両端にかけた荷重は各4.9Nであり、円柱形金属901は直径30mm、長さ5mmとし、円柱形金属の回転は周速45mm/secとした。

【0095】

導電性弾性ローラA1の弾性層端から5mm長手方向内側の領域の電気抵抗値の周方向のむらは1.94であり、導電性弾性ローラの弾性層端から5mm内側から10mm内側までの領域の電位抵抗値の周方向のむらは1.89であった。

【0096】

[黒スジ画像の評価]

図6(a)に示す構成を有する電子写真装置として、カラーレーザージェットプリンター(商品名「HP Color LaserJet 4700dn」:ヒューレット・パッカード社製)を記録メディアの出力スピード200mm/sec(A4縦出力)に改造して用いた。画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vとした。

【0097】

図6(b)に示す構成を有するプロセスカートリッジとして、上記プリンター用のプロセスカートリッジ(商品名「プリントカートリッジ黒Q5950A」:ヒューレット・パッカード社製)を用いた(ブラック用)。

【0098】

上記プロセスカートリッジから帯電ローラを取り外し、実施例1の導電性弾性ローラA1を帯電ローラA1としてセットした。帯電ローラは、感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0099】

次に、このプロセスカートリッジを23℃、50%RH(相対湿度)の環境で6時間放置した後に、前記電子写真装置に装着し、23℃/50%RHにおいて評価を行った。具体的には、印字濃度4%画像(感光体の回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像)をプロセススピード200mm/secで連続複数枚印字する耐久試験を行った。そして、1000枚画像出し毎に画像チェックのためにハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像)を出力した。得られたハーフトーン画像について、黒スジ画像を目視にて観察し、黒スジが発生した時の総出力画像枚数を黒スジ画像発生枚数とした。

【0100】

実施例1の黒スジ画像発生枚数は、35000枚であった。導電性弾性ローラA1を製造する際の切断条件と評価結果を表5に示す。

【0101】

〔実施例2〕

未加硫ゴム混合物A2を用いて、切断ワイヤの張力を8.0N、内リングの角速度を13.5rad/sec、外リングの角速度を12.0rad/secとした以外は実施例1と同様にして帯電ローラA2を得た。評価結果を表5に示す。

【0102】

〔実施例3〕

未加硫ゴム混合物A3を用いて、切断ワイヤの張力を6.0N、内リングの角速度を17.0rad/sec、外リングの角速度を16.1rad/secとした以外は実施例1と同様にして帯電ローラA3を得た。評価結果を表5に示す。

【0103】

〔実施例4〕

未加硫ゴム混合物A1を用いて、内リングの角速度を20.5rad/sec、外リングの角速度を20.5rad/secとした以外は実施例1と同様にして帯電ローラA4を得た。評価結果を表5に示す。

【0104】

〔比較例1〕

未加硫ゴム混合物B1を用いて、φ(直径)9mmの未加硫ゴム混合物の連続層311を軸芯体202の外周面に被覆した。口金305から排出された、直列に連なった2本の軸芯体202の継ぎ目部分の外周の1ヶ所から、切断ワイヤ601に張力を印加せず、切断ワイヤ601を未加硫ゴム混合物の連続層311に進入させずに連続層311の周囲に巻き回し、交差部が連続層に接する切断ワイヤの輪を形成した(図8(a))。係る後、内リング603と外リング605の回転を停止させたまま、切断ワイヤ601に10.0Nの張力を付与して、この切断ワイヤの輪を絞り、切断ワイヤを未加硫ゴム混合物B1の連続層に進入させて(図8(b)、(c))切断した(図8(d))。それ以外は実施例1と同様にして帯電ローラB1を得た。評価結果を表5に示す。

【0105】

〔比較例2〕

未加硫ゴム混合物B1を用いて、次に示す形式の切断機を具備するクロスヘッド押出成形装置を用いて表5に示す製造条件で実施例1と同様にして帯電ローラB2を得た。すなわち、未加硫ゴム混合物B1の連続層311の外周面から、軸芯体202の継ぎ目に相対する1対の切断刃を進入させる形式の切断機を用いて切断を行った。評価結果を表5に示す。

【0106】

〔比較例3〜5〕

未加硫ゴム混合物A1〜A3を用いた以外は比較例1と同様にして帯電ローラC1〜C3を得た。評価結果を表5に示す。

【0107】

〔比較例6〜8〕

未加硫ゴム混合物A1〜A3を用いた以外は比較例2と同様にして帯電ローラC4〜C6を得た。評価結果を表5に示す。

【0108】

【表5】

【符号の説明】

【0109】

202・・・・軸芯体

305・・・・口金

311・・・・未加硫ゴム混合物の連続層

600・・・・切断装置

601・・・・切断ワイヤ

602・・・・切断ワイヤ供給巻き取りリール

603・・・・内リング

604・・・・外リング

605・・・・内リング駆動ギヤ

606・・・・外リング駆動ギヤ

608・・・・切断ワイヤ案内孔

【特許請求の範囲】

【請求項1】

軸芯体とその周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であって、

(1)クロスヘッドに複数本の軸芯体を直列に連続して導入する工程と、

(2)該クロスヘッドに接続した押し出し機から未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を該クロスヘッドに供給する工程と、

(3)該クロスヘッドから、直列に連なった複数本の軸芯体と該未加硫ゴム混合物とを共押し出しし、直列に連なった複数本の軸芯体の周面を該未加硫ゴム混合物の連続層で被覆する工程と、

(4)該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤを該連続層に進入させつつ該切断ワイヤを該連続層の周囲に巻き回して、該切断ワイヤの交差部を、該切断ワイヤが該連続層中に最初に進入した位置から略180°反対側の位置から該連続層に進入させ、該切断ワイヤの交差部と該切断ワイヤの該連続層との最初の接触部とが互いに近づくように該切断ワイヤの輪を絞ることにより、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する工程と、を有することを特徴とする導電性弾性ローラの製造方法。

【請求項1】

軸芯体とその周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であって、

(1)クロスヘッドに複数本の軸芯体を直列に連続して導入する工程と、

(2)該クロスヘッドに接続した押し出し機から未加硫ゴムと導電性粒子とを含む未加硫ゴム混合物を該クロスヘッドに供給する工程と、

(3)該クロスヘッドから、直列に連なった複数本の軸芯体と該未加硫ゴム混合物とを共押し出しし、直列に連なった複数本の軸芯体の周面を該未加硫ゴム混合物の連続層で被覆する工程と、

(4)該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤを該連続層に進入させつつ該切断ワイヤを該連続層の周囲に巻き回して、該切断ワイヤの交差部を、該切断ワイヤが該連続層中に最初に進入した位置から略180°反対側の位置から該連続層に進入させ、該切断ワイヤの交差部と該切断ワイヤの該連続層との最初の接触部とが互いに近づくように該切断ワイヤの輪を絞ることにより、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する工程と、を有することを特徴とする導電性弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−168252(P2012−168252A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27218(P2011−27218)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]