導電粒子配置シート及び異方導電性フィルム

【課題】微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、製造から使用までの間の導電粒子の欠落が起こりにくい導電粒子配置シートの提供。

【解決手段】導電粒子と、基準面P1及びそれに相対する基準面P2を有する絶縁樹脂シートとを含んでなる導電粒子配置シートであって、該絶縁樹脂シートの厚みは該導電粒子の平均粒径より小さく、該絶縁樹脂シートの少なくとも片側の所定の基準面から導電粒子が突出しており、導電粒子の絶縁樹脂シートの前記基準面から突出した部分が、該絶縁樹脂シートを構成する該絶縁樹脂と同じ樹脂からなる被覆層で覆われており、前記基準面から突出した導電粒子の被覆層の頂部の被覆厚みが、0.1μm以上2μm以下であり、該絶縁樹脂シートの180℃溶融粘度が10Pa・s以上5万Pa・s以下であることを特徴とする上記導電粒子配置シート。

【解決手段】導電粒子と、基準面P1及びそれに相対する基準面P2を有する絶縁樹脂シートとを含んでなる導電粒子配置シートであって、該絶縁樹脂シートの厚みは該導電粒子の平均粒径より小さく、該絶縁樹脂シートの少なくとも片側の所定の基準面から導電粒子が突出しており、導電粒子の絶縁樹脂シートの前記基準面から突出した部分が、該絶縁樹脂シートを構成する該絶縁樹脂と同じ樹脂からなる被覆層で覆われており、前記基準面から突出した導電粒子の被覆層の頂部の被覆厚みが、0.1μm以上2μm以下であり、該絶縁樹脂シートの180℃溶融粘度が10Pa・s以上5万Pa・s以下であることを特徴とする上記導電粒子配置シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板同士又は半導体チップ等の電子部品と回路基板との接続に用いられる接続部材に有用な導電粒子配置シートに関する。

【背景技術】

【0002】

液晶ディスプレイと半導体チップやTCP(Tape Carrier Package)との接続、FPC(Flexible Printed Circuit)とTCPとの接続、又は、FPCとプリント配線板との接続を簡便に行うための接続部材として、絶縁性接着剤中に導電粒子を分散させた異方導電性フィルムが使用されている。例えば、ノート型パソコンや携帯電話の液晶ディスプレイと制御ICとの接続用として、異方導電性フィルムが広範に用いられ、半導体チップを直接プリント基板やフレキシブル配線板に搭載するフリップチップ実装にも用いられている(特許文献1、2及び3)。

【0003】

この分野では近年、接続される配線パターンや電極寸法が益々微細化され、導電粒子をランダムに分散した従来の異方導電性フィルムでは、接続信頼性の高い接続は困難になっている。即ち、微小面積の電極を接続するために導電粒子密度を高めると、導電粒子が凝集し隣接電極間の絶縁性を保持できなくなる。逆に、絶縁性を保持するために導電粒子の密度を下げると、今度は接続されない電極が生じ、接続信頼性を保ったまま微細化に対応することは困難とされていた(特許文献4)。

【0004】

一方、絶縁フィルムの膜厚を、導電粒子直径よりも薄くして,フィルムの表裏に粒子が露出した異方導電性フィルムによって微細パターンの接続に対応する試みが成されている(特許文献5)。しかし、絶縁フィルムの膜厚が粒子径よりも薄い場合、接続領域にエアー溜まりができて、接着不良となりやすい。これを防止するため、該絶縁フィルムの片面に絶縁性接着層を更に形成することが行われる。その場合、微小面積の接続において接続信頼性を発現するためには、絶縁フィルムの膜厚は極力薄いことが好ましい。しかしながら、絶縁フィルムの膜厚が薄くなると、製造工程中や使用中に導電粒子が欠落しやすくなり、接続欠陥が発生するために、絶縁フィルムの薄膜化には限界があった。

【0005】

【特許文献1】特開平03−107888号公報

【特許文献2】特開平04−366630号公報

【特許文献3】特開昭61−195179号公報

【特許文献4】特開平09−312176号公報

【特許文献5】特開平07−302666号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、微細パターン配線の電気的接続において、微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、低抵抗の接続を可能にし、製造から使用までの間の導電粒子の欠落が起こりにくい導電粒子配置シートの提供を目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、導電粒子の平均粒径よりシート厚が小さい絶縁樹脂シートとその中に存在する導電粒子を含んでなる、特定形状の導電粒子配置シートが、上記目的に適合し得ることを見出し、本発明をなすに至った。

【0008】

上記課題を解決するために本願出願以前に行われた上記開示の技術、例えば、特許文献5では、接続領域のエアー溜まりによる接着不良か、接続時の導電粒子の流動による接続不良か、接続部に残るフィルム形成樹脂による導通阻害か、導電粒子の欠落による導通不良かの何れかよって、接続信頼性を確保することが困難であると考えられる。

【0009】

本発明のように、絶縁樹脂シートが、その中に存在する平均粒径が絶縁樹脂シートの膜厚よりも大きな導電粒子の表面を被覆することによって、上記課題が解決できたことは、上述の特許文献に開示の技術に鑑みて、当業者にとって容易に予想することができない知見であった。

【0010】

即ち、本発明は、下記の通りである。

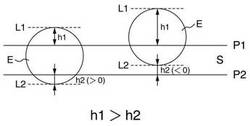

(1)導電粒子と、基準面P1及びそれに相対する基準面P2を有する絶縁樹脂シートとを含んでなる導電粒子配置シートであって、該絶縁樹脂シートの厚みは該導電粒子の平均粒径より小さく、該絶縁樹脂シートの少なくとも片側の基準面P1から導電粒子が突出しており、導電粒子の絶縁樹脂シートの基準面P1から突出した部分が、該絶縁樹脂シートを構成する該絶縁樹脂と同じ樹脂からなる被覆層で覆われており、

ここで、基準面P1と、導電粒子の基準面P1に平行な接線であって該基準面P1から突出した突出部分に接する接線L1との間の距離の平均を平均突出高さh1(h1>0)とし、基準面P2と、導電粒子の基準面P2に平行な接線であって該導電粒子を挟んで接線L1とは反対側にある接線L2との間の距離の平均を平均突出高さh2とした場合(但し、該接線L2が該絶縁樹脂シート内にある時はh2<0、該接線L2が基準面P2上にある時はh2=0、該接線L2が該絶縁樹脂シート外にある時はh2>0とする)、h1>h2の関係を満たし、

該基準面P1から突出した導電粒子の被覆層の頂部の被覆厚みが、0.1μm以上2μm以下であり、該絶縁樹脂シートの180℃溶融粘度が10Pa・s以上5万Pa・s以下であることを特徴とする上記導電粒子配置シート。

(2)前記絶縁樹脂シートの両面から前記導電粒子が突出しており、前記平均突出高さh1に対する平均突出高さh2の比h2/h1が、0以上、1/1.1以下である(1)に記載の導電粒子配置シート。

【0011】

(3)前記基準面P2から突出した導電粒子は、絶縁樹脂シートから露出している(2)に記載の導電粒子配置シート。

(4)前記導電粒子の絶縁樹脂シートの面積に占める導電粒子の投影面積の合計として定義される面積率が、2%以上40%以下である(1)に記載の導電粒子配置シート。

(5)前記絶縁樹脂シートがフェノキシ樹脂を含有する(1)に記載の導電粒子配置シート。

【0012】

(6)前記導電粒子の平均粒径が0.5μm以上10μm以下である(1)に記載の導電粒子配置シート。

(7)前記導電粒子の中心間距離の変動係数が、0.03以上0.6以下である(1)に記載の導電粒子配置シート。

(8)延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成し、該導電粒子層上に絶縁樹脂層を形成して導電粒子充填シートを形成し、該導電粒子充填シートを延伸することを含む(1)に記載の導電粒子配置シートの製造方法。

(9)前記延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成するに際し、該延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填した導電粒子層を形成する(8)に記載の方法。

【0013】

(10)前記導電粒子充填シートの絶縁樹脂層の厚みが、導電粒子の平均粒径に対して1.0倍以上10倍以下である(8)に記載の方法。

(11)前記延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填して導電粒子層を形成するに際し、導電粒子を粘着剤に埋め込む(9)に記載の方法。

(12)前記導電粒子を単層で充填して導電粒子層を形成するに際し、全面積に対する導電粒子の投影面積の割合として定義される充填率が、50%以上90%以下となるように導電粒子を充填した(8)に記載の方法。

【0014】

(13)前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、シート状の絶縁樹脂を導電粒子層上に形成する(8)に記載の方法。

(14)前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、溶剤に溶解した絶縁樹脂を塗工し、溶剤を乾燥して得られた絶縁樹脂を導電粒子層上に形成する(8)に記載の方法。

(15)縦方向の延伸倍率と横方向の延伸倍率の積として定義される面倍率が、2.2倍以上25倍以下である(8)に記載の方法。

【発明の効果】

【0015】

本発明の導電粒子配置シートは、微細パターン配線の電気的接続において、微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、低抵抗の接続を可能にし、製造から使用までの間に導電粒子の欠落が起こりにくく、微細パターンの接続を可能にする効果を有する。

【図面の簡単な説明】

【0016】

【図1】本発明における基準面P1、P2と平均突出高さh1、h2の関係を示す概念図である。

【図2】本発明の導電粒子配置シートの断面概念図である。

【図3】本発明の異方導電性フィルムの製造概念図である。

【図4】本発明の異方導電性フィルムの断面概念図である。

【図5】本発明の導電粒子配置シートのSEM写真である。

【発明を実施するための形態】

【0017】

本発明について、以下具体的に説明する。

本発明の導電粒子配置シートは導電粒子と絶縁樹脂シートとを含んでなる。

導電粒子としては、例えば、金属粒子又は高分子核材に金属薄膜を被覆した粒子を用いることができる。

【0018】

金属粒子としては、金属又は合金からなる均一組成を有する粒子が用いられる。金属粒子としては、金、銀、銅、ニッケル、アルミニウム、亜鉛、錫、鉛、半田、インジウム、パラジウム、及び、2種以上のこれらの金属が層状又は傾斜状に組み合わされている粒子が例示される。

【0019】

高分子核材に金属薄膜を被覆した粒子としては、エポキシ樹脂、スチレン樹脂、シリコーン樹脂、アクリル樹脂、ポリオレフィン樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ウレタン樹脂、フェノール樹脂、ポリエステル樹脂、ジビニルベンゼン架橋体、ニトリルゴム(NBR)、及び、スチレンーブタジエンゴム(SBR)からなる群から選ばれる少なくとも1種のポリマーからなる高分子核材に、金、銀、銅、ニッケル、アルミニウム、亜鉛、錫、鉛、半田、インジウム、及び、パラジウムからなる群から選ばれる1種又は2種以上を組み合わせて、金属薄膜を被覆した粒子が例示される。

【0020】

金属薄膜の厚さは0.005μm以上1μm以下の範囲が、接続安定性と粒子の凝集性の観点から好ましい。金属薄膜は均一に被覆されていることが接続安定性上好ましい。高分子核材に金属薄膜を被覆する方法としては、例えばメッキ法が挙げられる。

【0021】

中でも、高分子核材に金属薄膜を被覆した粒子が好ましく、高分子核材を金で被覆した粒子が更に好ましく、高分子核材をニッケルで被覆した後に更に金で被覆した粒子が一層好ましい。

【0022】

高分子核材としては、ベンゾグアナミン樹脂とジビニルベンゼン架橋体、アクリル樹脂が好ましい。

【0023】

導電粒子の平均粒径は、0.5μm以上10μm以下の範囲が、導電粒子の凝集性と異方導電性の観点から好ましい。導電粒子の平均粒径は、より好ましくは1.0μm以上7.0μm以下、更に好ましくは1.5μm以上6.0μm以下、更に好ましくは2.0μm以上5.5μm以下、更に好ましくは2.5μm以上5.0μm以下である。導電粒子の粒子径の標準偏差は小さいほど好ましく、平均粒径の50%以下が好ましい。更に好ましくは20%以下、一層好ましくは、10%以下、更に一層好ましくは5%以下である。

【0024】

導電粒子の平均粒径の測定方法は、コールターカウンターを用いる方法が挙げられる。その他、BET法による比表面積測定から換算する方法や光散乱を用いて粒径を測定する方法を用いることもできる。

【0025】

絶縁樹脂シートは、硬化性樹脂、及び熱可塑性樹脂からなる群から選ばれた1種類以上の絶縁樹脂を含有してなる。

【0026】

硬化性樹脂は、熱や光や電子線のエネルギーによって硬化反応を起こす樹脂であり、例えば、エポキシ樹脂、フェノール樹脂、シリコーン樹脂、イソシアネート硬化性樹脂、ビニル樹脂、アクリル基含有樹脂が挙げられる。

【0027】

熱可塑性樹脂としては、例えば、ウレタン樹脂、アクリル樹脂、ポリイミド樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂、SBR、SBS、NBR、ポリエーテルスルホン樹脂、ポリエーテルテレフタレート樹脂、ポリフェニレンスルフィド樹脂、ポリアミド樹脂、ポリエーテルオキシド樹脂、ポリアセタール樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリイソブチレン樹脂、アルキルフェノール樹脂、スチレンブタジエン樹脂、カルボキシル変性ニトリル樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルケトン樹脂等又はそれらの変性樹脂が挙げられる。

【0028】

特に接続後の長期信頼性を必要とする場合には、絶縁樹脂シート中には、エポキシ樹脂又はフェノキシ樹脂の少なくとも一方を含有することが好ましい。特にフェノキシ樹脂を含有することが好ましい。

【0029】

エポキシ樹脂としては、グリシジルエーテル型エポキシ樹脂、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、テトラメチルビスフェノールA型エポキシ樹脂、ビフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、脂肪族エーテル型エポキシ樹脂、グリシジルエーテルエステル型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、脂環族エポキシドがある。これらエポキシ樹脂にはハロゲン化や水素添加がされていてもよく、また、変性、例えば、ウレタン変性、ゴム変性、シリコーン変性の変性されたエポキシ樹脂でもよい。中でも、グリシジルエーテル型エポキシ樹脂が好ましい。

【0030】

絶縁樹脂シートには、エポキシ樹脂の硬化剤を含有することができる。エポキシ樹脂の硬化剤は、貯蔵安定性の観点から、潜在性硬化剤が好ましい。潜在性硬化剤としては、例えば、ホウ素化合物、ヒドラジド、3級アミン、イミダゾール、ジシアンジアミド、無機酸、カルボン酸無水物、チオール、イソシアネート、ホウ素錯塩及びそれらの誘導体が好ましい。潜在性硬化剤の中でも、マイクロカプセル型硬化剤が好ましい。

【0031】

マイクロカプセル型硬化剤は、前記硬化剤の表面を樹脂皮膜等で安定化したものである。マイクロカプセル型硬化剤は、接続作業時の温度や圧力で樹脂皮膜が破壊され、硬化剤がマイクロカプセル外に拡散し、エポキシ樹脂と反応する。マイクロカプセル型潜在性硬化剤の中でも、アダクト型硬化剤、例えば、アミンアダクト、イミダゾールアダクトをマイクロカプセル化した潜在性硬化剤が安定性と硬化性のバランスに優れ好ましい。エポキシ樹脂の硬化剤は一般に、エポキシ樹脂100質量部に対して、0〜100質量部の量で用いられる。

【0032】

絶縁樹脂シートは、接続時に導電粒子がシート上で、又はシート外へ、又はシート中で、又はシートと共に移動して、接続電極間に捕捉される導電粒子数が減少することを抑制するために、接続条件下において、流動性の低い特性を有することが求められる。更に、長期接続信頼性を加味すると、フェノキシ樹脂を含有することが好ましい。

【0033】

フェノキシ樹脂としては、ビスフェノールA型フェノキシ樹脂、ビスフェノールF型フェノキシ樹脂、ビスフェノールAビスフェノールF混合型フェノキシ樹脂、ビスフェノールAビスフェノールS混合型フェノキシ樹脂、フルオレン環含有フェノキシ樹脂、カプロラクトン変性ビスフェノールA型フェノキシ樹脂が例示される。フェノキシ樹脂の重量平均分子量は2万以上10万以下が好ましい。重量平均分子量は、ポリスチレンを標準物質としたゲル浸透クロマトグラフ法(GPC)によって測定できる。

【0034】

本発明に用いられる絶縁樹脂シートには、フェノキシ樹脂とエポキシ樹脂とを併用することが好ましく、その場合、フェノキシ樹脂の含有量は、絶縁樹脂シートを形成する絶縁樹脂に対して60質量%以上用いることが好ましい。更に好ましくは、70質量%以上99.5質量%以下、一層好ましくは、75質量%以上99質量%以下、更に一層好ましくは、80質量%以上98質量%以下である。

【0035】

絶縁樹脂シートには、更に、例えば、絶縁粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤を含有することもできる。絶縁粒子や充填剤を含有する場合、これらの最大径は導電粒子の平均粒径未満であることが好ましい。カップリング剤としてはケチミン基、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有シランカップリング剤が、接着性の向上の点から好ましい。絶縁樹脂シート中にカップリング剤を含有する場合の含有量は、絶縁樹脂に対して、0.05質量%以上2質量%以下である。

【0036】

絶縁樹脂シートの各成分を混合する場合、必要に応じ、溶剤を用いることができる。溶剤としては、例えば、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、シクロヘキサノン、シクロペンタノン、トルエン、キシレン、酢酸エチル、酢酸ブチル、エチレングリコールモノアルキルエーテルアセテート、プロピレングリコールモノアルキルエーテルアセテート、エタノール、イソプロパノール、ジメチルホルムアミド、ジメチルアセトアミドが挙げられる。

【0037】

絶縁樹脂シートは、例えば、各成分を溶剤中で混合して塗工液を作成し、該塗工液を基材上にアプリケーター塗装により塗工し、オーブン中で溶剤を揮散させることにより製造できる。塗工液の25℃での粘度は、50mPa・s以上10000mPa・s以下が好ましい。更に好ましくは、200mPa・s以上8000mPa・s以下、一層好ましくは、500mPa・s以上5000mPa・s以下である。各成分を溶剤中に混合する場合、溶解性を向上させるために、加熱しても構わない。混合温度は室温以上100℃以下が好ましい。50℃以上80℃以下が更に好ましい。オーブン中での溶剤の揮散は50℃以上100℃以下が好ましく、60℃以上90℃以下が更に好ましい。時間は2分以上20分以下が好ましく、5分以上15分以下が更に好ましい。

【0038】

絶縁樹脂シートは、接続時に導電粒子がシート上で、又はシート外へ、又はシート中で、又はシートと共に流動することを抑制するために、接続条件下において、流動性が低いことが好ましい。一方で、導電粒子が電極と直接接触するために、絶縁樹脂シートは接続時の熱圧によって、導電粒子上から排除される、即ち、流動する必要があり、これら2つの相反する性能を満たすために、絶縁樹脂シートは接続温度において適正な溶融粘度範囲を有することが好ましい。更に好ましくは、絶縁樹脂シートの180℃での溶融粘度は10Pa・s以上5万Pa・s以下、より好ましくは、20Pa・s以上3万Pa・s以下、一層好ましくは50Pa・s以上2万Pa・s以下、更に一層好ましくは80Pa・s以上1万Pa・s以下、更に好ましくは、100Pa・s以上5000Pa・s以下、更に好ましくは、200Pa・s以上2000Pa・s以下である。

なお、ここで、絶縁樹脂シートが熱硬化性樹脂を含む場合、その溶融粘度とは、絶縁樹脂シートから硬化剤を除去した、あるいは、硬化剤が未配合の状態での溶融粘度を指す。

【0039】

本発明において絶縁樹脂シートは、接続時に導電粒子に有効に圧力がかかって、低い接続抵抗を実現するために、その膜厚は導電粒子の平均粒径よりも小さい必要がある。好ましくは、絶縁樹脂シートの膜厚が導電粒子の平均粒径に対して、0.05倍以上0.8倍以下である。より好ましくは、0.07倍以上0.7倍以下、更に好ましくは、0.1倍以上0.6倍以下、一層好ましくは、0.12倍以上0.5倍以下、更に一層好ましくは、0.15倍以上0.4倍以下である。

【0040】

絶縁樹脂シートの膜厚は好ましくは、0.1μm以上5μm以下であり、より好ましくは0.2μm以上3μm以下であり、一層好ましくは、0.3μm以上2μm以下であり、更に一層好ましくは、0.4μm以上1.5μm以下である。

【0041】

絶縁樹脂シートの膜厚は粒子の無い部分のシートの厚みであり、導電粒子に接し、シートの表面に垂直な面(以下、粒子接触面という)からその粒径の1/2離れた点(但し、該点には導電粒子は存在しないものとする)におけるシートの厚みの算術平均値として求められる。なお、導電粒子密度が高く、一つの導電粒子の粒子接触面とそれに隣接する導電粒子の粒子接触面との間の距離が粒径の1/2未満となり、導電粒子接触面からその粒径の1/2離れると、隣接粒子が存在する場合は、隣接粒子との中点のシートの厚みの算術平均値として膜厚を定義する。絶縁樹脂シートの膜厚は、例えば、シート断面の走査電子顕微鏡画像より測定することができる。

【0042】

以下、図1を参照しながら、本発明における基準面P1、P2と平均突出高さh1、h2の関係について説明する。

絶縁樹脂シートSは表裏の二つの相対する表面を有し、それらを基準面P1及び基準面P2と称する。但し、本発明の導電粒子配置シートにおいて、絶縁樹脂シートSの基準面P1からは導電粒子Eが突出しているものとし、また、基準面P1と、導電粒子Eの基準面P1に平行な接線であって該基準面P1から突出した突出部分に接する接線L1との間の距離の平均を平均突出高さh1(h1>0)とし、基準面P2と、導電粒子Eの基準面P2に平行な接線であって該導電粒子を挟んで接線L1とは反対側にある接線L2との間の距離の平均を平均突出高さh2とした場合、h1>h2の関係を満たすものとする。ここで、該接線L2が該絶縁樹脂シート内にある時はh2<0(図1右)、該接線L2が基準面P2上にある時はh2=0、該接線L2が該絶縁樹脂シート外にある時はh2>0(図1左)とする。

【0043】

本発明では、導電粒子Eは絶縁樹脂シートS中に存在し、絶縁樹脂シートSよりも導電粒子Eの平均粒径が大きいので、導電粒子Eは絶縁樹脂シートSの少なくとも片側の基準面P1から突出している(図2)。そして、導電粒子Eの絶縁樹脂シートSの基準面P1から突出した部分が、絶縁樹脂シートSを構成する絶縁樹脂と同じ樹脂からなる被覆層Tで覆われている(図2)。導電粒子Eは絶縁樹脂シートSの両面から突出していてもよい。

【0044】

この場合、基準面P1からの導電粒子の平均突出高さh1の絶対値|h1|と基準面P2からの導電粒子の平均突出高さh2の絶対値|h2|とを比較すると、

0≦ |h2|/|h1| ≦1/1.1

であることが好ましく、より好ましくは

0≦ |h2|/|h1| ≦1/3

である。これは、例えば導電粒子が絶縁樹脂シートの両面から突出している場合(h1>0且つh2>0)、突出高さh1が突出高さh2の好ましくは1.1倍以上、より好ましくは3倍以上であることを表す。

【0045】

突出高さh2は、本発明の導電粒子配置シートを使用する場合に、被接続部材との接着性を高く保つため、あるいは他のシートと貼り合わせる場合に、エアーを巻き込まないために、小さいことが好ましく、より好ましくは、0.3μm以下であり、更に好ましくは0.2μm以下であり、一層好ましくは0.1μm以下である。

【0046】

突出高さh2は、0μm以下であっても、即ち、導電粒子が突出していなくても構わない。導電粒子が絶縁樹脂シート内に完全に埋没していてもよい。

【0047】

好ましくは、突出高さh2が0μm以上0.1μm以下である。突出高さh2は、絶縁樹脂シートの膜厚の−0.5倍以上であり、4倍以下が好ましく、更に好ましくは、3倍以下であり、一層好ましくは、2倍以下であり、より一層好ましくは、0.5倍以下であり、更に一層好ましくは、0.1倍以下である。絶縁樹脂シートの基準面P2から突出した導電粒子は、絶縁樹脂シートから露出していると、低い接続抵抗を得やすい。

【0048】

ここで突出高さh2は、導電粒子が基準面P2から突出している場合は、絶縁樹脂シートの導電粒子の無い部分の略均一平面のうち導電粒子の突出高さが小さい側の平面、即ち基準面P2上から、突出高さが小さい側の導電粒子の頂部までの高さであり、例えばレーザー顕微鏡等で測定することができる。

【0049】

導電粒子の突出高さが大きい面側、即ち基準面P1は、接続時に導電粒子に有効に圧力がかかって、低い接続抵抗を得るために、その突出高さh1は導電粒子の平均粒径に対して0.2倍以上が好ましい。より好ましくは、0.25倍以上0.95倍以下であり、更に好ましくは、0.3倍以上0.9倍以下であり、一層好ましくは、0.35倍以上0.85倍以下であり、更に一層好ましくは、0.4倍以上0.8倍以下である。

【0050】

ここで突出高さh1は、絶縁樹脂シートの導電粒子の無い部分の略均一平面上から導電粒子の頂部までの高さであると表現することもできる。例えば、シート断面の走査電子顕微鏡画像より直接測定することができる。導電粒子の平均粒径から、突出高さh2と絶縁樹脂シートの膜厚を差し引いた値として求めてもよい。

【0051】

本発明においては、突出高さが大きい面(基準面1)側は、導電粒子が絶縁樹脂シートを構成する絶縁樹脂と同じ樹脂からなる被覆層で覆われていることにより、製造工程中や使用中の導電粒子の欠落を抑え、微細電極間の接続において、高い絶縁性を維持することができる。突出高さが大きい面側の、突出部における絶縁樹脂シートを構成する絶縁樹脂と同じ樹脂からなる被覆層の厚みは、略均一厚みでも構わないし、絶縁樹脂シート面から粒子頂部に向かって、傾斜的に薄くなっていても構わないし、その中間的に、絶縁樹脂シートの基準面P1の近傍では、頂部に向かって厚みが傾斜的に薄くなり、途中から略均等厚みになっていても構わない。導電粒子の欠落を防ぐ観点から、後二者の少なくとも部分的に、傾斜的に薄くなっていることが好ましい。

【0052】

絶縁樹脂シートの基準面P1から突出した導電粒子の被覆層の頂部の被覆厚み(以下被覆厚と称す)は、0.1μm以上2μm以下が好ましい。より好ましくは、0.15μm以上1.8μm以下、より好ましくは、0.2μm以上1.6μm以下、更に好ましくは、0.25μm以上1.4μm以下、更に一層好ましくは、0.3μm以上1.2μm以下である。また、被覆厚は絶縁樹脂シートの膜厚に対して、0.1倍以上1.0倍以下が好ましい。より好ましくは、0.1倍以上0.96倍以下、より好ましくは、0.12倍以上0.7倍以下、更に好ましくは、0.15倍以上0.6倍以下、一層好ましくは、0.2倍以上0.5倍以下である。被覆厚が適正な範囲にあることによって、導電粒子の欠落が起こりにくく、かつ、接続時の導通抵抗を低く抑えることができ好ましい。

【0053】

本発明の導電粒子配置シートは、導電粒子が絶縁樹脂シート中に分散配置されている。導電粒子の平均粒径よりも絶縁樹脂シート厚が小さいので、導電粒子は同一面上に配置されていることになる。導電粒子は、個々に独立に存在し、2個以上が凝集していないことが好ましい。2個以上の凝集が起こる場合、凝集している導電粒子の割合は、粒子数基準で30%以下が好ましく、20%以下が更に好ましい。絶縁樹脂シートの面積に占める、導電粒子の投影面積の合計で規定される導電粒子の面積率が2%以上40%以下の範囲が導電性と絶縁性のバランスが取れて好ましい。より好ましくは、4%以上35%以下、更に好ましくは6%以上30%以下、一層好ましくは、8%以上27%以下、更に一層好ましくは10%以上25%以下である。

【0054】

電極毎の接続抵抗のバラツキを小さくするために、導電粒子を高い配列性をもって配置することが好ましい。導電粒子の中心間距離の変動係数(標準偏差を平均で割った値)を配列性の尺度とすると、その値は0.6以下が好ましく、更に好ましくは0.03以上0.5以下であり、一層好ましくは0.05以上0.45以下、更に好ましくは0.07以上0.42以下、更に好ましくは0.09以上0.4以下、更に一層好ましくは、0.1以上0.35以下である。

【0055】

本発明の導電粒子配置シートは、単独で存在していても構わないが、例えば、剥離性基材上に形成されていてもよい。剥離性基材としては、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、ナイロン、塩化ビニル、ポリビニルアルコール等のフィルムや、これらフィルムをシリコーン処理やフッ素処理等をして剥離性を向上させたフィルム等の基材が使用される。

【0056】

本発明の導電粒子配置シートは、例えば、枚葉タイプのものや長尺タイプのものが挙げられる。

【0057】

本発明の導電粒子配置シートを製造する方法としては、例えば下記の様な方法がある。

【0058】

即ち、図3に示すように、まず、延伸可能なシート1上に粘着剤2を、好ましくは、導電粒子の平均粒径以下の膜厚になる様に塗布し(図3(a))、その上に導電粒子Eを必要量以上に載せて、充填を行う。

【0059】

好ましい粘着剤としては、例えば、ウレタン樹脂、アクリル樹脂、ユリア樹脂、メラミン樹脂、フェノール樹脂、酢酸ビニル樹脂、クロロプレンゴム、ニトリルゴム、スチレン−ブタジエンゴム、イソプレンゴム、天然ゴムが例示される。

【0060】

導電粒子充填後、粘着剤層に到達していない導電粒子を、例えば、エアーブローにより排除することで導電粒子が密に充填された単層の導電粒子層が形成される(図3(b))。必要に応じ、単層に配置した導電粒子は粘着剤に埋め込まれる。このときの全面積に対する導電粒子の投影面積の割合で定義される充填率は、好ましくは50%以上90%以下である。より好ましくは55%以上88%以下、更に好ましくは60%以上85%以下である。充填率は配列性に大きく影響する。

【0061】

次に、単層で密に充填された導電粒子層の上に、絶縁樹脂層3を形成し(図3(c))、導電粒子充填シートが得られる。この時、絶縁樹脂層は既にシート状になったものを粒子層の上に形成しても構わないし、溶剤に溶解した絶縁樹脂を塗工し、溶剤を乾燥して絶縁樹脂層を形成しても構わない。

【0062】

導電粒子充填シートの絶縁樹脂層の厚みは、導電粒子の平均粒径に対して1.0倍以上10倍以下が好ましく、より好ましくは1.2倍以上8倍以下、更に好ましくは1.5倍以上6倍以下、より一層好ましくは1.7倍以上5倍以下、更に一層好ましくは2倍以上4倍以下である。絶縁樹脂層の厚みを導電粒子の平均粒径に対して1.0倍以上10倍以下の範囲にすることで、膜厚精度の高い絶縁樹脂層が得られると共に、低い接続抵抗を得やすい。

【0063】

次に、導電粒子Eが固定され、絶縁樹脂層3(又はS)が形成された延伸可能なシートを、所望の延伸倍率で延伸することで、本発明の導電粒子配置シートが得られる(図3(d))。必要に応じ、延伸可能なシートと粘着剤は、導電粒子配置シートから剥離される。

【0064】

このとき、絶縁樹脂シートの厚みは、延伸倍率と延伸前の絶縁樹脂層の厚みと延伸時の絶縁樹脂層の溶融粘度で決まる。

【0065】

ここで、延伸可能なシートとしては、ポリオレフィン、例えば、ポリエチレン、ポリプロピレン、ポリプロピレン共重合体、ポリメチルペンテン、ポリスチレン、ポリエステル、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)や、ナイロン、塩化ビニール、ポリビニルアルコールからなるシートが例示される。

【0066】

延伸は縦方向延伸と横方向延伸の両方が行われる、所謂、2軸延伸であり、公知の方法で実施することができる。例えば、クリップ等でフィルムの2辺又は4辺を挟んで引っ張る方法や、2本以上のロールで挟んでロールの回転速度を変えることで延伸する方法等が挙げられる。延伸は縦方向と横方向を同時に延伸する同時二軸延伸でもよいし、一方向を延伸した後、他方を延伸する逐次二軸延伸でもよい。延伸時の導電粒子の配列乱れを起こし難いので同時二軸延伸が好ましい。延伸過程で導電粒子配置シートの形状が決定されるため、延伸時の温度と延伸速度は重要な因子である。

【0067】

延伸温度は、70℃以上250℃以下で延伸を行うのが好ましい。更に好ましくは75℃以上200℃以下であり、一層好ましくは、80℃以上160℃以下であり、更に一層好ましくは85℃以上145℃以下である。延伸温度が高すぎると絶縁樹脂シートの溶融粘度が下がりすぎ、粒子の頂部に所望の厚みで絶縁樹脂シートの被覆が形成されない。一方、延伸温度が低いと絶縁樹脂シートの溶融粘度が高くなりすぎて、導電粒子が絶縁樹脂シート中に存在しなくなり好ましくない。延伸速度は、0.1%/秒以上100%/秒以下で行うのが好ましい。更に好ましくは1%/秒以上50%/秒以下である。縦方向の延伸倍率と横方向の延伸倍率の積で定義される面倍率は、2.2倍以上25倍以下が好ましく、3倍以上15倍以下が更に好ましい。3.5倍以上10倍以下が一層好ましい。

【0068】

本発明の導電粒子配置シートは、そのまま単独で接合材料として用いることもできるし、絶縁性のフィルムと併用して用いることもでき、更に、導電粒子配置シートの少なくとも片面に、絶縁性接着剤層4を積層した異方導電性フィルムとすることもできる(図3(e)、(f))。異方導電性フィルムとする場合、延伸可能なシートと粘着剤の剥離は、絶縁性接着剤の積層前に行ってもよいし、積層後に行ってもよい。絶縁性接着剤の積層後に行う方が、作業性に優れるため、好ましい。

【0069】

本発明の異方導電性フィルムに用いられる絶縁性接着剤は、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂、電子線硬化性樹脂から選ばれた1種類以上の樹脂を含有する。これらの樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂、ポリイミド樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂、SBR、SBS、NBR、ポリエーテルスルホン樹脂、ポリエーテルテレフタレート樹脂、ポリフェニレンスルフィド樹脂、ポリアミド樹脂、ポリエーテルオキシド樹脂、ポリアセタール樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリイソブチレン樹脂、アルキルフェノール樹脂、スチレンブタジエン樹脂、カルボキシル変性ニトリル樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルケトン樹脂等又はそれらの変性樹脂が挙げられる。

【0070】

特に接続後の長期信頼性を必要とする場合には、エポキシ樹脂を含有することが好ましい。

【0071】

ここで用いられるエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、テトラメチルビスフェノールA型エポキシ樹脂、ビフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、脂肪族エーテル型エポキシ樹脂等のグリシジルエーテル型エポキシ樹脂、グリシジルエーテルエステル型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、脂環族エポキシドがある。これらエポキシ樹脂はハロゲン化や水素添加されていてもよい。また、これらエポキシ樹脂は、変性、例えば、ウレタン変性、ゴム変性、シリコーン変性がなされたエポキシ樹脂でもよい。

【0072】

絶縁性接着剤にエポキシ樹脂が含有される場合、エポキシ樹脂の硬化剤を含有することが好ましい。エポキシ樹脂の硬化剤としては、貯蔵安定性の観点から、潜在性硬化剤が好ましい。潜在性硬化剤としては、ホウ素化合物、ヒドラジド、3級アミン、イミダゾール、ジシアンジアミド、無機酸、カルボン酸無水物、チオール、イソシアネート、ホウ素錯塩及びそれらの誘導体等の硬化剤が好ましい。潜在性硬化剤の中でも、マイクロカプセル型の硬化剤が好ましい。

【0073】

マイクロカプセル型硬化剤は、前記硬化剤の表面を樹脂皮膜等で安定化したもので、接続作業時の温度や圧力で樹脂皮膜が破壊され、硬化剤がマイクロカプセル外に拡散し、エポキシ樹脂と反応する。マイクロカプセル型潜在性硬化剤の中でも、アダクト型硬化剤、例えば、アミンアダクト、イミダゾールアダクトをマイクロカプセル化した潜在性硬化剤が安定性と硬化性のバランスに優れ好ましい。これらエポキシ樹脂の硬化剤は一般に、エポキシ樹脂100質量部に対して、2〜100質量部の量で用いられる。

【0074】

本発明に用いられる絶縁性接着剤は、フィルム形成性、接着性、硬化時の応力緩和製等を付与する目的で、フェノキシ樹脂、ポリエステル樹脂、アクリルゴム、SBR、NBR、シリコーン樹脂、ポリビニルブチラール樹脂、ポリウレタン樹脂、ポリアセタール樹脂、尿素樹脂、キシレン樹脂、ポリアミド樹脂、ポリイミド樹脂、カルボキシル基、ヒドロキシル基、ビニル基、アミノ基などの官能基を含有するゴム、エラストマー類等の高分子成分を含有することが好ましい。これら高分子成分は分子量が10,000〜1,000,000のものが好ましい。高分子成分の含有量は、絶縁性接着剤全体に対して2〜80質量%が好ましい。

【0075】

これら高分子成分としては、長期接続信頼性の観点から、フェノキシ樹脂が好ましい。

【0076】

ここで用いられるフェノキシ樹脂としては、ビスフェノールA型フェノキシ樹脂、ビスフェノールF型フェノキシ樹脂、ビスフェノールAビスフェノールF混合型フェノキシ樹脂、ビスフェノールAビスフェノールS混合型フェノキシ樹脂、フルオレン環含有フェノキシ樹脂、カプロラクトン変性ビスフェノールA型フェノキシ樹脂等が例示される。フェノキシ樹脂の重量平均分子量は20,000以上100,000以下が好ましい。

【0077】

本発明に用いられる絶縁性接着剤としては、貯蔵安定性が高く、接続信頼性の高い、エポキシ樹脂と潜在性硬化剤を含有する熱硬化性のエポキシ樹脂系接着剤が好ましい。フェノキシ樹脂を含有するエポキシ樹脂系接着剤が更に好ましい。その場合、フェノキシ樹脂の使用量は、絶縁性接着剤全体に対して50質量%以下が好ましい。更に好ましくは、20質量%以上46質量%以下、一層好ましくは30質量%以上44質量%以下である。

【0078】

絶縁性接着剤には、さらに、絶縁粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤を含有することもできる。絶縁粒子や充填剤を含有する場合、これらの最大径は導電粒子の平均粒径未満であることが好ましい。更に、絶縁性接着剤に絶縁性を阻害しない範囲で、例えば、帯電防止を目的に導電粒子が含有していても構わない。

【0079】

カップリング剤としてはケチミン基、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有シランカップリング剤が、接着性の向上の点から好ましい。

【0080】

絶縁性接着剤の各成分を混合する場合、必要に応じ、溶剤を用いることができる。溶剤としては、例えば、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、シクロヘキサノン、シクロペンタノン、トルエン、キシレン、酢酸エチル、酢酸ブチル、エチレングリコールモノアルキルエーテルアセテート、プロピレングリコールモノアルキルエーテルアセテート、エタノール、イソプロパノール、ジメチルホルムアミド、ジメチルアセトアミドが挙げられる。

【0081】

絶縁性接着剤の製造は、例えば、各成分を溶剤中で混合して塗工液を作成し、該塗工液を基材上にアプリケーター塗装等により塗工し、オーブン中で溶剤を揮散させることにより製造できる。

【0082】

絶縁性接着剤は接続時に流動して接続領域を封止する働きがあるため、接続条件下において、流動性が高いことが好ましい。流動性の高さは、絶縁樹脂シートとの流動性との相対値が重要であり、180℃での溶融粘度が絶縁樹脂シートよりも低いことが好ましい。より好ましくは、絶縁樹脂シートの粘度の50%以下であり、更に好ましくは25%以下であり、一層好ましくは15%以下であり、更に一層好ましくは10%以下である。

【0083】

絶縁性接着剤の180℃での溶融粘度の好ましい範囲は、1Pa・s以上100Pa・s以下である。更に好ましくは2Pa・s以上50Pa・s以下、一層好ましくは4Pa・s以上30Pa・s以下である。溶融粘度が高すぎると接続時に高い圧力が必要となり、一方、溶融粘度が低い場合は、使用前の変形を抑えるために低温で貯蔵する必要が発生する。

【0084】

なお、ここで、絶縁性接着剤が熱硬化性樹脂の場合、その溶融粘度は絶縁性接着剤から硬化剤を除去した、あるいは、硬化剤が未配合の状態での溶融粘度を指す。

【0085】

絶縁性接着剤は絶縁樹脂シートの片面のみに形成しても構わないし、両面に形成しても構わない。異方導電性フィルムの仮貼り付け性を向上させたい場合は、両面に形成した方が好ましい。

【0086】

絶縁性接着剤を絶縁樹脂シートの両面に積層する場合、それぞれの面の絶縁性接着剤は同じでもよいし、異なっていてもよい。異なっている方が、被接続部材にあった配合にできる一方で、2種類の配合を用意する必要が発生する。

【0087】

絶縁性接着剤の膜厚の合計は、導電粒子配置シートの膜厚の2倍以上100倍以下が好ましく、更に好ましくは3倍以上〜75倍以下、更に好ましくは4倍以上50倍以下、更に一層好ましくは5倍以上30倍以下である。

【0088】

本発明の異方導電性フィルムの厚みは、5μm以上50μm以下が好ましく、更に好ましくは6μm以上35μm以下、更に好ましくは7μm以上25μm以下、更に好ましくは8μm以上22μm以下である。

【0089】

本発明の異方導電性フィルムは、その片面又は両面に剥離シート5を積層して、異方導電性フィルムへの異物の付着を抑えることができる(図4)。該剥離シートとしては、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、例えば、PET、PENや、ナイロン、塩化ビニール、ポリビニルアルコール等のフィルムが例示される。好ましい剥離シート用の樹脂としては、ポリプロピレン、PETが挙げられる。該剥離シートは、表面処理、例えば、フッ素処理、シリコーン処理、アルキド処理を行っていることが好ましい。

【0090】

本発明の異方導電性フィルムは、例えば、熱ロールを用いて導電粒子配置シートとフィルム状の絶縁性接着剤をラミネートする方法や、導電粒子配置シートの上に溶剤に溶解した絶縁性接着剤を塗布した後、溶剤を飛散させる方法等で製造される。

一般に異方導電性フィルムは、所望の幅にスリットされ、リール状に巻き取られる。

【0091】

このようにして製造された本発明の異方導電性フィルムは、ファインピッチ接続用途に好適に用いることができ、液晶ディスプレイとTCP、TCPとFPC、FPCとプリント配線基板との接続、あるいは、半導体チップを直接基板に実装するフリップチップ実装に好適に用いることができる。

【0092】

本発明の回路接続方法としては、ITO配線や金属配線等によって回路と電極を形成したガラス基板等の回路基板と、回路基板の電極と対を成す位置に電極を形成したICチップとを準備し、ガラス基板上のICチップを配置する位置に、本発明の異方導電性フィルムを貼り付ける。次に、ガラス基板とICチップをそれぞれの電極が互いに対を成すように位置を合わせた後、熱圧着される。熱圧着は、80℃以上250℃以下の温度範囲で1秒以上30分以下行うのが好ましい。加える圧力は、ICチップ面に対して、0.1MPa以上50MPa以下が好ましい。

【実施例】

【0093】

本発明を実施例によりさらに詳細に説明する。

a.溶融粘度測定

HAAKE社製、RHeoStress600 Thermoを用い、20mm径のコーン(PP20H)を用いて測定した。

【0094】

[実施例1]

フェノキシ樹脂(InChem社製、商品名:PKHC)80質量部、ビスフェノールA型液状エポキシ樹脂(旭化成ケミカルズ株式会社製、商品名:AER2603)20質量部、シランカップリング剤(日本ユニカー社製、商品名:A−187)0.25質量部、酢酸エチル300質量部を混合し、絶縁樹脂シート用ワニスを得た。絶縁樹脂シート用ワニスから溶剤を除去して得た絶縁樹脂シートの180℃溶融粘度は、1500Pa・sであった。

【0095】

100μm無延伸共重合ポリプロピレンフィルム上にブレードコーターを用いて酢酸エチルで樹脂分5質量%に希釈したアクリルポリマーを塗布、80℃で10分間乾燥し、厚さ1μmの粘着剤層を形成した。ここで用いたアクリルポリマーは、アクリル酸メチル62質量部、アクリル酸−2−エチルヘキシル30.6質量部、アクリル酸−2−ヒドロキシエチル7質量部を酢酸エチル233質量部中で、アゾビスイソブチロニトリル0.2質量部を開始剤とし、窒素ガス気流中65℃で8時間重合して得られた重量平均分子量が95万のものである。なお、重量平均分子量は、ポリスチレンを標準物質としたゲル浸透クロマトグラフ法(GPC)により測定した。

【0096】

この粘着剤剤上に、平均粒径4μmの導電粒子(積水化学社製、商品名:ミクロパールAU)を一面に充填し、0.2MPa圧のエアーブローにより粘着剤に到達していない導電粒子を排除した。その結果、充填率が74%の単層導電粒子層が形成された。その上に絶縁樹脂シート用ワニスを、ブレードコーターを用いて塗布、80℃で10分間乾燥し、厚さ7μmの絶縁樹脂シート層を形成し、導電粒子充填シートAを得た。

【0097】

次に導電粒子充填シートAを、試験用二軸延伸装置を用いて、135℃で、縦横共に10%/秒の比率で2.2倍まで延伸し、徐々に室温まで冷却、導電粒子が埋め込まれた絶縁樹脂シートからポリプロピレンフィルムと粘着剤を剥離し、導電粒子配置シートAを得た。

【0098】

導電粒子配置シートAを、走査型電子顕微鏡(日立製作所製:S−4700、以下同じ)を用いて観察したところ、導電粒子は絶縁樹脂シート中に存在し、導電粒子のない絶縁樹脂シート部は略平滑であり、導電粒子は絶縁樹脂シートの片面側に大きく突出し、その突出部は絶縁樹脂シートで被覆されていた。一方、反対面は小さく突出し、その突出部は導電粒子が露出していた。更に、導電粒子の中心を通る様に導電粒子配置シートAを切断し、その断面を走査型電子顕微鏡(SEM)で観察したところ(図5)、絶縁樹脂シートの厚みは1.5μmであり、導電粒子の突出高さが大きい側の突出部頂部は、1.2μmの厚みの絶縁樹脂シートで被覆されていた。一方、突出高さが小さい側の突出高さを、レーザー顕微鏡(キーエンス製,VK−9500)を用い、0.01μm刻みで測定(以下同じ)した結果、その突出高さは0.1μmであった。以上より、導電粒子の突出高さの大きい側の突出高さは、2.4μmと算出された。

【0099】

更に、導電粒子配置シートAをマイクロスコープ(株式会社キーエンス製、商品名:VHX−100、以下同じ)で観察した画像から、画像処理ソフト(旭化成株式会社製、商品名:A像くん、以下同じ)を用いて、導電粒子の中心間距離の平均値及びその変動係数を求めた結果、平均値が10.1μm、変動係数が0.29であった。また、導電粒子の面積率は15.1%であった。なお、導電粒子の中心間距離は、各粒子の中心点を用いたデローニ三角分割でできる三角形の辺の長さを使用し、導電粒子の観察は0.06mm2内の粒子について行った。

【0100】

導電粒子配置シートAからの導電粒子の欠落性を評価するため、導電粒子配置シートをキムワイプで片面につき100回ずつ、1kPaの圧力でラビングした後の粒子の欠落をマイクロスコープで観察した結果、全く粒子の欠落は認められなかった。

【0101】

フェノキシ樹脂(InChem社製、商品名:PKHC)100質量部、ビスフェノールA型液状エポキシ樹脂(旭化成ケミカルズ株式会社製、商品名:AER2603)90質量部、マイクロカプセル型潜在性硬化剤と液状エポキシ樹脂の混合物(旭化成ケミカルズ株式会社製、商品名:ノバキュア)60質量部(液状エポキシ樹脂は40質量部含有)、シランカップリング剤(日本ユニカー社製、商品名:A−187)0.25質量部、酢酸エチル300質量部を混合し、ワニスを得た。このワニスを離型処理した50μmのPETフィルム製剥離シート上にブレードコーターを用いて塗布、溶剤を乾燥除去して、膜厚17μmのフィルム状の絶縁性接着剤Bを得た。別途マイクロカプセル型潜在性硬化剤と液状エポキシ樹脂の混合物60質量部に替えて、液状エポキシ樹脂40質量部を配合して同様に作成した絶縁性接着剤の溶融粘度を測定した結果、絶縁接着剤Bの180℃溶融粘度は、10.5Pa・sであった。

【0102】

更に、絶縁性接着剤Bと膜厚のみ異なる絶縁性接着剤Cを絶縁性接着剤Bと同様にして得た。絶縁性接着剤の膜厚は2μmであった。

【0103】

実施例1で得た導電粒子配置シートAの導電粒子の突出高さが大きい側に絶縁性接着剤Bを、突出高さが小さい側に絶縁性接着剤Cを重ね、55℃、0.3MPaの条件でラミネートを行い、異方導電性フィルムAを得た。

【0104】

次に、20μm×100μmの金バンプがピッチ30μmで並んだ1.6mm×15mmのベアチップとベアチップに対応した接続ピッチを有するITO(Indium Tin Oxide)ガラス基板を準備し、ガラス基板のチップ実装位置に、絶縁性接着剤C側の剥離シートを剥がした異方導電性フィルムAを載せて、70℃、5Kg/cm2、2秒間の条件で熱圧着し、絶縁性接着剤B側の剥離シートを剥がした後、ベアチップをフリップチップボンダー(東レエンジニアリング株式会社製FC2000、以下同じ)を用いて位置合わせをして、コンスタントヒートで2秒後に190℃に到達し、その後一定温度となる条件で30Kg/cm2、10秒間加熱加圧し、ベアチップをITOガラス基板に接続した。

【0105】

このとき、絶縁性接着剤は流動し、ベアチップの外にも流出が見られた。接続後に金バンプとITO電極間に挟まれている導電粒子、即ち、接続に有効に働いた導電粒子の数を40バンプ分カウントした結果、平均が14.4個、標準偏差が1.9個であり、平均−3×標準偏差で定義される最小接続間粒子数は、8.7個であり、安定した接続が可能であることが判った。また、ベアチップとITOガラス電極よりなる64対のデイジーチェーン回路による導通抵抗測定と40対の櫛型電極による絶縁抵抗測定を行った結果、配線抵抗を含む導通抵抗は2.9kΩであり、64対の全ての電極が接続されていた。一方、絶縁抵抗は109 Ω以上であり、40対の櫛型電極間でショートの発生がなく、ファインピッチ接続において有用であった。

【0106】

[実施例2]

絶縁樹脂シートとして、フェノキシ樹脂(InChem社製、商品名:PKHB、180℃の溶融粘度は980Pa・s)を単独で用い、導電粒子の平均粒径を3μmに、充填率を82%に変更した以外は実施例1と同様にして導電粒子充填シートを得、延伸倍率を2.7倍にした以外は実施例1と同様にして導電粒子配置シート(導電粒子配置シートBと称す)を得た。

【0107】

得られた導電粒子配置シートBを、走査型電子顕微鏡を用いて観察したところ、導電粒子は絶縁樹脂シート中に存在し、導電粒子のない絶縁樹脂シート部は略平滑であり、導電粒子は絶縁樹脂シートの片面側に大きく突出し、その突出部は絶縁樹脂シートで被覆されていた。一方、反対面は小さく突出し、その突出部は導電粒子が露出していた。更に、導電粒子の中心を通る様に導電粒子配置シートBを切断し、その断面を操作型電子顕微鏡で観察したところ、絶縁樹脂シートの厚みは0.8μmであり、導電粒子の突出高さが大きい側の突出部頂部は、0.3μmの厚みの絶縁樹脂シートで被覆されていた。一方、突出高さが小さい側の突出高さを、レーザー顕微鏡で測定した結果、その突出高さは0.1μmであった。以上より、導電粒子の突出高さの大きい側の突出高さは、2.1μmと算出された。

【0108】

更に、導電粒子配置シートBをマイクロスコープで観察した画像から、画像処理ソフトを用いて、導電粒子の中心間距離の平均値及びその変動係数を求めた結果、平均値が9.1μm、変動係数が0.19であった。また、導電粒子の面積率は11%であった。

【0109】

導電粒子配置シートBからの導電粒子の欠落性を評価するため、導電粒子配置シートをキムワイプで片面につき100回ずつ、1kPaの圧力でラビングした後の粒子の欠落をマイクロスコープで観察した結果、全く粒子の欠落は認められなかった。

【0110】

次に実施例1と同様にして、導電粒子の突出高さの大きい側に、絶縁性接着剤Bをラミネートし、異方導電性フィルムBを得、実施例1と同様に、導電粒子配置シート側がITOガラス基板側となる様にして、ベアチップとITOガラス基板との接続を行った。

【0111】

接続後に金バンプとITO電極間に挟まれている導電粒子を40バンプ分カウントした結果、平均が16.4個、標準偏差が1.3個であり、平均−3×標準偏差で定義される最小接続間粒子数は.12.5個であり、安定した接続が可能であることが判った。また、ベアチップとITOガラス電極よりなる64対のデイジーチェーン回路による導通抵抗測定と40対の櫛型電極による絶縁抵抗測定を行った結果、配線抵抗を含む導通抵抗は3.1kΩであり、64対の全ての電極が接続されていた。一方、絶縁抵抗は109 Ω以上であり、40対の櫛型電極間でショートの発生がなく、ファインピッチ接続において有用であった。

【0112】

[比較例1]

絶縁樹脂シート用ワニスの塗工量を下げて、絶縁樹脂シート層の厚さを3.5μmとした以外は、実施例1と同様にして、導電粒子配置シート(導電粒子配置シートCと称す)を得た。

【0113】

得られた導電粒子配置シートCを、走査型電子顕微鏡を用いて観察したところ、略平滑な絶縁樹脂シートに、片面側に大きく突出した導電粒子が、両側で露出して、挟み込まれていた。更に、導電粒子の中心を通る様に導電粒子配置シートCを切断し、その断面を操作型電子顕微鏡で観察したところ、絶縁樹脂シートの厚みは0.8μmであり、導電粒子の突出高さが大きい側の頂部は露出していた。レーザー顕微鏡で突出高さを測定した結果、その突出高さは3.1μmと0.1μmであった。

【0114】

導電粒子配置シートCからの導電粒子の欠落性を評価するため、導電粒子配置シートをキムワイプで片面につき100回ずつ、1kPaの圧力でラビングした後の粒子の欠落をマイクロスコープで観察した結果、約20%の粒子の欠落が見られ、接続材料としては、使用できないことが判った。

【0115】

[比較例2]

絶縁樹脂シート用ワニスの塗工量を上げて、絶縁樹脂シート層の厚さを20μmとした以外は、実施例1と同様にして、導電粒子配置シート(導電粒子配置シートDと称す)を得た。

【0116】

得られた導電粒子配置シートDを、走査型電子顕微鏡を用いて観察したところ、導電粒子の突出はなく、4.5μmの略平滑な絶縁樹脂シート中に導電粒子が埋まっていた。

【0117】

次に実施例1と同様にして、絶縁性接着剤Bを片側にラミネートし、異方導電性フィルムDを得、実施例2と同様に、導電粒子配置シート側がITOガラス基板側となる様にして、ベアチップとITOガラス基板との接続を行った。

【0118】

ベアチップとITOガラス電極よりなる64対のデイジーチェーン回路による導通抵抗測定を行った結果、デイジーチェーンに電流は流れず、電気的な接続が取れておらず、接続材料としては、使用できないことが判った。

【産業上の利用可能性】

【0119】

本発明の導電粒子配置シートは、製造から使用までの間の導電粒子の欠落が起こりにくく、微細パターン配線の電気的接続において、微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、低抵抗の接続を可能にする接続材料用途において好適に利用できる。

【技術分野】

【0001】

本発明は、回路基板同士又は半導体チップ等の電子部品と回路基板との接続に用いられる接続部材に有用な導電粒子配置シートに関する。

【背景技術】

【0002】

液晶ディスプレイと半導体チップやTCP(Tape Carrier Package)との接続、FPC(Flexible Printed Circuit)とTCPとの接続、又は、FPCとプリント配線板との接続を簡便に行うための接続部材として、絶縁性接着剤中に導電粒子を分散させた異方導電性フィルムが使用されている。例えば、ノート型パソコンや携帯電話の液晶ディスプレイと制御ICとの接続用として、異方導電性フィルムが広範に用いられ、半導体チップを直接プリント基板やフレキシブル配線板に搭載するフリップチップ実装にも用いられている(特許文献1、2及び3)。

【0003】

この分野では近年、接続される配線パターンや電極寸法が益々微細化され、導電粒子をランダムに分散した従来の異方導電性フィルムでは、接続信頼性の高い接続は困難になっている。即ち、微小面積の電極を接続するために導電粒子密度を高めると、導電粒子が凝集し隣接電極間の絶縁性を保持できなくなる。逆に、絶縁性を保持するために導電粒子の密度を下げると、今度は接続されない電極が生じ、接続信頼性を保ったまま微細化に対応することは困難とされていた(特許文献4)。

【0004】

一方、絶縁フィルムの膜厚を、導電粒子直径よりも薄くして,フィルムの表裏に粒子が露出した異方導電性フィルムによって微細パターンの接続に対応する試みが成されている(特許文献5)。しかし、絶縁フィルムの膜厚が粒子径よりも薄い場合、接続領域にエアー溜まりができて、接着不良となりやすい。これを防止するため、該絶縁フィルムの片面に絶縁性接着層を更に形成することが行われる。その場合、微小面積の接続において接続信頼性を発現するためには、絶縁フィルムの膜厚は極力薄いことが好ましい。しかしながら、絶縁フィルムの膜厚が薄くなると、製造工程中や使用中に導電粒子が欠落しやすくなり、接続欠陥が発生するために、絶縁フィルムの薄膜化には限界があった。

【0005】

【特許文献1】特開平03−107888号公報

【特許文献2】特開平04−366630号公報

【特許文献3】特開昭61−195179号公報

【特許文献4】特開平09−312176号公報

【特許文献5】特開平07−302666号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、微細パターン配線の電気的接続において、微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、低抵抗の接続を可能にし、製造から使用までの間の導電粒子の欠落が起こりにくい導電粒子配置シートの提供を目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、導電粒子の平均粒径よりシート厚が小さい絶縁樹脂シートとその中に存在する導電粒子を含んでなる、特定形状の導電粒子配置シートが、上記目的に適合し得ることを見出し、本発明をなすに至った。

【0008】

上記課題を解決するために本願出願以前に行われた上記開示の技術、例えば、特許文献5では、接続領域のエアー溜まりによる接着不良か、接続時の導電粒子の流動による接続不良か、接続部に残るフィルム形成樹脂による導通阻害か、導電粒子の欠落による導通不良かの何れかよって、接続信頼性を確保することが困難であると考えられる。

【0009】

本発明のように、絶縁樹脂シートが、その中に存在する平均粒径が絶縁樹脂シートの膜厚よりも大きな導電粒子の表面を被覆することによって、上記課題が解決できたことは、上述の特許文献に開示の技術に鑑みて、当業者にとって容易に予想することができない知見であった。

【0010】

即ち、本発明は、下記の通りである。

(1)導電粒子と、基準面P1及びそれに相対する基準面P2を有する絶縁樹脂シートとを含んでなる導電粒子配置シートであって、該絶縁樹脂シートの厚みは該導電粒子の平均粒径より小さく、該絶縁樹脂シートの少なくとも片側の基準面P1から導電粒子が突出しており、導電粒子の絶縁樹脂シートの基準面P1から突出した部分が、該絶縁樹脂シートを構成する該絶縁樹脂と同じ樹脂からなる被覆層で覆われており、

ここで、基準面P1と、導電粒子の基準面P1に平行な接線であって該基準面P1から突出した突出部分に接する接線L1との間の距離の平均を平均突出高さh1(h1>0)とし、基準面P2と、導電粒子の基準面P2に平行な接線であって該導電粒子を挟んで接線L1とは反対側にある接線L2との間の距離の平均を平均突出高さh2とした場合(但し、該接線L2が該絶縁樹脂シート内にある時はh2<0、該接線L2が基準面P2上にある時はh2=0、該接線L2が該絶縁樹脂シート外にある時はh2>0とする)、h1>h2の関係を満たし、

該基準面P1から突出した導電粒子の被覆層の頂部の被覆厚みが、0.1μm以上2μm以下であり、該絶縁樹脂シートの180℃溶融粘度が10Pa・s以上5万Pa・s以下であることを特徴とする上記導電粒子配置シート。

(2)前記絶縁樹脂シートの両面から前記導電粒子が突出しており、前記平均突出高さh1に対する平均突出高さh2の比h2/h1が、0以上、1/1.1以下である(1)に記載の導電粒子配置シート。

【0011】

(3)前記基準面P2から突出した導電粒子は、絶縁樹脂シートから露出している(2)に記載の導電粒子配置シート。

(4)前記導電粒子の絶縁樹脂シートの面積に占める導電粒子の投影面積の合計として定義される面積率が、2%以上40%以下である(1)に記載の導電粒子配置シート。

(5)前記絶縁樹脂シートがフェノキシ樹脂を含有する(1)に記載の導電粒子配置シート。

【0012】

(6)前記導電粒子の平均粒径が0.5μm以上10μm以下である(1)に記載の導電粒子配置シート。

(7)前記導電粒子の中心間距離の変動係数が、0.03以上0.6以下である(1)に記載の導電粒子配置シート。

(8)延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成し、該導電粒子層上に絶縁樹脂層を形成して導電粒子充填シートを形成し、該導電粒子充填シートを延伸することを含む(1)に記載の導電粒子配置シートの製造方法。

(9)前記延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成するに際し、該延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填した導電粒子層を形成する(8)に記載の方法。

【0013】

(10)前記導電粒子充填シートの絶縁樹脂層の厚みが、導電粒子の平均粒径に対して1.0倍以上10倍以下である(8)に記載の方法。

(11)前記延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填して導電粒子層を形成するに際し、導電粒子を粘着剤に埋め込む(9)に記載の方法。

(12)前記導電粒子を単層で充填して導電粒子層を形成するに際し、全面積に対する導電粒子の投影面積の割合として定義される充填率が、50%以上90%以下となるように導電粒子を充填した(8)に記載の方法。

【0014】

(13)前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、シート状の絶縁樹脂を導電粒子層上に形成する(8)に記載の方法。

(14)前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、溶剤に溶解した絶縁樹脂を塗工し、溶剤を乾燥して得られた絶縁樹脂を導電粒子層上に形成する(8)に記載の方法。

(15)縦方向の延伸倍率と横方向の延伸倍率の積として定義される面倍率が、2.2倍以上25倍以下である(8)に記載の方法。

【発明の効果】

【0015】

本発明の導電粒子配置シートは、微細パターン配線の電気的接続において、微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、低抵抗の接続を可能にし、製造から使用までの間に導電粒子の欠落が起こりにくく、微細パターンの接続を可能にする効果を有する。

【図面の簡単な説明】

【0016】

【図1】本発明における基準面P1、P2と平均突出高さh1、h2の関係を示す概念図である。

【図2】本発明の導電粒子配置シートの断面概念図である。

【図3】本発明の異方導電性フィルムの製造概念図である。

【図4】本発明の異方導電性フィルムの断面概念図である。

【図5】本発明の導電粒子配置シートのSEM写真である。

【発明を実施するための形態】

【0017】

本発明について、以下具体的に説明する。

本発明の導電粒子配置シートは導電粒子と絶縁樹脂シートとを含んでなる。

導電粒子としては、例えば、金属粒子又は高分子核材に金属薄膜を被覆した粒子を用いることができる。

【0018】

金属粒子としては、金属又は合金からなる均一組成を有する粒子が用いられる。金属粒子としては、金、銀、銅、ニッケル、アルミニウム、亜鉛、錫、鉛、半田、インジウム、パラジウム、及び、2種以上のこれらの金属が層状又は傾斜状に組み合わされている粒子が例示される。

【0019】

高分子核材に金属薄膜を被覆した粒子としては、エポキシ樹脂、スチレン樹脂、シリコーン樹脂、アクリル樹脂、ポリオレフィン樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ウレタン樹脂、フェノール樹脂、ポリエステル樹脂、ジビニルベンゼン架橋体、ニトリルゴム(NBR)、及び、スチレンーブタジエンゴム(SBR)からなる群から選ばれる少なくとも1種のポリマーからなる高分子核材に、金、銀、銅、ニッケル、アルミニウム、亜鉛、錫、鉛、半田、インジウム、及び、パラジウムからなる群から選ばれる1種又は2種以上を組み合わせて、金属薄膜を被覆した粒子が例示される。

【0020】

金属薄膜の厚さは0.005μm以上1μm以下の範囲が、接続安定性と粒子の凝集性の観点から好ましい。金属薄膜は均一に被覆されていることが接続安定性上好ましい。高分子核材に金属薄膜を被覆する方法としては、例えばメッキ法が挙げられる。

【0021】

中でも、高分子核材に金属薄膜を被覆した粒子が好ましく、高分子核材を金で被覆した粒子が更に好ましく、高分子核材をニッケルで被覆した後に更に金で被覆した粒子が一層好ましい。

【0022】

高分子核材としては、ベンゾグアナミン樹脂とジビニルベンゼン架橋体、アクリル樹脂が好ましい。

【0023】

導電粒子の平均粒径は、0.5μm以上10μm以下の範囲が、導電粒子の凝集性と異方導電性の観点から好ましい。導電粒子の平均粒径は、より好ましくは1.0μm以上7.0μm以下、更に好ましくは1.5μm以上6.0μm以下、更に好ましくは2.0μm以上5.5μm以下、更に好ましくは2.5μm以上5.0μm以下である。導電粒子の粒子径の標準偏差は小さいほど好ましく、平均粒径の50%以下が好ましい。更に好ましくは20%以下、一層好ましくは、10%以下、更に一層好ましくは5%以下である。

【0024】

導電粒子の平均粒径の測定方法は、コールターカウンターを用いる方法が挙げられる。その他、BET法による比表面積測定から換算する方法や光散乱を用いて粒径を測定する方法を用いることもできる。

【0025】

絶縁樹脂シートは、硬化性樹脂、及び熱可塑性樹脂からなる群から選ばれた1種類以上の絶縁樹脂を含有してなる。

【0026】

硬化性樹脂は、熱や光や電子線のエネルギーによって硬化反応を起こす樹脂であり、例えば、エポキシ樹脂、フェノール樹脂、シリコーン樹脂、イソシアネート硬化性樹脂、ビニル樹脂、アクリル基含有樹脂が挙げられる。

【0027】

熱可塑性樹脂としては、例えば、ウレタン樹脂、アクリル樹脂、ポリイミド樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂、SBR、SBS、NBR、ポリエーテルスルホン樹脂、ポリエーテルテレフタレート樹脂、ポリフェニレンスルフィド樹脂、ポリアミド樹脂、ポリエーテルオキシド樹脂、ポリアセタール樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリイソブチレン樹脂、アルキルフェノール樹脂、スチレンブタジエン樹脂、カルボキシル変性ニトリル樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルケトン樹脂等又はそれらの変性樹脂が挙げられる。

【0028】

特に接続後の長期信頼性を必要とする場合には、絶縁樹脂シート中には、エポキシ樹脂又はフェノキシ樹脂の少なくとも一方を含有することが好ましい。特にフェノキシ樹脂を含有することが好ましい。

【0029】

エポキシ樹脂としては、グリシジルエーテル型エポキシ樹脂、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、テトラメチルビスフェノールA型エポキシ樹脂、ビフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、脂肪族エーテル型エポキシ樹脂、グリシジルエーテルエステル型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、脂環族エポキシドがある。これらエポキシ樹脂にはハロゲン化や水素添加がされていてもよく、また、変性、例えば、ウレタン変性、ゴム変性、シリコーン変性の変性されたエポキシ樹脂でもよい。中でも、グリシジルエーテル型エポキシ樹脂が好ましい。

【0030】

絶縁樹脂シートには、エポキシ樹脂の硬化剤を含有することができる。エポキシ樹脂の硬化剤は、貯蔵安定性の観点から、潜在性硬化剤が好ましい。潜在性硬化剤としては、例えば、ホウ素化合物、ヒドラジド、3級アミン、イミダゾール、ジシアンジアミド、無機酸、カルボン酸無水物、チオール、イソシアネート、ホウ素錯塩及びそれらの誘導体が好ましい。潜在性硬化剤の中でも、マイクロカプセル型硬化剤が好ましい。

【0031】

マイクロカプセル型硬化剤は、前記硬化剤の表面を樹脂皮膜等で安定化したものである。マイクロカプセル型硬化剤は、接続作業時の温度や圧力で樹脂皮膜が破壊され、硬化剤がマイクロカプセル外に拡散し、エポキシ樹脂と反応する。マイクロカプセル型潜在性硬化剤の中でも、アダクト型硬化剤、例えば、アミンアダクト、イミダゾールアダクトをマイクロカプセル化した潜在性硬化剤が安定性と硬化性のバランスに優れ好ましい。エポキシ樹脂の硬化剤は一般に、エポキシ樹脂100質量部に対して、0〜100質量部の量で用いられる。

【0032】

絶縁樹脂シートは、接続時に導電粒子がシート上で、又はシート外へ、又はシート中で、又はシートと共に移動して、接続電極間に捕捉される導電粒子数が減少することを抑制するために、接続条件下において、流動性の低い特性を有することが求められる。更に、長期接続信頼性を加味すると、フェノキシ樹脂を含有することが好ましい。

【0033】

フェノキシ樹脂としては、ビスフェノールA型フェノキシ樹脂、ビスフェノールF型フェノキシ樹脂、ビスフェノールAビスフェノールF混合型フェノキシ樹脂、ビスフェノールAビスフェノールS混合型フェノキシ樹脂、フルオレン環含有フェノキシ樹脂、カプロラクトン変性ビスフェノールA型フェノキシ樹脂が例示される。フェノキシ樹脂の重量平均分子量は2万以上10万以下が好ましい。重量平均分子量は、ポリスチレンを標準物質としたゲル浸透クロマトグラフ法(GPC)によって測定できる。

【0034】

本発明に用いられる絶縁樹脂シートには、フェノキシ樹脂とエポキシ樹脂とを併用することが好ましく、その場合、フェノキシ樹脂の含有量は、絶縁樹脂シートを形成する絶縁樹脂に対して60質量%以上用いることが好ましい。更に好ましくは、70質量%以上99.5質量%以下、一層好ましくは、75質量%以上99質量%以下、更に一層好ましくは、80質量%以上98質量%以下である。

【0035】

絶縁樹脂シートには、更に、例えば、絶縁粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤を含有することもできる。絶縁粒子や充填剤を含有する場合、これらの最大径は導電粒子の平均粒径未満であることが好ましい。カップリング剤としてはケチミン基、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有シランカップリング剤が、接着性の向上の点から好ましい。絶縁樹脂シート中にカップリング剤を含有する場合の含有量は、絶縁樹脂に対して、0.05質量%以上2質量%以下である。

【0036】

絶縁樹脂シートの各成分を混合する場合、必要に応じ、溶剤を用いることができる。溶剤としては、例えば、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、シクロヘキサノン、シクロペンタノン、トルエン、キシレン、酢酸エチル、酢酸ブチル、エチレングリコールモノアルキルエーテルアセテート、プロピレングリコールモノアルキルエーテルアセテート、エタノール、イソプロパノール、ジメチルホルムアミド、ジメチルアセトアミドが挙げられる。

【0037】

絶縁樹脂シートは、例えば、各成分を溶剤中で混合して塗工液を作成し、該塗工液を基材上にアプリケーター塗装により塗工し、オーブン中で溶剤を揮散させることにより製造できる。塗工液の25℃での粘度は、50mPa・s以上10000mPa・s以下が好ましい。更に好ましくは、200mPa・s以上8000mPa・s以下、一層好ましくは、500mPa・s以上5000mPa・s以下である。各成分を溶剤中に混合する場合、溶解性を向上させるために、加熱しても構わない。混合温度は室温以上100℃以下が好ましい。50℃以上80℃以下が更に好ましい。オーブン中での溶剤の揮散は50℃以上100℃以下が好ましく、60℃以上90℃以下が更に好ましい。時間は2分以上20分以下が好ましく、5分以上15分以下が更に好ましい。

【0038】

絶縁樹脂シートは、接続時に導電粒子がシート上で、又はシート外へ、又はシート中で、又はシートと共に流動することを抑制するために、接続条件下において、流動性が低いことが好ましい。一方で、導電粒子が電極と直接接触するために、絶縁樹脂シートは接続時の熱圧によって、導電粒子上から排除される、即ち、流動する必要があり、これら2つの相反する性能を満たすために、絶縁樹脂シートは接続温度において適正な溶融粘度範囲を有することが好ましい。更に好ましくは、絶縁樹脂シートの180℃での溶融粘度は10Pa・s以上5万Pa・s以下、より好ましくは、20Pa・s以上3万Pa・s以下、一層好ましくは50Pa・s以上2万Pa・s以下、更に一層好ましくは80Pa・s以上1万Pa・s以下、更に好ましくは、100Pa・s以上5000Pa・s以下、更に好ましくは、200Pa・s以上2000Pa・s以下である。

なお、ここで、絶縁樹脂シートが熱硬化性樹脂を含む場合、その溶融粘度とは、絶縁樹脂シートから硬化剤を除去した、あるいは、硬化剤が未配合の状態での溶融粘度を指す。

【0039】

本発明において絶縁樹脂シートは、接続時に導電粒子に有効に圧力がかかって、低い接続抵抗を実現するために、その膜厚は導電粒子の平均粒径よりも小さい必要がある。好ましくは、絶縁樹脂シートの膜厚が導電粒子の平均粒径に対して、0.05倍以上0.8倍以下である。より好ましくは、0.07倍以上0.7倍以下、更に好ましくは、0.1倍以上0.6倍以下、一層好ましくは、0.12倍以上0.5倍以下、更に一層好ましくは、0.15倍以上0.4倍以下である。

【0040】

絶縁樹脂シートの膜厚は好ましくは、0.1μm以上5μm以下であり、より好ましくは0.2μm以上3μm以下であり、一層好ましくは、0.3μm以上2μm以下であり、更に一層好ましくは、0.4μm以上1.5μm以下である。

【0041】

絶縁樹脂シートの膜厚は粒子の無い部分のシートの厚みであり、導電粒子に接し、シートの表面に垂直な面(以下、粒子接触面という)からその粒径の1/2離れた点(但し、該点には導電粒子は存在しないものとする)におけるシートの厚みの算術平均値として求められる。なお、導電粒子密度が高く、一つの導電粒子の粒子接触面とそれに隣接する導電粒子の粒子接触面との間の距離が粒径の1/2未満となり、導電粒子接触面からその粒径の1/2離れると、隣接粒子が存在する場合は、隣接粒子との中点のシートの厚みの算術平均値として膜厚を定義する。絶縁樹脂シートの膜厚は、例えば、シート断面の走査電子顕微鏡画像より測定することができる。

【0042】

以下、図1を参照しながら、本発明における基準面P1、P2と平均突出高さh1、h2の関係について説明する。

絶縁樹脂シートSは表裏の二つの相対する表面を有し、それらを基準面P1及び基準面P2と称する。但し、本発明の導電粒子配置シートにおいて、絶縁樹脂シートSの基準面P1からは導電粒子Eが突出しているものとし、また、基準面P1と、導電粒子Eの基準面P1に平行な接線であって該基準面P1から突出した突出部分に接する接線L1との間の距離の平均を平均突出高さh1(h1>0)とし、基準面P2と、導電粒子Eの基準面P2に平行な接線であって該導電粒子を挟んで接線L1とは反対側にある接線L2との間の距離の平均を平均突出高さh2とした場合、h1>h2の関係を満たすものとする。ここで、該接線L2が該絶縁樹脂シート内にある時はh2<0(図1右)、該接線L2が基準面P2上にある時はh2=0、該接線L2が該絶縁樹脂シート外にある時はh2>0(図1左)とする。

【0043】

本発明では、導電粒子Eは絶縁樹脂シートS中に存在し、絶縁樹脂シートSよりも導電粒子Eの平均粒径が大きいので、導電粒子Eは絶縁樹脂シートSの少なくとも片側の基準面P1から突出している(図2)。そして、導電粒子Eの絶縁樹脂シートSの基準面P1から突出した部分が、絶縁樹脂シートSを構成する絶縁樹脂と同じ樹脂からなる被覆層Tで覆われている(図2)。導電粒子Eは絶縁樹脂シートSの両面から突出していてもよい。

【0044】

この場合、基準面P1からの導電粒子の平均突出高さh1の絶対値|h1|と基準面P2からの導電粒子の平均突出高さh2の絶対値|h2|とを比較すると、

0≦ |h2|/|h1| ≦1/1.1

であることが好ましく、より好ましくは

0≦ |h2|/|h1| ≦1/3

である。これは、例えば導電粒子が絶縁樹脂シートの両面から突出している場合(h1>0且つh2>0)、突出高さh1が突出高さh2の好ましくは1.1倍以上、より好ましくは3倍以上であることを表す。

【0045】

突出高さh2は、本発明の導電粒子配置シートを使用する場合に、被接続部材との接着性を高く保つため、あるいは他のシートと貼り合わせる場合に、エアーを巻き込まないために、小さいことが好ましく、より好ましくは、0.3μm以下であり、更に好ましくは0.2μm以下であり、一層好ましくは0.1μm以下である。

【0046】

突出高さh2は、0μm以下であっても、即ち、導電粒子が突出していなくても構わない。導電粒子が絶縁樹脂シート内に完全に埋没していてもよい。

【0047】

好ましくは、突出高さh2が0μm以上0.1μm以下である。突出高さh2は、絶縁樹脂シートの膜厚の−0.5倍以上であり、4倍以下が好ましく、更に好ましくは、3倍以下であり、一層好ましくは、2倍以下であり、より一層好ましくは、0.5倍以下であり、更に一層好ましくは、0.1倍以下である。絶縁樹脂シートの基準面P2から突出した導電粒子は、絶縁樹脂シートから露出していると、低い接続抵抗を得やすい。

【0048】

ここで突出高さh2は、導電粒子が基準面P2から突出している場合は、絶縁樹脂シートの導電粒子の無い部分の略均一平面のうち導電粒子の突出高さが小さい側の平面、即ち基準面P2上から、突出高さが小さい側の導電粒子の頂部までの高さであり、例えばレーザー顕微鏡等で測定することができる。

【0049】

導電粒子の突出高さが大きい面側、即ち基準面P1は、接続時に導電粒子に有効に圧力がかかって、低い接続抵抗を得るために、その突出高さh1は導電粒子の平均粒径に対して0.2倍以上が好ましい。より好ましくは、0.25倍以上0.95倍以下であり、更に好ましくは、0.3倍以上0.9倍以下であり、一層好ましくは、0.35倍以上0.85倍以下であり、更に一層好ましくは、0.4倍以上0.8倍以下である。

【0050】

ここで突出高さh1は、絶縁樹脂シートの導電粒子の無い部分の略均一平面上から導電粒子の頂部までの高さであると表現することもできる。例えば、シート断面の走査電子顕微鏡画像より直接測定することができる。導電粒子の平均粒径から、突出高さh2と絶縁樹脂シートの膜厚を差し引いた値として求めてもよい。

【0051】

本発明においては、突出高さが大きい面(基準面1)側は、導電粒子が絶縁樹脂シートを構成する絶縁樹脂と同じ樹脂からなる被覆層で覆われていることにより、製造工程中や使用中の導電粒子の欠落を抑え、微細電極間の接続において、高い絶縁性を維持することができる。突出高さが大きい面側の、突出部における絶縁樹脂シートを構成する絶縁樹脂と同じ樹脂からなる被覆層の厚みは、略均一厚みでも構わないし、絶縁樹脂シート面から粒子頂部に向かって、傾斜的に薄くなっていても構わないし、その中間的に、絶縁樹脂シートの基準面P1の近傍では、頂部に向かって厚みが傾斜的に薄くなり、途中から略均等厚みになっていても構わない。導電粒子の欠落を防ぐ観点から、後二者の少なくとも部分的に、傾斜的に薄くなっていることが好ましい。

【0052】

絶縁樹脂シートの基準面P1から突出した導電粒子の被覆層の頂部の被覆厚み(以下被覆厚と称す)は、0.1μm以上2μm以下が好ましい。より好ましくは、0.15μm以上1.8μm以下、より好ましくは、0.2μm以上1.6μm以下、更に好ましくは、0.25μm以上1.4μm以下、更に一層好ましくは、0.3μm以上1.2μm以下である。また、被覆厚は絶縁樹脂シートの膜厚に対して、0.1倍以上1.0倍以下が好ましい。より好ましくは、0.1倍以上0.96倍以下、より好ましくは、0.12倍以上0.7倍以下、更に好ましくは、0.15倍以上0.6倍以下、一層好ましくは、0.2倍以上0.5倍以下である。被覆厚が適正な範囲にあることによって、導電粒子の欠落が起こりにくく、かつ、接続時の導通抵抗を低く抑えることができ好ましい。

【0053】

本発明の導電粒子配置シートは、導電粒子が絶縁樹脂シート中に分散配置されている。導電粒子の平均粒径よりも絶縁樹脂シート厚が小さいので、導電粒子は同一面上に配置されていることになる。導電粒子は、個々に独立に存在し、2個以上が凝集していないことが好ましい。2個以上の凝集が起こる場合、凝集している導電粒子の割合は、粒子数基準で30%以下が好ましく、20%以下が更に好ましい。絶縁樹脂シートの面積に占める、導電粒子の投影面積の合計で規定される導電粒子の面積率が2%以上40%以下の範囲が導電性と絶縁性のバランスが取れて好ましい。より好ましくは、4%以上35%以下、更に好ましくは6%以上30%以下、一層好ましくは、8%以上27%以下、更に一層好ましくは10%以上25%以下である。

【0054】

電極毎の接続抵抗のバラツキを小さくするために、導電粒子を高い配列性をもって配置することが好ましい。導電粒子の中心間距離の変動係数(標準偏差を平均で割った値)を配列性の尺度とすると、その値は0.6以下が好ましく、更に好ましくは0.03以上0.5以下であり、一層好ましくは0.05以上0.45以下、更に好ましくは0.07以上0.42以下、更に好ましくは0.09以上0.4以下、更に一層好ましくは、0.1以上0.35以下である。

【0055】

本発明の導電粒子配置シートは、単独で存在していても構わないが、例えば、剥離性基材上に形成されていてもよい。剥離性基材としては、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、ナイロン、塩化ビニル、ポリビニルアルコール等のフィルムや、これらフィルムをシリコーン処理やフッ素処理等をして剥離性を向上させたフィルム等の基材が使用される。

【0056】

本発明の導電粒子配置シートは、例えば、枚葉タイプのものや長尺タイプのものが挙げられる。

【0057】

本発明の導電粒子配置シートを製造する方法としては、例えば下記の様な方法がある。

【0058】

即ち、図3に示すように、まず、延伸可能なシート1上に粘着剤2を、好ましくは、導電粒子の平均粒径以下の膜厚になる様に塗布し(図3(a))、その上に導電粒子Eを必要量以上に載せて、充填を行う。

【0059】

好ましい粘着剤としては、例えば、ウレタン樹脂、アクリル樹脂、ユリア樹脂、メラミン樹脂、フェノール樹脂、酢酸ビニル樹脂、クロロプレンゴム、ニトリルゴム、スチレン−ブタジエンゴム、イソプレンゴム、天然ゴムが例示される。

【0060】

導電粒子充填後、粘着剤層に到達していない導電粒子を、例えば、エアーブローにより排除することで導電粒子が密に充填された単層の導電粒子層が形成される(図3(b))。必要に応じ、単層に配置した導電粒子は粘着剤に埋め込まれる。このときの全面積に対する導電粒子の投影面積の割合で定義される充填率は、好ましくは50%以上90%以下である。より好ましくは55%以上88%以下、更に好ましくは60%以上85%以下である。充填率は配列性に大きく影響する。

【0061】

次に、単層で密に充填された導電粒子層の上に、絶縁樹脂層3を形成し(図3(c))、導電粒子充填シートが得られる。この時、絶縁樹脂層は既にシート状になったものを粒子層の上に形成しても構わないし、溶剤に溶解した絶縁樹脂を塗工し、溶剤を乾燥して絶縁樹脂層を形成しても構わない。

【0062】

導電粒子充填シートの絶縁樹脂層の厚みは、導電粒子の平均粒径に対して1.0倍以上10倍以下が好ましく、より好ましくは1.2倍以上8倍以下、更に好ましくは1.5倍以上6倍以下、より一層好ましくは1.7倍以上5倍以下、更に一層好ましくは2倍以上4倍以下である。絶縁樹脂層の厚みを導電粒子の平均粒径に対して1.0倍以上10倍以下の範囲にすることで、膜厚精度の高い絶縁樹脂層が得られると共に、低い接続抵抗を得やすい。

【0063】

次に、導電粒子Eが固定され、絶縁樹脂層3(又はS)が形成された延伸可能なシートを、所望の延伸倍率で延伸することで、本発明の導電粒子配置シートが得られる(図3(d))。必要に応じ、延伸可能なシートと粘着剤は、導電粒子配置シートから剥離される。

【0064】

このとき、絶縁樹脂シートの厚みは、延伸倍率と延伸前の絶縁樹脂層の厚みと延伸時の絶縁樹脂層の溶融粘度で決まる。

【0065】

ここで、延伸可能なシートとしては、ポリオレフィン、例えば、ポリエチレン、ポリプロピレン、ポリプロピレン共重合体、ポリメチルペンテン、ポリスチレン、ポリエステル、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)や、ナイロン、塩化ビニール、ポリビニルアルコールからなるシートが例示される。

【0066】

延伸は縦方向延伸と横方向延伸の両方が行われる、所謂、2軸延伸であり、公知の方法で実施することができる。例えば、クリップ等でフィルムの2辺又は4辺を挟んで引っ張る方法や、2本以上のロールで挟んでロールの回転速度を変えることで延伸する方法等が挙げられる。延伸は縦方向と横方向を同時に延伸する同時二軸延伸でもよいし、一方向を延伸した後、他方を延伸する逐次二軸延伸でもよい。延伸時の導電粒子の配列乱れを起こし難いので同時二軸延伸が好ましい。延伸過程で導電粒子配置シートの形状が決定されるため、延伸時の温度と延伸速度は重要な因子である。

【0067】

延伸温度は、70℃以上250℃以下で延伸を行うのが好ましい。更に好ましくは75℃以上200℃以下であり、一層好ましくは、80℃以上160℃以下であり、更に一層好ましくは85℃以上145℃以下である。延伸温度が高すぎると絶縁樹脂シートの溶融粘度が下がりすぎ、粒子の頂部に所望の厚みで絶縁樹脂シートの被覆が形成されない。一方、延伸温度が低いと絶縁樹脂シートの溶融粘度が高くなりすぎて、導電粒子が絶縁樹脂シート中に存在しなくなり好ましくない。延伸速度は、0.1%/秒以上100%/秒以下で行うのが好ましい。更に好ましくは1%/秒以上50%/秒以下である。縦方向の延伸倍率と横方向の延伸倍率の積で定義される面倍率は、2.2倍以上25倍以下が好ましく、3倍以上15倍以下が更に好ましい。3.5倍以上10倍以下が一層好ましい。

【0068】

本発明の導電粒子配置シートは、そのまま単独で接合材料として用いることもできるし、絶縁性のフィルムと併用して用いることもでき、更に、導電粒子配置シートの少なくとも片面に、絶縁性接着剤層4を積層した異方導電性フィルムとすることもできる(図3(e)、(f))。異方導電性フィルムとする場合、延伸可能なシートと粘着剤の剥離は、絶縁性接着剤の積層前に行ってもよいし、積層後に行ってもよい。絶縁性接着剤の積層後に行う方が、作業性に優れるため、好ましい。

【0069】

本発明の異方導電性フィルムに用いられる絶縁性接着剤は、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂、電子線硬化性樹脂から選ばれた1種類以上の樹脂を含有する。これらの樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂、ポリイミド樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂、SBR、SBS、NBR、ポリエーテルスルホン樹脂、ポリエーテルテレフタレート樹脂、ポリフェニレンスルフィド樹脂、ポリアミド樹脂、ポリエーテルオキシド樹脂、ポリアセタール樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリイソブチレン樹脂、アルキルフェノール樹脂、スチレンブタジエン樹脂、カルボキシル変性ニトリル樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルケトン樹脂等又はそれらの変性樹脂が挙げられる。

【0070】

特に接続後の長期信頼性を必要とする場合には、エポキシ樹脂を含有することが好ましい。

【0071】

ここで用いられるエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、テトラメチルビスフェノールA型エポキシ樹脂、ビフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、脂肪族エーテル型エポキシ樹脂等のグリシジルエーテル型エポキシ樹脂、グリシジルエーテルエステル型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、脂環族エポキシドがある。これらエポキシ樹脂はハロゲン化や水素添加されていてもよい。また、これらエポキシ樹脂は、変性、例えば、ウレタン変性、ゴム変性、シリコーン変性がなされたエポキシ樹脂でもよい。

【0072】

絶縁性接着剤にエポキシ樹脂が含有される場合、エポキシ樹脂の硬化剤を含有することが好ましい。エポキシ樹脂の硬化剤としては、貯蔵安定性の観点から、潜在性硬化剤が好ましい。潜在性硬化剤としては、ホウ素化合物、ヒドラジド、3級アミン、イミダゾール、ジシアンジアミド、無機酸、カルボン酸無水物、チオール、イソシアネート、ホウ素錯塩及びそれらの誘導体等の硬化剤が好ましい。潜在性硬化剤の中でも、マイクロカプセル型の硬化剤が好ましい。

【0073】

マイクロカプセル型硬化剤は、前記硬化剤の表面を樹脂皮膜等で安定化したもので、接続作業時の温度や圧力で樹脂皮膜が破壊され、硬化剤がマイクロカプセル外に拡散し、エポキシ樹脂と反応する。マイクロカプセル型潜在性硬化剤の中でも、アダクト型硬化剤、例えば、アミンアダクト、イミダゾールアダクトをマイクロカプセル化した潜在性硬化剤が安定性と硬化性のバランスに優れ好ましい。これらエポキシ樹脂の硬化剤は一般に、エポキシ樹脂100質量部に対して、2〜100質量部の量で用いられる。

【0074】

本発明に用いられる絶縁性接着剤は、フィルム形成性、接着性、硬化時の応力緩和製等を付与する目的で、フェノキシ樹脂、ポリエステル樹脂、アクリルゴム、SBR、NBR、シリコーン樹脂、ポリビニルブチラール樹脂、ポリウレタン樹脂、ポリアセタール樹脂、尿素樹脂、キシレン樹脂、ポリアミド樹脂、ポリイミド樹脂、カルボキシル基、ヒドロキシル基、ビニル基、アミノ基などの官能基を含有するゴム、エラストマー類等の高分子成分を含有することが好ましい。これら高分子成分は分子量が10,000〜1,000,000のものが好ましい。高分子成分の含有量は、絶縁性接着剤全体に対して2〜80質量%が好ましい。

【0075】

これら高分子成分としては、長期接続信頼性の観点から、フェノキシ樹脂が好ましい。

【0076】

ここで用いられるフェノキシ樹脂としては、ビスフェノールA型フェノキシ樹脂、ビスフェノールF型フェノキシ樹脂、ビスフェノールAビスフェノールF混合型フェノキシ樹脂、ビスフェノールAビスフェノールS混合型フェノキシ樹脂、フルオレン環含有フェノキシ樹脂、カプロラクトン変性ビスフェノールA型フェノキシ樹脂等が例示される。フェノキシ樹脂の重量平均分子量は20,000以上100,000以下が好ましい。

【0077】

本発明に用いられる絶縁性接着剤としては、貯蔵安定性が高く、接続信頼性の高い、エポキシ樹脂と潜在性硬化剤を含有する熱硬化性のエポキシ樹脂系接着剤が好ましい。フェノキシ樹脂を含有するエポキシ樹脂系接着剤が更に好ましい。その場合、フェノキシ樹脂の使用量は、絶縁性接着剤全体に対して50質量%以下が好ましい。更に好ましくは、20質量%以上46質量%以下、一層好ましくは30質量%以上44質量%以下である。

【0078】

絶縁性接着剤には、さらに、絶縁粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤を含有することもできる。絶縁粒子や充填剤を含有する場合、これらの最大径は導電粒子の平均粒径未満であることが好ましい。更に、絶縁性接着剤に絶縁性を阻害しない範囲で、例えば、帯電防止を目的に導電粒子が含有していても構わない。

【0079】

カップリング剤としてはケチミン基、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有シランカップリング剤が、接着性の向上の点から好ましい。

【0080】

絶縁性接着剤の各成分を混合する場合、必要に応じ、溶剤を用いることができる。溶剤としては、例えば、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、シクロヘキサノン、シクロペンタノン、トルエン、キシレン、酢酸エチル、酢酸ブチル、エチレングリコールモノアルキルエーテルアセテート、プロピレングリコールモノアルキルエーテルアセテート、エタノール、イソプロパノール、ジメチルホルムアミド、ジメチルアセトアミドが挙げられる。

【0081】

絶縁性接着剤の製造は、例えば、各成分を溶剤中で混合して塗工液を作成し、該塗工液を基材上にアプリケーター塗装等により塗工し、オーブン中で溶剤を揮散させることにより製造できる。

【0082】

絶縁性接着剤は接続時に流動して接続領域を封止する働きがあるため、接続条件下において、流動性が高いことが好ましい。流動性の高さは、絶縁樹脂シートとの流動性との相対値が重要であり、180℃での溶融粘度が絶縁樹脂シートよりも低いことが好ましい。より好ましくは、絶縁樹脂シートの粘度の50%以下であり、更に好ましくは25%以下であり、一層好ましくは15%以下であり、更に一層好ましくは10%以下である。

【0083】

絶縁性接着剤の180℃での溶融粘度の好ましい範囲は、1Pa・s以上100Pa・s以下である。更に好ましくは2Pa・s以上50Pa・s以下、一層好ましくは4Pa・s以上30Pa・s以下である。溶融粘度が高すぎると接続時に高い圧力が必要となり、一方、溶融粘度が低い場合は、使用前の変形を抑えるために低温で貯蔵する必要が発生する。

【0084】

なお、ここで、絶縁性接着剤が熱硬化性樹脂の場合、その溶融粘度は絶縁性接着剤から硬化剤を除去した、あるいは、硬化剤が未配合の状態での溶融粘度を指す。

【0085】

絶縁性接着剤は絶縁樹脂シートの片面のみに形成しても構わないし、両面に形成しても構わない。異方導電性フィルムの仮貼り付け性を向上させたい場合は、両面に形成した方が好ましい。

【0086】

絶縁性接着剤を絶縁樹脂シートの両面に積層する場合、それぞれの面の絶縁性接着剤は同じでもよいし、異なっていてもよい。異なっている方が、被接続部材にあった配合にできる一方で、2種類の配合を用意する必要が発生する。

【0087】

絶縁性接着剤の膜厚の合計は、導電粒子配置シートの膜厚の2倍以上100倍以下が好ましく、更に好ましくは3倍以上〜75倍以下、更に好ましくは4倍以上50倍以下、更に一層好ましくは5倍以上30倍以下である。

【0088】

本発明の異方導電性フィルムの厚みは、5μm以上50μm以下が好ましく、更に好ましくは6μm以上35μm以下、更に好ましくは7μm以上25μm以下、更に好ましくは8μm以上22μm以下である。

【0089】

本発明の異方導電性フィルムは、その片面又は両面に剥離シート5を積層して、異方導電性フィルムへの異物の付着を抑えることができる(図4)。該剥離シートとしては、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、例えば、PET、PENや、ナイロン、塩化ビニール、ポリビニルアルコール等のフィルムが例示される。好ましい剥離シート用の樹脂としては、ポリプロピレン、PETが挙げられる。該剥離シートは、表面処理、例えば、フッ素処理、シリコーン処理、アルキド処理を行っていることが好ましい。

【0090】

本発明の異方導電性フィルムは、例えば、熱ロールを用いて導電粒子配置シートとフィルム状の絶縁性接着剤をラミネートする方法や、導電粒子配置シートの上に溶剤に溶解した絶縁性接着剤を塗布した後、溶剤を飛散させる方法等で製造される。

一般に異方導電性フィルムは、所望の幅にスリットされ、リール状に巻き取られる。

【0091】

このようにして製造された本発明の異方導電性フィルムは、ファインピッチ接続用途に好適に用いることができ、液晶ディスプレイとTCP、TCPとFPC、FPCとプリント配線基板との接続、あるいは、半導体チップを直接基板に実装するフリップチップ実装に好適に用いることができる。

【0092】

本発明の回路接続方法としては、ITO配線や金属配線等によって回路と電極を形成したガラス基板等の回路基板と、回路基板の電極と対を成す位置に電極を形成したICチップとを準備し、ガラス基板上のICチップを配置する位置に、本発明の異方導電性フィルムを貼り付ける。次に、ガラス基板とICチップをそれぞれの電極が互いに対を成すように位置を合わせた後、熱圧着される。熱圧着は、80℃以上250℃以下の温度範囲で1秒以上30分以下行うのが好ましい。加える圧力は、ICチップ面に対して、0.1MPa以上50MPa以下が好ましい。

【実施例】

【0093】

本発明を実施例によりさらに詳細に説明する。

a.溶融粘度測定

HAAKE社製、RHeoStress600 Thermoを用い、20mm径のコーン(PP20H)を用いて測定した。

【0094】

[実施例1]

フェノキシ樹脂(InChem社製、商品名:PKHC)80質量部、ビスフェノールA型液状エポキシ樹脂(旭化成ケミカルズ株式会社製、商品名:AER2603)20質量部、シランカップリング剤(日本ユニカー社製、商品名:A−187)0.25質量部、酢酸エチル300質量部を混合し、絶縁樹脂シート用ワニスを得た。絶縁樹脂シート用ワニスから溶剤を除去して得た絶縁樹脂シートの180℃溶融粘度は、1500Pa・sであった。

【0095】

100μm無延伸共重合ポリプロピレンフィルム上にブレードコーターを用いて酢酸エチルで樹脂分5質量%に希釈したアクリルポリマーを塗布、80℃で10分間乾燥し、厚さ1μmの粘着剤層を形成した。ここで用いたアクリルポリマーは、アクリル酸メチル62質量部、アクリル酸−2−エチルヘキシル30.6質量部、アクリル酸−2−ヒドロキシエチル7質量部を酢酸エチル233質量部中で、アゾビスイソブチロニトリル0.2質量部を開始剤とし、窒素ガス気流中65℃で8時間重合して得られた重量平均分子量が95万のものである。なお、重量平均分子量は、ポリスチレンを標準物質としたゲル浸透クロマトグラフ法(GPC)により測定した。

【0096】

この粘着剤剤上に、平均粒径4μmの導電粒子(積水化学社製、商品名:ミクロパールAU)を一面に充填し、0.2MPa圧のエアーブローにより粘着剤に到達していない導電粒子を排除した。その結果、充填率が74%の単層導電粒子層が形成された。その上に絶縁樹脂シート用ワニスを、ブレードコーターを用いて塗布、80℃で10分間乾燥し、厚さ7μmの絶縁樹脂シート層を形成し、導電粒子充填シートAを得た。

【0097】

次に導電粒子充填シートAを、試験用二軸延伸装置を用いて、135℃で、縦横共に10%/秒の比率で2.2倍まで延伸し、徐々に室温まで冷却、導電粒子が埋め込まれた絶縁樹脂シートからポリプロピレンフィルムと粘着剤を剥離し、導電粒子配置シートAを得た。

【0098】

導電粒子配置シートAを、走査型電子顕微鏡(日立製作所製:S−4700、以下同じ)を用いて観察したところ、導電粒子は絶縁樹脂シート中に存在し、導電粒子のない絶縁樹脂シート部は略平滑であり、導電粒子は絶縁樹脂シートの片面側に大きく突出し、その突出部は絶縁樹脂シートで被覆されていた。一方、反対面は小さく突出し、その突出部は導電粒子が露出していた。更に、導電粒子の中心を通る様に導電粒子配置シートAを切断し、その断面を走査型電子顕微鏡(SEM)で観察したところ(図5)、絶縁樹脂シートの厚みは1.5μmであり、導電粒子の突出高さが大きい側の突出部頂部は、1.2μmの厚みの絶縁樹脂シートで被覆されていた。一方、突出高さが小さい側の突出高さを、レーザー顕微鏡(キーエンス製,VK−9500)を用い、0.01μm刻みで測定(以下同じ)した結果、その突出高さは0.1μmであった。以上より、導電粒子の突出高さの大きい側の突出高さは、2.4μmと算出された。

【0099】

更に、導電粒子配置シートAをマイクロスコープ(株式会社キーエンス製、商品名:VHX−100、以下同じ)で観察した画像から、画像処理ソフト(旭化成株式会社製、商品名:A像くん、以下同じ)を用いて、導電粒子の中心間距離の平均値及びその変動係数を求めた結果、平均値が10.1μm、変動係数が0.29であった。また、導電粒子の面積率は15.1%であった。なお、導電粒子の中心間距離は、各粒子の中心点を用いたデローニ三角分割でできる三角形の辺の長さを使用し、導電粒子の観察は0.06mm2内の粒子について行った。

【0100】

導電粒子配置シートAからの導電粒子の欠落性を評価するため、導電粒子配置シートをキムワイプで片面につき100回ずつ、1kPaの圧力でラビングした後の粒子の欠落をマイクロスコープで観察した結果、全く粒子の欠落は認められなかった。

【0101】

フェノキシ樹脂(InChem社製、商品名:PKHC)100質量部、ビスフェノールA型液状エポキシ樹脂(旭化成ケミカルズ株式会社製、商品名:AER2603)90質量部、マイクロカプセル型潜在性硬化剤と液状エポキシ樹脂の混合物(旭化成ケミカルズ株式会社製、商品名:ノバキュア)60質量部(液状エポキシ樹脂は40質量部含有)、シランカップリング剤(日本ユニカー社製、商品名:A−187)0.25質量部、酢酸エチル300質量部を混合し、ワニスを得た。このワニスを離型処理した50μmのPETフィルム製剥離シート上にブレードコーターを用いて塗布、溶剤を乾燥除去して、膜厚17μmのフィルム状の絶縁性接着剤Bを得た。別途マイクロカプセル型潜在性硬化剤と液状エポキシ樹脂の混合物60質量部に替えて、液状エポキシ樹脂40質量部を配合して同様に作成した絶縁性接着剤の溶融粘度を測定した結果、絶縁接着剤Bの180℃溶融粘度は、10.5Pa・sであった。

【0102】

更に、絶縁性接着剤Bと膜厚のみ異なる絶縁性接着剤Cを絶縁性接着剤Bと同様にして得た。絶縁性接着剤の膜厚は2μmであった。

【0103】

実施例1で得た導電粒子配置シートAの導電粒子の突出高さが大きい側に絶縁性接着剤Bを、突出高さが小さい側に絶縁性接着剤Cを重ね、55℃、0.3MPaの条件でラミネートを行い、異方導電性フィルムAを得た。

【0104】

次に、20μm×100μmの金バンプがピッチ30μmで並んだ1.6mm×15mmのベアチップとベアチップに対応した接続ピッチを有するITO(Indium Tin Oxide)ガラス基板を準備し、ガラス基板のチップ実装位置に、絶縁性接着剤C側の剥離シートを剥がした異方導電性フィルムAを載せて、70℃、5Kg/cm2、2秒間の条件で熱圧着し、絶縁性接着剤B側の剥離シートを剥がした後、ベアチップをフリップチップボンダー(東レエンジニアリング株式会社製FC2000、以下同じ)を用いて位置合わせをして、コンスタントヒートで2秒後に190℃に到達し、その後一定温度となる条件で30Kg/cm2、10秒間加熱加圧し、ベアチップをITOガラス基板に接続した。

【0105】

このとき、絶縁性接着剤は流動し、ベアチップの外にも流出が見られた。接続後に金バンプとITO電極間に挟まれている導電粒子、即ち、接続に有効に働いた導電粒子の数を40バンプ分カウントした結果、平均が14.4個、標準偏差が1.9個であり、平均−3×標準偏差で定義される最小接続間粒子数は、8.7個であり、安定した接続が可能であることが判った。また、ベアチップとITOガラス電極よりなる64対のデイジーチェーン回路による導通抵抗測定と40対の櫛型電極による絶縁抵抗測定を行った結果、配線抵抗を含む導通抵抗は2.9kΩであり、64対の全ての電極が接続されていた。一方、絶縁抵抗は109 Ω以上であり、40対の櫛型電極間でショートの発生がなく、ファインピッチ接続において有用であった。

【0106】

[実施例2]

絶縁樹脂シートとして、フェノキシ樹脂(InChem社製、商品名:PKHB、180℃の溶融粘度は980Pa・s)を単独で用い、導電粒子の平均粒径を3μmに、充填率を82%に変更した以外は実施例1と同様にして導電粒子充填シートを得、延伸倍率を2.7倍にした以外は実施例1と同様にして導電粒子配置シート(導電粒子配置シートBと称す)を得た。

【0107】

得られた導電粒子配置シートBを、走査型電子顕微鏡を用いて観察したところ、導電粒子は絶縁樹脂シート中に存在し、導電粒子のない絶縁樹脂シート部は略平滑であり、導電粒子は絶縁樹脂シートの片面側に大きく突出し、その突出部は絶縁樹脂シートで被覆されていた。一方、反対面は小さく突出し、その突出部は導電粒子が露出していた。更に、導電粒子の中心を通る様に導電粒子配置シートBを切断し、その断面を操作型電子顕微鏡で観察したところ、絶縁樹脂シートの厚みは0.8μmであり、導電粒子の突出高さが大きい側の突出部頂部は、0.3μmの厚みの絶縁樹脂シートで被覆されていた。一方、突出高さが小さい側の突出高さを、レーザー顕微鏡で測定した結果、その突出高さは0.1μmであった。以上より、導電粒子の突出高さの大きい側の突出高さは、2.1μmと算出された。

【0108】

更に、導電粒子配置シートBをマイクロスコープで観察した画像から、画像処理ソフトを用いて、導電粒子の中心間距離の平均値及びその変動係数を求めた結果、平均値が9.1μm、変動係数が0.19であった。また、導電粒子の面積率は11%であった。

【0109】

導電粒子配置シートBからの導電粒子の欠落性を評価するため、導電粒子配置シートをキムワイプで片面につき100回ずつ、1kPaの圧力でラビングした後の粒子の欠落をマイクロスコープで観察した結果、全く粒子の欠落は認められなかった。

【0110】

次に実施例1と同様にして、導電粒子の突出高さの大きい側に、絶縁性接着剤Bをラミネートし、異方導電性フィルムBを得、実施例1と同様に、導電粒子配置シート側がITOガラス基板側となる様にして、ベアチップとITOガラス基板との接続を行った。

【0111】

接続後に金バンプとITO電極間に挟まれている導電粒子を40バンプ分カウントした結果、平均が16.4個、標準偏差が1.3個であり、平均−3×標準偏差で定義される最小接続間粒子数は.12.5個であり、安定した接続が可能であることが判った。また、ベアチップとITOガラス電極よりなる64対のデイジーチェーン回路による導通抵抗測定と40対の櫛型電極による絶縁抵抗測定を行った結果、配線抵抗を含む導通抵抗は3.1kΩであり、64対の全ての電極が接続されていた。一方、絶縁抵抗は109 Ω以上であり、40対の櫛型電極間でショートの発生がなく、ファインピッチ接続において有用であった。

【0112】

[比較例1]

絶縁樹脂シート用ワニスの塗工量を下げて、絶縁樹脂シート層の厚さを3.5μmとした以外は、実施例1と同様にして、導電粒子配置シート(導電粒子配置シートCと称す)を得た。

【0113】

得られた導電粒子配置シートCを、走査型電子顕微鏡を用いて観察したところ、略平滑な絶縁樹脂シートに、片面側に大きく突出した導電粒子が、両側で露出して、挟み込まれていた。更に、導電粒子の中心を通る様に導電粒子配置シートCを切断し、その断面を操作型電子顕微鏡で観察したところ、絶縁樹脂シートの厚みは0.8μmであり、導電粒子の突出高さが大きい側の頂部は露出していた。レーザー顕微鏡で突出高さを測定した結果、その突出高さは3.1μmと0.1μmであった。

【0114】

導電粒子配置シートCからの導電粒子の欠落性を評価するため、導電粒子配置シートをキムワイプで片面につき100回ずつ、1kPaの圧力でラビングした後の粒子の欠落をマイクロスコープで観察した結果、約20%の粒子の欠落が見られ、接続材料としては、使用できないことが判った。

【0115】

[比較例2]

絶縁樹脂シート用ワニスの塗工量を上げて、絶縁樹脂シート層の厚さを20μmとした以外は、実施例1と同様にして、導電粒子配置シート(導電粒子配置シートDと称す)を得た。

【0116】

得られた導電粒子配置シートDを、走査型電子顕微鏡を用いて観察したところ、導電粒子の突出はなく、4.5μmの略平滑な絶縁樹脂シート中に導電粒子が埋まっていた。

【0117】

次に実施例1と同様にして、絶縁性接着剤Bを片側にラミネートし、異方導電性フィルムDを得、実施例2と同様に、導電粒子配置シート側がITOガラス基板側となる様にして、ベアチップとITOガラス基板との接続を行った。

【0118】

ベアチップとITOガラス電極よりなる64対のデイジーチェーン回路による導通抵抗測定を行った結果、デイジーチェーンに電流は流れず、電気的な接続が取れておらず、接続材料としては、使用できないことが判った。

【産業上の利用可能性】

【0119】

本発明の導電粒子配置シートは、製造から使用までの間の導電粒子の欠落が起こりにくく、微細パターン配線の電気的接続において、微小電極の接続信頼性に優れると共に、狭スペースの隣接電極間の絶縁性が高く、低抵抗の接続を可能にする接続材料用途において好適に利用できる。

【特許請求の範囲】

【請求項1】

導電粒子と、基準面P1及びそれに相対する基準面P2を有する絶縁樹脂シートとを含んでなる導電粒子配置シートであって、該絶縁樹脂シートの厚みは該導電粒子の平均粒径より小さく、該絶縁樹脂シートの少なくとも片側の基準面P1から導電粒子が突出しており、導電粒子の絶縁樹脂シートの基準面P1から突出した部分が、該絶縁樹脂シートを構成する該絶縁樹脂と同じ樹脂からなる被覆層で覆われており、

ここで、基準面P1と、導電粒子の基準面P1に平行な接線であって該基準面P1から突出した突出部分に接する接線L1との間の距離の平均を平均突出高さh1(h1>0)とし、基準面P2と、導電粒子の基準面P2に平行な接線であって該導電粒子を挟んで接線L1とは反対側にある接線L2との間の距離の平均を平均突出高さh2とした場合(但し、該接線L2が該絶縁樹脂シート内にある時はh2<0、該接線L2が基準面P2上にある時はh2=0、該接線L2が該絶縁樹脂シート外にある時はh2>0とする)、h1>h2の関係を満たし、

該基準面P1から突出した導電粒子の被覆層の頂部の被覆厚みが、0.1μm以上2μm以下であり、該絶縁樹脂シートの180℃溶融粘度が10Pa・s以上5万Pa・s以下であることを特徴とする上記導電粒子配置シート。

【請求項2】

前記絶縁樹脂シートの両面から前記導電粒子が突出しており、前記平均突出高さh1に対する平均突出高さh2の比h2/h1が、0以上、1/1.1以下である請求項1に記載の導電粒子配置シート。

【請求項3】

前記基準面P2から突出した導電粒子は、絶縁樹脂シートから露出している請求項2に記載の導電粒子配置シート。

【請求項4】

前記導電粒子の絶縁樹脂シートの面積に占める導電粒子の投影面積の合計として定義される面積率が、2%以上40%以下である請求項1に記載の導電粒子配置シート。

【請求項5】

前記絶縁樹脂シートがフェノキシ樹脂を含有する請求項1に記載の導電粒子配置シート。

【請求項6】

前記導電粒子の平均粒径が0.5μm以上10μm以下である請求項1に記載の導電粒子配置シート。

【請求項7】

前記導電粒子の中心間距離の変動係数が、0.03以上0.6以下である請求項1に記載の導電粒子配置シート。

【請求項8】

延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成し、該導電粒子層上に絶縁樹脂層を形成して導電粒子充填シートを形成し、該導電粒子充填シートを延伸することを含む請求項1に記載の導電粒子配置シートの製造方法。

【請求項9】

前記延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成するに際し、該延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填した導電粒子層を形成する請求項8に記載の方法。

【請求項10】

前記導電粒子充填シートの絶縁樹脂層の厚みが、導電粒子の平均粒径に対して1.0倍以上10倍以下である請求項8に記載の方法。

【請求項11】

前記延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填して導電粒子層を形成するに際し、導電粒子を粘着剤に埋め込む請求項9に記載の方法。

【請求項12】

前記導電粒子を単層で充填して導電粒子層を形成するに際し、全面積に対する導電粒子の投影面積の割合として定義される充填率が、50%以上90%以下となるように導電粒子を充填した請求項8に記載の方法。

【請求項13】

前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、シート状の絶縁樹脂を導電粒子層上に形成する請求項8に記載の方法。

【請求項14】

前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、溶剤に溶解した絶縁樹脂を塗工し、溶剤を乾燥して得られた絶縁樹脂を導電粒子層上に形成する請求項8に記載の方法。

【請求項15】

縦方向の延伸倍率と横方向の延伸倍率の積として定義される面倍率が、2.2倍以上25倍以下である請求項8に記載の方法。

【請求項1】

導電粒子と、基準面P1及びそれに相対する基準面P2を有する絶縁樹脂シートとを含んでなる導電粒子配置シートであって、該絶縁樹脂シートの厚みは該導電粒子の平均粒径より小さく、該絶縁樹脂シートの少なくとも片側の基準面P1から導電粒子が突出しており、導電粒子の絶縁樹脂シートの基準面P1から突出した部分が、該絶縁樹脂シートを構成する該絶縁樹脂と同じ樹脂からなる被覆層で覆われており、

ここで、基準面P1と、導電粒子の基準面P1に平行な接線であって該基準面P1から突出した突出部分に接する接線L1との間の距離の平均を平均突出高さh1(h1>0)とし、基準面P2と、導電粒子の基準面P2に平行な接線であって該導電粒子を挟んで接線L1とは反対側にある接線L2との間の距離の平均を平均突出高さh2とした場合(但し、該接線L2が該絶縁樹脂シート内にある時はh2<0、該接線L2が基準面P2上にある時はh2=0、該接線L2が該絶縁樹脂シート外にある時はh2>0とする)、h1>h2の関係を満たし、

該基準面P1から突出した導電粒子の被覆層の頂部の被覆厚みが、0.1μm以上2μm以下であり、該絶縁樹脂シートの180℃溶融粘度が10Pa・s以上5万Pa・s以下であることを特徴とする上記導電粒子配置シート。

【請求項2】

前記絶縁樹脂シートの両面から前記導電粒子が突出しており、前記平均突出高さh1に対する平均突出高さh2の比h2/h1が、0以上、1/1.1以下である請求項1に記載の導電粒子配置シート。

【請求項3】

前記基準面P2から突出した導電粒子は、絶縁樹脂シートから露出している請求項2に記載の導電粒子配置シート。

【請求項4】

前記導電粒子の絶縁樹脂シートの面積に占める導電粒子の投影面積の合計として定義される面積率が、2%以上40%以下である請求項1に記載の導電粒子配置シート。

【請求項5】

前記絶縁樹脂シートがフェノキシ樹脂を含有する請求項1に記載の導電粒子配置シート。

【請求項6】

前記導電粒子の平均粒径が0.5μm以上10μm以下である請求項1に記載の導電粒子配置シート。

【請求項7】

前記導電粒子の中心間距離の変動係数が、0.03以上0.6以下である請求項1に記載の導電粒子配置シート。

【請求項8】

延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成し、該導電粒子層上に絶縁樹脂層を形成して導電粒子充填シートを形成し、該導電粒子充填シートを延伸することを含む請求項1に記載の導電粒子配置シートの製造方法。

【請求項9】

前記延伸可能なシート上に導電粒子を単層で充填して導電粒子層を形成するに際し、該延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填した導電粒子層を形成する請求項8に記載の方法。

【請求項10】

前記導電粒子充填シートの絶縁樹脂層の厚みが、導電粒子の平均粒径に対して1.0倍以上10倍以下である請求項8に記載の方法。

【請求項11】

前記延伸可能なシート上に、粘着剤を塗布し、該粘着剤上に導電粒子を単層で充填して導電粒子層を形成するに際し、導電粒子を粘着剤に埋め込む請求項9に記載の方法。

【請求項12】

前記導電粒子を単層で充填して導電粒子層を形成するに際し、全面積に対する導電粒子の投影面積の割合として定義される充填率が、50%以上90%以下となるように導電粒子を充填した請求項8に記載の方法。

【請求項13】

前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、シート状の絶縁樹脂を導電粒子層上に形成する請求項8に記載の方法。

【請求項14】

前記導電粒子層上に絶縁樹脂層を形成するに際し、絶縁樹脂層として、溶剤に溶解した絶縁樹脂を塗工し、溶剤を乾燥して得られた絶縁樹脂を導電粒子層上に形成する請求項8に記載の方法。

【請求項15】

縦方向の延伸倍率と横方向の延伸倍率の積として定義される面倍率が、2.2倍以上25倍以下である請求項8に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−101938(P2013−101938A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−268005(P2012−268005)

【出願日】平成24年12月7日(2012.12.7)

【分割の表示】特願2008−513256(P2008−513256)の分割

【原出願日】平成19年4月26日(2007.4.26)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年12月7日(2012.12.7)

【分割の表示】特願2008−513256(P2008−513256)の分割

【原出願日】平成19年4月26日(2007.4.26)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

[ Back to top ]