少なくとも一つの工作物のための固定装置

【課題】硬質材層を除去する

【解決手段】硬質合金製工作物上に布設された硬質材層の除去が電気分解による不動態化によって行われ、その際、層除去プロセスの始めには、少なくとも0.01A/cm2の最大電流密度が工作物において設定される。これによって、その下にある硬質合金材料が重大な損傷を受けることなく、硬質材層が一気に剥落する。

【解決手段】硬質合金製工作物上に布設された硬質材層の除去が電気分解による不動態化によって行われ、その際、層除去プロセスの始めには、少なくとも0.01A/cm2の最大電流密度が工作物において設定される。これによって、その下にある硬質合金材料が重大な損傷を受けることなく、硬質材層が一気に剥落する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、硬質合金製工作物に布設された硬質材層を、電気分解による不動態化によって除去するための方法に関するものである。さらにこの発明は、前記除去方法を援用しながら硬質合金製工作物を再生するための、請求項10のプリアンブルによる方法、ならびに請求項11のプリアンブルによる固定装置に関するものである。

【背景技術】

【0002】

工具、特に旋回切削プレート、穴あけ器、フライス、変形工具、押し抜き工具等の、例えば耐用期間および/または活動量のような、硬質合金製工作物の表面特性を改善するには、今日、例えば窒化チタン、カルボ窒化チタンのような硬質材層でそのような工作物を被覆するのが普通である。被覆方法としては、広く普及した真空被覆方法が好んで用いられる。例えば上記の工具のように複雑な構成の場合、硬質合金製工作物は高価であるため、誤って被覆された場合、工作物の再生が試みられ、また特に工作物が使用によって摩耗した場合は、再び造型復元および被覆が試みられる。そのためには、当該工作物の層がまず除去されねばならない。上述のような工作物の層除去は、技術的に困難で、挑戦的課題である。この問題について経済的に適用可能な解決が得られるか否かは、前記工作物が経済的観点において改良されるか、あるいは処分されるかについて、最終的に決定的な意味を持つ。

【0003】

被覆を注意深く行っても、プロセスの誤りやプロセスの中断は繰り返し生じ、その結果、硬質材層を備える硬質合金製工作物の被覆に欠陥が生じ得る。また臨時被覆操業の場合には、層の種類および強度についての顧客の要望を取り違えることもあり得る。これによって生じる欠陥品のコストは、硬質合金製工作物の場合、特に高額である。被覆されない工作物、すなわち工具本体のコストは、被覆層の価格の三倍から十倍に容易に達し得る。

【0004】

鋼鉄製工作物の層除去については、硬質材層の剥離を可能にする、DE−41 01 843による方法が少し前から知られている。この方法は、チタン結合およびその他の硬質材結合を溶解する過酸化水素の溶液を使用する。ここで重要なのは、工作物自体が不用意に浸食されることはなく、したがって損傷を受けることはない、という点である。例えば酸またはアルカリ液の使用は、鋼鉄工作物を許容し得ない方法で損なうであろう。硬質材である炭化タングステン、および化学的に不安的なコバルトからその大半がなる硬質合金の場合、硬質材が溶解するより速く、工作物の硬質合金本体が破壊され得るので、この方法は全く適していない。

【0005】

したがって今日では、被覆に欠陥のある硬質合金製工作物、ないし再度被覆されねばならないような工作物の、硬質材層の除去には機械的方法が用いられる。硬質材層は、研磨または削磨される。このためのコストは高い。したがってそのような方法が使用されることは極めてまれであり、その代わり、欠陥のある工作物は廃棄される。

【0006】

1996年4月刊の「Research Disclosure」、No.38447によって知られるところとなった、硬質合金製工作物に布設された硬質材層を除去するための方法では、電気分解による不動態化によって層除去が行われる。この場合、硬質材層と硬質合金本体との間に、電気分解によって酸化タングステン層が形成される。この炭化タングステンの不動態化は、適切な電解質における工作物の陽極分極によって生じる。炭化タングステンが酸化タングステンに変わることによって、硬質材層は本体に対するその付着手段を失い、剥離する。

【0007】

ここでは選択されるべき層除去条件が極めて重要である。パラメータが誤って選択されると、被覆層が剥離しないか、あるいは工作物が修復不可能なまでに損傷を受ける。

【0008】

現行技術では、工具の再被覆もまた事前の層除去なしで行われる。そのためには、工具、好ましくは、フライス、穴あけ器、およびホブのような、硬質合金からなる軸工具では、切削表面が研磨し直され、続いて被覆される。この方法の短所は、再研磨によって切削表面の被覆層だけがなくなり、工具のその他の領域は被覆されたままである、という点である。したがってその後の再被覆では、再研磨されなかった領域の硬質材層の厚みが一層増大する。層の厚みが増すにつれ硬質材層の内部応力が増加し、これによって工具の耐用期間は、一度だけ被覆された工具に比して減じられることとなる。この内部応力は、被覆された工具を後から研磨する際に、被覆された部分から被覆されていない部分へ移行する領域においてしばしば破砕が生じる原因となり、工具の性能を低下させる。

【発明の開示】

【発明が解決しようとする課題】

【0009】

この発明の課題は、現行技術における短所を取り除き、経済的な層除去方法を実現することである。

【課題を解決するための手段】

【0010】

この課題は、請求項1の特徴によると、層除去の始めに、少なくとも0.01A/cm2の、 好ましくはさらに0.1A/cm2の最大電流密度を工作物において設定することによって、達成される。これによって上述の問題は解決し、少なくともほぼ新品同様の工作物ないし工具の耐用年数が得られる。

【0011】

すなわち、この条件を遵守することによって、工作物が電解質に晒され、完全な層除去が終了するまでに必要な時間が劇的に削減可能であり、したがってまた電解質が硬質合金に作用する時間および深度も低減され得ることがわかった。したがって、この発明による方法の経済性も同時に二つの局面において高められる。すなわち、一つには、層除去に必要な時間が大幅に削減されることによって、明らかに層除去処理量が大幅に増加し、二つ目には、後から再布設される硬質材層の優れた付着に必要な、表面の剥削が大幅に削減されるため、後から行われる機械的処理がはるかに短くなる、という点である。

【0012】

驚くべきことに、前記電流条件が守られることによって、硬質材層はほとんど一気に吹き飛ばされ、したがって、そもそも前記飛散に必要とされるより多くの時間が電解質に与えられることはなく、硬質合金本体に損傷を与えることはない。

【0013】

この発明によって提案される方法は、今日知られている限りでは、一般に使用される全ての伝導性硬質材層の除去に適しており、したがって例えば、金属または金属結合の硝酸塩、炭化物、炭素窒化物からなる、例えばTiAlN,TiAlNC,WC,WCN等の硬質材層、あるいはまたCr,CrN,CrC,CrNCのようなクロム含有硬質材層、ならびにこれらの硬質材層の組み合わせや、多層配置の層除去に適している。

【0014】

これまでの説とは反対に、ここでは電解質の選択は、それが酸領域にあり、かつその伝導性によって、電圧がかけられると前述の電流条件の遵守が可能である限り、何ら重要な意味をもたない。工作物はここでは迅速に、硬質合金のタングステンが不動態状態となる電位にもたらされる。

【0015】

好ましくはさらに陰極に関して、少なくとも1V、好ましくは少なくとも6V、特に好ましくは少なくとも15Vの電圧が工作物にかけられ、好ましくは全処理時間に亘って一

定に保たれるが、これは例えば制御によって行われ、かついずれにせよ、選択された電解質の伝導性の関数で、始めに述べられた条件が遵守されるよう、査定される。好ましくは、ランプなしの電圧が直接かけられる。

【0016】

さらに、時間的に可変の、例えばランプ形状で上昇する電圧も処理可能であるが、いずれにせよ、電圧が上昇を始めて5分、さらに好ましくは1分より短い時間内に、工作物において陰極が前記電圧に達するべきである。

【0017】

電解質としては、好ましくは1から7、特に好ましくは2から5の領域のpH値を有する、酸性媒体が選択されるのが好ましい。極めて低コストで、環境および安全性についても有利な電解質溶液は酢酸を含むが、好ましくは酢酸と、少なくとも一つの伝導性塩、好ましくは硝酸塩とからなる。

【0018】

この発明による方法では、層除去時間はいずれにせよ1時間より短く、好ましくは15分、特に好ましくは5分より短く、さらには1分よりも短くなる。この発明の本質的特長は、層剥離が迅速に行われるという点である。この技術的認識、すなわち硬質合金に与える損傷の最小化は、経済性を求める要望と明確に一致する。過酸化溶液が使用される現行技術では、鋼鉄製工作物上の層を除去するのに1時間より多くの時間が必要であり、よりよい結果を得るためには10時間より多くの時間が必要とされるのに対し、この発明の方法では、上述の極めて短い時間で、以後の剥削処理および寸法変更処理をも最小限化する、という成果が得られる。

【0019】

提案された組成によって用意に達成される、前記電解質の伝導性の他に、十分な全電流密度を供給でき得るように、適切な電力供給装置が特定されねばならない。上述のように、電力供給装置は好ましくは安定した電圧で操作され、これによって確実に、所定の最小初期電流値が迅速に達せられる。

【0020】

電解質が工作物に適切に当たることによって、適用に応じた層除去が工作物の全表面において、または部分的にのみ行われ得る。

【0021】

この発明による処理にもかかわらず、W酸化物を除去するには、好ましくは研磨および/または研削および/またはマイクロ波による、特にマイクロ波による機械的後処理が必要である。しかしながらこの後処理は、既に述べられたように、この発明によって大幅に削減されるが、層除去された表面の例えば周縁部区域ではさらに、コバルトが乏しくなっている可能性があり、剥削されねばならない。この必要性を検査するには、例えばDE−OS 43 26 852に記載されたような、硬質合金の被覆可能性を検査するための周知の方法が適している。

【0022】

この発明による方法はさらに、電解質浴の操作温度の問題がない。したがって、好ましくは周囲温度、すなわち通常約20℃での層除去の実施は、経済的理由からしても容易に可能である。

【0023】

硬質合金からなる工作物が、この発明にしたがって既に一度層除去され、次に最小限の機械的後処理を受け、その後再び被覆されたかどうかを、工作物そのものにおいて確認するには限界がある。上述のような工具では、側部切削表面のような表面に、この発明では最小限度にのみ必要とされる機械的後処理によっても除去されなかった磨耗の徴を認めることは、特定の場合にかろうじてあり得る。そのような摩耗の徴はまた大抵の場合、硬質材層が新たに布設されても依然として認められるものである。研削、研磨またはミクロ波照射のような、機械的後処理を受けたあらゆる硬質合金製工具の違いを示す特徴は、工作物の外見の変化に反映され得るが、この特徴はまさにこの発明によって最小化され、した

がってまた、さらなる処理が加えられているにもかかわらず、工作物の寸法安定性が高められる。この発明によると残留する不動態層は、硬質材層の迅速な剥落に必要なだけの厚みを有するが、それを除去する際には、例えばマイクロ波の使用によって、光沢のない本体表面が現れる。

【0024】

層除去および、それに続く新たな被覆が必要であった工具が、一般には既に使用されているが、それらの工具は例えば以下の摩耗特徴を呈し得る。

【0025】

軸工具はその被覆されていない軸に、旋盤チャックが原因となって、圧力箇所ないし削り箇所を有し得る。切削縁の破損、または新たに被覆された場合、少なくとも刃こぼれがしばしば認められる。新品の長さ、ないし通常の標準長さに比して、工具の長さの短縮が一般に認められる。これは特に、工具が何度も分解修理および後処理された場合にあてはまる。これは、同じ工具グループ内における長さのばらつきとしても現れ得る。さらにまた、直径の違いも生じ得る。周囲に機械的後処理が施される軸工具においては大抵、軸に刻印される定格直径の変更が生じる。

【0026】

使用済みのホブではしばしば、全ての歯が折れている。これは納入状態における簡単な光学制御で認識可能である。すくい表面が何度も後研削されると一般に、歯面の幅ないし主要自由表面の明らかな低減が認められる。ホブの形削りが後から行われることによって、測定可能な工具直径の変化がしばしば生じる。通常は、第三または第四のすくい表面研磨の後既に明白に、寸法の特記すべき変化が認められる。

【0027】

さらにこの発明による方法は、硬質材層が布設されている、または少なくとも布設されていた少なくとも第一の表面領域と、硬質合金層が全く布設されていなかった第二の表面領域とを備える工作物において、好ましくは工作物が専ら前記第一の表面領域において電解質と接触するように、実施される。例えば軸工具において、被覆されていない軸が電解質と接触すると、この発明において利用される電解質における不動態化の効果が損なわれ得る。そのような工具を浸すには、工具はかん子、またはその他のクリップ装置で軸を固定され、被覆だけがおこなわれるよう浸される。その際には、前記固定装置は陽極と電気的に接続される。固定装置の、少なくとも電解質と接触することになっている部分が、以下に説明されるような特定の材料から製造される場合を除いて、これらの固定装置はどの部分も一切電解質に浸けてはならない。そのような部分、例えば鋼鉄または銅の部分は不動態化されないであろうし、これによって工具の層除去プロセスが妨げられるであろう。これは、この場合電流の大部分が、不動態化しない伝導性表面を介して流れるであろうからである。

【0028】

旋回切削プレートやホブのようなある種の工具、すなわち軸のない工具の層除去を行う際には、構造が小さいため、かつ/またはそのほぼ完全に硬質材によって被覆されているため、電解質に完全に浸さねばならず、同様に電解質と接触しない固定装置を想定することは不可能である。固定部材を電解質と接触させねばならない、あるいは接触させるべき場合、そのために使用される固定装置の部材には、層除去の際に同様に不動態化される材料、および/または電気的に非伝導性の材料が使用されるべきである。これにはタングステン、および/またはタンタル、および/または合成樹脂が用いられるのが好ましく、さらにはテフロン(登録商標)が好ましい。例えば旋回切削プレートの層除去を行うには、前記材料からなる固定部材において前記プレートが挟まれるか、または上記の材料からなる格子に前記プレートが置かれる。工具は電気分解のために、固定装置の前記部材とともに電解質内に浸される。

【0029】

例えばホブのように、この発明の本来の適用分野である一定の工具においては、設けられた硬質材層が除去されるべき表面領域を、硬質材層が全く設けられていない表面領域と

ともに同時に電解質に浸さないことは不可能である。すなわち、基本的に中空シリンダの構造を有するホブでは、内部表面は硬質材で被覆されておらず、一方、作動表面である外部表面は硬質材で被覆されている。上記の場合、工作物の硬質材に被覆されていない領域を電解質と接触させないという要求を満たし得るには、工作物の前記さらなる、硬質材で被覆されていない表面領域がカプセル状に保護される工作物について少なくとも、この発明による固定装置が提案される。そのような固定装置は、この発明による方法に関連する要求から開発されたものではあるが、工作物が、気体または液体処理されねばならない少なくとも一つの第一の表面領域と、それに対して前記処理を受けるべきでない少なくとももう一つの表面領域とを備え、この発明によるカプセル化によって前記処理の分離が実現される場合には常に、そのような固定装置が利用可能であることが、容易に理解される。

【0030】

前記固定装置を用いた工作物処理において、工作物に電位が与えられる場合、工作物の前記カプセル内にある前記さらなる表面領域のための、少なくとも一つの電気接触部を介して行われるのが好ましい。

【0031】

袋状空洞部であれ、貫通開口部であれ、貫通口のような窪みを備え、窪み内部表面または工作物の外部表面が選択的に処理されるべき工作物のための、この発明による固定装置の好ましい実施形態では、工作物の内部表面を外部表面から密閉分離するパッキンエレメントが固定装置に設けられる。外部表面のみが処理されるべき、貫通開口部を備えた工作物、特にホブの処理ないし固定のために、この固定装置は、工作物正面の開口部周囲に隣接する、一対のパッキンエレメントを有するが、これらのエレメントは、担体棒に沿って軸方向に変位されて配置され、前記パッキンエレメント間にあるセグメントは、前記貫通開口部を通るように寸法決めされる。

【0032】

前記パッキン機構は、工作物の両正面に対し固定されるように、互いに軸方向にスライド可能である。

【0033】

さらに、パッキン機構の間の棒セグメントには電気接触配置が設けられるのが好ましく、さらに好ましくは、前記接触配置への電気供給路が前記棒を通して導かれる。

【0034】

上記固定装置の一実施形態では、パッキン機構の間にある棒セグメントに、軸方向における固定によって棒軸に対して半径方向に拡張ないし収縮可能で、その周囲には接触エレメントを備える固定体が設けられる。その際、固定装置には、槍状部材の軸方向に作用する、固定体のための固定機構が設けられ、固定体を固定することによって接触エレメントを工作物に対して固定する。これによって、貫通開口部の直径に関わりなく広い領域において、工作物をそのつど最適電気接触させることが可能である。

【0035】

しかしながら好ましいのは、半径方向に弾性を有する接触体が貫通開口部内に挿入され、さらなる固定装置なしで電気接触を確実にする、簡単な実施形態である。

【0036】

この発明による固定装置が、この発明による方法に利用されると、固定装置の諸部材は必然的に電解質と接触する。したがって、上記実施形態の固定装置においてはさらに、パッキン機構の両側に外側に向けて横たわる固定装置セグメントが、合成樹脂から、好ましくはテフロン(登録商標)からなる外部表面を有するよう、提案される。

【0037】

既に述べられたように、この発明の固定装置は主に、始めに述べられたこの発明による方法を実施する際に工作物を固定するのに特に適している。

【0038】

この方法は特に、穴あけ器またはエンドミルのような軸工具の層除去に適しており、さらには旋回切削プレート、変形工具、型押し工具等に、特にホブの層除去に適している。

この発明の固定装置は特に、貫通開口部を備える工作物に適しており、さらにこの発明による方法との関連では特に、上記のホブに適している。

【0039】

まず、この発明による方法による工作物の層除去の手順が、いくつかの例を挙げてさらに説明されるべきであろう。

【0040】

4μmの厚さのTiN層で被覆された、硬質合金からなる60個の旋回切削プレートが、電解質内で陽極処理された。電解質は、2mol/lの酢酸と、2mol/lの硝酸アンモニウムからなり、pH値は約2.5、操作温度は約20℃であった。電力供給が開始された後、電解質電流は約50Aまで一気に上昇したが、電圧は10Vで一定に保たれた。前記50Aで最大電流に達した後、電流は下降し、約10分後の値は2Aとなった。10分の層除去時間の後、全ての旋回切削プレート上の層が完璧に除去された。50Aの最大電解質電流は電力供給開始後直ぐに達せられ、その結果、層除去プロセスの始めには明らかに、工作物表面における最大電流密度に対応する最大電流が得られた。旋回切削プレートの大きさは30x30x5mmであり、したがってプレートあたりの表面面積は24cm2であり、全表面面積は1,440cm2であった。したがって50Aの最大電解質電流によって、層除去プロセスの始めにセットされる、工作物における最大電流密度0.035A/cm2が得られた。層除去がいつ終了したか、より詳細に解明したところ、これが既に2,3分後に終了していたことがわかった。初期電流密度が0.1A/cm2に上げられたところ、旋回接触プレートは約10秒で層除去された。これより、0.01A/cm2より大きな最大電流密度では、層除去の時間は1時間よりはるかに短い、15分よりもさらに短く、かつ好ましくは最大電流密度が少なくとも層除去表面1cm2あたり0.1Aまで引上げられた場合、層除去は1分にも満たず終了する、という結果が得られる。

【0041】

さらに、上述の電解質条件下で、硬質合金穴あけ器および硬質合金フライスの層除去が行われた。これらの工具は、PVD析出された硬質材層であるカルボ窒化チタンないし窒化チタンアルミニウムによって被覆されていた。層厚は3μmであった。少なくとも層除去表面1cm2あたり0.01Aの最大初期電流密度が維持されると、穴あけ器ないしフライスは1分以内でと層除去された。続いてこれらの工具は、コバルトが貧乏化したわずかな区域を除去するために短時間マイクロ波照射を受け、その後新たに3μm厚の硬質材層で被覆された。

【0042】

次に、pH=2の上記の電解質溶液内で、この発明の固定装置を援用しホブの層除去が行われた。前記の、より詳細に説明されるべき固定装置を利用することによって、ホブの硬質材被覆された作動表面のみが電解質と接触するよう配慮された。約1,000cm2の作用表面で、0.02A/cm2の最大電流密度が既に初期設定されると、ホブの層除去は3分以内で終了した。一定の電圧がかけられることによって、必要とされる最大電流密度に対応して、同時に処理されるフライスにつき25Aの初期最大電流が得られたが、これは前記3分の時間内にホブにつき4Aより低い値にまで下がった。

【0043】

さらにあるホブは、硝酸アンモニウム−酢酸電解質内で、15Vの電圧、約300Aの初期電流、および約50Aの受動電流で、三分以内に層除去された。

【0044】

軸工具、すなわち穴あけ器またはフライスは、硝酸アンモニウム−酢酸電解質内で、15Vの電圧、約10Aの初期電流、および約1Aの受動電流で、一分で層除去された。

【0045】

旋回切削プレートは、硝酸アンモニウム−酢酸電解質内で、15Vの電圧、約3Aの初期電流、および約0.1Aの受動電流で、10秒で層除去された。

【0046】

さらに、上記の電解質条件下で行われた、硬質合金からなる変形鋳型および変形父型、ないし鋼鉄補強された変形鋳型の硬質合金部分の層除去は極めて短時間で成功した。鋼鉄補強された鋳型では、鋼鉄補強部分はテフロン(登録商標)被覆によって、層除去の間、電解質の侵食から保護された。層除去の後、層除去された部分は短時間研磨され、続いて新たに被覆された。

【0047】

上記の例において使用された酢酸−硝酸アンモニウム電解質の他にも、硬質合金の不動態化を導くその他の電解質組成も使用され得る。例えば、硝酸ナトリウム酢酸、硝酸セリウムアンモニウム酢酸、硝酸セリウムアンモニウム硝酸、または硝酸セリウムアンモニウム過塩素酸電解質が使用され得る。

【0048】

続いて、この発明による工作物固定装置が、図面を参考に説明される。

【発明を実施するための最良の形態】

【0049】

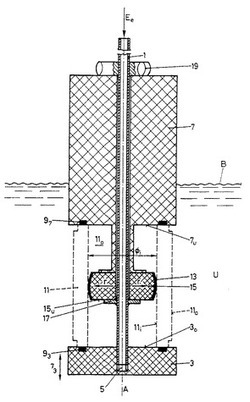

金属管1にはその末端に、ねじ袋状穿孔5を備えるはめ込み固定体3がねじ込まれる。管1に沿って固定可能なように装着される対向固定ブロック7が設けられる。両部材3および7の互いに向き合う正面7uないし3oには、パッキンエレメント97ないし93が設けられる。図面に破線で示されたのは、固定されるべきホブ形状の工作物11である。図からわかるように、工作物11は部材7および3の正面7uおよび3oの間にしっかりと固定される。例えばOリング97および93であるパッキンエレメントは、貫通開口部11oの領域において工作物11の正面に隙間なく隣接する。これによって、被覆されていない工作物内部表面11iが、被覆された外部表面11aに対してカプセル保護化された状態となり、後者の外部表面は、カプセル保護化された内部表面11iが損傷を被ることなく、電解質Bによる処理にまかされ得る。

【0050】

図からすぐわかるように、これまで説明されたような固定装置は、上述の電解質との接触によって外部表面11aのみが層除去され、内部表面11iは電解質によって損傷を受けるべきでない、工作物11の、この発明による層除去に極めて適している。

【0051】

工作物11の電気接触はその内部表面11iにおいて、電気接触配置13を介して成立するが、その際、電源装置(図示されず)のための電気接続は、Eeで示されたように電解質の外側の金属管1を介して成立する。

【0052】

場合によっては、工作物11の円筒状内壁11iの内径Фiの偏差またはばらつきを考慮して、図の実施形態に示されたように、電気接触配置13は、例えばゴム弾性を有するばね状の、能動固定された固定体5に取付けられ得るが、この固定本体は管1の肩部17上に載置される。固定体15は本体7としっかりと結合され、両者は共に軸方向にスライドするように管1上にまたがる。管1のねじ端部部材上にある例えば調整ナットのような調整機構19によって、固定体15は能動的に軸方向に多少圧縮され得るが、これによって、矢印rで示されたように、半径方向に向けて外側に回避する多少とも顕著な動きが生じ、これによって接触配置13が押し出される。電気信号は、前述のように、管1、襟部17、固定体15の下部15uを介して、その周辺部に達する。ばね弾性接触部13,15が押し込まれると、工具と給電装置との間に電気接続が成立する。

【0053】

工作物11はここでは以下のようにして取付けられる。

はめ込み固定体3が管1から取り外される。その後、工作物はパッキン97に突き当たるよう固定体15上にかぶせられ、次に調整ねじ19が締められ、固定本体15が、それ自体の弾性枠内で拡張することによって、工作物11の内部表面11iへの最適電気接触が得られる。

【0054】

その後、本体3が装着されねじ込まれることによって、工作物11はパッキン97および93の間に固定され、これによって、工作物の内部表面11iが周囲Uに対して、特に電解質Bに対してカプセル化され、さらにほとんど公差に左右されることのない最適電気接触が得られる。

【0055】

はるかに簡単で、好ましい実施形態では、ばね状に形成された前記固定体15が管1上に固定されてまたがり、工作物内部表面11iとの電気接触は、固定体15を工作物の開口部内に陥入させる際のばね状接触によって成立する。

【0056】

この好ましい実施形態では、工作物11は、その上に固定設置されたばね状固定体15を備える管1上にかぶせられ、その後本体7が上から管1上に載置されることによって、工作物11はパッキンエレメント97ないし93の間において、例えば調整ナットである、管1の外部ねじ上にねじ固定される調整機構19によって、隙間なく固定される。

【0057】

工作物外部表面11aのための電解質Uと、したがって特にこの発明による電気分解層除去方法との関連で好んで用いられる電解質槽浴Bと接触する部材は、意図された処理に悪影響を及ぼさず、また意図された処理によっても損傷を被らない材料から製造される。固定体3および、対向固定本体7の、少なくともこれに向き合う部材、好ましくはその全表面が、合成樹脂から、好ましくテフロン(登録商標)から製造される。固定装置の好ましい簡単な実施形態では、既に説明されたように、接触配置15の半径方向における調整可能性については放棄される。

【図面の簡単な説明】

【0058】

【図1】この発明による固定装置の一実施形態を示す、簡略化された概略縦断面図である。

【技術分野】

【0001】

この発明は、硬質合金製工作物に布設された硬質材層を、電気分解による不動態化によって除去するための方法に関するものである。さらにこの発明は、前記除去方法を援用しながら硬質合金製工作物を再生するための、請求項10のプリアンブルによる方法、ならびに請求項11のプリアンブルによる固定装置に関するものである。

【背景技術】

【0002】

工具、特に旋回切削プレート、穴あけ器、フライス、変形工具、押し抜き工具等の、例えば耐用期間および/または活動量のような、硬質合金製工作物の表面特性を改善するには、今日、例えば窒化チタン、カルボ窒化チタンのような硬質材層でそのような工作物を被覆するのが普通である。被覆方法としては、広く普及した真空被覆方法が好んで用いられる。例えば上記の工具のように複雑な構成の場合、硬質合金製工作物は高価であるため、誤って被覆された場合、工作物の再生が試みられ、また特に工作物が使用によって摩耗した場合は、再び造型復元および被覆が試みられる。そのためには、当該工作物の層がまず除去されねばならない。上述のような工作物の層除去は、技術的に困難で、挑戦的課題である。この問題について経済的に適用可能な解決が得られるか否かは、前記工作物が経済的観点において改良されるか、あるいは処分されるかについて、最終的に決定的な意味を持つ。

【0003】

被覆を注意深く行っても、プロセスの誤りやプロセスの中断は繰り返し生じ、その結果、硬質材層を備える硬質合金製工作物の被覆に欠陥が生じ得る。また臨時被覆操業の場合には、層の種類および強度についての顧客の要望を取り違えることもあり得る。これによって生じる欠陥品のコストは、硬質合金製工作物の場合、特に高額である。被覆されない工作物、すなわち工具本体のコストは、被覆層の価格の三倍から十倍に容易に達し得る。

【0004】

鋼鉄製工作物の層除去については、硬質材層の剥離を可能にする、DE−41 01 843による方法が少し前から知られている。この方法は、チタン結合およびその他の硬質材結合を溶解する過酸化水素の溶液を使用する。ここで重要なのは、工作物自体が不用意に浸食されることはなく、したがって損傷を受けることはない、という点である。例えば酸またはアルカリ液の使用は、鋼鉄工作物を許容し得ない方法で損なうであろう。硬質材である炭化タングステン、および化学的に不安的なコバルトからその大半がなる硬質合金の場合、硬質材が溶解するより速く、工作物の硬質合金本体が破壊され得るので、この方法は全く適していない。

【0005】

したがって今日では、被覆に欠陥のある硬質合金製工作物、ないし再度被覆されねばならないような工作物の、硬質材層の除去には機械的方法が用いられる。硬質材層は、研磨または削磨される。このためのコストは高い。したがってそのような方法が使用されることは極めてまれであり、その代わり、欠陥のある工作物は廃棄される。

【0006】

1996年4月刊の「Research Disclosure」、No.38447によって知られるところとなった、硬質合金製工作物に布設された硬質材層を除去するための方法では、電気分解による不動態化によって層除去が行われる。この場合、硬質材層と硬質合金本体との間に、電気分解によって酸化タングステン層が形成される。この炭化タングステンの不動態化は、適切な電解質における工作物の陽極分極によって生じる。炭化タングステンが酸化タングステンに変わることによって、硬質材層は本体に対するその付着手段を失い、剥離する。

【0007】

ここでは選択されるべき層除去条件が極めて重要である。パラメータが誤って選択されると、被覆層が剥離しないか、あるいは工作物が修復不可能なまでに損傷を受ける。

【0008】

現行技術では、工具の再被覆もまた事前の層除去なしで行われる。そのためには、工具、好ましくは、フライス、穴あけ器、およびホブのような、硬質合金からなる軸工具では、切削表面が研磨し直され、続いて被覆される。この方法の短所は、再研磨によって切削表面の被覆層だけがなくなり、工具のその他の領域は被覆されたままである、という点である。したがってその後の再被覆では、再研磨されなかった領域の硬質材層の厚みが一層増大する。層の厚みが増すにつれ硬質材層の内部応力が増加し、これによって工具の耐用期間は、一度だけ被覆された工具に比して減じられることとなる。この内部応力は、被覆された工具を後から研磨する際に、被覆された部分から被覆されていない部分へ移行する領域においてしばしば破砕が生じる原因となり、工具の性能を低下させる。

【発明の開示】

【発明が解決しようとする課題】

【0009】

この発明の課題は、現行技術における短所を取り除き、経済的な層除去方法を実現することである。

【課題を解決するための手段】

【0010】

この課題は、請求項1の特徴によると、層除去の始めに、少なくとも0.01A/cm2の、 好ましくはさらに0.1A/cm2の最大電流密度を工作物において設定することによって、達成される。これによって上述の問題は解決し、少なくともほぼ新品同様の工作物ないし工具の耐用年数が得られる。

【0011】

すなわち、この条件を遵守することによって、工作物が電解質に晒され、完全な層除去が終了するまでに必要な時間が劇的に削減可能であり、したがってまた電解質が硬質合金に作用する時間および深度も低減され得ることがわかった。したがって、この発明による方法の経済性も同時に二つの局面において高められる。すなわち、一つには、層除去に必要な時間が大幅に削減されることによって、明らかに層除去処理量が大幅に増加し、二つ目には、後から再布設される硬質材層の優れた付着に必要な、表面の剥削が大幅に削減されるため、後から行われる機械的処理がはるかに短くなる、という点である。

【0012】

驚くべきことに、前記電流条件が守られることによって、硬質材層はほとんど一気に吹き飛ばされ、したがって、そもそも前記飛散に必要とされるより多くの時間が電解質に与えられることはなく、硬質合金本体に損傷を与えることはない。

【0013】

この発明によって提案される方法は、今日知られている限りでは、一般に使用される全ての伝導性硬質材層の除去に適しており、したがって例えば、金属または金属結合の硝酸塩、炭化物、炭素窒化物からなる、例えばTiAlN,TiAlNC,WC,WCN等の硬質材層、あるいはまたCr,CrN,CrC,CrNCのようなクロム含有硬質材層、ならびにこれらの硬質材層の組み合わせや、多層配置の層除去に適している。

【0014】

これまでの説とは反対に、ここでは電解質の選択は、それが酸領域にあり、かつその伝導性によって、電圧がかけられると前述の電流条件の遵守が可能である限り、何ら重要な意味をもたない。工作物はここでは迅速に、硬質合金のタングステンが不動態状態となる電位にもたらされる。

【0015】

好ましくはさらに陰極に関して、少なくとも1V、好ましくは少なくとも6V、特に好ましくは少なくとも15Vの電圧が工作物にかけられ、好ましくは全処理時間に亘って一

定に保たれるが、これは例えば制御によって行われ、かついずれにせよ、選択された電解質の伝導性の関数で、始めに述べられた条件が遵守されるよう、査定される。好ましくは、ランプなしの電圧が直接かけられる。

【0016】

さらに、時間的に可変の、例えばランプ形状で上昇する電圧も処理可能であるが、いずれにせよ、電圧が上昇を始めて5分、さらに好ましくは1分より短い時間内に、工作物において陰極が前記電圧に達するべきである。

【0017】

電解質としては、好ましくは1から7、特に好ましくは2から5の領域のpH値を有する、酸性媒体が選択されるのが好ましい。極めて低コストで、環境および安全性についても有利な電解質溶液は酢酸を含むが、好ましくは酢酸と、少なくとも一つの伝導性塩、好ましくは硝酸塩とからなる。

【0018】

この発明による方法では、層除去時間はいずれにせよ1時間より短く、好ましくは15分、特に好ましくは5分より短く、さらには1分よりも短くなる。この発明の本質的特長は、層剥離が迅速に行われるという点である。この技術的認識、すなわち硬質合金に与える損傷の最小化は、経済性を求める要望と明確に一致する。過酸化溶液が使用される現行技術では、鋼鉄製工作物上の層を除去するのに1時間より多くの時間が必要であり、よりよい結果を得るためには10時間より多くの時間が必要とされるのに対し、この発明の方法では、上述の極めて短い時間で、以後の剥削処理および寸法変更処理をも最小限化する、という成果が得られる。

【0019】

提案された組成によって用意に達成される、前記電解質の伝導性の他に、十分な全電流密度を供給でき得るように、適切な電力供給装置が特定されねばならない。上述のように、電力供給装置は好ましくは安定した電圧で操作され、これによって確実に、所定の最小初期電流値が迅速に達せられる。

【0020】

電解質が工作物に適切に当たることによって、適用に応じた層除去が工作物の全表面において、または部分的にのみ行われ得る。

【0021】

この発明による処理にもかかわらず、W酸化物を除去するには、好ましくは研磨および/または研削および/またはマイクロ波による、特にマイクロ波による機械的後処理が必要である。しかしながらこの後処理は、既に述べられたように、この発明によって大幅に削減されるが、層除去された表面の例えば周縁部区域ではさらに、コバルトが乏しくなっている可能性があり、剥削されねばならない。この必要性を検査するには、例えばDE−OS 43 26 852に記載されたような、硬質合金の被覆可能性を検査するための周知の方法が適している。

【0022】

この発明による方法はさらに、電解質浴の操作温度の問題がない。したがって、好ましくは周囲温度、すなわち通常約20℃での層除去の実施は、経済的理由からしても容易に可能である。

【0023】

硬質合金からなる工作物が、この発明にしたがって既に一度層除去され、次に最小限の機械的後処理を受け、その後再び被覆されたかどうかを、工作物そのものにおいて確認するには限界がある。上述のような工具では、側部切削表面のような表面に、この発明では最小限度にのみ必要とされる機械的後処理によっても除去されなかった磨耗の徴を認めることは、特定の場合にかろうじてあり得る。そのような摩耗の徴はまた大抵の場合、硬質材層が新たに布設されても依然として認められるものである。研削、研磨またはミクロ波照射のような、機械的後処理を受けたあらゆる硬質合金製工具の違いを示す特徴は、工作物の外見の変化に反映され得るが、この特徴はまさにこの発明によって最小化され、した

がってまた、さらなる処理が加えられているにもかかわらず、工作物の寸法安定性が高められる。この発明によると残留する不動態層は、硬質材層の迅速な剥落に必要なだけの厚みを有するが、それを除去する際には、例えばマイクロ波の使用によって、光沢のない本体表面が現れる。

【0024】

層除去および、それに続く新たな被覆が必要であった工具が、一般には既に使用されているが、それらの工具は例えば以下の摩耗特徴を呈し得る。

【0025】

軸工具はその被覆されていない軸に、旋盤チャックが原因となって、圧力箇所ないし削り箇所を有し得る。切削縁の破損、または新たに被覆された場合、少なくとも刃こぼれがしばしば認められる。新品の長さ、ないし通常の標準長さに比して、工具の長さの短縮が一般に認められる。これは特に、工具が何度も分解修理および後処理された場合にあてはまる。これは、同じ工具グループ内における長さのばらつきとしても現れ得る。さらにまた、直径の違いも生じ得る。周囲に機械的後処理が施される軸工具においては大抵、軸に刻印される定格直径の変更が生じる。

【0026】

使用済みのホブではしばしば、全ての歯が折れている。これは納入状態における簡単な光学制御で認識可能である。すくい表面が何度も後研削されると一般に、歯面の幅ないし主要自由表面の明らかな低減が認められる。ホブの形削りが後から行われることによって、測定可能な工具直径の変化がしばしば生じる。通常は、第三または第四のすくい表面研磨の後既に明白に、寸法の特記すべき変化が認められる。

【0027】

さらにこの発明による方法は、硬質材層が布設されている、または少なくとも布設されていた少なくとも第一の表面領域と、硬質合金層が全く布設されていなかった第二の表面領域とを備える工作物において、好ましくは工作物が専ら前記第一の表面領域において電解質と接触するように、実施される。例えば軸工具において、被覆されていない軸が電解質と接触すると、この発明において利用される電解質における不動態化の効果が損なわれ得る。そのような工具を浸すには、工具はかん子、またはその他のクリップ装置で軸を固定され、被覆だけがおこなわれるよう浸される。その際には、前記固定装置は陽極と電気的に接続される。固定装置の、少なくとも電解質と接触することになっている部分が、以下に説明されるような特定の材料から製造される場合を除いて、これらの固定装置はどの部分も一切電解質に浸けてはならない。そのような部分、例えば鋼鉄または銅の部分は不動態化されないであろうし、これによって工具の層除去プロセスが妨げられるであろう。これは、この場合電流の大部分が、不動態化しない伝導性表面を介して流れるであろうからである。

【0028】

旋回切削プレートやホブのようなある種の工具、すなわち軸のない工具の層除去を行う際には、構造が小さいため、かつ/またはそのほぼ完全に硬質材によって被覆されているため、電解質に完全に浸さねばならず、同様に電解質と接触しない固定装置を想定することは不可能である。固定部材を電解質と接触させねばならない、あるいは接触させるべき場合、そのために使用される固定装置の部材には、層除去の際に同様に不動態化される材料、および/または電気的に非伝導性の材料が使用されるべきである。これにはタングステン、および/またはタンタル、および/または合成樹脂が用いられるのが好ましく、さらにはテフロン(登録商標)が好ましい。例えば旋回切削プレートの層除去を行うには、前記材料からなる固定部材において前記プレートが挟まれるか、または上記の材料からなる格子に前記プレートが置かれる。工具は電気分解のために、固定装置の前記部材とともに電解質内に浸される。

【0029】

例えばホブのように、この発明の本来の適用分野である一定の工具においては、設けられた硬質材層が除去されるべき表面領域を、硬質材層が全く設けられていない表面領域と

ともに同時に電解質に浸さないことは不可能である。すなわち、基本的に中空シリンダの構造を有するホブでは、内部表面は硬質材で被覆されておらず、一方、作動表面である外部表面は硬質材で被覆されている。上記の場合、工作物の硬質材に被覆されていない領域を電解質と接触させないという要求を満たし得るには、工作物の前記さらなる、硬質材で被覆されていない表面領域がカプセル状に保護される工作物について少なくとも、この発明による固定装置が提案される。そのような固定装置は、この発明による方法に関連する要求から開発されたものではあるが、工作物が、気体または液体処理されねばならない少なくとも一つの第一の表面領域と、それに対して前記処理を受けるべきでない少なくとももう一つの表面領域とを備え、この発明によるカプセル化によって前記処理の分離が実現される場合には常に、そのような固定装置が利用可能であることが、容易に理解される。

【0030】

前記固定装置を用いた工作物処理において、工作物に電位が与えられる場合、工作物の前記カプセル内にある前記さらなる表面領域のための、少なくとも一つの電気接触部を介して行われるのが好ましい。

【0031】

袋状空洞部であれ、貫通開口部であれ、貫通口のような窪みを備え、窪み内部表面または工作物の外部表面が選択的に処理されるべき工作物のための、この発明による固定装置の好ましい実施形態では、工作物の内部表面を外部表面から密閉分離するパッキンエレメントが固定装置に設けられる。外部表面のみが処理されるべき、貫通開口部を備えた工作物、特にホブの処理ないし固定のために、この固定装置は、工作物正面の開口部周囲に隣接する、一対のパッキンエレメントを有するが、これらのエレメントは、担体棒に沿って軸方向に変位されて配置され、前記パッキンエレメント間にあるセグメントは、前記貫通開口部を通るように寸法決めされる。

【0032】

前記パッキン機構は、工作物の両正面に対し固定されるように、互いに軸方向にスライド可能である。

【0033】

さらに、パッキン機構の間の棒セグメントには電気接触配置が設けられるのが好ましく、さらに好ましくは、前記接触配置への電気供給路が前記棒を通して導かれる。

【0034】

上記固定装置の一実施形態では、パッキン機構の間にある棒セグメントに、軸方向における固定によって棒軸に対して半径方向に拡張ないし収縮可能で、その周囲には接触エレメントを備える固定体が設けられる。その際、固定装置には、槍状部材の軸方向に作用する、固定体のための固定機構が設けられ、固定体を固定することによって接触エレメントを工作物に対して固定する。これによって、貫通開口部の直径に関わりなく広い領域において、工作物をそのつど最適電気接触させることが可能である。

【0035】

しかしながら好ましいのは、半径方向に弾性を有する接触体が貫通開口部内に挿入され、さらなる固定装置なしで電気接触を確実にする、簡単な実施形態である。

【0036】

この発明による固定装置が、この発明による方法に利用されると、固定装置の諸部材は必然的に電解質と接触する。したがって、上記実施形態の固定装置においてはさらに、パッキン機構の両側に外側に向けて横たわる固定装置セグメントが、合成樹脂から、好ましくはテフロン(登録商標)からなる外部表面を有するよう、提案される。

【0037】

既に述べられたように、この発明の固定装置は主に、始めに述べられたこの発明による方法を実施する際に工作物を固定するのに特に適している。

【0038】

この方法は特に、穴あけ器またはエンドミルのような軸工具の層除去に適しており、さらには旋回切削プレート、変形工具、型押し工具等に、特にホブの層除去に適している。

この発明の固定装置は特に、貫通開口部を備える工作物に適しており、さらにこの発明による方法との関連では特に、上記のホブに適している。

【0039】

まず、この発明による方法による工作物の層除去の手順が、いくつかの例を挙げてさらに説明されるべきであろう。

【0040】

4μmの厚さのTiN層で被覆された、硬質合金からなる60個の旋回切削プレートが、電解質内で陽極処理された。電解質は、2mol/lの酢酸と、2mol/lの硝酸アンモニウムからなり、pH値は約2.5、操作温度は約20℃であった。電力供給が開始された後、電解質電流は約50Aまで一気に上昇したが、電圧は10Vで一定に保たれた。前記50Aで最大電流に達した後、電流は下降し、約10分後の値は2Aとなった。10分の層除去時間の後、全ての旋回切削プレート上の層が完璧に除去された。50Aの最大電解質電流は電力供給開始後直ぐに達せられ、その結果、層除去プロセスの始めには明らかに、工作物表面における最大電流密度に対応する最大電流が得られた。旋回切削プレートの大きさは30x30x5mmであり、したがってプレートあたりの表面面積は24cm2であり、全表面面積は1,440cm2であった。したがって50Aの最大電解質電流によって、層除去プロセスの始めにセットされる、工作物における最大電流密度0.035A/cm2が得られた。層除去がいつ終了したか、より詳細に解明したところ、これが既に2,3分後に終了していたことがわかった。初期電流密度が0.1A/cm2に上げられたところ、旋回接触プレートは約10秒で層除去された。これより、0.01A/cm2より大きな最大電流密度では、層除去の時間は1時間よりはるかに短い、15分よりもさらに短く、かつ好ましくは最大電流密度が少なくとも層除去表面1cm2あたり0.1Aまで引上げられた場合、層除去は1分にも満たず終了する、という結果が得られる。

【0041】

さらに、上述の電解質条件下で、硬質合金穴あけ器および硬質合金フライスの層除去が行われた。これらの工具は、PVD析出された硬質材層であるカルボ窒化チタンないし窒化チタンアルミニウムによって被覆されていた。層厚は3μmであった。少なくとも層除去表面1cm2あたり0.01Aの最大初期電流密度が維持されると、穴あけ器ないしフライスは1分以内でと層除去された。続いてこれらの工具は、コバルトが貧乏化したわずかな区域を除去するために短時間マイクロ波照射を受け、その後新たに3μm厚の硬質材層で被覆された。

【0042】

次に、pH=2の上記の電解質溶液内で、この発明の固定装置を援用しホブの層除去が行われた。前記の、より詳細に説明されるべき固定装置を利用することによって、ホブの硬質材被覆された作動表面のみが電解質と接触するよう配慮された。約1,000cm2の作用表面で、0.02A/cm2の最大電流密度が既に初期設定されると、ホブの層除去は3分以内で終了した。一定の電圧がかけられることによって、必要とされる最大電流密度に対応して、同時に処理されるフライスにつき25Aの初期最大電流が得られたが、これは前記3分の時間内にホブにつき4Aより低い値にまで下がった。

【0043】

さらにあるホブは、硝酸アンモニウム−酢酸電解質内で、15Vの電圧、約300Aの初期電流、および約50Aの受動電流で、三分以内に層除去された。

【0044】

軸工具、すなわち穴あけ器またはフライスは、硝酸アンモニウム−酢酸電解質内で、15Vの電圧、約10Aの初期電流、および約1Aの受動電流で、一分で層除去された。

【0045】

旋回切削プレートは、硝酸アンモニウム−酢酸電解質内で、15Vの電圧、約3Aの初期電流、および約0.1Aの受動電流で、10秒で層除去された。

【0046】

さらに、上記の電解質条件下で行われた、硬質合金からなる変形鋳型および変形父型、ないし鋼鉄補強された変形鋳型の硬質合金部分の層除去は極めて短時間で成功した。鋼鉄補強された鋳型では、鋼鉄補強部分はテフロン(登録商標)被覆によって、層除去の間、電解質の侵食から保護された。層除去の後、層除去された部分は短時間研磨され、続いて新たに被覆された。

【0047】

上記の例において使用された酢酸−硝酸アンモニウム電解質の他にも、硬質合金の不動態化を導くその他の電解質組成も使用され得る。例えば、硝酸ナトリウム酢酸、硝酸セリウムアンモニウム酢酸、硝酸セリウムアンモニウム硝酸、または硝酸セリウムアンモニウム過塩素酸電解質が使用され得る。

【0048】

続いて、この発明による工作物固定装置が、図面を参考に説明される。

【発明を実施するための最良の形態】

【0049】

金属管1にはその末端に、ねじ袋状穿孔5を備えるはめ込み固定体3がねじ込まれる。管1に沿って固定可能なように装着される対向固定ブロック7が設けられる。両部材3および7の互いに向き合う正面7uないし3oには、パッキンエレメント97ないし93が設けられる。図面に破線で示されたのは、固定されるべきホブ形状の工作物11である。図からわかるように、工作物11は部材7および3の正面7uおよび3oの間にしっかりと固定される。例えばOリング97および93であるパッキンエレメントは、貫通開口部11oの領域において工作物11の正面に隙間なく隣接する。これによって、被覆されていない工作物内部表面11iが、被覆された外部表面11aに対してカプセル保護化された状態となり、後者の外部表面は、カプセル保護化された内部表面11iが損傷を被ることなく、電解質Bによる処理にまかされ得る。

【0050】

図からすぐわかるように、これまで説明されたような固定装置は、上述の電解質との接触によって外部表面11aのみが層除去され、内部表面11iは電解質によって損傷を受けるべきでない、工作物11の、この発明による層除去に極めて適している。

【0051】

工作物11の電気接触はその内部表面11iにおいて、電気接触配置13を介して成立するが、その際、電源装置(図示されず)のための電気接続は、Eeで示されたように電解質の外側の金属管1を介して成立する。

【0052】

場合によっては、工作物11の円筒状内壁11iの内径Фiの偏差またはばらつきを考慮して、図の実施形態に示されたように、電気接触配置13は、例えばゴム弾性を有するばね状の、能動固定された固定体5に取付けられ得るが、この固定本体は管1の肩部17上に載置される。固定体15は本体7としっかりと結合され、両者は共に軸方向にスライドするように管1上にまたがる。管1のねじ端部部材上にある例えば調整ナットのような調整機構19によって、固定体15は能動的に軸方向に多少圧縮され得るが、これによって、矢印rで示されたように、半径方向に向けて外側に回避する多少とも顕著な動きが生じ、これによって接触配置13が押し出される。電気信号は、前述のように、管1、襟部17、固定体15の下部15uを介して、その周辺部に達する。ばね弾性接触部13,15が押し込まれると、工具と給電装置との間に電気接続が成立する。

【0053】

工作物11はここでは以下のようにして取付けられる。

はめ込み固定体3が管1から取り外される。その後、工作物はパッキン97に突き当たるよう固定体15上にかぶせられ、次に調整ねじ19が締められ、固定本体15が、それ自体の弾性枠内で拡張することによって、工作物11の内部表面11iへの最適電気接触が得られる。

【0054】

その後、本体3が装着されねじ込まれることによって、工作物11はパッキン97および93の間に固定され、これによって、工作物の内部表面11iが周囲Uに対して、特に電解質Bに対してカプセル化され、さらにほとんど公差に左右されることのない最適電気接触が得られる。

【0055】

はるかに簡単で、好ましい実施形態では、ばね状に形成された前記固定体15が管1上に固定されてまたがり、工作物内部表面11iとの電気接触は、固定体15を工作物の開口部内に陥入させる際のばね状接触によって成立する。

【0056】

この好ましい実施形態では、工作物11は、その上に固定設置されたばね状固定体15を備える管1上にかぶせられ、その後本体7が上から管1上に載置されることによって、工作物11はパッキンエレメント97ないし93の間において、例えば調整ナットである、管1の外部ねじ上にねじ固定される調整機構19によって、隙間なく固定される。

【0057】

工作物外部表面11aのための電解質Uと、したがって特にこの発明による電気分解層除去方法との関連で好んで用いられる電解質槽浴Bと接触する部材は、意図された処理に悪影響を及ぼさず、また意図された処理によっても損傷を被らない材料から製造される。固定体3および、対向固定本体7の、少なくともこれに向き合う部材、好ましくはその全表面が、合成樹脂から、好ましくテフロン(登録商標)から製造される。固定装置の好ましい簡単な実施形態では、既に説明されたように、接触配置15の半径方向における調整可能性については放棄される。

【図面の簡単な説明】

【0058】

【図1】この発明による固定装置の一実施形態を示す、簡略化された概略縦断面図である。

【特許請求の範囲】

【請求項1】

電気分解による不動態化によって層除去が行われる、硬質合金製工作物に布設された硬質材層を除去するための方法であって、層除去の始めに、少なくとも0.01A/cm2、好ましくは少なくとも0.1A/cm2の最大電流密度が工作物において設定されることを特徴とする、方法。

【請求項2】

硬質合金のタングステンが基本的に不動態状態にある電位に、電解質内の工作物がもたらされることを特徴とする、請求項1に記載の方法。

【請求項3】

工作物における陰極電圧が少なくとも1V,好ましくは少なくとも6V、特に好ましくは少なくとも10Vであり、かつ好ましくはこの電圧が処理時間に亘って一定に保たれ、さらに電圧がかけられてから5分、好ましくは1分足らず、電圧がこの値に達することを特徴とする、請求項1または2に記載の方法。

【請求項4】

電解質が、好ましくは1−7、特に好ましくは2−5の領域のpH値を有する酸性媒体であることを特徴とする、請求項1から3のいずれかに記載の方法。

【請求項5】

電解質が酢酸を含み、好ましくは、少なくとも一つの伝導性塩、さらに好ましくは硝酸塩と、酢酸との溶液からなることを特徴とする、請求項1から4のいずれかに記載の方法。

【請求項6】

層除去時間が1時間、好ましくは15分、特に好ましくは5分足らず、さらには1分足らずであり、かつさらに好ましくは層除去が周囲温度で、例えば約20℃で行われることを特徴とする、請求項1から5のいずれかに記載の方法。

【請求項7】

電気分解による層除去の後、好ましくは研磨および/または研削および/またはマイクロ波照射、特に好ましくはマイクロ波照射によって、機械的後処理が行われることを特徴とする、請求項1から6のいずれかに記載の方法。

【請求項8】

硬質材層が布設されているか、少なくとも布設されていた少なくとも一つの第一の表面領域と、硬質材層が全く布設されていなかった第二の表面領域とを備える工作物のための、請求項1から8のいずれかに記載の方法であって、工作物は専ら第一の表面領域のみが電解質と接触し、かつ第二の表面領域は場合によってはカプセル化されることを特徴とする、方法。

【請求項9】

工作物固定装置の、電解質と接触する部材が、層除去の際に不動態化する材料からなり、かつ/または電気的に伝導性ではない材料からなり、したがって好ましくはタングステンおよび/またはタンタルから、かつ/または合成樹脂、好ましくはテフロン(登録商標)からなることを特徴とする、請求項1から8のいずれかに記載の方法。

【請求項10】

硬質材層が布設された利用表面を備える、硬質合金製工作物を再生させるための方法であって、請求項1から10のいずれかに記載の層除去が行われ、層除去の前か後に工具の再研磨が行われ、層除去の後、硬質材層が新たに被覆されることを特徴とする、方法。

【請求項11】

少なくとも一つの第一の表面領域が電解質の作用下で処理され、少なくとももう一つの表面領域は処理されない、少なくとも一つの工作物のための固定装置であって、前記固定装置には、工作物の前記もう一つの表面領域のためのカプセル保護が設けられ、前記カプセル保護内には、工作物の前記もう一つの表面領域のための電気接触が設けられることを特徴とする、固定装置。

【請求項12】

工作物が、その窪み内部表面または工作物外部表面において選択的に処理される、袋状空洞部または貫通開口部のような窪みを備える工作物のための、請求項10に記載の固定装置であって、工作物の内部表面を外部表面から密閉分離するパッキンエレメントを固定装置が有することを特徴とする、装置。

【請求項13】

外部表面のみが処理されるべき、貫通開口部を備える工作物のための、請求項12に記載の固定装置であって、前記固定装置が工作物正面の開口部周囲に隣接する一対のパッキンエレメントを含むことを特徴とし、前記パッキンエレメントは担体棒に沿って軸方向に変位されて配置され、前記担体棒のパッキン配置の間にあるセグメントは、前記貫通開口部の中を通るように寸法決めされる、装置。

【請求項14】

前記パッキンエレメント間に設けられる棒セグメントに電気接触配置が設けられることを特徴とし、その際好ましくは、接触配置に到る電気供給路が前記棒を通る、請求項13に記載の固定装置。

【請求項15】

前記パッキンエレメントの両側に外側に向けて連結する固定装置セグメントが、タングステンおよび/またはタンタルおよび/または合成樹脂からなる、好ましくはテフロン(登録商標)からなる外部表面を有することを特徴とする、請求項13または14に記載の固定装置。

【請求項16】

請求項1から10のいずれかに記載の方法を実施するための、工具、好ましくはホブを固定するための、請求項11から15のいずれかに記載の固定装置の利用。

【請求項17】

請求項1から10のいずれかに記載の方法の利用、ないし、硬質材層が以下の材料の少なくとも一つ、すなわち、

― 例えばTiAlN,TiAlNC,TiAlC,WC、WCN,WNのよう

な、金属または金属結合の窒化物、炭化物、炭素窒化物

― CrN,CrC,CrNCまたはCr

のうちの一つを含む工作物のための、請求項11から15のいずれかに記載の固定装置の利用。

【請求項1】

電気分解による不動態化によって層除去が行われる、硬質合金製工作物に布設された硬質材層を除去するための方法であって、層除去の始めに、少なくとも0.01A/cm2、好ましくは少なくとも0.1A/cm2の最大電流密度が工作物において設定されることを特徴とする、方法。

【請求項2】

硬質合金のタングステンが基本的に不動態状態にある電位に、電解質内の工作物がもたらされることを特徴とする、請求項1に記載の方法。

【請求項3】

工作物における陰極電圧が少なくとも1V,好ましくは少なくとも6V、特に好ましくは少なくとも10Vであり、かつ好ましくはこの電圧が処理時間に亘って一定に保たれ、さらに電圧がかけられてから5分、好ましくは1分足らず、電圧がこの値に達することを特徴とする、請求項1または2に記載の方法。

【請求項4】

電解質が、好ましくは1−7、特に好ましくは2−5の領域のpH値を有する酸性媒体であることを特徴とする、請求項1から3のいずれかに記載の方法。

【請求項5】

電解質が酢酸を含み、好ましくは、少なくとも一つの伝導性塩、さらに好ましくは硝酸塩と、酢酸との溶液からなることを特徴とする、請求項1から4のいずれかに記載の方法。

【請求項6】

層除去時間が1時間、好ましくは15分、特に好ましくは5分足らず、さらには1分足らずであり、かつさらに好ましくは層除去が周囲温度で、例えば約20℃で行われることを特徴とする、請求項1から5のいずれかに記載の方法。

【請求項7】

電気分解による層除去の後、好ましくは研磨および/または研削および/またはマイクロ波照射、特に好ましくはマイクロ波照射によって、機械的後処理が行われることを特徴とする、請求項1から6のいずれかに記載の方法。

【請求項8】

硬質材層が布設されているか、少なくとも布設されていた少なくとも一つの第一の表面領域と、硬質材層が全く布設されていなかった第二の表面領域とを備える工作物のための、請求項1から8のいずれかに記載の方法であって、工作物は専ら第一の表面領域のみが電解質と接触し、かつ第二の表面領域は場合によってはカプセル化されることを特徴とする、方法。

【請求項9】

工作物固定装置の、電解質と接触する部材が、層除去の際に不動態化する材料からなり、かつ/または電気的に伝導性ではない材料からなり、したがって好ましくはタングステンおよび/またはタンタルから、かつ/または合成樹脂、好ましくはテフロン(登録商標)からなることを特徴とする、請求項1から8のいずれかに記載の方法。

【請求項10】

硬質材層が布設された利用表面を備える、硬質合金製工作物を再生させるための方法であって、請求項1から10のいずれかに記載の層除去が行われ、層除去の前か後に工具の再研磨が行われ、層除去の後、硬質材層が新たに被覆されることを特徴とする、方法。

【請求項11】

少なくとも一つの第一の表面領域が電解質の作用下で処理され、少なくとももう一つの表面領域は処理されない、少なくとも一つの工作物のための固定装置であって、前記固定装置には、工作物の前記もう一つの表面領域のためのカプセル保護が設けられ、前記カプセル保護内には、工作物の前記もう一つの表面領域のための電気接触が設けられることを特徴とする、固定装置。

【請求項12】

工作物が、その窪み内部表面または工作物外部表面において選択的に処理される、袋状空洞部または貫通開口部のような窪みを備える工作物のための、請求項10に記載の固定装置であって、工作物の内部表面を外部表面から密閉分離するパッキンエレメントを固定装置が有することを特徴とする、装置。

【請求項13】

外部表面のみが処理されるべき、貫通開口部を備える工作物のための、請求項12に記載の固定装置であって、前記固定装置が工作物正面の開口部周囲に隣接する一対のパッキンエレメントを含むことを特徴とし、前記パッキンエレメントは担体棒に沿って軸方向に変位されて配置され、前記担体棒のパッキン配置の間にあるセグメントは、前記貫通開口部の中を通るように寸法決めされる、装置。

【請求項14】

前記パッキンエレメント間に設けられる棒セグメントに電気接触配置が設けられることを特徴とし、その際好ましくは、接触配置に到る電気供給路が前記棒を通る、請求項13に記載の固定装置。

【請求項15】

前記パッキンエレメントの両側に外側に向けて連結する固定装置セグメントが、タングステンおよび/またはタンタルおよび/または合成樹脂からなる、好ましくはテフロン(登録商標)からなる外部表面を有することを特徴とする、請求項13または14に記載の固定装置。

【請求項16】

請求項1から10のいずれかに記載の方法を実施するための、工具、好ましくはホブを固定するための、請求項11から15のいずれかに記載の固定装置の利用。

【請求項17】

請求項1から10のいずれかに記載の方法の利用、ないし、硬質材層が以下の材料の少なくとも一つ、すなわち、

― 例えばTiAlN,TiAlNC,TiAlC,WC、WCN,WNのよう

な、金属または金属結合の窒化物、炭化物、炭素窒化物

― CrN,CrC,CrNCまたはCr

のうちの一つを含む工作物のための、請求項11から15のいずれかに記載の固定装置の利用。

【図1】

【公開番号】特開2008−291367(P2008−291367A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2008−208073(P2008−208073)

【出願日】平成20年8月12日(2008.8.12)

【分割の表示】特願2000−544851(P2000−544851)の分割

【原出願日】平成10年4月21日(1998.4.21)

【出願人】(596013501)オー・ツェー・エリコン・バルザース・アクチェンゲゼルシャフト (55)

【氏名又は名称原語表記】OC Oerlikon Balzers AG

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成20年8月12日(2008.8.12)

【分割の表示】特願2000−544851(P2000−544851)の分割

【原出願日】平成10年4月21日(1998.4.21)

【出願人】(596013501)オー・ツェー・エリコン・バルザース・アクチェンゲゼルシャフト (55)

【氏名又は名称原語表記】OC Oerlikon Balzers AG

【Fターム(参考)】

[ Back to top ]