工具の製造方法

【課題】所定の断面形状の作用室を形成でき、液体が浸入して残留するような空間を形成する閉じた中底や、形成した作用室の奥に機械加工を施す際に障害となる中底を生じさせない工具の製造方法を提供する。

【解決手段】鋼材3にドリル加工によって下穴4を開け、形成すべき工具1の作用室2の断面形状に輪郭が合致する端面6と、端面6から部分的に突出した突起7とを有するパンチ5を、下穴4の上から押し込む。

【解決手段】鋼材3にドリル加工によって下穴4を開け、形成すべき工具1の作用室2の断面形状に輪郭が合致する端面6と、端面6から部分的に突出した突起7とを有するパンチ5を、下穴4の上から押し込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工具の製造方法に関し、特に、ソケットレンチなどの筒状の作用室を有する工具の製造方法に関する。

【背景技術】

【0002】

ソケットレンチなどの筒状の工具の内壁の形状を形成する方法として、図22に示すように、円柱状の鋼材51にドリルによって下穴52を形成し、下穴52に、図23に示すような、形成すべき作用室の内壁形状に対応する例えば正四角柱状に形成したパンチ53を挿入する製造方法が知られている。パンチ55の鋼材51に押し込まれる端面54は、若干の山型に形成されている。

【0003】

従来の製造方法によれば、図24に示すように、鋼材51からパンチ53が削り取った、下穴52と形成する作用室55との断面積の差に相当する部分の材料が、パンチ53の端面54の下に堆積して中底56を形成する。下穴52の最深部は、中底56の下に僅かな残存空間57として残される。また、図25の平面図にも示すように、中底56は、削り取られる材料が多い作用室55の四隅から成長し、互いに接合して略十字型の接合痕58を形成する。この接合痕58は、微細な隙間を有し、残存空間57と作用室55とを僅かながら連通させる。

【0004】

このように作用室55がプレス成形された鋼材51は、さらに、酸洗いやメッキなどの表面処理が施される。表面処理工程において、鋼材51は、酸やメッキ液などの処理液に浸漬され、接合痕58から残存空間57に処理液が浸入する場合が少なくない。一度残存空間57に処理液が浸入すると、完全に排出することは困難である。こうして、残存空間57に処理液が取り残されたまま製品化された工具は、後から処理液が染み出し、さびを発生する等のトラブルを起こすという問題があった。

【0005】

従来の工具の製造方法において、削り取られる材料の体積と、下穴52のパンチ53よりも深い部分の体積とをぴったりと一致させることができれば、中底56の下に残存空間57が残らない。しかしながら、プレス成形において、そのような厳密な精度を求めることは到底不可能である。万一、下穴52が浅くなりすぎると、パンチ53によって削り取られた材料の行き場がなくなり、プレス工程において急激な圧力上昇をもたらし、鋼材51の変形やプレス機の破損などを招く結果となる。このため、下穴52は、十分に深く開けておく必要があり、残存空間57を形成せざるを得ない。

【0006】

また、従来の工具の製造方法において、2段形状の作用室を形成しようとすると、パンチ53によって形成された中底56にドリルで下穴を開ける必要がある。しかし、中底56は、パンチ53によって削り取られて変形する際に焼き入れしたように熱変成しており、加えて肉厚が不均一である。このため、ドリルに過剰な負荷や不規則な負荷が加わり、ドリルの刃先を欠損させるなどして、加工が容易でないという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0007】

前記問題点に鑑みて、本発明は、所定の断面形状の作用室を形成でき、液体が浸入して残留するような空間を形成する閉じた中底や、形成した作用室の奥に機械加工を施す際に障害となる中底を生じさせない工具の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明による工具の製造方法は、鋼材にドリル加工によって下穴を開け、形成すべき工具の作用室の断面形状に輪郭が合致する端面と、前記端面から部分的に突出した突起とを有するパンチを、前記下穴の上から押し込む方法とする。

【0009】

この方法によれば、パンチに設けた突起が、パンチの端面により削り取られた材料がパンチの端面下に堆積して成長し下穴に蓋をするように接合し合うことを防止する。これによって、下穴の深部と形成した工具の作用室とを隔離する閉じた中底を形成させない。これは、形成した工具を処理する処理液が浸入して残留する内部空間の形成を防止し、また、2段形状の作用室を形成しようとするときに、最初の加工によって焼き入れされた材料に穴開け加工する必要が生じないようにすることもできる。

【0010】

また、本発明による工具の製造方法において、前記端面は、正多角形の輪郭を有し、前記下穴は、前記正多角形の内接円に略等しくてもよい。

【0011】

この方法によれば、形成すべき正多角形に略内接する円形の下穴を開けることで、削り取るべき材料の体積を少なくでき、工具のジョイントによく用いられる正方形や、ボルトなどに用いられる正六角形に係合する作用室を効率よく形成できる。

【0012】

また、本発明による工具の製造方法において、前記突起は、前記端面の中心から各辺の中央部に延伸する放射状の突起であってもよい。

【0013】

パンチの端面は、正多角形の各辺の中央部では殆ど材料を削り取らず、端面の各角部で削り取った材料の堆積が各辺の中央部に拡がってゆき、端面の中心と各辺の中央部とを結ぶ線上で互いに接合し合おうとする。しかし、削り取った材料の堆積が互いに接合しようとする位置に延伸する突起を設けたことで、削り取った材料同志の接合を防止して、削り取った材料の堆積に接合痕を形成させない。

【0014】

また、本発明による工具の製造方法において、前記突起は、円柱または円錐台状であってもよい。

【0015】

この方法によれば、下穴の深部と形成した工具の作用室とを隔離する閉じた中底を形成させないだけでなく、多段の作用室を形成する場合にも、奥の作用室を形成するために焼き入れ状態の材料に下穴を開ける必要を生じさせないように、深部の下穴を残すことができる。

【発明の効果】

【0016】

以上のように、本発明によれば、材料を削り取る端面から部分的に突出した突起とを有するパンチを使用して工具の作用室をプレス成型するので、成型した作用室の奥に液体が取り残されるような空間を形成する閉じた中底や、作用室の奥に機械加工を施す際に障害となるような中底を生じさせないようにできる。

【発明を実施するための最良の形態】

【0017】

これより、本発明の実施形態について、図面を参照しながら説明する。

図1は、本発明の第1実施形態により製造するソケット(工具)1を示す。ソケット1は、円柱状の鋼材の端面から軸方向に正方形断面の角穴を形成してなる作用室2を設けたものである。このような作用室2は、主に、ボックスレンチなどの工具のジョイントとして要求される。

【0018】

図2は、本発明の第1の工程を示す。先ず、所定のソケット1の外形形状である円柱状をした中実の鋼材3に、ドリル加工によって下穴4を開ける。下穴4は、形成しようとする作用室2の正方形断面に略内接する円形断面を有している。

【0019】

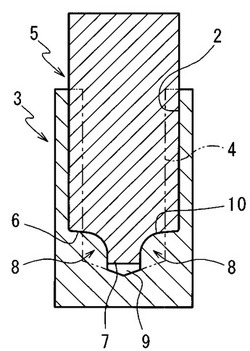

続いて、図3に示すパンチ5を、プレス機によって、下穴4の上から鋼材3に押し込む。パンチ5は、形成すべき作用室2の形状に一致する正方形の輪郭を持つ端面6と、端面6の中央を円錐台状に突出させた突起7とを有している。

【0020】

図4は、パンチ5を鋼材3に押し込んだ状態を作用室2の対角断面について示す。この対角方向では、下穴4よりもパンチ5の方が大きいので、端面6によって鋼材3の材料が削り取られ、端面6の下面に堆積8を形成する。この堆積8は、端面6の四隅からそれぞれ端面6を覆うように拡がってゆく。しかしながら、端面6の中央部には突起7が設けられているので、堆積8は、突起7に阻まれて中央部を残して下穴4の奥側に向かって成長する。最終的に、堆積8は、図示するように、突起7の下方に残存空間9を残して、下穴4を外側から埋め戻すように押し込まれ、パンチ5の端面6によって形成される中底10を構成する。

【0021】

図5は、以上の要領で形成されたソケット1の作用室4を上方からのぞき込んだ状態を示す。ソケット1は、工具室2の奥に、堆積8による中底10と、下穴4の奥部が取り残された残存空間9の底とが視認される。作用室2の四隅から成長した堆積8は、各辺の中央部から作用室2の中心部に向かって走る接合痕11を残して、互いに接合されている。また、堆積8は、その中心部に、パンチ5の突起7に阻まれることで突起7の外形形状に合致する丸穴12を形成している。

【0022】

本実施形態のソケット1の製造方法において、下穴4が浅かった場合、または、パンチ5の押し込みストロークが長かった場合、削り取られた材料の余剰分は、残存空間9にはみ出すことができるので、プレス機に異常な圧力上昇をもたらすことがない。

【0023】

また、ソケット1は、酸洗いやメッキなどの表面処理を行う際に、処理液に浸漬しても、処理液が浸入して残留するような内部空間を有していない。このため、処理液の残留によるさびなどの不具合を生じるおそれがない。

【0024】

図6は、下穴4が深い場合(パンチのストロークが短い場合も同様)の断面を示す。この場合、残存空間は、下穴4の奥部がそのままの径で堆積8による中底10の裏側に残されている。しかし、堆積8は、突起7によって中央に丸穴12を形成し、作用室2と残存空間9とを連通させている。これによって、ソケット1を表面処理する際に残存空間9に入り込んだ処理液は、丸穴12から残さずに排出でき、ソケット内部に残留することがない。

【0025】

続いて、本発明の第2実施形態について説明する。本実施形態の製造方法は、使用するパンチの形状を除いて、第1実施形態と同じ工程である。よって、重複する説明は省略する。また、参照する図において、第1実施形態と同じ符号を付した構成要素や部分は、第1実施形態と同一、または、機能的に同じものである。

【0026】

図7は、本実施形態にかかるパンチ5’を示す。本実施形態に使用するパンチ5’は、第1実施形態のパンチ5と同様の正方形の輪郭を有する端面6の中心から正方形の各辺の中央部に延伸する十字型の突起7’を有している。

【0027】

図8に、本実施形態に係るパンチ5’で形成したソケット1の作用室2をのぞき込んだ状態の図と、図9および図10に、ソケット1の作用室2の対角方向および対面方向の断面を示す。図8に示すように、本実施形態では、十字型の突起7’によって作用室2の奥に、十字溝12が形成される。十字型の突起7’は、端面6の四隅からそれぞれ成長する堆積8が互いに接合しないように隔離することで、体積8に僅かの接合痕も生じさせない。

【0028】

また、図11に示すように、本実施形態においても、下穴4が深い場合は、堆積8の裏側に下穴4の奥部がそのまま残された残存空間9を形成するが、言うまでもなく、残存空間9に浸入した液体を十字溝12から排出できる。

【0029】

また、本実施形態においては、正方形断面の作用室2を形成するために、パンチ5’は、正方形端面6の輪郭を有し、その四隅から成長する体積8の接合を防止するために十字型の突起7’が設けられているが、正方形以外の正多角形断面の作用室2を形成する場合、接合痕11を無くすためには、正多角形の中心から各辺の中央部に延伸する放射状の突起を設けることが必要である。例えば、正六角形の作用室を形成する場合は、正六角形の端面6の中心から各辺の中央部に延伸する「*」型の突起を設ける。また、放射状の突起は、端面6の中央から各辺の中央部まで同じ幅を有する必要はなく、例えば、先端が尖った星形であってもよい。

【0030】

続いて、本発明の第3実施形態の工具の製造方法について説明する。ここでも、第1実施形態と重複する説明は省略する。

【0031】

図12は、本実施形態の製造方法で形成したソケット21の断面を示す。ソケット21は、正六角形の断面形状を有する第1作用室22と、第1作用室22の奥に連通する第1丸穴23と、第1丸穴23の奥で拡径した第1残存空間24と、第1残存空間24の奥に連通し、第1丸穴23と対角寸法が一致する正六角形の断面を有する第2作用室25と、第2作用室25の奥に連通する第2丸穴26と、第2丸穴26の奥で拡径した第2残存空間27とを有する。さらに、ソケット21は、第1作用室22の反対側の端面に開口する第1実施形態と同様の正方形の断面を有する第3の作用室2と、第3作用室の奥に連通する第3丸穴12と、第3丸穴12の奥の第3残存空間9と、第2残存空間27と第3残存空間9とを連通させる連通穴28とを有している。

【0032】

第1作用室22は、図13に示すように、ボルト29の頭や、六角ナットを受け入れることができる。また、第2作用室25は、図14に示すように、ドライバービット30のような六角形の軸を受け入れることができる。

【0033】

このような形状のソケット21を製造するために、本実施形態の工具の製造方法は、先ず、図15に示すように、円柱状の鋼材31に、複数の径の異なるドリルで多段の下穴を開ける。第1下穴32は、第1作用室22の正六角形断面に略内接する円形の穴であり、第2下穴33は、第2作用室25の正六角形断面に略内接する円形の穴である、第3下穴4は、第3作用室2の正方形断面に略内接する円形の穴である。連通穴28も、ここで、ドリル加工により形成される。

【0034】

続いて、鋼材31に、図16に示すような第1パンチ34を、第1下穴32の上からプレス機で押し込む。第1パンチ34は、輪郭が第1作用室22の断面に合致する正六角形の端面35と、端面35の中心を第1丸穴23と同径の円柱状に突出させた突起36とを有する。

【0035】

これによって、図17に示すように、端面35によって六角形の断面形状の第1作用室22と、突起36によって第1丸穴23とを形成し、取り残された第1下穴32の奥部が第1残存空間24となる。

【0036】

さらに続いて、図18に示すような第2パンチ37を、第1作用室22および第1丸穴23を貫通して、第2下穴33の上からプレス機で押し込む。第2パンチ37は、プレス機に保持される基部38と、基部38に突設された正六角柱状の挿入部39とからなり、挿入部39は、第2作用室22の断面に合致する正六角形の端面40と、端面40の中心を円柱状に突出させた突起41とを有する。

【0037】

これによって、図19に示すように、端面40によって六角形の断面形状の第2作用室25と、突起41によって第2丸穴26とを形成し、取り残された第2下穴33の奥部が第2残存空間27となる。

【0038】

第3作用室2は、鋼材31の上下を逆にして、第1実施形態と同様に形成する。

【0039】

本実施形態の製造方法でも、第1残存空間24および第2残存空間27が形成されるので、第1パンチ34および第2パンチ37によって削り取られた材料の行き場がなくなり、プレス圧力が異常上昇するトラブルがない。また、形成したソケット21は、内部に隔離された空間がなく、表面処理の際などに液体が浸入して残留することがない。

【0040】

また、ソケット21の第1丸穴23は、第1パンチ34の端面35によって削り取られて焼き入れされた状態の材料で形成される。しかしながら、第1パンチ34の突起36の直径を第2作用室25の対角寸法より大きくしてあるので、新たに下穴を開けなくても、第1丸穴23は第2パンチ37の挿入部39と干渉しない。これによって、第2作用室25の形成のために、熱変性した材料にドリル加工して下穴を開けるという困難な作業が要求されない。

【0041】

さらに、図20に、本発明の第4実施形態の工具の製造方法に係るパンチ42を示す。本実施形態は、第3実施形態の製造方法において、鋼材31に第1パンチ34を押し込む工程と、第2パンチ37を押し込む工程との2つの工程を、図20に示すパンチ42を第1下穴32の上から押し込むようにプレスする1つの工程に置き換えたものである。

【0042】

本実施形態に係るパンチ42は、正六角形の輪郭を有する第1端面43の中央を正6角柱状に突出させた1次突起44を有し、1次突起44は、正六角形の輪郭を有する第2端面45の中央をさらに円柱状に突出させた2次突起46を有する。

【0043】

図21に、本実施形態の製造方法によって形成されるソケット21’を示す。ソケット21’は、第3実施形態にかかるソケット21とほぼ同じ形状であるが、ソケット21の第1丸穴23に相当する部分が、第2作用室25と同じ正六角形断面の六角穴23’である点だけが異なる。

【0044】

本実施形態において、パンチ42の第1端面43により削り取られた材料は、1次突起44の存在により正六角形断面の六角穴23’を残しながら、第1下穴32の最深部を第1残存空間24として取り残して堆積する。

【0045】

この方法によっても、プレス機の異常な圧力上昇がなく、形成したソケット21’に、液体が浸入して残留するような閉じた内部空間ができない。

【図面の簡単な説明】

【0046】

【図1】本発明の第1実施形態の工具の製造方法で形成したソケットの斜視図。

【図2】本発明の第1実施形態の工具の製造方法の第1工程における鋼材の斜視図。

【図3】本発明の第1実施形態の工具の製造方法に係るパンチの斜視図。

【図4】本発明の第1実施形態の工具の製造方法におけるプレス工程を示す対角断面図。

【図5】図1のソケットの平面図。

【図6】本発明の第1実施形態の工具の製造方法において、下穴が深い場合のプレス工程を示す対角断面図。

【図7】本発明の第2実施形態の工具の製造方法に係るパンチの斜視図。

【図8】本発明の第2実施形態の工具の製造方法で形成したソケットの平面図。

【図9】図8のソケットの対角断面図。

【図10】図8のソケットの対面断面図。

【図11】本発明の第2実施形態の工具の製造方法において、下穴が深い場合のプレス工程を示す対角断面図。

【図12】本発明の第3実施形態の工具の製造方法で形成したソケットの平面図。

【図13】図12のソケットの第1の使用形態を示す断面図。

【図14】図12のソケットの第2の使用形態を示す断面図。

【図15】本発明の第3実施形態の工具の製造方法の第1工程における鋼材の断面図。

【図16】本発明の第3実施形態の工具の製造方法に係る第1パンチの斜視図。

【図17】本発明の第3実施形態の工具の製造方法における第1のプレス工程を示す対角断面図。

【図18】本発明の第3実施形態の工具の製造方法に係る第2パンチの斜視図。

【図19】本発明の第3実施形態の工具の製造方法における第2のプレス工程を示す対角断面図。

【図20】本発明の第4実施形態の工具の製造方法に係るパンチの斜視図。

【図21】本発明の第4実施形態の工具の製造方法で形成したソケットの対角断面図。

【図22】従来の工具の製造方法の第1工程における鋼材の斜視図。

【図23】従来の工具の製造方法に係るパンチの斜視図。

【図24】従来の工具の製造方法におけるプレス工程を示す対角断面図。

【図25】従来の工具の製造方法で形成したソケットの対角断面図。

【符号の説明】

【0047】

1 ソケット(工具)

2 作用室

3 鋼材

4 下穴

5 パンチ

6 端面

7 突起

7’ 突起

21 ソケット(工具)

21’ ソケット(工具)

22 第1作用室

25 第2作用室

32 第1下穴

33 第2下穴

35 第1パンチ

36 端面

37 突起

38 第2パンチ

39 端面

40 突起

42 パンチ

43 第1端面

44 1次突起

45 第2端面

46 2次突起

【技術分野】

【0001】

本発明は、工具の製造方法に関し、特に、ソケットレンチなどの筒状の作用室を有する工具の製造方法に関する。

【背景技術】

【0002】

ソケットレンチなどの筒状の工具の内壁の形状を形成する方法として、図22に示すように、円柱状の鋼材51にドリルによって下穴52を形成し、下穴52に、図23に示すような、形成すべき作用室の内壁形状に対応する例えば正四角柱状に形成したパンチ53を挿入する製造方法が知られている。パンチ55の鋼材51に押し込まれる端面54は、若干の山型に形成されている。

【0003】

従来の製造方法によれば、図24に示すように、鋼材51からパンチ53が削り取った、下穴52と形成する作用室55との断面積の差に相当する部分の材料が、パンチ53の端面54の下に堆積して中底56を形成する。下穴52の最深部は、中底56の下に僅かな残存空間57として残される。また、図25の平面図にも示すように、中底56は、削り取られる材料が多い作用室55の四隅から成長し、互いに接合して略十字型の接合痕58を形成する。この接合痕58は、微細な隙間を有し、残存空間57と作用室55とを僅かながら連通させる。

【0004】

このように作用室55がプレス成形された鋼材51は、さらに、酸洗いやメッキなどの表面処理が施される。表面処理工程において、鋼材51は、酸やメッキ液などの処理液に浸漬され、接合痕58から残存空間57に処理液が浸入する場合が少なくない。一度残存空間57に処理液が浸入すると、完全に排出することは困難である。こうして、残存空間57に処理液が取り残されたまま製品化された工具は、後から処理液が染み出し、さびを発生する等のトラブルを起こすという問題があった。

【0005】

従来の工具の製造方法において、削り取られる材料の体積と、下穴52のパンチ53よりも深い部分の体積とをぴったりと一致させることができれば、中底56の下に残存空間57が残らない。しかしながら、プレス成形において、そのような厳密な精度を求めることは到底不可能である。万一、下穴52が浅くなりすぎると、パンチ53によって削り取られた材料の行き場がなくなり、プレス工程において急激な圧力上昇をもたらし、鋼材51の変形やプレス機の破損などを招く結果となる。このため、下穴52は、十分に深く開けておく必要があり、残存空間57を形成せざるを得ない。

【0006】

また、従来の工具の製造方法において、2段形状の作用室を形成しようとすると、パンチ53によって形成された中底56にドリルで下穴を開ける必要がある。しかし、中底56は、パンチ53によって削り取られて変形する際に焼き入れしたように熱変成しており、加えて肉厚が不均一である。このため、ドリルに過剰な負荷や不規則な負荷が加わり、ドリルの刃先を欠損させるなどして、加工が容易でないという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0007】

前記問題点に鑑みて、本発明は、所定の断面形状の作用室を形成でき、液体が浸入して残留するような空間を形成する閉じた中底や、形成した作用室の奥に機械加工を施す際に障害となる中底を生じさせない工具の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明による工具の製造方法は、鋼材にドリル加工によって下穴を開け、形成すべき工具の作用室の断面形状に輪郭が合致する端面と、前記端面から部分的に突出した突起とを有するパンチを、前記下穴の上から押し込む方法とする。

【0009】

この方法によれば、パンチに設けた突起が、パンチの端面により削り取られた材料がパンチの端面下に堆積して成長し下穴に蓋をするように接合し合うことを防止する。これによって、下穴の深部と形成した工具の作用室とを隔離する閉じた中底を形成させない。これは、形成した工具を処理する処理液が浸入して残留する内部空間の形成を防止し、また、2段形状の作用室を形成しようとするときに、最初の加工によって焼き入れされた材料に穴開け加工する必要が生じないようにすることもできる。

【0010】

また、本発明による工具の製造方法において、前記端面は、正多角形の輪郭を有し、前記下穴は、前記正多角形の内接円に略等しくてもよい。

【0011】

この方法によれば、形成すべき正多角形に略内接する円形の下穴を開けることで、削り取るべき材料の体積を少なくでき、工具のジョイントによく用いられる正方形や、ボルトなどに用いられる正六角形に係合する作用室を効率よく形成できる。

【0012】

また、本発明による工具の製造方法において、前記突起は、前記端面の中心から各辺の中央部に延伸する放射状の突起であってもよい。

【0013】

パンチの端面は、正多角形の各辺の中央部では殆ど材料を削り取らず、端面の各角部で削り取った材料の堆積が各辺の中央部に拡がってゆき、端面の中心と各辺の中央部とを結ぶ線上で互いに接合し合おうとする。しかし、削り取った材料の堆積が互いに接合しようとする位置に延伸する突起を設けたことで、削り取った材料同志の接合を防止して、削り取った材料の堆積に接合痕を形成させない。

【0014】

また、本発明による工具の製造方法において、前記突起は、円柱または円錐台状であってもよい。

【0015】

この方法によれば、下穴の深部と形成した工具の作用室とを隔離する閉じた中底を形成させないだけでなく、多段の作用室を形成する場合にも、奥の作用室を形成するために焼き入れ状態の材料に下穴を開ける必要を生じさせないように、深部の下穴を残すことができる。

【発明の効果】

【0016】

以上のように、本発明によれば、材料を削り取る端面から部分的に突出した突起とを有するパンチを使用して工具の作用室をプレス成型するので、成型した作用室の奥に液体が取り残されるような空間を形成する閉じた中底や、作用室の奥に機械加工を施す際に障害となるような中底を生じさせないようにできる。

【発明を実施するための最良の形態】

【0017】

これより、本発明の実施形態について、図面を参照しながら説明する。

図1は、本発明の第1実施形態により製造するソケット(工具)1を示す。ソケット1は、円柱状の鋼材の端面から軸方向に正方形断面の角穴を形成してなる作用室2を設けたものである。このような作用室2は、主に、ボックスレンチなどの工具のジョイントとして要求される。

【0018】

図2は、本発明の第1の工程を示す。先ず、所定のソケット1の外形形状である円柱状をした中実の鋼材3に、ドリル加工によって下穴4を開ける。下穴4は、形成しようとする作用室2の正方形断面に略内接する円形断面を有している。

【0019】

続いて、図3に示すパンチ5を、プレス機によって、下穴4の上から鋼材3に押し込む。パンチ5は、形成すべき作用室2の形状に一致する正方形の輪郭を持つ端面6と、端面6の中央を円錐台状に突出させた突起7とを有している。

【0020】

図4は、パンチ5を鋼材3に押し込んだ状態を作用室2の対角断面について示す。この対角方向では、下穴4よりもパンチ5の方が大きいので、端面6によって鋼材3の材料が削り取られ、端面6の下面に堆積8を形成する。この堆積8は、端面6の四隅からそれぞれ端面6を覆うように拡がってゆく。しかしながら、端面6の中央部には突起7が設けられているので、堆積8は、突起7に阻まれて中央部を残して下穴4の奥側に向かって成長する。最終的に、堆積8は、図示するように、突起7の下方に残存空間9を残して、下穴4を外側から埋め戻すように押し込まれ、パンチ5の端面6によって形成される中底10を構成する。

【0021】

図5は、以上の要領で形成されたソケット1の作用室4を上方からのぞき込んだ状態を示す。ソケット1は、工具室2の奥に、堆積8による中底10と、下穴4の奥部が取り残された残存空間9の底とが視認される。作用室2の四隅から成長した堆積8は、各辺の中央部から作用室2の中心部に向かって走る接合痕11を残して、互いに接合されている。また、堆積8は、その中心部に、パンチ5の突起7に阻まれることで突起7の外形形状に合致する丸穴12を形成している。

【0022】

本実施形態のソケット1の製造方法において、下穴4が浅かった場合、または、パンチ5の押し込みストロークが長かった場合、削り取られた材料の余剰分は、残存空間9にはみ出すことができるので、プレス機に異常な圧力上昇をもたらすことがない。

【0023】

また、ソケット1は、酸洗いやメッキなどの表面処理を行う際に、処理液に浸漬しても、処理液が浸入して残留するような内部空間を有していない。このため、処理液の残留によるさびなどの不具合を生じるおそれがない。

【0024】

図6は、下穴4が深い場合(パンチのストロークが短い場合も同様)の断面を示す。この場合、残存空間は、下穴4の奥部がそのままの径で堆積8による中底10の裏側に残されている。しかし、堆積8は、突起7によって中央に丸穴12を形成し、作用室2と残存空間9とを連通させている。これによって、ソケット1を表面処理する際に残存空間9に入り込んだ処理液は、丸穴12から残さずに排出でき、ソケット内部に残留することがない。

【0025】

続いて、本発明の第2実施形態について説明する。本実施形態の製造方法は、使用するパンチの形状を除いて、第1実施形態と同じ工程である。よって、重複する説明は省略する。また、参照する図において、第1実施形態と同じ符号を付した構成要素や部分は、第1実施形態と同一、または、機能的に同じものである。

【0026】

図7は、本実施形態にかかるパンチ5’を示す。本実施形態に使用するパンチ5’は、第1実施形態のパンチ5と同様の正方形の輪郭を有する端面6の中心から正方形の各辺の中央部に延伸する十字型の突起7’を有している。

【0027】

図8に、本実施形態に係るパンチ5’で形成したソケット1の作用室2をのぞき込んだ状態の図と、図9および図10に、ソケット1の作用室2の対角方向および対面方向の断面を示す。図8に示すように、本実施形態では、十字型の突起7’によって作用室2の奥に、十字溝12が形成される。十字型の突起7’は、端面6の四隅からそれぞれ成長する堆積8が互いに接合しないように隔離することで、体積8に僅かの接合痕も生じさせない。

【0028】

また、図11に示すように、本実施形態においても、下穴4が深い場合は、堆積8の裏側に下穴4の奥部がそのまま残された残存空間9を形成するが、言うまでもなく、残存空間9に浸入した液体を十字溝12から排出できる。

【0029】

また、本実施形態においては、正方形断面の作用室2を形成するために、パンチ5’は、正方形端面6の輪郭を有し、その四隅から成長する体積8の接合を防止するために十字型の突起7’が設けられているが、正方形以外の正多角形断面の作用室2を形成する場合、接合痕11を無くすためには、正多角形の中心から各辺の中央部に延伸する放射状の突起を設けることが必要である。例えば、正六角形の作用室を形成する場合は、正六角形の端面6の中心から各辺の中央部に延伸する「*」型の突起を設ける。また、放射状の突起は、端面6の中央から各辺の中央部まで同じ幅を有する必要はなく、例えば、先端が尖った星形であってもよい。

【0030】

続いて、本発明の第3実施形態の工具の製造方法について説明する。ここでも、第1実施形態と重複する説明は省略する。

【0031】

図12は、本実施形態の製造方法で形成したソケット21の断面を示す。ソケット21は、正六角形の断面形状を有する第1作用室22と、第1作用室22の奥に連通する第1丸穴23と、第1丸穴23の奥で拡径した第1残存空間24と、第1残存空間24の奥に連通し、第1丸穴23と対角寸法が一致する正六角形の断面を有する第2作用室25と、第2作用室25の奥に連通する第2丸穴26と、第2丸穴26の奥で拡径した第2残存空間27とを有する。さらに、ソケット21は、第1作用室22の反対側の端面に開口する第1実施形態と同様の正方形の断面を有する第3の作用室2と、第3作用室の奥に連通する第3丸穴12と、第3丸穴12の奥の第3残存空間9と、第2残存空間27と第3残存空間9とを連通させる連通穴28とを有している。

【0032】

第1作用室22は、図13に示すように、ボルト29の頭や、六角ナットを受け入れることができる。また、第2作用室25は、図14に示すように、ドライバービット30のような六角形の軸を受け入れることができる。

【0033】

このような形状のソケット21を製造するために、本実施形態の工具の製造方法は、先ず、図15に示すように、円柱状の鋼材31に、複数の径の異なるドリルで多段の下穴を開ける。第1下穴32は、第1作用室22の正六角形断面に略内接する円形の穴であり、第2下穴33は、第2作用室25の正六角形断面に略内接する円形の穴である、第3下穴4は、第3作用室2の正方形断面に略内接する円形の穴である。連通穴28も、ここで、ドリル加工により形成される。

【0034】

続いて、鋼材31に、図16に示すような第1パンチ34を、第1下穴32の上からプレス機で押し込む。第1パンチ34は、輪郭が第1作用室22の断面に合致する正六角形の端面35と、端面35の中心を第1丸穴23と同径の円柱状に突出させた突起36とを有する。

【0035】

これによって、図17に示すように、端面35によって六角形の断面形状の第1作用室22と、突起36によって第1丸穴23とを形成し、取り残された第1下穴32の奥部が第1残存空間24となる。

【0036】

さらに続いて、図18に示すような第2パンチ37を、第1作用室22および第1丸穴23を貫通して、第2下穴33の上からプレス機で押し込む。第2パンチ37は、プレス機に保持される基部38と、基部38に突設された正六角柱状の挿入部39とからなり、挿入部39は、第2作用室22の断面に合致する正六角形の端面40と、端面40の中心を円柱状に突出させた突起41とを有する。

【0037】

これによって、図19に示すように、端面40によって六角形の断面形状の第2作用室25と、突起41によって第2丸穴26とを形成し、取り残された第2下穴33の奥部が第2残存空間27となる。

【0038】

第3作用室2は、鋼材31の上下を逆にして、第1実施形態と同様に形成する。

【0039】

本実施形態の製造方法でも、第1残存空間24および第2残存空間27が形成されるので、第1パンチ34および第2パンチ37によって削り取られた材料の行き場がなくなり、プレス圧力が異常上昇するトラブルがない。また、形成したソケット21は、内部に隔離された空間がなく、表面処理の際などに液体が浸入して残留することがない。

【0040】

また、ソケット21の第1丸穴23は、第1パンチ34の端面35によって削り取られて焼き入れされた状態の材料で形成される。しかしながら、第1パンチ34の突起36の直径を第2作用室25の対角寸法より大きくしてあるので、新たに下穴を開けなくても、第1丸穴23は第2パンチ37の挿入部39と干渉しない。これによって、第2作用室25の形成のために、熱変性した材料にドリル加工して下穴を開けるという困難な作業が要求されない。

【0041】

さらに、図20に、本発明の第4実施形態の工具の製造方法に係るパンチ42を示す。本実施形態は、第3実施形態の製造方法において、鋼材31に第1パンチ34を押し込む工程と、第2パンチ37を押し込む工程との2つの工程を、図20に示すパンチ42を第1下穴32の上から押し込むようにプレスする1つの工程に置き換えたものである。

【0042】

本実施形態に係るパンチ42は、正六角形の輪郭を有する第1端面43の中央を正6角柱状に突出させた1次突起44を有し、1次突起44は、正六角形の輪郭を有する第2端面45の中央をさらに円柱状に突出させた2次突起46を有する。

【0043】

図21に、本実施形態の製造方法によって形成されるソケット21’を示す。ソケット21’は、第3実施形態にかかるソケット21とほぼ同じ形状であるが、ソケット21の第1丸穴23に相当する部分が、第2作用室25と同じ正六角形断面の六角穴23’である点だけが異なる。

【0044】

本実施形態において、パンチ42の第1端面43により削り取られた材料は、1次突起44の存在により正六角形断面の六角穴23’を残しながら、第1下穴32の最深部を第1残存空間24として取り残して堆積する。

【0045】

この方法によっても、プレス機の異常な圧力上昇がなく、形成したソケット21’に、液体が浸入して残留するような閉じた内部空間ができない。

【図面の簡単な説明】

【0046】

【図1】本発明の第1実施形態の工具の製造方法で形成したソケットの斜視図。

【図2】本発明の第1実施形態の工具の製造方法の第1工程における鋼材の斜視図。

【図3】本発明の第1実施形態の工具の製造方法に係るパンチの斜視図。

【図4】本発明の第1実施形態の工具の製造方法におけるプレス工程を示す対角断面図。

【図5】図1のソケットの平面図。

【図6】本発明の第1実施形態の工具の製造方法において、下穴が深い場合のプレス工程を示す対角断面図。

【図7】本発明の第2実施形態の工具の製造方法に係るパンチの斜視図。

【図8】本発明の第2実施形態の工具の製造方法で形成したソケットの平面図。

【図9】図8のソケットの対角断面図。

【図10】図8のソケットの対面断面図。

【図11】本発明の第2実施形態の工具の製造方法において、下穴が深い場合のプレス工程を示す対角断面図。

【図12】本発明の第3実施形態の工具の製造方法で形成したソケットの平面図。

【図13】図12のソケットの第1の使用形態を示す断面図。

【図14】図12のソケットの第2の使用形態を示す断面図。

【図15】本発明の第3実施形態の工具の製造方法の第1工程における鋼材の断面図。

【図16】本発明の第3実施形態の工具の製造方法に係る第1パンチの斜視図。

【図17】本発明の第3実施形態の工具の製造方法における第1のプレス工程を示す対角断面図。

【図18】本発明の第3実施形態の工具の製造方法に係る第2パンチの斜視図。

【図19】本発明の第3実施形態の工具の製造方法における第2のプレス工程を示す対角断面図。

【図20】本発明の第4実施形態の工具の製造方法に係るパンチの斜視図。

【図21】本発明の第4実施形態の工具の製造方法で形成したソケットの対角断面図。

【図22】従来の工具の製造方法の第1工程における鋼材の斜視図。

【図23】従来の工具の製造方法に係るパンチの斜視図。

【図24】従来の工具の製造方法におけるプレス工程を示す対角断面図。

【図25】従来の工具の製造方法で形成したソケットの対角断面図。

【符号の説明】

【0047】

1 ソケット(工具)

2 作用室

3 鋼材

4 下穴

5 パンチ

6 端面

7 突起

7’ 突起

21 ソケット(工具)

21’ ソケット(工具)

22 第1作用室

25 第2作用室

32 第1下穴

33 第2下穴

35 第1パンチ

36 端面

37 突起

38 第2パンチ

39 端面

40 突起

42 パンチ

43 第1端面

44 1次突起

45 第2端面

46 2次突起

【特許請求の範囲】

【請求項1】

鋼材にドリル加工によって下穴を開け、

形成すべき工具の作用室の断面形状に輪郭が合致する端面と、前記端面から部分的に突出した突起とを有するパンチを、前記下穴の上から押し込むことを特徴とする工具の製造方法。

【請求項2】

前記端面は、正多角形の輪郭を有し、

前記下穴は、前記正多角形の内接円に略等しいことを特徴とする請求項1に記載の工具の製造方法。

【請求項3】

前記突起は、前記端面の中心から各辺の中央部に延伸する放射状の突起であることを特徴とする請求項2に記載の工具の製造方法。

【請求項4】

前記突起は、円柱または円錐台状であることを特徴とする請求項1または2に記載の工具の製造方法。

【請求項1】

鋼材にドリル加工によって下穴を開け、

形成すべき工具の作用室の断面形状に輪郭が合致する端面と、前記端面から部分的に突出した突起とを有するパンチを、前記下穴の上から押し込むことを特徴とする工具の製造方法。

【請求項2】

前記端面は、正多角形の輪郭を有し、

前記下穴は、前記正多角形の内接円に略等しいことを特徴とする請求項1に記載の工具の製造方法。

【請求項3】

前記突起は、前記端面の中心から各辺の中央部に延伸する放射状の突起であることを特徴とする請求項2に記載の工具の製造方法。

【請求項4】

前記突起は、円柱または円錐台状であることを特徴とする請求項1または2に記載の工具の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2007−125672(P2007−125672A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−322368(P2005−322368)

【出願日】平成17年11月7日(2005.11.7)

【出願人】(593097203)長堀工業株式会社 (8)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月7日(2005.11.7)

【出願人】(593097203)長堀工業株式会社 (8)

[ Back to top ]