帯ラベル

【課題】 帯ラベルで蓋付きトレイの商品を巻き締める、所謂「帯掛け」する帯ラベルにおいて、商品に関する情報等を感熱印字した後にヒートシールにて結束することが可能な帯ラベルを提供する。

【解決手段】 帯状の支持体2の一方の面に感熱記録層3を設け、他方の面に融点が140℃以下の熱可塑性樹脂層4を設け、支持体2の一方の面に設けた感熱記録層3に商品に関する情報等を感熱印字した後に、商品の周りを周回させ、端部同士を重合させて重合部をヒートシールして商品の蓋などを固定することができるようにした。

【解決手段】 帯状の支持体2の一方の面に感熱記録層3を設け、他方の面に融点が140℃以下の熱可塑性樹脂層4を設け、支持体2の一方の面に設けた感熱記録層3に商品に関する情報等を感熱印字した後に、商品の周りを周回させ、端部同士を重合させて重合部をヒートシールして商品の蓋などを固定することができるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蓋付きトレイの商品を巻き締める、所謂「帯掛け」に用いる帯ラベルに係り、更に詳しくは帯ラベルに、商品に関する情報等を感熱印字した後にヒートシールにて結束する帯ラベルに関する。

【背景技術】

【0002】

一般に、蓋付トレイの商品(以下、単に商品という。)、例えばコンビニエンスストアやスーパーの惣菜コーナーに陳列される弁当等は該商品の周りに帯ラベルを周回させ、該帯ラベルの重合部をヒートシールして商品( 蓋付きトレイ) の蓋などを固定する、所謂「帯掛け」が行われている。

【0003】

帯ラベルを商品の周りに帯掛けする際に、この帯ラベルに物品の商品名やバーコード、製造年月日等を印字することがあり、通常この帯ラベルへの印字はインクジェット方式またはインクリボンを使用する熱転写式で印字されている。この場合、コンビニエンスストアやスーパーでは消耗品として帯ラベル以外にインクジェットインキまたはインクリボンを常備する必要があり、消耗品が帯ラベルのみで済む感熱記録方式の帯ラベルが求められていた。一方、感熱記録方式の帯ラベルにあっては、ヒートシール可能な帯ラベルに感熱記録方式を採用することは困難と認識されており、一般に紙を基材としたものが帯ラベルとして用いられており、このため帯ラベルの接着には粘着テープを使用する必要がありこの際には消耗品として帯ラベルに加えて粘着テープを常備する必要があった。

【0004】

また、両者の折衷ともいえる、ヒートシール可能な帯シートに感熱発色ラベルを付着させた帯ラベルが開示されているが(例えば、特許文献1参照。)、この帯ラベルでは、帯シートと感熱発色ラベルとをそれぞれ用意し、それらを接着剤で接着するといった作業を必要とする。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−207846号

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、従来の帯ラベルでは、印字方式がインクジェット方式やインクリボンを使用する熱転写方式の場合も、また感熱記録方式の場合も、いずれの場合も帯ラベル以外の消耗品を常備する必要があった。このように消耗品が複数ある場合、消耗品の交換頻度が増えるために操業効率が下がる、また、インクカートリッジ、インクリボンカートリッジ等の廃棄物も増えるといった不便が生じていた。

【0007】

また、両者の折衷ともいえる、ヒートシール可能な帯シートに感熱発色ラベルを付着させた帯ラベルの場合は、上記のような問題点は解消されるが、この帯ラベルでは、帯シートと感熱発色ラベルとをそれぞれ用意し、それらを接着剤で接着するといった面倒な作業を必要とするといった問題があった。

【0008】

そこで、本発明等は、上記問題点を解決するために感熱記録層を設けた帯状ラベルの試験研究を重ね、本発明を完成するに至った。

【0009】

即ち、本発明の目的とするところは、商品に関する情報等を感熱印字した後にヒートシールにて結束することができる帯ラベルを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するために請求項1に記載の発明は、帯状の支持体の一方の面に感熱記録層を設け、他方の面に融点が140℃以下の熱可塑性樹脂層を設けたことを特徴とする。

【0011】

請求項2に記載の発明は、請求項1に記載の、前記感熱記録層の塗工層強度が塗工層セロピック強度で150N/m以上であることを特徴とする。

【発明の効果】

【0012】

請求項1に記載の帯ラベルによれば、帯状の支持体の一方の面に感熱記録層を設け、他方の面に融点が140℃以下の熱可塑性樹脂層を設けたので、支持体の一方の面に設けた感熱記録層に商品に関する情報等を感熱印字した後に、商品の周りに帯ラベルを周回させ、該帯ラベルの重合部をヒートシールして商品の蓋などを固定することができるので、印字方式がインクジェット方式やインクリボンを使用する熱転写方式の場合や感熱記録方式の場合の帯ラベルのように消耗品を用意しておく必要が無く、また、消耗品の交換頻度により操業効率が下がるといったことや、インクカートリッジ、インクリボンカートリッジ等の廃棄物も増えるといった不便もない。

【0013】

また、ヒートシール可能な帯シートに感熱発色ラベルを付着させた帯ラベルのように、帯シートと感熱発色ラベルとをそれぞれ用意し、それらを接着剤で接着するといった面倒な作業を必要としないので、従来の帯ラベルに比べ帯掛け作業を遙かに容易に行うことができる。

【0014】

また、商品の周りに帯ラベルを周回させた帯ラベルの端部同士の重合部をヒートシールして接着したとき、重合部にある感熱記録層が発色するが、重合部は商品の底部側に位置するので、重合部にある感熱記録層の発色が前記した感熱記録層に印字された商品に関する情報等を見難くしたり、また意匠的美感の阻害要因とはならない。

【0015】

さらには帯ラベルの製造に際し、帯状の支持体の一方の面に、先ず、溶融した熱可塑性樹脂をラミネートして熱可塑性樹脂層を設けた後、支持体の他方の面に感熱記録層を設けることにより、溶融した熱可塑性樹脂の影響を受けることなく支持体に感熱記録層を設けることができる。また、帯状の支持体の一方の面に、先ず、感熱記録層を設けた後、支持体の他方の面に溶融した熱可塑性樹脂をラミネートして熱可塑性樹脂層を設けることもできる。この場合、感熱記録層と熱可塑性樹脂層との間に支持体が介在し、そして、熱可塑性樹脂層の融点が140℃以下であり、かつ支持体に押し出された溶融した熱可塑性樹脂は直ちに冷却されるので、支持体の一方の面に設けられている感熱記録層は溶融した熱可塑性樹脂の影響を受けない。

【0016】

請求項2に記載の帯ラベルによれば、請求項1に記載の、前記感熱記録層の塗工層強度が塗工層セロピック強度で150N/m以上であるので、十分なヒートシール強度が付与され、商品の搬送やその他の取り扱いの際、ヒートシールして接着した帯ラベルの重合部が隣接物と接触して擦れて剥離方向に強い力を受けても剥離するおそれがない。

【図面の簡単な説明】

【0017】

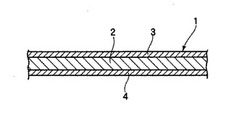

【図1】本発明に係る帯ラベルの実施の形態の一例を示す拡大断面図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る帯ラベルの実施の形態の一例を詳細に説明する。

【0019】

図1は本発明に係る帯ラベルの実施の形態の一例を示す拡大断面図である。

【0020】

本例の帯ラベル1は、帯状の支持体2の一方の面に感熱記録層3を設け、他方の面に融点が140℃以下の熱可塑性樹脂層4を設けている。

【0021】

前記の支持体2にあっては、上質紙、再生紙、コート紙等の紙、不織布、合成紙、プラスチックフィルム、発泡プラスチックフィルムなどシート状であれば特に限定されず、またこれらを組み合わせた複合シートとしてもよいが、引き裂き適性および環境への配慮の点から、紙が好ましい。

【0022】

また、感熱記録層3にあっては、感熱記録シート分野の常法に基づいて形成すればよく、通常、無色ないし淡色の電子供与性ロイコ染料および電子受容性顕色剤の分散液と、バインダーや填料その他必要な添加剤を加えて塗液を調製し、積層シート表面に塗布乾燥して形成される。以下に、使用される各種材料を例示するが、本発明はこれらに限定されるものではない。

【0023】

電子供与性ロイコ染料としては、従来の感圧あるいは感熱記録紙分野で公知のものは全て使用可能であり、特に限定されないが、トリフェニルメタン系化合物、フルオラン系化合物、フルオレン系、アザフタリド系、ジビニル系化合物等が挙げられる。これらは単独または2種以上混合して使用してもよい。

【0024】

電子受容性顕色剤としては、従来の感圧あるいは感熱記録紙の分野で公知のものがすべて使用可能であり、特に制限されないが、例えば、無機酸性物質、特開平3−207688号公報、特開平5−24366号公報に記載のビスフェノールA類、4−ヒドロキシ安息香酸エステル類、4−ヒドロキシフタル酸ジエステル類、フタル酸モノエステル類、ビス−(ヒドロキシフェニル)スルフィド類、4−ヒドロキシフェニルアリールスルホン類、4−ヒドロキシフェニルアリールスルホナート類、1,3−ジ[2−(ヒドロキシフェニル)−2−プロピル]−ベンゼン類、4−ヒドロキシベンゾイルオキシ安息香酸エステル、ビスフェノールスルホン類、特開平8−59603号記載のアミノベンゼンスルホンアミド誘導体、国際公開WO97/16420号公報記載のジフェニルスルホン架橋型化合物、国際公開WO02/081229号公報あるいは特開2002−301873号公報記載の化合物、WO02/098674号記載のフェノールノボラック型化合物等が挙げられる。これらの顕色剤は、単独または2種以上混合して使用することもできる。この他、特開平10−258577号公報記載の高級脂肪酸金属複塩や多価ヒドロキシ芳香族化合物などの金属キレート型発色成分を含有することもできる。

【0025】

バインダーとしては、重合度が200〜1900の完全ケン化ポリビニルアルコール、部分ケン化ポリビニルアルコール、カルボキシ変性ポリビニルアルコール、アマイド変性ポリビニルアルコール、スルホン酸変性ポリビニルアルコール、ブチラール変性ポリビニルアルコールなどの変性ポリビニルアルコール、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、アセチルセルロースなどのセルロース誘導体、スチレン−無水マレイン酸共重合体、スチレン−ブタジエン共重合体、ポリ塩化ビニル、ポリ酢酸ビニル、ポリアクリルアミド、ポリアクリル酸エステル、ポリビニルブチラール、ポリスチロール及びそれらの共重合体、ポリアミド樹脂、シリコン樹脂、石油樹脂、テルペン樹脂、ケトン樹脂、クマロン樹脂を例示することができる。以上の高分子化合物は、水、アルコール、ケトン、エステル、炭化水素等の溶剤に溶かして使用したり、水または他の媒体中に乳化またはペースト状に分散した状態で使用することができ、要求される品質に応じてこれらを併用することもできる。

【0026】

填料としては、例えばシリカ、炭酸カルシウム、カオリン、焼成カオリン、ケイソウ土、タルク、酸化チタン、酸化亜鉛、水酸化アルミニウム等の無機充填剤の他、ポリスチレン樹脂、尿素−ホルマリン樹脂、スチレン−メタクリル酸共重合体、スチレン−ブタジエン共重合体や、中空プラスチックピグメントなどの有機充填剤などが挙げられる。

【0027】

感熱記録層3には、発色感度を高める目的で増感剤、保存安定性を高める目的で画像安定剤を含有することも好ましい。この他、脂肪酸金属塩などの離型剤、ワックス類などの滑剤、ベンゾフェノン系やトリアゾール系の紫外線吸収剤、グリオキザールなどの耐水化剤、架橋剤、分散剤、消泡剤、酸化防止剤、フェノール系などの酸化防止剤、蛍光染料等を添加することができる。

【0028】

感熱記録層3に使用する電子供与性ロイコ染料、電子受容性顕色剤、その他の各種成分の種類及び量は要求される性能及び記録適性に従って決定され、特に限定されるものではないが、通常、電子供与性ロイコ染料1部に対して電子受容性顕色剤0.5〜10部、増感剤0.5〜10部、填料0.5〜10部程度が使用される。バインダーは全固形分中5〜25質量%が適当である。

【0029】

電子供与性ロイコ染料、電子受容性顕色剤並びに必要に応じて添加する材料は、ボールミル、アトライター、サンドグライダーなどの粉砕機あるいは適当な乳化装置によって数μm以下の粒子径になるまで微粒化し、バインダーおよび目的に応じて各種の添加材料を加えて塗液とする。塗布する手段は特に限定されるものではなく、周知慣用技術に従って塗布することができ、例えばエアーナイフコーター、ロッドブレードコーター、ベントブレードコーター、ベベルブレードコーター、ロールコーター、カーテンコーターなど各種コーターを備えたオフマシン塗工機やオンマシン塗工機が適宜選択され使用される。感熱記録層3の塗布量は特に限定されず、通常乾燥質量で2〜12g/m2の範囲である。また、感熱記録層3上に設ける保護層の塗布量は特に限定されず、通常1〜5g/m2の範囲である。

【0030】

さらに、発色感度を高める目的で、填料を含有した高分子物質などの下塗層を感熱記録層3の下に設けることもできる。また、保存性を高める目的で、感熱記録層3の上にさらに高分子物質等の保護層(オーバーコート層)を設けたり、感熱記録層3と保護層の間に中間層を設けてもよい。さらに、各層の塗工後にスーパーカレンダーがけ等の平滑化処理を施すなど、感熱記録紙分野における各種公知の技術を適宜付加することができる。

【0031】

この感熱記録層3の塗工層或いは前記下塗層、保護層、中間層が積層されている場合は感熱層3と下塗層、保護層、中間層を含めた塗工層(以下、単に感熱記録層3の塗工層という。)は、支持体2の他方の面に設けた熱可塑性樹脂層4とヒートシールされるが、感熱記録層3の塗工層強度が低いと十分なヒートシール強度が得られずヒートシール後に塗工層部分から破壊され、シール部分が剥離し、帯ラベル1が商品から外れてしまうことになる。このため十分なヒートシール強度を確保するために、感熱記録層3には塗工層強度が求められる。この感熱記録層3に求められる塗工層強度は、帯ラベル1を商品に帯掛けした状態で、通常の取り扱いで塗工層部分が容易に破壊しない程度の強度があればよく、この強度として感熱記録層3の塗工層のセロピック強度が85N/m以上あればよく、特に十分なヒートシール強度を確保するためには、感熱記録層3の塗工層のセロピック強度を150N/m以上とすることが望ましい。

【0032】

このセロピック強度とは、次に示した方法で測定した値である。測定環境23℃50%にてセロピックにより塗工層強度の測定を行った。測定は、感熱記録層の表面に透明粘着テープ( ニチバン製CT24 巾24mm)を貼付してゴム製のローラーで20往復押さえつけた後、それを剥がすのに要する力をデジタルフォースゲージ(SHIMPO製FGX−2)を用いて測定した(剥離速度20m/分、剥離角180度)。

【0033】

感熱記録層3の塗工層強度を向上する手法としては、バインダーにSBR、カルボキシ変性SBRを使用する、バインダーの配合量を増加する、架橋剤の配合量を増加する等の手法がある。

【0034】

また、熱可塑性樹脂層4にあっては、ポリプロピレン、ポリエチレン、ポリスチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート等、融点が140℃以下であって押出しラミネート可能な熱可塑性樹脂であればよい。熱可塑性樹脂の融点が140℃より上であると、ヒートシール時に加熱温度が支持体2に設けた感熱記録層3に影響を与えてしまい、また、感熱記録層3に影響を与えない温度で加熱すると熱可塑性樹脂層4が十分に溶融せず、ヒートシールが不完全となって十分なヒートシール強度が得られない。また、熱可塑性樹脂層4が十分に溶融する条件でヒートシールするには、通常の条件よりヒートシール時間を長くする必要があり、作業効率が悪化する要因となる。

【0035】

これら熱可塑性樹脂は単一の樹脂を単層で使用しても、複数の樹脂を単層または複層で使用してもよい。更に、ポリエチレン(PE)やポリプロピレンなどのポリオレフィン樹脂、ポリスチレン、ポリエステル、ポリアミドなどの、熱溶融押し出し加工が可能な樹脂にエチレンアクリル酸エチル共重合体(EEA)、エチレン酢酸ビニル共重合体(EVA)、エチレンアクリル酸メチル共重合体(EMA)、エチレンビニルアルコール共重合体(EVOH)、エチレンアクリル酸共重合体(EAA)、エチレンメタクリル酸共重合体(EMAA)、エチレンメチルメタクリル酸共重合体(EMMA)、グラフト変性ポリオレフィン、及びアイオノマー等のビカット軟化点(ASTM D1525)が90℃以下の樹脂、または、EEAやEVA等のビカット軟化点(ASTM D1525)が90℃以下の樹脂を混合して用いることも可能である。また、ラベル機での走行性付与のために公知のスリップ剤や帯電防止剤、ブロッキング防止を目的としたシリカや球状ビーズ等を添加してもよい。熱可塑性樹脂層4に添加するビーズについては、特開平10−279889号公報に開示したものを利用できる。

【0036】

ここで、ビカット軟化点とはASTMD1525−70によって測定した温度であり、プラスチック表面に1kgの荷重をかけたゲージを配置して過熱したとき、ゲージの針先がプラスチック中に1mm入り込んだ時の温度で表される。融点はJIS K7121に規定された樹脂の融解温度であり、DSC曲線から求められる。

【0037】

熱可塑性樹脂層4の厚さは、適宜設定すればよく限定されないが、全体として5〜40μm好ましくは15〜25μmである。熱可塑性樹脂層4全体の厚さが薄すぎる場合、十分なヒートシール強度を確保することが困難となる。厚すぎる場合、前述した程度の厚さで十分効果は得られるため、材料の無駄となり製造コストが高くなって不経済であり、また、記録媒体としたときプリンター走行性などに悪影響を及ぼすおそれがある。

【0038】

次に、本発明に係る帯ラベル1を製造する方法の一例を説明する。

【0039】

本発明の帯ラベル1は、支持体2の一方の面に感熱記録層3を設け、他方の面に融点140℃の熱可塑性樹脂層4を設けて形成される。感熱記録層3と熱可塑性樹脂層4はどちらを先に形成しても良く、特に限定されるものではない。感熱記録層4は各種塗工法によって形成することが可能である。

【0040】

また、感熱記録層3の塗布手段は特に限定されるものではなく、周知慣用の塗工技術に従って塗布することができ、例えば、エアーナイフコーター、ロッドブレードコーター、ビルブレードコーター、ロールコーター、カーテンコーターなど各種コーターを備えたオフマシン塗工機やオンマシン塗工機が適宜選択され使用される。感熱記録層3の塗布量は特に限定されないが、通常、乾燥質量で2〜12g/m2である。

【0041】

また、感熱記録層3の感熱記録材料は、さらに保存性を高める目的で、オーバーコート層を感熱記録層3の上に設けたり、発色感度を高める目的で、顔料を含有した高分子物質などのアンダーコート層を感熱記録層3の下に設けたりしてもよい。また、支持体2の感熱記録層3とは反対面にバックコート層を設け、カールの矯正を図ることも可能である。 また、各層の塗工後にスーパーカレンダーがけなどの平滑化処理を施すなど、感熱記録材料分野における各種公知の技術を必要に応じて適宜付加することができる。

【0042】

熱可塑性樹脂層4は、押出しラミネーション法、共押出しラミネーション法を単独またはこれらを適宜組み合せて形成することが可能である。押出しラミネーションとは、熱可塑性樹脂を溶融状態でTダイに導き、Tダイから押出して基材(本発明では支持体2)上に熱可塑性樹脂を積層接着する方法である。

【0043】

2以上の熱可塑性樹脂層4を形成する場合には、熱可塑性樹脂層4間の密着性、生産効率の点から、2台以上の押出機を用い、各熱可塑性樹脂を溶融状態でTダイに導き、各Tダイから同時に押出して積層接着する共押出しラミネーション法が適している。Tダイとしては、例えばシングルTダイ、共押しTダイを挙げることができるが、共押しTダイを用いれば、2種以上の樹脂を同時に押出すことができるので、基材上に2層以上の樹脂を積層する場合に好ましい。

【0044】

加工条件は、樹脂の種類や装置等により特に限定されないが、例えば加工温度250〜330℃、加工速度100〜200m/分で溶融押出しを行うことができる。さらに支持体2が紙である場合は、紙との接着性を高める為に押出し塗工前の支持体2の表面にフレーム(火炎)処理、コロナ放電処理及び予熱処理、又は積層されるべき樹脂層の支持体2と接する面にオゾン処理等の処理を施すと、低温で両層間に接着性を付与することが望ましい。さらにラミネート後のラミネート樹脂層表面にコロナ処理、フレーム処理等各種表面処理を施すことも可能である。これら表面処理を施すことによりヒートシール適性を向上する事ができる。

【実施例】

【0045】

以下に、実施例により本発明を具体的に説明するが、本発明はこれらによって限定されるものではない。なお、実施例及び比較例において特にことわらない限り、部および%は質量部および質量%を示す。また、実施例及び比較例において得られた帯ラベルの構成を表1に示し、下記の評価を行った結果を表2に示す。

【0046】

<感熱記録層塗工層セロピック強度>

測定環境23℃50%にてセロピックにより塗工層強度の測定を行った。測定は、感熱記録層の表面に透明粘着テープ( ニチバン製CT24 巾24mm)を貼付してゴム製のローラーで20往復押さえつけた後、それを剥がすのに要する力をデジタルフォースゲージ(SHIMPO製FGX−2)を用いて測定した(剥離速度20m/分、剥離角180度)。

【0047】

<ヒートシール強度>

作成した帯ラベルについて、テスター産業株式会社製のヒートシールテスター(TP−701S)にて上部シールバー150℃、下部シールバー50℃、シール圧2.6kgf/cm2、シール時間0.5秒の条件にてヒートシールしたサンプルについて測定環境23℃50%にて180度剥離試験(剥離速度20mm/分)によりヒートシール強度(最大値)を測定した。

【0048】

<感熱印字(発色性の評価)>

大倉電機社製のTH−PMDを使用し、作成した感熱記録体に印加エネルギー0.34mJ/dotで印字を行なった。印字後の画像濃度はマクベス濃度計( アンバーフィルター使用)で測定した。

【0049】

< 画質評価>

上記の条件で記録したベタ印字部を目視で評価した。

○ : 白抜け部分が観察されない。

× : 白抜け部分が非常に多い。

【0050】

[実施例1]

支持体2として坪量57g/m2の上質紙を用い、該支持体2の一方の面に、以下のように調整した感熱記録層3を設け、もう一方の面にはポリエチレン(MFR20g/10分、密度0.888g/cm3、融点55℃)をTダイを用いて押出温度300℃にて共押出しラミネーションを行い、直ちにこれらの溶融樹脂と上質紙とを、クーリングロールと硬度95度のニップロールを用いて、線圧15kgf/cmで押圧・圧着した後、ラミネート樹脂層表面に表面コロナ処理を施して熱可塑性樹脂層4を設けた積層シートを得た。熱可塑性樹脂層4の厚さは、20μmとした。

【0051】

上記の感熱記録層3は、各種溶液、分散液、或いは塗液を以下のように調整して得た。

先ず、下記配合からなる配合物を攪拌分散して、下塗層塗液を調製した。

U液(下塗層塗液)

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(日本ゼオン社製商品名:ST5526、固形分48%) 30部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

12.5部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 175部

【0052】

次いで、下塗層塗液を支持体(60g/m2の基紙)の片面に塗布した後、乾燥を行ない、塗布量10.0g/m2の下塗層塗工紙を得た。下記配合の顕色剤分散液(A液)、ロイコ染料分散液(B液)、及び増感剤分散液(C液)を、それぞれ別々にサンドグラインダーで平均粒子径0.5ミクロンになるまで湿式磨砕を行った。

A液(顕色剤分散液)

4−ヒドロキシ−4'−イソプロポキシジフェニルスルホン 6.0部

ポリビニルアルコール10%水溶液 18.8部

水 11.2部

B液(塩基性無色染料分散液)

3−ジブチルアミノ−6−メチル−7−アニリノフルオラン(ODB−2) 3.0部

ポリビニルアルコール10%水溶液 6.9部

水 3.9部

C液(増感剤分散液)

シュウ酸ジベンジル 6.0部

ポリビニルアルコール10%水溶液 18.8部

水 11.2部

【0053】

次いで、下記の割合で分散液を混合して感熱記録層の塗液とした。

A液(顕色剤分散液) 36.0部

B液(ロイコ染料分散液) 13.8部

C液(増感剤分散液) 36.0部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

25部

【0054】

次いで、感熱記録層塗液を前記下塗層塗工紙の下塗層上に塗布量6.0g/m2となるように塗布した後、乾燥を行ない感熱記録層塗工紙を得た。次いで下記の割合で混合して保護層の塗液とした。

水酸化アルミニウム50%分散液

(商品名:マーティフィンOL、マーティンスベルグ社製) 9.0部

カルボキシル変性ポリビニルアルコール(KL318) 10%水溶液 30.0部

ポリアミドエピクロロヒドリン樹脂(WS4030) 4.0部

変性ポリアミン系樹脂(住友化学社製商品名:スミレーズレジンSPI−102A、固形分45%) 2.2部

ステアリン酸亜鉛(中京油脂社製商品名:ハイドリンZ−7−30、固形分30%)

2.0部

【0055】

次いで、保護層塗液を前記感熱記録層塗工紙の感熱記録層上に塗布量3.0g/m2となるように塗布した後、乾燥を行ない、このシートをスーパーカレンダーで平滑度が1000〜2000秒になるように処理して感熱記録層3を得た。

この感熱記録層3の塗工層のセロピック強度を400.4N/mとした。

このようにして、坪量57g/m2の上質紙からなる支持体2の一方の面に感熱記録層3を設け、もう一方の面に熱可塑性樹脂層4を設けた積層シートを得た。

【0056】

[実施例2]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリエチレン(MFR7.5g/10分、密度0.918g/cm3、融点108℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【0057】

[実施例3]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリエチレン(MFR15g/10分、密度0.913g/cm3、融点120℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【0058】

[実施例4]

感熱記録層3として、実施例1におけるU液(下塗層塗液)を、

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(日本ゼオン社製商品名:ST5526、固形分48%) 48部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

15部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 155部

に変更し、感熱記録層3の塗工層のセロピック強度を603.5N/mとした以外は実施例1と同様にして積層シートを得た。

【0059】

[実施例5]

感熱記録層3として、実施例1におけるU液(下塗層塗液)を、

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(日本ゼオン社製商品名:ST5526、固形分48%) 15部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

12.5部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 195部

に変更し、感熱記録層3の塗工層のセロピック強度を89.1N/mとした以外は実施例1と同様にして積層シートを得た。

【0060】

[実施例6]

感熱記録層3として、実施例1におけるU液(下塗層塗液)を、

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(エーアンドエル社製商品名:P−4763、固形分48%) 40部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

15部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 160部

に変更し、感熱記録層3の塗工層のセロピック強度を588.4N/mとした以外は実施例1と同様にして積層シートを得た。

【0061】

[実施例7]

感熱記録層3として、実施例1におけるU液(下塗層塗液)による下塗層を設けず、感熱記録層3の塗工層のセロピック強度を272.1N/mとした以外は実施例1と同様にして積層シートを得た。

【0062】

[実施例8]

感熱記録層3として、実施例1における保護層塗液による保護層を設けず、感熱記録層3の塗工層のセロピック強度を489.9N/mとした以外は実施例1と同様にして積層シートを得た。

【0063】

[比較例1]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリプロピレン(MFR200g/10分、密度0.841g/cm3、融点159℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【0064】

[比較例2]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリメチルペンテン(MFR42g/10分、密度0.91g/cm3、融点234℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【表1】

【表2】

【0065】

上記結果から、本発明の帯ラベルである実施例1〜8は、熱可塑性樹脂層の融点が高い比較例に比べて、低い温度でのヒートシールが可能であり、感熱印字可能な帯ラベルとして有用なものであるといえる。

【符号の説明】

【0066】

1 帯ラベル

2 支持体

3 感熱記録層

4 熱可塑性樹脂層

【技術分野】

【0001】

本発明は、蓋付きトレイの商品を巻き締める、所謂「帯掛け」に用いる帯ラベルに係り、更に詳しくは帯ラベルに、商品に関する情報等を感熱印字した後にヒートシールにて結束する帯ラベルに関する。

【背景技術】

【0002】

一般に、蓋付トレイの商品(以下、単に商品という。)、例えばコンビニエンスストアやスーパーの惣菜コーナーに陳列される弁当等は該商品の周りに帯ラベルを周回させ、該帯ラベルの重合部をヒートシールして商品( 蓋付きトレイ) の蓋などを固定する、所謂「帯掛け」が行われている。

【0003】

帯ラベルを商品の周りに帯掛けする際に、この帯ラベルに物品の商品名やバーコード、製造年月日等を印字することがあり、通常この帯ラベルへの印字はインクジェット方式またはインクリボンを使用する熱転写式で印字されている。この場合、コンビニエンスストアやスーパーでは消耗品として帯ラベル以外にインクジェットインキまたはインクリボンを常備する必要があり、消耗品が帯ラベルのみで済む感熱記録方式の帯ラベルが求められていた。一方、感熱記録方式の帯ラベルにあっては、ヒートシール可能な帯ラベルに感熱記録方式を採用することは困難と認識されており、一般に紙を基材としたものが帯ラベルとして用いられており、このため帯ラベルの接着には粘着テープを使用する必要がありこの際には消耗品として帯ラベルに加えて粘着テープを常備する必要があった。

【0004】

また、両者の折衷ともいえる、ヒートシール可能な帯シートに感熱発色ラベルを付着させた帯ラベルが開示されているが(例えば、特許文献1参照。)、この帯ラベルでは、帯シートと感熱発色ラベルとをそれぞれ用意し、それらを接着剤で接着するといった作業を必要とする。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−207846号

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、従来の帯ラベルでは、印字方式がインクジェット方式やインクリボンを使用する熱転写方式の場合も、また感熱記録方式の場合も、いずれの場合も帯ラベル以外の消耗品を常備する必要があった。このように消耗品が複数ある場合、消耗品の交換頻度が増えるために操業効率が下がる、また、インクカートリッジ、インクリボンカートリッジ等の廃棄物も増えるといった不便が生じていた。

【0007】

また、両者の折衷ともいえる、ヒートシール可能な帯シートに感熱発色ラベルを付着させた帯ラベルの場合は、上記のような問題点は解消されるが、この帯ラベルでは、帯シートと感熱発色ラベルとをそれぞれ用意し、それらを接着剤で接着するといった面倒な作業を必要とするといった問題があった。

【0008】

そこで、本発明等は、上記問題点を解決するために感熱記録層を設けた帯状ラベルの試験研究を重ね、本発明を完成するに至った。

【0009】

即ち、本発明の目的とするところは、商品に関する情報等を感熱印字した後にヒートシールにて結束することができる帯ラベルを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するために請求項1に記載の発明は、帯状の支持体の一方の面に感熱記録層を設け、他方の面に融点が140℃以下の熱可塑性樹脂層を設けたことを特徴とする。

【0011】

請求項2に記載の発明は、請求項1に記載の、前記感熱記録層の塗工層強度が塗工層セロピック強度で150N/m以上であることを特徴とする。

【発明の効果】

【0012】

請求項1に記載の帯ラベルによれば、帯状の支持体の一方の面に感熱記録層を設け、他方の面に融点が140℃以下の熱可塑性樹脂層を設けたので、支持体の一方の面に設けた感熱記録層に商品に関する情報等を感熱印字した後に、商品の周りに帯ラベルを周回させ、該帯ラベルの重合部をヒートシールして商品の蓋などを固定することができるので、印字方式がインクジェット方式やインクリボンを使用する熱転写方式の場合や感熱記録方式の場合の帯ラベルのように消耗品を用意しておく必要が無く、また、消耗品の交換頻度により操業効率が下がるといったことや、インクカートリッジ、インクリボンカートリッジ等の廃棄物も増えるといった不便もない。

【0013】

また、ヒートシール可能な帯シートに感熱発色ラベルを付着させた帯ラベルのように、帯シートと感熱発色ラベルとをそれぞれ用意し、それらを接着剤で接着するといった面倒な作業を必要としないので、従来の帯ラベルに比べ帯掛け作業を遙かに容易に行うことができる。

【0014】

また、商品の周りに帯ラベルを周回させた帯ラベルの端部同士の重合部をヒートシールして接着したとき、重合部にある感熱記録層が発色するが、重合部は商品の底部側に位置するので、重合部にある感熱記録層の発色が前記した感熱記録層に印字された商品に関する情報等を見難くしたり、また意匠的美感の阻害要因とはならない。

【0015】

さらには帯ラベルの製造に際し、帯状の支持体の一方の面に、先ず、溶融した熱可塑性樹脂をラミネートして熱可塑性樹脂層を設けた後、支持体の他方の面に感熱記録層を設けることにより、溶融した熱可塑性樹脂の影響を受けることなく支持体に感熱記録層を設けることができる。また、帯状の支持体の一方の面に、先ず、感熱記録層を設けた後、支持体の他方の面に溶融した熱可塑性樹脂をラミネートして熱可塑性樹脂層を設けることもできる。この場合、感熱記録層と熱可塑性樹脂層との間に支持体が介在し、そして、熱可塑性樹脂層の融点が140℃以下であり、かつ支持体に押し出された溶融した熱可塑性樹脂は直ちに冷却されるので、支持体の一方の面に設けられている感熱記録層は溶融した熱可塑性樹脂の影響を受けない。

【0016】

請求項2に記載の帯ラベルによれば、請求項1に記載の、前記感熱記録層の塗工層強度が塗工層セロピック強度で150N/m以上であるので、十分なヒートシール強度が付与され、商品の搬送やその他の取り扱いの際、ヒートシールして接着した帯ラベルの重合部が隣接物と接触して擦れて剥離方向に強い力を受けても剥離するおそれがない。

【図面の簡単な説明】

【0017】

【図1】本発明に係る帯ラベルの実施の形態の一例を示す拡大断面図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る帯ラベルの実施の形態の一例を詳細に説明する。

【0019】

図1は本発明に係る帯ラベルの実施の形態の一例を示す拡大断面図である。

【0020】

本例の帯ラベル1は、帯状の支持体2の一方の面に感熱記録層3を設け、他方の面に融点が140℃以下の熱可塑性樹脂層4を設けている。

【0021】

前記の支持体2にあっては、上質紙、再生紙、コート紙等の紙、不織布、合成紙、プラスチックフィルム、発泡プラスチックフィルムなどシート状であれば特に限定されず、またこれらを組み合わせた複合シートとしてもよいが、引き裂き適性および環境への配慮の点から、紙が好ましい。

【0022】

また、感熱記録層3にあっては、感熱記録シート分野の常法に基づいて形成すればよく、通常、無色ないし淡色の電子供与性ロイコ染料および電子受容性顕色剤の分散液と、バインダーや填料その他必要な添加剤を加えて塗液を調製し、積層シート表面に塗布乾燥して形成される。以下に、使用される各種材料を例示するが、本発明はこれらに限定されるものではない。

【0023】

電子供与性ロイコ染料としては、従来の感圧あるいは感熱記録紙分野で公知のものは全て使用可能であり、特に限定されないが、トリフェニルメタン系化合物、フルオラン系化合物、フルオレン系、アザフタリド系、ジビニル系化合物等が挙げられる。これらは単独または2種以上混合して使用してもよい。

【0024】

電子受容性顕色剤としては、従来の感圧あるいは感熱記録紙の分野で公知のものがすべて使用可能であり、特に制限されないが、例えば、無機酸性物質、特開平3−207688号公報、特開平5−24366号公報に記載のビスフェノールA類、4−ヒドロキシ安息香酸エステル類、4−ヒドロキシフタル酸ジエステル類、フタル酸モノエステル類、ビス−(ヒドロキシフェニル)スルフィド類、4−ヒドロキシフェニルアリールスルホン類、4−ヒドロキシフェニルアリールスルホナート類、1,3−ジ[2−(ヒドロキシフェニル)−2−プロピル]−ベンゼン類、4−ヒドロキシベンゾイルオキシ安息香酸エステル、ビスフェノールスルホン類、特開平8−59603号記載のアミノベンゼンスルホンアミド誘導体、国際公開WO97/16420号公報記載のジフェニルスルホン架橋型化合物、国際公開WO02/081229号公報あるいは特開2002−301873号公報記載の化合物、WO02/098674号記載のフェノールノボラック型化合物等が挙げられる。これらの顕色剤は、単独または2種以上混合して使用することもできる。この他、特開平10−258577号公報記載の高級脂肪酸金属複塩や多価ヒドロキシ芳香族化合物などの金属キレート型発色成分を含有することもできる。

【0025】

バインダーとしては、重合度が200〜1900の完全ケン化ポリビニルアルコール、部分ケン化ポリビニルアルコール、カルボキシ変性ポリビニルアルコール、アマイド変性ポリビニルアルコール、スルホン酸変性ポリビニルアルコール、ブチラール変性ポリビニルアルコールなどの変性ポリビニルアルコール、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、アセチルセルロースなどのセルロース誘導体、スチレン−無水マレイン酸共重合体、スチレン−ブタジエン共重合体、ポリ塩化ビニル、ポリ酢酸ビニル、ポリアクリルアミド、ポリアクリル酸エステル、ポリビニルブチラール、ポリスチロール及びそれらの共重合体、ポリアミド樹脂、シリコン樹脂、石油樹脂、テルペン樹脂、ケトン樹脂、クマロン樹脂を例示することができる。以上の高分子化合物は、水、アルコール、ケトン、エステル、炭化水素等の溶剤に溶かして使用したり、水または他の媒体中に乳化またはペースト状に分散した状態で使用することができ、要求される品質に応じてこれらを併用することもできる。

【0026】

填料としては、例えばシリカ、炭酸カルシウム、カオリン、焼成カオリン、ケイソウ土、タルク、酸化チタン、酸化亜鉛、水酸化アルミニウム等の無機充填剤の他、ポリスチレン樹脂、尿素−ホルマリン樹脂、スチレン−メタクリル酸共重合体、スチレン−ブタジエン共重合体や、中空プラスチックピグメントなどの有機充填剤などが挙げられる。

【0027】

感熱記録層3には、発色感度を高める目的で増感剤、保存安定性を高める目的で画像安定剤を含有することも好ましい。この他、脂肪酸金属塩などの離型剤、ワックス類などの滑剤、ベンゾフェノン系やトリアゾール系の紫外線吸収剤、グリオキザールなどの耐水化剤、架橋剤、分散剤、消泡剤、酸化防止剤、フェノール系などの酸化防止剤、蛍光染料等を添加することができる。

【0028】

感熱記録層3に使用する電子供与性ロイコ染料、電子受容性顕色剤、その他の各種成分の種類及び量は要求される性能及び記録適性に従って決定され、特に限定されるものではないが、通常、電子供与性ロイコ染料1部に対して電子受容性顕色剤0.5〜10部、増感剤0.5〜10部、填料0.5〜10部程度が使用される。バインダーは全固形分中5〜25質量%が適当である。

【0029】

電子供与性ロイコ染料、電子受容性顕色剤並びに必要に応じて添加する材料は、ボールミル、アトライター、サンドグライダーなどの粉砕機あるいは適当な乳化装置によって数μm以下の粒子径になるまで微粒化し、バインダーおよび目的に応じて各種の添加材料を加えて塗液とする。塗布する手段は特に限定されるものではなく、周知慣用技術に従って塗布することができ、例えばエアーナイフコーター、ロッドブレードコーター、ベントブレードコーター、ベベルブレードコーター、ロールコーター、カーテンコーターなど各種コーターを備えたオフマシン塗工機やオンマシン塗工機が適宜選択され使用される。感熱記録層3の塗布量は特に限定されず、通常乾燥質量で2〜12g/m2の範囲である。また、感熱記録層3上に設ける保護層の塗布量は特に限定されず、通常1〜5g/m2の範囲である。

【0030】

さらに、発色感度を高める目的で、填料を含有した高分子物質などの下塗層を感熱記録層3の下に設けることもできる。また、保存性を高める目的で、感熱記録層3の上にさらに高分子物質等の保護層(オーバーコート層)を設けたり、感熱記録層3と保護層の間に中間層を設けてもよい。さらに、各層の塗工後にスーパーカレンダーがけ等の平滑化処理を施すなど、感熱記録紙分野における各種公知の技術を適宜付加することができる。

【0031】

この感熱記録層3の塗工層或いは前記下塗層、保護層、中間層が積層されている場合は感熱層3と下塗層、保護層、中間層を含めた塗工層(以下、単に感熱記録層3の塗工層という。)は、支持体2の他方の面に設けた熱可塑性樹脂層4とヒートシールされるが、感熱記録層3の塗工層強度が低いと十分なヒートシール強度が得られずヒートシール後に塗工層部分から破壊され、シール部分が剥離し、帯ラベル1が商品から外れてしまうことになる。このため十分なヒートシール強度を確保するために、感熱記録層3には塗工層強度が求められる。この感熱記録層3に求められる塗工層強度は、帯ラベル1を商品に帯掛けした状態で、通常の取り扱いで塗工層部分が容易に破壊しない程度の強度があればよく、この強度として感熱記録層3の塗工層のセロピック強度が85N/m以上あればよく、特に十分なヒートシール強度を確保するためには、感熱記録層3の塗工層のセロピック強度を150N/m以上とすることが望ましい。

【0032】

このセロピック強度とは、次に示した方法で測定した値である。測定環境23℃50%にてセロピックにより塗工層強度の測定を行った。測定は、感熱記録層の表面に透明粘着テープ( ニチバン製CT24 巾24mm)を貼付してゴム製のローラーで20往復押さえつけた後、それを剥がすのに要する力をデジタルフォースゲージ(SHIMPO製FGX−2)を用いて測定した(剥離速度20m/分、剥離角180度)。

【0033】

感熱記録層3の塗工層強度を向上する手法としては、バインダーにSBR、カルボキシ変性SBRを使用する、バインダーの配合量を増加する、架橋剤の配合量を増加する等の手法がある。

【0034】

また、熱可塑性樹脂層4にあっては、ポリプロピレン、ポリエチレン、ポリスチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート等、融点が140℃以下であって押出しラミネート可能な熱可塑性樹脂であればよい。熱可塑性樹脂の融点が140℃より上であると、ヒートシール時に加熱温度が支持体2に設けた感熱記録層3に影響を与えてしまい、また、感熱記録層3に影響を与えない温度で加熱すると熱可塑性樹脂層4が十分に溶融せず、ヒートシールが不完全となって十分なヒートシール強度が得られない。また、熱可塑性樹脂層4が十分に溶融する条件でヒートシールするには、通常の条件よりヒートシール時間を長くする必要があり、作業効率が悪化する要因となる。

【0035】

これら熱可塑性樹脂は単一の樹脂を単層で使用しても、複数の樹脂を単層または複層で使用してもよい。更に、ポリエチレン(PE)やポリプロピレンなどのポリオレフィン樹脂、ポリスチレン、ポリエステル、ポリアミドなどの、熱溶融押し出し加工が可能な樹脂にエチレンアクリル酸エチル共重合体(EEA)、エチレン酢酸ビニル共重合体(EVA)、エチレンアクリル酸メチル共重合体(EMA)、エチレンビニルアルコール共重合体(EVOH)、エチレンアクリル酸共重合体(EAA)、エチレンメタクリル酸共重合体(EMAA)、エチレンメチルメタクリル酸共重合体(EMMA)、グラフト変性ポリオレフィン、及びアイオノマー等のビカット軟化点(ASTM D1525)が90℃以下の樹脂、または、EEAやEVA等のビカット軟化点(ASTM D1525)が90℃以下の樹脂を混合して用いることも可能である。また、ラベル機での走行性付与のために公知のスリップ剤や帯電防止剤、ブロッキング防止を目的としたシリカや球状ビーズ等を添加してもよい。熱可塑性樹脂層4に添加するビーズについては、特開平10−279889号公報に開示したものを利用できる。

【0036】

ここで、ビカット軟化点とはASTMD1525−70によって測定した温度であり、プラスチック表面に1kgの荷重をかけたゲージを配置して過熱したとき、ゲージの針先がプラスチック中に1mm入り込んだ時の温度で表される。融点はJIS K7121に規定された樹脂の融解温度であり、DSC曲線から求められる。

【0037】

熱可塑性樹脂層4の厚さは、適宜設定すればよく限定されないが、全体として5〜40μm好ましくは15〜25μmである。熱可塑性樹脂層4全体の厚さが薄すぎる場合、十分なヒートシール強度を確保することが困難となる。厚すぎる場合、前述した程度の厚さで十分効果は得られるため、材料の無駄となり製造コストが高くなって不経済であり、また、記録媒体としたときプリンター走行性などに悪影響を及ぼすおそれがある。

【0038】

次に、本発明に係る帯ラベル1を製造する方法の一例を説明する。

【0039】

本発明の帯ラベル1は、支持体2の一方の面に感熱記録層3を設け、他方の面に融点140℃の熱可塑性樹脂層4を設けて形成される。感熱記録層3と熱可塑性樹脂層4はどちらを先に形成しても良く、特に限定されるものではない。感熱記録層4は各種塗工法によって形成することが可能である。

【0040】

また、感熱記録層3の塗布手段は特に限定されるものではなく、周知慣用の塗工技術に従って塗布することができ、例えば、エアーナイフコーター、ロッドブレードコーター、ビルブレードコーター、ロールコーター、カーテンコーターなど各種コーターを備えたオフマシン塗工機やオンマシン塗工機が適宜選択され使用される。感熱記録層3の塗布量は特に限定されないが、通常、乾燥質量で2〜12g/m2である。

【0041】

また、感熱記録層3の感熱記録材料は、さらに保存性を高める目的で、オーバーコート層を感熱記録層3の上に設けたり、発色感度を高める目的で、顔料を含有した高分子物質などのアンダーコート層を感熱記録層3の下に設けたりしてもよい。また、支持体2の感熱記録層3とは反対面にバックコート層を設け、カールの矯正を図ることも可能である。 また、各層の塗工後にスーパーカレンダーがけなどの平滑化処理を施すなど、感熱記録材料分野における各種公知の技術を必要に応じて適宜付加することができる。

【0042】

熱可塑性樹脂層4は、押出しラミネーション法、共押出しラミネーション法を単独またはこれらを適宜組み合せて形成することが可能である。押出しラミネーションとは、熱可塑性樹脂を溶融状態でTダイに導き、Tダイから押出して基材(本発明では支持体2)上に熱可塑性樹脂を積層接着する方法である。

【0043】

2以上の熱可塑性樹脂層4を形成する場合には、熱可塑性樹脂層4間の密着性、生産効率の点から、2台以上の押出機を用い、各熱可塑性樹脂を溶融状態でTダイに導き、各Tダイから同時に押出して積層接着する共押出しラミネーション法が適している。Tダイとしては、例えばシングルTダイ、共押しTダイを挙げることができるが、共押しTダイを用いれば、2種以上の樹脂を同時に押出すことができるので、基材上に2層以上の樹脂を積層する場合に好ましい。

【0044】

加工条件は、樹脂の種類や装置等により特に限定されないが、例えば加工温度250〜330℃、加工速度100〜200m/分で溶融押出しを行うことができる。さらに支持体2が紙である場合は、紙との接着性を高める為に押出し塗工前の支持体2の表面にフレーム(火炎)処理、コロナ放電処理及び予熱処理、又は積層されるべき樹脂層の支持体2と接する面にオゾン処理等の処理を施すと、低温で両層間に接着性を付与することが望ましい。さらにラミネート後のラミネート樹脂層表面にコロナ処理、フレーム処理等各種表面処理を施すことも可能である。これら表面処理を施すことによりヒートシール適性を向上する事ができる。

【実施例】

【0045】

以下に、実施例により本発明を具体的に説明するが、本発明はこれらによって限定されるものではない。なお、実施例及び比較例において特にことわらない限り、部および%は質量部および質量%を示す。また、実施例及び比較例において得られた帯ラベルの構成を表1に示し、下記の評価を行った結果を表2に示す。

【0046】

<感熱記録層塗工層セロピック強度>

測定環境23℃50%にてセロピックにより塗工層強度の測定を行った。測定は、感熱記録層の表面に透明粘着テープ( ニチバン製CT24 巾24mm)を貼付してゴム製のローラーで20往復押さえつけた後、それを剥がすのに要する力をデジタルフォースゲージ(SHIMPO製FGX−2)を用いて測定した(剥離速度20m/分、剥離角180度)。

【0047】

<ヒートシール強度>

作成した帯ラベルについて、テスター産業株式会社製のヒートシールテスター(TP−701S)にて上部シールバー150℃、下部シールバー50℃、シール圧2.6kgf/cm2、シール時間0.5秒の条件にてヒートシールしたサンプルについて測定環境23℃50%にて180度剥離試験(剥離速度20mm/分)によりヒートシール強度(最大値)を測定した。

【0048】

<感熱印字(発色性の評価)>

大倉電機社製のTH−PMDを使用し、作成した感熱記録体に印加エネルギー0.34mJ/dotで印字を行なった。印字後の画像濃度はマクベス濃度計( アンバーフィルター使用)で測定した。

【0049】

< 画質評価>

上記の条件で記録したベタ印字部を目視で評価した。

○ : 白抜け部分が観察されない。

× : 白抜け部分が非常に多い。

【0050】

[実施例1]

支持体2として坪量57g/m2の上質紙を用い、該支持体2の一方の面に、以下のように調整した感熱記録層3を設け、もう一方の面にはポリエチレン(MFR20g/10分、密度0.888g/cm3、融点55℃)をTダイを用いて押出温度300℃にて共押出しラミネーションを行い、直ちにこれらの溶融樹脂と上質紙とを、クーリングロールと硬度95度のニップロールを用いて、線圧15kgf/cmで押圧・圧着した後、ラミネート樹脂層表面に表面コロナ処理を施して熱可塑性樹脂層4を設けた積層シートを得た。熱可塑性樹脂層4の厚さは、20μmとした。

【0051】

上記の感熱記録層3は、各種溶液、分散液、或いは塗液を以下のように調整して得た。

先ず、下記配合からなる配合物を攪拌分散して、下塗層塗液を調製した。

U液(下塗層塗液)

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(日本ゼオン社製商品名:ST5526、固形分48%) 30部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

12.5部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 175部

【0052】

次いで、下塗層塗液を支持体(60g/m2の基紙)の片面に塗布した後、乾燥を行ない、塗布量10.0g/m2の下塗層塗工紙を得た。下記配合の顕色剤分散液(A液)、ロイコ染料分散液(B液)、及び増感剤分散液(C液)を、それぞれ別々にサンドグラインダーで平均粒子径0.5ミクロンになるまで湿式磨砕を行った。

A液(顕色剤分散液)

4−ヒドロキシ−4'−イソプロポキシジフェニルスルホン 6.0部

ポリビニルアルコール10%水溶液 18.8部

水 11.2部

B液(塩基性無色染料分散液)

3−ジブチルアミノ−6−メチル−7−アニリノフルオラン(ODB−2) 3.0部

ポリビニルアルコール10%水溶液 6.9部

水 3.9部

C液(増感剤分散液)

シュウ酸ジベンジル 6.0部

ポリビニルアルコール10%水溶液 18.8部

水 11.2部

【0053】

次いで、下記の割合で分散液を混合して感熱記録層の塗液とした。

A液(顕色剤分散液) 36.0部

B液(ロイコ染料分散液) 13.8部

C液(増感剤分散液) 36.0部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

25部

【0054】

次いで、感熱記録層塗液を前記下塗層塗工紙の下塗層上に塗布量6.0g/m2となるように塗布した後、乾燥を行ない感熱記録層塗工紙を得た。次いで下記の割合で混合して保護層の塗液とした。

水酸化アルミニウム50%分散液

(商品名:マーティフィンOL、マーティンスベルグ社製) 9.0部

カルボキシル変性ポリビニルアルコール(KL318) 10%水溶液 30.0部

ポリアミドエピクロロヒドリン樹脂(WS4030) 4.0部

変性ポリアミン系樹脂(住友化学社製商品名:スミレーズレジンSPI−102A、固形分45%) 2.2部

ステアリン酸亜鉛(中京油脂社製商品名:ハイドリンZ−7−30、固形分30%)

2.0部

【0055】

次いで、保護層塗液を前記感熱記録層塗工紙の感熱記録層上に塗布量3.0g/m2となるように塗布した後、乾燥を行ない、このシートをスーパーカレンダーで平滑度が1000〜2000秒になるように処理して感熱記録層3を得た。

この感熱記録層3の塗工層のセロピック強度を400.4N/mとした。

このようにして、坪量57g/m2の上質紙からなる支持体2の一方の面に感熱記録層3を設け、もう一方の面に熱可塑性樹脂層4を設けた積層シートを得た。

【0056】

[実施例2]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリエチレン(MFR7.5g/10分、密度0.918g/cm3、融点108℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【0057】

[実施例3]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリエチレン(MFR15g/10分、密度0.913g/cm3、融点120℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【0058】

[実施例4]

感熱記録層3として、実施例1におけるU液(下塗層塗液)を、

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(日本ゼオン社製商品名:ST5526、固形分48%) 48部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

15部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 155部

に変更し、感熱記録層3の塗工層のセロピック強度を603.5N/mとした以外は実施例1と同様にして積層シートを得た。

【0059】

[実施例5]

感熱記録層3として、実施例1におけるU液(下塗層塗液)を、

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(日本ゼオン社製商品名:ST5526、固形分48%) 15部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

12.5部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 195部

に変更し、感熱記録層3の塗工層のセロピック強度を89.1N/mとした以外は実施例1と同様にして積層シートを得た。

【0060】

[実施例6]

感熱記録層3として、実施例1におけるU液(下塗層塗液)を、

焼成カオリン(エンゲルハード社製商品名:アンシレックス90) 100部

カルボキシ変性スチレン・ブタジエン共重合体ラテックス(エーアンドエル社製商品名:P−4763、固形分48%) 40部

完全ケン化型ポリビニルアルコール(クラレ社製商品名:PVA117)10%水溶液

15部

部分ケン化型ポリビニルアルコール(日本合成社製商品名:GL05)20%水溶液

10部

水 160部

に変更し、感熱記録層3の塗工層のセロピック強度を588.4N/mとした以外は実施例1と同様にして積層シートを得た。

【0061】

[実施例7]

感熱記録層3として、実施例1におけるU液(下塗層塗液)による下塗層を設けず、感熱記録層3の塗工層のセロピック強度を272.1N/mとした以外は実施例1と同様にして積層シートを得た。

【0062】

[実施例8]

感熱記録層3として、実施例1における保護層塗液による保護層を設けず、感熱記録層3の塗工層のセロピック強度を489.9N/mとした以外は実施例1と同様にして積層シートを得た。

【0063】

[比較例1]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリプロピレン(MFR200g/10分、密度0.841g/cm3、融点159℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【0064】

[比較例2]

熱可塑性樹脂層4を形成する熱可塑性樹脂として、ポリメチルペンテン(MFR42g/10分、密度0.91g/cm3、融点234℃)を使用した以外は、実施例1と同様にして積層シートを得た。

【表1】

【表2】

【0065】

上記結果から、本発明の帯ラベルである実施例1〜8は、熱可塑性樹脂層の融点が高い比較例に比べて、低い温度でのヒートシールが可能であり、感熱印字可能な帯ラベルとして有用なものであるといえる。

【符号の説明】

【0066】

1 帯ラベル

2 支持体

3 感熱記録層

4 熱可塑性樹脂層

【特許請求の範囲】

【請求項1】

帯状の支持体の一方の面に感熱記録層を設け、他方の面に融点が140℃以下の熱可塑性樹脂層を設けたことを特徴とする帯ラベル。

【請求項2】

前記感熱記録層の塗工層強度が塗工層セロピック強度で150N/m以上であることを特徴とする請求項1記載の帯ラベル。

【請求項1】

帯状の支持体の一方の面に感熱記録層を設け、他方の面に融点が140℃以下の熱可塑性樹脂層を設けたことを特徴とする帯ラベル。

【請求項2】

前記感熱記録層の塗工層強度が塗工層セロピック強度で150N/m以上であることを特徴とする請求項1記載の帯ラベル。

【図1】

【公開番号】特開2011−8089(P2011−8089A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−152375(P2009−152375)

【出願日】平成21年6月26日(2009.6.26)

【出願人】(000183484)日本製紙株式会社 (981)

【出願人】(303022891)株式会社パイロットコーポレーション (647)

【出願人】(000145068)株式会社寺岡精工 (317)

【出願人】(000176637)日本製紙パピリア株式会社 (26)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月26日(2009.6.26)

【出願人】(000183484)日本製紙株式会社 (981)

【出願人】(303022891)株式会社パイロットコーポレーション (647)

【出願人】(000145068)株式会社寺岡精工 (317)

【出願人】(000176637)日本製紙パピリア株式会社 (26)

【Fターム(参考)】

[ Back to top ]