帯電ロール

【課題】カートリッジ内に、像担持体と接触した状態で組み付けられた場合であっても、かかる像担持体との間における摩擦帯電の発生を効果的に抑制し得る帯電ロールを提供すること。

【解決手段】金属製の軸体12の外周面上に、ロール径方向の内側から順に導電性基層14及び保護層16が一体的に積層形成されてなる帯電ロール10において、保護層16の表面上における、軸方向の両端からそれぞれ幅:d内のロール周方向に連続的に延びる領域に、位置ずれ防止部18a、18bを、その静摩擦係数が所定の関係を満たすようにして設けた。

【解決手段】金属製の軸体12の外周面上に、ロール径方向の内側から順に導電性基層14及び保護層16が一体的に積層形成されてなる帯電ロール10において、保護層16の表面上における、軸方向の両端からそれぞれ幅:d内のロール周方向に連続的に延びる領域に、位置ずれ防止部18a、18bを、その静摩擦係数が所定の関係を満たすようにして設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置においては、感光体(感光ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が採用されている。

【0003】

また、そのような接触帯電方式に係るロール帯電方式に用いられる帯電ロールとしては、従来より様々な構造を有するものが提案され、使用されている。例えば、導電性の軸体(芯金)の周りに、多量の軟化剤を含有せしめて低硬度化を図ったソリッド構造のゴム層やゴム発泡体層等からなる導電性基層が、所定の厚さで設けられていると共に、かかる導電性基層の外側に、必要に応じて、導電性基層に含まれる軟化剤のロール表面への滲み出し(ブリード)を防止するための軟化剤移行防止層や、ロール全体の抵抗値を調整するための抵抗調整層等が設けられ、更に、ロール表面の汚染の防止等を目的とする保護層が、最外層として設けられてなる構造のものが、一般に採用されている。

【0004】

ところで、帯電ロールや像担持体には使用寿命(耐用寿命)があり、使用寿命(耐用寿命)が経過した帯電ロール等は、適宜、新しいものと交換されることとなるが、近年の画像形成装置においては、帯電ロール等の装置への取り付け及び取り外しを容易に行ない得るとの観点から、所定の筐体内に、帯電ロールを像担持体の外周面に接触せしめた状態にて組み付けてなる構造のカートリッジが、広く採用されている。なお、そのようなカートリッジは、一般に、プロセスカートリッジ、ドラムカートリッジ等と称されており、また、帯電ロール等に加えてトナー収容部や現像ロール等をも備えたカートリッジは、トナーカートリッジ等と称されている。以下、本願明細書においては、それらを総称してカートリッジという。

【0005】

そのようなカートリッジに対しては、例えば、その製造時や製造後の搬送の際に、不可避的な振動が加えられる場合がある。先述したように、カートリッジ内において、帯電ロールは、像担持体に対して所定大きさの組み付け力にて組み付けられて、その外周面と像担持体の外周面とが接触した状態にあるところ、かかる状態の帯電ロールに振動が加えられると、帯電ロールが僅かに回転したり、軸方向に僅かにずれることによって、帯電ロールと接触している像担持体表面が摩擦によって帯電する場合がある。このように帯電した像担持体は、電荷をトラップ(捕捉)した状態となるため、そのような状態の像担持体を、通常と同様に、帯電ロールに帯電バイアスを印加せしめることによって帯電させても、像担持体表面における電荷をトラップ(捕捉)している部位については、十分に帯電させることは出来ず、最終的に得られる画像に悪影響を及ぼすことが知られている。

【0006】

かかる摩擦帯電の問題を解決すべく、従来より様々な手段が提案され、採用されているのであり、例えば、カートリッジの搬送時に帯電ロールと像担持体との間で摩擦が生じないように、帯電ロールと像担持体との間に非常に薄いフィルム状の別部材を介在せしめたり、また、特許文献1(特開2007−57830号公報)に開示されている如き、帯電ロールを回転不能にする固定部材であって、取り外し自在なものを用いて、帯電ロールと像担持体とを物理的に離間せしめる等の手段が、提案されている。

【0007】

しかしながら、そのような別部材を用いると、カートリッジの製造コストは必然的に上昇することとなる。このような状況の下、上述の如き摩擦帯電の発生を有利に抑制し得る新規な帯電ロールの開発が、望まれているのである。

【0008】

【特許文献1】特開2007−57830号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、カートリッジ内に、像担持体と接触した状態で組み付けられた場合であっても、かかる像担持体との間における摩擦帯電の発生を効果的に抑制し得る帯電ロールを提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明は、かかる課題を解決すべく、軸体の周りに設けられた導電性基層と、最外層としての保護層とを備え、像担持体に対して所定の組み付け力にて組み付けられて、該像担持体の外周面へ接触せしめられ、該像担持体の表面を帯電させるようにした帯電ロールにおいて、ロール表面における、ロール軸方向において部分的に位置し且つロール周方向に所定幅で連続して延びる領域に、前記像担持体に組み付けられた状態において該像担持体の外周面と接触する位置ずれ防止部が設けられており、且つ該位置ずれ防止部の前記像担持体に対する静摩擦係数:μが、下記式を満たすことを特徴とする帯電ロールを、その要旨とするものである。。

μ×P×(S’/S)>7.35×m

但し、P:像担持体に対する帯電ロールの組み付け力[N]、

S’:像担持体に対して帯電ロールが組み付けられた状態における、位置 ずれ防止部と像担持体との接触面積[mm2]、

S:像担持体に対して帯電ロールが組み付けられた状態における、帯電ロ ールと像担持体との接触面積[mm2]、

m:帯電ロールの質量[kg]である。

【0011】

なお、かかる本発明に従う帯電ロールにおける好ましい態様の一つにおいては、前記保護層が、少なくともフッ素含有ポリマーを含む樹脂組成物にて形成されている。

【0012】

また、本発明に係る帯電ロールの別の好ましい態様の一つにおいては、前記位置ずれ防止部が、軸方向両端部のうちの少なくとも何れか一方の端部に設けられている。

【発明の効果】

【0013】

このように、本発明に従う帯電ロールにあっては、ロール表面の所定領域に、像担持体と組み付けられた状態において該像担持体の外周面と接触する位置ずれ防止部が設けられていると共に、その位置ずれ防止部の像担持体に対する静摩擦係数が、所定の関係を満たすものである。このため、本発明の帯電ロールを、像担持体に組み付けた状態でカートリッジ内に組み込んだ場合、そのカートリッジに対して搬送の際等に振動が加えられても、本発明品たる帯電ロールが回転したり、像担持体に対して相対的に軸方向にずれたりすることはなく、以て、像担持体との間における摩擦帯電の発生が有利に抑制されることとなるのである。

【発明を実施するための最良の形態】

【0014】

以下、本発明を更に具体的に明らかにするために、本発明の代表的な実施形態の一つについて、図面を参照しつつ、詳細に説明することとする。

【0015】

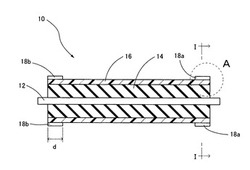

先ず、図1及び図2には、本発明に係る帯電ロールの一実施形態が、それぞれ横断面及び縦断面の形態にて示されている。そこに示されている帯電ロール10において、12は、金属製の長手棒状の導電性軸体(芯金)であって、かかる軸体12の外周面上には、円筒形状を呈する導電性基層14が、所定厚さにおいて一体的に形成せしめられており、更に、かかる導電性基層14の外側には、所定厚さの保護層16が形成せしめられている。そして、保護層16の表面上における、軸方向の両端からそれぞれ幅:d内のロール周方向に連続的に延びる領域には、位置ずれ防止部18a、18bが、厚さ(保護層16の表面からの高さ):hにて形成されており(図3参照)、後述するように、かかる位置ずれ防止部18a、18bの静摩擦係数が所定の関係を満たすものとされていることにより、本発明の効果を有利に享受し得るものとなっているのである。なお、図1等に示す本願に係る帯電ロールにおいて、保護層(16)及び位置ずれ防止層(18a、18b)については、説明の都合上、厚さ等が誇張して描かれている。

【0016】

より具体的には、軸体12は、導電体であれば、特に限定されるものではなく、その材質として、例えば、鉄、アルミニウム、ステンレス等の金属を挙げることが出来、その表面にはメッキ処理が施されていてもよく、また必要に応じて、接着剤やプライマー等が外周面に塗布されているものでもよい。また、軸体2の形状も、図1及び図2に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差支えない。

【0017】

また、導電性基層14を与える材料としては、本発明においては特に限定されるものではなく、従来より帯電ロールにおいて用いられている公知の各種材料が、目的に応じて適宜に用いられ得る。具体的には、スチレン−ブタジエンゴム(SBR)、ポリノルボルネンゴム、エチレン−プロピレン−ジエン三元共重合体ゴム(EPDM)、ニトリルゴム(NBR)、水素化ニトリルゴム(H−NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)、シリコーンゴム等のゴム材料を例示することが出来、これらが単独で、若しくは二種以上のものが混合されて、用いられる。また、導電性を与えるべく、導電性カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2 、c−ZnO、c−SnO2 、各種イオン導電剤等の、従来より公知の導電剤が配合され、更に、必要に応じて、発泡剤、加硫剤、加硫促進剤及び可塑剤等が、それぞれの目的に応じて適宜、配合されて、導電性基層14の形成材料が調製される。

【0018】

さらに、導電性基層14の外側に形成される保護層16を与える材料としては、従来より帯電ロールにおいて用いられている保護層形成材料の何れをも用いることが可能であるが、本発明においては、特に、少なくともフッ素含有ポリマーを含む樹脂組成物が、有利に用いられる。かかる樹脂組成物にて形成される保護層(16)は、一般に広く採用されている感光ドラム、具体的には、ポリカーボネート、ポリアリレート、ポリエステル、ポリスチレン、スチレン−アクリロニトリル共重合体、ポリスルホン、ポリメタクリル酸エステル、スチレン−ポリメタクリル酸エステル共重合体等にて構成される感光ドラムとの間において、摩擦帯電を生じ易いものである一方、トナー等の付着や堆積等を有利に防止し得るものである。本発明の帯電ロールにあっては、後述するように、所定の位置ずれ防止部(18a、18b)が設けられているところに大きな特徴を有するものであるところ、本発明の帯電ロールにおいて、その最外層たる保護層の形成材料として、上述の如き少なくともフッ素含有ポリマーを含む樹脂組成物を用いると、位置ずれ防止部(18a、18b)の存在によって、感光ドラム(像担持体)との間における摩擦帯電の発生が効果的に抑制せしめられ得ると共に、トナー等の付着や堆積等も有利に防止することが可能となる。

【0019】

ここで、樹脂組成物中に含有せしめられるフッ素含有ポリマーとしては、フッ素樹脂やフッ素変性アクリレート樹脂等、具体的には、フッ化ビニリデン−六フッ化プロピレン−四フッ化エチレン共重合体、四フッ化エチレン−プロピレン共重合体、フッ化ビニリデン−六フッ化プロピレン共重合体、三フッ化塩化エチレン−フッ化ビニリデン共重合体、四フッ化エチレン−六フッ化プロピレン共重合体、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体、フッ化ビニリデン−1,2,3,3−ペンタフルオロプロピレン共重合体、ポリフッ化ビニリデン、ポリ三フッ化塩化エチレン、エチレン−クロロトリフルオロエチレン共重合体、エチレン−テトラフルオロエチレン共重合体、ポリテトラフルオロエチレン、ポリフッ化アルコキシエチレン、四フッ化エチレン−パーフルオロアルコキシエチレン共重合体、フッ化ビニリデン−四フッ化エチレン共重合体等を例示することが出来る。なお、そのようなフッ素含有ポリマー等を少なくとも含む樹脂組成物を用いて保護層を形成するに際しては、従来と同様に、導電性カーボンブラックや導電性金属酸化物等の導電剤が、更に所定量、配合され、メチルエチルケトン等の所定の溶媒に溶解せしめられることにより、液状材料として調製される。また、かかる樹脂組成物以外にも、従来より帯電ロールの保護層を形成せしめる際に用いられている各種の樹脂組成物、例えば、N−メトキシメチル化ナイロン等のナイロン系材料や、アクリル樹脂、ウレタン樹脂、シリコーン樹脂等の樹脂材料を主たる成分とする樹脂組成物であっても、本発明において用いられ得ることは、言うまでもないところである。

【0020】

なお、本願の帯電ロールにおいては、上述の導電性基層14と保護層16との間に、従来の帯電ロールと同様に、軟化剤移行防止層や抵抗調整層等を適宜、設けることが可能である。それら軟化剤移行防止層や抵抗調整層の形成材料としては、従来より公知のものが何れも使用可能であり、例えば、軟化剤移行防止層の形成材料としては、N−メトキシメチル化ナイロン等のポリアミド樹脂やポリエステル等に、導電性カーボンブラック等の導電剤を配合したものを挙げることが出来、また、抵抗調整層の形成材料としては、エピクロルヒドリン系ゴム、EPDM、SBR、NBR、H−NBR、ポリウレタン系エラストマー等に、導電性カーボンブラックや各種イオン導電剤を配合したものが、挙げられる。

【0021】

そして、図1及び図2に示す帯電ロール10にあっては、図3の拡大説明図にも示されているように、保護層16の表面上における軸方向の両端からそれぞれ幅:d内の領域に、位置ずれ防止部18a、18bが、厚さ(保護層16の表面からの高さ):hにて形成されていると共に、かかる位置ずれ防止部18a、18bの静摩擦係数が所定の関係を満たすものとされている。即ち、本発明に係る帯電ロールにあっては、ロール表面の所定領域に、像担持体(感光ドラム)に組み付けられた状態において該像担持体(感光ドラム)の外周面と接触する位置ずれ防止部が設けられており、且つ、かかる位置ずれ防止部における像担持体(感光ドラム)に対する静摩擦係数:μが、下記式を満たすものであるところに、大きな特徴を有しているのである。このような構成を採用したことにより、本発明の帯電ロールを、像担持体に組み付けた状態でカートリッジ内に組み込んだ場合、そのカートリッジに対して搬送の際等に振動が加えられても、本発明品たる帯電ロールが回転したり、像担持体に対して相対的に軸方向にずれたりすることはなく、以て、像担持体との間における摩擦帯電の発生が有利に抑制されることとなるのである。

μ×P×(S’/S)>7.35×m

但し、P:像担持体に対する帯電ロールの組み付け力[N]、

S’:像担持体に対して帯電ロールが組み付けられた状態における、位置 ずれ防止部と像担持体との接触面積[mm2]、

S:像担持体に対して帯電ロールが組み付けられた状態における、帯電ロ ールと像担持体との接触面積[mm2]、

m:帯電ロールの質量[kg]である。

【0022】

上記式において、μは、位置ずれ防止部における像担持体(感光ドラム)に対する静摩擦係数であるところ、かかるμは、具体的には、以下のようにして測定されたものである。先ず、位置ずれ防止部を形成するための液状材料(後述するが、本発明における位置ずれ防止部の形成材料としては、通常、液状のものが用いられる)を、図5に示す形状を呈する、静動摩擦係数計の触針の表面に塗布し、液状材料を乾燥せしめる。その後、測定装置(静動摩擦係数計、商品名:DFPM-S 、協和界面科学株式会社製)を用いて、液状材料の塗膜が形成された触針を、帯電ロールが組み付けられる像担持体(感光ドラム)に対して、荷重:100gの条件にて接触せしめた際に測定される静摩擦係数である。

【0023】

また、上記式において、Pは、像担持体に対する帯電ロールの組み付け力[N]である。尚、通常のカートリッジにおいては、像担持体に対して帯電ロールを接触せしめるべく、帯電ロールの軸体における両端部に、それぞれ、像担持体に向かってP/2[N]の荷重が負荷せしめられて、像担持体に対して組み付けられている。また、S’及びSは、例えば図4に示されているように、図1の帯電ロール10が、像担持体たる感光ドラムに対して組み付け力:P[N]にて組み付けられている状態において、Sは、帯電ロール10と感光ドラムとが接触している部分の面積を、一方、S’は、帯電ロール10における位置ずれ防止部18a、18bと感光ドラムとが接触している部分の面積を、それぞれ示す。かかる図4からも理解されるように、S’の大きさは、位置ずれ防止部のロール軸方向の幅:dを変えることによって、適宜、調節することが可能である。更に、上式中の定数である「7.35」は、JIS−Z−0200「包装貨物−評価試験方法通則」において規定されている振動試験を行なう際の振動加速度(ピーク加速度、単位:m/s2 )のうち、貨物自動車の条件として規定されているものである。

【0024】

なお、画像形成装置においては、通常、感光ドラムを駆動(回転)させることにより、かかる感光ドラムに接触する帯電ロールを連れ回りさせる方式が採用されているところ、帯電ロール表面の静摩擦係数、若しくはその一部の部位の静摩擦係数が高過ぎると、帯電ロールが回転異常を起こす恐れがある。具体的に、画像形成装置における感光ドラムの駆動モータのトルクをT[N・m]、感光ドラムの半径をr[m]、感光ドラムに対する帯電ロールの静摩擦係数をμb とし、感光ドラムに対して組み付け力:P[N]にて帯電ロールを組み付けた場合、μb >T/(r×P)の関係を満たすようなμb (静摩擦係数)を有する帯電ロールにあっては、回転異常を起こす場合がある。このため、本発明における位置ずれ防止部における静摩擦係数は、そのようなμb より小さいものであることが、好ましい。

【0025】

また、図1に示す帯電ロール10において、位置ずれ防止部18a、18bは、それぞれ、保護層16の表面から高さ:hにて形成せしめられているところ、この高さ:hが大き過ぎると、帯電ロール(10)と像担持体(感光ドラム)との接触に悪影響を及ぼす場合がある。このようなことから、図1に示すように、保護層(16)上に位置ずれ防止部(18a、18b)を設ける場合には、その高さ:hが、一般に10μm以下となるように設けられる。

【0026】

このように、本発明における位置ずれ防止部は、非常に薄いものであるため、それを形成する際に用いられる材料は、一般に液状材料が用いられることとなる。具体的には、摩擦係数が比較的高いゴム材料や樹脂材料を主たる材料として、これに、導電剤や種々の添加物を配合してゴム組成物又は樹脂組成物とし、かかる組成物を所定の溶媒(メチルエチルケトン等)に溶解せしめて、位置ずれ防止部を形成するための液状材料が調製される。ここで、摩擦係数が比較的高いゴム材料としては、ニトリルゴム(NBR)を例示することが出来る。

【0027】

上述してきた位置ずれ防止部18a、18bは、図1等に示す帯電ロール10においては、軸方向両端部に、幅:dにて各々が設けられているが、そのような位置に位置ずれ防止部を設けて、幅:dの大きさを適宜に選択することにより、かかる位置ずれ防止部と感光ドラムとの接触面が、感光ドラムにおける画像形成領域外になるという利点がある。尤も、本発明において、位置ずれ防止部が設けられる部位は、軸方向両端部に限定されるものではなく、ロール表面における、軸方向において部分的に位置し且つ周方向に所定幅で連続して延びる領域が、適宜、選択される。

【0028】

また、図3に示すように、帯電ロール10においては、保護層16の表面上に位置ずれ防止部18a、18bが設けられているが、例えば、図6に示す本発明に係る帯電ロールの他の実施形態の如く、導電性基層20の外周面上に、保護層22の外表面と面一となるように、位置ずれ防止部24を設けることも可能である。要するに、本発明において、位置ずれ防止部は、ロールが像担持体に組み付けられた状態において、かかる像担持体と接触するように、ロール表面において形成せしめられていれば足りる趣旨である。

【0029】

以上、本発明に係る帯電ロールについて詳述してきたが、かかる帯電ロールは、従来の帯電ロールと同様の製法に従って、製造することが可能である。例えば、上述した各形成材料を用いて、図1等に示す帯電ロール10にあっては、先ず、軸体12の周りに、プレス成形法や注型成形法等に従って導電性基層14を設けた後、保護層16を、ロールコーティング法やディッピング法に従って形成し、更に、保護層16の外表面における両端部から所定幅:d以内にある部位を除いて、かかる保護層16の外表面を公知のマスク部材にてマスクし、その状態にて、ロールコーティング法やディッピング法を実施することにより、図1〜図3に示すような位置ずれ防止部18a、18bを備えた帯電ロール10を得ることが出来る。

【実施例】

【0030】

以下に、本発明の実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等が加え得るものであることが、理解されるべきである。

【0031】

先ず、軸体の周りに、導電性基層、軟化剤移行防止層及び抵抗調整層が、順に積層形成せしめられてなる半製品ロールを、以下のようにして作製した。

【0032】

軸体となる芯金[直径:8mm、ステンレス(SUS304)製]を準備する一方、導電性基層の形成材料として、SBR(JIS−A硬度:20度):100重量部にカーボンブラック:10重量部を配合してなるゴム組成物を準備した。先ず、これらを用いて、金型成形により、芯金の周りに導電性基層を形成せしめた。

【0033】

次いで、軟化剤移行防止層の形成材料を、N−メトキシメチル化ナイロン(帝国化学社製、商品名:トレジンEF30T ):100重量部、及び導電剤(ケッチェンブラック・インターナショナル社製、商品名:ケッチェンブラックEC):20重量部を、400重量部のメチルエチルケトンに混合せしめることにより、調製した。一方、抵抗調整層の形成材料を、NBR(日本ゼオン株式会社製、商品名:ニポールDN401 ):100重量部と、第4級アンモニウム塩(和光純薬株式会社製、商品名:TBAHS ):1重量部と、アセチレンブラック(電気化学工業社製、商品名:デンカブラックHS-100)30重量部と、ステアリン酸(花王株式会社製、商品名:ルナックS30 ):0.5重量部と、亜鉛華(堺化学工業社製):5重量部と、加硫助剤(三新化学社製、商品名:サンセラーCZ-G):1.07重量部と、加硫助剤(大内新興化学社製、商品名:ノクセラーBZ-P):0.49重量部と、硫黄(鶴見化学工業社製、商品名:サルファックスPTC ):1重量部とを混合し、攪拌することにより、調製した。得られた各形成材料を用いて、従来の手法に従い、先に成形した導電性基層の外周面に、順次、軟化剤移行防止層及び抵抗調整層を設けて、目的とする半製品ロールを得た。なお、得られた半製品ロールにおいて、導電性基層の厚さは3mmであり、軟化剤移行防止層の厚さは5μmであり、抵抗調整層の厚さは150μmであった。

【0034】

一方、保護層の形成材料を、フッ素変性アクリレート樹脂(大日本インキ化学工業株式会社製、商品名:ディフェンサTR230K):50重量部と、フッ素化オレフィン系樹脂(アトフィナジャパン社製、商品名:カイナーSL):50重量部と、導電性酸化チタン:(石原テクノ社製、商品名:タイペークET-300W ):100重量部とを、200重量部のメチルエチルケトンに溶解し、その混合溶液をサンドミルにて分散せしめることにより、調製した。この液状の形成材料を用いて、先に得られた半製品ロールの表面に、ディッピング法に従い、厚さが5μmの保護層を形成せしめた。

【0035】

さらに、位置ずれ防止部の形成材料として、以下に掲げる各配合組成に従い、3種類の液状材料(液状材料A〜C)を調製した。なお、調製に際しては、何れも、溶媒以外の各成分をボールミルにて混練した後に、溶媒を加え、混合し、攪拌することによって行なった。また、各液状材料について、上述した手法に従って、静摩擦係数を測定した。その測定結果を、下記表1に併せて示す。

−液状材料Aの配合組成−

・NBR 100重量部

〔日本ゼオン社製、商品名:ニポールDN401〕

・カーボンブラック 10重量部

〔電気化学工業社製、商品名:デンカブラックHS-100〕

・メチルエチルケトン 400重量部

−液状材料Bの配合組成−

・N−メトキシメチル化ナイロン 100重量部

〔帝国化学社製、商品名:トレジンEF30T〕

・メラミン樹脂 60重量部

〔住友化学社製、商品名:スミテックスレジンM3〕

・メタノール 350重量部

・トルエン 150重量部

−液状材料Cの配合組成−

・NBR 100重量部

〔日本ゼオン社製、商品名:ニポールDN401〕

・ウレタン粒子 20重量部

〔根上工業社製、商品名:アートパールC400〕

・カーボンブラック 10重量部

〔電気化学工業社製、商品名:デンカブラックHS-100〕

・メチルエチルケトン 400重量部

【0036】

液状材料A〜Cの何れかを用いて、先に準備した保護層が形成された半製品ロールの表面上における、図1〜図3に示す位置に(d=30mm)、位置ずれ防止部を設けて、3種類の帯電ロール(帯電ロール1〜3)を得た。なお、位置ずれ防止部の保護層表面からの高さ:hは、3μmとした。また、dを19.8mmに変更した以外は帯電ロール1〜3と同様にして、帯電ロール4を得た。各帯電ロールについて、その重量を測定した。その結果も、下記表1に併せて示す。

【0037】

そのようにして得られた各帯電ロールについて、市販のドラムカートリッジ(富士ゼロックス社製、商品名:CT350376)内に組み付け(組み付け力:P=7.84[N])、かかる状態において、高圧電源(TREK社製)及びパルス発信器(NF回路設計Gr)を用いて、−700VのDC電圧に、ピーク間電圧(Vp−p):3000V、周波数:3kHzのAC電圧が重畳された帯電バイアスを、5分間、印加させた。その後、感光ドラム上の放電跡から、S(帯電ロールと感光ドラムとの接触面積、単位:mm2 )及びS’(帯電ロールにおける位置ずれ防止部と感光ドラムとの接触面積、単位:mm2 )を測定した。その測定結果より得られる(S’/S)の値を、下記表1に示す。

【0038】

次いで、得られた各帯電ロールを、市販のドラムカートリッジ(同上)に組み付け、そのドラムカートリッジを緩衝材と共に段ボール内に梱包した。その状態で1週間放置した後、段ボールを振動試験に供した。なお、振動試験の際の条件は、振動加速度:7.35m/s2 、振動数:50Hz、及び時間:1時間を採用した。かかる試験の後、段ボール内よりドラムカートリッジを取り出し、取り出したドラムカートリッジを実機(富士ゼロックス社製、商品名:DocuCenterColor 400CP )に取り付け、室温:23±3℃、湿度:53±3%の環境下において、テスト画像(マゼンタハーフトーン)を1枚、印刷した。取り付け直後に印刷した後は、取り付けから24時間経過後に1枚、48時間経過後に1枚、更に印刷し、48時間経過後に印刷した際の画像について、摩擦帯電に起因する画像スジの有無を目視で確認し、画像スジが無い場合には○と、画像スジが存在する場合には×と、それぞれ評価した。かかる評価結果を、下記表1に併せて示す。

【0039】

【表1】

【0040】

かかる表1の結果からも明らかなように、本発明に従う帯電ロール(帯電ロール1)にあっては、像担持体(感光ドラム)との間における摩擦帯電の発生を効果的に抑制し得るものであることが、確認されたのである。

【図面の簡単な説明】

【0041】

【図1】本発明に従う帯電ロールにおける一の実施形態を示す横断面説明図である。

【図2】図1に示される帯電ロールの縦断面説明図であって、図1におけるI−I断面に相当する図である。

【図3】図1に示される帯電ロールのA部を部分的に拡大した説明図である。

【図4】図1に示される帯電ロールが感光ドラムに組み付けられている状態を、それらの接触面にて切断した断面説明図である。

【図5】本発明において、位置ずれ防止部の静摩擦係数を測定する際に用いられる触針の形状を示す図であって、(a)は正面図であり、(b)は底面図である。

【図6】本発明に従う帯電ロールにおける、他の一の実施形態を部分的に示す断面説明図である。

【符号の説明】

【0042】

10 帯電ロール 12 軸体

14 導電性基層 16 保護層

18a、18b 位置ずれ防止部 20 導電性基層

22 保護層 24 位置ずれ防止部

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置においては、感光体(感光ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が採用されている。

【0003】

また、そのような接触帯電方式に係るロール帯電方式に用いられる帯電ロールとしては、従来より様々な構造を有するものが提案され、使用されている。例えば、導電性の軸体(芯金)の周りに、多量の軟化剤を含有せしめて低硬度化を図ったソリッド構造のゴム層やゴム発泡体層等からなる導電性基層が、所定の厚さで設けられていると共に、かかる導電性基層の外側に、必要に応じて、導電性基層に含まれる軟化剤のロール表面への滲み出し(ブリード)を防止するための軟化剤移行防止層や、ロール全体の抵抗値を調整するための抵抗調整層等が設けられ、更に、ロール表面の汚染の防止等を目的とする保護層が、最外層として設けられてなる構造のものが、一般に採用されている。

【0004】

ところで、帯電ロールや像担持体には使用寿命(耐用寿命)があり、使用寿命(耐用寿命)が経過した帯電ロール等は、適宜、新しいものと交換されることとなるが、近年の画像形成装置においては、帯電ロール等の装置への取り付け及び取り外しを容易に行ない得るとの観点から、所定の筐体内に、帯電ロールを像担持体の外周面に接触せしめた状態にて組み付けてなる構造のカートリッジが、広く採用されている。なお、そのようなカートリッジは、一般に、プロセスカートリッジ、ドラムカートリッジ等と称されており、また、帯電ロール等に加えてトナー収容部や現像ロール等をも備えたカートリッジは、トナーカートリッジ等と称されている。以下、本願明細書においては、それらを総称してカートリッジという。

【0005】

そのようなカートリッジに対しては、例えば、その製造時や製造後の搬送の際に、不可避的な振動が加えられる場合がある。先述したように、カートリッジ内において、帯電ロールは、像担持体に対して所定大きさの組み付け力にて組み付けられて、その外周面と像担持体の外周面とが接触した状態にあるところ、かかる状態の帯電ロールに振動が加えられると、帯電ロールが僅かに回転したり、軸方向に僅かにずれることによって、帯電ロールと接触している像担持体表面が摩擦によって帯電する場合がある。このように帯電した像担持体は、電荷をトラップ(捕捉)した状態となるため、そのような状態の像担持体を、通常と同様に、帯電ロールに帯電バイアスを印加せしめることによって帯電させても、像担持体表面における電荷をトラップ(捕捉)している部位については、十分に帯電させることは出来ず、最終的に得られる画像に悪影響を及ぼすことが知られている。

【0006】

かかる摩擦帯電の問題を解決すべく、従来より様々な手段が提案され、採用されているのであり、例えば、カートリッジの搬送時に帯電ロールと像担持体との間で摩擦が生じないように、帯電ロールと像担持体との間に非常に薄いフィルム状の別部材を介在せしめたり、また、特許文献1(特開2007−57830号公報)に開示されている如き、帯電ロールを回転不能にする固定部材であって、取り外し自在なものを用いて、帯電ロールと像担持体とを物理的に離間せしめる等の手段が、提案されている。

【0007】

しかしながら、そのような別部材を用いると、カートリッジの製造コストは必然的に上昇することとなる。このような状況の下、上述の如き摩擦帯電の発生を有利に抑制し得る新規な帯電ロールの開発が、望まれているのである。

【0008】

【特許文献1】特開2007−57830号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、カートリッジ内に、像担持体と接触した状態で組み付けられた場合であっても、かかる像担持体との間における摩擦帯電の発生を効果的に抑制し得る帯電ロールを提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明は、かかる課題を解決すべく、軸体の周りに設けられた導電性基層と、最外層としての保護層とを備え、像担持体に対して所定の組み付け力にて組み付けられて、該像担持体の外周面へ接触せしめられ、該像担持体の表面を帯電させるようにした帯電ロールにおいて、ロール表面における、ロール軸方向において部分的に位置し且つロール周方向に所定幅で連続して延びる領域に、前記像担持体に組み付けられた状態において該像担持体の外周面と接触する位置ずれ防止部が設けられており、且つ該位置ずれ防止部の前記像担持体に対する静摩擦係数:μが、下記式を満たすことを特徴とする帯電ロールを、その要旨とするものである。。

μ×P×(S’/S)>7.35×m

但し、P:像担持体に対する帯電ロールの組み付け力[N]、

S’:像担持体に対して帯電ロールが組み付けられた状態における、位置 ずれ防止部と像担持体との接触面積[mm2]、

S:像担持体に対して帯電ロールが組み付けられた状態における、帯電ロ ールと像担持体との接触面積[mm2]、

m:帯電ロールの質量[kg]である。

【0011】

なお、かかる本発明に従う帯電ロールにおける好ましい態様の一つにおいては、前記保護層が、少なくともフッ素含有ポリマーを含む樹脂組成物にて形成されている。

【0012】

また、本発明に係る帯電ロールの別の好ましい態様の一つにおいては、前記位置ずれ防止部が、軸方向両端部のうちの少なくとも何れか一方の端部に設けられている。

【発明の効果】

【0013】

このように、本発明に従う帯電ロールにあっては、ロール表面の所定領域に、像担持体と組み付けられた状態において該像担持体の外周面と接触する位置ずれ防止部が設けられていると共に、その位置ずれ防止部の像担持体に対する静摩擦係数が、所定の関係を満たすものである。このため、本発明の帯電ロールを、像担持体に組み付けた状態でカートリッジ内に組み込んだ場合、そのカートリッジに対して搬送の際等に振動が加えられても、本発明品たる帯電ロールが回転したり、像担持体に対して相対的に軸方向にずれたりすることはなく、以て、像担持体との間における摩擦帯電の発生が有利に抑制されることとなるのである。

【発明を実施するための最良の形態】

【0014】

以下、本発明を更に具体的に明らかにするために、本発明の代表的な実施形態の一つについて、図面を参照しつつ、詳細に説明することとする。

【0015】

先ず、図1及び図2には、本発明に係る帯電ロールの一実施形態が、それぞれ横断面及び縦断面の形態にて示されている。そこに示されている帯電ロール10において、12は、金属製の長手棒状の導電性軸体(芯金)であって、かかる軸体12の外周面上には、円筒形状を呈する導電性基層14が、所定厚さにおいて一体的に形成せしめられており、更に、かかる導電性基層14の外側には、所定厚さの保護層16が形成せしめられている。そして、保護層16の表面上における、軸方向の両端からそれぞれ幅:d内のロール周方向に連続的に延びる領域には、位置ずれ防止部18a、18bが、厚さ(保護層16の表面からの高さ):hにて形成されており(図3参照)、後述するように、かかる位置ずれ防止部18a、18bの静摩擦係数が所定の関係を満たすものとされていることにより、本発明の効果を有利に享受し得るものとなっているのである。なお、図1等に示す本願に係る帯電ロールにおいて、保護層(16)及び位置ずれ防止層(18a、18b)については、説明の都合上、厚さ等が誇張して描かれている。

【0016】

より具体的には、軸体12は、導電体であれば、特に限定されるものではなく、その材質として、例えば、鉄、アルミニウム、ステンレス等の金属を挙げることが出来、その表面にはメッキ処理が施されていてもよく、また必要に応じて、接着剤やプライマー等が外周面に塗布されているものでもよい。また、軸体2の形状も、図1及び図2に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差支えない。

【0017】

また、導電性基層14を与える材料としては、本発明においては特に限定されるものではなく、従来より帯電ロールにおいて用いられている公知の各種材料が、目的に応じて適宜に用いられ得る。具体的には、スチレン−ブタジエンゴム(SBR)、ポリノルボルネンゴム、エチレン−プロピレン−ジエン三元共重合体ゴム(EPDM)、ニトリルゴム(NBR)、水素化ニトリルゴム(H−NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)、シリコーンゴム等のゴム材料を例示することが出来、これらが単独で、若しくは二種以上のものが混合されて、用いられる。また、導電性を与えるべく、導電性カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2 、c−ZnO、c−SnO2 、各種イオン導電剤等の、従来より公知の導電剤が配合され、更に、必要に応じて、発泡剤、加硫剤、加硫促進剤及び可塑剤等が、それぞれの目的に応じて適宜、配合されて、導電性基層14の形成材料が調製される。

【0018】

さらに、導電性基層14の外側に形成される保護層16を与える材料としては、従来より帯電ロールにおいて用いられている保護層形成材料の何れをも用いることが可能であるが、本発明においては、特に、少なくともフッ素含有ポリマーを含む樹脂組成物が、有利に用いられる。かかる樹脂組成物にて形成される保護層(16)は、一般に広く採用されている感光ドラム、具体的には、ポリカーボネート、ポリアリレート、ポリエステル、ポリスチレン、スチレン−アクリロニトリル共重合体、ポリスルホン、ポリメタクリル酸エステル、スチレン−ポリメタクリル酸エステル共重合体等にて構成される感光ドラムとの間において、摩擦帯電を生じ易いものである一方、トナー等の付着や堆積等を有利に防止し得るものである。本発明の帯電ロールにあっては、後述するように、所定の位置ずれ防止部(18a、18b)が設けられているところに大きな特徴を有するものであるところ、本発明の帯電ロールにおいて、その最外層たる保護層の形成材料として、上述の如き少なくともフッ素含有ポリマーを含む樹脂組成物を用いると、位置ずれ防止部(18a、18b)の存在によって、感光ドラム(像担持体)との間における摩擦帯電の発生が効果的に抑制せしめられ得ると共に、トナー等の付着や堆積等も有利に防止することが可能となる。

【0019】

ここで、樹脂組成物中に含有せしめられるフッ素含有ポリマーとしては、フッ素樹脂やフッ素変性アクリレート樹脂等、具体的には、フッ化ビニリデン−六フッ化プロピレン−四フッ化エチレン共重合体、四フッ化エチレン−プロピレン共重合体、フッ化ビニリデン−六フッ化プロピレン共重合体、三フッ化塩化エチレン−フッ化ビニリデン共重合体、四フッ化エチレン−六フッ化プロピレン共重合体、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体、フッ化ビニリデン−1,2,3,3−ペンタフルオロプロピレン共重合体、ポリフッ化ビニリデン、ポリ三フッ化塩化エチレン、エチレン−クロロトリフルオロエチレン共重合体、エチレン−テトラフルオロエチレン共重合体、ポリテトラフルオロエチレン、ポリフッ化アルコキシエチレン、四フッ化エチレン−パーフルオロアルコキシエチレン共重合体、フッ化ビニリデン−四フッ化エチレン共重合体等を例示することが出来る。なお、そのようなフッ素含有ポリマー等を少なくとも含む樹脂組成物を用いて保護層を形成するに際しては、従来と同様に、導電性カーボンブラックや導電性金属酸化物等の導電剤が、更に所定量、配合され、メチルエチルケトン等の所定の溶媒に溶解せしめられることにより、液状材料として調製される。また、かかる樹脂組成物以外にも、従来より帯電ロールの保護層を形成せしめる際に用いられている各種の樹脂組成物、例えば、N−メトキシメチル化ナイロン等のナイロン系材料や、アクリル樹脂、ウレタン樹脂、シリコーン樹脂等の樹脂材料を主たる成分とする樹脂組成物であっても、本発明において用いられ得ることは、言うまでもないところである。

【0020】

なお、本願の帯電ロールにおいては、上述の導電性基層14と保護層16との間に、従来の帯電ロールと同様に、軟化剤移行防止層や抵抗調整層等を適宜、設けることが可能である。それら軟化剤移行防止層や抵抗調整層の形成材料としては、従来より公知のものが何れも使用可能であり、例えば、軟化剤移行防止層の形成材料としては、N−メトキシメチル化ナイロン等のポリアミド樹脂やポリエステル等に、導電性カーボンブラック等の導電剤を配合したものを挙げることが出来、また、抵抗調整層の形成材料としては、エピクロルヒドリン系ゴム、EPDM、SBR、NBR、H−NBR、ポリウレタン系エラストマー等に、導電性カーボンブラックや各種イオン導電剤を配合したものが、挙げられる。

【0021】

そして、図1及び図2に示す帯電ロール10にあっては、図3の拡大説明図にも示されているように、保護層16の表面上における軸方向の両端からそれぞれ幅:d内の領域に、位置ずれ防止部18a、18bが、厚さ(保護層16の表面からの高さ):hにて形成されていると共に、かかる位置ずれ防止部18a、18bの静摩擦係数が所定の関係を満たすものとされている。即ち、本発明に係る帯電ロールにあっては、ロール表面の所定領域に、像担持体(感光ドラム)に組み付けられた状態において該像担持体(感光ドラム)の外周面と接触する位置ずれ防止部が設けられており、且つ、かかる位置ずれ防止部における像担持体(感光ドラム)に対する静摩擦係数:μが、下記式を満たすものであるところに、大きな特徴を有しているのである。このような構成を採用したことにより、本発明の帯電ロールを、像担持体に組み付けた状態でカートリッジ内に組み込んだ場合、そのカートリッジに対して搬送の際等に振動が加えられても、本発明品たる帯電ロールが回転したり、像担持体に対して相対的に軸方向にずれたりすることはなく、以て、像担持体との間における摩擦帯電の発生が有利に抑制されることとなるのである。

μ×P×(S’/S)>7.35×m

但し、P:像担持体に対する帯電ロールの組み付け力[N]、

S’:像担持体に対して帯電ロールが組み付けられた状態における、位置 ずれ防止部と像担持体との接触面積[mm2]、

S:像担持体に対して帯電ロールが組み付けられた状態における、帯電ロ ールと像担持体との接触面積[mm2]、

m:帯電ロールの質量[kg]である。

【0022】

上記式において、μは、位置ずれ防止部における像担持体(感光ドラム)に対する静摩擦係数であるところ、かかるμは、具体的には、以下のようにして測定されたものである。先ず、位置ずれ防止部を形成するための液状材料(後述するが、本発明における位置ずれ防止部の形成材料としては、通常、液状のものが用いられる)を、図5に示す形状を呈する、静動摩擦係数計の触針の表面に塗布し、液状材料を乾燥せしめる。その後、測定装置(静動摩擦係数計、商品名:DFPM-S 、協和界面科学株式会社製)を用いて、液状材料の塗膜が形成された触針を、帯電ロールが組み付けられる像担持体(感光ドラム)に対して、荷重:100gの条件にて接触せしめた際に測定される静摩擦係数である。

【0023】

また、上記式において、Pは、像担持体に対する帯電ロールの組み付け力[N]である。尚、通常のカートリッジにおいては、像担持体に対して帯電ロールを接触せしめるべく、帯電ロールの軸体における両端部に、それぞれ、像担持体に向かってP/2[N]の荷重が負荷せしめられて、像担持体に対して組み付けられている。また、S’及びSは、例えば図4に示されているように、図1の帯電ロール10が、像担持体たる感光ドラムに対して組み付け力:P[N]にて組み付けられている状態において、Sは、帯電ロール10と感光ドラムとが接触している部分の面積を、一方、S’は、帯電ロール10における位置ずれ防止部18a、18bと感光ドラムとが接触している部分の面積を、それぞれ示す。かかる図4からも理解されるように、S’の大きさは、位置ずれ防止部のロール軸方向の幅:dを変えることによって、適宜、調節することが可能である。更に、上式中の定数である「7.35」は、JIS−Z−0200「包装貨物−評価試験方法通則」において規定されている振動試験を行なう際の振動加速度(ピーク加速度、単位:m/s2 )のうち、貨物自動車の条件として規定されているものである。

【0024】

なお、画像形成装置においては、通常、感光ドラムを駆動(回転)させることにより、かかる感光ドラムに接触する帯電ロールを連れ回りさせる方式が採用されているところ、帯電ロール表面の静摩擦係数、若しくはその一部の部位の静摩擦係数が高過ぎると、帯電ロールが回転異常を起こす恐れがある。具体的に、画像形成装置における感光ドラムの駆動モータのトルクをT[N・m]、感光ドラムの半径をr[m]、感光ドラムに対する帯電ロールの静摩擦係数をμb とし、感光ドラムに対して組み付け力:P[N]にて帯電ロールを組み付けた場合、μb >T/(r×P)の関係を満たすようなμb (静摩擦係数)を有する帯電ロールにあっては、回転異常を起こす場合がある。このため、本発明における位置ずれ防止部における静摩擦係数は、そのようなμb より小さいものであることが、好ましい。

【0025】

また、図1に示す帯電ロール10において、位置ずれ防止部18a、18bは、それぞれ、保護層16の表面から高さ:hにて形成せしめられているところ、この高さ:hが大き過ぎると、帯電ロール(10)と像担持体(感光ドラム)との接触に悪影響を及ぼす場合がある。このようなことから、図1に示すように、保護層(16)上に位置ずれ防止部(18a、18b)を設ける場合には、その高さ:hが、一般に10μm以下となるように設けられる。

【0026】

このように、本発明における位置ずれ防止部は、非常に薄いものであるため、それを形成する際に用いられる材料は、一般に液状材料が用いられることとなる。具体的には、摩擦係数が比較的高いゴム材料や樹脂材料を主たる材料として、これに、導電剤や種々の添加物を配合してゴム組成物又は樹脂組成物とし、かかる組成物を所定の溶媒(メチルエチルケトン等)に溶解せしめて、位置ずれ防止部を形成するための液状材料が調製される。ここで、摩擦係数が比較的高いゴム材料としては、ニトリルゴム(NBR)を例示することが出来る。

【0027】

上述してきた位置ずれ防止部18a、18bは、図1等に示す帯電ロール10においては、軸方向両端部に、幅:dにて各々が設けられているが、そのような位置に位置ずれ防止部を設けて、幅:dの大きさを適宜に選択することにより、かかる位置ずれ防止部と感光ドラムとの接触面が、感光ドラムにおける画像形成領域外になるという利点がある。尤も、本発明において、位置ずれ防止部が設けられる部位は、軸方向両端部に限定されるものではなく、ロール表面における、軸方向において部分的に位置し且つ周方向に所定幅で連続して延びる領域が、適宜、選択される。

【0028】

また、図3に示すように、帯電ロール10においては、保護層16の表面上に位置ずれ防止部18a、18bが設けられているが、例えば、図6に示す本発明に係る帯電ロールの他の実施形態の如く、導電性基層20の外周面上に、保護層22の外表面と面一となるように、位置ずれ防止部24を設けることも可能である。要するに、本発明において、位置ずれ防止部は、ロールが像担持体に組み付けられた状態において、かかる像担持体と接触するように、ロール表面において形成せしめられていれば足りる趣旨である。

【0029】

以上、本発明に係る帯電ロールについて詳述してきたが、かかる帯電ロールは、従来の帯電ロールと同様の製法に従って、製造することが可能である。例えば、上述した各形成材料を用いて、図1等に示す帯電ロール10にあっては、先ず、軸体12の周りに、プレス成形法や注型成形法等に従って導電性基層14を設けた後、保護層16を、ロールコーティング法やディッピング法に従って形成し、更に、保護層16の外表面における両端部から所定幅:d以内にある部位を除いて、かかる保護層16の外表面を公知のマスク部材にてマスクし、その状態にて、ロールコーティング法やディッピング法を実施することにより、図1〜図3に示すような位置ずれ防止部18a、18bを備えた帯電ロール10を得ることが出来る。

【実施例】

【0030】

以下に、本発明の実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等が加え得るものであることが、理解されるべきである。

【0031】

先ず、軸体の周りに、導電性基層、軟化剤移行防止層及び抵抗調整層が、順に積層形成せしめられてなる半製品ロールを、以下のようにして作製した。

【0032】

軸体となる芯金[直径:8mm、ステンレス(SUS304)製]を準備する一方、導電性基層の形成材料として、SBR(JIS−A硬度:20度):100重量部にカーボンブラック:10重量部を配合してなるゴム組成物を準備した。先ず、これらを用いて、金型成形により、芯金の周りに導電性基層を形成せしめた。

【0033】

次いで、軟化剤移行防止層の形成材料を、N−メトキシメチル化ナイロン(帝国化学社製、商品名:トレジンEF30T ):100重量部、及び導電剤(ケッチェンブラック・インターナショナル社製、商品名:ケッチェンブラックEC):20重量部を、400重量部のメチルエチルケトンに混合せしめることにより、調製した。一方、抵抗調整層の形成材料を、NBR(日本ゼオン株式会社製、商品名:ニポールDN401 ):100重量部と、第4級アンモニウム塩(和光純薬株式会社製、商品名:TBAHS ):1重量部と、アセチレンブラック(電気化学工業社製、商品名:デンカブラックHS-100)30重量部と、ステアリン酸(花王株式会社製、商品名:ルナックS30 ):0.5重量部と、亜鉛華(堺化学工業社製):5重量部と、加硫助剤(三新化学社製、商品名:サンセラーCZ-G):1.07重量部と、加硫助剤(大内新興化学社製、商品名:ノクセラーBZ-P):0.49重量部と、硫黄(鶴見化学工業社製、商品名:サルファックスPTC ):1重量部とを混合し、攪拌することにより、調製した。得られた各形成材料を用いて、従来の手法に従い、先に成形した導電性基層の外周面に、順次、軟化剤移行防止層及び抵抗調整層を設けて、目的とする半製品ロールを得た。なお、得られた半製品ロールにおいて、導電性基層の厚さは3mmであり、軟化剤移行防止層の厚さは5μmであり、抵抗調整層の厚さは150μmであった。

【0034】

一方、保護層の形成材料を、フッ素変性アクリレート樹脂(大日本インキ化学工業株式会社製、商品名:ディフェンサTR230K):50重量部と、フッ素化オレフィン系樹脂(アトフィナジャパン社製、商品名:カイナーSL):50重量部と、導電性酸化チタン:(石原テクノ社製、商品名:タイペークET-300W ):100重量部とを、200重量部のメチルエチルケトンに溶解し、その混合溶液をサンドミルにて分散せしめることにより、調製した。この液状の形成材料を用いて、先に得られた半製品ロールの表面に、ディッピング法に従い、厚さが5μmの保護層を形成せしめた。

【0035】

さらに、位置ずれ防止部の形成材料として、以下に掲げる各配合組成に従い、3種類の液状材料(液状材料A〜C)を調製した。なお、調製に際しては、何れも、溶媒以外の各成分をボールミルにて混練した後に、溶媒を加え、混合し、攪拌することによって行なった。また、各液状材料について、上述した手法に従って、静摩擦係数を測定した。その測定結果を、下記表1に併せて示す。

−液状材料Aの配合組成−

・NBR 100重量部

〔日本ゼオン社製、商品名:ニポールDN401〕

・カーボンブラック 10重量部

〔電気化学工業社製、商品名:デンカブラックHS-100〕

・メチルエチルケトン 400重量部

−液状材料Bの配合組成−

・N−メトキシメチル化ナイロン 100重量部

〔帝国化学社製、商品名:トレジンEF30T〕

・メラミン樹脂 60重量部

〔住友化学社製、商品名:スミテックスレジンM3〕

・メタノール 350重量部

・トルエン 150重量部

−液状材料Cの配合組成−

・NBR 100重量部

〔日本ゼオン社製、商品名:ニポールDN401〕

・ウレタン粒子 20重量部

〔根上工業社製、商品名:アートパールC400〕

・カーボンブラック 10重量部

〔電気化学工業社製、商品名:デンカブラックHS-100〕

・メチルエチルケトン 400重量部

【0036】

液状材料A〜Cの何れかを用いて、先に準備した保護層が形成された半製品ロールの表面上における、図1〜図3に示す位置に(d=30mm)、位置ずれ防止部を設けて、3種類の帯電ロール(帯電ロール1〜3)を得た。なお、位置ずれ防止部の保護層表面からの高さ:hは、3μmとした。また、dを19.8mmに変更した以外は帯電ロール1〜3と同様にして、帯電ロール4を得た。各帯電ロールについて、その重量を測定した。その結果も、下記表1に併せて示す。

【0037】

そのようにして得られた各帯電ロールについて、市販のドラムカートリッジ(富士ゼロックス社製、商品名:CT350376)内に組み付け(組み付け力:P=7.84[N])、かかる状態において、高圧電源(TREK社製)及びパルス発信器(NF回路設計Gr)を用いて、−700VのDC電圧に、ピーク間電圧(Vp−p):3000V、周波数:3kHzのAC電圧が重畳された帯電バイアスを、5分間、印加させた。その後、感光ドラム上の放電跡から、S(帯電ロールと感光ドラムとの接触面積、単位:mm2 )及びS’(帯電ロールにおける位置ずれ防止部と感光ドラムとの接触面積、単位:mm2 )を測定した。その測定結果より得られる(S’/S)の値を、下記表1に示す。

【0038】

次いで、得られた各帯電ロールを、市販のドラムカートリッジ(同上)に組み付け、そのドラムカートリッジを緩衝材と共に段ボール内に梱包した。その状態で1週間放置した後、段ボールを振動試験に供した。なお、振動試験の際の条件は、振動加速度:7.35m/s2 、振動数:50Hz、及び時間:1時間を採用した。かかる試験の後、段ボール内よりドラムカートリッジを取り出し、取り出したドラムカートリッジを実機(富士ゼロックス社製、商品名:DocuCenterColor 400CP )に取り付け、室温:23±3℃、湿度:53±3%の環境下において、テスト画像(マゼンタハーフトーン)を1枚、印刷した。取り付け直後に印刷した後は、取り付けから24時間経過後に1枚、48時間経過後に1枚、更に印刷し、48時間経過後に印刷した際の画像について、摩擦帯電に起因する画像スジの有無を目視で確認し、画像スジが無い場合には○と、画像スジが存在する場合には×と、それぞれ評価した。かかる評価結果を、下記表1に併せて示す。

【0039】

【表1】

【0040】

かかる表1の結果からも明らかなように、本発明に従う帯電ロール(帯電ロール1)にあっては、像担持体(感光ドラム)との間における摩擦帯電の発生を効果的に抑制し得るものであることが、確認されたのである。

【図面の簡単な説明】

【0041】

【図1】本発明に従う帯電ロールにおける一の実施形態を示す横断面説明図である。

【図2】図1に示される帯電ロールの縦断面説明図であって、図1におけるI−I断面に相当する図である。

【図3】図1に示される帯電ロールのA部を部分的に拡大した説明図である。

【図4】図1に示される帯電ロールが感光ドラムに組み付けられている状態を、それらの接触面にて切断した断面説明図である。

【図5】本発明において、位置ずれ防止部の静摩擦係数を測定する際に用いられる触針の形状を示す図であって、(a)は正面図であり、(b)は底面図である。

【図6】本発明に従う帯電ロールにおける、他の一の実施形態を部分的に示す断面説明図である。

【符号の説明】

【0042】

10 帯電ロール 12 軸体

14 導電性基層 16 保護層

18a、18b 位置ずれ防止部 20 導電性基層

22 保護層 24 位置ずれ防止部

【特許請求の範囲】

【請求項1】

軸体の周りに設けられた導電性基層と、最外層としての保護層とを備え、像担持体に対して所定の組み付け力にて組み付けられて、該像担持体の外周面へ接触せしめられ、該像担持体の表面を帯電させるようにした帯電ロールにおいて、

ロール表面における、ロール軸方向において部分的に位置し且つロール周方向に所定幅で連続して延びる領域に、前記像担持体に組み付けられた状態において該像担持体の外周面と接触する位置ずれ防止部が設けられており、且つ該位置ずれ防止部の前記像担持体に対する静摩擦係数:μが、下記式を満たすことを特徴とする帯電ロール。

μ×P×(S’/S)>7.35×m

但し、P:像担持体に対する帯電ロールの組み付け力[N]、

S’:像担持体に対して帯電ロールが組み付けられた状態における、位置 ずれ防止部と像担持体との接触面積[mm2]、

S:像担持体に対して帯電ロールが組み付けられた状態における、帯電ロ ールと像担持体との接触面積[mm2]、

m:帯電ロールの質量[kg]である。

【請求項2】

前記保護層が、少なくともフッ素含有ポリマーを含む樹脂組成物にて形成されている請求項1に記載の帯電ロール。

【請求項3】

前記位置ずれ防止部が、軸方向両端部のうちの少なくとも何れか一方の端部に設けられている請求項1又は請求項2に記載の帯電ロール。

【請求項1】

軸体の周りに設けられた導電性基層と、最外層としての保護層とを備え、像担持体に対して所定の組み付け力にて組み付けられて、該像担持体の外周面へ接触せしめられ、該像担持体の表面を帯電させるようにした帯電ロールにおいて、

ロール表面における、ロール軸方向において部分的に位置し且つロール周方向に所定幅で連続して延びる領域に、前記像担持体に組み付けられた状態において該像担持体の外周面と接触する位置ずれ防止部が設けられており、且つ該位置ずれ防止部の前記像担持体に対する静摩擦係数:μが、下記式を満たすことを特徴とする帯電ロール。

μ×P×(S’/S)>7.35×m

但し、P:像担持体に対する帯電ロールの組み付け力[N]、

S’:像担持体に対して帯電ロールが組み付けられた状態における、位置 ずれ防止部と像担持体との接触面積[mm2]、

S:像担持体に対して帯電ロールが組み付けられた状態における、帯電ロ ールと像担持体との接触面積[mm2]、

m:帯電ロールの質量[kg]である。

【請求項2】

前記保護層が、少なくともフッ素含有ポリマーを含む樹脂組成物にて形成されている請求項1に記載の帯電ロール。

【請求項3】

前記位置ずれ防止部が、軸方向両端部のうちの少なくとも何れか一方の端部に設けられている請求項1又は請求項2に記載の帯電ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−80368(P2009−80368A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−250580(P2007−250580)

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]