帯電ロール

【課題】基層に発泡層を有していても、耐久性に優れる帯電ロールを提供する。

【解決手段】帯電ロール1は、軸体2と、軸体2の外周に沿って形成され、発泡ゴム材料からなるととともに導電性を有する発泡層3と、発泡層3の外周に沿って形成され、非発泡材料からなるとともに導電性を有する非発泡層4とを少なくとも有する。発泡層3の比誘電率ε1は、1800〜3500の範囲内にあり、非発泡層4の比誘電率ε2は、1〜200の範囲内にある。

【解決手段】帯電ロール1は、軸体2と、軸体2の外周に沿って形成され、発泡ゴム材料からなるととともに導電性を有する発泡層3と、発泡層3の外周に沿って形成され、非発泡材料からなるとともに導電性を有する非発泡層4とを少なくとも有する。発泡層3の比誘電率ε1は、1800〜3500の範囲内にあり、非発泡層4の比誘電率ε2は、1〜200の範囲内にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電ロールに関する。

【背景技術】

【0002】

従来、対象物を帯電させるための部材として帯電ロールが知られている。例えば、電子写真方式を採用する複写機、プリンター、ファクシミリ等の画像形成装置の分野では、潜像担持体としての感光体の表面に帯電ロールによって電荷を付与し、感光体を帯電させることが行われている。

【0003】

帯電ロールは、帯電音低減、トナー等へ与えるストレスの低減などの観点から、低硬度であることが望ましい。それ故、従来より、軸体の外周に形成する基層として、発泡層(スポンジ層)が多く使用されている。

【0004】

例えば、特許文献1には、軸体と、その外周に形成された導電性発泡層と、導電性発泡層の外周に形成されたゴム層と、ゴム層の外周に形成された誘電保護層とを備えた帯電ロールが開示されている。同文献には、上記ゴム層に、酸化鉄、酸化チタン、酸化亜鉛、鉄、チタン、亜鉛等の無機フィラーを使用する点が記載されている。

【0005】

また例えば、特許文献2には、軸体と、軸体の外周に沿って形成された導電性発泡層と、導電性発泡層の外周に形成された低抵抗層と、低抵抗層の外周に沿って形成された抵抗調整層とを有する帯電ロールが開示されている。同文献には、導電性発泡層および低抵抗層の体積抵抗率を所定の範囲内に設定する点が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−279578号公報

【特許文献2】特開2009−229874号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来知られる帯電ロールは、以下の点で改善の余地がある。

すなわち、従来の帯電ロールは、軸体の外周に形成する基層として発泡層を用いている。そのため、発泡層の外周面と発泡層の外周に配置される非発泡層の内周面との間に微小な空隙が生じやすい。帯電ロールの内部における層間に空隙が生じると、この空隙にて内部放電が生じ、帯電ロールの劣化が促進されるため、耐久性が低下する。発泡層の外周に配置される非発泡層の内周面に発泡層の外周面が圧接している場合には、両層間に空隙が生じやすいため、上述の問題が特に起こりやすい。

【0008】

本発明は、このような背景に鑑みてなされたものであり、基層に発泡層を有していても、耐久性に優れる帯電ロールを提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明の一態様は、軸体と、該軸体の外周に沿って形成され、発泡ゴム材料からなるととともに導電性を有する発泡層と、該発泡層の外周に沿って形成され、非発泡材料からなるとともに導電性を有する非発泡層とを少なくとも有し、上記発泡層の比誘電率ε1は、1800〜3500の範囲内にあり、上記非発泡層の比誘電率ε2は、1〜200の範囲内にあることを特徴とする帯電ロールにある(請求項1)。

【発明の効果】

【0010】

従来の帯電ロールは、発泡層の比誘電率が、発泡層の外周に配置される非発泡層の比誘電率に比べて大きいため、両層の比誘電率の差が大きくなりがちである。そのため、両層間に空隙が存在すると、帯電ロールの使用時に層間に電界が集中して内部放電が生じ、使用が進むにつれて内部劣化が進行しやすい。

【0011】

これに対し、上記帯電ロールは、発泡層の比誘電率ε1、発泡層に接する非発泡層の比誘電率ε2が、特定の範囲内とされている。そのため、両層間の空隙における電界の集中が抑制され、内部放電を抑制することが可能になる。その結果、基層に発泡層を有していても、耐久性に優れる。また、層間に集中する電界を他層に配分することができるので、その分、帯電性の向上にも有利である。

【図面の簡単な説明】

【0012】

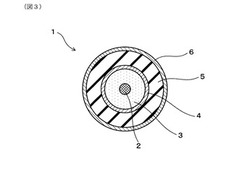

【図1】実施例に係る帯電ロールを説明するための説明図である。

【図2】図1におけるA−A断面を示す断面図である。

【図3】図1におけるB−B断面を示す断面図である。

【発明を実施するための形態】

【0013】

上記帯電ロールは、軸体と、軸体の外周に沿って形成された発泡層と、発泡層の外周に沿って形成された非発泡層とを少なくとも有している。

【0014】

軸体は、電圧を印加することができるように導電性を有するものであればいずれのものでも適用することができる。軸体としては、例えば、ステンレス、アルミニウム、鉄等の金属(合金含む)からなる中実体(芯金)や中空体、導電性を有するプラスチックからなる中実体や中空体、導電性または非導電性のプラスチックからなる中実体や中空体に金属めっきを施したものなどを例示することができる。

【0015】

発泡層は、上記帯電ロールにおける基層となるものであり、発泡ゴム材料からなるととともに導電性を有している。

【0016】

発泡ゴム材料中に含まれるゴム成分としては、例えば、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、シリコーンゴム、アクリルゴム(ACM)、クロロプレンゴム(CR)、ウレタンゴム(U)、フッ素ゴム、ヒドリンゴム(ECO、CO)、ウレタン系エラストマー、天然ゴム(NR)などを例示することができる。これらは1種または2種以上混合して用いることができる。

【0017】

発泡層に導電性を付与するため、発泡ゴム材料中に各種の導電剤を含有させることができる。導電剤としては、例えば、電子導電剤(ケッチェンブラック、アセチレンブラック等のカーボンブラックやグラファイトなどの炭素系導電材料、チタン酸バリウム、c−TiO2、c−ZnO、c−SnO2等)、イオン導電剤(第四級アンモニウム塩、ホウ酸塩、過塩素酸塩、イオン液体等)などを例示することができる。これらは1種または2種以上混合して用いることができる。

【0018】

発泡ゴム材料は、他にも、ゴム成分の比誘電率よりも低い比誘電率を有する低誘電材料を含有することができる。発泡層の比誘電率を低下させるのに有利だからである(詳しくは後述する)。

【0019】

発泡ゴム材料は、未発泡のゴム材料を加熱等により発泡させることによって形成することができる。未発泡のゴム材料中には、上記発泡ゴム材料に含まれる成分に加え、無機系、有機系の各種の発泡剤、架橋剤、架橋促進剤、充填剤、界面活性剤、オイルなど、ゴム成形に用いられる各種の添加剤を1種または2種以上含有させることができる。

【0020】

発泡層は、隣接するセル同士が独立している独立セルから主に構成されていてもよいし、隣接するセル同士が連通する連続セルから主に構成されていてもよい。あるいは、独立セルおよび連続セルが混在する構成であってもよい。また、発泡層は、外表面に開口するセルが存在していてもよいし、発泡層の表層にセルが実質的に存在しない層(スキン層)を有していてもよい。

【0021】

なお、上述した発泡層と非発泡層との間の空隙は、製造時に形成された、発泡層の外周面と非発泡層の内周面との密着していない部分が典型的なものであるが、発泡層の外周面にセル開口が存在している場合には、当該セル開口による空隙も含むことができる。上記帯電ロールは、発泡層の外周面にセル開口が存在する場合であっても、上記効果を奏することができるからである。上記帯電ロールは、セル開口率(発泡層の外周面に占めるセル開口の面積割合)が大きい場合に特に有効である。また、発泡層の発泡倍率は、好ましくは、1.5〜4倍、より好ましくは、1.6〜2倍の範囲内とすることができる。

【0022】

発泡層の厚みは、特に限定されるものではないが、例えば、0.1〜10mmの範囲内とすることができる。

【0023】

非発泡層は、非発泡材料からなるとともに導電性を有する層である。非発泡層は、例えば、ロールの体積抵抗率を均一化させるための電極層(低抵抗層)や、ロール全体が所定の体積抵抗率を有するように体積抵抗率を調整するための抵抗調整層(中間層)などとすることができる。したがって、上記帯電ロールは、具体的には、発泡層と、発泡層の外周に沿って形成された非発泡層としての電極層と、電極層の外周に沿って形成された抵抗調整層とを有するロール構成とすることができる。また、上記帯電ロールは、発泡層と、発泡層の外周に沿って形成された非発泡層としての抵抗調整層とを有するロール構成とすることもできる。なお、上記ロール構成において、抵抗調整層の外周に沿ってさらに下層を保護するための保護層(表層)を形成することもできる。非発泡層は、非発泡の樹脂材料および/または非発泡のゴム材料から形成することができ、上記ロール構成等に応じて適切な材料を選択することができる。なお、非発泡層に導電性を付与するため、上述した各種の導電剤を含有させることができる。

【0024】

電極層の主成分としては、例えば、ポリアミド樹脂、メラミン樹脂、ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。電極層の主成分は、低抵抗化や、抵抗調整層との接着性等の観点から、好ましくは、ポリアミド樹脂であるとよい。また、電極層に導電性を付与するため、上述した各種の導電剤を電極層中に含有させることができる。さらに、電極層には、必要に応じて、発泡剤、加硫促進剤、加硫剤、架橋剤、架橋促進剤、架橋助剤、オイルなどの添加剤を1種または2種以上含有させることができる。なお、電極層の主成分とは、電極層に含まれるポリマー成分のうち、50質量%以上含まれるものをいう。

【0025】

電極層の厚みは、特に限定されるものではない。電極層の厚みは、周方向に均一な層となりやすい、発泡層の形成時に亀裂が生じ難い、体積抵抗率の制御容易性等の観点から、例えば、3〜25μmの範囲内とすることができる。電極層の厚みは、好ましくは、7〜20μm、より好ましくは、10〜15μmである。

【0026】

抵抗調整層の主成分としては、例えば、ヒドリンゴム(ECO、CO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)などを例示することができる。これらは1種または2種以上混合されていても良い。抵抗調整層の主成分は、ロール硬度や電気抵抗の制御の容易さ等の観点から、好ましくは、ヒドリンゴム(ECO)であるとよい。また、抵抗調整層に導電性を付与するため、上述した各種の導電剤を抵抗調整層中に含有させることができる。さらに、抵抗調整層には、必要に応じて、架橋剤、架橋促進剤、充填剤、界面活性剤、オイルなどの各種の添加剤を1種または2種以上含有させることができる。なお、抵抗調整層の主成分とは、抵抗調整層に含まれるポリマー成分のうち、50質量%以上含まれるものをいう。

【0027】

抵抗調整層の厚みは、特に限定されるものではない。抵抗調整層の厚みは、感光体等の帯電対象物との良好な接触、ロール強度等の観点から、例えば、300〜700μmの範囲内とすることができる。抵抗調整層の厚みは、好ましくは、350〜650μm、より好ましくは、400〜600μmである。

【0028】

保護層の主成分としては、例えば、アクリル樹脂、アクリルシリコーン樹脂、ウレタン樹脂、ポリアミド樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。保護層の主成分は、耐摩耗性に優れるなどの観点から、好ましくは、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂などであるとよい。さらに、保護層には、必要に応じて、上述した導電剤、粗さ形成剤、可塑剤、レベリング剤などの各種の添加剤を1種または2種以上含有させることができる。なお、保護層の主成分とは、保護層に含まれるポリマー成分のうち、50質量%以上含まれるものをいう。

【0029】

保護層の厚みは、特に限定されるものではないが、抵抗値を上昇させ難いなどの観点から、好ましくは、0.01〜100μm、より好ましくは、2.0〜20μm、さらに好ましくは、5.0〜10μmの範囲内とすることができる。

【0030】

ここで、上記帯電ロールにおいて、発泡層の比誘電率ε1は、1800〜3500の範囲内とされる。また、非発泡層の比誘電率ε2は、1〜200の範囲内とされる。非発泡層の比誘電率ε2が上記範囲内にあるときに、発泡層の比誘電率ε1を上記範囲内とすることにより、基層に発泡層を用いた帯電ロールの耐久性を向上させることができる。

【0031】

従来知られる帯電ロールは発泡層の比誘電率が上述の上限値を大きく上回っており、発泡層の外周に配置される非発泡層との間の比誘電率の差が大きくなる原因となっていた。上記帯電ロールでは、発泡層の比誘電率の上限値を上記のように制限することにより、発泡層の外周に配置される非発泡層との比誘電率の差を従来よりも小さくすることができる。

【0032】

発泡層の比誘電率ε1の上限値が3500を上回る場合には、発泡層と非発泡層との間の比誘電率の差が過大であるため、両層間に存在する微小な空隙において内部放電が生じやすくなり、内部劣化を十分に抑制することができない。そのため、耐久性に劣る。また、帯電ロールを画像形成装置に適用した場合には、耐久後の画像にカブリと呼ばれる濃度ムラが生じやすい。発泡層の比誘電率ε1の上限値は、好ましくは、3450、より好ましくは、3400とすることができる。一方、発泡層の比誘電率ε1の下限値が1800を下回る場合にも、耐久性に劣る。発泡層の比誘電率を低下させるために低誘電材料を添加することが有効であるが、低誘電材料の種類によっては発泡層の硬度上昇を招く。発泡層の硬度が過度に上昇すると、ロールの低硬度化のために発泡層を用いた趣旨が没却されてしまう。また、帯電ロールを画像形成装置に適用した場合には、トナーにストレスを与えやすくなるため、耐久後の画像にスジ状の画像不具合が生じやすくなる。発泡層の比誘電率ε1の下限値は、好ましくは、1850、より好ましくは、1900とすることができる。

【0033】

また、非発泡層の比誘電率ε2の上限値が200を上回る場合には、耐久性に劣る。例えば、添加剤を添加して非発泡層の比誘電率を200を超えて調整したときには、非発泡層の硬度上昇を招くため、帯電ロールとして不利である。また、帯電ロールを画像形成装置に適用した場合には、トナーにストレスを与えやすくなるため、耐久後の画像にスジ状の画像不具合が生じやすくなる。非発泡層の比誘電率ε2の上限値は、好ましくは、180、より好ましくは、150とすることができる。一方、非発泡層の比誘電率ε2の下限値が1を下回る場合にも、耐久性に劣る。また、帯電ロールを画像形成装置に適用した場合には、耐久後の画像にカブリと呼ばれる濃度ムラが生じやすい。非発泡層の比誘電率ε2の下限値は、好ましくは、3、より好ましくは、5とすることができる。

【0034】

この際、非発泡層が電極層である場合には、比誘電率ε2は、1〜10の範囲内とすることができる。この場合、比誘電率ε2は、好ましくは、1〜8、より好ましくは、1〜6の範囲内とすることができる。また、非発泡層が抵抗調整層である場合には、比誘電率ε2は、10〜200の範囲内とすることができる。この場合、比誘電率ε2は、好ましくは、30〜200、より好ましくは、50〜200の範囲内とすることができる。

【0035】

なお、上記比誘電率は、各層を構成する材料から作製した平面体試料を用いて測定することができる(詳しくは後述する)。

【0036】

上記帯電ロールにおいて、非発泡層の内周面に、発泡層の外周面が圧接している構成とすることができる(請求項2)。

【0037】

この場合には、非発泡層の内周面に発泡層の外周面が接着している場合に比べ、発泡層と非発泡層との層間に微小な空隙が存在しやすくなる。そのため、特に、上述した作用効果を発揮しやすくなる。非発泡層の内周面に発泡層の外周面が圧接している構成は、例えば、略円筒状の非発泡層の内部に、未発泡のゴム材料を外周に沿って付着させた軸体を同軸にセットし、当該未発泡のゴム材料を発泡させて発泡層を構成することなどにより好適に得ることができる。なお、非発泡層の外周に沿ってさらに他層を形成する場合には、略円筒状の他層の内周面に非発泡層を形成し、この非発泡層の内部にて上記発泡を行うことにより、非発泡層の内周面に発泡層の外周面が圧接している構成とすることも可能である。この方法は、非発泡層が薄くて自立しない場合等に有効な方法である。

【0038】

上記帯電ロールにおいて、発泡層は、オレフィン系樹脂、スチレン系樹脂および酸化鉄から選択される1種または2種以上の低誘電材料が発泡ゴム材料中に配合されることにより、比誘電率ε1が上記範囲内に調整されていることが好ましい(請求項3)。

【0039】

この場合には、帯電ロールの発泡層に用いられるゴム成分の選択の自由度を確保したまま、発泡層の比誘電率を小さくすることができ、非発泡層との比誘電率の差を小さくしやすくなる。それ故、上記空隙における電界の集中を抑制しやすくなり、内部放電による劣化を抑制しやすい。

【0040】

この際、上記低誘電材料が、オレフィン系樹脂および/またはスチレン系樹脂である場合には、これら樹脂は、発泡層の低比誘電率化の作用が大きいうえに、無機系の低誘電材料に比べて軟らかい。そのため、比誘電率を調整するために比較的多めに発泡層中に上記樹脂を添加した場合でも、発泡層が硬くなるのを抑制しやすくなる。したがって、上記帯電ロールを例えば、電子写真方式を採用する画像形成装置の帯電ロールとして用いた場合には、トナーストレスを抑制しやすくなり、長期にわたって画質の良好な画像を得るのに有利である。

【0041】

上記帯電ロールにおいて、上記オレフィン系樹脂は、ポリエチレン粒子であり、上記スチレン系樹脂は、ポリスチレン粒子であることが好ましい(請求項4)。

【0042】

この場合には、発泡層形成材料中に分散されやすい。そのため、発泡層の全周にわたってポリエチレン粒子、ポリスチレン粒子を存在させやすくなり、発泡層の比誘電率ε1を周方向にわたって均一にしやすくなる。それ故、内部放電による劣化の抑制に有利である。

【0043】

上記粒子の平均粒径は、発泡層の表面形状にうねりなどを生じないように、好ましくは、発泡層中の平均的なセル径よりも小さいことが好ましい。上記粒子の平均粒径は、好ましくは、1〜50μm、より好ましくは、1〜10μmの範囲内であるとよい。なお、発泡層中の平均的なセル径は、発泡層の周方向3箇所(等間隔)について、形状測定マイクロスコープ((株)KEYENCE製、「VK−9500」)により測定した代表的なセルの直径の測定値(1箇所につき5点)の平均値である。また、上記粒子の平均粒径は、レーザー回折・散乱式の粒子径・粒度分布測定装置(日機装(株)製、「MT3000」)を用いて測定することができる。

【0044】

上記帯電ロールにおいて、発泡層は、ゴム成分100質量部に対して低誘電材料を10〜90質量部含有することが好ましい(請求項5)。

【0045】

この場合には、発泡層の低比誘電率化の効果と、発泡層の硬度(柔軟性)とのバランスが良好である。低誘電材料の下限値は、発泡層の低誘電率化の促進等の観点から、好ましくは、20質量部、より好ましくは、30質量部とすることができる。また、低誘電材料の上限値は、発泡層の低硬度化等の観点から、好ましくは、80質量部、より好ましくは、70質量部とすることができる。

【0046】

上記帯電ロールは、電子写真方式を採用する画像形成装置の帯電ロールに用いたときトナーストレスを与え難く、スジ画像が生じ難くなる等の観点から、ロール硬度(MD−1)が、好ましくは、68度〜80度、より好ましくは、70度〜78度の範囲内とすることができる。

【0047】

上記帯電ロールは、例えば、電子写真方式を採用する複写機、プリンター、ファクシミリ、複合機、POD(Print On Demand)装置等の画像形成装置の帯電ロールとして用いることができる。

【0048】

この場合、上記帯電ロールは、内部放電により内部劣化し難いことから、長期にわたって体積抵抗率の変動を小さくすることができ、長期にわたってカブリおよびスジの画像不具合を抑制しやすくなる。さらに、上記低誘電材料によって発泡層の低誘電率化を図った場合には、発泡層の硬度が過度に大きくなり難いことから、長期にわたってカブリの画像不具合を抑制するのに有利である。

【0049】

上記帯電ロールは、他にも例えば、帯電性を利用し、電子部品・材料等に付着した微細なダストを除去するためのクリーニングロール等としても有用である。

【0050】

上記帯電ロールは、例えば次のようにして好適に製造することができる。先ず、押出成形法等により略円筒状の非発泡層(例えば、抵抗調整層)を作製する。または、押出成形法等により略円筒状に形成した他層(例えば、抵抗調整層)の内周面に、塗工法等によって、略円筒状の非発泡層(例えば、電極層)を形成する。その一方で、加熱により発泡層となる未発泡のゴム材料を調製し、これを外周に沿って押出形成法等により付着させた軸体を準備する。次に、略円筒状の非発泡層の内部に、上記軸体を同軸にセットし、未発泡のゴム材料を加熱して発泡させる。これにより、非発泡層の内周面に、発泡形成された発泡層の外周面を圧接させることができる。

【0051】

上記製法以外にも、押出発泡成形により発泡層を形成することも可能であるが、上記製法によれば、発泡倍率を大きくしやすいので、柔軟な発泡層を得やすい利点がある。

【実施例】

【0052】

実施例に係る帯電ロールについて、図面を用いて具体的に説明する。

実施例に係る帯電ロールの概略構成を図1、図2を用いて説明する。図1、図2に示す帯電ロール1は、電子写真方式を採用する画像形成装置の感光体を帯電させるためものである。帯電ロール1は、直径8mmのSUS製の軸体2と、軸体2の外周に沿って形成された発泡層3(厚み3mm)と、発泡層3の外周に沿って形成された非発泡層4とを有している。発泡層3は、EPDMをゴム成分とする発泡ゴム材料からなるとともに電子導電剤を含有することによって導電性を有している。本例において、非発泡層4は電極層(厚み500μm)であり、非発泡のポリアミド樹脂材料からなるとともに電子導電剤を含有することによって導電性を有している。さらに、電極層4の外周には、イオン導電剤を含有する非発泡のヒドリンゴム材料からなる抵抗調整層5(厚み500μm)、電子導電剤を含有するアクリル樹脂材料からなる保護層6(厚み7μm)が順に積層されている。

【0053】

帯電ロール1において、発泡層3の比誘電率ε1は、1800〜3500の範囲内とされており、非発泡層である電極層4の比誘電率ε2は、1〜200の範囲内とされている。発泡層3は、ポリエチレン粒子、ポリスチレン粒子および酸化鉄(II)粒子から選択される1種または2種以上の低誘電材料が発泡ゴム材料中に配合されることにより、比誘電率ε1が上記範囲内に調整されている。

【0054】

帯電ロール1は、押出成形法により略円筒状に形成した抵抗調整層5の内周面に、塗工法によって、略円筒状の電極層4を形成し、この略円筒状の電極層4の内側に、加熱により発泡層3となる未発泡のゴム材料を外周に沿って付着させた軸体2を同軸にセットし、未発泡のゴム材料を加熱して発泡させることにより形成されている。したがって、本例では、電極層4の内周面に、発泡形成された発泡層3の外周面が圧接されている。

【0055】

次に、発泡層の比誘電率ε1および電極層の比誘電率ε2が異なる帯電ロールの試料を作製し、耐久性の評価を行った。以下にその実験例について説明する。なお、作製した試料の帯電ロールは、電子写真方式を採用する画像形成装置としてのプリンターに組み込んで評価した。

【0056】

(実験例)

<軸体>

直径8.0mm、長さ354mmのSUS製の軸体を準備した。

【0057】

<発泡層の形成に用いる未発泡ゴム材料の調製>

EPDM[三井化学(株)製、「EPT4045」]:100質量部、カーボンブラック[ケッチェン・ブラック・インターナショナル(株)製、「ケッチェンブラックEC300J」):20質量部、酸化亜鉛:5質量部、ステアリン酸:1質量部、プロセスオイル[出光化学(株)製、「ダイアナプロセスPW380」]:30質量部、ジニトロソペンタメチレンテトラミン(発泡剤):15質量部、硫黄:1質量部、ジベンゾチアゾールジスルフィド(架橋促進剤):2質量部、テトラメチルチウラムモノサルファイド(架橋促進剤):1質量部、後述の表1に示す低誘電材料:所定質量部を配合し、ロールを用いて混練することにより、各未発泡ゴム材料を調製した。

【0058】

得られた各未発泡ゴム材料を金型に入れ、180℃で30分間加熱して発泡させることにより、縦10mm×横10mm×厚み2mmのシート状の各発泡成形体を作製した。各発泡成形体の一方面に銀ペーストにて10mm四方の電極を形成するとともに(ガード電極付)、他方面に対向電極を設け、(株)エヌエフ回路設計ブロック製のLCRメーター「ZM2353」を用い、25℃×50%RHの環境下、電極間の印加電圧1V、測定周波数1kHzという条件にて、各比誘電率ε1を測定した。なお、シート状の発泡成形体の作製条件は、本例では「180℃で30分間」としたが、用いる材料の架橋反応温度に応じて適切な温度・時間を選択することができる。また、上記ガード電極とは、測定の信頼性を向上させるため、試料や電極の表面に流れる電流(測定に不必要な電流)を吸収するアースとして機能するものである。

【0059】

<電極層の形成に用いる樹脂材料の調製>

N−メトキシメチル化ナイロン樹脂[帝国化学産業(株)製、「トレジンEF30T」]、カーボンブラック[ケッチェン・ブラック・インターナショナル(株)製、「ケッチェンブラックEC300J」]、メラミン樹脂[住友化学(株)製、「スミテックスレジンM3」]、必要に応じてチタン酸バリウム[堺化学工業(株)製、「チタン酸バリウムBT−01」]を後述の表1に示す各配合量にて配合し、ビーズミルを用いて分散することにより、各樹脂材料を調製した。

【0060】

得られた各樹脂材料をSUS304板上に塗布した後、150℃で30分間乾燥させることにより、縦10mm×横10mm×厚み2mmのシート状の各非発泡成形体を作製した。各非発泡成形体について、(株)エヌエフ回路設計ブロック製のLCRメーター「ZM2353」を用い、25℃×50%RHの環境下、電極間の印加電圧1V、測定周波数1kHzという条件にて、各比誘電率ε2を測定した。なお、シート状の非発泡成形体の作製条件は、本例では「150℃で30分間」としたが、用いる材料の架橋反応温度に応じて適切な温度・時間を選択することができる。

【0061】

<抵抗調整層形成材料の調製>

エピクロルヒドリンゴム(ECO)[ダイソー(株)製、商品名「エピクロマーCG102」]:70質量部、アクリロニトリル−ブタジエンゴム[日本ゼオン(株)製、「ニポールDN101」]:30質量部、シリカ[日本シリカ工業(株)製、「ニプシールVN3」]:50質量部、ベンジルトリメチルアンモニウムクロリド:1質量部、酸化亜鉛:5質量部、ステアリン酸[花王(株)製、「ルーナックS30」]:1質量部、加硫促進剤[大内新興化学工業(株)製、「ノクセラーDM」]:0.5質量部、加硫促進剤[大内新興化学工業(株)製、「ノクセラーTT」]:0.5質量部、加硫促進剤[大内新興化学工業(株)製、商品名「ノクセラーTRA」]:0.5質量部を配合し、ニーダーで混練することにより、抵抗調整層形成材料を調製した。

【0062】

<保護層形成材料の調製>

アクリル系ポリマー[住友化学(株)製、スミペックスLG6A]]:100質量部、カーボンブラック[三菱化学(株)製、「MA100」]:30質量部を、メチルエチルケトン(MEK):700質量部に混合し、これをビーズミルを用いて分散し、保護層形成材料を調製した。

【0063】

<帯電ロールの作製>

押出機を用いて、上記調製した抵抗調整層形成材料を円筒状に押出成形し、180℃で30分間加熱することにより、円筒状の抵抗調整層(厚み500μm)を作製した。その後、この抵抗調整層の内周面に、上記調製した樹脂材料を塗工し、150℃で30分間乾燥することにより、電極層(厚み500μm、体積抵抗率1000Ω・cm)を形成した。その一方で、上記準備した軸体の外周面上に接着剤を塗布した後、この外周面上に押出機を用いて、未発泡のゴム材料を押出成形した。

【0064】

次いで、内周面に電極層が形成された円筒状の抵抗調整層をロール成形金型内にセットするとともに、電極層の内側に、上記軸体を同軸にセットした。次いで、ロール成形金型内にて、上記未発泡のゴム材料を180℃で30分間加熱して未発泡のゴム材料を発泡させ、発泡層(厚み3mm、発泡倍率1.5倍)を形成した。

【0065】

次いで、抵抗調整層の外周に、ロールコート法によって、上記保護層形成材料を塗工し、これを100℃で30分間乾燥させることにより、保護層(厚み7μm)を形成した。以上により、試料1〜試料21の帯電ロールを作製した。

【0066】

<画像評価>

各帯電ロールを、市販のカラーレーザープリンター(キヤノン(株)製、「iR3245」)に組み込み、15℃×10%RHの環境下で印字率4%のA4画像を150,000枚印刷した。そして、1枚目の画像と150,000枚目の画像とを目視にて確認した。その結果、カブリ(濃度ムラ)およびスジが無く良好な画像が得られたものを「○」、カブリ(濃度ムラ)および/またはスジがある画像が得られたものを「×」とした。

【0067】

<耐久による抵抗変動調査>

画像評価試験前(耐久前)および画像評価後(耐久後)の各帯電ロールについて体積抵抗率を測定し、両体積抵抗率の差を抵抗変動として求めた。抵抗変動が相対的に大きい場合には、内部放電により帯電能力が低下しているといえる。なお、体積抵抗率は、次のようにして測定した。すなわち、帯電ロールの両端を、荷重700gで直径30mmの金属ドラムに押圧した状態で、回転数30rpmで金属ドラムを回転させるとともに、帯電ロールを金属ドラムの連れ回りにより回転させた。そして、帯電ロールの一端に−300VのDC電圧を印加して電流値の最大値(DCmax)および最小値(DCmin)を測定し、その平均値を求めた。体積抵抗率は、(印加電圧)/(電流値の平均値)で計算した。

【0068】

<ロール硬度の測定>

片持ち梁形板バネ式の荷重方式を採用するスプリング式硬さ試験機(高分子計器(株)製、「マイクロゴム硬度計・MD−1型」)を用い、Vブロックにて両端が支持された状態で水平に保持された各帯電ロールの軸方向中央部の表面に、上記硬さ試験機の押針の先端を接触させ、さらに上記硬さ試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより、ロール硬度を測定した。

【0069】

表1および表2に作製した帯電ロール試料の詳細な構成、評価結果をまとめて示す。

【0070】

【表1】

【0071】

【表2】

【0072】

表1、2によれば、以下のことが分かる。すなわち、試料13の帯電ロールは、従来の帯電ロールであり、発泡層の比誘電率ε1が4000と極めて高く、規定範囲を大きく上回っている。また、試料14、16、18の帯電ロールは、電極層の比誘電率ε2は規定範囲内であるが、発泡層の比誘電率ε1が依然として規定範囲を上回っている。そのため、これら帯電ロールは、カブリ画像が発生し、耐久性に劣る。これは、抵抗変動が大きかったことから、発泡層と電極層との層間に生じた微小な空隙にて内部放電が生じたためであると考えられる。

【0073】

試料15、17、19の帯電ロールは、電極層の比誘電率ε2は規定範囲内であるが、発泡層の比誘電率ε1が規定範囲を下回っている。そのため、スジ画像が発生し、耐久性に劣る。これは、低誘電材料を多く添加したため、ロール硬度が上昇し、使用が進むにつれてトナーがストレスを受けやすくなったためであると考えられる。

【0074】

試料20の帯電ロールは、発泡層の比誘電率ε1は規定範囲内であるが、電極層の比誘電率ε2が規定範囲を上回っている。そのため、スジ画像が発生し、耐久性に劣る。これは、電極層の比誘電率ε2を大きくするため、チタン酸バリウムを多く添加したため、ロール硬度が上昇し、使用が進むにつれてトナーがストレスを受けやすくなったためであると考えられる。

【0075】

試料21の帯電ロールは、発泡層の比誘電率ε1は規定範囲内であるが、電極層の比誘電率ε2が規定範囲を下回っている。そのため、カブリ画像が発生し、耐久性に劣る。これは、抵抗変動が大きかったことから、発泡層と電極層との層間に生じた微小な空隙にて内部放電が生じたためであると考えられる。

【0076】

これらに対し、試料1〜12の帯電ロールは、いずれも、発泡層の比誘電率ε1が1800〜3500の範囲内にあり、非発泡層の比誘電率ε2が1〜200の範囲内にある。そのため、長期にわたってカブリ画像やスジ画像の画像不具合が生じておらず、耐久性に優れていることがわかる。これは、試料13の帯電ロールと比べ、抵抗変動が小さかったことから、発泡層と電極層との層間に生じた微小な空隙における電界の集中が抑制され、内部放電を抑制することができたためであると考えられる。上記帯電ロールによれば、基層に発泡層を有していても、耐久性に優れることが確認できた。

【0077】

以上、本発明の実施例について詳細に説明したが、本発明は上記実施例に限定されるものではなく、本発明の趣旨を損なわない範囲内で種々の変更が可能である。

【0078】

例えば、上記実施例では電極層を非発泡層としたが、電極層を省略し、発泡層の外周に沿って抵抗調整層を形成し、この抵抗調整層を非発泡層とすることができる。また、上記実施例では、抵抗調整層の外周に保護層を形成したが、保護層を省略することも可能である。この場合、トナー等に対する離型性を高めるため、紫外線照射や、F、Cl等を表面に導入する液処理などの表面処理を施すことができる。

【符号の説明】

【0079】

1 帯電ロール

2 軸体

3 発泡層

4 非発泡層(電極層)

5 抵抗調整層

6 保護層

【技術分野】

【0001】

本発明は、帯電ロールに関する。

【背景技術】

【0002】

従来、対象物を帯電させるための部材として帯電ロールが知られている。例えば、電子写真方式を採用する複写機、プリンター、ファクシミリ等の画像形成装置の分野では、潜像担持体としての感光体の表面に帯電ロールによって電荷を付与し、感光体を帯電させることが行われている。

【0003】

帯電ロールは、帯電音低減、トナー等へ与えるストレスの低減などの観点から、低硬度であることが望ましい。それ故、従来より、軸体の外周に形成する基層として、発泡層(スポンジ層)が多く使用されている。

【0004】

例えば、特許文献1には、軸体と、その外周に形成された導電性発泡層と、導電性発泡層の外周に形成されたゴム層と、ゴム層の外周に形成された誘電保護層とを備えた帯電ロールが開示されている。同文献には、上記ゴム層に、酸化鉄、酸化チタン、酸化亜鉛、鉄、チタン、亜鉛等の無機フィラーを使用する点が記載されている。

【0005】

また例えば、特許文献2には、軸体と、軸体の外周に沿って形成された導電性発泡層と、導電性発泡層の外周に形成された低抵抗層と、低抵抗層の外周に沿って形成された抵抗調整層とを有する帯電ロールが開示されている。同文献には、導電性発泡層および低抵抗層の体積抵抗率を所定の範囲内に設定する点が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−279578号公報

【特許文献2】特開2009−229874号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来知られる帯電ロールは、以下の点で改善の余地がある。

すなわち、従来の帯電ロールは、軸体の外周に形成する基層として発泡層を用いている。そのため、発泡層の外周面と発泡層の外周に配置される非発泡層の内周面との間に微小な空隙が生じやすい。帯電ロールの内部における層間に空隙が生じると、この空隙にて内部放電が生じ、帯電ロールの劣化が促進されるため、耐久性が低下する。発泡層の外周に配置される非発泡層の内周面に発泡層の外周面が圧接している場合には、両層間に空隙が生じやすいため、上述の問題が特に起こりやすい。

【0008】

本発明は、このような背景に鑑みてなされたものであり、基層に発泡層を有していても、耐久性に優れる帯電ロールを提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明の一態様は、軸体と、該軸体の外周に沿って形成され、発泡ゴム材料からなるととともに導電性を有する発泡層と、該発泡層の外周に沿って形成され、非発泡材料からなるとともに導電性を有する非発泡層とを少なくとも有し、上記発泡層の比誘電率ε1は、1800〜3500の範囲内にあり、上記非発泡層の比誘電率ε2は、1〜200の範囲内にあることを特徴とする帯電ロールにある(請求項1)。

【発明の効果】

【0010】

従来の帯電ロールは、発泡層の比誘電率が、発泡層の外周に配置される非発泡層の比誘電率に比べて大きいため、両層の比誘電率の差が大きくなりがちである。そのため、両層間に空隙が存在すると、帯電ロールの使用時に層間に電界が集中して内部放電が生じ、使用が進むにつれて内部劣化が進行しやすい。

【0011】

これに対し、上記帯電ロールは、発泡層の比誘電率ε1、発泡層に接する非発泡層の比誘電率ε2が、特定の範囲内とされている。そのため、両層間の空隙における電界の集中が抑制され、内部放電を抑制することが可能になる。その結果、基層に発泡層を有していても、耐久性に優れる。また、層間に集中する電界を他層に配分することができるので、その分、帯電性の向上にも有利である。

【図面の簡単な説明】

【0012】

【図1】実施例に係る帯電ロールを説明するための説明図である。

【図2】図1におけるA−A断面を示す断面図である。

【図3】図1におけるB−B断面を示す断面図である。

【発明を実施するための形態】

【0013】

上記帯電ロールは、軸体と、軸体の外周に沿って形成された発泡層と、発泡層の外周に沿って形成された非発泡層とを少なくとも有している。

【0014】

軸体は、電圧を印加することができるように導電性を有するものであればいずれのものでも適用することができる。軸体としては、例えば、ステンレス、アルミニウム、鉄等の金属(合金含む)からなる中実体(芯金)や中空体、導電性を有するプラスチックからなる中実体や中空体、導電性または非導電性のプラスチックからなる中実体や中空体に金属めっきを施したものなどを例示することができる。

【0015】

発泡層は、上記帯電ロールにおける基層となるものであり、発泡ゴム材料からなるととともに導電性を有している。

【0016】

発泡ゴム材料中に含まれるゴム成分としては、例えば、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、シリコーンゴム、アクリルゴム(ACM)、クロロプレンゴム(CR)、ウレタンゴム(U)、フッ素ゴム、ヒドリンゴム(ECO、CO)、ウレタン系エラストマー、天然ゴム(NR)などを例示することができる。これらは1種または2種以上混合して用いることができる。

【0017】

発泡層に導電性を付与するため、発泡ゴム材料中に各種の導電剤を含有させることができる。導電剤としては、例えば、電子導電剤(ケッチェンブラック、アセチレンブラック等のカーボンブラックやグラファイトなどの炭素系導電材料、チタン酸バリウム、c−TiO2、c−ZnO、c−SnO2等)、イオン導電剤(第四級アンモニウム塩、ホウ酸塩、過塩素酸塩、イオン液体等)などを例示することができる。これらは1種または2種以上混合して用いることができる。

【0018】

発泡ゴム材料は、他にも、ゴム成分の比誘電率よりも低い比誘電率を有する低誘電材料を含有することができる。発泡層の比誘電率を低下させるのに有利だからである(詳しくは後述する)。

【0019】

発泡ゴム材料は、未発泡のゴム材料を加熱等により発泡させることによって形成することができる。未発泡のゴム材料中には、上記発泡ゴム材料に含まれる成分に加え、無機系、有機系の各種の発泡剤、架橋剤、架橋促進剤、充填剤、界面活性剤、オイルなど、ゴム成形に用いられる各種の添加剤を1種または2種以上含有させることができる。

【0020】

発泡層は、隣接するセル同士が独立している独立セルから主に構成されていてもよいし、隣接するセル同士が連通する連続セルから主に構成されていてもよい。あるいは、独立セルおよび連続セルが混在する構成であってもよい。また、発泡層は、外表面に開口するセルが存在していてもよいし、発泡層の表層にセルが実質的に存在しない層(スキン層)を有していてもよい。

【0021】

なお、上述した発泡層と非発泡層との間の空隙は、製造時に形成された、発泡層の外周面と非発泡層の内周面との密着していない部分が典型的なものであるが、発泡層の外周面にセル開口が存在している場合には、当該セル開口による空隙も含むことができる。上記帯電ロールは、発泡層の外周面にセル開口が存在する場合であっても、上記効果を奏することができるからである。上記帯電ロールは、セル開口率(発泡層の外周面に占めるセル開口の面積割合)が大きい場合に特に有効である。また、発泡層の発泡倍率は、好ましくは、1.5〜4倍、より好ましくは、1.6〜2倍の範囲内とすることができる。

【0022】

発泡層の厚みは、特に限定されるものではないが、例えば、0.1〜10mmの範囲内とすることができる。

【0023】

非発泡層は、非発泡材料からなるとともに導電性を有する層である。非発泡層は、例えば、ロールの体積抵抗率を均一化させるための電極層(低抵抗層)や、ロール全体が所定の体積抵抗率を有するように体積抵抗率を調整するための抵抗調整層(中間層)などとすることができる。したがって、上記帯電ロールは、具体的には、発泡層と、発泡層の外周に沿って形成された非発泡層としての電極層と、電極層の外周に沿って形成された抵抗調整層とを有するロール構成とすることができる。また、上記帯電ロールは、発泡層と、発泡層の外周に沿って形成された非発泡層としての抵抗調整層とを有するロール構成とすることもできる。なお、上記ロール構成において、抵抗調整層の外周に沿ってさらに下層を保護するための保護層(表層)を形成することもできる。非発泡層は、非発泡の樹脂材料および/または非発泡のゴム材料から形成することができ、上記ロール構成等に応じて適切な材料を選択することができる。なお、非発泡層に導電性を付与するため、上述した各種の導電剤を含有させることができる。

【0024】

電極層の主成分としては、例えば、ポリアミド樹脂、メラミン樹脂、ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。電極層の主成分は、低抵抗化や、抵抗調整層との接着性等の観点から、好ましくは、ポリアミド樹脂であるとよい。また、電極層に導電性を付与するため、上述した各種の導電剤を電極層中に含有させることができる。さらに、電極層には、必要に応じて、発泡剤、加硫促進剤、加硫剤、架橋剤、架橋促進剤、架橋助剤、オイルなどの添加剤を1種または2種以上含有させることができる。なお、電極層の主成分とは、電極層に含まれるポリマー成分のうち、50質量%以上含まれるものをいう。

【0025】

電極層の厚みは、特に限定されるものではない。電極層の厚みは、周方向に均一な層となりやすい、発泡層の形成時に亀裂が生じ難い、体積抵抗率の制御容易性等の観点から、例えば、3〜25μmの範囲内とすることができる。電極層の厚みは、好ましくは、7〜20μm、より好ましくは、10〜15μmである。

【0026】

抵抗調整層の主成分としては、例えば、ヒドリンゴム(ECO、CO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)などを例示することができる。これらは1種または2種以上混合されていても良い。抵抗調整層の主成分は、ロール硬度や電気抵抗の制御の容易さ等の観点から、好ましくは、ヒドリンゴム(ECO)であるとよい。また、抵抗調整層に導電性を付与するため、上述した各種の導電剤を抵抗調整層中に含有させることができる。さらに、抵抗調整層には、必要に応じて、架橋剤、架橋促進剤、充填剤、界面活性剤、オイルなどの各種の添加剤を1種または2種以上含有させることができる。なお、抵抗調整層の主成分とは、抵抗調整層に含まれるポリマー成分のうち、50質量%以上含まれるものをいう。

【0027】

抵抗調整層の厚みは、特に限定されるものではない。抵抗調整層の厚みは、感光体等の帯電対象物との良好な接触、ロール強度等の観点から、例えば、300〜700μmの範囲内とすることができる。抵抗調整層の厚みは、好ましくは、350〜650μm、より好ましくは、400〜600μmである。

【0028】

保護層の主成分としては、例えば、アクリル樹脂、アクリルシリコーン樹脂、ウレタン樹脂、ポリアミド樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。保護層の主成分は、耐摩耗性に優れるなどの観点から、好ましくは、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂などであるとよい。さらに、保護層には、必要に応じて、上述した導電剤、粗さ形成剤、可塑剤、レベリング剤などの各種の添加剤を1種または2種以上含有させることができる。なお、保護層の主成分とは、保護層に含まれるポリマー成分のうち、50質量%以上含まれるものをいう。

【0029】

保護層の厚みは、特に限定されるものではないが、抵抗値を上昇させ難いなどの観点から、好ましくは、0.01〜100μm、より好ましくは、2.0〜20μm、さらに好ましくは、5.0〜10μmの範囲内とすることができる。

【0030】

ここで、上記帯電ロールにおいて、発泡層の比誘電率ε1は、1800〜3500の範囲内とされる。また、非発泡層の比誘電率ε2は、1〜200の範囲内とされる。非発泡層の比誘電率ε2が上記範囲内にあるときに、発泡層の比誘電率ε1を上記範囲内とすることにより、基層に発泡層を用いた帯電ロールの耐久性を向上させることができる。

【0031】

従来知られる帯電ロールは発泡層の比誘電率が上述の上限値を大きく上回っており、発泡層の外周に配置される非発泡層との間の比誘電率の差が大きくなる原因となっていた。上記帯電ロールでは、発泡層の比誘電率の上限値を上記のように制限することにより、発泡層の外周に配置される非発泡層との比誘電率の差を従来よりも小さくすることができる。

【0032】

発泡層の比誘電率ε1の上限値が3500を上回る場合には、発泡層と非発泡層との間の比誘電率の差が過大であるため、両層間に存在する微小な空隙において内部放電が生じやすくなり、内部劣化を十分に抑制することができない。そのため、耐久性に劣る。また、帯電ロールを画像形成装置に適用した場合には、耐久後の画像にカブリと呼ばれる濃度ムラが生じやすい。発泡層の比誘電率ε1の上限値は、好ましくは、3450、より好ましくは、3400とすることができる。一方、発泡層の比誘電率ε1の下限値が1800を下回る場合にも、耐久性に劣る。発泡層の比誘電率を低下させるために低誘電材料を添加することが有効であるが、低誘電材料の種類によっては発泡層の硬度上昇を招く。発泡層の硬度が過度に上昇すると、ロールの低硬度化のために発泡層を用いた趣旨が没却されてしまう。また、帯電ロールを画像形成装置に適用した場合には、トナーにストレスを与えやすくなるため、耐久後の画像にスジ状の画像不具合が生じやすくなる。発泡層の比誘電率ε1の下限値は、好ましくは、1850、より好ましくは、1900とすることができる。

【0033】

また、非発泡層の比誘電率ε2の上限値が200を上回る場合には、耐久性に劣る。例えば、添加剤を添加して非発泡層の比誘電率を200を超えて調整したときには、非発泡層の硬度上昇を招くため、帯電ロールとして不利である。また、帯電ロールを画像形成装置に適用した場合には、トナーにストレスを与えやすくなるため、耐久後の画像にスジ状の画像不具合が生じやすくなる。非発泡層の比誘電率ε2の上限値は、好ましくは、180、より好ましくは、150とすることができる。一方、非発泡層の比誘電率ε2の下限値が1を下回る場合にも、耐久性に劣る。また、帯電ロールを画像形成装置に適用した場合には、耐久後の画像にカブリと呼ばれる濃度ムラが生じやすい。非発泡層の比誘電率ε2の下限値は、好ましくは、3、より好ましくは、5とすることができる。

【0034】

この際、非発泡層が電極層である場合には、比誘電率ε2は、1〜10の範囲内とすることができる。この場合、比誘電率ε2は、好ましくは、1〜8、より好ましくは、1〜6の範囲内とすることができる。また、非発泡層が抵抗調整層である場合には、比誘電率ε2は、10〜200の範囲内とすることができる。この場合、比誘電率ε2は、好ましくは、30〜200、より好ましくは、50〜200の範囲内とすることができる。

【0035】

なお、上記比誘電率は、各層を構成する材料から作製した平面体試料を用いて測定することができる(詳しくは後述する)。

【0036】

上記帯電ロールにおいて、非発泡層の内周面に、発泡層の外周面が圧接している構成とすることができる(請求項2)。

【0037】

この場合には、非発泡層の内周面に発泡層の外周面が接着している場合に比べ、発泡層と非発泡層との層間に微小な空隙が存在しやすくなる。そのため、特に、上述した作用効果を発揮しやすくなる。非発泡層の内周面に発泡層の外周面が圧接している構成は、例えば、略円筒状の非発泡層の内部に、未発泡のゴム材料を外周に沿って付着させた軸体を同軸にセットし、当該未発泡のゴム材料を発泡させて発泡層を構成することなどにより好適に得ることができる。なお、非発泡層の外周に沿ってさらに他層を形成する場合には、略円筒状の他層の内周面に非発泡層を形成し、この非発泡層の内部にて上記発泡を行うことにより、非発泡層の内周面に発泡層の外周面が圧接している構成とすることも可能である。この方法は、非発泡層が薄くて自立しない場合等に有効な方法である。

【0038】

上記帯電ロールにおいて、発泡層は、オレフィン系樹脂、スチレン系樹脂および酸化鉄から選択される1種または2種以上の低誘電材料が発泡ゴム材料中に配合されることにより、比誘電率ε1が上記範囲内に調整されていることが好ましい(請求項3)。

【0039】

この場合には、帯電ロールの発泡層に用いられるゴム成分の選択の自由度を確保したまま、発泡層の比誘電率を小さくすることができ、非発泡層との比誘電率の差を小さくしやすくなる。それ故、上記空隙における電界の集中を抑制しやすくなり、内部放電による劣化を抑制しやすい。

【0040】

この際、上記低誘電材料が、オレフィン系樹脂および/またはスチレン系樹脂である場合には、これら樹脂は、発泡層の低比誘電率化の作用が大きいうえに、無機系の低誘電材料に比べて軟らかい。そのため、比誘電率を調整するために比較的多めに発泡層中に上記樹脂を添加した場合でも、発泡層が硬くなるのを抑制しやすくなる。したがって、上記帯電ロールを例えば、電子写真方式を採用する画像形成装置の帯電ロールとして用いた場合には、トナーストレスを抑制しやすくなり、長期にわたって画質の良好な画像を得るのに有利である。

【0041】

上記帯電ロールにおいて、上記オレフィン系樹脂は、ポリエチレン粒子であり、上記スチレン系樹脂は、ポリスチレン粒子であることが好ましい(請求項4)。

【0042】

この場合には、発泡層形成材料中に分散されやすい。そのため、発泡層の全周にわたってポリエチレン粒子、ポリスチレン粒子を存在させやすくなり、発泡層の比誘電率ε1を周方向にわたって均一にしやすくなる。それ故、内部放電による劣化の抑制に有利である。

【0043】

上記粒子の平均粒径は、発泡層の表面形状にうねりなどを生じないように、好ましくは、発泡層中の平均的なセル径よりも小さいことが好ましい。上記粒子の平均粒径は、好ましくは、1〜50μm、より好ましくは、1〜10μmの範囲内であるとよい。なお、発泡層中の平均的なセル径は、発泡層の周方向3箇所(等間隔)について、形状測定マイクロスコープ((株)KEYENCE製、「VK−9500」)により測定した代表的なセルの直径の測定値(1箇所につき5点)の平均値である。また、上記粒子の平均粒径は、レーザー回折・散乱式の粒子径・粒度分布測定装置(日機装(株)製、「MT3000」)を用いて測定することができる。

【0044】

上記帯電ロールにおいて、発泡層は、ゴム成分100質量部に対して低誘電材料を10〜90質量部含有することが好ましい(請求項5)。

【0045】

この場合には、発泡層の低比誘電率化の効果と、発泡層の硬度(柔軟性)とのバランスが良好である。低誘電材料の下限値は、発泡層の低誘電率化の促進等の観点から、好ましくは、20質量部、より好ましくは、30質量部とすることができる。また、低誘電材料の上限値は、発泡層の低硬度化等の観点から、好ましくは、80質量部、より好ましくは、70質量部とすることができる。

【0046】

上記帯電ロールは、電子写真方式を採用する画像形成装置の帯電ロールに用いたときトナーストレスを与え難く、スジ画像が生じ難くなる等の観点から、ロール硬度(MD−1)が、好ましくは、68度〜80度、より好ましくは、70度〜78度の範囲内とすることができる。

【0047】

上記帯電ロールは、例えば、電子写真方式を採用する複写機、プリンター、ファクシミリ、複合機、POD(Print On Demand)装置等の画像形成装置の帯電ロールとして用いることができる。

【0048】

この場合、上記帯電ロールは、内部放電により内部劣化し難いことから、長期にわたって体積抵抗率の変動を小さくすることができ、長期にわたってカブリおよびスジの画像不具合を抑制しやすくなる。さらに、上記低誘電材料によって発泡層の低誘電率化を図った場合には、発泡層の硬度が過度に大きくなり難いことから、長期にわたってカブリの画像不具合を抑制するのに有利である。

【0049】

上記帯電ロールは、他にも例えば、帯電性を利用し、電子部品・材料等に付着した微細なダストを除去するためのクリーニングロール等としても有用である。

【0050】

上記帯電ロールは、例えば次のようにして好適に製造することができる。先ず、押出成形法等により略円筒状の非発泡層(例えば、抵抗調整層)を作製する。または、押出成形法等により略円筒状に形成した他層(例えば、抵抗調整層)の内周面に、塗工法等によって、略円筒状の非発泡層(例えば、電極層)を形成する。その一方で、加熱により発泡層となる未発泡のゴム材料を調製し、これを外周に沿って押出形成法等により付着させた軸体を準備する。次に、略円筒状の非発泡層の内部に、上記軸体を同軸にセットし、未発泡のゴム材料を加熱して発泡させる。これにより、非発泡層の内周面に、発泡形成された発泡層の外周面を圧接させることができる。

【0051】

上記製法以外にも、押出発泡成形により発泡層を形成することも可能であるが、上記製法によれば、発泡倍率を大きくしやすいので、柔軟な発泡層を得やすい利点がある。

【実施例】

【0052】

実施例に係る帯電ロールについて、図面を用いて具体的に説明する。

実施例に係る帯電ロールの概略構成を図1、図2を用いて説明する。図1、図2に示す帯電ロール1は、電子写真方式を採用する画像形成装置の感光体を帯電させるためものである。帯電ロール1は、直径8mmのSUS製の軸体2と、軸体2の外周に沿って形成された発泡層3(厚み3mm)と、発泡層3の外周に沿って形成された非発泡層4とを有している。発泡層3は、EPDMをゴム成分とする発泡ゴム材料からなるとともに電子導電剤を含有することによって導電性を有している。本例において、非発泡層4は電極層(厚み500μm)であり、非発泡のポリアミド樹脂材料からなるとともに電子導電剤を含有することによって導電性を有している。さらに、電極層4の外周には、イオン導電剤を含有する非発泡のヒドリンゴム材料からなる抵抗調整層5(厚み500μm)、電子導電剤を含有するアクリル樹脂材料からなる保護層6(厚み7μm)が順に積層されている。

【0053】

帯電ロール1において、発泡層3の比誘電率ε1は、1800〜3500の範囲内とされており、非発泡層である電極層4の比誘電率ε2は、1〜200の範囲内とされている。発泡層3は、ポリエチレン粒子、ポリスチレン粒子および酸化鉄(II)粒子から選択される1種または2種以上の低誘電材料が発泡ゴム材料中に配合されることにより、比誘電率ε1が上記範囲内に調整されている。

【0054】

帯電ロール1は、押出成形法により略円筒状に形成した抵抗調整層5の内周面に、塗工法によって、略円筒状の電極層4を形成し、この略円筒状の電極層4の内側に、加熱により発泡層3となる未発泡のゴム材料を外周に沿って付着させた軸体2を同軸にセットし、未発泡のゴム材料を加熱して発泡させることにより形成されている。したがって、本例では、電極層4の内周面に、発泡形成された発泡層3の外周面が圧接されている。

【0055】

次に、発泡層の比誘電率ε1および電極層の比誘電率ε2が異なる帯電ロールの試料を作製し、耐久性の評価を行った。以下にその実験例について説明する。なお、作製した試料の帯電ロールは、電子写真方式を採用する画像形成装置としてのプリンターに組み込んで評価した。

【0056】

(実験例)

<軸体>

直径8.0mm、長さ354mmのSUS製の軸体を準備した。

【0057】

<発泡層の形成に用いる未発泡ゴム材料の調製>

EPDM[三井化学(株)製、「EPT4045」]:100質量部、カーボンブラック[ケッチェン・ブラック・インターナショナル(株)製、「ケッチェンブラックEC300J」):20質量部、酸化亜鉛:5質量部、ステアリン酸:1質量部、プロセスオイル[出光化学(株)製、「ダイアナプロセスPW380」]:30質量部、ジニトロソペンタメチレンテトラミン(発泡剤):15質量部、硫黄:1質量部、ジベンゾチアゾールジスルフィド(架橋促進剤):2質量部、テトラメチルチウラムモノサルファイド(架橋促進剤):1質量部、後述の表1に示す低誘電材料:所定質量部を配合し、ロールを用いて混練することにより、各未発泡ゴム材料を調製した。

【0058】

得られた各未発泡ゴム材料を金型に入れ、180℃で30分間加熱して発泡させることにより、縦10mm×横10mm×厚み2mmのシート状の各発泡成形体を作製した。各発泡成形体の一方面に銀ペーストにて10mm四方の電極を形成するとともに(ガード電極付)、他方面に対向電極を設け、(株)エヌエフ回路設計ブロック製のLCRメーター「ZM2353」を用い、25℃×50%RHの環境下、電極間の印加電圧1V、測定周波数1kHzという条件にて、各比誘電率ε1を測定した。なお、シート状の発泡成形体の作製条件は、本例では「180℃で30分間」としたが、用いる材料の架橋反応温度に応じて適切な温度・時間を選択することができる。また、上記ガード電極とは、測定の信頼性を向上させるため、試料や電極の表面に流れる電流(測定に不必要な電流)を吸収するアースとして機能するものである。

【0059】

<電極層の形成に用いる樹脂材料の調製>

N−メトキシメチル化ナイロン樹脂[帝国化学産業(株)製、「トレジンEF30T」]、カーボンブラック[ケッチェン・ブラック・インターナショナル(株)製、「ケッチェンブラックEC300J」]、メラミン樹脂[住友化学(株)製、「スミテックスレジンM3」]、必要に応じてチタン酸バリウム[堺化学工業(株)製、「チタン酸バリウムBT−01」]を後述の表1に示す各配合量にて配合し、ビーズミルを用いて分散することにより、各樹脂材料を調製した。

【0060】

得られた各樹脂材料をSUS304板上に塗布した後、150℃で30分間乾燥させることにより、縦10mm×横10mm×厚み2mmのシート状の各非発泡成形体を作製した。各非発泡成形体について、(株)エヌエフ回路設計ブロック製のLCRメーター「ZM2353」を用い、25℃×50%RHの環境下、電極間の印加電圧1V、測定周波数1kHzという条件にて、各比誘電率ε2を測定した。なお、シート状の非発泡成形体の作製条件は、本例では「150℃で30分間」としたが、用いる材料の架橋反応温度に応じて適切な温度・時間を選択することができる。

【0061】

<抵抗調整層形成材料の調製>

エピクロルヒドリンゴム(ECO)[ダイソー(株)製、商品名「エピクロマーCG102」]:70質量部、アクリロニトリル−ブタジエンゴム[日本ゼオン(株)製、「ニポールDN101」]:30質量部、シリカ[日本シリカ工業(株)製、「ニプシールVN3」]:50質量部、ベンジルトリメチルアンモニウムクロリド:1質量部、酸化亜鉛:5質量部、ステアリン酸[花王(株)製、「ルーナックS30」]:1質量部、加硫促進剤[大内新興化学工業(株)製、「ノクセラーDM」]:0.5質量部、加硫促進剤[大内新興化学工業(株)製、「ノクセラーTT」]:0.5質量部、加硫促進剤[大内新興化学工業(株)製、商品名「ノクセラーTRA」]:0.5質量部を配合し、ニーダーで混練することにより、抵抗調整層形成材料を調製した。

【0062】

<保護層形成材料の調製>

アクリル系ポリマー[住友化学(株)製、スミペックスLG6A]]:100質量部、カーボンブラック[三菱化学(株)製、「MA100」]:30質量部を、メチルエチルケトン(MEK):700質量部に混合し、これをビーズミルを用いて分散し、保護層形成材料を調製した。

【0063】

<帯電ロールの作製>

押出機を用いて、上記調製した抵抗調整層形成材料を円筒状に押出成形し、180℃で30分間加熱することにより、円筒状の抵抗調整層(厚み500μm)を作製した。その後、この抵抗調整層の内周面に、上記調製した樹脂材料を塗工し、150℃で30分間乾燥することにより、電極層(厚み500μm、体積抵抗率1000Ω・cm)を形成した。その一方で、上記準備した軸体の外周面上に接着剤を塗布した後、この外周面上に押出機を用いて、未発泡のゴム材料を押出成形した。

【0064】

次いで、内周面に電極層が形成された円筒状の抵抗調整層をロール成形金型内にセットするとともに、電極層の内側に、上記軸体を同軸にセットした。次いで、ロール成形金型内にて、上記未発泡のゴム材料を180℃で30分間加熱して未発泡のゴム材料を発泡させ、発泡層(厚み3mm、発泡倍率1.5倍)を形成した。

【0065】

次いで、抵抗調整層の外周に、ロールコート法によって、上記保護層形成材料を塗工し、これを100℃で30分間乾燥させることにより、保護層(厚み7μm)を形成した。以上により、試料1〜試料21の帯電ロールを作製した。

【0066】

<画像評価>

各帯電ロールを、市販のカラーレーザープリンター(キヤノン(株)製、「iR3245」)に組み込み、15℃×10%RHの環境下で印字率4%のA4画像を150,000枚印刷した。そして、1枚目の画像と150,000枚目の画像とを目視にて確認した。その結果、カブリ(濃度ムラ)およびスジが無く良好な画像が得られたものを「○」、カブリ(濃度ムラ)および/またはスジがある画像が得られたものを「×」とした。

【0067】

<耐久による抵抗変動調査>

画像評価試験前(耐久前)および画像評価後(耐久後)の各帯電ロールについて体積抵抗率を測定し、両体積抵抗率の差を抵抗変動として求めた。抵抗変動が相対的に大きい場合には、内部放電により帯電能力が低下しているといえる。なお、体積抵抗率は、次のようにして測定した。すなわち、帯電ロールの両端を、荷重700gで直径30mmの金属ドラムに押圧した状態で、回転数30rpmで金属ドラムを回転させるとともに、帯電ロールを金属ドラムの連れ回りにより回転させた。そして、帯電ロールの一端に−300VのDC電圧を印加して電流値の最大値(DCmax)および最小値(DCmin)を測定し、その平均値を求めた。体積抵抗率は、(印加電圧)/(電流値の平均値)で計算した。

【0068】

<ロール硬度の測定>

片持ち梁形板バネ式の荷重方式を採用するスプリング式硬さ試験機(高分子計器(株)製、「マイクロゴム硬度計・MD−1型」)を用い、Vブロックにて両端が支持された状態で水平に保持された各帯電ロールの軸方向中央部の表面に、上記硬さ試験機の押針の先端を接触させ、さらに上記硬さ試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより、ロール硬度を測定した。

【0069】

表1および表2に作製した帯電ロール試料の詳細な構成、評価結果をまとめて示す。

【0070】

【表1】

【0071】

【表2】

【0072】

表1、2によれば、以下のことが分かる。すなわち、試料13の帯電ロールは、従来の帯電ロールであり、発泡層の比誘電率ε1が4000と極めて高く、規定範囲を大きく上回っている。また、試料14、16、18の帯電ロールは、電極層の比誘電率ε2は規定範囲内であるが、発泡層の比誘電率ε1が依然として規定範囲を上回っている。そのため、これら帯電ロールは、カブリ画像が発生し、耐久性に劣る。これは、抵抗変動が大きかったことから、発泡層と電極層との層間に生じた微小な空隙にて内部放電が生じたためであると考えられる。

【0073】

試料15、17、19の帯電ロールは、電極層の比誘電率ε2は規定範囲内であるが、発泡層の比誘電率ε1が規定範囲を下回っている。そのため、スジ画像が発生し、耐久性に劣る。これは、低誘電材料を多く添加したため、ロール硬度が上昇し、使用が進むにつれてトナーがストレスを受けやすくなったためであると考えられる。

【0074】

試料20の帯電ロールは、発泡層の比誘電率ε1は規定範囲内であるが、電極層の比誘電率ε2が規定範囲を上回っている。そのため、スジ画像が発生し、耐久性に劣る。これは、電極層の比誘電率ε2を大きくするため、チタン酸バリウムを多く添加したため、ロール硬度が上昇し、使用が進むにつれてトナーがストレスを受けやすくなったためであると考えられる。

【0075】

試料21の帯電ロールは、発泡層の比誘電率ε1は規定範囲内であるが、電極層の比誘電率ε2が規定範囲を下回っている。そのため、カブリ画像が発生し、耐久性に劣る。これは、抵抗変動が大きかったことから、発泡層と電極層との層間に生じた微小な空隙にて内部放電が生じたためであると考えられる。

【0076】

これらに対し、試料1〜12の帯電ロールは、いずれも、発泡層の比誘電率ε1が1800〜3500の範囲内にあり、非発泡層の比誘電率ε2が1〜200の範囲内にある。そのため、長期にわたってカブリ画像やスジ画像の画像不具合が生じておらず、耐久性に優れていることがわかる。これは、試料13の帯電ロールと比べ、抵抗変動が小さかったことから、発泡層と電極層との層間に生じた微小な空隙における電界の集中が抑制され、内部放電を抑制することができたためであると考えられる。上記帯電ロールによれば、基層に発泡層を有していても、耐久性に優れることが確認できた。

【0077】

以上、本発明の実施例について詳細に説明したが、本発明は上記実施例に限定されるものではなく、本発明の趣旨を損なわない範囲内で種々の変更が可能である。

【0078】

例えば、上記実施例では電極層を非発泡層としたが、電極層を省略し、発泡層の外周に沿って抵抗調整層を形成し、この抵抗調整層を非発泡層とすることができる。また、上記実施例では、抵抗調整層の外周に保護層を形成したが、保護層を省略することも可能である。この場合、トナー等に対する離型性を高めるため、紫外線照射や、F、Cl等を表面に導入する液処理などの表面処理を施すことができる。

【符号の説明】

【0079】

1 帯電ロール

2 軸体

3 発泡層

4 非発泡層(電極層)

5 抵抗調整層

6 保護層

【特許請求の範囲】

【請求項1】

軸体と、該軸体の外周に沿って形成され、発泡ゴム材料からなるととともに導電性を有する発泡層と、該発泡層の外周に沿って形成され、非発泡材料からなるととともに導電性を有する非発泡層とを少なくとも有し、

上記発泡層の比誘電率ε1は、1800〜3500の範囲内にあり、

上記非発泡層の比誘電率ε2は、1〜200の範囲内にあることを特徴とする帯電ロール。

【請求項2】

請求項1に記載の帯電ロールにおいて、

上記非発泡層の内周面に、上記発泡層の外周面が圧接していることを特徴とする帯電ロール。

【請求項3】

請求項1または2に記載の帯電ロールにおいて、

上記発泡層は、オレフィン系樹脂、スチレン系樹脂および酸化鉄から選択される1種または2種以上の低誘電材料が上記発泡ゴム材料中に配合されることにより、上記比誘電率ε1が上記範囲内に調整されていることを特徴とする帯電ロール。

【請求項4】

請求項3に記載の帯電ロールにおいて、

上記オレフィン系樹脂は、ポリエチレン粒子であり、

上記スチレン系樹脂は、ポリスチレン粒子であることを特徴とする帯電ロール。

【請求項5】

請求項3または4に記載の帯電ロールにおいて、

上記発泡層は、ゴム成分100質量部に対して上記低誘電材料を10〜90質量部含有することを特徴とする帯電ロール。

【請求項1】

軸体と、該軸体の外周に沿って形成され、発泡ゴム材料からなるととともに導電性を有する発泡層と、該発泡層の外周に沿って形成され、非発泡材料からなるととともに導電性を有する非発泡層とを少なくとも有し、

上記発泡層の比誘電率ε1は、1800〜3500の範囲内にあり、

上記非発泡層の比誘電率ε2は、1〜200の範囲内にあることを特徴とする帯電ロール。

【請求項2】

請求項1に記載の帯電ロールにおいて、

上記非発泡層の内周面に、上記発泡層の外周面が圧接していることを特徴とする帯電ロール。

【請求項3】

請求項1または2に記載の帯電ロールにおいて、

上記発泡層は、オレフィン系樹脂、スチレン系樹脂および酸化鉄から選択される1種または2種以上の低誘電材料が上記発泡ゴム材料中に配合されることにより、上記比誘電率ε1が上記範囲内に調整されていることを特徴とする帯電ロール。

【請求項4】

請求項3に記載の帯電ロールにおいて、

上記オレフィン系樹脂は、ポリエチレン粒子であり、

上記スチレン系樹脂は、ポリスチレン粒子であることを特徴とする帯電ロール。

【請求項5】

請求項3または4に記載の帯電ロールにおいて、

上記発泡層は、ゴム成分100質量部に対して上記低誘電材料を10〜90質量部含有することを特徴とする帯電ロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−97131(P2013−97131A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239007(P2011−239007)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]