幅広樹脂フィルムシートの製造方法及び製造装置

【課題】幅広樹脂フィルムシートが容易かつ安価に製造できる幅広樹脂フィルムシートの製造装置を提供する。

【解決手段】成形機本体3により溶融加圧された熱可塑性樹脂を、サーキュラダイ4により筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルム7に成形する少なくとも2基のインフレーション成形機1と、複数の筒状樹脂フィルムを平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接して排出されるよう配置された複数の折込み手段10と、折込み手段より搬入された筒状樹脂フィルムの送り速度を同期させる同期手段12と、筒状樹脂フィルムの互いに近接する一側縁より重ね代L1だけ残して筒状樹脂フィルムを切開するスリット手段13と、重ね代を互いに重ねた状態で熱溶着することにより幅広樹脂フィルムシートを形成する溶着手段14とから構成した。

【解決手段】成形機本体3により溶融加圧された熱可塑性樹脂を、サーキュラダイ4により筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルム7に成形する少なくとも2基のインフレーション成形機1と、複数の筒状樹脂フィルムを平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接して排出されるよう配置された複数の折込み手段10と、折込み手段より搬入された筒状樹脂フィルムの送り速度を同期させる同期手段12と、筒状樹脂フィルムの互いに近接する一側縁より重ね代L1だけ残して筒状樹脂フィルムを切開するスリット手段13と、重ね代を互いに重ねた状態で熱溶着することにより幅広樹脂フィルムシートを形成する溶着手段14とから構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として農業用資材や建設産業資材、防災資材等に使用する幅広樹脂フィルムシートの製造方法及び製造装置に関する。

【背景技術】

【0002】

従来ポリエチレン樹脂や塩化ビニール樹脂等の熱可塑性樹脂により樹脂フィルムを製造する方法として、インフレーション法が知られている(例えば特許文献1)。

前記特許文献1のインフレーション樹脂フィルムの製造方法は、環状成形ダイより押し出された溶融樹脂製バブルの外周面を風冷リングより吹き出される空気により冷却すると共に、バブルの内周面を内冷筒より吹き出される空気により冷却して、バブル樹脂の融点より15〜50℃低い温度まで冷却しついで、このバブルを囲繞する円周壁により前記風冷リングと連結されている熱風リングより吹き出される熱風でバブルを加熱し、この加熱されたバブルを熱可塑性樹脂の結晶化温度におけるバブル径をaとし、膨張されたバブルの最終径をbとした時、b/aが1.5〜15となるようにバブルを膨張させることを特徴としている。

【0003】

一方ビニールハウスの覆いとして使用する樹脂フィルムシートや、農作物の促成栽培と雑草の生育抑制等の目的で地表面を覆うマルチングに使用する樹脂フィルムシートには、幅広な樹脂フィルムシートが必要となる。

しかし前記特許文献1に記載のインフレーション法による樹脂フィルムの製造方法により農業資材として使用する幅広な樹脂フィルムシートを製造しようとすると、大型の製造装置を必要として設備費が膨大となる問題がある。

このため従来では、インフレーション法により製造した定尺幅の樹脂フィルムシートを人為的に接続して幅広な樹脂フィルムシートを製作したり、特許文献2に記載された合成樹脂フィルムの連続接続装置を使用して、幅広な樹脂フィルムシートを製造している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−85151号公報

【特許文献2】特開平7−299867号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしビニールハウスの覆いや、マルチングに使用する樹脂フィルムシートは、幅広なだけではなく長尺なため、インフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続して幅広樹脂フィルムシートを製作する作業には広い敷地を必要とする上、接続作業に多くの労力と時間を必要とするため作業能率が悪い問題がある。

また長尺な樹脂フィルムシートを接続する場合、互いに接続する長尺シートの平行度が悪いと接続部がずれたり接続部に隙間が開くなどするため、接続に熟練を要すると共に、平行度が悪い長尺な樹脂フィルムシートを無理に接続した場合、接続部に皺が発生して気密性が損なわれたり、見栄えが悪い等の問題がある。

【0006】

一方インフレーション法で製造した樹脂フィルムシートを、前記特許文献2に記載の合成樹脂フィルムの連続接続装置を使用して製造することも可能であるが、この方法ではインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程の2工程を必要とするため生産性が悪い上、設備費が嵩む等の問題もある。

本発明はかかる問題を改善するためになされたもので、幅広樹脂フィルムシートが容易かつ安価に製造できる幅広樹脂フィルムシートの製造方法及び製造装置を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の幅広樹脂フィルムシートの製造方法は、少なくとも2基のインフレーション成形機の成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する工程と、インフレーション成形機により成形された複数の筒状樹脂フィルムを複数の折込み手段により平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接するようにして排出する工程と、折込み手段より搬入された筒状樹脂フィルムの送り速度を同期手段により同期させる工程と、同期手段により送り速度が同期された筒状樹脂フィルムの互いに近接する一側縁より重ね代L1だけ残して筒状樹脂フィルムをスリット手段により切開する工程と、筒状樹脂フィルムの重ね代を互いに重ねた状態で溶着手段により熱溶着することにより幅広樹脂フィルムシートを形成する工程と、幅広樹脂フィルムシートを巻き取り手段により巻き取る工程とを具備したことを特徴とするものである。

【0008】

前記方法により、ビニールハウスの覆いやマルチングのような主として農業用資材等に使用する幅広かつ長尺な幅広樹脂フィルムシートを連続的に製造することができるため、従来のインフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続するものに比べて生産性が格段に向上する。

またインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程を同一装置内で連続的に行うことができるため、これらを別工程で行っていた従来の製造方法に比べて生産性が高いと共に、インフレーション成形装置とは別に合成樹脂フィルムの連続接続装置を設置する必要がないため設備費の削減と、これに伴う生産コストの削減が図れるようになる。

【0009】

本発明の幅広樹脂シートの製造装置は、成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する少なくとも2基のインフレーション成形機と、インフレーション成形機により成形された複数の筒状樹脂フィルムを平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接して排出されるよう配置された複数の折込み手段と、折込み手段より搬入された筒状樹脂フィルムの送り速度を同期させる同期手段と、同期手段により送り速度が同期された筒状樹脂フィルムの互いに近接する一側縁より重ね代L1だけ残して筒状樹脂フィルムを切開するスリット手段と、筒状樹脂フィルムの重ね代を互いに重ねた状態で熱溶着することにより幅広樹脂フィルムシートを形成する溶着手段と、幅広樹脂フィルムシートを巻き取る巻き取り手段とから構成したものである。

【0010】

前記構成により、ビニールハウスの覆いやマルチングのような主として農業用資材等に使用する幅広かつ長尺な幅広樹脂フィルムシートを連続的に製造することができるため、従来のインフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続するものに比べて生産性が格段に向上する。

またインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程を同一装置内で連続的に行うことができるため、これらを別工程で行っていた従来の製造方法に比べて生産性が高いと共に、インフレーション成形装置とは別に合成樹脂フィルムの連続接続装置を設置する必要がないため、設備費の大幅な削減と、これに伴う生産コストの削減が図れるようになる。

【0011】

本発明の幅広樹脂シートの製造装置は、スリッタ手段を、筒状樹脂フィルムの互いに対向する一側縁より重ね代だけ残した位置で筒状樹脂フィルムを切開するカッタと、切開された重ね代を平面に押し開いて溶着手段の上流側で互いに重ね合わせる傾斜側面とからなる第1スリッタ及び第2スリッタとから形成したものである。

【0012】

前記構成により、少なくとも2基のインフレーション成形機により成形された複数の筒状樹脂フィルムを切開し、かつ切開された重ね代を平面に押し開いて溶着手段の上流側で互いに重ね合わせる動作が連続的に行えるため、生産性が向上する。

【0013】

本発明の幅広樹脂シートの製造装置は、溶着手段の下流側に、溶着手段により溶着された幅広樹脂フィルムシートをさらに中央部分から折り畳んで、幅広樹脂フィルムシートの折込み幅を約半分にする折込み手段を設置したものである。

【0014】

前記構成により、折り畳み幅Wを約半分にすることにより、コンパクトに巻き取ることができるため、輸送や保管が容易となる。

【発明の効果】

【0015】

本発明の幅広樹脂シートの製造方法及び製造装置によれば、ビニールハウスの覆いやマルチングのような主として農業用資材等に使用する幅広かつ長尺な幅広樹脂フィルムシートを連続的に製造することができるため、従来のインフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続するものに比べて生産性が格段に向上する。

またインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程を同一装置内で連続的に行うことができるため、これらを別工程で行っていた従来の製造方法に比べて生産性が高いと共に、インフレーション成形装置とは別に合成樹脂フィルムの連続接続装置を設置する必要がないため、設備費の削減と、これに伴う生産コストの削減が図れるようになる。

【図面の簡単な説明】

【0016】

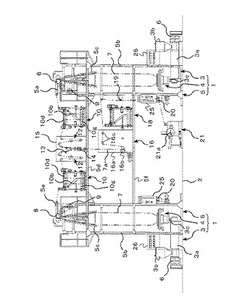

【図1】本発明の実施の形態になる幅広樹脂シートの製造装置を示す正面図である。

【図2】本発明の実施の形態になる幅広樹脂シートの製造装置のサーキュラダイ及び冷却手段部分を示す斜視図である。

【図3】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段の拡大正面である。

【図4】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段の拡大平面図である。

【図5】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段の三角板付近を示す拡大正面である。

【図6】図5のB−B線に沿う断面図である。

【図7】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段及びスリッタ手段の拡大平面である。

【図8】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する同期手段とスリッタ手段及び溶着手段の概略構成図である。

【図9】本発明の実施の形態になる幅広樹脂シートの製造装置を構成するスリッタ手段の拡大平面図面である。

【図10】本発明の実施の形態になる幅広樹脂シートの製造装置を構成するスリッタ手段の拡大側面図面である。

【図11】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する溶着手段の説明図である。

【図12】本発明の実施の形態になる幅広樹脂シートの製造装置により製造された幅広樹脂フィルムシートの断面図である。

【図13】本発明の実施の形態になる幅広樹脂シートの製造装置により製造された幅広樹脂フィルムシートの巻き取り形態を示す説明図である。

【図14】本発明の実施の形態になる幅広樹脂シートの製造装置により製造された幅広樹脂フィルムシートの巻き取り形態を示す説明図である。

【図15】本発明の実施の形態になる幅広樹脂シートの製造装置の変形例を示す説明図である。

【図16】本発明の実施の形態になる幅広樹脂シートの製造装置の変形例により製造された幅広樹脂フィルムシートの断面図である。

【発明を実施するための形態】

【0017】

本発明の実施の形態を、図面を参照して詳述する。

図1は複数基、例えば2基のインフレーション成形機1を左右に離間し、かつ対向させて設置することにより構成した幅広樹脂フィルムシート製造装置を示すもので、左右のインフレーション成形機1は、ほぼ同一構成となっている。

各インフレーション成形機1は、床面2に設置された成形機本体3と、成形機本体3より押し出された溶融樹脂を、筒状樹脂フィルム7に成形するサーキュラダイ4と、筒状樹脂フィルム7を冷却する冷却手段5とからなり、冷却手段5の最上部に設けられたの筒状樹脂フィルム排出口5aが互いに対向するようにして、各インフレーション成形機1が床面2に設置されている。

成形機本体3は、水平に設けられた筒状のケーシング3aを有していて、加熱手段により加熱されて溶融状態となった熱可塑性樹脂を押し出すスクリュウ(ともに図示せず)が内部に収容されており、ケーシング3aの一端側には、スクリュウを駆動する電動機6と、ポリエチレン樹脂や塩化ビニール樹脂等の熱可塑性樹脂よりなる原料を投入するホッパ3bが設けられている。

【0018】

ケーシング3aの他端側、すなわち溶融樹脂押し出し側には、上方に向けて溶融樹脂押し出し口3cが突出されていて、この溶融樹脂押し出す口3cにサーキュラダイ4が接続されている。

サーキュラダイ4は、成形機本体3の溶融樹脂押し出し口3cより押し出された溶融樹脂を図2に示すように円筒状に押し出す環状ノズル4aを有していて、環状ノズル4aより円筒状に押し出された溶融樹脂は、サーキュラダイ4の中心部に設けられた空気吹き出し口4bより吹き出される圧縮空気により膨張されて、筒状樹脂フィルム7に延伸されながら冷却手段5を上昇するようになっている。

冷却手段5は、塔状の架台5bを有していて、架台5bの上部には、筒状樹脂フィルム7の両縁部を図2の矢印Aに示すようにほぼM字形状に折り畳むガイド板5cがほぼハの字形に設けられており、ガイド板5cの上方に筒状樹脂フィルム7を連続的に引き上げる一対の第1ピンチローラ8が設けられている。

【0019】

サーキュラダイ4には、延伸されながら架台5b内を上昇する筒状樹脂フィルム7の外周面に向けて冷却空気を吹き出す環状の空気吹き出し口4cが設けられていて、この環状の空気吹き出し口4cとサーキュラダイ4の中心部に設けられた空気吹き出し口4bより吹き出される圧縮空気によりガイド板5cに達する前に筒状樹脂フィルム7が冷却固化されるようになっている。

ガイド板5c上方の第1ピンチローラ8は、架台5bの最上部に設置されていて、架台5bに取り付けられた電動機9により回転駆動されるようになっており、第1ピンチローラ8により引き上げられた筒状樹脂フィルム7は、平板状に折り畳まれた状態で筒状樹脂フィルム排出口5aより折込み手段10へ排出されるようになっている。

【0020】

折込み手段10は各インフレーション成形機1毎に設けられていて、架台5bの上部間に横架された上段床5d上に設置されており、左右の折込み手段10の間に、同期手段12とスリッタ手段13及び溶着手段14が収容された筐体15が設置されている。

折込み手段10は、図3及び図4に示すようにほぼ立方体状に形成された枠体10aに、筒状樹脂フィルム7をほぼ中央部よりさらに2つ折する三角板10bと、2つ折された筒状樹脂フィルム7の進行方向を方向変換する上部方向変換ローラ10c及び下部方向変換ローラ10gからなる。

折込み手段10の三角板10bは、筒状樹脂フィルム排出口5a側を底辺とするほぼ正三角形状となっていて、底辺側が高く、そして頂部側が低くなるよう枠体10aに固定されており、両側縁には、上部側より下部側へ順次幅広となる側板10cが折り曲げ形成されている。

【0021】

そして筒状樹脂フィルム排出口5aより排出された筒状樹脂フィルム7が三角板10bの下面に沿って進行する際、三角板10bの先端部により筒状樹脂フィルム7のほぼ中央部分が2つ折されるようになっている。

上部方向変換ローラ10dは、筒状樹脂フィルム7の進行方向に対して45°傾斜された傾斜ローラ10eと、筒状樹脂フィルム7の進行方向と平行する平行ローラ10fとが対になっていて、筒状樹脂フィルム7の進行方向を45°変更するようになっている。

下部方向変換ローラ10gも上部方向変換ローラ10dと同様に、筒状樹脂フィルム7の進行方向に対して45°傾斜された傾斜ローラ10hと、筒状樹脂フィルム7の進行方向と平行する平行ローラ10iとが対になっていて、筒状樹脂フィルム7の進行方向を45°変更するようになっている。

【0022】

三角板10bにより2つ折りされた筒状樹脂フィルム7は、下部方向変換ローラ10gにより進行方向が45°変更さると同時に上方向へ方向変換され、さらに上部方向変換ローラ10dにより筒状樹脂フィルム排出口5aの排出方向と同じ方向変換された後、枠体10aの上部に設けられた第2ピンチローラ10jにより引かれて同期手段12とスリッタ手段13及び溶着手段14が収容された筐体15内に引き込まれるようになっており、筐体15内に引き込まれる際に、左側の折込み手段10より排出される筒状樹脂フィルム7aの一側縁7aと右側の折込み手段10より排出される筒状樹脂フィルム7の一側縁7bとが近接するように左右の折込み手段10が図7に示すように位相をずらして配置されている。

【0023】

同期手段12は、左右の折込み手段10より搬出される筒状樹脂フィルム7の送り速度に速度差が生じた場合、この速度差を吸収してスリッタ手段13へ同速度で筒状樹脂フィルム7が進入するようにしたもので、図8の矢印Dに示すように上下方向に移動しながら速度差を吸収する速度差吸収ローラ12aを有している。

速度差吸収ローラ12aにより左右の送り速度が同期された筒状樹脂フィルム7は、ガイドローラ12b,12cにガイドされてスリッタ手段13の上方に達し、ガイドローラ13cを迂回した後、第1スリッタ13aにより左側の筒状樹脂フィルム7が、そして第2スリッタ13bにより右側の筒状樹脂フィルム7が切開されるようになっている。

スリッタ手段13の左側に位置する第1スリッタ13aは、右側に位置する第2スリッタ13bより上側に設置されていて、上下に設けられたガイドローラ13d、13eによりガイドされる左右筒状樹脂フィルム7の互いに対向する一側縁より重ね代L1だけ残した位置で筒状樹脂フィルム7が切開されるようになっている。

【0024】

第1スリッタ13a及び第2スリッタ13bは、図9及び図10に示すように下方向へ進行する筒状樹脂フィルム7内に位置するように固定された薄板よりなるブラケット13fを有している。

各ブラケット13fの上流側先端部にはエッジが形成されていて、高速で進行する筒状樹脂フィルム7の上下面を分離するようになっており、ブラケット13fからほぼ垂直に立設されたスリッタ取り付け部13gに、上流側が低く、かつ下流側が高くなるように形成された直角三角形状のカッタ13hが取り付けられている。

そしてカッタ13hにより切開された重ね代L1は、ブラケット13fの一側に立ち上げ形成された傾斜側面13iにより平面に押し開かれて、左右筒状樹脂フィルム7の重ね代L1が溶着手段14の上流側で互いに重ね合わされるようになっている。

【0025】

溶着手段14は、互いに重ね合わされた重ね代L1を圧着して両者をヒートシールするもので、図示しないヒータにより樹脂の溶融温度にまで加熱された複数組の加熱ローラ対14aが連続的に設けられており、溶着手段14により重ね代L1が溶着されることによって、図12に示すような折り畳み状態となった幅広樹脂フィルムシート7cが製造されるようになっている。

折り畳み状態で製造された幅広樹脂フィルムシート7cは、筐体15の下方に設置された搬送手段16により下方へ引かれるようになっている。

搬送手段16は、冷却手段5の架台5b間に横架された中段床5f上に設置されており、搬送手段16と右側の架台5bとの間には、必要に応じて幅広樹脂フィルムシート7cをさらに折り畳む際に使用する折込み手段18が設置されている。

【0026】

搬送手段16は、筐体16a内に幅広樹脂フィルムシート7cを牽引する第3ピンチローラ16bと、第3ピンチローラ16bにより筐体16a内に引き込まれた幅広樹脂フィルムシート7cを左側の架台5b方向へガイドする複数のガイドローラ16cが設けられている。

そして複数のガイドローラ16cにより搬送手段16より送り出された幅広樹脂フィルムシート7cは、架台5bに設置された複数のガイドローラ19を経て架台5bの下部に設けられた第4ピンチローラ20に達し、第4ピンチローラ20により床面2上に設置された巻き取り手段21へ搬入されるようになっている。

巻き取り手段21は、幅広樹脂フィルムシート7cをロール状に巻き取るもので、図示しない駆動手段により回転駆動される巻き芯21aが着脱自在に装着されており、巻き芯21aに所定量の幅広樹脂フィルムシート7cが巻き取られると、新たな巻き芯21aに交換されて、再び巻き芯21aに幅広樹脂フィルムシート7cが巻き取られるようになっている。

なお図1中25はインフレーション成形機1を操作する操作盤、26はインフレーション成形機1の各部の温度を制御したり、表示する温度制御盤である。

【0027】

次に前記構成された幅広樹脂フィルムシート製造装置を使用して幅広樹脂フィルムシート7cを製造する方法を説明する。

幅広樹脂フィルムシートを製造するに当たって、まずポリエチレン樹脂や塩化ビニール樹脂等の熱可塑性樹脂原料を成形機本体3のホッパ3bへ投入し、2基のインフレーション成形機1の運転を同時に開始する。

インフレーション成形機1の運転開始とともに、成形機本体3のケーシング3a内で樹脂原料がヒータにより加熱溶融されると同時に、ケーシング3a内に設けられたスクリュウが電動機6により回転されて、ケーシング3a内の溶融樹脂がスクリュウにより加圧されながら溶融樹脂押し出す口3cよりサーキュラダイ4へと押し出される。

【0028】

サーキュラダイ4へ押し出された溶融樹脂は、サーキュラダイ4の環状ノズル4aより上方へ向けて図2に示すように円筒状に押し出されると共に、環状ノズル4aより押し出された溶融樹脂は、サーキュラダイ4の中心部に設けられた空気吹き出し口4bより吹き出される圧縮空気により膨張されて、筒状樹脂フィルム7に延伸されながら冷却手段5を上昇される。

圧縮空気により延伸及び冷却されながら冷却手段5を上昇した筒状樹脂フィルム7は、架台5bの上部に設けられた一対のガイド板5cに達する前に冷却固化された後、ガイド板5cにより筒状樹脂フィルム7の両縁部がほぼM字形状に折り畳まれながら、ガイド板5cの上方に設けられた第1ピンチローラ8により連続的に引き上げる。

そして第1ピンチローラ8により引き上げられた筒状樹脂フィルム7は、平板状に折り畳まれた状態で筒状樹脂フィルム排出口5aより折込み手段10へ排出される。

【0029】

折込み手段10に連続的に搬入された筒状樹脂フィルム7は、三角板10bの下面に沿って図5に示す矢印C方向へ進行する際、三角板10bの先端部により筒状樹脂フィルム7のほぼ中央部分が2つ折される。

ほぼ中央部部分から2つ折りされた筒状樹脂フィルム7は、下部方向変換ローラ10gにより進行方向が45°変更さると同時に上方向へ方向変換され、さらに上部方向変換ローラ10dにより筒状樹脂フィルム排出口5aの排出方向と同じ方向変換された後、枠体10aの上部に設けられた第2ピンチローラ10jにより引かれて同期手段12とスリッタ手段13及び溶着手段14が収容された筐体15内に引き込まれる。

そして込み手段10より搬出される筒状樹脂フィルム7の送り速度に速度差が生じている場合、図8の矢印Dに示すように上下方向に移動しながら速度差を吸収する速度差吸収ローラ12aにより速度差が吸収されて、筒状樹脂フィルム7が同速度でスリッタ手段13へ進入される。

【0030】

速度差吸収ローラ12aにより左右の送り速度が同期されてスリッタ手段13へ搬入された筒状樹脂フィルム7は、ガイドローラ12b,12cにガイドされてスリッタ手段13の上方に達し、ガイドローラ13cを迂回した後、第1スリッタ13aにより左側の筒状樹脂フィルム7が、そして第2スリッタ13bにより右側の筒状樹脂フィルム7が切開される。

すなわちスリッタ手段13の左側に位置する第1スリッタ13aにより、上下に設けられたガイドローラ13d、13eによりガイドされる左右筒状樹脂フィルム7の互いに対向する一側縁より重ね代L1だけ残した位置で筒状樹脂フィルム7が切開される。

そしてカッタ13hにより切開された重ね代L1は、ブラケット13fの一側に立ち上げ形成された傾斜側面13iにより平面に押し開かれて、左右筒状樹脂フィルム7の重ね代L1が溶着手段14の上流側で互いに重ね合わされる。

【0031】

溶着手段14は図11に示すように、ヒータにより樹脂の溶融温度にまで加熱された複数組の加熱ローラ対14aにより互いに重ね合わされた重ね代L1を圧着し、両者をヒートシールすることによって図12に示すように両側が折り畳み状態となった幅広樹脂フィルムシート7cを形成する。

折り畳み状態で形成された幅広樹脂フィルムシート7cは、筐体15の下方に設置された搬送手段16の第3ピンチローラ16bにより筐体16a内に引き込まれた後、左側の架台5b方向へガイドする複数のガイドローラ16cによりガイドされて、搬送手段16より送り出される。

搬送手段16より送り出された幅広樹脂フィルムシート7cは、架台5bに設置された複数のガイドローラ19を経て架台5bの下部に設けられた第4ピンチローラ20に達し、第4ピンチローラ20により床面2上に設置された巻き取り手段21へ搬入される。

そして駆動手段により回転駆動される巻き芯21aに幅広樹脂フィルムシート7cが巻き取られると共に、巻き芯21aに所定量の幅広樹脂フィルムシート7cが巻き取られると、新たな巻き芯21aに交換されて、再び巻き芯21aに幅広樹脂フィルムシート7cが巻き取られる。

【0032】

以上のように、2基のインフレーション成形機1により同時に成形された筒状樹脂フィルム7は、スリッタ手段13により左右筒状樹脂フィルム7の互いに対向する一側縁より重ね代L1だけ残した位置で筒状樹脂フィルム7が切開された後、左右筒状樹脂フィルム7の重ね代L1が溶着手段14のヒータにより樹脂の溶融温度にまで加熱された加熱ローラ対14aによりヒートシールされて、両側が折り畳み状態となった幅広樹脂フィルムシート7cを連続的に製造するようにしたことにより、ビニールハウスの覆いや、マルチングに使用する樹脂フィルムシートのような主として農業用資材に使用する幅広樹脂フィルムシート7cが容易かつ効率よく得られるようになる。

【0033】

なお前記実施の形態では、巻き取り手段21に巻き芯21aを装着して、この巻き芯21aに折り畳まれた状態の幅広樹脂フィルムシート7cを巻き取るようにしたが、図13に示すようなかせ21bを装着して、このかせ21bに折り畳まれた状態の幅広樹脂フィルムシート7cを巻き取り、巻き取り後かせ21bを抜き取ることにより、巻き取られた

幅広樹脂フィルムシート7cを押し潰した状態で収納することができるため、嵩張ることが少ない。

また図14に示すように巻き取り手段21の巻き芯21a位置に収納箱22を設置して、この収納は箱2に幅広樹脂フィルムシート7cをジグザグ状に折り畳みながら収納してもよい。

さらに前記実施の形態では、スリット手段13と溶着手段14を同じ筐体15内に設けたが、溶着手段14が大型になる場合は、スリット手段13と溶着手段14を別に設けてもよい。

【0034】

一方図15は、搬送手段16と架台5bの間に設置した折込み手段18により、搬送手段16より送り出された幅広樹脂フィルムシート7cをさらに中央部分から折り畳んで、幅広樹脂フィルムシート7cの折込み幅を前記実施の形態の折込み幅Wの約半分にした変形例を示すもので、図16に折り畳まれた状態の幅広樹脂フィルムシート7cを示す。

このように折り畳み幅Wを約半分のW/2にすることにより、コンパクトに巻き取ることができるため、輸送や保管が容易となる効果が得られる。

なお前記変形例に使用する折込み手段18の構成は、前記実施の形態で説明した折込み手段10と同様なので、その説明は省略する。

また幅広樹脂フィルムシート7cは、農業用資材に用途が限定されるものではなく、建築産業資材や、防水、防災用資材、緊急災害用資材等としても広く適用できるものである。

【符号の説明】

【0035】

1 インフレーション成形機

3 成形機本体

4 サーキュラダイ

7 筒状樹脂フィルム

7c 幅広樹脂フィルムシート

10 折込み手段

12 同期手段

13 スリッタ手段

13h カッタ

13i 傾斜側面

14 溶着手段

18 折込み手段

21 巻き取り手段

【技術分野】

【0001】

本発明は、主として農業用資材や建設産業資材、防災資材等に使用する幅広樹脂フィルムシートの製造方法及び製造装置に関する。

【背景技術】

【0002】

従来ポリエチレン樹脂や塩化ビニール樹脂等の熱可塑性樹脂により樹脂フィルムを製造する方法として、インフレーション法が知られている(例えば特許文献1)。

前記特許文献1のインフレーション樹脂フィルムの製造方法は、環状成形ダイより押し出された溶融樹脂製バブルの外周面を風冷リングより吹き出される空気により冷却すると共に、バブルの内周面を内冷筒より吹き出される空気により冷却して、バブル樹脂の融点より15〜50℃低い温度まで冷却しついで、このバブルを囲繞する円周壁により前記風冷リングと連結されている熱風リングより吹き出される熱風でバブルを加熱し、この加熱されたバブルを熱可塑性樹脂の結晶化温度におけるバブル径をaとし、膨張されたバブルの最終径をbとした時、b/aが1.5〜15となるようにバブルを膨張させることを特徴としている。

【0003】

一方ビニールハウスの覆いとして使用する樹脂フィルムシートや、農作物の促成栽培と雑草の生育抑制等の目的で地表面を覆うマルチングに使用する樹脂フィルムシートには、幅広な樹脂フィルムシートが必要となる。

しかし前記特許文献1に記載のインフレーション法による樹脂フィルムの製造方法により農業資材として使用する幅広な樹脂フィルムシートを製造しようとすると、大型の製造装置を必要として設備費が膨大となる問題がある。

このため従来では、インフレーション法により製造した定尺幅の樹脂フィルムシートを人為的に接続して幅広な樹脂フィルムシートを製作したり、特許文献2に記載された合成樹脂フィルムの連続接続装置を使用して、幅広な樹脂フィルムシートを製造している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−85151号公報

【特許文献2】特開平7−299867号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしビニールハウスの覆いや、マルチングに使用する樹脂フィルムシートは、幅広なだけではなく長尺なため、インフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続して幅広樹脂フィルムシートを製作する作業には広い敷地を必要とする上、接続作業に多くの労力と時間を必要とするため作業能率が悪い問題がある。

また長尺な樹脂フィルムシートを接続する場合、互いに接続する長尺シートの平行度が悪いと接続部がずれたり接続部に隙間が開くなどするため、接続に熟練を要すると共に、平行度が悪い長尺な樹脂フィルムシートを無理に接続した場合、接続部に皺が発生して気密性が損なわれたり、見栄えが悪い等の問題がある。

【0006】

一方インフレーション法で製造した樹脂フィルムシートを、前記特許文献2に記載の合成樹脂フィルムの連続接続装置を使用して製造することも可能であるが、この方法ではインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程の2工程を必要とするため生産性が悪い上、設備費が嵩む等の問題もある。

本発明はかかる問題を改善するためになされたもので、幅広樹脂フィルムシートが容易かつ安価に製造できる幅広樹脂フィルムシートの製造方法及び製造装置を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の幅広樹脂フィルムシートの製造方法は、少なくとも2基のインフレーション成形機の成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する工程と、インフレーション成形機により成形された複数の筒状樹脂フィルムを複数の折込み手段により平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接するようにして排出する工程と、折込み手段より搬入された筒状樹脂フィルムの送り速度を同期手段により同期させる工程と、同期手段により送り速度が同期された筒状樹脂フィルムの互いに近接する一側縁より重ね代L1だけ残して筒状樹脂フィルムをスリット手段により切開する工程と、筒状樹脂フィルムの重ね代を互いに重ねた状態で溶着手段により熱溶着することにより幅広樹脂フィルムシートを形成する工程と、幅広樹脂フィルムシートを巻き取り手段により巻き取る工程とを具備したことを特徴とするものである。

【0008】

前記方法により、ビニールハウスの覆いやマルチングのような主として農業用資材等に使用する幅広かつ長尺な幅広樹脂フィルムシートを連続的に製造することができるため、従来のインフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続するものに比べて生産性が格段に向上する。

またインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程を同一装置内で連続的に行うことができるため、これらを別工程で行っていた従来の製造方法に比べて生産性が高いと共に、インフレーション成形装置とは別に合成樹脂フィルムの連続接続装置を設置する必要がないため設備費の削減と、これに伴う生産コストの削減が図れるようになる。

【0009】

本発明の幅広樹脂シートの製造装置は、成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する少なくとも2基のインフレーション成形機と、インフレーション成形機により成形された複数の筒状樹脂フィルムを平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接して排出されるよう配置された複数の折込み手段と、折込み手段より搬入された筒状樹脂フィルムの送り速度を同期させる同期手段と、同期手段により送り速度が同期された筒状樹脂フィルムの互いに近接する一側縁より重ね代L1だけ残して筒状樹脂フィルムを切開するスリット手段と、筒状樹脂フィルムの重ね代を互いに重ねた状態で熱溶着することにより幅広樹脂フィルムシートを形成する溶着手段と、幅広樹脂フィルムシートを巻き取る巻き取り手段とから構成したものである。

【0010】

前記構成により、ビニールハウスの覆いやマルチングのような主として農業用資材等に使用する幅広かつ長尺な幅広樹脂フィルムシートを連続的に製造することができるため、従来のインフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続するものに比べて生産性が格段に向上する。

またインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程を同一装置内で連続的に行うことができるため、これらを別工程で行っていた従来の製造方法に比べて生産性が高いと共に、インフレーション成形装置とは別に合成樹脂フィルムの連続接続装置を設置する必要がないため、設備費の大幅な削減と、これに伴う生産コストの削減が図れるようになる。

【0011】

本発明の幅広樹脂シートの製造装置は、スリッタ手段を、筒状樹脂フィルムの互いに対向する一側縁より重ね代だけ残した位置で筒状樹脂フィルムを切開するカッタと、切開された重ね代を平面に押し開いて溶着手段の上流側で互いに重ね合わせる傾斜側面とからなる第1スリッタ及び第2スリッタとから形成したものである。

【0012】

前記構成により、少なくとも2基のインフレーション成形機により成形された複数の筒状樹脂フィルムを切開し、かつ切開された重ね代を平面に押し開いて溶着手段の上流側で互いに重ね合わせる動作が連続的に行えるため、生産性が向上する。

【0013】

本発明の幅広樹脂シートの製造装置は、溶着手段の下流側に、溶着手段により溶着された幅広樹脂フィルムシートをさらに中央部分から折り畳んで、幅広樹脂フィルムシートの折込み幅を約半分にする折込み手段を設置したものである。

【0014】

前記構成により、折り畳み幅Wを約半分にすることにより、コンパクトに巻き取ることができるため、輸送や保管が容易となる。

【発明の効果】

【0015】

本発明の幅広樹脂シートの製造方法及び製造装置によれば、ビニールハウスの覆いやマルチングのような主として農業用資材等に使用する幅広かつ長尺な幅広樹脂フィルムシートを連続的に製造することができるため、従来のインフレーション法で製造した定尺幅の樹脂フィルムシートを人為的に接続するものに比べて生産性が格段に向上する。

またインフレーション法による樹脂フィルムシートの製造工程と樹脂フィルムシートの接続工程を同一装置内で連続的に行うことができるため、これらを別工程で行っていた従来の製造方法に比べて生産性が高いと共に、インフレーション成形装置とは別に合成樹脂フィルムの連続接続装置を設置する必要がないため、設備費の削減と、これに伴う生産コストの削減が図れるようになる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態になる幅広樹脂シートの製造装置を示す正面図である。

【図2】本発明の実施の形態になる幅広樹脂シートの製造装置のサーキュラダイ及び冷却手段部分を示す斜視図である。

【図3】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段の拡大正面である。

【図4】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段の拡大平面図である。

【図5】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段の三角板付近を示す拡大正面である。

【図6】図5のB−B線に沿う断面図である。

【図7】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する折込み手段及びスリッタ手段の拡大平面である。

【図8】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する同期手段とスリッタ手段及び溶着手段の概略構成図である。

【図9】本発明の実施の形態になる幅広樹脂シートの製造装置を構成するスリッタ手段の拡大平面図面である。

【図10】本発明の実施の形態になる幅広樹脂シートの製造装置を構成するスリッタ手段の拡大側面図面である。

【図11】本発明の実施の形態になる幅広樹脂シートの製造装置を構成する溶着手段の説明図である。

【図12】本発明の実施の形態になる幅広樹脂シートの製造装置により製造された幅広樹脂フィルムシートの断面図である。

【図13】本発明の実施の形態になる幅広樹脂シートの製造装置により製造された幅広樹脂フィルムシートの巻き取り形態を示す説明図である。

【図14】本発明の実施の形態になる幅広樹脂シートの製造装置により製造された幅広樹脂フィルムシートの巻き取り形態を示す説明図である。

【図15】本発明の実施の形態になる幅広樹脂シートの製造装置の変形例を示す説明図である。

【図16】本発明の実施の形態になる幅広樹脂シートの製造装置の変形例により製造された幅広樹脂フィルムシートの断面図である。

【発明を実施するための形態】

【0017】

本発明の実施の形態を、図面を参照して詳述する。

図1は複数基、例えば2基のインフレーション成形機1を左右に離間し、かつ対向させて設置することにより構成した幅広樹脂フィルムシート製造装置を示すもので、左右のインフレーション成形機1は、ほぼ同一構成となっている。

各インフレーション成形機1は、床面2に設置された成形機本体3と、成形機本体3より押し出された溶融樹脂を、筒状樹脂フィルム7に成形するサーキュラダイ4と、筒状樹脂フィルム7を冷却する冷却手段5とからなり、冷却手段5の最上部に設けられたの筒状樹脂フィルム排出口5aが互いに対向するようにして、各インフレーション成形機1が床面2に設置されている。

成形機本体3は、水平に設けられた筒状のケーシング3aを有していて、加熱手段により加熱されて溶融状態となった熱可塑性樹脂を押し出すスクリュウ(ともに図示せず)が内部に収容されており、ケーシング3aの一端側には、スクリュウを駆動する電動機6と、ポリエチレン樹脂や塩化ビニール樹脂等の熱可塑性樹脂よりなる原料を投入するホッパ3bが設けられている。

【0018】

ケーシング3aの他端側、すなわち溶融樹脂押し出し側には、上方に向けて溶融樹脂押し出し口3cが突出されていて、この溶融樹脂押し出す口3cにサーキュラダイ4が接続されている。

サーキュラダイ4は、成形機本体3の溶融樹脂押し出し口3cより押し出された溶融樹脂を図2に示すように円筒状に押し出す環状ノズル4aを有していて、環状ノズル4aより円筒状に押し出された溶融樹脂は、サーキュラダイ4の中心部に設けられた空気吹き出し口4bより吹き出される圧縮空気により膨張されて、筒状樹脂フィルム7に延伸されながら冷却手段5を上昇するようになっている。

冷却手段5は、塔状の架台5bを有していて、架台5bの上部には、筒状樹脂フィルム7の両縁部を図2の矢印Aに示すようにほぼM字形状に折り畳むガイド板5cがほぼハの字形に設けられており、ガイド板5cの上方に筒状樹脂フィルム7を連続的に引き上げる一対の第1ピンチローラ8が設けられている。

【0019】

サーキュラダイ4には、延伸されながら架台5b内を上昇する筒状樹脂フィルム7の外周面に向けて冷却空気を吹き出す環状の空気吹き出し口4cが設けられていて、この環状の空気吹き出し口4cとサーキュラダイ4の中心部に設けられた空気吹き出し口4bより吹き出される圧縮空気によりガイド板5cに達する前に筒状樹脂フィルム7が冷却固化されるようになっている。

ガイド板5c上方の第1ピンチローラ8は、架台5bの最上部に設置されていて、架台5bに取り付けられた電動機9により回転駆動されるようになっており、第1ピンチローラ8により引き上げられた筒状樹脂フィルム7は、平板状に折り畳まれた状態で筒状樹脂フィルム排出口5aより折込み手段10へ排出されるようになっている。

【0020】

折込み手段10は各インフレーション成形機1毎に設けられていて、架台5bの上部間に横架された上段床5d上に設置されており、左右の折込み手段10の間に、同期手段12とスリッタ手段13及び溶着手段14が収容された筐体15が設置されている。

折込み手段10は、図3及び図4に示すようにほぼ立方体状に形成された枠体10aに、筒状樹脂フィルム7をほぼ中央部よりさらに2つ折する三角板10bと、2つ折された筒状樹脂フィルム7の進行方向を方向変換する上部方向変換ローラ10c及び下部方向変換ローラ10gからなる。

折込み手段10の三角板10bは、筒状樹脂フィルム排出口5a側を底辺とするほぼ正三角形状となっていて、底辺側が高く、そして頂部側が低くなるよう枠体10aに固定されており、両側縁には、上部側より下部側へ順次幅広となる側板10cが折り曲げ形成されている。

【0021】

そして筒状樹脂フィルム排出口5aより排出された筒状樹脂フィルム7が三角板10bの下面に沿って進行する際、三角板10bの先端部により筒状樹脂フィルム7のほぼ中央部分が2つ折されるようになっている。

上部方向変換ローラ10dは、筒状樹脂フィルム7の進行方向に対して45°傾斜された傾斜ローラ10eと、筒状樹脂フィルム7の進行方向と平行する平行ローラ10fとが対になっていて、筒状樹脂フィルム7の進行方向を45°変更するようになっている。

下部方向変換ローラ10gも上部方向変換ローラ10dと同様に、筒状樹脂フィルム7の進行方向に対して45°傾斜された傾斜ローラ10hと、筒状樹脂フィルム7の進行方向と平行する平行ローラ10iとが対になっていて、筒状樹脂フィルム7の進行方向を45°変更するようになっている。

【0022】

三角板10bにより2つ折りされた筒状樹脂フィルム7は、下部方向変換ローラ10gにより進行方向が45°変更さると同時に上方向へ方向変換され、さらに上部方向変換ローラ10dにより筒状樹脂フィルム排出口5aの排出方向と同じ方向変換された後、枠体10aの上部に設けられた第2ピンチローラ10jにより引かれて同期手段12とスリッタ手段13及び溶着手段14が収容された筐体15内に引き込まれるようになっており、筐体15内に引き込まれる際に、左側の折込み手段10より排出される筒状樹脂フィルム7aの一側縁7aと右側の折込み手段10より排出される筒状樹脂フィルム7の一側縁7bとが近接するように左右の折込み手段10が図7に示すように位相をずらして配置されている。

【0023】

同期手段12は、左右の折込み手段10より搬出される筒状樹脂フィルム7の送り速度に速度差が生じた場合、この速度差を吸収してスリッタ手段13へ同速度で筒状樹脂フィルム7が進入するようにしたもので、図8の矢印Dに示すように上下方向に移動しながら速度差を吸収する速度差吸収ローラ12aを有している。

速度差吸収ローラ12aにより左右の送り速度が同期された筒状樹脂フィルム7は、ガイドローラ12b,12cにガイドされてスリッタ手段13の上方に達し、ガイドローラ13cを迂回した後、第1スリッタ13aにより左側の筒状樹脂フィルム7が、そして第2スリッタ13bにより右側の筒状樹脂フィルム7が切開されるようになっている。

スリッタ手段13の左側に位置する第1スリッタ13aは、右側に位置する第2スリッタ13bより上側に設置されていて、上下に設けられたガイドローラ13d、13eによりガイドされる左右筒状樹脂フィルム7の互いに対向する一側縁より重ね代L1だけ残した位置で筒状樹脂フィルム7が切開されるようになっている。

【0024】

第1スリッタ13a及び第2スリッタ13bは、図9及び図10に示すように下方向へ進行する筒状樹脂フィルム7内に位置するように固定された薄板よりなるブラケット13fを有している。

各ブラケット13fの上流側先端部にはエッジが形成されていて、高速で進行する筒状樹脂フィルム7の上下面を分離するようになっており、ブラケット13fからほぼ垂直に立設されたスリッタ取り付け部13gに、上流側が低く、かつ下流側が高くなるように形成された直角三角形状のカッタ13hが取り付けられている。

そしてカッタ13hにより切開された重ね代L1は、ブラケット13fの一側に立ち上げ形成された傾斜側面13iにより平面に押し開かれて、左右筒状樹脂フィルム7の重ね代L1が溶着手段14の上流側で互いに重ね合わされるようになっている。

【0025】

溶着手段14は、互いに重ね合わされた重ね代L1を圧着して両者をヒートシールするもので、図示しないヒータにより樹脂の溶融温度にまで加熱された複数組の加熱ローラ対14aが連続的に設けられており、溶着手段14により重ね代L1が溶着されることによって、図12に示すような折り畳み状態となった幅広樹脂フィルムシート7cが製造されるようになっている。

折り畳み状態で製造された幅広樹脂フィルムシート7cは、筐体15の下方に設置された搬送手段16により下方へ引かれるようになっている。

搬送手段16は、冷却手段5の架台5b間に横架された中段床5f上に設置されており、搬送手段16と右側の架台5bとの間には、必要に応じて幅広樹脂フィルムシート7cをさらに折り畳む際に使用する折込み手段18が設置されている。

【0026】

搬送手段16は、筐体16a内に幅広樹脂フィルムシート7cを牽引する第3ピンチローラ16bと、第3ピンチローラ16bにより筐体16a内に引き込まれた幅広樹脂フィルムシート7cを左側の架台5b方向へガイドする複数のガイドローラ16cが設けられている。

そして複数のガイドローラ16cにより搬送手段16より送り出された幅広樹脂フィルムシート7cは、架台5bに設置された複数のガイドローラ19を経て架台5bの下部に設けられた第4ピンチローラ20に達し、第4ピンチローラ20により床面2上に設置された巻き取り手段21へ搬入されるようになっている。

巻き取り手段21は、幅広樹脂フィルムシート7cをロール状に巻き取るもので、図示しない駆動手段により回転駆動される巻き芯21aが着脱自在に装着されており、巻き芯21aに所定量の幅広樹脂フィルムシート7cが巻き取られると、新たな巻き芯21aに交換されて、再び巻き芯21aに幅広樹脂フィルムシート7cが巻き取られるようになっている。

なお図1中25はインフレーション成形機1を操作する操作盤、26はインフレーション成形機1の各部の温度を制御したり、表示する温度制御盤である。

【0027】

次に前記構成された幅広樹脂フィルムシート製造装置を使用して幅広樹脂フィルムシート7cを製造する方法を説明する。

幅広樹脂フィルムシートを製造するに当たって、まずポリエチレン樹脂や塩化ビニール樹脂等の熱可塑性樹脂原料を成形機本体3のホッパ3bへ投入し、2基のインフレーション成形機1の運転を同時に開始する。

インフレーション成形機1の運転開始とともに、成形機本体3のケーシング3a内で樹脂原料がヒータにより加熱溶融されると同時に、ケーシング3a内に設けられたスクリュウが電動機6により回転されて、ケーシング3a内の溶融樹脂がスクリュウにより加圧されながら溶融樹脂押し出す口3cよりサーキュラダイ4へと押し出される。

【0028】

サーキュラダイ4へ押し出された溶融樹脂は、サーキュラダイ4の環状ノズル4aより上方へ向けて図2に示すように円筒状に押し出されると共に、環状ノズル4aより押し出された溶融樹脂は、サーキュラダイ4の中心部に設けられた空気吹き出し口4bより吹き出される圧縮空気により膨張されて、筒状樹脂フィルム7に延伸されながら冷却手段5を上昇される。

圧縮空気により延伸及び冷却されながら冷却手段5を上昇した筒状樹脂フィルム7は、架台5bの上部に設けられた一対のガイド板5cに達する前に冷却固化された後、ガイド板5cにより筒状樹脂フィルム7の両縁部がほぼM字形状に折り畳まれながら、ガイド板5cの上方に設けられた第1ピンチローラ8により連続的に引き上げる。

そして第1ピンチローラ8により引き上げられた筒状樹脂フィルム7は、平板状に折り畳まれた状態で筒状樹脂フィルム排出口5aより折込み手段10へ排出される。

【0029】

折込み手段10に連続的に搬入された筒状樹脂フィルム7は、三角板10bの下面に沿って図5に示す矢印C方向へ進行する際、三角板10bの先端部により筒状樹脂フィルム7のほぼ中央部分が2つ折される。

ほぼ中央部部分から2つ折りされた筒状樹脂フィルム7は、下部方向変換ローラ10gにより進行方向が45°変更さると同時に上方向へ方向変換され、さらに上部方向変換ローラ10dにより筒状樹脂フィルム排出口5aの排出方向と同じ方向変換された後、枠体10aの上部に設けられた第2ピンチローラ10jにより引かれて同期手段12とスリッタ手段13及び溶着手段14が収容された筐体15内に引き込まれる。

そして込み手段10より搬出される筒状樹脂フィルム7の送り速度に速度差が生じている場合、図8の矢印Dに示すように上下方向に移動しながら速度差を吸収する速度差吸収ローラ12aにより速度差が吸収されて、筒状樹脂フィルム7が同速度でスリッタ手段13へ進入される。

【0030】

速度差吸収ローラ12aにより左右の送り速度が同期されてスリッタ手段13へ搬入された筒状樹脂フィルム7は、ガイドローラ12b,12cにガイドされてスリッタ手段13の上方に達し、ガイドローラ13cを迂回した後、第1スリッタ13aにより左側の筒状樹脂フィルム7が、そして第2スリッタ13bにより右側の筒状樹脂フィルム7が切開される。

すなわちスリッタ手段13の左側に位置する第1スリッタ13aにより、上下に設けられたガイドローラ13d、13eによりガイドされる左右筒状樹脂フィルム7の互いに対向する一側縁より重ね代L1だけ残した位置で筒状樹脂フィルム7が切開される。

そしてカッタ13hにより切開された重ね代L1は、ブラケット13fの一側に立ち上げ形成された傾斜側面13iにより平面に押し開かれて、左右筒状樹脂フィルム7の重ね代L1が溶着手段14の上流側で互いに重ね合わされる。

【0031】

溶着手段14は図11に示すように、ヒータにより樹脂の溶融温度にまで加熱された複数組の加熱ローラ対14aにより互いに重ね合わされた重ね代L1を圧着し、両者をヒートシールすることによって図12に示すように両側が折り畳み状態となった幅広樹脂フィルムシート7cを形成する。

折り畳み状態で形成された幅広樹脂フィルムシート7cは、筐体15の下方に設置された搬送手段16の第3ピンチローラ16bにより筐体16a内に引き込まれた後、左側の架台5b方向へガイドする複数のガイドローラ16cによりガイドされて、搬送手段16より送り出される。

搬送手段16より送り出された幅広樹脂フィルムシート7cは、架台5bに設置された複数のガイドローラ19を経て架台5bの下部に設けられた第4ピンチローラ20に達し、第4ピンチローラ20により床面2上に設置された巻き取り手段21へ搬入される。

そして駆動手段により回転駆動される巻き芯21aに幅広樹脂フィルムシート7cが巻き取られると共に、巻き芯21aに所定量の幅広樹脂フィルムシート7cが巻き取られると、新たな巻き芯21aに交換されて、再び巻き芯21aに幅広樹脂フィルムシート7cが巻き取られる。

【0032】

以上のように、2基のインフレーション成形機1により同時に成形された筒状樹脂フィルム7は、スリッタ手段13により左右筒状樹脂フィルム7の互いに対向する一側縁より重ね代L1だけ残した位置で筒状樹脂フィルム7が切開された後、左右筒状樹脂フィルム7の重ね代L1が溶着手段14のヒータにより樹脂の溶融温度にまで加熱された加熱ローラ対14aによりヒートシールされて、両側が折り畳み状態となった幅広樹脂フィルムシート7cを連続的に製造するようにしたことにより、ビニールハウスの覆いや、マルチングに使用する樹脂フィルムシートのような主として農業用資材に使用する幅広樹脂フィルムシート7cが容易かつ効率よく得られるようになる。

【0033】

なお前記実施の形態では、巻き取り手段21に巻き芯21aを装着して、この巻き芯21aに折り畳まれた状態の幅広樹脂フィルムシート7cを巻き取るようにしたが、図13に示すようなかせ21bを装着して、このかせ21bに折り畳まれた状態の幅広樹脂フィルムシート7cを巻き取り、巻き取り後かせ21bを抜き取ることにより、巻き取られた

幅広樹脂フィルムシート7cを押し潰した状態で収納することができるため、嵩張ることが少ない。

また図14に示すように巻き取り手段21の巻き芯21a位置に収納箱22を設置して、この収納は箱2に幅広樹脂フィルムシート7cをジグザグ状に折り畳みながら収納してもよい。

さらに前記実施の形態では、スリット手段13と溶着手段14を同じ筐体15内に設けたが、溶着手段14が大型になる場合は、スリット手段13と溶着手段14を別に設けてもよい。

【0034】

一方図15は、搬送手段16と架台5bの間に設置した折込み手段18により、搬送手段16より送り出された幅広樹脂フィルムシート7cをさらに中央部分から折り畳んで、幅広樹脂フィルムシート7cの折込み幅を前記実施の形態の折込み幅Wの約半分にした変形例を示すもので、図16に折り畳まれた状態の幅広樹脂フィルムシート7cを示す。

このように折り畳み幅Wを約半分のW/2にすることにより、コンパクトに巻き取ることができるため、輸送や保管が容易となる効果が得られる。

なお前記変形例に使用する折込み手段18の構成は、前記実施の形態で説明した折込み手段10と同様なので、その説明は省略する。

また幅広樹脂フィルムシート7cは、農業用資材に用途が限定されるものではなく、建築産業資材や、防水、防災用資材、緊急災害用資材等としても広く適用できるものである。

【符号の説明】

【0035】

1 インフレーション成形機

3 成形機本体

4 サーキュラダイ

7 筒状樹脂フィルム

7c 幅広樹脂フィルムシート

10 折込み手段

12 同期手段

13 スリッタ手段

13h カッタ

13i 傾斜側面

14 溶着手段

18 折込み手段

21 巻き取り手段

【特許請求の範囲】

【請求項1】

少なくとも2基のインフレーション成形機の成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する工程と、前記インフレーション成形機により成形された複数の筒状樹脂フィルムを複数の折込み手段により平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接するようにして排出する工程と、前記折込み手段より搬入された前記筒状樹脂フィルムの送り速度を同期手段により同期させる工程と、前記同期手段により送り速度が同期された前記筒状樹脂フィルムの互いに近接する一側縁より重ね代だけ残して前記筒状樹脂フィルムをスリット手段により切開する工程と、前記筒状樹脂フィルムの重ね代を互いに重ねた状態で溶着手段により熱溶着することにより幅広樹脂フィルムシートを形成する工程と、前記幅広樹脂フィルムシートを巻き取り手段により巻き取る工程と、を具備したことを特徴とする幅広樹脂フィルムシート製造方法。

【請求項2】

成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する少なくとも2基のインフレーション成形機と、前記インフレーション成形機により成形された複数の筒状樹脂フィルムを平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接して排出されるよう配置された複数の折込み手段と、前記折込み手段より搬入された前記筒状樹脂フィルムの送り速度を同期させる同期手段と、前記同期手段により送り速度が同期された前記筒状樹脂フィルムの互いに近接する一側縁より重ね代だけ残して前記筒状樹脂フィルムを切開するスリット手段と、前記筒状樹脂フィルムの重ね代を互いに重ねた状態で熱溶着することにより幅広樹脂フィルムシートを形成する溶着手段と、前記幅広樹脂フィルムシートを巻き取る巻き取り手段と、を具備したことを特徴とする幅広樹脂フィルムシート製造装置。

【請求項3】

前記スリッタ手段を、筒状樹脂フィルムの互いに対向する一側縁より重ね代だけ残した位置で筒状樹脂フィルムを切開するカッタと、切開された前記重ね代を平面に押し開いて前記溶着手段の上流側で互いに重ね合わせる傾斜側面とからなる第1スリッタ及び第2スリッタとから形成してなる請求項2に記載の幅広樹脂フィルムシート製造装置。

【請求項4】

前記溶着手段の下流側に、前記溶着手段により溶着された幅広樹脂フィルムシートをさらに中央部分から折り畳んで、幅広樹脂フィルムシートの折込み幅を約半分にする折込み手段を設置してなる請求項2または3に記載の幅広樹脂フィルムシート製造装置。

【請求項1】

少なくとも2基のインフレーション成形機の成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する工程と、前記インフレーション成形機により成形された複数の筒状樹脂フィルムを複数の折込み手段により平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接するようにして排出する工程と、前記折込み手段より搬入された前記筒状樹脂フィルムの送り速度を同期手段により同期させる工程と、前記同期手段により送り速度が同期された前記筒状樹脂フィルムの互いに近接する一側縁より重ね代だけ残して前記筒状樹脂フィルムをスリット手段により切開する工程と、前記筒状樹脂フィルムの重ね代を互いに重ねた状態で溶着手段により熱溶着することにより幅広樹脂フィルムシートを形成する工程と、前記幅広樹脂フィルムシートを巻き取り手段により巻き取る工程と、を具備したことを特徴とする幅広樹脂フィルムシート製造方法。

【請求項2】

成形機本体により溶融加圧された熱可塑性樹脂を、サーキュラダイにより筒状に押し出しながら圧縮空気により膨張冷却して筒状樹脂フィルムに成形する少なくとも2基のインフレーション成形機と、前記インフレーション成形機により成形された複数の筒状樹脂フィルムを平板状に折り畳み、各筒状樹脂フィルムの一側縁が互いに近接して排出されるよう配置された複数の折込み手段と、前記折込み手段より搬入された前記筒状樹脂フィルムの送り速度を同期させる同期手段と、前記同期手段により送り速度が同期された前記筒状樹脂フィルムの互いに近接する一側縁より重ね代だけ残して前記筒状樹脂フィルムを切開するスリット手段と、前記筒状樹脂フィルムの重ね代を互いに重ねた状態で熱溶着することにより幅広樹脂フィルムシートを形成する溶着手段と、前記幅広樹脂フィルムシートを巻き取る巻き取り手段と、を具備したことを特徴とする幅広樹脂フィルムシート製造装置。

【請求項3】

前記スリッタ手段を、筒状樹脂フィルムの互いに対向する一側縁より重ね代だけ残した位置で筒状樹脂フィルムを切開するカッタと、切開された前記重ね代を平面に押し開いて前記溶着手段の上流側で互いに重ね合わせる傾斜側面とからなる第1スリッタ及び第2スリッタとから形成してなる請求項2に記載の幅広樹脂フィルムシート製造装置。

【請求項4】

前記溶着手段の下流側に、前記溶着手段により溶着された幅広樹脂フィルムシートをさらに中央部分から折り畳んで、幅広樹脂フィルムシートの折込み幅を約半分にする折込み手段を設置してなる請求項2または3に記載の幅広樹脂フィルムシート製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−46147(P2011−46147A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−197917(P2009−197917)

【出願日】平成21年8月28日(2009.8.28)

【出願人】(593216066)鈴木化工株式会社 (2)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【出願人】(593216066)鈴木化工株式会社 (2)

【Fターム(参考)】

[ Back to top ]