平面型放電管

【課題】 発光しない部分を利用して文字や模様等を表示させることができる平面型放電管を提供する。

【解決手段】 放電距離dだけ離間して平行に対向配置された第1のガラス基板2と第2のガラス基板3の周辺部をガラス接着剤で封着し、内部に所定の放電ガスを封入した放電空間6を形成し、第1のガラス基板2及び第2のガラス基板3の外面にそれぞれ設けた薄膜状電極8、9に所定の電圧を付与して放電空間6内の放電ガスに放電を発生させ、薄膜状電極8に形成した発光面Sにて可視光が生じるようにし、第2のガラス基板3の内面に形成された蛍光体膜12と、第1のガラス基板2に形成され発光面S側から見た際に文字型形状を有する誘電体リブ5とを備えた平面型放電管1であって、前記誘電体リブ5の上面5aを蛍光体膜12の下面に密着させた。

【解決手段】 放電距離dだけ離間して平行に対向配置された第1のガラス基板2と第2のガラス基板3の周辺部をガラス接着剤で封着し、内部に所定の放電ガスを封入した放電空間6を形成し、第1のガラス基板2及び第2のガラス基板3の外面にそれぞれ設けた薄膜状電極8、9に所定の電圧を付与して放電空間6内の放電ガスに放電を発生させ、薄膜状電極8に形成した発光面Sにて可視光が生じるようにし、第2のガラス基板3の内面に形成された蛍光体膜12と、第1のガラス基板2に形成され発光面S側から見た際に文字型形状を有する誘電体リブ5とを備えた平面型放電管1であって、前記誘電体リブ5の上面5aを蛍光体膜12の下面に密着させた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、文字や模様を表示する表示用ランプ等に使用される平面型放電管に関する。

【背景技術】

【0002】

従来の平面型放電管は、特許文献1に開示されているように、一対の平行配置された透明なガラス基板を所定間隔をおいて周囲を封着部材で封着して内部に放電空間を形成し、一対のガラス基板の外面あるいは内面に一対の電極を設け、放電空間内に放電ガスを封入したものである。

【0003】

また、発光面が大きな従来の平面型放電管においては、図9に示すように、放電空間内に平行配置した複数の誘電体リブが形成されたものがある。これは、所定の放電距離によって規定される高さの等しい複数の誘電体リブ70を、その内面に離間して一体に設けた第1のガラス基板52bと、この第1のガラス基板52bに対向して平行に配置した第2のガラス基板52aと、これらの両ガラス基板の外面にそれぞれ設けた薄膜状電極55,56とにより構成され、前記ガラス基板の間に形成された密閉空間にキセノン等の放電ガスを封入して前記薄膜状電極に所定の交流電圧を付与することにより、前記密封空間内の放電ガスに放電を発生させて前記両薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管である。

【0004】

この平面型放電管において、第1のガラス基板52bの外面に設けた薄膜状電極56は、銀、アルミニウム等の金属蒸着膜により形成された不透明電極であり、一方、第2のガラス基板52aの外面に設けた薄膜状電極55は酸化インジウムスズ(ITO:Indium tinoxide)の蒸着膜により形成した透明電極であって、発光面Sとして設けられている。なお、第1のガラス基板52bの内面には蛍光体膜57が形成されている。

【0005】

上記の平面型放電管の製造工程において、第1のガラス基板52bの誘電体リブ70と外周枠72は、ガラス、シリコン、セラミック等の脆性材料の微細加工が可能なマイクロブラスト加工によって形成される。このマイクロブラスト加工において、ガラス基板の上面における誘電体リブ70と外周枠72に対応する部分をマスクで覆った状態にて、同ガラス基板の上面に向けて約3〜10μmの粒子を高圧で噴射させることにより、複数の誘電体リブ70と外周枠72が同じ高さで形成される。また、型成型によって、誘電体リブ70と外周枠72を形成することも可能である。

【0006】

次に、第1のガラス基板52bの誘電体リブ70の間に位置する内面に蛍光体膜57が塗布される。その後、第2のガラス基板52aは、第1のガラス基板52bの外周枠72の上面と各誘電体リブ70の上面に塗布したガラス接着剤(ガラスフリット低融点ガラス)71にその下面を接着した状態で炉中にて所定の温度(約550℃)下にて所定時間加熱して焼成することにより、第1のガラス基板の上面に平行に接合されて、各誘電体リブ70により区画された密閉空間(放電空間)を形成する。

【0007】

発光面Sを形成する透明電極55は、上記の焼成工程の完了後に第2のガラス基板52aの上面に蒸着され、同様に不透明電極56が第1のガラス基板の下面に蒸着される。放電空間へのキセノン等の放電ガスの封入は、図9(a)に示したように第1のガラス基板52bの外周枠72に設けた吸排気管60を通して、放電空間内の空気を真空ポンプ(図示せず)によって排出した後、所要量の放電ガスを吸排気管60を通して放電空間内に供給することによって達成される。最後にリード線59a、59bが各端部の導電性接着剤58a、58bによって薄膜状の透明電極55と不透明電極56の外面にそれぞれ接続され、同リード線59a、59bの端部を交流電源に接続して使用される。

【0008】

一般に、上記平面型放電管内部の放電空間内に封入されているガスの内部圧力は、大気圧よりも低い圧力の設定になっている。したがって、外気の大気圧による破損を防ぐために、平面型放電管の放電空間内には、上述した誘電体リブが設けられている。

【0009】

【特許文献1】特許第3481721号公報の図2

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような従来の平面型放電管を点灯させた場合、発光面S側からみると、下部に誘電体リブ70が配置されている箇所は、発光しないために影になり、黒く見えることになる。また、誘電体リブの上面に塗布されたガラス接着剤は、第2のガラス基板の下面が付着したときに各誘電体リブの両側に広がって同誘電体リブの両側にはみ出ることが多いため、このはみ出したガラス接着剤が黒く見えて外観を損ねていた。

【0011】

このため、照明用として利用する場合には、磨りガラス状のグローブを発光面Sの上部に設置し、あるいは、透明のダイアカットレンズ模様を施したグローブで、誘電体リブ70による黒い影を目立たないようにしていた。

【0012】

発明者は、このような上述の欠点を利用して、発光面から見た場合に、誘電体リブによる発光しない部分が、文字や模様形状になるように、当該誘電体リブを形成させることによって、平面型放電管を、その文字や模様形状を表示する表示用放電灯として利用できることを見いだし本発明を完成させた。

【0013】

本発明では、発光しない部分を利用して文字や模様等を表示させることができる平面型放電管を提供することを目的とする。

【課題を解決するための手段】

【0014】

前記目的を達成するために、本発明のうちで請求項1に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、 前記第2誘電体平板の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする。

【0015】

また、請求項2に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2誘電体平板の内面に密着させた、

ことを特徴とする。

【0016】

また、請求項3に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記誘電体薄膜の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする。

【0017】

また、請求項4に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記誘電体膜の内面に密着させた、

ことを特徴とする。

【0018】

また、請求項5に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする。

【0019】

また、請求項6に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2薄膜電極の内面に密着させた、

ことを特徴とする。

【0020】

また、請求項7に記載の平面型放電管は、請求項1〜6に記載の平面型放電管に加えて、

前記誘電体リブは、前記第1誘電体平板の内面に一体にして形成される、

ことを特徴とする。

【0021】

また、請求項8に記載の平面型放電管は、請求項7に記載の平面型放電管に加えて、

前記誘電体リブは、シリコンフリットを前記第1誘電体平板の内面にシルク印刷して形成される、

ことを特徴とする。

【0022】

また、請求項9に記載の平面型放電管は、請求項7に記載の平面型放電管に加えて、

前記誘電体リブは、前記第1誘電体平板の内面にフリットにて接着されて形成される、ことを特徴とする。

【0023】

また、請求項10に記載の平面型放電管は、請求項1〜6に記載の平面型放電管に加えて、

前記誘電体リブは、前記第1誘電体平板と別体として形成され、

前記誘電体リブの下面が前記第1誘電体平板の内面と密着して固定される、

ことを特徴とする。

【0024】

また、請求項11に記載の平面型放電管は、請求項10に記載の平面型放電管に加えて、

前記誘電体リブは、前記封着部材の一部を形成する周枠体から内側に向かって延びる複数の延設部によって支持される、

ことを特徴とする。

【発明の効果】

【0025】

請求項1〜6に記載の平面型放電管によれば、前記放電距離によって規定される一定高さの誘電体リブを、前記発光面側から見た際に文字や模様形状を有するようにして、更に、前記誘電体リブの上面を第2の誘電体平板の内面(当該内面に蛍光体膜、薄膜状電極、誘電体膜等が設けられている場合を含む)に密着させることによって、そこに隙間を作らないようにした。これによって、発光面から見た場合に、誘電体リブによる発光しない部分が、文字や模様形状になるように、当該誘電体リブを形成させるので、発光しない部分を利用して文字や模様等を表示させることが可能となる。また、従来とは異なり、前記誘電体リブの上面には、ガラス接着剤を塗布しないので、同接着剤が誘電体リブの両側にはみ出るよる外観上の弊害は無くなり、文字や模様等の境界をくっきりと表示させることが可能となる。

【0026】

また、請求項7に記載の平面型放電管によれば、請求項1〜6に記載の平面型放電管の効果にに加えて、前記誘電体リブが前記第1誘電体平板の内面に一体にして形成されるので、部品点数を少なくすることが可能となる。

【0027】

また、請求項8、9に記載の平面型放電管によれば、請求項7に記載の平面型放電管の効果にに加えて、前記誘電体リブを後加工によって形成するため、前記第1誘電体平板を作成する際、面積の大きな誘電体の平板から切り出せばよく、複雑な加工を必要としない。

【0028】

また、請求項10、11に記載の平面型放電管によれば、請求項1〜6に記載の平面型放電管の効果に加えて、第1誘電体平板と第2誘電体平板の加工は、上述したように、面積の大きな誘電体の平板から切り出せばよく、複雑な加工を必要としない。一方、前記誘電体リブ、あるいは、その周枠体ち連通するように形成された誘電体リブは、断面が矩形形状の誘電体棒体を組み合わせて形成することができ、複雑な文字や模様形状をした誘電体リブを作成することが容易になる。

【0029】

以上のように本発明では、発光しない部分を利用して文字や模様等を表示させることができる平面型放電管を提供することができる。

【発明を実施するための最良の形態】

【0030】

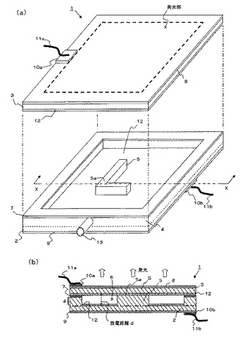

以下、本発明を照明用灯具として使用される平面型放電管に具体化した実施形態を図1〜8を用いて説明する。なお、各実施形態において、同様の構成要素には同じ符号を付すこととする。

【0031】

(第1の実施形態)

本実施形態の平面型放電管1は、一対の平行配置された透明なガラス基板を所定間隔をおいて周囲を封着部材で封着して内部に放電空間を形成し、第1および第2誘電体平板としての一対のガラス基板の外面のそれぞれに一対の薄膜状電極を設け、放電空間内に放電ガスを封入したものである。

【0032】

図1に示すように、放電空間内に平行配置した文字形状(図1では、文字L)を有する誘電体リブが形成されている。所定の放電距離によって規定される文字型形状の誘電体リブ5を、その内面に一体に設けた第1のガラス基板2と、この第1のガラス基板2に対向して平行に配置した第2のガラス基板3と、これらの両ガラス基板の外面にそれぞれ設けた薄膜状電極8、9とにより構成され、前記ガラス基板の間に形成された密閉空間にキセノン等の放電ガスを封入して前記薄膜状電極に所定の交流電圧を付与することにより、前記密封空間内の放電ガスに放電を発生させて前記両薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管である。

【0033】

この平面型放電管1において、第1のガラス基板2の外面に設けた薄膜状電極9は、銀、アルミニウム等の金属蒸着膜により形成された不透明電極であり、一方、第2のガラス基板3の外面に設けた薄膜状電極8は酸化インジウムスズ(ITO:Indium tinoxide)の蒸着膜により形成した透明電極であって、発光面Sとして設けられている。なお、第1のガラス基板2の内面には蛍光体膜12が形成されている。

【0034】

上記の平面型放電管1の製造工程において、第1のガラス基板2の文字型形状の誘電体リブ5と外周枠4は、ガラス、シリコン、セラミック等の脆性材料の微細加工が可能なマイクロブラスト加工によって形成される。このマイクロブラスト加工において、ガラス基板の上面における誘電体リブ5と外周枠4に対応する部分をマスクで覆った状態にて、同ガラス基板の上面に向けて約3〜10μmの粒子を高圧で噴射させることにより、文字型形状の誘電体リブ5と外周枠4が同じ高さで形成される。その後、外周枠4に対応する部分のマスクを剥がし、同様に粒子を高圧で噴射させると、外周枠4の上面が削られることにより、前記誘電体リブ5の高さより低い外周枠4が形成される。また、型成型によって、誘電体リブ5と外周枠4を形成することも可能である。

【0035】

次に、第1のガラス基板2の内面および第2のガラス基板3の下面にそれぞれ蛍光体膜12が塗布される。その後、第2のガラス基板3は、第1のガラス基板2の外周枠4の上面に塗布したガラス接着剤(ガラスフリット低融点ガラス)7にその下面に形成された蛍光体膜12を接着し、前記文字型形状の誘電体リブ5の上面5aにその下面に形成された蛍光体膜12が密着した状態で、炉中にて所定の温度(約550℃)下にて所定時間加熱して焼成することにより、第1のガラス基板の上面に平行に接合されて放電空間6を形成する。

【0036】

発光面Sを形成する透明電極8は、上記の焼成工程の完了後に第2のガラス基板3の上面に蒸着され、同様に不透明電極9が第1のガラス基板の下面に蒸着される。放電空間へのキセノン等の放電ガスの封入は、図1(a)に示したように第1のガラス基板2の外周枠4に設けた吸排気管13を通して、放電空間6内の空気を真空ポンプ(図示せず)によって排出した後、所要量の放電ガスを吸排気管13を通して放電空間6内に供給することによって達成される。最後にリード線11a、11bが各端部の導電性接着剤10a、10bによって薄膜状の透明電極8と不透明電極9の外面にそれぞれ接続され、同リード線10a、10bの端部を交流電源に接続して使用される。

【0037】

なお、本実施形態において、「周枠体」としての外周枠4とその上面に塗布されたガラス接着剤7とによっって、本発明の「封着部材」を形成している。

【0038】

(第1の実施形態の効果)

上記のように、誘電体リブ5が文字型形状に形成され、その上面5aが第2のガラス基板3の下面に形成された蛍光体膜12に密着し、周囲が封入されて放電空間6が形成される。したがって、発光面S側から見た場合、当該平面型放電管の点灯時において、誘電体リブ5の輪郭がくっきりとした黒色の文字型を写し出すことができる。特に、第2のガラス基板3の下面に形成された蛍光体膜12を厚く形成すると、発光面Sから見た場合に、消灯時においてはこの蛍光体膜12の乳白色によって、放電空間6内部にある誘電体リブ5は見えなくなり発光面全体が乳白色にみえる。よって、消灯時には文字型形状を見せないようにすることができる。

【0039】

(第1の実施形態の応用等)

上記第1の実施形態においては、薄膜状電極9を不透明電極としたが、透明電極として発光面Sを上面および下面の両面にしてもよい。また、誘電体リブ5の文字形状を模様形状のような様々なデザインに形成することもできる。また、外周枠4は第1のガラス基板2と一体して形成されているが、別体として形成されてもよい。

【0040】

また、図2に示すように、第2のガラス基板3の下面に蛍光体膜12を形成しなくてもよい。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に直接密着している。なお、消灯時においては、前記蛍光体膜12による遮光効果が無いので、発光面Sから見た場合に放電空間6内は透けて見え、外観上の見栄えは若干劣る。

【0041】

(第2の実施形態)

本実施形態の平面型放電管101は、第1および第2誘電体平板としての一対の平行配置された透明なガラス基板を所定間隔をおいて周囲を封着部材で封着して内部に放電空間を形成し、一方のガラス基板の外面と、もう一方のガラス基板の内面にそれぞれ一対の薄膜状電極を設け、放電空間内に放電ガスを封入したものである。

【0042】

図3に示すように、放電空間6内に平行配置した文字形状(図3では、文字L)を有する誘電体リブ5が形成されている。所定の放電距離によって規定される文字型形状の誘電体リブ5を、その内面に一体に設けた第1のガラス基板2と、この第1のガラス基板2に対向して平行に配置した第2のガラス基板3と、前記第1のガラス基板2の外面に設けた薄膜状電極8と、前記第2のガラス基板3の内面に設けた薄膜状電極9とにより構成され、前記第1および第2のガラス基板の間に形成された密閉空間にキセノン等の放電ガスを封入して前記薄膜状電極に所定の交流電圧を付与することにより、前記密封空間内の放電ガスに放電を発生させて前記両薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管である。

【0043】

この平面型放電管101において、第1のガラス基板2の外面に設けた薄膜状電極9は、酸化インジウムスズ(ITO:Indium tinoxide)の蒸着膜により形成した透明電極であって、発光面Sとして設けられている。一方、第2のガラス基板3の内面に設けた薄膜状電極8は、銀、アルミニウム等の金属蒸着膜により形成された不透明電極である。なお、第1のガラス基板2の内面には蛍光体膜12が形成されている。

【0044】

上記の平面型放電管101の製造工程において、第1のガラス基板2の文字型形状の誘電体リブ5と外周枠4は、ガラス、シリコン、セラミック等の脆性材料の微細加工が可能なマイクロブラスト加工によって形成される。このマイクロブラスト加工において、ガラス基板の上面における誘電体リブ5と外周枠4に対応する部分をマスクで覆った状態にて、同ガラス基板の上面に向けて約3〜10μmの粒子を高圧で噴射させることにより、文字型形状の誘電体リブ5と外周枠4が同じ高さで形成される。その後、外周枠4に対応する部分のマスクを剥がし、同様に粒子を高圧で噴射させると、外周枠4の上面が削られることにより、前記誘電体リブ5の高さより低い外周枠4が形成される。また、型成型によって、誘電体リブ5と外周枠4を形成することも可能である。

【0045】

次に、第1のガラス基板2の内面に蛍光体膜12が形成される。一方、第2のガラス基板3の内面には、不透明電極9が蒸着され、その下面には誘電体膜22が形成され、更にその下面には蛍光体膜12が形成される。その後、第2のガラス基板3は、第1のガラス基板2の外周枠4の上面に塗布したガラス接着剤(ガラスフリット低融点ガラス)7にその最下面に形成された蛍光体膜12を接着し、前記文字型形状の誘電体リブ5の上面5aにその最下面に形成された蛍光体膜12が密着した状態で、炉中にて所定の温度(約550℃)下にて所定時間加熱して焼成することにより、第1のガラス基板の上面に平行に接合されて放電空間6を形成する。

【0046】

発光面Sを形成する透明電極8は、上記の焼成工程の完了後に第2のガラス基板3の上面に蒸着される。放電空間へのキセノン等の放電ガスの封入は、図1(a)に示したように第1のガラス基板2の外周枠4に設けた吸排気管13を通して、放電空間6内の空気を真空ポンプ(図示せず)によって排出した後、所要量の放電ガスを吸排気管13を通して放電空間6内に供給することによって達成される。最後にリード線11a、11bが各端部の導電性接着剤10a、10bによって薄膜状の透明電極8と不透明電極9の外面にそれぞれ接続され、同リード線10a、10bの端部を交流電源に接続して使用される。

【0047】

なお、本実施形態において、第1の実施形態と同様、「周枠体」としての外周枠4とその上面に塗布されたガラス接着剤7とによっって、本発明の「封着部材」を形成している。

【0048】

(第2の実施形態の効果)

第1の実施形態同様、誘電体リブ5が文字型形状に形成され、その上面5aが第2のガラス基板3の最下面に形成された蛍光体膜12に密着し、周囲が封入されて放電空間6が形成される。したがって、発光面S側から見た場合、当該平面型放電管の点灯時において、誘電体リブ5の輪郭がくっきりとした黒色の文字型を写し出すことができる。また、不透明電極9の下面には誘電体膜22を設けているので、薄膜電極9を保護する役目を果たす。

【0049】

(第2の実施形態の応用等)

上記第2の実施形態においては、第1の実施形態と同様に、薄膜状電極9を不透明電極としたが、透明電極として発光面Sを上面および下面の両面にしてもよい。また、誘電体リブ5の文字形状を模様形状のような様々なデザインに形成することもできる。また、外周枠4は第1のガラス基板2と一体して形成されているが、別体として形成されてもよい。

【0050】

また、図4に示すように、第2の実施形態から、第2のガラス基板3の最下面の蛍光体膜12を取り除いてもよい。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に形成された誘電体膜22に直接密着する。なお、更に透光性の誘電体膜22とし、薄膜状電極9を透明電極にした場合には、第2のガラス基板の外面から見た場合、消灯時において、前記蛍光体膜12による遮光効果が無いため、放電空間6内は透けて見えるので、外観上の見栄えは若干劣る。

【0051】

また、図5に示すように、第2の実施形態から、第2のガラス基板3の下面の誘電体膜22を取り除いてもよい。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に形成された蛍光体膜12に直接密着する。誘電体膜22が取り除かれたことにより、薄膜状電極9の保護が劣るようになるが、その分、蛍光体膜12を厚く形成することで対応が可能である。

【0052】

また、図6に示すように、図4の実施形態から更に誘電体膜22を取り除いても良い。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に形成された薄膜状電極9に直接密着する。なお、更に薄膜状電極9を透明電極にした場合には、第2のガラス基板の外面から見た場合、消灯時において、前記蛍光体膜12による遮光効果が無いため、放電空間6内は透けて見えるので、外観上の見栄えは若干劣る。

【0053】

(その他の応用例等)

なお、本発明は、上記実施形態に限定するものではなく、本発明の要旨を変更しない範囲で様々な応用が可能である。例えば、上記実施形態においては、一対の薄膜状電極の少なくともいずれか一方を、ガラス基板の外面に設けたが、これに限定するものではなく、両電極とも、それぞれのガラス基板の内面に薄膜状電極として形成しても良い。また、第1および第2の実施形態において、第1のガラス基板の内面に蛍光体膜を形成しているが、他の面に蛍光体膜が形成されている場合には、これを省略することも可能である。また、誘電体リブの側面は、傾斜状に形成しても良いし、この側面にも蛍光体膜を形成しても良い。

【0054】

また、第1および第2の実施形態において、誘電体リブ5は、第1のガラス基板2と一体にして形成されているが、これに限定されない。例えば、シリコンフリットによるシルク印刷にて形成しても良いし、誘電体リブ5の下面を接着剤にて第1のガラス基板2の内面に接着するようにしてもよい。本発明において、「誘電体リブは、前記第1誘電体平板の内面に一体にして形成される」とは、誘電体リブが第1のガラス平板の内面に後加工されることも含む。

【0055】

また、誘電体リブが第1のガラス基板と別体にて形成され、第1のガラス基板と第2のガラス基板とに挟持されて固定されてもよい。さらに、図7及び図8に示す平面型放電管201のように、誘電体リブ5は、外周枠4から内側に延びた複数の延設支持材5bによって支持され、この外周枠4,延設支持材5bおよび誘電体リブ5から形成される中間体が、第1のガラス基板と第2のガラス基板によって挟持された状態で封着され固定されるようにしてもよい。

【図面の簡単な説明】

【0056】

【図1】本発明の平面型放電管の第1の実施形態であって、(a)はその分解斜視図、(b)はX−X断面図である。

【図2】本発明の平面型放電管の第1の実施形態の応用例であって、(a)はその平面図、(b)はX−X断面図である。

【図3】本発明の平面型放電管の第2の実施形態であって、(a)はその平面図、(b)はX−X断面図である。

【図4】本発明の平面型放電管の第2の実施形態の第1応用例であって、その断面図である。

【図5】本発明の平面型放電管の第2の実施形態の第2応用例であって、その断面図である。

【図6】本発明の平面型放電管の第2の実施形態の第3応用例であって、その断面図である。

【図7】本発明の平面型放電管の他の応用例であって、その分解斜視図である。

【図8】本発明の平面型放電管の他の応用例であって、図7のX−X断面図である。

【図9】従来の平面型放電管の実施形態であって、(a)は外観斜視図、(b)は平面図、(c)はX−X断面図である。

【符号の説明】

【0057】

1,101、201・・・平面型放電管、2・・・第1のガラス基板、3・・・第2のガラス基板、4・・・外周枠、5・・・誘電体リブ、5a・・・誘電体リブの上面、5b・・・誘電体リブの延設支持材、6・・・放電空間、7・・・ガラス接着剤(封着部材)、8・・・透明電極、9・・・不透明電極、10a、10b・・・導電性接着剤、11a、11b・・・リード線、12・・・蛍光体膜、13・・・吸排気管、22・・・誘電体膜。

【技術分野】

【0001】

本発明は、文字や模様を表示する表示用ランプ等に使用される平面型放電管に関する。

【背景技術】

【0002】

従来の平面型放電管は、特許文献1に開示されているように、一対の平行配置された透明なガラス基板を所定間隔をおいて周囲を封着部材で封着して内部に放電空間を形成し、一対のガラス基板の外面あるいは内面に一対の電極を設け、放電空間内に放電ガスを封入したものである。

【0003】

また、発光面が大きな従来の平面型放電管においては、図9に示すように、放電空間内に平行配置した複数の誘電体リブが形成されたものがある。これは、所定の放電距離によって規定される高さの等しい複数の誘電体リブ70を、その内面に離間して一体に設けた第1のガラス基板52bと、この第1のガラス基板52bに対向して平行に配置した第2のガラス基板52aと、これらの両ガラス基板の外面にそれぞれ設けた薄膜状電極55,56とにより構成され、前記ガラス基板の間に形成された密閉空間にキセノン等の放電ガスを封入して前記薄膜状電極に所定の交流電圧を付与することにより、前記密封空間内の放電ガスに放電を発生させて前記両薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管である。

【0004】

この平面型放電管において、第1のガラス基板52bの外面に設けた薄膜状電極56は、銀、アルミニウム等の金属蒸着膜により形成された不透明電極であり、一方、第2のガラス基板52aの外面に設けた薄膜状電極55は酸化インジウムスズ(ITO:Indium tinoxide)の蒸着膜により形成した透明電極であって、発光面Sとして設けられている。なお、第1のガラス基板52bの内面には蛍光体膜57が形成されている。

【0005】

上記の平面型放電管の製造工程において、第1のガラス基板52bの誘電体リブ70と外周枠72は、ガラス、シリコン、セラミック等の脆性材料の微細加工が可能なマイクロブラスト加工によって形成される。このマイクロブラスト加工において、ガラス基板の上面における誘電体リブ70と外周枠72に対応する部分をマスクで覆った状態にて、同ガラス基板の上面に向けて約3〜10μmの粒子を高圧で噴射させることにより、複数の誘電体リブ70と外周枠72が同じ高さで形成される。また、型成型によって、誘電体リブ70と外周枠72を形成することも可能である。

【0006】

次に、第1のガラス基板52bの誘電体リブ70の間に位置する内面に蛍光体膜57が塗布される。その後、第2のガラス基板52aは、第1のガラス基板52bの外周枠72の上面と各誘電体リブ70の上面に塗布したガラス接着剤(ガラスフリット低融点ガラス)71にその下面を接着した状態で炉中にて所定の温度(約550℃)下にて所定時間加熱して焼成することにより、第1のガラス基板の上面に平行に接合されて、各誘電体リブ70により区画された密閉空間(放電空間)を形成する。

【0007】

発光面Sを形成する透明電極55は、上記の焼成工程の完了後に第2のガラス基板52aの上面に蒸着され、同様に不透明電極56が第1のガラス基板の下面に蒸着される。放電空間へのキセノン等の放電ガスの封入は、図9(a)に示したように第1のガラス基板52bの外周枠72に設けた吸排気管60を通して、放電空間内の空気を真空ポンプ(図示せず)によって排出した後、所要量の放電ガスを吸排気管60を通して放電空間内に供給することによって達成される。最後にリード線59a、59bが各端部の導電性接着剤58a、58bによって薄膜状の透明電極55と不透明電極56の外面にそれぞれ接続され、同リード線59a、59bの端部を交流電源に接続して使用される。

【0008】

一般に、上記平面型放電管内部の放電空間内に封入されているガスの内部圧力は、大気圧よりも低い圧力の設定になっている。したがって、外気の大気圧による破損を防ぐために、平面型放電管の放電空間内には、上述した誘電体リブが設けられている。

【0009】

【特許文献1】特許第3481721号公報の図2

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような従来の平面型放電管を点灯させた場合、発光面S側からみると、下部に誘電体リブ70が配置されている箇所は、発光しないために影になり、黒く見えることになる。また、誘電体リブの上面に塗布されたガラス接着剤は、第2のガラス基板の下面が付着したときに各誘電体リブの両側に広がって同誘電体リブの両側にはみ出ることが多いため、このはみ出したガラス接着剤が黒く見えて外観を損ねていた。

【0011】

このため、照明用として利用する場合には、磨りガラス状のグローブを発光面Sの上部に設置し、あるいは、透明のダイアカットレンズ模様を施したグローブで、誘電体リブ70による黒い影を目立たないようにしていた。

【0012】

発明者は、このような上述の欠点を利用して、発光面から見た場合に、誘電体リブによる発光しない部分が、文字や模様形状になるように、当該誘電体リブを形成させることによって、平面型放電管を、その文字や模様形状を表示する表示用放電灯として利用できることを見いだし本発明を完成させた。

【0013】

本発明では、発光しない部分を利用して文字や模様等を表示させることができる平面型放電管を提供することを目的とする。

【課題を解決するための手段】

【0014】

前記目的を達成するために、本発明のうちで請求項1に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、 前記第2誘電体平板の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする。

【0015】

また、請求項2に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2誘電体平板の内面に密着させた、

ことを特徴とする。

【0016】

また、請求項3に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記誘電体薄膜の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする。

【0017】

また、請求項4に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記誘電体膜の内面に密着させた、

ことを特徴とする。

【0018】

また、請求項5に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする。

【0019】

また、請求項6に記載の平面型放電管は、

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2薄膜電極の内面に密着させた、

ことを特徴とする。

【0020】

また、請求項7に記載の平面型放電管は、請求項1〜6に記載の平面型放電管に加えて、

前記誘電体リブは、前記第1誘電体平板の内面に一体にして形成される、

ことを特徴とする。

【0021】

また、請求項8に記載の平面型放電管は、請求項7に記載の平面型放電管に加えて、

前記誘電体リブは、シリコンフリットを前記第1誘電体平板の内面にシルク印刷して形成される、

ことを特徴とする。

【0022】

また、請求項9に記載の平面型放電管は、請求項7に記載の平面型放電管に加えて、

前記誘電体リブは、前記第1誘電体平板の内面にフリットにて接着されて形成される、ことを特徴とする。

【0023】

また、請求項10に記載の平面型放電管は、請求項1〜6に記載の平面型放電管に加えて、

前記誘電体リブは、前記第1誘電体平板と別体として形成され、

前記誘電体リブの下面が前記第1誘電体平板の内面と密着して固定される、

ことを特徴とする。

【0024】

また、請求項11に記載の平面型放電管は、請求項10に記載の平面型放電管に加えて、

前記誘電体リブは、前記封着部材の一部を形成する周枠体から内側に向かって延びる複数の延設部によって支持される、

ことを特徴とする。

【発明の効果】

【0025】

請求項1〜6に記載の平面型放電管によれば、前記放電距離によって規定される一定高さの誘電体リブを、前記発光面側から見た際に文字や模様形状を有するようにして、更に、前記誘電体リブの上面を第2の誘電体平板の内面(当該内面に蛍光体膜、薄膜状電極、誘電体膜等が設けられている場合を含む)に密着させることによって、そこに隙間を作らないようにした。これによって、発光面から見た場合に、誘電体リブによる発光しない部分が、文字や模様形状になるように、当該誘電体リブを形成させるので、発光しない部分を利用して文字や模様等を表示させることが可能となる。また、従来とは異なり、前記誘電体リブの上面には、ガラス接着剤を塗布しないので、同接着剤が誘電体リブの両側にはみ出るよる外観上の弊害は無くなり、文字や模様等の境界をくっきりと表示させることが可能となる。

【0026】

また、請求項7に記載の平面型放電管によれば、請求項1〜6に記載の平面型放電管の効果にに加えて、前記誘電体リブが前記第1誘電体平板の内面に一体にして形成されるので、部品点数を少なくすることが可能となる。

【0027】

また、請求項8、9に記載の平面型放電管によれば、請求項7に記載の平面型放電管の効果にに加えて、前記誘電体リブを後加工によって形成するため、前記第1誘電体平板を作成する際、面積の大きな誘電体の平板から切り出せばよく、複雑な加工を必要としない。

【0028】

また、請求項10、11に記載の平面型放電管によれば、請求項1〜6に記載の平面型放電管の効果に加えて、第1誘電体平板と第2誘電体平板の加工は、上述したように、面積の大きな誘電体の平板から切り出せばよく、複雑な加工を必要としない。一方、前記誘電体リブ、あるいは、その周枠体ち連通するように形成された誘電体リブは、断面が矩形形状の誘電体棒体を組み合わせて形成することができ、複雑な文字や模様形状をした誘電体リブを作成することが容易になる。

【0029】

以上のように本発明では、発光しない部分を利用して文字や模様等を表示させることができる平面型放電管を提供することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明を照明用灯具として使用される平面型放電管に具体化した実施形態を図1〜8を用いて説明する。なお、各実施形態において、同様の構成要素には同じ符号を付すこととする。

【0031】

(第1の実施形態)

本実施形態の平面型放電管1は、一対の平行配置された透明なガラス基板を所定間隔をおいて周囲を封着部材で封着して内部に放電空間を形成し、第1および第2誘電体平板としての一対のガラス基板の外面のそれぞれに一対の薄膜状電極を設け、放電空間内に放電ガスを封入したものである。

【0032】

図1に示すように、放電空間内に平行配置した文字形状(図1では、文字L)を有する誘電体リブが形成されている。所定の放電距離によって規定される文字型形状の誘電体リブ5を、その内面に一体に設けた第1のガラス基板2と、この第1のガラス基板2に対向して平行に配置した第2のガラス基板3と、これらの両ガラス基板の外面にそれぞれ設けた薄膜状電極8、9とにより構成され、前記ガラス基板の間に形成された密閉空間にキセノン等の放電ガスを封入して前記薄膜状電極に所定の交流電圧を付与することにより、前記密封空間内の放電ガスに放電を発生させて前記両薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管である。

【0033】

この平面型放電管1において、第1のガラス基板2の外面に設けた薄膜状電極9は、銀、アルミニウム等の金属蒸着膜により形成された不透明電極であり、一方、第2のガラス基板3の外面に設けた薄膜状電極8は酸化インジウムスズ(ITO:Indium tinoxide)の蒸着膜により形成した透明電極であって、発光面Sとして設けられている。なお、第1のガラス基板2の内面には蛍光体膜12が形成されている。

【0034】

上記の平面型放電管1の製造工程において、第1のガラス基板2の文字型形状の誘電体リブ5と外周枠4は、ガラス、シリコン、セラミック等の脆性材料の微細加工が可能なマイクロブラスト加工によって形成される。このマイクロブラスト加工において、ガラス基板の上面における誘電体リブ5と外周枠4に対応する部分をマスクで覆った状態にて、同ガラス基板の上面に向けて約3〜10μmの粒子を高圧で噴射させることにより、文字型形状の誘電体リブ5と外周枠4が同じ高さで形成される。その後、外周枠4に対応する部分のマスクを剥がし、同様に粒子を高圧で噴射させると、外周枠4の上面が削られることにより、前記誘電体リブ5の高さより低い外周枠4が形成される。また、型成型によって、誘電体リブ5と外周枠4を形成することも可能である。

【0035】

次に、第1のガラス基板2の内面および第2のガラス基板3の下面にそれぞれ蛍光体膜12が塗布される。その後、第2のガラス基板3は、第1のガラス基板2の外周枠4の上面に塗布したガラス接着剤(ガラスフリット低融点ガラス)7にその下面に形成された蛍光体膜12を接着し、前記文字型形状の誘電体リブ5の上面5aにその下面に形成された蛍光体膜12が密着した状態で、炉中にて所定の温度(約550℃)下にて所定時間加熱して焼成することにより、第1のガラス基板の上面に平行に接合されて放電空間6を形成する。

【0036】

発光面Sを形成する透明電極8は、上記の焼成工程の完了後に第2のガラス基板3の上面に蒸着され、同様に不透明電極9が第1のガラス基板の下面に蒸着される。放電空間へのキセノン等の放電ガスの封入は、図1(a)に示したように第1のガラス基板2の外周枠4に設けた吸排気管13を通して、放電空間6内の空気を真空ポンプ(図示せず)によって排出した後、所要量の放電ガスを吸排気管13を通して放電空間6内に供給することによって達成される。最後にリード線11a、11bが各端部の導電性接着剤10a、10bによって薄膜状の透明電極8と不透明電極9の外面にそれぞれ接続され、同リード線10a、10bの端部を交流電源に接続して使用される。

【0037】

なお、本実施形態において、「周枠体」としての外周枠4とその上面に塗布されたガラス接着剤7とによっって、本発明の「封着部材」を形成している。

【0038】

(第1の実施形態の効果)

上記のように、誘電体リブ5が文字型形状に形成され、その上面5aが第2のガラス基板3の下面に形成された蛍光体膜12に密着し、周囲が封入されて放電空間6が形成される。したがって、発光面S側から見た場合、当該平面型放電管の点灯時において、誘電体リブ5の輪郭がくっきりとした黒色の文字型を写し出すことができる。特に、第2のガラス基板3の下面に形成された蛍光体膜12を厚く形成すると、発光面Sから見た場合に、消灯時においてはこの蛍光体膜12の乳白色によって、放電空間6内部にある誘電体リブ5は見えなくなり発光面全体が乳白色にみえる。よって、消灯時には文字型形状を見せないようにすることができる。

【0039】

(第1の実施形態の応用等)

上記第1の実施形態においては、薄膜状電極9を不透明電極としたが、透明電極として発光面Sを上面および下面の両面にしてもよい。また、誘電体リブ5の文字形状を模様形状のような様々なデザインに形成することもできる。また、外周枠4は第1のガラス基板2と一体して形成されているが、別体として形成されてもよい。

【0040】

また、図2に示すように、第2のガラス基板3の下面に蛍光体膜12を形成しなくてもよい。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に直接密着している。なお、消灯時においては、前記蛍光体膜12による遮光効果が無いので、発光面Sから見た場合に放電空間6内は透けて見え、外観上の見栄えは若干劣る。

【0041】

(第2の実施形態)

本実施形態の平面型放電管101は、第1および第2誘電体平板としての一対の平行配置された透明なガラス基板を所定間隔をおいて周囲を封着部材で封着して内部に放電空間を形成し、一方のガラス基板の外面と、もう一方のガラス基板の内面にそれぞれ一対の薄膜状電極を設け、放電空間内に放電ガスを封入したものである。

【0042】

図3に示すように、放電空間6内に平行配置した文字形状(図3では、文字L)を有する誘電体リブ5が形成されている。所定の放電距離によって規定される文字型形状の誘電体リブ5を、その内面に一体に設けた第1のガラス基板2と、この第1のガラス基板2に対向して平行に配置した第2のガラス基板3と、前記第1のガラス基板2の外面に設けた薄膜状電極8と、前記第2のガラス基板3の内面に設けた薄膜状電極9とにより構成され、前記第1および第2のガラス基板の間に形成された密閉空間にキセノン等の放電ガスを封入して前記薄膜状電極に所定の交流電圧を付与することにより、前記密封空間内の放電ガスに放電を発生させて前記両薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管である。

【0043】

この平面型放電管101において、第1のガラス基板2の外面に設けた薄膜状電極9は、酸化インジウムスズ(ITO:Indium tinoxide)の蒸着膜により形成した透明電極であって、発光面Sとして設けられている。一方、第2のガラス基板3の内面に設けた薄膜状電極8は、銀、アルミニウム等の金属蒸着膜により形成された不透明電極である。なお、第1のガラス基板2の内面には蛍光体膜12が形成されている。

【0044】

上記の平面型放電管101の製造工程において、第1のガラス基板2の文字型形状の誘電体リブ5と外周枠4は、ガラス、シリコン、セラミック等の脆性材料の微細加工が可能なマイクロブラスト加工によって形成される。このマイクロブラスト加工において、ガラス基板の上面における誘電体リブ5と外周枠4に対応する部分をマスクで覆った状態にて、同ガラス基板の上面に向けて約3〜10μmの粒子を高圧で噴射させることにより、文字型形状の誘電体リブ5と外周枠4が同じ高さで形成される。その後、外周枠4に対応する部分のマスクを剥がし、同様に粒子を高圧で噴射させると、外周枠4の上面が削られることにより、前記誘電体リブ5の高さより低い外周枠4が形成される。また、型成型によって、誘電体リブ5と外周枠4を形成することも可能である。

【0045】

次に、第1のガラス基板2の内面に蛍光体膜12が形成される。一方、第2のガラス基板3の内面には、不透明電極9が蒸着され、その下面には誘電体膜22が形成され、更にその下面には蛍光体膜12が形成される。その後、第2のガラス基板3は、第1のガラス基板2の外周枠4の上面に塗布したガラス接着剤(ガラスフリット低融点ガラス)7にその最下面に形成された蛍光体膜12を接着し、前記文字型形状の誘電体リブ5の上面5aにその最下面に形成された蛍光体膜12が密着した状態で、炉中にて所定の温度(約550℃)下にて所定時間加熱して焼成することにより、第1のガラス基板の上面に平行に接合されて放電空間6を形成する。

【0046】

発光面Sを形成する透明電極8は、上記の焼成工程の完了後に第2のガラス基板3の上面に蒸着される。放電空間へのキセノン等の放電ガスの封入は、図1(a)に示したように第1のガラス基板2の外周枠4に設けた吸排気管13を通して、放電空間6内の空気を真空ポンプ(図示せず)によって排出した後、所要量の放電ガスを吸排気管13を通して放電空間6内に供給することによって達成される。最後にリード線11a、11bが各端部の導電性接着剤10a、10bによって薄膜状の透明電極8と不透明電極9の外面にそれぞれ接続され、同リード線10a、10bの端部を交流電源に接続して使用される。

【0047】

なお、本実施形態において、第1の実施形態と同様、「周枠体」としての外周枠4とその上面に塗布されたガラス接着剤7とによっって、本発明の「封着部材」を形成している。

【0048】

(第2の実施形態の効果)

第1の実施形態同様、誘電体リブ5が文字型形状に形成され、その上面5aが第2のガラス基板3の最下面に形成された蛍光体膜12に密着し、周囲が封入されて放電空間6が形成される。したがって、発光面S側から見た場合、当該平面型放電管の点灯時において、誘電体リブ5の輪郭がくっきりとした黒色の文字型を写し出すことができる。また、不透明電極9の下面には誘電体膜22を設けているので、薄膜電極9を保護する役目を果たす。

【0049】

(第2の実施形態の応用等)

上記第2の実施形態においては、第1の実施形態と同様に、薄膜状電極9を不透明電極としたが、透明電極として発光面Sを上面および下面の両面にしてもよい。また、誘電体リブ5の文字形状を模様形状のような様々なデザインに形成することもできる。また、外周枠4は第1のガラス基板2と一体して形成されているが、別体として形成されてもよい。

【0050】

また、図4に示すように、第2の実施形態から、第2のガラス基板3の最下面の蛍光体膜12を取り除いてもよい。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に形成された誘電体膜22に直接密着する。なお、更に透光性の誘電体膜22とし、薄膜状電極9を透明電極にした場合には、第2のガラス基板の外面から見た場合、消灯時において、前記蛍光体膜12による遮光効果が無いため、放電空間6内は透けて見えるので、外観上の見栄えは若干劣る。

【0051】

また、図5に示すように、第2の実施形態から、第2のガラス基板3の下面の誘電体膜22を取り除いてもよい。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に形成された蛍光体膜12に直接密着する。誘電体膜22が取り除かれたことにより、薄膜状電極9の保護が劣るようになるが、その分、蛍光体膜12を厚く形成することで対応が可能である。

【0052】

また、図6に示すように、図4の実施形態から更に誘電体膜22を取り除いても良い。この場合、誘電体リブ5の上面5aは、第2のガラス基板3の下面に形成された薄膜状電極9に直接密着する。なお、更に薄膜状電極9を透明電極にした場合には、第2のガラス基板の外面から見た場合、消灯時において、前記蛍光体膜12による遮光効果が無いため、放電空間6内は透けて見えるので、外観上の見栄えは若干劣る。

【0053】

(その他の応用例等)

なお、本発明は、上記実施形態に限定するものではなく、本発明の要旨を変更しない範囲で様々な応用が可能である。例えば、上記実施形態においては、一対の薄膜状電極の少なくともいずれか一方を、ガラス基板の外面に設けたが、これに限定するものではなく、両電極とも、それぞれのガラス基板の内面に薄膜状電極として形成しても良い。また、第1および第2の実施形態において、第1のガラス基板の内面に蛍光体膜を形成しているが、他の面に蛍光体膜が形成されている場合には、これを省略することも可能である。また、誘電体リブの側面は、傾斜状に形成しても良いし、この側面にも蛍光体膜を形成しても良い。

【0054】

また、第1および第2の実施形態において、誘電体リブ5は、第1のガラス基板2と一体にして形成されているが、これに限定されない。例えば、シリコンフリットによるシルク印刷にて形成しても良いし、誘電体リブ5の下面を接着剤にて第1のガラス基板2の内面に接着するようにしてもよい。本発明において、「誘電体リブは、前記第1誘電体平板の内面に一体にして形成される」とは、誘電体リブが第1のガラス平板の内面に後加工されることも含む。

【0055】

また、誘電体リブが第1のガラス基板と別体にて形成され、第1のガラス基板と第2のガラス基板とに挟持されて固定されてもよい。さらに、図7及び図8に示す平面型放電管201のように、誘電体リブ5は、外周枠4から内側に延びた複数の延設支持材5bによって支持され、この外周枠4,延設支持材5bおよび誘電体リブ5から形成される中間体が、第1のガラス基板と第2のガラス基板によって挟持された状態で封着され固定されるようにしてもよい。

【図面の簡単な説明】

【0056】

【図1】本発明の平面型放電管の第1の実施形態であって、(a)はその分解斜視図、(b)はX−X断面図である。

【図2】本発明の平面型放電管の第1の実施形態の応用例であって、(a)はその平面図、(b)はX−X断面図である。

【図3】本発明の平面型放電管の第2の実施形態であって、(a)はその平面図、(b)はX−X断面図である。

【図4】本発明の平面型放電管の第2の実施形態の第1応用例であって、その断面図である。

【図5】本発明の平面型放電管の第2の実施形態の第2応用例であって、その断面図である。

【図6】本発明の平面型放電管の第2の実施形態の第3応用例であって、その断面図である。

【図7】本発明の平面型放電管の他の応用例であって、その分解斜視図である。

【図8】本発明の平面型放電管の他の応用例であって、図7のX−X断面図である。

【図9】従来の平面型放電管の実施形態であって、(a)は外観斜視図、(b)は平面図、(c)はX−X断面図である。

【符号の説明】

【0057】

1,101、201・・・平面型放電管、2・・・第1のガラス基板、3・・・第2のガラス基板、4・・・外周枠、5・・・誘電体リブ、5a・・・誘電体リブの上面、5b・・・誘電体リブの延設支持材、6・・・放電空間、7・・・ガラス接着剤(封着部材)、8・・・透明電極、9・・・不透明電極、10a、10b・・・導電性接着剤、11a、11b・・・リード線、12・・・蛍光体膜、13・・・吸排気管、22・・・誘電体膜。

【特許請求の範囲】

【請求項1】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、 前記第2誘電体平板の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項2】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2誘電体平板の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項3】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記誘電体薄膜の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項4】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記誘電体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項5】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項6】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2薄膜電極の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項7】

前記誘電体リブは、前記第1誘電体平板の内面に一体にして形成される、

ことを特徴とする請求項1〜6に記載の平面型放電管。

【請求項8】

前記誘電体リブは、シリコンフリットを前記第1誘電体平板の内面にシルク印刷して形成される、

ことを特徴とする請求項7に記載の平面型放電管。

【請求項9】

前記誘電体リブは、前記第1誘電体平板の内面にフリットにて接着されて形成される、ことを特徴とする請求項7に記載の平面型放電管。

【請求項10】

前記誘電体リブは、前記第1誘電体平板と別体として形成され、

前記誘電体リブの下面が前記第1誘電体平板の内面と密着して固定される、

ことを特徴とする請求項1〜6に記載の平面型放電管。

【請求項11】

前記誘電体リブは、前記封着部材の一部を形成する周枠体から内側に向かって延びる複数の延設部によって支持される、

ことを特徴とする請求項10に記載の平面型放電管。

【請求項1】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、 前記第2誘電体平板の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項2】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板及び第2誘電体平板の外面にそれぞれ設けた薄膜状電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2誘電体平板の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項3】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記誘電体薄膜の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項4】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された誘電体薄膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記誘電体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項5】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記第2誘電体平板の内面に設けた第2薄膜電極の内面に形成された蛍光体膜と、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブと、を備え、

前記誘電体リブの上面を前記蛍光体膜の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項6】

所定の放電距離だけ離間して平行に対向配置された第1誘電体平板と第2誘電体平板の周辺部を封着部材で封着し、内部に所定の放電ガスを封入した放電空間を形成し、前記第1誘電体平板の外面に設けた第1薄膜電極と第2誘電体平板の内面に設けた第2薄膜電極に所定の電圧を付与することにより前記放電空間内の放電ガスに放電を発生させて、前記第1薄膜状電極および第2薄膜状電極の少なくともいずれか一方に形成した発光面にて可視光が生じるようにした平面型放電管において、

前記発光面側から見た際に文字や模様形状を有し、前記放電距離によって規定される一定高さの誘電体リブ、を備え、

前記誘電体リブの上面を前記第2薄膜電極の内面に密着させた、

ことを特徴とする平面型放電管。

【請求項7】

前記誘電体リブは、前記第1誘電体平板の内面に一体にして形成される、

ことを特徴とする請求項1〜6に記載の平面型放電管。

【請求項8】

前記誘電体リブは、シリコンフリットを前記第1誘電体平板の内面にシルク印刷して形成される、

ことを特徴とする請求項7に記載の平面型放電管。

【請求項9】

前記誘電体リブは、前記第1誘電体平板の内面にフリットにて接着されて形成される、ことを特徴とする請求項7に記載の平面型放電管。

【請求項10】

前記誘電体リブは、前記第1誘電体平板と別体として形成され、

前記誘電体リブの下面が前記第1誘電体平板の内面と密着して固定される、

ことを特徴とする請求項1〜6に記載の平面型放電管。

【請求項11】

前記誘電体リブは、前記封着部材の一部を形成する周枠体から内側に向かって延びる複数の延設部によって支持される、

ことを特徴とする請求項10に記載の平面型放電管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−190663(P2006−190663A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−356148(P2005−356148)

【出願日】平成17年12月9日(2005.12.9)

【出願人】(000144544)レシップ株式会社 (179)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年12月9日(2005.12.9)

【出願人】(000144544)レシップ株式会社 (179)

【Fターム(参考)】

[ Back to top ]