床材

【課題】燃焼時に有害ガスを発生しにくく、谷反り発生を防止でき、施工性に優れ、膨れ発生を抑制することができ、且つ施工後の突き上げ発生も防止できる床材を提供する。

【解決手段】本発明の床材1は、中間樹脂層3の上面側に表面樹脂層2が積層一体化され、中間樹脂層3の下面側に裏面樹脂層4が積層一体化されてなり、表面樹脂層2、中間樹脂層3及び裏面樹脂層4は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、表面樹脂層2は、線膨張率が10.0×10-5/K以下である表面樹脂シートが中間樹脂層3の上面側に積層されたものであり、裏面樹脂層4は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが中間樹脂層3の下面側に積層されたものであり、表面樹脂層の厚さ及び裏面樹脂層の厚さは0.03mm〜1.0mmで、裏面樹脂層の厚さは表面樹脂層の厚さの1.0倍〜4.0倍である。

【解決手段】本発明の床材1は、中間樹脂層3の上面側に表面樹脂層2が積層一体化され、中間樹脂層3の下面側に裏面樹脂層4が積層一体化されてなり、表面樹脂層2、中間樹脂層3及び裏面樹脂層4は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、表面樹脂層2は、線膨張率が10.0×10-5/K以下である表面樹脂シートが中間樹脂層3の上面側に積層されたものであり、裏面樹脂層4は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが中間樹脂層3の下面側に積層されたものであり、表面樹脂層の厚さ及び裏面樹脂層の厚さは0.03mm〜1.0mmで、裏面樹脂層の厚さは表面樹脂層の厚さの1.0倍〜4.0倍である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、ビル、マンション、家屋、商業施設等の建築物の床材、或いは鉄道、バス等の車輌の床材として好適に用いられる床材に関する。

【0002】

なお、本明細書では、「ポリプロピレン系樹脂」の語は、エラストマー(即ちポリプロピレン系エラストマー)を含まない意味で用いている。

【0003】

また、本明細書では、「樹脂シート」の語は、「樹脂フィルム」を含む意味で用いている。

【0004】

また、本明細書では、「線膨張率」の語は、JIS K7197−1991に準拠して熱機械測定装置(TMA)を用いて30℃〜60℃の条件下で測定した線膨張率を意味する。

【背景技術】

【0005】

従来、ビル、マンション、家屋、商業施設等の建築物の床材、或いは鉄道、バス等の車輌の床材(タイル状床材、シート状床材)としては、塩化ビニル樹脂(PVC)からなるものが多く採用されていた。

【0006】

しかしながら、PVC製床材は、燃焼時において多量の発煙と共に有害ガスを発生することから、火災時において避難者が該有害ガス等を吸入してしまう等の防災上の問題、また焼却廃棄処理によって環境汚染をもたらすという問題があった。また、PVC製床材は可塑剤を多量に含有しているので、特有の臭気があるし、長年の使用により可塑剤が揮発減量して床材としての柔軟性が低下するという問題や、長年の使用により可塑剤が表面にブリードして曇りを生じやすく外観体裁が悪くなるという問題もあった。

【0007】

そこで、近年では、PVC材料に代えて、燃焼時に有害ガスの発生が少ない次のような材料を床材の構成材として用いることが提案されている。例えばポリプロピレン樹脂、ポリエチレン樹脂、エチレン−エチルアクリレートコポリマー、エチレン−メチルメタクリレートコポリマー、エチレン−酢酸ビニルコポリマー等のエチレン系コポリマー、ポリブテン−1等のオレフィン系熱可塑性樹脂、ポリメチルメタクリレート、ポリメチルメタクリレートとアクリルゴムとのコポリマー等のアクリル系熱可塑性樹脂、ポリウレタン系熱可塑性樹脂、オレフィン系熱可塑性エラストマー、スチレン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー等を床材の構成材として用いることが提案されている(特許文献1、2参照)。これらの樹脂を床材の構成材として用いることで、燃焼時の有害ガスの発生の問題や、可塑剤由来の特有の臭気、曇り発生の問題はほぼ解決される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−145942号公報

【特許文献2】特開2002−105874号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記後者の従来技術では、床材の谷反り現象(中央部に対して縁部側が上方に反る状態)を十分に防止できるものではなく、このために施工性に劣っていた。また、上記後者の従来技術では、床材に膨れ発生を生じることが懸念される上に、施工後において突き上げ現象が発生しやすいという問題もあった。

【0010】

本発明は、かかる技術的背景に鑑みてなされたものであって、燃焼時に有害ガスを発生しにくく、谷反り発生を十分に防止でき、施工性に優れると共に、膨れ発生を抑制することができ、且つ施工後の突き上げ発生も防止できる床材を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明は以下の手段を提供する。

【0012】

[1]中間樹脂層の上面側に表面樹脂層が積層一体化され、前記中間樹脂層の下面側に裏面樹脂層が積層一体化されてなる床材であって、

前記表面樹脂層、前記中間樹脂層及び前記裏面樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、

前記表面樹脂層は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層の上面側に積層されたものであり、

前記裏面樹脂層は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層の下面側に積層されたものであり、

前記表面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは、前記表面樹脂層の厚さの1.0倍〜4.0倍の範囲であることを特徴とする床材。

【0013】

[2]前記表面樹脂層及び前記裏面樹脂層は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられている前項1に記載の床材。

【0014】

[3]前記中間樹脂層は、ガラス基布層と、該ガラス基布層の上面側に積層された上側中間樹脂層と、前記ガラス基布層の下面側に積層された下側中間樹脂層と、を含み、

前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であることを特徴とする前項1または2に記載の床材。

【0015】

[4]前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、ポリプロピレン系エラストマー及びポリプロピレン系樹脂が用いられている前項3に記載の床材。

【0016】

[5]前記表面樹脂層の下面に印刷層が形成され、該印刷層の下面にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層が形成されている前項1〜4のいずれか1項に記載の床材。

【発明の効果】

【0017】

[1]の発明では、表面樹脂層、中間樹脂層及び裏面樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であるから、燃焼時の有害ガスの発生が少なく、燃焼安全性に優れて防災面で好都合であると共に環境保全にも十分に資することができる。また、表面樹脂層は、線膨張率が10.0×10-5/K以下である表面樹脂シートが中間樹脂層の上面側に積層されたものであり、裏面樹脂層は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが中間樹脂層の下面側に積層されたものであるから、谷反り発生を十分に防止できるし、施工性にも優れる上に、膨れ発生を抑制でき、且つ施工後の突き上げ発生も防止できる。

【0018】

更に、表面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは0.03mm〜1.0mmであるから、床材の寸法安定性を向上できると共に、床材としての柔軟性をさらに向上できて施工性をより向上させることができる。

【0019】

加えて、裏面樹脂層の厚さは、表面樹脂層の厚さの1.0倍〜4.0倍であるから、谷反り発生をより十分に防止できる。

【0020】

[2]の発明では、表面樹脂層及び裏面樹脂層は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられてなる構成であるから、表面樹脂シートと裏面樹脂シートの線膨張率をそれぞれ10.0×10-5/K以下の範囲内でより小さくすることができ、これにより、谷反り発生をより十分に防止できるし、施工性をさらに向上できると共に、膨れ発生を十分に抑制できるし、施工後の突き上げ発生も十分に防止できる。

【0021】

なお、前記「主成分」の語は、樹脂成分の合計質量に占める割合が50質量%以上100質量%以下である成分を意味するものである。樹脂成分が1成分のみである場合にはその1成分を「主成分」と言うものとする。

【0022】

[3]の発明では、上側中間樹脂層と下側中間樹脂層の間にガラス基布層が積層配置されているから、床材の寸法安定性を向上させることができる。

【0023】

[4]の発明では、上側中間樹脂層及び下側中間樹脂層は、樹脂成分として、ポリプロピレン系エラストマー及びポリプロピレン系樹脂が用いられているから、床材としての柔軟性を向上させることができて施工性をさらに向上できると共に、床材を曲げても割れを生じない十分な硬さを付与することができる。

【0024】

[5]の発明では、表面樹脂層の下面に形成された印刷層の下面にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層が形成されているから、裏面に印刷層が設けられた表面樹脂層と、中間樹脂層との間の密着性を十分に向上させることができ、耐久性に優れた床材が提供される。

【図面の簡単な説明】

【0025】

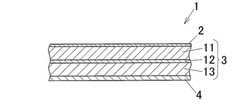

【図1】本発明に係る床材の一実施形態を示す断面図である。

【発明を実施するための形態】

【0026】

本発明に係る床材の一実施形態を図面に基づいて説明する。図1に示すように、本実施形態の床材1は、中間樹脂層3の上面側に表面樹脂層2が積層一体化され、前記中間樹脂層3の下面側に裏面樹脂層4が積層一体化されてなる床材であり、前記表面樹脂層2、前記中間樹脂層3及び前記裏面樹脂層4は、いずれも、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、前記表面樹脂層2は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層3の上面側に積層されたものであり、前記裏面樹脂層4は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層3の下面側に積層された構成である。

【0027】

更に、本実施形態では、前記中間樹脂層3は、ガラス基布層12と、該ガラス基布層12の上面に積層された上側中間樹脂層11と、前記ガラス基布層12の下面に積層された下側中間樹脂層13と、からなる。前記上側中間樹脂層11及び前記下側中間樹脂層13は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。

【0028】

前記中間樹脂層3は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。前記中間樹脂層3は、単層で構成されていてもよいし、複数層で形成されていてもよい。

【0029】

中でも、前記中間樹脂層3は、ガラス基布層12と、該ガラス基布層12の上面側に積層された上側中間樹脂層11と、前記ガラス基布層12の下面側に積層された下側中間樹脂層13と、を含む構成であるのが好ましい。

【0030】

この時、上側中間樹脂層11の厚さ/下側中間樹脂層13の厚さ=1.0/1.0〜1.0/3.0の範囲に設定されるのが好ましい。この場合には、床材1の谷反り発生をより十分に防止できる。

【0031】

前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)を構成する樹脂成分としては、特に限定されるものではないが、例えば、ポリプロピレン系エラストマー、ポリプロピレン系樹脂、ポリエチレン系エラストマー、ポリエチレン系樹脂等が挙げられる。中でも、前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)を構成する樹脂成分としては、ポリプロピレン系エラストマー及びポリプロピレン系樹脂を用いるのが好ましい。

【0032】

前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)において、ポリプロピレン系エラストマーとポリプロピレン系樹脂の配合質量比は、ポリプロピレン系エラストマー/ポリプロピレン系樹脂=55/5〜25/35の範囲に設定するのが好ましい。このような範囲に設定することにより、床材としての柔軟性を向上させることができて施工性をさらに向上できると共に、床材を曲げても割れを生じない十分な硬さを付与することができる。中でも、ポリプロピレン系エラストマーとポリプロピレン系樹脂の配合質量比は、ポリプロピレン系エラストマー/ポリプロピレン系樹脂=50/10〜35/25の範囲に設定するのが特に好ましい。

【0033】

前記ポリプロピレン系樹脂としては、特に限定されるものではないが、例えば、エチレン−プロピレン共重合体樹脂、ホモポリプロピレン樹脂(プロピレンの単独重合体)等が挙げられる。

【0034】

前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)には、充填材(例えば炭酸カルシウム等)、その他の添加剤等を配合してもよい。

【0035】

前記中間樹脂層3の一部を構成するガラス基布層12としては、特に限定されるものではないが、例えば、ガラス不織布、ガラス織布などが挙げられる。中でも、ガラス不織布を用いるのが好ましく、この場合には、上側中間樹脂層11及び下側中間樹脂層13がガラス基布層(ガラス不織布層)12に含浸しやすく層間剥離強度がさらに向上させることができる。

【0036】

前記ガラス基布層12の目付としては、20g/m2〜200g/m2に設定されるのが好ましい。20g/m2以上とすることで熱寸法安定性を向上させることができると共に、200g/m2以下とすることで接着性試験(JIS A5536 5.3.3 はくり接着強さに準拠)でこのガラス基布層12の材料破壊が生じないようにすることができる。中でも、前記ガラス基布層12の目付は、50g/m2〜120g/m2に設定されるのがより好ましい。

【0037】

前記表面樹脂層2は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。また、前記表面樹脂層2は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層3の上面側に積層されたものである。前記表面樹脂層2は、単層で構成されていてもよいし、複数層で形成されていてもよい。前記表面樹脂層2を形成するための、線膨張率が10.0×10-5/K以下である樹脂としては、特に限定されるものではないが、例えば、線膨張率が10.0×10-5/K以下の非晶性ポリエステル樹脂等が挙げられる。しかして、前記表面樹脂層2は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられてなる構成であるのが好ましい。前記表面樹脂層2は、樹脂成分の80質量%以上100質量%以下が非晶性ポリエステル樹脂である構成がより好ましい。前記非晶性ポリエステル樹脂としては、例えば、非晶性ポリエチレンテレフタレート(線膨張率が7.2×10-5/K;リケンテクノス社製「PETG」)等を例示できる。中でも、前記表面樹脂層2は、線膨張率が8.0×10-5/K以下である表面樹脂シートが前記中間樹脂層3の上面側に積層されたものであるのが好ましい。

【0038】

前記表面樹脂層2の厚さは0.03mm〜1.0mmに設定される。中でも、前記表面樹脂層2の厚さは0.05mm〜0.5mmに設定されるのが好ましい。

【0039】

前記表面樹脂層2の下面に印刷層を積層してもよい。この場合、前記印刷層の下面にプライマー塗布層が形成されているのが好ましい。このようなプライマー塗布層を形成することによって、前記表面樹脂層2と前記中間樹脂層3との接着強度を向上させることができる。前記プライマー塗布層は、カルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層であるのが好ましい。前記印刷層は、例えば、インクジェット法、グラビア印刷法、スクリーン印刷法、転写印刷法等により形成することができる。

【0040】

前記裏面樹脂層4は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。また、前記裏面樹脂層4は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層3の下面側に積層されたものである。前記裏面樹脂層4は、単層で構成されていてもよいし、複数層で形成されていてもよい。前記裏面樹脂層4を形成するための、線膨張率が10.0×10-5/K以下である樹脂としては、特に限定されるものではないが、例えば、線膨張率が10.0×10-5/K以下の非晶性ポリエステル樹脂等が挙げられる。しかして、前記裏面樹脂層4は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられてなる構成であるのが好ましい。前記裏面樹脂層4は、樹脂成分の80質量%以上100質量%以下が非晶性ポリエステル樹脂である構成がより好ましい。前記非晶性ポリエステル樹脂としては、例えば、非晶性ポリエチレンテレフタレート(線膨張率が7.2×10-5/K;リケンテクノス社製「PETG」)等を例示できる。中でも、前記裏面樹脂層4は、線膨張率が8.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層3の下面側に積層されたものであるのが好ましい。

【0041】

前記裏面樹脂層4の厚さは0.03mm〜1.0mmに設定される。中でも、前記裏面樹脂層4の厚さは0.05mm〜0.5mmに設定されるのが好ましい。

【0042】

前記裏面樹脂層4の上面にプライマー塗布層が形成されているのが好ましい。このようなプライマー塗布層を形成することによって、裏面樹脂層4と中間樹脂層3との接着強度を向上させることができる。前記裏面樹脂層4の上面のプライマー塗布層は、カルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層であるのが好ましい。

【0043】

前記裏面樹脂層4の下面にプライマー塗布層が形成されているのが好ましい。これにより、施工時の敷設対象面に塗布される接着剤との接着性を向上させることができる。この裏面樹脂層4の下面のプライマー塗布層は、カルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層であるのが好ましい。

【0044】

本発明において、前記裏面樹脂層4の厚さは、前記表面樹脂層2の厚さの1.0倍〜4.0倍の範囲に設定される。このような範囲に設定することにより、床材の谷反り発生をより十分に防止できる。中でも、前記裏面樹脂層4の厚さは、前記表面樹脂層2の厚さの1.5倍〜3.0倍の範囲であるのが好ましい。

【0045】

前記表面樹脂層2,中間樹脂層3、裏面樹脂層4のいずれにも、酸化防止剤、紫外線吸収剤、滑剤、熱安定剤、光安定剤、難燃剤、着色剤、帯電防止剤等の各種添加剤を適宜含有せしめてもよい。

【0046】

本発明の床材1の厚さは、特に限定されないものの、1.0mm〜4.0mmに設定されるのが好ましい。

【0047】

本発明の床材1は、タイル状床材として構成しても良いし、シート状床材(例えば幅600〜2500mm程度の長尺シート等)として構成しても良く、特に限定されない。

【0048】

本発明に係る床材の製造方法としては、特に限定されず、例えばカレンダ加工機、押出加工機等の公知の装置や、ホットラミネート加工機等の公知の積層技術を用いて積層することにより製造することができる。また、その積層順序も特に限定されない。

【実施例】

【0049】

次に、本発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0050】

<実施例1>

ポリプロピレン系エラストマー45質量部、ポリプロピレン系樹脂15質量部、炭酸カルシウム40質量部からなる樹脂組成物をバンバリーミキサーで混練し、カレンダー成形機を用いて、厚さ0.9mmの上側中間シート(上側中間樹脂層11)および厚さ0.9mmの下側中間シート(下側中間樹脂層13)をそれぞれ作製した。

【0051】

また、表面樹脂シート(表面樹脂層2)として、線膨張率が7.2×10-5/Kで厚さ0.1mmの非晶性ポリエチレンテレフタレート樹脂フィルム(リケンテクノス社製「PETG」)を準備し、裏面樹脂シート(裏面樹脂層4)として、線膨張率が7.2×10-5/Kで厚さ0.2mmの非晶性ポリエチレンテレフタレート樹脂フィルム(リケンテクノス社製「PETG」)を準備した。なお、表面樹脂シートの裏面にグラビア印刷を行って印刷層を形成し、該印刷層にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー液を塗布してプライマー塗布層を形成した。

【0052】

下側から、裏面樹脂シート、下側中間シート、ガラス不織布(目付60g/m2)、上側中間シートおよび表面樹脂シート(印刷層、プライマー塗布層が下側になる配置)を、この順に重ねて、熱プレス機を用いて150℃、1.0MPaの条件で5分間圧縮成形を行うことによって、図1に示す厚さ2.0mmの床材1を得た。

【0053】

<実施例2>

裏面樹脂層の厚さを0.3mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=3.0に設定した以外は、実施例1と同様にして厚さ2.1mmの床材を得た。

【0054】

<実施例3>

裏面樹脂層の厚さを0.15mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=1.5に設定した以外は、実施例1と同様にして厚さ1.95mmの床材を得た。

【0055】

<実施例4>

上側中間樹脂層及び下側中間樹脂層を構成する樹脂組成物として、ポリプロピレン系エラストマー35質量部、ポリプロピレン系樹脂25質量部および炭酸カルシウム40質量部を配合して得られた樹脂組成物を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0056】

<実施例5>

上側中間樹脂層及び下側中間樹脂層を構成する樹脂組成物として、ポリプロピレン系エラストマー15質量部、ポリプロピレン系樹脂45質量部および炭酸カルシウム40質量部を配合して得られた樹脂組成物を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0057】

<実施例6>

表面樹脂シートとして、線膨張率が9.1×10-5/Kで厚さが0.1mmのオレフィン系樹脂フィルム(オレフィン系樹脂35質量部、金属水酸化物塩60質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用い、裏面樹脂シートとして、線膨張率が9.1×10-5/Kで厚さが0.2mmのオレフィン系樹脂フィルム(オレフィン系樹脂35質量部、金属水酸化物塩60質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0058】

<比較例1>

表面樹脂シートとして、線膨張率が10.9×10-5/Kで厚さが0.1mmのオレフィン系樹脂フィルム(オレフィン系樹脂50質量部、金属水酸化物塩45質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用い、裏面樹脂シートとして、線膨張率が10.9×10-5/Kで厚さが0.2mmのオレフィン系樹脂フィルム(オレフィン系樹脂50質量部、金属水酸化物塩45質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0059】

<比較例2>

表面樹脂シートとして、線膨張率が9.1×10-5/Kで厚さが0.1mmのオレフィン系樹脂フィルム(オレフィン系樹脂35質量部、金属水酸化物塩60質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用い、裏面樹脂シートとして、線膨張率が10.9×10-5/Kで厚さが0.2mmのオレフィン系樹脂フィルム(オレフィン系樹脂50質量部、金属水酸化物塩45質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0060】

<比較例3>

表面樹脂層の厚さを0.01mm、裏面樹脂層の厚さを0.02mmに設定した以外は、実施例1と同様にして厚さ1.7mmの床材を得た。

【0061】

<比較例4>

表面樹脂層の厚さを0.06mm、裏面樹脂層の厚さを0.6mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=10.0に設定した以外は、実施例1と同様にして厚さ2.3mmの床材を得た。

【0062】

<比較例5>

表面樹脂層の厚さを0.2mm、裏面樹脂層の厚さを0.1mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=0.5に設定した以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0063】

<比較例6>

表面樹脂層の厚さを1.2mm、裏面樹脂層の厚さを1.2mmに設定した以外は、実施例1と同様にして厚さ4.0mmの床材を得た。

【0064】

なお、表面樹脂シートの線膨張率、裏面樹脂シートの線膨張率は、下記線膨張率測定法により測定された線膨張率(1/K)である。

【0065】

<線膨張率測定法>

セイコーインスツル社製の熱応力分析装置(TMA)「EXSTAR TMA/SS6000」を用い、JIS K7197−1991に準拠して、各シート(表面樹脂シート、裏面樹脂シート)の線膨張率(1/K)を測定する。この線膨張率の測定の際には、30℃〜60℃の条件下で線膨張量を測定し、この30℃〜60℃の範囲での線膨張量の測定データに基づいて線膨張率の平均値(30℃〜60℃の測定温度範囲での線膨張率の平均値)を算出するものとする。

【0066】

【表1】

【0067】

【表2】

【0068】

上記のようにして得られた各床材に対して、下記評価方法に基づいて評価を行った。これらの評価結果を表1、2に示す。

【0069】

<膨れ防止性評価法>

40cm×40cmの大きさの平面視正方形状に切り出した床材を、20℃雰囲気下で表面が平滑な木材製固定板の上にアクリル系接着剤で接着し、20℃雰囲気下で72時間放置した後、床材の4辺を金具で固定板に固定し、さらに60℃のオーブン内に4時間放置した。しかる後、オーブン内から床材を取り出し、床材の表面を目視観察し、膨れが全く生じていないものを「◎」、膨れがほんの僅かしか認められず実質的に膨れがないと判断できるものを「○」、膨れが少し生じたものを「△」、膨れが目立って生じたものを「×」とした。

【0070】

<反り防止性評価法>

JIS A1454−2010 14の反り試験に準拠して床材の反り量(mm)を測定し、下記判定基準に基づき評価した。

(判定基準)

「○」…反り量が−1.0mm以上0.0mm以下(例えば−0.5mm)

「△」…反り量が0.0mmを超えて0.5mm以下

「×」…反り量が0.5mmを超える、または反り量が−1.0mm未満(例えば−2.0mm)。

【0071】

<施工性(硬さ)評価法>

JIS K7171−2008に準拠して床材の曲げ弾性率(MPa)を測定し、下記判定基準に基づき評価した。

(判定基準)

「◎」…曲げ弾性率が500MPa以下である

「○」…曲げ弾性率が500MPaを超えて700MPa以下である

「×」…曲げ弾性率が700MPaを超える。

【0072】

<突き上げ防止性評価法>

40cm×40cmの大きさの平面視正方形状に切り出した床材9枚を、縦3枚、横3枚ずつ碁盤目状に隙間なく整列配置した状態で、20℃雰囲気下で表面が平滑な木材製固定板の上にアクリル系接着剤で接着し、20℃雰囲気下で72時間放置した後、これら整列配置された9枚の床材の4辺(全体としての4辺)を金具で固定板に固定し、さらに60℃のオーブン内に4時間放置した。しかる後、オーブン内から床材を取り出し、隣り合う床材同士で突き上げが全く発生しなかったものを「◎」、隣り合う床材同士で突き上げがほんの僅かな程度認められたものの実用上問題がないと判断できるものを「○」、隣り合う床材同士で突き上げが少し発生したものを「△」、隣り合う床材同士で突き上げが目立って発生したものを「×」とした。

【0073】

表から明らかなように、本発明の実施例1〜6の床材は、膨れ防止性、反り防止性、施工性、施工後の突き上げ防止性のいずれにも優れていた。

【0074】

これに対し、表面樹脂シート、裏面樹脂シートのうち少なくとも一方が、線膨張率が10.0×10-5/Kを超えている比較例1、2の床材は、膨れ防止性、突き上げ防止性のいずれにも劣っていた。また、表面樹脂層及び裏面樹脂層の厚さが本発明の規定範囲の下限を逸脱している比較例3の床材は、膨れ防止性、突き上げ防止性のいずれにも劣っていた。また、(裏面樹脂層の厚さ/表面樹脂層の厚さ)の比が、本発明の規定範囲を逸脱している比較例4、5の床材は、反り防止性に劣っていた。また、また、表面樹脂層及び裏面樹脂層の厚さが本発明の規定範囲の上限を逸脱している比較例6の床材は、柔軟性が不十分であり施工性に劣っていた。

【産業上の利用可能性】

【0075】

本発明の床材は、例えば、ビル、マンション、家屋、商業施設等の建築物の床材、或いは鉄道、バス等の車輌の床材として好適に用いられるが、特にこのような用途に限定されるものではない。

【符号の説明】

【0076】

1…床材

2…表面樹脂層

3…中間樹脂層

4…裏面樹脂層

11…上側中間樹脂層

12…ガラス基布層

13…下側中間樹脂層

【技術分野】

【0001】

本発明は、例えば、ビル、マンション、家屋、商業施設等の建築物の床材、或いは鉄道、バス等の車輌の床材として好適に用いられる床材に関する。

【0002】

なお、本明細書では、「ポリプロピレン系樹脂」の語は、エラストマー(即ちポリプロピレン系エラストマー)を含まない意味で用いている。

【0003】

また、本明細書では、「樹脂シート」の語は、「樹脂フィルム」を含む意味で用いている。

【0004】

また、本明細書では、「線膨張率」の語は、JIS K7197−1991に準拠して熱機械測定装置(TMA)を用いて30℃〜60℃の条件下で測定した線膨張率を意味する。

【背景技術】

【0005】

従来、ビル、マンション、家屋、商業施設等の建築物の床材、或いは鉄道、バス等の車輌の床材(タイル状床材、シート状床材)としては、塩化ビニル樹脂(PVC)からなるものが多く採用されていた。

【0006】

しかしながら、PVC製床材は、燃焼時において多量の発煙と共に有害ガスを発生することから、火災時において避難者が該有害ガス等を吸入してしまう等の防災上の問題、また焼却廃棄処理によって環境汚染をもたらすという問題があった。また、PVC製床材は可塑剤を多量に含有しているので、特有の臭気があるし、長年の使用により可塑剤が揮発減量して床材としての柔軟性が低下するという問題や、長年の使用により可塑剤が表面にブリードして曇りを生じやすく外観体裁が悪くなるという問題もあった。

【0007】

そこで、近年では、PVC材料に代えて、燃焼時に有害ガスの発生が少ない次のような材料を床材の構成材として用いることが提案されている。例えばポリプロピレン樹脂、ポリエチレン樹脂、エチレン−エチルアクリレートコポリマー、エチレン−メチルメタクリレートコポリマー、エチレン−酢酸ビニルコポリマー等のエチレン系コポリマー、ポリブテン−1等のオレフィン系熱可塑性樹脂、ポリメチルメタクリレート、ポリメチルメタクリレートとアクリルゴムとのコポリマー等のアクリル系熱可塑性樹脂、ポリウレタン系熱可塑性樹脂、オレフィン系熱可塑性エラストマー、スチレン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー等を床材の構成材として用いることが提案されている(特許文献1、2参照)。これらの樹脂を床材の構成材として用いることで、燃焼時の有害ガスの発生の問題や、可塑剤由来の特有の臭気、曇り発生の問題はほぼ解決される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−145942号公報

【特許文献2】特開2002−105874号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記後者の従来技術では、床材の谷反り現象(中央部に対して縁部側が上方に反る状態)を十分に防止できるものではなく、このために施工性に劣っていた。また、上記後者の従来技術では、床材に膨れ発生を生じることが懸念される上に、施工後において突き上げ現象が発生しやすいという問題もあった。

【0010】

本発明は、かかる技術的背景に鑑みてなされたものであって、燃焼時に有害ガスを発生しにくく、谷反り発生を十分に防止でき、施工性に優れると共に、膨れ発生を抑制することができ、且つ施工後の突き上げ発生も防止できる床材を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明は以下の手段を提供する。

【0012】

[1]中間樹脂層の上面側に表面樹脂層が積層一体化され、前記中間樹脂層の下面側に裏面樹脂層が積層一体化されてなる床材であって、

前記表面樹脂層、前記中間樹脂層及び前記裏面樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、

前記表面樹脂層は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層の上面側に積層されたものであり、

前記裏面樹脂層は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層の下面側に積層されたものであり、

前記表面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは、前記表面樹脂層の厚さの1.0倍〜4.0倍の範囲であることを特徴とする床材。

【0013】

[2]前記表面樹脂層及び前記裏面樹脂層は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられている前項1に記載の床材。

【0014】

[3]前記中間樹脂層は、ガラス基布層と、該ガラス基布層の上面側に積層された上側中間樹脂層と、前記ガラス基布層の下面側に積層された下側中間樹脂層と、を含み、

前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であることを特徴とする前項1または2に記載の床材。

【0015】

[4]前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、ポリプロピレン系エラストマー及びポリプロピレン系樹脂が用いられている前項3に記載の床材。

【0016】

[5]前記表面樹脂層の下面に印刷層が形成され、該印刷層の下面にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層が形成されている前項1〜4のいずれか1項に記載の床材。

【発明の効果】

【0017】

[1]の発明では、表面樹脂層、中間樹脂層及び裏面樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であるから、燃焼時の有害ガスの発生が少なく、燃焼安全性に優れて防災面で好都合であると共に環境保全にも十分に資することができる。また、表面樹脂層は、線膨張率が10.0×10-5/K以下である表面樹脂シートが中間樹脂層の上面側に積層されたものであり、裏面樹脂層は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが中間樹脂層の下面側に積層されたものであるから、谷反り発生を十分に防止できるし、施工性にも優れる上に、膨れ発生を抑制でき、且つ施工後の突き上げ発生も防止できる。

【0018】

更に、表面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは0.03mm〜1.0mmであるから、床材の寸法安定性を向上できると共に、床材としての柔軟性をさらに向上できて施工性をより向上させることができる。

【0019】

加えて、裏面樹脂層の厚さは、表面樹脂層の厚さの1.0倍〜4.0倍であるから、谷反り発生をより十分に防止できる。

【0020】

[2]の発明では、表面樹脂層及び裏面樹脂層は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられてなる構成であるから、表面樹脂シートと裏面樹脂シートの線膨張率をそれぞれ10.0×10-5/K以下の範囲内でより小さくすることができ、これにより、谷反り発生をより十分に防止できるし、施工性をさらに向上できると共に、膨れ発生を十分に抑制できるし、施工後の突き上げ発生も十分に防止できる。

【0021】

なお、前記「主成分」の語は、樹脂成分の合計質量に占める割合が50質量%以上100質量%以下である成分を意味するものである。樹脂成分が1成分のみである場合にはその1成分を「主成分」と言うものとする。

【0022】

[3]の発明では、上側中間樹脂層と下側中間樹脂層の間にガラス基布層が積層配置されているから、床材の寸法安定性を向上させることができる。

【0023】

[4]の発明では、上側中間樹脂層及び下側中間樹脂層は、樹脂成分として、ポリプロピレン系エラストマー及びポリプロピレン系樹脂が用いられているから、床材としての柔軟性を向上させることができて施工性をさらに向上できると共に、床材を曲げても割れを生じない十分な硬さを付与することができる。

【0024】

[5]の発明では、表面樹脂層の下面に形成された印刷層の下面にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層が形成されているから、裏面に印刷層が設けられた表面樹脂層と、中間樹脂層との間の密着性を十分に向上させることができ、耐久性に優れた床材が提供される。

【図面の簡単な説明】

【0025】

【図1】本発明に係る床材の一実施形態を示す断面図である。

【発明を実施するための形態】

【0026】

本発明に係る床材の一実施形態を図面に基づいて説明する。図1に示すように、本実施形態の床材1は、中間樹脂層3の上面側に表面樹脂層2が積層一体化され、前記中間樹脂層3の下面側に裏面樹脂層4が積層一体化されてなる床材であり、前記表面樹脂層2、前記中間樹脂層3及び前記裏面樹脂層4は、いずれも、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、前記表面樹脂層2は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層3の上面側に積層されたものであり、前記裏面樹脂層4は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層3の下面側に積層された構成である。

【0027】

更に、本実施形態では、前記中間樹脂層3は、ガラス基布層12と、該ガラス基布層12の上面に積層された上側中間樹脂層11と、前記ガラス基布層12の下面に積層された下側中間樹脂層13と、からなる。前記上側中間樹脂層11及び前記下側中間樹脂層13は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。

【0028】

前記中間樹脂層3は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。前記中間樹脂層3は、単層で構成されていてもよいし、複数層で形成されていてもよい。

【0029】

中でも、前記中間樹脂層3は、ガラス基布層12と、該ガラス基布層12の上面側に積層された上側中間樹脂層11と、前記ガラス基布層12の下面側に積層された下側中間樹脂層13と、を含む構成であるのが好ましい。

【0030】

この時、上側中間樹脂層11の厚さ/下側中間樹脂層13の厚さ=1.0/1.0〜1.0/3.0の範囲に設定されるのが好ましい。この場合には、床材1の谷反り発生をより十分に防止できる。

【0031】

前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)を構成する樹脂成分としては、特に限定されるものではないが、例えば、ポリプロピレン系エラストマー、ポリプロピレン系樹脂、ポリエチレン系エラストマー、ポリエチレン系樹脂等が挙げられる。中でも、前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)を構成する樹脂成分としては、ポリプロピレン系エラストマー及びポリプロピレン系樹脂を用いるのが好ましい。

【0032】

前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)において、ポリプロピレン系エラストマーとポリプロピレン系樹脂の配合質量比は、ポリプロピレン系エラストマー/ポリプロピレン系樹脂=55/5〜25/35の範囲に設定するのが好ましい。このような範囲に設定することにより、床材としての柔軟性を向上させることができて施工性をさらに向上できると共に、床材を曲げても割れを生じない十分な硬さを付与することができる。中でも、ポリプロピレン系エラストマーとポリプロピレン系樹脂の配合質量比は、ポリプロピレン系エラストマー/ポリプロピレン系樹脂=50/10〜35/25の範囲に設定するのが特に好ましい。

【0033】

前記ポリプロピレン系樹脂としては、特に限定されるものではないが、例えば、エチレン−プロピレン共重合体樹脂、ホモポリプロピレン樹脂(プロピレンの単独重合体)等が挙げられる。

【0034】

前記中間樹脂層3(上側中間樹脂層11、下側中間樹脂層13等)には、充填材(例えば炭酸カルシウム等)、その他の添加剤等を配合してもよい。

【0035】

前記中間樹脂層3の一部を構成するガラス基布層12としては、特に限定されるものではないが、例えば、ガラス不織布、ガラス織布などが挙げられる。中でも、ガラス不織布を用いるのが好ましく、この場合には、上側中間樹脂層11及び下側中間樹脂層13がガラス基布層(ガラス不織布層)12に含浸しやすく層間剥離強度がさらに向上させることができる。

【0036】

前記ガラス基布層12の目付としては、20g/m2〜200g/m2に設定されるのが好ましい。20g/m2以上とすることで熱寸法安定性を向上させることができると共に、200g/m2以下とすることで接着性試験(JIS A5536 5.3.3 はくり接着強さに準拠)でこのガラス基布層12の材料破壊が生じないようにすることができる。中でも、前記ガラス基布層12の目付は、50g/m2〜120g/m2に設定されるのがより好ましい。

【0037】

前記表面樹脂層2は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。また、前記表面樹脂層2は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層3の上面側に積層されたものである。前記表面樹脂層2は、単層で構成されていてもよいし、複数層で形成されていてもよい。前記表面樹脂層2を形成するための、線膨張率が10.0×10-5/K以下である樹脂としては、特に限定されるものではないが、例えば、線膨張率が10.0×10-5/K以下の非晶性ポリエステル樹脂等が挙げられる。しかして、前記表面樹脂層2は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられてなる構成であるのが好ましい。前記表面樹脂層2は、樹脂成分の80質量%以上100質量%以下が非晶性ポリエステル樹脂である構成がより好ましい。前記非晶性ポリエステル樹脂としては、例えば、非晶性ポリエチレンテレフタレート(線膨張率が7.2×10-5/K;リケンテクノス社製「PETG」)等を例示できる。中でも、前記表面樹脂層2は、線膨張率が8.0×10-5/K以下である表面樹脂シートが前記中間樹脂層3の上面側に積層されたものであるのが好ましい。

【0038】

前記表面樹脂層2の厚さは0.03mm〜1.0mmに設定される。中でも、前記表面樹脂層2の厚さは0.05mm〜0.5mmに設定されるのが好ましい。

【0039】

前記表面樹脂層2の下面に印刷層を積層してもよい。この場合、前記印刷層の下面にプライマー塗布層が形成されているのが好ましい。このようなプライマー塗布層を形成することによって、前記表面樹脂層2と前記中間樹脂層3との接着強度を向上させることができる。前記プライマー塗布層は、カルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層であるのが好ましい。前記印刷層は、例えば、インクジェット法、グラビア印刷法、スクリーン印刷法、転写印刷法等により形成することができる。

【0040】

前記裏面樹脂層4は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層である。また、前記裏面樹脂層4は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層3の下面側に積層されたものである。前記裏面樹脂層4は、単層で構成されていてもよいし、複数層で形成されていてもよい。前記裏面樹脂層4を形成するための、線膨張率が10.0×10-5/K以下である樹脂としては、特に限定されるものではないが、例えば、線膨張率が10.0×10-5/K以下の非晶性ポリエステル樹脂等が挙げられる。しかして、前記裏面樹脂層4は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられてなる構成であるのが好ましい。前記裏面樹脂層4は、樹脂成分の80質量%以上100質量%以下が非晶性ポリエステル樹脂である構成がより好ましい。前記非晶性ポリエステル樹脂としては、例えば、非晶性ポリエチレンテレフタレート(線膨張率が7.2×10-5/K;リケンテクノス社製「PETG」)等を例示できる。中でも、前記裏面樹脂層4は、線膨張率が8.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層3の下面側に積層されたものであるのが好ましい。

【0041】

前記裏面樹脂層4の厚さは0.03mm〜1.0mmに設定される。中でも、前記裏面樹脂層4の厚さは0.05mm〜0.5mmに設定されるのが好ましい。

【0042】

前記裏面樹脂層4の上面にプライマー塗布層が形成されているのが好ましい。このようなプライマー塗布層を形成することによって、裏面樹脂層4と中間樹脂層3との接着強度を向上させることができる。前記裏面樹脂層4の上面のプライマー塗布層は、カルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層であるのが好ましい。

【0043】

前記裏面樹脂層4の下面にプライマー塗布層が形成されているのが好ましい。これにより、施工時の敷設対象面に塗布される接着剤との接着性を向上させることができる。この裏面樹脂層4の下面のプライマー塗布層は、カルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層であるのが好ましい。

【0044】

本発明において、前記裏面樹脂層4の厚さは、前記表面樹脂層2の厚さの1.0倍〜4.0倍の範囲に設定される。このような範囲に設定することにより、床材の谷反り発生をより十分に防止できる。中でも、前記裏面樹脂層4の厚さは、前記表面樹脂層2の厚さの1.5倍〜3.0倍の範囲であるのが好ましい。

【0045】

前記表面樹脂層2,中間樹脂層3、裏面樹脂層4のいずれにも、酸化防止剤、紫外線吸収剤、滑剤、熱安定剤、光安定剤、難燃剤、着色剤、帯電防止剤等の各種添加剤を適宜含有せしめてもよい。

【0046】

本発明の床材1の厚さは、特に限定されないものの、1.0mm〜4.0mmに設定されるのが好ましい。

【0047】

本発明の床材1は、タイル状床材として構成しても良いし、シート状床材(例えば幅600〜2500mm程度の長尺シート等)として構成しても良く、特に限定されない。

【0048】

本発明に係る床材の製造方法としては、特に限定されず、例えばカレンダ加工機、押出加工機等の公知の装置や、ホットラミネート加工機等の公知の積層技術を用いて積層することにより製造することができる。また、その積層順序も特に限定されない。

【実施例】

【0049】

次に、本発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0050】

<実施例1>

ポリプロピレン系エラストマー45質量部、ポリプロピレン系樹脂15質量部、炭酸カルシウム40質量部からなる樹脂組成物をバンバリーミキサーで混練し、カレンダー成形機を用いて、厚さ0.9mmの上側中間シート(上側中間樹脂層11)および厚さ0.9mmの下側中間シート(下側中間樹脂層13)をそれぞれ作製した。

【0051】

また、表面樹脂シート(表面樹脂層2)として、線膨張率が7.2×10-5/Kで厚さ0.1mmの非晶性ポリエチレンテレフタレート樹脂フィルム(リケンテクノス社製「PETG」)を準備し、裏面樹脂シート(裏面樹脂層4)として、線膨張率が7.2×10-5/Kで厚さ0.2mmの非晶性ポリエチレンテレフタレート樹脂フィルム(リケンテクノス社製「PETG」)を準備した。なお、表面樹脂シートの裏面にグラビア印刷を行って印刷層を形成し、該印刷層にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー液を塗布してプライマー塗布層を形成した。

【0052】

下側から、裏面樹脂シート、下側中間シート、ガラス不織布(目付60g/m2)、上側中間シートおよび表面樹脂シート(印刷層、プライマー塗布層が下側になる配置)を、この順に重ねて、熱プレス機を用いて150℃、1.0MPaの条件で5分間圧縮成形を行うことによって、図1に示す厚さ2.0mmの床材1を得た。

【0053】

<実施例2>

裏面樹脂層の厚さを0.3mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=3.0に設定した以外は、実施例1と同様にして厚さ2.1mmの床材を得た。

【0054】

<実施例3>

裏面樹脂層の厚さを0.15mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=1.5に設定した以外は、実施例1と同様にして厚さ1.95mmの床材を得た。

【0055】

<実施例4>

上側中間樹脂層及び下側中間樹脂層を構成する樹脂組成物として、ポリプロピレン系エラストマー35質量部、ポリプロピレン系樹脂25質量部および炭酸カルシウム40質量部を配合して得られた樹脂組成物を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0056】

<実施例5>

上側中間樹脂層及び下側中間樹脂層を構成する樹脂組成物として、ポリプロピレン系エラストマー15質量部、ポリプロピレン系樹脂45質量部および炭酸カルシウム40質量部を配合して得られた樹脂組成物を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0057】

<実施例6>

表面樹脂シートとして、線膨張率が9.1×10-5/Kで厚さが0.1mmのオレフィン系樹脂フィルム(オレフィン系樹脂35質量部、金属水酸化物塩60質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用い、裏面樹脂シートとして、線膨張率が9.1×10-5/Kで厚さが0.2mmのオレフィン系樹脂フィルム(オレフィン系樹脂35質量部、金属水酸化物塩60質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0058】

<比較例1>

表面樹脂シートとして、線膨張率が10.9×10-5/Kで厚さが0.1mmのオレフィン系樹脂フィルム(オレフィン系樹脂50質量部、金属水酸化物塩45質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用い、裏面樹脂シートとして、線膨張率が10.9×10-5/Kで厚さが0.2mmのオレフィン系樹脂フィルム(オレフィン系樹脂50質量部、金属水酸化物塩45質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0059】

<比較例2>

表面樹脂シートとして、線膨張率が9.1×10-5/Kで厚さが0.1mmのオレフィン系樹脂フィルム(オレフィン系樹脂35質量部、金属水酸化物塩60質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用い、裏面樹脂シートとして、線膨張率が10.9×10-5/Kで厚さが0.2mmのオレフィン系樹脂フィルム(オレフィン系樹脂50質量部、金属水酸化物塩45質量部、層状珪酸塩5質量部からなる樹脂組成物のフィルム)を用いた以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0060】

<比較例3>

表面樹脂層の厚さを0.01mm、裏面樹脂層の厚さを0.02mmに設定した以外は、実施例1と同様にして厚さ1.7mmの床材を得た。

【0061】

<比較例4>

表面樹脂層の厚さを0.06mm、裏面樹脂層の厚さを0.6mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=10.0に設定した以外は、実施例1と同様にして厚さ2.3mmの床材を得た。

【0062】

<比較例5>

表面樹脂層の厚さを0.2mm、裏面樹脂層の厚さを0.1mmに設定し、裏面樹脂層の厚さ/表面樹脂層の厚さ=0.5に設定した以外は、実施例1と同様にして厚さ2.0mmの床材を得た。

【0063】

<比較例6>

表面樹脂層の厚さを1.2mm、裏面樹脂層の厚さを1.2mmに設定した以外は、実施例1と同様にして厚さ4.0mmの床材を得た。

【0064】

なお、表面樹脂シートの線膨張率、裏面樹脂シートの線膨張率は、下記線膨張率測定法により測定された線膨張率(1/K)である。

【0065】

<線膨張率測定法>

セイコーインスツル社製の熱応力分析装置(TMA)「EXSTAR TMA/SS6000」を用い、JIS K7197−1991に準拠して、各シート(表面樹脂シート、裏面樹脂シート)の線膨張率(1/K)を測定する。この線膨張率の測定の際には、30℃〜60℃の条件下で線膨張量を測定し、この30℃〜60℃の範囲での線膨張量の測定データに基づいて線膨張率の平均値(30℃〜60℃の測定温度範囲での線膨張率の平均値)を算出するものとする。

【0066】

【表1】

【0067】

【表2】

【0068】

上記のようにして得られた各床材に対して、下記評価方法に基づいて評価を行った。これらの評価結果を表1、2に示す。

【0069】

<膨れ防止性評価法>

40cm×40cmの大きさの平面視正方形状に切り出した床材を、20℃雰囲気下で表面が平滑な木材製固定板の上にアクリル系接着剤で接着し、20℃雰囲気下で72時間放置した後、床材の4辺を金具で固定板に固定し、さらに60℃のオーブン内に4時間放置した。しかる後、オーブン内から床材を取り出し、床材の表面を目視観察し、膨れが全く生じていないものを「◎」、膨れがほんの僅かしか認められず実質的に膨れがないと判断できるものを「○」、膨れが少し生じたものを「△」、膨れが目立って生じたものを「×」とした。

【0070】

<反り防止性評価法>

JIS A1454−2010 14の反り試験に準拠して床材の反り量(mm)を測定し、下記判定基準に基づき評価した。

(判定基準)

「○」…反り量が−1.0mm以上0.0mm以下(例えば−0.5mm)

「△」…反り量が0.0mmを超えて0.5mm以下

「×」…反り量が0.5mmを超える、または反り量が−1.0mm未満(例えば−2.0mm)。

【0071】

<施工性(硬さ)評価法>

JIS K7171−2008に準拠して床材の曲げ弾性率(MPa)を測定し、下記判定基準に基づき評価した。

(判定基準)

「◎」…曲げ弾性率が500MPa以下である

「○」…曲げ弾性率が500MPaを超えて700MPa以下である

「×」…曲げ弾性率が700MPaを超える。

【0072】

<突き上げ防止性評価法>

40cm×40cmの大きさの平面視正方形状に切り出した床材9枚を、縦3枚、横3枚ずつ碁盤目状に隙間なく整列配置した状態で、20℃雰囲気下で表面が平滑な木材製固定板の上にアクリル系接着剤で接着し、20℃雰囲気下で72時間放置した後、これら整列配置された9枚の床材の4辺(全体としての4辺)を金具で固定板に固定し、さらに60℃のオーブン内に4時間放置した。しかる後、オーブン内から床材を取り出し、隣り合う床材同士で突き上げが全く発生しなかったものを「◎」、隣り合う床材同士で突き上げがほんの僅かな程度認められたものの実用上問題がないと判断できるものを「○」、隣り合う床材同士で突き上げが少し発生したものを「△」、隣り合う床材同士で突き上げが目立って発生したものを「×」とした。

【0073】

表から明らかなように、本発明の実施例1〜6の床材は、膨れ防止性、反り防止性、施工性、施工後の突き上げ防止性のいずれにも優れていた。

【0074】

これに対し、表面樹脂シート、裏面樹脂シートのうち少なくとも一方が、線膨張率が10.0×10-5/Kを超えている比較例1、2の床材は、膨れ防止性、突き上げ防止性のいずれにも劣っていた。また、表面樹脂層及び裏面樹脂層の厚さが本発明の規定範囲の下限を逸脱している比較例3の床材は、膨れ防止性、突き上げ防止性のいずれにも劣っていた。また、(裏面樹脂層の厚さ/表面樹脂層の厚さ)の比が、本発明の規定範囲を逸脱している比較例4、5の床材は、反り防止性に劣っていた。また、また、表面樹脂層及び裏面樹脂層の厚さが本発明の規定範囲の上限を逸脱している比較例6の床材は、柔軟性が不十分であり施工性に劣っていた。

【産業上の利用可能性】

【0075】

本発明の床材は、例えば、ビル、マンション、家屋、商業施設等の建築物の床材、或いは鉄道、バス等の車輌の床材として好適に用いられるが、特にこのような用途に限定されるものではない。

【符号の説明】

【0076】

1…床材

2…表面樹脂層

3…中間樹脂層

4…裏面樹脂層

11…上側中間樹脂層

12…ガラス基布層

13…下側中間樹脂層

【特許請求の範囲】

【請求項1】

中間樹脂層の上面側に表面樹脂層が積層一体化され、前記中間樹脂層の下面側に裏面樹脂層が積層一体化されてなる床材であって、

前記表面樹脂層、前記中間樹脂層及び前記裏面樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、

前記表面樹脂層は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層の上面側に積層されたものであり、

前記裏面樹脂層は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層の下面側に積層されたものであり、

前記表面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは、前記表面樹脂層の厚さの1.0倍〜4.0倍の範囲であることを特徴とする床材。

【請求項2】

前記表面樹脂層及び前記裏面樹脂層は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられている請求項1に記載の床材。

【請求項3】

前記中間樹脂層は、ガラス基布層と、該ガラス基布層の上面側に積層された上側中間樹脂層と、前記ガラス基布層の下面側に積層された下側中間樹脂層と、を含み、

前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であることを特徴とする請求項1または2に記載の床材。

【請求項4】

前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、ポリプロピレン系エラストマー及びポリプロピレン系樹脂が用いられている請求項3に記載の床材。

【請求項5】

前記表面樹脂層の下面に印刷層が形成され、該印刷層の下面にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層が形成されている請求項1〜4のいずれか1項に記載の床材。

【請求項1】

中間樹脂層の上面側に表面樹脂層が積層一体化され、前記中間樹脂層の下面側に裏面樹脂層が積層一体化されてなる床材であって、

前記表面樹脂層、前記中間樹脂層及び前記裏面樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であり、

前記表面樹脂層は、線膨張率が10.0×10-5/K以下である表面樹脂シートが前記中間樹脂層の上面側に積層されたものであり、

前記裏面樹脂層は、線膨張率が10.0×10-5/K以下である裏面樹脂シートが前記中間樹脂層の下面側に積層されたものであり、

前記表面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは0.03mm〜1.0mmであり、前記裏面樹脂層の厚さは、前記表面樹脂層の厚さの1.0倍〜4.0倍の範囲であることを特徴とする床材。

【請求項2】

前記表面樹脂層及び前記裏面樹脂層は、樹脂成分の主成分として、非晶性ポリエステル樹脂が用いられている請求項1に記載の床材。

【請求項3】

前記中間樹脂層は、ガラス基布層と、該ガラス基布層の上面側に積層された上側中間樹脂層と、前記ガラス基布層の下面側に積層された下側中間樹脂層と、を含み、

前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、化学構造中に塩素原子を有しない樹脂のみが実質的に用いられてなる樹脂層であることを特徴とする請求項1または2に記載の床材。

【請求項4】

前記上側中間樹脂層及び前記下側中間樹脂層は、樹脂成分として、ポリプロピレン系エラストマー及びポリプロピレン系樹脂が用いられている請求項3に記載の床材。

【請求項5】

前記表面樹脂層の下面に印刷層が形成され、該印刷層の下面にカルボン酸変性ポリオレフィン樹脂を含有してなるプライマー塗布層が形成されている請求項1〜4のいずれか1項に記載の床材。

【図1】

【公開番号】特開2013−113022(P2013−113022A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261146(P2011−261146)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

[ Back to top ]