廃工業製品の破砕装置

【課題】 破砕片の含水率を低下しつつ、破砕機における火災の発生を予防し、また静電気による粉塵爆発を予防する。

【解決手段】冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機1と、この破砕機により破砕された破砕片からウレタンを選別する風力選別機37,39とを備え、破砕機の破砕部に向けて間欠的に散水する散水手段17を設けることにより、破砕部における金属破砕片の温度を低下させて、可燃物の発火を予防するとともに、破砕機内の上部に水噴霧ノズル18とを設け、破砕機内部を所望の相対湿度にすることにより、静電気の帯電を予防して粉塵爆発を予防する。

【解決手段】冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機1と、この破砕機により破砕された破砕片からウレタンを選別する風力選別機37,39とを備え、破砕機の破砕部に向けて間欠的に散水する散水手段17を設けることにより、破砕部における金属破砕片の温度を低下させて、可燃物の発火を予防するとともに、破砕機内の上部に水噴霧ノズル18とを設け、破砕機内部を所望の相対湿度にすることにより、静電気の帯電を予防して粉塵爆発を予防する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃工業製品の処理装置に係り、特に廃工業製品を破砕するときに発生する発火を抑制する技術に関する。

【背景技術】

【0002】

工業製品は、鉄、銅、アルミ等の金属類、各種のプラスチック類、ガラスなどを含んで構成されている。一般に、このような工業製品の廃棄物(以下、廃工業製品という。)を処理する場合、廃工業製品を適度な大きさに破砕し、その破砕片を選別して金属類やプラスチック類に分別し、再資源化物として回収することが行われている。

【0003】

近年、廃工業製品の中でも冷蔵庫、洗濯機、エアコン等の廃家電品がリサイクル対象として挙げられている。特許文献1には、冷蔵庫、洗濯機、エアコンなどに含まれるモータや圧縮機などの破砕し難い金属塊を取り外した後、丸ごと破砕機に投入して破砕し、冷蔵庫の断熱材である発泡ポリウレタンを風力選別にて他の廃棄物から分離し、残りの破砕片を材料ごとに分別することが記載されている。

【0004】

【特許文献1】特開平5−147040号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のように、廃家電品を破砕機にて破砕すると、破砕機内又は稀には破砕機外で破砕品が発火することが実験を通じて明らかになった。

【0006】

さらに、このような発火を防止するため、常時散水しながら破砕する湿式破砕が考えられるが、破砕片の表面に水分が多く付着すると、破砕片の材料ごとに選別する際に水分の影響を受けて選別性が損なわれ、有価物の分別回収性能が低下したり、弁別された有価物の純度が低下するという問題がある。例えば、発泡ウレタンを含む冷蔵庫を破砕する場合、破砕された発泡ウレタンが水を吸って重くなるから、風力によって発泡ウレタンを選別する際の選別性能が低下する。また、破砕片同士が付着し合って、磁気選別によって鉄と銅(又はアルミ)の選別性能、あるいはプラスチックと金属との選別性能が低下する。

【0007】

本発明は、破砕片の含水率を低下しつつ、破砕機における火災の発生を予防することを課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の廃工業製品の破砕装置は、冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機と、該破砕機により破砕された破砕片から軽量物を選別する風力選別機とを備え、前記破砕機の破砕部に向けて間欠的に散水する散水手段を設けたことを特徴とする。また、前記破砕機内の上部に水噴霧ノズルを設けることができる。

【0009】

これによれば、破砕部に向けて間欠的に散水していることから、少ない散水量で破砕機における火災の発生を予防することができ、かつ破砕片の含水率を低下させることができる。また、破砕機内に水を噴霧することにより、静電気による粉塵爆発を予防することができる。

【0010】

上記の場合において、散水手段は、破砕機内の温度又は破砕機から排出される破砕片の温度に基づいて一定時間散水を行うものとすることができる。破砕機内の温度は、破砕機の破砕部の温度とすることができる。また、水噴霧ノズルは、連続的に水を噴霧するものとすることができる。

【0011】

さらに、破砕機への冷蔵庫の投入を検知する投入検知手段を設け、散水手段は、投入検知手段から冷蔵庫の投入検知信号が出力されてから次の投入検知信号が一定時間以上入力されないとき一定時間散水を行う構成にすることができる。

【0012】

また、外気温度を検出する温度計と外気湿度を検出する湿度計を設け、この温度計と湿度計によって得られる外気温度と外気湿度に基づいて、破砕機内を所定湿度にするのに必要な水量を求めて水噴霧ノズルから水を噴霧する構成にすることができる。

【0013】

上記の本発明では、冷蔵庫又は冷蔵庫を含む廃工業製品を対象とする廃工業製品の破砕装置としたが、本発明はこれに限られるものではなく、本発明の廃工業製品の破砕装置は、可燃物を含む廃工業製品を破砕する破砕機と、該破砕機の破砕部に向けて設けられた間欠的に散水する散水手段とを備えて構成することができる。また、破砕機内の上部に水噴霧ノズルを設けることができる。

【0014】

さらに、本発明は、可燃物を含む廃工業製品を破砕する破砕機と、該破砕機の破砕部に向けて設けられた間欠的に散水する散水手段と、前記破砕機の破砕部の温度を検出する破砕部温度検出手段と前記破砕機から排出される破砕片の温度を検出する破砕片温度検出手段の少なくとも一方とを備え、前記散水手段は、前記破砕部の温度又は排出される前記破砕片の温度に基づいて一定時間散水するようにすることができる。この場合において、破砕部温度検出手段と破砕片温度検出手段として、放射温度計を用いることができる。

【0015】

また、散水手段は、破砕機出口の気体温度が設定値以上に達したとき、一定時間散水するようにすることができる。さらに、散水手段は、破砕機の駆動モータの電流の減少率が設定値以上のとき、一定時間散水することができる。また、これらの条件を組合せて一定時間散水するようにしてもよい。

【0016】

さらにまた、本発明の廃工業製品の破砕装置は、可燃物を含む廃工業製品を破砕する破砕機と、該破砕機の破砕部に向けて設けられた間欠的に散水する散水手段と、前記破砕機の破砕部の温度を検出する第1温度計と、前記破砕機内の輝度を検出するCCDカメラと、前記破砕機から排出される破砕片の温度を検出する第2温度計とを備え、前記散水手段は、前記第1温度計と前記CCDカメラと前記第2温度計の少なくとも1つの出力信号が設定値を超えたときに連続的に散水する構成とすることができる。これによれば、火災に発展した場合は、速やかに消火することができる。

【0017】

この場合において、破砕機出口の気体の温度を検出する第3温度計を備え、前記散水手段は、前記第3温度計の出力信号が設定値を超えたときに連続的に散水することが好ましい。そして、散水手段が連続散水する条件のときに、破砕機を停止することができる。

【発明の効果】

【0018】

本発明によれば、破砕片の含水率を低下しつつ、破砕機における火災の発生を予防することができる。

【発明を実施するための最良の形態】

【0019】

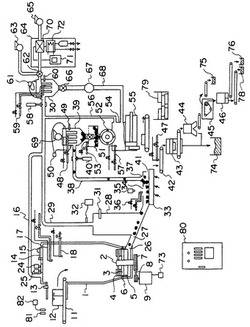

以下、本発明を図示実施の形態に基づいて説明する。図1は、本発明が適用された一実施形態の廃工業製品の破砕選別処理装置の全体構成図を示す。図示のように破砕装置は、円筒竪型容器からなる破砕機1を備えて構成される。破砕機1は、破砕機1の円筒軸と同軸に回転軸2が底面を貫通して設けられ、この回転軸2に円盤状のロータ3が取付けられ、ロータ3の上面に回転グラインダ4が設けられ、下面に吐き出し板5が取り付けられている。また、回転グラインダ4は、ロータ3の上面に起立して設けられた複数の軸に、それぞれ外周形状が菊型の回転部材(回転刃)を遊嵌して形成されている。また、吐き出し板5はロータ3の下面に、放射状に平板を垂下させて形成されている。また、ロータ3の周縁に対向する破砕機1の内壁に、周方向に沿って複数の固定刃6が設けられている。ロータ3は、回転軸2の破砕機1外に位置された部分にプーリ7を取付け、このプーリ7を駆動ベルト8を介して破砕機モータ9のプーリ10によって回転駆動されるようになっている。

【0020】

破砕機1の上部側壁に設けられた投入口に、投入コンベヤ11の下流端が挿入して設けられ、投入コンベヤ11の上流側に廃工業製品12を乗せると、廃工業製品12は破砕機1の投入口に運ばれて破砕機1内に投げ込まれるようになっている。破砕機1の投入口には、廃工業製品の投入を検出する投入検出手段13が設けられている。投入検出手段13は、例えば、レーザー素子又はCCDカメラ等を適用できる。また、破砕機1の天井には爆風扉14が取付けられている。この爆風扉14には爆風によって扉が開放されたことを検出する扉開閉検出器15が設けてある。この扉開閉検出器15は、リミットスイッチや加速度センサを適用できる。破砕機1の上部には、破砕機上部の粉塵を含む気体を吸い込むための配管16、破砕機内に散水するための散水装置17及び水を噴霧するための水噴霧装置18が設けられている。

【0021】

散水装置17は、図2に示すように、水配管19の先端に散水ノズル20が設けられ、散水ノズル20には空気を吹き込む空気配管21が接続されている。水配管19は散水用電磁弁22を介して水圧源に接続され、空気配管21は空気用電磁弁23を介して空気源に接続されている。このように構成される散水装置17は、散水しないときは、散水用電磁弁22を閉じて空気用電磁弁23を開き、粉塵による散水ノズル20のつまりを防止する。散水するときは、散水用電磁弁22を開き、空気用電磁弁23を閉じて空気が散水の妨げにならないようにしている。水噴霧装置18も散水装置17と同様の構成となっているが、水噴霧ノズルに空気を吹き込むことにより、微細な水噴霧粒子(例えば、粒径が数10μm)が得られるものを用いている。

【0022】

また、破砕機1の天井部には、回転グラインダ4近傍の破砕部の温度、又は破砕片の温度を測定するための放射温度計24が設けられている。また、破砕機1内の発火を検出するためのCCDカメラ25が設けられている。

【0023】

破砕機1の低部側面に破砕片を吐き出す排出口26が開口されている。この排出口26には、密閉構造のダクト27が傾斜させて連結されている。ダクト27の上面にフード28が連結され、このフード28は配管29を介してバグフィルタ30に連結されている。フード28にはフード内を流れる空気の温度を検出するフード空気温度計31が設けられ、配管29には可燃性ガスを検出する可燃性ガス検出器32が設けられている。

【0024】

ダクト27の下流端は、難燃性の布材等を用いたフレキシブル継ぎ手を介して振動コンベヤ33に接続されている。振動コンベヤ33は上面にカバーを有する構造であり、このカバーの上面に開口34が形成され、この開口34の上に破砕片温度検出手段としての放射温度計35が取付けられている。すなわち、図3に示すように、振動コンベヤ33の上面開口34に取付けられた放射温度計35は、振動コンベア上の円形のスポット領域36を搬送される破砕片の温度を測定するようになっている。スポット領域36の直径は、放射温度計35が高い位置に設けられるほど大きくなる。この円形部分を鉄片等の金属片、プラスチック片、ウレタン塊状物等の破砕片が通過する。したがって、放射温度計35は、スポット領域36を測定範囲として放射エネルギを測定するので、金属片の温度は無論プラスチック片等の温度の測定することになる。しかし、プラスチック片等の温度レベルは金属片に比べて低いので、概ね金属片の温度と相関が高い温度を測定することになる。また、振動コンベヤ33の開口34には、散水装置36が設けてある。この散水装置36は、破砕機1の散水装置17と同様に構成されている。

【0025】

振動コンベヤ33の下流端には開口41が設けられ、この開口41から破砕片が搬出されるようになっている。搬出された破砕片は、搬送コンベヤ42、吊下げ磁力選別機43、ドラム磁力選別機44、渦電流選別機45、線材分離機46に順次供給されるようになっている。搬送コンベヤ42の上部には、図2に示した散水装置17と同様の散水装置47が設けられている。

【0026】

一方、振動コンベヤ33の下流側のカバー上部に吸引フード37が連結され、吸引フード37は配管38を介してバグフィルタ39に連結され、バグフィルタ39はブロワ69によって排気されるようになっている。これらにより発泡ウレタン等の軽量物を選別分離する風力選別機が形成されている。なお、配管38の途中に遮断弁40が設けられている。バグフィルタ39の上部には、図2に示した散水装置17と同様の散水装置48と、バグフィルタ39内の空気温度を検出する空気温度計49が設けられている。また、バグフィルタ39の入口と出口の圧力差を検出する差圧計50が設けられている。バグフィルタ39の下部には、ウレタンホッパ51が設けられ、ウレタンホッパ51から粉砕機52にウレタンが送られる。ウレタンホッパ51には、水を噴霧するための水噴霧装置53が設けられている。粉砕機52で粉砕されたウレタンは、分離ホッパ54で沈降し、圧縮機55で圧縮されて排出される。分離ホッパ54の上部は、配管56を介してバグフィルタ30に連結されている。また、分離ホッパ54の上部には図2に示した散水装置17と同様の散水装置57が設けられている。

【0027】

バグフィルタ30と破砕機1の上部に連結された配管16は、配管29を介してバグフィルタ30に連結されている。バグフィルタ30の入口には遮断弁58が設けられている。また、バグフィルタ30内には図2に示した散水装置17と同様の散水装置59と空気温度計60が設けられている。また、バグフィルタ30の入口と出口の圧力差を計測する差圧計61が設けられ、必要な風量が流れているか否かを監視するようにしている。バグフィルタ30の出口には切替弁62が設けられ、切替弁62の一方の出口は排出ブロワ63に連結され、他方の出口は発泡ガス回収装置64を介してブロワ65に接続されている。また、バグフィルタ30の下部排出口は、ロータリ弁66と粉末搬送装置67を介して配管68により分離ホッパ54の下部に連結されている。これによって、バグフィルタ30の下部に堆積したウレタン粉末は、分離ポッパ54に供給されるようになっている。

【0028】

発泡ガス回収装置64は、活性炭が充填された吸・脱着槽70を有して構成され、活性炭により発泡ガスを吸着するようになっている。活性炭に吸着された発泡ガス(例えば、フロン)は、ボイラ71の蒸気により脱着され、脱着された発泡ガスは冷却装置72により液化されて回収されるようになっている。

【0029】

制御盤80には、破砕片温度検出手段である放射温度計24、35、空気温度を検出する熱電対温度計31、49、60、発火を検知するCCDカメラ25、扉開閉検出器15、廃工業製品の投入検出手段13、可燃性ガス検知器32、モータ電流計73、風量検出手段としての差圧計50、61が接続されている。これらは、破砕選別処理装置の火災を予防又は消火して、安全に運転するための制御信号として入力される。

【0030】

また、制御盤80からは、破砕機1を駆動する破砕機モータ9の駆動信号、投入コンベヤ11の駆動信号、散水装置17、36、47、48、59の制御信号、水噴霧装置18、53の制御信号、遮断弁40、58の制御信号、切替弁62の制御信号、発泡材回収用のブロワ65及び外気排出用のブロワ63の駆動信号が出力されるようになっている。

【0031】

このように構成される実施形態の動作を次に説明する。まず、制御盤80を含めて各機器の電源を投入し、ブロワ65と破砕機1の破砕機モータ9を順次駆動し、これによりロータ3を駆動する。次いで、水噴霧装置18、53の電磁弁を開いて破砕機1内とウレタンホッパ51内に水噴霧を開始する。これにより、廃工業製品の投入準備が整うことになる。一方、装置を停止する場合は、水噴霧装置18、53の電磁弁を閉じて水噴霧を停止し、破砕機モータ9を停止した後、ブロワ65を停止する。

【0032】

廃工業製品の投入準備が整った後、投入コンベヤ11に廃工業製品12を乗せると、廃工業製品12は破砕機投入口に運ばれ、破砕機1内に投げ込まれる。ここでは、廃工業製品12として冷蔵庫が投入された場合を例に説明する。つまり、冷蔵庫は断熱材として発泡ウレタンを含んでいることから、廃工業製品の破砕選別処理が最もやっかいなものとされており、冷蔵庫を処理できれば他の廃工業製品の処理も可能となる。冷蔵庫には、コンプレッサが取付けられているので、破砕機1のトラブル回避と温度上昇を防止するために、投入前にコンプレッサを取り除いている。したがって、破砕機1には、冷蔵庫の筐体部分が投入されることになる。投入された冷蔵庫は、破砕機1内で破砕されるが、このとき回転グラインダ4などにより、筐体に貼りついた断熱材の発泡ウレタンが筐体から剥離されながら、筐体などの鉄板と共に破砕される。この破砕・剥離により、主に金属片と、プラスチック片、発泡ウレタンの塊状物及び粉塵が発生する。また、発泡ウレタンの気泡を構成する発泡ガスが発生する。この破砕・剥離過程において、特に鉄の破砕片が温度上昇する。ウレタン粉塵の一部分は、破砕機1内で舞っているが、ほとんどの破砕物は、破砕機1の排出口26から排出さる。

【0033】

破砕機1から排出される金属片、プラスチック片、発泡ウレタン塊状物は振動コンベヤ33に送られる。破砕機1からは発泡ガスも排出されるので、この発泡ガスはダクト27に連結されたフード28からブロワ65の吸引により回収される。したがって、フード28には、破砕機1から排出された発泡ガスとウレタン粉塵が流れる。また、ブロワ65の吸引力により振動コンベヤ33の上部開口34から取り込まれた外気もフード28に流れる。これにより、ウレタン断熱材の発泡ガスとして用いられているフロンガスを外気に放出しないようにしている。また、フード28の気流速度は粉塵を極力吸上げないように小さく設定しているが、細かな粉塵は吸上げられバグフィルタ30で捕集される。

【0034】

なお、本実施形態では、発泡ガス等を大気に放出しないようにしているが、環境影響の少ない発泡ガス等の場合には、大気に放出することが考えられる。この場合は、フード28、バグフィルタ30、発泡ガス回収装置64、ブロワ63、65等を省略することができる。

【0035】

一方、振動コンベヤ33上を搬送される金属片、プラスチック片、ウレタン塊状物の内、ウレタン塊状物や大き目の粒状の粉末は吸引フード37により吸上げられバグフィルタ39に送られる。残りの金属片とプラスチック片は振動コンベヤ33の開口41から搬送コンベヤ42に排出される。搬送コンベヤ42に排出された金属片とプラスチック片は、吊下げ磁力選別機43、ドラム磁力選別機44、渦電流選別機45、線材分離機46に順次送られ、それらによって鉄74、その他の金属75、プラスチック類76、銅線類78に分類して回収される。

【0036】

バグフィルタ39に送られたウレタン塊状物は、バグフィルタ39により分離されてウレタンホッパ51に送られる。ウレタンホッパ51内のウレタン塊状物は粉砕機52でウレタン粉末となって分離ホッパ54に沈降する。分離ホッパ54内のウレタン粉末は、圧縮機45に導かれて圧縮される。圧縮された圧縮ウレタン79はコンベアなどで集積容器に回収される。粉砕機52でウレタンが粉砕される際に発泡ガスが放出されるので、この発泡ガスを分離ホッパ54の上部から配管56を介してバグフィルタ30に吸引するようにしている。バグフィルタ30に吸引された発泡ガスとウレタン粉塵は、配管16や配管29から吸引される発泡ガスや粉塵と共に、バグフィルタ30に取付けられている濾布により濾過され、これによりウレタン粉塵等が除去されて発泡ガスだけが発泡ガス回収装置64に導かれる。バグフィルタ30で除去されたウレタン粉塵等は、バグフィルタ下部に堆積し、ロータリ弁66、粉末搬送機67を経て分離ホッパ54に送られ、圧縮ウレタン79として回収される。

【0037】

一方、発泡ガス回収装置64に導入された発泡ガスは、吸・脱着槽70において活性炭に吸着される。これにより、吸・脱着槽70からは空気だけが大気に放出される。吸・脱着槽70の活性炭に吸着された発泡ガスを回収するには、切替弁62を切替えてブロワ65を停止し、吸・脱着槽70にボイラ71から水蒸気を送って活性炭から発泡ガスを脱着する。脱着された発泡ガスは、冷却装置72で液化されて容器等に回収される。本実施形態では、吸・脱着槽70が1個の場合を示しており、これによれば脱着工程時には発泡ガスを吸着できないのでブロワ65を停止するようにしている。しかし、吸・脱着槽70を2個設けて切替えて使用すれば、発泡ポリウレタンを含む冷蔵庫の処理を連続的に行うことができる。

【0038】

なお、本実施形態の発泡ガス回収装置64は、発泡剤としてのフロンを想定している。これに対し、例えば、シクロペンタンガスを断熱材の発泡ガスとして用いている冷蔵庫を処理するときには、フード28部に設けた可燃性ガス検知器32が反応して可燃性ガス検知信号を出力する。制御器80はその可燃性ガス検知信号を受けて、外気排出用のブロワ63を駆動し、切替弁60を切り替えてシクロペンタンガスを大気に放出するようにする。

【0039】

次に、本発明の特徴部の動作について詳細に説明する。まず、発泡ウレタンの燃焼について実験を行った。つまり、発泡ウレタンを容器に入れ、容器内の空気温度を上昇させたところ、ある温度を超えたところで発火する現象が見られた。一方、破砕機内の破砕時の温度上昇を検討した結果、金属等を破砕する際に生ずるエネルギによって金属破砕片が高温になり、その温度が発泡ウレタンの発火温度よりも高くなることが確認された。これは、発泡ウレタンを断熱材として用いている冷蔵庫を破砕すると、鉄板が破砕される際に高温となり、比較的低い温度で発泡ウレタンが発火することを意味する。

【0040】

そして、発泡ウレタンが発火すると、破砕機1における破砕・剥離工程以降の振動コンベヤ33、バグフィルタ39、バグフィルタ60に堆積しているウレタンに延焼し、大きな火災となってしまうおそれがある。そこで、廃工業製品の破砕処理装置における火災を防止するためには、ウレタン等の燃えやすい可燃物の発火を防止するために、鉄片等の金属破砕片の温度を下げることが肝要である。また、静電気による粉塵爆発を防止することが重要である。さらに、万一発火した場合には、延焼が拡大する前に消火することが重要である。

【0041】

そこで、本実施形態の第1の特徴は、破砕機1の破砕部に向けて間欠的に散水する散水装置17を設けたことにある。つまり、破砕により高温になった金属等の破砕片に散水すると、蒸発潜熱によって破砕片が冷却されるから、可燃物等の発火温度にまで上昇するのを抑制できる。特に、散水が高温の破砕片により蒸発し、その蒸発潜熱によって破砕片を冷却するので、破砕片の冷却効果が大きい。その結果、不活性ガスなどを用いることなく、火災の発生を予防することができる。

【0042】

ここで、散水量は、高温の金属破砕片等の温度が可燃物の着火温度に達するのを抑制できる量であればよく、必要以上に散水することを回避するため、間欠的に一定時間散水することが好ましい。散水の頻度及び1回あたりの散水時間は、廃工業製品の種類、単位時間あたりの破砕量、単位時間あたりの散水量を考慮して定めることができる。要は、散水された水が破砕機内で全て蒸発することが望ましい。これによれば、破砕片の含水率を低下でき、後処理の破砕片の材料ごとの選別性能に悪影響を与えることを回避できる。

【0043】

また、散水ノズル20から散水される水滴の大きさは、破砕機1内を落下する過程での蒸発を抑えることができ、かつ破砕部の破砕片に水滴が直接到達する大きさにすることが、冷却効果を高める点で好ましい。

【0044】

また、発泡ウレタンは破砕時に擦れて細かくなり静電気等による粉塵爆発を起こす可能性がある。そこで、本実施形態の第2の特徴は、破砕機1内の上部に水を噴霧する水噴霧装置18を設け、破砕機1内を適度な湿度に保つことにより、破砕機内に舞っている発泡ウレタン等の帯電による静電気や火花の発生を抑えて、粉塵爆発を予防することにある。この場合、水噴霧ノズルから噴霧される水噴霧粒子の粒径は、破砕機内を落下する過程で蒸発が完了する程度に細かいことが好ましい。また、水噴霧は、連続的に行うことが好ましい。

【0045】

さらに、発泡ウレタンの粉塵爆発については、破砕機1の内部だけではなく、破砕片を搬送する下流側の機器、例えば、フード28、配管29、38、振動コンベア33、バグフィルタ39、バグフィルタ30等における静電気による粉塵爆発を防止することが重要である。このような粉塵爆発を予防するために、ブロワ65等の風量を増やして、それらの機器内の粉塵濃度を下げるようにしている。しかし、堆積したウレタン粉塵の舞いあがり等により、爆発しやすい条件となる場合を否定できいない。

【0046】

ここで、静電気の帯電はウレタン粉塵等が乾燥していると発生しやすく、湿気を与えるとほとんど帯電しなくなることから、湿気を与えるために破砕機1の上部から水を噴霧する。これにより、破砕機1内の空気は湿気を帯び、この湿気を帯びた空気がフード28から配管29を流れてバグフィルタ30に達するので、この間における静電気の帯電を抑えることができる。また、破砕機1内において、ウレタン自体もある程度吸湿し、吸湿したウレタンは吸引フード37からバグフィルタ39、ウレタンホッパ51、粉砕機52、分離ホッパ54、バグフィルタ30に至る経路を流れるため、この経路中の気体の湿度はウレタン中の水分によりある程度確保できる。しかし、湿気が不足する場合があるので、バグフィルタ30、39、ウレタンホッパ51、分離ホッパ54等に、水噴霧装置48、53、57、59を設け、必要に応じて水噴霧を行うようにしている。

【0047】

ここで、静電気の帯電をなくすには、所定レベル以上の相対湿度を確保することが必要である。ウレタンが搬送される経路の相対湿度は、外気の温度と相対湿度及び噴霧量によって決まる。一方、噴霧の量を多くし過ぎると、発泡ガス回収装置64の活性炭が水分を吸着して、発泡ガスを吸着する能力が低下するので、あまり多く噴霧することはできない。このことから、水噴霧により所望の湿度になるように湿度管理を行うようにする。すなわち、図4に示すように、外気温度計81と外気湿度計82によりそれぞれ外気温度及び湿度を検出し、噴霧量演算回路83において破砕機1の水噴霧装置18の水噴霧量を決め、PWM回路84においてその求めた水噴霧量に相当するデューティ比の電磁弁開閉信号を生成して水噴霧装置18に出力することにより、所定の相対湿度を確保することができる。つまり、外気温度計81と湿度計82から、投入部等から破砕機1に流入する空気中の水分量を求める。次に、破砕機1から排出される気体温度を求める必要があるが、これはフード空気温度計31により測定する。そして、噴霧量演算回路83において、破砕機出口の空気温度と所望の相対湿度から水噴霧量を求める。

【0048】

次に、鉄片等の金属片の温度上昇を抑えて発火を抑制するための散水制御、並びに万一発火した場合に行う連続散水制御について、図5に示した制御フローを用いて説明する。なお、図5の回路等は制御盤80に含まれているものである。制御盤80には、扉開閉検知器15、破砕機内部の金属片温度推定手段である放射温度計24及び破砕機出口の放射温度計35、火災発生検出手段であるCCDカメラ25、フード空気温度計(熱電対)、モータ電流計65、投入検出手段であるCCDカメラ13、風量検出手段であるバグフィルタの差圧計50、61、可燃性ガス検出器32等から検出信号が入力されている。

【0049】

火災発生検出手段であるCCDカメラ25は、撮像した画像について所定レベル以上の輝度を持つ面積割合を演算して常時出力している。発火すると、所定レベルの輝度を超える面積割合が増加することにより、火災発生を検知できる。所定レベルの設定にあたっては、例えば、冷蔵庫の筐体からの反射光によって輝度が増加するので、これを誤認識しないように設定する。発火発生判定回路91はCCDカメラ25の演算結果を取り込み、演算結果が所定レベル以上のときに高レベル(H)の信号を出力する。演算結果が所定レベル未満のときは低レベル(L)の信号を出力する。金属片温度推定手段である放射温度計24、35の検出信号は、それぞれ破砕機内部の温度判定回路92、破砕機出口気体の温度判定回路93に送られる。これら判定回路は、2つの判定レベルA、B(A<B)が設定されており、放射温度計24、35の検出信号が判定レベルA以上のときは上の端子がHレベルとなり、下の端子はLレベルとなる。ここで、判定レベルAは、発火に至らない数十度の温度レベル(例えば、60℃)で、判定レベルBは発火に至った100数十度の温度レベル(例えば、150℃)である。そして、放射温度計24、35の検出信号が判定レベルBを超えた場合には、下の端子もHレベルとなる。

【0050】

フード空気温度計31の検出信号も、同様にフード空気温度判定回路94に送られ、2つの判定レベルに応じて上側端子がHレベル、下側端子がHレベルとなる。フィルタ空気温度検出手段であるバグフィルタ内の空気温度計49、60の検出信号は、フィルタ空気温度判定回路95に送られ、所定の温度レベルを超えたときに出力端子がHレベルとなる。モータ電流計73の検出信号は、微分回路96を介して立下り判定回路97と、電流レベル判定回路98とに送られる。電流レベル判定回路98では、電流が設定値を超えた場合に出力端子がHレベルとなる。立下り判定回路97では、微分回路96から出力される微分値が設定レベル以下のときに、つまりモータ電流の減少率が設定値以上のときに、出力端子からHレベルの信号が出力される。

【0051】

投入検出手段13の検出信号は、投入間隔算出回路99を介して投入停止判定回路100に送られる。投入間隔算出回路99では、前回の投入検出信号を受けた時間と今回の投入検出信号を受けた時間との差を演算して、投入間隔を求める。投入停止判定回路100では、投入間隔が設定値以上のときに、出力端子からHレベルの停止信号を出力する。

【0052】

風量検出手段であるバグフィルタの差圧計50、61の検出信号は、風量判定回路101に送られ、差圧が設定レベル以下の場合には風量不足と判定し、粉塵の濃度上昇による発火を防ぐためにHレベルの信号を出力する。可燃ガス検出器32の検出信号は、可燃ガス濃度判定回路102に送られ、その信号が設定レベル以上のときにHレベルの信号を出力する。

【0053】

破砕機内部の温度判定回路92の上側端子の出力信号と、破砕機出口の温度判定回路93の上側端子の出力信号と、フード空気温度判定回路94の上側端子の出力信号と、立下り判定回路97の出力信号と、投入停止判定回路100の出力信号は、それぞれOR回路X103に入力されている。OR回路X103の出力信号はタイマー回路104を介して散水装置17と散水警報器105に入力されている。したがって、OR回路X103に入力される信号が1つでもHレベルの場合に、破砕機1内に散水が行われることになる。ここで、タイマー回路104は、Hレベルの信号が入力されてから所定時間(例えば、約10秒〜数十秒)だけ散水装置17の電磁弁22を開いて散水を行うために設けられたものである。

【0054】

すなわち、OR回路X103から電磁弁22に至る制御系統は、金属片の温度上昇を推定して、発火に至る前に短時間散水して金属片の温度上昇を防止することにより、発火を予防するものである。なお、破砕片の温度上昇を推定して散水を行わせるためには、放射温度計24、25、フード空気温度計31、モータ電流計73、投入検出手段13などの少なくとも1つを具備していればよいが、次の点を考慮することが望ましい。

【0055】

つまり、破砕機の頂部に取付けられた放射温度計24は、破砕機1内の粉塵の影響を受けて感度が鈍くなる場合がある。これに対し、破砕機1から排出される破砕片の温度を計測する放射温度計(本実施形態では、振動コンベア33の開口34に設けられた放射温度計35)の場合は、粉塵の影響を受ける可能性が低いので感度の低下は少ない。しかし、発火元となる破砕機1から排出される金属片の温度を測定することになるから、発火から時間遅れを持って金属片の温度を測定することになる。一方、フード空気温度計31は、熱電対等の温度計を用いているから、粉塵などの影響を受けないので温度計測の信頼性が高い。しかし、発火元から離れた位置の空気温度を計測しているので、応答遅れを有する。

【0056】

また、破砕機モータ9の電流の減少(立ち下がり)によって発火を予測する方法の場合は、判定に用いる電流減少率の設定レベルによっては、不用意に散水頻度が高くなる可能性がある。図6に、実際に冷蔵庫を投入した場合の破砕機1から排出される破砕片の温度110、モータ電流111、冷蔵庫の投入状況112の変化を示す。図において、冷蔵庫の投入状況112の線図中の黒点は、冷蔵庫が投入されたタイミングを表し、縦軸は冷蔵庫の重量を示している。図示例では、途中から冷蔵庫の重量を大きくしている(冷蔵庫重量増大区間)。そして、モータ電流が予め設定された過負荷レベルに達したとき、一定期間(t1〜t2、及びt3〜t4)冷蔵庫の投入を停止するようにしている。投入を停止するとモータ電流111が急に減少する。一方、破砕機1から排出される破砕片の温度110は、投入停止直後に上昇し、その後低下する特性を示す。つまり、モータ電流の急激な現象と破砕機1から排出される破砕片の温度の関係は図示したようになっている。この傾向は、破砕機1の内部の放射温度等も同様であるので、これらの情報を金属片の温度上昇推定手段として用いることができる。モータ電流111を微分する微分回路96の出力(モータ電流の微分値)を図7に示す。微分回路96は、ローパスフィルタと微分要素の結合によって形成される。モータ電流111の微分値113が大きく低下しているところを見ると、この区間(電流立ち下がり区間114)でモータ電流111が急激に低下していることがわかる。このモータ電流111の微分値113に対して、図示したように判定レベルを設定することにより、モータ電流の急激な立ち下がりを検出でき、これにより破砕機1から排出される破砕片の温度上昇を推定することができる。そして、散水装置17を駆動して散水することにより発火を予防することができる。なお、モータ電流111が急激な低下現象を示さない時においても、その微分値113が判定レベルより小さくなる場合がある。この場合は、不用意に散水することになるが、発火を抑えることから見れば安全側である。

【0057】

一方、散水量が多いと、ウレタン等の塊状物や大粒の粉末の含水率が高くなり、風力選別機を構成する吸引フード37における選別性能が低下する。しかし、短時間の散水では風力選別性能の影響を及ぼすことは少ない。なお、極端に散水頻度が高くなると、風力選別性能に影響を及ぼすことがあるので、各判定回路における設定値については適切な値を設定しなければならない。

【0058】

このように、金属片の温度を精度良く、確実に、信頼性高く、少ない応答遅れで推定できる完璧な手段がないことから、これらの金属片温度の推定手段を組み合わせて用いることにより、発火防止をより確実にすることができる。また、各種温度計が故障した場合にも対応できるシステムとなる。

【0059】

図5に戻って、発火判定回路91の出力信号と、破砕機内部の温度判定回路92の下側端子の出力信号と、破砕機出口の温度判定回路93の下側端子の出力信号と、フード空気温度判定回路94の下側端子の出力信号と、フィルタ空気温度判定回路95の出力信号と、風量判定回路101の出力信号は、OR回路Y106に入力されている。OR回路Y106は入力信号のどれか1つがHレベルになった場合に、振動コンベア33、バグフィルタ30、39、分離ホッパ54等に設けられた散水装置36、48、57、59の電磁弁を開いて連続的に散水する。また、同時に、遮断弁40、58を閉じて装置を全停止すると共に、装置停止警報器107を作動させる。遮断弁40、58の動作は連続散水よりも速いので、破砕機1内で発生した火種がバグフィルタ30、39内に流入するのを防止できる。バグフィルタ30、39内に散水するのは、遮断弁40、58が閉じる前に、万一火種が流入することを想定したものである。ただし、この時ブロワ等は運転されている。このOR回路Y106に係る制御系は、発火したことを早期に検出して消火のために連続散水するものである。ここで、最も発火検出が早いのは、破砕機内部の温度判定回路92の下側端子出力、又は破砕機出口の温度判定回路93の下側端子出力である。次いで、フード空気温度判定回路94の下側端子出力である。このように複数の発火検出手段を設けているのは信頼性を高めるためであり、1つの検出手段で十分な信頼性が得られ得る場合は、少なくとも1つでよい。しかし、実際には、万一の場合でも確実に作動しなければならないことから、同じ位置に同じ検出手段を数個設けることもある。なお、フィルタ空気温度判定回路95に係る発火検知の応答速度は鈍いが、これは別の観点から設けられている。つまり、何らかの原因で火種がくすぶった状態のままバグフィルタ39や30に流入する可能性を想定しているものである。言い換えれば、放射温度計24や35が発火を感知しない場合を考慮している。このようなことは殆どないと考えられるが、万一発生した場合にはバグフィルタ39、30内で温度が上昇して、多量の煙が発生するので、これを検出して連続散水することにより、消火するようになっている。

【0060】

次に、図5のOR回路Z108に係る制御系について説明する。OR回路Z108には、電流レベル判定回路98の出力信号と、投入停止判定回路100の出力信号と、可燃性ガス濃度判定回路102の出力信号とが入力されている。そして、OR回路Z108は、いずれか1つの入力信号がHレベルになったとき信号を出力して、投入コンベヤ11を停止すると共に、投入停止警報器109を作動させる。この制御系は、破砕機1への過負荷投入を防止して破砕機全体の温度上昇を防止すること、及び可燃物の投入によって発火しやすい条件となることを避けるためのものである。また、可燃性ガス濃度判定回路102の出力信号により切替弁62を切替えてバグフィルタ30の排ガスを大気に放出することにより、シクロペンタン等の可燃性ガスが発泡ガス回収装置64に流入しないようにしている。

【0061】

上述したように、破砕機1には、散水装置17と水噴霧装置18の双方を備えることが好ましい。そして、散水装置17は、破砕機1内の温度又は破砕機1から排出される破砕片の温度に基づいて一定時間散水を行うようにする。また、一定間隔の散水と、破砕片の温度に基づく散水とを組合わせることができる。また、破砕機内の温度は放射温度計により破砕部の温度を計測することが好ましい。破砕機から排出される破砕片の温度の計測も同様である。

【0062】

ここで、破砕機1内の温度は、回転グラインダ4の近傍の破砕部の温度を検出するようにしている。この場合、放射温度計24を破砕機頂部に設けることができるが、破砕機内は破砕されたプラスチック等の粉塵が舞っているから、破砕部から赤外線などの熱線が放射温度計24に到達する割合が低減して信頼性が低下する場合がある。そこで、これに代えて、又はこれとともに、破砕機1から排出される破砕片の温度を、振動コンベア33に放射温度計を設けて検出するようにしている。なお、放射温度計を破砕機出口に設けてもよい。また、放射温度計は、粉塵や汚れによって感度が低下するから、破砕部が高温になったことを検出する代案として、破砕機出口から破砕片と共に排出される気体(空気)温度を、フード空気温度計31で検出するようにしている。このフード空気温度計31としては、熱電対や感熱抵抗体などの温度計測素子を用いることができる。

【0063】

また、破砕機内の温度又は破砕片の温度に代えて、破砕機1の破砕機モータ9の電流の減少率が設定値以上のとき、破砕部の温度が発火する程度の高温に達したと見なすことができる。これは、前述したように、廃工業製品は常温で破砕機1内に投入されるので、破砕部の温度よりも低いことから、破砕部を冷却する効果がある。一方、破砕機1への廃工業製品の投入が一次的に停止すると、破砕機モータ9の電流が低下する。したがって、破砕機モータ9の電流が減少するときは、廃工業製品の投入が停止して破砕部の冷却効果が低減し、これにより破砕片の温度が上昇する確率が高い。そこで、破砕機モータ9の電流の減少率が設定値よりも大きいとき、破砕片の温度が発火温度に達したとみなすことができるのである。

【0064】

また、上記実施形態では、破砕部の温度を検出する放射温度計24と共に、破砕機内を撮影するCCDカメラ25により破砕機内を撮影し、撮像の輝度が一定値以上のときに、破砕部の温度が発火する程度の高温に達したと見なすようにしている。これにより、発火検出の信頼性を向上している。そして、破砕部の温度が発火する程度の高温に達したと見なせるときに散水装置17により間欠的に散水し、さらに破砕部又は破砕部出口の破砕片の温度等が、既に火災に至っていると見なせるより高温の設定温度に達した場合は、散水装置17により連続的に散水することにより消火する。この場合は、破砕機1を停止する。

【0065】

また、火災が最も発生しやすいのは、着火温度が低い発泡ウレタンであることから、発泡ウレタンが使われている冷蔵庫の破砕時に散水することが好ましい。特に、冷蔵庫を破砕する際の破砕部の温度を観察すると、冷蔵庫が連続的に投入されている間は常温の冷蔵庫による冷却効果によって破砕部の温度が一旦下降し、その後上昇する傾向を示す。しかし、冷蔵庫の投入間隔が長くなると、常温の冷蔵庫破砕片の温度上昇が高くなることが知見された。この知見に鑑み、上記実施形態では、破砕機1への冷蔵庫の投入を検知する投入検出手段13を設け、投入間隔算出回路99により投入検出手段13から冷蔵庫の投入検出信号が出力されてから次の投入検出信号が出力される時間間隔を算出し、その時間間隔が設定時間のときに、一定時間散水するようにしているのである。

【0066】

以上述べたように、本実施形態によれば、破砕部の温度が第1の設定温度以上に達したときに破砕機内に間欠的に散水するようにしたことから、破砕片の含水率を低下しつつ、破砕機における火災の発生を予防することができる。また、破砕機内に水を噴霧するようにしたことから、静電気による粉塵爆発を予防することができる。さらに、破砕部の温度が第1よりも高い第2の設定温度以上に達したときに破砕機内に連続的に散水するようにしたことから、火災に発展した場合でも速やかに消火することができる。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施の形態の廃工業製品の破砕選別処理装置の全体構成図である。

【図2】散水装置の一実施の形態の系統構成図である。

【図3】振動コンベヤにおける破砕片の放射温度計による温度測定を説明する図である。

【図4】水噴霧装置の制御回路の一実施形態を示す図である。

【図5】本発明の散水装置の制御回路の一実施の形態を示す図である。

【図6】冷蔵庫投入と、破砕機モータの電流と、破砕機出口の破砕片温度の関係を説明する図である。

【図7】破砕機モータの電流とその微分値との関係を説明する図である。

【符号の説明】

【0068】

1 破砕機

3 ロータ

4 回転グラインダ

5 吐き出し板

6 固定刃

9 破砕機モータ

11 投入コンベア

12 廃工業製品

13 投入検出手段

17 散水装置

18 水噴霧装置

24 放射温度計

25 CCDカメラ

33 振動コンベア

35 放射温度計

36 散水装置

37 吸引フード

39 バグフィルタ

64 発泡ガス回収装置

80 制御盤

81 外気温度計

82 外気湿度計

【技術分野】

【0001】

本発明は、廃工業製品の処理装置に係り、特に廃工業製品を破砕するときに発生する発火を抑制する技術に関する。

【背景技術】

【0002】

工業製品は、鉄、銅、アルミ等の金属類、各種のプラスチック類、ガラスなどを含んで構成されている。一般に、このような工業製品の廃棄物(以下、廃工業製品という。)を処理する場合、廃工業製品を適度な大きさに破砕し、その破砕片を選別して金属類やプラスチック類に分別し、再資源化物として回収することが行われている。

【0003】

近年、廃工業製品の中でも冷蔵庫、洗濯機、エアコン等の廃家電品がリサイクル対象として挙げられている。特許文献1には、冷蔵庫、洗濯機、エアコンなどに含まれるモータや圧縮機などの破砕し難い金属塊を取り外した後、丸ごと破砕機に投入して破砕し、冷蔵庫の断熱材である発泡ポリウレタンを風力選別にて他の廃棄物から分離し、残りの破砕片を材料ごとに分別することが記載されている。

【0004】

【特許文献1】特開平5−147040号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のように、廃家電品を破砕機にて破砕すると、破砕機内又は稀には破砕機外で破砕品が発火することが実験を通じて明らかになった。

【0006】

さらに、このような発火を防止するため、常時散水しながら破砕する湿式破砕が考えられるが、破砕片の表面に水分が多く付着すると、破砕片の材料ごとに選別する際に水分の影響を受けて選別性が損なわれ、有価物の分別回収性能が低下したり、弁別された有価物の純度が低下するという問題がある。例えば、発泡ウレタンを含む冷蔵庫を破砕する場合、破砕された発泡ウレタンが水を吸って重くなるから、風力によって発泡ウレタンを選別する際の選別性能が低下する。また、破砕片同士が付着し合って、磁気選別によって鉄と銅(又はアルミ)の選別性能、あるいはプラスチックと金属との選別性能が低下する。

【0007】

本発明は、破砕片の含水率を低下しつつ、破砕機における火災の発生を予防することを課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の廃工業製品の破砕装置は、冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機と、該破砕機により破砕された破砕片から軽量物を選別する風力選別機とを備え、前記破砕機の破砕部に向けて間欠的に散水する散水手段を設けたことを特徴とする。また、前記破砕機内の上部に水噴霧ノズルを設けることができる。

【0009】

これによれば、破砕部に向けて間欠的に散水していることから、少ない散水量で破砕機における火災の発生を予防することができ、かつ破砕片の含水率を低下させることができる。また、破砕機内に水を噴霧することにより、静電気による粉塵爆発を予防することができる。

【0010】

上記の場合において、散水手段は、破砕機内の温度又は破砕機から排出される破砕片の温度に基づいて一定時間散水を行うものとすることができる。破砕機内の温度は、破砕機の破砕部の温度とすることができる。また、水噴霧ノズルは、連続的に水を噴霧するものとすることができる。

【0011】

さらに、破砕機への冷蔵庫の投入を検知する投入検知手段を設け、散水手段は、投入検知手段から冷蔵庫の投入検知信号が出力されてから次の投入検知信号が一定時間以上入力されないとき一定時間散水を行う構成にすることができる。

【0012】

また、外気温度を検出する温度計と外気湿度を検出する湿度計を設け、この温度計と湿度計によって得られる外気温度と外気湿度に基づいて、破砕機内を所定湿度にするのに必要な水量を求めて水噴霧ノズルから水を噴霧する構成にすることができる。

【0013】

上記の本発明では、冷蔵庫又は冷蔵庫を含む廃工業製品を対象とする廃工業製品の破砕装置としたが、本発明はこれに限られるものではなく、本発明の廃工業製品の破砕装置は、可燃物を含む廃工業製品を破砕する破砕機と、該破砕機の破砕部に向けて設けられた間欠的に散水する散水手段とを備えて構成することができる。また、破砕機内の上部に水噴霧ノズルを設けることができる。

【0014】

さらに、本発明は、可燃物を含む廃工業製品を破砕する破砕機と、該破砕機の破砕部に向けて設けられた間欠的に散水する散水手段と、前記破砕機の破砕部の温度を検出する破砕部温度検出手段と前記破砕機から排出される破砕片の温度を検出する破砕片温度検出手段の少なくとも一方とを備え、前記散水手段は、前記破砕部の温度又は排出される前記破砕片の温度に基づいて一定時間散水するようにすることができる。この場合において、破砕部温度検出手段と破砕片温度検出手段として、放射温度計を用いることができる。

【0015】

また、散水手段は、破砕機出口の気体温度が設定値以上に達したとき、一定時間散水するようにすることができる。さらに、散水手段は、破砕機の駆動モータの電流の減少率が設定値以上のとき、一定時間散水することができる。また、これらの条件を組合せて一定時間散水するようにしてもよい。

【0016】

さらにまた、本発明の廃工業製品の破砕装置は、可燃物を含む廃工業製品を破砕する破砕機と、該破砕機の破砕部に向けて設けられた間欠的に散水する散水手段と、前記破砕機の破砕部の温度を検出する第1温度計と、前記破砕機内の輝度を検出するCCDカメラと、前記破砕機から排出される破砕片の温度を検出する第2温度計とを備え、前記散水手段は、前記第1温度計と前記CCDカメラと前記第2温度計の少なくとも1つの出力信号が設定値を超えたときに連続的に散水する構成とすることができる。これによれば、火災に発展した場合は、速やかに消火することができる。

【0017】

この場合において、破砕機出口の気体の温度を検出する第3温度計を備え、前記散水手段は、前記第3温度計の出力信号が設定値を超えたときに連続的に散水することが好ましい。そして、散水手段が連続散水する条件のときに、破砕機を停止することができる。

【発明の効果】

【0018】

本発明によれば、破砕片の含水率を低下しつつ、破砕機における火災の発生を予防することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を図示実施の形態に基づいて説明する。図1は、本発明が適用された一実施形態の廃工業製品の破砕選別処理装置の全体構成図を示す。図示のように破砕装置は、円筒竪型容器からなる破砕機1を備えて構成される。破砕機1は、破砕機1の円筒軸と同軸に回転軸2が底面を貫通して設けられ、この回転軸2に円盤状のロータ3が取付けられ、ロータ3の上面に回転グラインダ4が設けられ、下面に吐き出し板5が取り付けられている。また、回転グラインダ4は、ロータ3の上面に起立して設けられた複数の軸に、それぞれ外周形状が菊型の回転部材(回転刃)を遊嵌して形成されている。また、吐き出し板5はロータ3の下面に、放射状に平板を垂下させて形成されている。また、ロータ3の周縁に対向する破砕機1の内壁に、周方向に沿って複数の固定刃6が設けられている。ロータ3は、回転軸2の破砕機1外に位置された部分にプーリ7を取付け、このプーリ7を駆動ベルト8を介して破砕機モータ9のプーリ10によって回転駆動されるようになっている。

【0020】

破砕機1の上部側壁に設けられた投入口に、投入コンベヤ11の下流端が挿入して設けられ、投入コンベヤ11の上流側に廃工業製品12を乗せると、廃工業製品12は破砕機1の投入口に運ばれて破砕機1内に投げ込まれるようになっている。破砕機1の投入口には、廃工業製品の投入を検出する投入検出手段13が設けられている。投入検出手段13は、例えば、レーザー素子又はCCDカメラ等を適用できる。また、破砕機1の天井には爆風扉14が取付けられている。この爆風扉14には爆風によって扉が開放されたことを検出する扉開閉検出器15が設けてある。この扉開閉検出器15は、リミットスイッチや加速度センサを適用できる。破砕機1の上部には、破砕機上部の粉塵を含む気体を吸い込むための配管16、破砕機内に散水するための散水装置17及び水を噴霧するための水噴霧装置18が設けられている。

【0021】

散水装置17は、図2に示すように、水配管19の先端に散水ノズル20が設けられ、散水ノズル20には空気を吹き込む空気配管21が接続されている。水配管19は散水用電磁弁22を介して水圧源に接続され、空気配管21は空気用電磁弁23を介して空気源に接続されている。このように構成される散水装置17は、散水しないときは、散水用電磁弁22を閉じて空気用電磁弁23を開き、粉塵による散水ノズル20のつまりを防止する。散水するときは、散水用電磁弁22を開き、空気用電磁弁23を閉じて空気が散水の妨げにならないようにしている。水噴霧装置18も散水装置17と同様の構成となっているが、水噴霧ノズルに空気を吹き込むことにより、微細な水噴霧粒子(例えば、粒径が数10μm)が得られるものを用いている。

【0022】

また、破砕機1の天井部には、回転グラインダ4近傍の破砕部の温度、又は破砕片の温度を測定するための放射温度計24が設けられている。また、破砕機1内の発火を検出するためのCCDカメラ25が設けられている。

【0023】

破砕機1の低部側面に破砕片を吐き出す排出口26が開口されている。この排出口26には、密閉構造のダクト27が傾斜させて連結されている。ダクト27の上面にフード28が連結され、このフード28は配管29を介してバグフィルタ30に連結されている。フード28にはフード内を流れる空気の温度を検出するフード空気温度計31が設けられ、配管29には可燃性ガスを検出する可燃性ガス検出器32が設けられている。

【0024】

ダクト27の下流端は、難燃性の布材等を用いたフレキシブル継ぎ手を介して振動コンベヤ33に接続されている。振動コンベヤ33は上面にカバーを有する構造であり、このカバーの上面に開口34が形成され、この開口34の上に破砕片温度検出手段としての放射温度計35が取付けられている。すなわち、図3に示すように、振動コンベヤ33の上面開口34に取付けられた放射温度計35は、振動コンベア上の円形のスポット領域36を搬送される破砕片の温度を測定するようになっている。スポット領域36の直径は、放射温度計35が高い位置に設けられるほど大きくなる。この円形部分を鉄片等の金属片、プラスチック片、ウレタン塊状物等の破砕片が通過する。したがって、放射温度計35は、スポット領域36を測定範囲として放射エネルギを測定するので、金属片の温度は無論プラスチック片等の温度の測定することになる。しかし、プラスチック片等の温度レベルは金属片に比べて低いので、概ね金属片の温度と相関が高い温度を測定することになる。また、振動コンベヤ33の開口34には、散水装置36が設けてある。この散水装置36は、破砕機1の散水装置17と同様に構成されている。

【0025】

振動コンベヤ33の下流端には開口41が設けられ、この開口41から破砕片が搬出されるようになっている。搬出された破砕片は、搬送コンベヤ42、吊下げ磁力選別機43、ドラム磁力選別機44、渦電流選別機45、線材分離機46に順次供給されるようになっている。搬送コンベヤ42の上部には、図2に示した散水装置17と同様の散水装置47が設けられている。

【0026】

一方、振動コンベヤ33の下流側のカバー上部に吸引フード37が連結され、吸引フード37は配管38を介してバグフィルタ39に連結され、バグフィルタ39はブロワ69によって排気されるようになっている。これらにより発泡ウレタン等の軽量物を選別分離する風力選別機が形成されている。なお、配管38の途中に遮断弁40が設けられている。バグフィルタ39の上部には、図2に示した散水装置17と同様の散水装置48と、バグフィルタ39内の空気温度を検出する空気温度計49が設けられている。また、バグフィルタ39の入口と出口の圧力差を検出する差圧計50が設けられている。バグフィルタ39の下部には、ウレタンホッパ51が設けられ、ウレタンホッパ51から粉砕機52にウレタンが送られる。ウレタンホッパ51には、水を噴霧するための水噴霧装置53が設けられている。粉砕機52で粉砕されたウレタンは、分離ホッパ54で沈降し、圧縮機55で圧縮されて排出される。分離ホッパ54の上部は、配管56を介してバグフィルタ30に連結されている。また、分離ホッパ54の上部には図2に示した散水装置17と同様の散水装置57が設けられている。

【0027】

バグフィルタ30と破砕機1の上部に連結された配管16は、配管29を介してバグフィルタ30に連結されている。バグフィルタ30の入口には遮断弁58が設けられている。また、バグフィルタ30内には図2に示した散水装置17と同様の散水装置59と空気温度計60が設けられている。また、バグフィルタ30の入口と出口の圧力差を計測する差圧計61が設けられ、必要な風量が流れているか否かを監視するようにしている。バグフィルタ30の出口には切替弁62が設けられ、切替弁62の一方の出口は排出ブロワ63に連結され、他方の出口は発泡ガス回収装置64を介してブロワ65に接続されている。また、バグフィルタ30の下部排出口は、ロータリ弁66と粉末搬送装置67を介して配管68により分離ホッパ54の下部に連結されている。これによって、バグフィルタ30の下部に堆積したウレタン粉末は、分離ポッパ54に供給されるようになっている。

【0028】

発泡ガス回収装置64は、活性炭が充填された吸・脱着槽70を有して構成され、活性炭により発泡ガスを吸着するようになっている。活性炭に吸着された発泡ガス(例えば、フロン)は、ボイラ71の蒸気により脱着され、脱着された発泡ガスは冷却装置72により液化されて回収されるようになっている。

【0029】

制御盤80には、破砕片温度検出手段である放射温度計24、35、空気温度を検出する熱電対温度計31、49、60、発火を検知するCCDカメラ25、扉開閉検出器15、廃工業製品の投入検出手段13、可燃性ガス検知器32、モータ電流計73、風量検出手段としての差圧計50、61が接続されている。これらは、破砕選別処理装置の火災を予防又は消火して、安全に運転するための制御信号として入力される。

【0030】

また、制御盤80からは、破砕機1を駆動する破砕機モータ9の駆動信号、投入コンベヤ11の駆動信号、散水装置17、36、47、48、59の制御信号、水噴霧装置18、53の制御信号、遮断弁40、58の制御信号、切替弁62の制御信号、発泡材回収用のブロワ65及び外気排出用のブロワ63の駆動信号が出力されるようになっている。

【0031】

このように構成される実施形態の動作を次に説明する。まず、制御盤80を含めて各機器の電源を投入し、ブロワ65と破砕機1の破砕機モータ9を順次駆動し、これによりロータ3を駆動する。次いで、水噴霧装置18、53の電磁弁を開いて破砕機1内とウレタンホッパ51内に水噴霧を開始する。これにより、廃工業製品の投入準備が整うことになる。一方、装置を停止する場合は、水噴霧装置18、53の電磁弁を閉じて水噴霧を停止し、破砕機モータ9を停止した後、ブロワ65を停止する。

【0032】

廃工業製品の投入準備が整った後、投入コンベヤ11に廃工業製品12を乗せると、廃工業製品12は破砕機投入口に運ばれ、破砕機1内に投げ込まれる。ここでは、廃工業製品12として冷蔵庫が投入された場合を例に説明する。つまり、冷蔵庫は断熱材として発泡ウレタンを含んでいることから、廃工業製品の破砕選別処理が最もやっかいなものとされており、冷蔵庫を処理できれば他の廃工業製品の処理も可能となる。冷蔵庫には、コンプレッサが取付けられているので、破砕機1のトラブル回避と温度上昇を防止するために、投入前にコンプレッサを取り除いている。したがって、破砕機1には、冷蔵庫の筐体部分が投入されることになる。投入された冷蔵庫は、破砕機1内で破砕されるが、このとき回転グラインダ4などにより、筐体に貼りついた断熱材の発泡ウレタンが筐体から剥離されながら、筐体などの鉄板と共に破砕される。この破砕・剥離により、主に金属片と、プラスチック片、発泡ウレタンの塊状物及び粉塵が発生する。また、発泡ウレタンの気泡を構成する発泡ガスが発生する。この破砕・剥離過程において、特に鉄の破砕片が温度上昇する。ウレタン粉塵の一部分は、破砕機1内で舞っているが、ほとんどの破砕物は、破砕機1の排出口26から排出さる。

【0033】

破砕機1から排出される金属片、プラスチック片、発泡ウレタン塊状物は振動コンベヤ33に送られる。破砕機1からは発泡ガスも排出されるので、この発泡ガスはダクト27に連結されたフード28からブロワ65の吸引により回収される。したがって、フード28には、破砕機1から排出された発泡ガスとウレタン粉塵が流れる。また、ブロワ65の吸引力により振動コンベヤ33の上部開口34から取り込まれた外気もフード28に流れる。これにより、ウレタン断熱材の発泡ガスとして用いられているフロンガスを外気に放出しないようにしている。また、フード28の気流速度は粉塵を極力吸上げないように小さく設定しているが、細かな粉塵は吸上げられバグフィルタ30で捕集される。

【0034】

なお、本実施形態では、発泡ガス等を大気に放出しないようにしているが、環境影響の少ない発泡ガス等の場合には、大気に放出することが考えられる。この場合は、フード28、バグフィルタ30、発泡ガス回収装置64、ブロワ63、65等を省略することができる。

【0035】

一方、振動コンベヤ33上を搬送される金属片、プラスチック片、ウレタン塊状物の内、ウレタン塊状物や大き目の粒状の粉末は吸引フード37により吸上げられバグフィルタ39に送られる。残りの金属片とプラスチック片は振動コンベヤ33の開口41から搬送コンベヤ42に排出される。搬送コンベヤ42に排出された金属片とプラスチック片は、吊下げ磁力選別機43、ドラム磁力選別機44、渦電流選別機45、線材分離機46に順次送られ、それらによって鉄74、その他の金属75、プラスチック類76、銅線類78に分類して回収される。

【0036】

バグフィルタ39に送られたウレタン塊状物は、バグフィルタ39により分離されてウレタンホッパ51に送られる。ウレタンホッパ51内のウレタン塊状物は粉砕機52でウレタン粉末となって分離ホッパ54に沈降する。分離ホッパ54内のウレタン粉末は、圧縮機45に導かれて圧縮される。圧縮された圧縮ウレタン79はコンベアなどで集積容器に回収される。粉砕機52でウレタンが粉砕される際に発泡ガスが放出されるので、この発泡ガスを分離ホッパ54の上部から配管56を介してバグフィルタ30に吸引するようにしている。バグフィルタ30に吸引された発泡ガスとウレタン粉塵は、配管16や配管29から吸引される発泡ガスや粉塵と共に、バグフィルタ30に取付けられている濾布により濾過され、これによりウレタン粉塵等が除去されて発泡ガスだけが発泡ガス回収装置64に導かれる。バグフィルタ30で除去されたウレタン粉塵等は、バグフィルタ下部に堆積し、ロータリ弁66、粉末搬送機67を経て分離ホッパ54に送られ、圧縮ウレタン79として回収される。

【0037】

一方、発泡ガス回収装置64に導入された発泡ガスは、吸・脱着槽70において活性炭に吸着される。これにより、吸・脱着槽70からは空気だけが大気に放出される。吸・脱着槽70の活性炭に吸着された発泡ガスを回収するには、切替弁62を切替えてブロワ65を停止し、吸・脱着槽70にボイラ71から水蒸気を送って活性炭から発泡ガスを脱着する。脱着された発泡ガスは、冷却装置72で液化されて容器等に回収される。本実施形態では、吸・脱着槽70が1個の場合を示しており、これによれば脱着工程時には発泡ガスを吸着できないのでブロワ65を停止するようにしている。しかし、吸・脱着槽70を2個設けて切替えて使用すれば、発泡ポリウレタンを含む冷蔵庫の処理を連続的に行うことができる。

【0038】

なお、本実施形態の発泡ガス回収装置64は、発泡剤としてのフロンを想定している。これに対し、例えば、シクロペンタンガスを断熱材の発泡ガスとして用いている冷蔵庫を処理するときには、フード28部に設けた可燃性ガス検知器32が反応して可燃性ガス検知信号を出力する。制御器80はその可燃性ガス検知信号を受けて、外気排出用のブロワ63を駆動し、切替弁60を切り替えてシクロペンタンガスを大気に放出するようにする。

【0039】

次に、本発明の特徴部の動作について詳細に説明する。まず、発泡ウレタンの燃焼について実験を行った。つまり、発泡ウレタンを容器に入れ、容器内の空気温度を上昇させたところ、ある温度を超えたところで発火する現象が見られた。一方、破砕機内の破砕時の温度上昇を検討した結果、金属等を破砕する際に生ずるエネルギによって金属破砕片が高温になり、その温度が発泡ウレタンの発火温度よりも高くなることが確認された。これは、発泡ウレタンを断熱材として用いている冷蔵庫を破砕すると、鉄板が破砕される際に高温となり、比較的低い温度で発泡ウレタンが発火することを意味する。

【0040】

そして、発泡ウレタンが発火すると、破砕機1における破砕・剥離工程以降の振動コンベヤ33、バグフィルタ39、バグフィルタ60に堆積しているウレタンに延焼し、大きな火災となってしまうおそれがある。そこで、廃工業製品の破砕処理装置における火災を防止するためには、ウレタン等の燃えやすい可燃物の発火を防止するために、鉄片等の金属破砕片の温度を下げることが肝要である。また、静電気による粉塵爆発を防止することが重要である。さらに、万一発火した場合には、延焼が拡大する前に消火することが重要である。

【0041】

そこで、本実施形態の第1の特徴は、破砕機1の破砕部に向けて間欠的に散水する散水装置17を設けたことにある。つまり、破砕により高温になった金属等の破砕片に散水すると、蒸発潜熱によって破砕片が冷却されるから、可燃物等の発火温度にまで上昇するのを抑制できる。特に、散水が高温の破砕片により蒸発し、その蒸発潜熱によって破砕片を冷却するので、破砕片の冷却効果が大きい。その結果、不活性ガスなどを用いることなく、火災の発生を予防することができる。

【0042】

ここで、散水量は、高温の金属破砕片等の温度が可燃物の着火温度に達するのを抑制できる量であればよく、必要以上に散水することを回避するため、間欠的に一定時間散水することが好ましい。散水の頻度及び1回あたりの散水時間は、廃工業製品の種類、単位時間あたりの破砕量、単位時間あたりの散水量を考慮して定めることができる。要は、散水された水が破砕機内で全て蒸発することが望ましい。これによれば、破砕片の含水率を低下でき、後処理の破砕片の材料ごとの選別性能に悪影響を与えることを回避できる。

【0043】

また、散水ノズル20から散水される水滴の大きさは、破砕機1内を落下する過程での蒸発を抑えることができ、かつ破砕部の破砕片に水滴が直接到達する大きさにすることが、冷却効果を高める点で好ましい。

【0044】

また、発泡ウレタンは破砕時に擦れて細かくなり静電気等による粉塵爆発を起こす可能性がある。そこで、本実施形態の第2の特徴は、破砕機1内の上部に水を噴霧する水噴霧装置18を設け、破砕機1内を適度な湿度に保つことにより、破砕機内に舞っている発泡ウレタン等の帯電による静電気や火花の発生を抑えて、粉塵爆発を予防することにある。この場合、水噴霧ノズルから噴霧される水噴霧粒子の粒径は、破砕機内を落下する過程で蒸発が完了する程度に細かいことが好ましい。また、水噴霧は、連続的に行うことが好ましい。

【0045】

さらに、発泡ウレタンの粉塵爆発については、破砕機1の内部だけではなく、破砕片を搬送する下流側の機器、例えば、フード28、配管29、38、振動コンベア33、バグフィルタ39、バグフィルタ30等における静電気による粉塵爆発を防止することが重要である。このような粉塵爆発を予防するために、ブロワ65等の風量を増やして、それらの機器内の粉塵濃度を下げるようにしている。しかし、堆積したウレタン粉塵の舞いあがり等により、爆発しやすい条件となる場合を否定できいない。

【0046】

ここで、静電気の帯電はウレタン粉塵等が乾燥していると発生しやすく、湿気を与えるとほとんど帯電しなくなることから、湿気を与えるために破砕機1の上部から水を噴霧する。これにより、破砕機1内の空気は湿気を帯び、この湿気を帯びた空気がフード28から配管29を流れてバグフィルタ30に達するので、この間における静電気の帯電を抑えることができる。また、破砕機1内において、ウレタン自体もある程度吸湿し、吸湿したウレタンは吸引フード37からバグフィルタ39、ウレタンホッパ51、粉砕機52、分離ホッパ54、バグフィルタ30に至る経路を流れるため、この経路中の気体の湿度はウレタン中の水分によりある程度確保できる。しかし、湿気が不足する場合があるので、バグフィルタ30、39、ウレタンホッパ51、分離ホッパ54等に、水噴霧装置48、53、57、59を設け、必要に応じて水噴霧を行うようにしている。

【0047】

ここで、静電気の帯電をなくすには、所定レベル以上の相対湿度を確保することが必要である。ウレタンが搬送される経路の相対湿度は、外気の温度と相対湿度及び噴霧量によって決まる。一方、噴霧の量を多くし過ぎると、発泡ガス回収装置64の活性炭が水分を吸着して、発泡ガスを吸着する能力が低下するので、あまり多く噴霧することはできない。このことから、水噴霧により所望の湿度になるように湿度管理を行うようにする。すなわち、図4に示すように、外気温度計81と外気湿度計82によりそれぞれ外気温度及び湿度を検出し、噴霧量演算回路83において破砕機1の水噴霧装置18の水噴霧量を決め、PWM回路84においてその求めた水噴霧量に相当するデューティ比の電磁弁開閉信号を生成して水噴霧装置18に出力することにより、所定の相対湿度を確保することができる。つまり、外気温度計81と湿度計82から、投入部等から破砕機1に流入する空気中の水分量を求める。次に、破砕機1から排出される気体温度を求める必要があるが、これはフード空気温度計31により測定する。そして、噴霧量演算回路83において、破砕機出口の空気温度と所望の相対湿度から水噴霧量を求める。

【0048】

次に、鉄片等の金属片の温度上昇を抑えて発火を抑制するための散水制御、並びに万一発火した場合に行う連続散水制御について、図5に示した制御フローを用いて説明する。なお、図5の回路等は制御盤80に含まれているものである。制御盤80には、扉開閉検知器15、破砕機内部の金属片温度推定手段である放射温度計24及び破砕機出口の放射温度計35、火災発生検出手段であるCCDカメラ25、フード空気温度計(熱電対)、モータ電流計65、投入検出手段であるCCDカメラ13、風量検出手段であるバグフィルタの差圧計50、61、可燃性ガス検出器32等から検出信号が入力されている。

【0049】

火災発生検出手段であるCCDカメラ25は、撮像した画像について所定レベル以上の輝度を持つ面積割合を演算して常時出力している。発火すると、所定レベルの輝度を超える面積割合が増加することにより、火災発生を検知できる。所定レベルの設定にあたっては、例えば、冷蔵庫の筐体からの反射光によって輝度が増加するので、これを誤認識しないように設定する。発火発生判定回路91はCCDカメラ25の演算結果を取り込み、演算結果が所定レベル以上のときに高レベル(H)の信号を出力する。演算結果が所定レベル未満のときは低レベル(L)の信号を出力する。金属片温度推定手段である放射温度計24、35の検出信号は、それぞれ破砕機内部の温度判定回路92、破砕機出口気体の温度判定回路93に送られる。これら判定回路は、2つの判定レベルA、B(A<B)が設定されており、放射温度計24、35の検出信号が判定レベルA以上のときは上の端子がHレベルとなり、下の端子はLレベルとなる。ここで、判定レベルAは、発火に至らない数十度の温度レベル(例えば、60℃)で、判定レベルBは発火に至った100数十度の温度レベル(例えば、150℃)である。そして、放射温度計24、35の検出信号が判定レベルBを超えた場合には、下の端子もHレベルとなる。

【0050】

フード空気温度計31の検出信号も、同様にフード空気温度判定回路94に送られ、2つの判定レベルに応じて上側端子がHレベル、下側端子がHレベルとなる。フィルタ空気温度検出手段であるバグフィルタ内の空気温度計49、60の検出信号は、フィルタ空気温度判定回路95に送られ、所定の温度レベルを超えたときに出力端子がHレベルとなる。モータ電流計73の検出信号は、微分回路96を介して立下り判定回路97と、電流レベル判定回路98とに送られる。電流レベル判定回路98では、電流が設定値を超えた場合に出力端子がHレベルとなる。立下り判定回路97では、微分回路96から出力される微分値が設定レベル以下のときに、つまりモータ電流の減少率が設定値以上のときに、出力端子からHレベルの信号が出力される。

【0051】

投入検出手段13の検出信号は、投入間隔算出回路99を介して投入停止判定回路100に送られる。投入間隔算出回路99では、前回の投入検出信号を受けた時間と今回の投入検出信号を受けた時間との差を演算して、投入間隔を求める。投入停止判定回路100では、投入間隔が設定値以上のときに、出力端子からHレベルの停止信号を出力する。

【0052】

風量検出手段であるバグフィルタの差圧計50、61の検出信号は、風量判定回路101に送られ、差圧が設定レベル以下の場合には風量不足と判定し、粉塵の濃度上昇による発火を防ぐためにHレベルの信号を出力する。可燃ガス検出器32の検出信号は、可燃ガス濃度判定回路102に送られ、その信号が設定レベル以上のときにHレベルの信号を出力する。

【0053】

破砕機内部の温度判定回路92の上側端子の出力信号と、破砕機出口の温度判定回路93の上側端子の出力信号と、フード空気温度判定回路94の上側端子の出力信号と、立下り判定回路97の出力信号と、投入停止判定回路100の出力信号は、それぞれOR回路X103に入力されている。OR回路X103の出力信号はタイマー回路104を介して散水装置17と散水警報器105に入力されている。したがって、OR回路X103に入力される信号が1つでもHレベルの場合に、破砕機1内に散水が行われることになる。ここで、タイマー回路104は、Hレベルの信号が入力されてから所定時間(例えば、約10秒〜数十秒)だけ散水装置17の電磁弁22を開いて散水を行うために設けられたものである。

【0054】

すなわち、OR回路X103から電磁弁22に至る制御系統は、金属片の温度上昇を推定して、発火に至る前に短時間散水して金属片の温度上昇を防止することにより、発火を予防するものである。なお、破砕片の温度上昇を推定して散水を行わせるためには、放射温度計24、25、フード空気温度計31、モータ電流計73、投入検出手段13などの少なくとも1つを具備していればよいが、次の点を考慮することが望ましい。

【0055】

つまり、破砕機の頂部に取付けられた放射温度計24は、破砕機1内の粉塵の影響を受けて感度が鈍くなる場合がある。これに対し、破砕機1から排出される破砕片の温度を計測する放射温度計(本実施形態では、振動コンベア33の開口34に設けられた放射温度計35)の場合は、粉塵の影響を受ける可能性が低いので感度の低下は少ない。しかし、発火元となる破砕機1から排出される金属片の温度を測定することになるから、発火から時間遅れを持って金属片の温度を測定することになる。一方、フード空気温度計31は、熱電対等の温度計を用いているから、粉塵などの影響を受けないので温度計測の信頼性が高い。しかし、発火元から離れた位置の空気温度を計測しているので、応答遅れを有する。

【0056】

また、破砕機モータ9の電流の減少(立ち下がり)によって発火を予測する方法の場合は、判定に用いる電流減少率の設定レベルによっては、不用意に散水頻度が高くなる可能性がある。図6に、実際に冷蔵庫を投入した場合の破砕機1から排出される破砕片の温度110、モータ電流111、冷蔵庫の投入状況112の変化を示す。図において、冷蔵庫の投入状況112の線図中の黒点は、冷蔵庫が投入されたタイミングを表し、縦軸は冷蔵庫の重量を示している。図示例では、途中から冷蔵庫の重量を大きくしている(冷蔵庫重量増大区間)。そして、モータ電流が予め設定された過負荷レベルに達したとき、一定期間(t1〜t2、及びt3〜t4)冷蔵庫の投入を停止するようにしている。投入を停止するとモータ電流111が急に減少する。一方、破砕機1から排出される破砕片の温度110は、投入停止直後に上昇し、その後低下する特性を示す。つまり、モータ電流の急激な現象と破砕機1から排出される破砕片の温度の関係は図示したようになっている。この傾向は、破砕機1の内部の放射温度等も同様であるので、これらの情報を金属片の温度上昇推定手段として用いることができる。モータ電流111を微分する微分回路96の出力(モータ電流の微分値)を図7に示す。微分回路96は、ローパスフィルタと微分要素の結合によって形成される。モータ電流111の微分値113が大きく低下しているところを見ると、この区間(電流立ち下がり区間114)でモータ電流111が急激に低下していることがわかる。このモータ電流111の微分値113に対して、図示したように判定レベルを設定することにより、モータ電流の急激な立ち下がりを検出でき、これにより破砕機1から排出される破砕片の温度上昇を推定することができる。そして、散水装置17を駆動して散水することにより発火を予防することができる。なお、モータ電流111が急激な低下現象を示さない時においても、その微分値113が判定レベルより小さくなる場合がある。この場合は、不用意に散水することになるが、発火を抑えることから見れば安全側である。

【0057】

一方、散水量が多いと、ウレタン等の塊状物や大粒の粉末の含水率が高くなり、風力選別機を構成する吸引フード37における選別性能が低下する。しかし、短時間の散水では風力選別性能の影響を及ぼすことは少ない。なお、極端に散水頻度が高くなると、風力選別性能に影響を及ぼすことがあるので、各判定回路における設定値については適切な値を設定しなければならない。

【0058】

このように、金属片の温度を精度良く、確実に、信頼性高く、少ない応答遅れで推定できる完璧な手段がないことから、これらの金属片温度の推定手段を組み合わせて用いることにより、発火防止をより確実にすることができる。また、各種温度計が故障した場合にも対応できるシステムとなる。

【0059】

図5に戻って、発火判定回路91の出力信号と、破砕機内部の温度判定回路92の下側端子の出力信号と、破砕機出口の温度判定回路93の下側端子の出力信号と、フード空気温度判定回路94の下側端子の出力信号と、フィルタ空気温度判定回路95の出力信号と、風量判定回路101の出力信号は、OR回路Y106に入力されている。OR回路Y106は入力信号のどれか1つがHレベルになった場合に、振動コンベア33、バグフィルタ30、39、分離ホッパ54等に設けられた散水装置36、48、57、59の電磁弁を開いて連続的に散水する。また、同時に、遮断弁40、58を閉じて装置を全停止すると共に、装置停止警報器107を作動させる。遮断弁40、58の動作は連続散水よりも速いので、破砕機1内で発生した火種がバグフィルタ30、39内に流入するのを防止できる。バグフィルタ30、39内に散水するのは、遮断弁40、58が閉じる前に、万一火種が流入することを想定したものである。ただし、この時ブロワ等は運転されている。このOR回路Y106に係る制御系は、発火したことを早期に検出して消火のために連続散水するものである。ここで、最も発火検出が早いのは、破砕機内部の温度判定回路92の下側端子出力、又は破砕機出口の温度判定回路93の下側端子出力である。次いで、フード空気温度判定回路94の下側端子出力である。このように複数の発火検出手段を設けているのは信頼性を高めるためであり、1つの検出手段で十分な信頼性が得られ得る場合は、少なくとも1つでよい。しかし、実際には、万一の場合でも確実に作動しなければならないことから、同じ位置に同じ検出手段を数個設けることもある。なお、フィルタ空気温度判定回路95に係る発火検知の応答速度は鈍いが、これは別の観点から設けられている。つまり、何らかの原因で火種がくすぶった状態のままバグフィルタ39や30に流入する可能性を想定しているものである。言い換えれば、放射温度計24や35が発火を感知しない場合を考慮している。このようなことは殆どないと考えられるが、万一発生した場合にはバグフィルタ39、30内で温度が上昇して、多量の煙が発生するので、これを検出して連続散水することにより、消火するようになっている。

【0060】

次に、図5のOR回路Z108に係る制御系について説明する。OR回路Z108には、電流レベル判定回路98の出力信号と、投入停止判定回路100の出力信号と、可燃性ガス濃度判定回路102の出力信号とが入力されている。そして、OR回路Z108は、いずれか1つの入力信号がHレベルになったとき信号を出力して、投入コンベヤ11を停止すると共に、投入停止警報器109を作動させる。この制御系は、破砕機1への過負荷投入を防止して破砕機全体の温度上昇を防止すること、及び可燃物の投入によって発火しやすい条件となることを避けるためのものである。また、可燃性ガス濃度判定回路102の出力信号により切替弁62を切替えてバグフィルタ30の排ガスを大気に放出することにより、シクロペンタン等の可燃性ガスが発泡ガス回収装置64に流入しないようにしている。

【0061】

上述したように、破砕機1には、散水装置17と水噴霧装置18の双方を備えることが好ましい。そして、散水装置17は、破砕機1内の温度又は破砕機1から排出される破砕片の温度に基づいて一定時間散水を行うようにする。また、一定間隔の散水と、破砕片の温度に基づく散水とを組合わせることができる。また、破砕機内の温度は放射温度計により破砕部の温度を計測することが好ましい。破砕機から排出される破砕片の温度の計測も同様である。

【0062】

ここで、破砕機1内の温度は、回転グラインダ4の近傍の破砕部の温度を検出するようにしている。この場合、放射温度計24を破砕機頂部に設けることができるが、破砕機内は破砕されたプラスチック等の粉塵が舞っているから、破砕部から赤外線などの熱線が放射温度計24に到達する割合が低減して信頼性が低下する場合がある。そこで、これに代えて、又はこれとともに、破砕機1から排出される破砕片の温度を、振動コンベア33に放射温度計を設けて検出するようにしている。なお、放射温度計を破砕機出口に設けてもよい。また、放射温度計は、粉塵や汚れによって感度が低下するから、破砕部が高温になったことを検出する代案として、破砕機出口から破砕片と共に排出される気体(空気)温度を、フード空気温度計31で検出するようにしている。このフード空気温度計31としては、熱電対や感熱抵抗体などの温度計測素子を用いることができる。

【0063】

また、破砕機内の温度又は破砕片の温度に代えて、破砕機1の破砕機モータ9の電流の減少率が設定値以上のとき、破砕部の温度が発火する程度の高温に達したと見なすことができる。これは、前述したように、廃工業製品は常温で破砕機1内に投入されるので、破砕部の温度よりも低いことから、破砕部を冷却する効果がある。一方、破砕機1への廃工業製品の投入が一次的に停止すると、破砕機モータ9の電流が低下する。したがって、破砕機モータ9の電流が減少するときは、廃工業製品の投入が停止して破砕部の冷却効果が低減し、これにより破砕片の温度が上昇する確率が高い。そこで、破砕機モータ9の電流の減少率が設定値よりも大きいとき、破砕片の温度が発火温度に達したとみなすことができるのである。

【0064】

また、上記実施形態では、破砕部の温度を検出する放射温度計24と共に、破砕機内を撮影するCCDカメラ25により破砕機内を撮影し、撮像の輝度が一定値以上のときに、破砕部の温度が発火する程度の高温に達したと見なすようにしている。これにより、発火検出の信頼性を向上している。そして、破砕部の温度が発火する程度の高温に達したと見なせるときに散水装置17により間欠的に散水し、さらに破砕部又は破砕部出口の破砕片の温度等が、既に火災に至っていると見なせるより高温の設定温度に達した場合は、散水装置17により連続的に散水することにより消火する。この場合は、破砕機1を停止する。

【0065】

また、火災が最も発生しやすいのは、着火温度が低い発泡ウレタンであることから、発泡ウレタンが使われている冷蔵庫の破砕時に散水することが好ましい。特に、冷蔵庫を破砕する際の破砕部の温度を観察すると、冷蔵庫が連続的に投入されている間は常温の冷蔵庫による冷却効果によって破砕部の温度が一旦下降し、その後上昇する傾向を示す。しかし、冷蔵庫の投入間隔が長くなると、常温の冷蔵庫破砕片の温度上昇が高くなることが知見された。この知見に鑑み、上記実施形態では、破砕機1への冷蔵庫の投入を検知する投入検出手段13を設け、投入間隔算出回路99により投入検出手段13から冷蔵庫の投入検出信号が出力されてから次の投入検出信号が出力される時間間隔を算出し、その時間間隔が設定時間のときに、一定時間散水するようにしているのである。

【0066】

以上述べたように、本実施形態によれば、破砕部の温度が第1の設定温度以上に達したときに破砕機内に間欠的に散水するようにしたことから、破砕片の含水率を低下しつつ、破砕機における火災の発生を予防することができる。また、破砕機内に水を噴霧するようにしたことから、静電気による粉塵爆発を予防することができる。さらに、破砕部の温度が第1よりも高い第2の設定温度以上に達したときに破砕機内に連続的に散水するようにしたことから、火災に発展した場合でも速やかに消火することができる。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施の形態の廃工業製品の破砕選別処理装置の全体構成図である。

【図2】散水装置の一実施の形態の系統構成図である。

【図3】振動コンベヤにおける破砕片の放射温度計による温度測定を説明する図である。

【図4】水噴霧装置の制御回路の一実施形態を示す図である。

【図5】本発明の散水装置の制御回路の一実施の形態を示す図である。

【図6】冷蔵庫投入と、破砕機モータの電流と、破砕機出口の破砕片温度の関係を説明する図である。

【図7】破砕機モータの電流とその微分値との関係を説明する図である。

【符号の説明】

【0068】

1 破砕機

3 ロータ

4 回転グラインダ

5 吐き出し板

6 固定刃

9 破砕機モータ

11 投入コンベア

12 廃工業製品

13 投入検出手段

17 散水装置

18 水噴霧装置

24 放射温度計

25 CCDカメラ

33 振動コンベア

35 放射温度計

36 散水装置

37 吸引フード

39 バグフィルタ

64 発泡ガス回収装置

80 制御盤

81 外気温度計

82 外気湿度計

【特許請求の範囲】

【請求項1】

冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機と、該破砕機により破砕された破砕片からウレタンを選別する風力選別機とを備え、前記破砕機の破砕部に向けて間欠的に散水する散水手段と、前記破砕機内の上部に水噴霧ノズルとを設け、前記破砕機内部を所望の相対湿度にすることを特徴とする廃工業製品の破砕装置。

【請求項2】

前記散水手段は、前記破砕機内の温度又は前記破砕機から排出される破砕片の温度に基づいて一定時間散水を行うことを特徴とする請求項1に記載の廃工業製品の破砕装置。

【請求項3】

前記水噴霧ノズルは、連続的に水を噴霧することを特徴とする請求項1に記載の廃工業製品の破砕装置。

【請求項4】

冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機と、該破砕機により破砕された破砕片から軽量物を選別する風力選別機とを備え、前記破砕機の破砕部に向けて間欠的に散水する散水手段と、前記破砕機内の上部に水噴霧ノズルと、外気温度を検出する温度計と外気湿度を検出する湿度計を設け、この温度計と湿度計によって得られる外気温度と外気湿度に基づいて前記破砕機内を所定湿度にするのに必要な水量を求めて前記水噴霧ノズルから水を連続的に噴霧することを特徴とする廃工業製品の破砕装置。

【請求項1】

冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機と、該破砕機により破砕された破砕片からウレタンを選別する風力選別機とを備え、前記破砕機の破砕部に向けて間欠的に散水する散水手段と、前記破砕機内の上部に水噴霧ノズルとを設け、前記破砕機内部を所望の相対湿度にすることを特徴とする廃工業製品の破砕装置。

【請求項2】

前記散水手段は、前記破砕機内の温度又は前記破砕機から排出される破砕片の温度に基づいて一定時間散水を行うことを特徴とする請求項1に記載の廃工業製品の破砕装置。

【請求項3】

前記水噴霧ノズルは、連続的に水を噴霧することを特徴とする請求項1に記載の廃工業製品の破砕装置。

【請求項4】

冷蔵庫又は冷蔵庫を含む廃工業製品を破砕する破砕機と、該破砕機により破砕された破砕片から軽量物を選別する風力選別機とを備え、前記破砕機の破砕部に向けて間欠的に散水する散水手段と、前記破砕機内の上部に水噴霧ノズルと、外気温度を検出する温度計と外気湿度を検出する湿度計を設け、この温度計と湿度計によって得られる外気温度と外気湿度に基づいて前記破砕機内を所定湿度にするのに必要な水量を求めて前記水噴霧ノズルから水を連続的に噴霧することを特徴とする廃工業製品の破砕装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−50406(P2007−50406A)

【公開日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願番号】特願2006−270845(P2006−270845)

【出願日】平成18年10月2日(2006.10.2)

【分割の表示】特願2001−370496(P2001−370496)の分割

【原出願日】平成13年12月4日(2001.12.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(390010973)日立笠戸メカニクス株式会社 (20)

【Fターム(参考)】

【公開日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願日】平成18年10月2日(2006.10.2)

【分割の表示】特願2001−370496(P2001−370496)の分割

【原出願日】平成13年12月4日(2001.12.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(390010973)日立笠戸メカニクス株式会社 (20)

【Fターム(参考)】

[ Back to top ]