廃液処理装置および廃液処理方法

【課題】複数の廃液を乾溜ガス化焼却処理装置において焼却処理する際に、廃液を効率よく処理することができる廃液処理装置および廃液処理方法を提供する。

【解決手段】廃液を焼却処理する第2燃焼炉4に廃液が供給されている場合には、第2燃焼炉4内の温度T2がダイオキシン類の熱分解が可能な温度以上となるように第1燃焼炉3内の温度T1の設定温度を第1設定温度T1maxに制御すると共に、第2燃焼炉4に廃液が供給されていない場合には、第1燃焼炉3内の温度T1がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度T1minに設定温度を制御する。

【解決手段】廃液を焼却処理する第2燃焼炉4に廃液が供給されている場合には、第2燃焼炉4内の温度T2がダイオキシン類の熱分解が可能な温度以上となるように第1燃焼炉3内の温度T1の設定温度を第1設定温度T1maxに制御すると共に、第2燃焼炉4に廃液が供給されていない場合には、第1燃焼炉3内の温度T1がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度T1minに設定温度を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃液の焼却処理を行う廃液処理装置および廃液処理方法に関する。

【背景技術】

【0002】

近年、写真現像廃液等の廃液の処理は、廃液の無公害化の要請を満たしつつ、経済的かつ効率的な処理を行うべく、燃焼炉内に廃液を連続的に噴霧することにより焼却処理することが考案されている(例えば、特許文献1参照)。

【0003】

ところで、本出願人は、先にダイオキシン類の排出を防止しつつ廃タイヤ等の廃棄物を焼却処理する装置として、該廃棄物を収納すると共に、該廃棄物の一部を燃焼させつつ、その燃焼熱により該廃棄物の残部を乾溜して可燃性ガスを生ぜしめる乾溜炉と、該可燃性ガスを該乾溜炉から導入して完全燃焼させる燃焼炉とを備える乾溜ガス化焼却処理装置を提案している(例えば、特許文献2参照)。

【0004】

かかる乾溜ガス化焼却処理装置は、乾溜炉において廃棄物がバッチ処理されるものであり、乾溜炉から可燃性ガスが発生している間、廃液を燃焼炉に連続的に噴霧することで、1バッチにつき一定量の廃液を処理することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−91637号公報

【特許文献2】特許第4005770号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、数種類の廃液を処理する場合には、これらを混合させた上で混合液を焼却炉に連続的に噴霧することが処理効率からは望ましいが、異種の廃液同士は混合により反応する恐れがあるため混合することはできない。そのため、乾溜ガス化焼却処理装置では、バッチ処理と廃液の焼却処理とのタイミングを合わせることが難しく、複数の廃液を処理するのに不適と考えられていた。

【0007】

本発明者は、乾溜ガス化焼却処理装置における廃液の焼却タイミングについて種々検討を重ねた結果、異種の廃液を一定の時間間隔を空けることで、廃液同士が混合することなく処理することが可能であることを知見した。

【0008】

そこで、本発明はかかる知見に基づいて、複数の廃液を乾溜ガス化焼却処理装置において焼却処理する際に、廃液を効率よく処理することができる廃液処理装置および廃液処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は、複数の廃液の焼却処理を行う廃液処理装置であって、廃棄物を収納すると共に、該廃棄物の一部を燃焼させつつ該燃焼熱により該廃棄物の残部を乾溜して可燃性ガスを生じさせる乾溜炉と、該乾溜炉から導入される可燃性ガスを燃焼させる第1燃焼炉と、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を第1燃焼炉に供給する燃焼酸素供給手段と、該第1燃焼炉内における温度を検知する第1温度検知手段と、該第1燃焼炉における該可燃性ガスの燃焼が開始された後に該第1温度検知手段により検知される該第1燃焼炉内の温度を設定温度に維持するように、該第1乾溜炉への酸素供給量を調整する乾溜酸素供給手段と、該第1燃焼炉に連設され、第1燃焼炉から導入された燃焼熱により前記廃液を焼却処理する第2燃焼炉と、該第2燃焼炉に前記廃液を供給する廃液供給手段と、該第2燃焼炉内における温度を検知する第2温度検知手段とを備え、前記第2燃焼炉に廃液が供給されている場合には、前記第2温度検知手段により検知される該第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1設定温度に制御すると共に、該第2燃焼炉に廃液が供給されていない場合には、前記第1温度検知手段により検知される該第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする。

【0010】

本発明の廃液処理装置によれば、乾溜炉から導入された可燃性ガスを第1燃焼炉で燃焼させる乾溜ガス化焼却処理装置において、第1燃焼炉で発生した燃焼熱を第2燃焼炉に導入して廃液を処理する。このとき、第1燃焼炉の設定温度が、第2焼却炉に廃液が供給されているか否かに応じて以下のように制御される。

【0011】

すなわち、第2焼却炉に廃液が供給されている場合には、供給された廃液の気化熱等により第2燃焼炉の温度が低下する。そのため、第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように第1燃焼炉の設定温度が第1設定温度に制御される。そのため、廃棄物の焼却処理によるダイオキシン類の排出を防止しつつ、第1設定温度を廃液の焼却処理に適した温度とすることができ廃液を効率よく処理することができる。

【0012】

一方、第2燃焼炉に廃液が供給されていない場合には、第2燃焼炉における温度低下はほとんど生じないため、第1燃焼炉の設定温度を廃液が供給されている場合に比して低下させることができる。ここで、第1燃焼炉内の温度は、(1)ダイオキシン類の熱分解が可能な温度以上に維持され、かつ、(2)設定温度を低下させた場合でも自己燃焼が維持される温度とする必要がある。そのため、第1燃焼炉の温度は、前記(1),(2)の条件を満たす範囲で、低温領域側に設定された第2設定温度に制御される。

【0013】

第2燃焼炉に廃液が供給されていない間に第1燃焼炉で生成された燃焼熱は、廃液の処理に利用されず、廃液の処理量の低下の要因となるが、第2設定温度を、前記(1),(2)の条件を満たす範囲でより低温側に設定することで、廃液の処理に利用されない燃焼熱の生成を抑制することができる。すなわち、設定温度を第2設定温度に制御することで、第1燃焼炉内の温度が第2設定温度となるように、乾溜炉における可燃性ガスの発生量が抑制される。そして、次に廃液が供給された際に、発生が抑制された分の可燃性ガスを発生させて、その燃焼熱を廃液の処理に利用することができる。

【0014】

このように本発明の廃液処理装置によれば、乾溜ガス化焼却処理装置において複数の廃液の焼却処理する際に、処理量の低下を抑制して廃液を効率よく焼却処理することができる。

【0015】

なお、本発明の廃液には、焼却処理が可能な廃油や汚泥等が含まれ得る。

【0016】

また、本発明の廃液処理装置は、前記廃液を貯留する複数の廃液貯留手段と、各廃液貯留手段から前記第2燃焼炉へ廃液を供給する供給手段とを備え、前記供給手段によりに廃液が供給されている場合には、前記設定温度を前記第1設定温度に制御すると共に、該供給手段により廃液が供給されていない場合には、該設定温度を前記第2設定温度に制御することを特徴とする。

【0017】

かかる廃液処理処置によれば、複数の廃液貯留手段を有する場合に第2燃焼炉への廃液の供給の有無に同期させて、第1燃焼炉の設定温度を第1温度から第2温度に制御することができる。これにより、廃液の供給の有無に応じて、廃液の処理量の低下を抑止する構成を簡易に実現することができる。

【0018】

さらに、本発明の廃液処理装置は、前記第2燃焼炉から排出される排気に水を噴霧することにより該排気を冷却する冷却装置を備え、前記第2設定温度と、前記第2燃焼炉に廃液が供給されている場合に前記設定温度を前記第1設定温度に制御することにより実現される該第2燃焼炉内の温度との温度差が閾値以内となるように該第2設定温度を制御し、該第2燃焼炉内の温度に対応した所定の噴霧量を前記冷却装置から噴霧することを特徴とする。

【0019】

かかる廃液処理装置によれば、第2燃焼炉に廃液が供給されない場合には、設定温度が第2設定温度に制限されて第1燃焼炉における生成熱量が抑制される。抑制された熱量は、次の廃液の焼却処理に先送りされるため、1バッチあたりの燃焼時間は長くなるが、第1燃焼炉の設定温度を第2設定温度に制御することで、燃焼排気を所定温度以下とするために必要な冷却水の要求量を低減することができる。

【0020】

さらに、第2設定温度と、第1設定温度により実現される第2燃焼炉の温度との温度差が一定の温度差となるようにすることで、排気の温度を所定の温度範囲に維持して、排気を冷却するのに必要な冷却水量を定量化することができる。これにより、冷却に必要なトータルの冷却水量を少なくすることができ、排気の冷却に掛かるコストを節約しつつ、廃液を効率よく処理することができる。

【0021】

上記目的を達成するために、本発明は、複数の廃液の焼却処理を行う廃液処理方法であって、乾溜炉内に収容した廃棄物に着火して該廃棄物の一部を燃焼させ、その燃焼熱により該廃棄物の他の部分を乾溜する工程と、該乾溜により発生する可燃性ガスを第1燃焼炉に導入して燃焼させる工程と、該第1燃焼炉の燃焼熱を第2燃焼炉に導入して、該第2燃焼炉に供給される前記廃液を焼却処理する工程とを備え、該可燃性ガスを該第1燃焼炉で燃焼させるときに、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を該燃焼炉に供給して該可燃性ガスを燃焼させると共に、該第1燃焼炉における該可燃性ガスの燃焼による該燃焼炉内の温度変化に応じて該乾溜炉に供給される酸素量を制御し該乾溜により発生する可燃性ガスの量を調整して、該第1燃焼炉内の温度を設定温度に維持する燃焼運転において、複数の廃液のうちの一の廃液を前記第2燃焼炉に供給する工程と、他の廃液を該第2燃焼炉に供給する工程と、両工程の間に一定の時間間隔を持たせる待機工程とを繰り返し実行する際に、廃液を第2焼却炉に供給する工程では、前記第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1温度に制御し、前記待機工程では、前記第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする。

【0022】

本発明の廃液処理方法によれば、乾溜炉から導入された可燃性ガスを第1燃焼炉で燃焼させる乾溜ガス化焼却処理装置において、第1燃焼炉から燃焼熱が導入される第2燃焼炉に一の廃液を供給して焼却処理する工程と、他の廃液を供給して処理する工程と、これらの工程の間に一定の時間間隔を持たせる待機工程とからなる一連の処理を繰り返し実行する際に、各工程における第1燃焼炉の設定温度が以下のように制御される。

【0023】

すなわち、第2焼却炉に廃液が供給される工程では、供給された廃液の気化熱等により第2燃焼炉の温度が低下する。そのため、第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように設定温度を第1設定温度に制御する。そのため、廃棄物の焼却処理によるダイオキシン類の排出を防止しつつ、第1設定温度を廃液の焼却処理に適した温度とすることができ廃液を効率よく処理することができる。

【0024】

一方、待機工程では、廃液が供給されないので第2燃焼炉における温度低下はほとんど生じないため、設定温度を廃液が供給されている場合に比して低下させることができる。ここで、第1燃焼炉内の温度は、(1)ダイオキシン類の熱分解が可能な温度以上に維持され、かつ、(2)設定温度を低下させた場合でも自己燃焼が維持される温度とする必要がある。そのため、設定温度を、前記(1),(2)の条件を満たす範囲で、低温領域側に設定された第2設定温度に制御される。

【0025】

第2燃焼炉に廃液が供給されていない間に第1燃焼炉で生成された燃焼熱は、廃液の処理に利用されず、廃液の処理量の低下の要因となるが、第2設定温度を、前記(1),(2)の条件を満たす範囲でより低温側に設定することで、廃液の処理に利用されない燃焼熱の生成を抑制することができる。そして、次に廃液が供給された際に、抑制された分の燃焼熱を生成させて廃液の処理に利用することができる。

【0026】

このように本発明の廃液処理方法によれば、乾溜ガス化焼却処理装置において複数の廃液の焼却処理する際に、処理量の低下を抑制して廃液を効率よく処理することができる。

【図面の簡単な説明】

【0027】

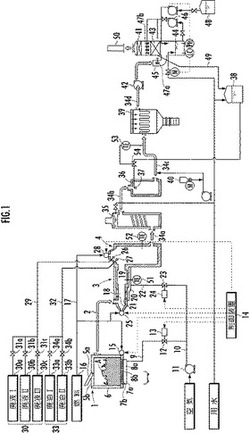

【図1】本発明の廃液処理装置の一実施形態を示すシステム構成図。

【図2】第1及び第2燃焼炉内の燃焼温度と廃液の供給量と冷却水の供給量との経時変化を示すグラフ。

【発明を実施するための形態】

【0028】

次に、図1および図2を参照して本発明の実施形態についてさらに詳しく説明する。図1は、本発明の廃液処理装置の一実施形態を示すシステム構成図であり、図2は、本実施形態の装置による廃液処理方法における第1及び第2燃焼炉内の燃焼温度と廃液の供給量と冷却水の供給量との経時変化を示すグラフである。

【0029】

図1に示すように、本実施形態の廃棄物の廃液処理装置は、産業廃棄物を主とする各種廃棄物の混合物である廃棄物Aを収容する乾溜炉1と、該乾溜炉1にガス通路2を介して接続される第1燃焼炉3と、第1燃焼炉3に連設された第2燃焼炉4を備える。乾溜炉1の上面部には、開閉自在な投入扉5aを備える投入口5bが形成され、投入口5bから廃棄物Aを乾溜炉1内に投入可能とされている。そして、乾溜炉1はその投入扉5aを閉じた状態では、その内部が実質的に外部と遮断されるようになっている。

【0030】

乾溜炉1の外周部には、その冷却構造として、乾溜炉1の内部と隔離されたウォータージャケット6が形成されている。ウォータージャケット6は、図示しない給水装置により給水され、内部の水量が所定水位に維持されるようになっている。

【0031】

乾溜炉1の下部には、開閉自在な灰出扉7aを有する灰出口7bが形成され、乾溜炉1内で廃棄物を燃焼させた後の灰を灰出口7bから排出可能とされている。投入扉5a及び灰出扉7aを閉じた状態では、乾溜炉1の内部は実質的に外気と遮断されるようになっている。

【0032】

また、灰出扉7aには、乾溜炉1の内部と隔離された空室8aが形成されている。この空室8aは、乾溜炉1の内壁部に設けられた複数の給気ノズル8bを介して、乾溜炉1の内部に連通している。空室8aには、乾溜酸素供給路9が接続されている。乾溜酸素供給路9は、主酸素供給路10を介して押込ファン等により構成された酸素(空気)供給源11に接続されている。乾溜酸素供給路9には制御弁12が設けられ、制御弁12は弁駆動器13によりその開度が制御されるようになっている。この場合、弁駆動器13は、CPU等を含む電子回路により構成された制御装置14により制御される。

【0033】

さらに、乾溜炉1の下側部には、制御装置14に制御されて、乾溜炉1に収容された廃棄物Aに着火するための着火装置15が取り付けられている。着火装置15は点火バーナ等により構成され、重油等の燃料が貯留されている燃料供給装置16から燃料供給路17を介して供給される燃料を燃焼させることにより、廃棄物Aに燃焼炎を供給する。

【0034】

第1燃焼炉3は、廃棄物Aの乾溜により生じる可燃性ガスとその完全燃焼に必要な酸素(空気)とを混合するバーナ部18と、酸素と混合された可燃性ガスを燃焼せしめる燃焼部19とからなり、燃焼部19はバーナ部18の先端側で該バーナ部18に連通している。バーナ部18の後端部には、ガス通路2が接続され、乾溜炉1における廃棄物Aの乾溜により生じた可燃性ガスがガス通路2を介してバーナ部18に導入される。

【0035】

バーナ部18の外周部には、その内部と隔離された空室20が形成され、該空室20はバーナ部18の内周部に穿設された複数のノズル孔21を介してバーナ部18の内部に連通している。空室20には、主酸素供給路10から分岐する燃焼酸素供給路22が接続されている。燃焼酸素供給路22には制御弁23が設けられ、制御弁23は制御装置14によって駆動される弁駆動器24によりその開度が制御されるようになっている。

【0036】

バーナ部18の後端部には、制御装置14に制御されて、燃料供給装置16から燃料供給路17を介して供給される重油等の燃料を燃焼させる燃焼装置25が取り付けられている。燃焼装置25は点火バーナ等により構成され、前記燃料の供給量を段階的に調整しながら燃焼させる。尚、燃焼装置25はバーナ部18に導入された可燃性ガスに着火する場合にも用いられる。

【0037】

第2燃焼炉4は、直立した円筒形状の炉本体の上部に廃液Bが噴霧される廃液ノズル26および廃油Cが噴霧される廃油ノズル27と、燃焼装置28とが取り付けられており、炉本体の上部側方且つ廃液ノズル26および廃油ノズル27の下方で第1燃焼炉3の燃焼部19に連通している。

【0038】

廃液ノズル26は、廃液供給路29に接続されており、廃液供給路29は、複数の廃液タンク30a〜30c(本発明の廃液貯留手段に相当する)からなる廃液供給源30に接続されている。各廃液タンク30a〜30cと廃液供給路29との間には、それぞれ制御弁31a〜31cが設けられ、各制御弁31a〜31cは制御装置14により開閉が制御されるようになっている。各廃液タンク30a〜30cには、複数種類の廃液(例えば、写真現像廃液、珪酸ソーダ廃液や写真漂白廃液等)がそれぞれ混合することなく貯留されている。各廃液タンク30a〜30cに貯留された廃液は図示しない空気圧縮機により廃液ノズル26に圧縮供給されることにより、廃液が霧状となって第2燃焼炉4内に噴霧される。

【0039】

廃油ノズル27は、廃油供給路32に接続されており、廃油供給路32は、複数の廃油タンク33a,33bからなる廃油供給源33に接続されている。各廃油タンク33a,33bと廃油供給路32との間には、それぞれ制御弁34a,34bが設けられ、各制御弁34a,34bは制御装置14により開閉が制御されるようになっている。各廃油タンク33a,33bには、複数種類の廃油(例えば、潤滑油系廃液や作動油系廃液等)がそれぞれ混合することなく貯留されている。各廃油タンク33a,33bに貯留された廃油は図示しない空気圧縮機により廃油ノズル27に圧縮供給されることにより、廃油が霧状となって第2燃焼炉4内に噴霧される。

【0040】

燃焼装置28は、点火バーナ等により構成され、制御装置14による制御で燃料供給装置16から燃料供給路17を介して供給される重油等の燃料を燃焼させる。

【0041】

第2燃焼炉4の炉本体の下部側方には、ダクト34aを介して第1燃焼炉3および第2燃焼炉4の燃焼排気を冷却する冷却炉35が取り付けられている。冷却炉35には図示しない給水装置により給水され、廃棄物の燃焼熱を利用して冷却炉35で加熱された温水を空調等に利用可能となっている。

【0042】

冷却炉35の出口側には、ダクト34bを介して冷却塔36の一端が接続されており、冷却塔36は、冷却炉35からの燃焼排気に散水するスプレー37を備えている。スプレー37には、冷却水タンク38に貯留された冷却水が図示しない給水装置および空気圧縮機により供給される。

【0043】

冷却塔36の他方の端部は、ダクト34cを介してバグフィルタ39の一方の端部が接続されており、冷却塔36からバグフィルタ39に送られる燃焼排気には薬剤サイロ40から消石灰および活性炭が混合可能に構成される。

【0044】

バグフィルタ39は、図示しないフィルタ部と、フィルタ部によって排ガスから分離された灰等を回収する回収部とを備え、フィルタ部にはその清浄のための空気圧縮機(図示省略)が接続されている。

【0045】

バグフィルタ39の他方の端部は、ダクト34dを介して脱硫装置41に接続されており、ダクト34dには、第1燃焼炉3及び第2燃焼炉4の燃焼排気を脱硫装置41へ誘引する誘引ファン42が設けられている。

【0046】

脱硫装置41は、例えば、ポリプロピレン製中空らせん状充填物が複数充填した充填層43と、充填層43の下方で苛性ソーダ水溶液が貯留される苛性ソーダ貯留部44とを備え、ダクト34dから供給される燃焼排気は、充填層43と苛性ソーダ貯留部44との間に設けられた導入路45を介して脱硫装置41内に導入される。

【0047】

苛性ソーダ貯留部44に貯留された苛性ソーダ水溶液は、循環ポンプ46により導入路45および充填層43の上方に設けられた複数のノズル47a,47bから散布され、散布された苛性ソーダ水溶液は自重により再び苛性ソーダ貯留部44に戻るようになっている。また、苛性ソーダ貯留部44は、図示しない給水装置により給水が可能であると共に、貯留された苛性ソーダ水溶液のPH値に応じて、苛性ソーダタンク48から苛性ソーダが供給される。さらに、苛性ソーダ貯留部44に貯留された苛性ソーダ水溶液の一部が、給水管49を介して前記冷却水タンク38に導入されるようになっている。

【0048】

脱硫装置41に導入された燃焼排気は、充填層43を通過して脱硫装置41の上部に接続された煙突50から大気中に排出される。

【0049】

さらに、本実施形態の装置において、第1燃焼炉3には炉内の温度T1を検知する温度センサ51が取着され、第2燃焼炉4の下部には炉内の温度T2を検知する温度センサ52が取着されている。温度センサ51,52の検知信号は制御装置14に入力される。また、冷却塔37の下流側のダクト34cには、ダクト34c内の燃焼排気の温度を検知する温度センサ53が取着されており、温度センサ53の検知温度に基づいてスプレー37から散布される冷却水量が制御弁54により調整される。

【0050】

次に、本実施形態の装置による廃液処理方法について、図1および図2を参照しながら説明する。

【0051】

図1に示す装置において、まず、乾溜炉1の投入扉5aを開き、投入口5bから廃棄物Aを乾溜炉1内に投入する。廃棄物Aは、医療系廃棄物を主とする各種廃棄物を混合して、乾溜炉1内における乾溜により発生する可燃性ガスが安定して燃焼を継続するときにその燃焼温度が800℃以上になる熱量を有するように調整されている。

【0052】

次いで、投入扉5aを閉じて乾溜炉1内を密封状態としたのち、前記廃棄物Aの着火に先立って、制御装置14により第1燃焼炉3の燃焼装置25を燃焼作動させることにより、前記燃料の燃焼による暖気運転を開始する。具体的には、図2に示す経時変化を示すグラフにおいて、時刻t0で燃料の燃焼が開始される。

【0053】

次に、第1燃焼炉3内の温度T1は前記燃料の燃焼により次第に上昇し、時刻t1で温度センサ51により検知される温度T1が、ダイオキシン類の熱分解が可能とされる800℃に達すると、制御装置14により乾溜炉1の着火装置15が作動されて廃棄物Aに着火される。そして、時刻t1以降、第1燃焼炉3では、廃棄物Aの部分的燃焼により発生する可燃性ガスを前記燃料と共に第1燃焼炉3内で燃焼させる助燃運転が開始される。

【0054】

そして、可燃性ガスの発生量の増加に伴って第1燃焼炉3内の温度T1が上昇し、時刻t2で燃焼装置25による燃料の燃焼を停止しても、第1燃焼炉3内の温度T1が所定温度(例えば835℃)以上を維持するようになったならば、制御装置14は、可燃性ガスが自己の燃焼熱により自発的に燃焼できる状態に達したものとして、燃焼装置25の燃焼を終了する。

【0055】

一方、第2燃焼炉4内の温度T2は、第1燃焼炉3の燃焼装置25による暖気運転の燃焼熱により時刻t0から徐々に上昇し、時刻t1以降は、可燃性ガスの燃焼熱と相まってさらに上昇する。そして、時刻t2に至る頃には、第2燃焼炉4内の温度T2は、第1燃焼炉3内の温度T1とほぼ等しくなる。

【0056】

そこで、制御装置14は、時刻t2で、制御弁31aを徐々に開放して廃液供給源30の1つの廃液タンク30aから廃液供給路29への廃液の供給を開始する(本発明の廃液を供給する工程に相当する)。廃液供給路29に供給された廃液は、第2燃焼炉4上部の廃液ノズル26から炉内へ噴霧される。このとき、第2燃焼炉4内の温度T2は、噴霧された廃液の気化熱等により一時的に下降するが、制御装置14は、第2燃焼炉4内の温度T2をモニターして、温度T2が所定温度(例えば830℃)を下回らないことを条件に、第1燃焼炉3内の温度T1の温度上昇に同期させて制御弁31aの開度を大きくするように制御する。

【0057】

時刻t2以降、第1燃焼炉3では、可燃性ガスのみの自発的な燃焼が行われ、温度センサ51で検知される第1燃焼炉3内の温度T1は、実質的に可燃性ガス自体の燃焼温度を示すようになる。前記可燃性ガスのみの自発的な燃焼が行われるようになると、第1燃焼炉3内の温度T1により検知される可燃性ガス自体の燃焼温度は、可燃性ガスの発生量の増加に伴って上昇して、時刻t3で目標温度として設定された第1設定温度(最大設定温度Tmax)に到達する。第1設定温度は、ダイオキシン類の熱分解が可能な温度である800℃以上の温度であって、焼却処理される廃液の処理量および処理効率から最適な温度に設定される。このとき、第1燃焼炉3内の温度T1が目標温度に到達するのと同期して、制御装置14は、制御弁31aを制御して、廃液タンク30aから廃液ノズル26に供給される廃液量を最大供給量FLmaxとする。

【0058】

そして、時刻t3以降、第1燃焼炉3内の温度T1は第1設定温度Tmaxの略一定の温度に維持され、第2燃焼炉4内に噴霧される廃液の供給量は最大供給量FLmaxに維持される。

【0059】

このとき、制御装置14は該可燃性ガスが完全燃焼するために必要十分な量の酸素がバーナ部18に供給されるように燃焼酸素供給路22の制御弁23の開度を自動的に制御する。同時に、制御装置14は、温度センサ51で検知される第1燃焼炉3内における可燃性ガスの燃焼温度T1に応じて制御弁12の開度を自動的に制御することにより、乾溜炉1における前記可燃性ガスの発生量を調整して、第1燃焼炉3内における可燃性ガスの燃焼温度T1が第1設定温度Tmaxに略一定に維持されるようにする。

【0060】

次に、廃液タンク30aに貯留された廃液の処理を終了し、廃液タンク30bに貯留された廃液の処理を開始するために、一定の時間間隔を持たせる待機工程の処理について説明する。

【0061】

時刻t4で、制御装置14は、廃液タンク30aに設置された図示しない液面計の指示値が0となると、廃液タンク30aからの廃液の供給が終了したものとして、第1燃焼炉3内の設定温度を第1設定温度T1maxから、第2設定温度T1minに変更する。第2設定温度T1minは、(1)ダイオキシン類の熱分解が可能な温度800℃以上で且つ、(2)可燃性ガスによる自己燃焼が維持される温度範囲で、低温領域側に設定される。自己燃焼が維持される温度は、乾溜炉1や第1燃焼炉3の容積等に基づいて決まる焼却装置として設計値である。

【0062】

ここで、第2設定温度T1minは、上記条件(1)および(2)を満たす値であれば、より低温に設定するほど、待機工程における燃焼熱の生成を抑制することができる。すなわち、第2設定温度を可能な限り低温に制御することで、第1燃焼炉3内の温度T1が第2設定温度T1minとなるように、乾溜炉1における可燃性ガスの発生量が抑制される。そして、次に廃液が供給された際に、発生が抑制された分の可燃性ガスを発生させて、その燃焼熱を廃液の処理に利用することができる。そのため、本実施形態では、第2設定温度T1minは、上記条件(1)および(2)を満たす値で最も低い温度に設定される。

【0063】

時刻t4で、第1燃焼炉3内の設定温度が第2設定温度T1minに変更されると、制御装置14は、制御弁12の開度を制限することにより、乾溜炉1における可燃性ガスの発生量を抑制して、第1燃焼炉3内における可燃性ガスの燃焼温度T1が第2設定温度Tminとなるように制御する。かかる制御により、第1燃焼炉3内の温度T1は、時刻t4より緩やかに下降して、第2設定温度Tminに略一定に維持される。

【0064】

一方、第2燃焼炉4内の温度T2は、時刻t4で、廃液による気化熱の消費が無くなり一時的に温度が上昇するが、その後、第1燃焼炉3内の温度低下により、廃液供給時とほぼ等しい温度に低下して維持される。

【0065】

かかる待機工程では、廃液の供給が終了した廃液タンク30a内に図示しない給水装置から給水され、廃液供給路29内を洗い流す。この一連の作業は、既に処理された廃液と次に処理される廃液との廃液供給路29での反応やバグフィルタ39における吸着物同士の反応を防止するためのものであり、作業時間としては約30分程度要する。尚、次に同一の廃液を別の廃液タンク30bから供給する場合には省略することができる。

【0066】

本願発明者が行った具体的な比較実験では、待機工程において、第2設定温度T1minに変更した場合には、図中に仮想線で示すように第1燃焼炉3内の温度T1を第1設定温度T1maxに維持したままの場合に比して、廃液の処理時間を20分程度長くなることが知見されている。

【0067】

次に、異なる廃液が貯留された廃液タンク30bから廃液を供給して焼却処理する工程について説明する。

【0068】

時刻t5で、廃液供給路29の洗流し作業が終了すると、制御装置14は、第1燃焼炉3の設定温度を第2設定温度T1minから第1設定温度Tmaxに変更する。これに伴って、制御装置14は、制御弁12の開度を調整し、乾溜炉1における可燃性ガスの発生量を、第1燃焼炉3内における可燃性ガスの燃焼温度T1が第1設定温度Tmaxとなるように制御する。かかる制御により、第1燃焼炉3内の温度T1は、時刻t5より上昇する。

【0069】

このとき、制御装置14は、時刻t5で、制御弁31aを閉じて、制御弁31bを徐々に開放して廃液タンク30bから廃液供給路29への廃液の供給を開始する(本発明の廃液を供給する工程に相当する)。廃液供給路29に供給された廃液は、第2燃焼炉4上部の廃液ノズル26から炉内へ噴霧される。噴霧された廃液の気化熱等により、第2燃焼炉4内の温度T2は、一時的に下降するが、制御装置14は、第2燃焼炉4内の温度T2をモニターして、温度T2が所定温度(例えば830℃)を下回らないことを条件に、第1燃焼炉3内の温度T1の温度上昇に同期させて制御弁31bの開度を大きくするように制御する。

【0070】

そして、時刻t6で、第1燃焼炉3内の温度T1が第1設定温度T1maxに到達するのと同期して、制御装置14は、制御弁31bを制御して、廃液タンク30bから廃液ノズル26に供給される廃液量を再び最大供給量FLmaxとする。時刻t6以降、第1燃焼炉3内の温度T1は第1設定温度Tmaxの略一定の温度に維持され、第2燃焼炉4内に噴霧される廃液の供給量は最大供給量FLmaxに維持される。

【0071】

以上が、本実施形態の廃液処理方法における第1燃焼炉3及び第2燃焼炉4内の燃焼温度と廃液の供給量との経時変化の説明である。

【0072】

次に、図2下段を参照して、冷却塔36へ供給される冷却水の経時変化について説明する。

【0073】

暖気運転の燃焼熱により時刻t0から、第1燃焼炉3および第2燃焼炉4内の温度が上昇すると、それに伴って冷却塔36へ導入される燃焼排気の温度も上昇する。そして、冷却塔36の下流側に設置された温度センサ53が、所定温度となるとスプレー37への冷却水の供給が開始される。温度センサ53に基づく、冷却水の供給開始温度は、第1燃焼炉4内の温度T1が800℃となった場合の燃焼排気が冷却塔36に導入されたことを想定して設定されている。そのため、スプレー37への冷却水の供給は、ほぼ時刻t1から開始される。

【0074】

スプレー37から散布される冷却水量は、温度センサ53の検知温度に基づいて制御される。そのため、冷却塔36へ導入される燃焼排気の温度に伴って、冷却水の供給量は上昇する。そして、時刻t2以降、第2燃焼炉4内の温度T2が安定すると、冷却水の供給量はほぼ一定の値に維持される。

【0075】

次に、待機工程における冷却水の供給量について説明する。時刻t4で、廃液の処理が終了すると、第2燃焼炉4内の温度T2が一時的に上昇するのに伴って、冷却水の供給量も一時的に上昇する。その後、第1燃焼炉3および第2燃焼炉4内の温度T1,T2の低下により、冷却水の供給量も、廃液供給時とほぼ等しい値に維持される。

【0076】

本願発明者が行った具体的な比較実験では、待機工程において、第2設定温度T1minに変更した場合には、図中に仮想線で示すように第1燃焼炉3内の温度T1を第1設定温度T1maxに維持したままの場合に比して、冷却水の供給量を1/2程度に低減することができる。

【0077】

このように、待機工程において、設定温度を第1設定温度Tmaxから第2設定温度Tminに変更することで、上述のように、乾溜炉1バッチ当りの燃焼時間は長くなるが、第2設定温度Tminと、第1設定温度Tmaxにより実現される第2燃焼炉の温度T2との温度差が一定の温度差となるようにすることで、排気の温度を所定の温度範囲に維持して、排気を冷却するのに必要な水溶液量をほぼ一定の値とすることができる。そのため、燃焼排気を所定温度(例えば200℃)以下とするために必要な冷却水の要求量を低減して、冷却に必要なトータルの冷却水量を少なくすることができる。これにより、冷却のためにのみ消費される冷却水量を低減することができると共に、苛性ソーダタンク48から冷却水タンク38に導入された水溶液により必要な冷却水を概ね賄うことができ、排気の冷却に掛かるコストを節約することができる。また、トータルの冷却水量を低減することで、冷却水に含まれる亜硫酸ナトリウムや塩化ナトリウム成分等による冷却塔36およびその下流側のダクト34cの腐食を抑えることもできる。

【0078】

次に、時刻t5で、異なる廃液が供給されると、第2燃焼炉4内の温度T2の一時的に低下するのに伴って、冷却水の供給量が一時的に増加するが、その後、第2燃焼炉4内の温度T2が安定すると、冷却水の供給量はほぼ一定の値に維持される。

【0079】

以上、詳しく説明したように、本実施形態の廃液処理装置によれば、乾溜ガス化焼却処理装置において複数の廃液の焼却処理する際に、処理量の低下を抑制して廃液を効率よく処理することができる。

【0080】

尚、本実施形態では、1つの待機工程により供給する排気の供給元を廃液タンク30aから廃液タンク30bに切替える場合について説明したが、乾溜炉1の1バッチ当りの処理時間の間に、複数の待機工程を空けて、複数の廃液を順に切り替えてもよい。この場合、待機工程の回数だけ、廃液の処理に利用されない燃焼熱の発生を抑制して、次に廃液が供給された際に、抑制された分の燃焼熱を生成させて1バッチ当りの燃焼時間を延ばし、廃液の処理に利用することができる。

【0081】

また、本実施形態では、廃液を処理する場合について説明したが、廃液の代わりに、廃油タンク33a,33bに貯溜された廃油を廃油供給路32を介して、廃油ノズル27に供給して焼却処理してもよい。このとき、廃油は、他の廃油や廃液と混合しても反応することがないため、複数の廃油を制御弁34a,34bを介して混合して供給してもよい。

また、1または複数の廃油と単一の廃液とを制御弁31aおよび制御弁34a,34bを介して混合して供給してもよい。なお、廃油を第2燃焼炉4に供給する場合には、廃液の焼却処理に比して、廃油の燃焼熱により第2燃焼炉4の温度が上昇し得るため、第1設定温度を本実施形態のTmaxよりも低い値に設定することが望ましい。

【符号の説明】

【0082】

1…乾溜炉、3…第1燃焼炉、4…第2燃焼炉、12…制御弁(乾溜酸素供給手段)、14…制御装置、23…制御弁(燃焼酸素供給手段)、30a〜30c…廃液タンク(廃液貯留手段)、31a〜31c…制御弁(供給手段)、37…冷却塔(冷却装置)、41…脱硫装置。

【技術分野】

【0001】

本発明は、廃液の焼却処理を行う廃液処理装置および廃液処理方法に関する。

【背景技術】

【0002】

近年、写真現像廃液等の廃液の処理は、廃液の無公害化の要請を満たしつつ、経済的かつ効率的な処理を行うべく、燃焼炉内に廃液を連続的に噴霧することにより焼却処理することが考案されている(例えば、特許文献1参照)。

【0003】

ところで、本出願人は、先にダイオキシン類の排出を防止しつつ廃タイヤ等の廃棄物を焼却処理する装置として、該廃棄物を収納すると共に、該廃棄物の一部を燃焼させつつ、その燃焼熱により該廃棄物の残部を乾溜して可燃性ガスを生ぜしめる乾溜炉と、該可燃性ガスを該乾溜炉から導入して完全燃焼させる燃焼炉とを備える乾溜ガス化焼却処理装置を提案している(例えば、特許文献2参照)。

【0004】

かかる乾溜ガス化焼却処理装置は、乾溜炉において廃棄物がバッチ処理されるものであり、乾溜炉から可燃性ガスが発生している間、廃液を燃焼炉に連続的に噴霧することで、1バッチにつき一定量の廃液を処理することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−91637号公報

【特許文献2】特許第4005770号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、数種類の廃液を処理する場合には、これらを混合させた上で混合液を焼却炉に連続的に噴霧することが処理効率からは望ましいが、異種の廃液同士は混合により反応する恐れがあるため混合することはできない。そのため、乾溜ガス化焼却処理装置では、バッチ処理と廃液の焼却処理とのタイミングを合わせることが難しく、複数の廃液を処理するのに不適と考えられていた。

【0007】

本発明者は、乾溜ガス化焼却処理装置における廃液の焼却タイミングについて種々検討を重ねた結果、異種の廃液を一定の時間間隔を空けることで、廃液同士が混合することなく処理することが可能であることを知見した。

【0008】

そこで、本発明はかかる知見に基づいて、複数の廃液を乾溜ガス化焼却処理装置において焼却処理する際に、廃液を効率よく処理することができる廃液処理装置および廃液処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は、複数の廃液の焼却処理を行う廃液処理装置であって、廃棄物を収納すると共に、該廃棄物の一部を燃焼させつつ該燃焼熱により該廃棄物の残部を乾溜して可燃性ガスを生じさせる乾溜炉と、該乾溜炉から導入される可燃性ガスを燃焼させる第1燃焼炉と、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を第1燃焼炉に供給する燃焼酸素供給手段と、該第1燃焼炉内における温度を検知する第1温度検知手段と、該第1燃焼炉における該可燃性ガスの燃焼が開始された後に該第1温度検知手段により検知される該第1燃焼炉内の温度を設定温度に維持するように、該第1乾溜炉への酸素供給量を調整する乾溜酸素供給手段と、該第1燃焼炉に連設され、第1燃焼炉から導入された燃焼熱により前記廃液を焼却処理する第2燃焼炉と、該第2燃焼炉に前記廃液を供給する廃液供給手段と、該第2燃焼炉内における温度を検知する第2温度検知手段とを備え、前記第2燃焼炉に廃液が供給されている場合には、前記第2温度検知手段により検知される該第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1設定温度に制御すると共に、該第2燃焼炉に廃液が供給されていない場合には、前記第1温度検知手段により検知される該第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする。

【0010】

本発明の廃液処理装置によれば、乾溜炉から導入された可燃性ガスを第1燃焼炉で燃焼させる乾溜ガス化焼却処理装置において、第1燃焼炉で発生した燃焼熱を第2燃焼炉に導入して廃液を処理する。このとき、第1燃焼炉の設定温度が、第2焼却炉に廃液が供給されているか否かに応じて以下のように制御される。

【0011】

すなわち、第2焼却炉に廃液が供給されている場合には、供給された廃液の気化熱等により第2燃焼炉の温度が低下する。そのため、第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように第1燃焼炉の設定温度が第1設定温度に制御される。そのため、廃棄物の焼却処理によるダイオキシン類の排出を防止しつつ、第1設定温度を廃液の焼却処理に適した温度とすることができ廃液を効率よく処理することができる。

【0012】

一方、第2燃焼炉に廃液が供給されていない場合には、第2燃焼炉における温度低下はほとんど生じないため、第1燃焼炉の設定温度を廃液が供給されている場合に比して低下させることができる。ここで、第1燃焼炉内の温度は、(1)ダイオキシン類の熱分解が可能な温度以上に維持され、かつ、(2)設定温度を低下させた場合でも自己燃焼が維持される温度とする必要がある。そのため、第1燃焼炉の温度は、前記(1),(2)の条件を満たす範囲で、低温領域側に設定された第2設定温度に制御される。

【0013】

第2燃焼炉に廃液が供給されていない間に第1燃焼炉で生成された燃焼熱は、廃液の処理に利用されず、廃液の処理量の低下の要因となるが、第2設定温度を、前記(1),(2)の条件を満たす範囲でより低温側に設定することで、廃液の処理に利用されない燃焼熱の生成を抑制することができる。すなわち、設定温度を第2設定温度に制御することで、第1燃焼炉内の温度が第2設定温度となるように、乾溜炉における可燃性ガスの発生量が抑制される。そして、次に廃液が供給された際に、発生が抑制された分の可燃性ガスを発生させて、その燃焼熱を廃液の処理に利用することができる。

【0014】

このように本発明の廃液処理装置によれば、乾溜ガス化焼却処理装置において複数の廃液の焼却処理する際に、処理量の低下を抑制して廃液を効率よく焼却処理することができる。

【0015】

なお、本発明の廃液には、焼却処理が可能な廃油や汚泥等が含まれ得る。

【0016】

また、本発明の廃液処理装置は、前記廃液を貯留する複数の廃液貯留手段と、各廃液貯留手段から前記第2燃焼炉へ廃液を供給する供給手段とを備え、前記供給手段によりに廃液が供給されている場合には、前記設定温度を前記第1設定温度に制御すると共に、該供給手段により廃液が供給されていない場合には、該設定温度を前記第2設定温度に制御することを特徴とする。

【0017】

かかる廃液処理処置によれば、複数の廃液貯留手段を有する場合に第2燃焼炉への廃液の供給の有無に同期させて、第1燃焼炉の設定温度を第1温度から第2温度に制御することができる。これにより、廃液の供給の有無に応じて、廃液の処理量の低下を抑止する構成を簡易に実現することができる。

【0018】

さらに、本発明の廃液処理装置は、前記第2燃焼炉から排出される排気に水を噴霧することにより該排気を冷却する冷却装置を備え、前記第2設定温度と、前記第2燃焼炉に廃液が供給されている場合に前記設定温度を前記第1設定温度に制御することにより実現される該第2燃焼炉内の温度との温度差が閾値以内となるように該第2設定温度を制御し、該第2燃焼炉内の温度に対応した所定の噴霧量を前記冷却装置から噴霧することを特徴とする。

【0019】

かかる廃液処理装置によれば、第2燃焼炉に廃液が供給されない場合には、設定温度が第2設定温度に制限されて第1燃焼炉における生成熱量が抑制される。抑制された熱量は、次の廃液の焼却処理に先送りされるため、1バッチあたりの燃焼時間は長くなるが、第1燃焼炉の設定温度を第2設定温度に制御することで、燃焼排気を所定温度以下とするために必要な冷却水の要求量を低減することができる。

【0020】

さらに、第2設定温度と、第1設定温度により実現される第2燃焼炉の温度との温度差が一定の温度差となるようにすることで、排気の温度を所定の温度範囲に維持して、排気を冷却するのに必要な冷却水量を定量化することができる。これにより、冷却に必要なトータルの冷却水量を少なくすることができ、排気の冷却に掛かるコストを節約しつつ、廃液を効率よく処理することができる。

【0021】

上記目的を達成するために、本発明は、複数の廃液の焼却処理を行う廃液処理方法であって、乾溜炉内に収容した廃棄物に着火して該廃棄物の一部を燃焼させ、その燃焼熱により該廃棄物の他の部分を乾溜する工程と、該乾溜により発生する可燃性ガスを第1燃焼炉に導入して燃焼させる工程と、該第1燃焼炉の燃焼熱を第2燃焼炉に導入して、該第2燃焼炉に供給される前記廃液を焼却処理する工程とを備え、該可燃性ガスを該第1燃焼炉で燃焼させるときに、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を該燃焼炉に供給して該可燃性ガスを燃焼させると共に、該第1燃焼炉における該可燃性ガスの燃焼による該燃焼炉内の温度変化に応じて該乾溜炉に供給される酸素量を制御し該乾溜により発生する可燃性ガスの量を調整して、該第1燃焼炉内の温度を設定温度に維持する燃焼運転において、複数の廃液のうちの一の廃液を前記第2燃焼炉に供給する工程と、他の廃液を該第2燃焼炉に供給する工程と、両工程の間に一定の時間間隔を持たせる待機工程とを繰り返し実行する際に、廃液を第2焼却炉に供給する工程では、前記第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1温度に制御し、前記待機工程では、前記第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする。

【0022】

本発明の廃液処理方法によれば、乾溜炉から導入された可燃性ガスを第1燃焼炉で燃焼させる乾溜ガス化焼却処理装置において、第1燃焼炉から燃焼熱が導入される第2燃焼炉に一の廃液を供給して焼却処理する工程と、他の廃液を供給して処理する工程と、これらの工程の間に一定の時間間隔を持たせる待機工程とからなる一連の処理を繰り返し実行する際に、各工程における第1燃焼炉の設定温度が以下のように制御される。

【0023】

すなわち、第2焼却炉に廃液が供給される工程では、供給された廃液の気化熱等により第2燃焼炉の温度が低下する。そのため、第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように設定温度を第1設定温度に制御する。そのため、廃棄物の焼却処理によるダイオキシン類の排出を防止しつつ、第1設定温度を廃液の焼却処理に適した温度とすることができ廃液を効率よく処理することができる。

【0024】

一方、待機工程では、廃液が供給されないので第2燃焼炉における温度低下はほとんど生じないため、設定温度を廃液が供給されている場合に比して低下させることができる。ここで、第1燃焼炉内の温度は、(1)ダイオキシン類の熱分解が可能な温度以上に維持され、かつ、(2)設定温度を低下させた場合でも自己燃焼が維持される温度とする必要がある。そのため、設定温度を、前記(1),(2)の条件を満たす範囲で、低温領域側に設定された第2設定温度に制御される。

【0025】

第2燃焼炉に廃液が供給されていない間に第1燃焼炉で生成された燃焼熱は、廃液の処理に利用されず、廃液の処理量の低下の要因となるが、第2設定温度を、前記(1),(2)の条件を満たす範囲でより低温側に設定することで、廃液の処理に利用されない燃焼熱の生成を抑制することができる。そして、次に廃液が供給された際に、抑制された分の燃焼熱を生成させて廃液の処理に利用することができる。

【0026】

このように本発明の廃液処理方法によれば、乾溜ガス化焼却処理装置において複数の廃液の焼却処理する際に、処理量の低下を抑制して廃液を効率よく処理することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の廃液処理装置の一実施形態を示すシステム構成図。

【図2】第1及び第2燃焼炉内の燃焼温度と廃液の供給量と冷却水の供給量との経時変化を示すグラフ。

【発明を実施するための形態】

【0028】

次に、図1および図2を参照して本発明の実施形態についてさらに詳しく説明する。図1は、本発明の廃液処理装置の一実施形態を示すシステム構成図であり、図2は、本実施形態の装置による廃液処理方法における第1及び第2燃焼炉内の燃焼温度と廃液の供給量と冷却水の供給量との経時変化を示すグラフである。

【0029】

図1に示すように、本実施形態の廃棄物の廃液処理装置は、産業廃棄物を主とする各種廃棄物の混合物である廃棄物Aを収容する乾溜炉1と、該乾溜炉1にガス通路2を介して接続される第1燃焼炉3と、第1燃焼炉3に連設された第2燃焼炉4を備える。乾溜炉1の上面部には、開閉自在な投入扉5aを備える投入口5bが形成され、投入口5bから廃棄物Aを乾溜炉1内に投入可能とされている。そして、乾溜炉1はその投入扉5aを閉じた状態では、その内部が実質的に外部と遮断されるようになっている。

【0030】

乾溜炉1の外周部には、その冷却構造として、乾溜炉1の内部と隔離されたウォータージャケット6が形成されている。ウォータージャケット6は、図示しない給水装置により給水され、内部の水量が所定水位に維持されるようになっている。

【0031】

乾溜炉1の下部には、開閉自在な灰出扉7aを有する灰出口7bが形成され、乾溜炉1内で廃棄物を燃焼させた後の灰を灰出口7bから排出可能とされている。投入扉5a及び灰出扉7aを閉じた状態では、乾溜炉1の内部は実質的に外気と遮断されるようになっている。

【0032】

また、灰出扉7aには、乾溜炉1の内部と隔離された空室8aが形成されている。この空室8aは、乾溜炉1の内壁部に設けられた複数の給気ノズル8bを介して、乾溜炉1の内部に連通している。空室8aには、乾溜酸素供給路9が接続されている。乾溜酸素供給路9は、主酸素供給路10を介して押込ファン等により構成された酸素(空気)供給源11に接続されている。乾溜酸素供給路9には制御弁12が設けられ、制御弁12は弁駆動器13によりその開度が制御されるようになっている。この場合、弁駆動器13は、CPU等を含む電子回路により構成された制御装置14により制御される。

【0033】

さらに、乾溜炉1の下側部には、制御装置14に制御されて、乾溜炉1に収容された廃棄物Aに着火するための着火装置15が取り付けられている。着火装置15は点火バーナ等により構成され、重油等の燃料が貯留されている燃料供給装置16から燃料供給路17を介して供給される燃料を燃焼させることにより、廃棄物Aに燃焼炎を供給する。

【0034】

第1燃焼炉3は、廃棄物Aの乾溜により生じる可燃性ガスとその完全燃焼に必要な酸素(空気)とを混合するバーナ部18と、酸素と混合された可燃性ガスを燃焼せしめる燃焼部19とからなり、燃焼部19はバーナ部18の先端側で該バーナ部18に連通している。バーナ部18の後端部には、ガス通路2が接続され、乾溜炉1における廃棄物Aの乾溜により生じた可燃性ガスがガス通路2を介してバーナ部18に導入される。

【0035】

バーナ部18の外周部には、その内部と隔離された空室20が形成され、該空室20はバーナ部18の内周部に穿設された複数のノズル孔21を介してバーナ部18の内部に連通している。空室20には、主酸素供給路10から分岐する燃焼酸素供給路22が接続されている。燃焼酸素供給路22には制御弁23が設けられ、制御弁23は制御装置14によって駆動される弁駆動器24によりその開度が制御されるようになっている。

【0036】

バーナ部18の後端部には、制御装置14に制御されて、燃料供給装置16から燃料供給路17を介して供給される重油等の燃料を燃焼させる燃焼装置25が取り付けられている。燃焼装置25は点火バーナ等により構成され、前記燃料の供給量を段階的に調整しながら燃焼させる。尚、燃焼装置25はバーナ部18に導入された可燃性ガスに着火する場合にも用いられる。

【0037】

第2燃焼炉4は、直立した円筒形状の炉本体の上部に廃液Bが噴霧される廃液ノズル26および廃油Cが噴霧される廃油ノズル27と、燃焼装置28とが取り付けられており、炉本体の上部側方且つ廃液ノズル26および廃油ノズル27の下方で第1燃焼炉3の燃焼部19に連通している。

【0038】

廃液ノズル26は、廃液供給路29に接続されており、廃液供給路29は、複数の廃液タンク30a〜30c(本発明の廃液貯留手段に相当する)からなる廃液供給源30に接続されている。各廃液タンク30a〜30cと廃液供給路29との間には、それぞれ制御弁31a〜31cが設けられ、各制御弁31a〜31cは制御装置14により開閉が制御されるようになっている。各廃液タンク30a〜30cには、複数種類の廃液(例えば、写真現像廃液、珪酸ソーダ廃液や写真漂白廃液等)がそれぞれ混合することなく貯留されている。各廃液タンク30a〜30cに貯留された廃液は図示しない空気圧縮機により廃液ノズル26に圧縮供給されることにより、廃液が霧状となって第2燃焼炉4内に噴霧される。

【0039】

廃油ノズル27は、廃油供給路32に接続されており、廃油供給路32は、複数の廃油タンク33a,33bからなる廃油供給源33に接続されている。各廃油タンク33a,33bと廃油供給路32との間には、それぞれ制御弁34a,34bが設けられ、各制御弁34a,34bは制御装置14により開閉が制御されるようになっている。各廃油タンク33a,33bには、複数種類の廃油(例えば、潤滑油系廃液や作動油系廃液等)がそれぞれ混合することなく貯留されている。各廃油タンク33a,33bに貯留された廃油は図示しない空気圧縮機により廃油ノズル27に圧縮供給されることにより、廃油が霧状となって第2燃焼炉4内に噴霧される。

【0040】

燃焼装置28は、点火バーナ等により構成され、制御装置14による制御で燃料供給装置16から燃料供給路17を介して供給される重油等の燃料を燃焼させる。

【0041】

第2燃焼炉4の炉本体の下部側方には、ダクト34aを介して第1燃焼炉3および第2燃焼炉4の燃焼排気を冷却する冷却炉35が取り付けられている。冷却炉35には図示しない給水装置により給水され、廃棄物の燃焼熱を利用して冷却炉35で加熱された温水を空調等に利用可能となっている。

【0042】

冷却炉35の出口側には、ダクト34bを介して冷却塔36の一端が接続されており、冷却塔36は、冷却炉35からの燃焼排気に散水するスプレー37を備えている。スプレー37には、冷却水タンク38に貯留された冷却水が図示しない給水装置および空気圧縮機により供給される。

【0043】

冷却塔36の他方の端部は、ダクト34cを介してバグフィルタ39の一方の端部が接続されており、冷却塔36からバグフィルタ39に送られる燃焼排気には薬剤サイロ40から消石灰および活性炭が混合可能に構成される。

【0044】

バグフィルタ39は、図示しないフィルタ部と、フィルタ部によって排ガスから分離された灰等を回収する回収部とを備え、フィルタ部にはその清浄のための空気圧縮機(図示省略)が接続されている。

【0045】

バグフィルタ39の他方の端部は、ダクト34dを介して脱硫装置41に接続されており、ダクト34dには、第1燃焼炉3及び第2燃焼炉4の燃焼排気を脱硫装置41へ誘引する誘引ファン42が設けられている。

【0046】

脱硫装置41は、例えば、ポリプロピレン製中空らせん状充填物が複数充填した充填層43と、充填層43の下方で苛性ソーダ水溶液が貯留される苛性ソーダ貯留部44とを備え、ダクト34dから供給される燃焼排気は、充填層43と苛性ソーダ貯留部44との間に設けられた導入路45を介して脱硫装置41内に導入される。

【0047】

苛性ソーダ貯留部44に貯留された苛性ソーダ水溶液は、循環ポンプ46により導入路45および充填層43の上方に設けられた複数のノズル47a,47bから散布され、散布された苛性ソーダ水溶液は自重により再び苛性ソーダ貯留部44に戻るようになっている。また、苛性ソーダ貯留部44は、図示しない給水装置により給水が可能であると共に、貯留された苛性ソーダ水溶液のPH値に応じて、苛性ソーダタンク48から苛性ソーダが供給される。さらに、苛性ソーダ貯留部44に貯留された苛性ソーダ水溶液の一部が、給水管49を介して前記冷却水タンク38に導入されるようになっている。

【0048】

脱硫装置41に導入された燃焼排気は、充填層43を通過して脱硫装置41の上部に接続された煙突50から大気中に排出される。

【0049】

さらに、本実施形態の装置において、第1燃焼炉3には炉内の温度T1を検知する温度センサ51が取着され、第2燃焼炉4の下部には炉内の温度T2を検知する温度センサ52が取着されている。温度センサ51,52の検知信号は制御装置14に入力される。また、冷却塔37の下流側のダクト34cには、ダクト34c内の燃焼排気の温度を検知する温度センサ53が取着されており、温度センサ53の検知温度に基づいてスプレー37から散布される冷却水量が制御弁54により調整される。

【0050】

次に、本実施形態の装置による廃液処理方法について、図1および図2を参照しながら説明する。

【0051】

図1に示す装置において、まず、乾溜炉1の投入扉5aを開き、投入口5bから廃棄物Aを乾溜炉1内に投入する。廃棄物Aは、医療系廃棄物を主とする各種廃棄物を混合して、乾溜炉1内における乾溜により発生する可燃性ガスが安定して燃焼を継続するときにその燃焼温度が800℃以上になる熱量を有するように調整されている。

【0052】

次いで、投入扉5aを閉じて乾溜炉1内を密封状態としたのち、前記廃棄物Aの着火に先立って、制御装置14により第1燃焼炉3の燃焼装置25を燃焼作動させることにより、前記燃料の燃焼による暖気運転を開始する。具体的には、図2に示す経時変化を示すグラフにおいて、時刻t0で燃料の燃焼が開始される。

【0053】

次に、第1燃焼炉3内の温度T1は前記燃料の燃焼により次第に上昇し、時刻t1で温度センサ51により検知される温度T1が、ダイオキシン類の熱分解が可能とされる800℃に達すると、制御装置14により乾溜炉1の着火装置15が作動されて廃棄物Aに着火される。そして、時刻t1以降、第1燃焼炉3では、廃棄物Aの部分的燃焼により発生する可燃性ガスを前記燃料と共に第1燃焼炉3内で燃焼させる助燃運転が開始される。

【0054】

そして、可燃性ガスの発生量の増加に伴って第1燃焼炉3内の温度T1が上昇し、時刻t2で燃焼装置25による燃料の燃焼を停止しても、第1燃焼炉3内の温度T1が所定温度(例えば835℃)以上を維持するようになったならば、制御装置14は、可燃性ガスが自己の燃焼熱により自発的に燃焼できる状態に達したものとして、燃焼装置25の燃焼を終了する。

【0055】

一方、第2燃焼炉4内の温度T2は、第1燃焼炉3の燃焼装置25による暖気運転の燃焼熱により時刻t0から徐々に上昇し、時刻t1以降は、可燃性ガスの燃焼熱と相まってさらに上昇する。そして、時刻t2に至る頃には、第2燃焼炉4内の温度T2は、第1燃焼炉3内の温度T1とほぼ等しくなる。

【0056】

そこで、制御装置14は、時刻t2で、制御弁31aを徐々に開放して廃液供給源30の1つの廃液タンク30aから廃液供給路29への廃液の供給を開始する(本発明の廃液を供給する工程に相当する)。廃液供給路29に供給された廃液は、第2燃焼炉4上部の廃液ノズル26から炉内へ噴霧される。このとき、第2燃焼炉4内の温度T2は、噴霧された廃液の気化熱等により一時的に下降するが、制御装置14は、第2燃焼炉4内の温度T2をモニターして、温度T2が所定温度(例えば830℃)を下回らないことを条件に、第1燃焼炉3内の温度T1の温度上昇に同期させて制御弁31aの開度を大きくするように制御する。

【0057】

時刻t2以降、第1燃焼炉3では、可燃性ガスのみの自発的な燃焼が行われ、温度センサ51で検知される第1燃焼炉3内の温度T1は、実質的に可燃性ガス自体の燃焼温度を示すようになる。前記可燃性ガスのみの自発的な燃焼が行われるようになると、第1燃焼炉3内の温度T1により検知される可燃性ガス自体の燃焼温度は、可燃性ガスの発生量の増加に伴って上昇して、時刻t3で目標温度として設定された第1設定温度(最大設定温度Tmax)に到達する。第1設定温度は、ダイオキシン類の熱分解が可能な温度である800℃以上の温度であって、焼却処理される廃液の処理量および処理効率から最適な温度に設定される。このとき、第1燃焼炉3内の温度T1が目標温度に到達するのと同期して、制御装置14は、制御弁31aを制御して、廃液タンク30aから廃液ノズル26に供給される廃液量を最大供給量FLmaxとする。

【0058】

そして、時刻t3以降、第1燃焼炉3内の温度T1は第1設定温度Tmaxの略一定の温度に維持され、第2燃焼炉4内に噴霧される廃液の供給量は最大供給量FLmaxに維持される。

【0059】

このとき、制御装置14は該可燃性ガスが完全燃焼するために必要十分な量の酸素がバーナ部18に供給されるように燃焼酸素供給路22の制御弁23の開度を自動的に制御する。同時に、制御装置14は、温度センサ51で検知される第1燃焼炉3内における可燃性ガスの燃焼温度T1に応じて制御弁12の開度を自動的に制御することにより、乾溜炉1における前記可燃性ガスの発生量を調整して、第1燃焼炉3内における可燃性ガスの燃焼温度T1が第1設定温度Tmaxに略一定に維持されるようにする。

【0060】

次に、廃液タンク30aに貯留された廃液の処理を終了し、廃液タンク30bに貯留された廃液の処理を開始するために、一定の時間間隔を持たせる待機工程の処理について説明する。

【0061】

時刻t4で、制御装置14は、廃液タンク30aに設置された図示しない液面計の指示値が0となると、廃液タンク30aからの廃液の供給が終了したものとして、第1燃焼炉3内の設定温度を第1設定温度T1maxから、第2設定温度T1minに変更する。第2設定温度T1minは、(1)ダイオキシン類の熱分解が可能な温度800℃以上で且つ、(2)可燃性ガスによる自己燃焼が維持される温度範囲で、低温領域側に設定される。自己燃焼が維持される温度は、乾溜炉1や第1燃焼炉3の容積等に基づいて決まる焼却装置として設計値である。

【0062】

ここで、第2設定温度T1minは、上記条件(1)および(2)を満たす値であれば、より低温に設定するほど、待機工程における燃焼熱の生成を抑制することができる。すなわち、第2設定温度を可能な限り低温に制御することで、第1燃焼炉3内の温度T1が第2設定温度T1minとなるように、乾溜炉1における可燃性ガスの発生量が抑制される。そして、次に廃液が供給された際に、発生が抑制された分の可燃性ガスを発生させて、その燃焼熱を廃液の処理に利用することができる。そのため、本実施形態では、第2設定温度T1minは、上記条件(1)および(2)を満たす値で最も低い温度に設定される。

【0063】

時刻t4で、第1燃焼炉3内の設定温度が第2設定温度T1minに変更されると、制御装置14は、制御弁12の開度を制限することにより、乾溜炉1における可燃性ガスの発生量を抑制して、第1燃焼炉3内における可燃性ガスの燃焼温度T1が第2設定温度Tminとなるように制御する。かかる制御により、第1燃焼炉3内の温度T1は、時刻t4より緩やかに下降して、第2設定温度Tminに略一定に維持される。

【0064】

一方、第2燃焼炉4内の温度T2は、時刻t4で、廃液による気化熱の消費が無くなり一時的に温度が上昇するが、その後、第1燃焼炉3内の温度低下により、廃液供給時とほぼ等しい温度に低下して維持される。

【0065】

かかる待機工程では、廃液の供給が終了した廃液タンク30a内に図示しない給水装置から給水され、廃液供給路29内を洗い流す。この一連の作業は、既に処理された廃液と次に処理される廃液との廃液供給路29での反応やバグフィルタ39における吸着物同士の反応を防止するためのものであり、作業時間としては約30分程度要する。尚、次に同一の廃液を別の廃液タンク30bから供給する場合には省略することができる。

【0066】

本願発明者が行った具体的な比較実験では、待機工程において、第2設定温度T1minに変更した場合には、図中に仮想線で示すように第1燃焼炉3内の温度T1を第1設定温度T1maxに維持したままの場合に比して、廃液の処理時間を20分程度長くなることが知見されている。

【0067】

次に、異なる廃液が貯留された廃液タンク30bから廃液を供給して焼却処理する工程について説明する。

【0068】

時刻t5で、廃液供給路29の洗流し作業が終了すると、制御装置14は、第1燃焼炉3の設定温度を第2設定温度T1minから第1設定温度Tmaxに変更する。これに伴って、制御装置14は、制御弁12の開度を調整し、乾溜炉1における可燃性ガスの発生量を、第1燃焼炉3内における可燃性ガスの燃焼温度T1が第1設定温度Tmaxとなるように制御する。かかる制御により、第1燃焼炉3内の温度T1は、時刻t5より上昇する。

【0069】

このとき、制御装置14は、時刻t5で、制御弁31aを閉じて、制御弁31bを徐々に開放して廃液タンク30bから廃液供給路29への廃液の供給を開始する(本発明の廃液を供給する工程に相当する)。廃液供給路29に供給された廃液は、第2燃焼炉4上部の廃液ノズル26から炉内へ噴霧される。噴霧された廃液の気化熱等により、第2燃焼炉4内の温度T2は、一時的に下降するが、制御装置14は、第2燃焼炉4内の温度T2をモニターして、温度T2が所定温度(例えば830℃)を下回らないことを条件に、第1燃焼炉3内の温度T1の温度上昇に同期させて制御弁31bの開度を大きくするように制御する。

【0070】

そして、時刻t6で、第1燃焼炉3内の温度T1が第1設定温度T1maxに到達するのと同期して、制御装置14は、制御弁31bを制御して、廃液タンク30bから廃液ノズル26に供給される廃液量を再び最大供給量FLmaxとする。時刻t6以降、第1燃焼炉3内の温度T1は第1設定温度Tmaxの略一定の温度に維持され、第2燃焼炉4内に噴霧される廃液の供給量は最大供給量FLmaxに維持される。

【0071】

以上が、本実施形態の廃液処理方法における第1燃焼炉3及び第2燃焼炉4内の燃焼温度と廃液の供給量との経時変化の説明である。

【0072】

次に、図2下段を参照して、冷却塔36へ供給される冷却水の経時変化について説明する。

【0073】

暖気運転の燃焼熱により時刻t0から、第1燃焼炉3および第2燃焼炉4内の温度が上昇すると、それに伴って冷却塔36へ導入される燃焼排気の温度も上昇する。そして、冷却塔36の下流側に設置された温度センサ53が、所定温度となるとスプレー37への冷却水の供給が開始される。温度センサ53に基づく、冷却水の供給開始温度は、第1燃焼炉4内の温度T1が800℃となった場合の燃焼排気が冷却塔36に導入されたことを想定して設定されている。そのため、スプレー37への冷却水の供給は、ほぼ時刻t1から開始される。

【0074】

スプレー37から散布される冷却水量は、温度センサ53の検知温度に基づいて制御される。そのため、冷却塔36へ導入される燃焼排気の温度に伴って、冷却水の供給量は上昇する。そして、時刻t2以降、第2燃焼炉4内の温度T2が安定すると、冷却水の供給量はほぼ一定の値に維持される。

【0075】

次に、待機工程における冷却水の供給量について説明する。時刻t4で、廃液の処理が終了すると、第2燃焼炉4内の温度T2が一時的に上昇するのに伴って、冷却水の供給量も一時的に上昇する。その後、第1燃焼炉3および第2燃焼炉4内の温度T1,T2の低下により、冷却水の供給量も、廃液供給時とほぼ等しい値に維持される。

【0076】

本願発明者が行った具体的な比較実験では、待機工程において、第2設定温度T1minに変更した場合には、図中に仮想線で示すように第1燃焼炉3内の温度T1を第1設定温度T1maxに維持したままの場合に比して、冷却水の供給量を1/2程度に低減することができる。

【0077】

このように、待機工程において、設定温度を第1設定温度Tmaxから第2設定温度Tminに変更することで、上述のように、乾溜炉1バッチ当りの燃焼時間は長くなるが、第2設定温度Tminと、第1設定温度Tmaxにより実現される第2燃焼炉の温度T2との温度差が一定の温度差となるようにすることで、排気の温度を所定の温度範囲に維持して、排気を冷却するのに必要な水溶液量をほぼ一定の値とすることができる。そのため、燃焼排気を所定温度(例えば200℃)以下とするために必要な冷却水の要求量を低減して、冷却に必要なトータルの冷却水量を少なくすることができる。これにより、冷却のためにのみ消費される冷却水量を低減することができると共に、苛性ソーダタンク48から冷却水タンク38に導入された水溶液により必要な冷却水を概ね賄うことができ、排気の冷却に掛かるコストを節約することができる。また、トータルの冷却水量を低減することで、冷却水に含まれる亜硫酸ナトリウムや塩化ナトリウム成分等による冷却塔36およびその下流側のダクト34cの腐食を抑えることもできる。

【0078】

次に、時刻t5で、異なる廃液が供給されると、第2燃焼炉4内の温度T2の一時的に低下するのに伴って、冷却水の供給量が一時的に増加するが、その後、第2燃焼炉4内の温度T2が安定すると、冷却水の供給量はほぼ一定の値に維持される。

【0079】

以上、詳しく説明したように、本実施形態の廃液処理装置によれば、乾溜ガス化焼却処理装置において複数の廃液の焼却処理する際に、処理量の低下を抑制して廃液を効率よく処理することができる。

【0080】

尚、本実施形態では、1つの待機工程により供給する排気の供給元を廃液タンク30aから廃液タンク30bに切替える場合について説明したが、乾溜炉1の1バッチ当りの処理時間の間に、複数の待機工程を空けて、複数の廃液を順に切り替えてもよい。この場合、待機工程の回数だけ、廃液の処理に利用されない燃焼熱の発生を抑制して、次に廃液が供給された際に、抑制された分の燃焼熱を生成させて1バッチ当りの燃焼時間を延ばし、廃液の処理に利用することができる。

【0081】

また、本実施形態では、廃液を処理する場合について説明したが、廃液の代わりに、廃油タンク33a,33bに貯溜された廃油を廃油供給路32を介して、廃油ノズル27に供給して焼却処理してもよい。このとき、廃油は、他の廃油や廃液と混合しても反応することがないため、複数の廃油を制御弁34a,34bを介して混合して供給してもよい。

また、1または複数の廃油と単一の廃液とを制御弁31aおよび制御弁34a,34bを介して混合して供給してもよい。なお、廃油を第2燃焼炉4に供給する場合には、廃液の焼却処理に比して、廃油の燃焼熱により第2燃焼炉4の温度が上昇し得るため、第1設定温度を本実施形態のTmaxよりも低い値に設定することが望ましい。

【符号の説明】

【0082】

1…乾溜炉、3…第1燃焼炉、4…第2燃焼炉、12…制御弁(乾溜酸素供給手段)、14…制御装置、23…制御弁(燃焼酸素供給手段)、30a〜30c…廃液タンク(廃液貯留手段)、31a〜31c…制御弁(供給手段)、37…冷却塔(冷却装置)、41…脱硫装置。

【特許請求の範囲】

【請求項1】

複数の廃液の焼却処理を行う廃液処理装置であって、

廃棄物を収納すると共に、該廃棄物の一部を燃焼させつつ該燃焼熱により該廃棄物の残部を乾溜して可燃性ガスを生じさせる乾溜炉と、該乾溜炉から導入される可燃性ガスを燃焼させる第1燃焼炉と、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を第1燃焼炉に供給する燃焼酸素供給手段と、該第1燃焼炉内における温度を検知する第1温度検知手段と、該第1燃焼炉における該可燃性ガスの燃焼が開始された後に該第1温度検知手段により検知される該第1燃焼炉内の温度を設定温度に維持するように、該第1乾溜炉への酸素供給量を調整する乾溜酸素供給手段と、該第1燃焼炉に連設され、第1燃焼炉から導入された燃焼熱により前記廃液を焼却処理する第2燃焼炉と、該第2燃焼炉に前記廃液を供給する廃液供給手段と、該第2燃焼炉内における温度を検知する第2温度検知手段とを備え、

前記第2燃焼炉に廃液が供給されている場合には、前記第2温度検知手段により検知される該第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1設定温度に制御すると共に、該第2燃焼炉に廃液が供給されていない場合には、前記第1温度検知手段により検知される該第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする廃液処理装置。

【請求項2】

請求項1記載の廃液処理装置において、

前記廃液を貯留する複数の廃液貯留手段と、各廃液貯留手段から前記第2燃焼炉へ廃液を供給する供給手段を備え、

前記供給手段によりに廃液が供給されている場合には、前記設定温度を前記第1設定温度に制御すると共に、該供給手段により廃液が供給されていない場合には、該設定温度を前記第2設定温度に制御することを特徴とする廃液処理装置。

【請求項3】

請求項1又は2記載の廃液処理装置において、

前記第2燃焼炉から排出される排気に水を噴霧することにより該排気を冷却する冷却装置を備え、

前記第2設定温度と、前記第2燃焼炉に廃液が供給されている場合に前記設定温度を前記第1設定温度に制御することにより実現される該第2燃焼炉内の温度との温度差が閾値以内となるように該第2設定温度を制御し、該第2燃焼炉内の温度に対応した所定の噴霧量を前記冷却装置から噴霧することを特徴とする廃液処理装置。

【請求項4】

複数の廃液の焼却処理を行う廃液処理方法であって、

乾溜炉内に収容した廃棄物に着火して該廃棄物の一部を燃焼させ、その燃焼熱により該廃棄物の他の部分を乾溜する工程と、該乾溜により発生する可燃性ガスを第1燃焼炉に導入して燃焼させる工程と、該第1燃焼炉の燃焼熱を第2燃焼炉に導入して、該第2燃焼炉に供給される前記廃液を焼却処理する工程とを備え、該可燃性ガスを該第1燃焼炉で燃焼させるときに、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を該燃焼炉に供給して該可燃性ガスを燃焼させると共に、該第1燃焼炉における該可燃性ガスの燃焼による該燃焼炉内の温度変化に応じて該乾溜炉に供給される酸素量を制御し該乾溜により発生する可燃性ガスの量を調整して、該第1燃焼炉内の温度を設定温度に維持する燃焼運転において、

複数の廃液のうちの一の廃液を前記第2燃焼炉に供給する工程と、他の廃液を該第2燃焼炉に供給する工程と、両工程の間に一定の時間間隔を持たせる待機工程とを繰り返し実行する際に、

廃液を第2焼却炉に供給する工程では、前記第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1温度に制御し、

前記待機工程では、前記第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする廃液処理方法。

【請求項1】

複数の廃液の焼却処理を行う廃液処理装置であって、

廃棄物を収納すると共に、該廃棄物の一部を燃焼させつつ該燃焼熱により該廃棄物の残部を乾溜して可燃性ガスを生じさせる乾溜炉と、該乾溜炉から導入される可燃性ガスを燃焼させる第1燃焼炉と、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を第1燃焼炉に供給する燃焼酸素供給手段と、該第1燃焼炉内における温度を検知する第1温度検知手段と、該第1燃焼炉における該可燃性ガスの燃焼が開始された後に該第1温度検知手段により検知される該第1燃焼炉内の温度を設定温度に維持するように、該第1乾溜炉への酸素供給量を調整する乾溜酸素供給手段と、該第1燃焼炉に連設され、第1燃焼炉から導入された燃焼熱により前記廃液を焼却処理する第2燃焼炉と、該第2燃焼炉に前記廃液を供給する廃液供給手段と、該第2燃焼炉内における温度を検知する第2温度検知手段とを備え、

前記第2燃焼炉に廃液が供給されている場合には、前記第2温度検知手段により検知される該第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1設定温度に制御すると共に、該第2燃焼炉に廃液が供給されていない場合には、前記第1温度検知手段により検知される該第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする廃液処理装置。

【請求項2】

請求項1記載の廃液処理装置において、

前記廃液を貯留する複数の廃液貯留手段と、各廃液貯留手段から前記第2燃焼炉へ廃液を供給する供給手段を備え、

前記供給手段によりに廃液が供給されている場合には、前記設定温度を前記第1設定温度に制御すると共に、該供給手段により廃液が供給されていない場合には、該設定温度を前記第2設定温度に制御することを特徴とする廃液処理装置。

【請求項3】

請求項1又は2記載の廃液処理装置において、

前記第2燃焼炉から排出される排気に水を噴霧することにより該排気を冷却する冷却装置を備え、

前記第2設定温度と、前記第2燃焼炉に廃液が供給されている場合に前記設定温度を前記第1設定温度に制御することにより実現される該第2燃焼炉内の温度との温度差が閾値以内となるように該第2設定温度を制御し、該第2燃焼炉内の温度に対応した所定の噴霧量を前記冷却装置から噴霧することを特徴とする廃液処理装置。

【請求項4】

複数の廃液の焼却処理を行う廃液処理方法であって、

乾溜炉内に収容した廃棄物に着火して該廃棄物の一部を燃焼させ、その燃焼熱により該廃棄物の他の部分を乾溜する工程と、該乾溜により発生する可燃性ガスを第1燃焼炉に導入して燃焼させる工程と、該第1燃焼炉の燃焼熱を第2燃焼炉に導入して、該第2燃焼炉に供給される前記廃液を焼却処理する工程とを備え、該可燃性ガスを該第1燃焼炉で燃焼させるときに、該第1燃焼炉に導入される可燃性ガスの量に応じてその燃焼に要する酸素を該燃焼炉に供給して該可燃性ガスを燃焼させると共に、該第1燃焼炉における該可燃性ガスの燃焼による該燃焼炉内の温度変化に応じて該乾溜炉に供給される酸素量を制御し該乾溜により発生する可燃性ガスの量を調整して、該第1燃焼炉内の温度を設定温度に維持する燃焼運転において、

複数の廃液のうちの一の廃液を前記第2燃焼炉に供給する工程と、他の廃液を該第2燃焼炉に供給する工程と、両工程の間に一定の時間間隔を持たせる待機工程とを繰り返し実行する際に、

廃液を第2焼却炉に供給する工程では、前記第2燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上となるように前記設定温度を第1温度に制御し、

前記待機工程では、前記第1燃焼炉内の温度がダイオキシン類の熱分解が可能な温度以上で且つ自己燃焼が維持される温度範囲で低い温度領域側に設定された第2設定温度に該設定温度を制御することを特徴とする廃液処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−237046(P2011−237046A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−105875(P2010−105875)

【出願日】平成22年4月30日(2010.4.30)

【出願人】(391060281)株式会社キンセイ産業 (17)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【出願人】(391060281)株式会社キンセイ産業 (17)

【Fターム(参考)】

[ Back to top ]