弾性ロールの製法

【目的】 凹凸のない均一で滑らかな外周面を有する弾性体層を軸体の外周に形成した単層構造の弾性ロールの製法を提供する。

【構成】 未発泡体の成形型として、筒状の成形型の成型面の略全体に微粒粉末を付着させた成形型を用い、上記未発泡体の発泡時に生じる発泡ガスの気泡跡が表面に残らないようにした。

【構成】 未発泡体の成形型として、筒状の成形型の成型面の略全体に微粒粉末を付着させた成形型を用い、上記未発泡体の発泡時に生じる発泡ガスの気泡跡が表面に残らないようにした。

【発明の詳細な説明】

【0001】

【産業上の利用分野】この発明は、電子写真複写機等に用いられる弾性ロールの製法に関するものである。

【0002】

【従来の技術】電子写真複写機,プリンター等においては、帯電ロール,現像ロール,定着ロール等多数の弾性ロールが用いられており、近年、これらの弾性ロールはプロセスの小型・軽量化や高速化に対応して、よりその低硬度化が要求されている。一般に、上記弾性ロールは、図3に示すように金属製の軸体2の外周に、弾性体層3が形成され、その外周に樹脂チューブ4が形成され、さらにその外周面に塗膜5が形成された3層構造となっている。

【0003】この種の弾性ロール1は、一般につぎのようにして製造される。すなわち、まず、ゴムを主成分とする発泡組成物製の未発泡体を押出機(図示せず)により中空円筒状に押し出し、適宜の長さに切断する。つぎに、これの中空部に軸体を圧入する。ついで、これを成形型に入れ発泡させる。これを図4に示す。図4において、3aは押し出された中空円筒状の未発泡体、2はその軸体、1aはそれからなる未発泡体ロールである。7,7´は上下一組の成形型で、上型7´を図のように開いた状態で、下型7の断面半円状凹部6に、同軸的に上記未発泡体ロール1aを収納して成形型7,7´が閉じ、その状態で加熱し、上記成形型7内の上記未発泡体3aを発泡させる。これにより発泡体ロール1bが得られる。8,9は軸体2の端部を納めるガイド溝である。

【0004】図5および図6は、図4に示した成形型7,7´の閉じた状態におけるA−A´断面図である。図5に示すように、成形型7,7´内の未発泡体3aは、加熱されることにより発泡膨張し、成形型7,7´内壁に圧接され成形される(図6参照)。このようにして得られた発泡体ロール1bは、外周面に、発泡ガスにもとづく気泡跡8aが図7に示すように点在するため、樹脂またはゴム製のチューブ4を外嵌し、最後に、上記チューブ4の外周面に塗料5を塗布して、図3に示す弾性ロール1化される。

【0005】

【発明が解決しようとする課題】しかしながら、このように発泡体ロールの外周面にチューブを外嵌し、さらに塗料を塗布することは工程が長くかかるという問題がある。

【0006】この発明は、このような事情に鑑みなされたもので、凹凸のない均一で滑らかな外周面を有する弾性体層を軸体の外周に形成した弾性ロールの製法の提供をその目的とする。

【0007】

【課題を解決するための手段】上記の目的を達成するため、本発明は、筒状の成形型内に、軸体の外周に発泡膨張前の未発泡体が形成された部材を挿入し、その状態で上記未発泡体を発泡膨張させ、成形型内の壁面に圧接させて所定の外形に形成するに際し、上記筒状の成形型の型面の略全面に、微粒粉末を付着させておくという構成をとる。

【0008】

【作用】すなわち、本願発明者らは、成形面の略全面に微粒粉末を付着させた成形型内で、未発泡体を発泡膨張させると、上記発泡ガスにもとづく気泡が生じなくなり、均一で滑らかな外周面をもつ弾性体ロールが直接得られるようになることを見出しこの発明に到達した。

【0009】つぎに、この発明を詳細に説明する。

【0010】この発明では、成型用内壁面の略全面に微粒粉末を付着させた成形型等を用いる。上記成型用内壁面の略全面に微粒粉末を付着させた成形型は、金属材等からなる成形型の内壁面に対して、例えばクレーやカーボン等の微粒子を、接着剤または静電気力等を利用し付着させることにより構成される。

【0011】上記の成形型を用い、この発明では、たとえばつぎのようにして図1に示す弾性ロール10を得ることができる。すなわち図4に示すような型7,7´の成型用内壁面に予め、クレー等の微粒子を接着剤を用いて付着させ、これに、前記従来例で用いた同様の未発泡体3aを入れ、前記と同様に型を閉じ図6のように発泡膨張させる。その際、X部の拡大図である図2に示すように、未発泡体3aの表面層に発生した気泡8内のガスは、型7,7´の内壁面に分布している微粒子7a間の隙間を伝って外部へ逃げるため、気泡8が次第に小さくなり、最後には、未発泡体3aの発泡膨張にもとづき、未発泡体の外周面が型7,7´内部に圧接することにより消失すると考えられる。

【0012】つぎに、実施例について比較例と併せて説明する。

【0013】

【実施例1,比較例1】

【0014】直径7mmの金属製の軸体の外周に後記の表1に示すゴムを主成分とする組成物からなる円筒状の未発泡体(外径14mm,長さ200mm)を外嵌し、図5と同様の成形型(但し、その材質は下記の表2のとおり)を用い、150℃で30分間加熱加硫し、外径20mmに発泡膨張させた。そして、これによって得られた弾性体層の表面に発生した気泡による跡形凹部の大きさおよびその発生頻度を比較し、その結果を表3に示した。

【0015】

【表1】

【0016】

【表2】

【0017】

【表3】

【0018】上記の結果から、実施例1では気泡による凹部がほとんど発生せず、極めて均一で滑らかな外周面を有する弾性体層が得られた。なお、この製法において成形型の成型面に付着させる微粒粉末は、成形型内で発泡させる発泡体が導電性の場合はカーボン等の導電性微粉末、絶縁性を有する場合はクレー,炭酸カルシウム等の絶縁性微粉末が好適である。また、上記の説明では、軸体の外周に弾性ゴム層を一層形成しているが、軸体の外周にゴム層等を多層に形成したものであっても、最外層ゴムが発泡ゴム層であれば、この発明が適用できる。

【0019】

【発明の効果】以上のように、この発明は、成形型として、成型面の略全体に微粒粉末を付着させた成形型を用いるため、成形時に生じる発泡ガスが、微粒粉末間の隙間を通って外部に円滑に導出される。その結果、上記ガスの気泡跡が表面に残らない。したがって、従来例のように、成形後、成形体の外周に樹脂またはゴム製のチューブを外嵌し、さらにその外周面に塗料を塗布する等の作業が不要になり、一工程で目的とする弾性ロールを製造しうるようになる。

【図面の簡単な説明】

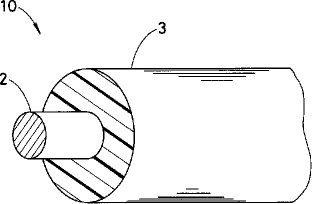

【図1】弾性ロールの構成を示す説明図である。

【図2】この発明の弾性ロールの製法の一例を示す説明図である。

【図3】従来の弾性ロールの構成を示す説明図である。

【図4】弾性ロールの製法の一例を示す説明図である。

【図5】図4のA−A´断面図である。

【図6】図4のA−A´断面図である。

【図7】従来の弾性ロールを示す説明図である。

【符号の説明】

2 軸体

3 弾性体層

3a 未発泡体

7,7´ 成形型

7a 微粒子

8 気泡

10 弾性ロール

【0001】

【産業上の利用分野】この発明は、電子写真複写機等に用いられる弾性ロールの製法に関するものである。

【0002】

【従来の技術】電子写真複写機,プリンター等においては、帯電ロール,現像ロール,定着ロール等多数の弾性ロールが用いられており、近年、これらの弾性ロールはプロセスの小型・軽量化や高速化に対応して、よりその低硬度化が要求されている。一般に、上記弾性ロールは、図3に示すように金属製の軸体2の外周に、弾性体層3が形成され、その外周に樹脂チューブ4が形成され、さらにその外周面に塗膜5が形成された3層構造となっている。

【0003】この種の弾性ロール1は、一般につぎのようにして製造される。すなわち、まず、ゴムを主成分とする発泡組成物製の未発泡体を押出機(図示せず)により中空円筒状に押し出し、適宜の長さに切断する。つぎに、これの中空部に軸体を圧入する。ついで、これを成形型に入れ発泡させる。これを図4に示す。図4において、3aは押し出された中空円筒状の未発泡体、2はその軸体、1aはそれからなる未発泡体ロールである。7,7´は上下一組の成形型で、上型7´を図のように開いた状態で、下型7の断面半円状凹部6に、同軸的に上記未発泡体ロール1aを収納して成形型7,7´が閉じ、その状態で加熱し、上記成形型7内の上記未発泡体3aを発泡させる。これにより発泡体ロール1bが得られる。8,9は軸体2の端部を納めるガイド溝である。

【0004】図5および図6は、図4に示した成形型7,7´の閉じた状態におけるA−A´断面図である。図5に示すように、成形型7,7´内の未発泡体3aは、加熱されることにより発泡膨張し、成形型7,7´内壁に圧接され成形される(図6参照)。このようにして得られた発泡体ロール1bは、外周面に、発泡ガスにもとづく気泡跡8aが図7に示すように点在するため、樹脂またはゴム製のチューブ4を外嵌し、最後に、上記チューブ4の外周面に塗料5を塗布して、図3に示す弾性ロール1化される。

【0005】

【発明が解決しようとする課題】しかしながら、このように発泡体ロールの外周面にチューブを外嵌し、さらに塗料を塗布することは工程が長くかかるという問題がある。

【0006】この発明は、このような事情に鑑みなされたもので、凹凸のない均一で滑らかな外周面を有する弾性体層を軸体の外周に形成した弾性ロールの製法の提供をその目的とする。

【0007】

【課題を解決するための手段】上記の目的を達成するため、本発明は、筒状の成形型内に、軸体の外周に発泡膨張前の未発泡体が形成された部材を挿入し、その状態で上記未発泡体を発泡膨張させ、成形型内の壁面に圧接させて所定の外形に形成するに際し、上記筒状の成形型の型面の略全面に、微粒粉末を付着させておくという構成をとる。

【0008】

【作用】すなわち、本願発明者らは、成形面の略全面に微粒粉末を付着させた成形型内で、未発泡体を発泡膨張させると、上記発泡ガスにもとづく気泡が生じなくなり、均一で滑らかな外周面をもつ弾性体ロールが直接得られるようになることを見出しこの発明に到達した。

【0009】つぎに、この発明を詳細に説明する。

【0010】この発明では、成型用内壁面の略全面に微粒粉末を付着させた成形型等を用いる。上記成型用内壁面の略全面に微粒粉末を付着させた成形型は、金属材等からなる成形型の内壁面に対して、例えばクレーやカーボン等の微粒子を、接着剤または静電気力等を利用し付着させることにより構成される。

【0011】上記の成形型を用い、この発明では、たとえばつぎのようにして図1に示す弾性ロール10を得ることができる。すなわち図4に示すような型7,7´の成型用内壁面に予め、クレー等の微粒子を接着剤を用いて付着させ、これに、前記従来例で用いた同様の未発泡体3aを入れ、前記と同様に型を閉じ図6のように発泡膨張させる。その際、X部の拡大図である図2に示すように、未発泡体3aの表面層に発生した気泡8内のガスは、型7,7´の内壁面に分布している微粒子7a間の隙間を伝って外部へ逃げるため、気泡8が次第に小さくなり、最後には、未発泡体3aの発泡膨張にもとづき、未発泡体の外周面が型7,7´内部に圧接することにより消失すると考えられる。

【0012】つぎに、実施例について比較例と併せて説明する。

【0013】

【実施例1,比較例1】

【0014】直径7mmの金属製の軸体の外周に後記の表1に示すゴムを主成分とする組成物からなる円筒状の未発泡体(外径14mm,長さ200mm)を外嵌し、図5と同様の成形型(但し、その材質は下記の表2のとおり)を用い、150℃で30分間加熱加硫し、外径20mmに発泡膨張させた。そして、これによって得られた弾性体層の表面に発生した気泡による跡形凹部の大きさおよびその発生頻度を比較し、その結果を表3に示した。

【0015】

【表1】

【0016】

【表2】

【0017】

【表3】

【0018】上記の結果から、実施例1では気泡による凹部がほとんど発生せず、極めて均一で滑らかな外周面を有する弾性体層が得られた。なお、この製法において成形型の成型面に付着させる微粒粉末は、成形型内で発泡させる発泡体が導電性の場合はカーボン等の導電性微粉末、絶縁性を有する場合はクレー,炭酸カルシウム等の絶縁性微粉末が好適である。また、上記の説明では、軸体の外周に弾性ゴム層を一層形成しているが、軸体の外周にゴム層等を多層に形成したものであっても、最外層ゴムが発泡ゴム層であれば、この発明が適用できる。

【0019】

【発明の効果】以上のように、この発明は、成形型として、成型面の略全体に微粒粉末を付着させた成形型を用いるため、成形時に生じる発泡ガスが、微粒粉末間の隙間を通って外部に円滑に導出される。その結果、上記ガスの気泡跡が表面に残らない。したがって、従来例のように、成形後、成形体の外周に樹脂またはゴム製のチューブを外嵌し、さらにその外周面に塗料を塗布する等の作業が不要になり、一工程で目的とする弾性ロールを製造しうるようになる。

【図面の簡単な説明】

【図1】弾性ロールの構成を示す説明図である。

【図2】この発明の弾性ロールの製法の一例を示す説明図である。

【図3】従来の弾性ロールの構成を示す説明図である。

【図4】弾性ロールの製法の一例を示す説明図である。

【図5】図4のA−A´断面図である。

【図6】図4のA−A´断面図である。

【図7】従来の弾性ロールを示す説明図である。

【符号の説明】

2 軸体

3 弾性体層

3a 未発泡体

7,7´ 成形型

7a 微粒子

8 気泡

10 弾性ロール

【特許請求の範囲】

【請求項1】 筒状の成形型内に、軸体の外周に発泡膨張前の未発泡体が形成された部材を挿入し、その状態で上記未発泡体を発泡膨張させ、成形型内の壁面に圧接させて所定の外形に形成するに際し、上記筒状の成形型の型面の略全面に、微粒粉末を付着させておくことを特徴とする弾性ロールの製法。

【請求項1】 筒状の成形型内に、軸体の外周に発泡膨張前の未発泡体が形成された部材を挿入し、その状態で上記未発泡体を発泡膨張させ、成形型内の壁面に圧接させて所定の外形に形成するに際し、上記筒状の成形型の型面の略全面に、微粒粉末を付着させておくことを特徴とする弾性ロールの製法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開平6−320554

【公開日】平成6年(1994)11月22日

【国際特許分類】

【出願番号】特願平5−113183

【出願日】平成5年(1993)5月14日

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【公開日】平成6年(1994)11月22日

【国際特許分類】

【出願日】平成5年(1993)5月14日

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

[ Back to top ]