弾性表面波素子の製造方法

【課題】効率よく高精度に弾性表面波素子を容易に製造することができる弾性表面波素子の製造方法を提供する。

【解決手段】弾性表面波素子の製造方法は、(a)圧電基板10の一方主面10bを加工して、圧電基板10を薄くする基板薄化工程と、(b)薄くされた圧電基板10に樹脂の接着剤12を介して、圧電基板10の線膨張係数よりも小さい線膨張係数を有する支持基板14を接着する接着工程とを備える。

【解決手段】弾性表面波素子の製造方法は、(a)圧電基板10の一方主面10bを加工して、圧電基板10を薄くする基板薄化工程と、(b)薄くされた圧電基板10に樹脂の接着剤12を介して、圧電基板10の線膨張係数よりも小さい線膨張係数を有する支持基板14を接着する接着工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性表面波素子の製造方法に関し、詳しくは、圧電基板に支持基板が接着された弾性表面波素子の製造方法に関する。

【背景技術】

【0002】

圧電基板上の弾性表面波を利用する弾性表面波素子において、圧電基板よりも線膨張係数が小さい支持基板を圧電基板に接着することにより、温度変化による周波数特性の変動を小さくし、温度特性を改善することできる。圧電基板に支持基板が接着された弾性表面波素子の製造方法としては、次のように種々提案されている。

【0003】

図4は、第1の製造方法の製造工程を模式的に示す断面図である。図4(a)に示すように圧電基板10を用意し、図4(b)に示すように圧電基板10の裏面10bに支持基板14を接着する。次いで、図4(c)に示すように、圧電基板10の表面10aを加工して圧電基板10を薄くする。次いで図4(d)に示すように、圧電基板10の表面10aにIDT(interdigital transducers)電極を含む素子パターン20を形成する。

【0004】

例えば特許文献2には、厚さが200μmの圧電基板の裏面に接着剤を介してSi基板を接着した後、圧電基板の表面を加工して圧電基板の厚さが20μmになるようにすることが開示されている。特許文献2の段落[0028]には、接着層の厚さが1.5μmより薄いと接着力が不十分になると記載されている。

【0005】

特許文献3には、圧電基板の裏面に接着剤を介してセラミック基板を接着した後、圧電基板の表面を加工して圧電基板を薄くし、圧電基板の厚さが20μmになるようにすることが開示されている。

【0006】

図5は、第2の製造方法の製造工程を模式的に示す断面図である。図5(a)に示すように、圧電基板10の表面10aにIDT電極を含む素子パターン20を形成し、次いで図5(b)に示すように圧電基板10の裏面10bを加工して圧電基板10を薄くし、次いで図5(c)に示すように、圧電基板10の裏面10bに支持基板14を接着する。例えば特許文献1には、圧電基板の表面にIDT電極等を形成し、次いで圧電基板の裏面を研磨して薄板化し、次いで圧電基板の裏面にガラス質体で絶縁性基板を接着することが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−16468号公報

【特許文献2】特開2005−229455号公報

【特許文献3】特開2007−214902号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1のようにガラス質体を用いて絶縁性基板を圧電基板に接着する場合、高温で接着する必要があり、ウェハ状態では圧電基板と絶縁性基板の線膨張係数の差によって、ウェハに反りが発生するという問題があり、効率よく高精度に加工することは容易でない。チップ状態で接着する場合には、製造効率が悪く、実用的ではない。

【0009】

特許文献2及び特許文献3のように、圧電基板に支持基板を接着した後に圧電基板を薄くする場合、圧電基板は接着剤を介して支持基板に支持された状態で加工されるため、圧電基板の厚みのばらつきや表面のうねりが生じやすく、圧電基板を高精度に加工することは容易ではない。

【0010】

本発明は、かかる実情に鑑み、効率よく高精度に弾性表面波素子を容易に製造することができる弾性表面波素子の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するために、以下のように構成した弾性表面波素子の製造方法を提供する。

【0012】

弾性表面波素子の製造方法は、(a)圧電基板の一方主面を加工して、前記圧電基板を薄くする基板薄化工程と、(b)薄くされた前記圧電基板に、樹脂の接着剤を介して、前記圧電基板の線膨張係数よりも小さい線膨張係数を有する支持基板を接着する接着工程とを備える。

【0013】

上記方法によれば、基板薄化工程において、圧電基板は支持基板が接着されていない状態で加工されるため、圧電基板が接着剤を介して支持基板に支持された状態で加工される場合と比べると、圧電基板の厚みのばらつきや表面のうねりが生じにくく、圧電基板を高精度に薄く加工することができる。また、ウェハ状態で効率よく製造することができる。

【0014】

また、樹脂の接着剤を用いて接着すると、ガラス質体を用いて接着する場合よりも低い温度で圧電基板と支持基板を接着することができ、熱による反りが小さくなる。

【0015】

好ましくは、前記基板薄化工程の前に、前記圧電基板の他方主面にIDT電極を含む素子パターンを形成するパターン形成工程を備える。

【0016】

基板薄化工程及び接着工程の後に、圧電基板に素子パターンを形成する場合、支持基板が薄いと、圧電基板に素子パターンを形成する際の熱により、圧電基板と支持基板の線膨張係数の差に起因する反りが発生し、正確にパターニングできないことがあり、最悪の場合にはウェハ自体が割れる。そのため、支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くする必要がある。

【0017】

これに対し、基板薄化工程の前にパターン形成工程を備え、圧電基板に素子パターンを形成した後に圧電基板を薄くする場合には、圧電基板に素子パターンを形成する際の熱による圧電基板の反りは、薄くされた圧電基板に素子パターンを形成する場合よりも小さくすることができるため、圧電基板に素子パターンを正確にパターンニングすることが容易である。また、支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くする必要はない。

【0018】

好ましくは、硬化後の前記接着剤の厚みが1μm以下であり、かつ、硬化後の前記接着剤のヤング率が1GPa以上である。

【0019】

通常、樹脂の接着剤は柔らかいため、圧電基板の温度変化に伴う伸縮は、接着剤の変形によって吸収されて、支持基板により圧電基板の伸縮を十分に抑制することができない。しかし、硬化後の接着剤のヤング率が1GPa以上であり、かつ、硬化後の接着剤の厚みが1μm以下であると、接着剤の変形量が小さくなり、支持基板により圧電基板の伸縮を十分に抑制することができ、温度特性の改善効果を高めることができる。

【0020】

なお、圧電基板の他方主面を接着前に粗面化しておくことにより、接着剤の厚みが1μm以下であっても十分な接着力を得ることができる。

【発明の効果】

【0021】

本発明によれば、効率よく高精度に弾性表面波素子を容易に製造することができる。

【図面の簡単な説明】

【0022】

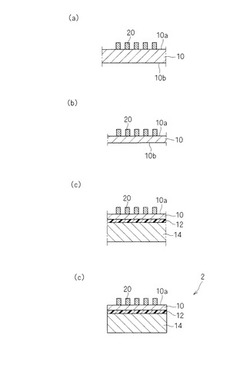

【図1】弾性表面波素子の製造工程を示す断面図である。(実施例1)

【図2】接着剤のヤング率と線膨張係数の関係を示すグラフである。(実施例1)

【図3】接着剤の厚みと線膨張係数の関係を示すグラフである。(実施例1)

【図4】弾性表面波素子の製造工程を示す断面図である。(従来例1)

【図5】弾性表面波素子の製造工程を示す断面図である。(従来例2)

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図1〜図3を参照しながら説明する。

【0024】

<実施例1> 図1は、本発明の弾性表面波素子2の製造方法を模式的に示す断面図である。図1(d)に示すように、弾性表面波素子2は、圧電基板10の一方主面である裏面10bに、樹脂の接着剤12を介して支持基板14が接着され、圧電基板10の他方主面である表面10aに、IDT電極を含む素子パターン20が形成されている。

【0025】

次に、弾性表面波素子2の製造方法について、図1を参照しながら説明する。

【0026】

(a)パターン形成工程

まず、図1(a)に示すように、ウェハ状の圧電基板10の表面10aに、IDT電極を含む素子パターン20を形成する。

【0027】

具体的には、タンタル酸リチウム(LiTaO3)基板やニオブ酸リチウム(LiNbO3)基板などの圧電基板10の表面10aに、IDT電極と、不図示のパッドと、IDT電極とパッドとの間を接続する不図示の配線とを含む素子パターン20を形成する。素子パターン20は、蒸着法、スパッタリング法、CVD法等の薄膜形成法により圧電基板10の表面10aに金属膜を形成した後、金属膜をフォトリソグラフィー技術やエッチング技術を用いて所定パターンに加工することにより、形成する。

【0028】

(b)基板薄化工程

次いで、図1(b)に示すように、圧電基板10の裏面10bを加工して、圧電基板10を薄くする。

【0029】

具体的には、圧電基板10の表面10aを粘着テープやワックスなどの接合材を介して固定した状態で、圧電基板10の裏面10bについて、研削(グラインド)、研磨(ラッピング)などの除去加工を行い、圧電基板10を薄くする。

【0030】

圧電基板10は支持基板14が接着されていない状態で加工されるため、圧電基板10が接着剤を介して支持基板14に支持された状態で加工される場合と比べると、圧電基板10の厚みのばらつきや表面のうねりが生じにくく、圧電基板10を高精度に薄く加工することができる。また、ウェハ状態で効率よく製造することができる。

【0031】

(c)接着工程

次いで、図1(c)に示すように、樹脂の接着剤12を介して、圧電基板10の裏面10bに支持基板14を接着する。

【0032】

具体的には、接着剤12の厚みを薄くするため、接着剤12をスピンコートにより塗布する。塗布後にローラなどで接着剤12を伸ばして薄くしてもよい。

【0033】

樹脂の接着剤12を用いて接着すると、ガラス質体を用いて接着する場合よりも低い温度で圧電基板と支持基板を接着することができ、熱による反りが小さくなる。例えば接着剤12は、UV硬化タイプや熱硬化タイプを用いることができる。UV硬化タイプの接着剤12を用いると、常温で支持基板14を圧電基板10に貼り合わせることができ、圧電基板10に支持基板14を接着する際の熱による反りや、ウェハの割れを確実に回避できる。

【0034】

支持基板14は、Si,Al2O3,SiO2など、タンタル酸リチウムやニオブ酸リチウムなどの圧電基板10の線膨張係数に対して十分に線膨張係数が小さい材料を用いて形成する。線膨張係数の差により、圧電基板10の温度変化に伴う伸縮が、支持基板14によって抑制され、弾性表面波素子2の周波数特性の変動が小さくなり、温度特性が改善されるようにすることができる。

【0035】

(d)基板分割工程

次いで、UV照射や化学洗浄などにより接合材を剥離した後、一体に形成された圧電基板10、接着剤12及び支持基板14を、ダイシング加工などにより分割し、図1(d)に示す弾性表面波素子2の個片を形成する。

【0036】

以上の製造方法では、圧電基板10の表面10aに、IDT電極を含む素子パターン20を形成するときに、圧電基板10はまだ薄くされておらず、圧電基板10には支持基板14が接着されていない。そのため、パターン形成工程の熱による反り、ウェハ割れを回避できる。

【0037】

図2は、圧電基板10としてタンタル酸リチウム基板を用い、圧電基板10と支持基板14との間に硬化後の接着剤12によって厚さ1μmの接着層が形成される場合について、接着層のヤング率を変えときの圧電基板10の表面10aの線膨張係数を計算した結果を示すグラフである。図3は、圧電基板10としてタンタル酸リチウム基板を用い、圧電基板10と支持基板14との間にヤング率が1GPaの接着層が形成される場合について、接着層の厚みを変えたときの圧電基板10の表面10aの線膨張係数を計算した結果を示すグラフである。線膨張係数が例えば10ppm/℃以下になるようにすれば大きな温度特性改善効果が見られるので、図2からは接着層(硬化後の接着剤12)のヤング率が1Gpa以上であるようにすることが好ましく、図3からは接着層(硬化後の接着剤12)の厚みが1μm以下であるようにすることが好ましいことが分かる。

【0038】

通常、樹脂の接着剤は柔らかいため、圧電基板の温度変化に伴う伸縮は、接着剤の変形によって吸収されて、支持基板により圧電基板の伸縮を十分に抑制することができない。しかし、硬化後の接着剤のヤング率が1GPa以上であり、かつ、硬化後の接着剤の厚みが1μm以下であると、接着剤の変形量が小さくなり、支持基板により圧電基板の伸縮を十分に抑制することができ、温度特性の改善効果を高めることができる。

【0039】

なお、基板薄化工程において圧電基板の裏面を接着前に粗面化しておくことにより、接着剤の厚みが1μm以下であっても十分な接着力を得ることができる。

【0040】

<変形例> 変形例の弾性表面波素子の製造方法について説明する。

【0041】

変形例では、圧電基板の表面に素子パターンを形成する工程は、圧電基板を薄くし、薄くした圧電基板に支持基板を接着した後に実施する。

【0042】

変形例では、支持基板が薄いと、圧電基板に素子パターンを形成する際の熱により、圧電基板と支持基板の線膨張係数の差に起因する反りが発生し、正確にパターニングできないことがあり、最悪の場合にはウェハ自体が割れる。そのため、支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くすることが好ましい。

【0043】

これに対し、実施例1のように、圧電基板の表面に素子パターンを形成した後に、圧電基板を薄くし、薄くした圧電基板に支持基板を接着する場合には、薄くする前の圧電基板に素子パターンを形成するため、薄くされた圧電基板に素子パターンを形成する変形例よりも、素子パターンを形成する際の熱による圧電基板の反りを小さくすることができる。そのため、実施例1は、変形例よりも、圧電基板に素子パターンを正確にパターニングすることが容易である。また、実施例1の支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くする必要はない。

【0044】

<まとめ> 以上に説明したように、圧電基板を薄くした後に、樹脂の接着剤を用いて圧電基板に支持基板を接着することによって、効率よく高精度に弾性表面波素子を容易に製造することができる。

【0045】

なお、本発明は、上記実施の形態に限定されるものではなく、種々変更を加えて実施することが可能である。

【符号の説明】

【0046】

2 弾性表面波素子

10 圧電基板

10a 表面(他方主面)

10b 裏面(一方主面)

12 接着剤

14 支持基板

【技術分野】

【0001】

本発明は、弾性表面波素子の製造方法に関し、詳しくは、圧電基板に支持基板が接着された弾性表面波素子の製造方法に関する。

【背景技術】

【0002】

圧電基板上の弾性表面波を利用する弾性表面波素子において、圧電基板よりも線膨張係数が小さい支持基板を圧電基板に接着することにより、温度変化による周波数特性の変動を小さくし、温度特性を改善することできる。圧電基板に支持基板が接着された弾性表面波素子の製造方法としては、次のように種々提案されている。

【0003】

図4は、第1の製造方法の製造工程を模式的に示す断面図である。図4(a)に示すように圧電基板10を用意し、図4(b)に示すように圧電基板10の裏面10bに支持基板14を接着する。次いで、図4(c)に示すように、圧電基板10の表面10aを加工して圧電基板10を薄くする。次いで図4(d)に示すように、圧電基板10の表面10aにIDT(interdigital transducers)電極を含む素子パターン20を形成する。

【0004】

例えば特許文献2には、厚さが200μmの圧電基板の裏面に接着剤を介してSi基板を接着した後、圧電基板の表面を加工して圧電基板の厚さが20μmになるようにすることが開示されている。特許文献2の段落[0028]には、接着層の厚さが1.5μmより薄いと接着力が不十分になると記載されている。

【0005】

特許文献3には、圧電基板の裏面に接着剤を介してセラミック基板を接着した後、圧電基板の表面を加工して圧電基板を薄くし、圧電基板の厚さが20μmになるようにすることが開示されている。

【0006】

図5は、第2の製造方法の製造工程を模式的に示す断面図である。図5(a)に示すように、圧電基板10の表面10aにIDT電極を含む素子パターン20を形成し、次いで図5(b)に示すように圧電基板10の裏面10bを加工して圧電基板10を薄くし、次いで図5(c)に示すように、圧電基板10の裏面10bに支持基板14を接着する。例えば特許文献1には、圧電基板の表面にIDT電極等を形成し、次いで圧電基板の裏面を研磨して薄板化し、次いで圧電基板の裏面にガラス質体で絶縁性基板を接着することが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−16468号公報

【特許文献2】特開2005−229455号公報

【特許文献3】特開2007−214902号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1のようにガラス質体を用いて絶縁性基板を圧電基板に接着する場合、高温で接着する必要があり、ウェハ状態では圧電基板と絶縁性基板の線膨張係数の差によって、ウェハに反りが発生するという問題があり、効率よく高精度に加工することは容易でない。チップ状態で接着する場合には、製造効率が悪く、実用的ではない。

【0009】

特許文献2及び特許文献3のように、圧電基板に支持基板を接着した後に圧電基板を薄くする場合、圧電基板は接着剤を介して支持基板に支持された状態で加工されるため、圧電基板の厚みのばらつきや表面のうねりが生じやすく、圧電基板を高精度に加工することは容易ではない。

【0010】

本発明は、かかる実情に鑑み、効率よく高精度に弾性表面波素子を容易に製造することができる弾性表面波素子の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するために、以下のように構成した弾性表面波素子の製造方法を提供する。

【0012】

弾性表面波素子の製造方法は、(a)圧電基板の一方主面を加工して、前記圧電基板を薄くする基板薄化工程と、(b)薄くされた前記圧電基板に、樹脂の接着剤を介して、前記圧電基板の線膨張係数よりも小さい線膨張係数を有する支持基板を接着する接着工程とを備える。

【0013】

上記方法によれば、基板薄化工程において、圧電基板は支持基板が接着されていない状態で加工されるため、圧電基板が接着剤を介して支持基板に支持された状態で加工される場合と比べると、圧電基板の厚みのばらつきや表面のうねりが生じにくく、圧電基板を高精度に薄く加工することができる。また、ウェハ状態で効率よく製造することができる。

【0014】

また、樹脂の接着剤を用いて接着すると、ガラス質体を用いて接着する場合よりも低い温度で圧電基板と支持基板を接着することができ、熱による反りが小さくなる。

【0015】

好ましくは、前記基板薄化工程の前に、前記圧電基板の他方主面にIDT電極を含む素子パターンを形成するパターン形成工程を備える。

【0016】

基板薄化工程及び接着工程の後に、圧電基板に素子パターンを形成する場合、支持基板が薄いと、圧電基板に素子パターンを形成する際の熱により、圧電基板と支持基板の線膨張係数の差に起因する反りが発生し、正確にパターニングできないことがあり、最悪の場合にはウェハ自体が割れる。そのため、支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くする必要がある。

【0017】

これに対し、基板薄化工程の前にパターン形成工程を備え、圧電基板に素子パターンを形成した後に圧電基板を薄くする場合には、圧電基板に素子パターンを形成する際の熱による圧電基板の反りは、薄くされた圧電基板に素子パターンを形成する場合よりも小さくすることができるため、圧電基板に素子パターンを正確にパターンニングすることが容易である。また、支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くする必要はない。

【0018】

好ましくは、硬化後の前記接着剤の厚みが1μm以下であり、かつ、硬化後の前記接着剤のヤング率が1GPa以上である。

【0019】

通常、樹脂の接着剤は柔らかいため、圧電基板の温度変化に伴う伸縮は、接着剤の変形によって吸収されて、支持基板により圧電基板の伸縮を十分に抑制することができない。しかし、硬化後の接着剤のヤング率が1GPa以上であり、かつ、硬化後の接着剤の厚みが1μm以下であると、接着剤の変形量が小さくなり、支持基板により圧電基板の伸縮を十分に抑制することができ、温度特性の改善効果を高めることができる。

【0020】

なお、圧電基板の他方主面を接着前に粗面化しておくことにより、接着剤の厚みが1μm以下であっても十分な接着力を得ることができる。

【発明の効果】

【0021】

本発明によれば、効率よく高精度に弾性表面波素子を容易に製造することができる。

【図面の簡単な説明】

【0022】

【図1】弾性表面波素子の製造工程を示す断面図である。(実施例1)

【図2】接着剤のヤング率と線膨張係数の関係を示すグラフである。(実施例1)

【図3】接着剤の厚みと線膨張係数の関係を示すグラフである。(実施例1)

【図4】弾性表面波素子の製造工程を示す断面図である。(従来例1)

【図5】弾性表面波素子の製造工程を示す断面図である。(従来例2)

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図1〜図3を参照しながら説明する。

【0024】

<実施例1> 図1は、本発明の弾性表面波素子2の製造方法を模式的に示す断面図である。図1(d)に示すように、弾性表面波素子2は、圧電基板10の一方主面である裏面10bに、樹脂の接着剤12を介して支持基板14が接着され、圧電基板10の他方主面である表面10aに、IDT電極を含む素子パターン20が形成されている。

【0025】

次に、弾性表面波素子2の製造方法について、図1を参照しながら説明する。

【0026】

(a)パターン形成工程

まず、図1(a)に示すように、ウェハ状の圧電基板10の表面10aに、IDT電極を含む素子パターン20を形成する。

【0027】

具体的には、タンタル酸リチウム(LiTaO3)基板やニオブ酸リチウム(LiNbO3)基板などの圧電基板10の表面10aに、IDT電極と、不図示のパッドと、IDT電極とパッドとの間を接続する不図示の配線とを含む素子パターン20を形成する。素子パターン20は、蒸着法、スパッタリング法、CVD法等の薄膜形成法により圧電基板10の表面10aに金属膜を形成した後、金属膜をフォトリソグラフィー技術やエッチング技術を用いて所定パターンに加工することにより、形成する。

【0028】

(b)基板薄化工程

次いで、図1(b)に示すように、圧電基板10の裏面10bを加工して、圧電基板10を薄くする。

【0029】

具体的には、圧電基板10の表面10aを粘着テープやワックスなどの接合材を介して固定した状態で、圧電基板10の裏面10bについて、研削(グラインド)、研磨(ラッピング)などの除去加工を行い、圧電基板10を薄くする。

【0030】

圧電基板10は支持基板14が接着されていない状態で加工されるため、圧電基板10が接着剤を介して支持基板14に支持された状態で加工される場合と比べると、圧電基板10の厚みのばらつきや表面のうねりが生じにくく、圧電基板10を高精度に薄く加工することができる。また、ウェハ状態で効率よく製造することができる。

【0031】

(c)接着工程

次いで、図1(c)に示すように、樹脂の接着剤12を介して、圧電基板10の裏面10bに支持基板14を接着する。

【0032】

具体的には、接着剤12の厚みを薄くするため、接着剤12をスピンコートにより塗布する。塗布後にローラなどで接着剤12を伸ばして薄くしてもよい。

【0033】

樹脂の接着剤12を用いて接着すると、ガラス質体を用いて接着する場合よりも低い温度で圧電基板と支持基板を接着することができ、熱による反りが小さくなる。例えば接着剤12は、UV硬化タイプや熱硬化タイプを用いることができる。UV硬化タイプの接着剤12を用いると、常温で支持基板14を圧電基板10に貼り合わせることができ、圧電基板10に支持基板14を接着する際の熱による反りや、ウェハの割れを確実に回避できる。

【0034】

支持基板14は、Si,Al2O3,SiO2など、タンタル酸リチウムやニオブ酸リチウムなどの圧電基板10の線膨張係数に対して十分に線膨張係数が小さい材料を用いて形成する。線膨張係数の差により、圧電基板10の温度変化に伴う伸縮が、支持基板14によって抑制され、弾性表面波素子2の周波数特性の変動が小さくなり、温度特性が改善されるようにすることができる。

【0035】

(d)基板分割工程

次いで、UV照射や化学洗浄などにより接合材を剥離した後、一体に形成された圧電基板10、接着剤12及び支持基板14を、ダイシング加工などにより分割し、図1(d)に示す弾性表面波素子2の個片を形成する。

【0036】

以上の製造方法では、圧電基板10の表面10aに、IDT電極を含む素子パターン20を形成するときに、圧電基板10はまだ薄くされておらず、圧電基板10には支持基板14が接着されていない。そのため、パターン形成工程の熱による反り、ウェハ割れを回避できる。

【0037】

図2は、圧電基板10としてタンタル酸リチウム基板を用い、圧電基板10と支持基板14との間に硬化後の接着剤12によって厚さ1μmの接着層が形成される場合について、接着層のヤング率を変えときの圧電基板10の表面10aの線膨張係数を計算した結果を示すグラフである。図3は、圧電基板10としてタンタル酸リチウム基板を用い、圧電基板10と支持基板14との間にヤング率が1GPaの接着層が形成される場合について、接着層の厚みを変えたときの圧電基板10の表面10aの線膨張係数を計算した結果を示すグラフである。線膨張係数が例えば10ppm/℃以下になるようにすれば大きな温度特性改善効果が見られるので、図2からは接着層(硬化後の接着剤12)のヤング率が1Gpa以上であるようにすることが好ましく、図3からは接着層(硬化後の接着剤12)の厚みが1μm以下であるようにすることが好ましいことが分かる。

【0038】

通常、樹脂の接着剤は柔らかいため、圧電基板の温度変化に伴う伸縮は、接着剤の変形によって吸収されて、支持基板により圧電基板の伸縮を十分に抑制することができない。しかし、硬化後の接着剤のヤング率が1GPa以上であり、かつ、硬化後の接着剤の厚みが1μm以下であると、接着剤の変形量が小さくなり、支持基板により圧電基板の伸縮を十分に抑制することができ、温度特性の改善効果を高めることができる。

【0039】

なお、基板薄化工程において圧電基板の裏面を接着前に粗面化しておくことにより、接着剤の厚みが1μm以下であっても十分な接着力を得ることができる。

【0040】

<変形例> 変形例の弾性表面波素子の製造方法について説明する。

【0041】

変形例では、圧電基板の表面に素子パターンを形成する工程は、圧電基板を薄くし、薄くした圧電基板に支持基板を接着した後に実施する。

【0042】

変形例では、支持基板が薄いと、圧電基板に素子パターンを形成する際の熱により、圧電基板と支持基板の線膨張係数の差に起因する反りが発生し、正確にパターニングできないことがあり、最悪の場合にはウェハ自体が割れる。そのため、支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くすることが好ましい。

【0043】

これに対し、実施例1のように、圧電基板の表面に素子パターンを形成した後に、圧電基板を薄くし、薄くした圧電基板に支持基板を接着する場合には、薄くする前の圧電基板に素子パターンを形成するため、薄くされた圧電基板に素子パターンを形成する変形例よりも、素子パターンを形成する際の熱による圧電基板の反りを小さくすることができる。そのため、実施例1は、変形例よりも、圧電基板に素子パターンを正確にパターニングすることが容易である。また、実施例1の支持基板は、温度特性を改善するために必要な厚さよりも余分に厚くする必要はない。

【0044】

<まとめ> 以上に説明したように、圧電基板を薄くした後に、樹脂の接着剤を用いて圧電基板に支持基板を接着することによって、効率よく高精度に弾性表面波素子を容易に製造することができる。

【0045】

なお、本発明は、上記実施の形態に限定されるものではなく、種々変更を加えて実施することが可能である。

【符号の説明】

【0046】

2 弾性表面波素子

10 圧電基板

10a 表面(他方主面)

10b 裏面(一方主面)

12 接着剤

14 支持基板

【特許請求の範囲】

【請求項1】

圧電基板の一方主面を加工して、前記圧電基板を薄くする基板薄化工程と、

薄くされた前記圧電基板に、樹脂の接着剤を介して、前記圧電基板の線膨張係数よりも小さい線膨張係数を有する支持基板を接着する接着工程と、

を備えたことを特徴とする、弾性表面波素子の製造方法。

【請求項2】

前記基板薄化工程の前に、前記圧電基板の他方主面にIDT電極を含む素子パターンを形成するパターン形成工程を備えたことを特徴とする、請求項1に記載の弾性表面波素子の製造方法。

【請求項3】

硬化後の前記接着剤の厚みが1μm以下であり、かつ、硬化後の前記接着剤のヤング率が1GPa以上であることを特徴とする、請求項1又は2に記載の弾性表面波素子の製造方法。

【請求項1】

圧電基板の一方主面を加工して、前記圧電基板を薄くする基板薄化工程と、

薄くされた前記圧電基板に、樹脂の接着剤を介して、前記圧電基板の線膨張係数よりも小さい線膨張係数を有する支持基板を接着する接着工程と、

を備えたことを特徴とする、弾性表面波素子の製造方法。

【請求項2】

前記基板薄化工程の前に、前記圧電基板の他方主面にIDT電極を含む素子パターンを形成するパターン形成工程を備えたことを特徴とする、請求項1に記載の弾性表面波素子の製造方法。

【請求項3】

硬化後の前記接着剤の厚みが1μm以下であり、かつ、硬化後の前記接着剤のヤング率が1GPa以上であることを特徴とする、請求項1又は2に記載の弾性表面波素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−259000(P2010−259000A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−109832(P2009−109832)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]